Вакуумный пресс своими руками — порядок работ по изготовлению

Открытие небольшого предприятия по изготовлению мебели начинается с приобретения необходимого оборудования.

Хорошо если есть возможность закупить фирменные станки заводского изготовления.

А что делать, если стартовый капитал весьма ограничен?

Выход один – кое-какие из агрегатов собрать самостоятельно. Можно, например, сделать вакуумный пресс своими руками.

Применение

При изготовлении мебели детали из древесно-стружечных плит, например, МДФ, оклеивают ПВХ-пленкой. Ее же используют для покрытия дверных накладок. Такая облицовка при небольшой стоимости имеет привлекательный внешний вид. Но оклеивание древесины пленкой – совсем не такая простая задача, как, например, наклеивание обоев. Требуется специальное приспособление, именуемое вакуумным прессом.

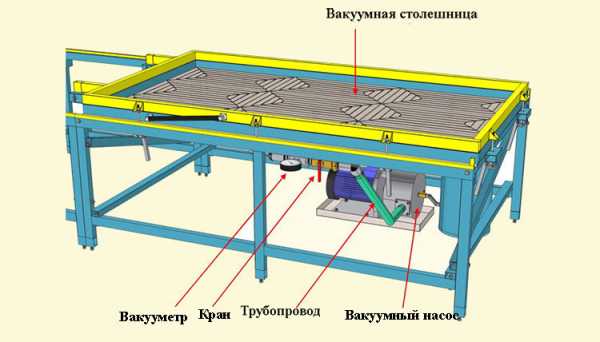

Этот станок состоит из следующих составляющих:

- Станина – основание, на котором компонуются все элементы.

- Вакуумная камера. Прочная открытая сверху коробка, в которую укладываются обрабатываемые детали. Затем ее накрывают ПВХ-пленкой.

- Нагревательный элемент (термомодуль), посредством которого пленка разогревается до необходимой температуры.

- Вакуумная система – насос с дополнительным оборудованием. Эти компоненты предназначены для откачивания воздуха из вакуумной камеры.

- Шкаф, в котором собрана электросхема станка.

При откачивании воздуха разогретая пленка облегает промазанные клеем детали в вакуумной камере, после чего покрытие остается только просушить и кое-где подрезать.

Инструменты

Основной набор инструментов – такой же, как при изготовлении любых других изделий из стального профиля:

- сварочный аппарат инверторного типа с током сварки до 130 А;

- электроды диаметром 2 – 2,5 мм;

- болгарка с диаметром рабочей части 150 мм и отрезной круг для нее;

- электрическая дрель со сверлами по металлу диаметром 10 мм и металлической щеткой;

- чертилка по металлу;

- ножницы по металлу;

- вытяжной заклепочник;

- рулетка.

Понадобится и набор гаечных ключей.

Материалы для изготовления пресса

Для изготовления станка потребуются следующие материалы:

Станина

- стальная прямоугольная труба 60х40х2 мм;

- то же сечением 20х20х2 мм;

- болты М10х60, М10х80, М10х140 с гайками и шайбами.

Для устройства твердой дорожке на участке наилучшим вариантом будет мощение тротуарной плиткой. Укладка плитки тротуарной своими руками – пошаговая инструкция поможет вам разобраться с технологическим процессом.

Порядок изготовления забора из евроштакетника описан тут.

Инструкция по сборке вибростола для тротуарной плитки представлена в этой теме.

Вакуумная камера

- стальная труба 60х40х2 мм;

- стальной лист S – 2 мм;

- резиновая лента для уплотнителя;

- шпилька диаметром 12 мм и 2 гайки для нее;

- труба Ду50;

- прут диаметром 10 мм;

- стальная труба 20х20х2 мм.

Вакуумная система

- вакуумный водокольцевой насос ВВН 1-1,5-5,5;

- вакуумметр;

- стальной лист S = 2 мм;

- шаровой кран для горячей воды;

- вакуумный шланг диаметром 50 мм.

Термомодуль

- труба сечением 20х20 и 60х40 мм;

- шариковые подшипники типа 6200;

- стальной лист S = 0,5 мм;

- алюминиевые заклепки;

- стекло с тонировочной пленкой;

- алюминиевая фольга S = 0,1 мм;

- лампа КГТ 220-1000-6 (22 шт.).

Чертеж конструкции

Данный вариант самодельного вакуумного пресса предполагается оснастить термомодулем откатного типа (черт. См. ниже).

Другие виды нагревателей – подъемный и распашной – сложнее в изготовлении и менее удобны в эксплуатации. Термомодуль оборудован роликами (шарикоподшипники) и передвигается по рельсам (труба 20х20). На станине для него предусмотрено парковочное место.

Для вакуумной камеры выбраны размеры 2,5х1,4 м. Такая длина является оптимальной для изготовления наиболее типовых мебельных фасадов, а ширина соответствует наиболее распространенному типу ПВХ-пленки.

Чертеж вакуумного пресса

В камеру предполагается загружать детали толщиной не более 32 мм, поэтому ее высота с учетом толщины подкладок, воздухопроницаемой платформы и уплотнителей принята равной 60 мм (изготовлена из трубы 60х40х2 мм).

Станок скомпонован таким образом, чтобы прижимная рама будучи откинутой опиралась на припаркованный нагреватель, таким образом для ее удержания в поднятом состоянии не требуется дополнительных устройств. Рама откидывается благодаря шарниру (работает аналогично дверной петле).

Порядок работ

Изготовление вакуумного пресса осуществляется следующим образом:

Станина

Детали станины нужно сварить согласно чертежу. Далее швы зачищаются, высверливаются необходимые отверстия, ржавчину счищают металлической щеткой и грунтуют всю конструкцию для последующей покраски.

Самодельная станина

Вакуумная камера

Из трубы 60х40 следует сварить каркас жесткости, который будет удерживать днище камеры (стальной лист толщиной 2 мм) от прогиба под воздействием атмосферного давления.

Далее к каркасу приваривают днище, а поверх него – стенки камеры (труба 60х40, поставленная на узкую сторону). Сварные швы внутри камеры должны быть герметичными (рекомендуется двойной провар).

К одной из стенок необходимо приварить часть шарнира с двумя проушинами.

Прижимная рама выполняется из того же профиля и имеет те же размеры, что и вакуумная камера. К ней приваривается вторая часть шарнира.

Мембранно-вакуумная камера

Для плотного обжатия пленки прижимной рамой используются эксцентриковые зажимы, которые делаются из трубы ду50, прута диаметром 10 мм и квадратной трубы 20х20 мм.

Если при изготовлении камеры ее днище повело, его можно залить самовыравнивающейся смесью (к примеру, на базе эпоксидной смолы), используемой для изготовления наливных полов.

Готовую камеру нужно закрепить 4-мя болтами на специальных опорах станины. Далее следует установить эксцентриковые зажимы, собрать шарнир прижимной рамы и наклеить уплотнитель.

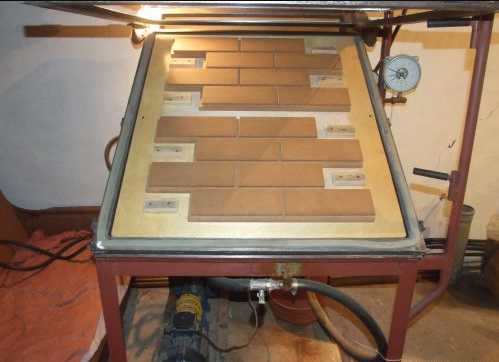

Самодельный пресс

Внутри камеры по всей ее площади устанавливается платформа из МДФ, состоящая из 9-ти перфорированных прямоугольников с прорезанными на их поверхности канавками (толщина листа МДФ – 10 мм). Обрабатываемые детали будут укладываться на нее. Благодаря этой платформе, воздух будет откачиваться по всему объему камеры равномерно, независимо от положения обрабатываемых деталей и пленки.

Вакуумная система

Для откачивания воздуха из вакуумной камеры пресс рекомендуется оснастить насосом водокольцевого типа (модель ВВН1-1,5-5,5). В трубопровод, которым насос соединяется с вакуумной камерой, должны быть врезаны обратный клапан и вакуумметр. Для надежности можно установить еще и запорный кран.

Для работы насоса нужна чистая, свободная от механических примесей вода, для хранения которой должен быть предусмотрен стальной резервуар объемом около 30 л (можно сварить самостоятельно из стального листа).

Насос вакуумный

Насос необходимо установить в строго горизонтальном положении (контролируется уровнем) на бетонном основании, и прикрутить анкерными болтами. При этом вокруг агрегата необходимо соорудить стенки либо разместить его в углублении, так как в процессе работы из него будет вытекать вода.

Подача воды из бака в насос и ее возврат осуществляется по двум шлангам, которые должны выдерживать температуру до 100 градусов.

Водокольцевой вакуумный насос ВВН1-6

Все резьбовые соединения в вакуумном трубопроводе должны быть уплотнены лентой ФУМ или аналогичным материалом. Для подсоединения трубопровода к вакуумной камере в последнюю врезается патрубок. Он должен быть ниже воздухопроницаемой платформы и располагаться посредине одной из стенок. К насосу трубопровод присоединяется посредством фланца.

После сборки станка вакуумную систему нужно проверить. Входное отверстие вакуумного трубопровода внутри камеры перекрывают куском фанеры, после чего запускают насос. Через 5 сек вакуумметр должен показать хотя бы -0,85 атм.

Самый простой и современный вариант оформления придомовой территории – мощение тротуарной плиткой. Тротуарная плитка на даче – рассмотрим разновидности укладки.

Как сделать забор из штакетника, читайте в этой публикации. Особенности монтажа ворот.

Термомодуль

Каркас термомодуля сваривается из трубы 20х20 и оснащается ручками, а также опорами для крепления колесных осей (труба 60х40).

Каркас термомодуля сваривается из трубы 20х20 и оснащается ручками, а также опорами для крепления колесных осей (труба 60х40).

Функцию колес будут выполнять подшипники типа 6200.

Обшивка каркаса изготавливается из стального листа толщиной 0,5 мм на алюминиевых заклепках.

В боковых стенках следует прорезать смотровые окна размером 40х20 см и установить в них тонированные стекла. Также в стенках должны быть просверлены отверстия диаметром 50 мм с заслонками, через которые можно будет производить измерение температуры пленки посредством пирометра.

Регулируемые по высоте подвесы для ламп КГТ (кварцевые галогенные тепловые) следует изготовить из резьбовых шпилек, закрепив на их концах изолирующие пластины из стеклотекстолита с размерами 40х20х2 мм. Шпильки вкручиваются в отверстия, просверленные в крышке термомодуля. Сами лампы прикручиваются к стеклотекстолитовым пластинам болтами м5х20 с использованием шайб Гровера.

Питание ламп (они разделены на несколько групп) обеспечивается проводом РКГМ в жаростойкой оболочке с наконечниками типа ТМЛ. Несколько проводов от разных групп запитываются от общей шины в распределительной коробке, к которой подводится питающий кабель.

После изготовления термомодуль следует установить на рельсы, приваренные к станине.

Шкаф с электрическим оборудованием

3-фазный двигатель вакуумного насоса мощностью 5,5 кВт подключается через 3-полюсный автоматический выключатель и тепловое реле.

3-фазный двигатель вакуумного насоса мощностью 5,5 кВт подключается через 3-полюсный автоматический выключатель и тепловое реле.Для кварцевых ламп нагревателя точность силы тока особого значения не имеет, поэтому в установке теплового реле нет необходимости.

Для включения и отключения насоса на операторском пульте устанавливается контактор с двумя нефиксируемыми кнопками.

В случае отключения электричества контактор блокируется и при последующем возобновлении электроснабжения произвольного запуска оборудования не произойдет.

В случае с лампами блокировка при отключении электричества не столь критична, поэтому их можно подключить через обычный 2-позиционный выключатель. Преимущество такого варианта заключается в следующем: органы управления насосом и термомодулем будут сильно отличаться, и их невозможно будет перепутать.

Видео на тему

masterlandshafta.ru

Вакуумный пресс — характеристики и устройство пресса

Такое оборудование как вакуумный пресс используется наиболее часто в таких сферах деятельности, как мебельные фабрики и иные виды производств, где приходится иметь дело с изготовлением продукции, в состав которых входят плиты из дерева. В отдельных случаях такое оборудование используется так же и для придания рельефности материалам и для их формирования.

Устройство вакуумного пресса

Основная конструкция вакуумного пресса содержит в себе такие рабочие элементы, как рама, являющаяся несущей и имеющая разборный тип. Рабочий стол, который так же является несущим, и оснащенный специальной рамой прижимного вида. Непосредственно сама вакуумная пневматическая рабочая система, без которой будет невозможным проведение всего технологического процесса.

Каретка откатного типа, которая оснащается нагревательными устройствами электрического типа. Вся установка вакуумного пресса производит работу посредством работы автоматического управления, таким образом, для выполнения работы на данном оборудовании не требуется привлечения ручного труда. Достаточно лишь пару человек, которые будут обслуживать, и запускать в работу установку.

Разновидности вакуумных прессов

На сегодняшний день вакуумный пресс представлен в нескольких типах модификациях, разница между которыми заключается, как правило, в самой автоматизации и количестве дополнительных опций у того или иного устройства.

Сегодня используются станки либо автоматического, либо полуавтоматического типа действия. Разница их заключена в том, что в полуавтомате такие процессы, как открывание дверцы установки, нажатие кнопок запуска ее в работу, затем выключение и извлечение заготовки производится самим оператором, который следит за ходом работы установки. В автоматической установке данные процессы выполняются самостоятельно от начала работы и до ее завершения. Так же классифицируются вакуумные установки на прессы мембранного и безмембранного типа.

В первом типе вакуумных прессов происходит такая операция, как оклеивание поверхности либо пленкой, либо шпоном. Процесс происходит следующим образом. В термоустойчивую мембрану помещают поверхность на которую предварительно нанесено клеящее вещество. Далее происходит прогрев мембраны. Посредством работы вакуумного насоса происходит откачка воздуха из мембраны, за счет чего в ней создается давление отрицательного типа.

При этом пленка или шпоновое покрытие прочно прикладываются к оклеиваемой поверхности и так остаются на некоторое время. Вследствие проведения всех названных процедур и происходит склеивание материала с поверхностью. После такой обработки деталь можно назвать полностью подготовленной к дальнейшему использованию, она приобрела, таким образом, полностью законченный вид.

Вакуумный пресс — особенности использования и применения

Как правило, пресс вакуумного типа не оснащенные мембраной, используются для оклеивания поверхностей более прочными покрытиями и пленкой, плотность которой является более высокой. Мембранные пресса используются в тех случаях, когда пленка имеет более тонкую структуру и является наиболее тонкой, поскольку такой способ обработки является щадящим.

На сегодняшний день применение вакуумного пресса происходит наиболее часто, нежели использование оборудования старого формата. Такая тенденция использования прослеживается, поскольку времени на обработку изделия посредством вакуумного пресса уходит значительно меньше, а качество готового изделия повышается в разы.

Сохранение товарного вида у изделия выполненного с помощью вакуумного пресса имеет более долгие временные показатели. Еще одним неоценимым достоинством использования в работе вакуумного пресса является то, что поверхность не требует никаких дальнейших доработок и может запускаться в сборку уже в таком виде, в котором она находится после обработки с помощью вакуумного пресса.

promplace.ru

Вакуумный пресс своими руками. Часть I. Введение

Даём старт циклу статей, посвященных вопросам самостоятельного изготовления вакуумного пресса для производства мебельных фасадов из МДФ, покрытых пленками ПВХ (пленочных фасадов), а также декоративных дверных накладок. Весь материал статей основал на личном опыте по организации производства пленочных фасадов с нуля, включая изготовление подавляющего большинства оборудования и приспособлений своими руками. Материал статей не претендует на абсолютную точность и верность, а лишь описывает один конкретный (частный) случай и индивидуальное видение рассматриваемых вопросов.

Даём старт циклу статей, посвященных вопросам самостоятельного изготовления вакуумного пресса для производства мебельных фасадов из МДФ, покрытых пленками ПВХ (пленочных фасадов), а также декоративных дверных накладок. Весь материал статей основал на личном опыте по организации производства пленочных фасадов с нуля, включая изготовление подавляющего большинства оборудования и приспособлений своими руками. Материал статей не претендует на абсолютную точность и верность, а лишь описывает один конкретный (частный) случай и индивидуальное видение рассматриваемых вопросов.

В статьях будут затронуты вопросы, касающиеся непосредственно изготовления и эксплуатации самодельного вакуумного пресса, сопутствующие же темы (например, фрезеровка фасадов, нанесения клея и т.п.) планируется рассмотреть в других, отдельных статьях.

План изложения информации:

- Теоретические основы вакуумного прессования пленок ПВХ. Постановка цел ей. Какой пресс строим?

- Стани на.

- Вакуумный стол.

- Система откачки воздуха (вакуумная система).

- Термомодуль.

- Шкаф электроуправления.

Перед тем, как начать повествование, необходимо предупредить потенциальных повторителей пресса о возможном риске для их здоровья. Самостоятельно изготовление — дело хорошее, мы его всегда приветствуем, но не нужно забывать о технике безопасности. В ходе работы над изготовлением пресса, придется иметь дело с электрическим напряжением до 400 В, высокими температурами, электроинструментом высокой степени опасности, массивными, тяжелыми металлическим конструкциями. Отдавайте себе отчет в собственных действиях! Трезво оценивайте свои знания и умения! Если есть сомнения в правильности выполнения той или иной операции, то обязательно посоветуйтесь со специалистом или полностью передайте работу ему. Не пренебрегайте средствами индивидуальной защиты, лучше заранее приобрести все самое необходимое: одежда и маска сварщика, очки или маска для защиты глаз и лица, прочные перчатки для работы с металлом, наушники для снижения звукового давления на слух.

Теоретические основы вакуумного прессования пленок ПВХ.

Пленочные фасады очень давно применяются при изготовлении корпусной (иногда, жестких элементов мягкой) мебели, но до сих пор пользуются большой популярностью благодаря богатой цветовой гамме, разнообразию форм и невысокой цене. В отличие от некоторых других типов мебельных фасадов (например, рамочных), пленочные фасады изготавливаются только с применением специализированного оборудования, требующего немалых производственных площадей и энергообеспечения. Главным станком в производстве фасадов из МДФ, покрытых пленками ПВХ, по праву считается вакуумный пресс. Вакуумный (его часто называют термовакуумным) пресс выполняет усаживание пленки ПВХ на поверхность заготовки из МДФ (фасада, дверной накладки и др.).

Любой термовакуумный пресс для производства пленочных фасадов, состоит из двух основных элементов: вакуумной камеры (стола, ванны) и нагревателя (термомодуля). Вакуумная камера, как правило, имеет прямоугольную форму (параллелепипед), все стенки (за исключением верхней) изготавливается из жесткого материала (например, стали), не подверженного сжатию под воздействием искусственно создаваемого отрицательного давления внутри камеры. Сверху камеры кладется пленка ПВХ, края пленки герметизируются с рамой. Таким образом, мы получаем герметичный объем: сверху лежит лист пленки ПВХ, снизу и с боков – жесткая вакуумная камера. Перед накрытием пленкой ПВХ и герметизации внутреннего объема вакуумной ванны, во внутреннее пространство вакуумной ванны определенным образом укладываются заготовки будущих мебельных фасадов, предварительно покрытые специальным термоактивируемым клеем. При комнатной температуре пленка ПВХ весьма жесткая, без разогрева она не сможет обогнуть весь рельеф заготовки. Также, без нагрева пленка не сможет приклеиться к заготовке, так как температура активации клея начинается от 50°C. Для разогрева пленки применяют электронагревательные приборы (инфракрасные лампы накаливания или ТЭНы). Суммарная мощность всех нагревательных приборов высокая и составляет, как правило, от одного до нескольких десятков киловатт.

Термовакуумный пресс заводского изготовления с вертикальным поднятием термомодуля.

Основные элементы.

Примечание: существуют прессы с т.н. верхним давлением, у них, помимо окачивания воздуха из герметичной камеры снизу, сверху над пленкой располагают еще одну камеру, в которую нагнетают воздух сверх атмосферного давления (дополнительно давят на пленку сверху). Подобные прессы, конечно, выгодно отличаются рядом характеристик на фоне прессов без верхнего давления. Однако, такое оборудование на порядок сложнее в самостоятельном изготовлении, в данном цикле статей рассматриваться не будет.

Итак, процесс усаживания (еще говорят, протяжки) пленки состоит из следующих последовательных основных операций:

- Укладывание заготовок на стол пресса.

- Накрытие пленкой ПВХ, герметизация.

- Разогрев пленки до определенной температуры.

- Откачивание воздуха.

- Охлаждение.

- Вырезание заготовок, удаление излишек пленки с фасадов.

При отлаженном процессе производства, на типовую протяжку одного стола (от накрытия пленкой и до вырезания готовых фасадов) расходуется времени не более 10 минут. Однако, чтобы добиться таких результатов, работая на самодельном вакуумном прессе, необходимо наличие весьма большого навыка, ряда экспериментальных данных по протяжке того или иного типа пленки, полученных на основе собственных проб и ошибок. Настоятельно рекомендуется основательно взвесить все «за» и «против», браться за изготовление пресса своими руками только в условиях жесткой экономии денежных средств, наличия свободного времени, большого желания, уверенности в собственных силах.

Мебельные фасады изготовлены на самодельном прессе.

Дверные накладки изготовлены на самодельном прессе.

Постановка целей. Какой пресс строим?

Прежде чем приступить непосредственно к изготовлению пресса, необходимо поставить конечную цель, то есть определить с какими характеристиками, возможностями и за какую себестоимость мы должны получить в итоге самодельный вакуумный пресс.

Каждый, кто хоть раз серьезно задумывался над изготовлением любого промышленного оборудования своими руками, в первую очередь сравнивал себестоимость самостоятельного изготовления с ценой на аналогичный готовый промышленный (заводской) образец. Здесь очень важно сделать правильный выбор, постараться ответить на вопрос «стоит ли игра свеч?». Переоценив собственные силы, можно безвозвратно потерять не только вложенные деньги, но и много бесценного времени. Сделав обоснованный выбор в пользу самостоятельного изготовления, можно хорошо сэкономить, получив новые знания и жизненный опыт.

На сегодняшний день, купить термовакуумный пресс начального уровня можно за относительно небольшие деньги. Для любого успешного предприятия не стоит остро вопрос о максимально-экстремальной экономии денежных средств, потраченное время и другие аспекты важнее, поэтому без раздумий принимается решение о приобретении готового оборудования. А что же делать начинающему частному (индивидуальному) предпринимателю или новоиспеченной небольшой организации, которые только выходят на рынок и нередко вынуждены считать каждый рубль? Профессиональные экономисты могут предложить разработать грамотный бизнес-план, провести маркетинговые и иные исследования, взять кредит в банке на нужную сумму. Такая стратегия, возможно, более правильная и всё чаще используемая в наше время, предполагающая быстрый старт и скорый выход на окупаемость. Однако, каждый конкретный случай индивидуален. Иногда, в силу совокупности множества причин, логичнее принять менее популярное решение: минимум заёмных средств, максимум вложений собственных сил и умений. В основном, последователям такого пути и адресован данный цикл статей.

Если увлекательный процесс изготовления пресса не является самоцелью, а главное – скорейшее получение прибыли от будущей его эксплуатации, то не нужно пытаться копировать какую-либо самую последнюю, продвинутую модель заводского пресса известного производителя. Будем делать пресс, обладающий только самыми необходимыми функциями, имеющий себестоимость близкую к минимально возможной (при разумной экономии). Закрепим основные постулаты постройки пресса:

- Срок эксплуатации пресса около пяти лет. В дальнейшем предполагается покупка более совершенного оборудования или глубокая модернизация существующего.

- Высокая ремонтопригодность. Сжатые сроки устранения возможных неисправностей, в том числе касаемо сроков покупок запчастей.

- Отсутствие автоматического или программного управления, только ручной контроль.

- Использование самых распространенных, легкодоступных материалов и комплектующих.

- Дизайн и внешняя красота вторичны.

- Удобство и скорость работы на прессе должны быть сравнимы с подобными характеристиками заводских аналогов.

- Сэкономленная денежная разница между себестоимостью изготовления пресса и цены заводского аналога должна быть для предприятия, как минимум, весомой.

Примерное время, которое будет потрачено на закупку комплектующих и выполнение всех работ, составляет один-три месяца. Мы должны будем получить надежный и неприхотливый в эксплуатации термовакуумный пресс для изготовления самых ходовых (имеющих традиционно хороший спрос) видов мебельных плёночных фасадов и дверных накладок на основе МДФ. При грамотном планировании закупок и выполнении работ надлежащего качества, себестоимость самодельного пресса (на момент публикации статьи) должна быть, как минимум, в два раза ниже цены любого аналогичного вакуумного пресса заводского изготовления.

Похожие статьи:

zakatayrukava.ru

Вакуумный пресс: вакуумные термопрессы, виды вакуумных станков, а также вакуумно формовочный станок и вакуумного стола для станков ЧПУ

Вакуумный пресс

Вакуумный прессЧто же такое вакуумный пресс? В первую очередь это производственное оборудование, предназначенное для выполнения широкого круга задач (в зависимости от вида, используемого на производстве пресса).

В данной статье мы рассмотрим:

- мембранно вакуумные прессы;

- термо вакуумный пресс чемодан мвп 2500с;

- устройство вакуумного пресса;

- конструкция вакуумного пресса;

- схема и принцип вакуумного пресса;

- характеристики вакуумного пресса;

- стол вакуумного пресса;

- прессы термо вакуумные;

- производство вакуумных прессов;

- 3d термопресс для вакуумной сублимации;

- мембранно вакуумные пресса;

- вакуумно мембранные пресса избыточного давления;

- вакуумно формовочный станок;

- станок вакуумной формовки;

- фрезерный станок с чпу с вакуумным столом.

Навигация по разделу:

- Вакуумный пресс

- Вакуумный термопресс

- Вакуумные станки, виды, применение

- Вакуумно формовочный станок

- Стол вакуумный для станков ЧПУ (с числовым программным управлением)

Вакуумные прессы используют:

- мебельные производства;

- фабрики по производству пластиковой посуды и предметов из пластика;

- строительные компании и другие производства.

Начнем с того, что современная промышленность развивается быстрыми темпами предлагая своим потребителям большое количество и разнообразие выпускаемой продукции. Всего это достичь было бы просто невозможно без использования современных технологий в производстве, в том числе и без использования специального оборудования.

Мы ежедневно сталкиваемся с деталями или продуктами производства, которые были выпущены вакуумными прессами. Такая продукция выпускается в автоматическом или полуавтоматическом режиме, значительно дешевле продукции выпускаемой с помощью использования только ручного труда. Плюсом является и большая скорость производства продукции, ее качество, а так же соблюдение производственных стандартов.

Внешний вид вакуумного пресса

Внешний вид вакуумного прессаТаким оборудованием являются вакуумные прессы, которые служат для таких целей как:

- создание узоров, рисунков, линий, фигур на фасадах для дверей;

- для корректного и качественного нанесения пленки;

- склеивания заготовок;

- производства деталей сложной формы;

- конечное снижение стоимости производства;

- снижение трудозатрат на изготовление и снижение времени на производство;

- нанесение изображений, рисунков на различные предметы.

Вакуумный термопресс

Сегодня имеется большой рост и тенденция для дальнейшего развития рекламной и полиграфической отраслей. Мы можем наблюдать всевозможные сувениры с нанесенными на них изображениями, футболки с логотипами известных брендов, различные авторские чехлы для мобильных телефонов, ткани и полотна с нанесенными изображениями. Все эти товары – результат производственной деятельности вакуумных термопрессов различных видов и модификаций.

Большинство термопрессов относительно доступны с точки зрения цены, что так же обусловило их широкое распространение и популярность среди профессионалов и любителей.

Являясь популярным во всем мире оборудованием, оно позволяет наносить на различные предметы (плоские, округлые, гнутые и прочие). Такие возможности достигаются в результате нагрева материалов наносимых на изделие до высоких температур при одновременном обеспечении вакуумного давления.

Внешний вид вакуумного термопресса

Внешний вид вакуумного термопрессаБольшой популярностью заслуженно пользуются мембранно вакуумные прессы. Это такие прессы, которые применяются в мебельном производстве для нанесения (наклеивания) на мебельные фасады и другие элементы мебели декоративную пленку их ПВХ.

Он является стационарным станком прямоугольной формы с подключенным к нему вакуумным насосом. Работа таких прессов полностью автоматизирована. Прессы могут быть и мембранными и не мембранными.

Мембранно-вакуумный пресс имеет простую конструкцию, за счет которой является практичным, долговечным и простым в обслуживании и ремонте на любом производстве.

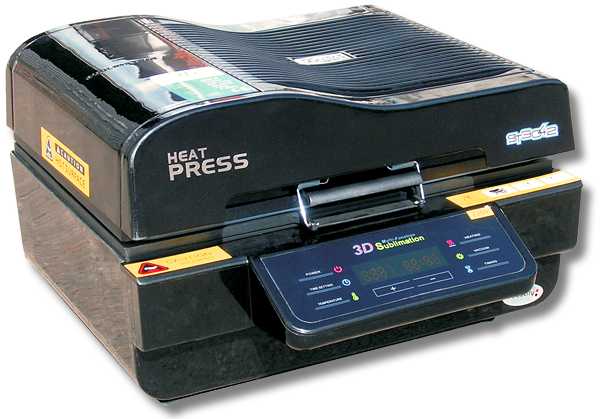

Существуют и другие вакуумные прессы, применяемые в других сферах и производствах. К примеру, одним из довольно интересных прессов является вакуумный термопресс для сублимации 420 (ST-420).

Что это такое и чем он интересен? Интересен он тем, что вакуумный 3d термопресс model 420:

- служит для качественной печати как на ровных (плоских поверхностях) так и на неровных.

- Вакуумный 3d термопресс это конструкция которая состоит из вакумного насоса для создания необходимого давления, тепловой камеры с теплоизоляцией и нескольких электронагревателей, производящих нагрев порядка 230 градусов.

- Принцип работы такого пресса заключается в переносе изображений на изделие при высокой температуре нагрева и применении вакуума.

- При переносе может использоваться бумага (сублимированная бумага) со специальными чернилами.

- Вакуумный насос служит для создания необходимого давления – вакуума который способствует ровному переносу изображений на изделие.

- Вакуумные прессы могут производить печать, как с использованием мембраны, так и с использованием пленки.

Вакуумный 3d термопресс позволит вам осуществить печать:

- на тарелках и кружках;

- на футболках, майках, элементах одежды;

- на различных видах ткани;

- на различных бутылках

- других материалах.

Вакуумные станки, виды, применение

Различаются вакуумные станки на виды по применению и своим конструктивным особенностям. Бывают автоматические, полуавтоматические, используются в различных производственных сферах таких как: изготовление мебели, упаковка продуктов питания, станки для производства пластиковых форм, станки для производства фасадов и других сферах.

Внешний вид вакуумного станка

Внешний вид вакуумного станкаВакуумно формовочный станок служит для изготовления форм разнообразных размеров и назначения. Широко применяется для изготовления изделий для строительства, пластиковых изделий, изделий для пищевой промышленности.

Принцип действия такого станка – это вакуумное формирование, которое и задает необходимую форму заготовке путем нагрева с помощью высокой температуры и придания заготовке заранее определенной формы. После чего, в форме при откачивании воздуха происходит перепад давления, в результате чего изделие и приобретает необходимую форму.

Вакуумного формовочный станок

Вакуумного формовочный станокСтол вакуумный для станков ЧПУ (с числовым программным управлением)

Долгое время не теряет востребованности вакуумный стол для станков ЧПУ. Что он из себя представляет? Основным его предназначением является удержание или фиксация рабочей заготовки на месте, для ее последующей обработки.

Внешний вид стола для вакуумного станка

Внешний вид стола для вакуумного станкаФиксация осуществляется без необходимости применения механических средств удержания или прижима заготовки. В итоге вакуумный стол напрямую влияет на повышение качества работы всего станка в целом, и эффективности обработки материалов и деталей.

eziactionpumps.ru

Вакуумный пресс – принцип работы, применение в различных направлениях. 3D вакуумный пресс.

Вакуумное прессование – это процесс, который активно задействуется на самых разных предприятиях. Особенно актуальным является данный процесс в мебельной отрасли, где без произведения данного процесса, попросту не удастся доводить древесину до нужной кондиции.

Вакуумные прессы на данном этапе являются неотъемлемой частью множества отраслей. Особенно актуальными являются мембранно-вакуумные прессы, которые можно эффективно задействовать в самых разных направлениях. Наличие в них тонкой мембраны, делает процесс более плавным и в то же время стабильным.

Купить вакуумный пресс довольно сложно, так как подобные установки на данном этапе стоят немалых денег. Мембрана вакуумного пресса состоит из нескольких слоев, каждый из них производит определенный процесс, что позволяет убирать лишние примеси, которые могут отрицательным образом сказаться на работоспособности устройства.

Цена вакуумного пресса на данный момент довольно велика, из-за чего далеко не каждый пользователь сможет позволить себе покупку подобной установки. Если же в вашей системе не присутствует мембрана, то вы можете купить мембрану для вакуумного пресса отдельно. Конечно, это обойдется вам в крупную сумму денег, но это все же будет дешевле, нежели покупать себе новый вакуумный пресс с наличием мембраны.

Сейчас, большой популярностью пользуются вакуумные прессы для фасадов. Принцип работы подобного пресса заключается в том, что каждый этап производит выполнение определенных процессов и делается это все в точной последовательности. Стоит отметить, что подобные процессы используются не только при обработке древесины, а еще и в огромном количестве иных процессов.

Явным примером важности данного процесса являются различные вывески и плакаты, которые мы ежедневно видим на билбордах. С первого взгляда может показаться, что они и вовсе не имеют никакого отношения к установкам вакуумного пресса, но на самом деле – это совершенно не так. Без произведения процесса вакуумного прессования, подобные объекты попросту не смогут создаваться. Так как в этом немалую роль как раз таки играют вакуумные прессы.

3D вакуумный пресс

Что касается применения вакуумного 3d пресса, то она активно используется в более современных отраслях. К числу подобных направлений, можно отнести: мебельную промышленность, полиграфию, научную деятельность и тому подобные отрасли, которые имеют большие перспективы для дальнейшего развития.

Но стоит отметить высокую стоимость подобных прессов, из-за чего далеко не все способны покупать себе установки вакуумного типа. В таком случае, можно купить вакуумный пресс б/у, который уже хоть и не будет новым, но обойдется вам в разы дешевле, нежели его новая версия.

Если же говорить о главных преимуществах вакуумных прессов, то мы сможем увидеть такой список:

- Качество изготовления

- Широкая сфера применения

- Высокая производительность

- Стабильность рабочего процесса

Глядя на все эти преимущества, не трудно догадаться какова главная причина столь большой популярности вакуумных 3D прессов. Что касается их дальнейшего развития, то в этом и вовсе не может быть никаких сомнений. Именно такие прессы являются наиболее перспективными, а это значит, что за ними стоит наше будущее.

Сублимационный вакуумный пресс

Вакуумный сублимационный пресс – это уже высокоточная версия вакуумного пресса. Применяются подобные установки исключительно в узконаправленных отраслях, где главная задача заключается в максимально точных показателях эффективности.

Сублимационные вакуумные насосы на данном этапе активно используются в научной деятельности. Ученные, с их помощью проделывают огромное количество экспериментов, которые требуют наличия качественного и эффективного оборудования.

Что касается стоимости сублимационных вакуумных прессов, то это уже боле интересный вопрос. Цена сублимационных вакуумных насосов на данный момент далеко не самая низкая. Среднестатистический житель вряд ли сможет позволить себе столь габаритную и производительную систему.

Но стоит осознавать, что купив данный пресс, вы сможете в разы увеличить показатели производительности. А это уже говорит о явном росте эффективности производства, на котором будет использоваться сублимационная версия вакуумного пресса.

Важным моментом при покупке сублимационного вакуумного пресса, является производитель, у которого вы собрались его покупать. В любом случае, надо обращать особое внимание на бренд, который является главной гарантией качества вакуумного оборудования.

tkm71.ru

Вакуумный пресс, вакуум термопресс – особенности и принцип работы вакуумных прессов. Вакуумные станки – станки для вакуумной формовки и упаковки

Вакуумные прессы разделяются по предназначению на устройства для холодной прессовки и горячей. Принцип работы вакуумного пресса основан на том, что при снижении давления внутри герметичной емкости мембрана, выполняющая роль стенки, под действием наружного давления начнет менять форму и продавливаться внутрь. При этом она воздействует на обрабатываемую поверхность детали, плотно прилегая к ней. Для увеличения эффекта, могут применяться нагнетающие давление устройства. Таким образом увеличивается сила воздействия мембраны на обрабатываемую деталь.

Навигация:

- Вакуумный термопресс

- Мембранный пресс

- Вакуумные станки

- Вакуум упаковочный станок

- Вакуум формовочный станок

- Вакуумный стол

Большое распространение получил 3-d термопресс для вакуумной сублимации сложных моделей. Он способен обрабатывать даже самые сложные детали, обеспечивая высокое качество прилегания пленок.

Существуют вакуумные прессы, работающие без мембраны. Они могут прессовать более плотные ПВХ пленки чем установки мембранного типа, поэтому более распространены в мебельной промышленности.

Для того, чтобы создать разность давления между наружным воздухом и камерой, применяются вакуумные насосы, обеспечивающие создание нужного разрежения в вакуумном прессе любой модели.

Вакуумный термопресс

Вакуумный термопресс это устройство, способное прессовать при температурах до 200 оС. Применяется для изготовления деталей, имеющих сложную геометрию. Этот вид пресса может выпускается с мембранами и без них. В качестве нагревающего элемента могут применяться специальные электрические ТЭНы, в некоторых случаях – галогеновые лампы.

Существуют автоматические и полуавтоматические модели. Основными отличиями являются количество операций, выполняемых без вмешательства оператора, максимальная площадь поверхности, мощность устройства.

В качестве примера на фотографии приведен небольшой вакуумный термопресс grafalex st 420:

Данная модель является ярким представителем семейства вакуумных термопрессов. Предметный стол снабжен функцией подогрева, позволяющей обеспечить наилучший перенос картинок и фотографий на различные поверхности. Силиконовая мембрана обеспечивает идеальное облегание прессуемой поверхности. Это может быть, как чехол от телефона, так и фигурная кружка.

Мембранный пресс

Мембранный пресс может использоваться для самых сложных геометрических форм. При этом гибкая мембрана превосходно повторяет сложные геометрические формы изделий. Многие модели снабжены подогревом, обеспечивающим высокое качество приклеивания пленки, картинок, шпона. Мембрана выполняется из гибких материалов, а при наличии подогрева, еще и термостойких. Для этого могут использоваться различные сорта каучука и силикона.

Кроме того, такие станки позволяют сваривать различные фигурные поверхности между собой. Такая функция доступна для моделей с подогревом. Это может быть устройство для вакуумной упаковки или вакуумно-формовочный станок.

Примерный вид полуавтоматического станка для вакуумной упаковки приведен ниже:

Автоматический станок для вакуумной упаковки медицинского инвентаря выглядит гораздо серьезнее, поскольку процесс имеет более высокую степень автоматизации:

Вакуумные станки

Вакуумный станок, это устройство, предназначенное для создания изделий из пластика сложных форм. При этом создание вакуума происходит только после нагрева пластика до нужной температуры. Это позволяет обеспечить быстрый процесс формовки.

Обычно пластик монтируют на заранее подготовленную матрицу, которая придает конечную форму заготовкам. Матрица может изготавливаться из самых различных материалов, поскольку главное требование к ней – сохранение формы при высоких температурах. Обычно применяются легкие металлы типа алюминия, смолы, МДФ и другие материалы.

Вакуумные станки могут одновременно обрабатывать несколько изделий. Благодаря высокой скорости придания формы заготовкам, процесс можно сделать поточным (от 40 до 150 секунд), обеспечив постоянный поток деталей.

Существуют станки для изготовления крупногабаритных и мелких деталей. Они также разделяются по степени автоматизации.

Кроме того, некоторые станки применяются для упаковки продуктов, обеспечивая их сохранность. Некоторые умельцы изготавливают самодельные устройства, но они как правило не автоматизированы, поэтому не могут сравниться по производительности с оборудованием известных марок. Единственным достоинством такого оборудования является низкая цена.

Вакуум упаковочный станок

Некоторое время назад, вакуумные упаковщики использовались только в пищевой промышленности. С развитием технологий, аппараты для вакуумной упаковки продуктов начали появляться на современных кухнях.

Домашние вакуумные упаковщики позволяют современным хозяйкам сохранять продукты без применения консервантов. Существуют камерные и бескамерные упаковочные аппараты.

Камерный упаковщик не только выкачивает воздух из упаковочной пленки, но и производит закачку специального консервирующего газа. Таким образом уничтожаются бактерии, которые негативно влияют на качество продуктов.

Бескамерные устройства упаковывают продукты в вакууме, без применения дезинфицирующего газа. Качество продукции при этом сохраняется несколько меньший срок. Кроме того, производительность таких аппаратов обычно меньше.

Устройства, применяемые в домашних условиях, занимают совсем немного места. Для их применения требуется использование специальной пленки (обычно семислойной).

Фотография домашнего вакуумного упаковщика приведена ниже:

Вакуум формовочный станок

Такие станки позволяют производить контейнеры для пищевых продуктов, детали для тюнинга автомобилей, дорожные ограждения, кормушки, крышки, игрушки, объемные буквы и множество других объемных элементов из термопластика.

По производительности и качеству вакуум формовочные станки значительно превосходят любые 3-d принтеры. Но, в отличие от принтеров, для станка требуется наличие готовых форм, в то время как принтер создает индивидуальные детали.

Во многом от конструкции вакуумного стола зависит возможность обработки и изготовления деталей определенных форм. Кроме того, применяемые вакуумные насосы должны обладать достаточной мощностью, обеспечивающей создание нужного разрежения.

Основными отличиями выпускаемых станков являются:

- потребляемая мощность;

- максимальная глубина формования;

- степень автоматизации.

В качестве материала для изготовления изделий служит рулонный или листовой поликарбонат, полистирол, АБС-пластик, поликарбонат и многие другие полимеры. Наибольшее применение такие станки получили на небольших производствах. В быту применяются крайне редко, но есть умельцы, которые собирают устройства своими руками для личных нужд.

Вакуумный стол

Основной деталью вакуумных формовочных станков, обеспечивающей прижим детали (полимера) к определенной поверхности, является вакуумный стол. Причем конструктивных решений существует очень много, все зависит от задач, для решения которых используется оборудование.

Например, для обработки мелкоштучных объемных деталей применяются желобковые столы. Конструкция таких столов позволяет сквозную обработку деталей, создание большого количества отверстий и различных выемок.

Наибольшее распространение получили решетчатые вакуумные столы. Выпускаются модели, позволяющие одновременную стыковку нескольких столов, для получения необходимой площади поверхности.

Некоторые производители специализируются на выпуске вакуумных столов, предназначенных для обработки больших объемных деталей. Такие столы обычно состоят из нескольких стыкуемых элементов, позволяющих придавать нужную форму изделию. Так как каждый заказчик предъявляет свои собственные требования к оборудованию, нередко изготавливаются индивидуальные модели.

Вакуумные столы обеспечивают равномерное распределение нагрузки по всей поверхности. Таким образом детали при обработке получают одинаковые свойства по всей поверхности, образуется совершенно идентичная структура.

Как показала практика, для обработки деталей небольшой толщины вовсе не обязательно создание идеального вакуума, достаточно 95% разрежения, что могут обеспечить недорогие модели вакуумных насосов, присоединяемых к вакуумному столу.

cialis20.ru

Вакуумный пресс для прессования и формовки

Навигация:

- Вакуумное прессование

- Вакуумная формовка пластика

- Мембранный вакуумный пресс

- Вакуумный пресс для фасадов МДФ

- Вакуумный насос для вакуумного пресса

- Пластинчато-роторный насос вакуумный

- Водокольцевой насос вакуумный для пресса

Оборудование предназначено для обработки и изготовления деревянной и полимерной продукции. Вакуумный пресс для прессования и формовки бывает различной комплектации. В нем прессовка осуществляется под воздействием давления на обрабатываемый материал. В этом процессе важно обеспечить удаление воздушных масс из рабочего пространства. Для этого к конструкции подключают насосные установки.

Вакуумный пресс для прессования и формования, цена на которого будет низкой в магазине производителя, считается универсальным оборудованием. В его конструкции присутствуют такие детали:

- кожух с герметичным объемом;

- крышка, оснащенная гидравлическими системами подъема;

- каналы, клапаны и подводы;

- прессующий поршень, который способствует созданию необходимо давления на заготовку;

- специальные насадки (матрицы или формы).

Процесс вакуумного прессования довольно часто характеризуется спеканием частиц обрабатываемого материала. Обусловлено это тем, что оборудование работает при высоких температурных режимах. Структура материала при этом не нарушается. Она становится более прочной.

Современные вакуумные пресса для прессования и формовки, купить которые проще у официального дистрибьютора, позволяют выполнять различные технологические процессы. С их помощью наносят пленочные покрытия, создают полимерные формы. Также на них можно соединить разные материалы, например, стекло и металл.

Вакуумное прессование

Этот технологический процесс возможно выполнить только на специализированных прессовальных станках. Вакуумное прессование применяют не только мебельной индустрии. Оно предназначено для литья металлических заготовок, производства строительных и отделочных материалов, пластиковой продукции и прочих изделий.

Прессование под воздействием вакуума имеет ряд преимуществ:

- универсальность и практичность – выполнять действия с помощью современного оборудования довольно просто;

- получение прочных изделий;

- создание качественных покрытий;

- возможность проведения прессования различной сложности.

После выполнения такой задачи отсутствует необходимость осуществления сложной завершающей обработки заготовки.

Вакуумное прессование состоит из нескольких этапов. Первый – подготовка сырья. Изначально из него необходимо удалить загрязнения, проверить его показатель влажности. На этом же этапе проводят фрезерование краев при обработке древесных заготовок.

Вторая стадия – подготовка инструмента и клея. Для прессования подходят одно- или двухкомпонентный клеи. Их предварительно пропускают через сито. Это дает возможность равномерно распылять средство.

Третий этап – нанесение клея. Это в том случае, если проводят обработку древесных заготовок. Его распыляют на ее поверхности с помощью пистолетов. Если необходимо выполнить прессование полимерных изделий, на этом этапе проводят дегазацию.

Четвертый этап – вакуумное прессование (купить станки для него можно в специализированных торговых точках). В нем заготовки помещают на стол, и воздействуют на них определенным уровнем давления.

Вакуумная формовка пластика

Это одна из технологий прессования сырого материала. Вакуумная формовка пластика начинается с дегазации сырья с помощью специального оборудования. Технологический процесс формовки используют в производстве керамических изделий, строительных материалов, искусственных камней и прочей продукции. Предварительная дегазация позволяет получить необходимую плотность структуры, а также наделить ее прочностью.

Вакуумная формовка пластика, купить оборудование для которой лучше у официального дистрибьютора, состоит из нескольких этапов. На первой стадии осуществляют фиксацию заготовки посредством матрицы. На второй – нагревание полимерного листа. На третьей – предварительное растяжение этого листа. Такие действия способствуют образованию в структуре заготовки воздушных полостей. На четвертой стадии происходит откачивания воздушных масс и вдавливание. Благодаря этому пузырьки воздуха устраняются, заготовка начинает прессоваться. Завершающим этапом идет охлаждение. Его выполняют в специальных камерах или вытаскивают форму для естественного охлаждения.

Примечание. После этого заготовку шлифуют, обрезают ее края и окрашивают при необходимости.

Мембранный вакуумный пресс

Оборудование предназначено для обработки древесных заготовок: шпонирования, ламинирования, нанесения покрытий и прочих задач. Также мембранный вакуумный пресс дает возможность наносить на материалы термопечать. Для этого предназначен 3d вакуумный сублимационный пресс.

Первый вид прессовальной техники был изобретен в 1937 году. Уже к 80-ым годам двадцатого века он получил распространение в мебельной индустрии. Конструкция оборудования представляет собой рабочий стол. На нем размещают заготовки для обработки. Также в установках имеются нагревательные элементы, которые предназначены для разогрева материала. Нужное давление в системе обеспечивает вакуумный насос. Он может быть один или несколько.

Принцип действия мембранного вакуумного пресса:

- на рабочий стол помещают заготовку;

- на ее поверхность наносят клеевой раствор;

- на него накладывают пленку для нанесения;

- крышка агрегата закрывается, оборудование разогревается.

В этот момент клей начинает разогреваться. Пленка – приклеивается. Вакуумная система откачивает воздух между пленкой и заготовкой. Это способствует качественному нанесению покрытий.

Мембраны для вакуумного пресса изготавливают из силикона и каучука. Эти материалы наделены отличными техническими характеристиками. Наиболее востребованными считаются силиконовые мембраны для вакуумного пресса. Они способны выдерживать различные температурные режимы и растяжения. Благодаря этому матрицы могут быть использованы неоднократно. Существует мембрана для вакуумных прессов, цена которой зависит от ее размера, из стекловолокна. Она наделена невысокими показателями прочности и надежности.

Вакуумный пресс для фасадов МДФ

Оборудование предназначено для нанесения декоративных покрытий на поверхность мебели. Вакуумный пресс для фасадов МДФ может быть различных габаритов и комплектации. Его выбор нужно основывать на параметрах обрабатываемых деталей.

На оборудовании выполняют горячее прессование. Для этого рабочее пространство, заготовки и формы прогревают до нужно уровня температурного режима. Благодаря воздействию горячих воздушных масс нанесение пленок получается качественным и долговечным.

Вакуумные прессы для МДФ имеют довольно простую конструкцию. Она состоит из таких элементов:

- каретки модульного типа. Она позволяет обрабатывать изделие с одной или двух сторон.

- Выдвижного стола. На нем размещают заготовки для обработки.

- Подъемного модуля. В нем монтированы нагреватели для прогревания рабочего пространства.

- Подъемных механизмов вертикального или горизонтального расположения.

Существует холодный вакуумный пресс. Купить его можно в любом специализированном магазине. В его конструкции отсутствуют нагревательные элементы. Рабочим пространством такого оборудования является прессовальный мешок. Его изготавливают из полиуретана, силикона, полиэтилена. Мешки из последнего вида сырья предназначены только для однократного применения. Пакеты из силикона и полиуретана могут применяться на протяжении длительного времени.

Вакуумный насос для вакуумного пресса

Наиболее востребованными в оснащении прессовальных систем жидкостно-кольцевые и пластинчато-роторные агрегаты. Они бывают различных комплектаций. Чтобы выбрать насос для вакуумного пресса, необходимо изначально определить, какие функции будет выполнять основная установка.

Пластинчато-роторный насос вакуумный

Оборудование наделено отличными техническими характеристиками. Его конструкция представляет собой герметичный корпус. Внутри него размещен ротор, который имеет форму цилиндра. На нем расположены лопатки, выполненные из композитного пластика. Они свободно двигаются в пазах ротора. Пространство между внутренними стенками корпуса и самим ротором имеет форму полумесяца.

Пластинчато-роторный насос вакуумный – агрегат объемного действия. При вращении ротора лопатки прижимаются к внутренним стенкам корпуса. Создается центробежная сила. Они разделяют рабочее пространство на разные по объему полости. Этот показатель изменяется в зависимости от интенсивности вращения ротора с пластинами.

Газовая смесь поступает в рабочее пространство посредством входных отверстий, которые расположены в корпусе. Как только интенсивность вращения ротора увеличивается, рабочий объем уменьшается. В результате этого происходит сжатие газовой смеси. Она выводится из оборудования посредством нагнетательных патрубков.

Водокольцевой насос вакуумный для пресса

Другое название оборудования – жидкостно-кольцевой компрессор. Он характеризуется относительно высоким показателем производительности. Водокольцевой насос вакуумный для пресса, купить который можно через интернет-магазины, представляет собой агрегат объемного действия.

В его конструкции присутствует рабочее колесо. На нем монтированы лопасти. Их количество при стандартной комплектации оборудования – 8 шт. Принцип действия жидкостно-кольцевого компрессора схож с пластинчато-роторным.

ex-pan.ru