Технологические режимы вакуумной сушки пиломатериалов при конвективных методах подвода тепла

Сафин Р.Р.

В последние годы в России начался рост малых и средних предприятий по производству столярно-строительных изделий и мебели, потребляющих пиломатериалы и заготовки из древесины хвойных, лиственных и, особенно, твердых лиственных пород. Таким производствам, выпускающим изделия по европейским стандартам, потребовалась высококачественная сушка древесины. Возникший спрос на качественную и одновременно непродолжительную сушку привел к росту предложения вакуумных камер на рынке сушильной техники. Применение вакуумных технологий позволяет получить экономический эффект при сушке дорогих твердых пород древесины не только за счет сокращения продолжительности процесса, но и благодаря снижению температуры сушки, что, кроме того, уменьшает деструкцию древесины, и не влияет на изменение цвета.

В последние годы в России начался рост малых и средних предприятий по производству столярно-строительных изделий и мебели, потребляющих пиломатериалы и заготовки из древесины хвойных, лиственных и, особенно, твердых лиственных пород. Таким производствам, выпускающим изделия по европейским стандартам, потребовалась высококачественная сушка древесины. Возникший спрос на качественную и одновременно непродолжительную сушку привел к росту предложения вакуумных камер на рынке сушильной техники. Применение вакуумных технологий позволяет получить экономический эффект при сушке дорогих твердых пород древесины не только за счет сокращения продолжительности процесса, но и благодаря снижению температуры сушки, что, кроме того, уменьшает деструкцию древесины, и не влияет на изменение цвета.

Однако при реализации вакуумных способов возникают существенные трудности подвода тепла в условиях пониженного давления. Известные способы подвода тепла в вакууме являются дорогостоящими (ТВЧ- и СВЧ-энергия) или отличаются трудоемкостью процесса и неудовлетворительным качеством (контактные методы). Поэтому наиболее перспективными в области вакуумной сушки древесины исследователи считают способы при конвективном теплоподводе.

Существующие в настоящее время технологические режимы вакуумной сушки пиломатериалов с конвективным подводом энергии в основном получены разработчиками аппаратов чисто эмпирическим путем и отличаются большой разнообразностью. Каждый из этих режимов имеет свои преимущества и недостатки перед аналогами, и поэтому чаще всего ориентирован на определенный сортамент пиломатериалов.

Весь широкий спектр вакуумных технологий сушки древесины с подводом тепловой энергии конвекцией можно классифицировать следующим образом:

- «импульсные» технологии, сушильный процесс в которых складывается из последовательно чередующихся стадий прогрева пиломатериала и вакуумирования;

- конвективная сушка пиломатериала при пониженном давлении среды;

- сушка древесины в жидкостях, над поверхностью которых давление ниже атмосферного.

Рассмотрим основные технологические особенности представленных классов.

Сущность «импульсных» технологий заключается в проведении сушильного процесса циклически. На первой стадии цикла (так называемой стадии «импульса») материалу передается тепловая энергия, которая в дальнейшем будет являться движущей силой процесса удаления влаги. На стадии нагрева материал обдувается горячим теплоносителем при давлении среды равном или близком к атмосферному. В этот период температура древесины повышается, что сопровождается испарением влаги с ее поверхности. Влажность несколько снижается. Движение влаги внутри материала проходит под действием градиента влажности. Стадия «импульса» длиться до прогрева древесины в центре до температуры, превышающей температуру кипения воды при пониженном давлении на стадии вакуумирования.

На второй стадии (стадии вакуумирования) начинается интенсивное испарение влаги с поверхности материала. Температура поверхности снижается, быстро достигает температуры кипения, а затем продолжает падать. В полостях клеток происходит вскипание воды, образовавшийся водяной пар движется к поверхности под избыточным давлением. При этом часть пара удаляется из древесины, а часть, при контакте с охлажденными поверхностными зонами конденсируется. Водяной пар, покинувший древесину, образует вокруг нее среду практически чистого насыщенного или перегретого пара. В результате этого, влага удаляется при достаточно высокой влажности поверхности и, следовательно, малом ее перепаде по толщине материала, что позволяет избежать значительных сушильных напряжений и больших остаточных деформаций.

В период выдержки досок в вакууме при удалении свободной влаги ее движение проходит под действием градиентов давления, влажности и температуры, а при влажности древесины ниже предела насыщения — градиентов влажности и температуры. Этим и обеспечивается высокая интенсивность вакуумной сушки. Вакуумирование прекращается после падения температуры в центре материала ниже температуры кипения воды при данной глубине вакуума.

Среди «импульсных» технологий наибольшее распространение получил вакуумно-конвективный способ сушки, где на стадии прогрева материала используется горячий воздух. Данный метод хорошо себя зарекомендовал при сушке дубовых пиломатериалов. Однако в производственных условиях нередко возникала сложность регулирования режимных параметров горячего воздуха.

Поскольку известно, что удаление влаги из древесины в процессе её прогрева зачастую приводит к нарушению целостности поверхностных слоев, то древесину необходимо быстро прогреть без испарения из нее влаги, для чего в камере должна быть создана высокая степень насыщенности среды. Степень насыщенности при влажности древесины выше 25 % устанавливают в интервале 0,98 – 1, при влажности ниже 25 % — 0,90 – 0,92. Таким образом, использование горячего воздуха на стадии прогрева древесины возможно лишь в комбинации с насыщенным паром. В противном случае может наблюдаться снижение качества пиломатериала.

Поэтому развитием вакуумно-конвективного метода стала технология вакуум-осциллирующей сушки пиломатериалов, разработанная сотрудниками кафедры переработки древесных материалов КГТУ, при которой прогрев древесины происходит в среде перегретого пара при отсутствии воздуха в полости аппарата. Предварительное удаление воздуха из вакуумной камеры приводит к отсутствию фазового сопротивления (технология по своей сути близка к системе «тепловая труба»), способствуя тем самым более интенсивному прогреву пиломатериала. Стадия прогрева при этом состоит из двух периодов (см. рис.1.):

- прогрев поверхностных слоев материала за счет конденсации пара;

- общий прогрев древесины в среде перегретого пара.

Применение перегретого пара для прогрева является целесообразным и с точки зрения релаксации внутренних напряжений, возникших на предыдущей стадии вакуумирования, поскольку в начале стадии прогрева конденсирующийся на холодной поверхности материала пар выполняет роль промежуточной тепловлагообработки. Предложенная технология упрощает регулирование процесса и позволяет ускорить сушку за счет сокращения продолжительности стадии прогрева.

Одной из разновидностей «импульсной» технологии является сушка древесины «сбросом» давления. Физической основой этого метода является максимальное использование эффекта от интенсивного молярного переноса пара, возникающего после предварительного прогрева влажного пиломатериала под давлением и последующего быстрого его снижения до давления ниже атмосферного, с этой целью используется вакуумный ресивер. В момент «сброса» давления во всем объеме тела происходит бурное вскипание влаги, между центром и поверхностью образца образуется перепад давления, способствующий формированию направленного к поверхности частицы потока влаги в виде пара. На своем пути поток пара увлекает капельки жидкости, а при встрече со сплошными водяными пробками проталкивает их к поверхности образца. Регулируя процесс вскипания, то есть скорость понижения давления среды, можно добиться, чтобы вместе с паром из материала удалялось до 40% влаги в жидком виде (эффект, аналогичный механическому обезвоживанию).

Однако при резком «сбросе» давления существует опасность разрушения или видоизменения структуры пиломатериала, поэтому при удалении влаги данным методом необходим индивидуальный подход к сушке каждой партии материала. Кроме того, необходимость создания вакуумного ресивера, позволяющего производить «сброс» давления ниже атмосферного и соразмерного по своим габаритам с вакуумной камерой непосредственной сушки, приводит к значительному удорожанию всей сушильной установки.

Конвективная сушка пиломатериала при пониженном давлении среды

является частным случаем традиционной конвективной технологии и также может осуществляться в среде горячего воздуха и перегретого пара. Основное технологическое отличие данного способа состоит в том, что сушка происходит в разреженной среде, за счет чего возможно использование более низких температурных режимов.Различают несколько технологических схем конвективной сушки в разреженной среде: в сочетании с «импульсной» технологией в интервале определенной влажности древесины или как самостоятельный метод сушки. Как самостоятельный метод удаления влаги данный способ используется в основном для сушки мягких пород древесины, когда использование «импульсных» технологий является нецелесообразным вследствие сложного технологического регламента.

Один из возможных технологических режимов, предложенный сотрудниками КГТУ и представленный на рис.2, предусматривает прогрев пиломатериала при атмосферном давлении, стадию сушки при понижающемся давлении среды, сушку при постоянном остаточном давлении и при снижении средней влажности древесины ниже 20% — сушку при регулируемом повышении давления в зависимости от влажности древесины.

Известна также схема, разработанная сотрудниками МГУЛ, по которой процесс проводят в вакууме глубиной 0,085 – 0,090 МПа с конвекцией сушильного агента при скорости 15 – 20 м/с. Сушка ведется циклами «работа-пауза» при постоянной глубине вакуума. На стадии «работа» происходит сушка в среде, температура которой выше температуры точки кипения воды при заданном давлении. Эта стадия характеризуется высокой интенсивностью процесса за счет большого градиента влажности по толщине материала. Ввиду малой продолжительности, возникающие сушильные напряжения сравнительно малы, а деформации носят, в основном, упругий характер. На стадии «пауза» система циркуляции отключается и происходит выравнивание влажности по толщине материала и уменьшение сушильных напряжений. Снижение градиента влажности компенсируется возникающим в материале положительным градиентом температуры за счет снижения температуры поверхности, поэтому скорость движения влаги в древесине сохраняется на прежнем уровне.

Продолжительность стадии «работа» определяется возникающими сушильными напряжениями, которые не должны превышать предела упругости. На стадии «пауза» продолжительность устанавливается из условия выравнивания температуры центра и поверхности и прекращения движения влаги под действием градиента температуры.

Такой способ вакуумной сушки, как утверждают разработчики, резко повышает ресурс работы вакуумного насоса и снижает потребление им электроэнергии.

Вакуумная сушка древесины в жидкостях является частным случаем сушки в гидрофобных жидкостях и получила название совмещенной сушки-пропитки, поскольку в качестве агента сушки используют антисептические пропиточные масла, а после завершения удаления влаги из древесины проводят пропитку под давлением.

Основным видом влагопереноса в данном случае является молярное перемещение пара под действием градиента избыточного давления внутри материала, поэтому удаление влаги из древесины возможно только при температуре жидкости выше точки кипения воды при данном давлении.

В условиях вакуумной сушки древесины с подводом тепла от жидкого теплоносителя над поверхностью материала барометрическое давление отсутствует, поэтому удаление влаги из материала происходит при температуре жидкости выше точки кипения воды при давлении столба гидрофобной жидкости. Такая схема ведения процесса позволяет снизить температуру среды до 80 – 90 °С, что существенно ниже по сравнению с традиционной сушкой в жидкостях, где температура поддерживается в интервале 120 – 130 °С. Тем самым вакуумная сушка древесины в жидкостях позволяет предотвратить возникновение значительного перепада влажности по сечению древесины, а значит и развития разрушающих сушильных напряжений.

Такой способ применяют для обработки шпал и других крупномерных сортиментов, к которым не предъявляются требования по внешнему виду.

dop1952.ru

Сушка древесины. Вакуумная сушка древесины. Особенности сушки древесины . Сушильная камера конденсационного типа! древесина

Сушка древесины применяется для превращения природного сырья в промышленный материал с улучшенными биологическими и физико-механическими свойствами. Сушка происходит при определенном температурном и влажностном режиме, Различают 2 режима в зависимости от назначения пиломатериала: низкотемпературный и высокотемпературный.

Сушильная камера конденсационного типа!

Сушильная камера конденсационного типа относится к конвективным сушкам, т.е. к камерам, в которых теплоагентом, обеспечивающим нагрев древесины в камере до необходимой температуры, является тёплый воздух. Он является проводником тепла в камере, поэтому получил название теплоагента т.е. агента сушения. А для передачи тепла и отвода влаги от поверхности заготовок используются вентиляторы, которыми и перемещается агент сушения, т.е. воздух, в штабеле заготовок.

Но главное, чем отличается сушильная камера конденсационного типа от обычных сушильных камер состоит в том, что сушка происходит при сравнительно низких температурах, и что удаление испаренной из древесины влаги, осуществляется не в виде пара, выкидываемого через клапаны из камеры на улицу, а в жидком виде, после конденсации этой влаги в специальном сушильном агрегате.Конденсационный способ сушки древесины ещё называют холодным или теплонасосным, потому, что в конденсационных сушильных камерах формируется замкнутый цикл охлаждения за принципом теплового насоса, и таким образом, используется вторичное тепло. Сушильная камера такого типа сберегает тепло.

Первичный нагрев воздуха, а значит и заготовок, производится электрическим нагревателем. После нагрева начинается процесс самой сушки. При насыщении воздуха влагой, включается сушильный агрегат, который и конденсирует её. Одновременно с этим происходит выделение тепла от работы агрегатов, работающих в камере, и тепло остаётся снова в камере. Происходит вторичный нагрев, т.е. рекуперация тепла (тепло из камеры никуда не девается), то есть это сушильная камера закрытого цикла.

Сушка древесины в конденсационной сушильной камере проходит при относительно низкой температуре (38-40оС), что, естественно, удлиняет сроки сушки заготовок. Однако этот недостаток компенсируется высоким качеством сушки и экономичностью процесса. Сушильная камера такого типа качественно сушит заготовки.

Чем это объясняется? Во-первых, нагретый воздух не выбрасывается из камеры, и, во-вторых, тепло, выделяемое оборудованием сушильного агрегата, циркуляционными вентиляторами, используется снова, для нагрева, циркулирующего в камере воздуха, а значит и заготовок.

У меня, при достаточно хорошей теплоизоляции камеры, такое наблюдается постоянно – после нагрева досок и выделения влаги, включается сушильный агрегат и тепла от его работы достаточно для сушки заготовок, электронагреватель почти не включается!

То есть, так необходимое для сушки тепло, не выбрасывается из камеры наружу, требуя дополнительных затрат на последующий постоянный нагрев, а остаётся в камере!! Другими словами, происходит рекуперация тепла. Внутри камеры образуется почти полностью замкнутый цикл, и сушка заготовок происходит с небольшими энергетическими затратами!!

Эжекционные сушильные камеры для древесины

Эжекционные сушильные камеры для древесины с реверсивной циркуляцией воздуха по материалу получили широкое распространение в отечественной промышленности.

На рисунке показана сушильная эжекционная двухштабельная сушильная камера для древесины ВНИИДмаш-Гипродревпром.

Воздух нагнетается вентилятором через реверсивную заслонку (2) в один из двух нагнетательных каналов (3) и поступает в сопла (4) с щелевидными (в вертикальном направлении) или круглыми отверстиями. Выходящие из отверстий эжектирующие струи подсасывают воздух, находящийся ниже сопел, в камеру смешения (5) эжектора (6-экран камеры смешения), после которой смесь опускается вниз и, дополнительно подогреваясь ребристыми трубами (7), направляется к высушиваемому материалу. Производительность вентилятора (Ц4-70 № 12), или количество эжектирующего воздуха, вытекающего из сопел – около 50000 м3/ч, т.. 14 м3/с, проходящего по материалу-60-70 м3/с.

При небольших объемах сушки применяют эжекционную камеру МТИ-7 с одним уменьшенным штабелем шириной 1,3 и высотой 1,9 м (как и в камере МТИ-1М), оборудованную центробежным вентилятором Ц4-70 №8.

Преимущества эжекционных сушильных камер для древесины – один вентилятор, обеспечивающий равномерную раздачу воздуха по длине камеры через просторный нагнетательный канал и эжектирующие сопла с реверсированием потоков воздуха по материалу, простота вентиляторного и отопительного оборудования и удобство его обслуживания, возможность устройства смежных камер в любом количестве (без разрывов между парами сушильных камер), а также отсутствие движущихся механизмов внутри камер для древесины. Их недостатки — наличие внешних воздуховодов и самого вентилятора, нуждающихся в герметизации соединений и теплоизоляции внешних поверхностей, а также часто негерметичная реверсивная заслонка (2) и перегородка (12).

Схема реверсивной сушильной камеры

Этих недостатков нет в эжекционной реверсивной сушильной камере для древесины с двумя осевыми попеременно действующими консольно установленными вентиляторами ВОК-1,0 или ВОК-1,1 при 1460 оборотах в минуту (показано на втором рисунке). Аналогичные сушильные камеры для древесины, но с вентиляторами № 8 эксплуатируются на многих предприятиях. Рекомендуется их модернизация путем замены вентиляторного узла и эжекционной системы при установке обоих подшипников в коридоре управления.

На рисунке показан поперечный разрез четырехштабельной эжекционно-реверсивной сушильной камеры с центробежным (первый рисунок) или с осевыми вентиляторами. В сушильной камере для древесины применены удлиненные конические сопла (17 шт.) с шагом 700 мм и выходными отверстиями диаметром 170 мм; оси сопел строго горизонтальны.

В камерах для термообработки древесины с настенными ребристыми трубами воздух турбулентно перемешивается в пространстве между стеной и материалом и поступает в штабель по его высоте практически с одинаковой температурой. Фланцевые соединения ребристых труб экранируют от излучения в сторону материала; оребренная поверхность труб практически не излучает тепла (лучистый поток от трубы поглощается ребрами). Термообработка древесины – это более качественный процесс, чем сушка. При термообработке убиваются все насекомые-паразиты, живущие в древесине, устраняется грибок, дерево приобретает более благородный тёмный окрас. К тому же после термообработки древесина приобретает устойчивость против атмосферных воздействии, мало впитывает влагу, быстро её отдаёт, не разбухает и не усыхает при этом. Однако загружать камеру для термообработки нужно уже высушенной древесиной. Поэтому процесс сушки никогда не является лишним.

Естественный вид сушки древесины.

Хорошую и сухую древесину достать всегда проблема, поэтому приходится решать вопрос как высушить её поскорее. Если древесина представляет собой кряж (чурак) в коре, то целесообразно не снимать кору, а сделать на ней топором вырубки поперек ствола, чтобы дать доступ воздуха к древесине, но не резать кору, сохранив её как стягивающий слой, чтобы не допустить растрескивания. Также можно оставить кору лишь по краям чурака шириной около 10 см.

Липа, тополь, осина, береза, ольха, при умеренной сушке высыхают без трещин даже полностью ошкуренные. В любом случае торцы заготовки необходимо закрасить масляной краской или промаслить растительным маслом. Также их можно заделать смолой с бумагой или промасленной бумагой, а лучше залепить пластилином.

Сушить древесину естественным путем нужно в сухом проветриваемом помещении. При сушке древесины на солнце внешняя поверхность быстро нагревается, а внутренняя остается сырой, в следствии чего образуются трещины, дерево быстро коробится. Заготовки укладывают в штабеля рядами на подставки высотой не менее 60см., перекладывая их сухими рейками одна на другой, чтобы между ними имелись воздушные вертикальные просветы.

Доски укладывают внутренними пластами вверх для уменьшения их коробления. Считается, что сушка досок, поставленных на кромки, происходит быстрее, так как они лучше проветриваются, но и коробятся они гораздо больше, особенно материал повышенной влажности. При сушке древесины на торцах всегда образуются трещины, поэтому заготовки должны быть немного большей длины, чем будущее изделие, т.к. после сушки придется отпилить треснувшие концы.

Заготовки больших размеров и повышенной влажности, просыхают в течении 2-3 лет, что является основным недостатком данного метода. Из достоинств же можно выделить отсутствие затрат и простота проведения сушки древесины.

Вакуумная сушка древесины.

Технология вакуумной сушки привлекательна, прежде всего, тем, что она предоставляет реальную возможность значительно сократить продолжительность сушки при сохранении качества высушенных пиломатериалов, а в ряде случаев v повысить его. Создание вакуума в объеме камеры, где происходит высушивание материалов, существенно изменяет физический характер протекания тепло-массообменных процессов при сушке. Процесс сушки проходит при постоянном вакууме 0.95 Мпа и пара который образуется из влаги древесины, естественном движении агента сушки со скоростью не более 0.3 м/сек. Таким образом необходимость в применении вентиляторов, системы увлажнения пиломатериала, установки сухого /мокрого термометра в процессе сушки отпала. Процесс сушки контролируется по датчикам влажности пиломатериала и основным параметром контроля остаточной влажности древесины является выход влаги из расчета 1м3.

https://

Пример при сушке дуба от начальной влажности 65 % до остаточной влажности 6% выходит до 450 литров влаги, а с 12 м3 загрузки пиломатериала дуб толщ.55 мм общий объем выхода влаги составляет 5 400 литров. Рабочее оборудование и управление сушкой находится в рабочем тамбуре.

Срок сушки дуба, ореха, ясеня, клена и других твердолиственных пород толщиной 52-55 мм. от начальной влажности 65 % до 6% 28-35 дней.

Электрокотел оперативно можно заменить на подключение к парус температурой 165С0, горячей воде от котельных с температурой не менее 95 градусов.

Режимы пропарки, сушки, влаготеплообработки и охлаждения получены эмпирическим путем в процессе экспериментальной обработки на промышленной установке. В результате получен универсальный график сушки для различных пород древесины. Пропарка, выход свободной влаги, связанная влага выходит при кипении 45 С0 в вакууме 0.96 мПа.

Возможна сушка различных пород и размеров пиломатериалов одновременно

Качество сушки Остаточная важность 6?0.5%

— разброс влажности по штабелю не более 1 %

— перепад влажности по толщине и длине досок не более 0.9 %

Дополнительная информация по вакуумной сушке:

Дуб толщ. 52 мм от начальной влажности 50 % сохнет до остаточной влажности 4-5 % 28 v 35 дней

Дуб толщ. 52 мм от начальной влажности 30 % сохнет до остаточной влажности 4-5 % 16 — 18 дней

Дуб толщ. 25 мм от начальной влажности 50 % до остаточной 4-5 % сохнет 15 дней

Дуб толщ. 25 мм от начальной влажности 30 % до остаточной влажности 4-5 % сохнет 9 дней

Сосна 55 мм от начальной влажности 50 % до остаточной 5 -6 % сохнет 8 дней

Сосна 55 мм от начальной влажности 30 % до 5-6 % сохнет 6 дней

Строительный брус 100 х 100 мм , 150 х 200 мм , от начальной влажности 65 % до 6 % высохнет за 8 — 12 дней , 200 х 300 мм до 22 суток.

Особенности сушки древесины

Сушка древесины имеет огромное значение для деревообрабатывающей промышленности и народного хозяйства в целом. Древесина, которая используется в виде заготовок и пиломатериалов в машиностроении, строительстве, мебельном, деревообрабатывающем и других производствах, приобретает заданные мастером параметры, способность сохранять размеры и форму в изделиях, держать максимальную механическую прочность при невысокой плотности только после соответствующего процесса сушки.

https://

Во всех случаях цель процесса сушки — преобразование древесины из природного натурального сырья в материал для промышленности с принципиальным качественным улучшением его технологических, физико-технических, биологических и потребительских свойств. Если древесина не высушена до необходимой влажности либо высушена с нарушениями режимов сушки, то в результате потери влаги в процессе эксплуатации уже изделий, материал усыхает, что приводит к изменениям формы и размеров элементов изделий, а в конечном итоге — к их непригодности для пользования.

Срок эксплуатации изделий из древесины, которая была качественно высушена, на порядок выше, чем у изделий из недосушенной древесины. Влажная или недосушенная древесина имеет свойство портить материалы, которые с ней соприкасаются. В результате этого убытки, от использования таких изделий, намного превышают стоимость самой древесины.

Неправильное либо неквалифицированное, проведение процесса сушки, обусловленное недостаточными профессиональными знаниями, приводит к невозможности использования древесины как материала для производства изделий и, в конечном итоге к значительным убыткам. Последствия неправильно высушенной древесины проявляются значительно позже, после изготовления из нее изделий.

Правильно организованный процесс сушки позволяет в масштабах страны экономить миллионы кубометров такого ценного сырья, как древесина, сохранять природные ресурсы, которые должны остаться на Земле нашим потомкам.

Очень высока актуальность вопроса сушки древесины в сегодняшних условиях для государственных и частных компаний, а также частных предпринимателей, занимающихся деревообработкой, производством мебели и других изделий из дерева.

Поэтому мы постарались не просто максимально изложить информацию о процессе сушки, но дать читателю возможность применять находящуюся на сайте систематизированную информацию на практике, использовать материалы сайта в своей повседневной работе.

Сушка в домашних условиях

Изготавливать художественно-декоративные изделия можно только из тщательно высушенной древесины. Сырой материал поражают древоразрушающие грибы,повреждают насекомые-древоточцы. Изготовленная из влажной древесины вещь при высыхании коробится и теряет первоначальную форму. Кроме того, сырой материал, хотя и легко режется, с трудом отделывается и не впитывает защитные покрытия и красящие вещества.

Приступать к заготовке древесины для художественно-декоративных работ лучше всего зимой, когда в дереве меньше сока. Если дерево, предназначенное для работы, растет, например, на дачном участке, его можно спилить весной после появления листочков и оставить на месте. За лето дерево высохнет и к первым заморозкам будет готово к использованию. В таком случае под ствол необходимо подставить чурбачки, а место спила промазать олифой, лаком или масляной краской. Снимать кору, обрубать ветки с листьями не следует: связанная влага внутри ствола пойдет на рост листьев, и таким образом древесина высохнет.

Торцевые срезы после спиливания следует обязательно обработать веществом, препятствующим проникновению в древесину воздуха и влаги. Это может быть олифа, лак, краска, пинотекс. Если сразу не провести такую операцию, древесина будет трескаться, пропускать бактерии, и материал в дальнейшем станет не пригодным для применения. Так, чурбак из плодового дерева может растрескаться всего за несколько часов.

Высыхание древесины происходит за счет испарения влаги с поверхности и поступления ее из глубины. Первая часть сушки завершается быстрее, вторая – медленнее, особенно если высушиваемый материал имеет большое сечение. На открытом воздухе древесина сохнет много месяцев. Так, в досках и горбушках древесина липы будет сохнуть почти 6 месяцев, а в чурбаках – от 1 до 2 лет. Особенно долго сохнет древесина твердых пород. Например, процесс высушивания дуба в чурбаках на открытом воздухе может продолжаться до 7 лет.

https://

Древесину, применяемую в промышленных целях, сушат в специальных камерах, в электрическом поле высокочастотных токов или в особых гидрофобных жидкостях. В последнем случае древесина пропитывается жидкостью и становится не пригодной для столярной и токарной обработки, а вот скульптуру или домашнюю утварь из нее сделать можно.

В домашних условиях сушить древесину можно на открытом воздухе, но не на солнце. При таких условиях материал высушится до влажности 20–25 %. Однако изделия из дерева, которые хранятся в квартире, должны иметь равновесную влажность – примерно 10–12 %. Если материал, высушенный на открытом воздухе, будет храниться дома, его следует досушить в заготовках (с запасом материала на усушку).

Распиливая ствол на чурбаки, важно учитывать размеры будущего изделия и припуски к ним. С учетом возможных трещин необходимо оставлять на припуски 15– 20 см с одной и другой стороны.

Для изготовления небольших изделий чурбак желательно распилить на доски или расколоть на горбушки, тогда древесина высохнет быстрее, да и места будет занимать меньше.

Сушить древесину следует в проветриваемом помещении, но не на сквозняке. Нельзя класть ее у отопительных приборов. Не рекомендуется держать древесину рядом с металлом, иначе она потемнеет.

Если заготовки из древесины сушатся в квартире, лучше всего разместить их на антресолях. Свежие доски, предназначенные для сушки, укладывают штабелями, но не плотными, а переложенными брусками и рейками. Если свежеспиленные доски будут соприкасаться при сушке, они начнут гнить и быстро потемнеют.

Если требуется высушить древесину в максимально короткий срок, можно применить способ, известный резчикам с давних времен. Для этого нужно обернуть только что спиленную доску в 5–15 слоев бумаги, затем уложить в полиэтиленовый пакет, в поверхности которого проделано множество дырочек. В таком виде древесину необходимо положить на подоконник или на теплую батарею. Бумагу, впитывающую влагу, следует менять несколько раз в сутки, а заготовку периодически переворачивать с боку на бок. Доска толщиной 3 см высохнет уже через 3–4 дня, для заготовок более крупного размера потребуется немного больше времени. При таком способе быстрой сушки древесина коробится, но от этого недостатка можно избавиться с помощью строгания.

Зачем нужна сушка древесины?

Чем суше древесина, тем выше качество изделий из нее, меньше масса и коробление. Хорошо высушенная древесина чисто строгается, ие растрескивается, лучше склеивается, па пей прочно удерживается красочный слой.

Заблаговременное приобретение лесо и пиломатериала позволяет хорошо его высушить. Хорошо сохнет древесина в сараях или штабелях, имеющих крышу. Можно ее сушить и на печах или около приборов центрального отопления. Но при такой сушке лесо- и пиломатериал сильно растрескивается. При сушке древесины необходимо соблюдать противопожарные требования.

Укладывать лесо и пиломатериал на улице рекомендуется длинной стороной в направлении господствующих ветров, т. е. в ту сторону, откуда чаще всего дуют ветра.

Между отдельными бревнами, досками или брусками должны быть зазоры, что ускоряет их высыхание. Доски или бруски должны лежать ровно, без перекосов, иначе, высыхая, они примут ту форму, как были уложены. До начала их укладки надо выровнять основание. Затем укладывают ряд досок с зазорами или просветами 20…50 мм, потом поперек этого ряда прокладки (тонкие рейки или обрезки досок) одинаковой толщины (расстояние между ними должно быть ие более 1 м), далее второй ряд досок, на них вновь прокладки и т.д. На верхний ряд досок рекомендуется положить какой-либо груз (камни, кирпич) или нужно крепко связать уложенный материал в нескольких местах, располагая места крепления не реже чем через 1 м для того, чтобы предохранить его от излишнего коробления. Доски следует накрыть так, чтобы крыша свисала с каждой стороны уложенного штабеля не менее чем на 1 м, что предохранит древесину от намокания. Доски и бруски можно точно так же сложить и в сарае.

Раскроенные с необходимым припуском заготовки быстрее сохнут, чем целые доски. Обрезные доски высыхают быстрее, чем необрезные. В сушильных камерах влажность заготовок уменьшается на 20 % быстрее, чем влажность обрезных досок, и на 40 % быстрее, чем необрезных, при этом сильно снижается расход пара: для сушки хвойных пород — на 22%, лиственных — на 36 %.

У заготовок из сырого материала следует увеличивать припуски сверх обычных на 5 мм по длине и ширине. Например, чтобы получить бруски сечением 54X100 мм и длиной 2000 мм, заготовки из сухого материала должны иметь сечение 60Х5 мм и длину 2040 мм, а из сырого материала — сечение 65X110 мм и длину 2045 мм.

В процессе сушки древесина начинает растрескиваться, особенно этому подвержены торцы. Для предохранения пило- и’лесоматериала от сильного растрескивания его рекомендуется покрывать специально приготовленным раствором: 1) известковое тесто (50%) разбавляют водой (50%), в воду добавляют немного (0,5%) столярного клея; 2) известковое тесто (50 % ) разбавляют снятым молоком (50 % ). Приготовленный раствор кистью наносят на торцы материала. У досок желательно немного окрасить концы длиной хотя бы 10…20 см.

Сушка древесины применяется для превращения природного сырья в промышленный материал с улучшенными биологическими и физико-механическими свойствами. Сушка происходит при определенном температурном и влажностном режиме, Различают 2 режима в зависимости от назначения пиломатериала: низкотемпературный и высокотемпературный.

Сушка древесины — процесс удаление влаги из древесины путем испарения.

Сущность процесса сушки заключается в том, что нагретый воздух направляется к сырому материалу, при соприкосновении с которым он отдает свое тепло, а сам охлаждается. Прочность древесины зависит от ее породы, температуры и влажности. Изменения прочности, связанные с влажностью, обратимы, т.е. при при увлажнении сухой древесины снижается ее прочность, а при высушивании прочность восстанавливается.

В процессе сушки в сушильной камере (цена которой вполне адекватна) постепенно повышается температура воздуха и понижается относительная влажность сушильного агента. Режимы сушки назначают с учетом породы древесины, толщины пиломатериалов, конечной влажности, категории качества высушиваемых материалов и конструкций камер.

sawwood.ru

Как сделать мини вакуумную сушилку для древесины

Главная / Статьи / Мини вакуумная сушилка — самодельная сушилка для древесиныНеобходимость сделать мини вакуумную сушилку для древесины возникает, когда необходимо сэкономить и деньги, и время. Так как приобретение вакуумной сушилки на заводе – это достаточно затратное мероприятие, а качественная обработка дерева, в частности сушка, в обязательном порядке необходима для дальнейшего использования древесины и сохранения ею механических свойств и надлежащего внешнего вида.

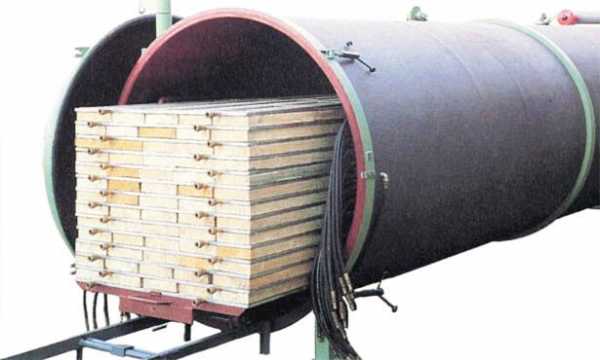

Делается самодельная сушилка для древесины в большом помещении, где имеется источник тепла и где Вы сможете установить вентилятор, который будет распределять тепло внутри самой конструкции. Идеально в качестве сушилки подойдет железнодорожный конвейер, бывший в употреблении обойдется достаточно дешево. Также Вы можете сварить конвейер самостоятельно.

Способы сушки древесины

Существуют различные виды сушки древесины, у каждого из которых имеются свои особенности. Некоторые из видов являются устаревшими и в настоящее время практически не используются.

- Естественный метод сушки древесины – самый длительный, в то же время не требующий финансовых затрат. При таком способе сушки кора с дерева не снимается, доступ воздуха обеспечивается с помощью вырубков поперек ствола. Сушка естественным методом должна производиться в сухом помещении, которое хорошо проветривается, иначе внутри древесина будет оставаться сырой, что впоследствии приведет к короблению. В зависимости от влажности древесины, на сушку естественным путем порой уходит 2-3 года, что делает данный способ в современных реалиях совершенно не востребованным.

- Парафинирование также является видом сушки, который применялся достаточно давно. Деревянные заготовки в этом случае должны быть опущены в парафин, нагретый до 40 °С. После нескольких часов древесина извлекается и сушится в течение 1-2 дней. После данной процедуры древесина приобретает ярко выраженный рисунок текстуры и оригинальный тонированный оттенок, не подвергается тресканью, короблению и гниению.

- Выпаривание – здесь, помимо древесины, необходимы вода и опилки. Заготовка помещается в нагретую до 70 °С воду и засыпается опилками для того, чтобы материал хорошенько пропарился. Также известен такой метод сушки, как запаривание в льняном масле. Здесь технология несколько другая: заготовка кладется в специальную емкость, заливается льняным маслом и пропаривается нужное количество времени. Такой способ часто применялся в прошлые времена – посуда, изготовленная из пропаренной древесины, не трескалась и не деформировалась очень длительное время.

- Процесс сушки дерева в специализированной сушильной камере проходит при температуре от 40 до 90 °С, в некоторых случаях температура в сушилке достигает и 115 °С. Сушилка представляет собой стационарное строение, оборудованное вентилятором, устройством, которое направляет потоки воздуха и управляет влажностью в контейнере. В качестве источника тепла в такой камере выступают пар, горячая вода или электричество.

В настоящий момент мы рассматриваем с Вами как создать именно вакуумную сушильную камеру, которая позволяет сделать процесс сушки древесины не только экономным, но и значительно сократить его по времени.

Сушка древесины в домашних условиях

Сушка древесины в домашних условиях, как уже отмечалось ранее, может быть устроена при наличии специального конвейера. Также Вам понадобятся вентилятор, утеплитель и прибор для нагревания. Для сохранения тепла Вашу камеру необходимо утеплить, для этого могут быть использованы пенопласт или минеральная вата. Также понадобится постелить специальный материал для отражения тепла – с этой целью, как правило, используется фольга или пенофол.

Нагревательный элемент может быть установлен в виде батареи, в которую будет подаваться вода из печки, нагретая до 60-95 °С. Также отдельного внимания заслуживает система для погрузки древесины в камеру. Для этого могут быть использованы рельсовые тележки или вилочный погрузчик. Вам обязательно потребуется контролировать процесс сушки – для этого нужно установить специализированные датчики.

Отвечая на вопрос как сушить доску в домашних условиях, обязательно стоит упомянуть о том, что, выполняя строительство собственной сушильной камеры, необходимо придерживаться всех правил пожарной безопасности. В случае если Вы сделаете все правильно, Вы сможете получать впоследствии качественную древесину, имеющую хороший товарный вид.

Видео сушки древесины в домашних условиях

Доставка и оплатаЗаказать обратный звонок

strongwood.by

ВАКУУМНАЯ СУШКА ДРЕВЕСИНЫ | www.sushkalesa.ru

С.А. Бондарь.

ВАКУУМНАЯ И ПРЕСС- ВАКУУМНАЯ СУШКА ДРЕВЕСИНЫ.

Уже достаточно долгое время в России обсуждается среди специалистов по деревообработке способ сушки пиломатериалов в вакууме. Интерес к проблеме возник после появления сначала сообщений об установках итальянского производства, а затем и самой продукции фирмы WDE Maspell на нашем рынке. Через некоторое время выпуск аналогичных сушильных камер освоили и ряд отечественных компаний- «Энергия-Ставрополь», «Wood-Lander», МВ-Импульс, Вояджер-Восток и др. Повышенное внимание к этим установкам объясняется тем, что их производители анонсируют сушку пиломатериала в небывало короткие сроки- 1-4 сут в зависимости от породы и толщины древесины и при этом высокое качество получаемой в результате доски или заготовки. Такие сроки сушки вызвали у многих, кто не имел возможности на практике проверить реальное качество продукции то недоверие, развеять которое не даёт крайне скудная информация от производителей о сути процесса вакуумной сушки. Попытаемся разобраться.

Сушка пиломатериалов в условиях пониженного давления (обычно Рабс= 0,15-0,4 бар абсолютного давления или Рвак= 0,85-0,6 бар разрежения , чему соответствует значение температуры насыщения tнас=54,0-75,9 °С соответственно) относится к т.н. «высокотемпературному» процессу сушки. Такой тип процесса имеет место в случае, когда температура древесины tдр превышает температуру насыщения tнас водяного пара при данном давлении. Протекание высокотемпературного процесса сушки отличается большей интенсивностью по отношению к низкотемпературному процессу, когда температура древесины меньше температуры насыщения ( tнас= tкип — температура кипения ). Высокотемпературный процесс сушки проходит в две стадии: первая – до полного удаления свободной влаги по всей толщине доски и вторая- сушка до заданной конечной влажности с удалением только связанной влаги. Скорость высокотемпературной бездефектной сушки по отношению к нормативным ГОСТовским режимам конвективной камерной сушки выше в 4-5 раз. Так, например для группы твёрдолиственных пород ( бук, клён, ясень, вяз и др.) нормативное время сушки для низкотемпературного конвективного режима при толщине доски 50 мм составляет 12-14 суток, время же сушки в вакуумных и пресс-вакуумных установках для этих же сортаментов -3-4 суток. Процесс высокотемпературной сушки описан в отечественной литературе как минимум с 1957 года и затем получил своё теоретическое описание. Приведём ниже некоторую информацию по древесиноведению и теории высокотемпературного процесса сушки из литературных источников.

«Вода может находиться в двух основных структурных элементах древесины: в полостях клеток и сосудов – свободная влага и в стенках клеточных оболочек- гигроскопическая, или связанная, влага. …При сушке влажной древесины в первую очередь в пределах клетки полностью удаляется свободная влага и лишь затем, ниже предела гигроскопичности (Wпг.- одновременно являющегося пределом усушки), начинает испаряться из её оболочки связанная. При уменьшении содержания в древесине связанной влаги …древесина усыхает». ( Цитирование по [1]).

Рисунок и текст далее по [4].

Объяснить возможность сохранения безупречного качества сушки при столь значительной интенсивности высокотемпературного ( даже не обязательно с использованием вакуума ) процесса можно учитывая тот факт, что на первом- наиболее опасном с точки зрения появления дефектов сушки- этапе при достижении температуры насыщения tнас сначала на поверхности, а затем и в толще пиломатериала происходит интенсивное испарение свободной воды древесины ( псевдокипение ) и продвижение образовавшегося водяного пара наружу. В паровой среде при её относительной влажности ф=100% значение влажности древесины w стремится к равновесной влажности:

Wp= 10,6 (ф/100) (3,27- 0,015t),%,

соответствующей пределу гигроскопичности Wp=Wпг ( Wпг=26.1% при t=54°С и Wпг=22,6% при t=75,9°С). Влажность Wпг является функцией только температуры:

Wпг =(34,66-0,159t),%

и характеризуется тем, что является границей, ниже которой свободной влаги нет ни в полостях клеток, ни в межклеточном пространстве древесины и начинается её усушка . Таким образом, свободная вода интенсивно удаляется при отсутствии усушки, а следовательно и при минимальных напряжениях в наружных слоях древесины. По мере продвижения зоны парообразования в толщу пиломатериала температура наружных слоёв tнар = ( tнас+ ∆t) повышается относительно температуры насыщения, их равновесная влажность Wр = (Wпг -∆w) снижается на ∆w относительно предела гигроскопичности Wпг и наружные слои получают деформации растяжения ε=У, подвергаясь стеснённой усушке

У=α*∆w

и испытывая при этом напряжения растяжения

σ=Е*ε

( здесь ε- относительное растяжение поверхностных слоёв, У=( Шпг-Шw)/Шпг- относительная свободная усушка поверхностных слоёв, Шпг- ширина доски при её влажности w≥ Wпг, Шw- ширина при влажности w для случая свободной усушки,α- коэффициент усушки, Е- длительный модуль упругости древесины при заданных w и t ).

Регулированием подводимой тепловой мощности можно поддерживать требуемое значение ∆t ( соответственно ∆w и ε) и тем самым, ограничивая нарастание напряжений σ, добиться бездефектной сушки, чему способствует и постоянное «пропаривание» наружных слоёв древесины паром, движущимся от внутренних слоёв наружу. На втором этапе при удалении связанной влаги опасности возникновения дефектов практически нет.

В основе работы вакуумных и пресс-вакуумных установок безотносительно конструктивных отличий и особенностей исполнения конкретного производителя лежат два базовых принципа.

Первый и основной заключается в том, что пиломатериал загружается в камеру послойно с плоскими нагревателями (греющими пластинами), которые имеют температуру поверхности, превышающую температуру насыщения ( кипения) при созданном в установке давлении( разрежении).

Второй, и не являющийся обязательным для некоторых типов установок, заключается в том, что в полости камеры создаётся пониженное относительно атмосферного давление. Если верхняя крышка камеры ( называемой иногда пресс-вакуумной) выполнена в виде гибкой мембраны (обычно из силиконовой резины ), то за счёт разности давлений создаётся прижимающее усилие между слоями пиломатериала и нагревателями, передаваемое послойно на металлическую конструкцию днища камеры. Это прижимающее усилие, во-первых, фиксирует идеально плоскую форму досок, во- вторых, обеспечивает плотное прилегание поверхности древесины и нагревателей, что является важным в случае, если теплопередача межу ними осуществляется кондуктивным путём. В этом варианте необходима точная калибровка по толщине пиломатериала для исключения неплотности прилегания.

Для того, чтобы обеспечить равномерность теплопередачи от нагревателей к поверхности досок без их калибровки, разумно организовать нагрев тепловым излучением через специально созданный (за счёт специальных выступов греющих пластин- используется в установках «Энергия-Ставрополь» ) небольшой зазор между плоскостью нагревателей и пиломатериалом. Теплопередача излучением в плоском зазоре не зависит от его величины и, следовательно, от неизбежного разбега пиломатериала по толщине.

Как было сказано выше, для осуществления высокотемпературного процесса сушки вакуумирование не является необходимым условием, однако в пресс-вакуумных сушильных установках используются дополнительные плюсы, которые предоставляет понижение давления внутри камеры. Во первых- снижение температуры процесса уменьшает тепловые потери и минимизирует обусловленное ею изменение цвета древесины. Во вторых- эффект мембранного пресса сказывается на идеальном фиксировании плоскости высушиваемых досок и заготовок. В третьих- плотный прижим слоёв нагревателей и слоёв пиломатериала обеспечивает идеальную равномерность процесса сушки.

Для сушки толстых сортиментов трудносохнущих пород ( дуб ) применяются специальные режимы на стадиях влажности древесины выше и ниже предела гигроскопичности. Применение этих режимов обеспечивает бездефектную сушку 50 мм дубового сортимента в течение 6-8 суток.

Практически процесс прессвакуумной сушки древесины реализуется в установках разовой загрузкой от 0,5 до 10 куб.м, обеспечивая в доске 50мм твёрдолиственных/хвойных пород семь/пятнадцать оборотов в месяц, в доске 30 мм- 15/30 оборотов.

Испарившаяся из древесины вода в количестве примерно 250 литров на куб.м пиломатериала конденсируется на металлических стенках камеры и (при наличии )в теплообменнике-конденсаторе. Периодически конденсат сливается в канализацию.

В заключение в качестве примера приведём некоторые данные по особенностям конструктивного исполнения наиболее распространённых пресс-вакуумных камер сушки древесины.

В прессвакуумных камерах «Энергия-Ставрополь», «Wood-Lander» и WDE Maspell (Италия) применяются водяные плоские нагреватели, производители других фирм — МВ-Импульс, Вояджер-Восток и др. -применяют нагреватели с электрическими омическими греющими элементами. На установках WDE Maspell устанавливаются электрические водяные котлы, в камерах «Энергия-Ставрополь» и «Wood-Lander», их конструкция позволяет использовать как электрические, так и газовые (пропан/природный газ ) водонагревательные котлы в качестве источников нагрева. В силу того, что стоимость 1 МДж тепловой энергии составляет для электроэнергии, пропана и природного газа соответственно 1,5 руб/МДж, 0,75 руб/МДж и 0,1 руб/МДж, становится очевидной выгода от использования газа для сушки древесины. Понятно, что качество высушенного пиломатериала не зависит от применяемого энергоносителя, а определяется используемыми технологическими режимами сушки и корректной работой автоматики по реализации этих режимов.

Камера загрузкой 2 куб.м с газовым котлом «Энергия-Ставрополь».

Камера с загрузкой 0,6 куб.м WDE Maspell .

Литература.

1. Кречетов И.В. Сушка древесины.1972.

2. Шубин Г.С. Физические основы и расчёт процессов сушки древесины.1973.

3. Микит Э.А., Упманис К.К. Интенсификация сушки пиломатериалов в камерах периодического действия. 1957.

4. Серговский П.С. Гидротермическая обработка и консервирование древесины. 1975.

www.sushkalesa.ru

Технология вакуумной сушки древесины

Технология вакуумной сушки древесины разработана в 1964 году, сушилка такого типа состоит из герметичной стальной камеры, имеющей металлическую крышку с уплотнителем. Особенностью технологии является то, что процесс дает возможность сократить период сушки пиломатериалов, при этом повысив их качество.

Современное оборудование для сушки дерева

Отечественные вакуумные сушки подходят для материалов из твердолиственного дерева толщиной от 3 мм до 90 мм. Источник – http://vacuumpro.ru о вакуумном оборудовании, вакууме и вакуумной технике. Возможна сушка пиломатериалов различных размеров из нескольких пород дерева одновременно. Период высушивания пиломатериалов дуба, ореха, ясеня, клена других сортов дерева имеющих начальную влажность от 65% до 6%, составляет 28 – 30 дней.

К наиболее популярным сушильным камерам отечественного производства можно отнести «Универсал – СК» г.Сантк-Петербург. Оборудование предназначено для сушки любых пород дерева, может использовать горячую воду, технологический пар или тепловые лампы. Источники нагрева используются в зависимости от сезона или производственной необходимости. Технологические особенности установки позволяют снизить энергозатраты приметно на 30%.

Технология и процесс сушки

Первоначально древесина отбирается по размерам и укладывается в сушилку, переложенная нагревательными пластинами. Крышка закрывается герметично, начинается технологический процесс. Смысл вакуумной сушки заключается в выпаривании влаги из внутренних и внешних слоев дерева. Температура внутри камеры задается от 60 до 90 0С поэтому дерево не портится и не закипает, давление поддерживается 0,95 МПа. Уровень давления в камере и температура регулируются автоматически.

Сушка дерева — следующий этап работы техники. Когда дерево внутри камеры нагревается до заданной температуры, включается вакуумная помпа. Влага постепенно движется к поверхности пиломатериалов, увлажняя её, что позволяет более качественно высушивать дерево, сохраняя потребительские свойства. Специальное покрытие крышки под давлением 1 кг\см2 прижимает внутри камеры древесину, делая доски ровными. Под воздействием вакуума и высокой температуры с поверхности древесины испаряется влага. Пар и конденсат удаляются помпой.

Режим нагревания отключают при достижении установленной величины влажности, включая режим кондиционирования и охлаждения. Дальнейший процесс происходит под давлением и в вакууме. Это дает возможность получить ровную форму досок, исключив деформацию поверхности дерева.

wood-petr.ru