Зубчатое колесо: виды, типы, классификация, области применения

- Что такое зубчатые колеса

- Виды зубчатых колес

- Конструкция зубчатого колеса

- Основные параметры

- Диаметры окружностей

- Модули зубчатых колес

- Расчет параметров

- Применение

- Зубчатое колесо и шестерня — отличия

- Особенности зубчатых колес и шестерней

Зубчатые передачи весьма широко и продуктивно применяются в конструкциях современных машин, механизмов и устройств. Транспортные средства, энергетические установки, грузоподъемные устройства, авиационные установки, сельскохозяйственные машины, точные приборы — во всех них найдутся те или иные варианты зубчатого колеса. В технике зубчатая передача используется с целью распространения вращательного движения между осями валов, которые могут быть расположены параллельно, скрещиваться или пересекаться. Также, при помощи подобной передачи легко преобразовать вращательное движение, например, в поступательное, или реализовать эффективное преобразование крутящего момента и оборотов валов. Благодаря последнему свойству их используют в редукторах или мультипликаторах различных типов, а также коробках передач.

Благодаря последнему свойству их используют в редукторах или мультипликаторах различных типов, а также коробках передач.

Основными преимуществами подобного способа передачи мощностей являются высокий КПД; компактный конструктив; плавная работа; точность; долговечность; надежность; возможность осуществления передачи силы с использованием любого угла, передаточного числа (до нескольких тысяч) и большого диапазона скоростей (до 150 м/с). Эти качества и обусловили распространение использования зубчатых передач в технике. К негативным моментам можно отнести технологическую сложность производства; требовательность к точности обработки, материалам и обрабатывающему оборудованию. Выбор материала для зубчатого колеса один из наиболее важных критериев надежности и долговечности в дальнейшей его работе. Жесткость конструкции, обеспечивающая передаче высокую эффективность, к сожалению, не позволяет ей держать высокие значения динамических нагрузок, часто являющихся причиной разрушения механизма. В дополнение, этим передачам характерна повышенная шумность, снижения которой можно достичь повышением качества и точности при производстве изделий.

В дополнение, этим передачам характерна повышенная шумность, снижения которой можно достичь повышением качества и точности при производстве изделий.

Что такое зубчатые колеса

В общем случае, шестерня, или зубчатое колесо — главная деталь одноименной передачи, имеет вид диска с расположенными на цилиндрической или конической поверхности зубьями. При помощи этих зубьев в процессе вращения происходит зацепление колес между собой, что позволяет реализовать перенос вращательного момента от одного вала, на котором расположено колесо, к другому. Зуб зубчатого колеса при вращении толкает зуб другого, сопряженного с ним, колеса, которое вследствие этого тоже начинает совершать вращательное движение.

Сопряженная зубчатая передача должна всегда состоять из двух типов элементов: ведущих и ведомых. При этом ведущим, по определению, называют колесо передающее (сообщающее) вращение, ведомым — то зубчатое колесо, которое имеет большой диаметр с большим количеством зубьев и приводит во вращение. В большинстве случаев используется пара зубчатых колес, одно из которых с большим числом зубьев, а другое с меньшим. Иногда элемент, несущий меньше зубьев, считается шестерней, тогда колесом считают тот, у которого зубьев больше.

В большинстве случаев используется пара зубчатых колес, одно из которых с большим числом зубьев, а другое с меньшим. Иногда элемент, несущий меньше зубьев, считается шестерней, тогда колесом считают тот, у которого зубьев больше.

Виды зубчатых колес

Все зубчатые колеса, виды которых также многочисленны, как и варианты их применения, делятся на основные типы по расположению осей валов и геометрии формы зубьев. Выделяют цилиндрические, конические, червячные, винтовые передачи. На практике, исходя из формы профиля зубьев, выделяют эвольвентные и круговые колеса, а по расположению — прямозубые и косозубые типы зубчатых колес.

Для параллельного случая расположения осей валов применяют цилиндрические передачи:

- прямозубые;

- с круговыми зубьями;

- шевронные;

- косозубые.

Конические передачи подходят для пересекающихся осей:

- с криволинейными зубьями;

- косозубые;

- с нулевым углом наклоном;

- прямозубые.

Когда оси перекрещиваются, тогда используют передачи:

- спироидные;

- гипоидные;

- винтовые;

- червячные.

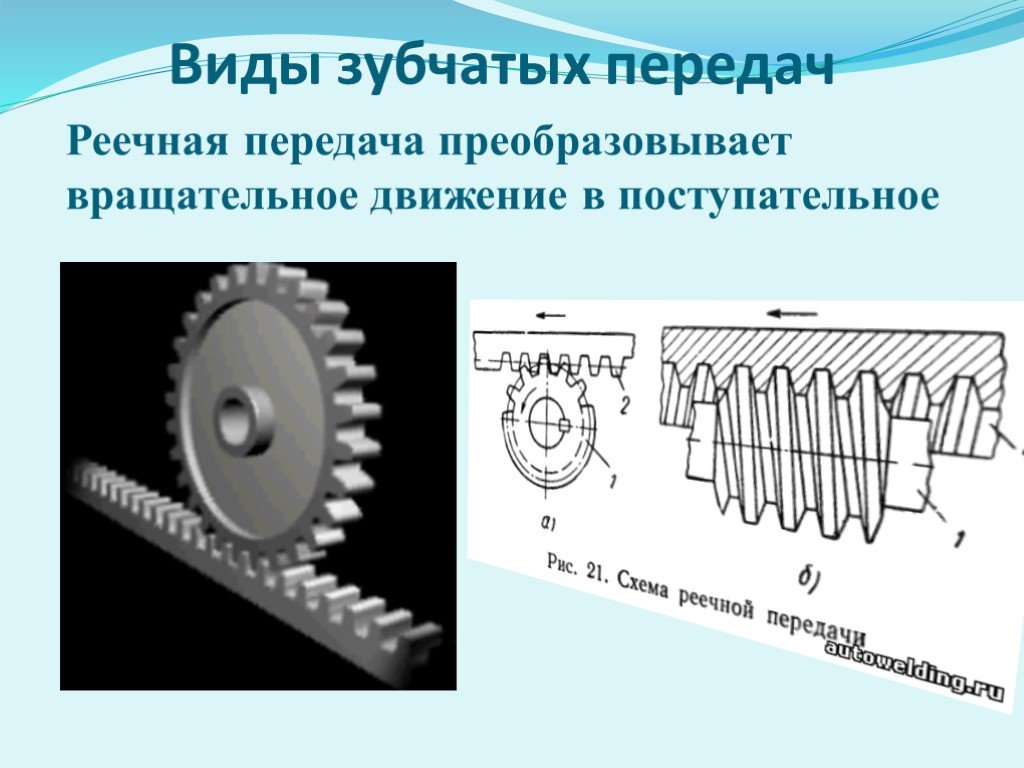

Наибольшую распространенность среди машин и механизмов обрели цилиндрические зубчатые колеса. Им свойственна простота изготовления, надежность, малые габариты. Конические, червячные и винтовые виды зубчатых колес используют лишь тогда, когда компоновка машины предъявляет особые условия. Цилиндрические зубчатые передачи делятся на два существенных вида: внешнего и внутреннего зацепления. В первом варианте реализации колесо и шестерня, у которой внешнее зацепление, крутятся в направлениях, которые противоположны друг другу. Во втором — колесо внутреннего зацепления и шестерня внешнего зацепления совершают вращательное движение со направленно. Существует также реечная передача — в ней рейка с зубьями сопрягается с имеющей внешнее зацепление шестерней.

Косозубые цилиндрические колеса имеют расположенные под углом к оси зубья. Сопряженные колеса имеют одинаковый наклон зубьев, но различные его направления. У одного наклон будет правым, у другого же — левым. Наличие наклона дает возможность передавать большие, по сравнению с прямозубыми, нагрузки, способствует плавному зацеплению зубьев и снижению шума.

У одного наклон будет правым, у другого же — левым. Наличие наклона дает возможность передавать большие, по сравнению с прямозубыми, нагрузки, способствует плавному зацеплению зубьев и снижению шума.

Шевронные колеса представляют собой пару соединенных колес с косыми зубьями, имеющими равный угол наклона, но расположенными противоположно: одно с правым, второе с левым наклоном. Это позволяет уравновесить осевые силы, тем самым снизив нагрузку на подшипник. Колеса могут иметь в середине канавку. Колеса без канавки более прочны, но сложны в изготовлении.

Винтовые цилиндрические передачи, в свою очередь, применяют для вращения валов, когда угол их перекрещивания лежит в пределах от 0 до 90 градусов. Они похожи на косозубые колеса, однако винтовая передача имеет контакт точечный, а не линейный, как косозубая. Направление наклона зубьев у всех таких сопряженных колес одинаковое. Точечный контакт зубов вызывает повышение их износа, как следствие их используют только на небольших нагрузках.

Реечные передачи составляются из зубчатых колес и реек, которые также имеют зубья. Вращаясь, цилиндрическое колесо, перемещает сопряженную рейку по перпендикулярной оси колеса прямой. Таким способом движение из вращательного превращается в поступательное. Подобная передача бывает как с косыми зубьями, так и с прямыми.

Прямозубые конические колеса обладают зубьями, пересекающими оси этих колес. Коническое расположение позволяет вращать пересекающиеся или скрещивающиеся оси. Зубья также могут быть косыми, т.е. касательными к окружности. Угол наклона зубьев у таких колес составляет не больше тридцати градусов. Снабжение конических колес зубьями с нулевым углом наклона обеспечивает первым невысокие осевые и радиальные нагрузки, дает возможность применения подшипников скольжения. Эти качества делают передачи с использованием таких колес компактными, а изготовление не затратным.

Использование криволинейных зубьев для применения в конических зубчатых колесах резко снижает шумность передач и повышает прочность. Конические передачи подобного рода всегда имеют в зацеплении как минимум два зуба, что дает им возможность выдерживать нагрузку, которая выше на 30% относительно идентичных прямозубых и колес, имеющих нулевой наклон.

Конические передачи подобного рода всегда имеют в зацеплении как минимум два зуба, что дает им возможность выдерживать нагрузку, которая выше на 30% относительно идентичных прямозубых и колес, имеющих нулевой наклон.

Гипоидные зубчатые колеса подобны коническим, но ось ведущей шестерни у них смещена выше или ниже относительно оси колеса, которое она ведет. У таких передач шестерни имеют наклон зубьев больший, чем у колес. Нормальный шаг при этом у шестерни и зубчатого колеса будет одинаковый, а торцовый — у шестерни больше. Гипоидной передаче не присуще чистое качение или скольжение, все ее точки подвержены скольжению. Это придает ей плавность и повышенную бесшумность. Кроме того, притирка происходит быстрее и качественней. Минус — присутствие скольжения вызывает повышенный износ поверхности зубов, что требует применения для таких передач специализированных масел.

Червячные передачи цилиндрические имеют червяк, имеющий геометрию цилиндра, на котором нарезаются витки, идущие вдоль направления винтовой линии. Червячное колесо должно иметь вогнутые зубья. Линейный контакт таких зубьев обеспечивает передачу больших нагрузок. Скольжение у червячных значительно выше, чем у прочих зубчатых передач. В глобоидной передаче червяк обладает вогнутой формой. Эта особенность позволяет участвовать в процессе зацепления большему числу зубьев, что повышает величину передаваемых такой передачей нагрузок.

Червячное колесо должно иметь вогнутые зубья. Линейный контакт таких зубьев обеспечивает передачу больших нагрузок. Скольжение у червячных значительно выше, чем у прочих зубчатых передач. В глобоидной передаче червяк обладает вогнутой формой. Эта особенность позволяет участвовать в процессе зацепления большему числу зубьев, что повышает величину передаваемых такой передачей нагрузок.

Спироидные передачи занимают промежуточное место между червячными и гипоидными вариантами. В отличие от червячной, у гипоидной передачи червяк имеет форму конуса и зацепляется с колесом, на котором зубья располагаются на торцевой стороне.

Конструкция зубчатого колеса

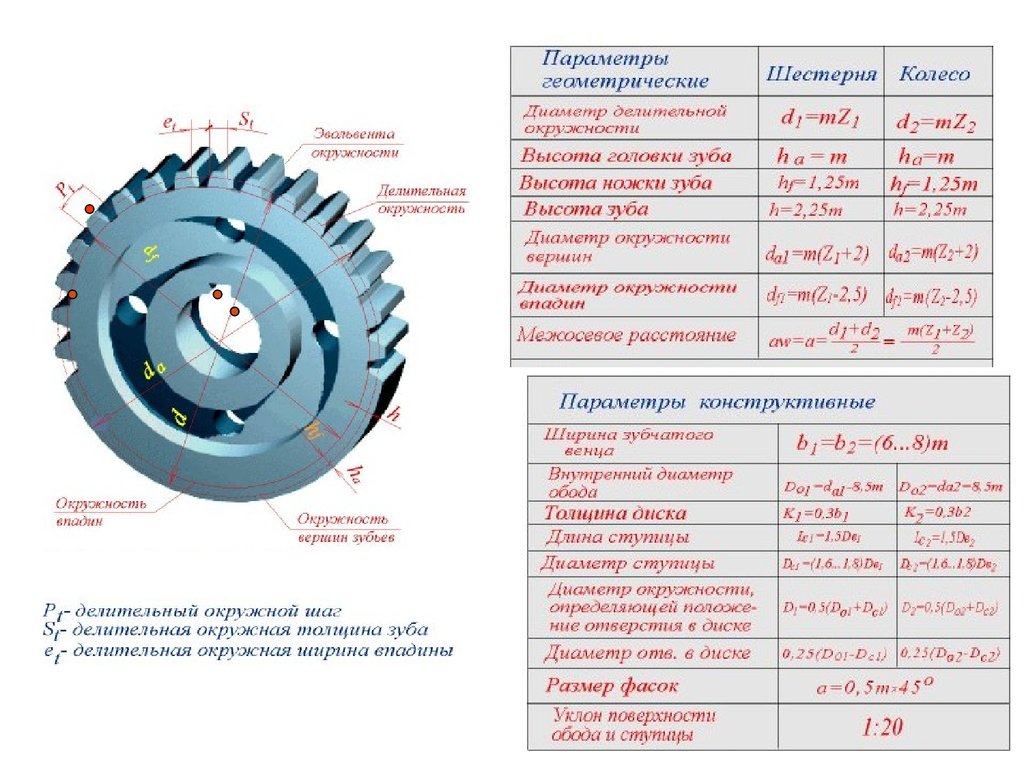

Металлические зубчатые колеса, чертеж которых иногда довольно сложен, имеют разнообразные варианты конструкций, однако в них можно выделить три основных компоненты: венец с зубьями, ступицу и сам колесный диск. Венец зубчатого колеса является основным компонентом и на него приходится основная нагрузка. Зубья имеют различную геометрию. Наружная часть у зуба — это вершина, прилегающие к ней боковые части — головка зуба. Внутренняя часть зуба называется его ножкой. Пространство между двумя ближними ножками образует впадину колеса. Чтобы крепить шестерню или колесо на валу, в центре диска располагается ступица, имеющая сквозное отверстие, форма которого напрямую зависит от сечения вала: она может иметь форму цилиндра, квадрата или любого другого многоугольника. В случае цилиндрических валов, ступица часто имеет т.н. шпоночный паз. В целях экономии материалов и веса колеса, его диск имеет толщину, меньшую по сравнению с толщиной обода и ступицы. Часто в диске для этих целей еще выполняют различные отверстия.

Наружная часть у зуба — это вершина, прилегающие к ней боковые части — головка зуба. Внутренняя часть зуба называется его ножкой. Пространство между двумя ближними ножками образует впадину колеса. Чтобы крепить шестерню или колесо на валу, в центре диска располагается ступица, имеющая сквозное отверстие, форма которого напрямую зависит от сечения вала: она может иметь форму цилиндра, квадрата или любого другого многоугольника. В случае цилиндрических валов, ступица часто имеет т.н. шпоночный паз. В целях экономии материалов и веса колеса, его диск имеет толщину, меньшую по сравнению с толщиной обода и ступицы. Часто в диске для этих целей еще выполняют различные отверстия.

Основные параметры

Чтобы обеспечивать возможность конструирования работоспособных зубчатых передач, размеры колес и шестерен, а также их прочностные и массогабаритные характеристики описываются специальными параметрами, величины которых хорошо стандартизированы ГОСТ. Так, эвольвентный профиль, положенный в основу сечения зуба подавляющего большинства колес, характеризуется модулем зацепления и имеющимся количеством зубьев на колесе или шестерне. Довольно часто, эвольвентные зубчатые колеса, имея один и тот же диаметр, могут иметь существенно различающие значения данных величин. Окружной модуль, служащий основной характеристикой для зубьев, по стандарту может иметь значения в диапазоне от 0,05 до 100 мм. Главными параметрами геометрии у различных зубчатых колес являются следующие диаметры: начальный, основной и делительный. Шагом зубчатого колеса называется общее расстояние ширины зуба и впадины. Так же важным параметром является радиус колеса. Радиуса зубчатых колес делятся: радиус окружности вершин, радиус делительной окружности, радиус основной окружности, радиус окружности впадин.

Довольно часто, эвольвентные зубчатые колеса, имея один и тот же диаметр, могут иметь существенно различающие значения данных величин. Окружной модуль, служащий основной характеристикой для зубьев, по стандарту может иметь значения в диапазоне от 0,05 до 100 мм. Главными параметрами геометрии у различных зубчатых колес являются следующие диаметры: начальный, основной и делительный. Шагом зубчатого колеса называется общее расстояние ширины зуба и впадины. Так же важным параметром является радиус колеса. Радиуса зубчатых колес делятся: радиус окружности вершин, радиус делительной окружности, радиус основной окружности, радиус окружности впадин.

Диаметры окружностей

Зубчатое колесо описывается несколькими окружностями, являющимися важными характеристиками их геометрии. Так, диаметр вершин дает максимальные размеры зубчатого колеса. Ему противоположен диаметр окружности впадин. Высчитав разность между этими двумя величинами и разделив ее пополам, получим полную длину зуба. Важным параметром считается диаметр делительной окружности, имеющий формулу d=pz/3,14, по нему можно определить окружной шаг p расположенных на колесе зубьев, иначе называемый шагом зацепления, имеющий геометрический смысл части длины этой окружности, приходящейся на каждый зуб. В общем случае, диаметр делительной окружности отделяет высоту головок и высоту ножек зуба. Он также задает кривую, являющуюся необходимой базой для построения самой эвольвенты, и используется для построения требуемого в конкретной задаче профиля зубьев колес и шестерен.

Важным параметром считается диаметр делительной окружности, имеющий формулу d=pz/3,14, по нему можно определить окружной шаг p расположенных на колесе зубьев, иначе называемый шагом зацепления, имеющий геометрический смысл части длины этой окружности, приходящейся на каждый зуб. В общем случае, диаметр делительной окружности отделяет высоту головок и высоту ножек зуба. Он также задает кривую, являющуюся необходимой базой для построения самой эвольвенты, и используется для построения требуемого в конкретной задаче профиля зубьев колес и шестерен.

Модули зубчатых колес

Чтобы упростить расчеты элементов, использующихся для зацепления, для зубчатых колес была введена стандартизованная ГОСТ величина, названная модулем. Модуль зубчатого колеса является частью от диаметра имеющейся делительной окружности зубчатого колеса, которая приходится на зуб: m=d/z. Таким образом, количество зубьев колеса, его собственный делительный диаметр и его модуль — во взаимовлиянии. Модуль можно расписать как отношение шага зацепления колеса и числа Пи: m=d/3,14. Когда передаваемая зубчатыми колесами нагрузка невелика, то лучше использовать малые модули. Малый модуль дает более длительный срок эксплуатации и упрощается обработка зубчатых колес. В данном случае на делительном диаметре разместится больше зубьев, а значит и зацепление будет происходить с большим их числом, что уменьшит нагрузку на отдельные зубья шестерен. У прямозубых цилиндрических колес бывает всего только один модуль, у косозубых — два: нормальный и окружной. В расчетах используют первый.

Модуль можно расписать как отношение шага зацепления колеса и числа Пи: m=d/3,14. Когда передаваемая зубчатыми колесами нагрузка невелика, то лучше использовать малые модули. Малый модуль дает более длительный срок эксплуатации и упрощается обработка зубчатых колес. В данном случае на делительном диаметре разместится больше зубьев, а значит и зацепление будет происходить с большим их числом, что уменьшит нагрузку на отдельные зубья шестерен. У прямозубых цилиндрических колес бывает всего только один модуль, у косозубых — два: нормальный и окружной. В расчетах используют первый.

Расчет параметров

Для всех зубчатых колес инженерный расчет их параметров является задачей комплексной, в ходе решения которой принимается во внимание конструкция всей передачи. Вначале нужно определиться с числом зубьев и необходимым в задаче модулем зацепления. Для выбора последнего необходимы параметры прочности и предполагаемого срока службы колес; материала, из которого оно будет изготовлено. На основе этих данных рассчитывается минимально возможная в данной задаче величина модуля зацепления, которое затем приводится к стандартизованным значениям, находящимся из соответствующих таблиц. Передаточное отношение высчитывается с применением формулы u=z2z1, где z2 — это количество колесных зубьев, а z1 — количество зубьев, находящихся на шестерне. Оно позволяет понять, сколько всего нужно зубьев на колесах, подлежащих сопряжению. Зная модули и полученное число зубьев для всех колес и шестерней, можно произвести дальнейшие расчеты размеров требуемых деталей, используя стандартный метод для их расчетов.

На основе этих данных рассчитывается минимально возможная в данной задаче величина модуля зацепления, которое затем приводится к стандартизованным значениям, находящимся из соответствующих таблиц. Передаточное отношение высчитывается с применением формулы u=z2z1, где z2 — это количество колесных зубьев, а z1 — количество зубьев, находящихся на шестерне. Оно позволяет понять, сколько всего нужно зубьев на колесах, подлежащих сопряжению. Зная модули и полученное число зубьев для всех колес и шестерней, можно произвести дальнейшие расчеты размеров требуемых деталей, используя стандартный метод для их расчетов.

Применение

Каждый из видов передач имеет свои преимущества и отрицательные качества. Нарезание прямозубых колес — довольно простой технологический процесс, поэтому они широко применяются в промышленности. Косозубые, как и прямозубые цилиндрические колеса, используются в тракторах, станках, коробках передач автотранспорта. Цилиндрические колеса с использованием внутреннего зацепления, благодаря компактности и прочности, нашли себя в самолетах, трансмиссиях автомобилей, редукторах, в шлицевых соединениях и сложных планетарных передачах, которые славятся своим особенно малым весом и габаритными размерами. При этом они предоставляют высокие передаточные числа и значительно сниженные уровни шумов при своей работе. Шевронные колеса, будучи трудоемкими в производстве, используются в больших редукторах и их ремонте, где требуется плавная и бесшумная передача значительных нагрузок. Конические колеса с нулевым наклоном и их прямозубые аналоги, имея высокую компактность и невысокую себестоимость изготовления, эксплуатируются в дифференциалах автомашин и станков. Криволинейные зубья обеспечивают коническим колесам особую прочность и малошумность, поэтому их можно найти в ответственных и скоростных передачах. Их используют практически везде: от самолетов до тракторов. Гипоидные зубчатые пары можно делать с большим передаточными числами (до 100:1), они часто используются в металлорежущем оборудовании.

Цилиндрические колеса с использованием внутреннего зацепления, благодаря компактности и прочности, нашли себя в самолетах, трансмиссиях автомобилей, редукторах, в шлицевых соединениях и сложных планетарных передачах, которые славятся своим особенно малым весом и габаритными размерами. При этом они предоставляют высокие передаточные числа и значительно сниженные уровни шумов при своей работе. Шевронные колеса, будучи трудоемкими в производстве, используются в больших редукторах и их ремонте, где требуется плавная и бесшумная передача значительных нагрузок. Конические колеса с нулевым наклоном и их прямозубые аналоги, имея высокую компактность и невысокую себестоимость изготовления, эксплуатируются в дифференциалах автомашин и станков. Криволинейные зубья обеспечивают коническим колесам особую прочность и малошумность, поэтому их можно найти в ответственных и скоростных передачах. Их используют практически везде: от самолетов до тракторов. Гипоидные зубчатые пары можно делать с большим передаточными числами (до 100:1), они часто используются в металлорежущем оборудовании.

Зубчатое колесо и шестерня — отличия

Главными деталями в зубчатой передаче – зубчатое колесо и шестерня. Они применяются во многих промышленных узлах, машинах. Многие полагают, что зубчатое колесо и шестерня это одна и та же деталь и у них нет различий между собой. Специалисты, которые тесно связаны с промышленностью и машиностроением так не считают и уверяю, что это разные детали хоть и выполняют по сути одну и ту же функцию передачу вращательного движения. Давайте разберем основные моменты по данному вопросу.

Особенности зубчатых колес и шестерней

Внешне зубчатое колесо и шестерня имеют схожесть в виде диска с расположенными на нем зубцами. Их расположение может быть как на конической, так и цилиндрической поверхности. Основной задачей данных деталей является передача крутящего момента. Для того чтобы получить и передать крутящий момент, нужна ответная шестерня, то есть пара. Мы разобрали выше, что существует ведомая деталь и ведущая. С ведущей начинается движение и дальнейшая передача крутящего момента на ведомую деталь. В этом ключевом моменте и есть отличие зубчатого колеса от шестерни, ведущая деталь является шестерней, а ведомая зубчатым колесом. Получается, что вся разница между ними в том какую роль в механизме выполняет деталь.

В этом ключевом моменте и есть отличие зубчатого колеса от шестерни, ведущая деталь является шестерней, а ведомая зубчатым колесом. Получается, что вся разница между ними в том какую роль в механизме выполняет деталь.

Отметим что при работе двух зубчатых колес, колесо, которое имеет большее количество зубьев, называют шестерней. В ГОСТ 16530-83 есть пояснение, что зубчатое колесо и шестерня являются словами синонимами, шестерня является главным и ведущим зубчатым колесом. Существуют специалисты работающие в определенных областях промышленности и машиностроения, которые четко разделяют разницу между зубчатым колесом и шестерней. Они убеждены, что изготовление зубчатых колес это одно, а производство шестерней это другое, так как между ними есть различия.

Наша компания работает на своих станочных мощностях, что позволяет выполнять работы не только быстрее посредников, но и с более выгодными условиями на изготовление червячных зубчатых колес.

Работаем с любыми видами стали:

- Черные виды сталей;

- Цветные стали;

- Нержавеющие стали;

- Чугун.

Мы оказываем полный спектр услуг по металлообработке на современном, точном оборудовании с помощью качественного режущего инструмента, что позволяет нашим специалистам получать максимальной точности детали с чертежом заказчика.

Наши специалисты отдела металлообработки готовы принять заказы, обсудить с заказчиком все нюансы и пожелания, рассчитать заявку по срокам и стоимости изготовления в течение одного рабочего дня. Механическую обработку металла можно заказать на сайте https://metall-servise.ru/

Отправляйте заявку для расчета

Введите ваше имя*

E-mail*

Телефон для связи*

Комментарий к заявке

Прикрепите чертеж, эскиз или фото детали*

*-обязательные поля

— Я не робот

Другие статьи:

Запись опубликована в рубрике Детали из металла. Добавьте в закладки постоянную ссылку.

Зубчатое колесо: виды, типы, классификация, области применения

28.07.2022

Зубчатые передачи устанавливают в разных машинах и устройствах. Энергетические установки, транспортные средства, устройства для подъема грузов, сельскохозяйственное оборудование, приборы высокой точности – в них устанавливают зубчатые колеса. Передачи отвечают за обеспечение постоянных вращений между валовыми осями. Также они легко преобразуют энергию вращения в поступательные колебания. Плюс передача обеспечивает условия преобразования валовых оборотов и крутящего момента.

Энергетические установки, транспортные средства, устройства для подъема грузов, сельскохозяйственное оборудование, приборы высокой точности – в них устанавливают зубчатые колеса. Передачи отвечают за обеспечение постоянных вращений между валовыми осями. Также они легко преобразуют энергию вращения в поступательные колебания. Плюс передача обеспечивает условия преобразования валовых оборотов и крутящего момента.

Что собой представляют зубчатые передачи

Главные преимущества передач:

- Компактные размеры.

- Точность и плавность.

- Высокий уровень КПД.

- Надежность, долговечность.

- Возможность осуществления передачи силового действия под требуемым углом.

- Широкий диапазон скоростей.

Эти характеристики обуславливают распространенность зубчатых передач при производстве современной техники. Но есть и недостатки – решение должно подвергаться точной обработке, сложное с технической производственной точки зрения.

Выбор материала для производства зубчатых колес – очень важный параметр. Максимальная жесткость конечной конструкции не дает изделиям спокойно выдерживать высокие динамические нагрузки, механизм может быстро разрушаться.

Конструктивное исполнение

Зубчатое колесо имеет простую, понятную конструкцию. В нем задействуется минимум составляющих. А чем проще конкретный узел, тем он надежнее и реже ломается.

В состав зубчатой передачи включены:

- Вал. Основной двигатель, содержащий импульс. Передача идет от источника напрямую. В большинстве случаев в роли импульса используется электрический привод, деталь устанавливается непосредственно на колесо.

- Колеса. Стандартно их в комплекте идет пару штук. Если нет посредников, колес два – ведомое и ведущее. Ведущему передается импульс, оно проворачивается по оси, запускает ведомое. Точный момент кручения будет зависеть от сцепления.

- Подшипники. Чтобы колеса были подвижными, крепление вала осуществляется не прямо, а через промежуточные элементы. Подшипники нужно регулярно смазывать.

Корпус отвечает за надежную фиксацию составляющих элементов конструкции в рамках единой системы. Он препятствует пустому расходованию, растеканию смазочных материалов. Форма и габариты конуса могут быть разными.

Роль основы шестерни выполняют зубцы. Установка шестерен на вал осуществляется путем прессования. Конструкция выходит прочной, холостой ход колес исключен, а значит, минимизируются потери энергии.

Принципы работы

Шестерня выполняет роль основной детали в одноименной передачи. Форма элемента дисковая, на конической или цилиндрической поверхности которого располагаются зубцы. Благодаря зубьям, во время вращения колеса зацепляются друг с другом. Это делает возможной реализацию переноса момента вращения от одного вала на второй. Зубья одного колеса толкают во время движения зубья второго, сопряженного.

Зубчатая передача сопряженного типа включает элементы двух категорий:

- ведомые;

- ведущие.

К ведущим относят колесо, которое передает сообщающее вращение, к ведомым – зубчатое с максимальным диаметром и широким набором зубцов. В основном задействуется пара колес – на одном зубцов больше, на втором меньше. Иногда тот элемент, который несет меньше зубцов, называют шестерней, больше – колесом.

Разновидности

Зубчатые колеса классифицируются с учетом геометрии зубцов и схемы расположения валовых осей. Типы передач – винтовые, червячные, конические, цилиндры. С учетом зубчатого профиля выделяются круговые, эвольвентные колеса, схемы расположения – прямая, косая.

Цилиндрические передачи задействуют для параллельного размещения валовых осей, конические подойдут для пересекающихся элементов. Если оси перекрещиваются, можно брать гипоидные, червяные, винтовые, спироидные детали.

Особенности зубчатых цилиндрических изделий

Такие механизмы пользуются максимальным спросом. Они компактные, надежные, простые в изготовлении. Цилиндрические модели подходят для зацепления внутреннего либо наружного типов. В первом варианте шестерня внешнего и колесо внутреннего вращаются в заданном направлении. Внешнее зацепление включает шестерню и колесо, они вертятся в противоположных друг другу направлениях.

Косозубые колеса-цилиндры комплектуются расположенными под углом к осевой части зубьями. У сопряженных одинаковый наклон, но разные направления расположения зубцов. Наличие наклона позволяет передавать значительные нагрузки и снижать шумность во время работы.

Шевронные модели

Шевронные колеса имеют вид пары скрепленных друг с другом колес, оснащенных косыми зубцами. Угол наклона будет равным, а расположение противоположным. Это способствует уравновешиванию осевых нагрузок и снижению давления на подшипники.

Колеса могут идти с канавкой по центру либо без нее. Отсутствие канавки способствует повышению прочности конструкции и увеличению цены.

Винты

Во многом они схожи с косозубыми колесами, но контакт будет не линейным, а точечным. Наклон зубьев выдержан в одном направлении. Точечные контакты увеличивают износ.

Реечные модификации

Изготовление зубчатых колес реечного типа осуществляется с применением реек с зубцами и колес. Колеса цилиндрической формы вращаются, запускают в работу сопряженную рейку по расположенной в перпендикулярном направлении относительно оси прямой. Это способствует превращению вращений в поступательные движения. Передача может идти с прямыми либо косыми зубцами.

Коническое расположение зубьев создает условия для вращения скрещивающихся, пересекающихся осей. Они могут иметь косое, касательное по отношению к окружности направление. Угол наклона не превышает 30 градусов. Криволинейные зубцы снижают шумность передач, увеличивают их прочностные показатели. Конические зубчатые передачи в зацеплении имеют пару зубов, и это позволяет выдерживать повышенные нагрузки – примерно на треть больше, чем для прямозубых колес с нулевым уклоном.

Конические зубчатые передачи в зацеплении имеют пару зубов, и это позволяет выдерживать повышенные нагрузки – примерно на треть больше, чем для прямозубых колес с нулевым уклоном.

Червячные узлы: особенности

Цилиндрические червячные передачи комплектуются червяками, на которые нарезают витки вдоль направлений винтовых линий. При этом червяное колесо содержит вогнутые зубцы. Линейный контакт выступающих частей обеспечивает возможности для передачи максимальных нагрузок.

Червячные передачи имеют максимальные параметры скольжения. В глобоидных узлах червяк вогнутый. Данная особенность позволяет задействовать в ходе передачи усилия зацепления максимальный перечень зубьев.

Гипоидные передачи

Зубчатые гипоидные колеса имеют аналогичное коническим исполнение. Ось на ведущей шестерне смещается ниже либо выше относительно ведущей колесной оси. Наклон зубьев всегда больше, чем у колес. Нормальный шаг при этом выходит одинаковым, а у шестерни он увеличенный.

Гипоидную передачу отличают чистое скольжение либо качение, рабочие точки подвержены процессам скольжения, что создает условия для бесшумного, плавного срабатывания. Притирка выходит качественной, быстрой. Главный недостаток узла – скольжение способствует быстрому износу рабочих поверхностей зубцов. Нивелировать его можно за счет применения специальных масляных смесей.

Спироиды

Эти модификации занимают промежуточную позицию между гипоидами и червячными. Форма коническая, предусмотрено зацепление с колесным элементом с зубцами на торцах.

Производственные нюансы

Зубчатые передачи должны иметь высокую надежность, независимо от текущих нагрузок и рабочих скоростей.

Сырьевая основа

Чаще всего зубчатые колеса изготавливают из стали. Для увеличения прочности изделий металл могут подвергать термообработке либо легированию. Стали подходят:

- высоких категорий;

- обычные углеродистые;

- легированного типа.

Возможно применение серого чугуна. Сплав годится для изготовления крупногабаритных тихоходных передач зубчатой категории в открытом конструктивном исполнении. Чугун используется реже стали, но тоже встречается. Преимущества материала – нетребовательность к составу технических смазок, способность деталей быстро и качественно притираться между собой.

Могут использоваться в производстве текстолит, капролон, пластики, латунь и бронза. Точные характеристики указываются в описаниях.

Важно. Для разных элементов конструкции могут применяться определенные материалы. Например, шестерни и колеса получают из стали, но это могут быть как обычные сплавы, так и упрочненные. Характеристики будут отличаться.

Необходимое оснащение

Изготовление зубчатых колес требует применения соответствующего оснащения. Качественное оборудование повышает точность производственного процесса, качество нарезки колес. Оно позволяет быстро заготавливать шестерни, колеса цилиндрического типа требуемых типоразмеров, а также косозубые, шевронные, червячные изделия.

Значимое преимущество станков последнего поколения – возможность четко нарезать зубцы заданной формы даже для колес диаметром в пределах 12 мм. Фрезы делятся на червячные, дисковые, пальцевые.

Устанавливаются на предприятиях станки с горизонтальным расположением рабочих элементов. На них выполняют обработку колес с шевронными, прямыми, косыми зубцами. Можно встретить станки, которые работают с применением шестерни-долбяка. Но подобное оборудование не дает добиваться максимальной точности обработки, далеко от универсального, имеет низкую производительность.

Обязательно ли делать чертежи

Да, изготовление зубчатых передач всегда начинается с составления, утверждения чертежей. При проектировании нужно будет принять в расчет предполагаемые нагрузки во время использования узла, определить оптимальное расположение элементов.

От корректной подготовки чертежей зависят конечные результаты. Поэтому инженеры на схемах максимально детализировано отображают типоразмеры, геометрические параметры колес и другие важные характеристики. Во время расчетов нужно учитывать условия заказчика, требования стандартов. Для этого подготавливаются таблицы, формируются графики, рассчитываются значения разных коэффициентов. В основном чертежи выполняются с применением специальных программ на ПК. Готовый результат должен отображать деталь в двух основных проекциях – боковая левая и фронтальная. В отдельных случаях делают другие дополнительные ракурсы. В особенности актуальным это будет для зубчатых передач – они имеют высокую технологическую сложность, требуют четкой состыковки элементов в паре.

Во время расчетов нужно учитывать условия заказчика, требования стандартов. Для этого подготавливаются таблицы, формируются графики, рассчитываются значения разных коэффициентов. В основном чертежи выполняются с применением специальных программ на ПК. Готовый результат должен отображать деталь в двух основных проекциях – боковая левая и фронтальная. В отдельных случаях делают другие дополнительные ракурсы. В особенности актуальным это будет для зубчатых передач – они имеют высокую технологическую сложность, требуют четкой состыковки элементов в паре.

Производственный процесс

На основании таблиц и схем в проекте создаются заготовки. Они имеют вид дисков заданной толщины с прорезями для шпонок в средней части. Для получения заготовок применяют методики штамповки и литья. В отдельных ситуациях может использоваться технология нарезки.

Доступные способы нарезки:

- Обкатка заготовок для зубчатых передач. Нужно создать имитацию зацепления.

Подойдут червячная фреза либо гребенки, долбяки.

Подойдут червячная фреза либо гребенки, долбяки. - Копирование. Речь о процедуре фрезеровки. Впадины между зубцами детали образуют модульные, концевые либо дисковые фрезы. По мере готовности впадины заготовку поворачивают на шаг, процедуру повторяют. Расстояние между шагами равняется зубу колесной основы. Суть копирования состоит в повторении в форме режущего инструмента контура впадины.

- Горячее накатывание Венец детали нагревают с применением высокочастотных токовых импульсов, после обкатывают между колесами. Во время обработки выдавливаются выемки и образуются зубцы. Финальный этап – калибровка либо механическая обработка.

Червячная фреза нужна для изготовления колес с внешними зубцами, долбяки – с внутренними. Гребенки позволяют осуществлять нарезку косых и прямых рабочих элементов с крупным модулем зацепления.

Использование зубчатых передач

Область применения изделий широкая. Так конические передачи незаменимы на конвейерах, ведущих мостах транспортных средств и машин агропромышленного назначения. Не самый востребованный в своей категории тип за счет сложного, дорогого производства.

Не самый востребованный в своей категории тип за счет сложного, дорогого производства.

Цилиндрические зубчатые передачи отвечают за снижение и повышение передаваемых усилий. Места установки – коробки передач, ДВС, металлургические, буровые установки, оборудование горнодобывающего комплекса.

Точная область применения определяется с учетом типа механизма, конструктивных особенностей его исполнения, рабочего сырья.

Рекомендации по обслуживанию

Чтобы передача прослужила вам максимальное время, следите за ее состоянием. Например, посторонние шумы во время работы указывают на серьезные неисправности вроде износа рабочих поверхностей. Нужно провести визуальный осмотр, а еще лучше отправиться в сервис.

В ходе осмотра передачи нужно оценивать состояние подшипников, вала и других элементов, которые отвечают за надежное, стабильное функционирование узла. Так несущественные изгибы могут вызывать износ колес.

Почему вам следует сделать заказ в «Примапартс»?

Мы изготавливаем различные виды металлических изделий на заказ. Расчет стоимости производится по чертежам или эскизам с указанием размеров. Цена на изготовление зубчатых колес формируется на основании требований заказчика. Свяжитесь с нашими менеджерами для заказа изделий из металла в Минске!

Расчет стоимости производится по чертежам или эскизам с указанием размеров. Цена на изготовление зубчатых колес формируется на основании требований заказчика. Свяжитесь с нашими менеджерами для заказа изделий из металла в Минске!

Зубчатые передачи | KHK Производитель зубчатых колес

- ВЕРШИНА >

- Знание передач >

- Технический справочник по шестерням >

- Зубчатые передачи

Шестерни не могут работать исключительно для передачи мощности. Для работы должны быть зацеплены как минимум две или более шестерни. В этом разделе представлена простая зубчатая передача «Одноступенчатая зубчатая передача» и ее использование в паре для «Двухступенчатой зубчатой передачи».

2.1 Одноступенчатая зубчатая передача

Пара зубчатых зацеплений является базовой формой одноступенчатой зубчатой передачи. На рис. 2.1 показаны формы одноступенчатой зубчатой передачи.

В одноступенчатой зубчатой передаче, состоящей из чисел z1 и z2 зубьев на ведущей и ведомой шестернях и их соответствующих оборотов, n1 и n2. Соотношение скоростей:

Коэффициент скорости i = z2 / z1 = n1 / n2 (2.1)

Зубчатые передачи можно разделить на три типа в соответствии со значением передаточного числа i :

Коэффициент скорости я

Передаточное отношение i = 1, Равные скорости: n1 = n2

Передаточное отношение i > 1, Снижение: n1 > n2

Для очень распространенных случаев зацепления прямозубых и конических шестерен, см. рис. 2.1 (A) и (B), направление вращения ведущей и ведомой шестерен меняется на противоположное. В случае внутреннего зубчатого зацепления, см. рис. 2.1 (C), обе шестерни имеют одинаковое направление вращения. В случае червячной сетки, см. рис. 2.1 (D), направление вращения z2 определяется его винтовой рукой.

рис. 2.1 (D), направление вращения z2 определяется его винтовой рукой.

Рис. 2.1 Одноступенчатые зубчатые передачи

(A) Пара цилиндрических шестерен

(B) Конические шестерни

(C) Цилиндрическая и внутренняя шестерня

(D) Пара червячных шестерен

В дополнение к этим четырем основным формам в качестве особого типа можно рассматривать комбинацию реечной передачи. Смещение рейки, при вращении θ ответной шестерни:

Где:

πm — эталонный шаг

z1 — количество зубьев шестерни

Рис. 2.2 Рейка и шестерняw

2.2 Двухступенчатая зубчатая передача

В двухступенчатой зубчатой передаче используются последовательно две одноступенчатые передачи. На рис. 2.3 представлена базовая форма двухступенчатой зубчатой передачи с внешним зацеплением. Пусть первая передача на первой ступени будет ведущей. Тогда передаточное отношение двухступенчатой зубчатой передачи равно:

Коэффициент скорости i = z2 / z1 X Z4 / Z3 = n1 / n2 x n3 / n4 (2. 3)

3)

В этом расположении n2 = n3

В двухступенчатой зубчатой передаче, рис. 2.3, шестерня 1 вращается в том же направлении, что и шестерня 4.

Рис. 2.3 Двухступенчатая зубчатая передача

Если шестерни 2 и 3 имеют одинаковое количество зубьев, то поезд упрощается, как показано на рис. 2.4. В этом механизме шестерня 2 известна как промежуточная передача, которая не влияет на передаточное число. Тогда соотношение скоростей равно:

Передаточное число i = z2 / z1 x z3 / z2 = z3 / z1 (2.4)

Рис. 2.4 Одноступенчатая зубчатая передача с натяжным роликом

В Таблице 2.1 представлены примеры расчета двухступенчатой зубчатой передачи на Рис. 2.3.

Таблица 2.1 Передаточное число двухступенчатых зубчатых передач

| № | Срок | символов | Формула | Пример расчета | |

| Шестерня | Шестерня | ||||

| 1 | Количество зубьев (первая передача) | з1, з2 | Установленное значение | 10 | 24 |

| 2 | Количество зубьев (вторая передача) | з3, з4 | 12 | 30 | |

| 3 | об/мин (1-я передача) | н1 | 1200 | – | |

| 4 | Передаточное число (первая ступень) | я1 | з2/з1 | 2. 4 4 | |

| 5 | Передаточное отношение (Вторая ступень) | и2 | з4/з3 | 2,5 | |

| 6 | Окончательное соотношение скоростей | я | i1 x i2 | 6 | |

| 7 | об/мин (передачи 2 и 3) | н2 | n1/i1 | 500 | |

| 8 | об/мин (шестерня 4) | н4 | н1/и | – | 200 |

RPM: Число оборотов в минуту

Заданное здесь значение соответствует значениям, предварительно заданным разработчиком.

Приложение – Зубчатая передача

Эта статья воспроизводится с разрешения.

Масао Кубота, Хагурума Нюмон , Токио: Омша, Лтд., 1963.

Механизм с двумя или более зубчатыми колесами, соединенными последовательно, и его оси сблокированы соответствующим звеном для передачи мощности и увеличения/уменьшения скорости вращения, называется зубчатой передачей. Два входных движения можно поместить в одну взаимосвязанную зубчатую передачу, но нельзя поместить три или более входных движения. Среди этих двух входных движений вы можете придать произвольное движение для перемещения одного элемента относительно фиксированного пространства, но на самом деле вы можете только зафиксировать элемент или повернуть элемент вокруг вращающейся пары. Другое входное движение ограничено тем, которое вызывает блокировку механизма относительной блокировки.

Два входных движения можно поместить в одну взаимосвязанную зубчатую передачу, но нельзя поместить три или более входных движения. Среди этих двух входных движений вы можете придать произвольное движение для перемещения одного элемента относительно фиксированного пространства, но на самом деле вы можете только зафиксировать элемент или повернуть элемент вокруг вращающейся пары. Другое входное движение ограничено тем, которое вызывает блокировку механизма относительной блокировки.

Относительное движение шестерен с параллельными осями, таких как прямозубые и косозубые, представлено контактом качения их делительной окружности (радиус делительной окружности пропорционален количеству зубьев, если модуль постоянный). Таким образом, окружная скорость в точке тангажа (точка контакта окружности тангажа) является общей для обеих шестерен, и отношение скорости вращения каждой шестерни в зубчатой передаче с фиксированной опорой легко определяется с использованием характеристик.

Когда опорная рама вращается, соотношение скоростей можно определить, нарисовав векторную диаграмму скорости вращения, используя точку шага в моментальном центре относительного движения обеих шестерен. В качестве альтернативы вы можете определить отношение скорости вращения путем наложения относительных движений, рассматриваемых последовательно. В случае конических зубчатых колес относительное движение представлено контактом качения делительного конуса (синус угла половины вершины делительного конуса пропорционален числу зубьев, если модуль постоянный), поскольку валы пересекаются. Следовательно, скорость вращения может быть представлена вектором направления вращения вала. В этом случае линия контакта делительного конуса становится мгновенной осью относительного движения.

В качестве альтернативы вы можете определить отношение скорости вращения путем наложения относительных движений, рассматриваемых последовательно. В случае конических зубчатых колес относительное движение представлено контактом качения делительного конуса (синус угла половины вершины делительного конуса пропорционален числу зубьев, если модуль постоянный), поскольку валы пересекаются. Следовательно, скорость вращения может быть представлена вектором направления вращения вала. В этом случае линия контакта делительного конуса становится мгновенной осью относительного движения.

Ссылки по теме :

齿轮技术资料

Знать направления вращения и число оборотов шестерен

Простой гений зубчатой механики

Слово «шестерня» вошло в лексикон нашей культуры во многих смыслах, часто с метафорами, связанными с ее назначением в качестве механического элемента. Когда футбольная команда плохо играет, ее тренер может сказать, что игроки так и не переключились на первую передачу. Когда люди меняют направление своей жизни, они говорят о переключении передач.

Когда люди меняют направление своей жизни, они говорят о переключении передач.

В одном из эпизодов «Гриффинов» главный герой Питер Гриффин говорит, что жизненные разочарования «шлифуют его шестеренки». А еще есть такая цитата из шекспировского «Венецианского купца»: «Ну, если Фортуна женщина, то она хорошая девка для этого снаряжения». (Современный перевод: Если удача — дама, она хороша в этом деле.)

Перевод, который связывает «снаряжение» и «бизнес», хорошо подходит сегодня. Шестерни используются во многих потребительских товарах — от принтеров до диспенсеров для бумажных полотенец — и являются полезным механическим элементом, который может помочь нам увеличить крутящий момент или скорость инноваций. В этой части 1 серии из двух частей о шестернях объясняется, что они собой представляют, когда их использовать, а также некоторые основные расчеты. Во второй части будут обсуждаться альтернативные типы шестерен и способы их использования в прототипах.

Шестерня — это механический элемент с зубьями, который сцепляется с зубьями другой шестерни. Наиболее распространенным типом является прямозубая шестерня круглой формы с треугольными зубьями. Зубчатые рейки имеют ту же форму зубьев шестерни, но зубья расположены по прямой линии. Когда несколько шестерен находятся в зацеплении друг с другом, это называется зубчатой передачей.

Наиболее распространенным типом является прямозубая шестерня круглой формы с треугольными зубьями. Зубчатые рейки имеют ту же форму зубьев шестерни, но зубья расположены по прямой линии. Когда несколько шестерен находятся в зацеплении друг с другом, это называется зубчатой передачей.

Когда нужны шестерни?

Любой, кто ездил на многоскоростном велосипеде, знает цену шестерням. Когда едешь в гору, крутить педали становится сложнее, поэтому ты переключаешься вниз. Легче крутить педали, но чтобы подняться в гору, нужно крутить педали больше оборотов. На спуске легче крутить педали, поэтому переключаешься вверх. Это затрудняет вращение педалей, но вы можете получить гораздо более высокую максимальную скорость.

Обычная причина, по которой продукту требуется шестерня или набор шестерен, заключается в том, что ему требуется больший крутящий момент или вращательное усилие. Например, у игрушечной машинки может быть очень маленький двигатель, который может вращаться очень быстро, но колеса могут быть слишком тяжелыми, чтобы двигатель мог ее двигать. В этом случае добавление зубчатой передачи увеличивает крутящий момент, который двигатель может выдать, чтобы он мог приводить в движение колеса.

В этом случае добавление зубчатой передачи увеличивает крутящий момент, который двигатель может выдать, чтобы он мог приводить в движение колеса.

В некоторых случаях шестерни могут увеличивать скорость вращения. Например, зарядные устройства с ручным приводом требуют, чтобы двигатель внутри вращался очень быстро, чтобы вырабатывать электричество и заряжать аккумулятор. Ручной кривошип соединен с зубчатой передачей, работающей в обратном направлении, которая увеличивает скорость вращения коленчатого вала от руки к двигателю и генерирует больший ток от двигателя.

Еще одна причина использовать шестерни — умножить количество вращательных выходов. В полноприводном автомобиле поршни срабатывают, чтобы вращать один коленчатый вал. С помощью ряда шестерен и осей этот единственный выход можно расширить, чтобы вращать все четыре колеса одновременно.

Основы зубчатых колес

Самый простой способ понять эффект, который может иметь зубчатая передача, — это начать с цилиндрического зубчатого колеса, которое характеризуется количеством зубьев и шагом. Шаг — это размер зубьев шестерни, а именно расстояние от точки на одном зубе до соответствующей точки на следующем зубе. Чем выше шаг, тем меньше зубья шестерни и меньше диаметр шестерни. Например, шестерня с 46 зубьями и шагом 48 (48 зубьев на дюйм) имеет диаметр 1 дюйм, а шестерня с 46 зубьями и шагом 64 имеет диаметр 3/4 дюйма. Шестерни, которые находятся в зацеплении, должны иметь одинаковый шаг, чтобы правильно зацепляться и двигаться.

Шаг — это размер зубьев шестерни, а именно расстояние от точки на одном зубе до соответствующей точки на следующем зубе. Чем выше шаг, тем меньше зубья шестерни и меньше диаметр шестерни. Например, шестерня с 46 зубьями и шагом 48 (48 зубьев на дюйм) имеет диаметр 1 дюйм, а шестерня с 46 зубьями и шагом 64 имеет диаметр 3/4 дюйма. Шестерни, которые находятся в зацеплении, должны иметь одинаковый шаг, чтобы правильно зацепляться и двигаться.

Основной характеристикой зубчатой передачи является передаточное число. Передаточное отношение — это множитель силы, который зубчатая передача добавляет к двигателю. Например, передаточное отношение 2:1 (говорят, 2 к 1) умножает крутящий момент двигателя на 2, а скорость делится на 2.

Передаточное число легко рассчитать в двухступенчатой системе. Это просто количество зубьев на выходной шестерне, деленное на количество зубьев на шестерне двигателя. Между двигателем и выходной шестерней можно разместить любое количество шестерен; пока они находятся на разных осях, они не изменят передаточное отношение системы.

Подойдут червячная фреза либо гребенки, долбяки.

Подойдут червячная фреза либо гребенки, долбяки.