Марка стали — 40

Стандарт — ГОСТ 1050

Заменитель — 35, 40Г, 45

Сталь 40 содержит в среднем 0,4% углерода. Степень раскисления стали — спокойная (обозначают без индекса).

Нелегированная специальная сталь 40 применяется для изготовления коленчатых валов, шатунов, зубчатых венцов, маховиков, зубчатых колес, болтов, осей и др.

После поверхностного упрочнения с нагревом ТВЧ (токами высокой частоты) сталь 40 применяется для изготовления деталей, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации (длинные валы, ходовые валики, зубчатые колеса).

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | |

| 0,37-0,45 | 0,17-0,37 | 0,50-0,80 | |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 730 | 790 | 690 | 780 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1250, конца 800. Заготовки сечением до 400 мм охлаждаются на воздухе. |

| Свариваемость | Ограниченно свариваемая. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка. Рекомендуется подогрев и последующая термообработка. Контактная сварка без ограничений. |

| Обрабатываемость резанием | В горячекатаном состоянии при HB 170 и σв = 520 МПа: Kv твердый сплав = 1,2 Kv быстрорежущая сталь = 1,05 |

| Флокеночувств. | Не чувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 212 | 206 | 201 | 192 | 176 | 163 | 151 | 131 | 118 | — |

| Модуль упругости при сдвиге кручением G, ГПа | 82 | 80 | 78 | 75 | 68 | 63 | 58 | 50 | 45 | — |

| Плотность ρn, кг/м | 7850 | — | — | — | — | — | — | — | — | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | — | 51 | 48 | 46 | 42 | 38 | 34 | 30 | 25 | 26 |

| Удельное электросопротивление ρ, нОм*м | — | — | — | — | — | — | — | — | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 11,9 | 12,8 | 13,5 | 14,1 | 14,6 | 14,9 | 15,2 | 12,5 | 13,5 | 14,5 |

| Удельная теплоемкость c, Дж/(кг*К) | 486 | 497 | 512 | 529 | 550 | 574 | 628 | 674 | 657 | 653 |

Сталь 40 (ст40) — характеристики, применение

Класс стали 40 — конструкционная углеродистая качественная.

Термообработка: Нормализация

Температура ковки, °С: начала 1250, конца 800. Заготовки сечением до 400 мм охлаждаются на воздухе.

Твердость материала: HB 10 -1 = 187 МПа

Температура критических точек: Ac1 = 724 , Ac3(Acm) = 790 , Ar3(Arcm) = 760 , Ar1 = 680

Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Обрабатываемость резанием: в горячекатанном состоянии при HB 170 и σв=520 МПа, К υ тв. спл=1,2 и Кυ б.ст=1,05

Сталь 40 применение:

Трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Российские аналоги стали 40:

35, 45, 40Г

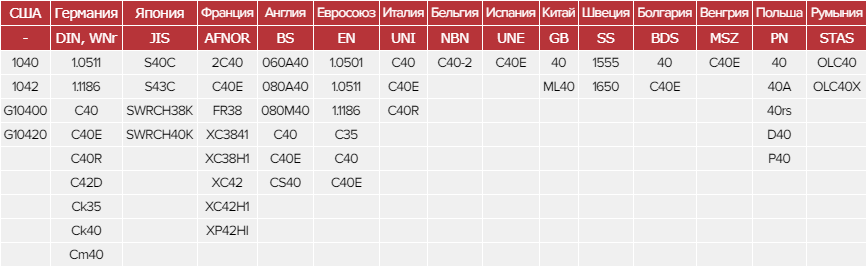

Зарубежные аналоги стали 40:

Вид поставки:

- Сортовой прокат в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 19903-74, ГОСТ 1577-93, ГОСТ 4041-71.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 1530-78, ГОСТ 2284-79, ГОСТ 10234-77.

- Полоса ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

Сталь 40 — Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| стали: 35, 45, 40Г |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78. Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74, ГОСТ 4041-71. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 10234-77, ГОСТ 2284-79, ГОСТ 1530-78. Полоса ГОСТ 103-76, ГОСТ 82-70, ГОСТ 1577-81. Проволока ГОСТ 17305-71, ГОСТ 5663-79. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71. |

| Назначение |

| После улучшения — коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и другие детали; после поверхностного упрочнения с нагревом ТВЧ — детали средних размеров, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации (длинные валы, ходовые валики, зубчатые колеса). |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Механические свойства

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % |

| Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформации 16 мм/мин. Скорость деформации 0,009 1/с. | ||||

| 700 | 99 | 140 | 48 | 85 |

| 800 | 70 | 110 | 53 | 97 |

| 900 | 54 | 71 | 55 | 100 |

| 1000 | 28 | 58 | 69 | 100 |

| 1100 | 24 | 37 | 60 | 100 |

| 1200 | 16 | 26 | 87 | 100 |

| 1300 | 12 | 18 | 56 | 100 |

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | sB, МПа | d5, % | d4, % | y, % | KCU, Дж/м2 | HB |

| Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 25 | 570 | 19 | 45 | 59 | ||

| Сталь калиброванная 5-й категории после нагартовки | 610 | 6 | 35 | ||||

| Сталь калиброванная 5-й категории после отжига или высокого отпуска | 510 | 14 | 40 | ||||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска и отжига | <590 | 40 | 197 | ||||

| Листы термообработанные 1—2-й категории | 4-14 | 510-650 | 21 | 167 | |||

| Листы нормализованные и горячекатаные | 80 | 560 | 20 | ||||

| Листы отожженные или высокоотпущенные | 80 | 520 | 21 | ||||

| Полосы нормализованные или горячекатаные | 6-25 | 570 | 19 | 45 | |||

| Лист горячекатаный | <2 | 510-660 | 16 | ||||

| Лист горячекатаный | 2-3,9 | 510-660 | 17 | ||||

| Лист холоднокатаный | <2 | 510-660 |

Сталь 40х. Ее описание и сфера применения

Сталь является одним из самых важных конструкционных металлов. Она нашла широчайшее применение в строительстве, машиностроении, а также многих других отраслях. У этого металла много самых разных марок, и все они отличаются друг от друга характеристиками. Сталь 40х – конструкционная легированная марка этого материала. И здесь мы о ней поговорим подробнее.

Кроме обычных примесей, в марке 40х содержится определенное количество элементов, которые специально вводятся. Благодаря этому обеспечиваются особенные свойства. Здесь, как легирующий элемент, применяется хром. Именно из-за него в маркировке стали присутствует буква Х.

В данной стали есть особенность – это трудная свариваемость. В связи с этим сталь 40х в процессе сварки подвергается нагреву до 300оС, а после нее – термической обработке. Кроме этой особенности, имеется склонность к отпускной способности, а еще флокеночувствиетльность.

Сталь 40х характеристики имеет следующие:

– удлинение относительное – 13-17%;

– ударная вязкость – до 800 кДж/кв. метр;

– предел прочности – до 900 МПа.

Есть и другие особенности, характерные для этой марки стали:

– предел выносливости достаточно высокий;

– возможность проводить обработку способом резания, путем сваривания или под давлением;

– стойкость к короблению и обезуглероживанию при термовоздействии.

Для всех подобных материалов это самые важные свойства. Именно они позволяют применять сталь 40х в машиностроительной отрасли.

При ковке стали этой марки температура в начале процесса составляет 1250 оС, а в конце – 800 оС.

Очень часто эта сталь находит применение при изготовлении улучшаемых деталей, которые отличаются повышенной прочностью. Это такие изделия, как плунжеры, шпиндели, оси, валы, кольца, вал-шестерни, коленчатые и кулачковые валы, болты, полуоси, рейки, втулки, губчатые венцы, оправки и другие нужные детали.

Сталь 40 широко применяется для изготовления метчиков, сверл, напильников. Как видите, это все инструменты, которыми приходится работать при небольшой скорости, а температура нагрева составляет не больше 2000 градусов. Эти изделия представляют собой прутки, у которых круговое поперечное сечение. Изготавливаются они согласно ГОСТу 5950-2000.

В случае если нужна сталь, обладающая устойчивостью к коррозии, нужно обратить внимание на марку 40х13. Это нержавеющая коррозийно-стойкая сталь. Устойчивость к коррозии она приобретает после закалки, ведь при этом полностью растворяется карбид. Сталь 40х13 производится в индукционных печах, а также открытого дугового типа. Полученный материал прекрасно деформируется при температуре 850-1100 оС. А чтобы не было трещин, нагрев и последующее охлаждение нужно проводить медленно.

Напоследок стоит дать рекомендацию покупателям. Лучше всего сталь 40х, а также изделия из нее покупать у заводов-изготовителей напрямую. Здесь всегда стоимость будет без наценок, ведь вы «обходите» посредников. Также изделия могут быть изготовлены по заказанным вами параметрам. Кроме того, заводы часто предлагают скидки оптовым покупателям, а также есть гарантия качественности товара. А в случае брака вы будете знать, к кому обращаться.

Сталь 40ХН: характеристики, ГОСТ, расшифровка

Сталь – сплав железа с примесью различных элементов, среди которых основным является углерод, содержание которого варьируется в диапазоне от 0,1 до 2,14%. Что не мало важно сплав железа, содержащий в составе более 0,6% углерода, относится к классу высокоуглеродистых, что положительно отражается на их прочности, в свою очередь снижая пластичность. Сталь, в состав которой входят легирующие элементы, и содержащая не менее 45% железа, является легированной, и именно к таким типам сплава сталь 40ХН и относится.

Сталь 40ХН

Сталь 40ХНОписание и история сплава

Название сплава расшифровывается как хромоникелевая конструкционная легированная сталь. За качество стали 40ХН отвечает ГОСТ 4543-71, который относит его к классу высокопрочных сталей для применения в конструкционных целях (хромоникелевый стальной сплав с легирующими элементами). То есть для получения изделий, применяемых при машиностроении и строительстве. Внедрение никеля в состав сплава — улучшает показатель химической устойчивости.

Скачать ГОСТ 4543-71

Данный факт впервые был представлен общественности во Франции химиком Жозефом Луи Прустом в 19-ом веке. Он выдвинул теорию о том, что железные метеориты практически не поддаются процессу коррозии из-за входящего в их состав никеля.

Механические свойства стали 40ХН

Спустя два десятка лет с того момента, Майкл Фарадей впервые изготовил сплав с соединениями железа и никеля, который отличался высокой устойчивостью к процессу коррозии. Однако получить сплав с улучшенными характеристиками по упругости, антикоррозийными свойствами и прочностью к механическому воздействию удалось лишь после химического вывода ковкого никеля. По характеристикам 40ХН имеет большую устойчивость к коррозийному процессу за счет добавления в состав хрома, который также усиливает прочностные свойства стали.

Состав 40ХН

40 ХН – сталь, имеющая в составе такие элементы как углерод – в процентном соотношении от 0,36% до 0,44% (один из самых важных элементов), марганец от 0,5% и вплоть до 0,8%, вкрапления никеля в соотношении от 1% до 1,4%, порошок кремния от 0,17% до 0,37%, элементы серы и фосфора – каждый из которых не превышает 0,035%, также соединения хрома от 0,45 до 0,75% и добавление 0,3% меди. Сталь 40ХН относится к высококачественным легированным сталям в первую очередь из-за содержания фосфора и серы менее 0,36% в процентном соотношении.

Химический состав стали 40ХН

Применение

Основной областью применения стали 40ХН является производство деталей для механизмов, эксплуатируемых в условиях постоянной нагрузки, когда механизмы работают при больших скоростях скольжения и высокой вибрации. К примеру, такие как: соединительные трубки и муфты для механизмов в нефтедобывающей промышленности, поршневые шатуны, оси, и валы. Зубчатые колеса, гидроцилиндровые штоки и тому подобные детали также изготавливают из стали 40ХН, так как она обеспечивает высокое качество конечного продукта.

- Буровой вал из стали 40ХН

- Цильпебс стальной, произведенный из марки 40ХН

И даже такие серьезные детали, как трубопроводная арматура, роторные, коленчатые и редукторные валы, применяющиеся при авиастроении, детали двигателей воздушного охлаждения и исполинских деталей, работающих при температурах свыше 500 градусов по Цельсию, изготавливаются из этого материала.

Если проще, то особенности стали 40ХН делают ее пригодной для изделий, одними из свойств которых должны быть прочность и вязкость материала.

Толщина у стенок изделия, состоящего из этого материала, не должна превышать порог в 120 миллиметров.

Процесс сварки

Сварочная деятельность с легированными сталями довольно трудна, в связи с особенностями, вызывающими образования хрупких элементов в околошовной зоне из-за закалки (то есть сварка должна исполняться по определенной технологии). В лучшем случае проводить сварочные работы лучше перед отпуском изделия при прогреве или перед отжигом, но исключительно после сварки. Температурное воздействие на сплав 40ХН заключается в закаливание сплава, сопровождающееся дальнейшим отпуском изделия. После таких манипуляций свойства стали приобретают удвоенную выносливость к образованию трещин по сравнению с состоянием до сварочных работ. Предел выносливости стали же возрастает в 6 раз.

Для сварки элементов, изготовленных из этой стали, требуется первоначально добиться твердости Н=2860-3020 МПа. В этом помогает термообработка стали 40ХН, с последующим отпуском в температурах от 550 до 860 градусов Цельсия. Далее изделие подвергается повторному нагреву в электропечи при температурах от 350 до 400 градусов Цельсия.

Лист стали 40ХН

Затем производится сам процесс сварки в два слоя с обязательной зачисткой от шлака швов в режиме силы сварочного тока от 160 до 200 А. Не мало важно чтобы ток был постоянным с обратной полярностью. Для сварки обычно применяются высококачественные электроды с маркировкой УОНИ 13/55 типа Э50А с диаметром в 4 миллиметра и катетом шва в 8 миллиметров.

Обработка и закалка

После сварочных работ готовая деталь охлаждается за счет понижения температуры при отключении печи, при этом находясь под чутким контролем. В результате таких манипуляций полученный на изделии шов при рентгеновском облучении покажет отсутствие дефектов. Наличие поверхностных трещин проверяется зачисткой и шлифовкой швов с последующим нанесением слоя кислоты.

Также качество сварочного соединения проверяется современными макрошлифами.

Изготовленные с применением подобной технологии изделия успешно проходят макроисследования при котором выявляются плотность строения наплавленного металла в зоне сварочного шва и ближайших к нему зон. Микроструктура в этих местах изменяется от ферритно-перлитной до сербитообразной перлитной. Также образцы деталей из стали 40ХН проходят испытание на твердость, смысл которой в том, чтобы подтвердить неизменность структуры стали в зоне шва после сварки.

Закалка изделий из данного материала происходит в процессе погружения в масло, однако детали крупных габаритов иногда закаливают в воде после чего, как можно скорее, перемещаются в масло или подвергаются воздействию низкий отпуска. Не редкостью является и процесс закаливания высокочастотными токами, после нагрева которыми производится отпуск. В конечном итоге, такие манипуляции повышают твердость поверхности изделия.

Марка стали — 40ХН

Стандарт — ГОСТ 4543

Заменитель — 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ

Сталь 40ХН содержит в среднем 0,4% углерода, Х — указывает содержание хрома в стали примерно 1%, Н — указывает содержание никеля в стали примерно 1%.

Легированная конструкционная сталь 40ХН применяется для нагруженных деталей, подвергающихся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости.

Из стали 40ХН изготовляют коленчатые валы, валы экскаваторов, вал-шестерни, борштанги, шатуны, зубчатые колеса, шпиндели, муфты, рычаги, штоки, цилиндры, полукольца и другие ответственные детали.

| Массовая доля основных химических элементов, % | ||||

|---|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома | Ni — никеля |

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 735 | 768 | 660 | 700 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1250, конца 830. Сечения до 50 мм охлаждаются на воздухе, от 51-200 мм — охлаждение в мульде, с 201 до 300 мм — с печью. |

| Свариваемость | Трудносвариваемая. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка, контактная сварка. Необходимы подогрев и последующая термообработка. |

| Обрабатываемость резанием | В горячекатаном состоянии состоянии при HB 166-170 и σв = 690 МПа: Kv твердый сплав = 1,0 Kv быстрорежущая сталь = 0,9 |

| Флокеночувств. | Повышенно чувствительна |

| Склонность к отпускной хрупкости | Склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | — | — | — | — | — | — | — | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м3 | 7820 | 7800 | 7770 | 7740 | 7700 | — | — | — | — | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | — | 44 | 43 | 41 | 39 | 37 | — | — | — | — |

| Удельное электросопротивление ρ, нОм*м | — | — | — | — | — | — | — | — | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 11,8 | 12,3 | 13,4 | 14,0 | — | — | — | — | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | — | — | — | — | — | — | — | — | — | — |

Марка стали 30ХГСА

| Марка: | 30ХГСА |

| Класс: | Сталь конструкционная легированная |

| Используется для проката: | Сортовой и фасонный металлопрокат |

| Использование в промышленности: | Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

| Термообработка: | Закалка 880oC, масло, Отпуск 540oC, вода |

| Твердость материала: | HB 10 -1 = 229 МПа |

| Температура критических точек: | Ac1 = 760 , Ac3(Acm) = 830 , Ar3(Arcm) = 705 , Ar1 = 670 , Mn = 352 |

| Температура ковки, °С: | начала 1240, конца 800. Сечения до 50 мм охлаждаются на воздухе, 51-100 мм — в ящиках |

| Обрабатываемость резанием: | в горячекатанном состоянии при HB 207-217 и σв=710 МПа, К υ тв. спл=0,85 и Кυ б.ст=0,75 |

| Свариваемость материала: | ограниченно свариваемая. Способы сварки РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений |

| Флокеночувствительность: | чувствительна |

| Склонность к отпускной хрупкости: | склонна |

| Аналоги: | 40ХФА, 35ХМ, 40ХН, 25ХГСА и 35ХГСА |

Описание 30ХГСА

Сталь 30хгса относится к классу легированной конструкционной стали. Она была создана для нужд авиации, но благодаря отличным характеристикам быстро перешла в разряд популярных материалов в машиностроении. Нередко сталь 30хгса называют «хромансиль». Это название сплав получил благодаря содержащемся в нем легирующим элементам (хром, марганец и кремний), латинские названия которых в сокращении и составили слово «хромансиль».

Маркировка стали 30хгса включает число, находящееся на первом месте и показывающее выраженный в сотых долях процент содержания углерода. В данном случае он составляет 3%, то есть соответствует норме для класса среднелегированных сталей (до 2,5% — низколегированная, от 2,5 до 10% — среднелегированная, от 10% — высоколегированная). Литеры «Х», «Г» и «С» указывают на содержание в стали легирующих элементов – хрома, марганца и кремния. Так как после буквенных обозначений легирующих элементов нет чисел, значит их процентное содержание приблизительно равно 1%. Литера «А» на конце маркировки показывает, что сталь 30хгса относится к категории высококачественных сталей.

Расшифровка

- Цифра 30 указывает среднее содержание углерода в сотых долях %, т.е. содержание углерода в стали около 0,3%;

- Буква Х — указывает на присутствие в стали хрома, отсутствие после буквы цифры означает, что содержание хрома не превышает 1,5%;

- Буква Г — указывает на присутствие в стали марганца, отсутствие после буквы цифры означает, что содержание марганца не превышает 1,5%;

- Буква С — указывает на присутствие в стали кремния, отсутствие после буквы цифры означает, что содержание кремния не превышает 1,5%;

- Буква А в конце маркировки стали означает, что сталь является высококачественной.

Химический состав стали 30ХГСА

| Химический элемент | % |

|---|---|

| Кремний (Si) | 0.90-1.20 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

|---|---|---|---|---|---|---|---|---|

| Пруток. Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | ||||||||

| 25 | 830 | 1080 | 10 | 45 | 49 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235-277 | |

| КП 590 | 100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 | |

| КП 640 | <100 | 640 | 785 | 13 | 42 | 59 | 248-293 | |

| КП 675 | <100 | 675 | 835 | 13 | 42 | 59 | 262-311 | |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | ||||||||

| 30 | 1270 | 1470 | 7 | 40 | 43-51 | |||

| Закалка 860-880 °С, масло. Отпуск 540-560 °С, вода или масло. | ||||||||

| 60 | 690 | 880 | 9 | 45 | 59 | 225 | ||

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 |

|---|---|---|---|---|---|

| Пруток. Закалка 880 °С, масло. Отпуск 560 °С. | |||||

| 300 | 820 | 980 | 11 | 50 | 127 |

| 400 | 780 | 900 | 16 | 69 | 98 |

| 500 | 640 | 690 | 21 | 84 | 78 |

| 550 | 490 | 540 | 27 | 84 | 64 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,0013 1/с [81] | |||||

| 700 | 175 | 59 | 51 | ||

| 800 | 85 | 62 | 75 | ||

| 900 | 53 | 84 | 90 | ||

| 1000 | 37 | 71 | 90 | ||

| 1100 | 21 | 59 | 90 | ||

| 1200 | 10 | 85 | 90 | ||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр 20-70 мм, закалка 880 °С, масло. После отпуска охлаждение в воде. | ||||||||||||||

| 200 | 1570 | 1700 | 11 | 44 | 88 | 487 | ||||||||

| 300 | 1520 | 1630 | 11 | 54 | 69 | 470 | ||||||||

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 | ||||||||

| 500 | 1140 | 1220 | 15 | 56 | 78 | 362 | ||||||||

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 | ||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Закалка 880 °С, масло. Отпуск 600 °С, вода. | ||||||||||||||

| 30 | 880 | 1000 | 12 | 50 | 69 | |||||||||

| 50 | 760 | 880 | 12 | 50 | 69 | |||||||||

| 80 | 740 | 860 | 14 | 50 | 78 | |||||||||

| 120 | 670 | 820 | 14 | 50 | 78 | |||||||||

| 160 | 590 | 740 | 14 | 50 | 78 | |||||||||

| 200 | 530 | 720 | 14 | 45 | 59 | |||||||||

| 240 | 490 | 710 | 14 | 45 | 59 | |||||||||

Температура критических точек

| Критическая точка | °С |

|---|---|

| Ac1 | 760 |

| Ac3 | 830 |

| Ar3 | 705 |

| Ar1 | 670 |

| Mn | 352 |

Ударная вязкость

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 | -80 |

| Закалка 880 С, масло. Отпуск 580-600 С. бв = 1000 МПа | 69 | 55 | 41 | 35 | 23 |

Предел выносливости

| s-1, МПа | t-1, МПа | n | sB, МПа | Термообработка, состояние стали |

|---|---|---|---|---|

| 490 | 1666 | 1Е+7 | 1670 | |

| 372 | 882 | 1Е+7 | 880 | |

| 470 | 1Е+6 | 1080 | ||

| 696 | Закалка 870 С. Отпуск 200 С | |||

| 637 | Закалка 870 С. Отпуск 400 С |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 21 | 24 | ||

| 50.5-55 | 49-54 | 47.5-53 | 46-52.5 | 41.5-52 | 38-51 | 36-48.5 | 35.5-46.5 | 33-44.5 | 30-43 | ||

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

|---|---|---|---|

| 50 | 60-91 | 34-60 | 38-43 |

| 90 | 40-68 | 18-40 | 43-48 |

Сталь 30ХГСА. Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 211 | 203 | 196 | 184 | 173 | 164 | 143 | 125 | — |

| Плотность, pn, кг/см3 | 7850 | — | — | — | — | — | — | — | — | — |

| Коэффициент теплопроводности Вт/(м ·°С) | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 | |

| Уд. электросопротивление (p, НОм · м) | 210 | — | — | — | — | — | — | — | — | — |

| Температура испытания, °С | 20- 00 | 20-20 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.7 | 12.3 | 12.9 | 13.4 | 13.7 | 14.0 | 14.3 | 12.9 | — | — |

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 504 | 512 | 533 | 554 | 584 | 622 | 693 | — | — |

C40 Углеродистая сталь St37 Ss400 S275

углеродистая стальная пластина 1. Детали стальной пластины:

Товар | st37 стальная пластина | ||

Толщина 000000 120 мм | |||

Ширина | 1500-3600 мм | ||

длина | по заказу Холоднокатаный или горячекатаный | ||

Обработка поверхности | Струйная / дробеструйная обработка и распыление или по мере необходимости. | ||

Стандарт | ASTM, EN, GB, JIS, DIN | ||

Материал | Q215A / B, Q235 , Q275A / B / C / D, SS330, SS400, SM400A, Кр. C, Cr.D, S235JR, ASTM A36 | ||

Использование | Используется в строительстве бытовой техники, машиностроении, производстве контейнеров, судостроении, мостах и т. Д. | ||

Mill | Baosteel, Shougang, Xingang, Angang, Jigang, Magang, Hanggang, Wugang. | ||

Упаковка | Стандартная экспортная морская упаковка | ||

Условия оплаты | L / C или T / T | Деталь поставки | В течение 3-15 дней после получения депозита или аккредитива в виде |

2.Химический состав различного сорта

Си | S | Р | ||||||

| Не более чем | |||||||

Q195 |

| 0.06 ~ 0.12 | 0.25 ~ 0.50 | 0,3 | 0,05 | 0,045 | ||

000 | 0,09 ~ 0,15 | 0,25 ~ 0,55 | 0,3 | 0,05 | 0.045 | |||

| ||||||||

Q235 | A | 0,14 ~ 0,22 | 0.30 ~ 0,65 | 0,3

| 0.30 ~ 0.70 |

| 0.045 |

|

00018 | 0.35 ~ 0.80 |

| 0.04 | 0.04 | ||||

000 ≤0,17 |

|

| 0,035 | 0.035 | ||||

Q255 |

| 0,18 ~ 0,28 | 0,40 ~ 0,70 | 0,3 | 0,05 | 0,045 | ||

| В |

|

|

| 0.045 |

| ||

Q275 |

| 0,28 ~ 0,38 | 0,50 ~ 0,80 | 0,35 | 0,05 | 0,045 | ||

3.Заявитель различных классов

1>.Q195, Q215

Из-за низкой прочности, хорошей пластичности и ударной вязкости, простоты в обработке, поэтому широко используются в строительстве, строительстве, стальных гвоздях кузова мотоцикла, заклепках, болтах и железной проволоке и т. Д.

2> .Q255, Q275

высокая прочность, но пластичность, свариваемость и ударная вязкость не очень хороши, их нелегко сваривать и обрабатывать холодным изгибом, поэтому они широко используются для прокатки арматурных стержней или болтов, но более в механических деталях и инструментах и т. д.

3>.Q235

Широко используется в строительстве. содержание углерода составляет 0,14% ~ 0,22%, с высокой прочностью, хорошей пластичностью, ударной вязкостью и свариваемостью, хорошие рабочие характеристики в целом, соц соответствуют общей стальной конструкции и требованиям к железобетону, а также низкая стоимость.

арматурный стальной каркас или каркас здания, высоковольтная опора, мосты, транспортные средства, котел, контейнеры, судно и т. д.

Похожие изображения:

Экспортная упаковка стального листа

9000 9000 9000 9000

9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 и иные тысячи в наших продуктах, пожалуйста, не стесняйтесь обращаться к нам за более

9000 2 инфотмация.Мы приветствуем всех клиентов по всему миру. Спасибо!

2

2

Нержавеющая сталь , любая из семейства легированных сталей, обычно содержащих от 10 до 30 процентов хрома. В сочетании с низким содержанием углерода хром придает замечательную устойчивость к коррозии и нагреву. Другие элементы, такие как никель, молибден, титан, алюминий, ниобий, медь, азот, сера, фосфор или селен, могут быть добавлены для повышения коррозионной стойкости в определенных средах, повышения стойкости к окислению и придания особых характеристик.

Оборудование из нержавеющей стали Оборудование из нержавеющей стали в молочной промышленности. © Марк Юилл / Shutterstock.comПодробнее на эту тему

сталь: нержавеющая сталь

Эта выдающаяся группа получает свои характеристики нержавеющей стали из невидимой, самовосстанавливающейся пленки оксида хрома, которая образуется при …

Большинство нержавеющих сталей сначала расплавляют в электродуговых или кислородных печах, а затем рафинируют в другом сталеплавильном сосуде, главным образом для снижения содержания углерода.В процессе обезуглероживания аргон-кислород смесь жидкого кислорода и газа аргона впрыскивается в жидкую сталь. Изменяя соотношение кислорода и аргона, можно удалять углерод до контролируемых уровней, окисляя его до оксида углерода, не окисляя и не теряя дорогой хром. Таким образом, в начальной операции плавления можно использовать более дешевое сырье, такое как высокоуглеродистый феррохром.

Существует более 100 марок нержавеющей стали. Большинство из них подразделяются на пять основных групп в семействе нержавеющих сталей: аустенитная, ферритная, мартенситная, дуплексная и дисперсионно-упрочняющая.Аустенитные стали, которые содержат от 16 до 26 процентов хрома и до 35 процентов никеля, обычно имеют самую высокую коррозионную стойкость. Они не отверждаются термической обработкой и не являются магнитными. Наиболее распространенным типом является марка 18/8 или 304, которая содержит 18 процентов хрома и 8 процентов никеля. Типичные области применения: авиация, молочная и пищевая промышленность. Стандартные ферритные стали содержат от 10,5 до 27 процентов хрома и не содержат никеля; из-за их низкого содержания углерода (менее 0.2 процента), они не отверждаются термической обработкой и имеют менее критичные антикоррозийные применения, такие как архитектурная и автоматическая обрезка. Мартенситные стали обычно содержат от 11,5 до 18 процентов хрома и до 1,2 процента углерода с добавлением никеля. Они закаливаются при термообработке, имеют умеренную коррозионную стойкость и используются в столовых приборах, хирургических инструментах, гаечных ключах и турбинах. Дуплексные нержавеющие стали представляют собой комбинацию аустенитных и ферритных нержавеющих сталей в равных количествах; они содержат от 21 до 27 процентов хрома, 1.От 35 до 8 процентов никеля, от 0,05 до 3 процентов меди и от 0,05 до 5 процентов молибдена. Нержавеющие стали Duplex более прочные и устойчивые к коррозии, чем аустенитные и ферритные нержавеющие стали, что делает их полезными для строительства резервуаров, химической обработки и контейнеров для транспортировки химикатов. Закаленная в осадок нержавеющая сталь характеризуется своей прочностью, которая обусловлена добавлением алюминия, меди и ниобия в сплав в количестве менее 0,5 процента от общей массы сплава.По своей коррозионной стойкости она сопоставима с аустенитной нержавеющей сталью и содержит от 15 до 17,5% хрома, от 3 до 5% никеля и от 3 до 5% меди. Осадочно-упрочняющая нержавеющая сталь используется при строительстве длинных валов.

нержавеющая сталь Содержание никеля и хрома в различных видах нержавеющей стали. Encyclopædia Britannica, Inc. .Din конструкционная сталь ST37-2

St37 серии немецких брендов, но это общий сорт, есть несколько небольших брендов.

Такие как: Ст37-2 Ст37-3У Ст37-3н РСТ-2 УСТ37-2 типа.

ST37-2 — марка углеродистой стали в стандарте Din.

Этот материал соответствует эквиваленту углеродистой конструкционной стали Q235B (старое число: A3-B)

Другое: Поскольку это также похоже на нашу качественную углеродистую конструкционную сталь и сталь 20, сталь 20 также является полезным заменителем.

Химический компонент конструкционной стали Din ST37-2

| C | S | P | N | |||||

| ST37-2 | 0,21 ~ 0,20 | ≤ 0,065 | ≤ 0,065 | ≤ 0,009 |

Механические свойства конструкционной стали Din ST37-2

Прочность

≥Прочность на растяжение : 340 ~ 470.

Удар: + 20 ℃ 27J

Фотографии конструкционной стали Din ST37-2

Упаковка : обычно голая в свободном состоянии. При необходимости, в связках

Отгрузка : контейнером или навалочным судном в зависимости от количества, размера и порта назначения.

Наши услуги

EXW, FOB, CFR, CIF в соответствии с вашими требованиями

Проверка третьей стороной (SGS, BV ect) приемлема,

FAQ

1.что такое MOQ?

MOQ в зависимости от материала и размера.

Небольшое MOQ приемлемо, но стоимость будет высокой по сравнению с большим количеством.

2. Как долго действует цена ?

Поскольку цена на металлопродукцию в соответствии с рынком, цена не является стабильной.

Таким образом, срок действия цены обычно составляет 3 ~ 7 дней.

3. Какое общее время доставки?

Небольшое количество со склада, около 25 ~ 30 дней

Срок изготовления около 45 дней.

4. Какой срок оплаты может сделать наша компания?

T / T, обычно 30% депозита, 70% баланса до отгрузки.

Для некоторых продуктов (дальнейший процесс) требуется предоплата от 40% или более до 100%.

Любые другие вопросы, не стесняйтесь обращаться к нам.

Тел: + 86-20-81362610

Факс: + 86-20-81367319

О нашей компании

Наша компания была основана в 2002 году, и в основном работает Wusteel, Ansteel, Xinsteel., Xiangsteel Wuhansteel, Anshansteel Tiansteel Nansteel, сталь XingCheng и многие высококачественные продукты известных отечественных производителей. Наши продукты в основном содержат низколегированные и высокопрочные стальные листы, листы из углеродистой стали, стальные листовые конструкции из легированной стали, более толстые и толстостенные стальные листы, мостовые плиты, стальные листовые конструкции, стальные листы для судостроения и нефтяной платформы, стальные листовые трубы, высокие Стальные и прочные стальные пластины, стальные пресс-формы, коррозионностойкие пластины, композитные стальные пластины и т. Д.Мы работаем с 12 основными сериями, более 300 марок и более 40 видов заполнили внутренний бланк, более 80 сортов успешно заменили импорт, и более 30 сортов экспортируется в Соединенные Штаты, Японию, Германию и другие развитые страны и регионы. Спецификация: ширина: 1500-4020, толщина: 8-700 мм, длина: 3000-27000 мм. Условия поставки: в соответствии с требованиями клиента, мы можем доставить товар в нескольких условиях, таких как горячая прокатка, нормализация, отпуск,

Быстрые ссылки

Экстранет Выберите сайт ПоискПодписаться на SSAB

Бренды

Strenx Hardox Docol GreenCoat Toolox Armox SSAB Бор SSAB Domex Форма SSAB SSAB Laser SSAB Выветривание SSAB Multisteel COR-TENПродукты

Мастерская решений промышленности Стальные категории Strenx 1300 Strenx 1100 Strenx 960 Strenx 900 Strenx 700 Strenx 650 Strenx 600 Strenx 100-110 Strenx Tube Разделы Strenx Обзор Hardox Программа продукта и таблицы данных Товары Дела клиентов СкачатьВ фокусе

Hardox в моем телеСвязаться с Hardox

Продажи Техническая поддержкаПодписаться Hardox

Hardox In My Body

мартенситные Сложная фаза Высокая пластичность Двойная фаза с высокой формуемостью Двойная фаза Ферритный бейнит Пресс Закалка Стали Высокая прочность низколегированная трубы Покрытия ,