3.3.3. Медницко-радиаторный участок

Назначение. Участок предназначен для ремонта водяных и масляных радиаторов, топливных баков, топливо- и маслопроводов, перезаливки втулок распределительного вала и шайб упорных подшипников коленчатого вала.

Схема технологического процесса. Радиаторы, топливные баки, топливо- и маслопроводы, снятые с автомобиля на участке разборки, поступают на медницко-радиаторный участок. Здесь их моют и очищают, а затем дефектуют и испытывают.

На этом участке выполняют следующие работы: очистку деталей от загрязнений и накипи, устранение течи, вмятин, погнутости и перекосов, заделывание пробоин и трещин сваркой и пайкой, развальцовывание топливопроводов, испытание на герметичность, перезаливку деталей антифрикционными сплавами и прочие паяльные работы.

Топливные баки и радиаторы ремонтируют на специализированных постах.

Изделия, проверенные и принятые ОТК, поступают на участки комплектования, сборки двигателей или на линию сборки автомобилей.

Подбор оборудования. Оборудование подбирают для укомплектования рабочих мест согласно требованиям технологии. При этом следует иметь в виду, что трудоемкость ремонта радиаторов составляет примерно 70 % общей трудоемкости работ на этом участке.

Перечень основного оборудования приведен в табл. 8.

Таблица 8

Перечень основного оборудования медницко-радиаторного участка

Наименование | Модель, тип | Характеристика | Установленная мощность, кВт | Габаритные размеры в плане, мм | Занимаемая площадь пола, м2 |

1 | 2 | 3 | 4 | 5 | 6 |

Установка для развальцовки трубок | – | Усилие на пуансоне 100000 Н | – | 900600 | |

Стенд для ремонта и испытания радиаторов | 132 (АКТБ) | С пневматическим подъемником. На два рабочих места | – | 15701060 | 1,7 |

Стенд для ремонта радиаторов | Р-209 | С манипулятором | 2,0 | 30001250 | 3,75 |

1 | 2 | 3 | 4 | 5 | 6 |

Стол с тремя тиглями для заливочных работ | Р-505 | Емкость тигля 1,75 л | 10,5 | 2000800. | 1,6 |

Ванна для испытания топливных баков | 5008 | Емкость 600 л. Давление воздуха 0,05…0,1 МПа | 16101075 | 1,73 | |

Установка для очистки радиаторов от накипи | 2024 | Емкость 250 л | 1,0 | 15961064 | 1,7 |

Стенд для распайки и протравливания радиаторов | – | С местным отсосом вредных паров | – | 1280925 | 1,18 |

Муфельная печь для нагрева паяльников | – | – | 1,6 | 435445 | 0,19 |

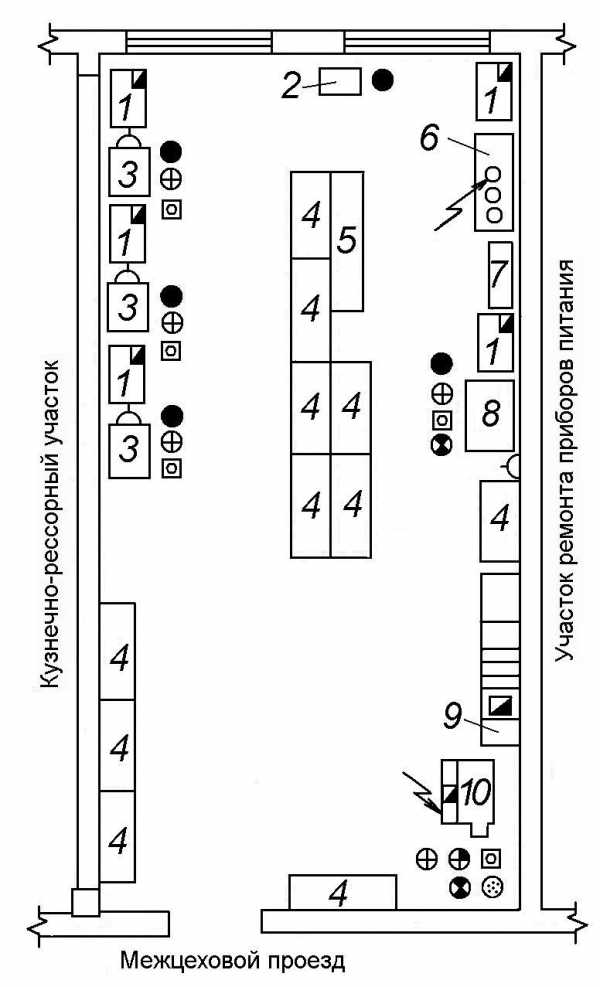

Планировочное решение. На рис. 15 показана планировка медницко-радиаторного участка авторемонтного завода с годовой производственной программой 6000 капитальных ремонтов грузовых автомобилей ГАЗ-3307 и 6000 капитальных ремонтов двигателей ЗМЗ-510.

| Рис. 15. Планировка медницко-радиаторного участка авторемонтного завода: 1 – слесарный верстак; 2 – установка для развальцовки трубок; 3 – стенд для ремонта и испытания радиаторов; 4 – стеллаж для радиаторов и топливных баков; 5 – полочный стеллаж; 6 – стол с тремя тиглями для заливочных работ; 7 – стеллаж для деталей; 8 – ванна для испытания топливных баков; 9 – стол для газосварочных работ; 10 – установка для очистки радиаторов от накипи |

Изделия, требующие ремонта, поступают на стеллажи 4. Радиаторы после очистки от накипи в установке 10 ремонтируют и испытывают на стендах 3, а затем укладывают на стеллажи 4, выделенные для отремонтированных изделий. Окраска радиаторов и топливных баков предусмотрена на малярном участке или в другом помещении, предназначенном для этого.

studfiles.net

Организация медницко-сварочного отделения на АТП

1. Общая часть

1.1 Введение

Конструкция автомобилей непрерывно совершенствуется. Тенденция развития конструкций автомобилей обусловлены как экономическими, так и социальными причинами. Экономические причины определяют тенденцию повышения топливной экономичности как легковых, так и грузовых автомобилей, что в настоящее время стало одним из ведущих направлений современного автостроения. Социальными причинами обусловлена тенденция повышения безопасности автомобилей. Автомобиль – объект повышенной опасности. Поэтому необходимо совершенствование активной и пассивной безопасности автомобиля. Автомобиль является источником загрязнения окружающей среды отработавшими газами. Это определяет непрерывное повышение требований экологической безопасности автомобиля. Следует также отметить тенденцию автоматизации управления автомобилем, которая обеспечивается современными средствами электронной, микропроцессорной техники и направлена на повышение топливной экономичности и динамики автомобиля, активной безопасности, комфортабельности.

Двигатель. В первую очередь надо отметить расширение применения дизелей, позволяющих снизить расход топлива на 2530 % (и больше при дальнейшем совершенствовании рабочего процесса дизеля, в частности при использовании турбонаддува).

Работа по совершенствованию рабочего процесса бензиновых двигателей проводится в следующих направлениях организация послойного распределения заряда в камере сгорания, позволяющего использовать обедненные смеси; впрыскивание топлива во всасывающий тракт; использование электронного управления дозированием подачи топлива и зажиганием; применение турбонаддува. Комплексное использование перечисленных мероприятий может обеспечить снижение расхода топлива до 20 %.

Значительное внимание уделяется применению новых видов топлива заменителей нефтяных топлив. В нашей стране перспективно широкое применение природных газов. Более дальней перспективой является использование в качестве топлива для двигателей внутреннего сгорания водорода, запасы которого практически неограниченны. При работе на водородном топливе может быть решена проблема токсичности отработавших газов, так как в результате сгорания водорода образуется вода.

Некоторое развитие получат электромобили, главным образом для городских условий эксплуатации. Они бесшумны и не загрязняют окружающую среду. Препятствием к их широкому применению является малая энергоемкость аккумуляторных батарей, их громоздкость, что снижает грузоподъемность автомобиля и запас хода. Широкое использование электромобилей станет возможным, когда энергоемкость аккумуляторных батарей будет повышена в 510 раз.

По-видимому, в недалеком будущем получат развитие двигатели новых типов. В первую очередь следует отметить работы по созданию адиабатного керамического двигателя, обеспечивающего высокий термический КПД благодаря высокой температуре рабочего процесса из-за малого излучения теплоты в окружающую среду. В таких двигателях система охлаждения отсутствует.

Газотурбинные двигатели (ГТД) в настоящее время не используют на автомобилях, так как их топливная экономичность ниже, чем у дизелей, однако в перспективе при применение керамических материалов может быть налажено производство автомобильных ГТД (при повышение температуры сгорания расход топлива уменьшается).

1.2 Характеристика объекта проектирования

На всех АТП имеется медницко-сварочное отделение, которое производит восстановление изношенных поверхностей деталей, путем наплавки металла, сварки поломанных деталей, заварки трещин, а также работами по ремонту кузова автомобиля путем газовой (кислородно-ацетиленовой) и электродуговой (постоянным или переменным током) сваркой. Также отделение производит ремонт радиаторов, топливо- и маслопроводов, топливных баков, вкладышей подшипников и т.п.

Для медницких работ основным оборудованием являются специальный верстак для ремонта радиаторов, ванны для испытания топливных баков, верстаки, плиты, ножницы, для резки листового металла, стеллажи и др. Основным рабочим инструментом медников является паяльник.

Технологический процесс, в медницком отделении, примерно следующий поступившие в ремонт радиаторы подвергаются промывке 5 %-ным раствором каустической соды для удаления накипи; промывке чистой водой; восстановлению и последующему контролю.

Основными дефектами радиатора являются повреждение трубок, вмятины и трещины на стенках бачков, повреждение охлаждающих пластин, обломы и трещины на патрубках, нарушение герметичности в местах пайки, засорение трубок и отложение накипи.

Для удаления накипи радиатор помещают на установку, обеспечивающую циркуляцию раствора каустической соды при температуре 6080С и последующую промывку водой. Для выяснения мест течи радиатор подвергают контролю сжатым воздухом под избыточным давлением 0,5 кГ/см2 в ванне с водой. Отверстия радиатора закрывают резиновыми пробками, через одну из которых по шлангу поступает воздух. Поврежденные места обнаруживаются по выходящим пузырькам воздуха. Пайку наружных трубок производят без разборки радиатора; внутренние трубки, не доступные для пайки, можно заглушить, но не более 10% общего их количества. Если повреждено большее количество трубок, то отпаивают верхний и нижний бачки радиатора и проверяют каждую трубку в отдельности. Для этого сердцевину радиатора помещают в ванну с водой, один конец трубки закрывают заглушкой, на другой подается по шлангу сжатый воздух. Пузырьки выходящего воздуха показывают место течи.

Засоренность отверстий трубок и их помятость устраняют специальным стержнем, изготовленным по размеру и профилю трубок. Трубки, пайка которых затруднена или невозможна, имеющие большие вмятины, заменяют новыми. Для этого в дефектную трубку вставляют нагретый стержень, и после размягчения припоя трубку вместе со стержнем плоскогубцами вынимают из сердцевины. Затем вставляют новую трубку вместе со вставленным в нее нагретым стержнем. После удаления стержня трубку развальцовывают и припаивают к опорным пластинам сердцевины.

Деформированные охлаждающие пластины выправляют при помощи специальной гребенки. После ремонта сердцевину радиатора снова подвергают контролю на герметичность.

Вмятины на бачках устраняют правкой, а трещины запаивают или заделывают постановкой заплат из листовой латуни толщиной 0,81,0 мм. Поверхность вокруг трещины тщательно зачищают наждачной бумагой или шабером, травят хлористым цинком, лудят, затем припаивается заплата. Обломы и трещины на пластинах каркаса устраняют наплавкой и заваркой. Отремонтированные бачки припаивают к сердцевине радиатора. Припаивают пластины каркаса и пароотводную трубку. Собранный радиатор проверяют на герметичность.

Для пайки радиатора применяют мягкие припои, используя паяльник из красной меди, рабочая часть которого облуживается тонким слоем олова. В качестве флюса применяют хлористый цинк.

Основные дефекты топливных баков вмятины, разрывы и трещины в стенках или в местах крепления заливной горловины и штуцеров; нарушения крепления перегородок со стенками бака.

При общей площади пробоин и сквозных коррозионных разрушений более 600 см2 бак бракуется. При меньшей площади повреждений бак восстанавливают постановкой заплат с последующей их приваркой или припайкой твердыми припоями. Перед восстановлением баков сваркой их выпаривают в течение 3 ч до полного удаления паров топлива.

Небольшие трещины устраняют пайкой низкотемпературными припоями, большие – пайкой высокотемпературными припоями, а в некоторых случаях и постановкой заплат.

Электросварка используется главным образом для наплавки большого количества металла на сильно изношенные поверхности. При сложной конфигурации детали предварительно нагреваются полностью или частично (местный подогрев) до температуры 600-700 градусов, чтобы избежать появления трещин. После сварки деталям дают медленно остывать вместе с печью или горном. Несложные детали могут остывать в песке.

Ещё один вид сварки является наиболее универсальным и применяется для сварки тонкостенного материала, заварки трещин, наплавки и прочее.

При газовой сварке необходимо следующее оборудование: ацетиленовый генератор или баллон с ацетиленом, баллон с кислородом, редукционные вентили для регулирования рабочего давления газа, набор горелок, резаков и наконечников к ним и стол для сварочных работ.

2. Расчетно- технологическая часть

2.1 Корректирование периодичности ТО и межремонтного пробега.

Корректирование периодичности ТО-1

Lто-1=Lнто-1*К1*К3, км ;

где Lнто-1 – нормативный пробег до ТО-1,км; [5, с. 17]

К1 – коэффициент корректирования нормативов в зависимости от условий эксплуатации; [6, с. 26]

К3 – коэффициент корректирования нормативов в зависимости от природно-климатических условий; [6, с. 27]

ЗИЛ-431410: Lто-1=4000*1,0*0,9=3600 км

КАМАЗ-5410: Lто-1=2500*1,0*0,9=3600 км

Корректирование периодичности ТО-2

Lто-2=Lнто-2*К1*К3, км ;

где Lнто-2 – нормативный пробег до ТО-2,км; [5, с.17]

ЗИЛ: Lто-2=16000*1,0*0,9=14400 км

КАМАЗ: Lто-2=12000*1.0*0,9=10800 км

Корректирование межремонтного пробега

Lкр=Lнкр*К1*К2*К3,км ; [6, с. 28] (3)

где Lнкр – нормативный пробег до КР,км; [5, с. 17]

К2 – коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы; [6, с.27]

ЗИЛ: Lкр=350000*1.0*0,75*0.9 = 236250 км

КАМАЗ: Lкр=300000*0,9*1,0*1,1*0,9 = 256500 км

Определим кратность ТО-1

n1=Lто-1/ lсс, (4)

где lсс – среднесуточный пробег,км.

ЗИЛ: n1=3600/180=20

КАМАЗ: n1=3600/180=20

Уточним пробег до ТО-1

Lто-1=Lсс*n1, км; [3, с. 280] (5)

ЗИЛ Lто-1=180*20=3600 км

КАМАЗ Lто-1=180*20=3600 км

Определим кратность ТО-2

n2=Lто-2/Lто-1

ЗИЛ: n2=14400/3600=4

КАМАЗ: n2=10800/3600=3

Уточним пробег до ТО-2

Lто-2=n2*Lто-1, км; [3, с. 280] (7)

ЗИЛ : Lто-2=3600*4=14400 км

КАМАЗ: Lто-2=3600*3=10800 км

Определим кратность КР

n3=Lкр/Lто-2

ЗИЛ: n3=236250/14400=16

КАМАЗ: n3=256500/10800=24

Уточним пробег до КР

Lкр=n3*Lто-2 , км; [3, с. 280] (9)

ЗИЛ: Lкр=14400*16=230400 км

КАМАЗ: Lкр=10800*24=259200 км

2.2 Расчет производственной программы в трудовом и номенклатурном выражении

Определим количество КР в цикле

Nкр=Lкр/Lкр , [3, с. 206] (10)

ЗИЛ: Nкр=1

КАМАЗ: Nкр=1

Определим количество ТО-2 за цикл

Nто-2=Lкр/Lто-2 — Nкр , [3, с. 206] (11)

ЗИЛ: Nто-2=230400/14400-1=15

КАМАЗ: Nто-2=259200/10800-1=23

Определим количество ТО-1 за цикл

Nто-1=Lкр/Lто-1-Nкр-Nто-2 , [3, с. 206] (12)

ЗИЛ: Nто-1=230400/3600 -(1+15)=48

КАМАЗ: Nто-1=259200/3600 -(1+23)=48

Определим количество ЕО за цикл

Nео=Lкр/Lео=Lкр/Lсс , [3, с. 206] (13)

ЗИЛ: Nео=230400/180=1280

КАМАЗ: Nео=259200/180=1440

Определим коэффициент технической готовности

т=Дэ/(Дэ+Дто-тр) , [3, с. 206] (14)

где Дэ – количество дней нахождения автомобиля в технически исправном состоянии.

Определим количество дней простоя в ТО и ремонте

Дто-тр=Дкр+Дтрт+(dто-тр*Lкр*k4

где Дкр – количество дней простоя в КР; [6, с. 24]

Дтрт – количество дней транспортировки автомобиля с АРЗ

dто-тр – простой в ТО-ТР, дней/1000 км

k4’ – коэффициент корректирования нормативности в зависимости от пробега с начала эксплуатации. [6, с. 28]

stud24.ru

Проект АТП на 445 автомобилей ЗИЛ-130 и ИКАРУС-280 с разработкой медницкого отделения

1. Общая часть

1.1 Введение

Автомобильный транспорт является наиболее стабильным, массовым и удобным видом транспорта, обладающим большой маневренностью, хорошей проходимостью и приспособленностью для работы в различных климатических и географических условиях. Он является эффективным средством для перевозки грузов и пассажиров в основном на незначительно большие расстояния.

Автомобильная промышленность РФ систематически работает над улучшением технологий производства и совершенствования конструкций подвижного состава, обеспечивает его безотказности, долговечности и ремонтопригодности.

Для поддержания высокой технической готовности подвижного состава, обеспечения его работоспособности в течении установленных сроков наработки, необходимо широко использовать средства технологической диагностики, максимально механизировать производственные участки и участки технического обслуживания (ТО), текущего ремонта (ТР) автомобилей, оснащать их подъемно-транспортными механизмами и контрольно-регулировочными приборами, а также активно и быстро совершенствовать технологию ТО, ТР и управления производством, создавать требуемые производственно-бытовые и санитарно-гигиенические условия труда водителей и ремонтных рабочих. Проведение вышеперечисленных и других технических и организационных мероприятий способствует повышению производственных мощностей предприятия, росту производительности труда при произведении ТО и выполнении ремонта подвижного состава, обеспечивает сокращение трудовых и материальных затрат.

Экономическая реформа, проводимая на автомобильном транспорте, открыла большие возможности повышения эффективности производства на основе технического прогресса, рационального использования производственных фондов и осуществления режима экономии.

Важное значение имеет повышение коэффициента технической готовности парка автомобилей, снижение затрат на ТО и ремонт. Необходимо еще более совершенствовать организацию и технологию ТО и эксплуатационного ремонта.

Составным элементом технологической цепи ТО и ТР автомобиля на автотранспортном предприятии является медницкое отделение.

Техническое состояние деталей системы охлаждения двигателя оказывает непосредственное и существенное влияние на такие показатели работы автомобиля, как мощность, экономичность, его надежность и долговечность. Поэтому проведение текущего ремонта в медницком отделении должно проводиться своевременно и качественно.

1.2 Краткая характеристика объекта проектирования

На всех АТП имеется медницкое отделение. Оно предназначено для ремонта радиаторов, топливо- и маслопроводов, топливных баков, вкладышей подшипников и т.п.

Для медницких работ основным оборудованием являются специальный верстак для ремонта радиаторов, ванны для испытания топливных баков, верстаки, плиты, ножницы, для резки листового металла, стеллажи и др. Основным рабочим инструментом медников является паяльник.

Технологический процесс, в медницком отделении, примерно следующий: поступившие в ремонт радиаторы подвергаются промывке 5 % раствором каустической соды для удаления накипи; промывке чистой водой; восстановлению и последующему контролю.

Основными дефектами радиатора являются повреждение трубок, вмятины и трещины на стенках бачков, повреждение охлаждающих пластин, обломы и трещины на патрубках, нарушение герметичности в местах пайки, засорение трубок и отложение накипи.

Для удаления накипи радиатор помещают на установку, обеспечивающую циркуляцию раствора каустической соды при температуре 6080°С и последующую промывку водой. Для выяснения мест течи радиатор подвергают контролю сжатым воздухом под избыточным давлением 0,5 кГ/см2 в ванне с водой. Отверстия радиатора закрывают резиновыми пробками, через одну из которых по шлангу поступает воздух. Поврежденные места обнаруживаются по выходящим пузырькам воздуха. Пайку наружных трубок производят без разборки радиатора; внутренние трубки, не доступные для пайки, можно заглушить, но не более 10% общего их количества. Если повреждено большее количество трубок, то отпаивают верхний и нижний бачки радиатора и проверяют каждую трубку в отдельности. Для этого сердцевину радиатора помещают в ванну с водой, один конец трубки закрывают заглушкой, на другой подается по шлангу сжатый воздух. Пузырьки выходящего воздуха показывают место течи.

Засоренность отверстий трубок и их помятость устраняют специальным стержнем, изготовленным по размеру и профилю трубок. Трубки, пайка которых затруднена или невозможна, имеющие большие вмятины, заменяют новыми. Для этого в дефектную трубку вставляют нагретый стержень, и после размягчения припоя трубку вместе со стержнем плоскогубцами вынимают из сердцевины. Затем вставляют новую трубку вместе со вставленным в нее нагретым стержнем. После удаления стержня трубку развальцовывают и припаивают к опорным пластинам сердцевины.

Деформированные охлаждающие пластины выправляют при помощи специальной гребенки. После ремонта сердцевину радиатора снова подвергают контролю на герметичность.

Вмятины на бачках устраняют правкой, а трещины запаивают или заделывают постановкой заплат из листовой латуни толщиной 0,81,0 мм. Поверхность вокруг трещины тщательно зачищают наждачной бумагой или шабером, травят хлористым цинком, лудят, затем припаивается заплата. Обломы и трещины на пластинах каркаса устраняют наплавкой и заваркой. Отремонтированные бачки припаивают к сердцевине радиатора. Припаивают пластины каркаса и пароотводную трубку. Собранный радиатор проверяют на герметичность.

Для пайки радиатора применяют мягкие припои, используя паяльник из красной меди, рабочая часть которого обслуживается тонким слоем олова. В качестве флюса применяют хлористый цинк.

Основные дефекты топливных баков: вмятины, разрывы и трещины в стенках или в местах крепления заливной горловины и штуцеров; нарушения крепления перегородок со стенками бака.

При общей площади пробоин и сквозных коррозионных разрушений более 600 см2 бак бракуется. При меньшей площади повреждений бак восстанавливают постановкой заплат с последующей их приваркой или припайкой твердыми припоями. Перед восстановлением баков сваркой их выпаривают в течение 3 ч до полного удаления паров топлива.

Небольшие трещины устраняют пайкой низкотемпературными припоями, большие – пайкой высокотемпературными припоями, а в некоторых случаях и постановкой заплат.

2. Расчетно-технологическая часть

2.1 Корректирование периодичности ТО и межремонтного пробега

Периодичность ТО – 1 .

Lто-1 = Lто-1 * К1 * К3, км [ 4, стр. 205 ] (1) где Lто-1 – нормативный пробег до ТО – 1, км. [7, стр 17]

К1 – коэффициент корректирования нормативов в зависимости от

категории эксплуатации. [8, стр. 26]

К3 – коэффициент корректирования в зависимости от природно – климатических условий. [8, стр. 27]

ЗИЛ-130 Lто-1 = 3000 * 0.9 * 1 = 2700

ИКАРУС-280 Lто-1 = 5000 * 0.9 * 1 = 4500

Периодичность ТО – 2.

Lто-2 =Lто-2 * К1 * К3, км [4, стр,205] (2)

где Lто-2 –нормативный пробег до ТО – 2 , км [7, стр. 17]

ЗИЛ-130 Lто-2 = 12000 * 0.9 * 1 = 10800

ИКАРУС-280 Lто-2 = 20000 * 0.9 * 1 = 18000

Периодичность КР для новых автомобилей.

Lкр = Lкр * К1 * К2 * К3, км [9, стр. 18 ] (3)

где Lкр – нормативный пробег до КР, км [7, стр. 17 ]

К2 – коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы[8, стр. 27 ]

ЗИЛ-130 Lкр = 300000 * 0.9 * 1* 1.1 = 297000

ИКАРУС-280 Lкр = 360000 * 0.9 * 1 * 1.1 = 356400

Корректирование на кратность.

Количество ЕО до ТО – 1.

n1 = Lто-1* lсс (4)

где lсс – среднесуточный пробег автомобиля, км

ЗИЛ-130 n1 = 2700/155= 18

ИКАРУС-280 n1 = 4500/155 = 29

Пробег до ТО – 1

Lто-1 = lсс * n1, км[9, стр. 19] (5)

ЗИЛ-130 Lто-1 = 155 * 18 = 2790

Принимаем Lто-1 = 2800

ИКАРУС-280 Lто-1 = 155 * 29 = 4495

Принимаем Lто-1 = 4500

Количество ТО – 1 до ТО – 2

n2= Lто-2/ Lто-1 (6)

ЗИЛ-130 n2 = 10800/2800= 4

ИКАРУС-280 n2 = 18000/4500= 4

Пробег до ТО – 2.

Lто-2 = Lто – 1 * n2 , км [9, стр. 19 ] (7)

ЗИЛ-130 Lто-2 = 2800 * 4 = 11200

ИКАРУС-280 Lто-2 = 4500 * 4 = 18000

Количество ТО – 2 до КР

n3 = Lкр* Lто-2 (8)

ЗИЛ-130 n3 = 297000/11200 = 27

ИКАРУС-280 n3 = 356400/18000 = 19

Пробег до КР

Lкр = Lто – 2 * n3 , км [9, стр. 19 ] (9)

ЗИЛ-130 Lкр = 12000 * 27 = 302400

Принимаем Lкр = 302000

ИКАРУС-280 Lкр = 18000 * 19 = 356400

Принимаем Lкр = 360000

2.2 Расчет производственной программы в номенклатурном и трудовом выражении

Расчет программы на один автомобиль.

Число ЕО, ТО – 1, ТО – 2, КР за цикл

Nкр = Lкр/ Lкр=1 [4, стр. 206] (10)

Nео = Lкр/ lсс [4, стр. 206] (11)

ЗИЛ-130 Nео = 302000/155 = 1948

ИКАРУС-280 Nео = 360000/155 = 2323

Nто-2 = Lкр/ Lто — 1 [4, стр. 206] (12)

ЗИЛ-130 Nто-2 = 302000/11200-1 = 26

ИКАРУС-280 Nто-2 = 360000/18000-1 = 19

Nто-1 = LкР/ Lто-1 — (Nто-2 + Nкр) [4, стр. 206] (13)

ЗИЛ-130 Nто-1 = 302000/2800- (1+26) = 81

ИКАРУС-280 Nто-1 = 360000/4500- (1+19) = 60

Расчет годовой производственной программы.

mirznanii.com

2.1.8. Медницко-жестяницкие и кузовные работы

2.1.8.1. Организация медницко-жестяницких работ должна осуществляться в соответствии с требованиями настоящих Правил и других действующих нормативных правовых актов.

2.1.8.2. Снятые с АТС кабины и кузова для ремонта должны устанавливаться и надежно закрепляться на специальных подставках (стендах).

2.1.8.3. Детали, подлежащие правке, должны устанавливаться на специальные оправки.

2.1.8.4. Перед правкой крыльев и других деталей из листовой стали их следует очистить от ржавчины металлической щеткой.

2.1.8.5. При изготовлении деталей и заплат из листовой стали острые углы, края и заусенцы должны быть зачищены.

2.1.8.6. Резать на механических ножницах и гнуть на гибочных станках разрешается металл, толщина которого не превышает допустимую величину для данного оборудования.

2.1.8.7. При вырезке заготовок и обрезке деталей больших размеров на механических ножницах и другом оборудовании необходимо применять поддерживающие устройства (откидные крышки, роликовые подставки и т.п.).

2.1.8.8. Не допускается:

придерживать руками вырезаемые части поврежденных мест при вырезке их газовой резкой;

работать абразивным кругом без защитного кожуха;

держать руки против режущих роликов при резке листового металла на механических ножницах;

править детали на весу.

2.1.8.9. Перед подачей воздуха для работы пневматического резака необходимо установить резак в рабочее положение.

2.1.8.10. Переносить, править и резать детали из листового металла необходимо в рукавицах.

2.1.8.11. В процессе работы обрезки металла необходимо складывать в специально отведенные места (ящики).

2.1.8.12. Закреплять абразивный инструмент в зачистной машинке следует двумя ключами; запрещается для этой цели зажимать зачистную машинку в тиски.

2.1.8.13. Работы, связанные с выделением вредных испарений, а также работы по зачистке деталей должны выполняться при включенных местных вытяжных вентиляциях.

2.1.8.14. Перед ремонтом и пайкой емкости из-под легковоспламеняющихся и ядовитых жидкостей необходимо обработать ее любым способом (в том числе промывкой горячей водой с каустической содой, пропаркой, просушкой горячим воздухом и т.п.) до полного удаления следов этих жидкостей с последующим анализом воздушной среды в емкости с помощью газоанализатора.

2.1.8.15. Разрешается производить пайку емкостей из-под горючих и легковоспламеняющихся жидкостей без предварительной обработки, наполнив емкость нейтральным газом, при этом в процессе пайки газ должен подаваться в емкость непрерывно в течение всего времени пайки. Пайку емкостей следует производить при открытых пробках (крышках).

2.1.8.16. Паять радиаторы, топливные баки и другие крупные детали необходимо на специальных подставках (стендах), оборудованных поддонами для стекания припоя.

2.1.8.17. Прочищая трубки радиатора шомполом, не следует держать руки с противоположной стороны трубки. Запрещается вводить шомпол в трубку до упора рукоятки.

2.1.8.18. Давление сжатого воздуха при испытании радиатора не должно превышать величины, указанной в руководстве по капитальному ремонту АТС конкретных марок.

2.1.8.19. Травление кислоты должно производиться в небьющейся кислотоупорной емкости и только в вытяжном шкафу. Запрещается при травлении опускать в соляную кислоту одновременно большое количество цинка.

2.1.8.20. Для предупреждения загрязнения рабочего места расходуемый припой должен храниться в металлическом ящике.

2.1.8.21. Каждая паяльная лампа должна иметь паспорт с указанием результатов заводского гидравлического испытания и допускаемого рабочего давления, не реже одного раза в месяц проверяться на прочность и герметичность с занесением результатов в специальный журнал, не реже одного раза в год проходить контрольные гидравлические испытания.

2.1.8.22. Паяльные лампы должны снабжаться пружинными предохранительными клапанами, отрегулированными на заданное давление, а лампы емкостью 3 литра и более — манометрами.

2.1.8.23. Заправка и разжигание паяльных ламп должны производиться в специально выделенных местах, очищенных от горючих материалов, а находящиеся на расстоянии менее 5 м конструкции из горючих материалов должны быть защищены экранами из негорючих материалов.

2.1.8.24. При работе с паяльной лампой необходимо соблюдать следующие правила:

перед разжиганием проверить ее исправность;

резервуар лампы не должен иметь трещин и запаек легкоплавким припоем;

пробка наливного отверстия должна быть завернута до отказа;

разбирать паяльную лампу можно лишь после стравливания сжатого воздуха;

гасить пламя паяльной лампы следует только запорным вентилем.

2.1.8.25. Не допускается:

повышать давление в резервуаре паяльной лампы при накачке воздуха более допустимого рабочего давления, указанного в паспорте;

разжигать неисправную паяльную лампу;

заливать паяльную лампу топливом более чем на 3/4 емкости ее резервуара;

использовать для заправки этилированный бензин;

заправлять паяльную лампу топливом, выливать топливо или разбирать паяльную лампу вблизи открытого огня;

наливать топливо в неостывшую паяльную лампу;

отворачивать запорный вентиль и пробку заливной горловины паяльной лампы, пока лампа горит или еще не остыла;

работать с паяльной лампой вблизи легковоспламеняющихся и горючих веществ;

разжигать паяльную лампу, наливая топливо в поддон розжига лампы через ниппель горелки;

работать с паяльной лампой, не прошедшей периодической проверки.

2.1.8.26. При обнаружении неисправностей паяльной лампы (подтекание резервуара, просачивание топлива через резьбу горелки, деформация резервуара и т.п.) нужно немедленно прекратить работу с лампой.

2.1.8.27. В помещениях для производства медницко-жестяницких и кузовных работ должны всегда находиться кислотонейтрализующие растворы.

studfiles.net

Организация работы медницкого участка производственного комплекса АТП города Мирный республики Саха-Якутия

Искусственное освещение

Для освещения производственной зоны медницкого участка принимаются светильники типа «Люцетта» Лц-150 (пылевлагозащитные с лампами накаливания с плафоном цельного молочного стекла). Количество светильников:

где W – нормируемая освещенность, Вт/м2;

N – мощность одной лампы в светильнике, Вт;

n — количество ламп в светильнике.

Pc=21*27,5/150*1 = 4 светильника

О О 1000 4000 1000

О О 1000 4000 1000

|

Рис.5.1.Схема расположения светильников медницкого участка

6.5.РАСЧЕТ ВЕНТИЛЯЦИИ

В зависимости от способа организации воздухообмена вентиляция подразделяется на местную, обще обменную и смешанную (комбинированную). Местная вытяжная вентиляция предназначена для улавливания и удаления загрязненного воздуха у мест их образования. Местная приточная вентиляция служит для подачи чистого воздуха на определенные рабочие места и участки.

При обще обменной вытяжной вентиляции смена воздуха происходит во всем помещении. Смешанная система вентиляции представляет собой возможные сочетания обще обменной и местной, естественной и механической. Расчет вентиляции сводится к определению необходимого воздухообмена, подбора вентилятора и электродвигателя.

Производительность

где V – объем помещения, м3;

K – кратность обмена воздуха, ч-1 (принимается по таблице согласно /3/).

W = 30 * 4 * 4 = 480 м3/ч.

Для медницкого участка принимается смешанная система вентиляции и согласно расчетам выбирается центробежный вентилятор ЭВР-3 с подачей воздуха 800 м3/ч, развиваемым давлением 250 Па, частота вращения ротора электродвигателя – 1000 об/мин. КПД – 0,45.

6.6.ПРОИЗВОДСТВЕННЫЙ ШУМ, УЛЬТРАЗВУК

И ВИБРАЦИЯ

Шумом называется всякий нежелательный для человека звук, мешающий восприятию полезных сигналов. И может вызвать раздражительность, неустойчивое эмоциональное состояние, иногда изменяется кровяное давление и т.п. Вибрация оказывает опасное воздействие на организм человека, вызывает утомление, нервное возбуждение с депрессией, изменение нервной и сердечно-сосудистой систем, органов слуха. Воздействие ультразвуковых колебаний на организм человека происходит через воздух и непосредственно через предметы, находящиеся под влиянием ультразвука (вызывает в тканях организма человека тепловой эффект и переменное давление).

Источником шума в медницком участке является вентиляция., вытяжной шкаф. Средства защиты – активные и реактивные глушители шума, индивидуальные – одноразовые и многоразовые беруши, наушники.

Источники ультразвука в медницком участке отсутствуют.

Источники вибрации в медницком участке отсутствуют.

6.7.ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОМУ

ПРОЦЕССУ И ОБОРУДОВАНИЮ

Длительное воздействие нефтепродуктов отрицательно сказывается на организме человека. В связи с этом необходимо снимать топливо, попавшее на кожу ватными тампонами или чистой ветошью, по окончании работы следует тщательно мыть теплой водой с мылом руки, лицо и шею, не носить одежду, пропитанную нефтепродуктами.

Паяльные лампы должны один

раз в месяц подвергаться

При работе с паяльной лампой запрещается:

- разжигать неисправную паяльную лампу;

- заливать лампу бензином более чем на ¾ емкости ее резервуара и завертывать наливную пробку до отказа;

- наливать или выливать топливо и разбирать паяльную лампу вблизи открытого огня;

- разжигать паяльную лампу, наливая топливо через ниппель горелки (снимать горелку можно лишь после стравливания сжатого воздуха), и наливать топливо в неостывшие лампы;

- спускать сжатый воздух через наливное отверстие горящей лампы;

- заправлять лампу этилированным бензином.

Паять радиаторы и топливные баки необходимо на подставках (стендах), оборудованных поддонами для стекания припоя. Прочищая трубки радиатора шомполом, следует держать руку на противоположной стороне трубки. Запрещается вводить шомпол до упора рукоятки в трубку. Травление кислоты должно производиться в небьющейся кислотоупорной таре и только в вытяжном шкафу. Хранить флюс и материал для изготовления флюсов необходимо в вытяжном шкафу. Во избежание стекания расплавленного припоя с паяльника необходимо снимать лишний припой с поверхности паяльника. Для предупреждения загрязнения рабочего места, расходуемый припой должен храниться в металлических ящиках.

Помещение для медницкого отделения должно иметь высоту не менее 3,2 м, надежно действующую механическую приточно-вытяжную вентиляцию и хорошее освещение. Пол должен иметь гладкую, но не скользящую поверхность.

Оборудование, верстаки и стеллажи должны быть расставлены так, чтобы было удобно и безопасно их обслуживать. Ширина прохода в отделении должна быть не менее 1 м. пол, стены, потолки и верстаки по мере оседания на них пыли следует протирать чистой влажной тряпкой. Оборудование, приспособления и инструмент необходимо систематически протирать от пыли и топлива хлопчатобумажной ветошью. Не разрешается на верстак для разборки и сборки класть узлы и детали, покрытые топливом.

Оборудование, инструмент и приспособления должны в течении всего срока эксплуатации отвечать требованиям безопасности. Выбраковка инструмента и приспособлений должна проводиться в соответствии с установленным графиком, не реже одного раза в месяц.

Пайку и лужение следует

Пайка топливных баков должна

производиться после их

Места, подлежавшие пайке,

6.8.ЭЛЕКТРОБЕЗОПАСНОСТЬ

Все электрическое оборудование производственного участка должно иметь надежное защитное заземление или занижение в соответствии с требованиями действующих нормативных правовых актов.

Необходимо

периодически проверять

Во всех защитных устройствах

устанавливаются только

- применять рубильники открытого типа или рубильники с кожухами, имеющими щель для рукоятки;

- устанавливать в помещениях, где находятся легковоспламеняющиеся, горючие и взрывоопасные вещества, выключатели, рубильники, предохранители, распределительные щиты и другое оборудование, могущее дать искру;

- применять самодельные предохранители.

6.9.ПОЖАРНАЯ БЕЗОПАСНОСТЬ

Безопасность людей должна

Медницкий участок должен быть обеспечен первичными средствами пожаротушения (огнетушителем, ящиком с песком, войлочной кошмой) согласно нормам. Он должен быть оборудован знаком пожарной безопасности в соответствии с требованиями ГОСТ 12.4.026-76 «Цвета сигнальные и знаки безопасности» и указателями эвакуации.

Спецодежда работающих

должна своевременно

Медницкий участок оснащается: огнетушителями ОП-5 (огнетушитель пенный) и ОУ-5 (углекислотный огнетушитель), ящиком с песком вместимостью 0,5 м3., войлочной кошмой.

6.10.ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Проблемы экологии в нашей стране за ряд последних лет резко обострились. В крупных городах предельно допустимые концентрации вредных веществ в окружающей среде превышаются в 10 и более раз, состояние около двух третей водных водоемов не отвечает установленным нормативам, загрязняются подземные водные источники, растут объемы токсичных промышленных отходов, вывозимых на свалки.

На долю автомобильного

Помимо токсичности отработавших газов, автомобильный транспорт оказывает на окружающую среду химическое, тепловое, шумовое воздействие, а также загрязняет природу производственными отходами (сточные воды после мойки автомобилей, отработавшие масла и технические жидкости и др.).

В настоящее время

В настоящее время большое

7.ЗАКЛЮЧЕНИЕ

В результате проектирования медницкого участка грузового автотранспортного предприятия города Красноярска, были решены следующие задачи:

referat911.ru

Медницкие работы — Энциклопедия по машиностроению XXL

Рассматриваем, следовательно, затраты труда рабочих, занимающихся ремонтом, которые путем использования некоторых материалов (припоев при медницких работах, электродов при [c.61]Тц.м Годовая трудоёмкость медницких работ ТР, выполняемых в цехах, чел.ч [c.18]

P24 Доля медницких работ ТР, выполняемых в цехах [c.19]

P4I Доля медницких работ по самообслуживанию [c.19]

Медницкие работы. Составляют примерно 2 % объема работ по текущему ремонту и предназначены для восстановления герметичности деталей, изготовленных в основном из цветных металлов. Это пайка радиаторов, поплавков карбюраторов, латунных трубопроводов и т. д. [c.131]

Для обеспечения работ в парковые дни развертываются выносные посты заправки инструмента, демонтажа, монтажа и накачки шин, газовой сварки, пескоструйной очистки свечей, кузнечно-медницких работ и др. Посты оснащаются необходимым оборудованием. Кроме работ по обслуживанию материальной части, планом предусматривается устройство необходимых парковых помещений для ремонта и обслуживания машин, проверка исправности пожарного инвентаря и оборудования, средств сигнализации и освещения парка. При подготовке машин к эксплуатации в зимний период необходимо предусматривать оборудование парка и его помещений для хранения и обслуживания машин в зимний период (в том числе водомаслогрейки, аккумуляторные, пункты технического обслуживания). [c.294]

Слесарь-жестянщик (включая медницкие работы) [c.107]

Кузнечные, сварочные, рессорные и медницкие работы выполняют в цехах соответствующего назначения. [c.236]

Медницкие работы состоят в ремонте радиаторов, топливных баков топЛиво- и маслопроводов. [c.236]

Для медницких работ применяют специальный верстак для ремонта радиаторов (с ванной для проверки их на герметичность), ванны для испытания топливных баков, верстаки, плиты, ножницы для резки листового металла,, стеллажи и др. [c.236]

При развертывании полевых пунктов ТО и ТР автомобилей с помощью выносных комплектов оборудования в палатках или под навесами организуют посты для специальных работ газовой сварки, медницких работ, зарядки аккумуляторов, шинных и других работ. [c.375]

При этом предусматриваются следующие отдельные производственные помещения для моечно-уборочных постав крепежных, регулировочных, смазочных, диагностических и ремонтных постов для агрегатных, механических, электротехнических и топливных работ для кузнечно-рессорных, сварочно-жестяницких и медницких работ для столярных и обойных работ для окрасочных работ для аккумуляторных работ. [c.212]

Медницкие работы. При ремонте таких узлов, как радиатор, трубки системы питания, поплавок карбюратора, детали электрооборудования и другие, широко применяется пайка — соединение частей деталей с помощью расплавленного металла, называемого припоем. Различают припои мягкие (температура плавления до 400° С) и твердые (температура плавления свыше 400° С). [c.227]

Медницкие работы заключаются в ремонте радиаторов, топливных баков топливо- и маслопроводов. [c.243]

Жестяницкие или медницкие работы, которые отчасти также относятся к слесарной обработке, характеризуются изготовлением изделий из тонкой листовой стали (черная или оцинкованная сталь толщиной 0,6—0,8 мм). К этим работам относятся раскрой, правка, гибка, выколотка и сращивание гибочными швами листового материала. В процессе выполнения жестяницких работ производят предварительную разметку листового материала. [c.19]

Сварочные работы заключаются в восстановлении изношенных деталей наплавкой металла, сварке сломанных деталей, заварке трещин и разрывов в деталях. Медницкие работы состоят в ремонте радиаторов, топливных баков, топливо-и маслопроводов, электропроводов с наконечниками. Кузовные работы включают деревообделочные, арматурные, обойные, жестяницкие и малярные работы, составляющие один технологический процесс. [c.151]

Горн для медницких работ 10-12 [c.92]

Маслоэкстракционное производство Медницкие работы Логарифмическая линейка Магнетрон [c.428]

Медницкое отделение может находиться при разборочно-сбо-рочном, агрегатно-ремонтном, кузнечном или другом цехе. В этом отделении производят заливку баббитом подшипников, ремонт радиаторов, топливных баков, топливопроводов, маслопроводов и другие работы. В общей загрузке отделения работы [c.120]

Ремонт подвижного состава выполняют по потребности, в зависимости от фактического технического состояния автомобиля или прицепа и служит для устранения неисправностей, возникающих на автомобиле или прицепе в процессе их эксплуатации с целью приведения их в состояние, пригодное для эксплуатации. При ремонте могут быть выполнены все виды работ, включая разборочные и сборочные, механические и слесарные, кузнечные, медницкие и сварочные, жестяницкие, обойные и столярные, электротехнические, рихтовочные и малярные. [c.398]

ТсАМ.М Годовая трудоёмкость медницких работ по самообслуживанию, чел.ч [c.18]

Для выполнения работ вне кузова передвижной мастерской предусмотрены комплекты выносного оборудования и инструмента. При развертывании полевых пунктов ТО и ТР автомобилей с помощью вцносных комплектов оборудования в палатках или под навесами, организуют посты для специальных работ газовой сварки, медницких работ, заряда аккумуляторов, шиноремонтных и других работ, [c.359]

Пнеймати.ческие вибрационные ножницы. Для жестяницко-медницких работ применяют пневматические вибрационные ножницы ПВН-1,2, ПЕН-2, ПВН-3, характеристики которых приведены в табл. 6. [c.111]

Оборудование серийных типов подвижных универсальных мастерских ТО и ТР автомобилей позволяет выполнять следующие работы внешний уход за автомобилем ТО-1 и ТО-2, за исключением заправки топливом ТО, регулировку и ТР двигателей (систем питания, зажигания, охлаждения и др.) ТО и зарядку аккумуляторов ТО и несложный ремонт рулевого механизма, сцёп-ления, механизмов трансмиссии и тормозов слесарйые работы демонтаж-монтаж узлов и механ1 змов несложную механическую обработку и изготовление простейших деталей кузовные работы медницкие работы вулканизацию камер смазочные работы, включая смену масла, в двигателе и других агрегатах. [c.375]

Обычно вспомогательные и отделочные операции производятся в специальных цехах, а заготовительные и жестяно-медницкие работы — или в соответствующих цехах или на особых участках. [c.18]

В паровозосборочном цехе, как правило, организуются следующие производственные участки буксовый, рамный, рессорного и тормозного подвешивания, машины, арматурно-автоматный, гарнитурный, медницких работ, малярных и столярных работ. [c.180]

Оборудование для медницких работ Габариты 120X200X260 мм. Вес прибора 5,5 кг [c.271]

МЕДНИЦКИЕ РАБОТЫ, совокупность ряда тесно связанных между собой операций по изготовлению разнообразного вида и размеров деталей или изделий из листового мате-)иала путем холодной и горячей обработки. i качестве материала в М. р. употребляют как черные, так и цветные металлы и их сплавы, Основным профилем употребляемого материала в М. р. является листовой материал различных поперечных сечений в виде листов, полос и лент. М, р. в основном разделяются на следуюище группы 1) группа работ, при к-рых производится отделение одной части материала от другой части (отрезка, вырезка, обрезка и пробивка) 2) группа работ, при к-рых производится соединение между собой в одно целое отдельных металлич. деталей (клепка, пайка и сварка) 3) группа работ, при к-рых производят формоизменение листового материала, не нарушая взаимного сцепления частиц материала (правка, загиб, отбортовка и выколотка) (см. Давильные работы). Листовой материал, поступающий из склада в цех для изготовления тех или иных деталей, очень часто бывает покоробленным вследствие неправильности прокатки и отжига. Коробление листового материала, а также вырезанных из него листовых заготовок происходит кроме того мри термич. обработке, к-рой подвергается листовой материал в процессе изготовления той или иной детали. Если разрезать листовой материал с покоробленными местами, то можно заметить стянутую середину в виде утяжины (в производстве называют такую утяжину хлопушкой ), к-рая в большинстве случаев бывает всегда овальной формы. Такой покоробленный листовой материал, перед тем как его пустить в дальнейшую обработку, приходится разрезывать на мелкие детали или [c.329]

Немаловажное значение в авиастроении имеет то обстоятельство, что эта сталь XOI ошо поддается холодной обработке давлением штамповка, гибка, выколотка, Hai одка и другие медницкие работы). Наличие большой вязкости в хромомолибде-Н01 ой стали в отожженном состоянии позволяет получить глубокие штамповки бег больших усилий. [c.534]

Общая трудоемкость ремонта ьключает все работы слесарные, станочные, кузнечные, сварочные, жестяницкие и медницкие, а также столярные, обойные, малярные и электротехнические, включая разборку, ремонт, сборку и регулирование всех приборов и аппаратов и др. [c.87]

По видам работ годовая загрузка составляет (примерно) электрослесарные работы и испытание 50i /o, обмоточные 34, станочные 12, медницкие 3, малярные 1 % [c.120]

mash-xxl.info

Техника безопасности при выполнении медницких и жестяницких работ

Работа медника и жестянщика требует знания и точного соблюдения установленных правил по технике безопасности. При выполнении медницких и жестяницких работ возможны случаи травматизма при неправильном обращении с деталями при их установке и креплении. Возможны случаи пореза рук о заусенцы или острые кромки детали. Наблюдаются случаи повреждения ног при случайном падении деталей. Особенно надо быть осторожным при переноске деталей и изделий. Предельные нормы веса для переноски вручную деталей и изделий установлены: для мужчин — 50 кг, женщин—20 кг, юношей 16—18 лет —16,4 кг, для девушек 16—18 лет —10,25 кг. В цехах, имеющих грузоподъемные средства, следует переноску тяжелых изделий производить при помощи мостовых кранов.

Одна из причин случаев травматизма — попадание стружки в лицо. Не только ранение, но даже незначительное повреждение глаза может вызвать заболевание его, ухудшение зрения и даже слепоту. Для предохранения глаз при работе следует пользоваться защитными очками.

Необходимо следить за тем, чтобы инструмент был всегда в полной исправности. Ручки молотка должны быть ровными и гладкими, без заусенцев. Молоток должен быть прочно посажен на рукоятку. Нельзя пользоваться молотком с бойком, имеющим односторонний скос или заусенцы. При ударе такой молоток соскальзывает и может поранить руку.

На хвостовик напильника обязательно должна быть прочно насажена деревянная ручка. Для предохранения рукоятки от раскалывания на нее должна быть надета металлическая втулка.

Слесарные тиски и приспособления устанавливают и укрепляют так, чтобы рабочие, пользующиеся ими при работе, могли занимать правильное положение при опиливании металлов и выполнении других операций.

Причиной несчастных случаев может быть и попадание незавязанных концов косынки, обшлагов рукавов, тесемок спецодежды и т. д. во вращающиеся детали станка. Во избежание этого вращающиеся части станков и машин ограждают специальными устройствами, например зубчатые колеса закрывают железными или чугунными кожухами, шкивы с ременной передачей— решетчатыми съемными ограждениями.

Осторожность в работе и опрятность в одежде — вот меры безопасности для предотвращения таких несчастных случаев. Медники и жестянщики должны быть одеты так, чтобы их одежда не могла быть захвачена движущимися частями станков. Надо носить спецодежду, плотно охватывающую тело и не имеющую свисающих концов и завязок.

Основной опасностью при работе на листогибочных трехвалковых и копировально-гибочных станках является возможность затягивания рук вращающимися валками. Особенно эта опасность велика на станках с электроприводом. Поэтому при работе на указанных станках надо проявлять исключительное внимание. Надо следить, чтобы руки к вращающимся валкам не подводились ближе чем на 200 мм. Во избежание травмы и поломки станков толщина обрабатываемого листа не должна быть больше указанной в технической характеристике для данного станка.

При работе на рычажных ножницах надо следить за тем, чтобы они имели противовесы или другие приспособления, обеспечивающие удержание рычага в верхнем положении.

Ножницы листовые с наклонными ножами должны иметь на своем столе неподвижную предохранительную линейку, исключающую попадание пальцев рук работающего под нож и прижимное устройство. Предохранительная линейка должна быть устроена так, чтобы работающий мог видеть место разреза. Одновременно двусторонняя работа на гильотинных ножницах не разрешается.

Пусковая педаль указанных ножниц должна быть надежно ограждена, а пусковое устройство при перерывах и после работы должно закрываться, чтобы им нельзя было пользоваться.

Ножницы с вращающимися ножами, вибрационные и другие с приводом от электродвигателя должны иметь надежное ограждение ножей, исключающее попадание рук под ножи.

Дисковые круглые пилы для разрезания листового металла должны иметь ограждение нерабочей части пилы. Дисковые пилы с изломанными зубьями и трещинами к работе не пригодны и должны быть заменены.

Ленточные пилы должны иметь ограждение всей ленты, за исключением той части, которая должна быть открытой в соответствии с размерами разрезаемого листа. Ограждение должно быть устроено так, чтобы можно было изменять величину открытой (неогражденной) части пилы по размерам разрезаемого листового металла. Шкивы, по которым перемещается пильная лента, ограждаются по окружности и с боковых сторон. Для обеспечения правильного положения на шкивах пильной ленты во время разрезания сзади нее должен быть установлен регулируемый по высоте упорный ролик.

Быстроходные ленточные пилы должны иметь ловители, которые моментально останавливают ленту, в, случае ее обрыва.

www.stroitelstvo-new.ru