Подшипниковый узел — Википедия

Материал из Википедии — свободной энциклопедии

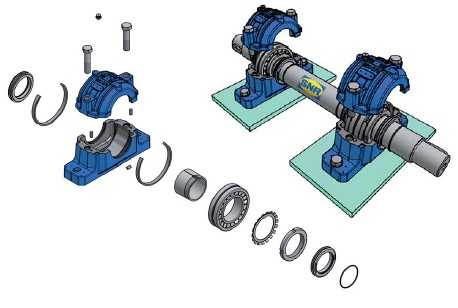

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 2 марта 2016; проверки требуют 4 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 2 марта 2016; проверки требуют 4 правки.Подшипниковый узел — элемент конструкции, объединяющий подшипник и корпус подшипника, и состоящий из следующих компонентов:

- корпус из чугуна или специальных материалов. Может состоять из двух или более частей, которые могут быть привинчены на посадочную поверхность болтами;

- один или несколько подшипников, которые устанавливаются непосредственно на вал или присоединяются при помощи закрепительной втулки;

- уплотнительная система, защищающая подшипники при работе;

- устройство для повторной смазки подшипников во время работы.

Подшипниковые узлы впервые были изготовлены в Японии. Позже производство подшипников в корпусе началось в Европе и Америке. Подшипниковые узлы выпускаются под марками SNR, SKF, INA, Koyo, NTN, TIMKEN, FYH, ASAHI.

Наиболее распространенные типы стандартных корпусов подшипников:

- разъемные стационарные корпуса;

- цельные стационарные корпуса;

- фланцевые корпуса;

- натяжные корпуса.

При монтаже подшипниковых узлов для обеспечения технически правильной установки подшипника и продления срока его эксплуатации, важно следовать следующим рекомендациям.

- Чтобы не повредить подшипник в результате неправильного монтажа, укрепите, прежде всего, корпус подшипника на основании до фиксации внутреннего кольца в его окончательном положении. В противном случае может создаться нежелательное осевое напряжение и, как следствие, преждевременный отказ.

- Для облегчения монтажа концы вала должны иметь фаски.

- Для фиксации подшипника на валу могут быть использованы три способа: винт (болт) внутреннего кольца, хомут или бугель эксцентрика, стяжные муфты.

- Необходимо проследить, чтобы винт для фиксации подшипника был достаточно отпущен и не выступал во внутреннее отверстие внутреннего кольца. В противном случае монтаж будет затруднен и вал может быть поврежден. Для нормальной посадки внутренние кольца насаживаются на вал в сборе с уплотнением. Если тугая посадка действительно необходима, внутренние кольца должны прогоняться с помощью трубы из меди или из пластика.

- Избегайте прямых ударов молотком по подшипникам и их корпусам.

- После окончания монтажа вал должен быть провернут от руки для подтверждения возможности свободного вращения.

- В процессе эксплуатации корпус подшипника должен находиться под действием давления, а не растяжения. При необходимости используйте натяжные подшипники, у которых натяжной регулировочный болт упирается в корпус.

- Корпуса подшипников из чугуна не приспособлены для значительно меняющихся нагрузок и для переменных осевы

ru.wikipedia.org

Подшипниковый узел

Ключевым элементом, составляющим механику машины, является подшипниковый узел. Он включает:

- подшипники;

- корпуса для их монтажа;

- вал;

- детали и элементы крепления;

- уплотнительные элементы;

- устройства подвода смазки;

- крепеж.

Работоспособность узла подшипников является главным моментом обеспечения надежности, долговечности работы механизмов, машин. Для нее необходимы:

- точность расчетов;

- выбор правильной схемы;

- точность изготовления деталей;

- квалифицированный монтаж, требуемые регулировки;

- надежность уплотнений, крепления, комплектующих;

- наличие смазки.

Сам термин подшипниковый узел, кроме расширенного, имеет суженное толкование, включающее только подшипник, закрепленный в корпусе. В этом значении термин обычно относится к серийным покупным изделиям, приобретающим все большую популярность.

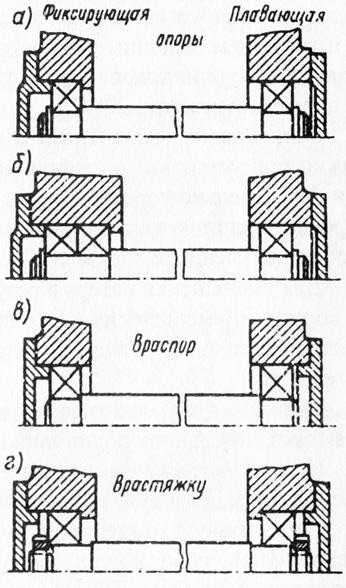

Основные схемы узлов

Схема определяет способ фиксации вала подшипниками. При выборе схемы учитываются следующие факторы:

- длина вала;

- уровень и направления нагрузок;

- значение температурного перепада корпуса и вала;

- возможность обеспечить соосность, точность линейных размеров.

Наиболее широко применимым, универсальным является монтаж с плавающей опорой (а). Для минимально нагруженной опоры фиксируются оба подшипниковых кольца. Вторая опора фиксирует только нижнее кольцо. Верхнее кольцо для осевых перемещений не ограничено. Двухопорный подшипниковый узел с валом по этой схеме выполняют при:

- длине вала между опорами, превышающей восемь наибольших диаметров;

- значительных перепадах температур вала и корпуса.

Вариант с плавающей опорой по типу б выполняется двумя радиально-упорными либо роликовыми подшипникам для фиксированной опоры и часто используется на червячных валах.

Наиболее простым является размещение подшипников враспор по варианту в. Такое решение используется на коротких валах менее восьми наибольших диаметров по опорам, перепадах температур корпуса, вала менее двадцати градусов, возможности обеспечить точность линейных размеров, соосность расточек. По этой схеме подшипники часто помещаются в расточках единого литого или сварного корпуса. При этом важно обеспечить линейный зазор 0,1…0,2 мм. Регулировку зазора обычно обеспечивают прокладками крышек.

Схема врастяжку по варианту г используется при расстояниях по опорам порядка десяти наибольших диаметров. Эта схема также менее чувствительна к разогреву вала, так как осевой зазор будет при этом возрастать без опасности защемления подшипника. Часто используется для роликов поддерживающих конвейеров ленточных.

Использование покупных подшипниковых опор

При проектировании опоры в соответствие с типом и номером подшипника можно подобрать стандартизованные корпуса, крышки. Эти данные содержит второй том трехтомного Справочника конструктора авторства Анурьева. Однако в настоящее время появилась еще более заманчивая возможность использовать готовые подшипниковые узлы.

Впервые они появились в Японии. Очень быстро производство серийных узлов подшипников было организовано в Германии, Швеции, Турции, Израиле, Китае, включая таких гигантов индустрии подшипников, как SKF, FAG.

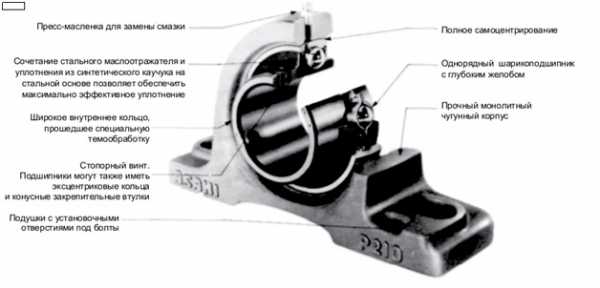

Существуют опоры на один подшипник, представляющие собой:

- литой корпус из чугуна либо пластика;

- закрепленный в корпусе сферический подшипник, позволяющий незначительный перекос вала;

- уплотнения;

- масленку для подачи смазки;

- удлиненное внутреннее кольцо или отдельную закрепительную втулку с возможностью осевого крепления присоединяемого вала.

Также есть серийно выпускаемые узлы с двумя подшипниками, например двухопорный подшипниковый узел с валом PDNB. Он включает в себя литой корпус с лапами и 4 крепежными отверстиями, два подшипника установленные в расточках корпуса, закрепленные болтами крышки с уплотнениями на торцах корпуса, вал зафиксированный в опорах, две масленки подачи смазки к подшипникам. Такие опоры часто используют в конструкции вентиляторов. При этом на одном конце вала крепится крыльчатка, а другой через муфту связывается с электродвигателем.

Подшипниковые серийно выпускаемые узлы имеют целый ряд преимуществ:

- ускоряют процесс проектирования и производства;

- снижают трудоемкость;

- позволяют уменьшить стоимость производства, готовой продукции.

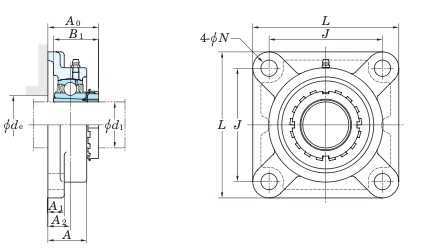

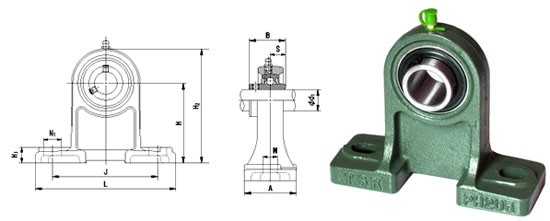

Для крепления на плоскости используют подшипниковые узлы UCP на лапах с литым чугунным корпусом и сферическим подшипником. Обычно они крепятся болтами на рамы и каркасы машин. Схема с плавающей опорой получается при использовании двух узлов, причем вал от осевого перемещения закрепляют специальным винтом во втулке одного корпуса. Во втулку второго корпуса вал входит свободно без фиксации. Такая схема часто применяется для крепления приводных барабанов ленточных конвейеров.

В обозначении UCP205:

- UCP — вид узла, где UC разновидность подшипника, имеющего кольцо внутреннее увеличенной длины, а P литой корпус с лапами;

- 2-серия по нагрузочной способности;

- 05 указывает на диаметр 25 мм.

Для UCP201 диаметр втулки равен 12 мм, 202 — 15 мм, 203 — 17 мм, а в остальных две

последние цифры умножаются на пять.

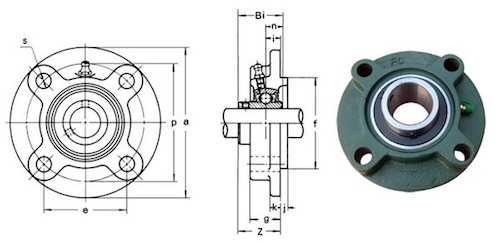

Узел подшипниковый типа UCFL выполнен во фланцевом компактном ромбовидном литом корпусе типа FL на два монтажных болта.

Опора UKF изготовлена с подшипником на втулке закрепительной типа UK, смонтированном в квадратном фланце серии F на четыре отверстия.

Серия FC имеет круглый плоский фланец на четыре отверстия под крепление болтами.

Тип PA означает литой корпус, который крепится на лапы с внутренними резьбовыми отверстиями.

Узлы подшипниковые UKHA выполнены под резьбовую шпильку. В них, например, можно крепить ролики, образующие петлю для механизма протяжки пленки упаковочной машины.

Опора типа UCT имеет тело с боковыми пазами под направляющие и резьбовое крепление для регулировочной шпильки.

Ее использование упрощает конструкцию натяжных барабанов конвейеров ленточных и других устройств, требующих линейного перемещения валов.

Опоры типа UCFA позволяют реализовать качание валов. При этом в отверстие размещают ось вращения, а паз можно использовать для фиксации угла поворота посредством шпильки с гайкой-барашком.

Подшипниковый узел чертеж можно быстрее выполнить, используя трехмерные модели, которые включают в свои каталоги ряд производителей.

Опоры UCFB имеют литой корпус с консольным фланцем под трехточечное крепление болтами.

Серийные подшипниковые узлы обычно включают:

- корпус с фиксацией самоустанавливающегося подшипника с наружным сферическим кольцом и удлиненным внутренним кольцом или с креплением на втулке;

- масленку и каналы подачи смазки в подшипник;

- уплотнения подшипника;

- винты для фиксации вала;

- элементы для крепления корпуса в машине, например, фланец или лапы.

Обозначения подшипниковых опор у различных производителей могут отличаться, но обычно содержат буквенное обозначение типов подшипника и корпуса и цифры, характеризующие номер подшипника. Приведем примеры обозначений разных производителей.

Подшипниковый узел с литым корпусом на лапах типа P, сферическим подшипником UC204 со втулкой увеличенной длины имеет следующие обозначения у производителей:

- CX — UCP204;

- SKF — SY20;

- FIT — ZFB204;

- INA — RASEY20;

- FAG — SG56204.

Подшипниковый узел с квадратным литым фланцевым корпусом типа F, сферическим подшипником UC206 со втулкой увеличенной длины имеет следующие обозначения у производителей:

- CX — UCF206;

- SKF — FY30;

- FIT — KFB206;

- INA — RCJY30;

- FAG — FG56206.

В обозначении INA и SKF цифры означают внутренний диаметр втулки для посадки вала в мм.

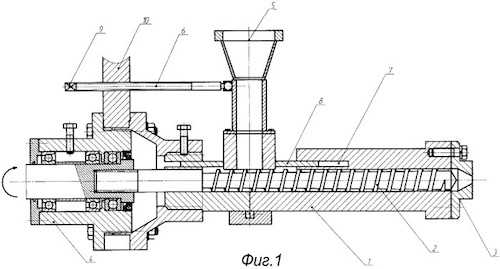

Особенности подшипниковых узлов экструдеров

Экструзия — процесс продавливания шнеком продукта через фильеру сопровождается большими осевыми нагрузками, высокими температурами. Подшипниковый узел экструдера размещается в сварном корпусе с водяной рубашкой охлаждения. Набор обычно включает в себя, размещенные в расточках корпуса и на шейках вала пару радиальных шарикоподшипников и осевой упорный подшипник. Необходимо предусмотреть возможность поджатия и регулировки упорного подшипника.

Радиальный шарикоподшипник номер 213 ГОСТ8338-75

Радиальный шарикоподшипник номер 213 ГОСТ8338-75На рисунке представлены элементы набора:

- радиальный шарикоподшипник номер 213 ГОСТ8338-75;

- шарикоподшипник номер 216;

- сварной корпус;

- расточка корпуса;

- пружины, поджимающие упорный шарикоподшипник;

- сепаратор подшипника упорного осевого 8420;

- обоймы подшипника упорного осевого 8420;

- вал.

Поджим осевого подшипника может производиться также шлицевыми гайками на валу либо через набор прокладок. Радиальные подшипники обычно размещают по схеме с плавающей опорой.

Представлены также варианты со сферическими двухрядными роликоподшипниками с плавающей опорой и роликовым или упорным роликоподшипником. Используется смазка пластическая, нагнетаемая через масленки.

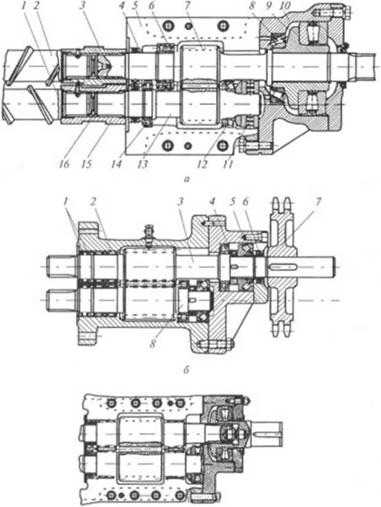

Подшипниковые узлы экструдеров двухшнековых должны воспринимать значительные осевые и радиальные нагрузки с двух близко расположенных валов.

Поэтому для повышения нагрузочной способности подшипники на двух валах разносят по длине. Оптимальным решением является комбинация ступенчато расположенных многорядного немецкого экструдерного упорного подшипника и упорного большого роликоподшипника. Необходимо организовать циркуляционную смазку жидким, охлаждаемым маслом

Смазка и уплотнение

Для долговечности и надежности в подшипниковый узел подают смазку. Обычно используются пластичные смазки, например, производства NTN-SNR. Но при повышенных температурах и больших оборотах применяют синтетические или минеральные жидкие масла. Для подачи смазки узлы подшипников оснащают масленками.

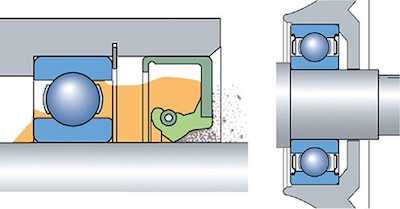

Уплотнения подшипниковых узлов способствуют удержанию смазки и препятствуют попаданию внутрь пыли, абразивов, способных уменьшить долговечность подшипников.

Для уплотнения узлов подшипников используют:

- манжеты армированные;

- разнообразные сальниковые уплотнения;

- лабиринтные уплотнения;

- кольца маслоотбойные;

- сложные торцовые уплотнения.

Наиболее распространенными являются сальники и манжеты армированные, обычно размещаемые в крышках корпусов. Лабиринтные уплотнения при всей простоте не обеспечивают достаточно надежной защиты. В условиях невысокой запыленности все шире применяют открытые узлы с защищенными подшипниками набитыми смазкой.

themechanic.ru

Подшипниковые узлы — типы корпусов, размеры, обозначения

Почему стоит выбрать подшипниковый узел FKL?

Широкий ассортимент качественных подшипниковых (фланцевых) узлов* FKL дает возможность подбора наиболее подходящей и экономичной конструкции узла подшипников.

Подшипниковые узлы с тройной защитой FKL уже многие годы применяют в производстве своей техники Российские производители сельскохозяйственной техники, в том числе:

- Ростсельмаш

- Техника сервис

- Морозовсксельмаш

Сфера применения их в автомобильной, сельскохозяйственной промышленности, конвейерах, позволила получить заслуженное одобрение за качество и гибкую цену. В том числе и на эксклюзивную продукцию FKL не имеющую аналогов. Подшипниковые узлы от компании FKL, широко применяются нашими аграриями на технике

New Holland, Holmer, и многих других производителей. Характеристики и номинальные данные о узлах Вы можете найти на сайте, уточнить у наших менеджером по телефону или воспользоваться «обратной связью» на сайте. Корпуса и узлы прошли многократную проверку на полях России, СНГ и Евросоюза, пройдя многоступенчатую проверку качества и ресурсоемкости.

Подшипниковый узел FKL используются в различных условиях работы, (сельхозтехника, конвейеры, веерные установки) к ним предъявляются следующие требования:

- Работа при больших нагрузках подшипниковых узлов;

- Надежная и длительная эксплуатация при применении.

* — Производится более 100 конструктивных вариантов данных узлов (фланцев).

Пример

- выбранный подшипник: LE 204

- выбранный корпус: V 204

- обозначение подшипникового узла: LE 204 + V 204 = LEV 204

Выбор комплектующих

Чугунный корпус

Корпус из чугунного литья может выдержать силы, соответствующие статической несущей способности Co установленного подшипника или узла. Несущая способность листовых корпусов не превышает Co/3. Рекомендации находятся в таблицах каталога с листовыми подшипниками. Подобные корпуса нашли широкое применение в сельском хозяйстве(бороны, сеялки). Подробнее узнать про узлы FKL для сельского хозяйства на странице «Спец.программы FKL». Все подшипниковые продукты и узлы имеют паспорт в виде файла формата pdf в котором имеется вся необходимая информация о их применении, краткие технические характеристики и чертеж.

Монтаж

Хотя подшипниковые узлы удобны для установки и эксплуатации, неправильный монтаж или повреждения подшипника или корпуса могут привести к уменьшению рабочих характеристик и к преждевременной поломке. Далее приводим основные инструкции по монтажу. Все узлы и другие комплектующие должны устанавливаться квалифицированным специалистом, имеющим опыт и знание в применении комплектующих к техники, монтажа и демонтажу. Подшипниковые продукты FKL могут работать без смазки (некоторые корпусные узлы) на протяжении всего срока службы. Их демонтаж, разборка и смазка крайне не желательны. Более подробная информация о «Установке подшипниковых узлов«

Применение

Фланцевые подшипниковые узлы предназначены в первую очередь для сельскохозяйственных машин, транспортеров, строительных машин, и др. Они очень пригодны в местах, где тяжело обеспечить соосность подшипников (проблемы при изготовлении, длинные валы и др). В таких случаях регулируемые подшипниковые узлы способствуют устранению этих проблем, поскольку они приспособлены к отклонению соосности на +/- 2° среднего положения.

Полезная информация по теме:

rusfkl.ru

Подшипниковые узлы, опоры | Корпусные подшипники

Стационарный подшипниковый узел исключает вероятность перекосов подшипника, предотвращая быстрый износ деталей привода при высоких скоростях и нагрузках, сильных вибрациях. Опора включает в себя самоустанавливающийся подшипник, что делает его незаменимым в ситуациях, когда невозможно обеспечить соосность валов.

Благодаря монолитной конструкции узлы широко используются в производственных помещениях и цехах со значительной запыленностью, а также в сельскохозяйственных машинах. Мы предлагаем корпусные подшипники серий UCP, UCF, UCFL, UCT для монтажа валов диаметром от 12 до 90 мм.

Конструкция подшипникового узла

Подшипниковая опора состоит из следующих элементов:

- один или несколько шариковых подшипников;

- наружное кольцо для фиксации шарикоподшипника в корпусе;

- внутреннее кольцо для посадки на валу;

- уплотнения, защищающие узел от загрязнений;

- пресс-масленка (смазочный ниппель) для подачи пластичного смазочного материала.

Корпус имеет неразъемную конструкцию, изготовлен из стали или чугуна с нанесением защитного покрытия. Монтаж опоры осуществляется посредством фланца или лап. На рис. 1 представлена общая схема подшипникового узла.

Рис. 1. Устройство корпусного подшипника

- Корпус узла

- Лапа крепления

- Основание корпуса

- Отверстие для штифтового соединения

- Посадочное отверстие для резьбового соединения

- Шариковый подшипник

- Пресс-масленка

- Уплотнительное кольцо

- Сферическое кольцо для позиционирования подшипника

У нас можно купить подшипниковые узлы нескольких популярных серий. Мы работает по всей России. Наши офисы располагаются в городах: Москва, Санкт-Петербург, Нижний Новгород, Казань, Ростов-на-Дону. Также к вашим услугам представительство в Минске (Республика Беларусь).

tehprivod.su

Подшипниковые узлы

Все конструкции состоят из разнообразных элементов и узлов, которые весьма важны. Одними из них являются подшипниковые узлы. Конструктивно они довольно просты, состоят он из прочного корпуса ( чаще всего он изготавливается из чугуна) и вмонтированного подшипника. Однако максимально эффективное использование подшипникового узла невозможна без применения дополнительных систем:

1.Уплотняющая система. Главным её предназначением является гарантия безопасной эксплуатации подшипника.

2.Система автоматической смазки. Обеспечивает нужный уровень смазки, без наличия которого эффективная работа подшипника невозможна.

Области применения таких механизмов, как подшипниковые узлы, невероятно огромна. Данные приспособления присутствуют практически во всех конструкциях, в которых находятся подвижные части. Это могут быть: опоры конвейеров, разнообразные передаточные валы, различные насосы, металлообрабатывающие станки.

Конструкция подшипниковых узлов

Конечно же, для правильной и сбалансированной работы узлов, важна посадка валов на два подшипника. Фиксация вала, при этом, исполняется как в осевом, так и в радиальном направлениях, относительно корпуса или станины. Однако рабочие требования и характеристики конструкций довольно часто отличаются, поэтому существует 3 основных вида опор:

1. Фиксирующие и свободные узлы.

2. Регулируемые узлы.

3. «Плавающие» узлы.

Однако подшипниковые узлы, наподобие шарнирных соединений, являются более универсальными. Другими словами условия их эксплуатации, а также технические характеристики требуют совершенно других расчётов устойчивости и износостойкости, поэтому их разработкой занимается вспомогательная техническая служба по заказу.

Фиксирующие и свободные подшипниковые узлы

Фиксирующий подшипник, установленный на один из концов вала, обеспечит ему не только радиальную опору, но и надёжную двустороннюю осевую фиксацию. Именно этим обусловлена жёсткая посадка подшипника не только на вал, но и в корпус станины. Наиболее часто при этом используются разнообразные модификации радиальных подшипников, что неудивительно учитывая их устойчивость к комбинированным нагрузкам.

Разнообразные вариации радиальных подшипников выбираются в зависимости от требуемых рабочих условий, это помогает обеспечить максимально надёжную фиксацию вала. При этом второй радиальный подшипник должен иметь свободную посадку на вал, то есть при его монтаже должен оставаться зазор, при этом будет обеспечена осевая опора в обоих направлениях.

Нефиксирующий подшипник (свободная посадка) запрессованный на один конец вала гарантирует лишь радиальную опору. Также данные подшипниковые узлы должны создавать возможность осевого смещения, что гарантированно избавит от взаимного напряжения между подшипниками, которое может возникнуть при сильном нагреве вала. Осевое смещение в подшипнике обеспечивается техническими особенностями его устройства.

Таким образом, для нефиксирующего соединения, более всего подойдут игольчатые подшипники, или же тороидальные роликоподшипники. Также осевое смещение может обеспечиваться за счёт смещения одного из колец подшипника относительно опоры, более оптимально будет смещение наружного кольца, относительно корпуса или станины.

Подшипниковые узлы, в некоторых случаях играют ключевую роль в устройстве механизированных конструкций автомобилей, авиотранспорта, железнодорожных транспортных средств. Также, ни один механизм технических производственных линий не монтируется без таких соединительных приспособлений.

promplace.ru

Конструирование подшипниковых узлов.

Конструирование подшипниковых узлов

Работоспособность подшипников качения зависит не только от правильного их подбора, но и от рациональности конструкции подшипникового узла и его элементов – сопряжение поверхностей подшипника с валом и корпусом, смазка, уплотнительные устройства и др.

Выбор типа подшипника

Выбор типа подшипника зависит от направления и величины действующих на него сил, частоты вращения, режима работы, необходимого ресурса, допустимых размеров, стоимости и особенностей монтажа. При выборе типа подшипника вначале рассматривают возможность применения наиболее дешевых и простых в эксплуатации подшипников – шариковых радиальных однорядных. Выбор других типов подшипников должен быть обоснован (самоустанавливаемость, условия монтажа, требование жесткости и т. п.).

Если нет особых требований к частоте и точности вращения, принимают подшипники класса точности 0.

Шариковые подшипники обеспечивают бόльшую точность вращения, менее требовательны к смазыванию, но имеют меньшую грузоподъемность и жесткость, чем роликовые.

Для малых нагрузок и больших частот вращения принимают шариковые радиальные однорядные подшипники легких размерных серий. Подшипники более тяжелых серий обладают большей грузоподъемностью, но допускаемая частота вращения у них меньше.

При одновременном действии значительных радиальных и осевых сил выясняют, достаточно ли одного подшипника в опоре, или необходимо, чтобы каждая из нагрузок воспринималась отдельным подшипником (рис. 1).

В опорах вала, расположенных в разных корпусах, применяют сферические подшипники, допускающие значительные перекосы колец и компенсации погрешностей монтажа.

При ударных или переменных нагрузках с большой кратковременной пиковой нагрузкой предпочтительны двухрядные роликовые подшипники.

Подшипники устанавливают в жестких корпусах, стремясь избежать перекосов колец, которые могут возникнуть вследствие неправильной обработки посадочных мест или при монтаже.

Целесообразно конструировать опоры качения так, чтобы относительно линий действия радиальных нагрузок вращалось внутреннее кольцо подшипника, поскольку число циклов нагружения при этом почти в два раза меньше по сравнению со случаем вращения наружного кольца.

Вращающееся относительно нагрузки внутреннее кольцо подшипника соединяют с валом посадкой с натягом во избежание его проворачивания и обкатывания по посадочной поверхности. Для этого применяют поля допусков вала: k6, m6, n6.

Обозначение полей допусков диаметра отверстия подшипника в соответствии с классами точности: L0, L6, L5, L4, L2.

Пример обозначения посадки подшипника качения класса точности 0 на вал:

Ø50L0/k6.

Установку неподвижных относительно нагрузки колец подшипника осуществляют с зазором для облегчения осевых перемещений колец при регулировании зазоров в подшипнике, а также при тепловых деформациях валов. Для этого применяют поля допусков отверстия корпуса H7, G7 и др.

Обозначение полей допусков наружного диаметра подшипника в соответствии с классами точности: l0, l6, l5, l4, l2.

Пример обозначения посадки подшипника качения класса 0 в корпус:

Ø90H7/l0.

При конструировании подшипниковых узлов стремятся к тому, чтобы вал с опорами представлял собой статически определимую систему. В статически неопределимых системах возможно нагружение опор силами, во много раз превышающими внешние расчетные нагрузки. Поэтому в большинстве случаев валы устанавливают на двух опорах.

По способности фиксировать осевое положение вала опоры разделяют на плавающие и фиксирующие.

Плавающие опоры допускают осевое перемещение вала в любом направлении для компенсации его удлинения (укорочения) при температурных деформациях. Они воспринимают только радиальную силу. В качестве плавающих опор применяют шариковые и роликовые радиальные подшипники.

Фиксирующие опоры ограничивают осевое перемещение вала в одном направлении или в обоих направлениях. Они воспринимают радиальную и осевую силы. В качестве фиксирующих опор применяют шариковые и роликовые подшипники. На рисунке 3 показаны основные схемы осевого фиксирования валов.

На схемах 1 и 2 одна опора фиксирующая, вторая плавающая. Фиксирующая опора ограничивает осевое перемещение вала в обоих направлениях. В опоре может быть установлен один (схема 1) или два (схема 2) подшипника, которые закрепляют в осевом направлении с двух сторон как на валу, так и в корпусе.

В плавающей опоре внутреннее кольцо подшипника закреплено с двух сторон на валу, а наружное – свободно перемещается в корпусе вдоль оси.

В таком виде вал с опорами представляет собой статически определимую систему и может быть представлен в виде балки с одной шарнирно-неподвижной, а другой – шарнирно-подвижной опорами.

Схемы 1 и 2 применяют при любом возможном расстоянии между опорами вала.

На схеме 1 вал фиксируется одним радиальным подшипником. Осевую фиксацию по этой схеме применяют, например, для приводных валов ленточных и цепных транспортеров, для валов цилиндрических зубчатых передач и т. п.

Пример конструкции опор вала, установленных по схеме 1, приведен на рис. 3.

На схеме 2 (рис. 3 ) вал фиксируется двумя подшипниками – радиальными или радиально-упорными. Эта схем характеризуется большей жесткостью фиксирующей опоры; ее применяют для установки валов, червяков, конических шестерен.

Пример конструкции вала, установленного на опорах по схеме 2, приведен на рис. 2 .

При выборе плавающей и фиксирующей опор по схемам 1 и 2 учитывают рекомендации:

1. Подшипники обеих опор должны быть нагружены по возможности равномерно, поэтому если вал действует осевая сила, то плавающей выбирают опору, нагруженную большей радиальной силой. При этом всю осевую силу воспринимает подшипник, нагруженный меньшей радиальной силой.

2. При отсутствии осевых сил плавающей выбирают менее нагруженную опору ,чтобы уменьшить сопротивление осевому перемещению подшипника и изнашивание поверхности корпуса.

3. Если входной (выходной) конец вала соединяют с другим валом муфтой, то фиксирующей принимают опору вблизи этого конца вала. На схемах 3 и 4 (рис. 3 ) обе опоры фиксирующие, причем каждая опора фиксирует вал только в одном направлении. В опорах таких схем могут быть установлены шариковые и роликовые радиальные или радиально-упорные подшипники.

Схемы 3 и 4 применяют с определенными ограничениями по расстоянию l между опорами. Связано это с изменением зазоров в подшипниках при температурных деформациях валов.

На схеме 3, называемой схемой установки подшипников «враспор», в сечениях вала между опорами действует напряжение сжатия от осевых сил. Чтобы не происходило защемление тел качения вследствие нагрева при работе, предусматривают осевой зазор а (см. рис. 3). Величина зазора должна быть несколько большей ожидаемой тепловой деформации подшипника и вала.

Из опыта известно, что в узлах с радиальными шарикоподшипниками при l ≤ 300 мм а = 0,2…0,5 мм.

Требуемый зазор а создают при сборке с помощью набора тонких металлических прокладок, устанавливаемых между корпусом и крышкой подшипника. Для радиальных подшипников рекомендуется l ≤ 10dn, где dn – диаметр цапфы.

В опорах схемы 3 могут быть применены и радиально-упорные подшипники, которые более чувствительны к изменению осевых зазоров вследствие температурных деформаций вала. Для таких подшипников рекомендуется l ≤ (6…8) dn, при этом меньшее значение относится к роликовым, бόльшие – к шариковым радиально-упорным подшипникам. Регулировку осевого зазора при сборке выполняют при помощи тонких (толщиной 0,05, 0,1 мм.).

На схеме 4 (рис. 3), называемой схемой «врастяжку», возможность защемления тел качения подшипников вследствие температурной деформации уменьшается, как как в этой схеме при удлинении вала осевой зазор в подшипнике увеличивается. По этой причине расстояние между подшипниками может быть несколько больше, чем в схеме враспор l ≤ (8…10) dn. Меньшие значения – для роликовых, большие – для шариковых подшипников.

Для шариковых радиальных подшипников l ≤ 12 dn.

В некоторых конструкциях применяю так называемые плавающие валы, обе опоры которых плавающие. Осевая фиксация вала в этом случае осуществляется не опорами, а какими-либо другими элементами конструкции, например зубьями шевронных колес или торцовыми шайбами.

Для облегчения сборки и регулировки в некоторых конструкциях подшипниковых узлов применяют чугунные стаканы, с помощью которых создают самостоятельные сборочные комплекты вала с подшипниками. Так, в подшипниковом узле вала-шестерни конической передачи установка стакана является обязательной. В этой конструкции регулировку подшипников осуществляют с помощью круглой шлицевой гайки, которую стопорят многолапчатой шайбой, а регулировку конического зацепления производят с помощью тонких прокладок.

В зависимости от осевой нагрузки, частоты вращения и принятой конструкции подшипникового узла (внутреннее кольцо подшипника на валу крепят разными способами (рис. 5) — упором в заплечик вала (а), концевой шайбой (б) круглой шлицевой шайкой (в).

Наружное кольцо подшипника закрепляют упором в торец крышки подшипника, между торцом крышки и упорным заплечиком корпуса, или упорны плоским пружинным кольцом 1 (рис.6, б) и др. В конструкциях с разъемными корпусами применяют цельные кольца 3 большого сечения и закладные крышки 2 (рис. 6, в).

***

Смазывание подшипников качения

Смазочные материалы в подшипниках уменьшают трение и шум, выполняют охлаждающую функцию, отводя тепло от деталей, заполняют зазоры в уплотнениях, обеспечивая герметичность подшипникового узла, защищают детали подшипника от коррозии, а также смывают с тел качения и колец продукты различные загрязнения и продукты износа.

Для смазывания подшипников качения применяют пластичные, жидкие и твердые смазочные материалы, свойства которых описаны здесь.

Пластичные смазочные материалы применяют для подшипников качения при окружной скорости поверхности вала до 10 м/с. Корпус подшипникового узла заполняют смазочным материалом в объеме 40…70% его свободного пространства. В некоторых случаях применяются подшипники закрытого типа, в которых смазочный материал, заложенный при сборке на заводе-изготовителе, сохраняется в течение всего срока эксплуатации.

Пластичные смазочные материалы экономичны, хорошо защищают подшипник от коррозии, не требуют сложных уплотнений, длительное время сохраняют свои физические свойства и не требуют замены.

Для подшипников общего назначения применяют пластичные смазочные материалы: ЦИАТИМ-201, Литол-24, различные солидолы и др.

Жидкие смазочные материалы (нефтяные масла и др.) используют для подшипников при окружных скоростях вала свыше 10 м/с. В зависимости от условий работы применяют различные способы подачи масла в подшипники (масляная ванна, капельное смазывание, разбрызгивание и др.). При частоте вращения вала до 3000 об/мин уровень масла должен быть ниже центра нижнего тела качения подшипника во избежание значительных гидравлических потерь. В редукторах и коробках передач часто применяют подачу масла разбрызгиванием из масляной ванны одним из быстровращающихся колес или специальными разбрызгивающими крыльчатками. Для защиты подшипников от избытка масла применяют маслоотражательные кольца (рис. 2).

Нефтяные масла более стабильны, обладают значительно меньшим внутренним трением, чем пластичные смазочные материалы, могут работать при относительно низких температурах. Однако такие смазочные материалы нуждаются в уплотнении узлов, чтобы избежать утечек и потерь.

Твердые смазочные материалы обычно применяют для подшипников, работающих в особых условиях. Например, при температурах до 300 ˚С применяют коллоидальный графит, а при работе в вакууме — дисульфид молибдена. Твердые смазочные материалы, в отличие от пластичных и жидких, не выполняют охлаждающих, моющих и защитных функций.

На практике стремятся смазывать подшипники качения тем же смазочным материалом, которым смазывается весь механизм (редуктор, коробка передач и т. п.). Периодичность замены смазочного материала устанавливают в зависимости от условий работы. При рабочей температуре до 50 ˚С масло следует менять один раз в год и проверять состояние тел качения и рабочих поверхностей колец подшипника.

***

КПД подшипников качения

В подшипниках качения имеют место потери энергии, которые обусловлены наличием трения качения между телами качения и кольцами, а также трение скольжение между телами качения и сепаратором, между элементами подшипника и уплотнениями. Кроме того, часть энергии теряется из-за преодоления гидравлического сопротивления смазочного материала, обладающего высокой вязкостью. Тем не менее, энергетические потери в подшипниках качения невелики, и обычно не превышают 0,005…0,1 % для одной пары подшипников, т. е. КПД такой пары составляет η = 0,99…0,995. Это несколько выше КПД подшипников скольжения.

***

Уплотнительные устройства

Для защиты от попадания в подшипник влаги и загрязнений, а также для предотвращения утечек смазочного материала подшипниковые узлы снабжают уплотнительными устройствами различной конструкции.

Широкое распространение получили манжетные уплотнения (рис. 4). Их применяют при окружных скоростях до 15 м/с. Они достаточно надежны, обладают хорошими уплотняющими свойствами.

Щелевые уплотнения (рис. 2) применяют для подшипниковых узлов, работающих в чистой среде при скоростях до 5 м/с. Зазоры в них заполняют пластичным смазочным материалом.

Лабиринтные уплотнения (рис. 7) являются бесконтактными, они пригодны для скоростей до 30 м/с. Уплотняющий эффект в лабиринтных уплотнениях создается чередованием радиальных и осевых зазоров, которые образуют длинную узкую извилистую щель. Зазор в лабиринте заполняют пластичным смазочным материалом независимо от вида смазочного материала подшипника. Радиальные зазоры получают изготовлением деталей при посадке h21/d11.

Центробежные уплотнения применяют при окружных скоростях свыше 0,5 м/с. При смазывании подшипника пластичным смазочным материалом с внутренней стороны корпуса устанавливают маслосбрасывающие кольца 2 (см. рис. 2) так, чтобы они выступали за стенку корпуса. Попадающее из картера на кольца во время работы жидкое горячее масло отбрасывается центробежной силой и не попадает в полость размещения пластичного смазочного материала, не вымывает его.

В ответственных конструкциях применяют комбинированные уплотнения в различных сочетаниях, например, лабиринтно-щелевое уплотнение (рис. 8).

***

Монтаж и демонтаж подшипников

При выполнении разборочных и сборочных работ с подшипниковыми узлами следует выполнять определенные требования, предотвращающие повреждение или поломку деталей.

Перед монтажем подшипники тщательно два-три раза промывают в 6 % -ном растворе нефтяного масла, в бензине или в горячем (70…75 ˚С) антикоррозионном водном растворе и проверяют на легкость вращения колец. Посадочные поверхности вала и корпуса промывают в керосине и насухо протирают чистыми салфетками.

Для облегчения установки подшипника вал слегка смазывают, а подшипник предварительно нагревают до 80…90 ˚С в горячем нефтяном масле или с помощью электроиндукционной установки. Силу запрессовки прикладывают к тому кольцу, которое монтируют с натягом (рис. 9).

Передача монтажных усилий через тела качения недопустима.

Демонтируют подшипники при помощи специальных съемников (рис. 10), исключающих удары по деталям. Во избежание поломки деталей или появления вмятин на дорожках качения при демонтаже подшипник захватывают за внутреннее кольцо при демонтаже с вала, и за наружное кольцо при демонтаже из корпуса.

***

Статьи по теме «Подшипники качения»:

Общие сведения о подшипниках качения

Характеристика основных типов подшипников качения

Расчет и подбор подшипников качения на заданный ресурс и статическую грузоподъемность

Примеры решения задач на подбор подшипников

Обозначение и маркировка импортных подшипников

k-a-t.ru

Подшипниковый узел — это… Что такое Подшипниковый узел?

Подшипниковый узел — элемент конструкции, объединяющий подшипник и корпус подшипника, и состоящий из следующих компонентов:

- корпус из чугуна или специальных материалов. Может состоять из двух или более частей, которые могут быть привинчены на посадочную поверхность болтами;

- один или несколько подшипников, которые устанавливаются непосредственно на вал или присоединяются при помощи закрепительной втулки;

- уплотнительная система, защищающая подшипники при работе;

- устройство для повторной смазки подшипников во время работы.

Подшипниковые узлы впервые были изготовлены в Японии. Позже производство подшипников в корпусе началось в Европе и Америке.Подшипниковые узлы выпускаются под марками SNR, SKF, INA, Koyo, NTN, TIMKEN, FYH, ASAHI.

Наиболее распространенные типы стандартных корпусов подшипников:

- разъемные стационарные корпуса;

- цельные стационарные корпуса;

- фланцевые корпуса;

- натяжные корпуса.

Монтаж подшипниковых узлов

При монтаже подшипниковых узлов для обеспечения технически правильной установки подшипника и продления срока его эксплуатации, важно следовать следующим рекомендациям.

- Чтобы не повредить подшипник в результате неправильного монтажа, укрепите, прежде всего, корпус подшипника на основании до фиксации внутреннего кольца в его окончательном положении. В противном случае может создаться нежелательное осевое напряжение и, как следствие, преждевременный отказ.

- Для облегчения монтажа концы вала должны иметь фаски.

- Для фиксации подшипника на валу могут быть использованы три способа:винт (болт) внутреннего кольца,хомут или бугель эксцентрика, стяжные муфты.

- Необходимо проследить, чтобы винт для фиксации подшипника был достаточно отпущен и не выступал во внутреннее отверстие внутреннего кольца. В противном случае монтаж будет затруднен и вал может быть поврежден. Для нормальной посадки внутренние кольца насаживаются на вал в сборе с уплотнением. Если тугая посадка действительно необходима, внутренние кольца должны прогоняться с помощью трубы из меди или из пластика.

- Избегайте прямых ударов молотком по подшипникам и их корпусам.

- После окончания монтажа вал должен быть провернут от руки для подтверждения возможности свободного вращения.

- В процессе эксплуатации корпус подшипника должен находиться под действием давления, а не растяжения. При необходимости используйте натяжные подшипники, у которых натяжной регулировочный болт упирается в корпус.

- Корпуса подшипников из чугуна не приспособлены для значительно меняющихся нагрузок и для переменных осевых нагрузок. В этих случаях предпочтительно использовать корпуса из литой стали или литья со сфероидальным графитом.

- При монтаже подшипников на длинных валах или при значительном удалении подшипников друг от друга, рекомендуется фиксирующий винт не затягивать, учитывая осевые расширения вала.

- Если требуется точное позиционирование подшипника, возможно фиксировать некоторые типы корпусов с помощью центрирующих штифтов цилиндрических или конических.

См. также

Подшипник

Ссылки

Подшипниковые узлы и корпусные подшипники

Подшипник.ру — информация о подшипниках и производителях подшипников

dic.academic.ru