Устройство токарно-винторезного станка модели 1К62

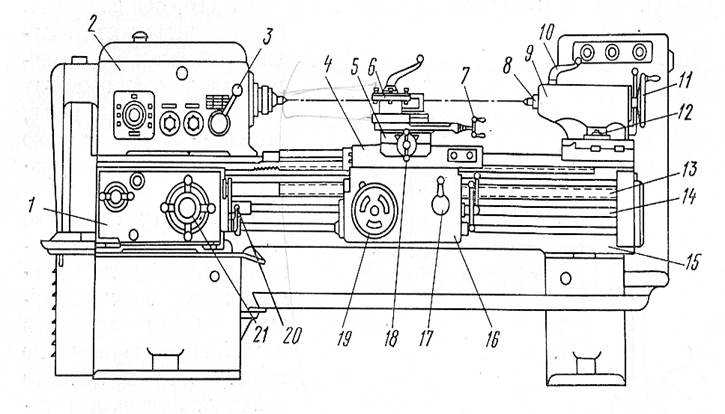

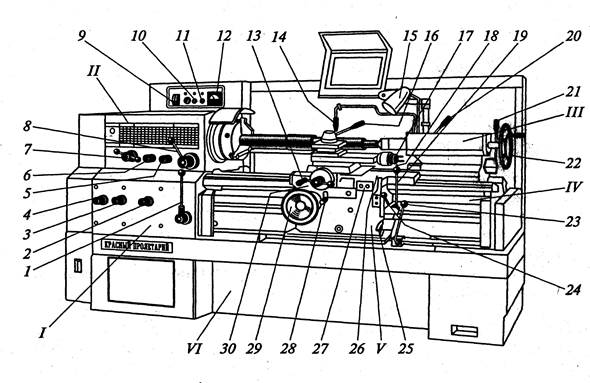

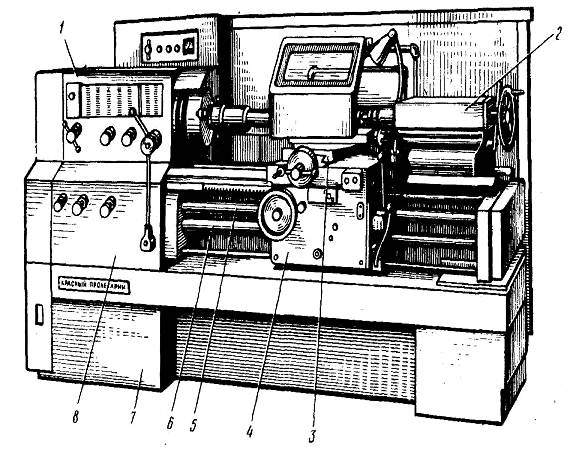

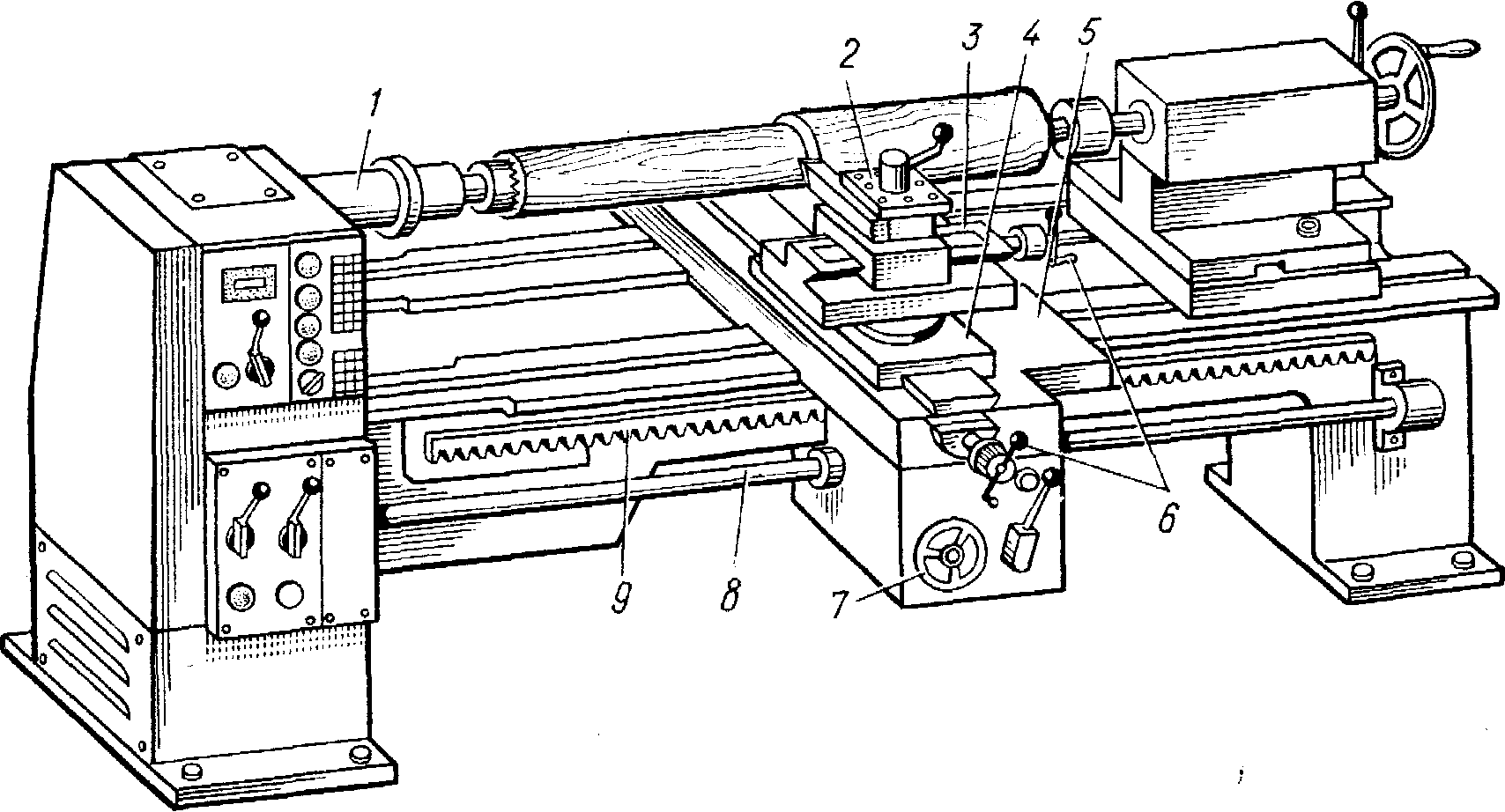

Общее описание. Общий вид токарно-винторезного станка модели 1К62 завода «Красный пролетарий» им. А. И. Ефремова пока зан на рис. 21.

Основные части этого станка, присущие любому токарно-винторезному станку, — неподвижная передняя бабка 1, подвижная и >закрепляемая в рабочем положении задняя бабка 3 и подвижный в работе суппорт 2, в резцедержателе которого крепится резец. Суппорт управляется с помощью механизмов фартука 4 и получает движение от коробки подач 6. Все эти части станка размещаются на станине 5.

Станок является универсальным и предназначен для работы в условиях индивидуального и мелкосерийного производства. На нем можно обрабатывать детали диаметром до 400 мм, а из прут ковой заготовки — диаметром до 45 мм.

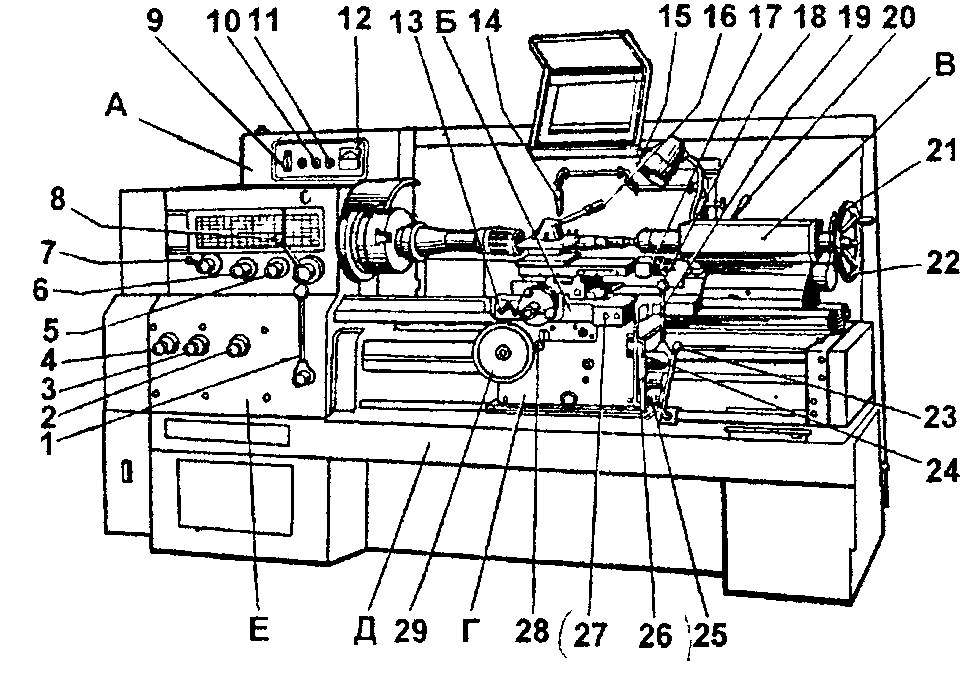

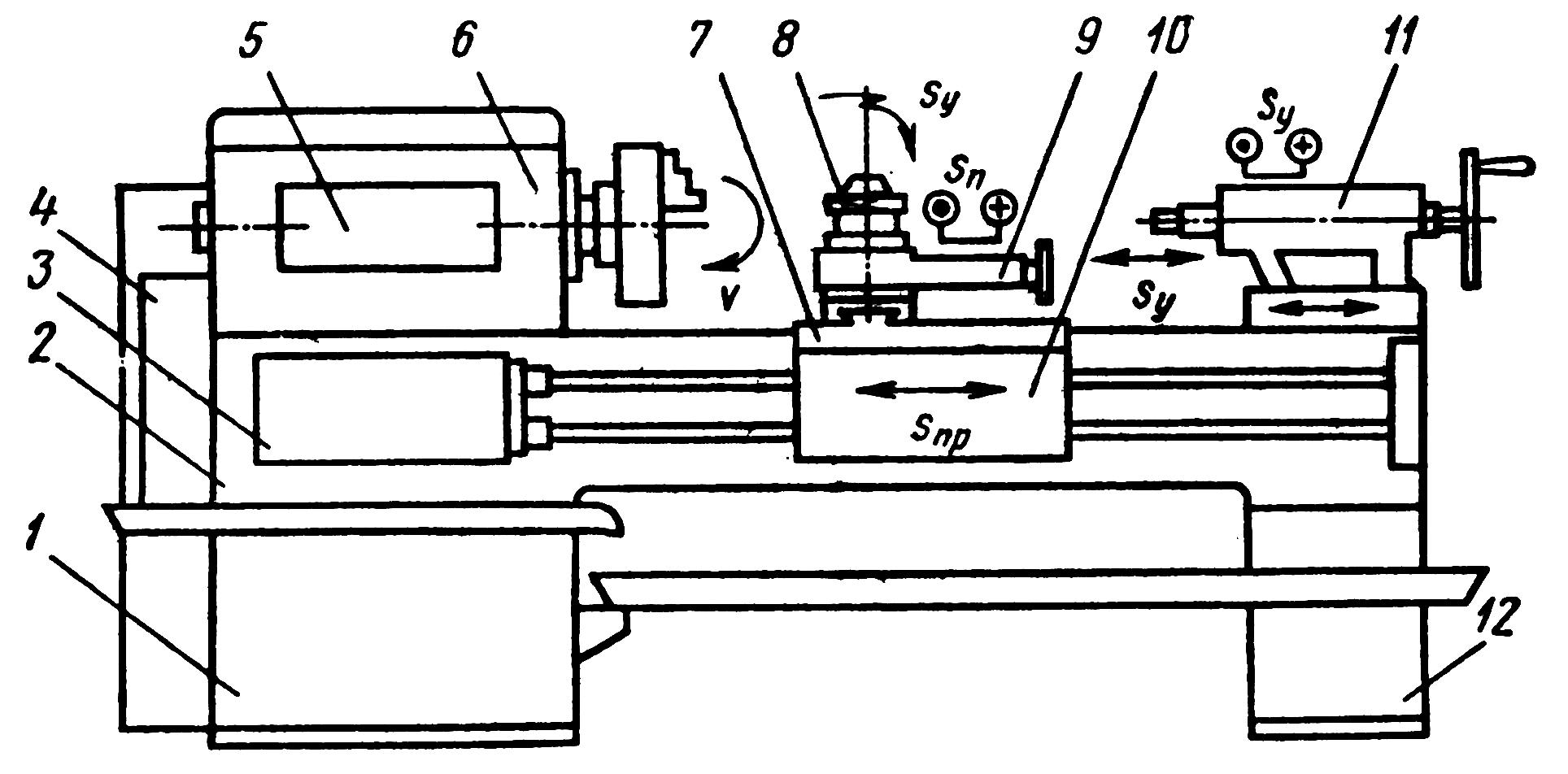

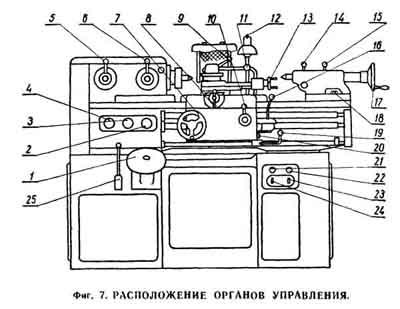

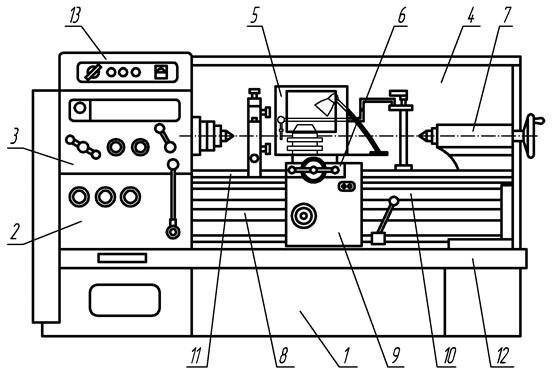

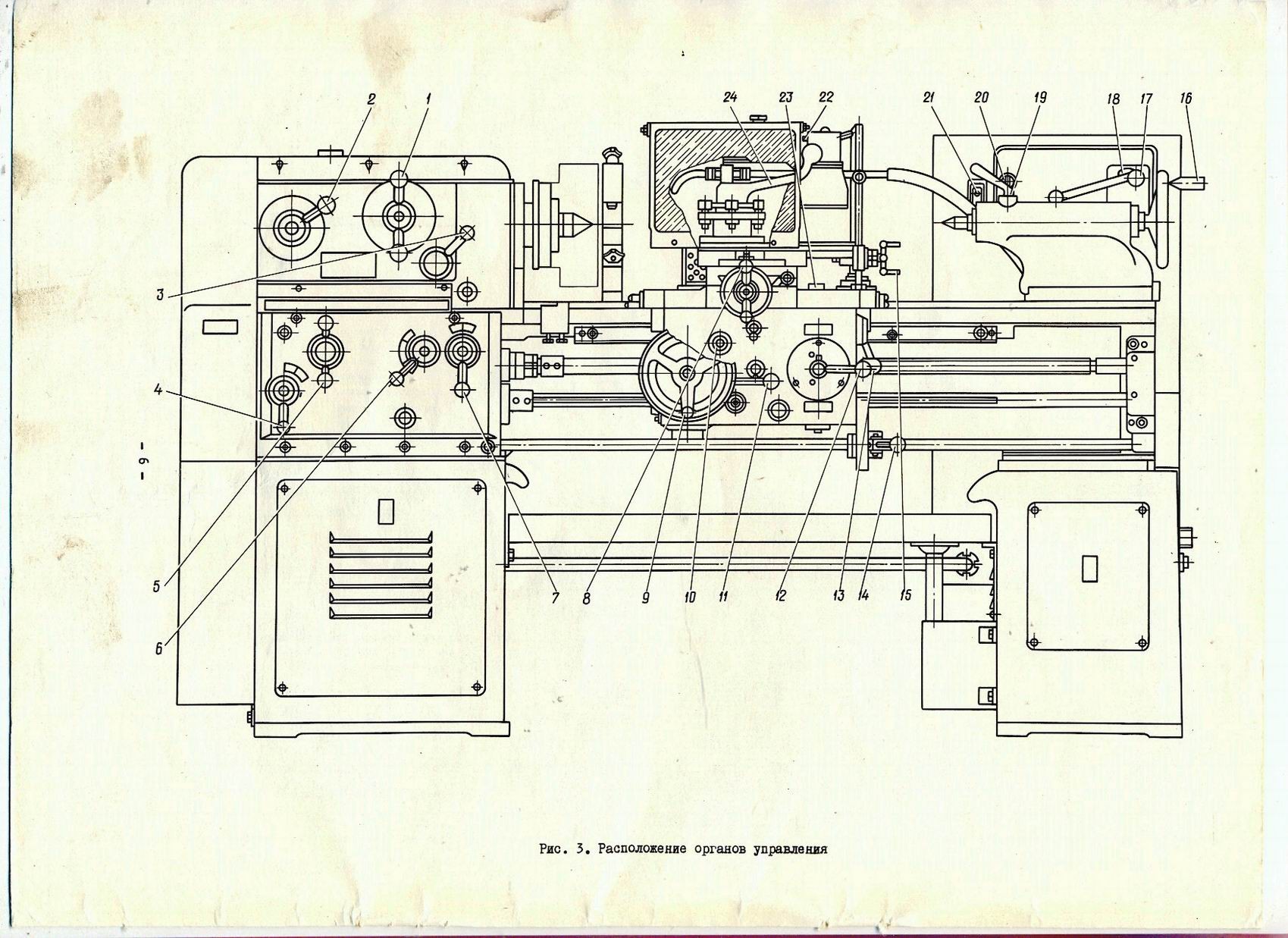

Основные части станка, органы управления и средства для за крепления заготовок показаны на рис. 22.

В подшипниках передней бабки 39 вращается шпиндель 5 — глав ный вал станка, на правом конце которого крепится патрон 6 или другое приспособление для закрепления обрабатываемой детали.

Коробка скоростей устроена таким образом, что при постоянном числе оборотов в минуту электромотора числа оборотов шпинделя можно изменять в довольно широких пределах. Так, рассматривае мый станок имеет 23 скорости шпинделя — от 12,5 до 2000 об/мин. Такое количество скоростей вращения шпинделя дает возможность установить скорость резания, наиболее подходящую для различных работ. Пуск станка, остановка его и изменение направления вращения шпинделя осуществляются при помощи рукояток 26 или 34, расположенных для удобства токаря в разных концах станка.

Рис.21. Общий вид токарного станка модели 1К62.

Станина станка 27 коробчатой формы с поперечными ребрами меет две призматические закаленные направляющие; переднюю — для передвижения суппорта 33 и заднюю — для перемещения задней бабки 19 (их видно на рис. 21).

В пиноли 12 задней бабки устанавливается центр 11. Задняя > бабка может быть установлена на различном расстоянии от ней и закреплена с помощью рукоятки 16. Более прочное закрепление осуществляется завертыванием гайки 22, Кроме того, можно перемещать пиноль бабки вращением маховичка 18 и закреплять в требуемом положении рукояткой 13. Корпус задней бабки установлен на промежуточной плите 21, расположенной на направляющих станины. Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Рис.22. Токарно-винторезный станок модели 1К62.

Прямая линия, соединяющая вершины переднего и заднего центров, при среднем положении задней бабки, когда ось заднего центра совпадает с осью переднего центра, называется центровой линией станка. . Она параллельна направляющим станины.

Режущий инструмент (резец) закрепляется на суппорте 33. Суппорт состоит из нескольких частей, перемещающихся в разных >направлениях. Это обеспечивает возможность осуществления подачи резца — продольной, параллельной центровой линии станка, и поперечной, перпендикулярной к этой линии. Верхняя часть суппорта может быть повернута около вертикальной оси; подачу резца при этом можно осуществить под углом к центровой линии станка, что требуется при обработке конических поверхностей.

Все подачи резца могут быть ручными, а продольная и поперечная — также и автоматическими. Продольная ручная подача осуществляется> вращением маховика 31, расположенного, как и многие другие рукоятки управления подачами станка, на передней стенке фартука 30 суппорта.

Поперечная ручная подача производится вращением рукоятки 7, а подача верхней (поворотной) части суппорта — посредством рукоятки 8.

Автоматические подачи резца заимствуются от ходового винта 24 или от ходового вала 25, получающих вращение с разными скоростями от коробки подач 37. Ходовой винт используется при наре>зании резьб, ходовой вал — при всех остальных токарных работах.

Включение подачи, заимствуемой от ходового винта и ходового вала, осуществляется при помощи рукояток 35 и 36. Кнопка 32 служит для выключения реечного зубчатого колеса из рейки при нарезании резьбы. Рукояткой 28 производится включение и вы ключение разъемной гайки ходового винта, а рукояткой 10 — подач, заимствуемых от ходового вала. Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 3 служит для реверсирования (изменения направле ния вращения) ходового винта, что вызывает изменение направления перемещения суппорта, необходимое при нарезании левых резьб.

Коробка подач связана зубчатыми колесами через гитару, расположенную под кожухом 38, со шпинделем станка, так что скорости вращения шпинделя и величина подачи резца получаются всегда -согласованными. Коробка подач устроена таким образом, что, устанавливая в разные положения рукоятки 35 и 36 и пользуясь также рукояткой 2, можно получать (через ходовой винт) подачи, соответствующие шагам всех принятых по ГОСТу метрическихи дюймовых резьб и большое количество различных подач (через ходовой вал), необходимых при остальных токарных работах.

Используя сменные шестерни гитары, можно нарезать модульные и питчевые резьбы. Посредством рукоятки 2 шаг нарезаемой резьбы может быть увеличен в 2,8 или в 32 раза, а также может производиться деление при нарезании многоходовых резьб (причисле ходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60).

Используя все возможные передачи коробки подач, на рассматриваемом станке можно нарезать метрические резьбы с шагом от 1 до 192 мм, дюймовые с числом витков от 2 до 24 на 1″, модульные с шагом в модулях от 0,5 до 48 и питчевые с шагом в питчах от 1 до 96.

Кроме того, на станке можно получить при работе через ходовой вал продольные автоматические подачи от 0,070 до 4,16 мм/об и поперечные от 0,035 до 2,08 мм/об.

Пуск и остановка главного электродвигателя осуществляются нажатием на кнопку 29, включение насоса для подачи эмульсии, размещенного в правой тумбе станка, — с помощью выключателя 14. Для включения электроэнергии и освещения служат выключатели 15 -и 17.

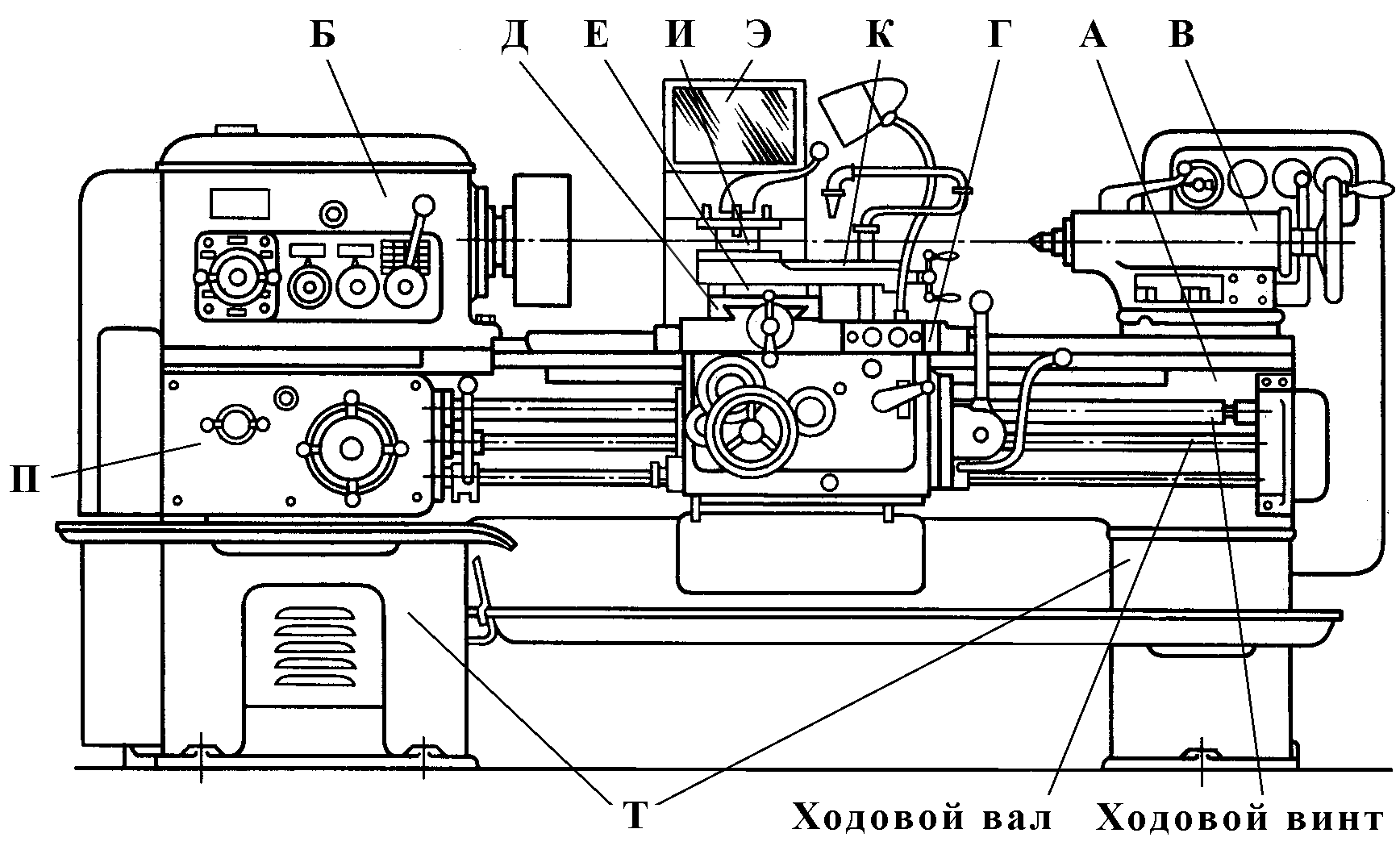

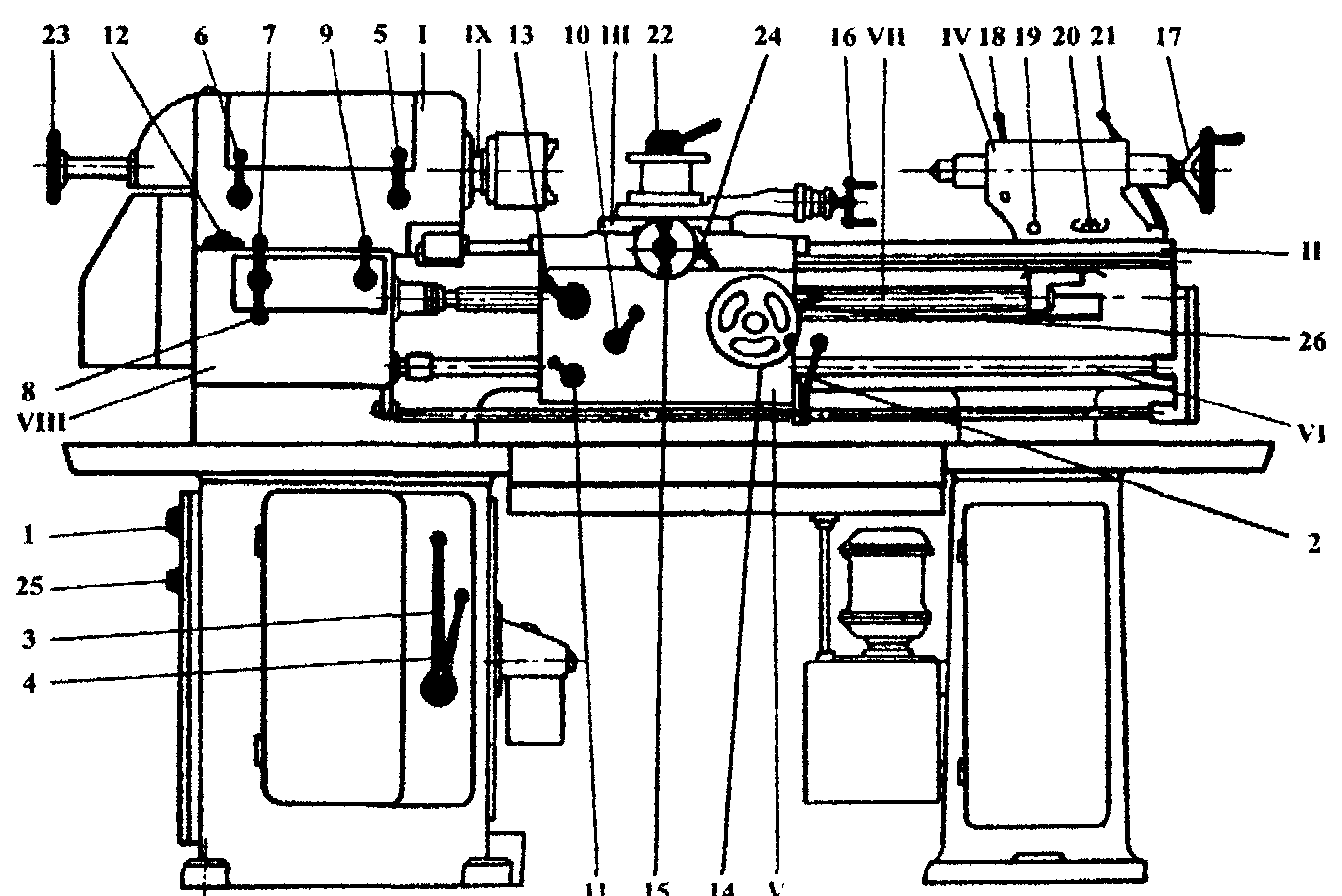

Кинематика станка. На рис. 23 изображена кинематическая схема станка. Перед ее изучением следует рассмотреть табл.3 и усвоить условные обозначения элементов кинематических цепей.

От главного электродвигателя клиноременной передачей с от ношением 142—254 (диаметры шкивов) вращение передается валу коробки скоростей. На валу установлены многодисковые фрикционы (устройство их описано ниже), при помощи которых переключением муфты М1 можно передавать шпинделю правое или левое, вращение (прямой или обратный ход).

При прямом ходе (перемещение муфты М1 влево) вал может получить две скорости. Это осуществляется перемещением подвижного блока зубчатых колес Б1 вследствие чего вращение будет передаваться через зубчатые пары колес либо 56—34, либо 51—39. При включении муфты М1 на обратный ход (перемещение муфты вправо) передача осуществится через две пары зубчатых колес 50— 24 и 36—38, что и приведет к изменению направления вращения.

С вала на вал III с помощью тройного блока зубчатых колес Ба вращение передается через колеса 29—47, 21—55 (как показано на схеме) или 38—38. Вал, таким образом, может получить шесть различных рабочих скоростей.

Включением блока Б5 влево, как это показано на схеме, шесть скоростей можно передать на шпиндель (вал VI) через пару зубчатых колес 65—43. При переводе блока Б5 вправо, через колеса 26—52 вращение с вала на вал VI передается через перебор. Перебором называется группа колес, размещенных на валах, IV и У, с помощью которых количество скоростей умножается, одновременно понижаясь в численном значении. Меняя положение блоков Б3 и Б4 на валу IV, передачу можно осуществить через колеса 22—88

Рис.23. Кинематическая схема токарно-винторезного станка модели 1К62.

и 22—88 (как показано на схеме) или 22—88 и 45—45, или 45—45 и 22—88 или 45—45 и 45—45, в результате чего будут получены соответственно передаточные отношения 1/16, 1/4, и 1. Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

К коробке подач передача идет через промежуточный вал VII и установленный на нем передвижной блок Б6. Движения подач заимствуются либо от шпинделя через зубчатые колеса 60—60, когда этот блок (блок звена увеличения шага) находится в крайнем левом положении, как показано на схеме, либо от вала через зубчатые колеса 45—45, как на схеме показано условным пунктиром, когда блок Б6 перемещен в крайнее правое положение. В последнем случае в зависимости от передаточного отношения перебора подачи и шаг резьбы увеличиваются в 2, в 8 или в 32 раза.

Реверс, служащий для изменения направления вращения ходового винта, имеет две скорости правого и одну скорость левого вращения. При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При нарезании модульных и питчевых резьб сменные блоки переворачиваются и вращение передается зубчатыми колесами 64—95—97. Далее передача для нарезания дюймовых, питчевых и торцовых резьб производится, как показано на схеме, при включенном зубчатом колесе 35, установленном на валу Xи выключенных муфтах М2, М3 и М4. Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Двухвенцовый блок Б10 передает вращение ходовому валику XVII через двухвенцовый неподвижный блок 56, обгонную муфту Мо и вал XV для осуществления механических подач суппорта. При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

От ходового валика XVII вращение через зубчатые колеса 27—20—28, предохранительную муфту Мп и червячную передачу 4—20 сообщается валу XIX (на схеме механизм фартука показан условно развернутым на 90°). Вал связан передним зубчатым колесом 40 непосредственно с зубчатыми венцам и кулачковых муфт М7 и М9, а задним колесом 40 через паразитное колесо 45 — с зубчатыми венцами кулачковых муфт М6 и M8 (см. штриховые линии на схеме).

При сцеплении кулачковых муфт М6 или М7 (ручная подача) вращение от вала XX через зубчатые колеса 14—66 передается валу — XXI — с закрепленным на нем зубчатым колесом 10. Обкатыванием колеса по рейке осуществляется продольная подача суппорта. На валу XXI смонтирован лимб продольной подачи с ценой деления 1 мм.

Поперечная подача суппорта в ту или иную сторону включается муфтами М8 или М9 (ручная), после чего вращение от вала XXII передается поперечному ходовому винту XXIII зубчатыми колесами 40—61—20.

Быстрые перемещения суппорта в продольном и поперечном направлениях осуществляются от отдельного электродвигателя через клиноременную передачу 85—147, ходовой валик XVII и далее по тем же кинематическим цепям фартука, по которым суппорту сообщаются движения рабочих подач. Скорость быстрых продольных перемещений суппорта равна 3,4 м/мин, а поперечных — 1,7 м/мин.

Устройство и классификация токарно-винторезных станков

Токарно-винторезный станок

Устройство и классификация

Токарно-винторезные станки предназначены для обработки, включая нарезание

резьбы, единичных деталей и малых групп деталей. Однако бывают станки без

ходового винта. На таких станках можно выполнять все виды токарных работ,

кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют

токарно-винторезные станки, являются наибольший диаметр D обрабатываемой

заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая

длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших

диаметров обработки для токарно-винторезных станков имеет вид: D = 100,

125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее

до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием

между центрами станка. Выпускаемые станки при одном и том же значении D

могут иметь различные значения L. По массе токарные станки делятся на легкие

— до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные

— до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм).

Легкие токарные станки применяются в инструментальном производстве, приборостроении,

часовой промышленности, в экспериментальных и опытных цехах предприятий.

Эти станки выпускаются как с механической подачей, так и без нее.

Ряд наибольших

диаметров обработки для токарно-винторезных станков имеет вид: D = 100,

125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее

до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием

между центрами станка. Выпускаемые станки при одном и том же значении D

могут иметь различные значения L. По массе токарные станки делятся на легкие

— до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные

— до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм).

Легкие токарные станки применяются в инструментальном производстве, приборостроении,

часовой промышленности, в экспериментальных и опытных цехах предприятий.

Эти станки выпускаются как с механической подачей, так и без нее. На средних

станках производится 70 — 80% общего объема токарных работ. Эти станки

предназначены для чистовой и получистовой обработки, а также для нарезания

резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью

и широким диапазоном частот вращения шпинделя и подач инструмента, что

позволяет обрабатывать детали на экономичных режимах с применением современных

прогрессивных инструментов из твердых сплавов и сверхтвердых материалов.

Средние станки оснащаются различными приспособлениями, расширяющими их

технологические возможности, облегчающими труд рабочего и позволяющими

повысить качество обработки, и имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом

машиностроении, а также в других отраслях для обработки валков прокатных

станов, железнодорожных колесных пар, роторов турбин и др.

На средних

станках производится 70 — 80% общего объема токарных работ. Эти станки

предназначены для чистовой и получистовой обработки, а также для нарезания

резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью

и широким диапазоном частот вращения шпинделя и подач инструмента, что

позволяет обрабатывать детали на экономичных режимах с применением современных

прогрессивных инструментов из твердых сплавов и сверхтвердых материалов.

Средние станки оснащаются различными приспособлениями, расширяющими их

технологические возможности, облегчающими труд рабочего и позволяющими

повысить качество обработки, и имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом

машиностроении, а также в других отраслях для обработки валков прокатных

станов, железнодорожных колесных пар, роторов турбин и др. электронное табло цена доступная для вас на сайте www.rusimpuls.ru

электронное табло цена доступная для вас на сайте www.rusimpuls.ru

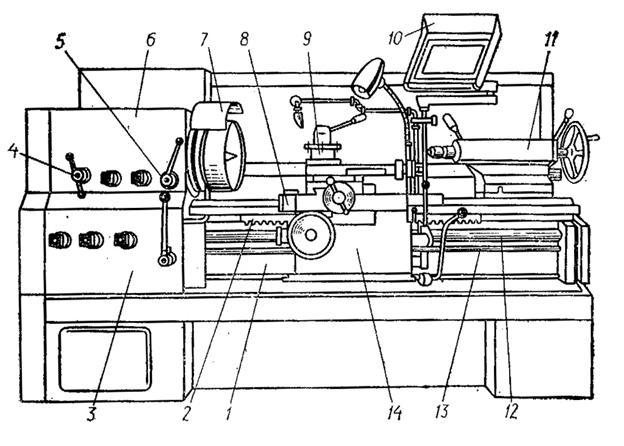

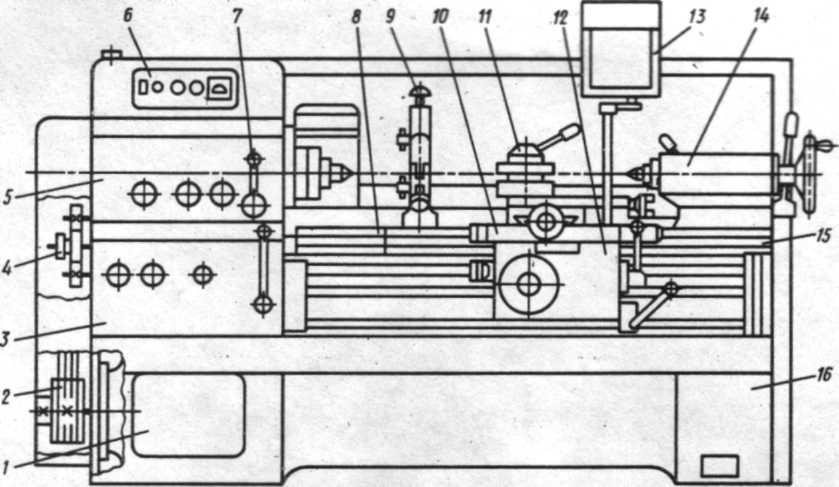

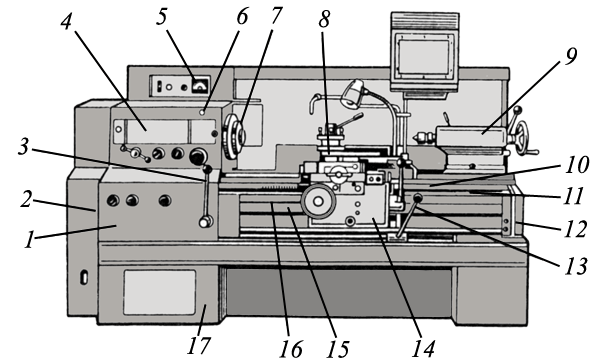

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13 — коробка скоростей, 14 — шпиндель

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют

одинаковое название, назначение и расположение. Смотри рисунок вверху.

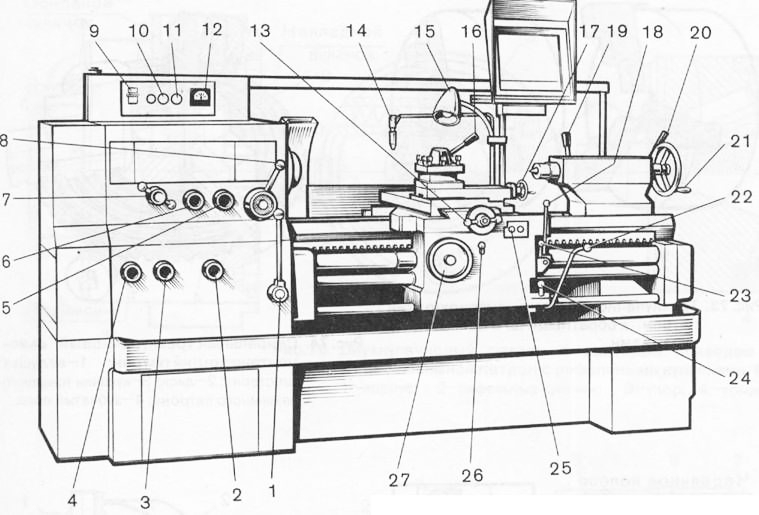

Типичный токарно-винторезный станок 16К20 завода «Красный пролетарий» показан

на рисунке внизу.

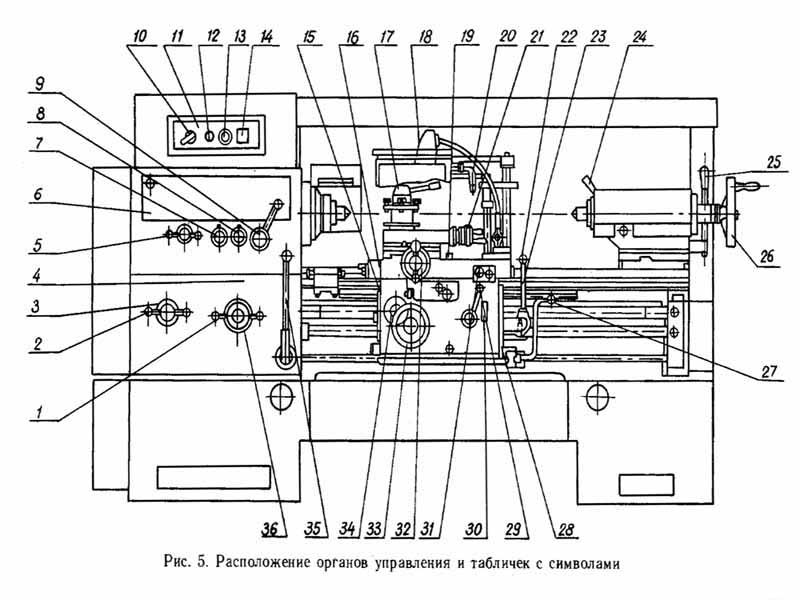

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок; Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины

Назначение и устройство токарно-винторезного станка ТВ-6

Назначение и устройство токарно-винторезного станка ТВ-6

18. Назначение

и устройство токарно-винторезного станка ТВ-6

Назначение

и устройство токарно-винторезного станка ТВ-6

В школьных мастерских применяются токарно-винторезные станки, которые предназначены для обработки тел вращения (валов, колец, дисков и др.), нарезания резьбы и сверления осевых отверстий.

В токарно-винторезном станке, как в любой другой технологической машине (сверлильном станке, токарном станке по дереву и др.), есть электродвигатель, передаточный механизм, рабочий орган (шпиндель) и система управления.Рис. 61. Виды механических передач, применяемых в токарном станке: а — ременная; б — зубчатая; в — реечная

В передаточном

механизме станка применяются механические передачи: ременная (рис. 61,

а), зубчатая (рис. 61, б), реечная (рис. 61, в). Детали передач,

которые передают движение, называются ведущими (шкив с диаметром

D1

и

зубчатое колесо с числом зубьев

Z1

на рис. 61). Детали, которые воспринимают это движение, называются ведомыми (шкив

с диаметром

D2

и шестерня с числом зубьев

Z2

на рис.

61).

61). Детали, которые воспринимают это движение, называются ведомыми (шкив

с диаметром

D2

и шестерня с числом зубьев

Z2

на рис.

61).

Важной характеристикой механических передач является передаточное отношение и. Оно показывает отношение частоты вращения ведущей детали к частоте вращения ведомой. Для ременной передачи оно может быть вычислено по формуле: и = D1 / D2, а для зубчатой передачи — и = Z1 / Z2. Например, при числе зубьев ведущего колеса Z1 = 40 и при числе зубьев ведомого колеса Z2 = 20 получаем: и = 40 / 20 = 2.

На рис. 62 показан общий вид школьного токарно-винторезного станка ТВ-6, а на рис. 63 — его кинематическая схема.

Рис. 62. Токарно-винторезный станок ТВ-6: 1,2 — рукоятки переключения скоростей вращения ходового вала и ходового винта; 3 — рукоятка переключения гитарного механизма; 4, 5 — рукоятки переключения скоростей вращения шпинделя; 6 — рукоятка поперечной подачи суппорта; 7 — рукоятка закрепления резцедержателя; 8 — рукоятка перемещения верхних салазок; 9 — рукоятка крепления пиноли; 10 — рукоятка крепления задней бабки; 11 — маховик подачи пиноли; 12, 13 — рукоятки управления механической подачей; 14 — кнопка; 15 — маховик перемещения суппорта; 16 — кнопки включения и отключения электродвигателя

Основанием станка является станина, установленная на двух тумбах. В левой тумбе находится электродвигатель. На станине крепятся передняя бабка, задняя бабка и суппорт.

В передней

бабке размещена коробка скоростей, которая осуществляет изменение

частоты вращения ведомого вала. На шпинделе крепится приспособление для

крепления заготовки (токарный патрон и др.).

На шпинделе крепится приспособление для

крепления заготовки (токарный патрон и др.).

Коробка подач — это механизм, позволяющий изменять скорость перемещения суппорта.

Суппорт предназначен для закрепления и перемещения режущего инструмента или заготовки. Суппорт содержит трое салазок и резцедержатель.

Продольные салазки (каретка) прикреплены к фартуку суппорта и двигаются по направляющим станины механически или вручную с помощью рукоятки 15 (рис. 62).

Поперечные

салазки

перемещаются

вручную рукояткой 6. Верхние салазки закреплены на поворотной плите и

могут поворачиваться на угол до 40° (для точения конических поверхностей).

Перемещаются верхние салазки вручную рукояткой 8. Для отсчета перемещений

предусмотрены специальные устройства — лимбы.

Задняя бабка служит для поддержания конца длинных заготовок при помощи центра, а также для закрепления и подачи сверл и зенковок. Она может перемещаться по направляющим станины и закрепляться неподвижно рукояткой 10. В верхней части корпуса задней бабки находится пиноль, которую можно перемещать маховиком 11 и фиксировать рукояткой 9.

Точение деталей осуществляется за счет срезания резцом стружки с вращающейся заготовки. Вращательное движение заготовки называют главным. Главное движение обеспечивается за счет передачи движения по цепочке (рис. 63): двигатель — ременная передача — коробка скоростей — шпиндель с патроном и заготовкой.

Поступательное

движение резца, которое обеспечивает непрерывность снятия слоя металла, называют

движением подачи. Движение подачи обеспечивается цепочкой:

двигатель — ременная передача — коробка скоростей — коробка подач — фартук

суппорта — суппорт с резцом.

Рис. 63. Кинематическая схема токарно-винторезного станка ТВ-6:

1 — передняя бабка; 2 — суппорт; 3 — задняя бабка; 4 — фартук;

5 — коробка подач; 6 — электродвигатель; 7 — гитара

На предприятиях применяются более сложные токарно-винторезные станки. На таких станках закрепление заготовок, резцов, перемещение задней бабки выполняются механическим путем. В массовом производстве, где необходимо изготавливать большое количество одинаковых деталей, применяют токарные станки-автоматы, которые без участия человека по заданной программе выполняют подачу и закрепление заготовок, смену и закрепление инструмента, токарную обработку на необходимых режимах и др.

Токарные работы на

предприятиях выполняют токари. Токарь — одна из наиболее распространенных

рабочих профессий по обработке металла. Эта профессия подразделяется на

несколько специальностей: токарь, токарь-карусельщик, токарь-револьверщик,

токарь-расточник и др. Токарь должен знать устройство станков, основы черчения,

назначение и правила применения различных инструментов и приспособлений, уметь

пользоваться контрольно-измерительными приборами, разбираться в свойствах

металлов и сплавов и др.

Токарь — одна из наиболее распространенных

рабочих профессий по обработке металла. Эта профессия подразделяется на

несколько специальностей: токарь, токарь-карусельщик, токарь-револьверщик,

токарь-расточник и др. Токарь должен знать устройство станков, основы черчения,

назначение и правила применения различных инструментов и приспособлений, уметь

пользоваться контрольно-измерительными приборами, разбираться в свойствах

металлов и сплавов и др.

Практическая работа

Ознакомление с устройством токарно-винторезного у станка ТВ-6

1. Осмотрите токарно-винторезный станок и назовите его основные части.

2. Рассмотрите

кинематическую схему токарно-винторезного станка ТВ-6 (рис.63) и разберитесь,

каким образом передается от электродвигателя главное движение заготовке и

движение подачи инструменту.

3. Изобразите в рабочей тетради кинематическую схему одной из частей станка (по указанию учителя).

Новые термины: Токарно-винторезный станок, механические передача (ременная, зубчатая, реечная), ведущее и ведомое звено передачи, передаточное отношение, станина, передняя бабка, коробка скоростей, коробка подач, суппорт, лимб, задняя бабка, главное движение, движение подачи, токарь.

Вопросы и задания

1. Назовите виды механических передач.

2. Что такое ведущее звено передачи? Ведомое?

3. Что называется передаточным отношением механической передачи?

4. Укажите

назначение токарно-винторезного станка и назовите операции, выполняемые на нем.

5. В чем сходство токарно-винторезного станка и токарного станка для обработки древесины?

6. Почему токарный станок относится к технологическим машинам?

7. Что такое главное движение и движение подачи?

Сайт управляется системой uCozТокарно винторезный станок

Общее описание токарно-винторезного станка

Токарно винторезный станок – оборудование, которое используется для обработки заготовок из металлов и других материалов точением (резанием). С помощью токарных станков осуществляют расточку и обточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование, развертывание отверстий и другие работы.

На Токарно винторезном станке простой принцип работы: заготовка, которая зажата в горизонтальном положении, начинает вращаться и резцом, который подвижен, снимается не нужный материал. Но для того чтобы осуществить этот принцип, нужен механизм, который состоит из большого количества точно пригнанных элементов.

Токарные станки объединяют девять видов станков, которые отличаются по различным признакам: по конструктивной компоновке, по назначению, по степени автоматизации.

Но для того чтобы осуществить этот принцип, нужен механизм, который состоит из большого количества точно пригнанных элементов.

Токарные станки объединяют девять видов станков, которые отличаются по различным признакам: по конструктивной компоновке, по назначению, по степени автоматизации.

Использование на станках специальных дополнительных устройств (для фрезерования, для шлифования, для сверления радиальных отверстий) сильно расширяет технологическую функциональность оборудования.

Токарные станки, автоматы и полуавтоматы, делятся на вертикальные и горизонтальные, в зависимости от размещения шпинделя, который несет приспособление для установки заготовки детали, которая обрабатывается.

Вертикальные станки в основном используются для обработки деталей крупных размеров и массы, но небольшой

длины. Наиболее известные токарные станки во времена советского союза — 16К20 и 1К62.

Токарный станок предназначен для обработки материалов резанием, для того чтобы получить детали в форме тел вращения. На сегодняшний день есть несколько основных видов токарных станков. Самая универсальная техника токарной группы – это токарно-винторезные станки, которые применяют в условиях мелкосерийного

производства. А токарно-винторезные станки, в свою очередь, тоже разделяются на виды:

На сегодняшний день есть несколько основных видов токарных станков. Самая универсальная техника токарной группы – это токарно-винторезные станки, которые применяют в условиях мелкосерийного

производства. А токарно-винторезные станки, в свою очередь, тоже разделяются на виды:

Устройство токарно винторезного станка

Токарно-винторезный станок имеет свое индивидуальное устройство. Основной корпус техники является неподвижным, а инструмент начинает свою работу, нажатием специальных головок. Деталь, которая получается в процессе обработки можно применять в таких операциях. Сейчас многие считают, что использование токарно- винторезного станка осуществляется не оптимально. Обработку материалов можно увеличить и проводить с большей эффективностью. Но элементом, получаемым производителями после работы, обычно довольны.

Токарно-винторезный станок — оси

Токарно-винторезный станок оси – это достаточно новое оборудование.

Но, тем не менее, он уже успел завоевать популярность у специалистов промышленной сферы. Токарный станок оси, иначе называемый ОЗУ, объединяет в себе черты обычных токарных инструментов с пинолем стиля оси.

Но, тем не менее, он уже успел завоевать популярность у специалистов промышленной сферы. Токарный станок оси, иначе называемый ОЗУ, объединяет в себе черты обычных токарных инструментов с пинолем стиля оси.На токарном станке данного типа принцип работы достаточно простой и понятный даже тем людям, которые никогда не сталкивались с промышленностью. В момент, когда оборудование стыкуется с заготовкой, которую нужно обработать, то он начинает скользить по её поверхности. И поэтому процесс обработки становится быстрым, легким, ну и качественным.

Токарно-винторезный станок типа CNC

Данный станок в состоянии заменить старый вид оборудования. Мультишпиндель и другие инструменты станков CNC имеют ряд преимуществ: просты в установке и легки в эксплуатации. Такая техника в полном объеме отвечает тенденциям сегодняшней разработки рабочих мест.

Показатели токарно-винторезных станков CNC намного

выше других существующих типов оборудования данного класса. Можно отметить, что организации, которые

приобретают такие станки, решают свои проблемы с производительностью на все сто процентов.

Токарно-винторезный станок с легкостью можно считать наиболее универсальным станком из всех существующих

станков токарной группы. Он используется в условиях мелкосерийного и единичного производства разнообразных

деталей. Сейчас за счет своей универсальности он пользуется большим спросом во многих организациях, которые

работают в металлообрабатывающей промышленности.

Можно отметить, что организации, которые

приобретают такие станки, решают свои проблемы с производительностью на все сто процентов.

Токарно-винторезный станок с легкостью можно считать наиболее универсальным станком из всех существующих

станков токарной группы. Он используется в условиях мелкосерийного и единичного производства разнообразных

деталей. Сейчас за счет своей универсальности он пользуется большим спросом во многих организациях, которые

работают в металлообрабатывающей промышленности.

Такую популярность обеспечивает большой спектр

задач, которые он выполняет. Это и большая степень производительности, и надежность, и высокая точность

обработки деталей. Наиболее известным токарно-винторезным станком в советском союзе был 16К20. Работа этого

станка базируется на снятии стружки с заготовок продукции при точении, таким образом обрабатываются чаще

всего тела вращения. Также к станкам токарной группый входят и токарно карусельные станки.

Также к станкам токарной группый входят и токарно карусельные станки.

Токарные станки позволяют обрабатывать внутренние и наружные поверхности. Техника дает возможность обтачивать детали разнообразных форм (фасонных, конических, цилиндрических), выполнять сверление, растачивание, развертывание отверстий, подрезку торцов, накатку рифлений, нарезание резьбы и другие операции. Также возможность применения специального оборудования даст вам возможность выполнять и другую работу. К примеру, вы сможете осуществлять фрезерование, шлифование, нарезание зубьев и другие.

Токарно-винторезная техника, в первую очередь, предназначена для единичного и мелкосерийного

производства. Но, если необходимо, его можно будет оборудовать дополнительными приспособлениями и

устройствами, которые дадут возможность расшириться до серийного производства. В массовом производстве

используются токарные и револьверные полуавтоматы и автоматы. Обслуживание автомата подразумевает

периодическую наладку, подачу материала на станок и контроль обрабатываемых деталей.

Обслуживание автомата подразумевает

периодическую наладку, подачу материала на станок и контроль обрабатываемых деталей.

В полуавтомате же движения, которые связаны со снятием и загрузкой заготовок, не автоматизированы. Автоматическое управление рабочим процессом таких токарно-винторезных станков выполняется благодаря распределительному валу, где установлены кулачки.

Устройство токарного станка по металлу: токарно-винторезные, торцовочный

Токарный станокПо статистике около 60% всех изделий из металла проходит обработку на токарных станках. Даже простой аппарат способен выполнять массу операций по обработке внутренних и наружных элементов металлической заготовки, превращая их в готовую к использованию деталь.

Устройство токарного станка

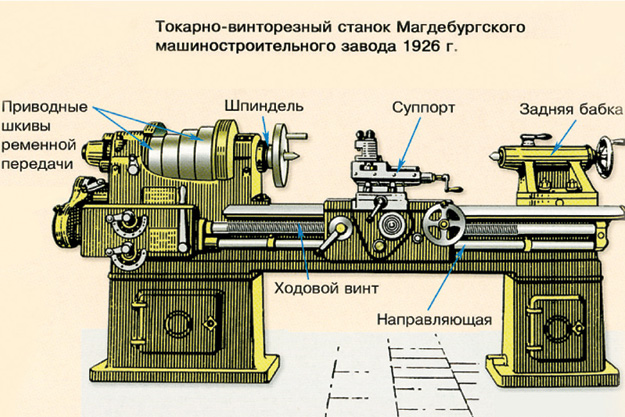

Первые токарные аппараты появились в конце XVIII века. Эти устройства позволяли достаточно быстро и качественно обрабатывать металл. В 1794 году появился первый аппарат, схема устройства которого сохранилась в неизменном виде до сегодня.

Перед рассмотрением конструктивных особенностей токарных станков необходимо отметить, что технология их функционирования постоянно меняется, поэтому токарно-революционный аппарат с ЧПУ всего 20 лет назад считался эталоном станка по обработке металлов. Тем не менее, устройство токарного станка по металлу остается неизменным.

Основные элементы токарного станка по металлу:

- Станина — базовый элемент, который является основанием для режущих деталей станка. Качество обработки металлической заготовки напрямую зависит от прочности станины и материала, из которого она изготовлена. Станины из титана или нержавеющей стали считаются самыми надежными. ВторымНаименование элементов токарного станка

по важности параметром станины является ее вес, она должна обладать достаточной массой, чтобы предотвращать вибрацию, искривления траектории и смещения обрабатываемой детали;

- Передняя шпиндельная бабка обеспечивает фиксацию обрабатываемой металлической детали.

В современных станках шпиндельная бабка отвечает не только за фиксацию, в ней еще и располагается коробка передач токарного станка.Описание элементов токарного станка

В современных станках шпиндельная бабка отвечает не только за фиксацию, в ней еще и располагается коробка передач токарного станка.Описание элементов токарного станкаПередняя бабка изготавливается из высокопрочных и долговечных материалов;

- Задняя бабка в зависимости от модели устройства отвечает за удержание обрабатываемой детали в неподвижном состоянии; либо за подачу дополнительного оборудования;

- Суппорт – важнейшая часть токарного станка. Эта деталь отвечает за фиксацию режущего элемента. Современные суппорты бывают двух видов: ручные и автоматические. Несложно догадаться, что возможности станка зависят от типа суппорта, поэтому ручные модели часто не обладают большим набором функций. Тем не менее, даже самый простой суппорт способен обеспечить подачу режущей части станка в нескольких плоскостях, что позволяет проводить сложные операции обработки металла;

Устройство универсального токарно винторезного станка

Конструктивные особенности токарно-винторезных станков

Станки этого класса используются для обработки деталей в форме диска, втулок и валов. Эти устройства производят внутреннее точение цилиндрических, торцевых, фасонных поверхностей. Кроме этого, они способны производить отрезку, сверление и зенкерование металлических деталей. Классический набор функций токарно-винторезных станков дополняется нарезанием всех видов внутренней и наружной резьбы, а также раскаткой поверхности металла. Сфера применения станков: частные мастерские и мелкосерийное производство.

Эти устройства производят внутреннее точение цилиндрических, торцевых, фасонных поверхностей. Кроме этого, они способны производить отрезку, сверление и зенкерование металлических деталей. Классический набор функций токарно-винторезных станков дополняется нарезанием всех видов внутренней и наружной резьбы, а также раскаткой поверхности металла. Сфера применения станков: частные мастерские и мелкосерийное производство.

Устройство токарно-винторезного станка:

- Основание – это монолитная часть устройства, изготовленная из высокопрочных материалов: чугуна, нержавеющей или легированной стали. Основание станка выполняет две важных роли: обеспечивает фиксацию коробки передач и обрабатываемой детали;Устройство токарно-винторезного станка

- Станина является главным элементом, на котором располагаются основные узлы станка. Верхняя часть станины содержит направляющие механизмы, по которым перемещаются режущие элементы – суппорт и задняя бабка станка;

- Передняя бабка.

Винторезные аппараты отличаются устройством передней бабки от классических моделей тем, что в этой части располагается шпиндель – деталь, передающая заготовке вращающийся момент. Кроме этого, на передней бабке присутствуют дополнительные удерживающие элементы: фланец, коническая шейка и отверстие. Названные детали отвечают за фиксацию и центрирование обрабатываемой детали;

Винторезные аппараты отличаются устройством передней бабки от классических моделей тем, что в этой части располагается шпиндель – деталь, передающая заготовке вращающийся момент. Кроме этого, на передней бабке присутствуют дополнительные удерживающие элементы: фланец, коническая шейка и отверстие. Названные детали отвечают за фиксацию и центрирование обрабатываемой детали; - Гитара отвечает за настройку цепи передач. Настраивается она посредством смены зубчатых колес. Современные винторезные станки позволяют устанавливать метрический и модульный шаг резьбы. Гибкие настройки гитары позволяют перевести аппарат в ручное управление, что позволяет выполнять нестандартные виды резьбы;Схема и описание токарно-винторезного станка

- Фартук отвечает за преобразование вращения винта в поступательное движение суппорта. В зависимости от типа конструкции, винторезные аппараты меняют перемещение ходового винта посредством гаек или зубчато-реечных передач. Суппорт – это режущая часть станка.

Этот элемент состоит из каретки продольного перемещения, поперечных салазок и держателей;

Этот элемент состоит из каретки продольного перемещения, поперечных салазок и держателей; - Резцовая каретка применяется для отделки конических поверхностей;

- Задняя бабка отвечает за удержание конца обрабатываемой детали. Задняя бабка состоит из неподвижных и вращающихся элементов, а также осевых элементов, с помощью которых производится обработка центральных частей заготовки. Винторезные станки так устроены, что задняя бабка перемещается только в ручном режиме;Коробка подач токарного станка

- Коробка передач отвечает за изменение скорости перемещения суппорта;

- Поперечные салазки перемещаются вручную. Современные винторезные станки оснащены совершенными поперечными салазками, с помощью которых они могут поворачиваться на 40 градусов, что позволяет обрабатывать конические поверхности с высокой точностью.

Устройство торцовочного станка

Торцовочный аппарат – простой инструмент с большим потенциалом, без которого в определенных ситуациях не обойтись. Универсальный распилочный инструмент позволяет очень быстро и эффективно производить ровные и точные срезы. У современных моделей даже есть функция среза под углом.

Универсальный распилочный инструмент позволяет очень быстро и эффективно производить ровные и точные срезы. У современных моделей даже есть функция среза под углом.

Торцовочный аппарат состоит из монолитного основания, фрезеровальной плоскости, на которой устанавливается поворотная рама, режущего элемента (круга) и поворотного механизма, обеспечивающего подвижность станка в вертикальной плоскости. Пильный диск, двигатель и редуктор крепятся к верхней части устройства.

Мы описали «классическую» сборку торцовочного станка. Современные модели могут иметь некоторые нюансы, например, оснащаться защитным кожухом. Кожаная накладка на торцовочном станке предотвращает попадание металлической стружки внутрь устройства, а также на пильный диск.

Функциональный ряд

Перейдем к рассмотрению функций и видов. Торцовочный аппарат может быть профессиональным или любительским. Заметим, что набор функций профессиональных и любительских моделей отличается незначительно. Разница между моделями состоит в качестве материалов, из которых изготовлено устройство и уровень прочности отдельных элементов. В нашем случае это двигатель, пильный диск и редуктор.

Разница между моделями состоит в качестве материалов, из которых изготовлено устройство и уровень прочности отдельных элементов. В нашем случае это двигатель, пильный диск и редуктор.

Центральной проблемой торцовочных станков является двигатель. Производители часто экономят на качественных материалах и устанавливают мощные двигатели без дополнительной системы охлаждения. Интенсивная эксплуатация станка проводит к быстрой поломке двигателя. Описанная проблема встречается преимущественно в любительских моделях.

Профессиональный инструмент отличается не только качеством обработки металлического изделия, но и длительным сроком службы, поэтому его используют преимущественно в промышленности. Дорогой торцовочный аппарат способен работать больше 8 часов в день без перерывов.

Поговорим о двигателях

Коллекторный двигательНа торцевых устройствах устанавливаются коллекторные и асинхронные двигатели. Чем они отличаются? Коллекторный двигатель имеет высокий показатель крутящего момента, но уступает асинхронному двигателю в простоте обслуживания (замена щеток). Второй двигатель отличается долгим сроком службы и меньшим уровнем шума.

Второй двигатель отличается долгим сроком службы и меньшим уровнем шума.

Двигатель приводит в движение режущий элемент. Крутящий момент диска обеспечивается двумя типами передачи – за счет ремней или зубьев. Каждый тип передачи имеет ряд достоинств и недостатков: например, зубчатая передача исключает возможность проскальзывания (холостого хода) во время запредельных нагрузок. Ремневой тип передачи крутящего момента меньше нагружает мотор и способствует его долголетию. Однако ремни часто рвутся в неподходящий момент, останавливая работу.

Асинхронный двигательТорцовочный аппарат имеет большую ширину реза, который дополнительно ограничивается при работе под углом. Угол реза увеличивается за счет установки штанги вдоль линии реза.

Видео: Устройство токарного станка

Токарно-винторезный станок — применение и преимущества, конструкция, возможности, классификация.

Токарно-винторезный станок – это режущее оборудование для обработки заготовок точением. Обработка производится путем одновременного вращения заготовки и рабочего движения резца – по направлению к оси детали вдоль неё.

Данный тип станков является универсальным металлорежущим оборудованием и повсеместно применяется для изготовления или восстановления деталей из стали и других материалов. В зависимости от параметров, токарно-винторезные станки могут использоваться и в домашних мастерских, и на крупных промышленных предприятиях для серийного производства деталей.

Особенности конструкции

Токарно-винторезный станок состоит из унифицированных узлов и механизмов обеспечивающие фиксацию и вращение заготовки, а также рабочее движение резца. Основные узлы и детали оборудования:

- станина;

- суппорт станка;

- коробка регулировка скорости;

- передняя бабка;

- задняя бабка;

- шпиндель;

- двигатель;

- тумбы оборудования;

- гитары шестерен;

- коробка выбора и смены подач;

- фартук;

- ходовой валик;

- ходовой винт.

Следует отметить, что основные узлы токарно-винторезных станков различных производителей имеют одинаковую схему расположения и сходные наименования. Во многих случаях они идентичны и взаимозаменяемые.

Возможности и технологии

Токарно-винторезный станок предназначен для выполнения ряда операций:

- Обточка и расточка цилиндрических и конических поверхностей.

- Расточка фасонных поверхностей.

- Сверление и развертка отверстий.

- Зенкерование отверстий.

- Подрезка и обработка торцов.

- Отрезание заготовки.

- Нарезание резьбы.

Кратко остановимся на основных технологиях обработки. При обточке наружных цилиндрических поверхностей используется проходной резец. Припуск по длине заготовки составляет от 7 до 12 мм для отрезания и обработки торцов. При торцевании используются несколько типов инструмента – подрезные, упорные и прямые проходные резцы.

На токарно-винторезном станке можно прорезать канавки требуемой глубины. Для этого необходима минимальная скорость вращения шпинделя и специальный резец. Аналогично производится и отрезание детали от заготовки. Отрезной резец вырезает канавку до диаметра 2-2,5 мм, и деталь отламывается под собственным весом.

Классификация токарно-винторезных станков

Данный тип станков выпускается в различных модификациях и классифицируется по следующим основным параметрам:

- Масса станка.

- Наибольшая длина заготовки, которую можно установить на станок.

- Наибольший диаметр детали.

Максимальная длина обрабатываемой заготовки зависит от расстояния между центрами. Наибольший допустимый диаметр заготовки современного оборудования находится в пределах от 100 мм до 4 метров. При этом максимальные длины и диаметры заготовок могут не совпадать в различных моделях станков. Например, при одном и том же допустимом диаметре длины могут быть различными.

В зависимости от массы существуют следующие категории токарно-винторезных станков:

- Легкие массой до 500 кг. Предназначены для обработки заготовок диаметром до 200 мм. В эту категорию входят настольные модели используемые в быту и небольших мастерских.

- Средние массой 4 тонн. Максимальный диаметр 250-500 мм.

- Крупные – масса до 15 тонн, наибольший диаметр 600-1250 мм.

- Тяжелые – масса до 40 тонн и более, максимальный диаметр заготовки от 1600 мм до 4 метров.

Преимущества и сфера применения

Область использования токарно-винторезного станка зависит от его параметров – массы, максимального диаметра и длины заготовки. Так, легкие станки применяются на часовых заводах, на опытно-экспериментальных участках, в бытовых мастерских, при производстве приборов и на других объектах.

Станки крупной и тяжелой группы применяются в энергетике и машиностроении. Они используются для изготовления и ремонта деталей крупных механизмов – турбин, колесных пар и других узлов железнодорожного транспорта, тяжелого прокатного оборудования и т. д.

д.

Наибольшее применение получили станки средней группы. Они используются для производства крепежа и других деталей для машиностроения, строительства, приборостроения и других сфер деятельности, их возможности позволяют производить широкий спектр получистовых и чистовых операций, в том числе и нарезку резьб.

Основными преимуществами токарно-винторезного станка являются:

- Широкий диапазон подачи резца.

- Большой выбор частот вращения шпинделя.

- Высокая мощность двигателя.

- Жесткость конструкции.

- Универсальность обработки, доступность широкого спектра металлорежущих операций.

- Возможность расширения функциональных возможностей при установке дополнительных механизмов и приспособлений, в том числе автоматизация с помощью системы ЧПУ.

Оснащение системой числового-програмного управления позволяет эффективно использовать станок для выпуска серийной продукции, производить быструю переналадку при переходе на другую номенклатуру деталей.

Универсальные токарно-винторезные станки: устройство

Наиболее распространенным типом металлообрабатывающего оборудования можно назвать токарно-винторезные станки. Они могут использоваться для проведения точения и многих других операций. Универсальный токарно-винторезный станок имеет определенные конструктивные особенности, о которых поговорим далее подробно.

Универсальный токарно-винторезный станокОсновные конструктивные элементы

Принципиальные схемы токарного винторезного станка не существенно отличаются друг от друга. Практические все модели, входящие в эту группу, могут использоваться для проведения следующих операций:

- Развертывания отверстий.

- Выполнения операций по обтачиванию и растачиванию поверхностей. Токарно-винторезный станок имеет устройство, которое позволяет изменять как наружную, так и внутреннюю цилиндрическую поверхность. При этом тело вращения может быть коническим или фасонным.

- Рассматривая токарно-винторезные станки и их назначение следует уделить внимание возможности подрезки и обработки торцевых поверхностей.

- При установке соответствующей оснастки и режущего инструмента можно выполнять операции, связанные со сверлением и зенкированием.

- Многие токарно-винторезные станки имеют технические характеристики, позволяющие проводить нарезание резьбы на самых различных поверхностях.

Основные узлы токарно-винторезного станка

Токарно-винторезный станок может иметь описание с указанием того, для решения каких задач может проводится установка данного оборудования. Несмотря на отношение к одной группе, токарно-винторезные станки по металлу могут иметь различную конструкцию. Практически все модели имеют следующие конструктивные элементы:

- Передние и задние бабки, в которых помещают основные системы: коробку скоростей, подач и электроснабжения.

- Суппорт, предназначающийся для крепления режущего инструмента.

- Детали токарного-винторезного станка образуют систему передачи вращения от электрического двигателя, которую называют коробкой скоростей.

- Шпиндель.

Кинематическая схема токарно-винторезного станка передает вращение шпинделю, в котором крепиться заготовка.

Кинематическая схема токарно-винторезного станка передает вращение шпинделю, в котором крепиться заготовка. - Несущая станина. Для того чтобы все узлы могли точно позиционироваться относительно друг друга, они крепятся жестко или подвижно, на станине. Данный элемент конструкции также предназначается для гашения вибрационной и иной нагрузки.

- Токарно-винторезный станок имеет область применения в сфере нарезания резьбы, предусматривает наличие сменных гитарных шестерен. Путем подбора сменных колес проводится настраивание наиболее подходящего режима резания.

- Электрический блок для управления оборудованием.

- Фартук. Эта конструкция позволяет защитить зону резания, предотвратить разброс стружки и СОЖ. Кроме этого фартук может иметь и дополнительную оснастку.

Рассматривая основные узлы токарно-винторезного станка следует учитывать, что он отличается наличием ходового винта, а также возможностью проведения операции нарезания резьбы.

Модели токарно-винторезных станков могут быть предназначены для проведения самых различных технологических процессов, но зачастую имеют схожую компоновку. При этом разница заключается в качестве сборки и размерах основных силовых агрегатов.

При этом разница заключается в качестве сборки и размерах основных силовых агрегатов.

Типовой блок управления

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления. К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

- Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.

Классификация

Токарно-винторезные станки имеют классификацию, которая позволяет определить основные параметры. Многие токарно-винторезные станки имеют чертежи, которые позволяют определить сложность конструкции, ее ремонтопригодность и другие параметры. Различные виды токарно-винторезных станков имеют самую разную компоновку. Установленные правила определяют то, что токарно-винторезный станок должен иметь паспорт. Именно в нем указывается вся важная информация об оборудовании.

Основными параметрами, по которым проводится классификация, можно назвать нижеприведенный список:

- Масса конструкции.

- Максимальные размеры устанавливаемой заготовки.

Устанавливаемые детали-токарного винторезного станка могут несколько отличаться, что и отражается на классификации оборудования.

Вариант внешнего вида универсального токарно-винторезного станка

По признаку диаметрального размера заготовки прецизионный токарно-винторезный станок или другого типа делятся на несколько групп. Этот показатель может варьировать в диапазоне от 100 до 4 000 мм. Что касается длины заготовок, то показатель варьируется в достаточно большом диапазоне.

Рассматривая вес конструкции можно выделить то, что прецизионный токарно-винторезный станок относят к следующим группам:

- Тяжелые модели имеют массу до 400 тонн. Токарно-винторезные современные станки повышенной точности с подобным весом устанавливают для обработки заготовок, диаметр которых варьируется в пределе от 1 600 до 4 000 миллиметров.

Токарно-винторезный станок высокой точности в этой группе встречается довольно редко.

Токарно-винторезный станок высокой точности в этой группе встречается довольно редко. - Вес до 15 тонн. В этой категории встречаются токарно-винторезные станки моделей, на которых могут обрабатываться заготовки с диаметральным размером от 600 до 1 250 мм.

- Масса до 4 тонн. Токарно-винторезный станок настольного типа также относится к этой группе. Как правило, диаметр поперечного сечения составляет 250-500 мм.

Следует учитывать, что прецизионный токарно-винторезный станок легкой группы устанавливается в домашних условиях, особой подготовки помещения проводить не нужно. Модели токарно-винторезных станков этой группы могут работать и от стандартной домашней сети 220В, для чего на новом оборудовании устанавливаются современные электрические двигатели.

Еще одним важным параметром классификации можно назвать производительность. Различные модели токарно-винторезных станков могут применяться в различных условиях производительности. По данному критерию выделяют:

- Для штучного или мелкосерийного производства.

Токарно-винторезный станки в паспорте имеют информацию, касающуюся производительности. Область применения по данному признаку учитывается при наладке производства по выпуску штучных партий.

Токарно-винторезный станки в паспорте имеют информацию, касающуюся производительности. Область применения по данному признаку учитывается при наладке производства по выпуску штучных партий. - Для среднесерийного и массового производства. Современный прецизионный токарно-винторезный станок этой группы устанавливается на различных заводах и производственных линиях в случае, когда нужно получить большую партию деталей за короткий срок.

- Крупносерийное производство, установка на конвейерных линиях. Станки по металлу с ЧПУ или станок по металлу с УЦИ этой группы могут обеспечивать бесперебойное производство. Довольно часто кинематическая схема токарно-винторезного станка высокой производительности имеет возможность быстрой настройки под заданные параметры. Также в эту группу можно включить модели с ЧПУ.

Общий вид токарно-винторезного станкаКонструкция некоторых винторезных станков имеет устройство с УЦИ.

Проведенная классификация позволяет подобрать наиболее подходящую модель под определенные условия работы. Так есть виды, подходящие для установки в заводах машиностроительной отрасли, другие в большей степени подходят для изготовления деталей, которые используются при изготовлении бытовых приборов. Многие варианты исполнения с УЦИ и ЧПУ появилось относительно недавно.

Так есть виды, подходящие для установки в заводах машиностроительной отрасли, другие в большей степени подходят для изготовления деталей, которые используются при изготовлении бытовых приборов. Многие варианты исполнения с УЦИ и ЧПУ появилось относительно недавно.

Какие могут проводится операции?

Крупногабаритный или настольный токарно-винторезный станок устанавливается для образования деталей типа вал или фланец. Режущим инструментом выступает проходной резец, который подбирается под условия резания.

Кроме этого есть и подрезные резцы, которые можно использовать для обработки торцевых поверхностей. Образование канавок проводится при установке резцов упорного типа. Различные типы резцов применяются для проведения определенных операций. При этом уделяется внимание форме, а также виду используемого материала при изготовлении. Прецизионный токарно-винторезный станок также позволяет проводить основные виды работ.

Некоторые виды данного оборудования могут применяться и для выполнения сверлильных операций. Но стоит учитывать, что в данном случае сверло расположено вдоль оси заготовки. Принцип действия данной схемы сверления следующий: инструмент крепиться в специальной оснастке на задней бабке, находится в неподвижном состоянии, а вращение получает сама заготовка. Задняя бабка может перемещаться в продольном направлении для осуществления подачи.

Но стоит учитывать, что в данном случае сверло расположено вдоль оси заготовки. Принцип действия данной схемы сверления следующий: инструмент крепиться в специальной оснастке на задней бабке, находится в неподвижном состоянии, а вращение получает сама заготовка. Задняя бабка может перемещаться в продольном направлении для осуществления подачи.

Технические характеристики

При выборе наиболее подходящей модели всегда рассматриваются технические характеристики. Они определяют особенности работы и возможность применения в той или ной ситуации.

Основные технические характеристики заносятся в описание. К ним можно отнести:

- Количество оборотов: минимальный и максимальный показатель. Основные технические характеристики определяют возможность обработки по заданным параметрам. Создавая чертеж технолог указывает то, при какой скорости вращения должно проходить резание.

- Класс точности. В чертеж заносятся данные о том, с какой точностью должна проводится обработка.

В ГОСТ установлены нормы определения класса точности, по которым маркируется оборудование.

В ГОСТ установлены нормы определения класса точности, по которым маркируется оборудование. - Для того чтобы можно было регулировать показатель скорости вращения шпинделя устанавливается коробка передач. Установленные стандарты ГОСТ требуют указания в паспорте число передач.

- Деталь может иметь самые различные размеры, что определяет возможность установки.

- Вес и габаритные размеры.

- Величина подачи и максимального перемещения по оси.

Все технические характеристики можно узнать их паспортных данных и другой документации.

Общий вид токарно-винторезного станка

Особенности УЦИ

Рассматривая прецизионный токарно-винторезный станок следует отметить его применимость в самых различных сферах.

Довольно большое распространение получили варианты исполнения с УЦИ. Данные виды токарного оборудования имеет высокую точность работы благодаря отображению осей основных органов на индикационном дисплее. Существует довольно большое количество моделей с УЦИ, каждая обладает своими особенностями. Прецизионный токарно-винторезный станок снабжается узлами, которые свойственны и остальным моделям, относящимся к этой группе. Токарно-винторезный станок с УЦИ обходится дешевле, чем токарно-винторезный станок с ЧПУ, что определяет рентабельность их установки в определенных случаях.

Прецизионный токарно-винторезный станок снабжается узлами, которые свойственны и остальным моделям, относящимся к этой группе. Токарно-винторезный станок с УЦИ обходится дешевле, чем токарно-винторезный станок с ЧПУ, что определяет рентабельность их установки в определенных случаях.

Для чего предназначен рассматриваемый блок? Этот цифровой блок позволяет контролировать положение различных элементов конструкции, а также вычислять требуемую информацию, к примеру, расстояние, на которое должен перемещаться суппорт или другой элемент. Производство подобных блоков началось относительно недавно, назначение некоторых моделей расширяется за счет их оборудования данным блоком управления.

Варианты с ЧПУ

Токарно-винторезный станок с ЧПУ

Современным подходом можно назвать установку оборудования с числовым программным управлением. Электрическая схема с принципиальной измененной конструкцией основных узлов позволяет добиться высокой точности обработки. К особенностям электросхемы и всей конструкции данного типа можно отнести нижеприведенные моменты:

К особенностям электросхемы и всей конструкции данного типа можно отнести нижеприведенные моменты:

- Токарно-винторезный станок ЧПУ производится в соответствии с ГОСТ: класс точности и другие параметры также указываются в паспорте. В ГОСТ установлены и другие стандарты, которые стоит учитывать при выборе оборудования.

- Все подвижные органы работают от мини блока управления. Это определяет то, что токарно-винторезный станок имеет сложную электрическую схему.

- Многие модели мини, могут устанавливаться в домашних условиях по причине небольшого веса. При этом подобные токарно-винторезные станки с высокой точностью мини типа могут выдерживать большую нагрузку.

- У конструкции есть блок индикации и ввода основной информации. Государственный стандарт и ГОСТ определяет применение определенных языков программирования, которые применяются для указания пути обработки и основных режимов.

- Настольный токарно-винторезный станок по металлу (мини тип) применяется для высокоточной обработки и получения малогабаритных деталей.

Токарно-винторезные станки повышенной точности широко используются при производстве деталей различной электроники и бытовой техники. Мини оборудование имеет высокую точность и небольшую потребительскую мощность, что определяет рентабельность установки.

Токарно-винторезные станки повышенной точности широко используются при производстве деталей различной электроники и бытовой техники. Мини оборудование имеет высокую точность и небольшую потребительскую мощность, что определяет рентабельность установки.

Многие производители создают токарно-винторезные станки по ГОСТ, но стоит учитывать, что самое современное оборудование производится за границей, где не учитывается данный стандарт.

Мини токарно-винторезный станок обойдется намного дешевле, но у них есть ограничение по размерам заготовки.

В заключение отметим, что рассматривая типы токарно-винторезных станков, следует уделять внимание возможности установки самой различной оснастки. Токарно-винторезные станки по металлу имеют классификацию, которая указывается в маркировке. Каждая цифра и буква обозначают самую различную информацию, применяется маркировка с учетом принятых норм.

Нарезание резьбы на ручном токарном станке

Винты и резьба скрепляют вместе миллионы вещей. Существует почти столько же типов и форм резьбы, сколько существует продуктов, в которых используются резьбовые крепежные детали и соединения. Точно так же существует много путаницы и неправильного использования потоков среди тех, кто не является «зубодробителями».

С точки зрения машиниста нарезание резьбы — приятное занятие. Надеюсь, когда вы закончите, у вас будут две детали, которые соединяются вместе с уровнем точности и плавности, которого нет в обычных крепежных деталях.Мне всегда нравилось нарезать резьбу на ручном токарном станке, и за эти годы я научился нескольким приемам.

Предоставлено всеми изображениями: Т. Липтон

Совместите резьбонарезной инструмент с только что обработанным концом или со стороной патрона.

■ Совместите резьбонарезной инструмент с только что обработанным концом или со стороной патрона. Маленькие инструменты для выравнивания в форме стрелок, которые вы видите, доставляют неудобства и годятся только для проверки заточенных вручную битов инструментов.

Маленькие инструменты для выравнивания в форме стрелок, которые вы видите, доставляют неудобства и годятся только для проверки заточенных вручную битов инструментов.

■ Если вы много нарезаете резьбу на ручном токарном станке, приобретите инструмент, который принимает пластины. Пластины точно отшлифованы и легко заменяются. Одна пластина нарезает десятки шагов резьбы.

■ Я научился нарезать резьбу на токарном станке методом сложной подачи. Вопреки распространенному мнению, набор компаундов не обязательно должен располагаться на половине угла резьбы. Используя так называемую «модифицированную боковую подачу» и изменяя этот угол, вы помогаете облегчить проблемы с резьбой в труднообрабатываемых материалах.

■ Еще одно преимущество нарезания резьбы компаундом заключается в том, что вам не нужно отслеживать положение шкалы. Диск поперечной подачи всегда обнуляется после каждого прохода, поэтому вам нужно меньше запоминать, например, был ли последний проход на 0,030 дюйма или 0,050 дюйма. Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для внешней резьбы, но может быть на внутренней резьбе, которая заканчивается на заплечике.

Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для внешней резьбы, но может быть на внутренней резьбе, которая заканчивается на заплечике.

■ Попробуйте следующие стратегии, когда вы завершаете резьбу, а разработчик детали не указал резьбу.Когда я хочу что-то сделать с канавкой, которая прорезается на конце резьбы, я обычно использую инструмент для нарезания резьбы и прорезаю небольшой рельеф на конце. Сохраняет смену инструмента и выглядит нормально. Если я хочу получше выглядеть, я переключаюсь на инструмент радиуса. Просто убедитесь, что рельеф немного меньше малого диаметра резьбы, чтобы сопрягаемая часть проходила полностью до заплечика.

Сохраните полный набор гаек на кольцах: одно кольцо для крупной резьбы, а другое — для мелкой резьбы.

■ Используйте большой DOC на первом проходе во время нарезания резьбы. Дело маленькое; в первые пару проходов площадь зацепления режущей кромки инструмента также мала. Сужайте DOC по мере того, как вы углубляетесь. На последнем проходе подайте прямо с поперечной подачей с легкой пружиной 0,001 дюйма. Это режет обе боковые поверхности инструмента и удаляет вибрацию и следы инструмента с резьбы.

Сужайте DOC по мере того, как вы углубляетесь. На последнем проходе подайте прямо с поперечной подачей с легкой пружиной 0,001 дюйма. Это режет обе боковые поверхности инструмента и удаляет вибрацию и следы инструмента с резьбы.

■ Я никогда не могу вспомнить, какую линию на шкале резьбы использовать с каким шагом резьбы. Если вам повезет, он будет отмечен.В случае сомнений просто используйте каждый раз один и тот же номер или строку. Всегда используйте один и тот же номер при нарезании многозаходной резьбы.

Проденьте внутреннюю резьбу изнутри наружу с помощью левых инструментов. У вас будет меньше болтовни и вы увидите, что творится насквозь. Вам понадобятся инструменты для нарезания левой резьбы, вращающие токарный станок в обратном направлении. Помните, что веревку легко потянуть; это действительно сложно.

■ Если у вас есть выбор, тонкую резьбу нарезать легче и нужно меньше проходов, чем грубую.Малая глубина обработки труднообрабатываемых материалов может спасти ваш бекон.

■ Для быстрой и удобной повседневной нарезки резьбы я храню в своем ящике с инструментами полный набор гаек на кольцах для установки резьбы. Одно кольцо держит грубую нить, а другое — тонкую. Когда вы заправляете резьбу, обязательно прогоняйте гайку на всю длину резьбы. Когда они предоставлены самим себе, машинисты, как правило, нарезают резьбу сильнее, чем это необходимо.

■ Сопрягаемые материалы в резьбовых соединениях важны.Если вы должны использовать один и тот же материал для наружной и внутренней резьбы, сделайте себе одолжение и нанесите на них несколько молекул смазки для резьбы или противозадирного средства, прежде чем скручивать их вместе.

Напильник с резьбой идеально подходит для исправления раздражающих полутонов резьбы в начале и в конце внешней резьбы.

■ Если вам все-таки удалось соединить наружную и внутреннюю резьбу в интимном объятии, простой способ их разъединить — быстро нагреть охватывающую часть до 100 ° F или около того, используя пропановую горелку. Быстрый выстрел проникающей смазки перед скручиванием может спасти работу.

Быстрый выстрел проникающей смазки перед скручиванием может спасти работу.

■ При измерении резьбы специальный резьбовой микрометр удобен и быстро используется на станке. Но для максимальной точности используйте метод измерения трехпроводной резьбы. Этот метод более точен, потому что провода представляют собой истинно параллельную поверхность для измерения. Если это достаточно хорошо для производителей измерительных приборов, то и для меня.

■ Кусок пластилина или шпатлевка для оконных стекол могут помочь удерживать надоедливые измерительные проволоки с резьбой.А еще лучше купить набор пластиковых держателей, которые подходят к шпинделю микрометра.

■ Файлы потоков действительно работают. Они отлично подходят для исправления надоедливого выцветания половины резьбы в начале и в конце внешней резьбы. CTE

Об авторе: Том Липтон — карьерный слесарь, который работал в различных мастерских, производящих детали для разработки потребительских товаров, лабораторное оборудование, медицинские услуги и проектирование машин на заказ. Он получил шесть U.С. патентовал и живет в Аламо, Калифорния. Колонка Липтона адаптирована на основе информации из его книги «Металлообработка раковина или плавание: советы и хитрости для машинистов, сварщиков и фабрикантов», опубликованной Industrial Press Inc., Нью-Йорк. С издателем можно связаться по телефону (888) 528-7852 или на сайте www.industrialpress.com. Указав код CTE-2012 при заказе, читатели CTE получат 20-процентную скидку от прейскурантной цены книги в размере 44,95 доллара США.

Он получил шесть U.С. патентовал и живет в Аламо, Калифорния. Колонка Липтона адаптирована на основе информации из его книги «Металлообработка раковина или плавание: советы и хитрости для машинистов, сварщиков и фабрикантов», опубликованной Industrial Press Inc., Нью-Йорк. С издателем можно связаться по телефону (888) 528-7852 или на сайте www.industrialpress.com. Указав код CTE-2012 при заказе, читатели CTE получат 20-процентную скидку от прейскурантной цены книги в размере 44,95 доллара США.

Процедура нарезания резьбы на токарном станке

Перед

собираясь рассказать о том, как нарезать резьбу на токарном станке, очень важно

знаете, что такое нить? Нить на языке непрофессионала — это «серия гребешков и

желоб »или« спиральная канавка », созданная вдоль цилиндрической или конической поверхности.Технически это определяется как гребень винтовой формы, имеющий равномерный

поперечное сечение, обернутое вокруг цилиндра или конуса. Нить обычно

классифицируется как внешняя и внутренняя резьба, иногда также называют

как мужская, так и женская резьба. Нитки используются как застежки или как подвижные.

передатчик или преобразование вращательного движения в поступательное и т.д.

Нитки используются как застежки или как подвижные.

передатчик или преобразование вращательного движения в поступательное и т.д.

По мере того, как мы познакомились с резьбой, поговорим о токарном станке. Токарный станок — это станок, который используется для формовки дерева, металла и т. Д.путем удаления материала. Токарный станок может выполнять различные операции, такие как точение, накатка, торцевание и т. Д. В токарном станке заготовка вращается вдоль оси вращения, и разные станки используются для выполнения различных операций с заготовкой.

Некоторые основные термины резьбы:

- Шаг: он определяется как расстояние между двумя точками, начинающееся от одной точки одной резьбы до другой точки в аналогичном месте последовательной резьбы, измеренное параллельно ось цилиндра.

- Шаг: это расстояние, на которое резьба перемещается в осевом направлении за один полный оборот.

- Большой диаметр: это наибольший диаметр резьбы, измеренный от одного гребня до другого в противоположном направлении.

- Малый диаметр: это наименьший диаметр резьбы, измеренный от одного корня (впадины) до другого корня в противоположном направлении.

- Число ниток на дюйм (tpi): как следует из названия, это количество ниток на дюйм. Его измеряют, помещая шкалу рядом с нитью и считая число.смол.

- Глубина: расстояние, измеренное между гребнем и основанием в перпендикулярном направлении к оси цилиндра.

А теперь поговорим о нарезании резьбы на токарном станке. Чтобы нарезать резьбу, прежде всего необходимо рассчитать шаг, шаг, большой диаметр, малый диаметр и глубину. Для нарезания резьбы используется одноточечный режущий инструмент — токарный инструмент с твердосплавной пластиной. Теперь выполните следующие шаги: —

- Прежде всего, обработайте заготовку до максимального диаметра резьбы, которую необходимо нарезать, с помощью токарного центра.

- Теперь заготовка устанавливается в патрон для нарезания резьбы между центрами. Патрон соединен со шпинделем, приводимым в движение ходовым винтом.

Для обеспечения надлежащего передаточного числа между шпинделем и ходовым винтом используется быстросменный редуктор.

Для обеспечения надлежащего передаточного числа между шпинделем и ходовым винтом используется быстросменный редуктор. - Итак, установите быстросменный редуктор на необходимый шаг резьбы.

- Установите насадку под прямым углом к заготовке с помощью резьбового калибра.

- Теперь переместите насадку для нарезания резьбы по направлению к заготовке с помощью смеси и поперечной подачи.

- Микрометр обоих кормов следует установить на ноль.