Токарно винторезный станок — устройство популярных моделей

СодержаниеТокарно-винторезные станки — многофункциональное металлообрабатывающее оборудование, способное выполнять целый спектр технологических операций, среди которых обточка, расточка, обработка торцов, зенкерование, развертывание и подрезка.

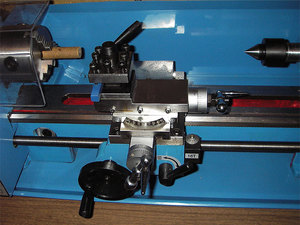

Токарно-винторезный станок

В данной статье рассмотрено устройство, функциональное назначение, принцип работы и возможности станков токарной группы. Мы изучим рынок на предмет наиболее распространенных моделей и ознакомимся с их техническими характеристиками.

Назначение, особенности конструкции

Универсальный токарно-винторезный станок предназначен для обработки деталей из черных и цветных металлов. Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций. Комплектация станков вспомогательными устройствами позволяет значительно расширить их функциональность, добавив возможность выполнения шлифовки, радиального сверления, фрезерования.

Читайте также: обзор видов резьбонарезных станков для нарезки резьбы.

Данное оборудование имеет сравнительно большие размеры и вес, поэтому в частных мастерских оно встречается достаточно редко (за исключением станций СТО, где станки используются для обточки автомобильных деталей). Основными сферами эксплуатации таких механизмов является мелкосерийное и единичное производство, однако токарно-винторезный станок с ЧПУ нередко используется в условиях массового производства.

Основные узлы станка

Универсальный токарно-винторезный станок состоит из следующих основных узлов:

- станина;

- передняя и задняя бабка;

- шпиндель;

- суппорт;

- коробка подач.

Рассмотрим устройство токарно-винторезного станка более детально.

Читайте также: устройство и технические характеристики школьного токарного станка.

к меню ↑

Станина

Станина является одним из базовых узлов, по которому перемещаются суппорт и задняя бабка, также станина выступает в качестве несущей опоры под обе бабки (заднюю и переднюю). Сама станина состоит из двух стальных балок, соединенных поперечными ребрами жесткости. На каждой из балок имеется по две направляющие, на правой обе направляющие призматические, на левой — внутренняя направляющая плоская.

Устройство станины

Передняя бабка фиксируется на левом конце станины, на правом — задняя, положение которой можно регулировать перемещая ее вдоль станины. По наружным направляющим конструкции перемещается каретка. Параллельность направляющих непосредственно влияет на точность обработки деталей.

к меню ↑

Передняя и задняя бабка

Назначение передней бабки — фиксация обрабатываемой заготовки и передача на нее вращения от электродвигателя. Вращение заготовке сообщает шпиндель, расположенный внутри корпуса бабки. Снаружи ее корпуса смонтированы рукоятки для управления коробкой скоростей, позволяющие регулировать частоту оборотов шпинделя.

Задняя бабка поддерживает правую сторону детали. При использовании вспомогательного инструмента, в нее устанавливаются сверла, метчики, развертки и т.д. В зависимости от конструктивных особенностей бабки классифицируются на два вида — с обычным и вращающимся центром. Последним вариантом комплектуются современные станки для скоростного нарезания, тогда как агрегаты для тяжелых работ оснащаются стандартными бабками.

Схема задней бабки

Корпус бабок обеих типов располагается на опорной плите, смонтированной на станине. В переднем конце бабки находится пиноль с посадочным гнездом для установки центра либо рабочего инструмента. Корпус бабки можно регулировать в поперечной плоскости, что позволяет обрабатывать пологие конуса.

к меню ↑

Шпиндель

Наиболее важным рабочим узлом любого токарно-винторезного оборудование является шпиндель. Это полый стальной вал, на торце которого расположено коническое отверстие, которое монтируется передний центр станка. Полость шпинделя необходима для возможности установки прутка, посредством которого из посадочного гнезда выбивается центр.

Устройство шпинделя

Шпиндель в стандартных станках смонтирован на подшипники скольжения, однако в высокоскоростном оборудовании применяются более жесткие подшипники качения. Крайне важным условием правильной работы станка является отсутствие люфта при вращении шпинделя, поскольку при его наличии колебания будут передаваться на деталь, что снизить точность ее обработки. Именно от качества и надежности используемых подшипников зависит эксплуатационная выносливость данного узла.

к меню ↑

Коробка подач

Коробка подач, сообщающая вращение от шпинделя к суппорту, имеет следующие основные узлы:

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

- гитара;

- ходовой винт;

- ходовой вал;

- трензель;

- гитара.

Устройство коробки подач

Назначение трензеля — регулировка направления подачи, гитары — получение требуемой частоты хода. В фартуке располагаются механизмы, которые преобразуют вращение ходового вала в поступательное перемещение рабочего инструмента. Некоторые токарно-винторезные станки вместо полноценной коробки подач могут иметь упрощенный реверсный механизм, позволяющий изменять только направление движения ходового вала.

к меню ↑

Суппорт

Назначение суппорта — изменение положения резцедержателя, фиксирующего рабочий инструмент, в поперечной, продольной и наклонной плоскостях. Суппорт является одним из наиболее габаритных узлов станка, он состоит из нижней плиты, на которой установлены продольные салазки (каретка). Сверху салазок смонтированы поперечные направляющие, на них располагается поворотная часть суппорта.

Универсальный токарно-винторезный станок в процессе эксплуатации теряет точность регулировки суппорта, причиной этого является появления зазора на боковых поверхностях направляющих суппорта. Уменьшить данный зазор позволяет нехитрый ремонт — необходимо лишь подтянуть специальную клиновую планку.

Устройство суппорта

Тип устанавливаемого на суппорт резцедержателя непосредственно зависит от класса токарного станка. В легком оборудовании используются одноместные конструкции в виде цилиндрического корпуса с внутренней полостью, стягивающейся с помощью винта. На крупногабаритном оборудовании промышленного класса используются резцедержатели четырехгранного типа с поворотными головками, обеспечивающие максимальную прочность фиксации резца.

к меню ↑

Обзор конструкции токарно-винторезных станков (видео)

к меню ↑

Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40

Читайте также: токарные станки серии ДИП — назначение и сфера применения.

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

- наибольший диаметр обработки — 800 мм;

- длина деталей — 3000 мм;

- вес деталей — до 4 тонн;

- частота вращения шпинделя — 6-1250 об/мин;

- мощность основного электродвигателя — 18500 Вт.

Кинематическая схема 16К40

Эл схема 16К40

Паспорт 16К40

Смотрите также: станок 16К20 Электрическая схема Кинематическая схема Паспорт

На сегодняшний день на производстве эксплуатируется преимущественно оборудование советского производства 80-х годов. Рассмотрим вкратце параметры наиболее часто встречающихся моделей:

| Модель | Диаметр обработки (мм) | Длина деталей (мм) | Масса деталей (тонн) | Обороты шпинделя (об/мин) | Мощность привода (Вт) | Вес станка (тонн) |

| Токарно винторезный станок 163 Кинемат схема Эл схема Паспорт | 630 | 1400 | 2 | 10-1250 | 13000 | 3,8 |

| Токарно винторезный станок 16В20 | 445 | 1500 | 1,6 | 10-1400 | 7500 | 2.45 |

| Токарно винторезный станок 1И611П | 250 | 500 | 0,5 | 20-2000 | 3000 | 1.12 |

| Токарно винторезный станок б16Д25 | 500 | 1000 | 1.5 | 125-2000 | 10000 | 2,3 |

| Токарно винторезный станок 1В625м | 500 | 1900 | 1,8 | 10-1400 | 7500 | 2.43 |

| Токарно винторезный станок 16Р25П | 400 | 2000 | 1,3 | 16-2000 | 11000 | 3 |

| Токарно винторезный станок МК6056 | 500 | 2000 | 1,3 | 16-2000 | 11000 | 3,1 |

BD-9G

Широко востребованным является настольный токарно-винторезный станок для индивидуальной эксплуатации, такие модели представлены в ассортименте как отечественных, так и зарубежных производителей. Оптимальным по соотношению цена/функциональные возможности является агрегат BD-9G производства американской компании JET, купить который можно, пройдя по ссылке.

Данное оборудование способно обрабатывать детали диаметром до 200 мм и длиной до 400 мм. Устройство выполняет такие операции как растачивание, обточка, нарезка резьбы (метрическая и дюймовая), обработка торцов, развертывание. BD-9G оснащен движком асинхронного типа мощностью 750 Вт, частота вращения шпинделя составляет 100-2500 об/мин.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Универсальные токарно-винторезные станки: устройство

Наиболее распространенным типом металлообрабатывающего оборудования можно назвать токарно-винторезные станки. Они могут использоваться для проведения точения и многих других операций. Универсальный токарно-винторезный станок имеет определенные конструктивные особенности, о которых поговорим далее подробно.

Универсальный токарно-винторезный станок

Универсальный токарно-винторезный станокОсновные конструктивные элементы

Принципиальные схемы токарного винторезного станка не существенно отличаются друг от друга. Практические все модели, входящие в эту группу, могут использоваться для проведения следующих операций:

- Развертывания отверстий.

- Выполнения операций по обтачиванию и растачиванию поверхностей. Токарно-винторезный станок имеет устройство, которое позволяет изменять как наружную, так и внутреннюю цилиндрическую поверхность. При этом тело вращения может быть коническим или фасонным.

- Рассматривая токарно-винторезные станки и их назначение следует уделить внимание возможности подрезки и обработки торцевых поверхностей.

- При установке соответствующей оснастки и режущего инструмента можно выполнять операции, связанные со сверлением и зенкированием.

- Многие токарно-винторезные станки имеют технические характеристики, позволяющие проводить нарезание резьбы на самых различных поверхностях.

Основные узлы токарно-винторезного станка

Токарно-винторезный станок может иметь описание с указанием того, для решения каких задач может проводится установка данного оборудования. Несмотря на отношение к одной группе, токарно-винторезные станки по металлу могут иметь различную конструкцию. Практически все модели имеют следующие конструктивные элементы:

- Передние и задние бабки, в которых помещают основные системы: коробку скоростей, подач и электроснабжения.

- Суппорт, предназначающийся для крепления режущего инструмента.

- Детали токарного-винторезного станка образуют систему передачи вращения от электрического двигателя, которую называют коробкой скоростей.

- Шпиндель. Кинематическая схема токарно-винторезного станка передает вращение шпинделю, в котором крепиться заготовка.

- Несущая станина. Для того чтобы все узлы могли точно позиционироваться относительно друг друга, они крепятся жестко или подвижно, на станине. Данный элемент конструкции также предназначается для гашения вибрационной и иной нагрузки.

- Токарно-винторезный станок имеет область применения в сфере нарезания резьбы, предусматривает наличие сменных гитарных шестерен. Путем подбора сменных колес проводится настраивание наиболее подходящего режима резания.

- Электрический блок для управления оборудованием.

- Фартук. Эта конструкция позволяет защитить зону резания, предотвратить разброс стружки и СОЖ. Кроме этого фартук может иметь и дополнительную оснастку.

Рассматривая основные узлы токарно-винторезного станка следует учитывать, что он отличается наличием ходового винта, а также возможностью проведения операции нарезания резьбы.

Модели токарно-винторезных станков могут быть предназначены для проведения самых различных технологических процессов, но зачастую имеют схожую компоновку. При этом разница заключается в качестве сборки и размерах основных силовых агрегатов.

Типовой блок управления

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления. К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

- Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.

Классификация

Токарно-винторезные станки имеют классификацию, которая позволяет определить основные параметры. Многие токарно-винторезные станки имеют чертежи, которые позволяют определить сложность конструкции, ее ремонтопригодность и другие параметры. Различные виды токарно-винторезных станков имеют самую разную компоновку. Установленные правила определяют то, что токарно-винторезный станок должен иметь паспорт. Именно в нем указывается вся важная информация об оборудовании.

Основными параметрами, по которым проводится классификация, можно назвать нижеприведенный список:

- Масса конструкции.

- Максимальные размеры устанавливаемой заготовки.

Устанавливаемые детали-токарного винторезного станка могут несколько отличаться, что и отражается на классификации оборудования.

Вариант внешнего вида универсального токарно-винторезного станка

По признаку диаметрального размера заготовки прецизионный токарно-винторезный станок или другого типа делятся на несколько групп. Этот показатель может варьировать в диапазоне от 100 до 4 000 мм. Что касается длины заготовок, то показатель варьируется в достаточно большом диапазоне.

Рассматривая вес конструкции можно выделить то, что прецизионный токарно-винторезный станок относят к следующим группам:

- Тяжелые модели имеют массу до 400 тонн. Токарно-винторезные современные станки повышенной точности с подобным весом устанавливают для обработки заготовок, диаметр которых варьируется в пределе от 1 600 до 4 000 миллиметров. Токарно-винторезный станок высокой точности в этой группе встречается довольно редко.

- Вес до 15 тонн. В этой категории встречаются токарно-винторезные станки моделей, на которых могут обрабатываться заготовки с диаметральным размером от 600 до 1 250 мм.

- Масса до 4 тонн. Токарно-винторезный станок настольного типа также относится к этой группе. Как правило, диаметр поперечного сечения составляет 250-500 мм.

Следует учитывать, что прецизионный токарно-винторезный станок легкой группы устанавливается в домашних условиях, особой подготовки помещения проводить не нужно. Модели токарно-винторезных станков этой группы могут работать и от стандартной домашней сети 220В, для чего на новом оборудовании устанавливаются современные электрические двигатели.

Еще одним важным параметром классификации можно назвать производительность. Различные модели токарно-винторезных станков могут применяться в различных условиях производительности. По данному критерию выделяют:

- Для штучного или мелкосерийного производства. Токарно-винторезный станки в паспорте имеют информацию, касающуюся производительности. Область применения по данному признаку учитывается при наладке производства по выпуску штучных партий.

- Для среднесерийного и массового производства. Современный прецизионный токарно-винторезный станок этой группы устанавливается на различных заводах и производственных линиях в случае, когда нужно получить большую партию деталей за короткий срок.

- Крупносерийное производство, установка на конвейерных линиях. Станки по металлу с ЧПУ или станок по металлу с УЦИ этой группы могут обеспечивать бесперебойное производство. Довольно часто кинематическая схема токарно-винторезного станка высокой производительности имеет возможность быстрой настройки под заданные параметры. Также в эту группу можно включить модели с ЧПУ.

Общий вид токарно-винторезного станкаКонструкция некоторых винторезных станков имеет устройство с УЦИ.

Проведенная классификация позволяет подобрать наиболее подходящую модель под определенные условия работы. Так есть виды, подходящие для установки в заводах машиностроительной отрасли, другие в большей степени подходят для изготовления деталей, которые используются при изготовлении бытовых приборов. Многие варианты исполнения с УЦИ и ЧПУ появилось относительно недавно.

Какие могут проводится операции?

Крупногабаритный или настольный токарно-винторезный станок устанавливается для образования деталей типа вал или фланец. Режущим инструментом выступает проходной резец, который подбирается под условия резания.

Кроме этого есть и подрезные резцы, которые можно использовать для обработки торцевых поверхностей. Образование канавок проводится при установке резцов упорного типа. Различные типы резцов применяются для проведения определенных операций. При этом уделяется внимание форме, а также виду используемого материала при изготовлении. Прецизионный токарно-винторезный станок также позволяет проводить основные виды работ.

Некоторые виды данного оборудования могут применяться и для выполнения сверлильных операций. Но стоит учитывать, что в данном случае сверло расположено вдоль оси заготовки. Принцип действия данной схемы сверления следующий: инструмент крепиться в специальной оснастке на задней бабке, находится в неподвижном состоянии, а вращение получает сама заготовка. Задняя бабка может перемещаться в продольном направлении для осуществления подачи.

Технические характеристики

При выборе наиболее подходящей модели всегда рассматриваются технические характеристики. Они определяют особенности работы и возможность применения в той или ной ситуации.

Основные технические характеристики заносятся в описание. К ним можно отнести:

- Количество оборотов: минимальный и максимальный показатель. Основные технические характеристики определяют возможность обработки по заданным параметрам. Создавая чертеж технолог указывает то, при какой скорости вращения должно проходить резание.

- Класс точности. В чертеж заносятся данные о том, с какой точностью должна проводится обработка. В ГОСТ установлены нормы определения класса точности, по которым маркируется оборудование.

- Для того чтобы можно было регулировать показатель скорости вращения шпинделя устанавливается коробка передач. Установленные стандарты ГОСТ требуют указания в паспорте число передач.

- Деталь может иметь самые различные размеры, что определяет возможность установки.

- Вес и габаритные размеры.

- Величина подачи и максимального перемещения по оси.

Все технические характеристики можно узнать их паспортных данных и другой документации.

Общий вид токарно-винторезного станка

Особенности УЦИ

Рассматривая прецизионный токарно-винторезный станок следует отметить его применимость в самых различных сферах.

Довольно большое распространение получили варианты исполнения с УЦИ. Данные виды токарного оборудования имеет высокую точность работы благодаря отображению осей основных органов на индикационном дисплее. Существует довольно большое количество моделей с УЦИ, каждая обладает своими особенностями. Прецизионный токарно-винторезный станок снабжается узлами, которые свойственны и остальным моделям, относящимся к этой группе. Токарно-винторезный станок с УЦИ обходится дешевле, чем токарно-винторезный станок с ЧПУ, что определяет рентабельность их установки в определенных случаях.

Для чего предназначен рассматриваемый блок? Этот цифровой блок позволяет контролировать положение различных элементов конструкции, а также вычислять требуемую информацию, к примеру, расстояние, на которое должен перемещаться суппорт или другой элемент. Производство подобных блоков началось относительно недавно, назначение некоторых моделей расширяется за счет их оборудования данным блоком управления.

Варианты с ЧПУ

Токарно-винторезный станок с ЧПУ

Современным подходом можно назвать установку оборудования с числовым программным управлением. Электрическая схема с принципиальной измененной конструкцией основных узлов позволяет добиться высокой точности обработки. К особенностям электросхемы и всей конструкции данного типа можно отнести нижеприведенные моменты:

- Токарно-винторезный станок ЧПУ производится в соответствии с ГОСТ: класс точности и другие параметры также указываются в паспорте. В ГОСТ установлены и другие стандарты, которые стоит учитывать при выборе оборудования.

- Все подвижные органы работают от мини блока управления. Это определяет то, что токарно-винторезный станок имеет сложную электрическую схему.

- Многие модели мини, могут устанавливаться в домашних условиях по причине небольшого веса. При этом подобные токарно-винторезные станки с высокой точностью мини типа могут выдерживать большую нагрузку.

- У конструкции есть блок индикации и ввода основной информации. Государственный стандарт и ГОСТ определяет применение определенных языков программирования, которые применяются для указания пути обработки и основных режимов.

- Настольный токарно-винторезный станок по металлу (мини тип) применяется для высокоточной обработки и получения малогабаритных деталей. Токарно-винторезные станки повышенной точности широко используются при производстве деталей различной электроники и бытовой техники. Мини оборудование имеет высокую точность и небольшую потребительскую мощность, что определяет рентабельность установки.

Многие производители создают токарно-винторезные станки по ГОСТ, но стоит учитывать, что самое современное оборудование производится за границей, где не учитывается данный стандарт.

Мини токарно-винторезный станок обойдется намного дешевле, но у них есть ограничение по размерам заготовки.

В заключение отметим, что рассматривая типы токарно-винторезных станков, следует уделять внимание возможности установки самой различной оснастки. Токарно-винторезные станки по металлу имеют классификацию, которая указывается в маркировке. Каждая цифра и буква обозначают самую различную информацию, применяется маркировка с учетом принятых норм.

Токарно-винторезный станок — устройство и характеристики

Токарно-винторезный станок (ТВС) до того, как стать тем, чем он является в наши дни, прошел долгий путь эволюции. С каждым этапом развития данный вид техники изменялся в размерах, росла мощность агрегатов, расширялись функциональные возможности, улучшались параметры точности, эргономичности и масса других показателей.

Что интересно, принцип работы данной техники с момента ее изобретения фактически не поменялся. Устройство токарно-винторезного станка неизменно в глобальном смысле слова, равно как и его фундаментальные узлы. Сохранились и базисные принципы работы на этой технике.

Рассмотрим подробнее, что собой представляет это оборудование, без которого невозможно представить не то что отдельные промышленные структуры, а и целые отрасли экономики.

Суть работы ТВС достаточно проста и логична. Зафиксированная деталь совершает вращение по продольной оси. Этот процесс носит название главного движения. В свою очередь инструмент подводится к детали и совершает поперечный и поступательный ход. Подобные манипуляции позволяют удалять часть заготовки в нужных местах для получения готовой детали.

Главной отличительной особенностью токарно-винторезного станка от обычного токарного агрегата считается то, что его конструкцией предусмотрено наличие особого ходового винта, который дает возможность очень точно создавать новую резьбу с внешней стороны заготовки.

Ключевые узлы агрегата

Токарно-винторезные станки состоят из нескольких крупных узлов. Станина является фундаментальной деталью станка, где фиксируются все остальные его составные части. Станина изготавливается из очень прочного чугуна. Тяжелое основание с несколькими направляющими, расположенными вверху, – конструкция, хорошо зарекомендовавшая себя еще много лет назад. Именно поэтому производители токарно-винторезных агрегатов не изменяют этому проверенному временем формату. По направляющим осуществляется перемещение задней бабки и суппорта.

Еще один важный узел в конструкции – передняя бабка, где располагается шпиндель, оснащенный патроном для фиксации обрабатываемой детали. Также на передней бабке предусмотрена коробка передач, сообщающая вращение от электрического двигателя шпинделю.

Суппорт – это важный элемент для подачи режущего инструмента. Конструкция включает специальную каретку, резцедержатель и фартук. Резцедержатель нужен для фиксации инструмента. Каретка перемещает инструмент по направляющим.

Конструкция фартука включает механизмы контроля суппорта и специальные салазки, которые перемещаются непосредственно по фартуку в продольном и поперечном направлениях. Привод на фартук сообщает коробка подач. Встроенная в коробку гитара дает возможность настроить шаг резьбы. Задняя бабка выполняет функцию держателя детали нестандартных размеров. Кроме того, на ней располагается инструмент, будь то сверла, развертки или зенкеры.

Нужно отметить, что данная конструкция токарно-винторезного станка считается стандартной комплектацией этого типа оборудования. Это не исключает наличия опциональных узлов. В последние годы многие производители оснащают технику копирующими механизмами и особыми насадками для фрезеровки, что заметно расширяет функционал традиционного агрегата.

Более того, серьезную конкуренцию стандартным моделям составляют токарно-винторезные станки с ЧПУ. К слову, последние отличаются повышенной производительностью, точностью и удобством в эксплуатации.

В зависимости от устройства токарно-винторезного станка есть возможность классифицировать это оборудование по ряду признаков. Это может быть степень автоматизации процессов обработки заготовки, конструктивные особенности агрегата и целевое назначение конкретной модели.

Сегодня грубым разделением данной техники может служить классификация ее на автоматическую и полуавтоматическую. Также токарно-винторезные станки бывают горизонтального и вертикального типа. Это зависит от того, где располагается шпиндель. Агрегаты вертикального типа используются в том случае, когда есть необходимость обрабатывать короткие детали большого веса.

Один из важнейших параметров, на который нужно обращать внимание мастеру при выборе станка – это уровень нагрузки на подвижные элементы конструкции. Чем слабее каждая отдельная деталь станка, там выше вероятность того, что техника будет часто выходить из строя и простаивать. Это особенно актуально для тех, кто использует не новую технику.

Даже спустя годы активной эксплуатации жесткость станины должна оставаться на первоначальном уровне, а каждый узел должен выполнять свою функцию безукоризненно. Только в этом случае можно говорить о высокой производительности агрегата на пределе своих возможностей.

В наши дни токарно-винторезные станки порадуют высокой точностью, несравнимой с агрегатами, выпущенными в середине прошлого века. Инструменты, которыми комплектуется эта техника, производятся из высококачественных твердых сплавов отменной прочности. Практически все современные станки являют собой эталон точности и производительности. Все это ещё раз подтверждает то, что, хотя данная техника внешне изменилась не так уж существенно, ее эксплуатационные характеристики прогрессируют с каждым годом.

Выводы

Токарно-винторезные станки – оборудование, пользующееся стабильным спросом в России. Сегодня мастеру доступен огромный выбор новых и б/у агрегатов. Отечественные производители подобной техники в полной мере удовлетворяют потребности в ней. При этом у них есть и серьезные конкуренты, особенно среди азиатских и европейских брендов.

Как бы то ни было, у российских компаний-производителей есть все для создания высококачественного конкурентоспособного оборудования. Доступные цены, высокое качество комплектующих и эффективные инженерные наработки делают эту технику очень востребованной на постсоветском пространстве.

Рекомендуем почитать

Токарно-винторезный станок: элементы, применение, преимущества

Обработку металлических, деревянных и пластмассовых заготовок путем резания и точения невозможно сделать без специального оборудования — токарно-винторезного станка.

Обработку металлических, деревянных и пластмассовых заготовок путем резания и точения невозможно сделать без специального оборудования — токарно-винторезного станка.

В его возможности входит выполнение любых видов механической обработки материалов, обтачивание поверхностей, растачивание резьбы и сверление отверстий.

Виды работ на токарно-винторезном станке

Винторезное токарное устройство, которое относится к категории универсального, позволяет осуществлять такие виды работ из разнообразных материалов, как:

Нарезание резьбы разного типа.

Нарезание резьбы разного типа.- Обработка и подрезка торцов.

- Выполнения сверления и зенкерования.

- Растачивание и обтачивание поверхностей разнообразной конфигурации: цилиндрических, конических, фасонных.

- Развёртывание отверстий.

Механизмы устройства

Универсальные токарные станки состоят из механизмов и типовых узлов, к которым относятся:

- Ходовой винт — это основной элемент устройства, который отличает его от модели простой токарной.

- Коробка, которая обеспечивает смену и выбор подач.

Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.

Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.- Ходовой валик.

- Гитары шестерён. Это модуль, который необходим для передачи вращательного движения с одного на другой узел станка.

- Тумбы оборудования. Играют роль подставок. Основные узлы управления оборудования и обрабатываемый элемент, благодаря им, находятся на удобной высоте для визуального контроля.

- Электрическое оборудование.

- Шпиндель — основной узел токарного станка. Он зажимает заготовку и вместе с ней вращается. Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать.

- Несущая станина. На ней монтированы все механизмы оборудования.

- Коробка, которая обеспечивает регулировку скоростей.

Задняя и передняя бабка. Передняя бабка — это узел токарного оборудования, который необходим для вращения и поддержания обрабатываемого элемента. Задняя бабка нужна для поддержки другого конца обрабатываемого элемента. Может применяться для установки метчика, развёртки, сверла и прочих инструментов.

Задняя и передняя бабка. Передняя бабка — это узел токарного оборудования, который необходим для вращения и поддержания обрабатываемого элемента. Задняя бабка нужна для поддержки другого конца обрабатываемого элемента. Может применяться для установки метчика, развёртки, сверла и прочих инструментов.- Суппорт станка необходим для закрепления режущего инструмента и передачи ему движений подачи. Он включает в себя каретки — нижние салазки, которые двигаются по направляющим станины. Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Характерным для этого оборудования является то, что конструктивные элементы разных моделей имеют одинаковые название и расположение. Станки этой категории, которые выпущены разными заводами-производителями, по своей конструкции почти идентичны (в том числе и с числовым программным управлением).

Для управления рабочими системами токарные станки оснащены различными рычагами и рукоятками. В частности, к ним относятся:

- Элемент, который отвечает за фиксацию задней бабки.

- Управляющий элемент параметрами перемещения суппорта.

- Орган управления параметрами подачи.

- Штурвал, отвечающий за передвижение пиноли.

- Элемент, который отвечает за автоматический пуск продольной подачи и фиксацию пиноли.

Отключение и включение основного двигателя.

Отключение и включение основного двигателя.- Элемент управления для выбора направления резьбы, которую нужно нарезать.

- Управляющий элемент для отключения и включения вращения ходового винта.

- Рукоятка, которая предназначена для управления верхними салазками.

- Орган управления, который определяет направление движения салазок (поперечное или продольное).

- Рукоятка, которая отвечает за выбор категории шага резьбы.

- Орган управления, который отвечает за выбор параметров резьбы нарезаемой (подача или шаг).

- Рукоятка, при помощи которой изменяется скорость вращения шпинделя.

Классификация оборудования

Виды этого оборудования подразделяют исходя из нескольких параметров, к которым относятся:

Виды этого оборудования подразделяют исходя из нескольких параметров, к которым относятся:

- Максимальный диаметр этой детали.

- Максимальная длина детали, которая допускается для обработки на этом оборудовании.

- Масса оборудования.

Длина детали, которая обрабатывается на этом оборудовании той или иной модели полностью зависит от того, какое выдержано расстояние между его центрами. При рассмотрении диаметра заготовки, которую определённый вид токарного станка позволяет обрабатывать, этот параметр колеблется в пределах от 100 до 4 тыс. миллиметров. Нужно учитывать и тот фактор, что модели оборудования, на котором могут обрабатываться элементы одного диаметра, могут иметь разную длину обрабатываемой заготовки.

У токарных универсальных станков может быть различный вес. По этому параметру оборудование подразделяется на такие категории:

Лёгкие станки. Их вес не бывает больше 0,5 тонн. На нём обрабатываются элементы диаметр которых 100−200 миллиметров.

Лёгкие станки. Их вес не бывает больше 0,5 тонн. На нём обрабатываются элементы диаметр которых 100−200 миллиметров.- Масса оборудования не превышает 4 тонн. Допустимый диаметр элементов обработки 250−500 миллиметров.

- Вес оборудования до 15 тонн. Диаметр обрабатываемых элементов колеблется в пределах 600−1250 миллиметров.

- Станки тяжёлые. Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров.

Применение

Универсальный лёгкий винторезный токарный станок — это модель настольная, которая в основном применяется на небольших предприятиях или в домашних мастерских.

Самыми распространёнными предприятиями с такими моделями оборудования являются:

Самыми распространёнными предприятиями с такими моделями оборудования являются:

- Заводы, которые выпускают контрольно-измерительное оборудование и приборы.

- Предприятия, которые занимаются производством часовых механизмов.

- Опытно-экспериментальные отделы предприятий разных промышленных отраслей.

Предприятия машиностроительной и энергетической отрасли оснащают токарно-винторезным устройством тяжёлой группы. Ещё это оборудование применяется для обработки узлов деталей и элементов специальных механизмов:

Для комплектации прокатного тяжёлого оборудования.

Для комплектации прокатного тяжёлого оборудования.- Для оснащения транспорта железнодорожного (колёсных пар и прочего).

- Механизмов турбинных.

Но наиболее распространены станки со средним весом. Именно благодаря им можно выполнять чистовые и получистовые металлообрабатывающие операции и нарезать разнообразные резьбы.

У универсального винторезного токарного станка средней степени тяжести есть много преимуществ. К ним относятся:

У универсального винторезного токарного станка средней степени тяжести есть много преимуществ. К ним относятся:

- Высокая мощность двигателя и жёсткость конструкции, которые позволяют выполнять разнообразные работы с заготовками из металла и другого вида материала.

- Широкий диапазон частот вращения шпинделя и подач рабочего инструмента.

Кроме того, это оборудование оснащается разнообразными приспособлениями и механизмами, которые:

- Делают более безопасным и комфортным труд обслуживающего персонала.

- Позволяют с большей точностью проводить обработку изделия.

- Значительно расширяют функциональность.

Такие элементы дополнительного оснащения позволяют на токарно-винторезном оборудовании автоматизировать многие процессы обработки элементов.

Стоит сказать отдельно и о токарно-винторезном оборудовании с числовым программным управлением. В советское время оно одновременно выпускалось несколькими предприятиями. Как правило, подобным оборудованием оснащались предприятия, занимающиеся выпуском большой номенклатуры продукции мелкосерийной.

Стоит сказать отдельно и о токарно-винторезном оборудовании с числовым программным управлением. В советское время оно одновременно выпускалось несколькими предприятиями. Как правило, подобным оборудованием оснащались предприятия, занимающиеся выпуском большой номенклатуры продукции мелкосерийной.

Устройство оборудования такого типа и возможность быстрой переналадки делает его незаменимым в тех случаях, когда необходимо за минимальное количество времени перейти на выпуск элементов другой модификации.

Как правило, токарное оборудование применяется для обработки внешних поверхностей, имеющих цилиндрическую форму. В таких ситуациях в качестве инструмента используется резец проходной. Обычно припуск по длине обрабатываемого элемента составляет 7−12 миллиметров. Такой припуск в размере необходим для того чтобы обрабатываемую заготовку можно было отрезать на нужную длину и провести обработку её торцов.

Для того чтобы подрезать торец обрабатываемого элемента могут применяться резцы нескольких видов:

Для того чтобы подрезать торец обрабатываемого элемента могут применяться резцы нескольких видов:

- Подрезные.

- Прямые проходные.

- Упорные.

Для подрезки и обтачивания небольшого отступа на детали используется упорный тип резцов.

А ещё при помощи универсального токарного оборудования можно на деталях прорезать канавки разной глубины. Для этого используется специальный канавочный инструмент, а процедура проводится на малых скоростях вращения шпинделя.

По аналогичному принципу выполняется и обрезка готового изделия. Процесс отрезки заканчивают тогда, когда в месте отреза диаметр перемычки доходит до величины 2−2,5 миллиметра. В этот период останавливается процесс отрезания, а готовое изделие просто отламывается от заготовки.

Устройство токарного станка

С устройством токарно-винторезного станка мы познакомимся на примере двух моделей токарных станков: токарно-винторезный станок 16К-25 и токарно-винторезный станок 1И-611. На токарном станке можно выполнять различные работы (обработку резанием, нарезание резьбы, обработку торцевых поверхностей и другие).

Мы не зря остановились на этих моделях токарных станков, так как эти модели очень популярны и известны среди токарей. Конструкция токарно-винторезных станков 16К-25 и 1И-611 стала известна достаточно давно, а именно в 1983 году.

Стандартные токарные станки 16К-25 и 1И-611 могут модернизироваться с помощью специальных дополнений, которые создаются в зависимости от специфики эксплуатации токарного станка.

Технология обработки на токарном станке может совершенствоваться при помощи внедрения новых дополнений.

Металлообрабатывающие станки бывают несколько видов и делятся в зависимости от массы.

Виды металлорежущих станков:

— Легкие токарные станки (до 1 тонны);

— Средние токарные станки (до 10 тонн);

— Тяжелые токарные станки (более 10 тонн).

Главным определяющим параметром токарного станка является высота его центров или расстояние от оси вращения шпинделя до верхней точки станины станка. Этот размер определяет наибольший диаметр деталей, обрабатываемый над станиной. Расстояние между центрами станка, также является определяющим параметром, от которого зависит наибольшая длина детали, которая может быть обработана на станке.

Основные узлы станка:

- Основание;

- Станина;

- Передняя бабка (шпиндельная бабка);

- Задняя бабка;

- Суппорт;

- Коробка подач.

Теперь более подробно изучим узлы токарного станка, рассмотрим устройство узлов токарного станка и назначение узлов токарного станка.

- Основание токарного станка (нижняя часть). У станков 16К-25 и 1И-611 основание выполняется единым. Конструкции других токарных станков могут иметь основание, которое состоит из двух или более массивных тумб.

В полостях основания токарного станка находятся главный двигатель, емкость, насосная система охлаждения. Как правило, в основании токарного станка монтируется электрооборудование. Но существуют токарные станки, в которых имеется специальный электро шкаф, где и располагается электрооборудование токарного станка. В средней части основания станка выполнена емкость (корыто), которое используется для накопления стружки и стекающих охлаждающих жидкостей из зоны обработки.

На плоскости основания токарного станка крепится станина, которая является главной деталью станка. С левой стороны станины выполнена плоскость для установки передней бабки. А справа проходят две пары опорно-направляющих поверхностей. Одна пара для направления продольного движения суппорта, другая пара для направления движения задней бабки. Каждая опорно направляющая пара состоит из одной направляющей призматического профиля и одной плоской направляющей. У станин прочих конструкций существуют и другие сочетания профилей направляющих. Обобщенно опорно направляющие поверхности называют «направляющие».

Обе пары направляющих станины выполнены с высокой геометрической точностью и взаимопараллельностью. Рабочие поверхности направляющих станины поддаются поверхностной закалке. Конструкция некоторых токарных станков предусматривают защиту для направляющих станины.

С левой стороны станка на станине крепится передняя бабка токарного станка (шпиндельная бабка). Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

Коробка скоростей токарного станка предназначена для передачи движения от главного двигателя станка к его шпинделю. Передача главного движения может осуществляться с различными крутящими моментами и возможностью ступенчатого изменения частоты оборотов шпинделя. Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется фрикционная муфта (фрикцион). Он позволяет управлять вращением шпинделя без остановок и реверса (изменения направления вращения) главного двигателя.

Фрикционом, приводимым в действие одной из двух дублированных рукояток, запускается, изменяется и останавливается вращение шпинделя. Данный фрикцион механический и его ручной привод позволяет плавно раскручивать шпиндель, проворачивать его толчками в обоих направлениях, в отдельных случаях помогать торможению шпинделя. Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Фрикционом, приводимым в действие одной из двух дублированных рукояток, запускается, изменяется и останавливается вращение шпинделя. Данный фрикцион механический и его ручной привод позволяет плавно раскручивать шпиндель, проворачивать его толчками в обоих направлениях, в отдельных случаях помогать торможению шпинделя. Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Для торможения шпинделя в передней бабке находится механический тормоз, приводимый в действие той же рукояткой, которой управляется фрикцион.

На токарных станках со значительной длиной станины ручка управления шпинделя дублируется ручкой закрепленной на суппорте. А на станках с небольшой длиной станины достаточно одной ручки.

Фрикциона на станке может и не быть вовсе, как например на этом более легком токарном станке, на котором реверсирование, пуск и остановка шпинделя происходит за счет изменения режимов работы главного двигателя. Во внутренней части передней бабки находится механизм ступенчатого изменения частот оборотов шпинделя, а кроме этого и часть механизма подачи.

Рукоятки, рычаги и переключатели токарного станка находятся на передней части передней бабки. Частоты оборотов можно изменять изменением положения рукояток на основании данной таблицы.

На этом станке механизм разделения частот разделен и находится в двух узлах. Ступенчатое переключение частот оборотов с малым шагом выполняется в коробке скоростей, находящейся в полости основания станка. Числа оборотов минуту появляются в окошке устройства при проворачивании колеса на нем. После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

Современные токарные станки имеют конструкцию, позволяющую производить бесступенчатое, то есть плавное переключение частот оборотов.

Шпиндель токарного станка это деталь передней бабки, и он представляет собой вал, сложной формы, со сквозным отверстием. Он вращается в специальных, высокоточных регулируемых подшипниках, находящихся в корпусе передней бабки. С передней стороны шпинделя находится установочный фланец на который крепится устройство для крепления деталей (например, трехкулачковый самоцентрирующийся патрон). Внутри шпинделя, с передней его стороны, выполнено коническое отверстие для установки в нем различных зажимных приспособлений в частности таких, как цанговый патрон.

Стандартные внутренние и наружные конусы (конусы Морзе)

В зависимости от размеров станка в их шпинделе выполняется и соответствующий их размеру номер конуса Морзе. Шпиндели токарного станка имеют внутри сквозное отверстие для возможности прохода в них пробковых материалов. Диаметр этого отверстия является важным технологическим параметров этого станка. Шпиндель токарно винторезных станков кинематически соединен с коробкой подач, то есть от него на коробку подач передается вращение. Передача вращательного движения от передней бабки к коробке подач происходит через механизм, который называется гитара.

Коробка подач токарного станка служит для передачи крутящего момента от механизма гитары к ходовым винту и валу с возможностью ступенчатого изменения частот их вращения. Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Суппорт токарного станка служит для поступательных перемещений в горизонтальной плоскости, установленного на нем инструмента. Продольное перемещение суппорта происходит за счет скольжения его каретки (продольных салазок) по направляющим станины. По поперечным направляющим на суппорте перемещаются поперечные салазки, обеспечивающие соответствующее движение инструмента. Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Суппорт токарного станка служит для поступательных перемещений в горизонтальной плоскости, установленного на нем инструмента. Продольное перемещение суппорта происходит за счет скольжения его каретки (продольных салазок) по направляющим станины. По поперечным направляющим на суппорте перемещаются поперечные салазки, обеспечивающие соответствующее движение инструмента. Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Резцы токарных станков и другой инструмент устанавливаются на опорные плоскости резцедержателя и прижимаются к ним сверху болтами. На этом станке резцедержатель имеет возможность поворота, вокруг совей оси. Точную фиксацию в каждом из четырех положений, а также может быть закреплен, в любом нефиксированном положении своего поворота. Повороты и закрепление резцедержателя в фиксированных положениях производятся простым вращательно возвратным движением рукоятки. Нижняя часть суппорта называется фартук, через который насквозь проходят ходовые винт и вал, передавая крутящий момент на механизм фартука. Снаружи фартука располагаются рукоятки и рычаги управления подачами, а именно включением, выключением и изменением направлений подачи. Управление подачами в продольном и поперечном направлении производится ручкой четырехпозиционного переключателя. На этом станке с относительно большими длинами перемещения салазок есть механизм ускоренной подачи, включаемый нажатием кнопки на ручке управления подачами. Преобразование вращательного движения механизмов подач в поступательно движение суппорта происходит за счет реечной передачи на продольном направлении его движения и винтовой передачи на поперечном направлении движения поперечных салазок. Соединение суппорта с ходовым винтом выполняется путем обхвата резьбы ходового винта маточной гайкой, находящейся в фартуке, и управляемой отдельной рычажной рукояткой. Кроме этого на станках есть предохранительные механизмы, предотвращающие критические нагрузки при механических подачах. Вместе с механическим приводом подач на всех салазках универсальных станков есть ручной привод подач. Вручную продольная подача приводится вращением маховика (штурвала). Маховик может быть с горизонтальной рукояткой или без нее. Ручной привод поперечной подачи на этих станках выполнен в виде Т образной рукоятки с горизонтальной ручкой. На некоторых станках привод поперечной подачи может быть выполнен в виде круглого маховика с горизонтальной ручкой, однако Т-образная рукоятка значительно удобнее. Важными компонентами ручных приводов всех подач, показывающими величины их поступательного перемещения являются лимбы. Деления на поверхности лимбов или круговая шкала лимба позволяет производить мерные перемещения салазок на заданные расстояния с достаточной точностью, как при ручном приводе, так и при механическом. На всех лимбах указывается величина перемещения, которая сообщается салазкам при повороте шкалы лимба на одно деление. Эта взаимосвязь называется ценой деления, которая на разных лимбах может различаться.

Задняя бабка базируется на станине станка, на ней есть салазки, на которых она может продольно передвигаться по направляющим станины и крепится на ней в любой нужной точке посредством рычажной рукоятки. Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

Подача инструмента закрепленного в пиноли задней бабкипроизводится вручную при помощи винтовой передачи выдвигающей пиноль. Пиноль может стопориться в любом положении рычагом зажима. На маховике привода пиноли имеется лимб для отсчета ее линейных перемещений.

На этом станке задняя бабка достаточно тяжелая и для облегчения ее перемещения по станине используется пневматическая подушка, приподнимающая заднюю бабку над станиной за счет подаваемого между салазками задней бабки и станины сжатого воздуха. Подача сжатого воздуха включается при нейтральном положении зажимного рычага и отключается при зажиме. На современных станках смазка закрытых механизмов осуществляется автоматически. На станках устанавливаются индикаторы централизованной подачи смазки. На этом станке на нормальную работу системы централизованной смазки указывает вращающийся ротор в контрольном окошке, а на этом станке об подаче смазки свидетельствует падение капель, видимые через контрольное окошко.

Основные компоненты электрооборудования токарного станка находятся в полости или в отдельном электро шкафу. Общее включение или выключение электропитания на всех станках производится главным автоматическим рубильником или главным выключателем. Органы управления электрооборудованием токарного станка выведены наружу, некоторые из которых подведены к удобным для пользования точкам.

Открытые кабельные соединения между всеми электроприборами защищены от механических и термических воздействий гибкими металлическими рукавами. Управление главным двигателем токарных станков осуществляется по-разному. В одних конструкциях, имеющих фрикцион кнопками пуск и стоп. Управление главным двигателем в токарных станках, не имеющих фрикциона, осуществляется трехпозиционным рычагом. Позиции трехпозиционного рычага управления главного двигателя токарного станка: нейтральное положение, вперед, запуск прямых оборотов, запуск обратных оборотов.

Все токарные станки без исключения оборудованы местным низко вольтовым освещением. Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Защитные элементы токарного станка предназначены для защиты токаря от разлетающихся под воздействием центробежных сил стружки и охлаждающей жидкости. На этом можно считать знакомство с принципиальным устройством классического токарного станка законченным.

Общее устройство токарно-винторезного станка

Основные узлы и механизмы универсального токарно-винторезного станка показаны на рисунке 2.

Станок состоит: из станины 1, передней бабки 2, задней бабки 3, суппорта 4.

Станина 1 – это массивное чугунное основание, выполненное литьем, на котором установлены все основные узлы станка. Верхняя часть станины имеет продольные направляющие 5, две из которых являются плоскими, а две – призматическими. По направляющим перемещают подвижные узлы станка: суппорт и задняя бабка. Слева на станине установлена неподвижно передняя бабка.

Передняя бабка 2 предназначена для закрепления обрабатываемой детали и сообщения ей вращательного движения. В передней бабке находится коробка скоростей, которая позволяет установить необходимую частоту вращения заготовки. Последний вал коробки скоростей, шпиндель, изготовлен пустотелым, на его правом конце установлено приспособление для закрепления заготовки, например, трехкулачковый самоцентрирующий патрон 6. Вращение детали сообщается от электродвигателя, расположенного в левой тумбе станины через клиноременную передачу и коробку скоростей.

Рис. 2. Схема универсального токарно-винторезного станка

Задняя бабка 3 служит для поддержания длинных деталей с помощью заднего центра 7 или закрепления сверл, разверток и зенкеров. Центр или инструмент для обработки отверстий устанавливается своим коническим хвостовиком в соответствующее коническое отверстие пиноли задней бабки. Пиноль может выдвигаться при помощи маховичка и фиксироваться специальной рукояткой. Задняя бабка может устанавливаться на продольных направляющих станины в требуемое положение и фиксироваться соответствующей рукояткой.

Суппорт 4 предназначен для закрепления инструмента (резцов) и сообщения ему движения подачи при обработке детали либо в продольном, либо в поперечном направлении. Суппорт может перемещаться по направляющим станины, при этом инструмент получает продольную подачу. Для осуществления поперечной подачи на суппорте установлены поперечные салазки 8, имеющие возможность перемещения по поперечным направляющим суппорта. На поперечных салазках установлен четырехпозиционный резцедержатель 9, в котором крепятся резцы.

Суппорт может приводиться в движение либо вручную, либо механически посредством механизма подачи. Механизм подачи (в порядке последовательности от шпинделя к суппорту) состоит из механизма реверса подачи, сменных шестерен гитары, коробки подачи и механизмов, расположенных в фартуке суппорта.

Механизм реверса подачи расположен внутри корпуса передней бабки и предназначен для изменения направления подачи (в станке им пользуются при нарезании правых и левых резьб). Рукоятка управления реверсом подачи не только изменяет направление подачи, но и может отключать весь механизм подачи.

Сменные шестерни гитары передают вращение от механизма реверса подачи к коробке подач и могут заменяться при нарезании модульных и питчевых резьб.

Коробка подач 10 служит для изменения величины подачи инструмента в зависимости от вида обработки детали, шага нарезаемой резьбы и т.п. Настройка на величину подачи и на шаг нарезаемой резьбы осуществляется рукоятками коробки подач.

Движение от коробки подач передается суппорту либо ходовым валом 11, либо ходовым винтом 12, расположенными вдоль всей станины станка. При точении поверхностей механическая подача суппорту сообщается ходовым валом, при нарезании резьб – ходовым винтом.

В фартуке суппорта находятся механизмы, преобразующие вращение ходового вала или ходового винта в поступательные движения: продольное перемещение суппорта или поперечное перемещение его поперечных салазок. Таким образом, механическая подача резца может быть только или продольная, или поперечная.

Кроме того, на фартуке суппорта имеются рукоятки различного назначения:

рукоятка включения разъемной гайки ходового винта;

рукоятка включения, выключения и реверсирования продольной и поперечной подачи;

маховички с рукоятками для ручного перемещения резца в продольном или поперечном направлении.

У каждого маховичка для ручного перемещения резца имеются окружности с делениями – лимбы. На лимбах продольной и поперечной подачи указывается цена деления – величина перемещения резца при повороте соответствующей рукоятки на одно деление лимба. Цена деления лимба продольной подачи часто составляет 0,1 мм, а цена деления лимба поперечной подачи может быть например, 0,05 мм. Если при точении наружной цилиндрической поверхности нужно установить глубину резания 1 мм, то при указанной выше цене деления лимба поперечной подачи рукоятку надо повернуть на 1:0,05=20 делений.

Для того, чтобы при установке резца на глубину резания исключить влияние зазора между винтом и гайкой на точность обработки поверхности, необходимо каждый раз поворачивать рукоятку винта против часовой стрелки примерно на один оборот и только после второго перемещать винт по часовой стрелке на необходимое число делений лимба. Если же рукоятку винта поперечной подачи повернуть на число делений больше требуемого, то для исправления ошибки также нужно повернуть рукоятку назад, сделав почти полный оборот, а затем подвести до требуемого деления лимба.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Токарно винторезный станок

Общее описание токарно-винторезного станка

Токарно винторезный станок – оборудование, которое используется для обработки заготовок из металлов и других материалов точением (резанием). С помощью токарных станков осуществляют расточку и обточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование, развертывание отверстий и другие работы.

На Токарно винторезном станке простой принцип работы: заготовка, которая зажата в горизонтальном положении, начинает вращаться и резцом, который подвижен, снимается не нужный материал. Но для того чтобы осуществить этот принцип, нужен механизм, который состоит из большого количества точно пригнанных элементов. Токарные станки объединяют девять видов станков, которые отличаются по различным признакам: по конструктивной компоновке, по назначению, по степени автоматизации.

Использование на станках специальных дополнительных устройств (для фрезерования, для шлифования, для сверления радиальных отверстий) сильно расширяет технологическую функциональность оборудования.

Токарные станки, автоматы и полуавтоматы, делятся на вертикальные и горизонтальные, в зависимости от размещения шпинделя, который несет приспособление для установки заготовки детали, которая обрабатывается. Вертикальные станки в основном используются для обработки деталей крупных размеров и массы, но небольшой длины. Наиболее известные токарные станки во времена советского союза — 16К20 и 1К62. Токарный станок предназначен для обработки материалов резанием, для того чтобы получить детали в форме тел вращения. На сегодняшний день есть несколько основных видов токарных станков. Самая универсальная техника токарной группы – это токарно-винторезные станки, которые применяют в условиях мелкосерийного производства. А токарно-винторезные станки, в свою очередь, тоже разделяются на виды:

Устройство токарно винторезного станка

Токарно-винторезный станок имеет свое индивидуальное устройство. Основной корпус техники является неподвижным, а инструмент начинает свою работу, нажатием специальных головок. Деталь, которая получается в процессе обработки можно применять в таких операциях. Сейчас многие считают, что использование токарно- винторезного станка осуществляется не оптимально. Обработку материалов можно увеличить и проводить с большей эффективностью. Но элементом, получаемым производителями после работы, обычно довольны.

Токарно-винторезный станок — оси

Токарно-винторезный станок оси – это достаточно новое оборудование. Но, тем не менее, он уже успел завоевать популярность у специалистов промышленной сферы. Токарный станок оси, иначе называемый ОЗУ, объединяет в себе черты обычных токарных инструментов с пинолем стиля оси.

На токарном станке данного типа принцип работы достаточно простой и понятный даже тем людям, которые никогда не сталкивались с промышленностью. В момент, когда оборудование стыкуется с заготовкой, которую нужно обработать, то он начинает скользить по её поверхности. И поэтому процесс обработки становится быстрым, легким, ну и качественным.

Токарно-винторезный станок типа CNC

Данный станок в состоянии заменить старый вид оборудования. Мультишпиндель и другие инструменты станков CNC имеют ряд преимуществ: просты в установке и легки в эксплуатации. Такая техника в полном объеме отвечает тенденциям сегодняшней разработки рабочих мест.

Показатели токарно-винторезных станков CNC намного выше других существующих типов оборудования данного класса. Можно отметить, что организации, которые приобретают такие станки, решают свои проблемы с производительностью на все сто процентов. Токарно-винторезный станок с легкостью можно считать наиболее универсальным станком из всех существующих станков токарной группы. Он используется в условиях мелкосерийного и единичного производства разнообразных деталей. Сейчас за счет своей универсальности он пользуется большим спросом во многих организациях, которые работают в металлообрабатывающей промышленности.

Такую популярность обеспечивает большой спектр задач, которые он выполняет. Это и большая степень производительности, и надежность, и высокая точность обработки деталей. Наиболее известным токарно-винторезным станком в советском союзе был 16К20. Работа этого станка базируется на снятии стружки с заготовок продукции при точении, таким образом обрабатываются чаще всего тела вращения. Также к станкам токарной группый входят и токарно карусельные станки.

Токарные станки позволяют обрабатывать внутренние и наружные поверхности. Техника дает возможность обтачивать детали разнообразных форм (фасонных, конических, цилиндрических), выполнять сверление, растачивание, развертывание отверстий, подрезку торцов, накатку рифлений, нарезание резьбы и другие операции. Также возможность применения специального оборудования даст вам возможность выполнять и другую работу. К примеру, вы сможете осуществлять фрезерование, шлифование, нарезание зубьев и другие.

Токарно-винторезная техника, в первую очередь, предназначена для единичного и мелкосерийного производства. Но, если необходимо, его можно будет оборудовать дополнительными приспособлениями и устройствами, которые дадут возможность расшириться до серийного производства. В массовом производстве используются токарные и револьверные полуавтоматы и автоматы. Обслуживание автомата подразумевает периодическую наладку, подачу материала на станок и контроль обрабатываемых деталей.

В полуавтомате же движения, которые связаны со снятием и загрузкой заготовок, не автоматизированы. Автоматическое управление рабочим процессом таких токарно-винторезных станков выполняется благодаря распределительному валу, где установлены кулачки.

Хотя длинный стержень с резьбой вдоль станины первоначально назывался ведущим винтом , ведущим винтом или , в настоящее время его обычно называют ходовым винтом . Любой ходовой винт должен изготавливаться очень точно (они часто производятся специализированными производителями, а не самими производителями станков) с прямой, квадратной или другой формой резьбы, оптимизированной для этой задачи, но никогда не со стандартной формой Витворта или метрической формы, как К сожалению, встречается на многих более дешевых станках с Дальнего Востока.Ходовой винт будет воспроизводить свой точный шаг (отсюда и необходимость в точности) на материале, на который нарезается резьба — при условии, что он может каким-либо образом приводиться в движение непосредственно от шпинделя передней бабки — обычно с помощью обычных прямозубых шестерен, но иногда с помощью конических шестерен, планетарных передач. или даже, в некоторых случаях, с использованием зубчатых ремней. Конечно, с появлением компьютерного управления относительными движениями шпинделя и каретки легко управлять с помощью электроники — следовательно, теперь можно создавать резьбу без необходимости какого-либо механического соединения между шпинделем и кареткой). Формование резьбы вручную : |

Токарно-винторезный станок

Токарно-винторезный станок — это станок (в частности, токарный станок), способный нарезать очень точную резьбу с помощью одноточечного нарезания резьбы (то есть процесса точного направления движения инструмента бит по отношению к вращательному движению заготовки). До начала 19 века понятие токарно-винторезного станка отличалось от понятия обычного токарного станка, в котором отсутствовали детали, необходимые для направления режущего инструмента по точному пути, необходимому для получения точной резьбы.С начала 19 века стало обычной практикой встраивать эти детали в любой универсальный токарный станок по металлу; Таким образом, дихотомия «обычный токарный станок» и «токарно-винторезный станок» не распространяется на классификацию современных токарных станков. Вместо этого существуют другие категории, некоторые из которых включают в себя одноточечное резьбонарезание среди других возможностей (например, обычные токарные станки, токарные станки для инструментальных цехов и токарные станки с ЧПУ), а некоторые из них опускают возможность одноточечного винторезного нарезания как несущественные. по назначению станков (например, скоростные токарные станки и токарно-револьверные станки).

Сегодня резьба резьбовых крепежных деталей (таких как крепежные винты, шурупы для дерева, шурупы для стеновых панелей и шурупы для листового металла) не нарезается одноточечным нарезанием шурупов; вместо этого они создаются другими, более быстрыми процессами, такими как деформация между формовочными штампами и нарезание внутри резьбовых штампов. Последний процесс используется в современных винтовых станках. Эти станки, хотя и являются токарно-винторезными станками, специализирующимися на изготовлении винтов, не являются токарно-винторезными станками в смысле одноточечного нарезания винта.

История

Винт известен на протяжении тысячелетий. Архимед изобрел водяной винт — систему для подъема воды. Винты в качестве механических креплений относятся к первому веку до нашей эры. Хотя они были чрезвычайно полезны, сложность изготовления винтов помешала их внедрению.

Ранние крепежные винты изготавливались вручную с использованием напильников для нарезания резьбы. Это сделало винт медленным и дорогим в изготовлении, а качество во многом зависело от мастерства производителя. Требовался процесс автоматизации производства винтов и повышения точности и стабильности резьбы.

Токарные станки существуют с древних времен. Адаптация их для нарезания шурупов — очевидный выбор, но проблема того, как направить режущий инструмент по правильному пути, была препятствием на протяжении многих столетий. Очень старые токарные станки использовали механизм, обеспечивающий возвратно-поступательное движение, при котором заготовка вращалась сначала в одну, а затем в другую сторону. Леонардо да Винчи создал чертежи, показывающие станки для нарезания резьбы, которые отказались от этой системы возвратно-поступательного движения и заменили ее системой, поддерживающей вращение в одном направлении.Он также добавил маховик, чтобы обеспечить постоянство вращения. В его конструкции также использовались два ходовых винта для направления инструмента, возможно, чтобы усреднить ошибку в конструкции ходового винта. Неизвестно, была ли когда-либо построена эта машина, но это образец гения Леонардо.

Были разработаны десятки дизайнов, но немногие из них были достоверно точными. Генри Хиндли спроектировал и сконструировал токарно-винторезный станок «примерно» в 1739 году. Он имел пластину, направляющую инструмент, и мощность, подаваемую с помощью набора шестерен, проворачиваемых вручную.Меняя шестерни, он мог нарезать винты с разным шагом. Удаление шестеренки позволило ему сделать левостороннюю резьбу. Думас, Морис, «Научные инструменты семнадцатого и восемнадцатого веков и их создатели», Портман Букс, Лондон, 1989 ISBN 978-0713407273].

Первый по-настоящему современный токарно-винторезный станок, вероятно, был сконструирован Джесси Рамсденом в 1775 году. Похоже, он был первым, кто применил ходовой винт на практике (хотя, как показывают рисунки Леонардо, он не был первым человеком, который когда-либо думал идеи), и он был первым, кто использовал режущие инструменты с алмазными наконечниками.[ Rybczynski, Witold, «One Good Turn, A Natural History of the Screwdriver and the Screw», Scribner, 2000 ISBN 0-684-86729-X ] Его устройство также включало опору скольжения и механизм переключения передач. Они образуют элементы современного токарного станка (без ЧПУ) и используются по сей день. Рамсден смог использовать свой первый токарно-винторезный станок, чтобы сделать станки еще более точными. С их помощью он смог создать исключительно точную машину деления и, в свою очередь, одни из лучших астрономических, геодезических и навигационных инструментов 18 века.

Другие последовали. Сенот в 1795 году создал токарно-винторезный станок для промышленного производства. Дэвид Уилкинсон из Вермонта использовал упор для скольжения в 1798 году. Однако вскоре этих изобретателей затмил Генри Модслей, который в 1800 году создал токарно-винторезный станок, который часто называют первым. Ясно, что он был не первым; тем не менее, он стал самым известным, распространив по всему миру выигрышную комбинацию ходового винта, скользящей опоры и переключения передач. Эти токарно-винторезные станки конца 18 века явились прорывом в развитии технологии.Они разрешили крупномасштабное промышленное производство взаимозаменяемых винтов. Стандартизация резьбовых форм (включая угол резьбы, шаг, основной диаметр, шаговый диаметр и т. Д.) Началась сразу на внутрифирменном уровне, а к концу 19 века она была перенесена на международный уровень (хотя стандартов было множество. все-еще существует).

ee также

* Токарный станок

* Токарный станок (металл)

* Винт

* Резьба винта

* Винтовой станок

Каталожные номера

Фонд Викимедиа.2010.

.Токарно-винторезный станок Q1327 Токарно-винторезный станок для труб на продажу

Описание продукта

Применение:

Токарно-винторезный станок Q1327 в основном используется для точения внутренней и наружной резьбы, включая метрическую и метрическую. дюймовая резьба, а также выполнение всех общих функций обычных токарных станков для двигателей, таких как обработка внутреннего отверстия и торцевой поверхности валов и дисков, это оборудование оснащено устройством с конической направляющей планкой, которое позволяет этой серии обрабатывать коническую резьбу.

Токарный станок этой серии широко используется в таких отраслях, как нефтедобыча, добыча угля и полезных ископаемых, химические трубопроводы и геологоразведка. Это высокоэффективное оборудование для обработки и ремонта бурильных труб, буровых штанг, резьбовых соединений и т. Д.

Основные технические характеристики продукта:

Технические характеристики | ЕДИНИЦА | Q1327 Токарный станок для труб | ||||

Производительность | 03 | 1000 | ||||

Поворотный суппорт | мм | 610 | ||||

Расстояние между центрами | мм | 1500/3000 | ||||

мм | 130-270 | |||||

Ширина станины | мм | 755 | ||||

Макс.грузоподъемность | T | 5 | ||||

Шпиндель | Диаметр отверстия шпинделя | мм | 280 | |||

Шаги скорости шпинделя | 0 | 12 шагов | ||||

Диапазон скорости шпинделя | об / мин | 16-380 | ||||

Размер патрона | мм | 800 | 9002— | 4-кулачковый ручной | ||

Револьвер | Тип револьвера | — | Ручной 4-х позиционный | |||

Хвостовик инструмента | мм | 40×40 9003 0 | ||||

Ход револьвера | мм | 300 | ||||

Каретка | Уровень подачи по оси X / диапазон | мм / об | 64/0.05-12.15 | |||

Диапазон подачи по оси Z | мм / об | 64 / 0,1-24,3 | ||||

Скорость ускоренного хода оси X | мм / мин | 1870 | ||||

Скорость ускоренного хода оси Z | мм / мин | 3740 | ||||

Перемещение оси X | мм | 520 | Перемещение по оси Z | мм | 1300/2800 | |

Задняя бабка | Диаметр пиноли задней бабки | мм | 140 | 140 | — | MT # 6 |

Пиноль задней бабки avel | мм | 300 | ||||

Двигатели | Двигатель главного шпинделя | кВт | 22 | |||

038 | 1.5 | |||||

Двигатель насоса охлаждающей жидкости | кВт | 0,125 | ||||

Резьба | Марка / диапазон метрической резьбы | мм | 30 / 1-30 | |||

Марка / диапазон дюймовой резьбы | TPI | 27 / 1-28 | ||||

Размеры | Ширина x высота | мм | 2100X1600 | |||

Длина | мм | |||||

Вес | Вес нетто | кг | 8000 | |||

Стандартные аксессуары:

Направляющая стойки

Задняя бабка

Задняя бабка 9000

Лампа освещения

Насос охлаждающей жидкости

Задний опорный кронштейн

Коврик и т. Д.

Дополнительные аксессуары:

Цифровой индикатор

Патрон

Лицевая панель

Чеканка

Центральная опора

Сигнальная лампа

Защитная крышка (ходовой винт, патрон, резцедержатель)

Шлифовальная насадка и т. Д.

Основные рабочие характеристики:

Большое отверстие шпинделя и двойной патрон позволяют зажимать и обрабатывать трубы большого диаметра;

Встроенная станина станка изготовлена из высокопрочного чугуна для обеспечения высокой жесткости и точности;

Направляющие, закаленные ультразвуковой частотной закалкой, достаточно твердые для обеспечения хорошей износостойкости;

Оснащенный устройством конической направляющей шины, это позволяет машине обрабатывать коническую резьбу.

FAQ

1. Каковы условия оплаты?

A: T / T, 30% первоначальный платеж при заказе, 70% остаток платежа перед отгрузкой; безотзывный аккредитив в предъявлении.