Как устроен и работает тепловоз (часть 1)

По железным дорогам нашей страны ведут поезда тепловозы и электровозы. Мы в повседневной жизни видим их постоянно, особенно когда путешествуем по железной дороге. Эта статья о тепловозах, для всех кому интересна эта тема. Здесь я не буду углубляться в тонкости определенных узлов, агрегатов и премудростей устройства. Кого интересует конкретное устройство тепловозов, читайте мои статьи на данном сайте.

Тепловоз 2ТЭ10МЧто такое тепловоз?

Тепловоз — это локомотив с установленным на нем двигателем внутреннего сгорания (дизелем), он мобилен и не требует для работы посторонних устройств и сооружений, например контактной сети, как электровоз. Силовой установкой на всех тепловозах являются именно дизели, мощность которых зависит от назначения локомотива.

Машинное отделение тепловоза 8212 дизельПо роду службы их подразделяют на грузовые, пассажирские и маневровые. Но для движения одного дизеля естественно мало, для передачи его мощности к колесным парам используются следующие принципиальные схемы – электрическая и гидравлическая. В электрической передаче используется генератор электрического тока, вращаемый дизелем, а вырабатываемый ток питает тяговые электродвигатели, в гидравлической передаче рабочим телом, которое передает вращение к колесным парам, является жидкость (масло). В гидромуфтах и гидротрансформаторах создаваемый насосным колесом, вращаемым дизелем, напор масла воздействует на турбинное колесо, через которое передается вращающий момент посредством карданных валов на редукторы, в которых установлены колесные пары тепловоза, но все это конечно очень упрощенно, в общих чертах. Мы немного коснемся работы гидропередачи позже, а подробное описание техническим языком можно прочитать в моей статье здесь.

В электрической передаче используется генератор электрического тока, вращаемый дизелем, а вырабатываемый ток питает тяговые электродвигатели, в гидравлической передаче рабочим телом, которое передает вращение к колесным парам, является жидкость (масло). В гидромуфтах и гидротрансформаторах создаваемый насосным колесом, вращаемым дизелем, напор масла воздействует на турбинное колесо, через которое передается вращающий момент посредством карданных валов на редукторы, в которых установлены колесные пары тепловоза, но все это конечно очень упрощенно, в общих чертах. Мы немного коснемся работы гидропередачи позже, а подробное описание техническим языком можно прочитать в моей статье здесь.

Устройство тепловоза

Все тепловозы имеют раму, на которой установлен дизель, независимо от типа передачи, на раме устанавливается кузов тепловоза и все необходимые агрегаты. Кузов тепловоза опирается через шкворни на рамы тележек, которые могут совершать повороты в любую сторону, согласно профиля пути. Тележки еще имеют скользящие опоры с обоих сторон, которые также опираются на раму тепловоза.

Тележки еще имеют скользящие опоры с обоих сторон, которые также опираются на раму тепловоза.

В рамах тележек установлены или тяговые электродвигатели при электрической передаче или тяговые редукторы при гидравлической передаче, торцы осей колесных пар располагаются в буксовых узлах, корпуса которых в свою очередь располагаются либо в жестких направляющих, так называемых «челюстях» (тележки челюстного типа), либо специальными поводками соединяются с рамой (бесчелюстной тип).

Таким образом через рамы тележек тяговые усилия передаются на раму тепловоза в которой установлены автосцепные устройства, соединенные с автосцепками вагонов и все, поехали. В принципе такое-же устройство имеют и тележки электровозов.

Электрическая передача

Такой тип передачи нашел наиболее широкое распространение. Дизель тепловоза, при такой передаче, с помощью пластинчатой муфты присоединяется к валу электрогенератора — эта система называется дизель-генераторной установкой (ДГУ). Электрические передачи могут работать как на постоянном, так и на переменном токе, и даже на переменно-постоянном токе.

Электрические передачи могут работать как на постоянном, так и на переменном токе, и даже на переменно-постоянном токе.

При постоянном токе как тяговый генератор, так и тяговые электродвигатели работают соответственно на постоянном токе. Такая передача наиболее проста, хорошо регулируются параметры тяговых электродвигателей, однако как двигатели, так и генератор постоянного тока в составе имеют щеточно-коллекторный аппарат, содержащий трущиеся друг об друга элементы, что значительно снижает их надежность, увеличивает трудоемкость при изготовлении и обслуживании, у таких электрический машин большие габариты и вес. Но тем не менее большинство тепловозов работают на электрической передаче.

Щёточно-коллекторный аппарат ТЭДПередача переменно-постоянного тока

На тепловозах с данным типом передачи тяговый генератор вырабатывает переменный ток, а тяговые электродвигатели работают уже на постоянном токе. Понятное дело, что переменный ток не подойдет для питания ТЭД постоянного тока, и между двигателем и генератором должен быть некоторый преобразователь — в нашем случае это выпрямительная установка (ВУ). Габариты генератора меньше, а вес ниже, а также в нем отсутствуют трущиеся части, такие как щелочно-коллекторный аппарат. Соответственно один узел является более надежным и менее трудоемким в производстве и обслуживании. Однако ввод третьего узла — ВУ немного уменьшает положительные качества такой системы, да и КПД у тепловозов с такой передачей меньше, чем у постоянников.

Габариты генератора меньше, а вес ниже, а также в нем отсутствуют трущиеся части, такие как щелочно-коллекторный аппарат. Соответственно один узел является более надежным и менее трудоемким в производстве и обслуживании. Однако ввод третьего узла — ВУ немного уменьшает положительные качества такой системы, да и КПД у тепловозов с такой передачей меньше, чем у постоянников.

Передача переменного тока

В настоящее время приобретает все большее развитие. В этой передаче как тяговый генератор так и тяговые электродвигатели работают на переменном токе. Соответственно щелочно-коллекторный аппарат отсутствует вообще, такие электроустановки очень надежны. Почему же ранее не использовалась такая выгодная схема? — Все дело в том, что частота вращения и крутящий момент ТЭД переменного тока регулируются изменением частоты тока и напряжения, что является достаточно сложной задачей. Решается эта задача с помощью преобразователя частоты, который включается между двигателями и генератором. На железные дороги нашей страны уже выходят тепловозы именно с такой передачей, она особенно эффективна на локомотивах большой мощности.

На железные дороги нашей страны уже выходят тепловозы именно с такой передачей, она особенно эффективна на локомотивах большой мощности.

Принцип работы генератора

Идем дальше. Вот наш условный дизель начинает вращать главный генератор (ГГ), пусть он будет постоянного тока, чтобы выработанный им ток пошел на питание тяговых двигателей. Прогуляемся немного в славный мир электротехники, откуда нам уже давно известно, что при перемещении какого-нибудь проводника в магнитном поле в этом проводнике возникает электрический ток. Это и есть генератор. Если по этому проводнику мы возьмем и пропустим ток, то уже получится электродвигатель. Потому-что вокруг любого проводника с током образуется магнитное поле. Здесь мы немного остановимся. Принципы понятны. Магнитное поле в генераторе создает ток протекающий в обмотке возбуждения, которая расположена по кругу корпуса генератора (статор), это понятно, ведь постоянный магнит не установишь на всех двигателях и генераторах, так и ресурсов не напасешься и постоянных магнитов такой мощности просто не существует, поэтому и подают ток на обмотки возбуждения, превращая их в мощные магниты.

ЭДС и противоЭДС

Теперь главное – в электродвигателях ток протекает и по обмотке в якоре, поэтому магнитные поля обмоток возбуждения и якоря друг с другом взаимодействуют, что и приводит к вращению якоря. В генераторах по якорю, который вращается от коленчатого вала дизеля, ток не пропускается, но в его обмотках под воздействием магнитных полей возбуждения возникает электрический ток, который и питает тяговые электродвигатели. И чем быстрее вращается якорь, тем большее напряжение мы получаем на выходе. Но есть одна серьезная и очень серьезная сила – электродвижущая сила (ЭДС), которая возникает при подключенной нагрузке (подключение цепей ТЭД) при вращении якоря, и физически направлена она против направления вращения якоря, в электротехнике она называется «противоЭДС». То есть эта сила можно сказать всячески сопротивляется вращению, она увеличивается с увеличением электрической нагрузки. Вот это и есть главное, что преодолевает всей своей мощью дизель, поэтому тепловозные дизели все не слабые, иначе не провернешь вал генератора под нагрузкой. Именно противоЭДС используется в тяговых электродвигателях тепловозов и электровозов, когда они переводятся в генераторный режим (по обмоткам якорей не протекает ток), это называется — реостатное (рекуперативное) торможение, когда скорость поезда снижается благодаря только электродвигателям, без применения автоматических тормозов и надо сказать, здорово тормозит и держит необходимую скорость, особенно на затяжных спусках, я всегда использовал этот вид торможения, когда можно было выбирать.

Именно противоЭДС используется в тяговых электродвигателях тепловозов и электровозов, когда они переводятся в генераторный режим (по обмоткам якорей не протекает ток), это называется — реостатное (рекуперативное) торможение, когда скорость поезда снижается благодаря только электродвигателям, без применения автоматических тормозов и надо сказать, здорово тормозит и держит необходимую скорость, особенно на затяжных спусках, я всегда использовал этот вид торможения, когда можно было выбирать.

Управление дизелем

Все управление дизелем, аппаратами, машинами и агрегатами происходит с пульта управления из кабины машинистом. Управление осуществляется электрическим путем, с помощью применения электромагнитных контакторов и электрических реле в цепях управления, а в силовых цепях работают электропневматические контакторы. Контроллер машиниста имеет 15 (на некоторых тепловозах 8) позиций и представляет из себя электрический аппарат с контактами, замыкание и размыкание которых приводит к различным действиям в цепях управления, благодаря чему происходит коммутация (сборка-разборка) различных комбинаций электрических цепей, каждая из которых отвечает за определенный режим работы силовых агрегатов локомотива. Контроллер может поворачиваться рукояткой или штурвалом, в современных тепловозах небольшой рукояткой или джойстиком, все зависит от конструкции, все позиции контроллеры фиксированные. На тепловозах не существует педали газа, как на автомобилях, а обороты дизеля регулируются специальным устройством – регулятором числа оборотов (РЧО), также регулятор частоты вращения (РЧВ), но смысл один и тот же. Это устройство закрепляется на корпусе дизеля и соединяется с коленчатым валом дизеля. Управляется РЧО контроллером машиниста посредством специальных электромагнитов (МР), их всего пять, через металлическую пластину.

Контроллер может поворачиваться рукояткой или штурвалом, в современных тепловозах небольшой рукояткой или джойстиком, все зависит от конструкции, все позиции контроллеры фиксированные. На тепловозах не существует педали газа, как на автомобилях, а обороты дизеля регулируются специальным устройством – регулятором числа оборотов (РЧО), также регулятор частоты вращения (РЧВ), но смысл один и тот же. Это устройство закрепляется на корпусе дизеля и соединяется с коленчатым валом дизеля. Управляется РЧО контроллером машиниста посредством специальных электромагнитов (МР), их всего пять, через металлическую пластину.

Регулятор частоты вращения коленчатого вала

В данном регуляторе с помощью специальных гидравлических устройств (золотника, гидравлического сервомотора, специальной буксы) происходит перемещение реек топливных насосов высокого давления (ТНВД ) к плунжерным парам, само перемещение осуществляет сервомотор, в результате чего подача топлива либо увеличивается, либо уменьшается.

Постоянство оборотов поддерживается системой, использующей принцип центробежной силы – парой грузиков и пружиной, перемещающих золотник. Все современные тепловозы оборудованы регуляторами совмещающими несколько устройств, и автоматического регулирования нагрузки дизеля, и автоматической корректировки подачи топлива по давлению наддувочного воздуха и устройств по ограничению мощности дизель-генератора.

А зачем мощность дизель-генератора ограничивать?

Выше я писал про зловредную противоЭДС, возникающую в главном генераторе, которую силовая установка мужественно преодолевает, вот и главное: мощность дизеля всегда должна соответствовать нагрузке, создаваемой потребителем энергии, и в нашем случае нагрузкой для является главный генератор, а для него уже электродвигатели колесных пар (вот собственно и схема электрической передачи). Как раз регулировка мощности осуществляется уменьшением или увеличением подачи топлива в цилиндры в соответствии с изменением нагрузки генератора.

Почему бы не оставить подачу топлива постоянной?

Если это произойдет, то при изменении нагрузки на ТЭД (например поезд едет в гору или с горы) частота вращения вала дизеля тоже изменится, что может привести к неприятным последствиям. Когда в дизель стабильно подается один объем топлива, то и энергия его сгорания остается постоянной, а вместе с ней и производимая мощность, однако если нагрузка на генератор вдруг уменьшится (поезд поехал с горы), то есть уменьшится противоЭДС, но топливо-то все еще поступает в прежнем объеме.. И вот мы получаем «излишнюю» мощность, которая направляется в раскрутку коленчатого вала, который теперь не отягощен противоЭДС, и в конце концов дизель может «пойти вразнос» — крайне неприятная вещь (разбегайся кто куда). При увеличении нагрузки и постоянной подаче топлива мощности дизеля просто станет не достаточно, для продолжения стабильной работы, частота вращения вала будет уменьшаться, в конечном счете дизель будет не в силах преодолевать нагрузку главного генератора и заглохнет, на профессиональном языке – генератор «задавит» дизель. Чтобы не произошло всех этих неприятностей, необходимо изменять подачу топлива и устанавливать ее каждый раз в соответствии с изменившейся нагрузкой, и все это без изменения позиций контроллера.

Чтобы не произошло всех этих неприятностей, необходимо изменять подачу топлива и устанавливать ее каждый раз в соответствии с изменившейся нагрузкой, и все это без изменения позиций контроллера.

Вот эту непростую задачу в пути следования и решают наши автоматические регуляторы частоты вращения вала дизеля, совместно с очень непростой системой автоматического управления электрической передачей тепловоза. Она регулирует посредством многих систем, аппаратов, агрегатов нагрузку главного генератора и в конце концов подачу топлива. Эту систему я описал отдельно, но в нее входят: магнитный усилитель с самовозбуждением – амплистат, имеющий кучу обмоток, синхронный подвозбудитель, трансформаторы постоянного тока (ТПТ) и постоянного напряжения (ТПН), тахогенератор, регулятор напряжения, селективный узел и т.д. В общем всего навалом, но не так страшно, если разобраться, вся работа системы основана на принципах электромагнитной индукции. В итоге на регуляторе размещен эектромагнитный датчик – индуктивный датчик (ИД), шток которого также соединен с рейками топливного насоса и он также изменяет подачу топлива в зависимости от сложившихся условий.

Далее 2-я часть…

Принцип действия и устройство тепловоза

Принцип действия и основные узлы тепловоза. Важнейшей частью любого тепловоза является его первичный двигатель — дизель. Дизель преобразует внутреннюю химическую энергию топлива в механическую энергию вращения коленчатого вала. Свойства дизеля как двигателя не в полной мере соответствуют требованиям поездной работы локомотива, его переменным режимам работы. Мощность дизельного двигателя прямо пропорциональна частоте вращения его коленчатого вала (при неизменной подаче топлива). Для локомотива более полезной является работа двигателя на постоянном режиме — обычно при максимальной (номинальной) частоте вращения коленчатого вала, когда дизель развивает наибольшую мощность. Чтобы обеспечить возможность работы дизеля с постоянной частотой вращения вала при любых режимах движения поезда, энергия от вала двигателя передается колесным парам, скорость вращения которых при движении должна меняться не непосредственно, а через специальные промежуточные устройства, называемые передачей.

При электрической передаче (рис. 1.1, а) механическая энергия вращения коленчатого вала дизеля 1 сообщается электрическому тяговому генератору 2, который преобразует ее в электрическую. Электрическая энергия от генератора поступает в тяговые электрические двигатели 3, которые кинематически связаны с движущими колесными парами 4 и приводят их во вращение.

На тепловозах с гидравлической передачей (рис. 1.1, б) энергия дизеля 1 затрачивается на привод гидравлического насоса 2, сообщающего энергию жидкости, которая циркулирует в замкнутом контуре. Поступая в гидравлическую турбину 5, поток жидкости передает на ее лопатки свою кинетическую энергию и вращает вал ротора турбины, а вместе с ним и колесные пары 4 тепловоза.

К основным частям тепловоза, помимо дизеля и передачи, можно отнести вспомогательное оборудование и экипажную часть.

Экипажная часть тепловоза состоит из кузова, главной рамы с ударно-сцепными устройствами (автосцепками) и тележек с колесными парами и упругим рессорным подвешиванием.

Рис. 1.1. Схемы размещения основного оборудования и преобразования энергии на тепловозах: а — с электрической передачей; б — с гидравлической передачей Главная рама тепловоза служит основанием для размещения силовой установки и вспомогательного оборудования. Она передает их вес через колеса на рельсы. Кроме того, рама передает продольные тяговые усилия от ведущих осей к составу. Кузов размещается также на раме и защищает оборудование тепловоза от внешних воздействий. Кузова тепловозов бывают двух типов (рис. 1.2): вагонного или закрытого (обычно у магистральных тепловозов) и капотного (у маневровых тепловозов). В первом случае кузов образует машинное помещение с внутренними проходами для обслуживания силовой установки; во втором — капот накрывает оборудование тепловоза, доступ к которому снаружи обеспечивается через боковые дверцы.Для возможности прохода обслуживающего персонала на тепловозе с капотным кузовом устраивают продольные (с обеих сторон) и поперечные (по концам рамы) площадки.

Колесные пары большинства современных тепловозов размещены в тележках, двух- или трехосных1, которые могут поворачиваться относительно опирающейся на них главной рамы. Такое устройство экипажной части облегчает прохождение тепловозом кривых участков пути. У некоторых промышленных тепловозов малой мощности движущие колесные пары соединяются непосредственно с главной рамой (экипаж в жесткой раме).

Термин «ось» в транспортной технике употребляется в двух значениях. Буквально «ось» — это одна из деталей колесной пары, объединяющая два колеса в одно целое и воспринимающая вес локомотива или вагона.

Однако часто это слово используется в более общем переносном смысле. Под «осью» подразумевается колесная пара, единичная точка опоры подвижного состава на рельсы. Именно в этом смысле говорят «шестиосный локомотив», «восьмиосный вагон», «трехосная тележка», «нагрузка на ось (или от оси иа рельсы)» и т.

Вспомогательное оборудование обеспечивает нормальную работу дизеля, передачи и экипажной части, а также тепловоза в целом. К нему относятся топливная, водяная и масляная системы дизеля, его устройства охлаждения и воздухо-снабжения, а также системы охлаждения и вспомогательные устройства передачи, песочная система экипажа, воздушная (тормозная) система тепловоза, система пожаротушения и т. п.

Топливная система обеспечивает питание дизеля жидким топливом. Она состоит из топливных баков, вспомогательных подкачивающих насосов, топливных фильтров, топ-ливоподогревателей, основных топливных насосов и форсунок, рас-пыливающих топливо в цилиндрах дизеля.

Система водяного охлаждения дизеля (водяная система) служит для отвода теплоты от его цилиндров и включает в себя циркуляционный водяной насос и радиаторы, в которых теплота от воды передается атмосферному воздуху. Для более интенсивного отвода теплоты от радиаторов воздух через них прогоняется принудительно — специальным вентилятором.

Масляная система дизеля, состоящая из насосов, фильтров для очистки масла и охлаждающих устройств (радиаторов или теплообменников), служит для подачи смазки масла к трущимся частям дизеля, а также частично и для отвода теплоты от них, а в некоторых случаях и от поршней дизеля.

Воздушная система тепловоза (тормозной компрессор, главные и запасные резервуары сжатого воздуха и др.) обеспечивает работу тормозных средств всего поезда, а также ряда вспомогательных устройств тепловозов.

Системы воздухоснабжения и воздушного охлаждения состоят из агрегатов, предназначенных для подачи воздуха (воздуходувки и нагнетатели — для дизеля, вентиляторы — для охлаждения электрических машин), воздухозаборных устройств (окна, жалюзийные решетки), воздухоочистителей и воздуховодов.

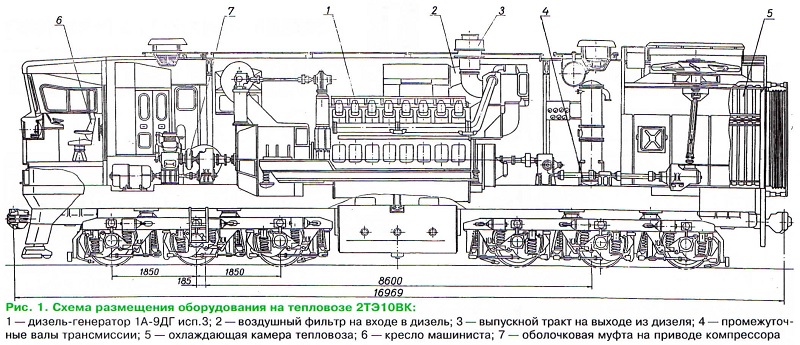

Общее устройство современных тепловозов рассмотрим на примере магистральных тепловозов типа 2ТЭ10 (2ТЭ10Л, 2ТЭ10В, 2ТЭ10М), наиболее распространенных серийных грузовых тепловозов СССР в настоящее время. Тепловоз имеет электрическую передачу постоянного тока и состоит из двух одинаковых секций (рис. 1.3), соединенных между собой стандартной автосцепкой 21. Каждая секция с кузовом 12 вагонного типа имеет свою кабину машиниста 2 с пультом управления 1 и в случае необходимости может использоваться в качестве самостоятельного локомотива. При совместной работе обе секции управляются с поста управления головной секции.

1.3), соединенных между собой стандартной автосцепкой 21. Каждая секция с кузовом 12 вагонного типа имеет свою кабину машиниста 2 с пультом управления 1 и в случае необходимости может использоваться в качестве самостоятельного локомотива. При совместной работе обе секции управляются с поста управления головной секции.

Источником энергии на тепловозе служит двухтактный дизель типа 1 ОД 100 мощностью 2200 кВт. Основная часть энергии дизеля 13 передается тяговому генератору 9, вал якоря которого соединен при помощи Рис. 1.2. Тепловозы с различными типами кузова:

а-вагонного; б-капотного полужесткой пластинчатой муфты с коленчатым валом дизеля. Тяговый генератор преобразует механическую энергию вращения вала дизеля в электрическую. Дизель с генератором, установленные на общей под-дизельной раме 10, представляют собой единый силовой агрегат — дизель-генератор.

Дизель-генератор, являющийся наиболее тяжелой частью тепловоза, расположен на главной раме 26, в ее средней части. Это необходимо для равномерного распределения нагрузок на колесные пары 23, которые объединены в две одинаковые трехосные тележки 25.

Это необходимо для равномерного распределения нагрузок на колесные пары 23, которые объединены в две одинаковые трехосные тележки 25.

Рис. 1.3. Схема размещения основных узлов на секции тепловоза 2ТЭ10

Рама 26 опирается на каждую тележку 25 в четырех точках (боковых опорах). Центральный шкворень, соединяющий раму с тележкой, является осью поворота тележки относительно рамы и передает только горизонтальные усилия.

Все оси тепловозов (см. сноску к с. 8) движущие. На оси каждой колесной пары 23 подвешен тяговый электродвигатель 22. Тяговые электродвигатели питаются током от тягового генератора 9. Они преобразуют электрическую энергию в механическую и через зубчатые передачи (редукторы) приводят во вращение колесные пары 23.

Для привода агрегатов вспомогательного оборудования мощность от вала дизеля отбирается через передний 6 и задний 15 редукторы. В частности, с передним редуктором 6 связаны тормозной компрессор 4 и двухмашинный агрегат 3, состоящий из возбудителя, питающего обмотку главных полюсов тягового генератора, и вспомогательного генератора, являющегося на тепловозе источником низкого (75 В) напряжения для цепей управления, освещения и т. п.

п.

От заднего редуктора 15 через гидроредуктор 19 приводится вентилятор охлаждающего устройства 17. Последний просасывает воздух через радиаторы для охлаждения воды, состоящие из отдельных секций 18. Секции (различной величины) расположены в два яруса с обеих сторон шахты холодильника 20. Нагретый воздух вентилятор выбрасывает вверх через крышу тепловоза.

Между кабиной машиниста 2 и машинным помещением по обеим сторонам от центральной двери находятся высоковольтные камеры 7, в которых размещена большая часть электрических аппаратов.

По обеим сторонам дизеля под полом расположены элементы аккумуляторной батареи, которая используется для пуска дизеля. Роль пускового двигателя (стартера), раскручивающего вал дизеля, играет при этом тяговый генератор. На его полюсах размещена дополнительная пусковая обмотка, которая при пуске включается последовательно с обмоткой генератора на напряжение аккумуляторной батареи. Гене: ратор, таким образом, оказывается временно в режиме электродвигателя последовательного возбуждения. Когда вал дизеля достигнет необходимой частоты вращения и дизель начнет работать, пусковая цепь размыкается. После этого тяговый генератор, приводимый дизелем, может сам вырабатывать электрическую энергию. При работе дизеля аккумуляторная батарея заряжается от вспомогательного генератора.

Когда вал дизеля достигнет необходимой частоты вращения и дизель начнет работать, пусковая цепь размыкается. После этого тяговый генератор, приводимый дизелем, может сам вырабатывать электрическую энергию. При работе дизеля аккумуляторная батарея заряжается от вспомогательного генератора.

Запас топлива хранится в баке 24, подвешенном к главной раме в средней ее части. Воздух для дизеля засасывается из атмосферы через воздухоочистители, расположенные в боковых стенках кузова с обеих сторон тепловоза, турбокомпрессорами 14 и центробежным нагнетателем 11, работающими последовательно, и через воздухоохладитель нагнетается в цилиндры дизеля. Продукты сгорания (газы) из цилиндра отводятся через турбины турбокомпрессоров 14, глушители, находящиеся на противоположном от генератора торце дизеля, и выхлопные патрубки на крыше кузова в атмосферу.

Тяговые электрические машины, в обмотках которых при работе выделяются большие количества теплоты, охлаждаются воздухом. Для охлаждения генератора служит специальный вентилятор 8, связанный с верхним валом дизеля. Охлаждение тяговых электродвигателей обеспечивается вентиляторами 5 и 16. Они приводятся во вращение от вала дизеля соответственно через передний 6 и задний 15 редукторы. Каждый вентилятор подает воздух в три двигателя одной тележки. Воздух подводится к двигателям по каналам в раме тепловоза и затем по гибким брезентовым рукавам.

Охлаждение тяговых электродвигателей обеспечивается вентиляторами 5 и 16. Они приводятся во вращение от вала дизеля соответственно через передний 6 и задний 15 редукторы. Каждый вентилятор подает воздух в три двигателя одной тележки. Воздух подводится к двигателям по каналам в раме тепловоза и затем по гибким брезентовым рукавам.

На привод вспомогательных агрегатов тепловоза затрачивается значительная мощность — 160-230 кВт на секцию (вентиляторы охлаждения тяговых электродвигателей — по 15 кВт, вентилятор тягового генератора-18 кВт, вентилятор холодильника- 90-120 кВт, в зависимости от режима, тормозной компрессор — до 45-60 кВт).

С учетом потерь в передаче максимальная полезная (так называемая касательная) мощность тепловоза 2ТЭ10В, имеющего дизели общей мощностью 4400 кВт (6000 л. с), составляет примерно 3400 кВт. Наибольшая (конструкционная) скорость тепловоза 100 км/ч.

Магистральные грузовые тепловозы с электрической передачей (ТЭЗ, 2ТЭ116) имеют в основном такое же, как на тепловозе типа 2ТЭ10, расположение силового и вспомогательного оборудования, но имеют конструктивные отличия.

⇐ | Введение | | Тепловозы: Основы теории и конструкция | | Классификация и характеристики тепловозов | ⇒

Локомотив | Определение, история, дизайн, типы и факты

тепловоз; Сименс, Вернер фон

Смотреть все СМИ

- Ключевые люди:

- Ричард Тревитик Джордж Стефенсон Питер Купер Джон Стивенс Эжен Шнайдер

- Похожие темы:

- Большой мальчик Бейер-Гаррат железнодорожная муфта электровоз паровой удар

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

локомотив , любое из различных самоходных транспортных средств, используемых для буксировки железнодорожных вагонов по путям.

Хотя движущая сила поезда может быть встроена в вагон, в котором также есть пассажирские, багажные или грузовые помещения, чаще всего она обеспечивается отдельной единицей, локомотивом, который включает в себя оборудование для производства (или, в случае электровоза, для преобразования) мощности и передачи ее на ведущие колеса. Сегодня есть два основных источника энергии для локомотива: нефть (в виде дизельного топлива) и электричество. Пар, самая ранняя форма движения, использовался почти повсеместно примерно до времени Второй мировой войны; с тех пор он был заменен более эффективной дизельной и электрической тягой.

Сегодня есть два основных источника энергии для локомотива: нефть (в виде дизельного топлива) и электричество. Пар, самая ранняя форма движения, использовался почти повсеместно примерно до времени Второй мировой войны; с тех пор он был заменен более эффективной дизельной и электрической тягой.

Паровоз был самодостаточной единицей, у которой был собственный запас воды для производства пара и угля, масла или дров для обогрева котла. Тепловоз также имеет собственный запас топлива, но мощность дизельного двигателя не может быть напрямую связана с колесами; вместо этого необходимо использовать механическую, электрическую или гидравлическую трансмиссию. Электровоз не самодостаточен; он получает ток от воздушного провода или третьего рельса рядом с ходовыми рельсами. Электроснабжение третьего рельса используется только городскими скоростными железными дорогами, работающими на низковольтном постоянном токе.

В 1950-х и 60-х годах газовая турбина была принята на вооружение одной американской и некоторыми европейскими железными дорогами в качестве альтернативы дизельному двигателю. Хотя его преимущества были сведены на нет прогрессом в технологии дизельной тяги и ростом цен на нефть, он по-прежнему предлагается в качестве альтернативного средства для создания высокоскоростного железнодорожного сообщения в регионах, где отсутствует инфраструктура для подачи электроэнергии.

Хотя его преимущества были сведены на нет прогрессом в технологии дизельной тяги и ростом цен на нефть, он по-прежнему предлагается в качестве альтернативного средства для создания высокоскоростного железнодорожного сообщения в регионах, где отсутствует инфраструктура для подачи электроэнергии.

Основные характеристики, которые сделали Rocket 9 Джорджа и Роберта Стефенсонов0036 1829 г. успешный — его многотрубный котел и его система выпуска пара и создания тяги в его топке — продолжали использоваться в паровозе до конца его карьеры. Вскоре количество спаренных ведущих колес увеличилось. Ракета имела только одну пару ведущих колес, но вскоре стали обычным явлением четыре сцепленных колеса, и в конечном итоге некоторые локомотивы были построены с 14 сцепленными машинистами.

Ведущие колеса паровозов были разных размеров, обычно больше для более быстрых пассажирских двигателей. В среднем было около 1829Диаметр –2032 мм (72–80 дюймов) для пассажирских двигателей и 1372–1676 мм (54–66 дюймов) для грузовых или смешанных типов транспорта.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Запасы топлива (обычно угля, но иногда нефти) и воды можно было перевозить на самой раме локомотива (в этом случае он назывался танковым двигателем) или в отдельном транспортном средстве, тендере, сцепленном с локомотивом. Тендер типичного европейского магистрального локомотива имел вместимость 9000 кг (10 тонн) угля и 30 000 литров (8 000 галлонов) воды. В Северной Америке были распространены более высокие мощности.

Для удовлетворения особых потребностей тяжелых грузовых перевозок в некоторых странах, особенно в Соединенных Штатах, большее тяговое усилие было получено за счет использования двух отдельных двигателей под общим котлом. Передний двигатель был сочленен или шарнирно соединен с рамой заднего двигателя, так что очень большой локомотив мог преодолевать повороты. Сочлененный локомотив изначально был швейцарским изобретением, первый из которых был построен в 1888 году. 0035 Big Boy , используемый в горных грузовых перевозках на западе США. Big Boy весил более 600 коротких тонн, включая тендер. Он мог развивать тяговое усилие 61 400 кг (135 400 фунтов) и развивать мощность более 6000 лошадиных сил при скорости 112 км (70 миль) в час.

0035 Big Boy , используемый в горных грузовых перевозках на западе США. Big Boy весил более 600 коротких тонн, включая тендер. Он мог развивать тяговое усилие 61 400 кг (135 400 фунтов) и развивать мощность более 6000 лошадиных сил при скорости 112 км (70 миль) в час.

Одной из самых известных сочлененных конструкций был Beyer-Garratt, который имел две рамы, каждая из которых имела собственные ведущие колеса и цилиндры, увенчанные водяными баками. Два шасси разделяла еще одна рама, несущая котел, кабину и запас топлива. Этот тип локомотива был ценен на легко уложенных путях; он также мог преодолевать крутые повороты. Широко использовался в Африке.

Различные доработки постепенно улучшали поршневой паровоз. Некоторые из них включали более высокое давление в котле (до 2000–2060 килопаскалей [290–300 фунтов на квадратный дюйм] для некоторых из последних локомотивов по сравнению с примерно 1300 килопаскалей [200 фунтов на квадратный дюйм] для более ранних конструкций), перегрев, питательная вода. предварительный нагрев, роликовые подшипники и использование тарельчатых (перпендикулярных) клапанов вместо скользящих поршневых клапанов.

предварительный нагрев, роликовые подшипники и использование тарельчатых (перпендикулярных) клапанов вместо скользящих поршневых клапанов.

Тем не менее, тепловой КПД даже самых совершенных паровозов редко превышал 6 процентов. Неполное сгорание и потери тепла из топки, котла, цилиндров и других мест рассеивают большую часть энергии сгоревшего топлива. По этой причине паровоз устарел, но только медленно, потому что у него были компенсирующие преимущества, в частности его простота и способность выдерживать злоупотребления.

Попытки приведения в движение железнодорожных транспортных средств с помощью батарей датируются 1835 годом, но первое успешное применение электрической тяги было в 1879 году, когда на выставке в Берлине проехал электровоз. Первые коммерческие применения электрической тяги были на пригородных или городских железных дорогах. Один из первых произошел в 1895 году, когда Балтимор и Огайо электрифицировали участок пути в Балтиморе, чтобы избежать проблем с дымом и шумом в туннеле. Одной из первых стран, применивших электрическую тягу на магистральных линиях, была Италия, где система была запущена еще в 1902.

Одной из первых стран, применивших электрическую тягу на магистральных линиях, была Италия, где система была запущена еще в 1902.

К началу Первой мировой войны в Европе и США действовало несколько электрифицированных линий. Крупные программы электрификации были предприняты после этой войны в таких странах, как Швеция, Швейцария, Норвегия, Германия и Австрия. К концу 1920-х годов почти в каждой европейской стране был хотя бы небольшой процент электрифицированных путей. Электрическая тяга также была введена в Австралии (1919 г.), Новой Зеландии (1923 г.), Индии (1925 г.), Индонезии (1925 г.) и Южной Африке (1926 г.). Ряд столичных вокзалов и пригородных сообщений были электрифицированы в период с 19 по 19 век.00 и 1938 в Соединенных Штатах, и было несколько электрификаций основных линий. Появление тепловоза затормозило дальнейшую электрификацию магистральных маршрутов в Соединенных Штатах после 1938 года, но после Второй мировой войны такая электрификация была быстро распространена в других местах. Сегодня значительная часть колеи стандартной колеи на национальных железных дорогах по всему миру электрифицирована, например, в Японии (100 %), Швейцарии (92 %), Бельгии (91 %), Нидерландах (76 %), Испании ( 76 процентов), Италия (68 процентов), Швеция (65 процентов), Австрия (65 процентов), Норвегия (62 процента), Южная Корея (55 процентов), Франция (52 процента), Германия (48 процентов), Китай (42 процента). процентов) и Великобритании (32 процента). Напротив, в Соединенных Штатах, где имеется около 225 000 км (140 000 миль) путей стандартной колеи, электрифицированных маршрутов практически нет за пределами Северо-восточного коридора, где Amtrak управляет 720-километровым (450-мильным) экспрессом Acela Express между Бостоном и Вашингтоном. , округ Колумбия

Сегодня значительная часть колеи стандартной колеи на национальных железных дорогах по всему миру электрифицирована, например, в Японии (100 %), Швейцарии (92 %), Бельгии (91 %), Нидерландах (76 %), Испании ( 76 процентов), Италия (68 процентов), Швеция (65 процентов), Австрия (65 процентов), Норвегия (62 процента), Южная Корея (55 процентов), Франция (52 процента), Германия (48 процентов), Китай (42 процента). процентов) и Великобритании (32 процента). Напротив, в Соединенных Штатах, где имеется около 225 000 км (140 000 миль) путей стандартной колеи, электрифицированных маршрутов практически нет за пределами Северо-восточного коридора, где Amtrak управляет 720-километровым (450-мильным) экспрессом Acela Express между Бостоном и Вашингтоном. , округ Колумбия

Вторая половина века также была отмечена созданием в городах по всему миру множества новых электрифицированных городских систем скоростного железнодорожного транспорта, а также расширением существующих систем.

Преимущества и недостатки

Электрическая тяга обычно считается наиболее экономичным и эффективным средством эксплуатации железной дороги, при условии, что доступна дешевая электроэнергия и плотность движения оправдывает большие капитальные затраты. Являясь просто энергопреобразующими, а не электрогенерирующими устройствами, электровозы имеют ряд преимуществ. Они могут использовать ресурсы центральной электростанции для выработки мощности, значительно превышающей их номинальные характеристики, для запуска тяжелого поезда или для преодоления крутого подъема на высокой скорости. Было замечено, что типичный современный электровоз мощностью 6000 лошадиных сил в течение короткого периода времени в этих условиях развивает до 10000 лошадиных сил. Кроме того, электровозы работают тише других типов и не выделяют дыма и дыма. Электровозам требуется мало времени в цехе для обслуживания, затраты на их обслуживание низки, а срок службы у них больше, чем у дизелей.

Являясь просто энергопреобразующими, а не электрогенерирующими устройствами, электровозы имеют ряд преимуществ. Они могут использовать ресурсы центральной электростанции для выработки мощности, значительно превышающей их номинальные характеристики, для запуска тяжелого поезда или для преодоления крутого подъема на высокой скорости. Было замечено, что типичный современный электровоз мощностью 6000 лошадиных сил в течение короткого периода времени в этих условиях развивает до 10000 лошадиных сил. Кроме того, электровозы работают тише других типов и не выделяют дыма и дыма. Электровозам требуется мало времени в цехе для обслуживания, затраты на их обслуживание низки, а срок службы у них больше, чем у дизелей.

Самым большим недостатком электрифицированной эксплуатации являются высокие капитальные вложения и затраты на техническое обслуживание стационарного оборудования — проводов и сооружений тягового тока и электроподстанций, а также дорогостоящие изменения, которые обычно требуются в системах сигнализации для защиты их цепей от помех от электросети. высокие напряжения тягового тока и адаптировать их характеристики к превосходному ускорению и устойчивым скоростям, достигаемым за счет электрической тяги.

высокие напряжения тягового тока и адаптировать их характеристики к превосходному ускорению и устойчивым скоростям, достигаемым за счет электрической тяги.

Оборудование локомотивов с дистанционным управлением, помогающее обеспечить более точные и безопасные операции подъема

В 2004 году TUV Rheinland Rail Sciences, Inc. заключила контракт с The Catton Group International на помощь в интеграции технологии защиты от обратного хода в операции переключения локомотивов с дистанционным управлением (RCL). Расчеты тормозного пути, выполненные TUV Rheinland Rail Sciences, с тех пор позволили выполнять более точные и безопасные операции обратного хода.

С развитием систем GPS и дистанционных транспондеров, традиционные дальние подъемы RCL для двух человек могут выполняться с использованием только одного оператора дистанционного управления. Правильно размещенные удаленные транспондеры, поддерживаемые наложением GPS, могут заменить функции, которые выполнял бы бортовой наблюдатель, например, предотвращение выезда поезда на железнодорожный переезд, достижение конца пути обратного пути или выход на основной путь.

Чтобы эта система функционировала с управлением одним человеком, удаленные транспондеры должны быть размещены через соответствующие промежутки времени для контроля и регулировки скорости поезда в зависимости от тоннажа и доступного тормозного пути. TUV Rheinland Rail Sciences обладает уникальной способностью выполнять весь спектр сбора и анализа данных, необходимых для определения эффективного размещения транспондера.

Для проведения полного анализа размещения транспондеров отката необходимы данные о расположении и высоте откатных путей, а также начальная и конечная точки доступа к рынку зон отката, длина зоны безопасности и точка остановки. Эту информацию иногда предоставляет нам железная дорога, а иногда мы собираем данные на месте.

TUV Rheinland Rail Sciences отправляет группу полевых инженеров с тахеометром для измерения высоты отводящего пути и его подъездных путей. Фиксируется расположение начальной и конечной точки зон отката, зоны безопасности и точки остановки, а также расположение стрелочных переводов, пересечений дорог, магистрального пути и сооружений.