Общее устройство автобусов — ЛиАЗ, Паз

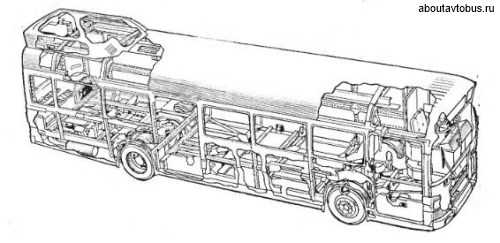

Автобус — это пассажирский автомобиль, имеющий более девяти мест для сидения. Любой автобус состоит из трех основных частей: двигателя, шасси и кузова.

Двигатель является источником механической энергии, приводящей автомобиль в движение. Он состоит из кривошипно-шатунного и газораспределительных механизмов, систем охлаждения, смазки, питания и зажигания.

Двигатель является источником механической энергии, приводящей автомобиль в движение. Он состоит из кривошипно-шатунного и газораспределительных механизмов, систем охлаждения, смазки, питания и зажигания.

Шасси состоит из трансмиссии, ходовой части, механизмов управления.

В трансмиссию автомобиля входят: сцепление, коробка передач, карданная передача, главная передача, дифференциал и полуоси.На автобусе ЛиАЗ-677 сцепления нет. Его роль выполняют гидротрансформатор и частично гидромеханическая коробка передач.

Сцепление служит для кратковременного разобщения двигателя с коробкой передач при пуске двигателя и переключении передач, для плавного трогания с места в начале движения и на новой передаче.

Коробка передач дает возможность при одной и той же мощности двигателя изменять тяговую силу на ведущих колесах путем зацепления шестерен различного диаметра, а также обеспечивает получение заднего хода и возможность работы двигателя при стоящем автобусе.

Карданная передача позволяет передавать вращение(крутящий момент) от коробки передач к главной передаче под переменным углом, что достигается за счет применения шарниров.

Главная передача представляет собой одну или две пары шестерен и служит для передачи крутящего момента от карданной передачи к полуосям под прямым углом, а также для увеличения тяговой силы.

Дифференциал дает возможность вращаться ведущим колесам с различной скоростью при поворотах автомобиля и неровностях дороги, что необходимо для уменьшения износа шин.

Полуоси передают крутящий момент от дифференциала на ведущие колеса.

К ходовой части автобуса относятся следующие узлы и aгpeгаты: основание несущего кузова автобуса, передние и задние мосты, рессоры, амортизаторы и колеса.

Механизмы управления состоят из рулевого управления, действующего на передние направляющие колеса для изменения направления движения автомобиля, и тормозных механизмов с ножным и ручным приводом, обеспечивающих замедление движения автомобиля и его полную остановку.

Кузов служит для размещения пассажиров и является несущим, выполняя роль рамы грузового автомобиля. К несущему основанию кузова крепятся двигатель, агрегаты трансмиссии, ходовой части и механизмов управления.

aboutavtobus.ru

Двигатель автобуса: ПАЗ, ЛиАз — рабочий цикл

В двигателе внутреннего сгорания топливо сгорает непосредственно внутри цилиндров двигателя, и тепловая энергия, выделяющаяся при сгорании, преобразуется в механическую работу.

Типы двигателей внутреннего сгорания >>

По рабочему процессу двигатели разделяются на четырехтактные и двухтактные, а по способу приготовления горючей смеси и ее воспламенения на карбюраторные и дизельные.

Основной его частью является цилиндр с укрепленной на нем съемной головкой. Цилиндр и его головка имеют рубашку охлаждения, которая является составной частью системы охлаждения двигателя. В резьбовое отверстие головки цилиндра ввернута свеча зажигания, воспламеняющая смесь при помощи электрической искры. Внутри цилиндра помещен поршень, в верхней части которого установлено несколько поршневых колец для уплотнения. С помощью поршневого пальца поршень шарнирно соединен с кривошипом коленчатого вала, который вращается в подшипниках, установленных в верхней части картера. На заднем конце коленчатого вала укреплен маховик, который служит для повышения равномерности вращения коленчатого вала. В нижнюю часть картера (поддон) заливают масло для смазки трущихся деталей двигателя.

Приготовленная в карбюраторе смесь поступает в цилиндр через впускной клапан. Отработавшие газы удаляются в атмосферу через выпускной клапан. Клапаны открываются при набегании на толкатели кулачков распределительного вала, который приводится во вращение от коленчатого вала распределительными шестернями. При сбегании кулачков клапаны закрываются под действием пружин.

Как видно из вышесказанного, двигатель состоит из кривошипно-шатунного и газораспределительного механизмов, систем охлаждения, смазки, питания и зажигания.

Совокупность процессов, периодически повторяющихся в определенной последовательности в цилиндре двигателя во время его работы, называется рабочим циклом.

Карбюраторные двигатели автомобилей четырехтактные. В четырехтактном двигателе рабочий цикл совершается за четыре такта — впуск, сжатие, рабочий ход (сгорание и расширение) и выпуск.

Тактом называется процесс, происходящий в цилиндре за один ход поршня.

Ходом поршня называется путь, проходимый поршнем от одной мертвой точки до другой.

Мертвыми точками называются крайние верхние и нижние положения поршня. Верхняя мертвая точка сокращенно обозначается в. м. т., нижняя мертвая точка — н. м. т.

Рабочий объем цилиндра — объем, освобождаемый поршнем при движении от в. м. т. до н. м. т. Сумма рабочих объемов всех цилиндров называется литражом двигателя.

Объем камеры сгорания (ее иногда называют также камерой сжатия) — объем над поршнем, находящимся в в. м. т.

Полный объем цилиндра — рабочий объем цилиндра плюс объем камеры сгорания.

Степень сжатия — отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия выражается отвлеченным числом, показывающим, во сколько раз полный объем цилиндра больше объема камеры сгорания.

Индикаторная мощность — мощность, развиваемая газами, расширяющимися в цилиндрах двигателя (без учета потерь).

Эффективная мощность — мощность, развиваемая на коленчатом валу двигателя. Такая мощность на 10 — 15% меньше индикаторной за счет потерь на трение в двигателе и приведение в движение всех вспомогательных механизмов.

Литровой мощностью называется наибольшая эффективная мощность, получаемая с одного литра рабочего объема (литража)цилиндров двигателя.

Рабочий цикл четырехтактного двигателя протекает следующим образом:

Рабочий цикл четырехтактного двигателя протекает следующим образом:

1-й такт — впуск. При движении поршня от в. м.т.к.н.м.т. (вниз) в цилиндре за счет увеличения объема создается разрежение 0,8 — О,У кгс/см² , под действием которого из карбюратора через открывающийся впускной клапан в цилиндр поступает горючая смесь — смесь паров бензина с воздухом. В цилиндре горючая смесь смешивается с оставшимися в нем от предшествующего рабочего цикла отработавшими газами и образует рабочую смесь

2-й такт — сжатие. Поршень движется от н. м. т. к в. м. т. (вверх), при этом оба клапана закрыты. Так как объем в цилиндре уменьшается, происходит сжатие рабочей смеси в 6,5 — 6,7 раза;

3-й такт — рабочий ход. В конце такта сжатия рабочая смесь воспламеняется электрической искрой и быстро сгорает. При этом выделяется много тепла и газы, расширяясь, создают сильное давление на поршень, перемещая его вниз. Сила давления газов от поршня передается через поршневой палец и шатун на коленчатый вал, образуя на нем определенный крутящий момент. Во время рабочего хода тепловая энергия преобразуется в механическую работу.

4-й такт — выпуск. После совершения полезной работы поршень движется от н.м.т.к.в.м.т. (вверх) и выталкивает отработавшие газы наружу через открывающийся выпускной клапан.

Рабочий цикл четырехтактного карбюраторного двигателя >>

Для получения равномерного вращения коленчатого вала делают многоцилиндровые двигатели.

На изучаемых отечественных автобусах установлены восьмицилиндровые карбюраторные двигатели внутреннего сгорания. За два оборота коленчатого вала происходит восемь рабочих ходов.

Рабочий процесс дизельных двигателей отличается от рабочего процесса карбюраторных двигателей.

Если в цилиндры карбюраторных двигателей поступает горючая смесь, состоящая из паров топлива с воздухом, то в цилиндры дизельных двигателей поступает только воздух, который при высокой степени сжатия (16,5) приобретает температуру выше температуры самовоспламенения топлива; топливо впрыскивается в цилиндры под высоким давлением и самовоспламеняется без подачи искры.

Чередование тактов дизельных четырехтактных двигателей протекает в такой же последовательности, как и карбюраторных, но показатели давления и температуры другие. В этом можно убедиться при рассмотрении рабочего процесса дизельного четырехтактного двигателя.

Рабочий цикл одноцилиндрового четырехтактного дизельного двигателя включает следующие такты.

Впуск — поршень перемещается вниз (от головки цилиндров). Впускной клапан открыт. Из выпускного трубопровода поступает чистый воздух. Давление в цилиндре в конце впуска 0,85 — 0,90 кн./см², температура 40 — 60° С.

Сжатие. Поршень перемещается вверх. Оба клапана закрыты. Происходит сжатие воздуха в 16 — 17 раз, давление возрастает до 40 — 42 кгс/см2, температура до 740 — 800°С

Рабочий ход. В конце такта сжатия через форсунку под высоким давлением впрыскивается в мелкораспыленном состоянии тяжелое дизельное топливо. Под действием высокой температуры оно воспламеняется, выделяя большое количество тепла и создавая высокое давление. Температура достигает 1800 — 2000° С, а давление 80 — 90 кгс/см2.

Под действием давления газов поршень перемещается вниз и приводит во вращение коленчатый вал. В конце такта расширения давление газов снижается до 2 — 4 кгс/см2, температура до 800 — 1100° С.

Выпуск. При такте выпуска выпускной клапан открыт, поршень поднимается вверх и выталкивает газы из цилиндра. Давление к концу выпуска падает до 1,05 — 1,15 кгс/см2, а температура до 200 — 300° С

При дальнейшем вращении коленчатого вала рабочий цикл повторяется.

Рабочий цикл четырехтактного дизеля >>

Для дизельного двигателя используют более тяжелое дешевое топливо. Недостатками дизельного двигателя являются: повышенный шум при работе, необходимая высокая точность приборов питания и увеличенная масса.

Работа многоцилиндровых двигателей и их показатели >>

aboutavtobus.ru

Руководство по ремонту автобусов ПАЗ-32053, ПАЗ-32053-07

- Содержания книг

- Руководство по ремонту автобусов ПАЗ-32053, ПАЗ-32053-07

СОДЕРЖАНИЕ КНИГИ РУКОВОДСТВО ПО РЕМОНТУ, ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ПАЗ 3205, ПАЗ-32053-07

РАЗДЕЛ 1. ОСНОВНЫЕ СВЕДЕНИЯ И ХАРАКТЕРИСТИКИ 4

Основные сведения об автобусах 4

Маркировка автобусов 4

Требования безопасности и предупреждения 9

РАЗДЕЛ 2. ДВИГАТЕЛЬ И ЕГО СИСТЕМЫ 10

Устройство дизеля Д-245.7Е2 и его систем 10

Устройство и подвеска дизеля 10

Корпусные детали дизеля 10

Кривошипно-шатунный механизм 12

Головка блока цилиндров и газораспределительный механизм 14

Система смазки 14

Система жидкостного охлаждения 16

Система питания 17

Система питания дизеля воздухом 21

Устройство бензинового двигателя ЗМЗ-5234.10 и его систем 22

Корпусные детали и механизмы двигателя 22

Система смазки 25

Система охлаждения 28

Система питания 29

Система рециркуляции отработавших газов 31

Техническое обслуживание дизеля Д-245.7Е2 и его систем 31

Общие рекомендации по эксплуатации и техническому обслуживанию дизеля 31

Техническое обслуживание механизмов дизеля 31

Техническое обслуживание системы смазки 32

Техническое обслуживание системы охлаждения 33

Техническое обслуживание системы питания 34

Техническое обслуживание системы питания дизеля воздухом 36

Диагностические параметры дизеля 37

Техническое обслуживание бензинового двигателя ЗМЗ-5234.10 и его систем 41

Техническое обслуживание кривошипно-шатунного механизма 41

Техническое обслуживание газораспределительного механизма 41

Техническое обслуживание системы смазки 41

Техническое обслуживание системы охлаждения 42

Техническое обслуживание системы питания 42

Возможные неисправности двигателя и его систем 46

Ремонт дизеля Д-245.7Е2 и его систем 46

Снятие дизеля с автобуса 46

Снятие приборов и внешних агрегатов с дизеля 49

Разборка дизеля 52

Дефектовка деталей дизеля 56

Сборка дизеля 60

Установка на дизель внешних агрегатов 63

Ремонт масляного насоса 64

Ремонт агрегатов системы охлаждения 65

Ремонт топливного насоса высокого давления (ТНВД) 68

Проверка и регулировка цикловых подач топлива секциями ТНВД 69

Ремонт топливного насоса низкого давления 71

Ремонт форсунок 72

Ремонт бензинового двигателя ЗМЗ-5234.10 и его систем 73

Разборка двигателя 73

Дефектация и восстановление деталей двигателя 74

Ремонт масляного насоса 78

Ремонт привода датчика-распределителя и масляного насоса 78

Ремонт системы питания 80

Сборка двигателя 81

Обкатка и испытание дизеля Д-245.7Е2 87

Подготовка дизеля к обкатке 87

Холодная обкатка дизеля 87

Горячая обкатка дизеля без нагрузки 88

Горячая обкатка дизеля под нагрузкой 88

Приемочный контроль 88

Обкатка и испытание бензинового двигателя ЗМЗ-5234.10 89

РАЗДЕЛ 3.ТРАНСМИССИЯ 90

Сцепление автобуса ПАЗ-32053-07 90

Устройство и техническая характеристика сцепления 90

Техническое обслуживание и диагностирование сцепления и его привода 91

Ремонт сцепления 91

Сцепление автобуса ПАЗ-3205 96

Устройство сцепления 96

Техническое обслуживание сцепления 97

Ремонт сцепления 97

Ремонт гидравлического привода выключения сцепления 99

Коробка передач автобуса ПАЗ-32053-07 100

Устройство коробки передач 100

Техническое обслуживание и диагностика неисправностей коробки передач 101

Ремонт коробки передач 102

Испытание коробки передач 111

Коробка передач автобуса ПАЗ-3205 111

Устройство коробки передач 111

Техническое обслуживание и диагностирование коробки передач 111

Ремонт коробки передач 112

Карданная передача 116

Устройство и характеристика карданной передачи 116

Техническое обслуживание карданной передачи 116

Ремонт карданной передачи 117

Ведущий мост производства ЗАО «РЗАА» АМО ЗИЛ 120

Устройство ведущего моста 120

Техническое обслуживание и диагностика состояния ведущего моста 121

Ремонт ведущего моста 122

Испытание ведущего моста 130

Ведущий мост производства ОАО «КААЗ 130

Устройство ведущего моста 130

Ремонт ведущего моста 131

РАЗДЕЛ 4. ПЕРЕДНЯЯ ОСЬ 136

Устройство передней оси 136

Устройство передней оси и ступицы переднего колеса 136

Устройство рулевого привода 136

Техническое обслуживание и диагностирование передней оси 137

Проверка состояния деталей шкворневого соединения 137

Проверка углов установки передних колес автобуса 138

Проверка состояния шарниров рулевых тяг 139

Регулировка подшипников ступиц 139

Ремонт передней оси 140

Снятие передней оси с автобуса 140

Разборка передней оси 141

Дефектация деталей передней оси 145

Сборка передней оси 145

Ремонт рулевой тяги 147

РАЗДЕЛ 5. ШАССИ АВТОБУСА 149

Подвеска автобуса 149

Устройство подвески 149

Техническое обслуживание и диагностика подвески 150

Ремонт подвески 150

Испытание рессор 151

Ремонт амортизатора подвески 151

Колеса и шины 153

Устройство колес и шин 153

Техническое обслуживание и диагностика состояния колес и шин 154

Ремонт колес и шин 155

РАЗДЕЛ 6. РУЛЕВОЕ УПРАВЛЕНИЕ 159

Устройство и работа рулевого управления автобуса ПАЗ-3205-07 159

Устройство рулевого управления 159

Работа рулевого управления 163

Устройство рулевого управления автобуса ПАЗ-3205 163

Особенности устройства рулевого управления 164

Устройство насоса усилителя рулевого управления 164

Устройство рулевого привода 164

Техническое обслуживание и диагностирование рулевого управления автобуса ПАЗ-32053-07 164

Техническое обслуживание рулевого механизма 164

Диагностирование и регулировка рулевого управления 166

Особенности технического обслуживания и диагностирования рулевого управления автобуса ПАЗ-3205 167

Техническое обслуживание гидроусилителя рулевого управления 167

Техническое обслуживание рулевых тяг 168

Диагностирование рулевого механизма и насоса гидроусилителя на автобусе 168

Ремонт агрегатов рулевого управления 168

Ремонт рулевого механизма 168

Ремонт насоса гидроусилителя рулевого управления автобуса ПАЗ-32053-07 170

Ремонт насоса усилителя рулевого управления автобуса ПАЗ-3205 171

Ремонт рулевой колонки 174

РАЗДЕЛ 7. ТОРМОЗНАЯ СИСТЕМА 176 Устройство и технические характеристики тормозной системы автобуса ПАЗ-32053-07 176

Технические характеристики системы 176

Устройство и работа тормозной системы 176

Устройство и работа аппаратов тормозного привода 177

Устройство и работа антиблокировочной системы (АБС) 183

Устройство тормозной системы автобуса ПАЗ-3205 185

Техническое обслуживание и диагностирование тормозной системы автобуса ПАЗ-32053-07 187

Техническое обслуживание и диагностирование состояния пневматического привода тормозной системы 187

Техническое обслуживание аппаратов тормозного привода 188

Диагностирование работы АБС 190

Техническое обслуживание и диагностирование тормозной системы автобуса ПАЗ-3205 196

Техническое обслуживание тормозной системы 196

Техническое обслуживание компрессора 196

Диагностирование тормозной системы 196

Ремонт тормозной системы автобуса ПАЗ-32053-07 197

Механизмы рабочей и стояночной тормозных систем 197

Тормозные камеры 198

Регулятор давления с осушителем воздуха 202

Четырехконтурный защитный клапан 202

Двухсекционный тормозной кран 203

Компрессор 206

Тормозной кран стояночной и запасной тормозных систем 208

Ремонт тормозной системы автобуса ПАЗ-3205 210

Ремонт тормозных механизмов колес 210

Ремонт рабочего цилиндра колесного тормоза 210

Ремонт пневматического усилителя тормозов с главным тормозным цилиндром 211

Замена деталей гидравлического привода 212

РАЗДЕЛ 8. СИСТЕМА ЭЛЕКТРООБОРУДОВАНИЯ 213

Устройство системы электрооборудования автобуса ПАЗ-32053-07 213

Техническая характеристика системы электрооборудования 213

Устройство приборов системы энергопитания и пуска двигателя 213

Система освещения, световой и звуковой сигнализации 216

Органы управления и контрольно-измерительные приборы 217

Техническая характеристика системы электрооборудования 219

Источники электроснабжения автобуса 219

Устройство стартера 221

Система зажигания 221

Техническое обслуживание и диагностирование системы электрооборудования 222

Проверка проводов 222

Техническое обслуживание и диагностика генератора 223

Техническое обслуживание аккумуляторных батарей 223

Техническое обслуживание стартера 226

Техническое обслуживание системы освещения и световой сигнализации 226

Техническое обслуживание очистителя и омывателя ветрового стекла 228

Техническое обслуживание и диагностирование системы зажигания автобуса ПАЗ-3205 228

Ремонт агрегатов электрооборудования 231

Ремонт генератора 231

Ремонт стартера автобуса ПАЗ-32053-07 235

Ремонт стартера автобуса ПАЗ-3205 239

Ремонт приборов управления автобусом 242

Замена датчиков на автобусе 245

Антиблокировочная система тормозов 247

Свечи накаливания двигателя автобуса ПАЗ-32053-07 249

Ремонт датчика-распределителя зажигания автобуса ПАЗ-3205 250

РАЗДЕЛ 9. КУЗОВ АВТОБУСА 252

Устройство кузова и его оборудование 252

Устройство кузова 252

Пневматический привод пассажирской двери 253

Сиденья автобуса 253

Внутреннее оборудование и принадлежности кузова 255

Очистители и омыватель ветрового стекла 255

Вентиляция и отопление салона автобуса ПАЗ-32053-07 255

Вентиляция и отопление салона автобуса ПАЗ-3205 255

Жидкостный подогреватель двигателя и отопитель салона автобуса ПАЗ-32053-07 256

Техническое обслуживание и диагностика оборудования кузова 258

Техническое обслуживание кузова 258

Техническое обслуживание пневмопривода дверей 260

Техническое обслуживание жидкостного подогревателя мод. 151.8106 260

Техническое обслуживание жидкостного подогревателя мод. DBW 2016.51 фирмы Webasto 262

Техническое обслуживание системы отопления автобуса ПАЗ-3205 265

Ремонт основания автобуса 266

Ремонт привода двери автобуса 267

Ремонт отопителя водителя автобуса ПАЗ-32053-07 269

Ремонт электродвигателя отопителя ветрового окна 269

Ремонт отопителя автобуса ПАЗ-3205 270

Ремонт стеклоочистителя и омывателя ветрового стекла 270

Ремонт сиденья водителя 271

РАЗДЕЛ 10. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АВТОБУСА 272

Виды технического обслуживания автобуса 272

Технологические карты выполнения крепежных, регулировочных, контрольных и очистительных работ 272

Смазка автобуса 272

Зарубежные аналоги применяемых горюче-смазочных материалов и эксплуатационных жидкостей 272

Рекомендуемые марки дизельного топлива 272

Зарубежные и отечественные аналоги масел по классификации API, пластичные смазки 284

Хранение автобуса 284

Электросхемы 286

Приложения 290

КУПИТЬ КНИГУ РУКОВОДСТВО ПО РЕМОНТУ, ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ПАЗ 3205, ПАЗ-32053-07

Заказ книг из-за пределов РФ. Доставка в любую страну

avtoliteratura.ru

Тормозная система Паз

Рабочая тормозная система автобуса ПАЗ-672 имеет раздельный гидравлический привод с гидровакуумными усилителями на передний и задний мосты.

Устройство тормозного механизма аналогично тормозным механизмам, рассмотренным ранее. Отличие состоит в размерах, в разжимном и регулировочных приспособлениях.

Разжимным устройством является колесный тормозной цилиндр. Регулировочным приспособлением являются опорные пальцы с эксцентриковыми бронзовыми шайбами и регулировочные эксцентрики. В качестве тормозной жидкости в гидроприводе применяют спиртово-касторовые смеси (БСК и ЭСК).

Гидравлический привод состоит из: главного тормозного цилиндра, создающего давление жидкости в системе привода, с резервуаром, заполненным тормозной жидкостью; колесных цилиндров, передающих давление тормозной жидкости на тормозные колодки; соединительных трубопроводов и шлангов; педали и гидровакуумного усилителя с фильтром, соединенного через запорный клапан со впускным трубопроводом двигателя.

Вся система постоянно заполнена тормозной жидкостью. Водитель, нажимая на педаль, через шток перемещает поршень в главном тормозном цилиндре, который давит на тормозную жидкость. Давление передается через шариковый клапан дополнительного цилиндра а по трубкам в колесные тормозные цилиндры, поршни которых разводят тормозные колодки, прижимая их к барабанам. После прекращения давления на педаль тормоза возвратные пружины отводят колодки от барабанов, поршни тормозных цилиндров сближаются и тормозная жидкость выдавливается по трубкам в главный цилиндр

Устройство приборов гидравлического привода тормозных механизмов автобуса ПАЗ-672.

Главный тормозной цилиндр выполнен как одно целое с резервуаром, разделенным на две части.

Верхняя часть резервуара закрыта крышкой со штуцером для присоединения трубки от наливного бачка. Для удаления воздуха из резервуара при заполнении его жидкостью выполнено отверстие, закрытое пробкой. Резервуар сообщается с главным цилиндром через четыре отверстия. Два из них Ø0,7 мм являются компенсационными, а два других Ø6 мм — перепускными.

Внутренняя полость главного цилиндра делится на две части разделительным кольцом. С правой стороны кольца помещен первичный поршень с уплотнительной манжетой и возвратной пружиной, а с левой — вторичный поршень.

Между первичным и вторичным поршнями образуется полость А, которая соединяется трубопроводами с тормозными механизмами задних колес. Слева от вторичного поршня имеется аналогичная полость Б, соединенная с тормозными механизмами передних колес.

Каждая секция главного тормозного цилиндра работает следующим образом: под действием усилия от педали перемещается первичный поршень, как только кромка резиновой манжеты поршня перекроет компенсационное отверстие, перед поршнем создается давление, под действием которого перемещается вторичный поршень. Давлением жидкости открывается нагнетательный (выпускной) клапан, и жидкость перетекает по трубопроводам и давит на поршни рабочих цилиндров, заставляя их раздвигаться и прижимать колодки к барабанам.

При снятии усилия с педали тормоза каждый поршень под действием возвратной пружины возвращается в исходное положение.

При обратном ходе поршней главного тормозного цилиндра заполнение рабочей полости цилиндра жидкостью отстает от перемещения поршня вследствие сопротивления трубопроводов и обратного клапана. Поэтому в цилиндре создается некоторое разрежение. Под действием этого разрежения жидкость из нерабочей полости цилиндра перетекает через перепускные отверстия в головках поршней, отжимая кромки уплотнительных манжет в рабочую полость.

Наличие обратного и нагнетательного клапанов сохраняет избыточное давление в трубопроводах и в колесных цилиндрах в отторможенном состоянии в пределах 0,8—1,5 кгс/см2, что обеспечивает плотное прилегание манжет в колесных цилиндрах, устраняя попадание воздуха в гидропривод.

После каждого хода поршня рабочая часть цилиндра всегда заполнена жидкостью и главный тормозной цилиндр готов к быстрому повторному торможению.

Колесные цилиндры передних и задних колес одинаковы, они отличаются только диаметром (35 мм — передних, 38 мм — задних).

Во внутренней полости цилиндра установлены поршни, резиновые уплотнительные манжеты с распорными чашками. Распорные чашки с пружиной постоянно прижимают кромки манжет к зеркалу цилиндра, чем обеспечивается лучшее уплотнение цилиндра. От попадания пыли и грязи внутренняя полость цилиндра защищена резиновыми колпаками.

В цилиндре выполнены два отверстия: нижнее для соединения с гидравлическим приводом и верхнее для выпуска воздуха из системы при заполнении ее жидкостью. В это отверстие ввернут перепускной клапан, который имеет коническое седло, обеспечивающее герметичность при плотно завернутом клапане, и сообщение с атмосферой при отвернутом на 0,5 оборота клапана.

Клапан закрывается резиновым колпачком для предотвращения попадания грязи.

Главный тормозной цилиндр соединен с колесными цилиндрами системой трубопроводов, состоящей из металлических трубок, тройников, штуцеров и резиновых гибких шлангов.

Концы трубок развальцованы и соединяются с тройниками и штуцерами стяжными гайками. Герметичность соединений обеспечивается затяжкой развальцованного конца трубки, опирающейся на коническое седло тройника или штуцера. В местах, где трубки могут быть повреждены, они защищены надетыми на них цилиндрическими пружинными оболочками.

Гидровакуумный усилитель. В каждую ветвь привода включено по одному гидровакуумному усилителю, которые повышают эффективность действия тормозных механизмов и облегчают работу водителя.

Принцип действия усилителя основан на использовании разрежения во впускном трубопроводе двигателя для создания дополнительного давления на тормозные колодки.

При отказе в работе одного усилителя другой сохраняет работоспособность, но действует на одну ветвь. При отказе в работе обоих усилителей увеличивается путь торможения и усилие, прилагаемое к педали тормоза.

Гидровакуумный усилитель состоит из камеры усилителя, гидравлического дополнительного цилиндра и клапана управления.

Камера усилителя собрана из двух штампованных половин, между которыми зажата резинотканевая диафрагма. Диафрагма соединена через шток с пластинчатым толкателем и отжата в исходное положение пружиной.

Полость А камеры соединена шлангом с впускным трубопроводом полость Б — с клапаном управления. К камере прикреплен цилиндр с поршнем, имеющим шариковый клапан и манжету.

Левая полость цилиндра соединена с главным тормозным цилиндром а правая — с рабочими цилиндрами.

В корпусе клапана управления установлены диафрагма, поршень и два клапана. Клапаны соединены стержнем и закрываются пружиной. Диафрагма зажата в плоскости разъема корпуса, к ней прикреплена тарелка с отверстием, которое закрывается вакуумным клапаном.

Полость над диафрагмой сообщается с полостью Б камеры, а полость под диафрагмой — с полостью А.

При отпущенной педали тормоза давление в гидроприводе близко к атмосферному, диафрагма клапана опущена вниз. При этом вакуумный клапан открыт, атмосферный — закрыт.

Разрежение, создаваемое двигателем, из впускного трубопровода передается в полость А камеры и в полость клапана управления и через открытый вакуумный клапан по гибкому шлангу в полость Б камеры.

При этом диафрагма камеры находится в левом положении, а следовательно, и поршень цилиндра занимает левое положение.

При нажатии на педаль тормоза жидкость от главного цилиндра из полости первичного поршня поступает к усилителю задних тормозных механизмов, а по второму трубопроводу — к усилителю передних тормозных механизмов. Параллельно и независимо срабатывают оба усилителя. Давлением жидкости открывается шариковый клапан дополнительного цилиндра, и жидкость через канал в поршне дополнительного цилиндра поступает к тормозным цилиндрам колес. Происходит торможение автобуса без участия усилителя. Почти одновременно с этим торможением срабатывает клапан управления.

Под давлением жидкости поднимается поршень клапана управления и закрывает вакуумный, а открывает атмосферный клапан. Через фильтр и открытый атмосферный клапан воздух по гибкому шлангу поступает в полость Б камеры.

При этом диафрагма прогибается, шток действует на пластинчатый толкатель, который закрывает канал в поршне дополнительного цилиндра, а затем давит на поршень. Поршень, перемещаясь вправо, создает дополнительное давление в рабочих тормозных цилиндрах и, создает дополнительное усилие на тормозные колодки.

Воздух через воздушный клапан в полости Б будет подаваться до тех пор, пока сила давления воздуха над диафрагмой клапана не будет равна силе, с которой жидкость давит на поршень клапане управления. При равновесии сил оба клапана закрываются. Таким образом, клапан управления обеспечивает давление в системе колесных цилиндров пропорционально усилию, прикладываемому к педали тормоза.

При растормаживании снижается усилие с педали тормоза, давление в главном цилиндре падает, клапан под действием пружины опускается вниз, создается вакуум в полостях Б и А камеры усилителя. Диафрагма камеры усилителя под действием пружины возвращается в исходное положение. Под действием стяжных тормозных пружин жидкость из колесных цилиндров будет выдавливаться в главный цилиндр. Под действием давления жидкости поршень дополнительного цилиндра будет возвращаться влево до тех пор, пока шарик клапана в поршне не упрется в конус пластинчатого толкателя и не откроется клапан.

При открытии шарикового клапана жидкость из правой полости цилиндра будет проходить по трубопроводам в главный цилиндр. Произойдет полное растормаживание автобуса.

При неработающем двигателе для поддержания вакуума в камерах гидроусилителей служит запорный клапан, который при падении разрежения во впускном трубопроводе закрывается и этим поддерживает максимальное разрежение в воздушном баллоне. Это позволяет осуществить несколько торможений с полным усилием.

Стояночная тормозная система автобуса ПАЗ-672 имеет механический привод. Тормозной механизм — колодочный, барабанного типа, расположен непосредственно за коробкой передач и действует на карданный вал.

Опорный тормозной диск прикреплен болтами к задней крышке коробки передач, к нему крепится корпус разжимного механизма. В отверстия корпуса вставлены толкатели, в пазы которых входят концы колодок. Толкатели с внутренней стороны на торцах имеют цилиндрические выемки, расположенные под углом к оси детали.

По этим выемкам перемещаются шарики, которые находятся в корпусе.

Другие концы колодок входят в опоры колодок. Колодки прижимаются к пазам с помощью пружин. Первичная колодка прижимается более слабыми пружинами, окрашенными для отличия в красный цвет, вторичная колодка — более сильными пружинами 18, окрашенными в черный цвет.

Колодки взаимозаменяемы. Тормозной барабан центрируется на буртике фланца кардана и крепится к нему через вилку кардана четырьмя болтами. Снизу тормозной механизм имеет отражатель для защиты его рабочей поверхности от масла и грязи.

aboutavtobus.ru

Приспособление для фрезеровки пазов

Автор видеоблога «Столярные изделия своими руками» составил рекомендации — как сделать приспособление для быстрого фрезерования пазов в столярных работах. Придумано было для выполнения конкретной работы. Потребовалось сделать около 70 пазов длиной 80 и шириной 12 мм. Тем не менее, его можно использовать для фрезерования любых пазов в кромке детали толщиной до 50 мм. Ширина паза ограничена внутренним диаметром копировальной втулки фрезера.

В этом китайском магазине вещи для мастеров.

Подобные конструкции уже много раз публиковались в различных журналах, некоторые из которых представлены на видео. Как видно из рисунков, все приспособления имеют передвигаемые губки, или боковые упоры, для зажима заготовки и опорную пластину с пазом для копировальной втулки или копирующей фрезы. За основу взял последние два конструкции и немного их переделал. Нарисовал чертеж.

Сначала хотел делать губки из двух брусков толщиной 50 мм, так, как предлагалось в оригинале. Но потом решил боковые упоры сделать по классике, из фанеры с упорными косынками. Вот такими.

Причем длину боковых упоров решил увеличить, чтобы удобнее было закреплять приспособление струбцинами. Использование косынок вместо деревянных губок сечением 50х100 мм кажется более надежным. Это позволит всегда получать паз, перпендикулярный кромке детали даже тогда, когда пласть детали не плоская.

В опорной пластине сделаны один продольный и два поперечных паза, а также контрольные отверстия для настройки устройства. Фиксируется пластина с помощью болтов, заворачиваемых в забивные гайки на горизонтальных стенках боковых упоров.

Для изготовления понадобится фанера толщиной 12 мм, косынки будем делать из фанеры толщиной 18 мм.

Сначала разметим и выпилим заготовки косынок. Теперь выпилим заготовку для опорной пластины. Проверяем прямоугольность углов. Все получилось очень хорошо. Теперь выпилим заготовки для боковых упоров. Понадобятся две полоски фанеры шириной 75 мм и длиной 320 мм. Устанавливаем продольный упор на расстоянии 75 мм от края пильного диска. Из этих полос мы изготовим горизонтальные и вертикальные стенки боковых упоров. Теперь обрежем их в размер.

Сейчас сделаем косынки. Для этого их заготовки распилим по диагонали. Все заготовки готовы. Мы их ошкурим и перейдем к изготовлению опорной пластины. Разметим заготовку опорной пластины, которая будет служить базой для перемещения фрезера. Здесь важно, чтобы все отверстия, которые мы будет высверливать, находились строго на одной линии и эта линия была здесь прочерчена. Эта линия является контрольной для настройки приспособления вдоль осевой линии на кромке детали. Сначала разметим пластину, а затем высверлим отверстия.

Отверстия будем высверливать на сверлильном стенке. Сначала настроим положение упора. Из-за размеров пластины использовать штатный упор не представляется возможным, поэтому будем использовать эту рейку. Закрепляем один конец рейки, по меткам на пластине выравниваем второй конец, и закрепляем его. Проверяем положение упора.

Сначала высверлим контрольные отверстия диаметром 12 мм. Устанавливаем сверло диаметром 15 мм для смотровых отверстий. Теперь устанавливаем сверло диаметром 20 мм для паза под копировальную втулку фрезера. Здесь надо быть особо, предельно внимательным, поскольку от точности просверленных отверстий зависит длина будущего паза. Проверяем. Отлично! Втулка входит плотно, без люфтов. Сверлим второе отверстие.

Сделаем метки для центральной линии. Просверлим по два отверстия диаметром 6 мм для пазов, по которым будет перемещаться опорная пластина. Теперь используем штатный упор. С ним удобнее. Закрепляем и еще раз проверим его настройку. Раз, два. Отлично! Сверлим.

Осталось разметить продольный и поперечные пазы и выпилить их лобзиком. Но прежде наметим отверстия для забивных гаек на горизонтальных стенках боковых упоров. Выравниваем эту стенку по меткам, которые я предварительно нанес, прижимаем и намечаем центры отверстий. Отлично! На второй делаем то же самое. Все.

Размечаем пазы на опорной пластине. Закрепим опорную пластину струбцинами и выпилим с небольшим припуском. Потом края подровняем фрезером. Теперь установим на фрезер боковой упор и отфрезеруем пазы. Сначала установим пазовую фрезу диаметром 6 мм и настроим упор.

Заменим фрезу на фрезу диаметром 20 мм и отфрезеруем центральный паз для копировальной втулки. В качестве направляющей используем одну из стенок боковых упоров приспособления. Проверяем положение направляющей планки. Втулка идет очень туго. Еще раз. Теперь очень хорошо!

Установим забивные гайки на горизонтальные стенки боковых упоров. Как мы это будем делать. Сверлом диаметром 8 мм по нанесенным ранее меткам просверлим отверстия. Для сохранения соосности устанавливать гайки будем следующим образом. Наживляем гайку, и с обратной стороны закручиваем в нее болт. Со второй гайкой поступаем так же. Закручиваем болт до тех пор, пока гайка не утопится. Вот что получилось.

Проверяем. Хорошо! Таким же образом устанавливаем гайки на стенку второго упора.

Приступим к сборке боковых упоров. Просверлим направляющие отверстия для крепления косынок. Зенкером с двух сторон раззенкуем отверстия. Прикладываем косынку к планке и, плотно прижав ее струбциной, сверлим направляющие отверстия в косынке. Сверлим второе отверстие и окончательно закрепляем косынку. Одну косынку мы закрепили. Таким же образом закрепим вторую. Деталь одного упора готова. Точно так же делаем деталь второго упора. Итак, мы сделали две детали, из которых будем собирать боковые упоры приспособления.

Карандашом на вертикальной стенке упора отмечаем места примыкания косынок. Сначала на стенке одного, затем другого. Намечаем центры отверстий для крепления косынок и сверлим направляющие отверстия. Раззенковываем эти отверстия. В общем, процедура такая же, как раньше. Проверяем прямой угол бокового упора. Собираем второй.

Теперь соберем все приспособление. Потом сделаем нормальные ручки, такие же, как на столике сверлильного станка. О ручках планируется снять отдельное видео. Крутить винт долго, длинный, а обрезать жалко. Итак, у нас получилось вот такое устройство. Сейчас еще немного подсохнет клей. Потом его ошкурим и расскажем, как пользоваться.

Как фрезеровать пазы в дереве

В первой части ролика рассмотрено, как изготовить приспособление, которое облегчает работу столяров при фрезерования пазов. Теперь о том, как им пользоваться при обработке дерева.

Качество приспособления зависит от его настройки. Для этого основную пластину надо установить так, чтобы ее центральная линия была совмещена с осевой линией на кромке детали.

Как точно провести эту линию? Для демонстрации воспользуемся вот такой пробной заготовкой. В Интернете есть информация о приспособлении для прочерчивания линии по центру детали. На скорую руку сделал его и попробовал им работать. Работать не удобно. Положение линии зависит от качества заточки карандаша. Грифель быстро стирается и линия получается толстой. Тем более, что на деталях, где уже что-то выпилено, провести линию не представляется возможным.

Проводить осевую линию будем традиционным способом. Разметку сделаем механическим карандашом с грифелем толщиной 0,7 мм. Сначала измерим толщину детали. Она составляет 33,5 мм. Разделив это значение пополам, получим 16,75 мм. Вычтем отсюда половину толщины грифеля карандаша 0,35 мм и получим 16,4 мм. То есть осевая линия должна отстоять от края детали на 16,4 мм. На штангенциркуле устанавливаем это значение и по нему настраиваем вот эту линеечку. Проверим ее настройку и проведем осевую линию. Теперь проведем линии. Настройка приспособления по осевой линии нужна для того, чтобы паз был по центру кромки детали.

Теперь устанавливаем приспособу и настраиваем ее. Сначала зафиксируем, прижмем немножко опорную пластину, чтобы не болталась, а затем закрепим боковые упоры струбцинами. Теперь освободим пластину и установим ее так, чтобы центральная линия на пластине совпала с линией на кромке детали. Взаимное положений линий контролируем через отверстия в опорной пластине. Вставляем фрезу во фрезер. Устанавливаем копировальную втулку диаметром 20 мм, вот сюда. Ну вот, встала. Вставляем фрезер в приспособление и устанавливаем глубину фрезерования 36 мм. Проверим центровку паза. Штангенциркулем измерим толщину стенок. Так, с одной стороны 10,45 мм. А с другой 11,1 мм. Не по центру! Опорную пластину надо немного сдвинуть влево. Совсем чуть-чуть. Примерно на 0,35 мм. Сейчас мы это сделаем.

Устанавливаем приспособление на новое место. Закрепляем струбцинами. И попытаемся немного сдвинуть опорную пластину. Вот так. Достаточно. Зафиксируем опорную пластину. Теперь сделаем еще один паз. Проверять качество настройки устройства лучше всего не штангенциркулем, а ответной деталью, которая должна вставляться в этот паз. Возьмем такую деталь и проверим, насколько ровно она войдет. Отлично! Это вид с одной стороны. А это с другой.

Приспособление настроено и готово к работе. С его помощью отфрезеровано более 70 пазов. В целом устройство работает неплохо. Но очень тщательно нужно ее настраивать, после каждой регулировки надо проверять настройку пробным фрезерованием паза и только после этого приступать к чистовому фрезерованию.

В другой статье еще об одном столярном приспособлении, которое поможет в изготовлении рамок.

izobreteniya.net