Раздел 1. Молоты Глава 1. Общие сведения о молотах

17

Общим для всех молотов является характер действия их в период рабочего хода, основанный на преобразовании кинетической энергии подвижных частей привода, исполнительного механизма и даже станины посредством удара в энергию пластической деформации обрабатываемого металла.

Молоты классифицируют по следующим признакам, раскрывающим принцип действия, устройство и применение их как машин-орудий:

Вид привода – характеристика двигательного и передаточного механизмов молота. Она определяется особенностями системы, служащей для преобразования подводимой внешней энергии в энергию поступательного перемещения подвижных частей. Для привода молотов используется энергия:

Водяного пара;

Сжатого воздуха;

Сжатого до высокого давления газа;

Горючих смесей и взрывчатых веществ;

Механическая энергия вращательного движения;

Жидкости высокого давления;

В соответствии с этим различают молоты:

Паровоздушные;

Газовые;

Взрывные;

Пневматические;

Механические;

Гидравлические;

Электрические.

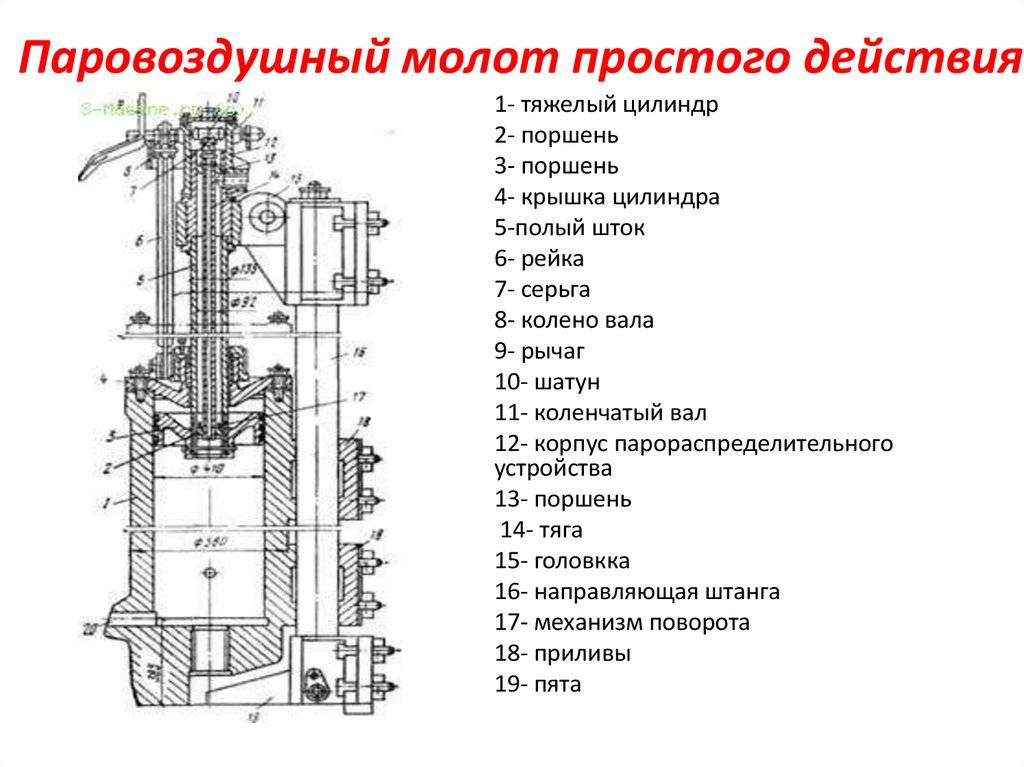

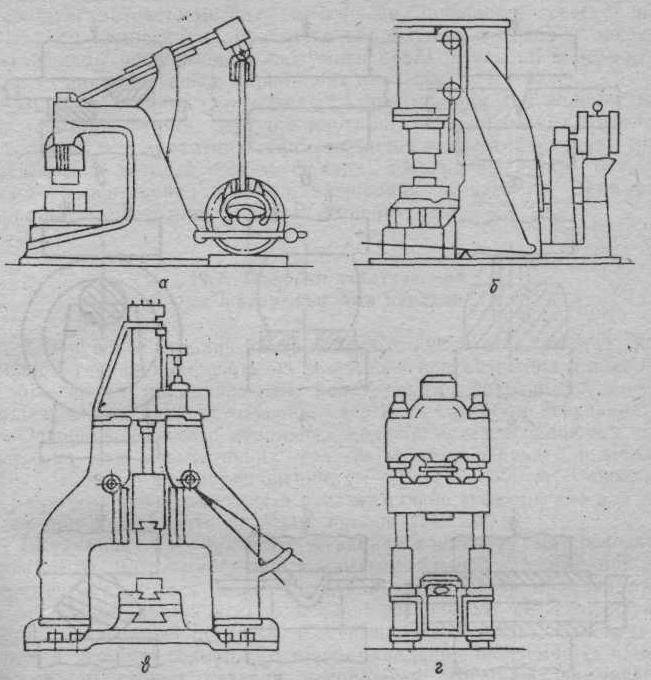

Паровоздушный молот (рис. 1.1, а)—типичная паровая машина с рабочим цилиндром, в нижнюю и верхнюю полости которого попеременно впускается или выпускается пар или сжатый воздух. Тем самым обеспечивается возвратно-поступательное движение вверх-вниз поршня, образующего с цилиндром двигательный механизм, штока (передаточный механизм) и бабы (исполнительный орган) с верхним бойком или штампом. Поршень, шток и бабу принято объединять в одном конструктивном узле подвижных или падающих частей.

Источники водяного пара (котельная) или сжатого воздуха (компрессорная станция) обеспечивают групповое питание молотов.

У

паровоздушных молотов максимальная

скорость подающих частей

при ходе вниз не превышает обычно 7—8

м/с, что объясняется относительно

небольшой удельной концентрацией

энергии в приводе.

Для высокоскоростных молотов в качестве интенсивного ускорителя используется энергия расширения инертных газов, сжатых под большим давлением, либо энергия взрыва горючих газовых смесей или взрывчатных веществ (ВВ). Примерная схема высокоскоростного газового молота показана на рис. 1.1, б. Верхний цилиндр служит газовым аккумулятором. При открытии проходного отверстия начинается интенсивное перетекание газа в нижний цилиндр. Давление газа передается на поршень, непрерывно ускоряя подвижные части Для подъема их предназначается нижняя полость нижнего цилиндра.

Рис. 1.1. Принципиальные схемы молотов

Взрывной

молот, использующий

горючие смеси, по принципу действия

подобен двигателю внутреннего сгорания

и помимо дозирующих устройств

должен иметь запальные свечи. Взрывной

молот, работающий на

ВВ, аналогичен огнестрельной системе

(пушке) и содержит казенную

часть, куда закладываются дозированные

ВВ (например, в виде патрона),

и затвор с электрозапальным устройством

или ударником для

воздействия на детонатор.

Пневматический молот (рис. 1.1, в) имеет встроенный компрессорный цилиндр для перекачки воздуха в нижнюю или верхнюю полости левого рабочего цилиндра. Сжатый воздух, выполняя функции рабочего тела, упруго связывающего компрессорный и рабочий поршни, принуждает падающие части к циклическому возвратно-поступательному перемещению. У пневматических молотов имеется индивидуальный привод от электродвигателя, вращательное движение которого преобразуется в прямолинейное возвратно-поступательное движение компрессорного поршня при помощи кривошипно-ползунного механизма.

Механические

молоты также

имеют индивидуальный привод от

электродвигателя,

причем передача движения от конечного

звена его к

падающим частям (бабе со штампом или

бойком) осуществляется при помощи

механических связей жесткого, упругого

или гибкого типа. Первый

тип связей применяется во фрикционных

молотах с доской (рис. 1.1, г),

в которых подъем падающих частей

обеспечивается за счет

сил сцепления, возникающих между

вращающимися в разные стороны

роликами и доской. Движение вниз

осуществляется под действием

силы тяжести при разведенных роликах.

1.1, г),

в которых подъем падающих частей

обеспечивается за счет

сил сцепления, возникающих между

вращающимися в разные стороны

роликами и доской. Движение вниз

осуществляется под действием

силы тяжести при разведенных роликах.

В редко встречающихся в настоящее время рессорно-пружинных молотах (рис. 1.1, д) упругая рессора служит не только для преобразования вращательного движения электродвигателя в качательное и далее в прямолинейное возвратно-поступательное падающих частей, но и является накопителем потенциальной упругой энергии, ускоряющим движение этих частей вниз.

В старых конструкциях молотов в качестве гибкой связи, преобразующей вращательное движение приводного вала в поступательное движение падающих частей вверх, применялся канат, а в современных конструкциях — цепь или ремень (рис. 1.1, е). При отсоединении звездочки или наматывающего барабана от ведущего вала падающие части совершают ход вниз под действием силы тяжести.

В гидравлическом

молоте рабочим

телом служит жидкость под высоким

давлением (от индивидуального насосного

привода), впускаемая

под поршень рабочего цилиндра при ходе

падающих частей вверх или

в полость цилиндра над поршнем при ходе

вниз. Таким образом, молот

работает по схеме, подобной указанной

на рис. 1.1, а.

Таким образом, молот

работает по схеме, подобной указанной

на рис. 1.1, а.

В электрическом молоте используется энергия поля, образуемого обмотками электромагнита, втягивающего металлический сердечник-шток и тем самым принуждающего двигаться падающие части вверх.

Молоты применяются для осуществления многих технологических процессов современного кузнечно-штамповочного производства и металлообработки: ковки, объемной и листовой штамповки, а так называемые импульсные ножницы, т. е. взрывные молоты,— для разрезки сортового проката.

В соответствии с технологическим назначением различают ковочные, штамповочные и листоштамповочные молоты.

Отраслевое назначение молотов очень широко. Их можно встретить на заводе, в колхозной кузнице и даже на море (корабельные пневматические молоты).

Многообразие

привода молотов не дает возможности

подробно классифицировать их по

конструктивному исполнению,

как, например, кривошипные прессы. Однако

имеются признаки, позволяющие обособить

большинство молотов по общим конструктивным

группам: а) способу удара подвижных

частей; б) кратности действия энергоносителя;

в) устройству станины; г) устройству

фундамента.

Способ удара подвижных частей характеризует перемещение их по отношению к обрабатываемому металлу: с одной или с двух сторон.

В первом случае металл располагается на нижней половине рабочего инструмента (штампе, бойке и т. п.), закрепленного через переходные детали непосредственно на массивном неподвижном основании М молота (шаботе). Подвижные части т с другой половиной инструмента получают одностороннее движение в направлении металла. Это так называемые шаботные молоты (рис. 1.2, а). У молотов с нижним ударом металл лежит на инструменте, движущемся снизу вверх, но верхняя поперечина, соединенная тягами с шаботом, неподвижна и, следовательно, принципиальных отличий у такого молота от обычного шаботного с верхним ударом нет.

Рис.1.2. Способ удара подвижных частей

Во

втором случае по направлению к металлу,

располагающемуся посредине,

с двух противоположных сторон движутся

с соизмеримой скоростью близкие по

массе подвижные части т и М с инструментом. Это

так называемые бесшаботные

молоты (рис.

1.2, б).

Это

так называемые бесшаботные

молоты (рис.

1.2, б).

Возможен такой вариант конструктивного исполнения бесшаботных молотов, когда металл располагается на нижней половине инструмента, закрепленного на массивной раме машины, а сверху по направлению к нему двигаются с большой скоростью подвижные части (см. рис. 6.2). Поскольку при этом возникают большие ускорения и истечение сжатого воздуха сопровождается реактивным импульсом, рама машины вместе с обрабатываемым металлом приобретает некоторую, хотя и малую, скорость во встречном направлении. Поэтому рама машины должна крепиться к станине через амортизирующие устройства, допускающие такое движение.

I Кратность

действия энергоносителя характеризует

условия использования

внешней энергии: предназначается ли

она только для подъема

падающих частей, а движение вниз

совершается под действием энергетического

потенциала поля земного притяжения,

или же и

при ходе вниз внешняя энергия используется

для создания дополнительного

ускоряющего силового воздействия на

падающие части.

Первая группа молотов называется молотами простого действия, или падающими молотами, вторая – молотами двойного действия.

Определенная группа устройств импульсной обработки металла имеет столь необычный внешний вид, что для них малоприемлемым оказывается термин «кузнечно-штамповочная машина». В этом отношении молоты от тихоходных ( V0 < 3…4 м/с) до высокоскоростных (V0 = 3…4 м/с), несмотря на все разнообразие привода, можно выделить в один класс. Объединяющим признаком является устройство станины, служащей для компоновки всех узлов. По конструктивному оформлению она может быть одностоечной или двухстоечной, рамного, арочного или мостового типа.

Для шаботных

молотов (самой многочисленной группы

молотов) важным дополнительным признаком

является устройство фундамента. Если

фундамент подошвой покоится на грунте,

то молот имеет обычное основание; если

же фундамент располагается на

амортизаторах, то — виброизолированное

основание.

По общим особенностям принципа действия и устройства современные молоты можно подразделить на три класса: паровоздушные, высокоскоростные и приводные с последующим углублением классификации по наиболее характерным признакам (табл. 1).

Таблица 1

Класс | Тип привода | Энергоноситель или рабочее тело | Конструктивное исполнение | Технологическое назначение | Принятое наименование молотов |

Паровоздушные | Групповой от котельной или компрессорной станции | Пар или сжатый воздух | Шаботные | Ковка | Паровоздушные ковочные |

Горячая штамповка | Паровоздушные штамповочные | ||||

Листовая штамповка | Паровоздушные-листоштамповочные | ||||

Бесшаботные | Горячая штамповка | Паровоздушные бесшаботные | |||

Высоко-скоростные | Индивидуальный | Газ высокого давления | Бесшаботные | Горячая штамповка | Высокоскоростные газовые |

Горючая смесь или взрывчатое вещество | Резка металла | Импульсные ножницы | |||

Горячая штамповка | Высокоскоростные взрывные | ||||

Приводные | Индивидуальный электропривод | Сжатый воздух | Шаботные | Свободная ковка | Пневматические ковочные |

Горячая штамповка | Пневматические штамповочные | ||||

Механические связи | Фрикционные с доской, цепью, ремнем щпью, ремнем | ||||

Жидкость высокого давления | Гидравлические |

Устройство и работа пневматического ковочного молота

В

пневматических молотах для передачи

движения от привода к бабе используется

упругая воздушная среда. Наибольшее

распространение в отечественной

промышленности получили пневматические

двухцилиндровые одностоечные молоты

двойного действия.

Наибольшее

распространение в отечественной

промышленности получили пневматические

двухцилиндровые одностоечные молоты

двойного действия.

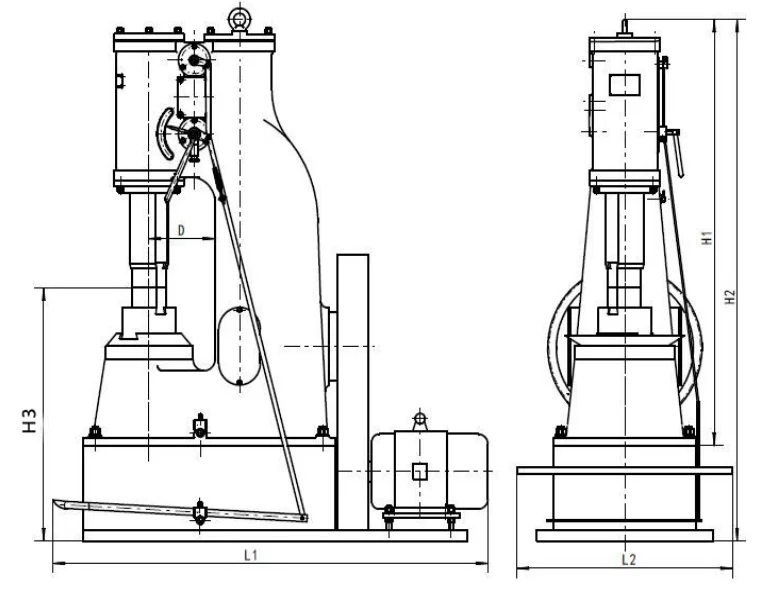

Пневматические молоты предназначены для изготовления мелких и средних поковок. Они не требуют компрессорных установок, котельных трубопроводов, так как сжатый воздух вырабатывается в компрессорном цилиндре, встроенном в станину. Молоты обладают большой быстроходностью (до 225 ударов в минуту) и относительно большим КПД (в среднем 35%). Эти молоты широко применяются в инструментальных цехах для ковки резцов, а также в ремонтных цехах.

Промышленность выпускает пневматические молоты с массой падающих частей от 50 до 1000 кг. С большей массой падающих частей такие молоты не изготовляют, так как они становятся очень громоздкими и неэкономичными.

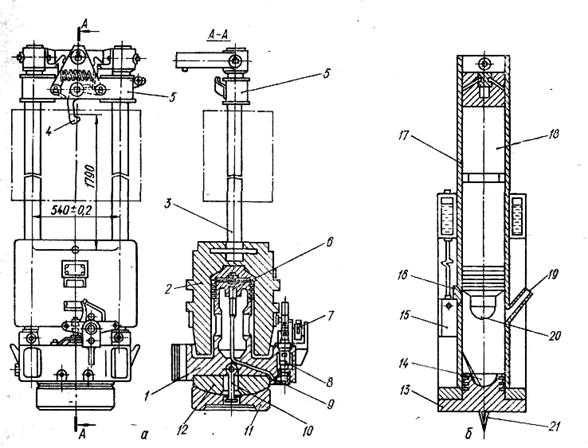

Пневматический

молот (рис. 2) имеет литую стальную станину

16 с двумя вертикальными цилиндрами —

компрессорным 14 и рабочим 9. При включении

электродвигателя 21 через ременную

передачу 20, шкив 22 и маховик 19 начинают

вращаться два зубчатых колеса — малое

18 и большое 23. На валу большого колеса

укреплен кривошип 24, связанный с шатуном

17. На конце шатуна насажен поршень 13,

который получает возвратно-поступательное

движение и попеременно сжимает воздух

в верхней и нижней полостях компрессорного

цилиндра 14 до 200-300 кПа. Сверху компрессорный

цилиндр закрыт крышкой 12.

На валу большого колеса

укреплен кривошип 24, связанный с шатуном

17. На конце шатуна насажен поршень 13,

который получает возвратно-поступательное

движение и попеременно сжимает воздух

в верхней и нижней полостях компрессорного

цилиндра 14 до 200-300 кПа. Сверху компрессорный

цилиндр закрыт крышкой 12.

Через каналы и распределительные краны 15 сжатый воздух поступает из компрессорного в рабочий цилиндр, закрытый снизу и сверху крышками 8 и 10. В рабочем цилиндре помещена баба 7 с укрепленным на ее конце верхним бойком 6.

Баба изготовлена заодно с поршнем (рис. 3,а). На поршне грибовидной формы выполнены канавки для поршневых колец и выточки лабиринтного уплотнения. В нижней части бабы сделан паз типа “ласточкин хвост” для крепления верхнего бойка. Чтобы баба не вращалась в цилиндре вокруг своей продольной оси, на ней сделаны лыски, а в буксе 8 (рис. 3, б) выбраны соответствующие пазы, в которые вставляются направляющие планки.

Рис. 2. Схема устройства пневматического

двухцилиндрового одностоечного ковочного

молота двойного действия

2. Схема устройства пневматического

двухцилиндрового одностоечного ковочного

молота двойного действия

Шабот 3 (см. рис. 2) молота установлен на фундаменте 1 с прокладкой из деревянных брусьев 2. Нижний боек 5 молота крепится в промежуточной подушке 4, которая с помощью паза типа “ласточкин хвост” и клиньев закрепляется в пазу шабота.

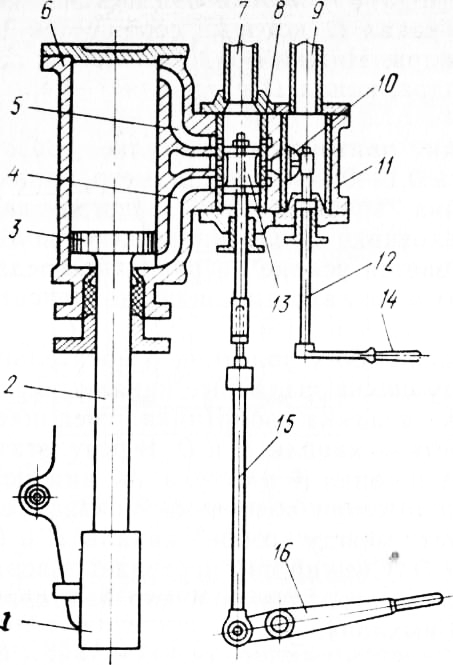

Оба цилиндра, рабочий и компрессорный, соединены между собой каналами 11, которые перекрываются двумя кранами. Эти краны вместе со средним краном обеспечивают управление молотом, образуя с обратным клапаном воздухораспределительное устройство (рис. 4). Гнездо верхнего крана 4 соединяется с полостью, имеющей выход в атмосферу, вертикальным каналом. Над нижним краном 6 расположена промежуточная полость 2, в которой имеется обратный клапан 1. Средним краном 5 эта полость может сообщаться с полостью 3 и через нее — непосредственно с атмосферой.

Рис. 3. Детали пневматического молота:

а — баба; б — букса

Пневматический

молот в зависимости от расположения

кранов управления может работать в

нескольких циклах: держание бабы на

весу; автоматические удары; единичные

удары; прижим поковки; холостой ход. Схема работы воздухораспределительного

устройства молота при различных циклах

показана на рис. 5, на котором цифрами 1

и 2 обозначены полости.

Схема работы воздухораспределительного

устройства молота при различных циклах

показана на рис. 5, на котором цифрами 1

и 2 обозначены полости.

Держание бабы на весу (рис. 5, I). Рукоятка управления поставлена вертикально вниз. Краны стоят так (сеч. А-А), что верхние полости компрессорного и рабочего цилиндров соединены с атмосферой. Через нижний кран воздух из нижней полости компрессора проходит в промежуточную полость 2, открывает обратный клапан 1 (см. рис. 3) и далее по вертикальным каналам (сеч. Б-Б) попадает в нижнюю полость рабочего цилиндра.

Рис. 4. Схема кранового воздухораспределительного устройства

пневматического молота

Обратно из нижней полости цилиндра воздух выйти не может, потому что этому препятствует обратный клапан. Поэтому под поршнем рабочего цилиндра постоянно поддерживается некоторое давление и баба удерживается на весу.

Автоматические

удары (рис. 5, П). Рукоятку управления

поворачивают против часовой стрелки.

При этом верхние полости рабочего и

компрессорного цилиндров, а также нижние

полости попарно соединены друг с другом

(сеч. А-А).

5, П). Рукоятку управления

поворачивают против часовой стрелки.

При этом верхние полости рабочего и

компрессорного цилиндров, а также нижние

полости попарно соединены друг с другом

(сеч. А-А).

Рис. 5. Положение кранов воздухораспределительного устройства при работе пневматического молота (места сечения см. рис. 4)

Совершая возвратно-поступательное движение, поршень компрессора создает над поршнем и под ним в рабочем цилиндре попеременно сжатие и разрежение, благодаря чему баба наносит автоматически повторяющиеся удары. Сила удара зависит от угла открытия кранов рукояткой и количества поступающего воздуха в рабочий цилиндр молота.

Прижим

поковки (рис. 5, Ш). Для этого необходимо

из положения “Держание бабы на весу”

повернуть рукоятку по часовой стрелке.

Верхняя полость компрессора соединена

с атмосферой (сеч. А-А). Из нижней полости

компрессора воздух через нижний кран

поступает в промежуточную полость и

через обратный клапан проходит в

вертикальный канал (сеч. Б-Б), откуда

через верхний кран воздух попадает в

верхнюю полость рабочего цилиндра. Из

нижней полости рабочего цилиндра через

нижний кран воздух выходит в атмосферу

(сеч. В-В), и баба молота осуществляет

прижим.

Б-Б), откуда

через верхний кран воздух попадает в

верхнюю полость рабочего цилиндра. Из

нижней полости рабочего цилиндра через

нижний кран воздух выходит в атмосферу

(сеч. В-В), и баба молота осуществляет

прижим.

Единичные удары. Из положения “Держание бабы на весу”, быстро вращая рукоятку по часовой стрелке и обратно, получают серию единичных ударов.

Холостой ход. Рукоятка управления установлена на цикл “Держание бабы на весу”, тогда верхние полости цилиндров сообщаются с атмосферой. Чтобы перевести компрессор на холостой ход и плавно опустить бабу, средний кран устанавливают так, что промежуточная и нижняя полости компрессора сообщаются с атмосферой.

Чтобы

баба во время работы не ударила о крышку

рабочего цилиндра, в его верхней полости

предусмотрено буферное пространство.

Когда поршень-баба перекроет канал,

соединяющий верхние полости обоих

цилиндров, воздух в буферном пространстве

сжимается. В это время поршень

компрессорного цилиндра идет вверх и

создается давление в его верхней полости. Однако вследствие того, что канал закрыт

поршнем рабочего цилиндра, воздух,

находящийся в компрессорном цилиндре,

не имеет выхода. Чтобы можно было подать

воздух в верхнюю полость рабочего

цилиндра, имеется обратный шариковый

клапан. Когда в верхней полости

компрессорного цилиндра давление

воздуха станет больше, чем в буферном

пространстве, клапан открывается, и

воздух подается в верхнюю часть рабочего

цилиндра.

Однако вследствие того, что канал закрыт

поршнем рабочего цилиндра, воздух,

находящийся в компрессорном цилиндре,

не имеет выхода. Чтобы можно было подать

воздух в верхнюю полость рабочего

цилиндра, имеется обратный шариковый

клапан. Когда в верхней полости

компрессорного цилиндра давление

воздуха станет больше, чем в буферном

пространстве, клапан открывается, и

воздух подается в верхнюю часть рабочего

цилиндра.

| Производство Главная ПОКОВКА ПРОЦЕССЫ Ковка металлов Гидравлические и механические прессы Заголовок или расстроенная ковка Пирсинг Металла Размер металла Прокатная ковка Swaging или радиальная ковка Металлическая зубчатая рейка Ковка металлических шаров Орбитальная ковка Кольцевая ковка клепка Чеканка металлов Изотермическая ковка Обрезка кованых деталей Ковка с высокой скоростью энергии ПРОИЗВОДСТВО ПРОЦЕССЫ Литье металла Обработки металлов давлением Металлопрокат Экструзия металла Чертеж металла Листовой металл Порошковые процессы | Существует множество различных типов станков, которые можно использовать во время

операция ковки металла.  сила. Второй основной классификацией процессов ковки металлов является ковка на прессах , аналогичная

для штамповки штамповка также передает энергию заготовке механическими средствами.

Однако сила прикладывается более постепенно, в течение более длинного хода. Этот тип процесса

работает действие нажатия . сила. Второй основной классификацией процессов ковки металлов является ковка на прессах , аналогичная

для штамповки штамповка также передает энергию заготовке механическими средствами.

Однако сила прикладывается более постепенно, в течение более длинного хода. Этот тип процесса

работает действие нажатия . В этом разделе обсуждаются кузнечные молоты, прессы (также широко используемые в экструзии и

изготовление листового металла, отсюда и термин штамповка), рассматриваются далее. Выбор конкретного

станок будет зависеть от деталей процесса ковки металла и наличия станков.

Размер и геометрия детали, которую необходимо выковать, требуемая точность, прочность обрабатываемого металла,

температура ковки изделия, желаемые механические свойства окончательной ковки, чувствительность

работы по скорости деформации, количеству деталей, которые необходимо изготовить, времени на изготовление детали и

стоимость производственной операции, все факторы, влияющие на выбор конкретного металла

кузнечный станок. Кузнечный молот черпает свою силу из кинетической энергии ползуна и верхняя часть пресс-формы приводится в движение. Поршень и верхняя матрица перемещаются по линейный путь к нижней матрице и наковальне. Работа помещается в нижний штамп. В момент столкновения, когда два кубика встречаются, кинетическая энергия передается ковка металла, образующая часть. Несмотря на то, что рабочий материал поглощает огромное количество удара, много энергии передается машине и полу здания. Этот следует учитывать при планировании производственной операции с использованием штамповки молоток.

Часто может потребоваться несколько ударов кузнечного молота, чтобы полностью

подделать часть. Процесс повторяется до тех пор, пока матрица не закроется. Масса барана составляет

важный фактор операции. В обрабатывающей промышленности ползун для кузнечных молотов

обычно весят несколько тысяч фунтов, хотя вес может быть всего лишь

несколько сотен фунтов, а вес поршня может достигать 50 000 фунтов с

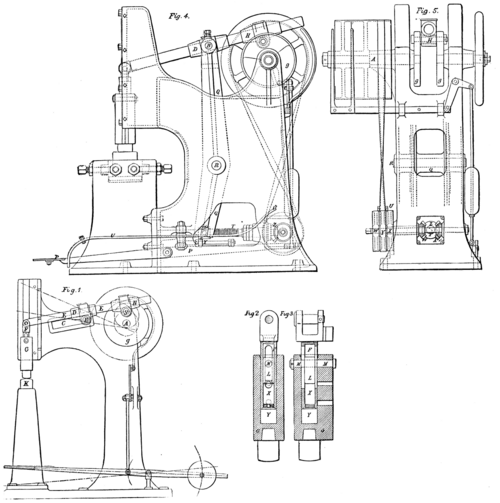

несколько мощных кузнечных молотов. Молоток для досок Падающий молот для досок — это станок для ковки, работающий только под действием силы тяжести.

К барану крепится доска из твердой древесины,

ролики захватывают доску и могут поднимать доску и таранить из-за сил трения между досками

и ролики. После того, как домкрат поднят на необходимую высоту, ролики можно разъединить.

и аппарат освободится, отправив кузнечный молот в путь.

Ленточный отбойный молотокЛенточный ковочный молот — это еще один станок для ковки, который работает аналогично отбойный молоток для досок. Ролики захватывают ремень, соединенный с поршнем. Они поднимают молот за ремня, это приводит к тому, что ремень провисает. Если раздвинуть ролики, ремень освободится. Когда ремень выпущенный, молоток упадет. Этот тип машин также полагается только на силу тяжести.

Мощный отбойный молоток Силовые ударные молоты используют силу сжатого воздуха или пара для поднятия

таран, и чтобы ускорить его вниз, чтобы ударить работу. Мощные отбойные молотки

может ускорить ползун вниз до более высокой скорости, чем обычная штамповка

станки, они также могут вмещать более массивный таран. Мощные отбойные молотки

может дать гораздо больше энергии за удар, чем обычные кузнечно-штамповочные молоты. Этот мощный станок в некоторой степени зависит от гравитации, как и предыдущая ковка. молотки, но система подачи энергии позволяет использовать гораздо больше силы, как при подъеме и опуская молоток. Для подъема молота вправо используется сжатый воздух или пар. рост. Затем давление, удерживающее плунжер, сбрасывается, и одновременно применяется давление. до верха аппарата. Сброс давления позволяет молотку упасть и одновременное приложение давления к его вершине отправляет его с ускорением вниз с большой скоростью в сторону металлической поковки.

ВЕРХ | ПОЛИТИКА КОНФИДЕНЦИАЛЬНОСТИ |

Теоретические и экспериментальные исследования механических колебаний при горячей штамповке

Теоретические и экспериментальные исследования механических колебаний при горячей штамповке

Скачать PDF

Скачать PDF

- ОРИГИНАЛЬНЫЙ АРТИКУЛ

- Открытый доступ

- Опубликовано:

- Саид Сабери 1 ,

- Йохен Фишер 2 ,

- Мартин Стокингер 1 ,

- Ральф Тикал 3 и

- …

- Реза Афшарния 1

Международный журнал передовых производственных технологий том 114 , страницы 3037–3045 (2021)Процитировать эту статью

1673 доступа

2 Цитаты

Сведения о показателях

Abstract

Характеристика механических вибраций в процессе ковки в молотах является чрезвычайно важным параметром для проектирования машин и технологии производства. Динамическая реакция кузнечного молота на силы реакции зависит от поведения материала, времени, системы пружины-демпфера и основания. В этом исследовании, во-первых, было теоретически охарактеризовано влияние соотношения масс и коэффициента восстановления на эффективность штамповки. Также аналитически представлено интересное влияние начальной скорости наковальни на эффективность ковки. Экспериментально исследованы механические колебания молота LASCO HO U-315. Для ковки пробных деталей использовали две марки стали S355 и 42CrMo4. Скорость ползуна и ускорение наковальни в процессе горячей штамповки измеряли лазерным измерителем скорости типа ЛСВ-2000-45. Исследовано влияние времени ковки, коэффициента восстановления, потерь энергии и временного интервала (задержки) между ударами на эффективность процесса ковки. Было определено, что потери энергии перед контактом с матрицей составляют приблизительно 10%. Исследования также показали, что изменение временного интервала между ударами в обычных пределах не влияет ни на интенсивность колебаний наковальни, ни на потери энергии молота.

Динамическая реакция кузнечного молота на силы реакции зависит от поведения материала, времени, системы пружины-демпфера и основания. В этом исследовании, во-первых, было теоретически охарактеризовано влияние соотношения масс и коэффициента восстановления на эффективность штамповки. Также аналитически представлено интересное влияние начальной скорости наковальни на эффективность ковки. Экспериментально исследованы механические колебания молота LASCO HO U-315. Для ковки пробных деталей использовали две марки стали S355 и 42CrMo4. Скорость ползуна и ускорение наковальни в процессе горячей штамповки измеряли лазерным измерителем скорости типа ЛСВ-2000-45. Исследовано влияние времени ковки, коэффициента восстановления, потерь энергии и временного интервала (задержки) между ударами на эффективность процесса ковки. Было определено, что потери энергии перед контактом с матрицей составляют приблизительно 10%. Исследования также показали, что изменение временного интервала между ударами в обычных пределах не влияет ни на интенсивность колебаний наковальни, ни на потери энергии молота. Подтверждена зависимость свободных затухающих колебаний наковальни от жесткости машины, коэффициента демпфирования и массы машины. Кроме того, были теоретически проанализированы потери энергии из-за движения молотка, а также свободные затухающие механические колебания наковальни, чтобы проверить экспериментальные данные. Теоретический анализ показал, что начальная скорость наковален примерно 0,2 м/с приводит к повышению эффективности ковки на 4%. Наблюдалось хорошее совпадение экспериментальных и теоретических результатов.

Подтверждена зависимость свободных затухающих колебаний наковальни от жесткости машины, коэффициента демпфирования и массы машины. Кроме того, были теоретически проанализированы потери энергии из-за движения молотка, а также свободные затухающие механические колебания наковальни, чтобы проверить экспериментальные данные. Теоретический анализ показал, что начальная скорость наковален примерно 0,2 м/с приводит к повышению эффективности ковки на 4%. Наблюдалось хорошее совпадение экспериментальных и теоретических результатов.

Введение

Процесс ковки — это ориентированная на опыт технология с многолетним ноу-хау. Эти процессы производят сложную конфигурацию из простой геометрии с минимальными затратами материалов и энергии. Поэтому процесс молотовой ковки и конструкция инструмента разрабатывались в основном методом проб и ошибок [1]. Преимущества процесса ковки, такие как более высокое отношение прочности к весу, приемлемые размеры и превосходная микроструктура изделий, весьма привлекательны для многих деталей машиностроения [2]. Более быстрая обработка и высокая материалоемкость кузнечных технологий снижают себестоимость поковок сложной геометрии [3]. Усовершенствована технология ковки для изготовления толстостенных труб без использования оправки [4]. Результаты показали сокращение времени деформации и экономию энергозатрат на нагрев заготовки [4]. Новые технологические процессы ковки были разработаны для получения крупных специальных заготовок с вогнутыми гранями [5]. Проектирование, анализ и оптимизация процесса ковки в молотковых штампах требуют знаний о течении материала, трении, теплопередаче, а также о вибрации [6]. Для повышения равномерности распределения деформации в поковке была разработана ковка пластин V-образными штампами [7]. Было предложено усовершенствовать процесс ковки, чтобы обеспечить равномерный закрывающий эффект по всей центральной линии внутренней области ковки [8]. Влияние механических вибраций ковочной системы можно охарактеризовать с разных точек зрения, таких как качество продукции, потери энергии, срок службы машины и воздействие окружающей среды.

Более быстрая обработка и высокая материалоемкость кузнечных технологий снижают себестоимость поковок сложной геометрии [3]. Усовершенствована технология ковки для изготовления толстостенных труб без использования оправки [4]. Результаты показали сокращение времени деформации и экономию энергозатрат на нагрев заготовки [4]. Новые технологические процессы ковки были разработаны для получения крупных специальных заготовок с вогнутыми гранями [5]. Проектирование, анализ и оптимизация процесса ковки в молотковых штампах требуют знаний о течении материала, трении, теплопередаче, а также о вибрации [6]. Для повышения равномерности распределения деформации в поковке была разработана ковка пластин V-образными штампами [7]. Было предложено усовершенствовать процесс ковки, чтобы обеспечить равномерный закрывающий эффект по всей центральной линии внутренней области ковки [8]. Влияние механических вибраций ковочной системы можно охарактеризовать с разных точек зрения, таких как качество продукции, потери энергии, срок службы машины и воздействие окружающей среды. Исследуемый гидромолот состоит из ползуна, наковальни, основания, рамы, пружинно-демпферной системы и гидравлической системы, схематически представленной на рис. 1 [9].].

Исследуемый гидромолот состоит из ползуна, наковальни, основания, рамы, пружинно-демпферной системы и гидравлической системы, схематически представленной на рис. 1 [9].].

Схема кузнечно-ковочного станка на пружинных элементах [9]

Увеличенное изображение

Гидравлическая система кузнечно-ковочного станка состоит из прочных аксиально-поршневых насосов, приводимых в действие через гибкие муфты специальными трехфазными двигателями. . Основные принципы работы гидравлической системы ковки просто основаны на разнице в давлении жидкости. Увеличение давления жидкости под поршнем и уменьшение давления жидкости над поршнем заставляют поршень подниматься. На следующем этапе более высокое давление жидкости над поршнем, чем давление жидкости под ним, перемещает поршень вниз. Правильно спроектированная система вязкостных пружин обычно используется для уменьшения передачи ударов и вибраций на фундамент [10]. Для эластомеров необходимо учитывать как жесткость, так и демпфирование при точном контроле вибраций [11]. Вибрационная скорость как критический фактор снижения усилия штамповки была исследована Фуланом в [12]. Оптимизация отношения массы фундамента к массе наковальни привела к более экономичной и рациональной конструкции [13]. Новый процесс ковки был разработан для повышения качества крупных кованых деталей без существенного уменьшения площади поперечного сечения [14]. Новизна этой работы заключалась в характеристике механических вибраций кузнечно-ковочной машины LASCO с целью понять влияние различных параметров процесса на эффективность ковки. Теоретически и экспериментально исследовано влияние начальной скорости наковальни перед контактом с заготовкой на эффективность ковки.

Вибрационная скорость как критический фактор снижения усилия штамповки была исследована Фуланом в [12]. Оптимизация отношения массы фундамента к массе наковальни привела к более экономичной и рациональной конструкции [13]. Новый процесс ковки был разработан для повышения качества крупных кованых деталей без существенного уменьшения площади поперечного сечения [14]. Новизна этой работы заключалась в характеристике механических вибраций кузнечно-ковочной машины LASCO с целью понять влияние различных параметров процесса на эффективность ковки. Теоретически и экспериментально исследовано влияние начальной скорости наковальни перед контактом с заготовкой на эффективность ковки.

Теоретический анализ

Процесс ковки в молотах можно охарактеризовать как систему механических колебаний, нагруженную массой-пружиной-демпфером (m-k-c). Сначала ползун падает под действием гидравлической силы, чтобы ударить по заготовке. Кинетическая энергия ползуна вызывает деформацию заготовки. После процесса формовки ползун возвращается и возникают свободные затухающие механические колебания наковальни. На рис. 2 показана простая модель механической вибрации процесса ковки в молоте с учетом изменения скорости ползуна и наковальни.

На рис. 2 показана простая модель механической вибрации процесса ковки в молоте с учетом изменения скорости ползуна и наковальни.

Schematic diagram of a simple mechanical vibration model of a hammer forging process

Full size image

Where E mech , U , U ′, F , C , K , V 1 , V 2 , V 1 ′, V 2 ′, V . к механической энергии ползуна, общей скорости ползуна и наковальни в процессе штамповки, общей скорости возврата ползуна и наковальни, силе, коэффициенту демпфирования, коэффициенту пружины, начальной скорости ползуна, начальной скорости наковальни, конечной скорости ползуна, конечной скорости наковальни, масса тарана и масса наковальни соответственно. Импульсное явление, основанное на втором законе Ньютона, можно записать для 9{t_1}\left(F. dt\right)={m}_2U $$

(2)

, где t 1 относится к длительности импульса. Учитывая отношение масс Q и объединяя уравнения. 1 и 2, общая скорость ползуна и наковальни после импульса может быть выражена следующим образом:

Учитывая отношение масс Q и объединяя уравнения. 1 и 2, общая скорость ползуна и наковальни после импульса может быть выражена следующим образом:

$$ (1),(2),Q=\frac{m_2}{m_1}\kern0.5em \Rightarrow \kern0.5em U=\frac{v_1+Q.{v}_2}{1+Q } $$

(3)

Коэффициент реституции k можно выразить следующим образом:

92} $$(8)

На рисунках 3 и 4 показана эффективность штамповки в зависимости от k и Q .

Рис. 3Кривая КПД–коэффициент восстановления для различных соотношений масс

Изображение в полный размер

Рис. 4Кривая КПД–коэффициент восстановления для различных коэффициентов восстановления при постоянном соотношении масс эффективность штамповки увеличивается с уменьшением коэффициента восстановления. Для массовых отношений больше или равных 50 кривые конгруэнтны.

Можно заметить, что эффективность ковки сильно увеличивается с массовым отношением до значения Q , равного 50, и остается постоянным для более высоких значений. Характеристическая кривая отношения КПД к массе исследуемой машины представлена на рис. 5.

Характеристическая кривая отношения КПД к массе исследуемой машины представлена на рис. 5.

Кривая отношения эффективности ковки к массе для исследуемой ковочной машины LASCO

Изображение в полный размер

Потери энергии из-за свободных затухающих колебаний наковальни для LASCO HO-U-315 составляют примерно 5% и таким образом, намного меньше, чем потеря энергии тарана на шаге падения. Потери энергии при массовом отношении более 200 на свободные затухающие колебания наковальни близки к 0. Влияние начальной скорости наковальни 9{-\delta t}.\sin \left({\omega}_dt\right) $$

(10)

$$ \delta =\zeta .{\omega}_n $$

(11)

, где x ( t ), U , ζ и ω d относятся к смещению упора, начальной скорости упора, коэффициенту демпфирования и собственной частоте затухания. Затем, дифференцируя уравнение 10, скорость наковальни v ( t ) может быть получена следующим образом:

$$ v(t)=\frac{dX}{dt}\kern0. {-\delta t}.\cos \left({\omega}_{\mathrm{d}}t\right)\right) $$ 92 $$

{-\delta t}.\cos \left({\omega}_{\mathrm{d}}t\right)\right) $$ 92 $$

(15)

где a ( t ) относится к ускорению наковальни. Соответствующие графики представлены на рис. 7.

Рис. 7Скорость и ускорение-время наковальни для исследуемой машины LASCO

Изображение в полный размер

Видно, что свободные колебания наковальни затухают примерно через 0,25 с.

Экспериментальная процедура

В экспериментальной части были проведены испытания горячей ковки с использованием молота LASCO HO-U-315. Характерные параметры вибрации этой конкретной машины приведены в таблице 1.

Таблица 1 Характеристические вибрационные параметры бывшей в употреблении машины LASCOПолноразмерный стол

Исследуемые пробные детали представляли собой несущие пластины, изготовленные из двух различных сталей S355 и 42CrMo4. Температура листа перед процессом ковки поддерживалась постоянной на протяжении всех испытаний и составляла примерно 1280 °C. Для заполнения штампов требовалось несколько ударов; таким образом, изменение времени между двумя ударами рассматривается как возможный параметр, влияющий на эффективность. Полная серия испытаний для обоих материалов показана в таблице 2.

Для заполнения штампов требовалось несколько ударов; таким образом, изменение времени между двумя ударами рассматривается как возможный параметр, влияющий на эффективность. Полная серия испытаний для обоих материалов показана в таблице 2.

Полноразмерный стол

Исследуемый процесс горячей штамповки показан на рис. 8.

Рис. 8Исследование процесса горячей штамповки

Увеличенное изображение

Скорость ползуна и ускорение наковален были измерены на молоте с использованием лазерного измерителя скорости типа LSV-2000-45 от Polytec Waldbronn, типа датчика ускорения 8743A100 от Kistler и система сбора данных измерений Cronos PL от imc Berlin. Схема измерительной системы показана на рис. 9..

Рис. 9Исследуемая лазерная измерительная система на кузнечно-ковочном станке LASCO

Увеличенное изображение

Лазерный измеритель скорости располагался на расстоянии 1,5 м от ползуна молота. Датчик ускорения был прикреплен к столу пресса. Оба измеренных значения, скорость ползуна и ускорение наковальни, были записаны с помощью измерительной системы Cronos PL. Частота измерения составляла 50 кГц.

Датчик ускорения был прикреплен к столу пресса. Оба измеренных значения, скорость ползуна и ускорение наковальни, были записаны с помощью измерительной системы Cronos PL. Частота измерения составляла 50 кГц.

Результаты и обсуждение

Экспериментально измеренные скорость ползуна и ускорение наковальни для стандартного теста S355 иллюстрируются в качестве примера на рис. 10.

Рис. 10Экспериментально измеренная скорость ползуна и ускорение наковальни для стандартного испытания S355

Изображение в полный размер

Заметно, что скорость ползуна уменьшается незадолго до контакта с деталью штампа. Этот эффект наблюдался для всех измеренных ударов и, следовательно, должен быть частью характеристик молотка. Возможной причиной может быть ограничение в гидравлической системе давления или раннее открытие клапана в гидравлическом контуре. Потери энергии перед контактом около 10 % были экспериментально определены для всех испытаний. На рис. 11 показана эффективность падения для всех экспериментов.

На рис. 11 показана эффективность падения для всех экспериментов.

Экспериментально измеренная эффективность падения для всех испытаний

Изображение в полный размер

Для каждого испытания были определены все соответствующие временные этапы процесса ковки. Средние значения этих временных шагов приведены в таблице 3.

Таблица 3 Экспериментально измеренное релевантное время процесса ковкиПолноразмерная таблица

Результаты показали, что изменение задержки между ударами не оказывает существенного влияния на релевантное время в процессе ковки. Свободные затухающие колебания наковальни начинаются примерно через 0,21 с, а для следующего удара ползун достигает наковальни через 0,65 с. В это время результаты экспериментов показали, что свободные затухающие колебания наковальни уже близки к нулю, а ход кривой ускорение-время был одинаковым для всех испытаний. На рис. 12 показано сравнение хода кривой ускорение-время для различных тестов после контакта.

Сравнение хода кривой ускорение-время наковальни для стандартных испытаний/тестов S355 с задержкой 0,1 с после контакта

Изображение в натуральную величину на рис. 13.

Рис. 13Сравнение хода кривой ускорение-время наковальни для стандарта/задержки 0,1 с S355 до контакта

Изображение в натуральную величину до и после контакта. На рис. 13 показано низкочастотное колебание и наложенный высокочастотный «шум». Низкочастотные колебания соответствуют собственной конструктивной частоте ковочной машины. Эта частота всегда является стимулирующей, когда молоточек активируется для выполнения какого-либо движения (ускорения, замедления, удара). Дополнительным доказательством того, что это колебание соответствует собственной частоте конструкции ползуна, является тот факт, что оно также частично видно в сигнале скорости. Высокочастотный шум связан с выбором датчика ускорения. Пьезоэлектрический датчик ускорения с очень большим диапазоном измерения (± 50 000· g ), так как в случае отскока могут возникать очень высокие амплитуды ускорения. Шум соответственно высокий, здесь ок. ±100г, что соответствует 0,2% от диапазона измерения, характерного для таких приборов. Интеграл ускорения наковальни после контакта определялся для каждого импульса и каждого теста с использованием программного обеспечения Matlab®. Скорость наковальни можно использовать для определения коэффициента восстановления k . Коэффициент восстановления k был определен для всех экспериментальных испытаний с использованием уравнения. 5. Полученные результаты на рис. 14 показывают, что изменение коэффициента восстановления k для S355 из-за задержки составляет около 15% по сравнению со стандартным тестом, а затем примерно ±5% для 42Mno4.

Шум соответственно высокий, здесь ок. ±100г, что соответствует 0,2% от диапазона измерения, характерного для таких приборов. Интеграл ускорения наковальни после контакта определялся для каждого импульса и каждого теста с использованием программного обеспечения Matlab®. Скорость наковальни можно использовать для определения коэффициента восстановления k . Коэффициент восстановления k был определен для всех экспериментальных испытаний с использованием уравнения. 5. Полученные результаты на рис. 14 показывают, что изменение коэффициента восстановления k для S355 из-за задержки составляет около 15% по сравнению со стандартным тестом, а затем примерно ±5% для 42Mno4.

Сравнение коэффициентов восстановления k для всех экспериментальных испытаний

Изображение в полный размер

материалы. Эти влияющие факторы неодинаковы для исследованных материалов (S355, 42CrMo4). Поэтому результаты показывают другое значение k для каждого материала и испытания. Учитывая уравнение 5, восстановление k зависит от относительной скорости ползуна и наковальни. Следовательно, восстановление k может быть уменьшено или увеличено в зависимости от значения и направления скорости ползуна и наковальни. Результаты на рис. 14 показывают, что среднее значение коэффициента восстановления k составляет около 0,6 для всех тестов. Заменив соотношение масс исследуемой машины LASCO ( Q = 50,46) в уравнении. 8 приводит к следующему:

92+1}{51,46} $$

Учитывая уравнение 5, восстановление k зависит от относительной скорости ползуна и наковальни. Следовательно, восстановление k может быть уменьшено или увеличено в зависимости от значения и направления скорости ползуна и наковальни. Результаты на рис. 14 показывают, что среднее значение коэффициента восстановления k составляет около 0,6 для всех тестов. Заменив соотношение масс исследуемой машины LASCO ( Q = 50,46) в уравнении. 8 приводит к следующему:

92+1}{51,46} $$

(16)

Согласно уравнению 16, эффективность ковки η для различных значений k можно наблюдать на рис. 15.

Рис. 15Влияние коэффициента ограничения k на эффективность штамповки для всех экспериментальных испытаний

Изображение в полный размер

задерживать.

Заключение

Механические вибрации молота LASCO HO-U-315 были исследованы, чтобы понять влияние различных параметров управления на эффективность ковки. Показано, что при постоянном значении отношения масс эффективность штамповки увеличивается с уменьшением коэффициента восстановления. Эффективность ковки не зависит от отношения масс после превышения значения 50. Было теоретически исследовано влияние начальной скорости наковальни перед контактом штампа и детали на эффективность ковки. Эффективность ковки увеличивается примерно на 4% при начальной скорости наковальни примерно 0,2 м/с. Установлено, что свободные затухающие механические колебания наковальни зависят только от массы машины, жесткости машины и коэффициента демпфирования. Среднее значение коэффициента реституции k было получено около 0,6 для всех тестов. Результаты экспериментов показали, что установка времени или задержка между двумя ударами повышает эффективность штамповки до 12 %. Потери энергии во время падения (молота) были определены как приблизительно 10%.

Показано, что при постоянном значении отношения масс эффективность штамповки увеличивается с уменьшением коэффициента восстановления. Эффективность ковки не зависит от отношения масс после превышения значения 50. Было теоретически исследовано влияние начальной скорости наковальни перед контактом штампа и детали на эффективность ковки. Эффективность ковки увеличивается примерно на 4% при начальной скорости наковальни примерно 0,2 м/с. Установлено, что свободные затухающие механические колебания наковальни зависят только от массы машины, жесткости машины и коэффициента демпфирования. Среднее значение коэффициента реституции k было получено около 0,6 для всех тестов. Результаты экспериментов показали, что установка времени или задержка между двумя ударами повышает эффективность штамповки до 12 %. Потери энергии во время падения (молота) были определены как приблизительно 10%.

Доступность данных

Необработанные данные были получены в «Franz RÜBIG & SÖHNE GmbH & Co KG». Производные данные, подтверждающие результаты этого исследования, можно получить у соответствующего автора по запросу.

Производные данные, подтверждающие результаты этого исследования, можно получить у соответствующего автора по запросу.

Наличие кода

Не применимо

Ссылки

AltanT, Ngaile G, Shen G (2005) Холодная и горячая ковка: основы и применение. АСМ Интернэшнл. 342.

Марков О.Е. (2012) Поковка крупных деталей коническими гранями. Steel Transl 42(12):808–810

Артикул Google Scholar

Марков О., Олешко М., Мишина В. (2011) Разработка энергосберегающего технологического процесса поковки валов массой более 100 тонн без осадки слитка. Металл Мин. Инд. 3: 87–90

Google Scholar

Марков О. и др. (2019) Моделирование технологического процесса ковки труб без оправки. East-Eur J EnterpTechnol 3(1 99)):42–48

Google Scholar

«>Жбанков И.Г., Марков О.Е., Периг А.В. (2014) Рациональные параметры профильных заготовок для процесса осадки. Int J Adv Manuf Technol 72(5-8):865–872

Статья Google Scholar

Марков О.Е. и др. (2016) Разработка нового процесса штамповки плит с использованием интенсивной пластической деформации. Int J Adv Manuf Technol 83(9-12):2159–2174

Статья Google Scholar

Kim Y, Cho J, Bae W (2011) Эффективный процесс ковки для улучшения закрывающего эффекта внутренней полости в сверхбольшом слитке. J Mater Process Technol 211(6):1005–1013

Статья Google Scholar

«>Wang G, Dong Z (2006) Оптимизация конструкции основания трансмиссии с низким ударным воздействием для кузнечных молотов. Eng Comput 23:166–186

Статья Google Scholar

Кунадхараю Р. (2017) Анализ и проектирование фундаментных систем для контроля вибраций, вызванных ударным молотом ковки. J Struct Eng, CSIR-Struct Eng Res Center 44:404–4013

Google Scholar

Армаган К. и др. (2011) Влияние вибраций на процесс формовки металлов: аналитический подход и моделирование методом конечных элементов. AIP Conf Proc 1315:787–792

Статья Google Scholar

Fulan P, (1988) Теория и эксперимент вибрации молоткового фундамента.

Int Conf Case Hist Geotech Eng 27.

Int Conf Case Hist Geotech Eng 27.Марков О.Е., Периг А.В., Злыгорьев В.Н., Маркова М.А., Косилов М.С. (2017) Разработка процессов ковки с использованием промежуточного профилирования заготовки перед волочением: исследование напряженного состояния. J Braz Soc Mech Sci Eng 39(11):4649–4665

Артикул Google Scholar

Марков О и др. (2018) Повышение качества поковок на основе осадки заготовок с вогнутыми гранями. Восточно-европейская. Дж Энтерп Технол 5(1 (95)):16–24

Google Scholar

Witt S (2011) Базовые знания, поковки – значение, дизайн, производство, применение. -03-14.

Ссылки на скачивание

Благодарности

Экспериментальные испытания проводились в RÜBIG GmbH & Co KG под наблюдением DI. Ральф Тикал. Поддержка ДИ. Тикал и его команда получили высокую оценку во время подготовки, экспериментальных испытаний и оценки.

Финансирование

Финансирование открытого доступа, предоставленное Montanuniversität Leoben. Работа выполнена при финансовой поддержке компании RÜBIG GmbH & Co KG.

Author information

Authors and Affiliations

Montanuniversität Leoben, Leoben, Austria

Saeid Saberi, Martin Stockinger & Reza Afsharnia

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, Chemnitz, Germany

Jochen Fischer

Franz Rübig & Söhne GmbH & Co KG, Wels, Austria

Ralph Tikal

Авторы

- Saeid Saberi

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Jochen Fischer

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Martin Stockinger

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Ральф Тикал

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Реза Афшарния

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

Contributions

Saeid Saberi, Jochen Fischer, Martin Stockinger, Ralph Tikal и Reza Afsharnia внесли свой вклад в разработку и реализацию исследования, в анализ результатов и в написание рукописи.

Автор, ответственный за переписку

Саид Сабери.

Заявление об этике

Конкурирующие интересы

Авторы не заявляют об отсутствии конкурирующих интересов.

Foundation

Авторы не получали поддержки ни от одной организации для представленной работы.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Права и разрешения

Открытый доступ Эта статья находится под лицензией Creative Commons Attribution 4.0 International License, которая разрешает использование, совместное использование, адаптацию, распространение и воспроизведение на любом носителе или в любом формате при условии, что вы укажете авторство оригинальный автор(ы) и источник, предоставьте ссылку на лицензию Creative Commons и укажите, были ли внесены изменения. Изображения или другие сторонние материалы в этой статье включены в лицензию Creative Commons на статью, если иное не указано в кредитной строке материала.

Процессы ковки металлов можно классифицировать по методу, с помощью которого они

доставить силу/энергию к рабочему инвентарю. Конкретный используемый станок будет определять тип

система подачи силы, используемая для ковки рабочего материала. Поскольку способ передачи силы

от станка к работе принципиально отличается между двумя классами процессов ковки,

машины, используемые для ковки металла, обычно относятся к одной из двух основных категорий: кузнечные молоты.

или машинные прессы. Станки для ковки, будь то прессы или молоты, будут прикладывать усилие к металлу.

работа через кузнечный штамп. Однако два класса станков во многом различаются.

Процессы ковки металлов можно классифицировать по методу, с помощью которого они

доставить силу/энергию к рабочему инвентарю. Конкретный используемый станок будет определять тип

система подачи силы, используемая для ковки рабочего материала. Поскольку способ передачи силы

от станка к работе принципиально отличается между двумя классами процессов ковки,

машины, используемые для ковки металла, обычно относятся к одной из двух основных категорий: кузнечные молоты.

или машинные прессы. Станки для ковки, будь то прессы или молоты, будут прикладывать усилие к металлу.

работа через кузнечный штамп. Однако два класса станков во многом различаются.

Наковальня для кузнечного штампа должна обеспечивать прочное основание.

для операции вес наковальни может быть в двадцать или тридцать раз больше, чем

вес молотка. Термин «штамповка» может использоваться для процессов, в которых используется

кузнечный молот. Однако штамповка может означать, что сила тяжести является единственной силой.

используется молотом для получения энергии для ковки детали. Этот раздел, хотя и охватывает истинные

Кузнечно-прессовые станки, также будут охватывать силовой кузнечный молот, который зависит не только

силы тяжести, но и от дополнительной силы, создаваемой самим станком.

Наковальня для кузнечного штампа должна обеспечивать прочное основание.

для операции вес наковальни может быть в двадцать или тридцать раз больше, чем

вес молотка. Термин «штамповка» может использоваться для процессов, в которых используется

кузнечный молот. Однако штамповка может означать, что сила тяжести является единственной силой.

используется молотом для получения энергии для ковки детали. Этот раздел, хотя и охватывает истинные

Кузнечно-прессовые станки, также будут охватывать силовой кузнечный молот, который зависит не только

силы тяжести, но и от дополнительной силы, создаваемой самим станком.

Int Conf Case Hist Geotech Eng 27.

Int Conf Case Hist Geotech Eng 27.