Грузозахватное устройство — «Энциклопедия»

ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО, механизм грузоподъёмной машины, предназначенный для захвата (застропки), надёжного удержания и освобождения (отстропки) грузов при выполнении погрузочно-разгрузочных и складских операций.

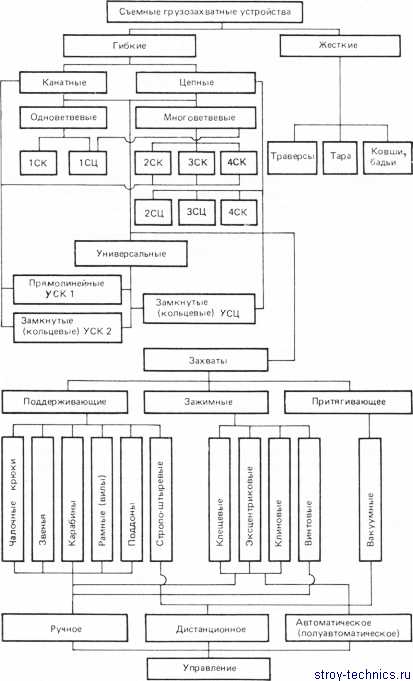

По принципу действия грузозахватные устройства подразделяются на ручные, полуавтоматические (в основном для отстропки) и автоматические. По назначению могут быть универсальные (стропы, крюки и др.) и специальные. Для штучных грузов используют стропы из стальных, пеньковых и синтетических канатов или тканых синтетических лент, а для тяжеловесных грузов — из круглозвенных цепей. Стропы навешивают на крюковые подвески грузоподъёмных кранов, охватывая ими штучный груз, при застропке которого образуется самозатягивающаяся конструкция. Используют облегчённые стропы из каната, концы которого образуют петли с вмонтированными в них коушами (специальными кольцами) или крюками.

Специальные грузозахватные устройства предназначаются для грузов определённого вида с различными параметрами. Например, перегрузку сыпучих грузов осуществляют чаще всего специальными ёмкостями (кюбелями, чанами), грейферами, а жидкие — бадьями, ковшами и другими ёмкостями. Быстродействующие клещевые захваты используют для штучных и тарно-штучных грузов, эксцентриковые захваты — для профильного проката. Магнитные материалы перегружают подъёмными электромагнитами постоянного тока грузоподъёмностью до 30 тонн, ферромагнитные изделия — постоянными магнитами. Автоматический захват панелей, листового стекла и др. осуществляют вакуумными устройствами. При транспортировке заготовок в металлургических цехах используют специальные захваты клещевого или кольцевого типа грузоподъёмностью до 50 т.

Реклама

Для увеличения точек подвеса грузов большой массы, захвата крупногабаритных асимметричных грузов, при спаренной работе кранов служат траверсы — жёсткие либо телескопические балки или балансиры в виде рам с узлами подвеса. Складирование пакетов тарно-штучных грузов на поддонах или крупногабаритных грузов на прокладках осуществляют вилочными подхватами, а пакетов лесоматериалов — траверсами с подхватами, крюками и стропами. Крупнотоннажные контейнеры (10-30 тонн) перегружают с помощью автоматических грузозахватных устройств (спредеров), оборудованных телескопическими рамами, имеющими привод для раздвижки консолей с лапами и штырями для крепления контейнера и устройство для центровки точки подвеса относительно его центра тяжести. Спредер снабжён механизмами и приборами блокировки для исключения случаев ненадёжного захвата контейнера, предупреждения раскрытия захвата при перегрузке и др.

Подвод электропитания для привода и управления грузозахватными устройствами осуществляется гибким кабелем, подвешенным к грузовой тележке крана. Звуковая и световая сигнализация о работе грузозахватного устройства и элементы управления располагаются в кабине крана.

Лит.: Андреев А. Ф. Грузозахватные устройства с автоматическим и дистанционным управлением. М., 1979; Цициашвили М. Ю. Грузозахватные устройства и приспособления для механизации портовых перегрузочных работ. М., 1983.

В. А. Маньков.

knowledge.su

Грузозахватные устройства и приспособления

Грузозахватные приспособления, это вид комплексных устройств, начинающиеся с самых простых, которые включают в себя различные виды строп, от канатных и стальных, траверсы, до грейферов и разного рода захватов. Все грузозахватные устройства разделяются в зависимости от их назначения. Существуют универсальные приспособления, которые могут быть использованы для работы с разными грузами с одинаковыми параметрами и специальные, которые предназначены для захвата и переноса каких-то определённых грузов.

Для хорошей работы, грузозахватные приспособления обязаны быть в первую очередь безопасными, но, кроме того, что немаловажно, ещё удобными и простыми в использовании. Это обеспечивают надежные крюки и простота крепления строп.

Самым распространённым видом грузозахватных устройств являются разного рода стропы, которые тоже делятся на различные виды – шестеветвевые, четырёхветвевые и двухветвевые, а также облегчённые и универсальные. Концы строп, которые используются для навески, оснащены специализированными металлическими кольцами, которые предохраняют тросы от перетирания и крепятся к скобам, кольцам и крюкам. Концы для захвата напротив оснащены крюками, захватными механизмами или карабинами. Но помимо простых по конструкции строп и траверсов используются и такие механизированные приспособления, как устройства с гидравлическими и электромагнитными приводами. Как правило, такие устройства выполняют зачерпывающие функции (их выполняют грейферные или ковшевые механизмы) или притягивающие (что осуществляется грузозахватными устройствами с электрическим приводом).

Для мостовых кранов используются следующие грузозахватные устройства

Грейферы являются одним из самых необходимых устройств для кранов, которые осуществляют погрузочные или разгрузочные работы. При использовании грейфера объёмы ручного труда сходят к минимуму, что значительно ускоряет процесс погрузки-разгрузки. Обычные грейферы и грейферы для сыпучих материалов имеют различную конструкцию, и поэтому их вид может отличаться в зависимости от грузоподъёмности крана и разновидности материала, с которым предстоит работать. Существуют различные виды грейферов – одноканатные, двухканатные, четырёхканатные, подгребающие и приводные. Также бывают грейферы для сыпучих материалов. Также для мостового крана используются траверсы, закрепляемые к крюку крана, которые выглядят как жёсткие стропы, составляющие металлическую конструкцию.

Клещевые захваты используются для захвата и подъёма груза. Они выглядят как ножницы со свободными рычажными концами, которые и предназначены для захвата и удержания груза. Скобы используются для быстрого захвата и освобождения груза, а потому, должны быть надёжными и безопасными.

Также для мостового крана используются и электромагниты, которые предназначены для захвата и переноса профиля, слитков и круга из ферромагнитного материала. Но как правило, такие устройства используются на судостроительных верфях, заводах чёрной металлургии и на предприятиях по перерабатывающих вторичные металлы.

Также существуют и универсальные грузозахватные устройства, которая оснащена однобарабанной лебёдкой, которая установлена на корпусе редуктора с электроприводным механизмом поворота. Барабан этой лебёдки обмотан тросом, который соединяется с бетонным боком, закрепленным в обойме других бетонных блоков. Проходя через центральное отверстие вала редуктора, механизм поворота присоединяется с траверсой, к которой подсоединены жёсткие стропы оснащённые крюками. К контейнеру они закрепляются вручную.

Другие универсальные устройства можно встретить на железнодорожном транспорте или на промышленных предприятиях. Они состоят из траверсы, на которой за стропы подвешены крюки. В центре этой траверсы имеется штанга, в которой закреплена труба со специальной опорной пяткой. К верхней части этой трубы проходят гибкие стропы, которые соединены с крюками, а сама труба фиксируется специальной защёлкой на штанге. Использование этого устройства очень удобно, а его принцип действия состоит в следующем. После того как крановщик установит контейнер, он медленно продолжает отпускать захват для того, чтобы произвести отстройку. При этом процессе диск упирается в крышку траверса и контейнера, начиная скользить по штоку, пока не защёлкивается. После этого захват уже можно поднимать.

Существуют также комбинированные захватные устройства, которые представляют собой захваты в виде грейфера и подъёмного магнита. Такой грейфер в закрытом состоянии наводится на груз, после чего он раскрывается, и в момент наложения, включаются электромагниты. При приближении на складскую площадку, электромагнит полностью отключается, но грейфер продолжает держать груз. В настоящее время существуют такие специализированные модели грейферов как подводные грейферы, которые чаще всего представляют собой двухчелюстные моторные грейферы, двух- или четырёхканатной модификации. Это довольно мощные устройства с роющей траекторией, которые приспособлены для подводной добычи песчанно-гравийной смеси или песка.

promplace.ru

Грузозахватные органы, грузозахватные приспособления мостовых кранов

Строительные машины и оборудование, справочник

Грузозахватные органы, грузозахватные приспособления мостовых крановКатегория:

Сведения о мостовых кранах

Грузозахватные органы, грузозахватные приспособления мостовых кранов

К грузозахватным органам относятся крюки, скобы, грейферы и электромагниты. Крюки для мостовых кранов изготовляют коваными из конструкционной стали 20 в соответствии с ГОСТ 6627—74 «Крюки однорогие для грузоподъемных машин с машинным приводом» и ГОСТ 6628—73 «Крюки двурогие для грузоподъемных машин с машинным приводом» или штампованными из отдельных листов (пластинчатыми) в соответствии с ГОСТ 6619—75 «Крюки пластинчатые однорогие и двурогие». Согласно этим стандартам, крюки однорогие кованые для подъемных механизмов рассчитывают на грузоподъемность до 80 т, двурогие — на грузоподъемность 100 т (двурогие крюки при больших грузоподъемностях применяют потому, что на двух рогах легче разместить стропы при их значительном диаметре).

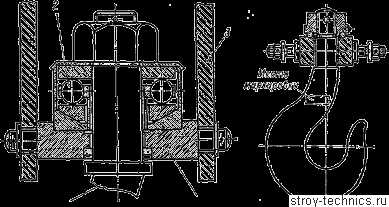

Рис. 2.2. Кинематическая схема механизма подъема магнитного крана

1— электродвигатель; 2 — тормоз; 3 — редуктор; 4 — канатный барабан; 5 — зубчатая передача; 6 — кабельный барабан; 7 — кабель; 8 — крюк; 9 — электромагнит; 10 — грузовой канат

Пластинчатые однорогие крюки, предназначенные для литейных кранов, выполняют на грузоподъемность от 40 до 315 т, и двурогие для кранов общего назначения — на грузоподъемность от 80 до 320 т. Пластинчатые крюки проще кованых в изготовлении и более надежны, так как разрушение пластин происходит не одновременно, но они тяжелее кованых. Чтобы увеличить срок службы, зев пластинчатых крюков защищают специальными пластинами, которые можно сменить по мере изнашивания.

Рис. 2.3. Шарикоподшипник для крюка

1 — крюк; 2 — шарикоподшипник; 3 — обойма; 4 — траверса

Рис. 2.4. Крюк однорогий

Однорогие крюки, служащие для подъема ковша с расплавленным металлом, закрепляют по два на специальной траверсе. Ковш для захвата крюками снабжен цапфами. Однорогие пластинчатые крюки изготовляют номеров от 1 до 14, они имеют высоту от 2400 до 6080 мм и массу соответственно 950 и 17 700 кг.

Двурогие пластинчатые крюки изготовляют номеров 1—7. Их масса составляет от 1060 до 5600 кг.

Применять литые или сварные крюки на кранах не разрешается. При грузоподъемности свыше 3 т крюки изготовляют вращающимися на шариковых закрытых опорах. Вообще подвеску крюка выполняют так, чтобы он мог свободно вращаться и устанавливаться при работе согласно положению груза (рис. 2.3).

Крюки одно- и двурогий представлены на рис. 2.4 и 2.5.

Место маркировки

Рис. 2.5. Крюк двурогий

Грузовые крюки кранов должны быть снабжены предохранительным замком, предотвращающим самопроизвольное выпадение съемного грузозахватного приспособления. Краны, транспортирующие расплавленный металл или жидкий шлак, могут не иметь такого устройства.

Рис. 2.6. Замки предохранительные для однорогих крюков

Применять крюки без предохранительного замка в других случаях допустимо при условии использования гибких грузозахватных приспособлений, исключающих возможность выпадения их из зева крюка. Предохранительные замки изготовляют двух типов: замки пружинного замыкания (рис. 2.6, а) и замки, замыкающиеся под действием собственной массы (рис. 2.6, б).

Крюки имеют зев, размеры которого должны быть достаточными для размещения в нем канатов и цепей, с помощью которых подвешивается груз.

Рис. 2.7. Закрепление подъемностью до 10 т

Рис. 2.8. Нормальная подвеска крюка с двумя блоками и щитами

На эту нарезку навинчивается гайка (рис. 2.7), которая закреплена так, чтобы она не могла ослабнуть или отвернуться при длительной работе. С этой целью она крепится стопорной планкой. Стопорение гайки посредством шплинтов, штифтов или стопорных болтов не допускается. Нижняя поверхность гайки опирается на верхнюю обойму упорного шарикового подшипника. На всех крюках должно быть клеймо завода-изготовителя с указанием грузоподъемности.

В крюковых подвесках блоки устанавливаются на осях, неподвижно закрепленных стопорными планками. Крюк в нормальной подвеске подвешивается на отдельной траверсе, которая может вращаться вокруг своей горизонтальной оси (рис. 2.8). Если длина подвески должна быть наименьшей, крюк подвешивается прямо на оси блоков. Такая подвеска называется укороченной (рис. 2.9).

Рис. 2.9. Укороченная подвеска крюка

В укороченной подвеске применяют удлиненные крюки. Подвеска крюка имеет защитный кожух, удерживающий трос от выхода его из ручья блока. Для пропуска троса в защитном кожухе предусмотрены прорези. Между защитным кожухом и блоком делается зазор 5—20 мм в зависимости от диаметра блока. Зазор должен быть таким, чтобы не произошло заклинивания троса между кожухом и блоком.

Петли грузовые (рис. 2.10) применяют вместо крюков на кранах большой грузоподъемности и изготовляют так же, как и крюки, из конструкционной стали 20. Петля не позволяет стропу соскочить, что возможно на крюке, но заводить строп в петлю сложнее.

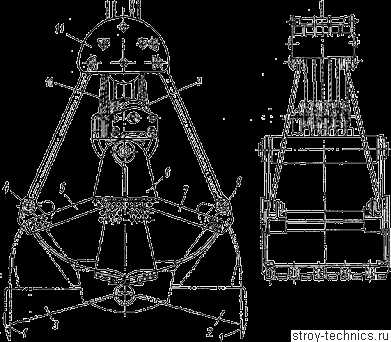

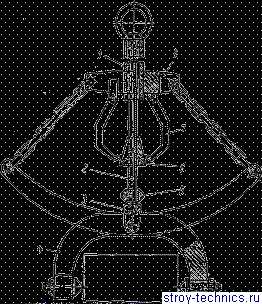

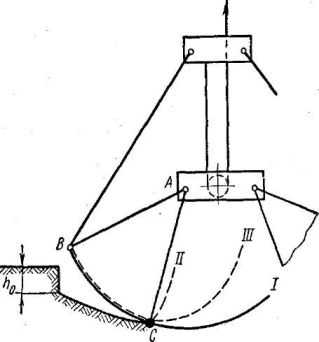

Для транспортировки мостовым краном сыпучих грузов (кокса, угля, песка, гравия) используют грейферы. Грейфер представляет собой стальной ковш, состоящий из двух половин — челюстей (на рис. 2.11) поворачиваются вокруг шарниров, укрепленных на головке грейфера с помощью тяг. Челюсти имеют зубья для лучшего захвата груза. На траверсе укреплены блоки, соединенные канатами с блоками на головке грейфера.

Рис. 2.10. Грузовая петля

Рис. 2.11. Грейфер

При ослаблении натяжения канатов траверса опускается под действием собственного веса, вследствие чего челюсти раскрываются. В таком виде грейфер опускают на материал. Затем производят натяжение каната, при этом траверса приближается к головке, челюсти закрываются и захватывают груз, после чего начинается его подъем. Для разгрузки при опускании грейфера на землю челюсти раскрываются и груз высыпается. Конструкция грейфера должна исключать самопроизвольное раскрытие.

Грузоподъемность грейфера определяют взвешиванием материала после пробного зачерпывания, проводимого перед перевалкой груза данного вида. Грейфер должен иметь табличку с указанием завода-изготовителя, номера, собственной массы, вида материала, для транспортировки которого он предназначен, и наибольшей допустимой массы зачерпнутого материала. Последнее обстоятельство важно потому, что различные материалы (уголь, кокс, гравий, песок и др.) имеют различные удельные и насыпные массы и, не учитывая этого, можно легко перегрузить кран.

Устройство грузового электромагнита и его аппаратура управления описаны в параграфе 5.8.

Для наиболее рационального использования подъемного крана требуется оснащать его различными съемными грузозахватными приспособлениями в зависимости от специфики работы цеха. Все съемные грузозахватные приспособления можно разбить на четыре группы: универсальные для единичных и групповых грузов; специализированные для штучных и групповых грузов; специальная тара для сбора и транспортировки мелких изделий и сыпучих грузов; специальные захватные приспособления для транспортировки стружки.

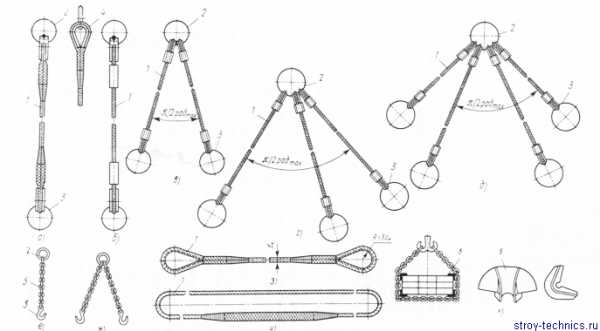

Простейшими грузозахватными приспособлениями являются канатные и цепные стропы. Стропы должны удовлетворять следующим трем основным требованиям: обеспечение безопасности работы; легкость и быстрота зача-ливания груза; быстрое освобождение груза от стропа. Изготовление стропов, а также заплетка концов каната представляют собой сложные и ответственные операции, и их должны выполнять квалифицированные специалисты.

Наиболее употребительны два типа стропов: универсальные и облегченные. Универсальные стропы бывают кольцевыми и одинарными с петлями на концах. Кольцевой строп имеет форму замкнутой петли из каната или цепи. Кольцевой строп из каната сращивается по длине, равной не менее 20 диаметров каната. Одинарный канатный строп изготовляют с двумя петлями по концам, выполняемыми заплеткой. Размеры петли делают в зависимости от размеров крюка крана. Стропы из стальных канатов более легкие, чем цепные. Недостатки их — большая жесткость и стремление к скручиванию. При перемещении грузов с острыми кромками под канатные стропы надо подкладывать мягкие прокладки или специальные угольники.

Стальные канаты, применяемые в качестве грузовых и стропов, должны отвечать требованиям действующих стандартов и иметь свидетельство завода—изготовителя каната об их испытании. Петлю на конце каната при креплении его на кране, а также петлю стропа, сопряженную с кольцами, крюками и другими деталями, следует выполнять с применением коуша путем заплетки свободного конца каната. Способы закрепления стропов на крюке представлены на рис. 2.12. Примеры крепления конца каната с помощью коушей и втулок приведены на рис. 2.13, а на рис. 2.14 и 2.15 показаны стропы универсальный и облегченный.

Рис. 2.12. Закрепление стропов на крюке

Облегченный строп изготовляют из отрезков цепей или канатов, имеющих на концах крюки, кольца или другие элементы для подвешивания груза (рис. 2.16).

Применение

Рис. 2.13. Крепление конца стального каната: а — на коуше с за-плеткой; б — на коуше с винтовыми зажимами; в — в клиновой втулке; з — в конусной втулке

Рис. 2.14. Универсальный строп

Рис. 2.15. Облегченный строп

На рис. 2.17 приведены примеры использования универсальных и облегченных стропов с различным числом ветвей и разными элементами захвата.

Допускается изготовлять стропы из пеньковых и хлопчатобумажных канатов. При устройстве петли на конце стропа из пенькового каната следует применять коуш для защиты от быстрого истирания. Коэффициент запаса прочности пеньковых стропов должен быть не менее 8. Пеньковые и хлопчатобумажные канаты имеют меньшую прочность, чем стальные, но обладают большей гибкостью и их легко вязать в узлы. Эти канаты легко повреждаются об острие кромки, поэтому необходимо подкладывать под строп мягкие прокладки или специальные защитные уголки. Пеньковыми стропами обвязывают детали, обработанные поверхности которых могут быть повреждены стропом из стального каната.

Рис. 2.16. Захватные элементы стропов: а — крюк; б — кольцо; е — петля для цапф

При расчете стропов для подъема грузов с обвязкой или зацепкой крюками, кольцами или серьгами коэффициент запаса прочности канатов требуется принимать не менее 6. Конструкция многоветвевых стропов должна обеспечивать равномерное натяжение ветвей. Стропы из стальных канатов следует рассчитывать с учетом числа ветвей канатов и угла наклона их к вертикали.

Уменьшение нагрузки стропов в зависимости от угла зачаливания показано на рис. 2.18. Груз Q, кг, подвешивается к крюку при помощи п ветвей чалочного каната или цепи, наклоненных каждая под углом а к вертикали. При известной массе груза Q натяжение S, возникающее более тяжелы и менее надежны — разрыв их при дефекте в металле или перегрузке наступает внезапно, в то время как стальной канат разрушается постепенно, рвутся отдельные проволоки. Однако цепные стропы незаменимы при транспортировке раскаленных деталей.

Рис. 2.18. Определение натяжения в ветви стропов

Сварные и штампованные цепи, используемые для изготовления стропов, должны соответствовать требованиям ГОСТ 2319—81. Для изготовления стропов можно применять якорные цепи с распорками и без распорок. Цепи должны иметь свидетельство завода-изготовителя об их испытании в соответствии с государственным стандартом, по которому они изготовлены. Коэффициент запаса прочности сварных и штампованных цепей стропов не должен быть меньше 5.

Сращивание цепей допускается путем электросварки или кузнечно-горновой сварки новых вставленных звеньев. После сращивания цепь должна быть испытана под нагрузкой, на 25 % превышающей номинальную грузоподъемкость.

Существуют разнообразные грузозахватные приспособления, применяемые в зависимости от особенностей производства: лапы и подвески, траверсы и захваты, контейнеры и захваты автоматического и полуавтоматического действия. Любое грузозахватное приспособление должно сокращать время зацепки груза и быть прочным и безопасным.

Большую группу захватных приспособлений составляют лапы и подвески различных конструкций (рис. 2.19). Изготовляют лапы вырезкой из листа с загибкой нужной конфигурации кузнечным способом в горячем состоянии. Лапы подвешивают с помощью цепей или канатов к траверсам или стропам и применяют для транспортировки отдельных или уложенных пачками листов. Подвески служат для транспортировки колец, бандажей и других деталей. С помощью подвесок, закрепленных по 2—3 шт. на траверсе, транспортируют пачками прутковый материал, трубы, прокат.

Рис. 2.19. Лапы (а) и подвески (б и в)

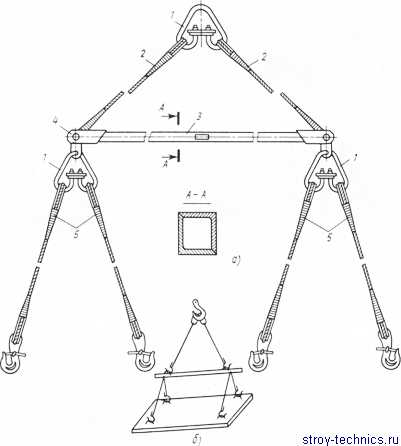

Для транспортировки длинномерных изделий и навески спаренных захватов используют траверсы (рис. 2.20). В зависимости от формы транспортируемого изделия на траверсы подвешивают лапы, захваты, чалочные канаты или цепи.

Применение самосбрасывающих крюков позволяет обойтись без помощи стропальщика при разгрузке контейнера. На рис. 2.21 изображен контейнер, транспортируемый на стропах с кольцами. Две ветви зачалены за крюки, с которых они спадают, когда контейнер поставлен и натяг стропа ослаб. При подъеме за стропы контейнер раскроется.

Рис. 2.20. Траверса с кольцами

Рис. 2.21. Раскрывающийся контейнер

Рис. 2.22. Автоматический рычажный захват

Захват автоматического действия показан на рис. 2.22. Направляющий стержень запрессован и закреплен в проушине, к которой шарнирно крепятся лапы захвата. На стержень свободно насажены коническое кольцо и конус, закрепленный штифтами, а также трубка, приваренная к траверсе. На конце трубки крепится серьга или кольцо для навески на подъемник. К траверсе шарнирно подвешены крюки. Траверса соединена цепями с лапами захвата.

Для захвата детали крюки крепят под нижнюю выточку конуса. После того как захват при опускании коснется детали, опустится траверса с крюками, которые захватят кольцо. При подъеме захвата крюки поднимут кольцо до упора в торцовую коническую выточку конуса и, соскользнув с кольца, займут положение выше торца конуса.

Траверса, перемещаясь по направляющему стержню, заставит цепи стянуть лапы и захватить деталь. При опускании детали на место натяжение цепей уменьшится за счет хода траверсы и крюки снова подойдут под торец конуса, приведя лапы в готовность для захвата.

Для транспортировки и погрузки стальной стружки находят широкое применение различные захваты. На рис. 2.23 показана конструкция простейшего рычажного вилообразного захвата. Захват транспортируется расчалками, подвешенными за крюки. После установки захвата на стружку расчалки сбрасываются с крюков, а захват поднимают за стропы, которые стягивают вилы, захватывающие стружку. При разгрузке стружки расчалки устанавливают в положение для транспортировки.

Другой тип захвата для стружки показан на рис. 2.24— шестичелюстной захват, так называемый паук. Шесть челюстей захвата шарнирно прикреплены в траверсе. В раскрытом положении и при разгрузке стружки захват подвешен на канатах, прикрепленных к средней части челюстей и к кольцу с крюком. При опускании захвата на стружку петля, соединенная канатами б с концами челюстей, набрасывается на крюк. При подъеме в таком положении происходит захват стружки.

Для транспортировки сыпучих грузов, мелких заготовок и деталей применяют контейнеры. В контейнерах, предназначенных для транспортировки готовых узлов и деталей, делают гнезда в соответствии с размерами этих деталей или узлов, обитые войлоком или резиной для предохранения деталей от забоин и царапин.

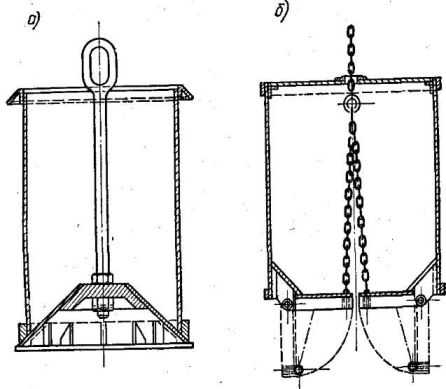

По конструктивному исполнению саморазгружающиеся контейнеры делятся на следующие группы: опрокидывающиеся с тремя парами петель; с открывающимся дном; опрокидывающиеся на цапфах; раскрывающиеся; для мелкосыпучих грузов с донным затвором.

Рис. 2.23. Вилообразный захват для стружки

Саморазгружающиеся контейнеры изготовляют сварными или литыми, с тремя парами ушков, колец и крюков. Для транспортировки крюки стропов продевают в отверстия, а для опрокидывания — в отверстия и приподнимают контейнер.

Контейнер с открывающимся дном применяют для транспортировки металлической стружки. Чтобы облегчить выпадание груза, контейнер делают в виде усеченной четырехгранной пирамиды. Дно поддерживается на петлях тремя-четырьмя кулачками, сидящими жестко на одной оси с рукояткой, закрепленной стопором. Для разгрузки контейнера нужно поднять стопор, повернуть рукоятку вниз и вывести кулачки из-под дна. Транспортируется контейнер стропами за крюки.

Рис. 2.24. Шести челюстной захват для стружки

Контейнер с двустворчатым самооткрывающимся дном не имеет рычажных систем. Разгрузка осуществляется без помощи стропальщиков при установке на бункер. По мере ослабления натяжения троса створки дна открываются и груз высыпается. При подъеме разгруженного контейнера створки его закрываются под действием собственной массы. Опрокидывающийся контейнер подвешен шарнирно на траверсе. От самопроизвольного опрокидывания он запирается замком. Потянув замок вниз, его выводят из зацепления, и контейнер опрокидывается для разгрузки. Контейнер, имеющий съемную траверсу с подвесками, удерживает от поворота вилка, накинутая на подвеску.

В контейнере с двустворчатым дном механизм затвора расположен с двух противоположных сторон контейнера и состоит из короткого и длинного рычагов, соединенных шарнирно с рукояткой и створками дна. Рукоятки вращаются на прикрепленных к контейнеру цапфах.

Таблица 2.3

Контейнеры

Раскрывающийся контейнер состоит из соединенных шарнирно половин. За серьги на шарнирах зацепляют крюки траверсы при транспортировке. При этом половины контейнера смыкаются под действием собственной массы. Для разгрузки крюки траверсы переставляют с серег на бортовые петли, при подъеме за которые половины контейнера раскрываются на шарнирах и груз высыпается.

В контейнере для транспортировки мелкосыпучих грузов донный затвор открывается поворотом рычага.

Согласно правилам, клещи и захваты для груза, траверсы и коромысла следует изготовлять из мартеновской стали. Грузозахватные приспособления, навешиваемые на крюк крана, и тару необходимо снабжать клеймом, табличкой или надписью с указанием собственной массы и предельной массы груза, для транспортировки которого они предназначены. На каждом контейнере должны быть инвентарный номер и номер или название цеха, которому принадлежит контейнер.

При техническом освидетельствовании съемные грузозахватные приспособления подвергают осмотру и испытанию. Траверсы, клещи, стропы, цепи и другие съемные приспособления испытывают нагрузкой, на 25 % превышающей их номинальную грузоподъемность. Тара подлежит тщательному осмотру, испытывать ее нагрузкой необязательно. В процессе эксплуатации съемные грузозахватные приспособления и тару необходимо периодически осматривать в установленные сроки, но не реже чем: через каждые 6 мес при осмотре траверс; через 1 мес при осмотре клещей и других захватов и тары; через каждые 10 дней при осмотре стропов, за исключением редко используемых, которые требуется осматривать перед выдачей их в работу. Результаты осмотра заносят в журнал учета и осмотра съемных грузозахватных приспособлений.

На таре должны быть указаны ее назначение, номер, собственная масса и наибольший вес груза, для транспортировки которого она предназначена. Вместимость тары должна исключать возможность перегрузки грузоподъемного крана.

Съемные грузозахватные приспособления и тара, не прошедшие технического освидетельствования, к работе не допускаются. Забракованные съемные грузозахватные приспособления либо не имеющие бирок и клейм не должны находиться в местах производства работ, чтобы никто не смог их ошибочно использовать. Поврежденная или немаркированная тара также должна быть удалена с места проведения работ.

Для подъема и перемещения чугуна, стали и стального лома удобен подъемный электромагнит, не требующий чалочных приспособлений. При включении питания электромагнит намагничивается и притягивает к себе с большой силой вышеупомянутые материалы. На месте разгрузки ток выключают и поднятый материал отпадает.

При использовании подъемных электромагнитов необходимо выделять зону для их перемещения, где не должны производиться работы и находиться люди во время действия электромагнита. Если по каким-либо причинам прекратится подача тока в обмотку электромагнита, то поднятый груз упадет, что может причинить тяжелые травмы людям, находящимся в зоне работы электромагнита.

Реклама:

Читать далее: Канаты и цепи мостовых кранов

Категория: — Сведения о мостовых кранах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузозахватные приспособления для сыпучих грузов

Строительные машины и оборудование, справочник

Грузозахватные приспособления для сыпучих грузовКатегория:

Подъемно-транспортные машины

Грузозахватные приспособления для сыпучих грузов

Для порционного транспортирования сыпучего груза применяют ковши, бадьи и грейферы. Для засыпки грузов в бадьи и ковши требуются специальные приспособления. Разгрузку производят путем опускания дна, раскрывания створок дна или опрокидывания ковша. Загрузка грузонесущего органа крана является одной из самых трудоемких операций, часто требующих применения ручного труда. Автоматизация захвата грузов, особенно массовых грузов, решается путем применения автоматических грузозахватных устройств — грейферов. При этом производительность транспортных операций существенно повышается, а использование ручного труда резко снижается или даже полностью исключается.

Рис. 1. Бадьи для сыпучего груза:

а — с опускающимся дном; б — с раскрывающимся дном

Грейферы широко используются для подготовки и подачи шихты на шихтовых и скрапных дворах, для работы на рудных дворах, на складах угля и т. п. материалов, подачи и уборки формовочных материалов в литейных, на лесоскладах, в сельском хозяйстве и т. д. Величина грузоподъемности крана, оборудованного грейфером, складывается из собственного веса грейфера и веса поднимаемого материала.

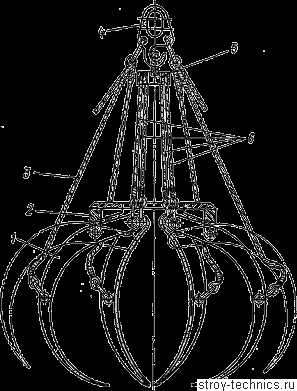

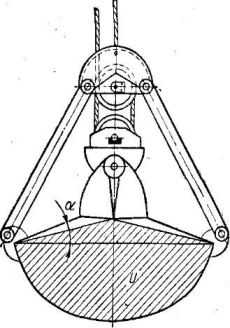

Грейферы по кинематическому признаку можно подразделить на канатные, соединенные с приводными лебедками с помощью гибкого органа — каната, и приводные, в которых механизм зачерпывания и опорожнения располагается непосредственно на грейфере. Канатные грейферы в свою очередь подразделяются на одноканатные и многотнатные. Приводные грейферы по типу примененного привода механизма подразделяются на электромоторные, гидравлические, электрогидравлические и пневматические.

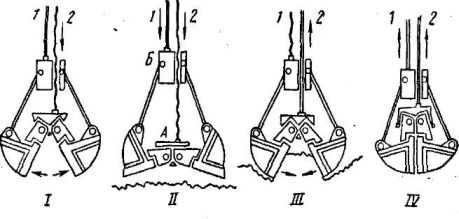

Одноканатные грейферы могут использоваться на обычных крюковых кранах, имеющих однобарабанный привод. Они подвешиваются к крюку крана или могут быть связаны непосредственно с канатом механизма подъема: в последнем случае грейферы являются несъемными. Наиболее широко используются одноканатные съемные грейферы, позволяющие использовать кран как для работы с крюком, так и для работы с грейфером. Весь процесс работы грейфера ведется при помощи одного каната. Принцип работы такого грейфера показан на рис. 2.

Рис. 2. Схема работы одноканатного грейфера

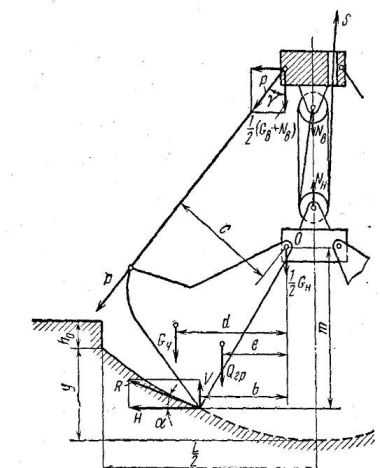

Грейфер состоит из двух челюстей, соединенных шарнирно на нижней траверсе. Тяги соединяют челюсти с верхней траверсой. Канатом подвижная головка соединяется с верхней траверсой и со скобой, при помощи которой грейфер навешивается на крюк механизма подъема крана. В момент зачерпывания головка и траверса связаны между собой захватами, укрепленными на траверсе. При подъеме скобы происходит сближение траверсы и головки. При этом челюсти, поворачиваясь на своих шарнирах на траверсе, внедряются в материал и зачерпывают его. После того как челюсти сомкнутся, грейфер перемещается к месту разгрузки и опускается на опорную поверхность — при этом захваты раскрываются и головка отсоединяется от нижней траверсы. Затем, поднимая скобу, поднимают верхнюю траверсу что приводит к раскрытию грейфера и к автоматическому его опорожнению.

Для нового зачерпывания груза раскрытый грейфер кладут на материал, опускают головку и соединяют ее с захватами. Раскрытие грейфера можно достичь и без опускания грейфера на материал.

Рис. 3. Схема работы двухканатного грейфера

В этом случае от запорного устройства опускается вниз тросик или цепь, за которую надо потянуть, чтобы захваты отпустили головку и дали возможность челюстям раскрыться. Для увеличения зачерпывающего усилия грейфера в его конструкции предусматривается полиспаст для выигрыша в силе.

Если грейфер раскрывается на весу при помощи тросового выключающего устройства, то для снижения ударов при отключении головки от траверсы грейфера и раскрытии челюстей применяют пружинные, гидравлические или пневматические амортизаторы, В. грейферах, раскрывающихся при упоре в опорную поверхность, обеспечивается плавное и безударное раскрытие челюстей и их опорожнение над разгрузочной поверхностью на небольшой высоте; поэтому в этих конструкциях амортизаторы не требуются, материал при высыпании меньше пылит и крошится. Однако производительность таких грейферов несколько ниже, чем грейферов с выключающим устройством, так как появляется дополнительная операция по опусканию груженого грейфера до упора в материал.

Для постоянной работы кранов с грейфером применяют двух- и четырехканатные грейферы. В этом случае кран снабжают двумя механизмами — одним Для замыкающего и вторым для подъемного каната. В кинематическом отношении двух- и четырехканатные грейферы идентичны, но в двухканатных грейферах канат образует одинарный полиспаст, а у четырехканатных — сдвоенный.

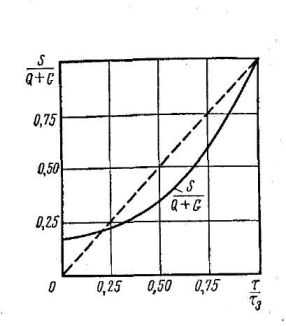

Двухканатные грейферы можно использовать только при наличии специальной грейферной лебедки с двумя механизмами, барабаны которых имеют возможность независимого движения. Замыкающий канат, прикрепленный в точке А к нижней обойме, идет на барабан замыкающего механизма, а подъемный (поддерживающий) канат, прикрепленный в точке Б верхней обоймы — на барабан подъемного механизма. Двухканатный грейфер работает следующим образом: при опускании замыкающего каната и неподвижном канате челюсти грейфера раскрываются под действием собственного веса челюстей, траверсы и материала, находящегося в грейфере (положение I) и материал высыпается из грейфера. При опускании обоих канатов раскрытый грейфер опускается на материал (положение II) — при этом механизмы лебедки обеспечивают одинаковую скорость обоих канатов. Замыкание челюстей грейфера производится натягиванием замыкающего каната при ослабленном и неподвижном подъемном канате. Так как грейфер лежит на материале, то при замыкании челюстей они врезаются в материал, который собирается внутри челюстей (положение III).

При подъеме груженого грейфера подъемные и замыкающие канаты синхронно наматываются на соответствующие барабаны (положение IV). В таком виде грейфер переносится к месту разгрузки. Здесь ослабляют замыкающий канат и грейфер повисает на подъемном канате, а челюсти раскрываются и груз высыпается. Затем цикл работы повторяется сначала. В реальных конструкциях грейферов подъемные канаты крепятся к верхней траверсе грейфера, а замыкающие канаты образуют полиспаст, связывающий нижнюю и верхнюю траверсы и увеличивающий усилие зачерпывания материала челюстями.

В последнее время в связи со все большим внедрением в грузоподъемные машины гидропривода большое применение получают гидравлические грейферы, причем имеются конструкции, в которых насос с электродвигателем располагается непосредственно на грейфере, и конструкции, в которых на грейфере расположены только замыкающие гидроцилиндры, а насос с приводом располагаются отдельно от грейфера.

Процесс зачерпывания грейферами сыпучего или кускового материала, а также процесс резания грунта грейферами весьма сложен, относительно мало изучен и сопровождается сложными деформациями материала. Опущенный на материал грейфер под действием собственного веса врезается в материал; ножевые кромки челюстей, перемещаясь в материале, уплотняют его как с боков, так и под торцевой поверхностью лезвия (при наличии зубьев уплотнение материала происходит по длине челюсти неравномерно). Затем под влиянием усилия замыкающего каната начинается поворот челюстей, что одновременно приводит и к их вертикальному перемещению вниз. При этом из материала вырезается слой, объем которого ограничен контуром челюсти и глубиной ее внедрения в материал. Постепенно увеличивающийся, по мере смыкания челюстей, объем материала перемещается к середине грейфера и, встречаясь здесь с материалом, захватываемым другой челюстью, поднимается в вертикальном направлении и уплотняется в нижних слоях.

При крупнокусковом материале зубья челюстей, встречаясь с куском материала, отталкивают его в сторону наименьшего сопротивления — либо внутрь ковша, либо в пространство между кусками материала вне ковша. Перемещение вне контура челюсти приводит к уплотнению материала и к появлению реактивных сил, воздействующих на челюсть и вызывающих дополнительное усилие сжатия кусков материала, движущихся внутри контура. Нижележащие, уплотненные слои материала оказывают сопротивление дальнейшему внедрению челюстей и челюсти начинают перемещаться по пологой кривой зачерпывания.

Высота вертикального участка зависит от веса грейфера, скорости его опускания, от физико-механических свойств материала и от сил сопротивления при внедрении челюстей в материал, которые, в свою очередь, зависят от толщины и длины режущей кромки челюсти. Для очень твердых материалов этот участок может быть очень мал.

Криволинейная форма участка зависит от конструкции грейфера, от свойств материала и от усилий сопротивлений при смыкании челюстей. Если материал обладает небольшим сопротивлением, то челюсть поворачивается вокруг точки А, на нижней траверсе под действием момента, создаваемого, усилием в тяге. Верхняя траверса грейфера при этом опускается и нож челюсти перемещается по круговой кривой 1. По мере зачерпывания материала увеличивается сопротивление движению челюсти и наступает такой момент, когда усилие в тяге становится недостаточным, чтобы нож челюсти перемещался по кривой I. Тогда верхняя траверса грейфера останавливается, а нижняя траверса начинает подниматься, поворачивая челюсти вокруг точки В, и нож челюсти начинает двигаться по кривой II. При этом нож челюсти поднимается вверх, сопротивление зачерпыванию уменьшается, что дает возможность одновременного движения челюсти вокруг точек Л и В (т. е. нож челюсти движется по кривой III).

Чем легче материал и выше его сыпучесть, тем ближе кривая зачерпывания к части окружности; чем тяжелее материал, тем меньшая часть кривой

зачерпывания идет по окружности. Форма кривой зачерпывания в сильной степени зависит от собственного веса грейфера. Существенно улучшает процесс внедрения челюстей в материал применение так называемых вибрационных грейферов.

После погружения грейфера в материал на высоту А0 его челюсти стягиваются. При этом челюсти сжимают материал, выдавливая его вверх и заставляя его скользить по внутренней поверхности челюстей. Для зачерпывания материала необходимо, чтобы на режущих кромках челюстей возникла сила замыкания R, направленная по касательной к кривой зачерпывания, и достаточная для преодоления сопротивлений, возникаюших пии зачеопывании.

Рис. 4. Форма кривых зачерпывания

Сопротивление зачерпыванию W, в свою очередь, состоит из силы резания материала нижними и боковыми кромками челюстей (пропорциональной длине режущей кромки и погонной силе сопротивления резанию), из сил трения материала о наружные и внутренние поверхности челюстей, а также из усилия на выдавливание материала, сжимаемого между челюстями.

Рис. 5. Расчетная схема двухканатного грейфера

Рис. 6. Зависимость относительного усилия замыкающего каната от относительного времени зачерпывания

Рис. 7. Определение расчетного объема грейфера

Реклама:

Читать далее: Гибкие органы

Категория: — Подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузозахватные устройства погрузчиков

Грузозахватные приспособления и грузозахватные механизмы погрузчиков, как правило, являются частью конструкции машины. Большинство погрузчиков поставляется с набором грузозахватных устройств. Однако не все они соответствуют условиям работы портов. В связи с этим часть ГЗУ приобретают отдельно и навешивают на машины в порту. Во время эксплуатации как ГЗП, так и ГЗМ погрузчиков обычно постоянно или временно закрепляют за конкретными машинами.

Двухвилочные захваты являются наиболее универсальным средством из ГЗУ погрузчиков. Они предназначены для перегрузки широкой номенклатуры грузов, штабелируемых таким образом, что снизу под грузом имеется свободное пространство для ввода вил.

Для перегрузки грузов большой длины (измеренной вдоль вил) двухвилочные захваты оснащаются удлинителями. При этом опрокидывающий момент должен быть не больше допускаемого.

Многовилочные захваты служат для механизированного снятия с гребенчатых поддонов пакетов тарно-штучных грузов (в основном мешков, кип малого размера, тюков и некоторых ящиков) и последующей укладки в транспортных средствах плотным штабелем (при поштучном методе перевозки и пакетной перегрузке в порту).

Штыревые захваты перегружают различные грузы с центральным отверстием (мотки проволоки, автопокрышки и др.), а также пакеты в строп-лентах.

Рычажно-клещевые автоматические зацепы к погрузчикам распространены в портах, особенно широко применяют механический захват для бочек.

Грейферы к погрузчикам используют в портах, в основном, для выгрузки насыпных грузов из крытых вагонов и подпалубного пространства судов, а также для перегрузки круглого леса, Привод осуществляется гидроцилиндрами. Подвешивают ГЗМ к каретке погрузчика или к специальной стреле. В технологическую характеристику грейферов к погрузчикам входят те же параметры, что и для крановых, и, кроме того, давление в гидросистеме, а также расстояние от центра тяжести ГЗМ с грузом до передней плиты каретки.

Ковши с гидроприводом применяют для перегрузка насыпных и, реже, навалочных грузов в крытых вагонах и грузовых помещениях судов, а также для внутрипортового транспортирования и складских работ с тарно-штучными грузами, например натурального каучука в кипах (рис. 25) и др. Навешивают ковши непосредственно на каретку погрузчика или на двухвилочный захват.

Грузоподъемные электромагниты к погрузчикам используют в портах весьма редко. С их помощью выгружают чушки из подпалубного пространства судов на просвет люка. Для этого магниты подвешивают, как правило, к крюку безблочной стрелы Питание осуществляется от переносной выпрямительной магнитной станции, которую устанавливают на верхней палубе судна.

Вакуумные захваты к погрузчикам предназначены для грузовых операций с некоторыми специфическими грузами (бумага в рулонах и др.). Достоинство их — возможность перегружать такие грузы, которые из соображений сохранности не допускают применения более «грубых» захватных устройств. В портах такие захваты используют исключительно редко в особых условиях.

Вспомогательные технологические приспособления

Массовое внедрение автопогрузчиков на технологических операциях внутри вагонов и контейнеров привело к широкому распространению мостиков для переезда машин с рампы в вагон (контейнер) и обратно. В портах используют мостики шарнирные и бесшарнирные (рис. 26). Шарнирные мостики необходимы при значительной разновысотности рампы и пола вагонов (более 200 мм.) При меньшем перепаде высот целесообразнее применять бесшарнирные мостики.

Не все грузовые фронты портов, где производится загрузка и разгрузка крытых вагонов, а также переформирование контейнеров, оборудованы стационарными рампами. Там, где их нет, для обеспечения работы автопогрузчиков применяют столы-рампы. Они служат оперативно-передаточной площадкой, на которой передается груз от кранов и складских погрузчиков к внутривагонной технике и обратно. При загрузке крытых вагонов погрузчиками с многовилочными захватами и сталкивателями на рампах используют поворотые круги для пакетов на поддонах. Их применяют для разворота пакета, установленного на поворотный круг краном или складскими погрузчиками, с целью уменьшения маневров вагонной машины при снятии половины пакета с гребенчатого поддона (рис 28). Пакет разворачивает вручную докер, занимающийся на рампе отстропкой груза. Использование поворотных кругов позволяет повысить производительность вагонных погрузчиков при работе на стационарной рампе, кроме того, они необходимы при применении столов-рамп, так как в этих условиях погрузчик может подъехать к пакету только с одной стороны.

studfiles.net

Съемные грузозахватные устройства

Строительные машины и оборудование, справочник

Съемные грузозахватные устройстваКатегория:

Грузоподъемные краны предприятий

Съемные грузозахватные устройства

Для соединения перемещаемого груза с грузовым органом грузоподъемного крана применяют съемные (навешиваемые) грузозахватные устройства (ГУ), не являющиеся принадлежностью крана и представляющие собой самостоятельное изделие многократного использования; такие ГУ называют инвентарными. Технологическую операцию соединения груза с крюком крана называют строповкой груза, а обратную ей операцию — расстроповкой. Гибкие (канатные, цепные) съемные грузозахватные устройства называют стропами, а рабочих, выполняющих строповку (расстроповку) грузов — стропальщиками. Иногда работы по строповке грузов называют зачалкой и соответственно ГУ — чалками.

Так как номенклатура перемещаемых грузов по форме, размерам и массе разнообразна и велика, а крюковые подвески кранов различны по конструкции, то в настоящее время широко распространены съемные ГУ разного исполнения и назначения. Классификация основных съемных ГУ приведена на рис. 21.

Рис. 21. Классификация съемных грузозахватных устройств

Рис. 22. Стальная круглозвенная сварная цепь: L — длина, В — ширина звена, d — диаметр прутка, р — шаг цепи

Современные съемные ГУ должны удовлетворять следующим основным требованиям: простота конструкции при высокой надежности в работе, исключающей самопроизвольную расстроповку груза и обеспечивающей безопасное ведение работ и сохранность груза; высокая технологичность изготовления и практического применения; высокая прочность при малых габаритах и массе; строгое соответствие параметрам перемещаемого груза и низкая стоимость; удобство и быстрота выполнения строповки груза.

В настоящее время повсеместно распространена ручная строповка грузов с применением тяжелого, малоквалифицированного и опасного труда стропальщиков.

При ручной строповке грузов наибольшее распространение получили гибкие инвентарные стропы и специальные захваты. Технические требования к инвентарным грузовым стропам регламентированы ГОСТ 25573—82 и ОСТ 24.090.50—79, в соответствии с которыми в качестве гибкого несущего органа следует применять: стальные многопроволочные канаты с прядями типа ЛК по ГОСТ 7668—80, 3079—80, 7665—80 и стальные круглозвенные сварные цепи по ГОСТ 2319—81. При отсутствии указанных стальных канатов разрешено применять канаты конструкции 6X19+1 о. с. по ГОСТ 2688—80, типа ТК по ГОСТ 3071—74 или канаты с металлическим у сердечником по ГОСТ 7669—80 и 7667—80. Однако следует помнить, что данные канаты обладают повышенной жесткостью при изгибе, что является их существенным недостатком.

Канатные стропы изготовляют обязательно из цельных кусков канатов. Допускается изготовление стропов из кусков годных канатов (не достигших нормы браковки), снятых с эксплуатации. Сращивание отдельных кусков каната при изготовлении стропов категорически запрещено.

Стальные круглозвенные цепи изготовляют из сталей марок ВСтЗ, ВСт2 по ГОСТ 380—71 кузнечно- горновой или контактной сваркой (рис. 22). После изготовления цепи испытывают на растяжение приложением нагрузки, равной половине разрушающей. После испытания звенья цепи не должны иметь следов остаточной деформации (удлинение или сплющивание звена и пр.).

Преимуществом стальных круглозвенных сварных цепей в сравнении со стальными канатами является их высокая гибкость, простота конструкции и технологичность изготовления. Существенными недостатками являются большие габариты и масса (вследствие низкого предела прочности стали 340… 450 МПа), возможность внезапного разрушения вследствие быстрого раскрытия образовавшейся трещины и необходимость тщательного повседневного контроля состояния (износа) звеньев цепи. Поэтому инвентарные цепные стропы получили широкое распространение в тех отраслях народного хозяйства, где применение канатных стропов не эффективно, т. е. в условиях действия высоких температур (горячие цеха), ускоренного абразивного износа или перемещения грузов с острыми кромками.

ОСТ 24.090.50—79 предусматривает выпуск одно- и много- ветвевых канатных 1 (рис. 23, а—д, з,и) и цепных 5 стропов (рис. 23, е, к), снабженных навесными и грузозахватными звеньями. Навесные звенья 2 служат для навешивания стропа на крюк грузоподъемного крана, а грузозахватные звенья 3 — для крепления стропов к грузу, имеющему захватные устройства.

Грузоподъемность одноветвевых канатов стропов типа 1СК 0,32…20 т (рис. 23, а, б). Соответственно выполненные из стропов 1СК многоветвевые стропы типов 2СК, ЗСК, 4СК, на практике называемые «пауками», имеют общую грузоподъемность 0,4…32 т (рис. 23,в,г,д). В петли канатных стропов обязательно устанавливают стальные коуши 4 (рис. 23, а). Цепные стропы типов 1СЦ, 2СЦ (рис. 23, е, ж), ЗСЦ и 4СЦ — аналогичны по конструкции и грузоподъемности.

Различают универсальные канатные стропы: прямые типа УСК1 (рис. 23, з) и замкнутые (кольцевые) типа УСК2 (рис. 23, и), не имеющие захватных устройств и применяемые, как правило, для строповки грузов, не снабженных специальными захватными устройствами (петлями, скобами, проушинами, рым-болтами, приливами на корпусе и пр.). В этих случаях строповку груза выполняют в обхват или «на удав». Указанные стропы относят к облегченным, поэтому коуши в петли канатов не ставят. Универсальные цепные стропы выпускают только замкнутыми типа УСЦ. Условное обозначение: Строп 1СК-1,6/2000 ОСТ 24.090.48—79 означает одноветвевой канатный строп грузоподъемностью 1,6 т и длиной 2000 мм.

Навесные звенья и чалочные крюки изготовляют ковкой или штамповкой из стали 20 по ГОСТ 1050—74. Допускается изготовление чалочных крюков резкой из полосовой или листовой стали при условии обеспечения расположения волокон вдоль вертикальной оси крюка. После изготовления все звенья (навесные и грузозахватные) подвергают термообработке (обычно нормализации) до твердости не менее НВ 130. Овоидные, овальные, треугольные и другие типы навесных звеньев подвергают термообработке после сварки.

Рис. 23. Стропы:

одноветвевой типа 1СК: с заплеткой (а) и обжимной втулкой (б), в — типа 2СК, г — типа ЗСК, д — типа 4СК, е — типа 1СЦ, ж — типа 2СЦ,

з — типа УСК1, и — типа УСК2, к — инвентарная подкладка и ее применение

Рис. 24. Навесные грузозахватные звенья стропов: треугольное звено неразъемное (а) и разъемное (б), в—овальное неразъемное звено; чалочные крюки: г — типа К1, д — типа К2, е — типа КЗ; такелажная скоба: с винтом (ж) и гладким штырем со шплинтом (з), и— карабин, к — коуш; 1 — крюк, 2 — предохранительное устройство

Для строповки грузов (деталей машин), снабженных захватными устройствами, применяют специальные чалочные крюки 1 с предохранительным замком 2 типа КI, без него — типа К2 или с утопленным носком типа КЗ (рис. 24). Правила по кранам не требуют обязательного оснащения чалочных крюков предохранительными замками, закрывающими зев крюка для предотвращения самопроизвольной растроповки груза, поэтому, как правило, применяют крюки типа К2. Конструкция крюка типа КЗ практически исключает возможность самопроизвольной расстроповки груза и, кроме того, при подъеме груза утопленный носок крюка не может зацепиться за край люка или конструкции, поэтому их применяют для подъема грузов из колодцев и приямков. В отдельных случаях применяют соединительные кольца, разъемные такелажные скобы и карабины.

С целью облегчения производства работ по строповке (расстроповке) грузов гибкие стропы оснащают специальными звеньями — захватами, принципы действия, конструкции и размеры которых различны и зависят от типов перемещаемых грузов. Применение таких захватов наиболее эффективно в условиях массового производства, где необходимо перемещать однотипные грузы.

Рис. 25. Специальные захваты: а, б, в — клещевые, г, з, и — опорные (для деталей с отверстиями), д, е, ж — эксцентриковые, к—винтовой; 1 — скоба, 2— эксцентричный рычаг, 3 — груз

Для захвата сортового проката, а также грузов, имеющих сложную конфигурацию, приливы, отверстия и другие элементы, применяют специальные виды захватов (рис. 25). Указанные захваты достаточно простой конструкции представляют собой усовершенствованные крюки или скобы, снабженные поворотными упорами для крепления перемещаемых грузов, эксцентриками, винтами, клещами и в значительной мере универсальны. Специальные захваты проектируют и изготовляют непосредственно на каждом предприятии с учетом предъявляемых требований, поэтому они — не инвентарные.

Для перемещения грузов больших габаритов и массы или со смещенным центром тяжести, закрепляемых за несколько точек, применяют различные по конструкции траверсы (рис. 26). Мелкоштучные (отливки, заготовки, метизы, кирпич и пр.), кусковые, насыпные материалы, жидкие (бетонная смесь) и другие специальные грузы перемещают в таре — контейнеры, поддоны, ящики, бадьи, бочки, ковши и т. п. Как и специальные захваты, траверсы и тару изготовляют непосредственно на месте применения. На рис. 27 показаны примеры применения гибких ГУ для строповки грузов различного народнохозяйственного назначения, а на рис. 28— жестких клещевых захватов. С целью предохранения ветвей канатных стропов от излишнего перегиба, перерезания или перетирания, а цепных — от перелома звена на острых гранях перемещаемого груза применяют инвентарные стальные или деревянные подкладки.

Рис. 26. Балочная траверса (а) и схема строповки груза (б): 1 — разъемная подвеска, 2 — ветвь каната, 3 — балка, 4 — шарнир, 5 — строп типа 2СК

Реклама:

Читать далее: Расчет стальных канатов и стропов

Категория: — Грузоподъемные краны предприятий

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузозахватные устройства для штучных грузов

Строительные машины и оборудование, справочник

Грузозахватные устройства для штучных грузовКатегория:

Портовые подъемно-транспортные машины

Грузозахватные устройства для штучных грузов

Для перегрузки штучных грузов в речных портах используют различные тнпы грузозахватных устройств (рис. 1).

Некоторые наиболее простые устройства часто изготовляют в портах применительно к конкретным видам грузов. В этом случае необходимо учитывать схемы строповки, коэффициенты запаса прочности и другие факторы.

Для стропов в качестве несущего элемента используют пеньковые и стальные канаты и цепи. Коэффициент запаса прочности стропов со штатными деталями крепления для грузов, изготовленных из цепей, должен быть равен 5, из стальных канатов — 6, при закреплении стропа на грузе обвязкой соответственно (для цепей и стальных канатов) — 6 и 8, и пеньковых канатов во всех случаях — 8.

Рис. 1. Захватные устройства штучных грузов: а — строп гибкий; б — захват электромагнитный; в — то же, вакуумный; г — то же, ры-чажно-клещевой; д — прижим; е — захват штыревой со сталкивателем; ж — кантователь; 1 — корпус; 2 — электромагнит; 3 — эластичная манжета; 4 — арматура; 5 — устройство отвода воздуха; 6 — гидроцилиндр прижима; 7 — грузоподъемник; 8 — сталкиватель

Технический надзор. Грузозахватные устройства, изготавливаемые в порту, регистрируют в журнале учета грузозахватных приспособлений и тары. В журнале указывают дату изготовления,. наименование устройства, его характеристики, сертификат на материал, результаты проверки качества сварки и испытаний. Устройства, изготовленные сторонними организациями, должны быть снабжены паспортами. На каждом устройстве должно быть закреплено или выбито клеймо с указанием номера, грузоподъемности и даты испытаний.

Рис. 2. Расчетная схема траверсы

После изготовления или ремонта, а также перед началом очередной навигации грузозахватные устройства подвергают техническому освидетельствованию, осуществляемому ответственным по надзору. Освидетельствование состоит из визуального контроля и испытаний устройства на нагрузку 125% номинальной.

Периодические осмотры грузозахватных устройств проводят не реже: для строп одного раза в 10 дней, для траверс — одного раза в 6 мес и для остальных типов — одного раза в месяц.

Техническое обслуживание и ремонт простых по конструкции грузозахватных устройств проводят по потребности. Устройства с электрическим, гидравлическим или иным сложным оборудованием обслуживают в соответствии с рекомендациями, изложенными в соответствующих главах учебника.

Основным видом изнашивания канатов, цепей, металлических конструкций, гибких манжетов вакуумных захватов является усталостное. Абразивное изнашивание характерно для шарнирных соединений, звеньев цепей и других подвижных элементов.

Техническое обслуживание заключается в визуальном контроле, очистке, проверке соединений и опробовании грузозахватных устройств в действии. Визуальный контроль проводит лицо, ответственное за исправное состояние. Особое внимание должно быть обращено на состояние канатов, цепей, сварных швов и резьбовых соединений.

Предельное состояние грузозахватного устройства характеризуется: нарушением его работоспособности; износом канатов и цепей выше нормы; наличием у канатов изломов или смятых участков, возникших в результате защемления и трещин независимо от места их расположения.

Грузозахватные устройства, достигшие предельного состояния, подлежат ремонту. При ремонте наиболее важны операции, связанные с восстановлением силовых элементов и металлоконструкций. Не допускаются работы, которые могут привести к их ослаблению. Поврежденные канаты и цепи необходимо заменять. Сварку разрешается вести только дипломированным сварщикам.

При транспортировании к месту работы и обратно не допускается падение и волочение грузозахватных устройств по земле. Хранить их (кроме крупногабаритных) необходимо на инвентарных складах — в закрытых сухих помещениях на подставках или стеллажах, на которых закрепляют таблички с указанием типа, допускаемой массы груза и схемы закрепления на нем.

При длительном хранении канаты и неокрашенные поверхности грузозахватных устройств покрывают консервационным смазочным материалом.

Реклама:

Читать далее: Испытания грузозахватных устройств

Категория: — Портовые подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru