Пресс гидравлический: Устройство, назначение, виды, видео, выбор!

Как известно, любой пресс — это специальное устройство для создания значительного усилия на определенной площади. Пресс необходим в работах, связанных, в основном, с обработкой металла. Существует достаточно большое количество различных прессов, но сегодня мы будем говорить о гидравлических прессах, которые наиболее распространены на производствах, в автосервисах и других предприятиях.

По сути, гидравлический пресс- это, наряду с гидродомкратами, одно из самых простых устройств использующих в своей работе гидравлику и закон Паскаля о равновесии жидкости. Самый первый гидропресс был создан еще в 18 веке, а именно в 1797 году! После этого прогресс не стоял на месте и сейчас гидравлический пресс- это простое, эффективное и надежное устройство!

Устройство и принцип работы гидравлического пресса

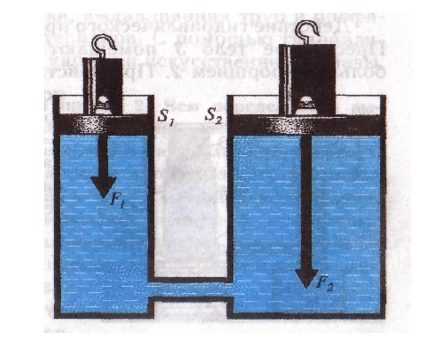

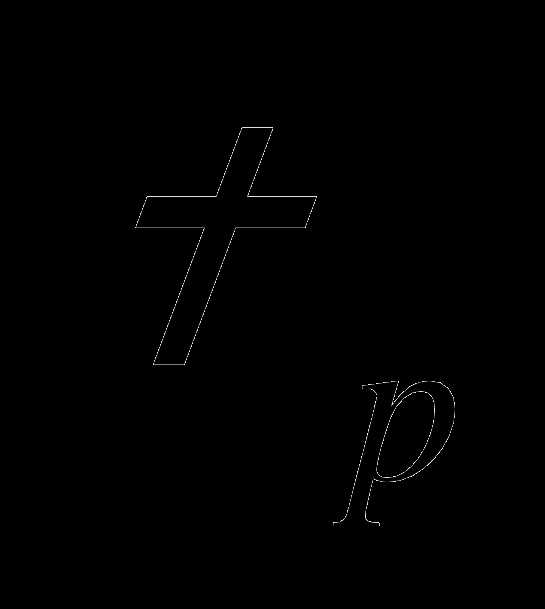

На рисунке выше самым доступным образом показан принцип работы гидравлического пресса. Что мы на нем видим? Есть два сообщающихся сосуда с разными диаметрами в которых находятся два разных по площади поршня. В гидравлическом прессе сосуды (цилиндры) заполнены специальным маслом для гидравлики. Согласно закона Паскаля усилие F1 прилагаемое к сосуду S1 будет увеличено во столько раз, во сколько площадь поршня в сосуде S2 больше чем площадь поршня в сосуде S1. Согласитесь, что все очень просто? Подобный же принцип реализован в гидравлических тормозах автотранспорта.

Выше изображен самый стандартный гидравлический пресс с ручным приводом. На станине находятся два цилиндра, рычаг, рабочая платформа. Нажимая на рычаг оператор передает давление из малого цилиндра в большой,в котором находится шток, выдвигающийся под создаваемым давлением. На штоке находится насадка которая воздействует на материал, находящийся на рабочем столе, который в свою очередь перемещается вверх-вниз по станине и фиксируется упорами.

Выше изображен самый стандартный гидравлический пресс с ручным приводом. На станине находятся два цилиндра, рычаг, рабочая платформа. Нажимая на рычаг оператор передает давление из малого цилиндра в большой,в котором находится шток, выдвигающийся под создаваемым давлением. На штоке находится насадка которая воздействует на материал, находящийся на рабочем столе, который в свою очередь перемещается вверх-вниз по станине и фиксируется упорами.

Назначение гидравлического пресса

Спектр применения прессов вообще, и гидропрессов в частности, весьма широк… Итак, что же умеет и для чего нужен гидравлический пресс?

- Опрессовка подшипники, втулки и прочее)

- Выправление материалов

- Штамповка

- Ковка

- Правка и гибка конструкций и материалов

- Склеивание под давлением

Виды гидравлических прессов

пресс гидравлический с ножным приводом

Прессы можно делить на категории и виды по нескольким параметрам: виду привода, назначения, мобильности. Рассмотрим все по порядку:

Виды прессов гидравлических по приводу бывают:

- Ручные

- С ножным приводом

- С пневмоприводом

- Электрогидравлические

По назначению:

- Общего применения

- Для выпрессовки

- Для обжима

- Для пробивки отверстий

По «мобильности»:

- Ручные

- Настольные

- Стационарные

Основные производители прессов

Гидравлические прессы выпускает большое количество компаний- от неизвестных китайских «ноунеймов» до брендов с солидной и многолетней репутацией! Охватить их все, конечно, весьма сложно, поэтому я перечислю те компании, продукции которых можно доверять в той или иной степени. Почему в той или иной? Потому, что при выборе пресса стоит обращать внимание на те работы, которые ему предстоит выполнить. И если с одними работами, к примеру, в автосервисе вполне справятся относительно дешевые гидравлические прессы, то для других необходимы серьезные «аппараты»

пресс гидравлический ручной

- AE&T

- JTC

- KraftWell

- Licota

- Garwin

- NORDBERG

- ОMA/Werther

- Ombra

- PROMA

- Ridgid

- Rothenberger

- Sivik

- SHTOK

- Torin

- Trommelberg

- WIEDERKRAFT

- КВТ

- РОСТ

- Сорокин

- Станкоимпорт

[multiGoods ids=458,460,462,464,466,468,470,472,474,476 template=’grid’]

Выбор гидравлического пресса

При выборе гидравлического пресса необходимо обращать внимание на три самых главных параметра: Область применения, усилие, степень стационарности. Почему именно эти параметры я выделяю? Рассмотрим каждый из них в отдельности:

Область применения

В зависимости от того, для каких работ будет применяться пресс, зависят и другие его характеристики, такие как вид привода, усилие, вид самого пресса. Рассмотрим отдельный пример. Возьмем автосервис средних размеров. Какие работы с использованием пресса там скорее всего будут выполняться? Опрессовка подшипников, работа с кузовными деталями, возможно склейка под давлением.

Исходя из этого делаем вывод, что для данного предприятия подойдет пресс со следующими параметрами: усилие не менее 10 тонн, с ручным или ножным приводом, стационарный.

Усилие

Чем более массивные детали предстоит обрабатывать и чем большее давление необходимо, тем более «мощный» пресс стоит выбирать. Самый популярный сегмент гидравлических прессов находится в интервале до 100 тонн. Все, что с усилием больше ста тонн- специализированные станки для серьезного производства, при выборе которых необходимо составлять техническое задание и на его основе приобретать или заказывать гидропресс.

Степень стационарности

- Для работы «в полях», в труднодоступных местах или для выполнения специфичных операций (например опрессовки наконечников) подойдут ручные прессы общего или специального назначения.

- Если предстоит обрабатывать легкие, легко обрабатываемые детали, то подойдут настольные или напольные модели с небольшим усилием.

- Для обработки массивных материалов и при большом количестве работ лучше всего будут модели стационарные, с электро или пневмо приводом.

Видео о гидравлических прессах

Видообзор гидравлического пресса Licota ATS-4119 с усилием в 15 тонн.

Обзор пресса Nordberg N3612

Видеоролик о ручном электрогидравлическом прессе Ridgid RP-340

Вконтакте

Google+

stanok-tut.ru

Гидравлический пресс — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 8 февраля 2018; проверки требуют 17 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 8 февраля 2018; проверки требуют 17 правок. Гидравлическое увеличение силы Пресс (горизонтальный разрез). А — камера для заряжения, которая может по удалении поршня поворачиваться на цапфах DD. C — матрица с круглым отверстием. В — пустотелый поршеньГидравлический пресс — это простейшая гидравлическая машина, предназначенная для создания значительных сжимающих усилий. Ранее назывался «пресс Брама», так как изобретён и запатентован Джозефом Брама в 1795 году.

Гидравлический пресс состоит из двух сообщающихся сосудов-цилиндров с поршнями разного диаметра. Цилиндр заполняется водой, маслом или другой подходящей жидкостью. По закону Паскаля давление в любом м

ru.wikipedia.org

Как изготовить гидравлический пресс своими руками?

Гидравлический пресс получил широкое распространение. Это устройство применяется во множестве автомастерских для осуществления запрессовок и выпрессовок подшипников, различных шестеренок и валов. В домашней мастерской очень часто используется пресс гидравлический ручной, изготовленный своими руками, так как установки, изготовленные в промусловиях, имеют высокую стоимость.

Гидравлический пресс, изготовленный своими руками, в мастерских может применяться для осуществления штамповки деталей из металла, пластика и резины. Гидравлический пресс можно применять для запрессовки резиновых втулок наконечников автомобильных амортизаторов в условиях домашней мастерской.

При наличии навыков работы с техникой и доступа к фрезерному, сверлильному и токарному оборудованию для дома можно сконструировать пресс гидравлический ручной (пгр), который способен развивать максимальное усилие до 35 тонн на 50 кв. см. Сделать своими руками пресс гидравлический настольный несложно, при этом можно сэкономить значительную сумму бюджетных семейных средств.

Прочтите также нашу статью Изготовление трубогиба для профильной трубы своими руками.

Принцип функционирования и конструктивные особенности приспособления

Сконструировать гидравлический пресс в условиях домашней мастерской можно при помощи подручного металлопроката. Главным рабочим элементом любого гидравлического пресса является автомобильный гидродомкрат. Чаще всего в устройстве пресса применяется распространенная конструкция автомобильного домкрата – бутылочная. Домкраты этого вида в зависимости от особенностей конструкции могут поднимать от 2 до 100 тонн. Огромным преимуществом автомобильного гидродомкрата является простота его устройства и удобство эксплуатации.

В основу работы домкрата положены основные законы гидродинамики, в частности закон Паскаля, который гласит, что давление жидкости, которое возникает в замкнутой гидросистеме, передается одинаково в любых направлениях. При объединении 2 различных по объему емкостей в единую систему и оказании давления в меньшем по объему сосуде, такое же давление распространяется и на жидкость в большем сосуде, причем усилие, которое приложено в малом сосуде системы, передаваясь на жидкость в большом сосуде, увеличивается во столько же раз, во сколько диаметр меньшего сосуда отличается от большего.

В зависимости от технического назначения гидропресс можно сделать, как в настольном, так и в напольном варианте. Настольный вариант является более компактным, а напольный вариант конструкции требует для размещения дополнительной площади. Изготовление той или иной модификации зависит от конкретных задач, для которых изготавливается устройство.

Изготовление гидропресса своими руками

При изготовлении ручного устройства своими руками потребуется подготовить следующее оборудование:

- сварочный аппарат;

- болгарка;

- дрель по металлу и сверла различного диаметра.

Помимо указанного инструмента и оборудования при изготовлении самодельного гидропресса потребуется доступ к токарному, сверлильному и фрезерному оборудованию.

В качестве исходного материала при изготовлении ручного гидропресса можно использовать разнообразные металлические трубы, швеллеры и уголки. Толщина материала должна подбираться в соответствии с мощностью гидропресса и теми задачами, для выполнения которых он конструируется.

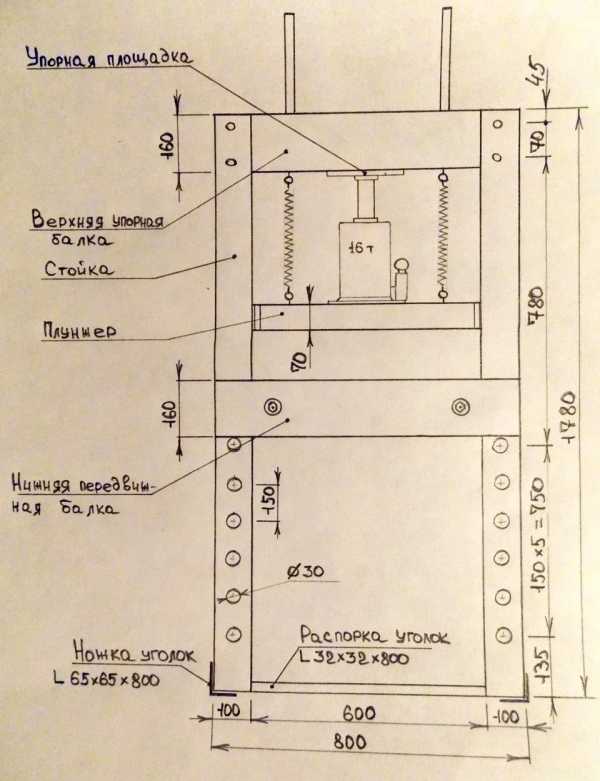

Перед началом работ следует потратить некоторое количество времени для подготовки чертежа с указанием размеров всех элементов конструкции устройства. При необходимости можно для удобства сделать отдельные чертежи конструктивных узлов устройства.

Любой гидропресс в своей конструкции имеет элементы 2 типов:

- неподвижные;

- подвижные.

К подвижным конструктивным элементам относится подвижный упор и возвратные механизмы устройства. К неподвижным конструктивным компонентам — основание конструкции, упоры и стойки. Для изготовления всех конструктивных элементов используются толстостенные металлические уголки, швеллеры и металлические пластины.

Прочтите также нашу статью Как сделать забор из профнастила своими руками

Изготовление основания конструкции, стоек и упора

Основание для устройства можно смастерить из любого подручного материала. Главным требованием к этому конструктивному узлу устройства является обеспечение надежной устойчивости всей установки в процессе функционирования. Для того чтобы обеспечить максимальную устойчивость конструкции, нужно гидропресс конструировать таким образом, чтобы центр тяжести устройства располагался как можно ниже.

Для напольной разновидности конструкции, основание можно собрать из швеллеров или толстостенных уголков. При изготовлении настольного гидропресса для сооружения основы можно применить толстостенную трубу, имеющую квадратное сечение. При использовании основания в роли платформы пресса, сверху на основание потребуется произвести наваривание толстостенного листа металла. Использовать железо для конструирования можно только при толщине металла 10 мм и более.

После изготовления основания можно приступать к изготовлению следующих конструктивных элементов устройства – стоек и упора. Изготовить эти элементы можно также из подручных материалов. При определении размеров этих элементов требуется учитывать некоторые особенности предполагаемой эксплуатации устройства.

В первую очередь требуется выяснить величину выдвижения штока, используемого в устройстве домкрата. К этому параметру требуется прибавить высоту корпуса гидродомкрата и толщину металла платформы, служащей в качестве опоры.

Упор устройства изготавливается из материала аналогичного тому, из которого изготовлены стойки приспособления. Размер упора должен быть равен ширине платформы устройства.

Соединенные воедино неподвижный упорный элемент и стойки геометрически представляют П-образный конструктивный элемент. Все конструктивные элементы соединяются в единую конструкцию при помощи сварочного агрегата. После соединения стоек и неподвижного упорного элемента устройства методом сварки вся конструкция крепится к ранее изготовленному основанию.

При сваривании всех элементов в единую конструкцию следует уделить большое внимание качеству сварных стыков, так как на них в процессе работы оказывается значительная нагрузка.

Для обеспечения надежной фиксации штока гидродомкрата на упоре рекомендуется наварить металлическое кольцо.

Устройство подвижного упорного элемента и его теххарактеристики

Подвижный упорный элемент и шток гидродомкрата являются подвижными элементами конструкции гидропресса. Движение подвижного упорного элемента осуществляется в вертикальном направлении вдоль стоек устройства.

Длина подвижного упорного элемента устройства должна быть меньше расстояния между вертикальными стойками конструкции.

К верхнему элементу упора прикрепляется корпус гидродомкрата, а к нижнему элементу прикрепляется платформа. При правильном расчете при подготовке чертежа и точном изготовлении всех элементов в соответствии с чертежом, при выдвижении рабочего штока гидродомкрата на максимальную длину верхний и нижний элементы платформы должны между собой соприкасаться.

Для обеспечения перемещения упорного элемента конструкции в одной плоскости применяются разнообразные технические решения. Можно просверлить в подвижном упорном элементе конструкции отверстия, через которые пропускаются направляющие в виде штырей закрепленных сваркой на основании и неподвижном верхнем упорном элементе.

При изготовлении стоек из труб перемещение подвижного упорного элемента в одной плоскости могут обеспечить спецобхваты, согнутые вокруг стоек и приваренные к боковинам упора.

Помимо этого, при использовании в качестве материала для стоек профильной толстостенной трубы в виде направляющих для подвижного упорного элемента конструкции можно применять профильную трубу, имеющую больший размер. Для этой цели в куске трубы делаются вырезы равные ширине стоек, а боковые стенки вырезов используются в качестве направляющих.

Изготовление механизма возврата

Механизм возврата в конструкции гидропресса предназначен для возвращения подвижного упора в первоначальное положение при завершении оказания давления на него. Этот механизм позволяет упростить процесс использования устройства при проведении различных технологических операций.

Изготовление возвратного механизма является несложным процессом. Для этой цели потребуется подобрать соответствующие пружины, которые работают на разжатие. Пружины должны обладать соответствующей жесткостью и длиной, чтобы их можно было применить в конструкции гидропресса. Концы пружин закрепляются при помощи спецболтов на подвижном и неподвижном упорах. В нерабочем (исходном) состоянии подвижный упор располагается в верхней части гидропресса.

Для упрощения эксплуатации конструкции можно изготовить своими руками пресс электрогидравлический. Для этого в комплексе с гидроцилиндром в конструкции пресса используется маслостанция с электроприводом. Такое устройство в значительной мере способно сэкономить средства семейного бюджета, при этом конструкция пресса по своим функциональным возможностям абсолютно ни в чем не уступает агрегатам, изготовленным в промышленных условиях.

При отсутствии навыков работы со сварочным аппаратом и токарным станком и при ограниченном объеме финансовых средств можно купить гидравлический пресс б/у промышленного изготовления.

Присоединяйтесь к обсуждению!

Нам было бы интересно узнать вашу точку зрения, оставьте свое мнение в комментариях 😼koffkindom.ru

Гидравлический пресс

БРЯНСКАЯ ГОСУДАРСТВЕННАЯ

ИНЖЕНЕРНО-ТЕХНОЛОГИЧЕСКАЯ АКАДЕМИЯ

Кафедра технического сервиса

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине:

_________________________________________________________________

наименование дисциплины

_________________________________________________________________

тема курсовой работы

Автор работы _____________________________________________________

подпись, дата, Ф.И.О.

Группа _____________________ № зачетной книжки ____________________

Специальность ____________________________________________________

наименование

Обозначение проекта ______________________________________________

Руководитель проекта ____________________ ________________________

подпись Ф.И.О.

Проект защищен ________________________ ________________________

дата оценка

Члены комиссии ________________________ ________________________

подпись, дата Ф.И.О.

________________________ ________________________

подпись, дата Ф.И.О.

________________________ ________________________

подпись, дата Ф.И.О.

Брянск 2006

Брянская государственная инженерно-технологическая академия

Кафедра механизации лесной промышленности и лесного хозяйства

З А Д А Н И Е

на разработку курсовой работы по дисциплине

«Пневмогидросистемы гаражного оборудования»

(специальность 190603)

Студенту ____________________________________________________________

Группа _________ шифр ________ Дата выдачи ________ Дата сдачи _________

Тема

курсовой работы ________________________________________________ __________________________________________________________________________________________________________________________________________Исходные данные:

1. Наименование установки ________________________________________

2. Параметры ____________________________________________________

________________________________________________________________

________________________________________________________________

________________________________________________________________

Содержание пояснительной записки (15-20 листов):

Введение

Устройство и работа установки.

Расчетная часть.

Заключение.

Список использованных источников.

Графическая часть

(1,5 листа ф. А1)

1. Принципиальная схема установки.

2. Чертежи сборочных единиц и деталей.

Примечание: Все чертежи выполнять в соответствии с требованиями ЕСКД.

Задание принял к исполнению _______________________________________

Руководитель проектирования _______________________________________

С

С

4

5

7

10

12

14

15

одержание.

Введение…………………………………………………………………………..

Устройство гидравлического пресса……………………………………..

Механизация разборки и сборки прессовых соединений………………

Расчёт гидравлического пресса……………………………………………

Работа с гидравлическим прессом………………………………………..

Заключение………………………………………………………………………..

Список использованной литературы…………………………………………….

Введение.

Введение.

В гаражах, авторемонтных мастерских и на станциях обслуживания применяют верстачные, переносные и стационарные гидравлические прессы для выполнения всевозможных прессовых и правочных работ с различными прессовыми насадками. Прессы до 200 кН имеют в основном ручной привод насоса. Пресс имеет верхнюю поперечину, где установлен рабочий цилиндр и нижний корпус с лапами, при помощи которых пресс крепится к верстаку.

Верхняя поперечина и нижний корпус соединены четырьмя колоннами. Плунжер насоса приводится в движение рычагом. Наконечники, соединяющие гибкие шланги с цилиндром, имеют клапаны, которые перекрывают отверстия шлангов при отсоединении его от рабочего цилиндра. Двухходовой золотник служит для изменения направления жидкости в гидроцилиндр.

Давление, развиваемое насосом, может достигать 30 МПа. Для предохранения элементов пресса от разрушения от высокого давления служит предохранительный клапан. 1. Устройство гидравлического пресса ПР-10.

1. Устройство гидравлического пресса ПР-10.

Пресс предназначен для запрессовки и выпрессовки, правки и гибки различных деталей. Для более точной работы некоторые модели прессов оснащены манометром. Гидравлическое устройство, используемое в изделии, может быть демонтировано и применяться для других видов работ (подъем, перемещение) отдельно от рамы.

Гидравлическая система пресса состоит из плунжерного ручного насоса рабочего цилиндра. Привод плунжера осуществляется качающим механизмом.

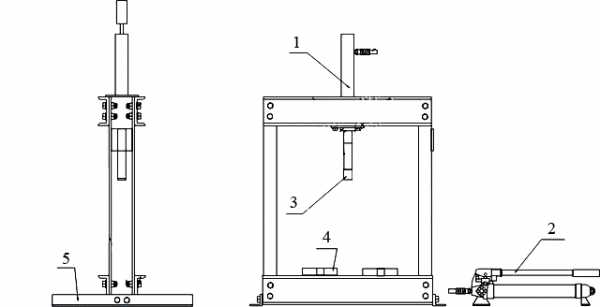

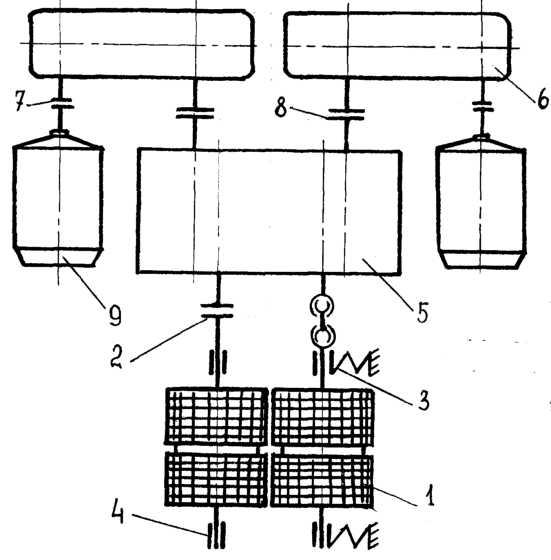

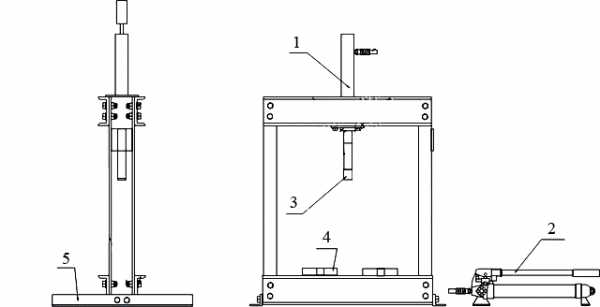

рис. 1 Гидравлический пресс.

1. – Гидроцилиндр; 2. – Ручной насос; 3. – Прессовая насадка; 4. – Плита; 5. – Рама пресса.

Рабочий цилиндр служит для создания рабочего усилия при прессовании. Он представляет собой цилиндр одностороннего действия поршневого типа. Этот узел состоит из цилиндра и плунжера. Направляющими хода плунжера служат букса (подшипник в нижней части цилиндра) и два кольца на плунжере. Плунжер своей утолщенной частью делит полость цилиндра на две камеры, каждая из которых соединена при помощи труб с распределителем.

Герметичность соединения труб с цилиндром достигается при помощи медных прокладок.

При рабочем ходе или при подъеме подвижной плиты масло под давлением подается соответственно в ту или иную полость рабочего цилиндра.

Уплотнение плунжера осуществляется с помощью V — образных манжет. Под давлением масла такая манжета раскрывается и обеспечивает надежное уплотнение. Такая конструкция манжет не требует подтяжки при их износе.

Уплотнение плунжера осуществляется с помощью V — образных манжет. Под давлением масла такая манжета раскрывается и обеспечивает надежное уплотнение. Такая конструкция манжет не требует подтяжки при их износе.

Нижняя манжета монтируется в крышке цилиндра, которая крепится к цилиндру при помощи шпилек. Герметичность соединения крышки с цилиндром достигается резиновой прокладкой. На рабочей поверхности подвижной плиты имеются расположенные по диагонали Т — образные пазы, служащие для крепления пресс-форм. Пробка в нижней правой части подвижной плиты служит для спуска масла, постепенно накапливающегося во внутренней полости плиты. 2. Механизация разборки и сборки прессовых соединений.

2. Механизация разборки и сборки прессовых соединений.

В процессе разборки и сборки агрегатов и машин значительный объем работ затрачивается на узловую сборку прессовых соединений и подшипниковых узлов. Например, для автомобилей это достигает 40% от общей трудоемкости разборочных и сборочных работ. При механизации процессов снятия и установки деталей с натягом должна обеспечиваться их сохранность, а также гарантированный натяг.

Снимают и устанавливают детали с гарантированным натягом, втулки и обоймы подшипников, прикладывая осевое усилие и используя тепловые деформации детали (нагрев охватывающей или глубокое охлаждение охватываемой детали).

Для приложения осевого усилия, необходимого для выпрессовки или запрессовки деталей, применяют различные съемники, приспособления и прессы.

Прессы, применяемые на ремонтных предприятиях, классифицируются по виду привода (преобразователя), конструкции и назначению. Прессы ручного действия подразделяются на реечные, эксцентриковые, винтовые и гидравлические. Верстачные реечные прессы ручного действий создают усилие до 15000 Н и применяются при узловой разборке и сборке для выпрессовки и запрессовки втулок малого диаметра, пальцев и штифтов.

Реечные прессы могут быть с непосредственным воздействием ведущей шестерни на рейку (простые) или с перебором, состоящим из одной или двух пар промежуточных шестерен. Установка перебора позволяет значительно повысить рабочее давление.

Эксцентриковые прессы применяют для выпрессовки и запрессовки мелких втулок и штифтов с небольшой длиной запрессовки. Отношение длины запрессовки к диаметру не должно быть более 1,5. Эксцентриковые прессы развивают усилие до 10000 Н.

Винтовые и гидравлические (типа домкратов) прессы развивают большие усилия, обеспечивающие проведение всего объема прессовых работ в процессе разборки и сборки при ремонте колесных и гусеничных машин. Прессы ручного действия типа домкрата обладают малой производительностью и на ремонтных предприятиях обычно применяются реже, чем прессы других типов.

На специализированных ремонтных предприятиях прессы ручного действия применяются очень редко вследствие их невысокой производительности и неудобства обслуживания.

Пневматические прессы с усилием запрессовки до 5000 Н из-за простоты своей конструкции и высокой производительности получили наиболее широкое распространение на ремонтных заводах.

Диаметры рабочих цилиндров пневматических прессов принимают равными (100…300) мм, рабочее давление воздуха (0,4…0,6) мПа. Наличие стандартизованных деталей и узлов пневматических устройств (поршни, штоки, сальники, манжеты, смазочная и регулировочная аппаратура, краны)  позволяет создавать прессы различного назначения и изготовлять их в короткие сроки при сравнительно невысоких первоначальных затратах.

позволяет создавать прессы различного назначения и изготовлять их в короткие сроки при сравнительно невысоких первоначальных затратах.

По конструктивному оформлению силового узла пневматические прессы могут быть с непосредственной передачей усилия запрессовки от штока пневматического цилиндра на ползун и рычажные. Прессы первого типа значительно проще по конструкции, но они создают усилие не более 15000Н.

Большие усилия запрессовки можно получить, используя рычажный трехшарнирный привод.

Для повышения машинного времени пневматические рычажные прессы иногда снабжают пневматическим цилиндром с ускоренным обратным ходом штока. Такой пресс расходует меньше сжатого воздуха.

Ускоренный возврат штока пневматического цилиндра в верхнее положение обеспечивается за счет разности активных торцевых площадей поршня. Для изменения направления хода поршня используется распределитель с цилиндрическим золотником.

На ремонтных предприятиях применяют также гидравлические прессы. Они компактны и создают значительное усилие по сравнению с пневматическими. Это обеспечивается тем, что рабочие цилиндры гидравлических прессов работают при давлениях до 15 мПа. При ремонте машин применяются различные гидравлические прессы — универсальные и специальные.

Универсальные прессы подразделяются на верстачные и стационарные. Верстачные гидравлические прессы, создающие усилие до 50 кН, применяют при разборке и сборке малогабаритных узлов, а также при установке сальников и подшипников. В сочетании с другими приспособлениями, механизированными устройствами пресс можно использовать при общей разборке и сборке машин на поточной линии.

Для узловой сборки применяются монтажно — запрессовочные и правильные одностоечные стационарные прессы усилием 10, 25, 40, 63, 100 и 160 Т. Наряду с универсальными прессами широко применяют специальные прессы, обеспечивающие значительное повышение производительности труда при выполнении отдельных трудоемких разборочных и сборочных работ.

По конструкции специальные прессы делятся:

— на верстачные;

-стационарные;

— подвесные;

— вертикального и горизонтального действия.

В большинстве случаев они предназначаются для выполнения одной или нескольких операций и являются составной частью поточной технологической линии или элементом конструкции специализированного стенда.

При ремонте используются специальные гидравлические съемники, которые являются элементами конструкций специализированных стендов, обеспечивающих комплексную разборку узлов. Съемники могут быть горизонтального и вертикального действия.

3. Расчёт гидравлического пресса.

Рассматриваемый гидравлический пресс ПГ-10 предназначен для выпрессовки подшипников, шкворней, правки деформированных деталей и других работ под давлением до 10тс.

Технические характеристики гидравлического пресса ПГ-10.

Тип | настольный |

| Максимальное усилие, т | 10 |

| Ход штока, мм | 140 |

| Масса пресса, кг | 63 |

| Тип силового устройства | гидравлический с приводом от ручного насоса |

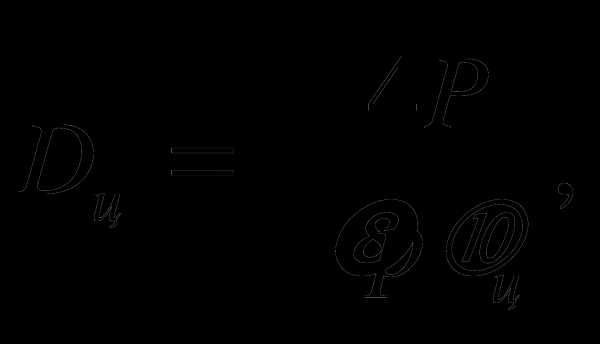

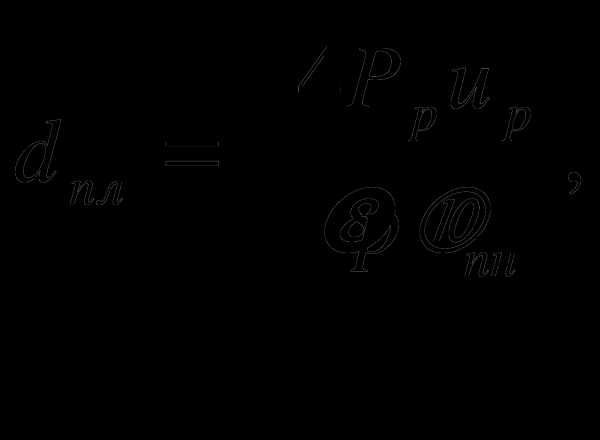

1. Диаметр гидроцилиндра определяем по формуле

где Р – усилие, развиваемое прессом;

p — давление рабочей жидкости, развиваемое плунжерным насосом p = 20…30 МПа;

ц – механический к.п.д. гидроцилиндра,

ц = 0,8 – 0,9.

Диаметр гидроцилиндра округляется до цифры 0 или 5.

Диаметр плунжера насоса

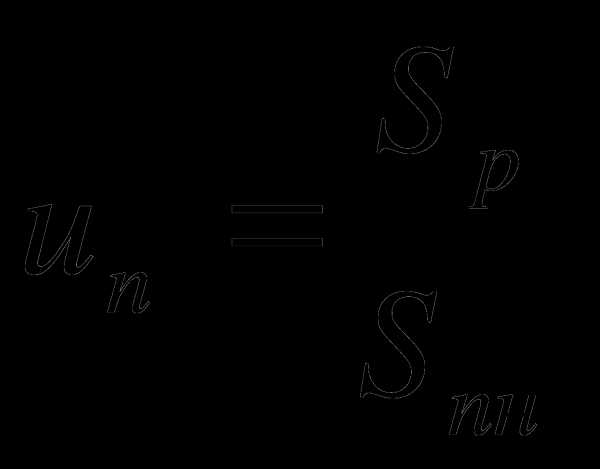

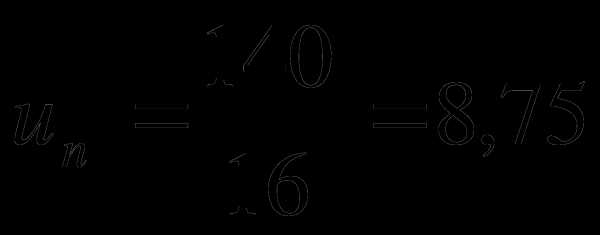

где Рр – усилие на рычаге Рр = 60 ÷ 150 Н;

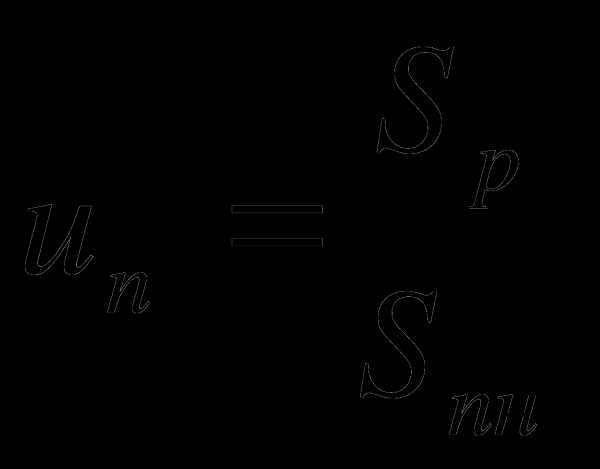

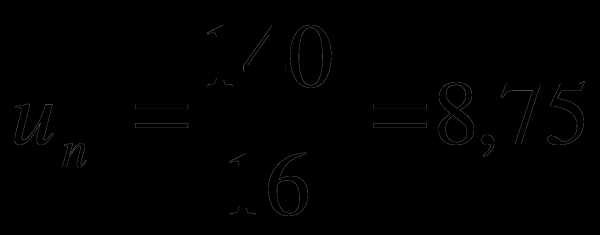

uр– передаточное число рычага;

где Sр – ход рычага ручного насоса, Sр ≤ 300 мм;

Sпн – ход плунжера насоса, Sпн = 15 ÷ 20 мм;

p — давление, развиваемое насосом;

пн – механический к.п.д. плунжерного насоса,

пн = 0,85–0,95.

Диаметр плунжера не должен быть меньше 8 мм.

Принимаем

Толщина стенки гидроцилиндра

,

где  – допускаемое напряжение на растяжение,

– допускаемое напряжение на растяжение,  = 240 МПа;

= 240 МПа;

μ – коэффициент Пуассона, μ = 0,25 ÷0,3.

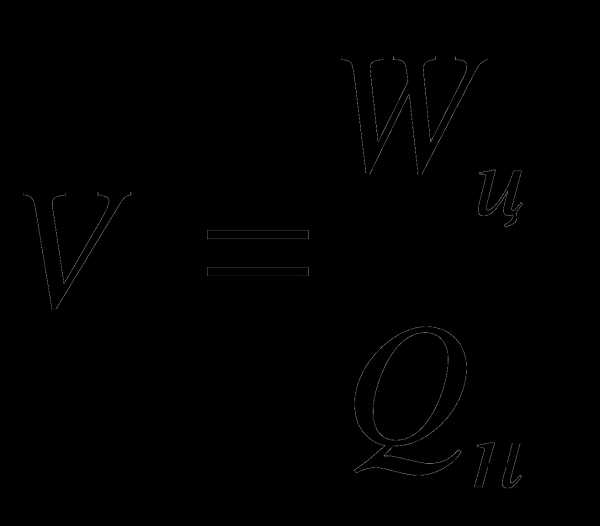

Скорость перемещения штока гидроцилиндра  ,

,

где Wц– рабочая емкость цилиндра ,

,

Qн – производительность насоса;

;

где n — количество ходов плунжера в секунду. Максимальное число ходов не превышает 1 с—1;

0 — объёмный к.п.д. насоса,

0 = 0,8 – 0,9.

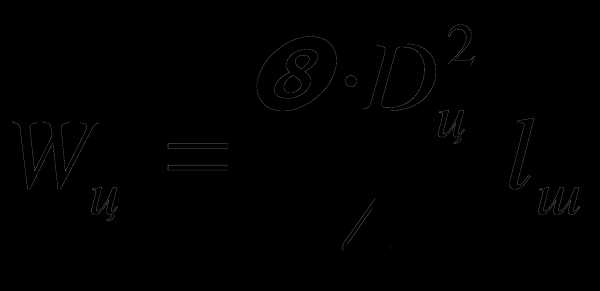

Емкость бака для масла

,

где Wц — рабочий объем цилиндра;

lш — максимальный ход штока гидроцилиндра.

.

4. Работа с гидравлическим прессом.

4. Работа с гидравлическим прессом.

Подготовка к работа гидравлического пресса:

Собрать раму пресса, используя прилагающийся крепеж.

После сбора рамы, хорошо протянуть все болтовые соединения.

Установить гидравлическое устройство в раму пресса.

Соединить гидравлический насос при помощи шланга с гидравлическим цилиндром.

В зависимости от габаритов прессуемого изделия и степени запрессовки требуется установить рабочую площадку на необходимую высоту. После этого плотно закрыть выпускной клапан гидронасоса поворотом его головки по часовой стрелке. Качая ручку насоса вверх и вниз, создаётся требуемое давление в насосе. Для сброса давления необходимо открыть выпускной клапан поворотом против часовой стрелки.

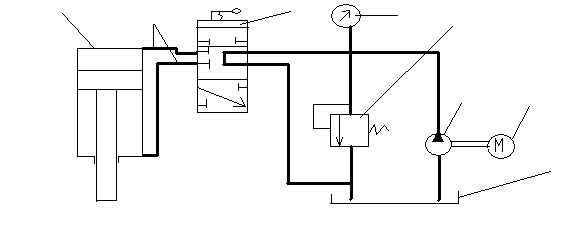

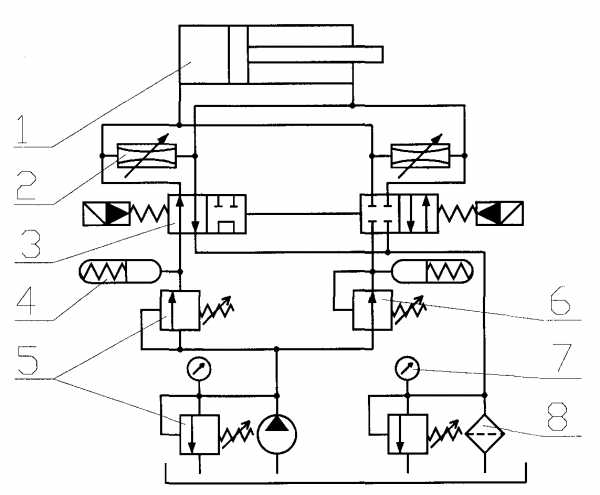

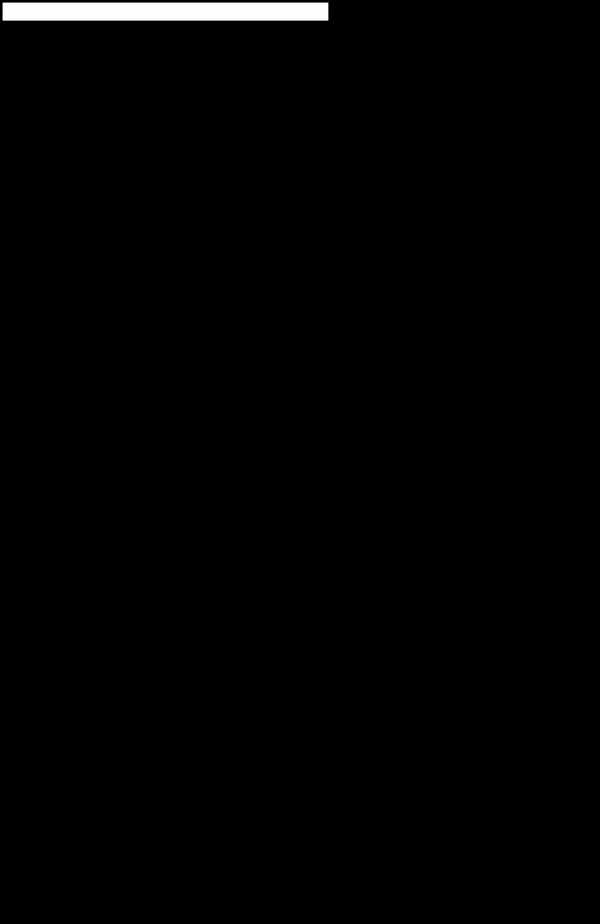

Гидравлическая схема пресса

1- гидроцилиндр; 2- трубопроводы; 3- распределитель; 4- манометр; 5- предохранительный клапан; 6- насос; 7- мотор; 8- бак.

Требование безопасности при работе с прессом.

Перед началом работы внимательно прочитайте инструкцию по эксплуатации.

Убедитесь, что все детали пресса хорошо прикручены и закреплены.

Никогда не превышайте предельно допустимую нагрузку.

Не удлиняйте рукоять гидронасоса.

Прикрепите пресс к полу, если вы будете использовать громоздкие или неустойчивые изделия.

Не используйте пресс для сжатия пружин и других подобных изделий.

Стальные и другие материалы могут разрушаться, поэтому в целях безопасности пользуйтесь защитными очками и другими средствами индивидуальной защиты.

Устранение неисправностей.

Устранение неисправностей.| 1. Насос не работает. | Загрязнение седел клапанов/износ уплотнительных прокладок. Замените старые уплотнительные прокладки. |

| 2. Насос не создает давление | Воздушная пробка. Откройте выпускной клапан и извлеките узел масломерного стержня. Качните несколько раз ручку насоса и закройте выпускной клапан. Возвратите на место узел масломерного стержня. |

| 3. Насос не устойчив под нагрузкой | Масляной резервуар может быть переполнен или, наоборот, уровень масла в нем ниже нормы. Проверьте уровень масла, вытащив узел масломерного стержня. Доведите уровень масла до необходимого. |

| 4. Насос не опускается полностью | Манжета насоса может быть изношена. Замените манжетный уплотнитель новым. |

З

З

аключение.

В гаражах, авторемонтных мастерских и на станциях обслуживания применяют верстачные, переносные и стационарные гидравлические прессы для выполнения всевозможных прессовых и правочных работ с различными прессовыми насадками.

В данной курсовой работе был рассчитан гидравлический пресс ПГ-10, при небольших габаритах и хороших технических характеристиках он подходит как для условий ремонтных мастерских, так и для крупных предприятий.

Гидравлические системы имеют небольшие габаритные размеры, массу, изготовлены из простых деталей – получили широкое распространение среди гаражного оборудования.

Список использованной литературы.

Список использованной литературы.

Методическое пособие к выполнению курсовой работы по дисциплине «Гидравлические и пневматические системы гаражного оборудования» для студентов специальности 230100 – «Сервис транспортных и технологических машин и оборудования (автомобильный транспорт)» Составитель: доцент Капустин Р.П.

Механизация и автоматизация капитального ремонта колёсных и гусеничных машин. – М.: Машиностроение, 1972. — 414с.

Колесник П.А., Шейнин В.А. Техническое обслуживание и ремонт автомобилей. Учеб. для вузов. — М.: Транспорт, 1985. — 325с.

Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. 5-е изд. Перераб. и доп. — М.: Машиностроение, 1972.

coolreferat.com

Ручные гидравлические прессы

Гидравлические ручные прессы используются в автомобильных мастерских на станциях технического обслуживания, в индивидуальных гаражах для выполнения различных работ. С их помощью можно разбирать различные автомобильные узлы там, где детали впрессовываются друг в друга.

Гидравлический привод, который приводится в движение при помощи ручки, обеспечивает достаточное усилие для впрессовки и распрессовки узлов.

Конструкционные особенности ручных гидравлических прессов

Ручные гидравлические прессы могут иметь разную по конструкции станину. Станина такого пресса может состоять из двух направляющих или иметь консольную конструкцию, в которой одна направляющая.

Исполнительный механизм может находиться как сверху конструкции, так и снизу. В случае если плунжер расположен сверху, опорная площадка, может иметь несколько уровней расположения по горизонтали. За счет разного по высоте размещения опорной площадки, происходит дополнительная подстройка пресса под определенную высоту узла или детали. Но следует заметить, что при использовании подвижной опорной площадки, регулировка по высоте происходит не плавно, а с определенным шагом.

Величина шага подъема или опускания упорной площадки зависит от расстояния между отверстиями на стойках ручного пресса. В каждом отдельном положении площадка прочно фиксируется на нужной высоте.

В случае с применением нижнего привода на прессе, опорная площадка соединена с подвижным штоком гидравлического цилиндра. Такая компоновка по своим характеристикам и внешнему виду напоминает гидравлический домкрат.

Если при верхней компоновке пресса шток опускается вниз, то при нижней шток поднимает вверх опорную площадку. Но для того чтобы возникало усилие необходимо, чтобы деталь или узел во что-то упирались.

Для этого в ручных гидравлических прессах в верхней части конструкции предусмотрен мощный регулировочный винт с воротом. Вращая этот винт можно плавно выставлять расстояние между поверхностью рабочей площадки пресса и упором.

Для того чтобы не происходило раскручивание регулировочного винта под действием усилия, винт выполнен с упорной трапецеидальной резьбой. Именно такая резьба способна выдерживать большие напряжения вдоль оси винта.

Ручные гидравлические прессы оснащаются манометром, при помощи которого можно контролировать давление при выполнении работ. Обычно у конструкций с верхней компоновкой манометр расположен сверху. При нижней компоновке в прессах домкратного типа манометр установлен в нижней части конструкции.

Чтобы сбросить давление внутри системы используется специальная система, имеющая наружный переключатель или вентиль. Как только процесс прессования закончен, переключатель поворачивается, и давление внутри системы падает.

При любой компоновке (верхней или нижней) гидравлический привод запускается при использовании ручки. Создание усилия происходит простым качанием ручки вверх-вниз. При этом человек, работающий на прессе, не испытывает особых физических напряжений.

Достоинства и недостатки прессов различных конструкций

Если рассматривать ручные гидравлические прессы с верхней и нижней компоновкой исполнительного узла, отдавать предпочтение следует системам с верхним расположением исполнительного механизма.

Причин такого предпочтения существует несколько:

- Когда плунжер расположен в верхней части, у него более длинный рабочий ход, по сравнению с коротким рабочим ходом пресса домкратной конструкции.

- Домкратные прессы менее надежны. Причина заключается в верхнем регулируемом винте. Как плотно не закручивай, всегда есть шанс, что под действием нагрузок резьба может раскручиваться. Помимо этого постоянные нагрузки на резьбу постепенно деформируют профиль резьбы. Это в конечном итоге приводит к тому, что регулировочный винт начинает плохо вращаться.

- Ручные прессы, у которых две направляющие, проще справляются с распирающими нагрузками, которые возникают при использовании устройства. Кроме этого усилие распределяется равномерно на обе опоры.

- Прессы с вертикальной компоновкой лучше использовать для работы с узлами, имеющими большой габарит по высоте.

avtowithyou.ru

Устройство и принцип действия гидравлического пресса КРУ-160. Его преимущества и недостатки.

Как указывалось ранее, конструктивное исполнение прессовых агрегатов влияет на характер и длительность процесса формования. На равномерность прессовки большое влияние оказывает режим прессования — она увеличивается при двустороннем сжатии массы, ступенчатом приложении усилия прессования и плавном нарастании давления прессования. При двустороннем приложении нагрузки наименьшую плотность имеют средние слои прессовки, а при одностороннем — у неподвижного штемпеля.

Одним из распространенных, практически удобных и эффективных способов двустороннего прессования является применение подвижных (плавающих) форм. Он основан на использовании сил трения, возникающих между прессуемым материалом и стенками пресс-формы при сжатии одним подвижным штемпелем.

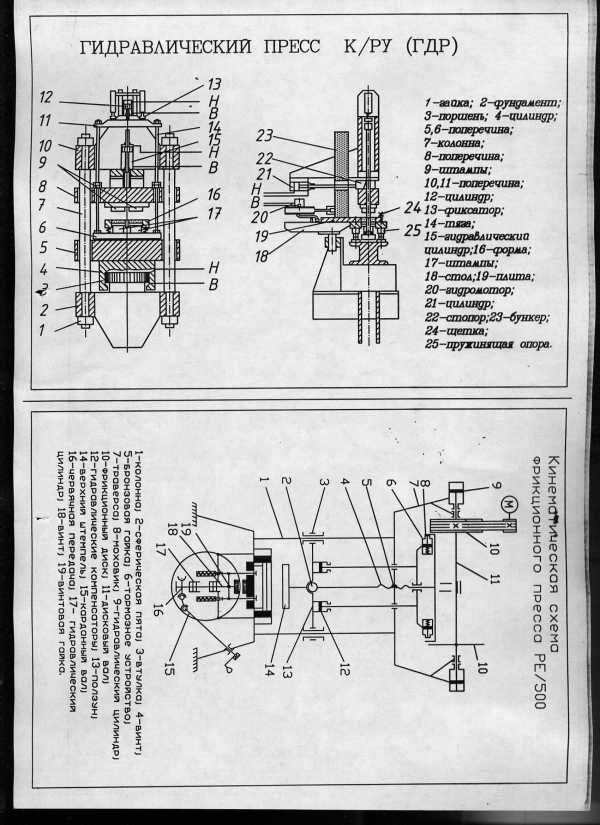

Рис. 30. Гидравлический пресс К/РУ-160: 1 — гайки; 2 — фундаментная плита; 3 — поршень; 4 — цилиндр; 5,6,8,10,11 — поперечины; 7 — колонны; 9 – верхние штампы; 12 — цилиндр; 13 — фиксаторы; 14 — тяги; 15 — гидроцилинр; 16 — форма; 17 — нижние штампы; 18 — стол; 19 — плита с прорезями; 20 гидромотор; 21 — цилиндр; 22- стопор; 23 — бункер; 24 — щетки; 25 — пресс-форма

На рис. 32 представлена схема процесса прессования на прессе К/РУ-160. В позиции 1 происходит заполнение пресс-формы и отход каретки в исходное положение. Далее (позиция II) верхний штамп опускается в формуемую массу, осуществляет ее первое прессование (уплотнение примерно на 30%) и фиксируется в этом положении. Затем (позиция III) нижние штампы производят второе предварительное прессование, после которого несколько отходят для выхода запрессованного воздуха. В позиции IV производится окончательное прессование нижними штампами. При этом, благодаря боковому распору, форма приподнимается и находящийся в ней прессованный порошок упирается в верхние штампы; таким образом осуществляется прессование верхними штампами, т.е. двустороннее прессование.

Рис. 31. Гидравлическая схема механизма прессования пресса К/РУ-160:

1 — гидроцилиндр; 2 — дроссель; 3 — распределитель; 4 — аккумулятор; 5 — обратный клапан; 6 — редукционный клапан; 7 — манометр; 8 – фильтр

Существенной особенностью прессования в “плавающей” пресс-форме является то, что степень перемещения подвижной формы и се положение в каждый момент прессования определяются силами трения; при этом двустороннее уплотнение становится саморегулирующимся процессом, обеспечивающим при определенных условиях практически одинаковое давление с двух сторон.

Рис. 32. Схема процесса прессования порошкообразной массы на прессе К/РУ160: 1 — поперечина; 2 — верхние штампы; 3 — пресс-форма; 4 — нижние штампы; 5 – каретка

«Плавающие» пресс-формы широко используются в современных конструкциях прессов для полусухого формования порошкообразных масс.

В конструкциях прессов используется многократность сжатия массы, которая обеспечивается кинематикой механизмов (в механических прессах) и автоматизацией (в гидравлических прессах). Многоступенчатость прессования и даже кратковременная выдержка при отходе штампов способствует лучшему удалению воздуха из массы и уменьшению его запрессовки.

Основой конструкций вальцовых прессов являются вращающиеся навстречу друг другу валки, поверхность которых может выполняться гладкой, с фрезерованными отверстиями, или зубчатой (рис. 33).

Валки устанавливаются в опорных подшипниках, опирающихся на раму. С целью предотвращения агрегата от поломки (в случае попадания между валками высокопрочных включений), подшипники одного из валков упираются в демпферный узел (пружинный или гидравлический).

Гомогенизированная шихта поступает на вращающиеся валы, где в зависимости от профиля валковой поверхности она прессуется в брикеты определенной формы.

Рис. 33. Кинематическая схема вальцового пресса: 1 — формующие валки; 2- зубчатая муфта; 3 — демпферный узел; 4 — подшипники; 5 — синхронизатор; 6-редукторы; 7, 8 — соединительные муфты; 9 – электродвигатели

Производительность вальцового пресса зависит от диаметра, ширины вальцов частоты их вращения. Увеличение диаметра вальцов способствует лучшему обжатию материала в ячейках, более стабильной работе пресса. Кроме того с увеличением диаметра вальцов уменьшается обратный поток шихты из зоны формования, что ведет к увеличению давления прессования. Однако увеличение диаметра вальцов повышает расход энергии усложняет изготовление и обработку формующих элементов (бандажей), поэтому увеличение диаметра вальцов свыше 1…1,1 м признано нецелесообразным [31]. Соотношение диаметра и ширины вальцов рекомендуется принимать D/В = 1/2 [5…3].Увеличение ширины вальцов (более 8…9 рядов ячеек) ведет к получению неравноплотных брикетов и неравномерному износу поверхностей вальцов. На практике для увеличения производительности пресса не стремятся к увеличению ширины зоны формования, а используют несколько пар вальцов.

Увеличение частоты вращения вальцов свыше 0,105 с-1 может привести к нарушению прочности брикетов из-за быстрого возрастания и снятия давления [58]. Масса полученных брикетов не должна превышать 0,1 кг, т.к. при этом не достигается равномерная пропрессовка шихты по объему брикетов. Межпальцовый зазор должен составлять (2.. .2,5) х 10-3 м.

20. Устройство и принцип действия пресса для производства керамической плитки КРК-125. Назначение его механизмов, узлов.

infopedia.su

Гидравлический пресс

БРЯНСКАЯ ГОСУДАРСТВЕННАЯ

ИНЖЕНЕРНО-ТЕХНОЛОГИЧЕСКАЯ АКАДЕМИЯ

Кафедра технического сервиса

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине:

_________________________________________________________________

наименование дисциплины

_________________________________________________________________

тема курсовой работы

Автор работы _____________________________________________________

подпись, дата, Ф.И.О.

Группа _____________________ № зачетной книжки ____________________

Специальность ____________________________________________________

наименование

Обозначение проекта ______________________________________________

Руководитель проекта ____________________ ________________________

подпись Ф.И.О.

Проект защищен ________________________ ________________________

дата оценка

Члены комиссии ________________________ ________________________

подпись, дата Ф.И.О.

________________________ ________________________

подпись, дата Ф.И.О.

________________________ ________________________

подпись, дата Ф.И.О.

Брянск 2006

Брянская государственная инженерно-технологическая академия

Кафедра механизации лесной промышленности и лесного хозяйства

З А Д А Н И Е

на разработку курсовой работы по дисциплине

«Пневмогидросистемы гаражного оборудования»

(специальность 190603)

Студенту ____________________________________________________________

Группа _________ шифр ________ Дата выдачи ________ Дата сдачи _________

Тема

курсовой работы ________________________________________________ __________________________________________________________________________________________________________________________________________Исходные данные:

1. Наименование установки ________________________________________

2. Параметры ____________________________________________________

________________________________________________________________

________________________________________________________________

________________________________________________________________

Содержание пояснительной записки (15-20 листов):

Введение

Устройство и работа установки.

Расчетная часть.

Заключение.

Список использованных источников.

Графическая часть

(1,5 листа ф. А1)

1. Принципиальная схема установки.

2. Чертежи сборочных единиц и деталей.

Примечание: Все чертежи выполнять в соответствии с требованиями ЕСКД.

Задание принял к исполнению _______________________________________

Руководитель проектирования _______________________________________

С

С

4

5

7

10

12

14

15

одержание.

Введение…………………………………………………………………………..

Устройство гидравлического пресса……………………………………..

Механизация разборки и сборки прессовых соединений………………

Расчёт гидравлического пресса……………………………………………

Работа с гидравлическим прессом………………………………………..

Заключение………………………………………………………………………..

Список использованной литературы…………………………………………….

Введение.

Введение.

В гаражах, авторемонтных мастерских и на станциях обслуживания применяют верстачные, переносные и стационарные гидравлические прессы для выполнения всевозможных прессовых и правочных работ с различными прессовыми насадками. Прессы до 200 кН имеют в основном ручной привод насоса. Пресс имеет верхнюю поперечину, где установлен рабочий цилиндр и нижний корпус с лапами, при помощи которых пресс крепится к верстаку.

Верхняя поперечина и нижний корпус соединены четырьмя колоннами. Плунжер насоса приводится в движение рычагом. Наконечники, соединяющие гибкие шланги с цилиндром, имеют клапаны, которые перекрывают отверстия шлангов при отсоединении его от рабочего цилиндра. Двухходовой золотник служит для изменения направления жидкости в гидроцилиндр.

Давление, развиваемое насосом, может достигать 30 МПа. Для предохранения элементов пресса от разрушения от высокого давления служит предохранительный клапан. 1. Устройство гидравлического пресса ПР-10.

1. Устройство гидравлического пресса ПР-10.

Пресс предназначен для запрессовки и выпрессовки, правки и гибки различных деталей. Для более точной работы некоторые модели прессов оснащены манометром. Гидравлическое устройство, используемое в изделии, может быть демонтировано и применяться для других видов работ (подъем, перемещение) отдельно от рамы.

Гидравлическая система пресса состоит из плунжерного ручного насоса рабочего цилиндра. Привод плунжера осуществляется качающим механизмом.

рис. 1 Гидравлический пресс.

1. – Гидроцилиндр; 2. – Ручной насос; 3. – Прессовая насадка; 4. – Плита; 5. – Рама пресса.

Рабочий цилиндр служит для создания рабочего усилия при прессовании. Он представляет собой цилиндр одностороннего действия поршневого типа. Этот узел состоит из цилиндра и плунжера. Направляющими хода плунжера служат букса (подшипник в нижней части цилиндра) и два кольца на плунжере. Плунжер своей утолщенной частью делит полость цилиндра на две камеры, каждая из которых соединена при помощи труб с распределителем.

Герметичность соединения труб с цилиндром достигается при помощи медных прокладок.

При рабочем ходе или при подъеме подвижной плиты масло под давлением подается соответственно в ту или иную полость рабочего цилиндра.

Уплотнение плунжера осуществляется с помощью V — образных манжет. Под давлением масла такая манжета раскрывается и обеспечивает надежное уплотнение. Такая конструкция манжет не требует подтяжки при их износе.

Уплотнение плунжера осуществляется с помощью V — образных манжет. Под давлением масла такая манжета раскрывается и обеспечивает надежное уплотнение. Такая конструкция манжет не требует подтяжки при их износе.

Нижняя манжета монтируется в крышке цилиндра, которая крепится к цилиндру при помощи шпилек. Герметичность соединения крышки с цилиндром достигается резиновой прокладкой. На рабочей поверхности подвижной плиты имеются расположенные по диагонали Т — образные пазы, служащие для крепления пресс-форм. Пробка в нижней правой части подвижной плиты служит для спуска масла, постепенно накапливающегося во внутренней полости плиты. 2. Механизация разборки и сборки прессовых соединений.

2. Механизация разборки и сборки прессовых соединений.

В процессе разборки и сборки агрегатов и машин значительный объем работ затрачивается на узловую сборку прессовых соединений и подшипниковых узлов. Например, для автомобилей это достигает 40% от общей трудоемкости разборочных и сборочных работ. При механизации процессов снятия и установки деталей с натягом должна обеспечиваться их сохранность, а также гарантированный натяг.

Снимают и устанавливают детали с гарантированным натягом, втулки и обоймы подшипников, прикладывая осевое усилие и используя тепловые деформации детали (нагрев охватывающей или глубокое охлаждение охватываемой детали).

Для приложения осевого усилия, необходимого для выпрессовки или запрессовки деталей, применяют различные съемники, приспособления и прессы.

Прессы, применяемые на ремонтных предприятиях, классифицируются по виду привода (преобразователя), конструкции и назначению. Прессы ручного действия подразделяются на реечные, эксцентриковые, винтовые и гидравлические. Верстачные реечные прессы ручного действий создают усилие до 15000 Н и применяются при узловой разборке и сборке для выпрессовки и запрессовки втулок малого диаметра, пальцев и штифтов.

Реечные прессы могут быть с непосредственным воздействием ведущей шестерни на рейку (простые) или с перебором, состоящим из одной или двух пар промежуточных шестерен. Установка перебора позволяет значительно повысить рабочее давление.

Эксцентриковые прессы применяют для выпрессовки и запрессовки мелких втулок и штифтов с небольшой длиной запрессовки. Отношение длины запрессовки к диаметру не должно быть более 1,5. Эксцентриковые прессы развивают усилие до 10000 Н.

Винтовые и гидравлические (типа домкратов) прессы развивают большие усилия, обеспечивающие проведение всего объема прессовых работ в процессе разборки и сборки при ремонте колесных и гусеничных машин. Прессы ручного действия типа домкрата обладают малой производительностью и на ремонтных предприятиях обычно применяются реже, чем прессы других типов.

На специализированных ремонтных предприятиях прессы ручного действия применяются очень редко вследствие их невысокой производительности и неудобства обслуживания.

Пневматические прессы с усилием запрессовки до 5000 Н из-за простоты своей конструкции и высокой производительности получили наиболее широкое распространение на ремонтных заводах.

Диаметры рабочих цилиндров пневматических прессов принимают равными (100…300) мм, рабочее давление воздуха (0,4…0,6) мПа. Наличие стандартизованных деталей и узлов пневматических устройств (поршни, штоки, сальники, манжеты, смазочная и регулировочная аппаратура, краны)  позволяет создавать прессы различного назначения и изготовлять их в короткие сроки при сравнительно невысоких первоначальных затратах.

позволяет создавать прессы различного назначения и изготовлять их в короткие сроки при сравнительно невысоких первоначальных затратах.

По конструктивному оформлению силового узла пневматические прессы могут быть с непосредственной передачей усилия запрессовки от штока пневматического цилиндра на ползун и рычажные. Прессы первого типа значительно проще по конструкции, но они создают усилие не более 15000Н.

Большие усилия запрессовки можно получить, используя рычажный трехшарнирный привод.

Для повышения машинного времени пневматические рычажные прессы иногда снабжают пневматическим цилиндром с ускоренным обратным ходом штока. Такой пресс расходует меньше сжатого воздуха.

Ускоренный возврат штока пневматического цилиндра в верхнее положение обеспечивается за счет разности активных торцевых площадей поршня. Для изменения направления хода поршня используется распределитель с цилиндрическим золотником.

На ремонтных предприятиях применяют также гидравлические прессы. Они компактны и создают значительное усилие по сравнению с пневматическими. Это обеспечивается тем, что рабочие цилиндры гидравлических прессов работают при давлениях до 15 мПа. При ремонте машин применяются различные гидравлические прессы — универсальные и специальные.

Универсальные прессы подразделяются на верстачные и стационарные. Верстачные гидравлические прессы, создающие усилие до 50 кН, применяют при разборке и сборке малогабаритных узлов, а также при установке сальников и подшипников. В сочетании с другими приспособлениями, механизированными устройствами пресс можно использовать при общей разборке и сборке машин на поточной линии.

Для узловой сборки применяются монтажно — запрессовочные и правильные одностоечные стационарные прессы усилием 10, 25, 40, 63, 100 и 160 Т. Наряду с универсальными прессами широко применяют специальные прессы, обеспечивающие значительное повышение производительности труда при выполнении отдельных трудоемких разборочных и сборочных работ.

По конструкции специальные прессы делятся:

— на верстачные;

-стационарные;

— подвесные;

— вертикального и горизонтального действия.

В большинстве случаев они предназначаются для выполнения одной или нескольких операций и являются составной частью поточной технологической линии или элементом конструкции специализированного стенда.

При ремонте используются специальные гидравлические съемники, которые являются элементами конструкций специализированных стендов, обеспечивающих комплексную разборку узлов. Съемники могут быть горизонтального и вертикального действия.

3. Расчёт гидравлического пресса.

Рассматриваемый гидравлический пресс ПГ-10 предназначен для выпрессовки подшипников, шкворней, правки деформированных деталей и других работ под давлением до 10тс.

Технические характеристики гидравлического пресса ПГ-10.

Тип | настольный |

| Максимальное усилие, т | 10 |

| Ход штока, мм | 140 |

| Масса пресса, кг | 63 |

| Тип силового устройства | гидравлический с приводом от ручного насоса |

1. Диаметр гидроцилиндра определяем по формуле

где Р – усилие, развиваемое прессом;

p — давление рабочей жидкости, развиваемое плунжерным насосом p = 20…30 МПа;

ц – механический к.п.д. гидроцилиндра,

ц = 0,8 – 0,9.

Диаметр гидроцилиндра округляется до цифры 0 или 5.

Диаметр плунжера насоса

где Рр – усилие на рычаге Рр = 60 ÷ 150 Н;

uр– передаточное число рычага;

где Sр – ход рычага ручного насоса, Sр ≤ 300 мм;

Sпн – ход плунжера насоса, Sпн = 15 ÷ 20 мм;

p — давление, развиваемое насосом;

пн – механический к.п.д. плунжерного насоса,

пн = 0,85–0,95.

Диаметр плунжера не должен быть меньше 8 мм.

Принимаем

Толщина стенки гидроцилиндра

,

где  – допускаемое напряжение на растяжение,

– допускаемое напряжение на растяжение,  = 240 МПа;

= 240 МПа;

μ – коэффициент Пуассона, μ = 0,25 ÷0,3.

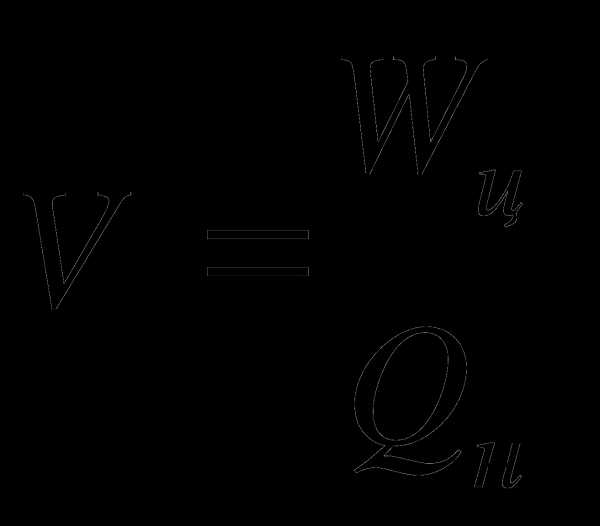

Скорость перемещения штока гидроцилиндра  ,

,

где Wц– рабочая емкость цилиндра ,

,

Qн – производительность насоса;

;

где n — количество ходов плунжера в секунду. Максимальное число ходов не превышает 1 с—1;

0 — объёмный к.п.д. насоса,

0 = 0,8 – 0,9.

Емкость бака для масла

,

где Wц — рабочий объем цилиндра;

lш — максимальный ход штока гидроцилиндра.

.

4. Работа с гидравлическим прессом.

4. Работа с гидравлическим прессом.

Подготовка к работа гидравлического пресса:

Собрать раму пресса, используя прилагающийся крепеж.

После сбора рамы, хорошо протянуть все болтовые соединения.

Установить гидравлическое устройство в раму пресса.

Соединить гидравлический насос при помощи шланга с гидравлическим цилиндром.

В зависимости от габаритов прессуемого изделия и степени запрессовки требуется установить рабочую площадку на необходимую высоту. После этого плотно закрыть выпускной клапан гидронасоса поворотом его головки по часовой стрелке. Качая ручку насоса вверх и вниз, создаётся требуемое давление в насосе. Для сброса давления необходимо открыть выпускной клапан поворотом против часовой стрелки.

Гидравлическая схема пресса

1- гидроцилиндр; 2- трубопроводы; 3- распределитель; 4- манометр; 5- предохранительный клапан; 6- насос; 7- мотор; 8- бак.

Требование безопасности при работе с прессом.

Перед началом работы внимательно прочитайте инструкцию по эксплуатации.

Убедитесь, что все детали пресса хорошо прикручены и закреплены.

Никогда не превышайте предельно допустимую нагрузку.

Не удлиняйте рукоять гидронасоса.

Прикрепите пресс к полу, если вы будете использовать громоздкие или неустойчивые изделия.

Не используйте пресс для сжатия пружин и других подобных изделий.

Стальные и другие материалы могут разрушаться, поэтому в целях безопасности пользуйтесь защитными очками и другими средствами индивидуальной защиты.

Устранение неисправностей.

Устранение неисправностей.| 1. Насос не работает. | Загрязнение седел клапанов/износ уплотнительных прокладок. Замените старые уплотнительные прокладки. |

| 2. Насос не создает давление | Воздушная пробка. Откройте выпускной клапан и извлеките узел масломерного стержня. Качните несколько раз ручку насоса и закройте выпускной клапан. Возвратите на место узел масломерного стержня. |

| 3. Насос не устойчив под нагрузкой | Масляной резервуар может быть переполнен или, наоборот, уровень масла в нем ниже нормы. Проверьте уровень масла, вытащив узел масломерного стержня. Доведите уровень масла до необходимого. |

| 4. Насос не опускается полностью | Манжета насоса может быть изношена. Замените манжетный уплотнитель новым. |

З

З

аключение.

В гаражах, авторемонтных мастерских и на станциях обслуживания применяют верстачные, переносные и стационарные гидравлические прессы для выполнения всевозможных прессовых и правочных работ с различными прессовыми насадками.

В данной курсовой работе был рассчитан гидравлический пресс ПГ-10, при небольших габаритах и хороших технических характеристиках он подходит как для условий ремонтных мастерских, так и для крупных предприятий.

Гидравлические системы имеют небольшие габаритные размеры, массу, изготовлены из простых деталей – получили широкое распространение среди гаражного оборудования.

Список использованной литературы.

Список использованной литературы.

Методическое пособие к выполнению курсовой работы по дисциплине «Гидравлические и пневматические системы гаражного оборудования» для студентов специальности 230100 – «Сервис транспортных и технологических машин и оборудования (автомобильный транспорт)» Составитель: доцент Капустин Р.П.

Механизация и автоматизация капитального ремонта колёсных и гусеничных машин. – М.: Машиностроение, 1972. — 414с.

Колесник П.А., Шейнин В.А. Техническое обслуживание и ремонт автомобилей. Учеб. для вузов. — М.: Транспорт, 1985. — 325с.

Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. 5-е изд. Перераб. и доп. — М.: Машиностроение, 1972.

ua.coolreferat.com