Хранение зерна в элеваторе | Блог ХЗЗО

Чтобы хранить зерно, используют элеватор. Это комплекс оборудований, чтобы не просто содержать в себе партии злаковых, а и доводить их до соответствующих кондиций. Качественное оборудование позволяет хранить, чистить, сушить и транспортировать продукт.

Хранилища выбирают для того, чтобы сохранять все качественные показатели продукта. Данное оборудование поможет содержать зерно длительное время без потери своих полезных свойств. Существует несколько разновидностей сооружений, которые выполняют определенные задачи:

- Заготовительные разновидности. Такой комплекс оборудований предназначен для временного хранения зерна. Также его используют, чтобы выполнить первичную обработку: высушить, вычистить и транспортировать злаковый ресурс.

- Базисный тип. Такие сооружения предназначены для более тщательной очистки и хранения в больших количествах однородных партий с целью дальнейшего употребления.

- Перевалочный тип. Используют, чтобы хранить зерно некоторое время. Также данный пункт хранения помогает перегружать продукт с одного вида транспорта на другой.

- Производственный тип. Используют на фабриках по изготовлению муки, комбикормов, круп и тому подобное. Они являются стабильным поставщиком продукта в цехи.

- Фондовые заготовительные комплексы. Используют, чтобы хранить продукцию в течении нескольких лет. За такие хранилища отвечает государство. Содержимое используют, когда необходимо обновить запасы или возникает дефицит.

- Портовые элеваторы. Содержат зерно для обработки высокотехнологическим оборудованием, чтобы отправить в другие страны с помощью морских судов. Также могут служить пунктом приема иностранного продукта.

Устройство элеватора предназначено, чтобы хранить злаковую продукцию в больших количествах небольшое или длительное время. Помимо содержания, пищевой ресурс обрабатывают, чистят и пускают в производство или транспортируют.

Экспертиза для приема и передачи зерна в элеватор

Чтобы злаковые культуры начали хранить в специальных сооружениях, необходимо выполнить экспертизу продукта. Проверить качество можно благодаря аналитическим и органолептическим показателям по ГОСТ, а также стандартным методам.

Основные критерии приема зерновой продукции:

- Зерно должно быть свежим, нормально вызревшим, иметь хороший цвет и быть однородным.

- Нормальный продукт должен обладать мало ощутимым запахом. Наличие постороннего запаха считается недопустимым.

- Вкус нормального зерна должен быть слабовыраженным. Оно должно быть пресным, слегка сладким и со специфическим привкусом.

- Аналитические показатели отвечают за влажность, наличие вредителей, объемную массу и засоренность.

Чтобы передать на хранение в элеватор, заключают договор. Он должен содержать:

- Сроки транспортировки продукции.

- Форму договора, которую заключают в письменном виде между юридическими лицами и гражданами.

- Обязательные пункты для соглашения, чтобы обезопасить стороны от возможных рисков.

Условия хранения зерна на элеваторе

Злаковые имеют свою разновидность и их содержат в разных условиях, поэтому различают следующие методы хранения:

- Хранения насыпью. Это эффективный метод, который позволяет рационально использовать ресурсы, удобно грузить/разгружать транспорт и легко бороться с вредителями.

- Сухой метод. Способ заключается в извлечении влаги из зерна, чтобы легче бороться с насекомыми. Сушка выполняется двумя способами: без использования тепла и с помощью тепловой энергии. Такой метод хорош для длительного хранения зерновых культур.

- Безвоздушный метод. Используется на производствах. Таким образом, можно держать качество на высоком уровне, так как из-за отсутствия кислорода погибают все вредители. Зерно помещается в специальную герметичную емкость, где отсутствует кислород.

- Охлажденный способ. Продукт помещают в оборудование с небольшой температурой в 5-10 градусов. При таких условиях все микроорганизмы или насекомые прекращают свое существование.

Как определяется плата за содержание злаковых культур в элеваторе

Стоимость услуг определяется следующим образом:

- Выполняется расчет амортизации за производственное оборудование для содержания и переработки зерна.

- Учитывается зарплата сотрудникам, которые работают в хранилищах.

- В стоимость входит потребление электроэнергии.

- Затраты на ремонт оборудования и поддержание хранилища в должном состоянии.

Необходимость зернового сепаратора

Для обработки злаковых используют зерновые сепараторы. Харьковский завод зерноочистительного оборудования (ХЗЗО) производит зерновые сепараторы для правильного содержания злаковой продукции в элеваторах. Данное приспособление позволит выполнить первичную обработку и последующие ее стадии. Это важный этап перед тем, как зерно отправят дальше в производство.

Рейтинг: 5/5 — 5 из голосов

grain.cleaning

СОВРЕМЕННЫЙ ЭЛЕВАТОР

Комплекс по переработке и хранению зерна состоит из ряда технологически увязанных объектов, совокупность которых может принципиально отличаться в зависимости от назначения комплекса: элеватор, мельница, комбикормовый завод, крупозавод, маслозавод. Современный элеватор состоит из комплекса оборудования для хранения зерна (металлических емкостей) и транспортного оборудования (норий и конвейеров). Металлические элеваторы комплектуются системами температурного контроля и аэрации. В составе современного элеватора обязательно имеются лаборатория и весовое оборудование для контроля качества и количества поступающего и отгружаемого зерна. В таком элеваторе зерно улучшает свои качественные показатели после его сушки и очистки от примесей.

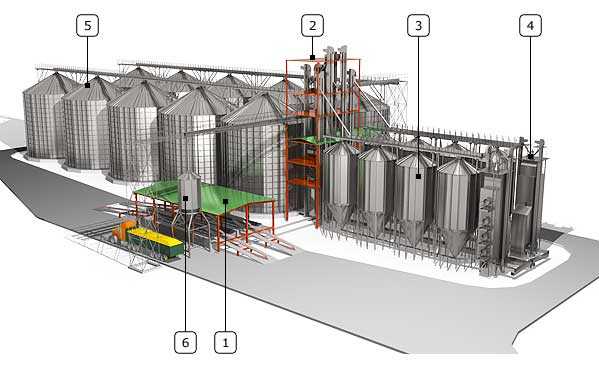

Как правило, комплекс состоит из таких объектов:

— Пункт приёмки зерна из автотранспорта, состоящий из автоопрокидывателя, приемного бункера (завальная яма), транспортёров и норий, системы аспирации пыли. Предназначен для приемки зерна из автомашин с прицепом длиной до 18 м и грузоподъемностью 60 тонн. В зависимости от производительности и технологической схемы комплекса такой пункт проектируют на 1, 2 или более проездов. Производительность пункта приёмки на один проезд определяется технологическим временем разгрузки одной машины (время заезда-выезда, открывание-закрывание бортов, подъём-опускание автоопрокидывателя) и обычно составляет 100-120 т/ч.

— Рабочая башня, в которой располагается очистительное оборудование, является основным технологическим и наиболее ответственным сооружением элеватора. Она предназначена для доставки зерна поступающего от приемных устройств, его очистки и распределения по емкостям или другим объектам комплекса. Конструктивно рабочая башня представляет собой многоэтажное сооружение на основе мощного стального каркаса обшитого профилированными оцинкованными листами. В башне расположено очистительное оборудование (скальператоры, сепараторы), нории (не меньше трёх) для подъема зерна на верхние галереи, очистки и отгрузки, система аспирации, бункерные (поточные) весы.

— Управляемая компьютером современная вакуумная зерносушилка способна работать в автоматическом режиме, поддерживая равномерную заданную влажность зерна на выходе из сушилки благодаря применению новейших передовых технологий сушки.

— Металлические ёмкости для хранения зерна (силосы) установленные на бетонных основаниях с разной вместимостью от 100 до 10000 тонн, расположенные в ряд или другим способом в зависимости от их количества и технологической схемы. В свою очередь ёмкости разделяют на силосы с плоским бетонным основанием и силосы с конусным металлическим днищем. Для вентилирования зерна в силосах с плоским основанием предусматриваются специальные каналы, а в силосах с конусным днищем устанавливается специальная система активного вентилирования. Емкости конструктивно увязаны с верхними и нижними галереями. Верхние галереи состоят из стальных конструкций, опирающихся на стойки и крыши силосов, на которых располагаются транспортеры для загрузки силосов и проходы для обслуживания. Нижние галереи, как правило, выполняются в виде железобетонных тоннелей высотой не менее 2 м в фундаментах силосов и предназначены для размещения в них транспортёров для выгрузки емкостей.

— Устройство приемки-отгрузки зерна в железнодорожные вагоны, позволяющее выгружать одновременно 1, 2, или более вагонов. Оно имеет крытую наземную конструкцию и подземную часть, в которой размещается транспортное оборудование. Для предотвращения образования пыли во время разгрузки/загрузки вагонов устанавливается специальная система аспирации.

— Лаборатория, имеющая в своём распоряжении автоматические пробоотборники и оборудование для экспресс-анализа поступающего зерна, за считанные секунды определяет различные качественные показатели зерна. Обычно размещается в одном корпусе с администрацией элеватора.

— Весовой комплекс, состоящий из автомобильных (длиной 20м) и вагонных электронных весов, предназначен для определения количества принимаемого и отпускаемого зерна.

Какие плюсы дает собственный элеватор?

Экономия на транспортировке зерна. Выбор оптимального месторасположения элеватора в несколько раз сокращает расходы на транспортировку зерна к месту хранения и дальнейшую отгрузку потребителям.

Точность измерений. В элеваторе устанавливаются современные тензометрические весы. Собственник получает информацию на компьютер о поступлении и наличии зерна в режиме реального времени. Это дает возможность избежать «погрешностей» измерения веса, засоренности, влажности, клейковины, чем часто грешат недобросовестные элеваторы. Датчики уровня, расположенные в каждом силосе, позволяют в любой момент времени получить информацию о количестве зерна. Учет веса вместе с автоматизацией дает возможность в реальном режиме времени получать информацию о поступлении и наличии зерна, предотвратить попытки хищений.

Контроль качества. Анализ качественных характеристик зерна (натура, влажность, засоренность, клейковина) с помощью автоматических пробоотборников и электронного оборудования для экспресс-анализа с занесением данных в компьютер.

Экономия на сушке и очистке зерна. Применение современной экономичной сушилки и зерноочистительной техники снижается себестоимость очистки и сушки зерна.

Оперативность.

Низкие затраты на хранение зерна без потерь его качества. Возникающие очаги самосогревания зерна обнаруживаются с помощью системы термометрии и ликвидируются при помощи активного вентилирования в силосах, и переброски зерна из силоса в силос. Переброску зерна из силоса в силос можно совместить с обработкой зерна пестицидами. Обслуживают комплекс по приемке, очистке, сушке, хранению и отгрузке зерна всего несколько человек.

Получение максимальной прибыли. По опыту последних лет цены на зерно к весне возрастают в 1,5 — 2 раза. Имея свой современный элеватор Вы сохраните зерно с минимальными затратами, без ухудшения качества и получите максимальную прибыль.

agroproekt.kz

Зернокомплексы, зерноочистительные комплексы (ЗАВ) и элеваторы зерновые

Производство технологического оборудования и возведение различных по масштабам и задачам зернокомплексов и элеваторов является основным направлением деятельности компании «SmartGrain». Основываясь на опыте и профессионализме сотрудников, компания «SmartGrain» решает задачи по созданию объектов любой сложности.

Компания «SmartGrain» поставляет полностью оснащенные зернокомплексы (зерноочистительные комплексы) и элеваторы зерновые, а также весь спектр технологического оборудования для реконструкции и модернизации действующих объектов различной специализации.

Основные элементы типового зернокомплекса

- Завальные ямы

- Рабочая башня с бункерами отходов

- Блок буферных силосов

- Зерносушилки

- Силосный корпус в составе силосов с плоским дном

- Экспедиторский силос

Видео «Облет зерноочистительного комплекса (3D)»

Зерноочистительные комплексы «СмартГрейн» в зависимости от потребностей заказчика варьируются по производительности, объему хранения, сложности технологической схемы и могут представлять собой как масштабные сооружения элеваторного типа с разветвленной технологической схемой и большим объемом хранения, так и относительно небольшие по размерам и производительности зернокомплексы, являющиеся современной альтернативой устаревшим комплексам типа ЗАВ.

В настоящее время компания «СмартГрейн» активно участвует в переоснащении зерновой отрасли РФ с комплексов типа ЗАВ на современные, высокопроизводительные зернокомплексы.

Описание технологического процесса типового зернокомплекса

Технология, разработанная компанией «SmartGrain», предусматривает непрерывный (нецикличный) принцип работы зернокомплекса, обеспечивая более эффективную загрузку оборудования, снижение простоев, уменьшение энергозатрат, повышая тем самым экономическую эффективность производства.

Логистика зерноочистительного комплекса рассчитана таким образом, чтобы обеспечить одновременный прием 2-х различных культур по 2-м независимым потокам без пересечения маршрутов по следующему алгоритму:

- Приемка

- Предварительная очистка

- Сушка

- Первичная очистка

- Хранение

- Отгрузка.

Отделение приёма зерна с автотранспорта состоит из двух независимых приёмных точек.

После приёмки зерно по транспортерам поступает в рабочую башню на две нории (по одной нории на каждую приемную точку).

Далее зерно подается на две зерноочистительные линии, каждая из которых оснащена скальператором (ворохоочистителем) и решетным сепаратором.

После очистки на скальператорах зерно попадает в буферные ёмкости сырого зерна перед двумя сушилками зерна. В случае высокой засоренности зерна возможен дополнительный проход через сепараторы.

Из буферных емкостей зерно подаётся в две зерносушилки (по одной на каждую линию), где происходит процесс сушки. После сушки зерно направляется в буферные емкости, из которых подается в рабочую башню либо, в случае необходимости, на рециркуляцию.

После сушки в рабочей башне проходит очистка зерна до товарных кондиций на сепараторах, после чего зерно направляется на хранение в силосный корпус.

Хранение осуществляется в силосах с плоским дном, которые оснащены системами аэрации, температурного контроля и механизированной выгрузкой.

После хранения зерно по транспортерам, расположенным в подсилосной галерее, подается в рабочую башню, из которой может быть направлено на отгрузку, перекачку или подработку.

Помимо описанных операций возможен широкий набор других маршрутов, включающих перекачку из силоса в силос, дополнительные проходы по очистке, сушке, отгрузку непосредственно после очистки либо сушки зерна и т.д.

www.smartgrain.ru

52. Характеристика элеваторов, их назначение.

Элеватор-мощное пром. предприятие для приема,обработки,хранения и отпуска зерна.Состоит из 2 основных частей:рабочего здания т силосного корпуса или нескольких корпусов.Зерн.массы хранят в силосах высотой до 30м(а иногда и более), вместимостю обычно 150-600т.Вместимость эл.зависит от их целевого назначения и места постройки;числа,высоты и поперечного сечения солосов.силосы сооружают из монолитного или сборного железобетона.они бывают цилиндр. и прямоуг.При расположении цилиндр. силосов в несколко рядов между ними образуются доп. емкости,т.н. звездочки.При такой высоте силосов загружаемая зерн.масса жолжна обладать хорошей сыпучестью и быть устойчивой при хранении.Поэтомц на хранение загружают только партии сухого зерна или ср. сухости.Высота раб. здания 50-65м.В нем по этажам размещены зерноочист.машины,аспирационные устройства,автоматические весы,а иногда и зерносушилки.У элеваторов неодинакового назначения(заготовительных,перевальных,портовых,на мукомольных заводах)различные технологические схемы.Общий вид схемы:зерн. масса из приемных точек(на хлебоприемном пункте),вагонов или судов полступает в приемную яму.расположенную ниже уровня поверхности земли под раб.зданием.оттуда ковш.нориями(производительностью 100-175 и 350 т/ч каждая) зерно поднимаютв верхнюю часть здания,далее оно попадает на автоматические весы, затем самотеком поступает в зерноочист.машины,располож.на этажах.После этого.если требуется. зерн.массу направляют в сушилку.Очищ.,просуш.зерн.массу снова доставляют на верхние этажи и распред.устройствами направляют на надсилосные транспортеры,кот.перемещают ее в предназначенный силос.Из силоса зерно выпускают самотеком на подсилосный транспортер.Отсюда зерн.массу направляют в спец.отпускные силосы и устройства для погрузки в вагоны или суда.Элеваторы оборудованы централиз.системой управления,осущ. диспетчером с пульта.При эксплуатации выгодны эл. в комплексе со складами.Хранить обработанное зерно в складах дешевле.чем в эл.Поэтому эл.прежде всего используют для обработки зерна,подготовки партий и удобной их отгрузке на длительное хранение или к местам потребления.Чем больше пройдет через эл. зерна,тнм он рентабельнее

53. Подготовка зернохранилищ к приему нового урожая.

Повышенная влажность воздуха в овоще- и плодохранилищах, необходимая для нормального хранения продуктов, способствует развитию в них грибной и бактериальной флоры. Деревянные конструкции хранилищ при этом часто загнивают. Поэтому все без исключения хранилища ежегодно до закладки в них продукции нового урожая подвергаются необходимому ремонту и дезинфекции, а для борьбы с грызунами — дератизации.

Из освободившегося к летнему периоду хранилища выносят имеющиеся в нем инвентарь и машины, разбирают на части закрома и стеллажи, которые также выносят наружу для просушки и дезинфекции. Само хранилище очищают от всех растительных остатков, тщательно очищают потолок и стены. Весь собранный мусор сжигают. Хранилище просушивают путем проветривания. Затем при необходимости проводят текущий или капитальный ремонт. Для борьбы с грызунами щели и норы засыпают битым стеклом или кирпичом, а затем заливают цементом; вентиляционные каналы в камерах затягивают металлической сеткой.

Дезинфицируют хранилища сернистым газом, парами формалина или раствором оксидифенолята натрия. Для создания необходимой концентрации этих веществ хранилища герметизируют: плотно подгоняют оконные рамы и двери, закрывают выходные отверстия вентиляционных каналов, замазывают или заклеивают щели и т. д.

В колхозных и совхозных хранилищах сернистый газ чаще всего получают на месте путем сжигания в хранилище черенковой серы в специальных печках или на противнях, размещаемых на слое песка (в противопожарных целях). Расход серы от 30 до 90 г на 1 м3 помещения хранилища. При дезинфекции сернистым газом из хранилища выносят машины, механизмы и приборы, чтобы не допустить коррозии металлических частей. Дезинфекцию проводят при температуре воздуха не ниже 16-18 ОС. Лучший эффект получается при 20-25 ос

Если на расстоянии менее 300 м от хранилища имеются жилые дома или оно находится в подвальном помещении, то газацию сернистым газом проводить не рекомендуется. В этом случае при¬меняют влажную дезинфекцию 1 % -ным раствором формалина (l л 40 %-ного формалина на 40 л воды). Раствором покрывают все поверхности в хранилище из расчета 0,25-0,30 л на 1 м2.Наиболее эффективным способом обработки хранилищ считается аэрозольный. Неразведенный 40 % -ный формалин аэрозольными генераторами превращается в туман (размер капель формалина около 50 мкм). При этом способе на 1 м2 поверхности расходуется 20-40 мл формалина.

Хорошим дезинфицирующим средством служит также оксидифенолят натрия (препарат Ф-5), сильно действующий на плесени. Рабочий раствор готовят крепостью 2-3 %. Норма расхода 0,3 л на 1 м2 поверхности.

Хранилища, в которые закладывают на хранение семенные фонды картофеля, маточники корнеплодов или капусты, можно дезинфицировать раствором хлорной извести (40 г хлорной извести на 1 л воды), затрачивая 0,25-0,3 л на 1 м2. При хранении продукции, предназначенной на продовольственные цели, хлорную известь применять нельзя, так как ее запах передается продукции.

Обработанные тем или иным препаратом хранилища выдерживают в герметизированном состоянии 2-3 суток, после чего открывают окна и двери, вентиляционные каналы и тщательно проветривают. Затем все поверхности внутри хранилища (кроме пола и окон) белят смесью свежегашеной извести и медного купороса (1,5-2 кг извести и 200 г купороса на ведро воды). добавка последнего предупреждает на длительное время развитие грибной флоры.

Дератизацию хранилищ проводят путем раскладки отравленных приманок (хлеба, зерен пшеницы и др.) с фосфидом цинка или зоокумарином. Для отпугивания грызунов наружные стены хранилищ и почву около них опрыскивают 2% -ным креолином или 2 % -ной суспензией гексахлорана.

После дезинфекции, побелки и дератизации в хранилище вносят приборы (термометры, психрометры), оборудование для обработки продукции, если его дезинфицировали отдельно, и по акту сдают хранилище в эксплуатацию.

Все работы по дезинфекции и дератизации хранилищ следует выполнять, соблюдая правила общественной и личной безопасности, изложенные в специальных инструкциях.

studfiles.net

Энергоэкономный зерновой элеватор (способ и устройство)

Группа изобретений относится к сельскому хозяйству и может быть использовано для длительного хранения зерна и других сыпучих продуктов. Зерновой элеватор включает емкости для зерна, вращающуюся конструкцию типа ротора и систему вентиляции. Вращающаяся конструкция имеет на внутренней стороне спиральные наклонные желоба для свободного перемещения с верхней отметки на нижнюю с последующим раскручиванием ротора. Вращающаяся конструкция типа ротора подвешена на подшипнике и соединена с генератором. Использование группы изобретений обеспечивает получение кондиционного товарного зерна. 2 н.п. ф-лы, 1 ил.

Изобретение относится к сельскому хозяйству и может быть использовано для длительного хранения зерна и других сыпучих продуктов (например, круп различного происхождения).

Уровень техники

Известны различные патенты устройств для хранения зерна [патент РФ №2043706; патент РФ №2056722; патент РФ №2101910, МПК A01F 25/00; патент РФ №2116418, МПК A01F 25/00 A01F 25/22; патент РФ №2122313, МПК A01F 25/08, A01F 12/60, A01F 25/16], но ни один из них не может быть взят в качестве прототипа.

Общими недостатками всех перечисленных патентов является высокое потребление энергии на единицу обрабатываемой продукции.

Целью изобретения является снижение энергопотребления, улучшение условий для получения кондиционного товарного зерна и исключение возможности чрезмерного разогрева зерна при длительном хранении.

Указанные цели достигаются следующим образом.

Предлагаемый элеватор для эффективной работы со стратегическими запасами зерна (или круп) представляет из себя несколько цилиндров, один из которых выполнен как емкость для зерна, другой — как внешняя ограждающая и герметизирующая оболочка или кожух, а между ними выполнена цилиндрическая конструкция с возможностью вращения вокруг вертикальной оси. Особенностью вращающейся цилиндрической конструкции является то, что она выполнена как своеобразный ротор, сочлененный по центральной оси со шнековым (поднимающим зерно) устройством, причем внутренние стенки ротора имеют спирально расположенные желоба. Ротор выполнен подвешенным на подшипнике, расположенном в верхней части опорных конструкций внешнего цилиндра, где сочленен с механизмом привода электрогенератора или самим генератором.

Неподвижная емкость для зерна изготовлена с конусным дном, где находится нижний конец шнекового (или ковшевого для подъема зерна) устройства, причем в корпус шнекового устройства на разных отметках врезаны патрубки воздуходувок для создания направления движения воздуха вверх по спирали. Отличительной особенностью подающегося воздуха является то обстоятельство, что воздух очищен от пыли и спор, а также от отрицательных ионов открытых воздушных пространств, что достигается многослойными матерчатыми фильтрами и некоторыми специальными средствами. Такой преобразованный (деионизированный) воздух снижает жизненные возможности большинства живых организмов (например, мышей и крыс), и они почти не приносят потомства. Более того, схема вентиляции внутреннего объема элеватора устроена по типу многократной рециркуляции с заменой внутреннего воздуха внешним (наружным, свежим) в количестве не более 10 процентов в сутки. Это помогает стабилизировать обменные процессы в зерне на низком энергетическом уровне (схема и особенности вентиляции будут раскрыты в другой заявке).

В емкости для зерна, вдоль вертикальных стен с внутренней стороны, выполнены ковшевые элеваторы (подъемники) для подъема зерна вверх и пересыпке его на спиральные желоба ротора.

Устройство изображено на фигуре 1, где показан внешний кожух 1, внутренняя емкость 2 с ее конусным основанием 3 и боковыми отверстиями 4 для входа потока зерна с вращающегося ротора 5 с его спиральными желобами 6. Внутри емкости для зерна выполнены подъемники 7 для доставки зерна через насадку 8 на спиральные желоба вращающегося ротора.

Конусная часть и цилиндрическая часть емкости для зерна сообщаются с помощью шнекового устройства 9, выполненного с нижним отверстием 10 для захвата зерна в конусной части емкости и верхним отверстием 11 для выброса зерна в цилиндрическую часть емкости.

Конусная часть емкости для зерна разделена с цилиндрической частью воздухонаполненной зоной 12, нижняя часть которой выполнена сплошной, а верхняя выполнена с мелкими перфорациями для постоянной подачи воздуха под избыточным давлением внутрь емкости для зерна и снижения возможности перегрева зерна при длительном хранении.

Корпус вращающегося ротора выполнен с верхней конусной, перфорированной крепежной конструкцией 13, сочлененной с генератором электроэнергии 14 и подвешен на подшипнике 15.

Для приема зерна, соскальзывающего со спиральных желобов ротора, выполнен внешний конус 16 (воронка), соединенный с конусной частью емкости для зерна и с возможностью поступления зерна в конусную часть емкости через соответствующие отверстия.

Емкость для зерна и шнековое устройство выполнены с опорой на дополнительный стабилизирующий фундамент 17.

То есть мы заявляем: «Энергоэкономный зерновой элеватор, включающий емкости для зерна и систему вентиляции, отличающийся тем, что выполнен с вращающейся конструкцией типа ротора, имеющей на внутренней стороне спиральные наклонные желоба для свободного стекания зерна с верхней отметки на нижнюю с последующим раскручиванием ротора, сочлененного с генератором электроэнергии и подвешенном на подшипнике».

Работает устройство следующим образом.

После загрузки (или во время загрузки) зерна из внешнего источника в воронку 16 с использованием вакуумного загрузочного агрегата (не показан) включают пусковое устройство (не показано) для раскрутки ротора 5 электрогенератором 14 или дополнительным двигателем (не показан), а также для включения всех механизмов подъема зерна и его вентилирования в ходе перемещения по элеватору (воздуходувки (не показаны), подъемники 7, шнековое устройство 9). В этот промежуток времени потребляется энергия из сети в объеме 100% необходимой энергии.

После набора ротором 5 необходимой скорости вращения электрогенератор 14, вырабатывая электроэнергию, покрывает около 50% необходимой для работы элеватора энергии.

Способ сушки и хранения зерна

Известны многочисленные устройства и способы для сушки и хранения зерна и сыпучих материалов. В одном из патентов [Способ сушки и хранения зерна и устройство для его осуществления (RU 2275003), МПК A01F 25/08, A01F 25, A01D 41/133] применено активное вентилирование зерна на различных ярусах, что отдаленно напоминает наше изобретение.

Общими недостатками прототипа и других известных способов сушки и длительного хранения является их скрытая или явная, но высокая энергозатратность. Показатель 5,5 кДж/кг испаренной влаги считают малым расходом энергии, тогда как в предложенном изобретении энергозатратность по испаряемой влаге можно снизить до 4 и даже до 3 кДж/кг. Суть процесса уменьшения энергозатратности кроется также и в неоднократном свободном скольжении по спиральным желобам ротора, где зерно без затрат энергии вентилируется окружающим воздухом с увеличением испарения влаги. Этот процесс повторяется периодически.

Кроме того, общепринятые нормы влажности зерна при длительном хранении составляют, к примеру, 14%. Это справедливо, когда зерно длительное время находится в толстом слое. Но в условиях неоднократного (периодического) перемешивания в процессах перемещения до верхних отметок ротора с последующим падением до нижних отметок зерно можно длительно хранить и при влажности много большей, например, 20%. Затраты на испарение влаги из зерна общепринятым методом по сравнению с обычной работой подъемного устройства для перемещения зерна на верхние отметки желобов ротора значительно выше. И имеются возможности их уменьшить.

Процесс охлаждения и высушивания зерна осуществляется следующим образом.

Зерно, попадающее из ковшевых подъемников 7 на спиральные желоба 6 ротора 5, соскальзывает по желобам вниз в воронку 16 и заставляет вращаться ротор 5. Из желобов 6 и воронки 16 зерно попадает через отверстия 4 в конусную часть дна емкости для зерна, где с помощью шнекового устройства 9 захватывается в зоне отверстия 10 и переносится вверх, вытекая из отверстия 11 емкости. Таким образом, происходит двойное перемешивание зерна, причем оно теряет большую часть излишнего тепла и влаги. Движение воздуха в шнековом устройстве 9 снизу вверх по спирали (врезы воздуховодных труб не показаны) помогает транспортировке зерна вверх емкости, снижает травмируемость зерна и способствует дополнительной потере излишка тепла и влаги в зерне.

Важным обстоятельством является то, что в почти герметичном объеме при постоянном перемешивании и движении зерна, воздух постепенно теряет кислород и накапливает углекислый газ. Условия хранения зерна в подобном устройстве приближаются к хранению в бескислородной среде, как упоминается, например, в патенте РФ №2122313. Процесс уменьшения содержания кислорода и увеличения концентрации углекислого газа происходит автоматически без затраты энергии. Условия хранения зерна улучшаются, а условия жизнедеятельности всех живых организмов ухудшаются.

Загрузка зерна из внешнего источника в емкость 2 элеватора происходит вакуумным способом (не показано) в нижнюю коническую часть емкости 3 (или внешнюю воронку 16) с последующим подъемом зерна подъемником (шнековым устройством) 9 и доставкой зерна в цилиндрическую часть 2 емкости для зерна.

Подобный способ хранения зерна позволяет длительно сохранять высокое качество зерновых запасов и сыпучих материалов другого типа, например круп, с сохранением высоких потребительских качеств с минимальными затратами энергии.

То есть мы заявляем: «Способ хранения зерна, отличающийся тем, что в процессе хранения зерно периодически перемещают на спиральные желоба в верхней части вращающегося устройства (ротора) для его стекания вниз конструкции с последующим раскручиванием ротора, причем емкость для зерна, имеющая цилиндрическую и конусную части, разделена воздухонаполненной перегородкой, куда подают воздух при избыточном давлении, а в подъемное шнековое устройство, соединяющее конусную и цилиндрическую части емкости для зерна, также подают воздух при избыточном давлении».

Источники информации

1. Патент РФ №2043706, Зернохранилище.

2. Патент РФ №2056722, Зернохранилище.

3. Патент РФ №2101910, MПK A01F 25/00, Зернохранилище.

4. Патент РФ №2116418, МПК A01F 25/00, A01F 25/22, Зернохранилище.

5. Патент РФ №2122313. МПК A01F 25/08, A01F 12/60, A01F 25/16, Зернохранилище.

6. Способ сушки и хранения зерна и устройство для его осуществления (RU 2275003), МПК A01F 25/08, A01F 25, A01D 41/133.

1. Энергоэкономный зерновой элеватор, включающий емкости для зерна и систему вентиляции, отличающийся тем, что выполнен с вращающейся конструкцией типа ротора, имеющей на внутренней стороне спиральные наклонные желоба для свободного стекания зерна с верхней отметки на нижнюю с последующим раскручиванием ротора, сочлененного с генератором электроэнергии и подвешенном на подшипнике.

2. Способ хранения зерна в элеваторе по п. 1, отличающийся тем, что в процессе хранения зерно периодически перемещают на спиральные желоба в верхней части вращающейся конструкции типа ротора для его стекания вниз конструкции с последующим раскручиванием ротора, причем емкость для зерна, имеющая цилиндрическую и конусную части, разделена воздухонаполненной перегородкой, куда подают воздух при избыточном давлении, а в подъемное шнековое устройство, соединяющее конусную и цилиндрическую части емкости для зерна, также подают воздух при избыточном давлении.

findpatent.ru