Комплекс оборудование элеватора для зерна

Вплоть до середины XIX века пшеницу и другие злаковые культуры хранили в мешках. В 1842-1843 гг. американцы Роберт Данбар и Джозеф Дарт сконструировали автоматизированное сооружение для складирования методом навала. Так появился первый элеватор для зерна. Сейчас хранилища выполняют важные задачи. Это очистка от примесей, сушка и доведение до нужной кондиции.

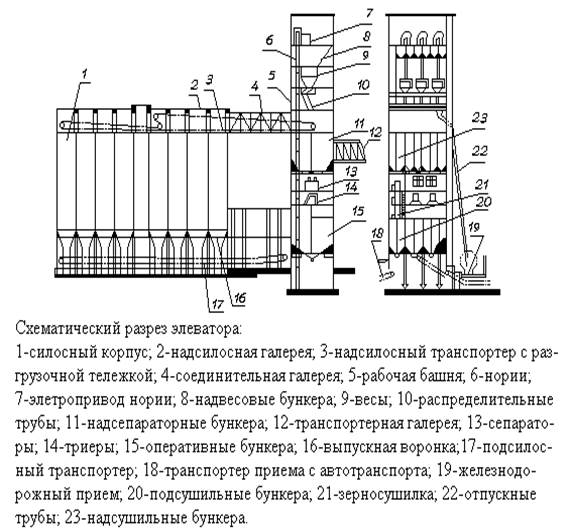

Устройство и принцип работы

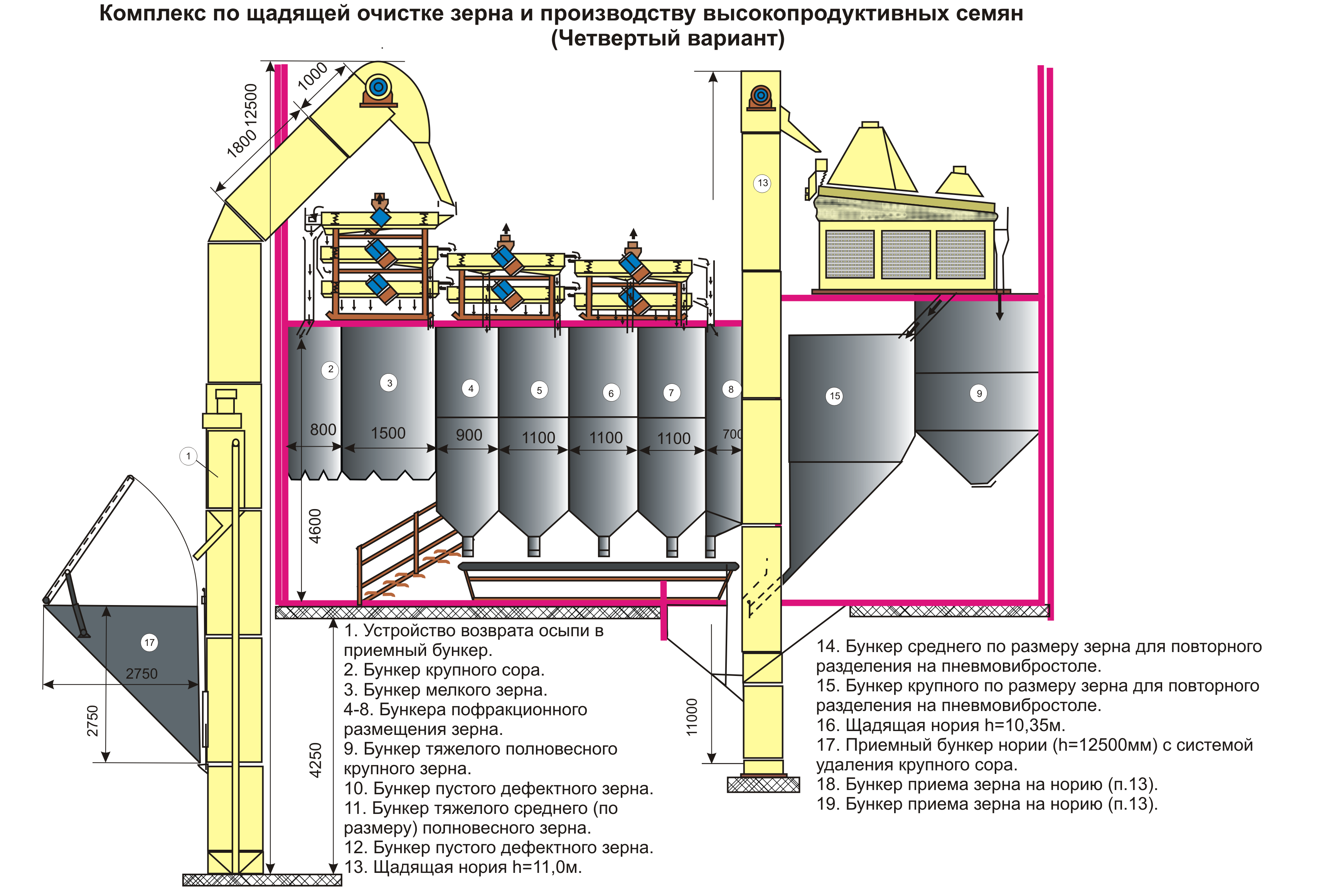

Планировка типового элекватора

Типовой элеватор состоит из шести участков. Их функции остаются неизменными. Но оборудование может отличаться. В одних сооружениях для транспортировки зерна используют пневматику, в других нории — ковшовые подъемники. Сначала предприятие учитывает объем поступившей сельхозпродукции. Для этого грузовой автомобиль или железнодорожные вагоны заезжают на весовую станцию. Лаборанты берут образцы злаковых, а водитель получает квитанцию с точной массой груза. Затем вступают в работу следующие участки:

- Линия приема.

Обычно состоит из комплекса завальных ям. Зерно ссыпают на решетки, потом оно попадает на транспортерную ленту и движется к следующему участку.

Обычно состоит из комплекса завальных ям. Зерно ссыпают на решетки, потом оно попадает на транспортерную ленту и движется к следующему участку. - Отделение очистки. В рабочей башне от злаков отделяют посторонние примеси наподобие мякины, чешуек и мусора. На выходе получается чистый продукт.

- Секция сушки. Включается система обдува горячим воздухом. Из зерна уходит лишняя влага. В таком виде злаки пригодны для длительного складирования.

- Хранилище. Продукция поступает в металлические или бетонные силосы конусообразной формы. Там периодически происходит перемешивание.

- Автомобильный комплекс отгрузки. Машины подъезжают к небольшому конусу. Оператор насыпает в кузов нужный объем зерна.

- Железнодорожная линия. Здесь злаковыми культурами наполняют транспортные вагоны. Принцип тот же, что у автомобильной системы.

В конце пустой транспорт снова встает на весы, чтобы выявить массу тары. Весовщики или бухгалтерия выдают водителю документы и он отправляется в новый рейс. А зерно остается в элеваторе до того момента, пока не отправится на переработку. Высота металлических силосов равна 15 или 11,9 м, а монолитных — до 30 м. Устройство и принцип работы более наглядно представлены на видео:

А зерно остается в элеваторе до того момента, пока не отправится на переработку. Высота металлических силосов равна 15 или 11,9 м, а монолитных — до 30 м. Устройство и принцип работы более наглядно представлены на видео:

Кстати. Зерно может самостоятельно разогреваться до 80°C. Чтобы этого не случилось, внутри силосов размещены установки для перемешивания.

Виды элеваторов

У каждого сооружения своя задача. Поэтому элеваторы можно разделить на группы по назначению:

|

Наименование |

Описание |

Объем, тыс. тонн |

|

Перевалочные |

Из названия понятно, что это транзитные пункты. На них злаковые культуры перегружают с одного вида транспорта на другой. Например, с водного на железнодорожный или автомобильный |

100 |

|

Базисные |

Их используют для складирования оперативных запасов зерна, которые нужны для текущего потребления. |

100 |

|

Заготовительные |

Первичные сооружения. Сюда поступают партии злаковых от заготовителей. Продукцию очищают от примесей и просушивают. Потом отправляют для дальнейшей переработки |

15-100 |

|

Производственные |

Сооружения, которые возводят рядом с перерабатывающими комплексами. Это могут быть мукомольные комбинаты. Зерно поступает на завод крупными партиями, хранится в силосах |

150-200 |

К сведению. Есть еще портовые зернохранилища. Они принимают импортную и местную продукцию, а также отгружают ее на экспортные сухогрузы.

Технологический транспорт

Элеваторы состоят как минимум из шести участков. Между ними нужно обеспечить бесперебойную связь. Иначе технологический процесс остановится.

Между ними нужно обеспечить бесперебойную связь. Иначе технологический процесс остановится.

Ленточный конвеер

Чтобы этого не произошло, в составе сооружения применяют системы доставки:

- Пневматический транспорт. Зерно перемещается между участками по изолированным трубам за счет действия направленного воздушного потока.

- Скребковые транспортеры наклонного и горизонтального типа. Внутри неподвижного желоба движутся скребки, захватывая сыпучую продукцию.

- Нории. Вертикальные ковшовые погрузчики. Другое название — ковшовые элеваторы. Поднимают зерно наверх.

- Самотеки. По полому желобу продукция движется за счет силы тяжести. Поток регулирует система заслонок.

- Шнековые транспортеры. Заподачу сыпучих материалов отвечают металлические шнеки с винтовым расположением скребков.

В составе комплексов еще есть рукава и шланги. По ним зерно отправляется в силосы для дальнейшего хранения.

Характеристики зерна

Элеваторы созданы для складирования сыпучих материалов. Но не только. Во время хранения злаковым культурам придают такие характеристики, чтобы обеспечить длительные сроки годности. Плохое оборудование или ошибки в технологической цепочке способны свести на нет все преимущества хранилища.

Но не только. Во время хранения злаковым культурам придают такие характеристики, чтобы обеспечить длительные сроки годности. Плохое оборудование или ошибки в технологической цепочке способны свести на нет все преимущества хранилища.

Проба зерна в лотке

Вот основные характеристики:

- Влажность в пределах 14 %. После сбора урожая в зерне много «воды» — от 20 % и выше. Это создает идеальную питательную среду для появления микроорганизмов. Бактерии и грибки портят продукцию. Поэтому ее высушивают в соответствующей секции.

- Засоренность не больше 2 %. Высокое содержание примесей наподобие шелухи, мякины и половы забивает сетки пылеуловителей и систему вентиляции. Зерна от плевел отделяет оборудование рабочей башни. Все лишнее не попадает в силосы и сохраняет их объем.

- Максимальная однородность зерен. Если смешать сыпучую продукцию разных фракций, она не будет равномерно сохнуть. Поэтому на элеваторах злаки просеивают через сита с сеткой разного диаметра.

Каждый вид продукции поступает в отдельный силос.

Каждый вид продукции поступает в отдельный силос.

Чтобы обеспечить достойные характеристики продукции, нужно качественное оборудование. Камнеотделители, вибрационные грохоты и все для переработки зерна можно заказать в компании Bayannur Yongming Machinery Manufacturing Co., Ltd.

Популярные категории:

- Оборудование

Все категории

Зерновая нория — это ковшовый элеватор для производства комбикорма

Нории для зерна разрабатывают с вниманием ко всем особенностям производства комбикорма. По сравнению с элеваторными и мельничными нориями, комбикормовые имеют особые параметры головок, башмаков, размеры шахт, вид ковшей и лент.

Преимущества использования ковшовой ленточной нории

Среди плюсов использования ковшового элеватора отмечают:

-

Способность транспортировать сыпучие материалы на большую высоту;

-

Малые энергозатраты;

-

Компактность устройства;

-

Бережное перемещение зерномассы или гранул без их дробления;

-

Надежная и долговечная конструкция;

-

Простота работы и обслуживания подъемника;

-

Доступные цены.

В основном нории для зерна используют из-за того, что с ними легко справится любой работник или механик. К недостаткам данной конструкции можно отнести:

- Необходимость прочистки всех емкостей при переходе на другой вид сырья;

- Необходимость аспирации в случае, если образуется зерновая пыль.

Разновидности норий

-

Цепные и ленточные: в зависимости от носителя ковшей. Принцип их работы аналогичен: для прокатывания ленты в головке и башмаке используются барабаны, для хода цепей – звездочки.

-

Тихоходные и быстроходные: движущиеся со скоростью, соответственно до 1 м/с и от 1 до 4 м/с.

-

С сомкнутыми и расставленными ковшами: емкости крепятся строго друг за другом или на расстоянии.

Устройство зерновой нории

Ковшовый элеватор состоит из следующих элементов:

Головка нории – это верхняя часть устройства, которая имеет большую и малую крышки. Они направляют движение зерна после подъема. К головке подводятся обе шахты, по которым движутся ковши, как только они подходят к верхней точке, зерно высыпается в выпускное отверстие. Конструкция рассчитана так, что зерновой поток полностью попадает в выпуск, а падение его в шахту вниз предотвращается наличием шибера, который имеет минимальный зазор до опускающегося вниз ковша. Также в верхней части находятся привод и приводной барабан, регулирующий ход ленты.

Башмак – это нижняя часть нории, она предназначается для загрузки и выгрузки зерновых масс. В него через окошки засыпается зерно. Внутри башмак состоит из крышки, стенок, штока, шибера, люка, а также натяжного барабана на штоке, который натягивает ленту. Натяжной барабан бывает со сплошным ободом, а также решетчатый или с отрытым ротором и 10-12 лопастями.

Башмак – это опора всей конструкции, он выполняется с прочным корпусом из стального листа от 2 до 5 мм толщиной. Шибер внизу башмака обеспечивает удобную очистку и разгрузку нижней части. Также в башмаке предусмотрен люк для обслуживания натяжного барабана.

Шахты (или трубы) – это полости со стальными стенками, которые ограждают ковши и их содержимое от внешних воздействий.

Привод расположен в головке, он состоит из мотора, передачи и редуктора. Редуктор цилиндрического типа подсоединяется к электродвигателю посредством клиноременной передачи.

Лента нории натянута между приводным и натяжным барабанами. Ее назначение – тянуть груз вверх. Ковши крепятся к ней при помощи болтов. Лента ковшового элеватора имеет малое сопротивление движению и большую устойчивость на разрыв, а также бесшумно движутся.

Они имеют от 3 до 8 прокладок из специальной ткани с разрывным усилием 60-80 кг на см ширины.

Скорость движения оптимизируют согласно объемному весу перемещаемых материалов. Для работы со влажным сырьем используются ленты с резиновыми обкладками с двух сторон. Ширина полотна на 2,5-5 см больше габаритов ковшей и на 2,5 – 5 см меньше ширины барабанов. Таким образом, в случае перекоса ленты ковши не сталкиваются со стенками и не защемляются.

Норийные ковши изготавливаются из стали, пластика, полимеров. Их располагают с различным интервалом в зависимости от ширины ленты. Форма должна обеспечить полную загрузку и разгрузку емкостей при переворачивании.

Ленточная ковшовая нория также имеет ряд датчиков: текущую скорость, температуру подшипников и сход ленты. Так, например, датчик скорости сообщает об изменении скорости подачи, которое может свидетельствовать о неполадках в механизме. Такое может произойти из-за забивания участков сырьем, попадания в шахту постороннего предмета, разрыв ленты. Если это происходит, датчик пошлет команду на электрощит, и ход остановится.

Если это происходит, датчик пошлет команду на электрощит, и ход остановится.

Принцип работы нории довольно прост: после включения привода начинает вращаться приводной барабан, который начинает двигать ленту. В башмак внизу поступает зерно, оно наполняет ковши, которые устремляются вверх. На верхней точке головки они переворачиваются, а их содержимое выбрасывается в выпуск, по обратной шахте они идут уже пустыми, вверх дном.

Производитель норий для зерна АЛБ Групп

Компания АЛБ Групп ведет производство норий для зерна НЗ и другого комбикормового оборудования. На рынке СНГ действует много производителей ковшовых элеваторов, и устройство зерновой нории по принципу везде одинаково. Тем не менее, качество и материалы изготовления могут отличаться.

У зерновых ковшовых норий производства ALB Group имеются определенные преимущества среди подобной продукции.

Прежде всего, мы профессионально подбираем параметры подъемника под нужды клиента. Для разных видов сырья может требоваться особая форма ковшей, и стандартное решение подходит не везде.

Для разных видов сырья может требоваться особая форма ковшей, и стандартное решение подходит не везде.

Производительность наших элеваторов варьируется от 5 до 100 тонн в час, высота может достигать 30 метров, а мощность мотор-редуктора — от 1,1 до 4 кВт.

Наши стандартные нории оборудованы пластиковыми ковшами и лентой БКНЛ (металл – сталь 3). В зависимости от пожеланий заказчика мы изготовим подъемник из нержавеющей стали, оцинкованной стали, заменим стандартную ленту пищевой, выполним ковши из металла, а также установим датчик контроля схода ленты.

Кроме того, наши ковшовые элеваторы нории от АЛБ Групп отличает:

-

Выносливая, универсальная конструкция;

-

Равномерность в подаче сырья;

-

Бережная транспортировка зерна без дробления;

-

Коррозийная устойчивость;

-

Низкое энергопотребление;

-

Оптимальное предложение по цене-качеству.

Заказывайте зерновые ленточные нории НЗ в АЛБ Групп через контактную форму, или по телефону +7 (495) 769-38-97.

Мониторинг опасностей для элеваторов

A Современная и динамичная система мониторинга безопасности.

Откройте для себя полную современную систему, предназначенную для постоянной защиты вашего оборудования для обработки сыпучих материалов. Систему M-Jet можно точно настроить для мониторинга, управления и анализа всех дефектов, а также для составления отчетов о производительности ваших машин в режиме реального времени. Доступ к информации возможен днем и ночью по всему миру прямо на ваш ноутбук, планшет или мобильный телефон. Предлагая полный спектр оборудования для мониторинга опасностей и обеспечения безопасности для установки до 120 конвейеров, наши клиенты получают самое экономичное решение, доступное на рынке.

Устройства контроля опасности M-Jet

СИСТЕМЫ M-JET специально разработаны в качестве системы раннего предупреждения для оповещения объектов о потенциальных источниках воспламенения от взрыва. Устройства мониторинга опасностей способны точно отслеживать, управлять и анализировать производительность, условия эксплуатации и горячие точки, которые могут привести к дополнительному повреждению оборудования, дорогостоящему ремонту и опасности взрыва. Отчеты с данными включают опасности, связанные с регулированием скорости, несоосностью, регулированием уровня и дросселирования, температурой подшипников и двигателя.

Устройства мониторинга опасностей способны точно отслеживать, управлять и анализировать производительность, условия эксплуатации и горячие точки, которые могут привести к дополнительному повреждению оборудования, дорогостоящему ремонту и опасности взрыва. Отчеты с данными включают опасности, связанные с регулированием скорости, несоосностью, регулированием уровня и дросселирования, температурой подшипников и двигателя.

Узнать больше

Опции контроллера движения

Контроллеры движения специально разработаны для управления постоянной скоростью вращающегося вала. Он часто устанавливается на ковшовых элеваторах, цепных конвейерах, смесителях, шлюзах и т. д.

VIGIRO® IP26 включает счетчик импульсов, который либо подключается к предустановленной машине, либо к независимому защитному модулю для определения номинальной частоты импульсов при выход.

VIGIRO® SV26 был разработан для контроля постоянной скорости вращающегося вала для обнаружения любой неисправности в случае опасной пониженной скорости.

Узнать больше

Системы выравнивания лент

VIGIBELT® TOUCH — это датчик бокового перемещения, который определяет выход из строя лент лифта или конвейерных лент, а также биение подъемного шкива. Он реагирует на давление ремня, соприкасающегося с передней поверхностью датчика.

VIGIBELT CDM80C® — это система выравнивания ленты лифта, которую необходимо установить на лифте, чтобы избежать любого трения между лентой и внутренними сторонами опоры лифта.

Узнать больше

Датчики температуры подшипников

Датчики температуры подшипников VIGITHERM доступны в двух вариантах. Оба являются датчиками PT 100 класса B, сертифицированными ATEX, которые могут быть подключены непосредственно к центральной зоне управления или к монитору опасности M-JET+.

VIGITHERM GST 100 LG соответствует требованиям ATEX, зона 21, пыль.

VIGITHERM GST 100 HX соответствует требованиям ATEX, зона 20, постоянная запыленность.

Узнать больше

Датчики уровня и дроссельные датчики

VIGIMAT DNC 30 представляет собой индикатор уровня и емкостной детектор заторов. Устройства VIGIMAT DNC 30 могут быть подключены непосредственно к центральному диспетчерскому пункту или к монитору опасностей M-JET+.

Узнать больше

Оборудование для обработки зерна | Honeyville Metal, Inc.

Сегодня мы проектируем, поставляем и устанавливаем наши системы в семеноводческих хозяйствах, комбикормовых заводах и лесоперерабатывающих предприятиях по всему миру. Мы также производим почти все компоненты системы Honeyville Metal собственными силами. Продукция для обработки зерна включает ковшовые элеваторы, распределители, скребковые конвейеры, винтовые конвейеры, мостки и опорные башни. Продукты для сбора пыли включают вентиляторы, циклоны, фильтры, воздушные шлюзы и бункеры для хранения, а наши предприятия мирового класса оснащены новейшим металлообрабатывающим оборудованием, включая оборудование с ЧПУ для резки, штамповки и формовки стали.

Продукция для обработки зерна включает ковшовые элеваторы, распределители, скребковые конвейеры, винтовые конвейеры, мостки и опорные башни. Продукты для сбора пыли включают вентиляторы, циклоны, фильтры, воздушные шлюзы и бункеры для хранения, а наши предприятия мирового класса оснащены новейшим металлообрабатывающим оборудованием, включая оборудование с ЧПУ для резки, штамповки и формовки стали.

Ковшовые элеваторы Honeyville доступны в семи различных моделях с производительностью от 1350 BPH до 32,… больше

Платформы главного элеватораПлатформы главного элеватора Honeyville предназначены для обслуживания головки ковшового элеватора и компоненты. Оцинкованная конструкция удлиняется … больше

Платформы распределителяПлатформа распределителя устанавливается на ковшовый элеватор Honeyville и обеспечивает доступ к нижней части распределителя. Это … еще

Опорные башни ковшового элеватораХАРАКТЕРИСТИКИ: Сварная конструкция для точной сборки на месте болтами 20-футовые вертикальные модули с дополнительными 5-футовыми, 10-футовыми или … больше

Горизонтальные скребковые конвейерыHoneyville Gentl-Flow Drag Конвейер полностью изготовлен из оцинкованной стали для обеспечения длительного срока службы и минимального обслуживания в конце … далее

Наклонные скребковые конвейерыНаклонный скребковый конвейер Honeyville Gentl-Flow полностью изготовлен из оцинкованной стали для обеспечения длительного срока службы и минимального обслуживания в течение … более

Convine Trag Conteyors (промышленные серии)Промышленные серии Honeyville Industrial Series Series Conveyors доступны в четырех различных моделях с возможностями от 5500 до бай / ч… больше

Bin разгрузка конвейеров. Разгрузочный конвейер Honeyville Bin. альтернатива винтовым конвейерам трубчатого типа, которые … больше

Разгрузочный конвейер Honeyville Bin. альтернатива винтовым конвейерам трубчатого типа, которые … больше

Дистрибьютор Honeyville является одним из наших ведущих продуктов в области оборудования для обработки зерна. Они доступны со следующими вариантами дизайна: … больше

Дверные платформы дистрибьютораДверная платформа дистрибьютора Honeyville крепится к дверной раме, обеспечивая доступ к дистрибьюторам Honeyville на месте. … больше

Управление распределителемРаздатчики Honeyville доступны с тремя различными вариантами управления; Управление трубами, управление кабелями и Электронное управление позиционированием («… больше

Конвейерные опорыКонвейерные опоры Honeyville 4624C, иногда называемые «подиумом», предназначены для поддержки вашего скребкового конвейера… больше

ЛюкЛюк Honeyville обеспечивает проход между строениями. Он имеет ширину 24 дюйма с оцинкованной дорожкой для захвата и доступен в … больше

Опорные башниОпорные башни Honeyville предназначены для установки с конвейерными опорами Honeyville или люками, когда расстояние составляет … больше

Боковые стойкиБоковые стенки бункера Honeyville Башню можно установить с опорой конвейера или люком, когда … больше

U-образные шнекиФланцевые U-образные шнековые транспортеры Honeyville — это продукт, который был установлен на нашей линии обработки зерна для заполнения … больше

Трубчатые шнеки Шнеки разгрузки бункера и распределительные шнеки Honeyville доступны в различных размерах и конфигурациях. Перевозите ли вы сухие корма… больше

Перевозите ли вы сухие корма… больше

Квадратные бункеры для сыпучих кормов Honeyville обеспечивают большую вместимость при меньшей высоте наполнения. Эти полностью стальные баки не впитают … подробнее

Круглые кормосборники эконом-классаКруглые кормосборники эконом-класса Honeyville предлагают именно это, экономичный способ хранения кормовых продуктов. С … больше

Затворы с реечной передачейНаправляющие с реечной передачей от Honeyville имеют плоские квадратные отверстия размером от 8 до 24 дюймов. Разработан с … больше

Клапаны и коробки с подушкамиДвухходовые и трехходовые клапаныHoneyville производит несколько типов клапанов с квадратными фланцами. Клапаны доступны с 6″, … больше

Регулируемые колена и фланцевые хомутыПриклады Honeyville диаметром 6″, 8″, 10″, 12″ и 14 дюймов Регулируемые коленчатые сегменты и фланцевые хомуты.&… больше много различных применений, включая, помимо прочего, вход на Honeyville&… больше

Ямовые бункеры Ямные бункеры для наклонных скребковых конвейеров доступны в различных размерах, чтобы удовлетворить ваши потребности в разгрузке зерна.

Обычно состоит из комплекса завальных ям. Зерно ссыпают на решетки, потом оно попадает на транспортерную ленту и движется к следующему участку.

Обычно состоит из комплекса завальных ям. Зерно ссыпают на решетки, потом оно попадает на транспортерную ленту и движется к следующему участку.

Каждый вид продукции поступает в отдельный силос.

Каждый вид продукции поступает в отдельный силос.