Устройство доменной печи | Металлургический портал MetalSpace.ru

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо. Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится. Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Для обеспечения непрерывной подачи и выпуска такого большого количества материалов необходимо, чтобы конструкция печи была проста и надежна в работе в течение длительного времени. Доменная печь снаружи заключена в металлический кожух, сваренный из стальных листов толщиной 25 – 40 мм. С внутренней стороны кожуха находится огнеупорная футеровка, охлаждаемая в нижней части печи с помощью закладываемых специальных холодильников – металлических коробок, внутри которых циркулирует вода. В связи с тем, что для охлаждения печи требуется большое количество воды, на некоторых печах применяют испарительное охлаждение, сущность которого состоит в том, что в холодильники подают воды в несколько раз меньше, чем при обычном способе. Вода нагревается до кипения и интенсивно испаряется, поглощая при этом большое количество тепла.

Доменная печь снаружи заключена в металлический кожух, сваренный из стальных листов толщиной 25 – 40 мм. С внутренней стороны кожуха находится огнеупорная футеровка, охлаждаемая в нижней части печи с помощью закладываемых специальных холодильников – металлических коробок, внутри которых циркулирует вода. В связи с тем, что для охлаждения печи требуется большое количество воды, на некоторых печах применяют испарительное охлаждение, сущность которого состоит в том, что в холодильники подают воды в несколько раз меньше, чем при обычном способе. Вода нагревается до кипения и интенсивно испаряется, поглощая при этом большое количество тепла.

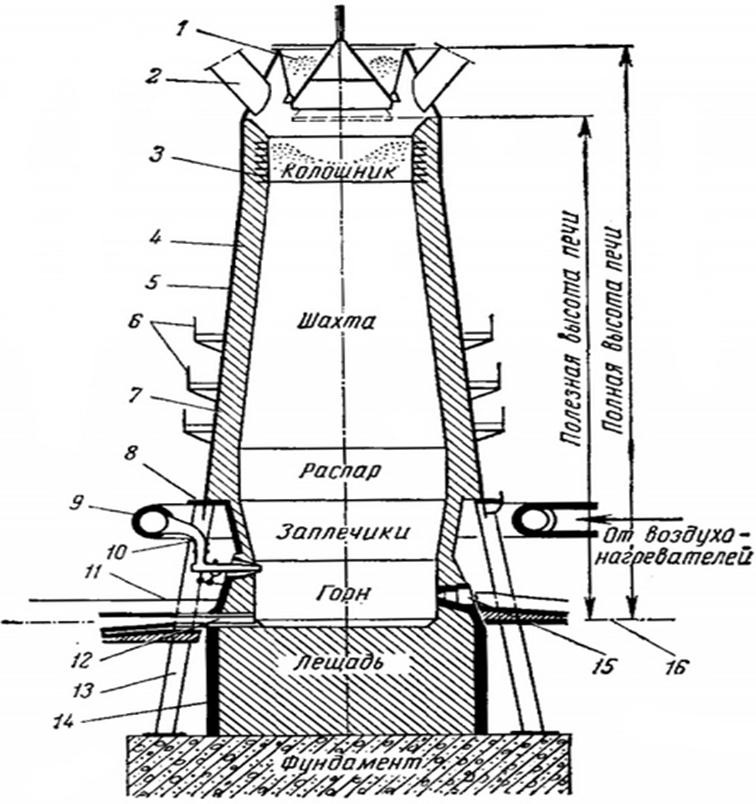

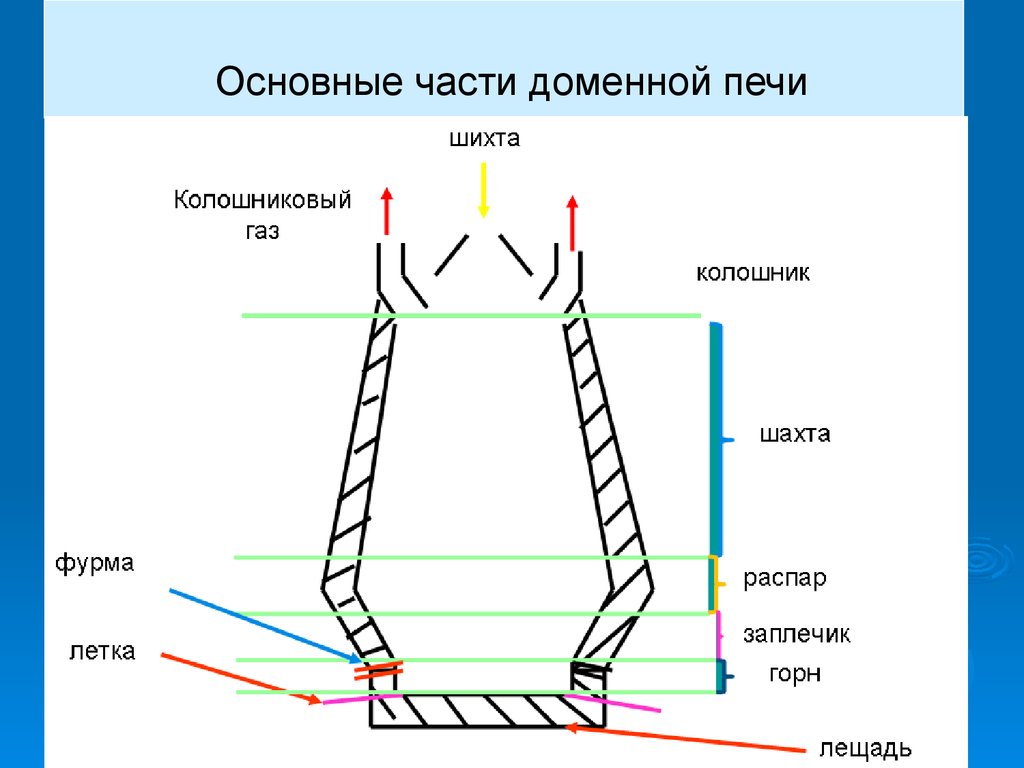

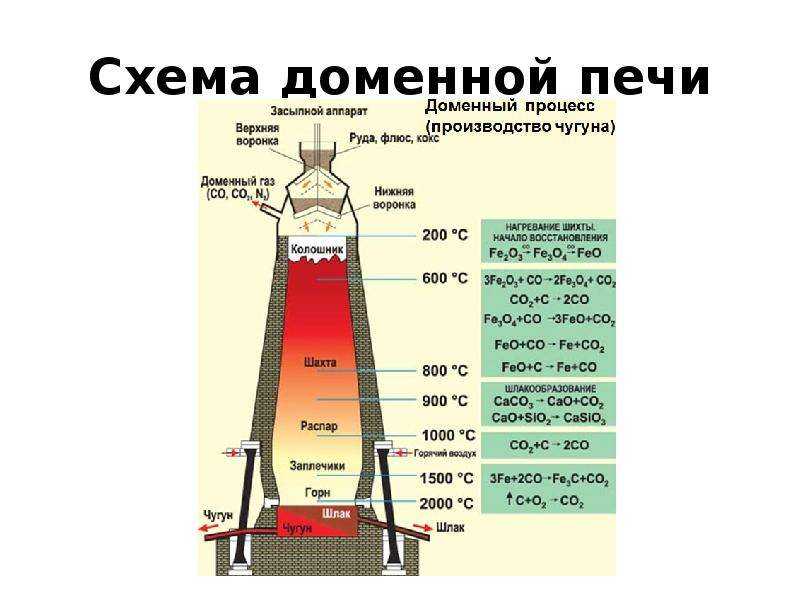

Внутреннее очертание вертикального разреза доменной печи называют профилем печи. Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

Колошник

Это верхняя часть доменной печи, через которую осуществляется загрузка шихтовых материалов и отвод доменного или колошникового газа.

Шихтовые материалы обычно подаются на колошник печи с одной стороны. В результате, в воронке малого конуса образуется откос. Длительная Работа доменной печи с перекосом уровня шихты недопустима. Для устранения этого явления приемная воронка и малый конус сделаны вращающимися. После загрузки шихты воронка вместе с конусом поворачивается на угол кратный 60, благодаря чему после разгрузки нескольких подач неравномерность полностью устраняется.

На современных печах могут устанавливаться более сложные по конструкции засыпные аппараты. Вместо большого конуса устанавливается вращающийся желоб, угол наклона которого может регулироваться. Такая конструкция позволяет изменять место подачи материалов по диаметру колошника.

В процессе доменной плавки образуется большое количество газа, который отводится из колошниковой части печи. Такой газ называют колошниковым. Газ содержит горючие составляющие СO и Н2 и, поэтому, используется как газообразное топливо в металлургическом производстве. Кроме того, проходя через столб шихты, газ захватывает мелкие частицы железосодержащих материалов, образуя так называемую колошниковую пыль. Пыль улавливается в специальных газоочистителях и используется как добавка к шихте при агломерации или получении окатышей.

Шахта

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов. Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Распар

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Заплечики

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Горн

Это нижняя цилиндрическая часть печи, где осуществляются высокотемпературные процессы доменной плавки. В горне происходит горение кокса и образование доменного газа, взаимодействие между жидкими фазами, накопление жидких продуктов плавки (чугуна и шлака) и периодический их выпуск из печи. Горн состоит из верхней или фурменной части и нижней или металлоприемника. Подину металлоприемника называют лещадью.

Горн состоит из верхней или фурменной части и нижней или металлоприемника. Подину металлоприемника называют лещадью.

В нижней части горна расположены чугунные и шлаковые летки, представляющие собой отверстия для выпуска чугуна и шлака. После выпуска чугуна летку закрывают специальной огнеупорной массой при помощи так называемой пушки, которая представляет собой цилиндр с поршнем. Перед открытием чугунной летки пушку заполняют леточной огнеупорной массой. После окончания выпуска чугуна пушку подводят к летке, и с помощью поршневого механизма леточная масса выдавливается из пушки и заполняет леточный канал. Для вскрытия чугунной летки служит специальная бурильная машина, которая рассверливает в леточной массе отверстие, по которому выпускают чугун.

Шлаковые летки располагаются на высоте 1500 – 2000 мм от уровня чугунной летки и закрываются с помощью шлакового стопора, представляющего собой стальной шток с наконечником. Выходящие из доменной печи чугун и шлак направляются по желобам в чугуновозные и шлаковозные ковши. В настоящее время шлак в основном выпускается вместе с чугуном и отделяется от чугуна специальным устройством на желобе печи.

В настоящее время шлак в основном выпускается вместе с чугуном и отделяется от чугуна специальным устройством на желобе печи.

Шлак, вытекающий из доменной печи через чугунную летку, отделяется от чугуна на желобе печи с помощью разделительной плиты и перевала, выпол-няющих роль гидравлического затвора. Чугун, имеющий высокую плотность, проходит в зазор под разделительной плитой, а более легкий шлак отводится в боковой желоб.

При необходимости поставки чугуна другим предприятиям его разливают в слитки (чушки) массой 30 – 40 кг на специальной разливочной машине.

В верхней части горна на расстоянии 2700 – 3500 мм от оси чугунной летки по окружности горна с равными промежутками устанавливаются воздушные фурмы, через которые подают в печь нагретое до 1100 – 1300 °С дутье, а также природный газ и другие топливные добавки (мазут, пылеугольное топливо). Каждая доменная печь обеспечивается дутьем от своей воздуходувки. Нагрев дутья осуществляется в воздухонагревателях регенеративного типа, когда под действием тепла сжигаемого газа вначале нагревается насадка воздухонагревателя из огнеупорного кирпича, а затем через нее пропускается воздух, забирающий тепло от насадки.

Таблица 1 – Размеры печей

| Размеры, мм | Полезный объем печи, м3 | ||

|---|---|---|---|

| 2000 | 3000 | 5000 | |

| Диаметр: | |||

| горна | 9750 | 11700 | 14900 |

| распара | 10900 | 12900 | 16300 |

| колошника | 7300 | 8200 | 11200 |

| Высота: | |||

| полная | 32350 | 34650 | 36900 |

| полезная | 29200 | 32200 | 32200 |

| горна | 3600 | 3900 | 4500 |

| шахты | 18200 | 20100 | 19500 |

Размеры каждой части печи должны быть увязаны между собой и находиться в определенных соотношениях с размерами других частей печи. Профиль печи должен быть рациональным, при котором обеспечиваются важнейшие условия доменного процесса:

Профиль печи должен быть рациональным, при котором обеспечиваются важнейшие условия доменного процесса:

- плавное и устойчивое опускание шихтовых материалов;

- выгодное распределение встречного газового потока;

- благоприятное развитие процессов восстановления и образование чугуна и шлака.

Основными величинами, характеризующими размеры рабочего пространства, являются полезный объем печи и полезная высота. Они включают высоту и объем, заполненные материалами и продуктами плавки. При определении этих параметров за верхний уровень берется отметка нижней кромки большого конуса засыпного устройства в опущенном положении, а нижнем уровнем является уровень оси чугунной летки.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Принцип работы печи: доменной, мартеновской, конвекционной

Принцип работы доменной печи

- Принцип работы доменной печи

- Устройство доменной печи

- Устройство мартеновской печи

- Как работает мартеновская печь

- Что такое конвекционная печь

- Принцип работы конвекционной печи

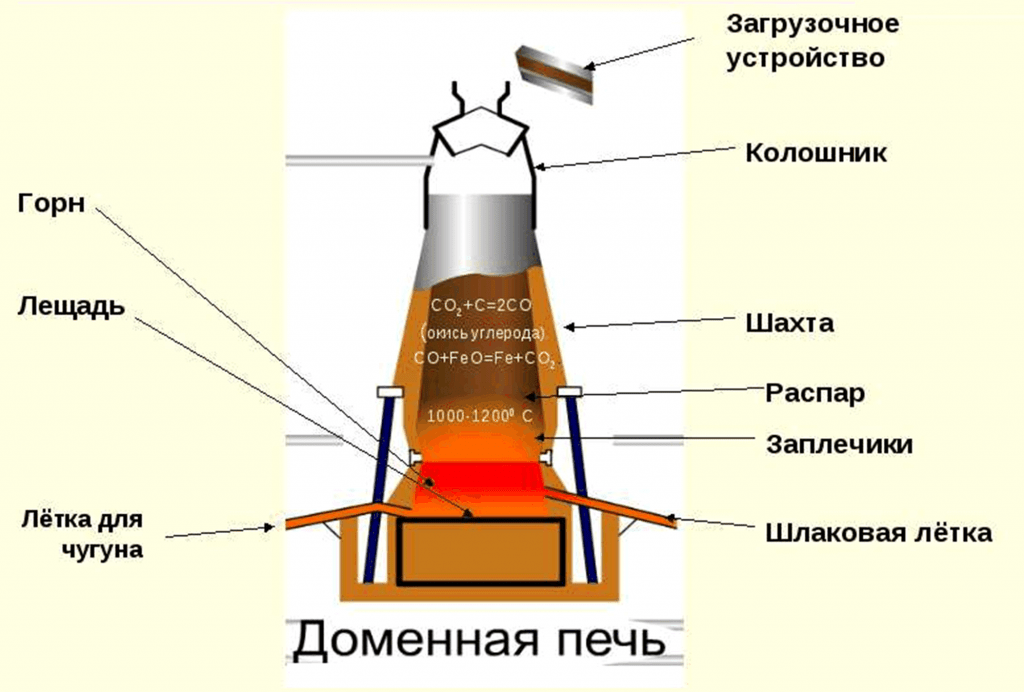

Рассмотрим, что такое доменная печь. Выплавку чугуна в крупных масштабах невозможно осуществить без мощных, габаритных печей. Доменная печь – это большой и сложный комплекс, который обслуживается большим количеством вспомогательных систем (Рис. 1). Доменная печь является вертикальной конструкцией, характеризующейся конусообразным форменным исполнением, нижняя часть которого расширяется. Печь шахтного типа, работающая на противотоке, предназначена для плавильных процессов.

Выплавку чугуна в крупных масштабах невозможно осуществить без мощных, габаритных печей. Доменная печь – это большой и сложный комплекс, который обслуживается большим количеством вспомогательных систем (Рис. 1). Доменная печь является вертикальной конструкцией, характеризующейся конусообразным форменным исполнением, нижняя часть которого расширяется. Печь шахтного типа, работающая на противотоке, предназначена для плавильных процессов.

Для непосредственной эксплуатации доменной печи необходим следующий спектр материалов:

- Железная руда или обогащенный рудный материал;

- Кокс каменноугольного происхождения;

- Известняковый флюс.

Данные компоненты подаются порциями в верхний конструкционный элемент печи, где происходит процесс их оседания и последующей переработки. Далее производится спуск шлака и выпуск расплавленного чугуна (Рис. 2).

2).

Принцип работы печи доменного типа базируется на непрерывном процессе. Это и обусловливает высокие показатели производительности. Работа осуществляется в круглосуточном порядке. Ремонтно-восстановительные работы производятся каждые 3-12 лет. Суммарная продолжительность эксплуатационного периода приравнивается к 100 годам, а при должном уровне обслуживания – и больше.

Устройство доменной печи

Доменная печь — габаритное сооружение, которое в высоту может достигать 70 м и весом около 35000 т. Снаружи печь покрыта стальным кожухом с толщиной стенок от 4 см, который постоянно охлаждается при помощи холодильных камер с циркулирующей в них водой. Изнутри домна выложена огнеупорным кирпичом. Вся конструкция установлена на прочный железобетонный фундамент.

С помощью засыпного аппарата подаются необходимые материалы, которые по мере расплава опускаются вниз, а их место занимают новые порции. Образующиеся газы, имеющие высокую температуру, выводятся посредством трубопроводов и используются для нагрева свежего потока воздуха, который подается в доменную печь для наддува.

Образующиеся газы, имеющие высокую температуру, выводятся посредством трубопроводов и используются для нагрева свежего потока воздуха, который подается в доменную печь для наддува.

Устройство мартеновской печи

Теперь давайте рассмотрим, что такое мартеновская печь. Эта печь по своему принципу действия и устройству относится к категории регенеративных пламенных печей. При непосредственной эксплуатации осуществляется процесс сжигания мазута и газообразного топлива. За счет регенерации избыточного тепла печных газов обеспечиваются номинальные показатели температуры, которые необходимы для получения стали в расплавленном виде.

Конструкционная особенность мартеновской печи заключается в горизонтально направленной камере на основе огнеупорного кирпича. Нижняя часть печи ограничена подиной, сверху расположены своды. Сама подина выполнена в форме ванны с откосами в сторону стенок. Передняя стенка укомплектована загрузочными люками, которые используются для подачи флюса и шихты. В задней стенке имеется технологическое отверстие для приема готовой продукции.

Сама подина выполнена в форме ванны с откосами в сторону стенок. Передняя стенка укомплектована загрузочными люками, которые используются для подачи флюса и шихты. В задней стенке имеется технологическое отверстие для приема готовой продукции.

Как работает мартеновская печь

Главный принцип работы мартеновской печи основан на уникальном эвтектическом свойстве сплавов. Раскаленная смесь воздуха и горючего газа вдувается в печь с низким потолком, который жар отражает вниз (Рис. 6). Мартеновская печь может эксплуатироваться в нескольких производственных режимах, определение которых будет зависеть от состава шихты:

- Скрап-процесс. В этом случае шихта основана на стальном ломе (скрап) на 35-45%. Данный производственный процесс будет актуален на заводах, где нет возможности установки доменных печей, но при этом есть много металлолома;

- Скрап-рудный процесс.

В таком процессе шихта основана на жидком чугуне (порядка 75%), железной руды и скрапа. Считается наиболее востребованным процессом на заводах, где установлены доменные печи.

В таком процессе шихта основана на жидком чугуне (порядка 75%), железной руды и скрапа. Считается наиболее востребованным процессом на заводах, где установлены доменные печи.

Большинство мартеновских печей имеет стационарное исполнение. В случае с качающимися печами, они нашли свое активное применение при работе с фосфористыми чугунами. Данная тенденция обусловливается тем фактом, что обогащенный фосфором шлак необходимо раскачивать.

Процесс розжига печей качающегося типа осуществляется при помощи газообразного топлива или же мазута. Генераторный или смешанный газ, характеризующийся минимальными температурами сгорания, предварительно перед подачей в рабочую камеру подогревается в специализированных генераторах, температура в которых может варьироваться в диапазоне от 1000 до 1100 градусов.

Что такое конвекционная печь

Конвекционная печь – универсальное устройство, сочетающее в себе свойства пароварки и шкафа для жарки. Эта печь нашла обширную область своего непосредственного использования в современной кулинарии. Помимо бытового модельного ряда имеют место и промышленные аналоги, ширина, высота и длинна которых предоставляют возможность размещения объектов повышенных габаритов.

Эта печь нашла обширную область своего непосредственного использования в современной кулинарии. Помимо бытового модельного ряда имеют место и промышленные аналоги, ширина, высота и длинна которых предоставляют возможность размещения объектов повышенных габаритов.

«Львиная» доля печей данного вида проектируется с целью непосредственного использования на кухне для приготовления выпечки и горячих блюд. В большинство моделей укомплектованы функции электрического гриля, принцип действия которых основан на использовании мощного нагревательного тэна. Данные нагревательные элементы располагаются в нижней и верхней части камеры.

Конвекционная печь обладает возможностью регулировки пароувлажнения, что дает возможность ее использования в качестве пароварки. Столь обширный спектр использования конвекционной печи в совокупности с внушительным внутренним объемом стал причиной тому, что оборудование данного типа встречается практически в любом современном ресторане.

Принцип работы конвекционной печи

Из названия печи следует принцип работы печи, который основан на применении конвекционных процессов и возможности создания пара в герметичной камере. Конвекция является процессом теплообмена между разносторонне направленными потоками воздуха. Данный процесс обусловлен использованием производительного нагнетательного элемента (вентилятора), который располагается на задней крышке рабочей камеры. Данному процессу также способствуют 4 тэна.

Конвекционные печи обладают возможностью регулировки уровня влажности. Это отличная альтернатива пароварки: варка, тушение, водяные бани, — вся эта многогранность функционального потенциала характерна исключительно конвекционной печи. При переключении тумблера в нулевую позицию автоматически включается функция гриль. При активации данного режима в рабочей камере начинает образовываться поток горячего воздуха, который идеально подходит для запекания.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 6 чел.

Средний рейтинг: 4.7 из 5.

9. Конструкция доменной печи и технология выплавки чугуна

Устройство и работа доменной печи. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши).

Стенки

печи выкладывают из огнеупорных

материалов — в основном из шамота.

Нижнюю часть горна и его основание

(лещадь) выполняют из особо огнеупорных

материалов — углеродистых (графитизированных)

блоков. Для повышения стойкости

огнеупорной кладки в ней устанавливают

(примерно на 3Д

высоты печи) металлические холодильники,

по которым циркулирует вода. Для

уменьшения расхода воды (для крупных

печей расход воды до 70000 м3 в сутки) применяют испарительное

охлаждение, основанное на том, что

поглощаемое тепло используется для

парообразования.

Для

уменьшения расхода воды (для крупных

печей расход воды до 70000 м3 в сутки) применяют испарительное

охлаждение, основанное на том, что

поглощаемое тепло используется для

парообразования.

Кладка печи снаружи заключена в стальной кожух толщиной до 40 мм. Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть (шахту) сооружают на стальном кольце, опирающемся на колонны. Доменная печь (рис. 4) имеет стальной кожух, выложенный изнутри огнеупорным шамотным кирпичом.

Схема работы доменного цеха современного металлургического завода приведена на рис. 5.

Шихтовые

материалы поступают в бункера,

расположенные на рудном дворе: офлюсованный

агломерат- с агломерационной фабрики,

а кокс — от коксовых батарей коксохимического

завода. Из бункеров шихтовые материалы

подаются в вагон-весы 1, на которых

взвешивают определенные порции шихты.

Из вагона-весов кокс и агломерат

передаются в вагонетку 3 скипового

подъемника. Скиповой подъемник

представляет собой наклонный рельсовый

мост, по которому движутся две

вагонетки. Скип поднимается стальным

канатом до верхней точки рельсового

моста и опрокидывается. Через загрузочное

устройство (засыпной аппарат) 4 шихта попадает

в доменную печь (см. рис.5). Печь состоит

из колошника 5, шахты б, распара 7,

заплечиков 8 и горна 9.

Скиповой подъемник

представляет собой наклонный рельсовый

мост, по которому движутся две

вагонетки. Скип поднимается стальным

канатом до верхней точки рельсового

моста и опрокидывается. Через загрузочное

устройство (засыпной аппарат) 4 шихта попадает

в доменную печь (см. рис.5). Печь состоит

из колошника 5, шахты б, распара 7,

заплечиков 8 и горна 9.

Рис. 4. Схема конструкций доменной печи и воздухонагревателя

Две скиповые вагонетки с помощью лебедки передвигаются по наклонному мосту 12 (см. рис. 4) к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11 а при опускании большого конуса 13 — в доменную печь. Такая последовательность работы механизмов засыпного аппарата необходима для предотвращения выхода газов из доменной печи в атмосферу.

Для

равномерного распределения шихты в

доменной печи малый конус и приемная

воронка после загрузки очередной порции

материалов поворачиваются на угол,

кратный 60°. Все механизмы засыпного

аппарата и скипового

подъемника Агломерат, руду, флюс и кокс,

поступающие в печь в определенном соотношении,

называют шихтой.

Все механизмы засыпного

аппарата и скипового

подъемника Агломерат, руду, флюс и кокс,

поступающие в печь в определенном соотношении,

называют шихтой.

Доменные печи, как и все шахтные печи, работают по принципу противотока. Сверху опускаются шихтовые материалы, а снизу им навстречу движутся газы, образующиеся в процессе горения топлива.

В процессе работы печи шихтовые материалы постепенно опускаются вниз, а через загрузочное устройство в печь подаются новые порции шихтовых материалов в таком количестве, чтобы весь полезный объем печи был заполнен.

Полезный

объем печи — это

объем, занимаемый шихтой от лещади до

нижней кромки большого конуса засыпного

аппарата в опущенном состоянии (или до

кончика загрузочного лотка в вертикальном

его положении – при лотковом загрузочном

устройстве). Современные доменные печи

имеют полезный объем 1600…5000 м3. Средний объем печей в Украине – около

2000 м3 и только ДП №9 Криворожстали имеет объем

5000 м3.

Высота доменной печи достигает 50 м.

Средний объем печей в Украине – около

2000 м3 и только ДП №9 Криворожстали имеет объем

5000 м3.

Высота доменной печи достигает 50 м.

В верхней части горна находятся фурменные устройства 14, через которые (воздушные фурмы) в печь поступают нагретый воздух, необходимый для горения кокса, и газообразное топливо, а также (в последние годы) — пылеугольное топливо.

1

2

3

Фурменный прибор ДП:

1 – кольцевой воздухопровод горячего дутья; 2 – сопло; 3 – воздушная фурма

Предварительный

нагрев воздуха необходим для уменьшения

потерь теплоты в печи. Воздух поступает

в доменную печь из воздухонагревателей.

Для нагрева воздуха применяют

воздухонагреватели регенеративного

типа. Внутри воздухонагревателя (рис.

4, справа)

имеется камера сгорания 2 и насадка 4

занимающая основной объем воздухонагревателя. Насадка выложена из огнеупорных кирпичей 3 так,

что между ними образуются вертикальные

каналы. В нижнюю часть камеры сгорания

к горелке 1 подается очищенный от пыли

колошниковый

газ,

который сгорает и образует горячие

газы. Горячие газы, проходя через насадку,

нагревают ее и удаляются из воздухонагревателя

через дымовую трубу. Затем подача газа

к горелке прекращается, и по трубопроводу

через насадку пропускается холодный

воздух, подаваемый турбовоздуходувной

машиной. Доменная печь имеет несколько

воздухонагревателей: в то время как

в одних насадка нагревается горячими

газами, в других она отдает теплоту

холодному воздуху, нагревая его. По

охлаждении нагретой насадки воздухом

нагреватели переключаются. Воздух,

проходя через насадку воздухонагревателя,

нагревается до 1000…1200 °С и поступает к

фурменному устройству 14 доменной печи

(см. рис. II.2),

а оттуда в ее рабочее пространство.

Насадка выложена из огнеупорных кирпичей 3 так,

что между ними образуются вертикальные

каналы. В нижнюю часть камеры сгорания

к горелке 1 подается очищенный от пыли

колошниковый

газ,

который сгорает и образует горячие

газы. Горячие газы, проходя через насадку,

нагревают ее и удаляются из воздухонагревателя

через дымовую трубу. Затем подача газа

к горелке прекращается, и по трубопроводу

через насадку пропускается холодный

воздух, подаваемый турбовоздуходувной

машиной. Доменная печь имеет несколько

воздухонагревателей: в то время как

в одних насадка нагревается горячими

газами, в других она отдает теплоту

холодному воздуху, нагревая его. По

охлаждении нагретой насадки воздухом

нагреватели переключаются. Воздух,

проходя через насадку воздухонагревателя,

нагревается до 1000…1200 °С и поступает к

фурменному устройству 14 доменной печи

(см. рис. II.2),

а оттуда в ее рабочее пространство.

Горение топлива. Вблизи фурм 3 (см. рис.) углерод кокса, взаимодействуя с кислородом воздуха, сгорает:

С

+ О2 = СО2 + 393,51 кДж.

При высоких температурах и в присутствии твердого углерода кокса двуокись углерода неустойчива и переходит, в основном, в окись углерода:

СО2 + С = 2СО — 171,88 кДж.

Одновременно, на некотором расстоянии от фурм, идет реакция неполного горения (газификации) углерода кокса:

С — 1/2О2 = СО + 110,5 к Дж.

В результате горения кокса в доменной печи выделяется тепло и образуется газовый поток, содержащий СО, СО2 и другие газы. При этом в печи немного выше уровня фурм температура достигает 2000° С и даже более. Горячие газы, поднимаясь вверх, отдают свою теплоту шихтовым материалам и нагревают их, охлаждаясь до 400…300 °С у колошника. В зоне печи, где температура газов достигает 700 … 450 °С, часть окиси углерода разлагается с образованием сажистого углерода, оседающего на шихтовых материалах:

2СО = СО2 + С ↓

Остальная

часть газа, состоящего в основном из

СО, СО2,

N2,

Н2,

СН4 (колошниковый газ), отводится из печи

по трубам и после очистки используется

как топливо для воздухонагревателей.

Выход колошникового (доменного) газа составляет обычно 2000…2500 м3/т чугуна. Газ имеет следующий состав:

СО – 20…30%

СО2 – 12…20%

Н2 – 1…4%

О2 + N2 – 54…58%

СН4 – до 0,5%

Шихтовые материалы (агломерат, кокс) опускаются навстречу потоку газов и нагреваются. В результате в них происходит целый ряд химических превращений: удаляется влага, из топлива выделяются летучие вещества, а при прогреве шихты до температуры ~ 570 °С начинается основной процесс — восстановление окислов железа, содержащихся в агломерате и окатышах.

Восстановление

окислов железа в

доменной печи. Этот

процесс протекает в результате

взаимодействия окислов железа с окисью

углерода и твердым углеродом кокса, а

также водородом. Восстановление твердым

углеродом называют прямым, а

газами — косвенным.

Восстановление твердым

углеродом называют прямым, а

газами — косвенным.

При температурах до 570 °С восстановление окиси железа протекает по реакциям

3Fe2О3 + СО = 2Fе3О4 + СО2;

Fе3О4 + 4СО = 3Fе + 4СО2.

При более высоких температурах (750…900 °С) окислы железа восстанавливаются наиболее интенсивно:

3Fе2О3 + СО = 2Fе3О4 + СО2;

Fе3О4 + СО = 3FеО + СО2;

FeО+СО = Fе + СО2.

При этих температурах из руды, находящейся в нижней зоне шахты доменной печи, образуется твердое губчатое железо. Некоторая часть закиси железа опускается до уровня распара и заплечиков, где восстанавливается твердым углеродом кокса в результате двух одновременно протекающих реакций:

СО2 + С = 2СО;

FеО + СО = Fе + СО2

FеО + C = Fe + CO

В

реакциях восстановления железа участвуют

также сажистый углерод и водород,

особенно при введении в доменную печь

природного газа.

По мере опускания шихта достигает зоны в печи, где температура составляет 1000 … 1100 °С. При этих температурах восстановленное из руды твердое железо, взаимодействуя с окисью углерода, коксом и сажистым углеродом, интенсивно науглероживается благодаря способности железа в твердом состоянии растворять углерод:

3Fе + 2СО = Fе3С + СО2;

3Fe + С = Fе3С.

При насыщении углеродом температура плавления железа понижается и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4 % и более), марганцем, кремнием, фосфором, которые восстанавливаются из руды, а также серой, содержащейся в коксе. Эти процессы протекают следующим образом.

Марганец содержится в руде в виде МnО2,

Мn2О3,

Мп3О4.

Эти соединения легко восстанавливаются

до МnО. При температуре более 1000 °С часть МnО

восстанавливается твердым углеродом

по реакциям

При температуре более 1000 °С часть МnО

восстанавливается твердым углеродом

по реакциям

МnО + СО = Мn + СО2;

СО2 + С=2СО

МnО + С = Мn + СО

Одновременно марганец взаимодействует с твердым углеродом и образует карбид Мn3С, повышая содержание углерода в сплаве. Другая часть МnО входит в состав шлака.

Кремний, содержащийся в пустой породе руды в виде SiO2, при температуре выше 1100 0С также частично восстанавливается твердым углеродом:

SiO2 + С = SiO + СО;

SiO + С = Si + СО

SiO2 + 2С = Si + 2СО

Образовавшийся кремний растворяется в железе. Другая часть SiO2 также входит в состав шлака.

Фосфор содержится в рудо в виде соединений

(FеО)3Р2О5 и

(СаО)3Р2О5. Частично фосфат железа восстанавливается

окисью углерода:

Частично фосфат железа восстанавливается

окисью углерода:

2Fе3 (РО4)2 + 16СО = 2Fе3Р + 2Р + 16СО2.

При температурах более 1000° С восстановление идет за счет твердого углерода:

2Fе3(РО4)2 + 16С = 3Fе3Р + 2Р + 16СО.

При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция:

(СаО)3Р2О5 + 5С = ЗСаО + 2Р + 5СО.

Образовавшийся фосфид железа (Fе3Р) и фосфор полностью растворяются в железе и входят в состав чугуна.

Сера присутствует в коксе и руде в виде органической серы и соединений FeS2, FеS, СаSО4. Сера летуча и поэтому часть ее удаляется с газом при нагреве шихты в печи. Сера из кокса окисляется у фурм кислородом дутья до SО2 и, поднимаясь с газами, восстанавливается твердым углеродом:

SО2 +

2С = S

+ 2СО.

При этом часть серы в виде S и FеS растворяется в чугуне. Сера является вредной примесью и ухудшает качество чугуна. Для удаления серы стремятся повысить содержание СаО в шлаке. При этом часть серы в виде СаS удаляется в шлак по реакциям

FеS + СаО = СаS + FеО,

FеО + С = Fе + СО.

Таким

образом, в результате процессов

восстановления окислов железа, части

окислов марганца и кремния, фосфатов и

сернистых соединений, растворения

в железе С, Мn,

Si,

Р, S

в печи образуется чугун. В нижней части

печи образуется шлак в результате

плавления окислов пустой породы руды,

флюсов и золы топлива. В условиях

доменного процесса окислы Аl2О3,

СаО, МgО,

содержащиеся в пустой породе руды,

полностью переходят в шлак. В шлаке

содержится также часть невосстановившихся

окислов SiO2,

МnО,

FеО

и СаS.

Шлак образуется постепенно, его состав

изменяется по мере cтекания

в горн; где он скапливается, находясь над жидким

чугуном, т. к. имеет меньшую плотность.

Состав шлака, его температура плавления

и жидкотекучесть зависят от состава

применяющихся шихтовых материалов (в

первую очередь — основности) и марки

выплавляемого чугуна.

к. имеет меньшую плотность.

Состав шлака, его температура плавления

и жидкотекучесть зависят от состава

применяющихся шихтовых материалов (в

первую очередь — основности) и марки

выплавляемого чугуна.

По мере скопления чугуна и шлака их выпускают из печи с периодичностью каждые 2 … 3 … 4 ч (зависит от объема/производительности печи). Выпуск производят через чугунную летку (см. рис., отверстие в кладке, расположенное выше лещади). Летку открывают бурильной машиной, а после выпуска чугуна закрывают огнеупорной массой с помощью гидравлической «пушки».

Образцы доменного шлака («основной» /с повышенным содержанием СаО / – слева; и кислый, с повышенным содержанием SiO2 – справа)

Чугун

и шлак сливают по желобам, проложенным

по литейному двору, в чугуновозные ковши

и шлаковозные чаши, установленные на

железнодорожных платформах. Емкость

чугуновозных ковшей 90…140 т. В них чугун

транспортируют в миксерное отделение

(миксер для усреднения), в

кислородно-конвертерные или мартеновские

цехи для передела в сталь. Чугун, не

используемый в жидком виде, поступает

на разливеочные машины. Из ковша чугун

через передаточный желоб заполняет

металлические формы-изложницы разливочной

машины и затвердевает в них в виде

чушек-слитков массой до 50 кг.

Чугун, не

используемый в жидком виде, поступает

на разливеочные машины. Из ковша чугун

через передаточный желоб заполняет

металлические формы-изложницы разливочной

машины и затвердевает в них в виде

чушек-слитков массой до 50 кг.

Часто жидкий шлак из доменной печи не сливают в шлаковозные чаши, а для удобства дальнейшего использования подвергают мокрой грануляции: на него направляют струю воды, сод действием которой он рассыпается на мелкие гранулы.

Структурная схема доменного процесса

Как эксплуатировать доменную печь

Содержание

- Экспериментальные установки

- Экспериментальные операции

- Обсуждение результатов

В последнее десятилетие экспериментальная доменная печь вызывает все больший интерес как практическое средство для исследования широкого диапазона проблем доменной плавки. В условиях экспериментальной печи информация может быть получена с меньшими затратами времени и сырья и, следовательно, с меньшими затратами, чем сопоставимая информация может быть получена в условиях промышленной эксплуатации. Кроме того, экспериментальная печь может эксплуатироваться за пределами диапазона бесперебойной работы, вплоть до отказа, чтобы очертить пределы работоспособности. Такое отклонение от обычной практики эксплуатации было бы экономически неприемлемым в промышленных операциях, где может быть нарушена стабильность производства и эксплуатации.

Кроме того, экспериментальная печь может эксплуатироваться за пределами диапазона бесперебойной работы, вплоть до отказа, чтобы очертить пределы работоспособности. Такое отклонение от обычной практики эксплуатации было бы экономически неприемлемым в промышленных операциях, где может быть нарушена стабильность производства и эксплуатации.

Экспериментальная доменная печь Федерального бюро горнодобывающей промышленности в Брюстоне, штат Пенсильвания, недалеко от Питтсбурга, эксплуатируется и находится в стадии разработки с 1951 года. экспериментальная доменная печь с промышленной доменной печью не была известна.

Чтобы восполнить этот недостаток, в течение примерно 2 лет (1955-57) работы были направлены на то, чтобы показать, что условия испытаний и результаты работы, полученные с экспериментальной доменной печью, могут быть воспроизведены от одной серии испытаний к другой. Затем в период с 15 мая по 21 сентября 19 г.57 были проведены испытания, сравнивающие экспериментальную работу в 4-футовой доменной печи непосредственно с промышленной работой в 28-футовой доменной печи.

Имеющаяся информация указывала на то, что максимальная скорость ветра, которую можно было эффективно использовать в печи Fairless, составляла 85 000 стандартных кубических футов в минуту, когда 50 процентов рудной шихты составлял мягкий агломерат. Выше этой скорости ветра движение запасов становилось неравномерным, а анализы металлов были ошибочными. С экспериментальной печью, загруженной идентичным сырьем и работающей так, чтобы такие параметры, как количество кокса, объем шлака, основность шлака и состав металла, близко соответствовали результатам Fairless при скорости ветра 85 000 стандартных кубических футов в минуту, было обнаружено, что максимальная скорость ветра которое можно было эффективно применить к экспериментальной печи, составляло 900 стандартных кубических футов в минуту. Таким образом, указанный коэффициент корреляции для максимальной рабочей скорости ветра составлял примерно 95:1. Затем этот коэффициент использовался в оставшейся части испытаний для определения скорости ветра, которая должна применяться к экспериментальной печи, чтобы приблизиться к сопоставимым условиям движения.

Дополнительные коэффициенты корреляции были получены при работе экспериментальной печи на второй шихте, такой же, как та, которая используется в печи Fairless и в печи South Works компании United States Steel Corp. используемые в промышленных печах, выплавлялись в опытной печи. Опытные работы поддерживались в диапазоне, где поток газа и движение штока были достаточно плавными и регулярными. Затем данные по производству металла, скорости ветра, температуре дутья, перепаду давления в колонне массы и содержанию сухой пыли в выходящем газе сравнивались с эквивалентами для промышленных печей. Корреляция между печью с 28-футовым подом и печью с 4-футовым подом показала, что скорость ветра и производительность промышленных печей могут быть примерно 9%.в 5 раз больше, чем у опытной печи; температура дутья от двух третей до трех четвертей температуры экспериментальной печи; и сухой пыли в 1-1/3 раза больше, чем в опытной печи.

Когда работа была направлена на то, чтобы показать, что условия испытаний и рабочие результаты могут быть воспроизведены, была также разработана информация по таким вопросам, как: (1) производство шпигелейзена из мартеновских шлаков для извлечения марганца, (2) замена кокса антрацитом в топливная шихта, (3) плавка титаносодержащих руд, (4) плавка сырых необожженных окатышей и (5) плавка различных смесей или комбинаций отечественных и зарубежных руд в естественном или переработанном состоянии.

Помещение для опытных работ состояло из опытной доменной печи и вспомогательного оборудования для подачи, нагрева и увлажнения дутья; сушка, сортировка и загрузка сырья; и утилизация железных и шлаковых продуктов. Предусмотрена аппаратура для автоматического регулирования температуры дутья, нагрева УВТ и влажности УВТ. Объем холодного воздуха контролировался вручную и измерялся расходомером диафрагменного типа. Все оборудование было подобрано по размерам и рабочим характеристикам в соответствии с предполагаемым набором операций, которые должны были выполняться в экспериментальной печи.

Экспериментальная печь соответствовала общему типу промышленных доменных печей. Тем не менее, он не был уменьшен одинаково во всех размерах, а был спроектирован с такой высотой пакета и внутренним диаметром, чтобы время удерживания в твердом состоянии можно было приблизить к работе в более низком диапазоне скоростей ветра. Скорость газа будет приближаться к верхнему диапазону объемов воздушного дутья, которые могут быть применены к экспериментальной печи.

На рис. 1 показаны основные размеры печи, использовавшейся в этих экспериментах.

Рабочая высота печи составляла 21 фут 4 дюйма от центральной линии фурм до линии ложа. Внутренний, или рабочий, объем между фурмами и линией стапеля составлял примерно 327 кубических футов. Три фурмы с диаметром сопла 1-3/4 дюйма были расположены с интервалом 120°. Колошник был оборудован вращающимся приемным бункером для распределения шихтовых материалов, большим и малым колпаковыми отсеками для подачи сырья в шахту печи и двумя выпускными отверстиями на колошнике для отвода газообразных продуктов.

Опытно-промышленные работы Важнейшими статьями в экономике доменного производства являются производительность металла и расход кокса. Скорость производства зависит от содержания железа в руде и ее пропускной способности, что, в свою очередь, зависит от скорости ветра, которую можно эффективно применять. Расход кокса на единицу продукции, обычно выражаемый в фунтах на тонну чугуна, почти полностью определяется максимальной долей шихты, которую можно выплавить при данной скорости ветра и температуре дутья. Для этого исследования планировалось работать при соотношениях шихты, аналогичных тем, которые используются в промышленных печах, а затем определить максимальную скорость ветра, при которой можно было бы поддерживать бесперебойную работу при производстве металла промышленного качества.

Для этого исследования планировалось работать при соотношениях шихты, аналогичных тем, которые используются в промышленных печах, а затем определить максимальную скорость ветра, при которой можно было бы поддерживать бесперебойную работу при производстве металла промышленного качества.

В экспериментальной печи Бюро были выплавлены три различные сырьевые шихты, которые использовались в промышленных масштабах в подовых печах диаметром 28 футов на заводах Fairless и South Works компании United States Steel Corp.. В таблице 1 приведены относительные физические характеристики экспериментальных и промышленных печей, а в таблице 2 — основные составляющие используемых материалов.

Разнообразие состава материалов, как показано в таблице 2, указывает на широкую область исследуемых сравнительных операций. Фиксированного углерода в коксе Fairless было 9.0,8 процента, а в коксе South Works — 91,6 процента. Зольность коксов Fairless и South Works составила 8,3 и 6,8% соответственно. Известняк и доломит имели размеры 15/16 дюймов на 2 дюйма и ¾ дюйма на 1-7/8 дюймов соответственно. Весь кокс был размером ¾ дюйма на 2 дюйма.

Известняк и доломит имели размеры 15/16 дюймов на 2 дюйма и ¾ дюйма на 1-7/8 дюймов соответственно. Весь кокс был размером ¾ дюйма на 2 дюйма.

Пропорции различных компонентов шихты в серии испытаний показаны в таблице 3.

Имелась информация о максимальной скорости ветра в печи Fairless, в которой 50 процентов рудной шихты составлял мягкий агломерат. Максимальный ветер, который можно было эффективно применить при работе с этим бременем, составлял 85 000 стандартных кубических футов в минуту. Движение запасов стало нерегулярным, а анализы металлов были ошибочными, когда эта скорость ветра была превышена. Экспериментальная печь была загружена идентичным сырьем и работала так, что такие параметры, как количество кокса, объем шлака, основность шлака и состав металла, близко соответствовали результатам Fairless при скорости ветра 85 000 стандартных кубических футов в минуту. В этом тесте скорость ветра постепенно увеличивалась, чтобы определить максимальную скорость для плавной работы.

Экспериментальная печь была введена в стабильную работу на мягкой агломерационной шихте Fairless (50 процентов агломерата, 25 процентов просеянной руды и 25 процентов полученной руды) при скорости ветра 600 стандартных кубических футов в минуту и коэффициенте шихты 1,95, руда в кокс. Затем скорость ветра увеличивали на 50 стандартных кубических футов в минуту с 24-часовыми интервалами до тех пор, пока движение массы не стало неравномерным, а анализы металла стали ошибочными, и печь вышла из строя. Максимальный рабочий уровень ветра для опытной печи на описанной шихте составил 900 стандартных кубических футов в минуту. В табл. 4 показано сходство указанных позиций для двух печей, промышленной и опытной, при соответствующих максимальных скоростях ветра.

Таким образом, указанный коэффициент для максимальной рабочей скорости ветра был примерно 95 для переноса из экспериментальной печи в доменную печь с диаметром пода 28 футов (то есть 85 000, деленное на 900).

Скорость ветра была единственным параметром, подходящим для корреляции по шихте мягкого агломерата из-за относительно короткого времени, в течение которого печь Fairless работала при скорости ветра 85 000 стандартных кубических футов в минуту. Тем не менее, были доступны обширные данные о промышленных операциях по твердому агломерату Fairless и шихтам South Works Mesabi. Экспериментальная печь эксплуатировалась на этих шихтах в условиях, которые соответствовали скорости движения, расходу кокса, объему и основности шлака, а также составу металла в больших печах. Выведенный ранее коэффициент для соотношения скорости ветра в малых и больших печах (одна девяносто пятая скорости ветра в промышленной печи) затем был использован для определения скорости ветра, которая должна быть применена к экспериментальной печи, чтобы приблизиться к сопоставимым условиям работы. Элементы содержания кокса и шлака, основность шлака и состав металла строго контролировались, чтобы привести их в соответствие с условиями промышленной печи, загрузив их идентичным сырьем при почти эквивалентных весовых соотношениях на загрузку.

Экспериментальная печь работала на твердой аглошихте Fairless при скорости ветра 1050 стандартных кубических футов в минуту (одна девяносто пятая из 100 000 стандартных кубических футов в минуту Fairless скорость) и при расходе кокса 1344 фунта на тонну горячего металла. Эксплуатация бремени South Works Mesabi проводилась при скорости ветра 960 стандартных кубических футов в минуту (одна девяносто пятая от 91 000 стандартных кубических футов в минуту скорости South Works) и при расходе кокса 1578 фунтов на тонну чугуна. . Сходство данных для различных изделий опытной и промышленной печей (28-футовый под) показано в таблице 5.

Обсуждение результатов Регулируя условия работы экспериментальной печи так, чтобы они были почти аналогичны промышленным условиям, были получены данные о производительности, температуре горячего дутья, расходе сухой пыли и падении давления. Сравнение перепада давления основано на разнице между давлением в фурме и верхушке для каждой печи. Отношение данных промышленных печей к данным экспериментальных печей показано в таблице 6.

Отношение данных промышленных печей к данным экспериментальных печей показано в таблице 6.

Факторы, связывающие результаты экспериментальных печей с промышленными операциями, хорошо совпадают для твердого агломерата и шихты Месаби. Таким образом, приблизительные коэффициенты для перевода экспериментальных данных в натурные режимы работы печей с 28-футовым подом составляют: производительность — 95; падение давления 3,6; запыленность 1,33; температура горячего дутья от 0,7 до 0,8.

Эти коэффициенты корреляции обеспечивают основу для применения информации об экспериментальных операциях в промышленных доменных печах для новых или необычных шихтовых материалов, различных составов шлака, различных комбинаций сырья в шихте и различных методов эксплуатации. Таким образом, экспериментальная печь представляет собой практическое средство для получения предварительной информации о сырье с неизвестными плавильными характеристиками в рабочих условиях, которые могут значительно отличаться от обычной промышленной практики. По результатам опытно-печных операций на новом сырье с использованием различных методов эксплуатации можно разумно спрогнозировать такие параметры, как расход кокса, производство металла, расход пыли, перепад давления, температура горячего дутья и максимальная скорость ветра для работы в промышленных печах. Эта информация может быть получена быстро и экономично на экспериментальной установке, тогда как в промышленных условиях информация должна накапливаться постепенно в течение продолжительных периодов эксплуатации, чтобы избежать нарушения нормальной производственной деятельности.

По результатам опытно-печных операций на новом сырье с использованием различных методов эксплуатации можно разумно спрогнозировать такие параметры, как расход кокса, производство металла, расход пыли, перепад давления, температура горячего дутья и максимальная скорость ветра для работы в промышленных печах. Эта информация может быть получена быстро и экономично на экспериментальной установке, тогда как в промышленных условиях информация должна накапливаться постепенно в течение продолжительных периодов эксплуатации, чтобы избежать нарушения нормальной производственной деятельности.

Доменная печь — SMS group GmbH

История компании Paul Wurth отмечена более чем 100-летним опытом разработки и производства оборудования для производства чугуна. Мы занимаемся комплексным строительством доменных печей уже почти 70 лет.

Свернуть Подробнее

Как ни одна другая компания в области производства чугуна, мы смогли построить этот фундамент с нашими дополнительными способностями, такими как наши знания и понимание сырья, технологических процессов и операций, контроля и автоматизации, аспектов добычи и переработки. и последующие процессы, а также контроль окружающей среды и выбросов. Непрерывное совершенствование и десятилетия исследований и разработок привели к появлению инновационных решений для доменных печей, которые повышают безопасность, качество, экологичность и выгоды для клиентов. Это путешествие продолжается с нашим уникальным и полным спектром решений, технологий и оборудования для производства доменного чугуна под одной крышей — в Paul Wurth.

и последующие процессы, а также контроль окружающей среды и выбросов. Непрерывное совершенствование и десятилетия исследований и разработок привели к появлению инновационных решений для доменных печей, которые повышают безопасность, качество, экологичность и выгоды для клиентов. Это путешествие продолжается с нашим уникальным и полным спектром решений, технологий и оборудования для производства доменного чугуна под одной крышей — в Paul Wurth.

Еще до того, как потребители стали сделают выбор в пользу полной смены технологии, постепенного и поэтапного, хотя, тем не менее, существенного сокращения выбросов CO 2 можно добиться в краткосрочной и среднесрочной перспективе за счет модернизации существующих установленных инновационных, ресурсосберегающих решений. оборудование.

В настоящее время Paul Wurth расширяет предложение технологий, предназначенных для постепенного снижения выбросов CO 2 выбросы в классическом доменном процессе, тем самым создавая разумный баланс между амбициозными экологическими целями и экономическими ограничениями.

Наша «голубая» доменная печь способна существенно снизить углеродный след этой устоявшейся и проверенной технологии.

Наша «голубая» доменная печь способна существенно снизить углеродный след этой устоявшейся и проверенной технологии.Группа компаний Paul Wurth может по праву претендовать на звание мирового лидера в области технологии доменного производства чугуна. Почти каждая средняя и крупная доменная печь, работающая сегодня в мире, оснащена самой современной технологией Paul Wurth, а наши продукты и услуги охватывают весь спектр оборудования и средств автоматизации доменных печей.

В более чем 230 конструкциях и модернизациях доменных печей по всему миру запатентованные технологии Paul Wurth и опыт наших сотрудников помогли нашим клиентам достичь своих целей: снижение капитальных и эксплуатационных затрат, эффективная реализация проектов, быстрый ввод в эксплуатацию, надежность, эксплуатационная готовность. , безопасность, гигиена растений, соблюдение экологических норм и длительный срок службы.

Высокоэффективная система верхней газоочистки необходима для надежной работы и продления срока службы систем газодутья, рекуперации энергии и производства пара.

Это позволяет операторам завода соблюдать соответствующие стандарты контроля загрязнения.

Это позволяет операторам завода соблюдать соответствующие стандарты контроля загрязнения.Благодаря обширному опыту, накопленному за десятилетия, Paul Wurth является поставщиком экологических решений, способным поставлять технологии, системы и оборудование, разработанные для обеспечения высочайшего уровня эффективности очистки, безопасности и надежности.

Компания Paul Wurth, имеющая более 140 референций по очистке колошниковых газов доменных печей по всему миру, предлагает проверенные конструкции, установки и основные компоненты, а также усовершенствования установок.

Стабильные и воспроизводимые операции выпуска стали необходимы для надежной подачи чугуна на сталеплавильный завод, для обеспечения качества чугуна и для обеспечения бесперебойного и эффективного процесса производства чугуна в доменной печи в целом. Paul Wurth обладает обширным опытом в проектировании современных высокофункциональных литейных цехов – как для новых печей, так и для модернизации существующих заводов.

Из соображений надежности Paul Wurth рекомендует литейное оборудование мирового класса от TMT (Технология измерения резьбы), совместной компании Dango & Dienenthal и Paul Wurth. Полный спектр запатентованного литейного оборудования ТМТ включает в себя полностью гидравлические открыватели леток, глиняные пистолеты и манипуляторы крышек желобов, а также приводы наклона желобов, пробоотборные и измерительные устройства и вспомогательное оборудование.

Надежный, эффективный и точный впрыск вспомогательных восстановителей жизненно важен для рентабельной работы доменной печи.

Пауль Вурт был инициатором новаторской разработки технологий вдувания пылеугольного топлива (ПУП) с начала 1980-х годов; сегодня более 80 средних и крупных доменных печей по всему миру работают с нашими системами PCI.

Установки PCI компании Paul Wurth могут поддерживать работу доменных печей с уровнями впрыска выше целевого уровня 250 кг/тыс.

В то же время разработка направлена на улучшение сжигания угля в зоне фурм/каналов, что еще больше увеличивает выгоды клиента от замены кокса.

В то же время разработка направлена на улучшение сжигания угля в зоне фурм/каналов, что еще больше увеличивает выгоды клиента от замены кокса.Наши воздухонагреватели в сочетании с рекуперацией тепла и воздуходувками / TRT (технология измерения врезки) обеспечивают надежную работу и экономию энергии.

Объединив многолетний опыт различных ранее ведущих игроков в разработке и поставке воздухонагревателей и систем горячего дутья, Paul Wurth предлагает индивидуальные решения для ваших воздухонагревателей с внутренней или внешней камерой сгорания. Портфолио включает впечатляющий и обширный опыт в области модернизации печей и ремонта всех видов.

Обращение со шлаком является важным аспектом работы современной доменной печи. Сегодня доменный шлак является продуктом с добавленной стоимостью для цементной промышленности, поскольку гранулированный шлаковый песок используется в качестве заменителя клинкера в производстве цемента.

Компания Paul Wurth разработала процесс грануляции шлака INBA ® , в котором используется наш запатентованный динамический обезвоживающий барабан INBA ® . Имея около 300 ссылок, это самый популярный и эффективный способ переработки доменного шлака в мире.

Экологическая осведомленность и ответственность, все более строгие экологические нормы и все более критическая поставка сырья делают применение новых процессов извлечения металлов приоритетным. Сегодня сталелитейная промышленность производит побочные продукты, которые не оцениваются в полной мере. Одним из них является шлам системы мокрой газоочистки доменной печи с высоким содержанием свинца и цинка.

Приняв во внимание эту экологическую проблему, Пауль Вурт разработал технологию CIROVAL ® , гидрометаллургический процесс, предназначенный для селективного удаления цинка и свинца с целью повторного использования всего количества доменного шлама обратно в доменную печь.

Доменная печь

Доменная печь Шелтон Айрон энд Стил Ко | Шелтон Бар | граф

Гранвиль Воркс

Как это работает: Взрыв Печь

| вернуться к «Как завод работает’ |

Введение

Целью доменной печи является химически восстанавливать и физически превращать оксиды железа в жидкое железо, называемое «горячим». металла». Доменная печь представляет собой огромную стальную трубу, футерованную огнеупорным кирпич, где железная руда, кокс и известняк сбрасываются в верхнюю часть и предварительно нагреваются воздух вдувается в низ. Для спуска сырья требуется от 6 до 8 часов. на дно печи, где они становятся конечным продуктом жидкого шлака и жидкое железо. Эти жидкие продукты регулярно сливаются из печи. интервалы. Горячий воздух, вдуваемый в нижнюю часть печи, поднимается вверх. вершина через 6-8 секунд после прохождения многочисленных химических реакций. Один раз

запущена доменная печь, она будет непрерывно работать от четырех до десяти лет с

только короткие остановки для выполнения планового технического обслуживания.

Один раз

запущена доменная печь, она будет непрерывно работать от четырех до десяти лет с

только короткие остановки для выполнения планового технического обслуживания.Процесс

Оксиды железа могут поступать на доменный цех в виде сырой руды, окатышей или агломерата. Необработанная руда удаляется из земли и разделены на куски размером от 0,5 до 1,5 дюймов. Эта руда либо гематит (Fe 2 O 3 ), либо магнетит (Fe 3 O 4 ) а содержание железа колеблется от 50% до 70%. Эта богатая железом руда может заряжаться непосредственно в доменную печь без дальнейшей обработки. железная руда, которая содержит более низкое содержание железа, должны быть обработаны или обогащены, чтобы увеличить содержание в нем железа. Окатыши производятся из этой руды с низким содержанием железа. Этот руда измельчается и измельчается в порошок, поэтому отходы называются пустой породой.

можно удалить. Оставшийся богатый железом порошок скатывают в шарики и обжигают. в печи для производства прочных гранул размером с мрамор, содержащих от 60% до 65% утюг. Агломерат производится из мелкозернистой руды, мелкого кокса, известняка песчаной крупности. и множество других отходов металлургического производства, содержащих некоторое количество железа. Эти тонкие материалы дозируются для получения желаемого химического состава продукта, затем смешанные вместе. Эта сырьевая смесь затем помещается на агломерационную ленту. который похож на стальную конвейерную ленту, где он воспламеняется газом печи и плавится под действием тепла коксовой мелочи в более крупные куски, которые от 0,5 до 2,0 дюймов. Железная руда, окатыши и агломерат затем становятся жидкого чугуна, произведенного в доменной печи, с любым их остатком примеси переходят в жидкий шлак.

Кокс производится из смеси углей. Уголь измельчают и измельчают в порошок, а затем загружают в печь.

В качестве печь нагревается, уголь готовится, поэтому большая часть летучих веществ, таких как масло и смола удаляются. Сваренный уголь, называемый коксом, удаляется из печь после 18-24 часов реакции. Кокс охлаждают и просеивают. на куски от одного дюйма до четырех дюймов. Кокс содержит от 90 до 93% углерод, немного золы и серы, но по сравнению с сырым углем очень сильный. прочные куски кокса с высокой энергетической ценностью обеспечивают проницаемость, тепло- и газы, необходимые для восстановления и расплавления железной руды, окатышей и агломерата.

Конечное сырье для производства чугуна процесс в известняке. Известняк извлекают из земли взрывными работами. взрывчатые вещества. Затем его измельчают и просеивают до размера от 0,5 дюйма до 1,5 дюйма, чтобы стать потоком доменной печи. Этот поток может быть чистым высоким кальциевый известняк, доломитовый известняк, содержащий магнезию или смесь два вида известняка.

Так как известняк расплавляется, чтобы стать шлак, удаляющий серу и другие примеси, доменщик может смешивать различные камни для получения желаемого химического состава шлака для создания оптимальные свойства, такие как низкая температура плавления и высокая текучесть.

Все сырье хранится в руде поле и переданы в склад перед зарядкой. Как только эти материалы загружаются в колошник, проходят многочисленные химические и физические реакции при спуске на дно печи.

Железная руда, окатыши и агломерат восстановлены что просто означает, что кислород в оксидах железа удаляется серией химические реакции. Эти реакции происходят следующим образом:

1) 3 Fe 2 O 3 + CO = CO 2 + 2 Fe 3 O 4 Начало при 450 С 2) Fe 3 O 4 + CO = CO 2 + 3 Fe O Начало при 600 С 3) FeO + CO = CO 2 + Fe

или

FeO + C = CO + FeНачало при 700 С При этом оксиды железа собираются благодаря этим очищающим реакциям они также начинают размягчаться, а затем плавиться.

и, наконец, капать жидким железом через кокс на дно котла. печь.

Кокс опускается на дно печи до уровня, где подогретый воздух или дутье поступает в доменную печь. Кокс воспламеняется от этого горячего дутья и немедленно вступает в реакцию с выделением тепла. следующим образом:

С + О 2 = СО 2 + ТеплоПоскольку реакция протекает в присутствии избытка углерода при высокой температуре углекислый газ восстанавливается до углерода монооксид следующим образом:

СО 2 + С = 2СОПродукт этой реакции, окись углерода, необходимо восстановить железную руду, как видно из предыдущего оксида железа реакции.

Известняк опускается в доменную печь и остается твердым, проходя первую реакцию следующим образом:

CaCO 3 = CaO + CO 2Эта реакция требует энергии и начинается при около 875 г.

CaO, образующийся в результате этой реакции, используется для удаления серы из железо, необходимое для превращения горячего металла в сталь. Эта сера Реакция удаления:

FeS + CaO + C = CaS + FeO + СОCaS становится частью шлака. Шлак также образуется из любого оставшегося диоксида кремния (SiO 2 ), глинозем (Al 2 O 3 ), Магнезия (MgO) или кальций (CaO), поступающие с железной рудой, окатышами, агломератом или кокс. Затем жидкий шлак просачивается через коксовый слой на дно печь, где он плавает поверх жидкого железа, так как он менее плотный.

Другой продукт процесса производства чугуна, в Помимо расплавленного чугуна и шлака, есть горячие грязные газы. Эти газы выходят из верхней доменной печи и пройти через газоочистное оборудование, где твердые частицы удаляются из газа, и газ охлаждается. Этот газ имеет значительная энергетическая ценность, поэтому он сжигается в качестве топлива в «горячем дутье».

печи», которые используются для предварительного нагрева воздуха, поступающего в доменную печь, до стать «горячим взрывом». Весь не догоревший в печах газ направляется в котельную и используется для выработки пара, который вращает турбонагнетатель который генерирует сжатый воздух, известный как «холодный поток», который поступает к печкам.

Таким образом, доменная печь представляет собой противоточная реакция, при которой твердые тела опускаются, а газы поднимаются. В этом реакция существует множество химических и физических реакций, которые производят желаемый конечный продукт, который является жидким металлом. Типичная химия горячего металла следует:

Железо (Фе) = 93,5 — 95,0% Кремний (Си) = 0,30 — 0,90% Сера (С) = 0,025 — 0,050% Марганец (Мн) = 0,55 — 0,75% Фосфор (П) = 0,03 — 0,09% Титан (Ти) = 0,02 — 0,06% Углерод (С) = 4,1 — 4,4%

Доменный завод

Теперь, когда мы завершили описание процесса производства чугуна, давайте рассмотрим физическое оборудование, включающее взрывную печной завод.

Имеется склад руды это также может быть рудный док, где разгружаются лодки и баржи. сырье материалы, хранящиеся на рудном дворе, — это необработанная руда, несколько видов окатышей, агломерат, известняк или флюсовая смесь и, возможно, кокс. Эти материалы переведены в комплекс «Склад» (17) по рудным мостам, оборудованным грейферными ковшами или конвейерными лентами. Материалы также можно привезти склад в железнодорожных бункерах или перегружается с рудных мостов на самоходный железнодорожные вагоны, называемые «вагонами для перевалки руды». Каждый тип руды, окатыши, агломерат, кокс и известняк сбрасываются в отдельные «бункеры» (18). Различное сырье взвешивается по определенному рецепту. предназначен для получения желаемого химического состава чугуна и шлака. Этот материал взвешивание производится под бункерами с помощью вагонетки-веса на рельсовом ходу или весовые бункеры с компьютерным управлением, которые питают конвейерную ленту. Взвешенный затем материалы сбрасываются в «скиповый» вагон (19), который едет ведет по «наклонному скиповому мосту» к «приемному бункер» (6) в верхней части печи.

Тросы, поднимающие скиповые вагоны питаются от больших лебедок, расположенных в «подъемнике» дома (20). Некоторые современные доменные печи выполняют ту же работу с помощью автоматизированного конвейера. простирающийся от склада до верха печи.

В верхней части печи материалы удерживается до тех пор, пока «заряд», обычно состоящий из какого-либо металлического (руда, окатыши или агломерат), кокс и флюс (известняк). Точный порядок загрузки разрабатывается доменщиками, чтобы тщательно контролировать расход газа и химические реакции внутри печи. Материалы загружают в доменную печь через две ступени конических «колоколов». (5) которые герметизируют газы и равномерно распределяют сырье вокруг окружность горла печи. Некоторые современные печи не имеют колокола, но вместо этого имеют 2 или 3 бункера типа шлюза, которые выгружают сырье материалы на вращающийся желоб, который может менять угол, позволяя больше гибкость в точном размещении материала внутри печи.

Также на вершине взрыва топке есть четыре «всасывания» (10), через которые горячий грязный газ выходит из купол печи. Газ течет туда, где два поглощения сливаются в «отвод». (9). Затем два ответвления сливаются в «нисходящий стакан» (7). В В крайней верхней части воздухозаборников имеются «спускные клапаны» (8), которые могут выпускать газ и защищать верхнюю часть печи от внезапного давления газа всплески. Газ спускается по сливному патрубку в «пылеуловитель», где крупные частицы оседают, скапливаются и сбрасываются в железную дорогу автомобиль или грузовик для утилизации. Затем газ проходит через трубку Вентури. Скруббер» (4), который удаляет более мелкие частицы и, наконец, в «газоохладитель» (2), где струи воды снижают температуру горячий, но чистый газ. Некоторые современные печи оснащены комбинированным скруббером. и блок охлаждения. Очищенный и охлажденный газ готов к сжиганию.

Трубопровод чистого газа направлен на горячую доменная «печка» (12).

Обычно их 3 или 4 цилиндрической формы. печи на линии, примыкающей к доменной печи. Газ сжигается в дно печи и тепло поднимается вверх и передается огнеупорному кирпичу внутри плита. Продукты горения проходят по каналам в этих кирпичах, из печки в высокий «стек» (11), общий для всех плита.

Большие объемы воздуха, от 80 000 футов 3 /мин до 230 000 футов 3 /мин, генерируются турбонагнетатель и поток через «магистраль холодного дутья» (14) до печи. Затем этот холодный поток поступает в печь, которая была предварительно нагрета. а тепло, накопленное в огнеупорном кирпиче внутри печи, передается «холодный порыв» превращается в «горячий порыв». Горячий взрыв температура может быть от 1600F до 2300F в зависимости от конструкции печи и условие. Затем этот нагретый воздух выходит из печи в «горячее дутье». магистраль» (13), которая подходит к топке. Имеется «смеситель линия» (15), соединяющая магистраль холодного дутья с магистралью горячего дутья, оснащен клапаном, используемым для контроля температуры дутья и поддержания ее постоянный.

Магистраль горячего дутья входит в кольцевую трубу, которая окружает печь, именуемую «бурной трубой» (13). Из суетной трубы, горячий дутье направляется в печь через сопла, называемые «фурмами». (30) (произносится как «твирс»). Эти фурмы расположены на равном расстоянии друг от друга. окружность печи. На небольшом доменная печь и сорок фурм на большой доменной печи. Эти фурмы изготовлены из меди и имеют водяное охлаждение, так как температура непосредственно перед они могут быть от 3600F до 4200F. Нефть, гудрон, природный газ, пылевидный уголь и кислород также может быть введен в печь на уровне фурмы, чтобы объединиться с кокс для высвобождения дополнительной энергии, которая необходима для увеличения производительность. Расплавленное железо и шлак капают через фурмы на пути к горн печи, который начинается непосредственно ниже уровня фурмы.

Вокруг нижней половины доменной печи «литейный цех» (1) включает в себя трубу, фурмы и оборудование.

для «литья» жидкого чугуна и шлака. Отверстие в печи под для разливки или слива печи называется «железным вырез» (22). Большая дрель, установленная на поворотном основании, называемом «летка сверло» (23) поднимается к железной выемке и просверливает отверстие в тугоплавкая глина втыкается в жидкий чугун. Еще одно отверстие в печи называемая «шлаковая выемка» (21), используется для отвода шлака или железа в аварийные ситуации. После того, как летка пробурена, жидкий чугун и шлак текут по глубокому желобу, называемому «желобом» (28). Установить поперек и в желоб представляет собой огнеупорный блок, называемый «скиммером», который имеет небольшое отверстие под ним. Горячий металл течет через это отверстие скиммера, над «железной плотиной» и вниз по «железным полозьям» (27). Так как шлак менее плотный, чем железо, он плавает поверх чугуна, вниз по корыта, попадает в скиммер и отводится в «шлакоходы» (24). Жидкий шлак стекает в «шлаковые котлы» (25) или в шлаковые амбары.

(не показано), а жидкий чугун стекает в «ковши» с огнеупорной футеровкой. (26) известны как автомобили-торпеды или субкары из-за их формы. Когда жидкости в печь сливается до уровня летки, часть дутья из фурм заставляет летку плеваться. Это сигнализирует об окончании броска, поэтому «грязное ружье» (29) поворачивается в железную выемку. Цилиндр ружья, который ранее был заполнен огнеупорной глиной, приводится в действие и поршень цилиндра проталкивает глину в железную выемку, останавливая поток жидкости. Когда разливка завершена, чугуновозные ковши отправляются в сталелитейные цеха для перерабатывается в сталь, а шлак вывозится на шлакоотвал, где он перерабатывается в дорожный или железнодорожный балласт. Литейный дом затем очищается и готовы к следующему забросу, который может произойти в период от 45 минут до 2 часов. Современные более крупные доменные печи могут иметь до четырех леток и два литейные дворы. Важно разливать печь с той же скоростью, что и сырье.

В таком процессе шихта основана на жидком чугуне (порядка 75%), железной руды и скрапа. Считается наиболее востребованным процессом на заводах, где установлены доменные печи.

В таком процессе шихта основана на жидком чугуне (порядка 75%), железной руды и скрапа. Считается наиболее востребованным процессом на заводах, где установлены доменные печи. Наша «голубая» доменная печь способна существенно снизить углеродный след этой устоявшейся и проверенной технологии.

Наша «голубая» доменная печь способна существенно снизить углеродный след этой устоявшейся и проверенной технологии. Это позволяет операторам завода соблюдать соответствующие стандарты контроля загрязнения.

Это позволяет операторам завода соблюдать соответствующие стандарты контроля загрязнения.

В то же время разработка направлена на улучшение сжигания угля в зоне фурм/каналов, что еще больше увеличивает выгоды клиента от замены кокса.

В то же время разработка направлена на улучшение сжигания угля в зоне фурм/каналов, что еще больше увеличивает выгоды клиента от замены кокса.

можно удалить. Оставшийся богатый железом порошок скатывают в шарики и обжигают.

в печи для производства прочных гранул размером с мрамор, содержащих от 60% до 65%

утюг. Агломерат производится из мелкозернистой руды, мелкого кокса, известняка песчаной крупности.

и множество других отходов металлургического производства, содержащих некоторое количество железа. Эти

тонкие материалы дозируются для получения желаемого химического состава продукта, затем

смешанные вместе. Эта сырьевая смесь затем помещается на агломерационную ленту.

который похож на стальную конвейерную ленту, где он воспламеняется газом

печи и плавится под действием тепла коксовой мелочи в более крупные куски, которые

от 0,5 до 2,0 дюймов. Железная руда, окатыши и агломерат затем становятся

жидкого чугуна, произведенного в доменной печи, с любым их остатком

примеси переходят в жидкий шлак.

можно удалить. Оставшийся богатый железом порошок скатывают в шарики и обжигают.

в печи для производства прочных гранул размером с мрамор, содержащих от 60% до 65%

утюг. Агломерат производится из мелкозернистой руды, мелкого кокса, известняка песчаной крупности.

и множество других отходов металлургического производства, содержащих некоторое количество железа. Эти

тонкие материалы дозируются для получения желаемого химического состава продукта, затем

смешанные вместе. Эта сырьевая смесь затем помещается на агломерационную ленту.

который похож на стальную конвейерную ленту, где он воспламеняется газом

печи и плавится под действием тепла коксовой мелочи в более крупные куски, которые

от 0,5 до 2,0 дюймов. Железная руда, окатыши и агломерат затем становятся

жидкого чугуна, произведенного в доменной печи, с любым их остатком

примеси переходят в жидкий шлак. В качестве

печь нагревается, уголь готовится, поэтому большая часть летучих веществ, таких как

масло и смола удаляются. Сваренный уголь, называемый коксом, удаляется из

печь после 18-24 часов реакции. Кокс охлаждают и просеивают.

на куски от одного дюйма до четырех дюймов. Кокс содержит от 90 до 93%

углерод, немного золы и серы, но по сравнению с сырым углем очень сильный.

прочные куски кокса с высокой энергетической ценностью обеспечивают проницаемость, тепло- и

газы, необходимые для восстановления и расплавления железной руды, окатышей и агломерата.

В качестве

печь нагревается, уголь готовится, поэтому большая часть летучих веществ, таких как

масло и смола удаляются. Сваренный уголь, называемый коксом, удаляется из

печь после 18-24 часов реакции. Кокс охлаждают и просеивают.

на куски от одного дюйма до четырех дюймов. Кокс содержит от 90 до 93%

углерод, немного золы и серы, но по сравнению с сырым углем очень сильный.

прочные куски кокса с высокой энергетической ценностью обеспечивают проницаемость, тепло- и

газы, необходимые для восстановления и расплавления железной руды, окатышей и агломерата.

и, наконец, капать жидким железом через кокс на дно котла.

печь.

и, наконец, капать жидким железом через кокс на дно котла.

печь. CaO, образующийся в результате этой реакции, используется для удаления серы из

железо, необходимое для превращения горячего металла в сталь. Эта сера

Реакция удаления:

CaO, образующийся в результате этой реакции, используется для удаления серы из

железо, необходимое для превращения горячего металла в сталь. Эта сера

Реакция удаления: печи», которые используются для предварительного нагрева воздуха, поступающего в доменную печь, до

стать «горячим взрывом». Весь не догоревший в печах газ направляется

в котельную и используется для выработки пара, который вращает турбонагнетатель

который генерирует сжатый воздух, известный как «холодный поток», который поступает

к печкам.

печи», которые используются для предварительного нагрева воздуха, поступающего в доменную печь, до

стать «горячим взрывом». Весь не догоревший в печах газ направляется

в котельную и используется для выработки пара, который вращает турбонагнетатель

который генерирует сжатый воздух, известный как «холодный поток», который поступает

к печкам.

Тросы, поднимающие скиповые вагоны

питаются от больших лебедок, расположенных в «подъемнике» дома (20).

Некоторые современные доменные печи выполняют ту же работу с помощью автоматизированного конвейера.

простирающийся от склада до верха печи.

Тросы, поднимающие скиповые вагоны

питаются от больших лебедок, расположенных в «подъемнике» дома (20).

Некоторые современные доменные печи выполняют ту же работу с помощью автоматизированного конвейера.

простирающийся от склада до верха печи.

Обычно их 3 или 4 цилиндрической формы.

печи на линии, примыкающей к доменной печи. Газ сжигается в

дно печи и тепло поднимается вверх и передается огнеупорному кирпичу внутри

плита. Продукты горения проходят по каналам в этих кирпичах,

из печки в высокий «стек» (11), общий для всех

плита.

Обычно их 3 или 4 цилиндрической формы.

печи на линии, примыкающей к доменной печи. Газ сжигается в

дно печи и тепло поднимается вверх и передается огнеупорному кирпичу внутри

плита. Продукты горения проходят по каналам в этих кирпичах,

из печки в высокий «стек» (11), общий для всех

плита. Магистраль горячего дутья входит в кольцевую трубу, которая окружает

печь, именуемую «бурной трубой» (13). Из суетной трубы,

горячий дутье направляется в печь через сопла, называемые «фурмами».

(30) (произносится как «твирс»). Эти фурмы расположены на равном расстоянии друг от друга.

окружность печи. На небольшом

доменная печь и сорок фурм на большой доменной печи. Эти фурмы

изготовлены из меди и имеют водяное охлаждение, так как температура непосредственно перед

они могут быть от 3600F до 4200F. Нефть, гудрон, природный газ, пылевидный уголь и

кислород также может быть введен в печь на уровне фурмы, чтобы объединиться с

кокс для высвобождения дополнительной энергии, которая необходима для увеличения

производительность. Расплавленное железо и шлак капают через фурмы на пути к

горн печи, который начинается непосредственно ниже уровня фурмы.

Магистраль горячего дутья входит в кольцевую трубу, которая окружает

печь, именуемую «бурной трубой» (13). Из суетной трубы,

горячий дутье направляется в печь через сопла, называемые «фурмами».

(30) (произносится как «твирс»). Эти фурмы расположены на равном расстоянии друг от друга.

окружность печи. На небольшом

доменная печь и сорок фурм на большой доменной печи. Эти фурмы

изготовлены из меди и имеют водяное охлаждение, так как температура непосредственно перед

они могут быть от 3600F до 4200F. Нефть, гудрон, природный газ, пылевидный уголь и

кислород также может быть введен в печь на уровне фурмы, чтобы объединиться с

кокс для высвобождения дополнительной энергии, которая необходима для увеличения

производительность. Расплавленное железо и шлак капают через фурмы на пути к

горн печи, который начинается непосредственно ниже уровня фурмы. для «литья» жидкого чугуна и шлака. Отверстие в печи

под для разливки или слива печи называется «железным

вырез» (22). Большая дрель, установленная на поворотном основании, называемом «летка

сверло» (23) поднимается к железной выемке и просверливает отверстие в

тугоплавкая глина втыкается в жидкий чугун. Еще одно отверстие в печи

называемая «шлаковая выемка» (21), используется для отвода шлака или железа в

аварийные ситуации. После того, как летка пробурена, жидкий чугун и шлак

текут по глубокому желобу, называемому «желобом» (28). Установить поперек и в

желоб представляет собой огнеупорный блок, называемый «скиммером», который имеет

небольшое отверстие под ним. Горячий металл течет через это отверстие скиммера,

над «железной плотиной» и вниз по «железным полозьям» (27).