Устройство БЕЛАЗ — Самосвалы БелАЗ

| Устройство БЕЛАЗ |

| О грузовом транспорте — Самосвалы БелАЗ |

|

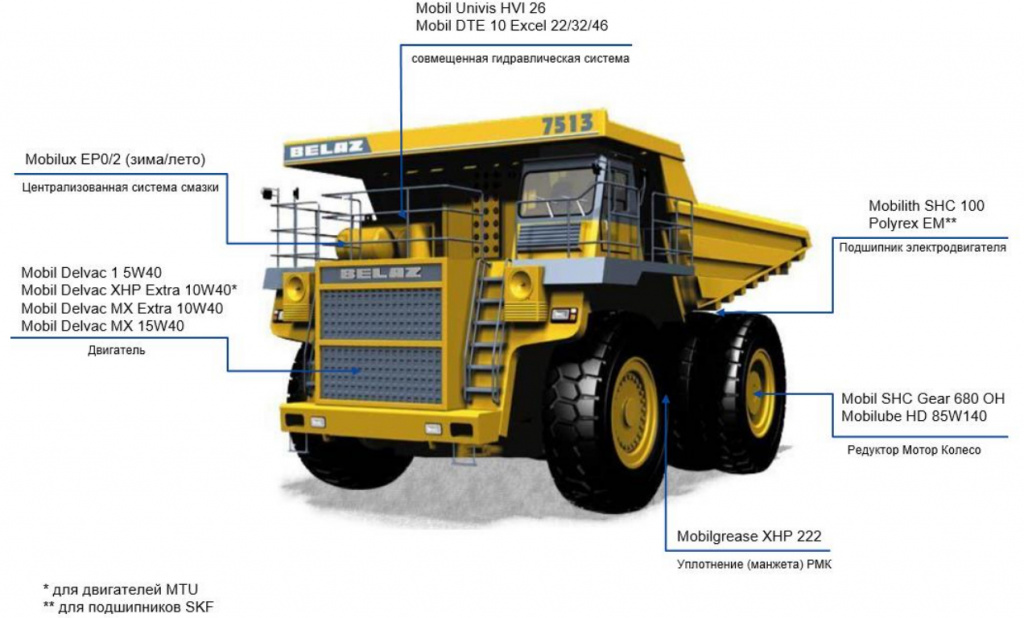

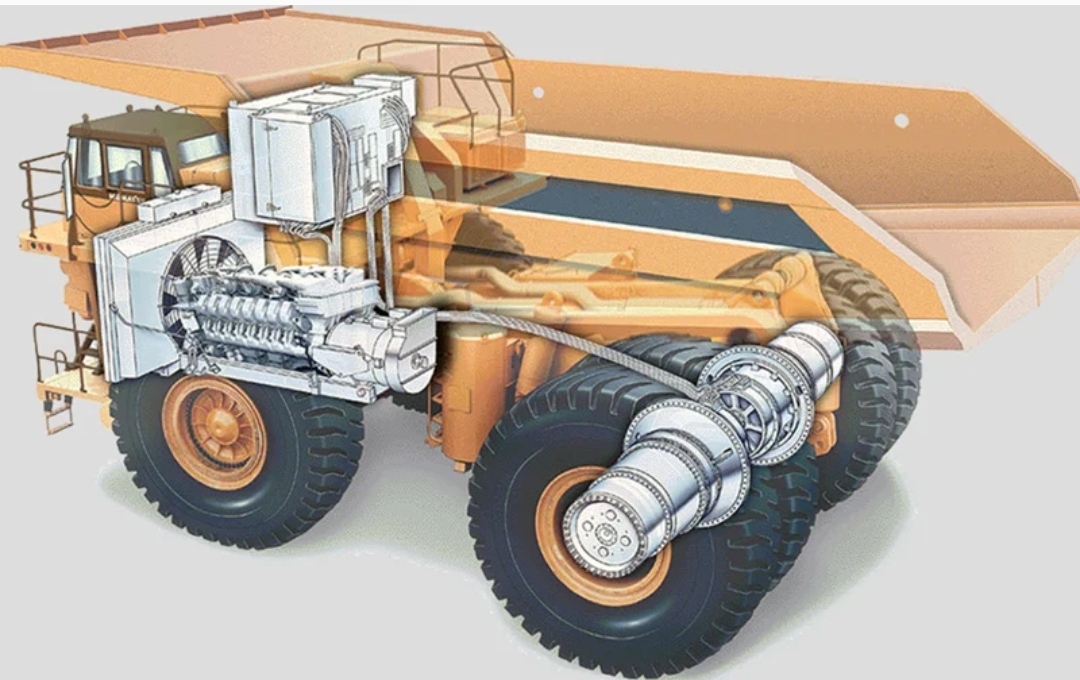

Обычная ситуация в мире техники: чем тяжелее условия эксплуатации, тем более устоявшиеся и проверенные десятками лет использования технические решения применяются. Самые «навороченные» модели западноевропейских камионов при поставках на 1/6 часть суши лишаются зачастую пневматических подвесок и безрамной конструкции прицепов, а самосвалы, созданные на базе обычных грузовиков, проще своих прародителей. А тут, глядя на вывернутые колеса стоящего под погрузкой «Komatsu», я замечаю, что передняя подвеска-то – MсPherson! Ничего себе начало знакомства, что дальше-то будет? Сразу скажу, что многие легковые автомобили не имеют того, что используется уже десятки лет на карьерных самосвалах (самый старый, двадцати лет от роду, HD1200 Полтавского ГОКа конструктивно мало чем отличается от самых новых машин, прибывших в 2000 г. Кстати, уже у первого специализированного карьерного МАЗ-525 грузоподъемностью 25 тонн времен «Победы» и ЗИС-150 было два распредвала в головке и 4 клапана на цилиндр! Ну хватит эмоций, теперь обо всем по порядку. Самосвалы подобного класса оснащаются дизель-электрической силовой установкой. Она состоит из двигателя, генератора электрического тока, блока управления, мотор-колес и вспомогательной тормозной системы (электрические тормоза). Мощность двигателя передается на генератор, напряжение с которого, регулируемое блоком управления, подается на мотор-колеса, встроенные в задние ступицы. Такая схема позволяет водителю именно на 100%, а не на 90 или 110, реализовать возможности силовой установки.  Рулевое управление полностью гидравлическое, без механической связи баранки и управляемых колес. Имеются аварийные гидронасосы, питаемые от аккумуляторов, позволяющие сохранить управление в случае длительной остановки двигателя. Интересно было узнать пробег, выхаживаемый карьерными самосвалами до списания. У БелАЗов 400 тыс. км – максимум, самый старый из находящихся на балансе горно-транспортного цеха выпущен в 1993 году. А вот «японцы» в руках грамотных специалистов и ремонтников более живучи. У специалистов фирмы «Комацу» чуть не изменился разрез глаз, когда они узнали о пробеге в 1 млн. км у HD1200, поставленного в начале 80-х годов. На Западе в условиях железорудных карьеров даже 500 тыс. – выше всяких мыслимых пределов.

|

Добавить комментарий

Грузовой транспорт сегодня:

Грузовой транспорт можно разделить на три группы:

Развозные грузовики

Развозные грузовики — это самые массовые, компактные и лёгкие грузовые автомобили,. |

ОАО «КАМАЗ» — крупнейший в России и СНГ комплекс предприятий по производству большегрузных автомобилей, тракторов, дизельных двигателей и комплектующих, распо… |

Реклама*

Колонка Камаза:

Карьерная техника:

- Трудности ремонта БелАЗ

- Новые карьерные самосвалы Caterpillar

- БелАЗ и современные тенденции развития карьерного автотранспорта

- История российских карьерных самосвалов

- Жители карьеров

- Карьерные самосвалы — кто больше?

- Новые рубежи

Популярные статьи:

- САМС Automobile Co.

, Ltd

, Ltd - Съезжая с дороги

- Урал-375

- Устройство БЕЛАЗ

- История создания АМО-Ф-15

- КрАЗ выростил крокодила

- FORD США

- Mercedes-Benz

- Канадская легенда о дорожном грузовике

- ЗИЛ -133 1982 года (тюнинг)

Разные модели:

Новости производителей:

Компания MAN презентовала на салоне в Ганновере революционную дизайнерскую разработку — магистральный седельный тягач Сoncept S, а также экономичную… |

Глядя на камазовский тягач, я невольно вспоминаю отечественный сериал дальнобойщики, сколько же наших русских дальнобойщиков работало на КАМАЗах, ма… |

Авторизация

Логин

Пароль

Запомнить меня

- Забыли пароль?

- Забыли логин?

- Регистрация

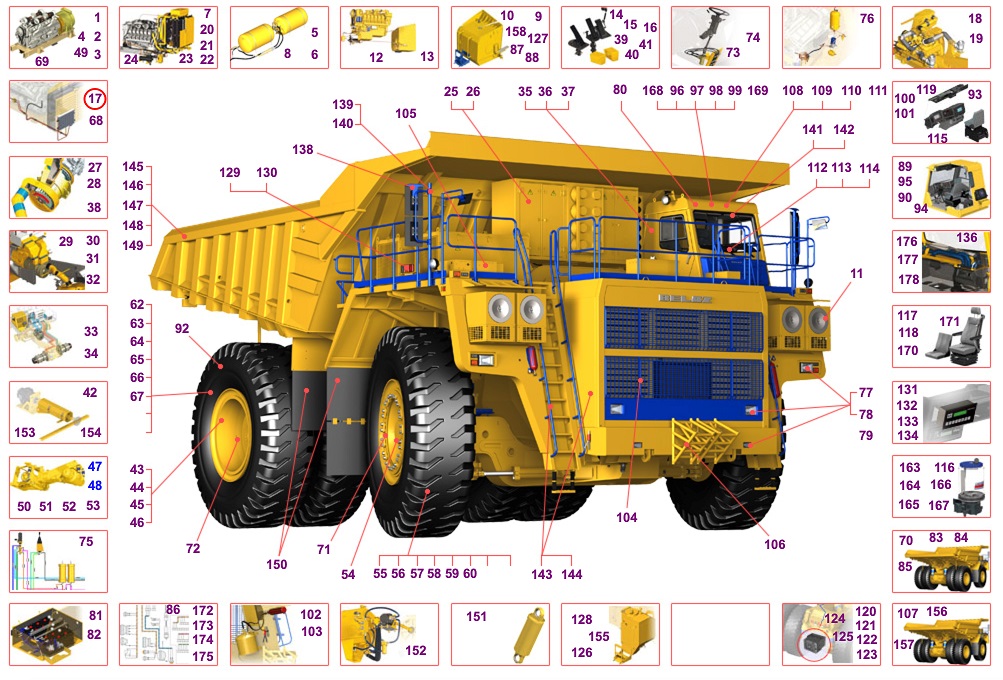

75306, технические характеристики, руководство по эксплуатации, устройство, ремонт, грузоподъемность

Автор GIGGGANT На чтение 4 мин.

Содержание

- Устройство

- Технические характеристики

- Руководство по эксплуатации и ремонту

- Цены и аналоги

БелАЗ-75131 — это грузовик, предназначенный для транспортировки горных пород и других грузов. Самосвал применяют в горном перерабатывающем производстве, на технологических предприятиях, в строительстве.

Устройство

В грузовиках предусматривается устройство электромеханической трансмиссии. Для создания тягового усилия применяют электромотор, установленный в ходовую систему. Трансмиссия состоит из:

- генератора;

- редукторов в сборке с электродвигателями;

- блока тормозных резисторов;

- регулировочного механизма;

- вентиляционного узла.

Грузовик этой модели используют для перевозки горных пород в насыпном виде и разработки полезных ископаемых. Автомобиль может использоваться в районах со сложным рельефом и неблагоприятным климатом. Конструкция грузовика позволяет применять его на крупных строительных площадках, при возведении ЛЭП, на предприятиях по переработке руды.

В начале 80-х годов БелАЗ выпускал в год 6000 самосвалов. Эти автомобили на международных конкурсах получали медали, они экспортировались во многие страны мира. В 80-е годы создавались машины грузоподъемностью в 280 т.

Характеристика БелАЗ-75131: грузоподъемность 136 т, в нем использованы усовершенствованные контрольно измерительные приборы и электромеханическая трансмиссия.

Технические характеристики

У автомобиля БелАЗ-75131 технические характеристики отвечают современным требованиям.

Описание параметров:

- Грузоподъемность составляет 136 т.

- Двигатель КТА 50-С мощностью 1194 кВт.

- Крутящий момент — 6292 Нм, удельный расход топлива — 207,2 г/кВтч.

- Шины — 33.00R51.

- Трансмиссия переменно-постоянного тока.

- Тяговый генератор ГСТ-800. Мощность — 800 кВт.

- Тяговый электродвигатель ТАД-5. Мощность — 600 кВт.

- Установлен двухрядный планетарный редуктор.

- Тормоза с гидроприводом.

- Объем кузова — от 40 до 103 м³.

- Радиус поворота — 13 м.

- Габариты — 12050х7350х5900 мм.

- Вес самосвала — 107,1 т.

- Скорость — 50 км/ч.

Руководство по эксплуатации и ремонту

Грузовики можно эксплуатировать только на дорогах с твердым покрытием с уклоном не более 8%. Скорость грузовика на участках с уклоном не должна быть более 25 км/ч. Автомобили можно использовать в комплексе с экскаватором, имеющим объем ковша 6-8 м³. Высота падения горной породы на платформу должна быть не больше 2,5 м, а вес породы — не более 2,5 т.

К управлению самосвала допускают только тех водителей, которые изучили устройство и инструкцию по эксплуатации грузовика. Водители должны иметь удостоверение на право управления. Необходимо выполнять правила эксплуатации техники, использования смазочных материалов, регулярного техобслуживания и проведения ремонта.

При наличии признаков неисправности рулевого управления их нужно устранить или заменить детали. При неисправности оси нужно уменьшить на нее нагрузку. Если возникла неисправность предохранительного клапана гидросистемы, надо заменить клапан. При медленной реакции управления на поворот руля нужно починить или заменить насос. Если происходит смещение грузовика при движении в сторону, то повреждена тяга, ее надо заменить и проверить передние колеса.

Если возникла неисправность предохранительного клапана гидросистемы, надо заменить клапан. При медленной реакции управления на поворот руля нужно починить или заменить насос. Если происходит смещение грузовика при движении в сторону, то повреждена тяга, ее надо заменить и проверить передние колеса.

Если в гидросистему попал воздух, то это могло произойти из-за низкого уровня масла, неисправности насоса, попадания воздуха через уплотнитель. При этом нужно определить и ликвидировать имеющуюся неисправность. При поломке пружин рулевого механизма их следует заменить. При изгибе штока гидроцилиндра его заменяют. При износе системы рулевого механизма заменяют рулевой узел. Если вращение происходит медленно, значит, произошел износ уплотнителя поршня гидроцилиндра.

Нужно заменить уплотнитель. Если руль свободно крутится без ответной реакции колес, то произошло повреждение шлангов, их надо заменить. Если происходит заклинивание руля, значит, в золотниковую пару попала грязь. Нужно разобрать рулевой узел и промыть детали. При вибрации руля — неправильно подключен трубопровод управления, надо исправить его подключение.

Нужно разобрать рулевой узел и промыть детали. При вибрации руля — неправильно подключен трубопровод управления, надо исправить его подключение.

При недостаточной эффективности работы тормозов, возможно, изношены накладки, которые заменяют.

Если заклинил поршень тормозного узла, нужно устранить неисправность. Плохая работа тормозов может быть вызвана большим зазором между тормозным диском и накладками.

Если колодки замаслены, то произошел износ крана тормоза. При этом надо отрегулировать зазор. Если происходит резкое падение давления при торможении, то нужно уменьшить давление. Если упало давление азота в гидроаккумуляторе, это может быть вызвано нарушением герметичности между полостями масла и газа. Нужно проверить утечку при помощи мыльной пены. При обнаружении утечки устранить повреждение соединения.

Система охлаждения двигателя должна поддерживать необходимую температуру жидкости. Если такая температура не поддерживается, то не хватает объема охлаждающей жидкости, произошло отложение накипи, загрязнились радиаторы, неисправны термостаты или водяной насос. При этом надо выполнить промывку системы охлаждения мотора, если необходимо, то заменить охлаждающую жидкость.

Если такая температура не поддерживается, то не хватает объема охлаждающей жидкости, произошло отложение накипи, загрязнились радиаторы, неисправны термостаты или водяной насос. При этом надо выполнить промывку системы охлаждения мотора, если необходимо, то заменить охлаждающую жидкость.

Цены и аналоги

Стоимость карьерного самосвала БелАЗ-75131 является оптимальной по соотношению цена-качество и составляет около $478 200. Стоимость аренды — от 1200 руб в час. В качестве аналогов автомобиля можно назвать самый мощный российский тягач КамАЗ-65228 грузоподъемностью 120 т и МАЗ-537 с колесной формулой 8х8.

Читайте также:

Оцените автора

Белаз 75306 устройство и эксплуатация

Технические характеристики БЕЛАЗ-75306

На самосвал установлен дизельный 4-тактный 16-цилиндровый двигатель Cummins QSK 60-C с электронной системой управления и газотурбинным наддувом. Охлаждается он двухконтурной жидкостной системой с принудительной циркуляцией. Воздух очищается в три этапа (фильтрующие элементы – сухого типа), а отработавшие газы выходят через кузов. Силовая установка смазывается циркуляционной системой под давлением, с использованием поддона «мокрого» типа. Есть жидкостная система предпускового подогрева.

Силовая установка смазывается циркуляционной системой под давлением, с использованием поддона «мокрого» типа. Есть жидкостная система предпускового подогрева.

Технические характеристики двигателя

| Номинальная мощность при 1 900 об/мин | 1 715; 1 864 кВт |

| Максимальный крутящий момент при 1 500 об/мин | 9 053; 9 839 Н*м |

| Удельный расход топлива | 202 г/кВт*ч |

| Количество цилиндров | 16 |

| Рабочий объем цилиндров | 60,2 л |

| Диаметр цилиндра | 159 мм |

| Ход поршня | 190 мм |

Самосвал оснащен электромеханической трансмиссией с переменно-постоянным током электропривода и планетарным двухрядным редуктором мотор-колес. Тяговые генераторы могут устанавливаться следующих моделей: СГТМ-1400-8, ГСТ-1600 или ГСН-1600/8. Тяговые электродвигатели тоже предложены на выбор: ДК-724С, ЭК-735А или ЭДП-800.

| Максимальная скорость | 43 км/ч |

| Передаточное число редуктора мотор-колеса | 28,38 |

| Ход поршня переднего цилиндра | 320 мм |

| Ход поршня заднего цилиндра | 290 мм |

Зависимая подвеска для передней оси и ведущего моста оборудована продольными рычагами, которые оснащены центральным шарниром. Рулевое управление – гидрообъемное, управляемыми являются передние колеса (их угол поворота составляет 39 градусов).

Рулевое управление – гидрообъемное, управляемыми являются передние колеса (их угол поворота составляет 39 градусов).

Источник фото: belaz.by На фото – самосвал БЕЛАЗ-75306

Объединенная гидравлическая система БЕЛАЗ-75603 оборудована двухсекционным аксиально-поршневым масляным насосом переменной производительности (максимальное значение составляет 698 дм куб./мин при 1 900 оборотов в минуту).

Технические характеристики гидросистемы

| Время подъема кузова | 22 с |

| Время опускания кузова | 33 с |

| Максимальное давление в гидросистеме | 18 МПа |

| Максимальная производительность насосов при 1 900 об/мин | |

| Степень фильтрации | 10 мкм |

| Тормозные резисторы | УВТР 4х600 |

Рабочая тормозная система представлена сухими дисковыми тормозами с авторегулированием зазора на передних и задних колесах. Стояночный тормоз (постоянно-замкнутый с пружинным приводом и гидроуправлением) установлен на колесах сзади. В качестве вспомогательной системы используется электродинамическое торможение тяговыми электродвигателями с принудительным охлаждением резисторов.

В качестве вспомогательной системы используется электродинамическое торможение тяговыми электродвигателями с принудительным охлаждением резисторов.

Читать дальше: Заказать прошивку для авто

На БЕЛАЗ-75306 установлена двухместная кабина с двумя дверьми и регулируемым пневмоподрессоренным сиденьем водителя. Для пассажира также установлено кресло. Уровень шума в кабине не превышает 80 дБ.

В стандартную комплектацию входят системы видеообзора, пожаротушения с дистанционным включением, автоцентрализованная смазка, телеметрический контроль давления в шинах, контроль топлива и загрузки, устройство сигнализации приближения к высоковольтной линии и отопительно-кондиционерный блок.

Аналоги БелАЗов

Карьерные самосвалы белорусского производства можно встретить не только на просторах бывшего СССР, но и в Европе, Китае, Африке, Южной и Северной Америке. Среди конкурентов БелАЗа знаменитые гиганты Komatsu, Caterpillar, Liebherr, Hitachi. Все они имеют в своей продуктовой линейке карьерные самосвалы разной грузоподъёмности.

Кроме того, есть специализированные компании, такие как Terex trucks (вновь принадлежащий Volvo Group), индийское предприятие BEML, итальянские Astra и Perlini. Китайские машиностроительные предприятия, особенно крупные – Sany, XCMG – также активно продвигают горные самосвалы на мировой рынок.

Автор: ТЕХНОmagazine

Поделиться

Размеры и грузоподъемность

| Длина | 13 390 мм |

| Ширина | 7 820 мм |

| Высота | 6 650 мм |

| Радиус поворота | 15 м |

| Габаритный диаметр поворота | 34 м |

| Угол поворота управляемых колес | 39° |

| Ширина колесной базы | 6 100 мм |

| Масса без груза | 156 100 кг |

| Полная масса | 376 100 кг |

| Грузоподъемность | 220 000 кг |

Чертеж самосвала БЕЛАЗ-75306

Сферы применения и особенности эксплуатации

Семейство самосвальной техники белорусского производителя предназначено для транспортировки в большом объеме рассыпного горного сырья и полезных ископаемых. Эти автогиганты способны работать и на приисках, и в карьерах, и на обогатительных предприятиях, строительных и гидротехнических площадках независимо от климатического пояса и температурного режима.

Эти автогиганты способны работать и на приисках, и в карьерах, и на обогатительных предприятиях, строительных и гидротехнических площадках независимо от климатического пояса и температурного режима.

Производитель предлагает БелАЗы как в тропическом, так и северном исполнении, и, соответственно, жизненный цикл таких машин зависит от условий эксплуатации. Например, вопрос о серьезном ремонте или списании БелАЗа на Крайнем Севере встанет лишь, когда он отходит около 225 000 км. В то же время карьерная страда позволит на полную катушку использовать самосвал до выработки в 220 000 км, а на строительном поприще пробег грузовика составит не менее 320 000 км.

Из-за серьезных рабочих нагрузок ахиллесовой пятой агрегата считается перегрев. Особенно на территориях с жарким климатом стальной богатырь испытывает проблемы с масляными радиаторами и фрикционами передач. В остальном же нареканий в сторону белорусских самосвалов мало. Большинство владельцев эксплуатирует автогиганты в рамках рекомендаций компании-производителя.

Устройство

В грузовиках предусматривается устройство электромеханической трансмиссии. Для создания тягового усилия применяют электромотор, установленный в ходовую систему. Трансмиссия состоит из:

- генератора;

- редукторов в сборке с электродвигателями;

- блока тормозных резисторов;

- регулировочного механизма;

- вентиляционного узла.

Грузовик этой модели используют для перевозки горных пород в насыпном виде и разработки полезных ископаемых. Автомобиль может использоваться в районах со сложным рельефом и неблагоприятным климатом. Конструкция грузовика позволяет применять его на крупных строительных площадках, при возведении ЛЭП, на предприятиях по переработке руды.

В начале 80-х годов БелАЗ выпускал в год 6000 самосвалов. Эти автомобили на международных конкурсах получали медали, они экспортировались во многие страны мира. В 80-е годы создавались машины грузоподъемностью в 280 т.

Читать дальше: Мерседес бенц гелендваген 63 амг

Характеристика БелАЗ-75131: грузоподъемность 136 т, в нем использованы усовершенствованные контрольно измерительные приборы и электромеханическая трансмиссия..jpg)

История автомобилей БелАЗ

Завод в Жодино был создан в 1948 году, но лишь в 1958 году сюда передали производство большегрузных самосвалов с МАЗа. Сначала здесь производили 25-тонные МАЗ-525, а первая БелАЗ машина с маркировкой 540А увидела свет только в 1965 году. Уже тогда советским конструкторам поставили задачу создать на базе БелАЗа самый большой самосвал в мире.

Стоит отметить, что завод за эти годы развивался поступательно:

- В 1967 создали карьерный БелАЗа-548А грузоподъемностью 40 тонн;

- 1968-й год отмечен появлением нового 75-титонного БелАЗа-549 в с электромеханической трансмиссией;

- к годовщине Октябрьской революции в 1977 году выпускается самосвал, способный везти уже 110 тонн груза;

- двумя годами позже появляется грузовик БелАЗ-7521 грузоподъемностью 180 тонн;

- в 1990 году новая модель с обозначением 7550 способна перевозить уже 280 тонн груза.

По заводской программе выпускаются не только карьерные самосвалы с гигантскими габаритами, но и трактора БелАЗ, аэродромные тягачи, погрузчики и машины для подземных работ..jpg)

Стоит отметить, что 96 % продукции белорусского автогиганта идет на экспорт. БелАЗ входит в семерку ведущих производителей карьерной техники в мире.

Технические характеристики

У автомобиля БелАЗ-75131 технические характеристики отвечают современным требованиям.

- Грузоподъемность составляет 136 т.

- Двигатель КТА 50-С мощностью 1194 кВт.

- Крутящий момент — 6292 Нм, удельный расход топлива — 207,2 г/кВтч.

- Шины — 33.00R51.

- Трансмиссия переменно-постоянного тока.

- Тяговый генератор ГСТ-800. Мощность — 800 кВт.

- Тяговый электродвигатель ТАД-5. Мощность — 600 кВт.

- Установлен двухрядный планетарный редуктор.

- Тормоза с гидроприводом.

- Объем кузова — от 40 до 103 м³.

- Радиус поворота — 13 м.

- Габариты — 12050х7350х5900 мм.

- Вес самосвала — 107,1 т.

- Скорость — 50 км/ч.

Правила эксплуатации автомобилей БелАЗ

Техническое обслуживание автомобилей следует выполнять в полном объеме и с рекомендуемой периодичностью, применять топливо и смазочные материалы только указанных в руководстве марок.

В зимнее время двигатель перед пуском следует прогреть с помощью предпускового подогревательного устройства.

Время непрерывной работы маслозакачивающего насоса не должно превышать 2 мин., а стартера — 15 с. Повторное включение маслозакачивающего насоса или стартера допускается после перерыла не менее 1 мин.

Не допускается работа двигателя под нагрузкой при температуре охлаждающей жидкости ниже 70 °С, так как при этом резко возрастает износ деталей поршневой группы и снижается экономичность автомобиля.

Автомобили с двигателями с турбонаддувом должны работать на режиме холостого хода с минимальной частотой вращения коленчатого вала не более 10—15 мин.

Увеличивать частоту вращения холодного двигателя следует медленно — при резком увеличении может нарушиться смазка подшипников коленчатого вала.

В приводе вентиляторов системы охлаждения двигателя и гидромеханической передачи автомобилей в исполнении для холодного климата установлены электромагнитные фрикционные муфты с ручным дистанционным управлением..jpg)

При увеличении температуры охлаждающей жидкости двигателя или масла в гидромеханической передаче больше предельно допустимой необходимо включить соответствующий вентилятор.

Перед включением вентилятора установить частоту вращения двигателя не более 1000 мин-1.

В зимних условиях эксплуатации после прогревания двигателя необходимо прогреть масло в гидромеханической передаче до температуры не менее плюс 40 °С.

Трогание с места должно осуществляться при частоте вращения коленчатого вала двигателя не более 600 мин-1.

Ступени коробки передач необходимо переключать в строгой последовательности: первая—вторая—третья и т. д. и наоборот. Ступень заднего хода допускается включать только после полной остановки автомобиля. Запрещается переключать ступени коробки передач при включенной вспомогательной тормозной системе (тормозе-замедлителе).

Во время движения с включенной вспомогательной тормозной системой (тормозом-замедлителем) необходимо постоянно следить за температурой масла в гидромеханической передаче..jpg) Если масло нагреется до температуры плюс 110°С, тормоз-замедлитель необходимо выключить. Включать его повторно следует только после охлаждения масла до плюс 90 °С.

Если масло нагреется до температуры плюс 110°С, тормоз-замедлитель необходимо выключить. Включать его повторно следует только после охлаждения масла до плюс 90 °С.

Стояночная тормозная система рассчитана только для затормаживания автомобиля на стоянках или в аварийной ситуации.

Если автомобиль поставлен на стоянку более чем на 10 суток, то для разгрузки шин под него должны быть установлены подставки. Груженый автомобиль оставлять на шинах допускается не более чем на двое суток.

Шины с разными рисунками и степенью изношенности протектора, особенно на сдвоенных задних колесах, применять на одном автомобиле не допускается.

При буксировании автомобиля с поврежденным двигателем или приводом насоса гидромеханической передачи отсоединить задний карданный вал, чтобы исключить повреждение фрикционных муфт.

Пуск двигателя буксированием автомобиля невозможен, так как насос гидромеханической передачи не подает масло, и диски фрикционных муфт разомкнуты.

При движении на спуске накатом увеличение частоты вращения двигателя больше номинальной не допускается, иначе возможно повреждение двигателя.

В зимний период по окончании работы слить воду из системы охлаждения двигателя через сливные краны, предварительно сняв крышку расширительного бачка. Расположение сливных кранов указано в разделе «Двигатели».

Лампы сигнализации об аварийном состоянии узлов и систем — красный свет — при нормальном функционировании этих систем не горят. Их включение — сигнал о неисправности в соответствующем узле или системе.

Перед мойкой автомобиля на воздухозаборники фильтров должны быть установлены защитные чехлы, чтобы исключить попадание воды в цилиндры двигателя.

При мойке автомобиля не допускается направлять прямую струю воды на топливный насос высокого давления, агрегаты и приборы электрооборудования, защитные чехлы воздушных фильтров.

Новый или отремонтированный цилиндр подвески необходимо транспортировать только в вертикальном положении, как он установлен на автомобиле. Допускается отклонение осп цилиндра от вертикали не более 30°.

В зимний период эксплуатации после продолжительной стоянки автомобиля на открытой площадке первые 15—20 мин рекомендуется двигаться со скоростью 10—15 км/ч, чтобы детали трансмиссии и ходовой части, особенно шины, нагревались медленно — это повысит их долговечность.

Не допускается регулировка реле-регулятора на напряжение более 28,5 В (в зимнее время более 30,0 В) на всех режимах работы генератора. При завышенном напряжении происходит кипение электролита с обильным выделением водорода, что может привести к взрыву.

При обслуживании генератора и реле-регулятора запрещается: запуск двигателя при отсоединенном проводе «плюс» между генератором и реле-регулятором;

замыкание клеммы «ВЗ» и «Ш» между собой; замыкание клеммы «ВЗ», «Ш» и «О» на «корпус»; подключение аккумуляторных батарей обратной полярностью; отключение аккумуляторных батарей от «массы» при работающем двигателе, так как это приведет к возникновению на выпрямителе генератора напряжения, опасного для элементов выпрямителя. Своевременно с установленной периодичностью следует очищать

батареи и вентиляционные отверстия в них от грязи, проверять п доводить до нормы плотность и уровень электролита в аккумуляторах.

Контактор с поврежденной или разбитой крышкой должен быть заменен новым.

Категорически запрещается запуск двигателя от внешнего источника тока напряжением более 30 В.

Прежде чем останавливать двигатель, следует перевести его на 2—3 минуты на режим с частотой вращения 1000 мин-1.

На стоянках необходимо вынимать ключ из замка-выключателя для исключения разрядки аккумуляторных батарей.

Высота падения груза на пол платформы не должна превышать 2,5 м, а масса глыбы — 2500 кг.

содержание .. 1 2 3 5 ..

БЕЛАЗ | Профили компаний | EME Outlook Magazine

Имея 73-летнюю историю, основанную на множестве наград, инноваций и достижений, БЕЛАЗ сегодня является важным участником белорусской экономики, его самосвалы и транспортные решения известны по всему миру более

Автор: Джонатан Дайбл | Руководитель проекта: Райан Грей

Странно думать, что всего 150 лет назад не существовало ничего, даже близко похожего на современный автомобиль.

Сегодня более миллиарда легковых автомобилей путешествуют по дорогам и улицам нашего мира, они теперь работают на электричестве, водороде и автономных технологиях, а также на человеческом интеллекте и нефти, что быстро становится новой нормой 21-го века..jpg)

Однако не только ежедневные поездки из пункта А в пункт Б изменили автомобильное пространство за этот период времени. Подобные монументальные разработки коснулись и индустрии промышленных автомобилей.

Возьмем, к примеру, 73-летнюю историю мирового производителя горнодобывающей и строительной техники БЕЛАЗ.

Выпустив в 1950 году свой первый поливочный автомобиль Д-298, а в 1958 году — 25-тонный грузовик, сегодня компания выпускает самосвалы грузоподъемностью до 450 тонн.

Действительно, эта временная шкала отражает девиз компании.

«Свой успех мы строим, опираясь на опыт и знания предыдущих поколений, перенося лучшие традиции на новые модели нашей техники», — говорится на сайте БЕЛАЗ.

И этому девизу также вторит заявление генерального директора организации Петра Пархомчика.

«Репутация торговой марки «БЕЛАЗ» — это результат многолетнего стабильного развития. Неуклонный рост эффективности, развитие технологий, внедрение инноваций — только такой подход помогает соответствовать требованиям рынка», — констатирует он.

Комбинированное сообщение? Этот прогресс является важной частью успеха автомобильной промышленности, независимо от ниши – факт, который БЕЛАЗ признал и принял на протяжении своей долгой истории.

Разнообразный сервис

Применяя соответствующий подход, компания завоевала репутацию стабильного поставщика качественной продукции и обслуживания клиентов, стремясь стать ведущим игроком на мировом рынке.

Действительно, след фирмы, органически выросший за счет ее стремления к совершенству, позволяет предположить, что это стремление было в некоторой степени реализовано. В настоящее время БЕЛАЗ экспортирует свою продукцию более чем на 80 рынков по всему миру. На его долю приходится примерно 30 процентов мирового рынка сверхтяжелых карьерных и строительных самосвалов.

Глядя на его портфолио, легко понять, почему.

Компания предлагает все, от карьерных самосвалов, автомобилей для металлургических работ и автомобилей специального назначения до железнодорожных грузовых вагонов, погрузчиков и бульдозеров, каждый из которых известен как первоклассное оборудование, которое можно добавить в любую операцию, связанную с тяжелой промышленностью.

«БЕЛАЗ занимает лидирующие позиции среди крупнейших производителей самосвалов в мире», — констатируют в организации. «Сегодня парк самосвалов БЕЛАЗ, работающих по всему миру, составляет около 20 000 единиц, и наша компания заинтересована в их максимальной эффективности».

Предприятие не останавливается на продажах и гордится обширными решениями по послепродажному обслуживанию для каждого из своих клиентов.

Имея представительства и сервисные центры в Африке, Азии, Австралии, Европе, Северной Америке и Южной Африке, БЕЛАЗ стремится всегда предоставлять оптимальные решения в кратчайшие сроки, тем самым поддерживая высочайший уровень удовлетворенности клиентов.

«Являясь производителем и поставщиком, мы руководствуемся основным принципом — полная ответственность за работоспособность оборудования на протяжении всего срока его эксплуатации в любом регионе. Компания оказывает полный спектр сервисных услуг и индивидуальное сопровождение клиентов», — говорится в сообщении.

«Наша сервисная политика приводит к повышению эффективности производства, снижению производственных затрат наших партнеров, способствует устранению критических отказов, сокращению простоев при проведении плановых и аварийных ремонтов».

История в сочетании с масштабом

Уважаемые продукты и услуги — не единственное, благодаря чему БЕЛАЗ занимает лидирующие позиции и является центром тяжелой промышленности.

Совсем недавно машиностроительный гигант запустил крупную туристическую кампанию, демонстрируя миру свой авторитет и историю как первого белорусского машиностроительного предприятия.

«С 15 июня 2015 года наша компания реализует проект индустриального туризма «БЕЛАЗ — бренд Беларуси», — говорится в сообщении фирмы. «За этот период нашу компанию посетило более 100 000 туристов из 20 стран мира».

Проект базируется на Жодинском заводе в центральной части Беларуси, в часе езды к северо-востоку от Минска – объекте, который с момента своего создания стал важным центром белорусской промышленности и предметом одного из крупнейших инвестиционных проектов Содружества Независимых Государств.

Его история и масштабы в сочетании с многочисленными мировыми наградами, полученными производственной линией компании, в результате являются главной достопримечательностью как для туристов, так и для деловых кругов.

«Экспортер года» и «Лучший товар Республики Беларусь» — это лишь две такие награды, которые фирма получила за последние два года, а БЕЛАЗ-75710 был признан самым большим кузовом карьерного самосвала (объемом 645,3 м3) и самый большой двухосный самосвал (грузоподъемностью 450 тонн) с января 2014 года9.0003

Однако награды не являются чем-то новым для бизнеса, ведь БЕЛАЗ получал подобные награды на протяжении всей своей славной истории. И это вряд ли изменится в будущем из-за продолжающейся консолидации своего глобального присутствия.

В последние месяцы организация приняла участие во многих глобальных мероприятиях, включая IMARC, Mining Indonesia 2019 и Mining Metals Uzbekistan, а также укрепила партнерские отношения, недавно приняв участие во 2-м Форуме регионов Беларуси и Украины, и приветствовала Председателя МИД Турции. Комитет.

Комитет.

Действительно, его роль как на этих конференциях, так и в делегациях свидетельствует о его статусе – статусе, который сохранится на долгие годы.

Архивы Белаз — International Mining

Компания Ferrexpo привыкла задавать тренды. Это была первая компания, которая запустила новый карьер по добыче железной руды в СНГ с момента обретения Украиной независимости в 1991 году, а недавно стала первой горнодобывающей компанией в Украине, которая внедрила автономную технологию бурения и транспортировки открытым способом.

Он планирует сохранить эту инновационную полосу, если разговор с исполняющим обязанности генерального директора Джимом Нортом будет чем-то интересным.

Норт, бывший главный операционный директор London Mining и Ferrexpo, своими глазами видел технологический сдвиг в горнодобывающей промышленности. Занимая различные должности старшего операционного менеджера по различным товарам в Rio Tinto и BHP, он был свидетелем появления автономных систем транспортировки (AHS) в Пилбаре, а также повышения производительности и снижения эксплуатационных расходов, которые были связаны с увольнением операторов. от взрывных буров.

от взрывных буров.

Он говорит, что обоснование внедрения автономной технологии на Еристовском руднике Ferrexpo немного отличается от традиционного инвестиционного проекта Pilbara.

«Этот шаг не был основан на снижении заработной платы; все это было основано на использовании капитала», — сказал Норт IM . Хотя горняки получают в Украине сравнительно хорошие зарплаты, они не могут конкурировать с зарплатами водителей самосвалов Pilbara.

Исполняющий обязанности генерального директора Ferrexpo Джим НортНорт рассказал здесь немного истории: «Последние шесть лет, с тех пор как я пришел в компанию, основное внимание уделялось повышению эффективности горных работ и достижению эталонной производительности нашего горнодобывающего парка. Это не ракетостроение; все дело в хорошем планировании и выполнении этого плана».

Компания использовала ту же философию на своем перерабатывающем заводе – философию, которая, вероятно, приведет к производству около 12 млн тонн высокосортных (65% Fe) железорудных окатышей и концентрата в следующем году.

Используя свои отраслевые знания, Норт сравнил производительность флота Ferrexpo с другими на мировой арене.

«Добыча полезных ископаемых — это очень капиталоемкий бизнес, и оборудование, которое вы покупаете, должно двигаться — загруженное или пустое — в течение дня», — сказал Норт. «Круглосуточная работа невозможна, так как вы должны заправлять автомобили топливом и вам нужно менять операторов, поэтому в начале мы сосредоточились на увеличении отработанных часов. Через пару лет я заметил, что мы очень близко подошли к эталонным показателям, установленным в глобальном масштабе крупными компаниями.

«Если вы хотите еще больше повысить эффективность использования, это неизбежно приведет вас к автоматизации».

Компания Ferrexpo была готова к дальнейшему продвижению и четыре года назад начала процесс перехода на автономию с Еристовским железорудным рудником, открытым в 2011 году, первым кандидатом на операционную встряску.

«Еристово — гораздо более простая конфигурация с точки зрения горных работ», — пояснил Норт. «По сути, это просто большая коробка. С другой стороны, Полтава (еще один рудник по добыче железной руды в настоящее время) существует уже 50 лет; это очень глубокая и сложная операция.

«По сути, это просто большая коробка. С другой стороны, Полтава (еще один рудник по добыче железной руды в настоящее время) существует уже 50 лет; это очень глубокая и сложная операция.

«Мы думали, что место, где можно окунуться в воду и научиться автономности, — это Еристово».

Это началось в 2017 году с развертывания дистанционного управления на буровых установках «Эпирок» Pit Viper 275 для взрывных скважин. Компания постепенно повышала уровень автономии, перейдя к удаленному управлению этими буровыми установками из центральной диспетчерской. По словам Норта, в 2021–2022 годах эти буровые установки перейдут на полностью автономный режим.

Компания Ferrexpo также использует дистанционно управляемые технологии для обследования рудников, используя дроны для ускорения и повышения точности процесса. Горнодобывающая компания вложила средства в три таких дрона, чтобы проводить не только осмотры площадок, но и картографирование складов и, возможно, в следующем году, инженерные инспекции.

«Эти дроны дают огромную производительность, — сказал Норт. «Всего за два дня работы дрона вы можете выполнить тот же объем работы, который потребовался бы трем или четырем геодезистам за одну или две недели!»

Решение, не зависящее от OEM

Сегмент самосвалов проекта автоматизации шахты в Еристово привлек наибольшее внимание отрасли, и Ferrexpo одной из первых выбрала независимое от OEM решение от компании, не входящей в большую четверку. производители карьерных самосвалов.

Компания остановилась на решении от ASI Mining, 34% которой принадлежит компании «Эпирок», после завершения испытаний Mobius® Haulage A.I. систему на Cat 793D в прошлом году.

Первый этап коммерческого проекта уже стартовал: первый из шести Cat 793, переведенный в автономный режим, запущен и работает в Еристово. По завершении этой первой фазы из шести грузовиков будут рассмотрены сроки дальнейшего развертывания оставшейся части парка грузовиков в Еристово.

Эта пробная версия и развертывание могут показаться довольно рутинными, но за кулисами был 18-месячный процесс принятия решения ASI.

«Для нас как бизнеса у нас есть около 86 грузовиков, развернутых на месте», — сказал Норт. «Мы просто не могли пойти по тому же пути, по которому BHP или Rio три или четыре года назад приобрели совершенно новый автономный флот. На тот момент Cat и Komatsu были единственными крупными OEM-производителями, предлагающими эти решения, и они предлагали ограниченное количество моделей грузовиков без возможности интеграции с автопарком.

«Если бы у вас был смешанный флот — как у нас, — тогда вы рассматривали многосотмиллионное решение о смене своего парка горнодобывающей промышленности. Это непозволительно для такого бизнеса, как наш».

Сотрудники Ferrexpo несколько раз посещали предприятие ASI Mining в штате Юта, США, чтобы узнать все о работе головной компании с НАСА в области робототехники. «Мы знали, что у них есть технические возможности для работы в сложных условиях, — заметил Норт.

«Мы также увидели работу, которую они в течение ряда лет проводили с Ford и Toyota над своими беспилотными автомобилями, и мы стали свидетелями того, как решения по обнаружению объектов и предотвращению столкновений действуют на испытательном треке».

Убедившись в этих демонстрациях и с прицелом на будущее своей деятельности, Ferrexpo взяла на себя обязательство автономного будущего, не зависящего от OEM-производителей.

«Если мы хотим получить полностью автономный парк на каком-то этапе в будущем, нам нужно будет выбрать поставщика, который сможет превратить любое устройство в автономное транспортное средство», — сказал Норт. Это было обнаружено на платформе Mobius компании ASI Mining.

Такая проверка свидетельствует не только о тщательном подходе команды к этому проекту, но и о реалиях развертывания такого решения в Украине.

«Все дело в наращивании потенциала, — сказал Норт. «Это новая технология в Украине — вы не можете пойти по дороге и найти кого-то, кто уже работал с такими технологиями раньше. В результате все дело в обучении и наращивании потенциала нашей рабочей силы».

После того, как этот опыт будет установлен, развертывание автоматизации неизбежно ускорится.

«Как только Еристово станет полностью автономным, мы намерены перенести программу автономии на Беланово, где мы начали раскопки пару лет назад», — сказал Норт. «Последняя яма, которую мы автоматизируем, будет Полтавская, чисто из-за сложности».

«Последняя яма, которую мы автоматизируем, будет Полтавская, чисто из-за сложности».

Беланово, минеральные ресурсы которого по классификации JORC составляют 1700 млн тонн, в настоящее время ведет добычу вскрышных пород с помощью 30-40-тонных самоходных установок, перемещающих этот материал. В то время как ASI Mining заявила, что сможет автоматизировать такие машины, Норт решил, что программа автоматизации начнется только после развертывания большого парка.

«Когда мы развернем большой флот в Беланово и начнем перевозить значительные объемы, мы намерены сделать его полностью автономным», — сказал он.

Полтава, представляющая собой единый карьер, занимающий площадь 7 км в длину и 2 км в ширину (на фото ниже), имеет пятидесятилетнюю историю и более разнообразный горнодобывающий флот, чем Еристово. В этом отношении всегда было сложнее автоматизировать погрузку и транспортировку.

«Если вы подумаете о численности парка, развернутого во время работы Беланово, у нас, вероятно, будет 50% нашего парка, работающего автономно», — сказал Норт. «Уровень возможностей для запуска такого уровня технологий будет высоким, поэтому имеет смысл взять на себя более сложную операцию в Полтаве в тот момент времени».

«Уровень возможностей для запуска такого уровня технологий будет высоким, поэтому имеет смысл взять на себя более сложную операцию в Полтаве в тот момент времени».

Консолидация и обезуглероживание

Этот переход к автономии также дал Норту и его команде возможность переоценить потребности своего флота на данный момент и в будущем.

Это не так просто, как может показаться тем, кто думает о типичном развертывании флота AHS Pilbara, с Еристовским и Полтавским рудниками, содержащими различные типы руды, которые требуют смешивания на обогатительной фабрике для поддержания рентабельной работы, способной производить около 12 млн т/год железорудных окатышей и концентрата с высоким содержанием (65% плюс Fe).

«Это ограничивает наши возможности с точки зрения размера флота для добычи руды, потому что мы хотим, чтобы мощность флота соответствовала различным потокам руды, которые мы подаем на фабрику», — сказал Норт.

Компания стандартизировала грузовики грузоподъемностью около 220 тонн для перевозки руды и грузовики грузоподъемностью 300-320 тонн для перевозки отходов.

По поводу последнего Норт объяснил: «Речь идет об использовании лопат, не обязательно о грузовиках. Если вы идете намного больше, чем этот 320-тонный грузовик, вы говорите о необходимости использования больших канатных экскаваторов, а у нас нет для этого достаточно последовательных требований к вскрышным работам. Мы считаем, что электрический гидравлический экскаватор класса 800 т подходит для грузовика весом около 320 т».

В ходе процесса стандартизации в Полтаве 40-тонные БЕЛАЗы, ранее работавшие в карьере, были переведены на вспомогательные работы, а самые маленькие карьерные грузовики Cat 777 выполняли функции машин для обслуживания горюче-смазочных материалов в Полтаве.

«Cat 785 — это самый маленький действующий парк самолетов в Полтаве», — сказал Норт. «У нас также есть Hitachi Eh4500, а также Cat 789 и Cat 793, которые, как правило, направляют больший парк в Еристово, а меньший — в Полтаву».

В ходе этой оценки компания также наметила следующие шаги по электрификации..jpg)

«Учитывая, что мы достигли точки, когда мы знаем, что нам нужно 220 тонн руды и 300-320 тонн номинально для отходов в Еристово, у нас есть очень четкое понимание того, куда мы идем в наших усилиях по поддержке наших действий по борьбе с изменением климата, — сказал Норт.

Электрификация всей деятельности компании — как сегмента производства электроэнергии и гранулирования, так и мобильного парка — составляет значительную часть ее планов по сокращению выбросов углерода.

Солнечная ферма мощностью 5 МВт строится для проверки эффективности фотоэлектрической генерации в регионе, в то время как в грануляторе компания смешивает шелуху подсолнечника с природным газом для обеспечения процесса. В ходе тонкой настройки за последние несколько лет компания остановилась на соотношении энергии лузги подсолнечника и природного газа 30:70, что позволило компании максимально эффективно использовать отходы, которые имеются в изобилии в Украине.

Кроме того, компания рекуперирует тепло от процесса гранулирования, где это возможно, и повторно использует его для других процессов.

Имея значительное количество «голубой» (ядерной) или «зеленой» (возобновляемой) энергии, доступной через сеть, и планируя использовать возобновляемые источники энергии на объекте, Ferrexpo надеется охватить входную часть уравнения декарбонизации.

В линиях по производству пеллет Норт говорит, что зеленый водород считается частично или полностью вытесняющим решением для сжигания газа, и компания внимательно следит за такими разработками, как проект HYBRIT в Швеции.

Что касается дизельного топлива, Ferrexpo также наметила курс на декарбонизацию. Это начнется с перехода на электрические самосвалы в ближайшие несколько лет.

Энергетическая инфраструктура уже имеется в карьерах, питая большинство ее электрогидравлических экскаваторов и экскаваторов, и намерение состоит в том, чтобы эти новые грузовики с электроприводом пошли на троллейбусную инфраструктуру, чтобы искоренить часть использования дизельного топлива.

«Изначально нам по-прежнему приходилось полагаться на дизельные двигатели в конце аппарелей и на дне карьеров, но мы намерены использовать на этих грузовиках какой-то альтернативный силовой агрегат, когда технология станет доступной», — сказал Норт.

Он ожидает, что этот альтернативный блок питания будет работать от аккумуляторов, но он и компания держат свои варианты открытыми во время переговоров с OEM-производителями о планах замены парка.

«Мы знаем, что в ближайшие пару лет нам придется купить парк, но проблема в том, что когда вы делаете такую покупку, вы обязуетесь использовать эти машины в течение следующих 20 лет», — сказал Норт. «Во время всех наших бесед с OEM-производителями мы признаем, что нам необходимо будет купить парк автомобилей до того, как они, вероятно, завершат свои «декарбонизированные» решения, поэтому все контракты основаны на OEM-производителях, которые предоставят это полностью безуглеродное решение, когда оно станет доступным. ”

Учитывая, что около 15% углеродного следа компании связано с использованием дизельного топлива, это может оказать большое влияние на «зеленую» репутацию Ferrexpo, однако переход на вспомогательные тележки имеет смысл даже без этого преимущества устойчивого развития.

«Преимущества с точки зрения производительности майнинга огромны», — сказал Норт. «Вы идете от 15 км/ч по рампе до чуть менее 30 км/ч по рампе».

Это не все, что North предлагает в планах компании по сокращению выбросов углерода.

На обоих предприятиях Ferrexpo большое количество руды перемещается внутри компании с помощью челночных поездов, некоторые из которых оснащены дизельными двигателями. Для этих локомотивов ведется поиск более экологически чистой альтернативы.

«Мы работаем с железнодорожными консультантами, которые предоставляют решения для других, чтобы они могли «быстро следовать» этому сектору», — сказал Норт, ссылаясь на проект, который уже реализуется совместно с Vale на его предприятиях в Бразилии. «В настоящее время мы изучаем, как мы могли бы разработать и внедрить решение для локомотива с литий-ионным аккумулятором на наших предприятиях».

Не все инициативы компании по обезуглероживанию и повышению энергоэффективности начались в последние несколько лет.

При изучении плана по увеличению производства железорудных окатышей до 12 млн тонн в год Норт и его команда рассмотрели весь подход «от рудника до мельницы».

«Самое дешевое место для оптимизации процесса измельчения породы — внутри самой шахты», — сказал Норт. «Если вы можете оптимизировать свои взрывные работы и улучшить фрагментацию в карьере, вы экономите энергию, снижаете износ материалов и т. д., и вы выполняете часть работы обогатительной фабрики и процесса измельчения в шахте».

В результате этого исследования был сделан вывод о переходе к продукту для взрывных работ с полной эмульсией, и в ближайшие годы может последовать переход от детонаторов NONEL к электронным детонаторам.

«Это также привело нас к размышлениям о будущей дробилке — где мы хотим ее разместить, какие материалы в будущем подавать на расширенную установку и какое соотношение смешивания мы хотим получить из карьеров», — сказал Норт. «Проблема разработки карьера в бизнесе, который перемещает 150-200 млн тонн материала в год, заключается в том, что местоположение дробилки необходимо менять по мере изменения горизонтов добычи».

В итоге это стало компромиссом между размещением новой дробилки в карьере на отведенном для этого верстаке или ее размещением на верстаке и доставкой руды в это место.

По словам Норта, излюбленное место похоже на яму.

«Это будет значительное расстояние от того места, где находится наш существующий завод в Полтаве, и мы будем доставлять материал на завод», — сказал он. «Мы провели исследование компромисса между перевозкой поездами / грузовиками или транспортировкой, и, особенно для Беланово, нам нужно доставить эту руду в дробилку из уже существующей сети поездов».

Эти внутренние «зеленые» инициативы представляют продукцию, которую Ferrexpo поставляет сталелитейной промышленности.

Перейдя за последние пять лет от окатышей более низкого качества к продукту более высокого качества и начав выводить на рынок железные окатыши прямого восстановления с пробными поставками, Ferrexpo надеется стать крупным игроком на рынке «зеленой стали». цепочка значений.

..

.. , Ltd

, Ltd