что это, какие бывают, бренды, модели

Главная страница » Плазменная сварка » Оборудование » Установки для плазменной сварки, их функции и предназначение

Современная промышленность предлагает широкий выбор устройств для плазменной обработки металлов и других материалов.

Современная промышленность предлагает широкий выбор устройств для плазменной обработки металлов и других материалов.

Основными являются сварка и резка, плюс можно найти устройства со вспомогательным функционалом.

В этой статье мы уделим внимание установкам плазменной сварки, рассмотрим их разновидности и примеры популярных моделей и брендов.

Установки плазменной сварки — что это?

Многие устройства для плазменной сварки в дополнение оснащены функцией плазменной резки. Большинство из них можно разделить на несколько категорий:

В отличие от аппаратов, являющихся ручными устройствами для сварки, все остальные категории включают в себя изделия, устанавливаемые на производстве. Также у них общий принцип действия. Сварка производится плавлением металлов, которого добиваются с помощью направленного потока плазмы — сжатого ионизированного газа.

Справка! Основное отличие установки от машин и станков в том, что у нее нет своего стола. Она более компактна, устанавливается на специальной раме и обладает большей мобильностью, поскольку ее легче переместить в другое место.

Видео

В ролике ниже показано, как эффективно проходит сварка нержавейки на установке SBI:

Какие бывают установки?

Выбор устройства определяется производственными задачами. На рынках сварочной продукции можно найти и установки с совмещенным функционалом, среди которого присутствуют:

- Плазменное напыление — диффузионная металлизация, увеличивающая конечную прочность продукта и нередко используемая в декоративных целях.

- Плазменная наплавка — позволяет накладывать износоустойчивое покрытие на рабочую поверхность.

- Плазменная закалка — поверхностная термообработка, нашедшая активное применение в повышении прочности деталей машин. Требует немного времени, отчего предпочтительна.

- Плазмохимическое уплотнение — уплотнение за счет плазмохимических реакций.

Популярные бренды и модели установок

SBI

Установки, использующиеся для:

- решения нестандартных задач по сварке встык;

- авиапроизводства;

- создания дымоходов, вентиляции и т. д.;

- работ на предприятиях общего машиностроения и др.

Установка оснащена интуитивно понятным управлением и способна сохранить в памяти до сотни сварочных программ. Применяется для обработки оцинкованной, нержавеющей, низкоуглеродистой стали, алюминиевых сплавов.

УПС (301 и 503)

Наиболее популярные плазменные сварочные устройства, выпускаемые в двух вариантах:

Наиболее популярные плазменные сварочные устройства, выпускаемые в двух вариантах:

- Модель 503 — для механизированной сварки. Осуществляет работу в среде инертных газов. Функционирует за счет постоянного тока прямой полярности меди и производных сплавов, устойчивой к коррозии стали, чья толщина колеблется от 3 до 6 мм. Плюс за счет постоянного тока обратной полярности алюминия и производных сплавов толщиной от 5 до 16 мм.

- Модель 301 дает проводить сварку ручным методом. Используется для аргоно-дуговой сварки. В отличие от предыдущей модели, толщина меди и сплавов — 0,5-3 мм. Плюс сталь, устойчивая к коррозии — 0,5-5 мм. У алюминия и производных сплавов толщина 1-8 мм. Основные токи аналогичны.

EWM MICROPLASMA

Немецкие установки, позволяющие осуществлять микросварку. Благодаря этому легко проводить пайку деталей с небольшими габаритами. Основные преимущества данных установок:

Немецкие установки, позволяющие осуществлять микросварку. Благодаря этому легко проводить пайку деталей с небольшими габаритами. Основные преимущества данных установок:

- высокие показатели скорости сварки;

- простота управления;

- возможность долгой непрерывной работы.

plazmen.ru

Установки для плазменной сварки : примеры, характеристики

Темы: Плазменная сварка, Сварочное оборудование.

Рассмотрим две распространенные установки для плазменных процессов.

Установки для плазменной сварки выпускают двух типов:

- для ручной сварки УПС-301;

- для механизированной сварки УПС-503.

Техническая характеристика установок представлена в таблице ниже:

| Параметры | УПС-301 | УПС-503 |

| Номинальная сила рабочего тока, А | 315 при ПВ-60% | 500 при ПВ-100% |

| Сила тока, А | 50… 315 | 100… 500 |

| Напряжение, В: | ||

| 80 | 80 | |

| рабочее | 20… 40 | 20… 40 |

| Потребляемая мощность, кВ А | 25 | 50 |

| Расход газа (аргона), л/ч: | ||

| плазмообразующего | 70… 120 | 100… 250 |

| защитного | 500… 1000 | 600… 1500 |

| Расход охлаждающей воды при давлении на входе | ||

| 0,25 МПа, л/ч | 75 | 240 |

| Скорость движения самоходной головки, м/ч | — | 5… 100 |

| Диаметр присадочной проволоки, мм: | ||

| стальной | — | 1… 3 |

| алюминиевой, медной | — | 2… 3 |

| Габаритные размеры, мм: | ||

| источника питания | 870x680x1050 | (700х670х880)х2 |

| колонный с направляющей | — | 3450x2000x2800 |

| пульта управления | 340x380x520 | — |

| шкафа управления | — | 460x630x2600 |

| Масса, кг, не более | 325 | 2900 |

Рис.1. Установка для плазменной сварки УПС-301

УПС-301 — установка для плазменной сварки на постоянном токе прямой полярности меди и ее сплавов толщиной 0,5-3мм; коррозионно-стойкой стали толщиной 0,5-5 мм и на постоянном токе обратной полярности алюминия и его сплавов толщиной 1-8мм; может быть использована для ручной аргоно-дуговой сварки.

Наличие переносного пульта позволяет приблизить его к сварщику, облегчает зажигание дуги, настройку расхода газа и силы сварочного тока. Установка обеспечивает работу в трех режимах: непрерывном, импульсном, точечном. Длительность импульса и паузы регулируется в пределах 0,1-1с.

УПС-503 — установка для плазменной сварки в среде инертных газов на постоянном токе прямой полярности меди и ее сплавов, коррозионно-стойкой стали толщиной 3-6 мм и на постоянном токе обратной полярности алюминия и его сплавов толщиной 5-16 мм.

В качестве примера специализированной установки для плазменной сварки можно привести трубосварочный стан ЛДГ-43, созданный для производства сварных прямошовных особо тонкостенных труб из коррозионностойкой стали. Техническая характеристика стана приведена ниже.

Свариваемые толщины, мм: 0,17-0,25

Диаметр свариваемых труб, мм: 4-10

Скорость сварки, м/ч: 420-720

Сила сварочного тока, А: 20-100

Расход плазмообразующего газа (аргона), л/мин: 4-7

Расход защитного газа (аргона), л/мин: 2-4

Габаритные размеры, мм: 5240 х 2630 х 1630

Масса, кг.: 2500

Основа стана — трубосварочный автомат, состоящий из формирующего устройства, сварочной камеры с размещенной в ней плазменной горелкой и тянущего устройства. В состав стана также входят бухторазматыватель ленты и бухтонаматыватель сваренной трубы.

Другие материалы относящиеся к темам »

Установки для плазменой сварки

» :

- < Плазменный сварочный аппарат «Горыныч», подборка видео

- Установки для плазменной наплавки : примеры, характеристики >

weldzone.info

Аппарат для плазменной резки и сварки: лучшие модели

Плазменные аппараты сварки, резки, пайки приобрели обширное распространение за счет обеспечения возможности выполнения задач с высокой эффективностью в короткие сроки. При помощи них можно работать практически с любым металлом и электропроводящими материалами.

Аппарат для плазменной резки и сварки: описание

Резка происходит путем плавления и смешения металла с высокотемпературной плазмой, которая создается электрической дугой из инертного вещества. Так, в устройстве атмосферный ионизированный воздух направляется через отверстие в горелке под давлением в необходимом количестве и переводится в состояние плазмы.

Итоговый результат и эффективность могут быть улучшены при использовании нескольких видов инертного газа, что особенно актуально для цветных металлов. Именно поэтому стоит проявить внимательность при подборе устройств и учесть все параметры.

Выбор

Аппарат для плазменной резки и сварки подходит для обработки тугоплавких, цветных металлов (алюминия, меди), черного метала (чугун, нержавеющая сталь и варианты с различным легированием), а также других типов материалов. Сегодня в магазинах представлен обширный ассортимент инструментов, для выбора оптимального варианта необходимо определиться с имеющимися задачами и условиями эксплуатации. После этого производится выбор из подходящих моделей.

Главным критерием являются материалы, с которыми может работать устройство. Рекомендуется выбирать агрегат с широким набором функций и возможностью резки различных металлов. При этом нужно отметить, что стоимость напрямую зависит от функционала и известности марки. Также нужно обратить внимание на размеры толщины резки. Чаще всего данный параметр указывается для листов из стали, реже всего можно встретить обозначение для нержавейки. По этой информации можно понять возможности резки различных вариантов.

Поджиг дуги

Все модели объединены идентичной схемой работы и общим конструктивным исполнением, при этом данные параметры одинаковы у любых изготовителей. Различие заключается в способе поджига дуги, здесь возможны следующие варианты:

- Включение пилотной дуги возбуждает плоскость основного элемента. То есть вначале приводится в действие пилотная дуга с низкой мощностью, которая находится на дополнительном контуре плазмотрона. При помощи сжатого воздуха образуется дуга, она замыкается на плоскости материала, тем самым формируя главную дугу. Аппарат для плазменной резки и сварки с подобным методом поджига является оптимальным вариантом для работ с металлической обрешеткой и сеткой.

- Возбуждение с высокой частотностью. В этом случае формирование дуги происходит только при условии электрического разряда между головкой плазмотрона и листом материала. Такая методика сегодня является наиболее распространенной.

- Контактный поджиг. Дуга возникает при соприкосновении с заготовкой. Чаще всего можно встретить на приспособлениях бюджетной категории, отличающихся небольшой силой тока. Они характеризуются быстрым износом сопла плазматрона и других его деталей. В настоящее время изготовители все чаще устанавливают другие варианты поджига.

Принимая в расчет информацию, указанную выше, будет проще определиться с желаемой моделью и не ошибиться с имеющимися свойствами.

Преимущества и недостатки

Аппарат для плазменной резки и сварки, фото которого представлено выше, обладает множеством положительных сторон, среди которых стоит отметить следующие:

- Качество резки характеризуется высокой точностью и аккуратностью. Даже при наличии небольшого опыта соответствующих работ легко предотвратить такие недочеты, как наплывы и грат на обрабатываемых поверхностях.

- Безопасность. Вероятность возгорания сводится к минимуму при отсутствии взрывоопасных и воспламеняемых газов. Аналогичные характеристики способен обеспечить лишь дуговой ручной метод.

- Отсутствие деформации листов, волн и трещин на металлических поверхностях.

Некоторые устройства отличаются достаточно высокой стоимостью, что является единственным недостатком. При этом всегда можно постараться подобрать вариант с подходящей ценой и необходимыми характеристиками. Для осуществления резки в домашних условиях будет вполне достаточно агрегата со средними мощностными характеристиками.

“Горынычъ”

Устройство “Горынычъ” — аппарат плазменной сварки и резки российского производства подходит для работ, связанных с высокотемпературным воздействием. Возможно использование как для металлов, так и для других категорий материалов, не подверженных горению. Он представляет собой электродуговой генератор плазмы, образуемой при нагреве электронной дуги. Испарения рабочего состава, доходя до температуры ионизации, выводятся плазменной струей под давлением. В качестве рабочей жидкости может выступать этиловый спирт или вода, выбор того или иного варианта осуществляется в соответствии с поставленными задачами. Струя при этом имеет температуру в пределах 6000 градусов. Главными элементами аппарата являются блок управления и плазменный генератор.

“Горынычъ”, аппарат плазменной сварки и резки, отзывы в основном получает положительные. Многие пользователи отмечают его высокую скорость работы и многофункциональность.

“Сварог CUT 40 B”

Устройство отличается небольшим весом и компактными габаритами, его главное предназначение заключается в обработке тонких материалов. Оно создано на основе инверторной схемы и специальных транзисторов. Агрегат оснащается евроразъемом для горелки и удобной панелью управления. В процессе работ не возникает деформация материала, при этом желательно резать листы с толщиной в пределах 0,12 см.

Он имеет следующий принцип работы: ток подходит к электроду плазмотрона, сам плазменный факел поджигается осциллятором с высокой частотностью после нажатия на кнопку.

Достоинства:

- отсутствие возможности опрокидывания благодаря достаточной устойчивости;

- экономичность;

- низкая стоимость;

- нет необходимости в создании определенных условий работ;

- интуитивно понятное управление;

- удобная перевозка за счет специальной рукояти и небольшой массы.

Среди недостатков стоит отметить невысокий ресурс плазматронного устройства.

Rilon CUT 40

Данный агрегат, так же, как и аппарат плазменной сварки, резки металла “Горынычъ”, позволяет работать с любыми типами токопроводящих основ: это различные сплавы, оцинкованная сталь, алюминий, медь. Бесконтактный поджиг работает на высокочастотном управлении. Возможно использование для материалов с толщиной около 20 мм, благодаря высокому уровню режущего тока. Степень воздействия зависит от толщины заготовки и характеристик металла. При помощи цифрового индикатора устанавливаются необходимые критерии.

Достоинства:

- используется в широком диапазоне температур;

- обеспечивает обработку любых сплавов и материалов;

- основан на современной технологии;

- отличается высокой скоростью резки и качественным формированием шва;

- не возникает деформация заготовки.

Стоит отметить, что устройство не подходит для промышленных условий и активного использования.

BRIMA CUT-120

Аппарат для плазменной резки и сварки отличается небольшой массой основного трансформатора и компактными размерами, при этом он оптимально подходит для использования при демонтаже металлических конструкций. Применяется для работ с медью, цветным металлом, углеродистой и нержавеющей сталью с толщиной не более 35 мм. Состоит из газового редуктора, обратного силового провода и воздушного рукава.

Достоинства:

- экономичность;

- постепенное изменение основных параметров процесса;

- качественное отведение тепла благодаря наличию множества отверстий в корпусе;

- возможность регулировки дуги;

- эффективная резка материала;

- легкая и чистая обработка металлических элементов с большой толщиной;

- высокая скорость проведения работ.

FUBAG PLASMA 40

Аппарат для плазменной резки и сварки подходит для любых токопроводящих материалов с толщиной не более 12 мм. Расходные элементы, такие как катод и сопло, отличаются длительным периодом использования. Поджиг дуги имеет высокочастотное управление.

Положительные стороны:

- обеспечивает быструю резку заготовок;

- возможно подключение к стандартной сети 220 В, благодаря чему расширяется область использования и упрощается эксплуатация;

- достаточно надежный резак;

- образуется качественный шов без наплывов.

fb.ru

Плазменная наплавка и сварка: отличительные особенности плазменной сварки и наплавки

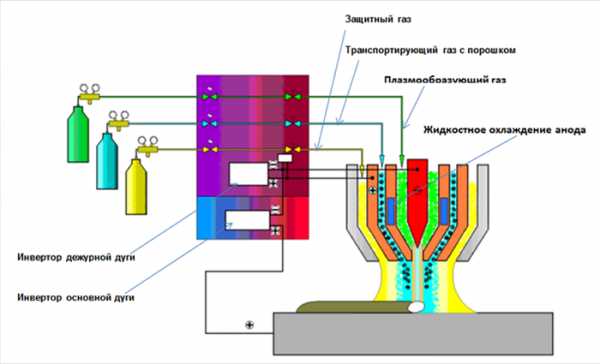

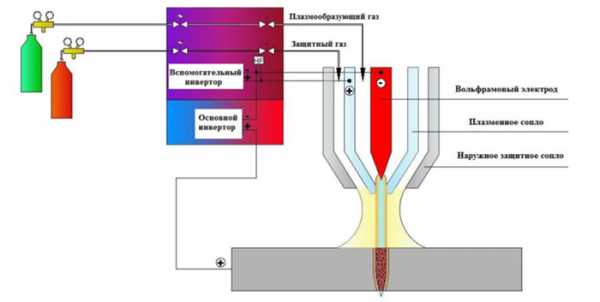

Плазма представляет собой крайне мощную дугу, состоящую из высоко ионизированного газа, сжатую и сфокусированную соплом горелки (плазматрон), которая используется в качестве источника нагрева для проведения сварочных процессов. Горелка для плазменной сварки и наплавки (плазматрон) работает с двумя независимыми регулируемыми дугами — дежурной и основной, каждая из которых питается от отдельного источника.

Дежурная дуга (пилотная) горит между вольфрамовым электродом катодом и медным соплом – анодом, имеющим жидкостное охлаждение. Именно благодаря наличию вспомогательной (дежурной) дуги поджиг осуществляется на плазме всегда стабильно в отличие от аргонодуговой ТИГ сварки.

Дуга плазмы зажигается при помощи высокочастотного (ВЧ) импульса напряжения и ее задача – ионизировать плазмообразующий газ для обеспечения поджига основной дуги.

Основная дуга горит между вольфрамовым электродом и наплавляемой деталью, которая представляет собой анод.

Присадочный материал, если он требуется в конкретной операции, подается в зону горения сварочной дуги в виде порошка, прутков или проволоки при помощи устройства подачи проволоки, порошкового питателя, или вручную.

Дуга и сварочная ванна защищены от окислительных составляющих атмосферного воздуха инертным газом (чистым аргоном) или активным (Ar+h3) газом, подаваемым через плазматрон.

По качеству плазменная сварка по праву занимает положение между аргонодуговой и лазерной сваркой.

Принципиальная схема плазменно-порошковой наплавки

Принципиальная схема плазменной сварки

Свариваемые материалы:

- нержавеющие стали

- низкоуглеродистые стали

- оцинкованные стали

- титан

- медь, бронза, латунь

- для оцинкованных сталей также возможен процесс плазма-пайки

Преимущества технологии плазменной сварки

- повышение производительности процессов сварки в 2-3 раза

- повышение качества сварочных швов

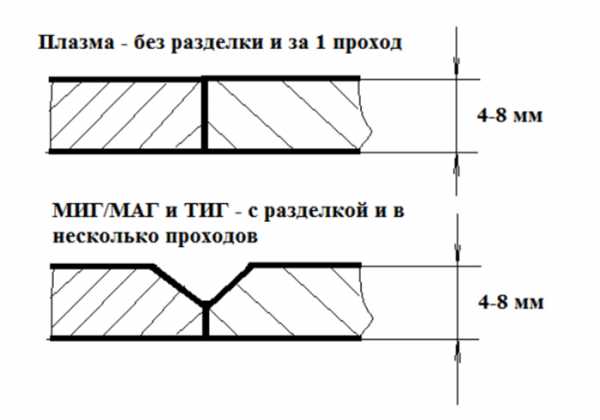

- отсутствие брызг в отличие от полуавтоматической МИГ/МАГ сварки и большая экономия на сварочной проволоке, т.к. варим без разделки и ток и скорость подачи проволоки при плазме – независимы

- малая зона термического влияния, благодаря механическому сжатию соплом плазмы, вследствие этого незначительный нагрев основного металла и минимизация коробления после и во время сварки

- глубокое проплавление в стыковом соединении, сварка проникающей дугой без разделки до 8 мм. По сравнению с МИГ и ТИГ плазменная сварка не имеет конкурентов по качеству и производительности на диапазоне толщин от 3 до 8 мм

- гладкая поверхность швов, не требующая дополнительной обработки

- высокая надёжность зажигания основной дуги благодаря наличию вспомогательной

- отсутствие включений вольфрама в сварном соединении

Отличия от других видов сварки

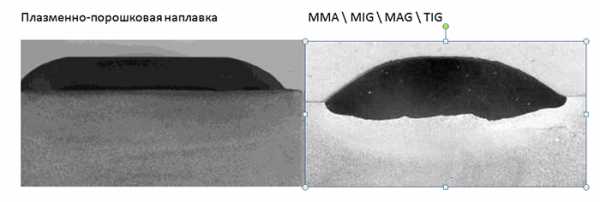

Плазменно-порошковая наплавка

В процессе плазменно-порошковой сварки и наплавки присадочный материал в форме микроскопического дисперсного порошка подается транспортировочным газом от порошкового питателя через соответствующий рукав и анодное сопло в сварочную ванну.

Метод широко применяется для наплавки тонкослойных покрытий износостойких сплавов на детали, поверхности которых необходимо придать соответствующие износостойкие или коррозионностойкие свойства.

Благодаря своим преимуществам плазменная сварка идеально подходит для задач, требующих повышенной точности, минимального тепловложения и тепловых деформаций. Технология плазменной сварки также даёт непревзойдённую чистоту и качество наплавного покрытия, начиная с первого слоя.

Технология плазменной сварки обладает рядом серьёзных преимуществ по сравнению с традиционной электродуговой сваркой:

- Бóльшая плотность энергии и высокая степень фокусировки дуги

- Повышенные скорости наплавки позволяют ускорить выполнение работ

- Однородность наплавки, без пор и брызг.

- Переходная зона, зона подвода тепла, зона деформации и зона термического влияния при данном способе сварки гораздо меньше, чем при других способах дуговой сварки.

- Максимальная чистота и производительность наплавки даже в первом слое.

- Возможность многопроходной наплавки

- Более гладкая поверхность сварочного валика требует меньше затрат на механическую обработку.

- Точный контроль толщины наплавки

- Превосходная стабильность процесса

Свяжитесь с нами

• в случае плазменной наплавки порошками обеспечивается минимальный коэффициент перемешивания, благодаря чему можно получать тонкие покрытия с заданными характеристиками за один проход, что экономит наплавочные материалы и увеличивает производительность

Оборудование плазменно-порошковой наплавки

Аппараты плазменной порошковой наплавки EuTronic® GAP 2501 DC, 3501DC идеально подходит для ручной и автоматической сварки и наплавки. Установки EuTronic® GAP идеально подходят для высокоточной сварки и высокопроизводительной наплавки.

Возможно оснащение аппаратов широкой гаммой дополнительной оснастки. Сенсорная панель управления с 5,7-дюймовым дисплеем и интуитивным пользовательским интерфейсом допускает работу в сварочных перчатках и существенно облегчает и ускоряет процесс настройки параметров сварки. Установки EuTronic® GAP может встраиваться в автоматические технологические линии или использоваться для ручной сварки.

Все настройки отображаются на дисплее. Возможно сохранение до 1000 программ сварки. Мощный преобразователь способен подавать ток силой 2 ÷ 250 А, которого достаточно практически для любого способа порошковой наплавки или сварки.

Для аппаратов EuTronic® GAP 2501 и 3501DC имеется широкая гамма дополнительной оснастки, например, электронные блоки управления подачей газа, дополнительные карты управления двигателями для второго податчика присадочного порошка и блок расширенного интерфейса автоматизации для встраивания в автоматические линии.

Более подробно ознакомится с ассортиментом оборудования для плазменной сварки и наплавки вы можете перейдя по ссылке – Оборудование для плазменной сварки и плазменно-порошковой наплавки.

Свяжитесь с нами

Области применения плазменной порошковой наплавки

Восстановление поверхности штампов:

Благодаря минимальному коэффициенту перемешивания, низким тепловложениям во время наплавки, практически отсутствию коробления, большому выбору наплавочных материалов позволяет эффективно использовать плазменные наплавочные установки для восстановления штампов (стальных или чугунных), как в ручном режиме, так и в составе автоматизированного или роботизированного комплекса;

Упрочняющая плазменная наплавка порошком формокомплектов, применяемых для производства стеклянной тары;

Установки плазменно-порошковой наплавки GAP применяются для упрочняющей наплавки различных деталей формооснастки выполненых из стали, чугуна или бронзы. Особенно нужно подчеркнуть исключительно эффективную работу плазменной установки при наплавке бронзовых форм специальными порошками на никелевой основе;

Производство бурового инструмента;

Изготовление калибраторов (центраторов) и другого бурового инструмента;

Конструкция установок плазменной наплавки GAP 2501 и GAP 3501 полностью обеспечивает электронное управление всеми параметрами плазменной наплавки: давления газа плазмы, защитного газа, транспортирующего, количество подачи порошка или проволоки, ток плазмы, и другие параметры сварки и наплавки, что обеспечивает очень хорошую и стабильную работу с автоматическими устройствами или в составе автоматизированных комплексов;

Оборудование для горнодобывающей отрасли;

- Упрочняющая плазменная наплавка порошком с высоким содержанием карбида вольфрама молотков дробилки пароды, пород разрушающего инструмента, брони и защитных накладок;

- Упрочняющая плазменная наплавка сплавами с высоким содержанием карбида вольфрама многократно увеличивает ресурс рабочего инструмента дробильного оборудования;

- Молотковая дробилка;

- Породные, горные резцы, дорожные резцы;

- Защитные накладки, броня, износостойкие пластины;

- Валки и ролики мельниц;

- Шнек-прессовое формование и шнековые транспортеры

С помощью плазменной наплавки можно не просто восстанавливать рабочую поверхность витком шнека, но и многократно увеличивать ресурс за счет применения наплавочных порошков с различной твердостью и различным содержанием карбидов;

Восстановление шнеков и цилиндров экструдеров термопластавтоматов;

Упрочняющая наплавка клапанов двигателей;

Упрочняющая наплавка деталей запорной арматуры: шиберы, штока, корпуса арматуры.

Свяжитесь с нами

www.castolin.com

Оборудование для плазменной сварки и резки

Для плазменной сварки и резки используют универсальные и специализированные установки для РДС и механизированной сварки. Установки представляют собой комплекты из плазмотрона (плазменной горелки), источника его питания, механизма подачи сварочной проволоки, механизма перемещения плазмотрона вдоль и поперек шва и системы управления электрическими и газовыми параметрами сжатой дуги.

Устройства для получения сжатой дуги называют плазменными горелками, или плазмотронами (см. рис. 3.1). Простейший плазмотрон состоит из изолятора 1, неплавящегося электрода 2 и медного охлаждаемого сопла 6. К материалу изолятора плазмотрона предъявляют разнообразные требования. Он должен обладать:

• высокой электрической прочностью, поскольку чаще всего дежурная дуга возбуждается с помощью высоковольтного высокочастотного разряда осциллятора;

• высокой механической прочностью, так как изолятор дополнительно выполняет функции несущей конструкции, на которой крепят другие узлы плазмотрона;

• термостойкостью, так как отдельные его участки подвержены воздействию теплового и светового излучения;

• герметичностью, потому что через изолятор проходят коммуникации плазмообразующего газа и охлаждения;

• возможность обработки режущим инструментом.

Тип и конструкция неплавящегося электрода плазмотрона определяется составом плазмообразующего газа. Для работы в инертных газах (аргон, гелий и их смеси) применяют электроды из вольфрама. Их выполняют в виде медной державки с вставленным в нее вольфрамовым стержнем. Благодаря лучшему теплоотводу медная державка обеспечивает более высокую плотность тока на катоде и уменьшает расход дорогостоящего вольфрама. Неплавя — щиеся электроды, работающие в активных газах, например кислородосодержащих (углекислый газ и др.), делают в виде активных вставок из гафния и циркония. Их запрессовывают заподлицо в медные охлаждаемые державки с диаметром в зависимости от тока дуги.

Назначение сопла — регулирование энергетических характерне’ тик дуги. Диаметр и высоту сопла выбирают в зависимости от силы сварочного тока, состава и расхода плазмообразующего газа. При этом приходится подбирать наиболее благоприятное сочетание таких показателей, как технологические возможности и надежность работы плазмотрона, стойкость сопла и электрода. Для сварки и резки чаще применяют плазмотроны прямого действия. Расстояние между электродом и обрабатываемой деталью в плазмотроне больше, чем при сварке горелками для свободной дуги, поэтому сжатую дугу зажигают в две стадии. После подачи в плазмотрон газа зажигают дежурную (вспомогательную) дугу между электродом и соплом искровым разрядом от осциллятора или замыкая промежуток электрод — сопло графитовым стержнем, хотя это повышает износ плазмотрона. Дежурную дугу питают от отдельного маломощного источника или от основного источника через сопротивление, чтобы ограничить ток дуги и уменьшить износ сопла. Под действием газа дежурная дуга образует плазменную струю небольшой мощности. При ее соприкосновении с деталью зажигается рабочая дуга,

Если в цепь детали включить контактор, то рабочую дугу можно зажигать в нужный момент времени. После зажигания рабочей дуги дежурная дуга при автоматической сварке может отключаться. При РДС дежурная дута должна гореть постоянно.

Источники электропитания плазмотронов выполнены на базе сварочных выпрямителей с падающими внешними ВАХ и повышенным напряжением холостого хода f/x х (до 80 В) марок ВДУ — 305, ВДУ-504-1 и др.

Система управления включает в себя пульт и шкаф управления, в которых размещены устройство поджига дуги (УПД), регуляторы расхода газа, различные клапаны водяных и газовых коммуникаций, коллектор кабель-шлангового пакета, разъем электрокабеля для подключения к источнику питания. На пульте расположены приборы контроля и регулирования параметров плазменного процесса. В установках для ручной плазменной сварки пульт управления встроен в корпус источника питания, а в установках для механизированной сварки он вмонтирован в панель управления установок.

Для РДС низкоуглеродистых и низколегированных сталей толщиной до 5 мм служат установки УПРС-300-2 и УПРС-300-3, разработанные во ВНИИЭСО (г. Санкт-Петербург). Технические характеристики универсальных установок для плазменной сварки приведены в табл. 3.3, плазмотронов — в табл. 3.4.

Установка У ПС-301 предназначена для ручной плазменной сварки, а установка УПС-503 — для механизированной. В комплект установки УПС-301, кроме указанных в табл. 3.3 и 3.4 источника питания и плазмотрона, входят блок управления и набор ротаметров. Эту установку используют для сварки на постоянном токе: прямой полярности — коррозионно-стойких сталей толщиной 0,5…5 мм и медных сплавов толщиной 0,5…3 мм; обратной полярности — алюминия и его сплавов толщиной 1… 8 мм. Переносный пульт облегчает зажигание дуги, настройку значения сва-

Таблица 3.3 Характеристики универсальных установок для плазменной сварки

|

Характеристики плазмотронов

|

рочного тока и расхода газа. Установка обеспечивает работу в трех режимах: непрерывном, импульсном, точечном. Длительность импульса и паузы регулируется в пределах 0,1… 1 с.

Установка УПС-503 предназначена для сварки на постоянном токе прямой полярности — коррозионно-стойких сталей толщиной 3…8 мм, медных сплавов толщиной до 6 мм; обратной полярности — алюминия и его сплавов толщиной 5… 16 мм. В состав установки УПС-503 входит, кроме источника питания, плазмотронов, блоков управления, водяной и газовой аппаратуры, самоходная подвесная головка с направляющей балкой. Для микро — плазменной сварки выпускают специализированное оборудование серии МПУ. Установки этой серии предназначены для ручной сварки различных металлов и сплавов. Так, установка МПУ-4 рассчитана на сварку черных, цветных, легких и тугоплавких металлов и сплавов малых толщин (0,15… 1,5 мм) на постоянном токе прямой и обратной полярности в непрерывном и импульсном режимах.

Аппарат Н-146 служит для сварки черных и цветных металлов, включая алюминий и его сплавы, толщиной не более 2,5 мм на постоянном и переменном токе. Аппарат снабжен встроенной системой охлаждения и может быть использован как в стационарных, так и в полевых условиях.

Аппарат Н-155 предназначен для сварки переменным асимметричным током алюминия, магния и их сплавов при толщине 0,4…2,5 мм. Безынерционное регулирование сварочного тока осуществляют изменением угла открытия силовых тиристоров, раздельно включенных в цепь электрода и сопла. Аппарат обеспе

чивает плавное нарастание и снижение значения сварочного тока, высокую устойчивость сжатой дуги вследствие ускоренного перехода тока через нулевое значение и включения при этом в дуговой промежуток стабилизирующих импульсов напряжения.

Установка У МП С-0301 предназначена для сварки металлов и сплавов (кроме алюминия, магния и их сплавов) толщиной 0,1… 1,5 мм в непрерывном и импульсном режимах горения сжатой дуги.

Наиболее широкое применение в установках нашли плазмотроны типов УСДС, Р-45, Т-169, входящие в комплект установок МПУ.

Аппараты УМПС-0301, И-167, Н-155 комплектуют плазмотронами типа ОБ-2592 и ОБ-2628, отличающимися улучшенными характеристиками, удобством в эксплуатации и обслуживании.

|

Рис. 3.6. Установка типа Cortina для кислородной и плазменной резки (а) и резак (б): |

1 — пульт для плазменной и кислородной резки; 2 — пульт для кислородной резки; 3 — суппорт с кислородным резаком; 4 — суппорт с плазменным резаком; 5 — газораспределитель; 6 — портал; 7 — рабочий (вытяжной) стол; 8 — рельсовые пути; 9 — источник питания типа МАС-100 для плазменной резки; 10 — баллоны с кислородом и ацетиленом |

Портальные машины для плазменной резки по конструктивной схеме и системам контурного управления полностью унифициро

ваны с портальными машинами для кислородной резки (рис. 3.6) отличаются лишь режущей оснасткой и упрощенной системой газопитания.

Плазменная режущая оснастка помимо резака (плазмотрона) включает в себя специализированный выпрямитель с устройством поджига дуги и автоматикой управления.

Опасные и вредные факторы, сопровождающие плазменную обработку металлов, такие же, как и при сварке открытой дугой: загрязнение воздушной среды сварочным аэрозолем, вредные газы и пары, оксиды углерода, азота, озон.

Наличие вредных веществ в рабочей зоне может привести к возникновению у сварщиков профессиональных интоксикаций и пневмокониоза. Отрицательно влияет на здоровье тепловое излучение плазмы, нагретых крупногабаритных изделий и переохлаждение организма при работе на сквозняках или при больших перепадах температуры.

Работа плазменного оборудования сопровождается шумом и ультразвуковыми вибрациями, вредными для здоровья. Мощное ультрафиолетовое и световое излучение сварочной дуги и плазмы при воздействии на глаза работающего может вызвать электроофтальмию, а при длительном воздействии инфракрасного излучения может развиться помутнение хрусталика — катаракта.

Применение открытых дуг, струй плазмы, наличие брызг жидкого металла и шлака при сварке и резке не только создают возможность ожогов, но и повышают опасность возникновения пожаров.

Контрольные вопросы

1. Что представляет собой сжатая сварочная дуга?

2. В чем заключаются достоинства сжатой дуги перед свободной сварочной дугой?

3. Какие газы используют в качестве плазмообразующих?

4. Какое явление ограничивает возможности сжатых дуг?

5. В чем различия между проникающей и непроникающей сжатыми дугами?

‘ 6. Какие имеются разновидности сжатых дуг?

7. Почему напряжение сжатой дуги выше напряжения свободной дуги?

8. Почему при сварке сжатой дугой размеры швов меньше, чем при сварке открытой дугой?

9. Что представляет собой плазмотрон?

10. Как повысить эффективность плазменной сварки алюминия?

11. Какие требования предъявляют к сборке деталей под плазменную сварку?

12. В чем заключаются особенности микроплазменной сварки?

hssco.ru

Сварка плазменная принцип работы

Принцип действия плазменной сварки

Источником тепла данного вида сварки служит сжатая электрическая дуга, которая получается в результате процессов, происходящих в плазменной горелке.

Электрическая дуга образуется между электродом и сварным изделием в тонком сопле, куда по специальным каналам подается инертный газ (гелий, азот, водород, аргона-водородные, аргона-азотные, азота-водородные смеси), который сжимает электрическую дугу. По-другому, независимому каналу подается защитный газ. В центральной части сварочной дуги газ нагрет до температур 5000-30000° С.

Плазменная сварка может выполнятся на постоянном токе прямой полярности или в импульсном режиме. При использовании постоянного тока сварка выполняется плазменной струей прямого действия, т. е. изделие включено в цепь дуги, активные пятна которой располагаются на вольфрамовом электроде и изделии.

При импульсном режиме сварка выполняется струей косвенного действия, т. е. активные пятна дуги находятся на вольфрамовом электроде и внутренней или боковой поверхности сопла.

Разновидности современной плазменной сварки

Схема плазменной сварки бывает выполнена в нескольких разновидностях, благодаря чему ее можно применять в различных отраслях производства. Кроме того, у различных плазменных аппаратов имеется различная мощность сварки. Рассмотрим перечень видов плазменной сварки:

- микроплазменная (малого тока) сварка;

- плазменная сварка на среднем токе;

- плазменная сварка (большого тока) высокомощная.

Микроплазменная сварка имеет конструкцию горелки, аналогичную горелки плазменной сварки, за исключением ее меньших габаритов. Смысл ее сводится к тому, что данной разновидностью сварки можно производить сварные соединения различных материалов, в том числе неметаллического происхождения (пластмассы, диэлектрические материалы, текстильные изделия).

Для работы аппарата микроплазменной сварки достаточно небольшая сила тока, впредь до 0,1А, при этом вольфрамовый электрод, длиной 1-2 мм способен произвести дугу диаметром в 2 мм. Таким образом могут подвергаться сварке детали, которые имеют толщину в 1,5 мм максимум.

Такие установки способны работать в импульсном и непрерывном режиме полярности, а также доступен разно полярный импульсный режим, непрерывный обратной полярности. Как правило, применение микроплазменной сварки проявляется в большей степени в ювелирном деле, а также при соединении фольги.

Плазменная сварка средних мощностей способна обрабатывать материалы довольно большей толщины, так как дуга, которая производит установка средней мощности плазменной сварки, по своей мощности занимает место между электродуговой и лазерной/электронно-лучевой сваркой.

Такая разновидность плазменной сварки работает на токе, силой от 50 до 150А и схожа по схеме и процессу сварки с аргонодуговой, но имеет значительное преимущество. Вся прелесть плазменной сварки на среднем токе состоит в том, что она воздействует на ограниченный участок изделия, уменьшая площадь нагрева.

Кроме того, происходит лучшая теплопередача, обусловленная большим давлением дуги на участок сварки. В результате, вытесняется слой расплавленного жидкого металла в участке под дугой и происходит лучшая теплопередача в глубь свариваемого изделия. В результате глубина сварки увеличивается по сравнению с обыкновенной дуговой.

Плазменная сварка на большом токе в 150А и более эквивалентна электродуговой в 300А, то есть в два раза. Принцип работы плазменной сварки высокой мощности сопровождается всеми теми же преимуществами, что и сварка на средних мощностях, однако велика вероятность прожига материала.

Аппарат плазменной сварки высокой мощности нуждается в особом охлаждении по причине неимоверно высокой температуры, воздействующей на сопло тонкого диаметра. Даже кратковременное нарушение режима охлаждения несет порчу сопла плазматрона.

Как правило, таким видом плазменной сварки пользуются для получения высококачественных сварных соединений металлов практически любой толщины и степени тугоплавкости. Кроме того, скорость сварки весьма высока по сравнению с многими другими видами.

mastery-of-building.org

Принцип работы и оборудование для плазменной сварки

Плазменной сваркой называют процесс плавления, в котором используется сжатая дуга для нагрева. Дуга считается сжатой, когда ее столб сжимается потоком газов для сварки (азота, аргона) либо соплом горелки, используемой в плазменно-дуговой сварке. Под плазмой подразумевается газ, наполненный разнородно заряженными атомами с нулевым суммарным зарядом.

Плазма образуется внутри сопла, обжимаясь в нем образующим плазму газом и охлаждаемыми водой стенками и стабилизируясь. Это способствует образованию концентрированного столба дуги со значительным увеличением числа ударений друг с другом частиц плазмы. Одновременно сильно повышаются температура столба дуги со степенью ионизации, а также плазменная кинетическая энергия, используемая в аппаратах плазменной резки и сварки. Горелка, называемая еще плазмотроном, представляет собой приспособление, предназначенное для образования направленного потока плазмы. Он, обладая значительным запасом энергии, способен перемещаться со значительной скоростью.

Дуги со струями в плазменной сварке металла получают с помощью устройств с различными схемами. Дуга плазмы получается от совмещения канала с соплом, причем обрабатываемый материал служит одним из электродов, а столб дуги совмещен со струей плазмы. Разряд дуги, получаемый между электродами, создает струю плазмы. В качестве одного из электродов могут выступать как само изделие, так и стены канала с раздельным соплом.

Сущность технологии плазменной сварки

В основе принципа работы плазменной сварки лежит образование посредством осциллятора плазменной дуги. Чтобы облегчить эту операцию пользуются обычной дугой, имеющейся между электродом и горелкой. Питает дугу, образующую плазму, источник сварочного тока. Аппараты плазменной сварки работают на токах с прямой полярностью.

С использованием плазменной, то есть сжатой, дуги проводят сварку почти любых металлов в соединениях всех пространственных положений. В виде газа, образующего плазму, в установках плазменной сварки служат аргон с гелием, они же применяются и в качестве защиты. К достоинствам этой сварки относят большую эффективность с незначительной чувствительностью к изменениям длины дуги, а также способность к удалению вольфрамовых частиц из металла шва. При этом возможно без скоса кромок сваривание металлов толще 15 мм с особым грибовидным проваром. Эта особенность объяснима получением в основном материале отверстия, проходящего насквозь. В него возможен выход плазменной струи с переходом на обратную часть детали. В сущности, вся процедура является прорезанием детали с последующей заваркой разреза.

Плазменной сварке и резке доступны многие соединения. Например, стыковые – с металлом толщиной около 2 мм варят с проведением отбортовки кромок, а при работе с заготовками большей толщины (около 10 мм) рекомендован скос кромок. Когда это необходимо, применяют добавочный металл. Сварка металлических деталей с толще 25 мм требует разделки кромок с ее углом и глубиной намного меньшими, чем в случае использования аргонодуговой сваркие. Благодаря этому технология плазменной сварки позволяет снизить в несколько раз количество используемого присадочного материала. Он вводится в плазменную струю по краю сварочной ванны. Самым большим числом достоинств обладает сварка сжатой дугой для работы с листовым металлом без разделывания кромок и пользования присадочным материалом.

Характеристики плазменной сварки должны позволять соединение толстолистных материалов в несколько проходов без сквозного проплавления. С этой целью при укладке второго и последующих слоев металла требуется регулировка силового воздействия плазменной струи, чтобы не был вытеснен расплавляемый металл из сварочной ванны. Делается это путем изменения уровня потребления плазмообразующих газов.

Характеристики оборудования для плазменной сварки

Основная часть сварочных работ с металлами и сплавами малой толщины (около миллиметра) также ведется плазменной сваркой.

www.samsvar.ru

Установка для плазменной сварки — Энциклопедия по машиностроению XXL

В качестве примера специализированной установки для плазменной сварки можно привести трубосварочный стан ЛДГ-43, созданный для производства сварных прямошовных особо тонкостенных труб из коррозионно-стойкой стали. Техническая характеристика [c.372]| Рис. 2.2. Установка для плазменной сварки УПС-301 |  |

Установки для плазменной сварки производятся двух типов для ручной сварки УПС-301 и механизированной УПС-503. Технические характеристики установок представлены в табл. 6.12. Комплект установки УПС-301 содержит источник питания ВДУ-305, блок управления, комплект ротаметров и ручной плазмотрон ПРС-0301. Установка УПС-301 предназначена для сварки на постоянном токе прямой полярности меди и ее сплавов толщиной 0,5…3 мм коррозионно-стойкой стали толщиной 0,5…5 мм и на постоянном токе обратной полярности алюминия и его сплавов толщиной 1…8 мм может быть использована для рз ной аргонодуговой сварки. [c.451]

ГЛАВА 12 АППАРАТЫ И УСТАНОВКИ ДЛЯ ПЛАЗМЕННОЙ СВАРКИ И РЕЗКИ [c.181]

Пост для плазменной сварки (рис. 76) имеет источники питания с падающей или крутопадающей характеристикой. Рабочим инструментом при плазменной сварке является сварочная горелка со сменным охлаждаемым водой вольфрамовым электродом и плазмообразующей насадкой. Концентрация вводимой в изделие тепловой энергии и силовое давление дуги для определенной конструкции горелки зависит от диаметра плазмообразующей насадки, угла заточки электрода и установки электрода относительно плазмообразующей насадки. Диаметр плазмообразующей насадки зависит от силы сварочного тока и напряжения на дуге, расхода и состава плазмообразующего и защитного газов, а также от конструкции горелки [c.194]

Установка для плазменно-дуговой резки с плазменной головкой и источником питания (для сварки неплавящимся электродом в инертном защитном газе, точечной сварки, приварки болтов) [c.402]

УСТАНОВКИ ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ, ПЛАЗМЕННО-ДУГОВОЙ [c.79]

Установки ДЛЯ плазменно-дуговой сварки [c.79]

Для плазменной сварки отечественная промышленность выпускает установки УПС-301, УПС-501 и УПС-804. [c.187]

Для плазменной сварки промышленность выпускает установки УПС-301 и УПС-501. [c.186]

Во втором — дуга горит между катодом и соплом, которое подключается к положительному полюсу источника питания (плазменная струя косвенного действия). Струей газа, истекающей из сопла, часть плазмы столба дуги сжимается и выносится за пределы плазмотрона. Тепловая энергия этой плазмы, складывающаяся из кинетической и потенциальной энергий ее частиц, используется для нагрева и плавления обрабатываемых изделий. В большинстве случаев общая и удельная тепловые энергии невелики, поэтому такие плазмотроны используют для сварки тонких изделий в микроплазменных установках для пайки и обработки неметаллов, так как изделие не обязательно должно быть электропроводным. [c.188]

Оборудование (установки, машины) для плазменных процессов сварки, наплавки и резки состоит из плазменной аппаратуры и механизмов, обеспечивающих перемещение плазмотрона относительно обрабатываемого изделия. Оно может функционировать в составе автоматизированных линий (станов). Плазменные установки представляют собой комплекты из плазмотрона (плазменной горелки), источника его питания и системы управления электрическими и газовыми параметрами плазменной дуги. Установки для сварки и наплавки кроме плазменных установок обычно комплектуются механизмами подачи присадочной проволоки или (в случае наплавки) порошковыми дозаторами и механизмами колебания плазмотрона. Основные составляющие плазменной аппаратуры (плазмотрон, источник питания, система управления) при всем их многообразии имеют ряд общих схемных и конструктивных решений. [c.369]

Специализированное оборудование для механизации и автоматизации процессов микро-плазменной сварки серийно не изготавливается. Для этих целей используются аппараты и установки доукомплектованные универсальным стандартным оборудованием либо специальным оборудованием и технологической оснасткой целевого назначения. [c.378]

Для питания дуговых плазмотронов используются источники постоянного, переменного (одно- и трехфазного) и импульсного тока. В некоторых случаях, особенно на первых этапах внедрения плазменных процессов, дуговые электроплазменные установки оснащались стандартными источниками, применяемыми для дуговой сварки. Однако, электрофизические особенности сжатой дуги и специфика технологии плазменно-дуговой обработки обусловили создание специальных источников питания дуговых плазмотронов. [c.163]

Плазменная сварка алюминиевых сплавов является перспективной. Она разработана с питанием током переменной полярности от двух объединенных источников постоянного тока, что позволило обеспечить качественную сварку алюминия толщиной 6 мм без разделки кромок. Для ручной плазменной сварки алюминия используют установку УПС-301, позволяющую сваривать металл толщиной 1—8 мм постоянным током обратной полярности. Плазменная сварка с применением переменного тока пока не освоена вследствие неустойчивости процесса. [c.229]

Источники питания можно подразделить по следующим признакам роду тока — переменного (сварочные трансформаторы и однофазные генераторы повышенной частоты), постоянного (сварочные выпрямители, генераторы постоянного тока, преобразователи, агрегаты) способу установки — стационарные, передвижные и встроенные количеству обслуживаемых постов — одно- и многопостовые назначению — универсальные и специализированные виду сварки — для дуговой сварки плавящимся электродом в защитных газах и под флюсом, для сварки неплавящимся электродом и плазменно-дуговой сварки и резки, для электрошлаковой сварки схеме подключения к питающей сети — одно- и трехфазные. [c.4]

Технические характеристики, назначение и конструктивные особенности аппаратов для плазменно-дуговой сварки приведены в табл. 60 и 61. Общий вид установки УПС—201 приведены на рис. 52. [c.79]

Установка УПС-301 предназначена для механизированной плазменной сварки на постоянном токе прямой полярности изделий из меди и ее сплавов, низколегированных и коррозионно-стойких сталей и на обратной полярности изделий из алюминия и его сплавов. Эта установка состоит из источника питания с блоком управления и плазмотрона универсальной конструкции. Источник питания обеспечивает импульсный режим и плавное нарастание сварочного тока в режиме постоянного напряжения. [c.187]

Установка УПС-501 предназначена для автоматической плазменной сварки на постоянном токе прямой и обратной полярности коррозионно-стойких сталей, алюминия, меди и их сплавов. В ее комплект наряду с источником питания и двумя плазмотронами (на токи 315. и 500 А) входит подвесная самоходная головка, которая состоит из следующих унифицированных узлов пульта управления, подающего механизма для присадочной проволоки и ходового механизма. [c.187]

Для аргонодуговой сварки вольфрамовым электродом и плазменной сварки предназначена установка УДГ-101. [c.186]

Температура диффузионной сварки, конструктивные формы и размеры изделий определяют выбор источника нагрева. Нагрев изделий при диффузионной сварке можно осуществить с помощью любых известных источников нагрева (индукционных, радиационных, плазменных, дуговых, светолучевых и т.д.) По источникам и способам нагрева, применяемым для диффузионной сварки, установки делят на следующие группы с индукционным, радиационным, контактным, электронно-лучевым, световым, лазерным нагревом, с нагревом в поле тлеющего разряда, с нагревом проходящим током, комбинированным и т. д. [c.98]

Плазменно-дуговую поверхностную резку в строительстве применяют ограниченно, главным образом для удаления дефектных мест сварки или дефектов металла. При этом используется то же оборудование и аппаратура, что и для разделительной резки. Для ручной поверхностной резки используют установку УПР-201 с резаком ПРВ-202, установки КДП-1 и КДП-2 с резаком РДП-2 и др. Диаметр канала соп- [c.278]

В 1958—1959 гг. ИМЕТ (Институт металлургии) имени Байкова, ВНИИавтогенмаш (Всесоюзный научно-исследовательский институт автогенного машиностроения) и другие учреждения разработали специальные установки и горелки для сварки металлов плазменной струей. Особенность этого способа заключается в более высокой температуре столба дуги вследствие сжатия дуги потоком газа, пропускаемого через сопло ограниченного диаметра. Следует отметить, что плазма обеспечивает температуру 16 ООО—33 000° С, что позволяет сваривать самые тугоплавкие металлы. [c.7]

Для плазменной наплавки применяют установки УД-417 (разработка ИЭС им. Е.О. Патона), УПН-303 (завод Электрик ), УН-602 и др. Можно применять установки плазменной сварки УПС-301, УПС-403, УПС-804, а также установки для плазменного напыления УМП-5, УМП-6, УПУ З, УПУ-5 после изменения электрической схемы и замены плазмотрона. Для плазменно-порошковой наплавки валов диаметром до 50 мм ВНИИТУВИД Ремдеталь и ИЭС им. Е.О. Патона совместно разработали установку УД-609.09 с источником питания ВДУ-506. Производственный интерес представляет комплект КПН-01.23-215 Ремдеталь из поста 01.23-21 и установки плазменно-порошковой наплавки 01.05.185 с вращателем деталей. [c.308]

Для ручной плазменной сварки металла толщиной 1—5 мм применяется установка УПСР-300-2, в комплект которой входят стандартный сварочный выпрямитель ВД-303 и аппаратный шкаф с горелкой. Масса горелки около 0,4 кг. Для плазменной сварки можно использовать также транзисторные аппараты АП-4 и АП-5, заменив обычную горелку для аргонодуговой сварки плазменной. [c.168]

Плазменная сварка — это сварка плавлением, при которой нагрев происходит сжатой дугой. При ручной плазменной сварке применяют главным образом плаз-мообразующнй и защитный газ — аргон. По сравнению с аргонодуговой плазменная сварка повышает скорость сварки и, следовательно, производительность процесса и обладает рядом других преимуществ (отсутствие включений вольфрама в шов, высокая надежность зажигания дуги и др.). Для ручной плазменной сварки используют установку УПС-301, рассчитанную на применение постоянного тока прямой и обратной полярности. На этой установке сваривают нержавеющие стали толщиной до 5 мм, медь и ее сплавы — от 0,5 до 3 мм, алюминий и его сплавы — от 1 до 8 мм. Существует несколько типов горелок и установок для плазменной сварки, которая более широко применяется для механизированных и автоматизированных процессов, но может также служить источником повышения производительности труда сварщиков ручной сварки. Для установок плазменной сварки не требуется такого высокого напряжения, как при плазменной резке, напряжение холостого хода у них более 100 В, [c.255]

Установка УПС-804 является дальнейшим совершенстованием установки УПС-501 и предназначена для плазменной сварки в среде углекислого газа низкоуглеродистых и низколегированных сталей толщиной 6—12 мм на постоянном токе прямой полярности, а также для сварки продольных и стыковых швов с горизонтальной осью вращения. Режимы сварки различных материалов в зависимости от их толщины приведены в табл. 29, техническая характеристика рассмотренных установок — в табл. 30. [c.187]

Унифицированные тройники и крестовины изготовляют в такой последовательности. В готовой царге нужного диаметра электрическими ножницами или с помощью установки для плазменной разрезки (СТД-72002) вырезают отверстие, равное диаметру ответвления. Затем изготовляют патрубок и переход заданных диаметров, на которых зиговочной машиной СТД-865 образуют зиги далее детали соединяют между собой, после чего точечной сваркой или заклепками патрубок и переход присоединяют к царге. [c.161]

Для плазменной сварки алюминия на постоянном токе обратной полярности рекомендуется применять установки УПС 501У4 (токи до 500 А) и УПС 801УЗ (токи до 800 А). Эти установки состоят из механизма перемещения плазмотрона, сварочного выпрямителя ВПС [c.63]

В последние годы предприятиями России выпчскается значительное количество нового сварочного оборудования. Основу этого оборудования для сварки плавлением составляют источники питания для сварки штучными электродами, полуавтоматы и автоматы для сварки в среде защитных газов и под флюсом, а также установки для имп льсно-дуго-вой, плазменной и лазерной сварки и полуавтоматы и автоматы для термической резки. Наиболее систематизированные данные о сварочном оборудовании изложены в /7/. Выбор оборудования для сварочных операций в значительной мере определяется гфиня1Ъ1м способом сварки, но при этом необходимо руководствоваться следующими соображениями. [c.25]

В обозначениях источников питания первая буква — это их тип Т — трансформатор, В — выпрямитель, Г — генератор, У — установка. Вторая и третья буквы — вид и способ сварки Д — дуговая, П — плазменная, Ф — под флюсом, Г — в защитных газах, У — универсальный источник. Отсутствие третьей буквы означает ручную сварку. Четвертая буква обозначает дополнительные сведения Д — многопосто-вой, И — для импульсной сварки. Первая цифра после букв — сила номинального сварочного тока в сотнях ампер, две последующие цифры — регистрационный номер изделия. Буквы и цифры после них -климатическое исполнение У — умеренный, Т — тропический, М -морской климат. Например, ТД301У2 означает, что это трансформатор (Т) для дуговой (Д) ручной сварки штучными электродами (отсутствие третьей буквы), с номинальным током 300 А, регистрационный номер 01 для умеренного климата (У), второй категории размещения (2). [c.95]

Для сварки и наплавки выпускаются поличастотные источники питания ТДП-301-Ремдеталь и ТДП-302-Ремдеталь. Для плазменной наплавки, сварки и напыления производятся установки УД-417 ИЭС им. Е.О. Патона, УПС-301, УМП-5, УПУ-3 и УПС-503. [c.257]

По влиянию состава плазмообразующих газов проводились исследования на стали толщиной 65 мм. Резка выполнялась на установке АПР-402, (исп. 07), обеспечивающей напряжение холостого хода 400 В, с помощью плазмотрона ПМР-74 (рис. 2.13). В качестве плазмообразуюшего газа использовался азот, а также смеси азота с водородом и элегаз. Элегаз — шестифтористая сера (5Рв) при смешивании его с аргоном для сварки была обеспечена большая проплавляющая способность дуги. С этой же целью элегаз был опробован для плазменной резки в качестве добавки к азоту. [c.51]

Источники питания дуги классифицируют по следующим признакам роду тока —на источники постоянного и переменного тока общепромышленного назначения количеству одновременно подключаемых сварочных постов — на однопостовые и многопостовые назначению — на источники для ручной дуговой сваркн покрытыми электродами автоматической и механизированной сварки под флюсом сваркн в защитных газах электрошлаковой сварки плазменной сварки и резки источники специального назначения (для сварки трехфазной дугой, импульснодуговой сварки и др.) принципу действия и конструктивному исполнению специализированные источники питания в установках. [c.112]

Для обозначения источников питания применяют буквы и цифры. Оно состоит из двух частей, разделенных дефисом первая буква означает тип изделия (Т — трансформатор, В—выпрямитель, Г — генератор, У — установка) вторая буква —вид сварки (Д — дуговая, П — плазменная, Ш — электрошлаковая, Т —трехфазной дугой) третья буква —способ сварки (Ф — под флюсом, Г — в защитных газах, У — универсальные источники для нескольких способов сварки) отсутствие буквы означает ручную сварку штучными электродами четвертая буква — дальнейшее пояснение назначения источника (М — для многопостовой сварки, И — для импульсной сварки) одна или две цифры после дефиса — номинальная сила тока источника (округленно в сотнях А) две последующие цифры (например, 02) — регистрационный номер изделия следующие буква и цифраклимати- [c.112]

Для сварки на постоянном токе прямой и обратной полярности в настоящее время используют специализированную установку УПС-301У4. Эта установка предназначена для аргонодуговой и плазменной сварки. Она состоит из сварочного выпрямителя ВДУ-305 с тиристорным регулированием сварочного тока, возбудителя дуги УПД-1 или ВИС-501, обеспечивающего поджигание и стабилизацию дуги газовой аппаратуры (редуктор-расходомер или редуктор и ротаметр) и горелок для аргонодуговой и плазменной сварки. Установка обеспечивает плавное нарастание сварочного тока после возбуждения дуги или плавное уменьшение сварочного тока при заварке кратера, а также работу на непрерывном импульсном режиме или точечном режиме с циклом сварки до 10 с. Установка для импульсных и точечных режимов снабжена газовым клапаном, работающим (подающим защитный Газ) по заданному временному циклу. [c.109]

Для аргонодуговой сварки неплавящимся (вольфрамовым) электродом применяются полуавтоматы А-533 и серии АП. Аппараты серии АП — полупроводниковые транзисторные, имеют в комплекте источник питания постоянного или импульсного тока и горелку. Импульсный ток обеспечивает высокое качество сварки тонколистовых металлов и сплавов. Возможность регулирования сварочного тока в широком диапазоне (0,5—300 А) позволяет вести сварки самых разных материалов толщиной от нескольких микрон до нескольких миллиметров. В комплекте с плазмотронами аппараты АП дают возможность вести сварку сжатой дугой (плазменную). Аппараты имеют выносной пульт управления, малогабаритны и легко встраиваются в специализированные установки для сварки. Ступенчатое перек.пюче-нне напряжения холостого хода аппаратов обеспечено в пределах 25—40 В, коэффициент мощности аппаратов 0,85, а коэффициент полезного действия 0,5—0,7. [c.209]

Установка УПСР-300 предназначена для ручной плазменной сварки. Номинальный сварочный ток 300 А, напряжение холостого хода 85 В, пределы регулирования тока от 50 до 300 А. Установка состоит из источника питания — выпрямителя ВД-303, пульта управления и сварочной водоохлаждаемой плазменной горелки. [c.200]

Установка УПС-301У4 предназначена для ручной сварки вольфрамовым электродом. В нее входят сварочный выпрямитель с тиристорным регулированием сварочного тока, горелки для плазменной и аргонодуговой сварки, блок зажигания, содержащий возбудитель дуги типа УПД-1 или ВИС-501, газовая аппа- [c.168]

Установка 06-2184 (рис. 2.3) предназначена для наплавки наружных цилиндрических поверхностей диаметром менее 400 мм и длиной до 800 мм, торцовых поверхностей дисков диаметром менее 350 мм и толщиной 300 мм, плоских поверхностей деталей максимальных размеров 800 х 500 х 400 мм. Установка может быть использована для наплавки конических и фасонных деталей. В состав установки входят механизм перемещения плазмотрона и манипулятор обрабатываемого изделия. Установка УПНС-304 предназначена для ручной плазменной наплавки и сварки постоянным [c.372]

В Основных направлениях развития народного хозяйства СССР на 1976 —1980 годы , принятых XXV съездом КПСС, особое внимание уделено техническому перевооружению всех отраслей народного хозяйства. В частности, рекомендуется особое внимание уделить разработке и внедрению оборудования для принципиально новых технологических процессов. В настоящее время все большее значение начинают приобретать новые технологические процессы и установки, основанные на применении низкотемпературной плазмы. Хорошо зарекомендовали себя плазменная и микроплаз-менная сварка, резка и наплавка сжатой дугой, напыление покрытий с помощью Электр оду говых плазмотронов, плазменно-дуговой переплав металлов, сфероидизация и дисперсизация порошков. [c.3]

mash-xxl.info