Плазменная обработка — Промтехнопарк

ООО НПО «Промтехнопарк» является производителем оборудования по электролитно-плазменной обработке. Каждая установка ЭПО производится по конкретным требованиям заказчика.

Научным руководитем направления ЭПО в нашей компании является создатель технологии электролитно-плазменного полирования профессор д.т.н. Дураджи Валентин Николаевич.

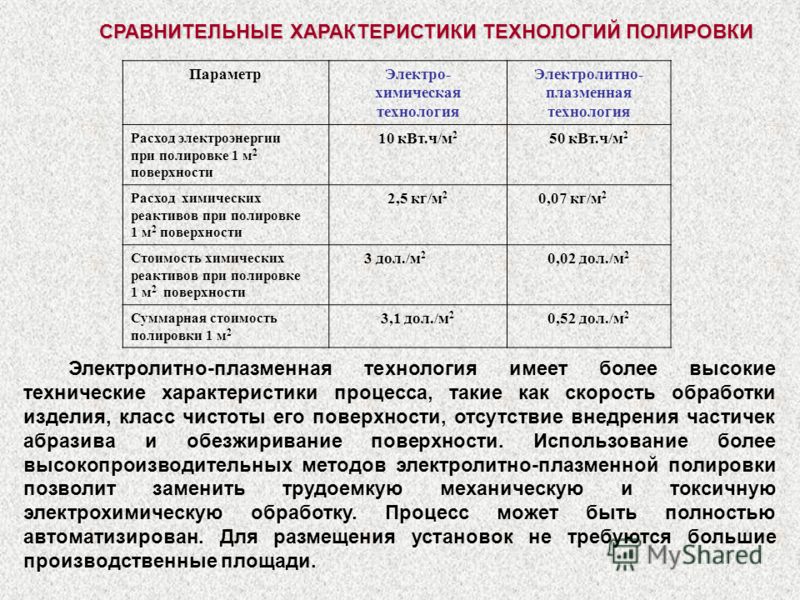

Электролитно-плазменная обработка деталейВажнейшим фактором устойчивого развития является широкое внедрение новых технологических процессов, позволяющих снизить потребление энергии и имеющие более высокие экологические и экономические показатели. К таким процессам можно отнести полировку металлов и сплавов в электролитной плазме, являющейся альтернативой традиционным методам: механической и электрохимической полировки.

В отличие от традиционной химической или электрохимической полировки, в электролитно-плазменной технологии используются экологически безопасные водные растворы солей низкой концентрации (2-10%), которые значительно дешевле токсичных кислотных компонентов.

Этот метод основан на особенностях протекания электрического тока большой плотности (несколько ампер на квадратный сантиметр) на границе металл-электролит. После превышения некоторых критических величин плотностей тока и напряжения вокруг металлического анода образуется стационарная парогазовая оболочка и устанавливается электрогидродинамический режим анодного процесса. Вблизи анода возникает многофазная система металл-плазма-газ-электролит, в которой носителями зарядов служат не только ионы, но и электроны. Совместное воздействие на поверхность детали химически активной среды и электрических разрядов приводит к эффекту полирования изделий.

Полирование металлов происходит в области напряжений 250-330В и плотностей тока 0,4-0,6 А/см2. Длительность полировки составляет 2-5 мин, а снятия заусенцев 5-20 сек. При этом чистота поверхности улучшается на два-три класса, мелкие выступы удаляются, а крупные сглаживаются; изделие приобретает устойчивый (долговременный) металлический блеск, острые кромки притупляются, а заусенцы толщиной при основании до 0,3 мм удаляются. При этом можно обрабатывать как всю деталь, так и отдельные ее части. Для утилизации отработанных электролитов не требуются специальные очистные сооружения.

При этом можно обрабатывать как всю деталь, так и отдельные ее части. Для утилизации отработанных электролитов не требуются специальные очистные сооружения.

Электролитно-плазменная полировка выполняется на компактных установках, которые просты в управлении, надежны в эксплуатации и их можно включить в автоматическую линию. Деталь погружается в электролитическую ванну либо полностью, либо частично. В зависимости от требований можно осуществлять локальную обработку нужной части детали с помощью спрейера. При электролитно-плазменной технологии отсутствует внедрение частичек абразива и происходит обезжиривание поверхности.

На этой же установке можно осуществлять термическую (разогрев детали от 400 до 1000°С) обработку с последующей закалкой, и химико-термическую обработку (азотирование, нитроцементацию, цементацию и др. виды) в течение 1-3 минут. Для изделий из алюминия и титана можно осуществить микродуговое оксидирование.

Обработка любого металла в электролитной плазме позволяет сэкономить материальные и трудовые ресурсы, повысить производительность труда в металлообработке.

Данный метод позволяет производить обработку изделий по трем основным направлениям:

- полирование сложно-профильных поверхностей ответственных деталей;

- зачистка заусенцев и округление острых углов;

- декоративное полирование металлоизделий.

Технические параметры для полировки изделий:

- Постоянное напряжение на ванне: 250-330 В;

- Плотность тока: 0,4 – 0,6 А /см2;

- Температура электролита: 60 — 90°С;

- Время обработки: 1 — 3 мин.

На сегодняшний день мы производим полировку следующих металов:

- Нержавеющая сталь;

- Чермет;

- Инструментальная сталь;

- Титан и сплавы титана;

- Алюминий и сплавы алюминия;

- Медь и латунь;

- Серебро и золото;

Имеется возможность проведения ТО и ХТО. Производим чернениие титана. По всем вопросам обращайтесь к нам по телефону или электронной почте, указанные в разделе контакты.

Производим чернениие титана. По всем вопросам обращайтесь к нам по телефону или электронной почте, указанные в разделе контакты.

Постобработка металлических изделий с помощью метода электролитно-плазменного полирования

Содержание

Введение

Это метод обработки металлических изделий, используется для снижения шероховатости поверхности, а также удаления заусенцев и грата, скругления острых краев. Более того, его можно использовать для подготовки поверхности изделия к последующему нанесению каких-либо покрытий.

Установка состоит из двух основных узлов: трансформатор и ванна для электролита. Изделие закрепляется на подключенный к источнику тока держатель, который в ручном или автоматическом режиме опускается в раствор электролита. После этого начинается процесс обработки.

Обработка поверхности электролитно-плазменным методом основана на действии импульсных электрических разрядов, которые происходят в пароплазменной оболочке (ППО), образующейся вокруг изделия, погруженного в электролит. Обрабатываемая деталь является анодом, к которому подводится положительный потенциал, а к рабочей ванне подается отрицательный. Поскольку электролитно-плазменный метод основан на пропускании электрического тока через изделие, то обработке подлежат материалы, обладающие электрической проводимостью.

Обрабатываемая деталь является анодом, к которому подводится положительный потенциал, а к рабочей ванне подается отрицательный. Поскольку электролитно-плазменный метод основан на пропускании электрического тока через изделие, то обработке подлежат материалы, обладающие электрической проводимостью.

К таким материалам относятся металлы, сплавы и полупроводниковые материалы. Совместное воздействие на поверхность электропроводного изделия химически активной среды и электрических разрядов позволяет очищать поверхность перед нанесением покрытия, устранять микровыступы и полировать. При этом чистота поверхности улучшается на два-три класса, мелкие выступы удаляются, крупные сглаживаются, поверхность детали приобретает блеск, острые кромки притупляются, также удаляются заусенцы толщиной 0,1 мм при основании.

При обработке с поверхности детали полностью удаляются жировые загрязнения, некоторые виды лакокрасочных покрытий, электрохимические и вакуумно-плазменные покрытия. Удаляется также внедренный абразив и другие посторонние включения, осуществляется хорошая подготовка под последующее нанесение вакуумно-плазменных и других видов покрытий.

Преимущества метода

Одним из самых важных преимуществ этой технологии перед другими процессами электрохимии является экологичность, точнее в процессе обработки не используются агресивные кислоты, и не выделяется ядовитых паров. По этой причине предприятиям не требуется получение специальных разрешений и отведение специальных зон, как того требует оборудование при работе с кислотой.

Наряду с высокой производительностью электролитно-плазменная технология имеет более высокие технические характеристики: скорость обработки изделия, класс чистоты его поверхности, отсутствие внедрения частичек абразива, как при механической обработке и обезжиривание поверхности.

Электролитно-плазменная обработка во многих случаях может заменить трудоемкую механическую и токсичную химическую обработки в кислотных растворах. Производительность и экономическая эффективность технологических операций в 3–4 раза выше аналогичных, осуществляемых механическим способом, и в 5–6 раз выше электрохимического способа обработки на основе кислотных растворов. Процесс соответствует требованиям санитарных норм.

Процесс соответствует требованиям санитарных норм.

Электролитно-плазменная полировка выполняется на компактных установках, которые просты в управлении и надежны в эксплуатации.

Описание процесса и режимов метода обработки

В электролитно-плазменной технологии обрабатываемое изделие является анодом, к нему подводится положительный потенциал от источника питания, а катодом служит рабочая ванна (рис. 1). В зависимости от приложенного напряжения при прохождении электрического тока через водный раствор электролита, наблюдаются различные режимы электрических процессов вблизи анода. Полировка осуществляется при одном из видов анодных процессов.

Рис. 1. Схема электролитно-плазменного полирования

Прохождение электрического тока через электролитную ячейку, содержащую два металлических электрода, один из которых (в случае полировки – анод) имеет гораздо меньшую поверхность, чем второй, при постепенном повышении напряжения на электродах приводит к различным фазам или режимам процесса, которые можно проследить на вольтамперной характеристике системы активный электрод–электролит (рис. 2).

2).

Рис. 2. Вольтамперная характеристика системы активный электрод–электролит

Первый режим (участок АВ) представляет собой обычный электролиз, при котором происходит перенос ионов металла и наблюдается газовыделение в зависимости от состава электролита и материала электродов.

С повышением напряжения на электродах устанавливается переходный или коммутационный режим (участок ВС), когда вокруг активного электрода (анода) периодически образуется паро-плазменная оболочка, приводящая к запиранию тока в течение короткого временного промежутка.

При напряжении более 200 В (участок СD на рис. 2) вокруг анода образуется устойчивая пароплазменная оболочка, характеризующаяся малыми колебаниями тока. В этой области напряжений происходит процесс электролитно-плазменной обработки, в частности полировки металлов.

Сплошная пароплазменная оболочка вокруг анода имеет толщину порядка 50 мкм и постоянно изменяет свою форму (рис. 3). Наложение электрического поля деформирует поверхность электролита.

Наложение электрического поля деформирует поверхность электролита.

Рис. 3. Модель пароплазменной оболочки

При дальнейшем повышении напряжения возрастает интенсивность свечения электрических разрядов, увеличивается толщина пароплазменной оболочки и сначала на отдельных участках, а затем на всей поверхности анода происходит ее отрыв. Подобные явления сопровождаются уменьшением значения тока в 2–2,5 раза вследствие увеличения сопротивления приэлектродной зоны, что вызвано расширением пароплазменной оболочки и изменением ее структуры. Устанавливается четвертый электрогидродинамический (ЭГД) режим, когда отсутствует устойчивая паровая пленка. В этом режиме температура анода падает до 100 °С и эффект полировки исчезает.

Ограничения метода плазменного полирования

Хоть данный метод постобработки металлических изделий и считается эффективным, все же он имеет некоторый ряд недостатков. Одним из таких минусов является низкая прогнозируемость результатов, что является существенным фактором при массовом производстве из-за невозможности воспроизведения серийного результата полирования.

К другому недостатку можно отнести непосредственно саму технологию полирования металлических изделий, так как по факту, данные операции выполняются в большей степени вручную. Поэтому возникает сложность использования данного метода для автоматизации производства, если в этом существует потребность.

Заключительным ограничением технологии плазменного полирования поверхности металлических изделий является скругление острых кромок отполированных изделий. Подобный метод не подойдет для деталей, к которым нужны высокие допуски и требования по точности.

Заключение

Использование технологии плазменного полирования является прекрасным решением для обработки изделий с невысокими требованиями к точности. Для его работы необходим источник тока в несколько десятков киловатт, но при этом метод позволяет получить зеркальную поверхность. Плазменное полирование подойдет для обработки пресс-форм, элементов сантехники (полотенцесушилок) или металлических конструкций строительной отрасли (перила, поручни, ограждения).

Заказать установки для плазменного полирования можно по этой ссылке

По все вопросам вас с удовольствием проконсультируют наши специалисты, обратится к ним можно любым удобным способом:

- По электронной почте: [email protected]

- Через чат на сайте

- Телефону: 8 (800) 500-33-91

- Или оставив заявку на любой странице нашего сайта

Процесс электролитно-плазменной полировки

Процесс электролитно-плазменной полировки стал применяться в промышленности сравнительно недавно и до сих пор относительно неизвестен. Нижеследующее должно объяснить процесс плазменной полировки и его преимущества. Более подробное описание смотрите по ссылкам в конце каждого раздела.

Процедура

Анодно-поляризованные металлические заготовки помещаются в электролитическую ванну для процесса плазменной полировки. Электролит состоит из раствора примерно 98% воды и 2-3% соли. При этом образуется газ, который смачивает полируемую заготовку, что приводит к возникновению плазмы, вызванной процессом. Эта плазма покрывает заготовку и приводит к уменьшению шероховатости, а также удаляет органические и неорганические загрязнения с минимальной потерей массы. В зависимости от спецификации материала типичный съем материала составляет от 2 до 8 мкм в минуту. Геометрическая форма детали практически сохраняется.

Эта плазма покрывает заготовку и приводит к уменьшению шероховатости, а также удаляет органические и неорганические загрязнения с минимальной потерей массы. В зависимости от спецификации материала типичный съем материала составляет от 2 до 8 мкм в минуту. Геометрическая форма детали практически сохраняется.

В настоящее время электролиты используются для лечения:

| Группы | Материалы |

|---|---|

| Черные металлы: | все нержавеющие стали (полировка зависит от степени легирования и содержания углерода) |

| Цветные металлы: | Латунь и ее сплавы Сплавы хром-кобальт Сплавы хром-кобальт-молибден Вольфрам Молибден |

| Легкие металлы: | Титан и сплавы титана некоторые сплавы магния |

Более подробное описание процесса электролитно-плазменной полировки и сравнение с обычными процессами электрополировки.

Инновационный процесс плазменной полировки представляет собой решение в таких областях, как полировка поверхности, удаление заусенцев и очистка благодаря своим многочисленным преимуществам, таким как:

- выравнивание микронеровностей (< 0,01 мкм)

- минимальный съем материала

- возможна обработка любых контуров

- достижение беспрецедентной степени блеска

- предварительная обработка или очистка заготовок не требуются

- экологически чистые электролиты на 98% состоят из Н3О

- без использования вредных для окружающей среды веществ или высококонцентрированных кислот

- после обработки поверхности становятся более устойчивыми к коррозии, чем в исходном состоянии

- самое низкое термическое и механическое напряжение на поверхности ( t < 100°C )

- не ожидается цитотоксических эффектов на полированных плазмой поверхностях

Для получения более подробной информации о преимуществах процесса электролитно-плазменной полировки, пожалуйста, [Связь]

До лечения

Результат после плазменной полировки

Изображение:

BECKMANN-INSTITUT für Technologieentwicklung e. V.

V.

Изображение:

BECKMANN-INSTITUT für Technologieentwicklung e.V.

Описание процесса плазменной полировки и существенные отличия от электрополировки

Глянцевые поверхности по эстетическим и функциональным причинам приобретают все большее значение. Для создания блестящих поверхностей необходимо удалить ряд остатков, которые образуются в процессе производства этих деталей. Они образуются, например, из-за остатков процесса литья, следов механической обработки или слоев, образующихся в результате термической обработки или процессов сварки.

По этим причинам необходимы операции полировки, обеспечивающие получение поверхностей без бороздок и других структурных дефектов геометрии поверхности. В настоящее время эффекты полировки в основном достигаются с помощью механических или химических процедур, а в последнее время также с помощью лазерных процессов. Каждый из этих процессов применяется только к ограниченному набору материалов и имеет ограничения в отношении затрат, времени обработки и воздействия на окружающую среду.

Новый метод плазменной полировки позволяет преодолеть недостатки традиционных методов полировки.

Плазменная полировка представляет собой новый подход к полировке и основан на физико-химическом воздействии, которое происходит на поверхности электродов электролитической системы в сочетании с высоким напряжением. Плазменная полировка — это электролитический процесс, при котором анодно поляризованные металлические компоненты за счет формирования плазменной мембраны, вызванной термическими и электрохимическими процессами, достигают беспрецедентного блеска, которого нельзя достичь с помощью обычных процессов полировки.

Локальное газообразование электролита на меньшем электроде (часть, служащая анодом) приводит к газовому потоку, который покрывает всю поверхность заготовки и способствует образованию плазменной мембраны. Помимо выравнивания микронеровностей с минимальной потерей массы, он также удаляет заусенцы, а также органические и неорганические загрязнения поверхности. Кроме того, вы можете наблюдать достойное ингибирование коррозии в зависимости от материала на полированных плазмой поверхностях. Плазменная полировка металла характеризуется улучшенной защитой от коррозии по сравнению с исходным состоянием.

Кроме того, вы можете наблюдать достойное ингибирование коррозии в зависимости от материала на полированных плазмой поверхностях. Плазменная полировка металла характеризуется улучшенной защитой от коррозии по сравнению с исходным состоянием.

Этот процесс дополняет или решает проблемы существующих методов обработки поверхности с достигаемыми значениями шероховатости менее 0,01 мкм. Типичное удаление материала при плазменной полировке составляет 4-8 мкм/мин в зависимости от спецификации материала и, следовательно, меньше, чем при электрополировке. Металлические детали в ванне плазменной полировки не нагреваются выше 100 °C, в том числе поверхностно.

Процесс хорошо подходит для полировки и снятия заусенцев с фрезерных, токарных и инвестиционных отливок. Этот процесс обеспечивает стабильность размеров и минимальное снятие фасок для соблюдения требуемых допусков. Поверхности закаленных деталей полируются. Термически приведенная в движение плазма вызывает горение поверхностных органических слоев за счет окислительного характера процесса. Но и неорганические вещества на поверхности могут окисляться и удаляться, если температура испарения или температура разложения продуктов реакции меньше 2000К.

Но и неорганические вещества на поверхности могут окисляться и удаляться, если температура испарения или температура разложения продуктов реакции меньше 2000К.

Этот процесс является дополнением или решением проблемы существующих процессов обработки поверхности с достижимыми значениями шероховатости менее 0,01 мкм.

Подходящие электролиты были разработаны для следующих материалов:

| Группы | Материалы |

|---|---|

| Черные металлы: | все нержавеющие стали, степень полировки зависит от количества легирующих элементов и содержания углерода |

| Цветные металлы: | Сплавы хром-кобальт Сплавы хром-кобальт-молибден Вольфрам Молибден |

| Легкие металлы: | Титан и сплавы титана некоторые сплавы магния |

Некоторые металлические композиты и технологические детали, изготовленные MIM.

О процессе плазменной полировки

Процесс плазменной полировки похож на электрополировку по своей конструкции. Деталь, которая должна быть отполирована, электрически контактирует для использования в качестве анода и погружается в электролитическую ванну в обоих случаях.

Процесс электрополировки имеет три основных отличия. Во-первых, это напряжение в электрической ванне, которое должно быть выше 200 вольт для воспламенения плазмы под водой. Результирующая поверхностная плотность тока сравнима с электрополировкой. Однако типичный съем материала при плазменной полировке со скоростью 1 мкм/мин в 10–30 раз меньше, чем при электрополировке.

Вторым важным отличием является состав электролита, который требует лишь небольшой доли растворенных в воде солей для процесса плазменной полировки.

И, наконец, третье отличие заключается в том, что до сих пор нам удавалось находить нетоксичные комбинации солей для создания стабильной плазмы, производящей особый полирующий эффект. Поскольку при плазменной полировке используются только экологически чистые химические вещества, это позволяет избежать проблем с опасными условиями труда по сравнению с традиционными методами полировки. Кроме того, плазменная полировка является экологически чистой за счет использования нетоксичных химических веществ в низкой концентрации. Любая разработка дополнительных электролитов для конкретных материалов будет осуществляться с учетом концепции воздействия на окружающую среду, возможного загрязнения материала и утилизации.

Поскольку при плазменной полировке используются только экологически чистые химические вещества, это позволяет избежать проблем с опасными условиями труда по сравнению с традиционными методами полировки. Кроме того, плазменная полировка является экологически чистой за счет использования нетоксичных химических веществ в низкой концентрации. Любая разработка дополнительных электролитов для конкретных материалов будет осуществляться с учетом концепции воздействия на окружающую среду, возможного загрязнения материала и утилизации.

Особенности:

Металлические детали никогда не нагреваются выше 100 °C, даже поверхностно, в процессе плазменной полировки.

Плазменная полировка металла характеризуется улучшенной защитой от коррозии по сравнению с исходным состоянием.

Используемый химикат:

- Сульфат аммония с водорастворимой серой < 10 %

- дополнительно: Фосфорная кислота ок. 10% (только для удаления пятен)

- деионизированная вода

Ток полировки зависит от плотности тока на рабочей поверхности: 0,22 А/см²

Ток полировки напрямую зависит от поверхности полируемой детали.

Обзор обрабатываемых нержавеющих сталей

Ассортимент нержавеющих сталей, которые могут быть обработаны, включает в себя все спецификации материалов, удаление материала и степень блеска поверхности, которая зависит от соответствующих компонентов сплава.

Описание процесса электрополировки Основы электрополировки

Электрополировка определяется как электрохимическая обработка, которая приводит к выравниванию, блеску и пассивации металлической поверхности, которая изначально была матовой и шероховатой. Электрополировка связана с электроабразивными методами производства согласно DIN 8580. Это электрохимическое удаление поверхности в результате переноса электрического заряда между металлической заготовкой и жидкой средой – электролитом.

В принципе электрополировка представляет собой обратный гальванический процесс, при котором заготовка подключается к положительному полюсу источника постоянного напряжения (анод). Части поверхности материалов растворяются под действием постоянного тока электролита. Поверхность заглаживается, выравнивается и пассивируется.

Поверхность заглаживается, выравнивается и пассивируется.

Существенными преимуществами или особенностями электрополировки заготовок из нержавеющей стали являются достижения оптических и технических свойств поверхности. Существенной характеристикой электрополировки является истирание неровностей, что сначала приводит к уменьшению микрошероховатости, а при длительном времени обработки может уменьшить микрошероховатость. Предпочтительное истирание острых материалов приводит к тому, что края заготовки удаляются быстрее, чем остальная поверхность, а последствия механической обработки приводят к удалению мелких заусенцев. Это известно как снятие заусенцев с помощью электрополировки. Также на коррозионную стойкость нержавеющей стали благоприятно влияет электрополировка. Поскольку коррозия зависит от поверхности материала и, следовательно, от размера поверхности, особенно на микроуровне, она имеет особое значение. Кроме того, электрополировка нержавеющей стали связана с эффектом пассивации, потому что анодная цепь очень сильно подает кислород к заготовке. Таким образом, оксид хрома может образовываться на поверхности сплошным и толстым слоем, что неизбежно для коррозионной стойкости. Электрополированные поверхности из нержавеющей стали обладают большими преимуществами с гигиенической точки зрения, поскольку они также удаляют микробы и патогены во время очистки и пассивации, а также значительно снижают развитие микроорганизмов. Это особенно важно для использования в общественных местах, таких как больницы и в пищевой промышленности.

Таким образом, оксид хрома может образовываться на поверхности сплошным и толстым слоем, что неизбежно для коррозионной стойкости. Электрополированные поверхности из нержавеющей стали обладают большими преимуществами с гигиенической точки зрения, поскольку они также удаляют микробы и патогены во время очистки и пассивации, а также значительно снижают развитие микроорганизмов. Это особенно важно для использования в общественных местах, таких как больницы и в пищевой промышленности.

Заготовки должны удовлетворять следующим требованиям для электрополировки:

- выгодная геометрия заготовки — возможность увеличения объема для массовых деталей

- стены не должны быть слишком тонкими — контакты для блока питания

- Поверхность с высокой электропроводностью

- механически обработанная поверхность

Необходимо предусмотреть дополнительные отверстия или вентиляционные отверстия, чтобы полости можно было полностью заполнить электролитом и обеспечить последующее удаление газов, образующихся во время электрополировки, и избежать газовых карманов. Узкие зазоры, швы и валики трудно очистить от проникновения кислот, поэтому их следует избегать. В отношении допусков на прилипание следует также учитывать, что типичный съем материала во время электрополировки обычно составляет от 10 до 30 мкм, что может потребоваться ограничить соответствующими средствами.

Узкие зазоры, швы и валики трудно очистить от проникновения кислот, поэтому их следует избегать. В отношении допусков на прилипание следует также учитывать, что типичный съем материала во время электрополировки обычно составляет от 10 до 30 мкм, что может потребоваться ограничить соответствующими средствами.

Для качественной электрополировки необходима тщательная предварительная очистка обрабатываемых деталей. Особенно вредны смазки и оксидные слои для электрополировки. Легкие оксидные пленки, такие как налет на светящейся нержавеющей стали, легко удаляются. Перед электрополировкой необходимо всегда удалять остатки накипи.

Электрополировка нержавеющей стали в основном осуществляется в электролитах из высококонцентрированных смесей фосфорной и серной кислот с добавками для улучшения блеска, плавного выравнивания и эффективности. Электролиты не взаимодействуют с нержавеющей сталью в безэлектролитном состоянии. Большинство электролитов для электрополировки были разработаны в США и Франции, и некоторые из них запатентованы. Содержание воды используется для оптимизации проводимости и полирующего эффекта. Электрополировочные установки обычно представляют собой ванны с соответствующей арматурой для нагрева, охлаждения и электричества.

Содержание воды используется для оптимизации проводимости и полирующего эффекта. Электрополировочные установки обычно представляют собой ванны с соответствующей арматурой для нагрева, охлаждения и электричества.

Питание подается бесступенчатым выпрямителем. Ванна обычно имеет длину около 10 м в зависимости от применения. Детали необходимо промыть проточной водой и очистить от электролитов после электрополировки. Это можно сделать в несколько этапов, чтобы полностью удалить все остатки кислоты.

Технология

Полированные поверхности для функционального и эстетического применения приобретают все большее значение во многих областях. Для получения блестящих поверхностей необходимо удалить ряд остатков, образовавшихся в процессе изготовления этих деталей. Остатки могут образовываться, например, в процессе литья, в результате механической обработки следов или слоев, образующихся в результате процессов термообработки или сварки.

По этой причине требуются операции полировки, которые обеспечивают поверхности без бороздок и других структурных дефектов геометрии поверхности. В настоящее время эффекты полировки могут быть достигнуты с помощью механических, химических или электрохимических процессов, а в последнее время — с помощью лазерных методов. Каждый из этих методов может использоваться только для ограниченного набора материалов и имеет ограничения в отношении стоимости, времени обработки и воздействия на окружающую среду. Компания plasotec GmbH разработала новую инновационную технологию электролитно-плазменной полировки, отвечающую высоким требованиям в области обработки поверхностей.

В настоящее время эффекты полировки могут быть достигнуты с помощью механических, химических или электрохимических процессов, а в последнее время — с помощью лазерных методов. Каждый из этих методов может использоваться только для ограниченного набора материалов и имеет ограничения в отношении стоимости, времени обработки и воздействия на окружающую среду. Компания plasotec GmbH разработала новую инновационную технологию электролитно-плазменной полировки, отвечающую высоким требованиям в области обработки поверхностей.

Преимущества

Инновационный метод плазменной полировки предлагает ряд преимуществ, которые позволяют использовать его в различных областях применения. Уникальные особенности плазменной полировки делают эту технологию особенно подходящей для решения проблем полировки, очистки и удаления заусенцев с металлических поверхностей.

- выравнивание микронеровностей (< 0,01 мкм)

- типичный съем материала 2–8 мкм/мин (в 10–30 раз меньше, чем при электрополировании)

- возможна обработка любых контуров

- достижение беспрецедентной степени блеска (особенно для нержавеющих сталей)

- предварительная обработка или специальная очистка заготовок не требуются

- экологически чистые электролиты состоят из 98% водного раствора, без использования вредных для окружающей среды веществ или высококонцентрированных кислот

- после обработки поверхности более устойчивы к коррозии, чем в исходном состоянии (в зависимости от спецификации материала)

- самое низкое термическое и механическое напряжение на поверхности ( t < 100°C )

На поверхности, отполированные плазмой, нельзя ожидать цитотоксических эффектов.

Установка электролитно-плазменного полирования поверхности металлических зубов пломбы электрохимические материалы диски нержавеющие абразивный химический набор инструмент щетка автомобильные изделия и шлифовальный станок керамический волос детали процесс виды метод стеклянные камни головные круги система алюминиевых порошков электролитические формы тела покрытия схема наклеивания деревянных валов

Высокопроизводительная автоматизированная установка электролитно-плазменного полирования изделий и др. относится к оборудованию, резко увеличивающему объем производства продукции на предприятиях, занимающихся изготовлением изделий из нержавеющей стали, латуни, меди, алюминия, титана и т.д. Например, один полировщик полирует максимум 3-5 изделий в смену, а установка электролитно-плазменной полировки – 20 изделий.

Описание

Преимущества

Применение

Установки сортировки в зависимости от площади изделия

Описание:

Установка электролитно-плазменной полировки относится к оборудованию, резко увеличивающему объем выпуска продукции предприятия, занимающиеся изготовлением изделий из нержавеющей стали, латуни, меди, алюминия, титана и др. Например, один полировальный станок полирует максимум 3-5 изделий в смену, а установка электролитно-плазменной полировки – 20 изделий.

Например, один полировальный станок полирует максимум 3-5 изделий в смену, а установка электролитно-плазменной полировки – 20 изделий.

В качестве электролита для обработки изделий из нержавеющей стали применяется 5% раствор сульфата аммония. При рабочем объеме электролита 2 куб.м потребуется 100 кг сульфата аммония (стоимость около 120 руб./кг). Одной загрузки электролита хватает на обработку порядка 200-250 квадратных метров, чистого – около 1 000 квадратных метров.

На данный момент имеется ряд установок электролитно-плазменного полирования мощностью от 15 кВт до 1000 кВт.

Преимущества:

– низкая цена за счет использования стандартных комплектующих,

– простота использования и размещения на рабочем месте. Для работы установки электролитно-плазменной обработки необходимо только осуществить подвод воды, вытяжку, дренаж и емкость. Оборудование занимает площадь 15 квадратных метров. Установка не требует напольного покрытия,

– процесс полностью автоматизирован. Например, один сотрудник за 8 часов должен выполнить объем около 60-100 штук полотенец, независимо от их комплектации. Однако его задача вовремя сменить товар в подвеске и нажать всего одну кнопку «СТАРТ»

Например, один сотрудник за 8 часов должен выполнить объем около 60-100 штук полотенец, независимо от их комплектации. Однако его задача вовремя сменить товар в подвеске и нажать всего одну кнопку «СТАРТ»

– специальный источник питания позволяет получить такой же результат в два раза быстрее, чем другие аналоги

– обеспечивает практически идеальную поверхность изделий из нержавеющей стали и латуни всего за 3-5 минут для последующего покрытия,

– качество поверхности равномерно по всей площади изделия,

электролитно-плазменная полировка производительность не более 5-20 минут в зависимости от его размера и мощное полирование

– нет необходимости очищать поверхность от загрязнений (все загрязнения выжигаются),

оборудование позволяет за 5-6 минут повысить класс шероховатости на 3 единицы и придать зеркальность поверхности

— одной загрузки электролита хватает на обработку около 200-250 м2

— для установок с системой очистки — замена раствора после полировки около 1 000 м2,

— возможность суммирования мощностей из двух установок одинаковой мощности

– есть мобильный пульт,

– уменьшенный размер блока питания с возможностью отдельного проживания,

– для обработки 1 кв. м (подогрев раствора, обработка продуктов) в течение 6 мин. затраты на электроэнергию составляют 35-40 кВт/ч.

м (подогрев раствора, обработка продуктов) в течение 6 мин. затраты на электроэнергию составляют 35-40 кВт/ч.

Применение:

– полотенце (одна единица мощностью 250 кВт, позволяет менять полировку, около 60 единиц продукции),

– водопады в бассейнах (полировка одинарного водопада типа «Кобра» не более 15-20 минут),

– ограждения стоек (установочная мощность 250 кВт, допускает смену полировки около 100- 120 стоек)

– защитно-декоративные трубы на автомобиль (чаще всего используется агрегат мощностью 250 – 400 кВт, что позволяет произвести замену на полировку около 100 различных штук),

– краны латунные ( установка мощности 15 кВт в несколько раз увеличивает производительность по сравнению с ручной обработкой),

– ёмкость (в течение 20 минут установка мощностью 500 кВт обеспечит товарный вид любой ёмкости до 400 литров)

– части насосов (установка мощностью 250 кВт обеспечит качество любого насоса ед. ),

),

– изделия медицинские (установка мощностью 250 – 500 кВт придаст зеркальный вид любому медицинскому изделию, начиная от игл, до изделий медицинского назначения, штативов),

– фланцы из нержавеющей стали ( установка мощностью 100 кВт позволит полировать около 100 фланцев в смену).