Ультразвуковая сварка:оборудование, схема, технология

Метод ультразвуковой сварки был разработан в XX веке. Он предназначен для создания неразъемных соединений различных материалов. Для сваривания детали сдавливают друг с другом и подвергают воздействию интенсивных ультразвуковых колебаний.

Ультразвуковая сварка

Ультразвуковая сваркаТаким способом можно сваривать термопластик и большинство металлов. По сравнению с другими способами сварки, ультразвуковые установки отличаются простотой конструкции, а сам процесс — низкой себестоимостью и трудоемкостью.

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

- Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

- односторонняя;

- двусторонняя.

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

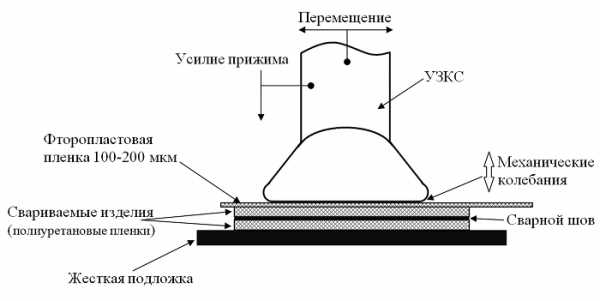

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

- Схема точечной ультразвуковой сварки

- Схема установки для роликовой сварки ультразвуком

Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Суть получения швов ультразвуком

Процесс сварки ультразвуком для пластиков и металлов имеет общие физические основы, но существенно различается по параметрам.

Для ультразвуковой сварки металлов требуется нагрев до высоких температур и приложение больших усилий сжатия. Для пластиков можно обойтись намного меньшими значениями этих параметров. Схема установки ультразвуковой сварки пластика также существенно проще.

Последовательность действий следующая

- Подключают генератор ультразвука.

- Ультразвук, проходя через конвертер, преобразуется в продольные механические колебания волновода.

- Волновод подсоединяется перпендикулярно плоскости шва и передает заготовкам колебательную энергию.

- Механическая энергия преобразуется в волновую, что обуславливает интенсивный нагрев области соприкосновения волновода и заготовки.

- В нагретом поверхностном слое возрастает текучесть.

- Динамическое усилие, прикладываемое со стороны излучателя, способствует нагреву зоны крнтакта.

- Статическое усилие, приложенное в том же направлении — перпендикулярно поверхности контакта, понуждает к образованию прочные связи.

Сварной шов после ультразвуковой сварки

Таким методом удается соединять ультразвуком даже разные по своему строению материалы, такие как металлические сплавы и пластики.

При этом разница в температурах плавления может быть многократной.

Преимущества

Анализируя особенности ультразвукового сварочного производства, нельзя не отметить следующие его достоинства:

- не требуется защитная газовая среда;

- нет нужды в тщательной механической зачистке зоны сварки;

- нет ограничений по форме деталей;

- экологичность и ничтожный объем выделяющихся вредных веществ;

- небольшие температуры нагрева по сравнению с другими способами;

- не требуются сварочные материалы;

- высокая производительность, сравнимая только с контактной сваркой — доли секунды.

- низкие затраты энергии.

Полученный шов имеет эстетичный внешний вид и редко нуждается в дополнительной обработке.

Недостатки

Существуют у способа и минусы:

- Размер заготовки ограничен 25-30 см. На больших расстояниях волны рассеиваются и поглощаются материалом.

- Невозможность сварки деталей большой толщины.

- Чувствительность к влажности.

Сочетание достоинств и недостатков метода позволяет применять его в самых различных производствах.

Воздействие ультразвука на материал деталей

Атомы твердых тел, как кристаллических, так и аморфных, расположены в определенном порядке, между ними установлены более или менее прочные связи, позволяющие телам сохранять свою форму. Атомы и молекулы способны колебаться относительно своего начального положения. Чем выше амплитуда этих колебаний, тем выше внутренняя энергия тела. Если амплитуда превышает определенный предел, установившиеся связи могут разорваться. Если к телу приложено усилие, не дающее ему потерять целостность, вместо разорванных связей возникают новые, этот процесс называют рекомбинацией.

Ультразвуковые волны высокой интенсивности, сообщая атомам тела большое количество энергии за короткое время, увеличивают амплитуду колебаний атомов и молекул в зоне воздействия. Связи между ними рвутся, и под приложенным давлением возникают новые, с частицами из поверхностных слоев второй заготовки. Так возникает чрезвычайно прочное соединение, превращающее детали в единое целое.

Работа с металлическими деталями

Высокой эффективностью отличается применение ультразвуковой сварки к деталям небольших размеров. Особенно удачно применяют метод в микроэлектронике и приборостроении.

Соединение металлов проходит при существенно более низких температурах, чем при использовании «горячих» сварочных технологий, таких, так электродуговая или газовая сварка. Это открывает широкие возможности для быстрого и надежного соединения компонентов, чувствительных к перегреву.

Кроме того, метод способен сварить пары металлов, с трудом соединяемые другими способами: Cu+Al, Al+ Ni и т.д.

Прочностные характеристики шва достигают 70% от значений для исходного сплава.

Метод также позволяет сваривать металл, пластик, керамику, композиты, стекло в любых комбинациях. Применим он и к тугоплавким сплавам.

Преимущества и недостатки при работе с пластиками

При работе с пластмассами существуют следующие достоинства метода:

- высокая производительность;

- низкая себестоимость операции;

- герметичность швов на толстостенных заготовках;

- отсутствие необходимости в подготовке поверхности;

- отсутствие перегрева;

- отсутствие электрических наводок и электромагнитного излучения;

- совместимость операции с другими операциями технологического процесса, напыления, разреза в других плоскостях и т.п.;

- универсальность по типам пластиков;

- отсутствие расходных материалов и химикатов.

- эстетичность и малозаметность шва.

Ультразвуковая сварка пластмасс

Выделяют и недостатки:

- Малая мощность излучателя заставляет подводить энергию с двух сторон.

- Сложность контроля качества шва.

Качество соединения стильно зависит от точности подбора и стабильности параметров установки во время работы.

Особенности сваривания полимеров с использованием ультразвука

Для соединения пластмасс ультразвуком используется специализированное оборудование. Его основные компоненты следующие:

- Рама, на которой закреплены все основные узлы и детали.

- Блок питания.

- Система управления.

- Генератор ультразвука

- Привод давления.

- Преобразователь колебаний.

- Сварочная головка.

В промышленных моделях существует также рабочий стол с механизмом подачи деталей.

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

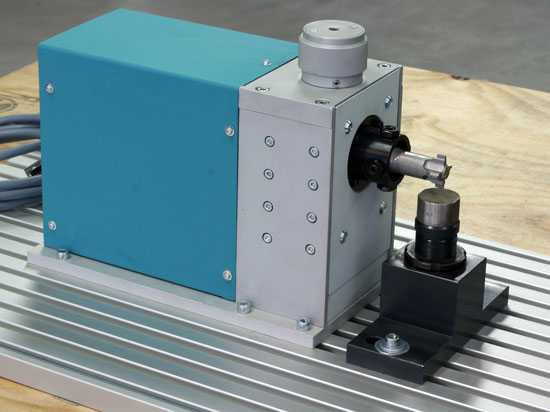

Пресс для ультразвуковой сварки

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновой трансформатор согласует параметры взаимодействия преобразователя и волновода. Он повышает частоту колебаний на выходе волновода.

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Волновод

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

Параметры сварочного оборудования

Чтобы получить прочный и долговечный шов, необходимо точно рассчитать и тщательно соблюдать параметры работы аппарата. Они зависят от типа материала заготовок, его толщины, требований к прочности шва. Точная настройка параметров для каждого нового изделия проводится в лабораторных условиях, с многократными испытаниями на разрушение соединения. Наилучшее сочетание параметров фиксируется и используется в производственном процессе.

К основным параметрам относят:

- Амплитуда колебаний. Определяет поток энергии и время операции.

- Усилие прижима. От него зависит прочность шва.

- Частота работы генератора.

- Статическое давление. Определяется амплитудой механических колебаний.

- Продолжительность и скважность импульсов. Также определяет продолжительность операции.

К вспомогательным параметрам относят температуру начального прогрева для заготовок большой толщины, возвышение сварной головки над заготовкой и некоторые другие.

Установка для точечной сварки ультразвуком

Выделение тепла при сварке ультразвуком

Тепло, выделяющееся при проведении сварочных работ, образуется вследствие пластических деформаций, а также механического трения свариваемых поверхностей. Температура нагрева не является неизменной, она определяется физико-механическими характеристиками: твердостью, теплоемкостью и теплопроводностью. Влияет также и пространственная конфигурация заготовок. Влияние этого тепла на протекание технологического процесса незначительно.

Возможности ультразвука

Использование ультразвука дает возможность прочно и долговечно соединять различные, даже сильно отличающиеся друг от друга материалы толщиной от нескольких микрон до нескольких миллиметров. При использовании ультразвука к минимуму сводятся искажения формы свариваемых заготовок.

Использование точечных швов дает возможность с высокой скоростью выполнить соединение на больших площадях. Шаг точек подбирается исходя из толщины заготовок и требований к прочности шва. В областях изделия, подвергающихся высоким напряжениям, шаг уменьшают. Применение роликовых насадок на излучатель позволяет выполнять сплошные герметичные швы любой конфигурации. Такие соединения применяются в упаковочных изделиях и надувных конструкциях.

Листовые и пленочные заготовки соединяют внахлест. Для заготовок в форме стрежней применяют тавровые швы.

Ограничены возможности метода по работе со сверхтонкими материалами. Вследствие высокой скорости работы, экологической безопасности и обеспечения нормальных условий труду персонала, популярность ультразвука продолжает расти.

Сферы использования ультразвуковой сварки

Области применения ультразвука для создания сварных соединений определяются исходя из характерных особенностей технологии:

- соединяемые материалы должны быть пластичными;

- их размеры ограничены, прежде всего — толщина;

- температура нагрева намного ниже, чем при использовании «горячих» сварочных технологий.

- Применение ультразвуковой сварки в производстве стройматериалов

- Использование ультразвуковой швейной машины

Технология проучила широкое распространение в следующих областях:

- приборостроение;

- электроника;

- производство пластиковых оболочек;

- выпуск пластмассовых изделий.

Применяется метод и в других отраслях для присоединения малогабаритных деталей к крупным.

Ограничения

Основное ограничение, накладываемое на применимость технологии – это размер свариваемых заготовок. Он ограничен 25-30 см. Это обуславливается малой мощностью генератора и высоким затуханием и рассеянием ультразвуковых колебаний в твердой среде. При прямом увеличении мощности и амплитуды колебаний потребуется непропорциональное увеличение размеров установки и потребляемой мощности. Это сведет на нет все экономические преимущества метода.

Кроме того, материалы, свариваемые ультразвуком, должны иметь минимальную влажность, причем ка на поверхности, таки по всему объему. Если этого невозможно добиться, то следует использовать другие технологии.

Процесс ультразвуковой сварки металла

Использование сваривания ультразвуком не имеет экономического смысла и для толстостенных изделий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Ультразвуковая сварка металлов

Ультразвуковая сварка металлов (ultraschall-schweissen; ultrasonic welding) — это сварка давлением при воздействии ультразвуковых колебаний. Соединение образуется в результате совместного действия на детали сжимающего усилия и высокочастотных механических колебаний, что сопровождается относительным тангенциальным смещением малой амплитуды соединяемых поверхностей и нагревом метала в зоне сварки. Усилия действует перпендикулярно соединяемым поверхностям, а колебания вызывают их незначительное смещение с ультразвуковой частотой. При этом происходит небольшая пластическая деформация приповерхностного слоя металла в зоне сварки и образование ювенильных поверхностей и их соединения. Продолжительность процесса измеряется секундами и долями секунд. Ультразвуковую сварку металлов применяют для получения точечных и шовных соединений, а так же для сварки по контуру. Принципиальная схема сварки ультразвуком показана на рис. 1. Рис. 1. Принципиальная схема точечной (я) и шовной (б) сварки ультразвуком: 1 — свариваемые детали, 2 — трансформатор упругих колебаний, Р — сжимающая сила, 3 — сварочный наконечник (ролик), 4 — маятниковая опора (опорный ролик), 5 — сварная точка (шов), у.з.к. — ультразвуковые колебания.Сварочный наконечник 3 (при шовной сварке — ролик) определяет площадь и объем источника ультразвуковых механических колебаний непосредственно в зоне сварки. Он должен передавать колебания для осуществления трения между поверхностями соединяемых деталей с минимальными потерями между ним и верхней деталью. Величина амплитуды колебаний обычно находится в интервале 10 … 25 мкм.

Рис. 2. Распространение у.з.к. при сваривании. а — начало сваривания; б — процесс сварки; в — окончание процесса.

Исследования показали, что при ультразвуковой сварке действуют два основных источника тепла. Один находится в зоне контакта сварочного наконечника (ролика) с деталью, второй — в зоне соединения деталей. Выделение теплоты у сварочного наконечника обусловлено его трением с деталью и приводит к пластическому деформированию наружной поверхности детали под наконечником. Выделение теплоты между деталями обусловлено действием нормальных сжимающих напряжений и напряжений сдвига, что приводит к внешнему и внутреннему трению в металлах и пластической деформации в зоне сварки.

Вибрирующий сварочный наконечник в первый момент сварки развивает интенсивное выделение тепла в зоне его контакта с деталью. В зону сварки ультразвуковые колебания передаются с некоторым опозданием (см. рис. 2).

Усилие сжатия обеспечивает передачу ультразвуковых колебаний в зону сварки. Его минимальное значение, при котором начинают образовываться соединения, зависит от свариваемых материалов и их толщины, а оптимальное значение возрастает с увеличением амплитуды колебаний.

При увеличении контактного давления начальная скорость нагрева растет за счет улучшения связи между сварочным наконечником и деталями. Скорость нагрева деталей зависит также от формы и состояния поверхности наконечника.

Температура в зоне сварки зависит от твердости и теплофизических свойств свариваемых материалов, мощности колебательной системы и параметров режима сварки. Нагрев в зоне сварки обычно не превышает 0,6 температуры плавления. Под действием трения, нагрева и пластического деформирования пленки загрязнений разрушаются и удаляются из зоны сжатия, благодаря чему становится возможным образование узлов схватывания, их расширение и формирование сварного соединения. Установлено, что ультразвуковые колебания способствуют удалению жировых пленок благодаря развитию кавитационных процессов в условиях действия в отдельных микрообъемах попеременных высоких давлений и разрежений. Поэтому УЗ-сварка может выполняться даже при наличии жировых загрязнений поверхностей. Однако принято обезжиривать поверхности перед свариванием, поскольку это увеличивает диаметр точек сварки. Ультразвуковые колебания также снижают поверхностное натяжение металлов, значительно ускоряют образование активных центров и схватывания поверхностей, процессы диффузии и рекристаллизации. Поэтому формирование кристаллической структуры в зоне соединения при сварке происходит достаточно быстро.

Процесс выполняется следующим образом. Сначала сварочный инструмент небольшим усилием прижимается к детали, затем через него пропускается электрический ток для его нагрева и одновременно (или с некоторым опережением или опозданием) включаются ультразвуковые колебания. Способ позволяет сваривать материалы с различными физико-химическими свойствами.

Существует мнение, что успешная ультразвуковая сварка разнородных материалов возможна при условии разности атомных радиусов соединяемых деталей не более 15 … 18%. Это условие соответствует общему представлению о существовании твердых растворов. При разности атомных радиусов в пределах 19 … 44% сварка металлов усложняется. Исследование А. О. Россошинского позволили получить с помощью ультразвукового сваривания надежные соединения между материалами с существенными различиями атомных радиусов и различиями физико-химических свойств, например, между керамикой и металлами. Образование соединений автор объясняет определенным перемещением металла в зоне сварки. Деформация микровыступов под действием колебаний и их сжатие приводит к взаимному проникновению и перемешиванию материалов, которые соединяются, что и обеспечивает качество сварки.

nanolife.info

Что такое ультразвуковая сварка металлов?

На данный момент существует около сотни самых разнообразных способов сварки металлов. У каждого из них есть свои достоинства и недостатки, особенности и сферы применения. Какие-то методы незаменимы на опасных объектах, а какие-то становятся основополагающими в практике домашних мастеров. Но существуют и такие способы сварки, о которых мы мало что слышим в силу узкого применения.

Один из таких способов — сварка ультразвуком. Ультразвуковая сварка нечасто на слуху, но она все же широко применяется при сварке микроэлектроники, проволоки, листового металла и прочих тонких или просто маленьких изделий. В этой статье мы подробно объясним, что такое ультразвуковая сварка и как работает данный метод соединения металлов.

Содержание статьи

Общая информация

Ультразвуковая сварка металлов — метод сварки, в основе которого лежит применение ультразвуковых колебательных волн. Широко применяется не только для сварки металлов, но и для соединения деталей из пластмассы, ткани, натуральной кожи. Также с помощью ультразвука вы сможете сварить стекло с металлом. Вы можете комбинировать ультразвуковую сварку с точечной, контурной или шовной сваркой.

Интересный факт: в конце 60-х годов прошлого века с помощью ультразвуковой сварки был собран автомобиль, изготовленный из пластмассы. Именно благодаря ультразвуковому оборудованию этот проект удалось успешно завершить.

Читайте также: Ультразвуковая сварка пластмасс

Существуют даже специализированные приборы для ультразвуковой сварки. Например, большой популярностью пользуется ультразвуковая швейная машина для сварки полимеров (брезента или подобных изделий). Но про оборудование мы подробнее поговорим позже.

Технология

В работе применяется специальный ультразвуковой сварочный аппарат, который во включенном состоянии непрерывно генерирует ультразвуковые волны частотой от 18 до 180 кГц. При этом может выдавать мощность от 0,01 до 10 кВт. В итоге создаются высокочастотные колебания, которые генерируют тепло и в связке с высоким давлением сваривают детали. Дополнительно заготовка может нагреваться в месте сварки с помощью отдельного прибора, так соединение получается более качественным.

Это краткое описание. Подробное описание процесса сварки можно описать следующим образом: высокочастотные колебания сталкиваются с деталями и образуется сухое трение частиц. Если металл покрыт окисной пленкой, то под действием сухого трения она разрушается. После чего образуется чистое трение, во время которого металл плавится и образуется сварочное соединение.

Ультразвуковая сварка металлов может выполняться с использованием самых разнообразных типов сварных соединений. Вы можете сварить две детали внахлест, раздавить кромки и сварить их, можете встык сварить круглую деталь с плоской, и так далее. Словом, возможности практически безграничны.

Достоинства и недостатки

У ультразвуковой сварки (как и у любого другого метода) есть достоинства и недостатки. Давайте рассмотрим их подробнее, чтобы вы могли понять, в каких целях стоит применять ультразвук, а в каких от этой идеи лучше отказаться.

Первое достоинство — отсутствие необходимости в тщательной подготовке металла под сварку. Единственное, что необходимо сделать — обезжирить поверхность. Все. Можно даже не удалять грязь или ржавчину. При других методах сварки подготовительный процесс отнимает много времени и сил, а вот с применением ультразвука эта проблема легко решается.

Второй плюс — местный нагрев. Металл нагревается только в том месте, где планируется сварное соединение. По этой причине исключены какие-либо деформации металла из-за избыточного нагрева. Это достоинство особенно заметно при сварке пластмассовых деталей.

Третий плюс — возможность варить даже в труднодоступных местах, при этом вся сварка производится очень быстро, ведь металл успевает нагреться менее чем за секунду. К тому же, вы без труда сварите очень тонкий металл. И говоря «тонкий» мы подразумеваем даже металлические листы толщиной не более 0,001 миллиметра. Впечатляет!

Но, поскольку наш материал объективен, мы расскажем и о недостатках. Учтите, что все они не так существенны.

Во-первых, в некоторых ситуациях все же приходится приобретать дорогие генераторы ультразвуковых волн, если бюджетные модели не справляются. Но, справедливости ради, случается это крайне редко. В нашей практике еще не было ни одного случая, когда бы недорогой ультразвуковой генератор не справился со своей работой.

Также иногда бывают ситуации, когда ультразвук не может сварить толстый металл. Эту проблему можно решить, если подбирать вогнутые детали. Они будут фокусировать ультразвук в зоне сварки и тем самым даже толстый металл быстро расплавится.

Оборудование

Раз уж мы дважды упомянули оборудование, остановимся подробнее на этой теме. Существует три типа аппаратов для ультразвуковой сварки:

- Аппараты, выполняющие точечно-контурную сварку

- Сварочники, выполняющие шовную или шовно-шаговую сварку

- Мобильные (переносные) аппараты малой мощности, например, сварочные пистолеты.

При этом мощность аппарата может быть от 100 до 1500Вт, в зависимости от его цены, назначения и размеров.

На сварочных аппаратах, произведенных до конца 70-х, использовался магнитострикционный принцип генерации ультразвука. Но на данный момент такие аппараты не выпускаются, им на смену пришли установки, в которых ультразвук генерируется с помощью встроенного пьезоэлектрического преобразователя.

На данный момент такое оборудование производят многие страны Европы и мира, в том числе Россия. Качество отечественной продукции вполне приемлемо, особенно учитывая невысокую стоимость по сравнению с зарубежными конкурентами. Вообще производство ультразвуковых сварочных аппаратов началось еще в Советском союзе. Тогда такие аппараты в основном использовались для сварки микросхем. Сейчас же сфера применения стала куда шире.

Вместо заключения

Сварка ультразвуком незаменима при работе с маленькими и тонкими деталями, которые просто невозможно сварить вручную или с применением других технологий. Благодаря ультразвуку металл не деформируется и не растекается, а образует прочное соединение. Также сварка ультразвуком позволяет беспроблемно варить металлы, покрытые окисной пленкой. Например, алюминий, с которым у сварщиков обычно много проблем.

К тому же, оборудование для ультразвуковой сварки стоит не так уж дорого. Поэтому рекомендуем испробовать в своей практике этот метод соединения металлов. Если вы когда-либо выполняли ультразвуковую сварку своими руками, то расскажите об этом. Ваш опыт будет полезен для многих новичков. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

оборудование и схемы сварки меди и других металлов

Широкие массы общественности чаще всего сталкиваются с многочисленными видами услуг, связанных с ультразвуком в медицине, которые обозначаются популярнейшими тремя буквами – УЗИ, то есть ультразвуковыми исследованиями самых разных органов в самых разных режимах. Мы с вами имеем дело с другими тремя буквами: это УЗК – аббревиатурой, обозначающей ультразвуковые колебания.

Они используются в промышленности весьма широко и в течение многих лет. Более того, научно-технический прогресс не стоит на месте, технологии и оборудование совершенствуются, область применения расширяется. Если говорить о сварочном деле, то ультразвуковая сварка – дело далеко не новое, но чрезвычайно быстро меняющееся и развивающееся.

Все дело в оборудовании

Все шестьдесят лет, в течение которых существует УЗК как сварочный способ, эта технология быстро движется по пути настоящего технического прогресса: области ее применения расширяются, а технологии совершенствуются.

Схема сварки ультразвуком.

Эта динамика развития делится на два направления:

- Низкоэнергетические колебания, или волны малой интенсивности, которые с успехом применяются в областях измерений, сигнализации, дефектоскопии и т.д.

- Высокоэнергетические колебания, или волны высокой интенсивности, которые великолепно используются в сварке металлов и пластмасс и процессах очистки деталей.

Вот в каких направлениях используется ультразвуковая сварка:

- В качестве вспомогательного средства, влияющего на процесс кристаллизации в сварочной ванне для улучшения механических свойств сварочного шва. Это влияние заключается в удалении газов и измельчении структуры сварочного металлического шва.

- В качестве энергетического ресурса в микроэлектронике и других областях, где требуется неразъединимое соединение тончайших металлических слоев фольги или чего-либо подобного. Такое соединение возможно благодаря разрушению пленок ультразвуковыми колебаниями у металлов с окисленной поверхностью.

- Для снижения степени деформации и напряжения в процессе. Ультразвук стабилизирует структуру шва и, таким образом, минимизирует самопроизвольное деформирование, которое нередко возникает впоследствии.

- Для контроля качества швов с помощью специальной дефектоскопии.

- Соединение пластмасс – термопластических полимеров, где ультразвуковая сварка не имеет альтернативы.

Процесс ультразвуковой сварки

Принципиальная схема сварки.

Суть процесса – действие на обе свариваемые поверхности механических колебаний высочайшей частоты в комбинации с умеренным сдавливанием. Механические колебания такой частоты образуются в результате магнитострикционного эффекта: некоторые металлические сплавы меняют свои размеры из-за действия переменного магнитного поля.

Никель и железнокобальтовые сплавы – лучшие ультразвуковые преобразователи, это хорошие магнитострикционные материалы. Изменение их размеров чрезвычайно мало, поэтому для концентрации энергии и увеличения амплитуды применяются специальные волноводы специфической суживающейся формы.

Эти волноводы имеют средний коэффициент усилия 5,0 с амплитудой примерно 20 – 30 мкм при условии холостого хода. А такой амплитуды колебаний с лихвой хватает для качественного соединения: по многим опытам экспериментальных ультразвуковых процессов даже колебания в 1,3 мкм дают вполне надежный сварочный шов.

Функция волноводов – передача энергии волнового колебания к наконечнику сварочного инструмента от преобразователя магнитострикционной природы. Магнитострикционный преобразователь считается главным компонентом оборудования для ультразвуковой сварки.

В него входят следующие технические компоненты:

- волновод;

- опора в виде маятника;

- диафрагма;

- подвод тока для преобразователя;

- привод механического сжатия;

- система водяного охлаждения в виде кожуха.

Сама же установка для УЗС состоит из следующих составных частей:

- магнитострикционный преобразователь;

- сам волновод;

- ролик для сваривания;

- токоподвод;

- водоподвод для охлаждения;

- прижимной ролик;

- защитный кожух преобразователя;

- механический привод вращения.

Схема контактной ультразвуковой сварки.

Ток высокой частоты поступает от ультразвукового генератора на обмотку магнитострикционного преобразователя. Волновод со специальным рабочим выступом усиливает и передает механические колебания к наконечнику сварочного инструмента.

Выступ на волноводе во время процесса принимает высокочастотные колебания, которые по своей природе являются механическими горизонтальными движениями высокой частоты.

Длительность сварочного процесса напрямую зависит от толщины и природы свариваемого металла. Если край металла тонкий, образование шва занимает буквально доли секунды.

Высокочастотные колебания наконечника сварочного инструмента имеют свойство поляризоваться в одной плоскости с поверхностью пластины сверху. Колебания передаются на пластины и опоры с нужными амплитудами с учетом того, что на всех точках передачи энергия колебаний гасится.

Сам процесс соединения начинается с момента соприкосновения микронеровностей поверхностей, которые соединяются, в результате чего происходит их деформация. Как только включаются ультразвуковые колебания, эти микронеровности дополнительно сдвигаются, появляются зоны схватывания.

Если с самого начала ультразвукового воздействия на соединяемых поверхностях возникает трение по сухому типу, разрушающее окисные пленки из жидкостей и газов, то впоследствии сухое трение превращается в чистое трение, которое образовывает и укрепляет зоны схватывания.

Дополнительному укреплению схватывания способствует характер колебаний: возвратно-поступательные движения при малой амплитуде.

В рабочей зоне при УЗС образуется тепло вследствие процесса трения и деформации на соединяемых поверхностях. Температура в рабочей зоне зависит от характеристик металла: его твердости, теплопроводности и теплоемкости.

Повышение температуры от трения не влияет на прочность шва, так как эта прочность достигается до максимального повышения этой температуры. Вместе с тем предварительный нагрев деталей перед процессом сварки способствует повышению прочности сварочного соединения.

Соблюдение режима технологии УЗС дает сварочный шов, равный по своей прочности основному металлу.

Преимущества ультразвуковой сварки

Устройство ультразвуковой сварки.

С учетом своей специфики ультразвуковая сварка имеет ряд отличных преимуществ:

- Нет нужды нагревать предварительно рабочую зону, что чрезвычайно полезно при работе с химически активными металлами или парами металлов, которые склонны к образованию специфических и хрупких соединений по ходу сварки.

- Есть возможность соединения тонких и ультратонких кромок металлических деталей. Также можно приварить фольгу или тонкие листы к любым деталям, можно варить даже пакеты из фольги.

- Уникальная техническая «лояльность» к различного рода изоляционным и оксидным пленкам на поверхности металлов и другим загрязнениям – к примеру, плакированным поверхностям.

- Малое по силе сдавливание приводит к тому, что деформация свариваемых поверхностей незначительна.

- Энергетическая эффективность благодаря малой мощности сварочного оборудования, его простая конструкция.

Область применения

Технология УЗС постоянно совершенствуется, и, как следствие, ее применение расширяется постоянно и самым радикальным образом.

Прежде всего, это соединение тонких деталей в радиоэлектронике и приборостроении. Способность технологии для эффективной приварки тонких обшивок используется в авиационной, космической и других областях промышленности.

Ультразвуковая сварка отлично справляется с соединением металлов с низкой пластикой, металлов с керамикой и стеклом. Тугоплавкие металлы типа вольфрама или молибдена также легко свариваются УЗС. Возможна сварка с прослойкой из третьего металла, пластмасс.

tutsvarka.ru

Суть и особенности ультразвуковой сварки пластмасс

Сваривание пластмасс ультразвуком — это распространенный метод сварки полимеров, например, изделий из полипропилена. Ультразвуковая сварка пластмасс прочно заняла свое положение в промышленности, поскольку позволяет сократить расходы, при этом увеличить эффективность и качество сварочных работ.

В этой статье мы подробно разберем, что такое ультразвуковая сварка, какое оборудование необходимо для сварки пластмасс ультразвуком и какие есть преимущества у этого метода.

Содержание статьи

Принцип действия ультразвуковой сварки

Итак, что из себя представляет ультразвуковой метод сварки? Говоря простыми словами, ультразвуковое оборудование генерирует механические колебания, которые затем преобразовывает в тепловую энергию, которая как раз и используется для выполнения соединений. Этот процесс также называется «использование энергии преобразования», в нашем случае преобразования механической энергии в тепловую.

Сам процесс условно состоит из двух этапов. На первом этапе тепловая энергия, полученная в результате преобразования механических колебаний, и точечно направленная на место сварки увеличивает диффузию молекул у пластмассовых деталей. После этого границы свариваемых деталей начинают плавиться и скрепляться между собой. На втором этапе границы свариваемых деталей остывают и образуют прочный шов. Это примерное описание принципа действия ультразвуковой сварки. Далее мы более подробно разберем, как получаются такие соединения.

Суть получения швов ультразвуком

Классическая ультразвуковая сварка существенно отличается от привычной для многих сварки металла. Для сварки металла требуется крайне высокая температура плавления, но в случае с ультразвуком необходима лишь энергия, исходящая от ультразвуковой волны, и одновременное механическое воздействие на предполагаемое место будущего шва. Поэтому нет необходимости использовать дополнительные расходники, вроде электродов или проволоки.

Сварщик подключает к ультразвуковому сварочную оборудованию генератор, благодаря которому образуются ультразвуковые колебания. Эти колебания преобразовываются в механические, происходит это с помощью специального преобразователя. Затем подключается волновод, который колеблется перпендикулярно сварному шву. За счет этого преобразованные колебания напрямую попадают в предполагаемое место будущего сварного соединения, также образуется статическое и динамическое давление. Статическое и динамическое давление направлено перпендикулярно деталям, при этом каждое из типов давлений выполняет свою функцию. Динамическое давление позволяет достичь необходимой температуры плавления для того или иного вида пластмассы, а статическое способствует формированию прочного соединения.

Благодаря всем этим особенностям с помощью ультразвуковой сварки можно соединить даже металл и пластмассу, хотя их температура плавления существенно отличается. Также пластмассу можно соединить с любым другим материалом, способным выдержать ультразвуковую сварку.

Какие есть параметры у ультразвукового сварочного оборудования

Для работы с ультразвуковым оборудованием следует ознакомиться с основными параметрами, которые можно отрегулировать в зависимости от вашей работы. Итак, вы можете регулировать:

- Амплитуду колебаний торца волновода (этот параметр позволяет настроить время сварки и прочность готового шва)

- Частоту электрических колебаний и силу давления волновода на пластмассу.

- Продолжительность импульса (этот параметр регулирует скорость сварки).

- Статистическое (сварочное) давление (этот параметр зависит от амплитуды колебаний и влияет на качество готового шва).

Также существуют дополнительные параметры. К примеру: температура предварительного разогрева детали, параметры, учитывающие размер и форму деталей, и многие другие.

Для каждого отдельного типа пластмассы и шва, который необходимо получить, устанавливаются свои индивидуальные параметры. Их совокупность называется режимом сварки. Оптимальный режим сварки для тех или иных деталей в промышленных условиях выбирается только после проведенных исследований. Специалисты в лаборатории выполняют соединения с различными режимами и тестируют швы на герметичность, надежность и прочие качества. Конечно, если вы планируете использовать ультразвуковое сварочное оборудование для личных целей, вы не будете проводить исследования. Но мы рекомендуем все же потренироваться на небольших образцах. Лишь пройдя путь проб и ошибок вы сможете найти оптимальные параметры для каждого типа сварки.

Подробная классификация

Мы классифицировали ультразвуковой метод сварки на несколько категорий, которые в свою очередь имеют свои подвиды. Итак, ультразвуковая сварка пластмасс подразделяется по:

- Принципу перемещения вдоль шва. Может быть ручным, когда сварщик сам направляет сварочный инструмент, или механическим, когда сварка происходит с использованием автоматического оборудованию по заранее заданным параметрам. Механический способ точнее, чем ручной, но при этом нет возможности оперативно изменить направление шва, если это необходимо.

- Принципу подачи энергии. Может быть двусторонней или односторонней. Односторонняя больше предназначена для сваривания толстых деталей и, а двусторонняя — для тонких. Но для двусторонней необходимо дополнительное охлаждение.

- Принципу перемещения волновода. Может быть непрерывным, когда волновод перемещается с постоянной скоростью, а может быть прерывным, совершая одно короткое движение с заданными промежутками.

Более глобально ультразвуковую сварку разделяют на контактную и передаточную. Контактная сварка нужна для соединения тонких пластмассовых деталей (до 2 мм). Для выполнения шва детали укладывают друг на друга с небольшим нахлестом и по уже по нему выполняется шов.

Передаточная сварка используется во всех остальных случаях, а еще в те моменты, когда свариваемые пластмассы обладают высокими акустическими свойствами. Суть передаточной сварки заключается во введении механических колебаний в определенные точки. При этом энергия выделяется в том количестве, которое необходимо, чтобы ультразвуковая волна могла сама равномерно распространиться. В таком случае шов получается надежным и качественным. Передаточная сварка часто применяется при сварке мягкой пластмассы (ее необходимо предварительно заморозить) или для стыковых швов у полистирольных, полиамидных и поликарбонатовых деталей.

Преимущества и недостатки ультразвуковой сварки

У этого метода сварки есть масса преимуществ, благодаря чему он и стал настолько популярен в промышленности и не только. Вот некоторые из них:

- Обеспечивает высокую производительность при относительно небольших затратах.

- Позволяет получить на деталях любой толщины качественные герметичные швы, устойчивые к механическому воздействию.

- Дает возможность проводить сварочные работы с деталями в любом состоянии, поверхность не нужно предварительно очищать.

- Тепло выделяется только в одной конкретной точке, поэтому отсутствует вероятность перегрева сварного шва.

- Напряжение не подводится к поверхности свариваемых деталей, из-за чего исключено формирование радиопомех.

- Можно выполнять различные швы: от точечного ремонта до непрерывного соединения деталей в промышленных масштабах. При этом не нужно соблюдать особые условия, сварку ультразвуком можно проводить в любом месте, где есть электроэнергия.

- Этот метод позволяет комбинировать сразу несколько задач. Например, можно сваривать пластмассу и одновременно наносить какое-либо полимерное напыление или осуществлять резку.

- Можно сварить друг с другом любые пластмассы.

- Если точно выбрать режим сварки, то можно добиться практически незаметного шва.

- Не нужно использовать в работе расходники, а также клей или растворитель, который может оказать пагубное влияние на организм.

Но, как и у любого метода сварки, здесь не обошлось без недостатков:

- Частная необходимость применения двусторонней подачи энергии из-за маленькой мощности процесса сварки.

- Не существует единого способа контроля качества свариваемого соединения, из-за этого работа может получиться некачественной.

Как видите, недостатков мало. Но учтите, что все достоинства сварки ультразвуком доступны лишь в случае, если вы правильно настроите режим. Если вы начинающий, то мы рекомендуем выбрать оборудование с автоматическим определением оптимального режима сварки.

Если вы намерены выбирать режим вручную, то воспользуйтесь таблицей, приведенной ниже (здесь в качестве примера параметры для сварки пластиковых труб). В ней указаны рекомендуемые параметры. Со временем вы получите больше опыта и сможете самостоятельно выбирать оптимальный режим.

Оборудование для сварки ультразвуком

Комплект ультразвукового оборудования состоит из ультразвукового генератора, пресса, опоры, преобразователя, волновода и сварочного инструмента. При этом выделяют несколько основных узлов, играющих первостепенную роль. К ним относятся:

- Ультразвуковой генератор

Генератор вырабатывает ультразвуковые колебания, а затем преобразовывает их в механические, при этом сохраняя ту же частоту. Также с помощью генератора можно регулировать скорость колебаний и определять способ передачи ультразвуковой энергии.

- Преобразователь

Преобразователь (чаще всего пьезокерамический или магнитострикционный) в связке с генератором отвечает за преобразование электрической энергии в механическую и используется в аппаратах с двусторонним подводом энергии. При этом важно учесть, что такому оборудованию необходимо постоянное охлаждение, например, водное или воздушное.

- Трансформатор упругих колебаний

Трансформатор упругих колебаний согласовывает между собой работу преобразователя и волновода, по сути являясь связующих звеном. Также он способен повысить амплитуду колебаний с торца волновода.

Волновод передает механическую энергию и создает давление в определенных местах. Роль волновода может выполнять акустический трансформатор.

Опора необходима для надежного фиксирования деталей. В некоторых случаях она напрямую используется для сварки в качестве дополнительного волновода.

Дополнительно оборудование может быть оснащено функцией автоматического или ручного контроля параметров работы. Мы рекомендуем использовать именно такое оборудование, поскольку оно позволяет выполнить работу по-настоящему качественно. Лишь в таком случае можно достигнуть максимальной прочности сварных швов.

Вместо заключения

Мы убедились, что ультразвуковая сварка — это очень технологичный и эффективный метод соединения различных полимеров. Качество получаемых швов не сопоставимо с другими методами сварки, оно на голову выше. Особенно, если применяется механический способ сварки ультразвуком.

Конечно, необходимо обладать большим опытом и высокой квалификацией, чтобы соединения получилось идеальным. При этом большинство действий опытный сварщик выполняет интуитивно, а для этого нужно десять раз совершить ошибку, чтобы на одиннадцатый раз получить по-настоящему качественный шов. Тем не менее, мы рекомендуем обучиться хотя бы азам сварки ультразвуком. Это откроет для вас больше возможностей. Делитесь в комментариях своим опытом, наверняка начинающие умельцы будут рады услышать мнение профессионалов. Удачи!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Ультразвуковая сварка пластмассы, металла и проводов: технология

Ультразвуковая сварка – это процесс соединения различного материала, при котором источником энергии выступает ультразвуковое колебание.

Общие сведения

Сущность ультразвуковой сварки является метод звукового колебания как одним из наиболее действенных инструментов для соединения конструкций твёрдых металлов. Она успешно используется для варки однородных и неоднородных соединений. Это возможно при подаче механической колебательной энергии в область сварки.

Схемы типовых колебательных систем металлов предоставлена на рисунке ниже: а — продольная; б — продольно-поперечная; в — продольно-вертикальная; г — крутильная; 1 — электроакустический преобразователь; 2 — волновое звено; 3 — акустическая развязка; 4 — сварочный наконечник; 5 — свариваемые детали.

Схема типовых колебательных соединений

Сварка металлических конструкций выполняется под действием системы стержневых колебаний.

Составляющим является ультразвуковой концентратор. Он оснащён преобразователем резонанса и сварочным наконечником.

В зависимости от разновидности соединений, их толщины, заготовки сжимаются с определённой силой.

Область применения

- Ультразвуковая сварка как метод соединения широко применяется в несущих конструкциях авиационных линий.

- Ультразвуковая сварка активно используется в автомобильной отрасли. Им можно успешно сваривать многожильные медные провода. Общий объём сечения может колебаться от 0,5 мм2 , и достигать 45 мм2 .

- Ультразвуковая сварка задействована для производства электрических силовых агрегатов и патронов для подушек безопасности.

- Данный метод хорошо зарекомендовал себя в электротехнической и электронной промышленности. Ультразвуковая сварка меди является качественным соединением с использованием ультразвука.

- Ультразвуковая сварка даёт возможность качественного соединения фольги, проволоки и листов. А также в микроэлектронике для изготовления полупроводниковых приборов.

- С помощью данного метода соединения выпускаются нагреватели бытовых холодильников.

Преимущества и недостатки

Рассматривая каждый метод варки однородных и неоднородных соединений нельзя пройти мимо положительных и отрицательных качеств. К плюсам использования метода, о котором идёт речь, можно отнести:

- возможность выполнять работы без предварительной подготовки.

- T режим может быть не большим.

- Возможность прочно соединять термочувствительные конструкции.

- Проведение варки элементов различной толщины.

- Ультразвуковая сварка позволяет соединять разнородные металлы.

- Варка характеризуется хорошими электрическими свойствами при небольшом переходном сопротивлении.

«На заметку!

Показатель прочность соединений на уровне 70% от прочности основного металла.»

Нельзя не согласиться, что данный метод – это скорость, экологическая чистота и экономичность.

Не будем восхищаться вышеперечисленными положительными моментами. Просто зафиксируем их в памяти. Хотя, и негатив нельзя откинуть в сторону, он существует:

- так при выполнении процесса рабочие детали может разворачивать;

- от используемого инструмента на рабочих поверхности остаются видимые вмятины;

Кроме этого, устройство ограничено эксплуатационным сроком. Возникают, определенного рода проблемы, в процессе проведения ремонтных работ.

Несмотря на это, можно утверждать, что ультразвуковая сварка прогрессивный метод , имеющий больше положительных моментов, нежели отрицательных.

Виды ультразвуковой сварки

В процессе рассмотрения эффективности использования данного метода варки, необходимо остановиться на соединении полупроводников.

В данном случае используется нахлёсточный способ соединения. К этому добавляется конструктивное оформление рабочих элементов. Данная технология ультразвуковой сварки заключается в соединении конструкций точечным методом с использованием одной или нескольких точек. Это может быть непрерывный шов или замкнутый круг. Когда проводится формовка проволочной рабочей заготовки, выполняется тавровое соединение с её плоскостью.

«Обратите внимание!

Этот вариант допускается при предварительной формовке!»

Ультразвуковая сварка проводников

Предусмотрена возможность пакетирования: одновременное соединение нескольких материалов воедино.

Ультразвуковая сварка пластика и пластмасс

Ультразвуковая сварка пластмасс. Варка этим способом возможна с использованием спецмашин. Это сложное, в технологическом плане устройство, где есть рабочие узлы, а именно:

- Источник питания.

- Колебательная система механического принципа действия.

- Блок управления.

- Привод давления.

- Электромеханический преобразователь с обмоткой, заключённый в корпус с жидкостью для охлаждения.

- Трансформатор упругих колебаний.

- Сварочный наконечник.

Ультразвуковая сварка пластмасс

А также опора с механизмом давления на рабочие поверхности.

Ультразвуковая сварка пластмасс даёт возможность соединения микро/деталей.

Технологические схемы

Технологические схемы можно различить по характеру колебаний. Существует несколько вариантов, таких как:

- Крутильный.

- Изгибный.

- Продольный.

Изгибные и продольные колебания используются для контурного, шовного и точечного соединения рабочих поверхностей.

Схема ультразвуковой сварки

К особенностям рабочего процесса УЗ/С можно отнести возможность формирования положительных соединений.

Создание нивелирных участков на обрабатываемых деталях, а также физический контакт возможен с использованием специального инструмента.

Видео-пример ультразвуковой сварки

Техника безопасности

При проведении работ соблюдение технологического процесса выполняется с использованием методов и условий противопожарной безопасности.

Неотъемлемой частью выполнения работ для обслуживающего персонала является использованием средств и методов индивидуальной защиты.

Рабочий процесс условно можно разделить на два этапа:

- подготовительные мероприятия;

- и рабочий цикл.

На первом этапе нужно подготовить рабочий материал, привести в соответствие рабочую площадь, освободив её от посторонних предметов, и проверить оборудование. Обратить внимание на исправность электрических соединений.

«Важно!

Осуществлять допуск к работе только для лиц достигших 18 летнего возраста и закончивших специальные курсы.»

Перед началом работ, мастер или ответственное лицо назначенное приказом, проводит инструктаж по ТБ (технике безопасности). О чём должна быть соответствующая роспись ознакомленного сотрудника в журнале инструктажа ТБ. Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видеоматериал данного метода, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Заключение

Ультразвуковая сварка в отдельных отраслях народного хозяйства стала незаменимым методом соединения однородных и неоднородных деталей, пластичных и твёрдых материалов.

Инженеры и сегодня трудятся над усовершенствованием рабочих инструментов. Цель научных работ – обеспечить ультразвуковой контроль сварки. Сделать варочный процесс более качественным и эффективным, обеспечив его новым оборудованием.

Сегодня не только в производстве возможно использование данного метода. Возможна ультразвуковая сварка своими руками при выполнении несложных в техническом плане работ. Это может быть ультразвуковая сварка проводов различных бытовых приборов и металлов.

svarkaipayka.ru

Ультразвуковая сварка — технология и особенности

Ультразвуковая высокочастотная сварка воздействует на детали путём акустических колебаний. При этом соединяемый материал должен находиться под небольшим давлением. Самое широкое применение способ получил в работе с термопластом, так как не всегда стандартное сваривание или болтовые соединения могут полноценно решить поставленную задачу.

Процесс ультразвукового склеивания является довольно экономичным со стороны затрат на металлические материалы, а также значительно ускоряет работу производства. Такой способ отличается высоким качеством сварного шва при этом расход металла можно сократить до 30%. Поскольку процесс не является дорогостоящим и трудоёмким, стоимость сооруженных конструкций снижается, что экономит деньги конечного потребителя.

Преимущества

Перед тем как перейти к подробностям, стоит упомянуть о положительных сторонах, которыми обладает ультразвуковая сварка, к ним относят:

- Отсутствует потребность в защитной атмосфере;

- Нет особых требований к зачистке места стыковки;

- Сваривать можно заготовки любых форм;

- Есть возможность полностью автоматизировать работу и с легкостью интегрировать сварку с остальными производственными процессами;

- Способ является экологически чистым, при его использовании не применяются химикаты, а выделяемые пары образуются в очень небольшом количестве;

- Ультразвуковая сварка не предполагает использование сверхвысоких температур, поэтому работать можно с металлами, которые чувствительны к теплу, а также с другими материалами различными по составу;

- Расходные материалы, такие как электрод, проволока или припой не используются при ультразвуке;

- Чтобы добиться соединения достаточно четверти секунды;

- Экономичность со стороны энергозатрат;

- Соединение всегда имеет эстетичный вид и высокую надёжность.

Недостатки

Как и любой другой способ соединения, ультразвуковая сварка имеет не только преимущества, но и отрицательные моменты:

- величина подвергающихся сварке деталей имеет свои ограничения, а именно не более 250 мм. Это объясняется тем, что могут возникать трудности с контролем амплитуды, а также ограничением в выходящей мощности датчика. Ещё это происходит из-за отсутствия возможности сонотрода, передать достаточную мощность звуковой волны;

- такая сварка не будет актуальной при соединении толстостенных материалов. Это значит, что одна из заготовок должна быть легкой обязательно, ведь она будет поглощать основное количество энергии;

- влага, которая может находиться в материале, должна присутствовать в небольшом количестве. А если её много, актуальным станет использование вибрационной сварки.

Как ультразвук воздействует на детали?

Все прекрасно понимают и учили ещё в школе, что вся твердая материя состоит из атомов, имеющих определённый порядок построения, это называется кристаллическая решетка. Эти частицы могут совершать возвратно-поступательные колебания, относящиеся к своему изначальному положению. Любое вещество имеет свою внутреннюю энергию, и чем она выше, тем большей будет амплитуда колеблющихся частиц. Когда это происходит, молекулы могут потерять имеющуюся связь между собой. В таком состоянии, но с амплитудой, которая понижена, собственно и происходит рекомбинация тех самых связей внутри вещества.

В итоге ультразвуковая сварка обеспечивает довольно надёжное соединение за очень короткий временной промежуток, путём дополнительного стимула, который даёт толчок для увеличения амплитуды колебаний. Для этого ультразвуковые волны направляются на место будущего соединения, где и происходят данные реакции. Это не занимает много времени и не является сверх трудоёмким процессом. Поэтому ультразвук — это один из самых приемлемых способов соединения для опытных сварщиков.

Используемое оборудование

Все оборудование для ультразвукового контроля сварки включат в себя несколько составляющих:

- Механика, создающая давление на соединяемые детали;

- Акустический узел, включающий в себя волновод;

- За качеством и контролем процесса следит специальная аппаратура;

- Генератор электроколебаний.

Некоторые задумываются о том, стоит ли пытаться сделать такое устройство своими руками? Это уместно только в том случае, если речь идет о высококвалифицированном работнике, так как дело придётся иметь с физическими, а также математическими расчетами. Если все правила не будут учитываться и произойдёт хотя бы малейшее отклонение от схемы требуемого оборудования, добиться качественного результата не получится, а в худшем случае детали не будут соединяться вовсе. Поэтому, прежде чем садится за такой проект, нужно быть на 100% уверенным в своих силах, обладать соответствующими знаниями и опытом.

Сферы использования ультразвуковой сварки

Ультразвуковая сварка не может похвастаться своей универсальностью в сваривании конструкций. С одной стороны, это идеальный способ соединения большего количества материалов. С другой, они должны отличаться высокой пластичностью и не иметь огромных линейных размеров. Только в таком случае с помощью ультразвука можно будет добиться самого качественного результата.

Если ультразвук будет использоваться для сварки металла с большой толщиной, это будет не практично и нерентабельно. Такой результат объясняется тем, что волны будут полностью гаситься до того, как достигнут края свариваемой поверхности. Также дисперсионные явления могут вызвать вторичные звуковые волны, а они, в свою очередь, будут преградой для резонансного явления в плотной среде.

А вот если речь идёт о сварке более мягких материалов (например, пластика), то в таком случае ситуация будет выглядеть намного положительней. Здесь не будут распространяться вторичные звуковые волны, а частицы на месте стыков будут быстро активироваться, что приведёт к скорейшему и качественному соединению.

Поэтому самым распространённым подвидом ультразвуковой сварки, является соединение с её помощью пластмасс. Её часто используют при большом промышленном производстве, а также во многих специализированных мастерских. Сварка актуальна в случае, когда невозможно применять стандартные методы, подразумевающие использование высоких температур, что не приведёт к положительному результату ремонт детали, которая имеет высокую чувствительность к теплу.

Выделение тепла при сварке ультразвуком

При работе с металлическими деталями, сварка с помощью ультразвука будет сопровождаться выделением определённого количества тепла. Оно образуется за счет пластической деформации и возникновением трения на поверхностях, подвергающихся соединению. Сама температура не является постоянной, а будет зависеть от ряда факторов, таких как твёрдость металла, а также его физических свойств (имеется в виду теплоёмкость и теплопроводность). Незначительным образом на это также повлияет выбранный режим сварочной работы.

В процессе сварки, специалисты заметили, что качество и надёжность соединения не зависит от температурных показателей. Это объясняется тем, что максимальная сцепка свариваемых поверхностей образуется ещё до того, как температура дойдет до своего пика. Иногда используется подогрев заготовок ещё до начала сварки, это поможет сделать швы намного прочнее и увеличит показатель пропускания ультразвуковых посылов через стыки конструкции.

Как работает оборудование?

Установка надёжной ультразвуковой сварки должна просчитываться до мелочей. Если все условия выполнены, она будет работать четко и без перебоев. Генератор нужен для создания электрических колебаний. Они переходят в состояние звуковых волн с высокой частотностью. Волны являются упругими. Значит передаваться, они будут через волноводы, сконструированные в виде стержней или полых трубок.

Как говорили ранее, молекулы характеризуются определённой частотой колебаний, и когда волны, совпадающие по частоте, входят в реакцию, это образует резонанс, то есть амплитуда движения частиц начинает увеличиваться. Это как раз то, что помогает сварить конструкцию. Когда молекулы начинают смещаться друг к другу, этого уже достаточно для надёжной стыковки. Но чтобы соединять различные материалы, нужны и разная частота колебаний, которая регулируется соответствующей аппаратурой.

Вывод

Способ сваривания деталей с помощью ультразвука, это эффективный метод, но не всегда. Стоит учитывать ряд физических и математических особенностей, которые необходимы для получения качественного результата. Процесс довольно сложный и требует высокой квалификации специалиста проводящего работы с соединениями, то же самое касается сооружения аппарата самостоятельно. Зачастую это не приводит к ожидаемому успеху.

electrod.biz