способ укладки шпал в железнодорожный путь — патент РФ 2262565

Изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения. Способ укладки шпал в железнодорожный путь заключается в том, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм. Технический результат заключается в сокращении объема уложенной древесины, уменьшении удельного давления при одном и том же контактном напряжении от колеса вагона на балласт и земляное полотно, уменьшении изгиба рельса. 6 ил.

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения.

Уровень техники

Автору известен единственный способ укладки шпал в железнодорожный путь — перпендикулярно двум рельсовым ниткам (см. Чернышев М.А. Железнодорожный путь. М.: Транспорт, 1974 г., с.106-111). При таком способе рельсы соединяются между собой стыковыми креплениями, а со шпалами — промежуточными креплениями, образуют вместе рельсо-шпальную решетку; шпалы заглублены в балластный слой, который опирается на основную площадку земляного полотна.

Работу верхнего строения как единой конструкции может характеризовать передача вертикальных нагрузок от колес подвижного состава на земляное полотно.

В месте контакта колеса с рельсом напряжения в рельсе при современных нагрузках достигают 9000 кг/см2 и более. Под нагрузкой колеса рельс изгибается, испытывая напряжения изгиба до 1800-2400 кг/см2, и распределяет давление от колеса на несколько опор, как правило, через подкладки. При этом интенсивность давления рельса на подкладку составляет в среднем 35-40 кг/см 2.

Подкладка шире подошвы рельса, поэтому передаваемое ею среднее давление на шпалу снижается примерно до 20 кг/см. Интенсивность давления шпалы на балласт составляет в среднем 1,5-3 кг/см.

Давление от шпал в балласте распространяется по мере углубления на все большую площадь, и на земляное полотно передается почти равномерное давление интенсивностью примерно 0,8 кг/см2.

По мере удаления вниз от места непосредственного контакта пути с подвижным составом давление распространяется на все большую поверхность, что позволяет применять для сооружения пути материалы с различными механическими характеристиками (сталь, дерево, искусственно уплотненные материалы балластного слоя, грунты земляного полотна и, наконец, грунты земной поверхности).

Работа каждого элемента верхнего строения зависит от работы и исправности других элементов. Поэтому прочность и устойчивость верхнего строения пути в целом можно повысить улучшением состояния или усилением отдельного элемента или нескольких элементов. Например, увеличение количества шпал на километр пути улучшает условия работы рельсов, балласта, земляного полотна, а усиление балластного слоя или рельсов создает лучшие условия для работы шпал и других элементов.

Верхнее строение пути имеет важную особенность, отличающую его от других инженерных конструкций, работающих обычно в пределах упругости, когда после прохода нагрузки вызванные ею упругие деформации исчезают и сооружение возвращается к прежнему виду и размерам.

Основные элементы верхнего строения пути работают и за пределами упругости, т.е., кроме упругих, в них возникают и остаточные деформации. Эти деформации от одного нагружения практически незаметны, но по мере многократного пропуска значительных нагрузок деформации накапливаются и достигают существенных величин. Так, рельс является не только несущей, но и изнашиваемой конструкцией; интенсивность его износа пропорциональна грузонапряженности. Кроме того, в кристаллической решетке металла рельсов возникают и накапливаются усталостные и контактно-усталостные повреждения, приводящие к выщербинам и трещинам (чаще всего в головке рельса, а иногда в его шейке и подошве).

Остаточные деформации возникают и в деревянных шпалах под подкладками и в скреплениях. Хотя материал балластного слоя специально уплотняют шпалоподбойками или специальными машинами, в нем также возникают остаточные деформации. Шпалы, поддерживающие рельс, несущий большие динамические нагрузки, заглублены в балластный слой всего на 15 см; зимой балласт и часть земляного полотна под ним промерзают, весной — оттаивают; все это способствует возникновению остаточных деформаций.

Исследованиями установлено, что, помимо неравномерных осадок балласта под шпалами в отдельных местах, происходит общее погружение рельсо-шпальной решетки под воздействием поездов в щебеночный балласт в среднем примерно на 0,1 мм после прохода 1 млн. m брутто.

Указанные деформации накапливаются тем интенсивнее, чем больше осевые нагрузки и грузонапряженность, меньше несущая способность верхнего строения пути и хуже организация текущего содержания пути. Поэтому для линий с большей грузонапряженностью требуется более мощный путь даже при одинаковых с другими линиями осевых нагрузках и скоростях движения.

Чем выше грузонапряженность и осевые нагрузки, тем большее количество шпал необходимо укладывать на 1 км пути.

Порядок расположения шпал по длине рельсового звена и их количество называют эпюрой шпал.

Основных эпюр три: 1600, 1840, 2000 шт./км, что соответствует укладке 40, 46 и 50 шпал на 25-м звене. В настоящее время применяют преимущественно две последние эпюры, но на малодеятельных ветвях и станционных путях местами сохранилась еще укладка 1440 шт./км.

При среднем объеме шпалы 0,1 м3 в один километр пути необходимо уложить 184-200 м3 древесины, что весьма затратно.

Сущность изобретения

В предлагаемом способе укладки шпал в железнодорожный путь при его строительстве предлагается шпалу длиной 2,75 м уложить вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединить шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Наличие таких отличительных признаков от существующего верхнего строения железнодорожного пути позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия предлагаемого способа критерию существенного отличия было проведено сравнение основных признаков с существующим способом укладки шпал в верхнее строение пути.

Технический результат, дающий положительный эффект по сравнению с существующим верхним строением пути, определяется свойствами и показателями, приведенными в табл.1.

| Таблица 1 Сравнение основных показателей заявляемого способа с существующим | ||

| Свойства и другие показатели | Заявляемый способ | Существующий способ |

| Количество шпал, укладываемых на 1 км пути, шт. | 660 | 2000 |

| Объем шпал в 1 км пути, м3 | 66 | 200 |

| Количество круглых деревянных стержней, шт. | 990 | — |

| Объем круглых деревянных стержней d=30 мм, м3 | 2,0 | |

| Общий объем древесины в 1 км пути, м 3 | 68 | 200 |

| Давление от шпалы на балласт, кг/см2 | 0,7 | 3,0 |

| Давление на земляное полотно, кг/см2 | 0,3 | 1,0 |

| Изгиб рельса, кг/см2 | 1200 | 2400 |

В результате было установлено, что при предлагаемом способе укладки шпал в железнодорожный путь объем уложенной древесины сокращается в 2,9 раза, удельные давления при одном и том же контактном напряжении от колеса вагона на балласт, земляное полотно и изгиб рельса уменьшаются в 2 раза.

Наличие отличительных признаков в предлагаемом способе от существующего способа укладки шпал в железнодорожный путь позволяет сделать вывод, что он соответствует критерию существенного отличия.

Анализ данных табл.1 показывает, что заявляемый способ может быть технически реализован, так как имеет все исходные параметры.

Перечень фигур чертежей

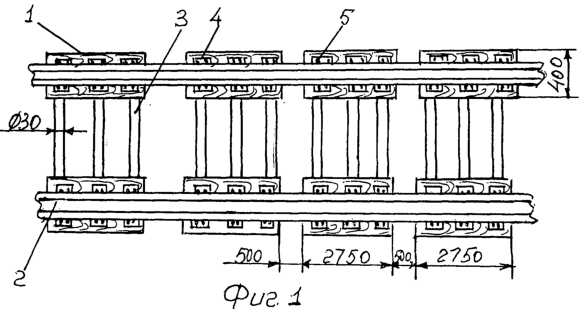

На фиг.1 изображен вид сверху продольной укладки шпал в железнодорожный путь.

На фиг.2 изображен вид сбоку продольной укладки шпал в железнодорожный путь.

На фиг.3 изображена схема изгиба рельсовых путей под вагонной нагрузкой при поперечной укладке шпал.

На фиг.4 изображена схема изгиба рельсовых путей под вагонной нагрузкой при продольной укладке шпал.

На фиг.5 изображена схема передачи верхним строением пути давления от колес на земляное полотно при поперечной укладке шпал.

На фиг.6 изображена схема передачи верхним строением пути давления от колес на земляное полотно при продольной укладке шпал.

Сведения, подтверждающие возможность осуществления предполагаемого изобретения

Для продольной укладки шпал (1) в железнодорожный путь (2) две шпалы длиной 2,75 м соединяются между собой деревянными круглыми стержнями (3) диаметром 30 мм, которые либо вкручиваются в резьбовое отверстие, либо склеиваются. Затем такая рамная конструкция шпал укладывается под рельс (2), и с помощью подкладок (4) и костылей (5) собирается шпальная решетка, которая засыпается балластной призмой (6) на земляном полотне (7).

Реализация предлагаемого способа позволит при строительстве верхнего строения железнодорожного пути экономить на 1 км пути 132 м3 древесины, улучшить эксплуатационные показатели рельсов за счет уменьшения изгибающих от колес (8) нагрузок до 1200 кг/см2, улучшить условия работы щебеночной призмы за счет уменьшения нагрузок от шпалы на призму до 0,7 кг/см, и более устойчиво будет работать под призмой земляное полотно с нагрузками до 0,3 кг/см2.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ укладки шпал в железнодорожный путь, включающий рельсы, шпалы, крепления рельсов к шпалам, щебеночный балласт, песчаную подушку, отличающийся тем, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

www.freepatent.ru

Укладка шпал и их расположение под рельсами

3.18. В путь должны укладываться только шпалы и брусья, соответствующие ГОСТу (см. приложение 2).

Деревянные шпалы и брусья должны быть пропитанными, с закрепленными от растрескивания концами.

Закрепление от растрескивания производятся обвязкой концов шпал и брусьев проволокой диаметром 6-7 мм или полосовой сталью, постановкой деревянных винтов, металлических болтов или П-образных скоб (не менее 8 шт.: 4 — на верхнюю постель и 4 — на нижнюю).

Укладка деревянных шпал и брусьев в путь без предварительно просверленных в них костыльных или шурупных отверстий и антисептирования этих отверстий запрещается.

3.19. В целях предохранения деревянных шпал и брусьев от механического износа под металлические подкладки укладываются прокладки, изготовляемые из отходов шинного производства (гомбелита, резины и др.). Прокладки должны соответствовать техническим условиям, утвержденным Главным управлением пути МПС.

3.20. Количество шпал на 1 км в прямых и кривых участках пути устанавливается проектом. Число шпал на звене и расстояния между осями шпал при различных типах рельсов приведены в табл. 3.

Таблица 3

| Тип рельсов | Число шпал | Расстояние между осями шпал, мм | ||

| на 1 км пути | на 1 звено | стыковыми | промежуточными | |

| Р65 | 501-502 | |||

| Р65 | 546-547 | |||

| Р50 | 501-502 | |||

| Р50 | 545-546 |

Примечание. Длина рельсов 25 м.

3.21. Железобетонные шпалы укладываются по эпюрам для деревянных шпал.

Железобетонные шпалы в местах примыкания пути к участкам пути с деревянными шпалами, к стрелочным переводам и к мостам с деревянными брусьями должны укладываться на расстоянии 6-6,5 м от крайних стыков в соответствии со схемами на рис. 9.

Рис. 9. Схемы примыкания пути на железобетонных шпалах (размеры даны в метрах):

а — к стрелочному переводу; б — к мосту

На участках, где предусмотрена укладка бесстыкового пути, железобетонные шпалы должны укладываться с равным расстоянием между их осями (543 мм для эпюры 1840 шт. и 500 мм для эпюры 2000 шт. на 1 км пути).

Под уравнительными рельсами бесстыкового пути шпалы должны располагаться по эпюре применительно с рельсами длиной 12,5 м.

3.22. Величина отклонения каждой шпалы от ее положения на эпюре допускается: для деревянных шпал — не более 4 см, для железобетонных — не более 2 см.

Деревянные шпалы и брусья, уложенные в путь, должны иметь клеймо с указанием года их укладки в путь, а железобетонные шпалы — заводской номер партии и клеймо завода-изготовителя.

Похожие статьи:

poznayka.org

Способ укладки шпал в железнодорожный путь

Изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения. Способ укладки шпал в железнодорожный путь заключается в том, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм. Технический результат заключается в сокращении объема уложенной древесины, уменьшении удельного давления при одном и том же контактном напряжении от колеса вагона на балласт и земляное полотно, уменьшении изгиба рельса. 6 ил.

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения.

Уровень техники

Автору известен единственный способ укладки шпал в железнодорожный путь — перпендикулярно двум рельсовым ниткам (см. Чернышев М.А. Железнодорожный путь. М.: Транспорт, 1974 г., с.106-111). При таком способе рельсы соединяются между собой стыковыми креплениями, а со шпалами — промежуточными креплениями, образуют вместе рельсо-шпальную решетку; шпалы заглублены в балластный слой, который опирается на основную площадку земляного полотна.

Работу верхнего строения как единой конструкции может характеризовать передача вертикальных нагрузок от колес подвижного состава на земляное полотно.

В месте контакта колеса с рельсом напряжения в рельсе при современных нагрузках достигают 9000 кг/см2 и более. Под нагрузкой колеса рельс изгибается, испытывая напряжения изгиба до 1800-2400 кг/см2, и распределяет давление от колеса на несколько опор, как правило, через подкладки. При этом интенсивность давления рельса на подкладку составляет в среднем 35-40 кг/см2.

Подкладка шире подошвы рельса, поэтому передаваемое ею среднее давление на шпалу снижается примерно до 20 кг/см. Интенсивность давления шпалы на балласт составляет в среднем 1,5-3 кг/см.

Давление от шпал в балласте распространяется по мере углубления на все большую площадь, и на земляное полотно передается почти равномерное давление интенсивностью примерно 0,8 кг/см2.

По мере удаления вниз от места непосредственного контакта пути с подвижным составом давление распространяется на все большую поверхность, что позволяет применять для сооружения пути материалы с различными механическими характеристиками (сталь, дерево, искусственно уплотненные материалы балластного слоя, грунты земляного полотна и, наконец, грунты земной поверхности).

Работа каждого элемента верхнего строения зависит от работы и исправности других элементов. Поэтому прочность и устойчивость верхнего строения пути в целом можно повысить улучшением состояния или усилением отдельного элемента или нескольких элементов. Например, увеличение количества шпал на километр пути улучшает условия работы рельсов, балласта, земляного полотна, а усиление балластного слоя или рельсов создает лучшие условия для работы шпал и других элементов.

Верхнее строение пути имеет важную особенность, отличающую его от других инженерных конструкций, работающих обычно в пределах упругости, когда после прохода нагрузки вызванные ею упругие деформации исчезают и сооружение возвращается к прежнему виду и размерам.

Основные элементы верхнего строения пути работают и за пределами упругости, т.е., кроме упругих, в них возникают и остаточные деформации. Эти деформации от одного нагружения практически незаметны, но по мере многократного пропуска значительных нагрузок деформации накапливаются и достигают существенных величин. Так, рельс является не только несущей, но и изнашиваемой конструкцией; интенсивность его износа пропорциональна грузонапряженности. Кроме того, в кристаллической решетке металла рельсов возникают и накапливаются усталостные и контактно-усталостные повреждения, приводящие к выщербинам и трещинам (чаще всего в головке рельса, а иногда в его шейке и подошве).

Остаточные деформации возникают и в деревянных шпалах под подкладками и в скреплениях. Хотя материал балластного слоя специально уплотняют шпалоподбойками или специальными машинами, в нем также возникают остаточные деформации. Шпалы, поддерживающие рельс, несущий большие динамические нагрузки, заглублены в балластный слой всего на 15 см; зимой балласт и часть земляного полотна под ним промерзают, весной — оттаивают; все это способствует возникновению остаточных деформаций.

Исследованиями установлено, что, помимо неравномерных осадок балласта под шпалами в отдельных местах, происходит общее погружение рельсо-шпальной решетки под воздействием поездов в щебеночный балласт в среднем примерно на 0,1 мм после прохода 1 млн. m брутто.

Указанные деформации накапливаются тем интенсивнее, чем больше осевые нагрузки и грузонапряженность, меньше несущая способность верхнего строения пути и хуже организация текущего содержания пути. Поэтому для линий с большей грузонапряженностью требуется более мощный путь даже при одинаковых с другими линиями осевых нагрузках и скоростях движения.

Чем выше грузонапряженность и осевые нагрузки, тем большее количество шпал необходимо укладывать на 1 км пути.

Порядок расположения шпал по длине рельсового звена и их количество называют эпюрой шпал.

Основных эпюр три: 1600, 1840, 2000 шт./км, что соответствует укладке 40, 46 и 50 шпал на 25-м звене. В настоящее время применяют преимущественно две последние эпюры, но на малодеятельных ветвях и станционных путях местами сохранилась еще укладка 1440 шт./км.

При среднем объеме шпалы 0,1 м3 в один километр пути необходимо уложить 184-200 м3 древесины, что весьма затратно.

Сущность изобретения

В предлагаемом способе укладки шпал в железнодорожный путь при его строительстве предлагается шпалу длиной 2,75 м уложить вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединить шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Наличие таких отличительных признаков от существующего верхнего строения железнодорожного пути позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия предлагаемого способа критерию существенного отличия было проведено сравнение основных признаков с существующим способом укладки шпал в верхнее строение пути.

Технический результат, дающий положительный эффект по сравнению с существующим верхним строением пути, определяется свойствами и показателями, приведенными в табл.1.

| Таблица 1 Сравнение основных показателей заявляемого способа с существующим | ||

| Свойства и другие показатели | Заявляемый способ | Существующий способ |

| Количество шпал, укладываемых на 1 км пути, шт. | 660 | 2000 |

| Объем шпал в 1 км пути, м3 | 66 | 200 |

| Количество круглых деревянных стержней, шт. | 990 | — |

| Объем круглых деревянных стержней d=30 мм, м3 | 2,0 | |

| Общий объем древесины в 1 км пути, м3 | 68 | 200 |

| Давление от шпалы на балласт, кг/см2 | 0,7 | 3,0 |

| Давление на земляное полотно, кг/см2 | 0,3 | 1,0 |

| Изгиб рельса, кг/см2 | 1200 | 2400 |

В результате было установлено, что при предлагаемом способе укладки шпал в железнодорожный путь объем уложенной древесины сокращается в 2,9 раза, удельные давления при одном и том же контактном напряжении от колеса вагона на балласт, земляное полотно и изгиб рельса уменьшаются в 2 раза.

Наличие отличительных признаков в предлагаемом способе от существующего способа укладки шпал в железнодорожный путь позволяет сделать вывод, что он соответствует критерию существенного отличия.

Анализ данных табл.1 показывает, что заявляемый способ может быть технически реализован, так как имеет все исходные параметры.

Перечень фигур чертежей

На фиг.1 изображен вид сверху продольной укладки шпал в железнодорожный путь.

На фиг.2 изображен вид сбоку продольной укладки шпал в железнодорожный путь.

На фиг.3 изображена схема изгиба рельсовых путей под вагонной нагрузкой при поперечной укладке шпал.

На фиг.4 изображена схема изгиба рельсовых путей под вагонной нагрузкой при продольной укладке шпал.

На фиг.5 изображена схема передачи верхним строением пути давления от колес на земляное полотно при поперечной укладке шпал.

На фиг.6 изображена схема передачи верхним строением пути давления от колес на земляное полотно при продольной укладке шпал.

Сведения, подтверждающие возможность осуществления предполагаемого изобретения

Для продольной укладки шпал (1) в железнодорожный путь (2) две шпалы длиной 2,75 м соединяются между собой деревянными круглыми стержнями (3) диаметром 30 мм, которые либо вкручиваются в резьбовое отверстие, либо склеиваются. Затем такая рамная конструкция шпал укладывается под рельс (2), и с помощью подкладок (4) и костылей (5) собирается шпальная решетка, которая засыпается балластной призмой (6) на земляном полотне (7).

Реализация предлагаемого способа позволит при строительстве верхнего строения железнодорожного пути экономить на 1 км пути 132 м3 древесины, улучшить эксплуатационные показатели рельсов за счет уменьшения изгибающих от колес (8) нагрузок до 1200 кг/см2, улучшить условия работы щебеночной призмы за счет уменьшения нагрузок от шпалы на призму до 0,7 кг/см, и более устойчиво будет работать под призмой земляное полотно с нагрузками до 0,3 кг/см2.

Способ укладки шпал в железнодорожный путь, включающий рельсы, шпалы, крепления рельсов к шпалам, щебеночный балласт, песчаную подушку, отличающийся тем, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

findpatent.ru

Деревянные жд шпалы

Шпалы – изделия из дерева, которые укладываются на земляное полотно и являются опорой для рельсов. Именно шпалы принимают давление от рельсов и передают его на основание.

Виды шпал

Шпала представляет собой брус крупного сечения. Самый популярный вид шпал – деревянные, хотя в последнее время используются при обустройстве железнодорожного полотна и железобетонные изделия. Однако они слишком требовательны – из-за жесткости под шпалы необходима специальная подкладка, обустройство которой значительно увеличивает стоимость железнодорожного полотна.

Исходя из назначения, шпалы подразделяются на 3 типа, которые используются:

- тип 1 – для обустройства основных магистралей;

- тип 2 – для подъездных путей;

- тип 3 – для местных путей с малой загрузкой (на промышленных предприятиях).

Главными достоинствами деревянных шпал перед другими железобетонными изделиями являются:

- высокая упругость;

- простота эксплуатации;

- быстрота замены;

- большое электрическое сопротивление.

Единственными недостатками деревянных шпал стоит считать недостаточный срок службы на магистралях с высокой нагрузкой и высокую стоимость деловой древесины.

Укладка шпал

Для обустройства железнодорожного полотна используются деревянные шпалы с пропиткой, обрезные с 2, 3 или четырех сторон. Для скрепления железнодорожных рельсов Р-65 со шпалами используются:

- подкладка Д-65. Она имеет технические отверстия, предназначенные для путевых костылей, которые обеспечивают прочное соединение рельсов с деревянными шпалами;

- подкладка КБ-65, которая используется для соединения железнодорожных рельсов со шпалами из железобетона. Клеммно-болтовое соединение, применяемое в конструкции, считается надежным и стабильным;

- подкладка КД-65 используется во время укладки на деревянные шпалы раздельного скрепления рельсовых нитей. Она обеспечивает наклон рельсов внутрь колеи.

Если конструкция полотна не предусматривает уклона, используются подкладки СД-65. Они применяются для стрелочных переводов рельсов при укладке их на деревянные шпалы.

Шпалы и подкладки новые и б/у

На ответственных железнодорожных магистралях используются только новые шпалы с пропиткой и подкладки нужного типа. Для нужд промышленных предприятий, организации подъездов к строительным площадкам могут применяться бывшие в употреблении рельсы и деревянные шпалы. Подкладку д 65 можно купить в компании, которая осуществляет поставки элементов верхнего строения железнодорожного пути.

thewalls.ru

Способ укладки шпал в железнодорожный путь

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения.

Уровень техники

Автору известен единственный способ укладки шпал в железнодорожный путь — перпендикулярно двум рельсовым ниткам (см. Чернышев М.А. Железнодорожный путь. М.: Транспорт, 1974 г., с.106-111). При таком способе рельсы соединяются между собой стыковыми креплениями, а со шпалами — промежуточными креплениями, образуют вместе рельсо-шпальную решетку; шпалы заглублены в балластный слой, который опирается на основную площадку земляного полотна.

Работу верхнего строения как единой конструкции может характеризовать передача вертикальных нагрузок от колес подвижного состава на земляное полотно.

В месте контакта колеса с рельсом напряжения в рельсе при современных нагрузках достигают 9000 кг/см2 и более. Под нагрузкой колеса рельс изгибается, испытывая напряжения изгиба до 1800-2400 кг/см2, и распределяет давление от колеса на несколько опор, как правило, через подкладки. При этом интенсивность давления рельса на подкладку составляет в среднем 35-40 кг/см 2.

Подкладка шире подошвы рельса, поэтому передаваемое ею среднее давление на шпалу снижается примерно до 20 кг/см. Интенсивность давления шпалы на балласт составляет в среднем 1,5-3 кг/см.

Давление от шпал в балласте распространяется по мере углубления на все большую площадь, и на земляное полотно передается почти равномерное давление интенсивностью примерно 0,8 кг/см2.

По мере удаления вниз от места непосредственного контакта пути с подвижным составом давление распространяется на все большую поверхность, что позволяет применять для сооружения пути материалы с различными механическими характеристиками (сталь, дерево, искусственно уплотненные материалы балластного слоя, грунты земляного полотна и, наконец, грунты земной поверхности).

Работа каждого элемента верхнего строения зависит от работы и исправности других элементов. Поэтому прочность и устойчивость верхнего строения пути в целом можно повысить улучшением состояния или усилением отдельного элемента или нескольких элементов. Например, увеличение количества шпал на километр пути улучшает условия работы рельсов, балласта, земляного полотна, а усиление балластного слоя или рельсов создает лучшие условия для работы шпал и других элементов.

Верхнее строение пути имеет важную особенность, отличающую его от других инженерных конструкций, работающих обычно в пределах упругости, когда после прохода нагрузки вызванные ею упругие деформации исчезают и сооружение возвращается к прежнему виду и размерам.

Основные элементы верхнего строения пути работают и за пределами упругости, т.е., кроме упругих, в них возникают и остаточные деформации. Эти деформации от одного нагружения практически незаметны, но по мере многократного пропуска значительных нагрузок деформации накапливаются и достигают существенных величин. Так, рельс является не только несущей, но и изнашиваемой конструкцией; интенсивность его износа пропорциональна грузонапряженности. Кроме того, в кристаллической решетке металла рельсов возникают и накапливаются усталостные и контактно-усталостные повреждения, приводящие к выщербинам и трещинам (чаще всего в головке рельса, а иногда в его шейке и подошве).

Остаточные деформации возникают и в деревянных шпалах под подкладками и в скреплениях. Хотя материал балластного слоя специально уплотняют шпалоподбойками или специальными машинами, в нем также возникают остаточные деформации. Шпалы, поддерживающие рельс, несущий большие динамические нагрузки, заглублены в балластный слой всего на 15 см; зимой балласт и часть земляного полотна под ним промерзают, весной — оттаивают; все это способствует возникновению остаточных деформаций.

Исследованиями установлено, что, помимо неравномерных осадок балласта под шпалами в отдельных местах, происходит общее погружение рельсо-шпальной решетки под воздействием поездов в щебеночный балласт в среднем примерно на 0,1 мм после прохода 1 млн. m брутто.

Указанные деформации накапливаются тем интенсивнее, чем больше осевые нагрузки и грузонапряженность, меньше несущая способность верхнего строения пути и хуже организация текущего содержания пути. Поэтому для линий с большей грузонапряженностью требуется более мощный путь даже при одинаковых с другими линиями осевых нагрузках и скоростях движения.

Чем выше грузонапряженность и осевые нагрузки, тем большее количество шпал необходимо укладывать на 1 км пути.

Порядок расположения шпал по длине рельсового звена и их количество называют эпюрой шпал.

Основных эпюр три: 1600, 1840, 2000 шт./км, что соответствует укладке 40, 46 и 50 шпал на 25-м звене. В настоящее время применяют преимущественно две последние эпюры, но на малодеятельных ветвях и станционных путях местами сохранилась еще укладка 1440 шт./км.

При среднем объеме шпалы 0,1 м3 в один километр пути необходимо уложить 184-200 м3 древесины, что весьма затратно.

Сущность изобретения

В предлагаемом способе укладки шпал в железнодорожный путь при его строительстве предлагается шпалу длиной 2,75 м уложить вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединить шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Наличие таких отличительных признаков от существующего верхнего строения железнодорожного пути позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия предлагаемого способа критерию существенного отличия было проведено сравнение основных признаков с существующим способом укладки шпал в верхнее строение пути.

Технический результат, дающий положительный эффект по сравнению с существующим верхним строением пути, определяется свойствами и показателями, приведенными в табл.1.

| Таблица 1 Сравнение основных показателей заявляемого способа с существующим | ||

| Свойства и другие показатели | Заявляемый способ | Существующий способ |

| Количество шпал, укладываемых на 1 км пути, шт. | 660 | 2000 |

| Объем шпал в 1 км пути, м3 | 66 | 200 |

| Количество круглых деревянных стержней, шт. | 990 | — |

| Объем круглых деревянных стержней d=30 мм, м3 | 2,0 | |

| Общий объем древесины в 1 км пути, м3 | 68 | 200 |

| Давление от шпалы на балласт, кг/см2 | 0,7 | 3,0 |

| Давление на земляное полотно, кг/см2 | 0,3 | 1,0 |

| Изгиб рельса, кг/см2 | 1200 | 2400 |

В результате было установлено, что при предлагаемом способе укладки шпал в железнодорожный путь объем уложенной древесины сокращается в 2,9 раза, удельные давления при одном и том же контактном напряжении от колеса вагона на балласт, земляное полотно и изгиб рельса уменьшаются в 2 раза.

Наличие отличительных признаков в предлагаемом способе от существующего способа укладки шпал в железнодорожный путь позволяет сделать вывод, что он соответствует критерию существенного отличия.

Анализ данных табл.1 показывает, что заявляемый способ может быть технически реализован, так как имеет все исходные параметры.

Перечень фигур чертежей

На фиг.1 изображен вид сверху продольной укладки шпал в железнодорожный путь.

На фиг.2 изображен вид сбоку продольной укладки шпал в железнодорожный путь.

На фиг.3 изображена схема изгиба рельсовых путей под вагонной нагрузкой при поперечной укладке шпал.

На фиг.4 изображена схема изгиба рельсовых путей под вагонной нагрузкой при продольной укладке шпал.

На фиг.5 изображена схема передачи верхним строением пути давления от колес на земляное полотно при поперечной укладке шпал.

На фиг.6 изображена схема передачи верхним строением пути давления от колес на земляное полотно при продольной укладке шпал.

Сведения, подтверждающие возможность осуществления предполагаемого изобретения

Для продольной укладки шпал (1) в железнодорожный путь (2) две шпалы длиной 2,75 м соединяются между собой деревянными круглыми стержнями (3) диаметром 30 мм, которые либо вкручиваются в резьбовое отверстие, либо склеиваются. Затем такая рамная конструкция шпал укладывается под рельс (2), и с помощью подкладок (4) и костылей (5) собирается шпальная решетка, которая засыпается балластной призмой (6) на земляном полотне (7).

Реализация предлагаемого способа позволит при строительстве верхнего строения железнодорожного пути экономить на 1 км пути 132 м3 древесины, улучшить эксплуатационные показатели рельсов за счет уменьшения изгибающих от колес (8) нагрузок до 1200 кг/см2, улучшить условия работы щебеночной призмы за счет уменьшения нагрузок от шпалы на призму до 0,7 кг/см, и более устойчиво будет работать под призмой земляное полотно с нагрузками до 0,3 кг/см2.

bankpatentov.ru

Эпюра укладки шпал — это… Что такое Эпюра укладки шпал?

Железобетонные шпалы

Один из вариантов крепления рельсов к деревянным шпалам (КД)

Шпа́лы (нидерл. spalk — подпорка) — опоры для рельсов в виде брусьев. В железнодорожном пути обычно укладываются на балластный слой верхнего строения пути и обеспечивают неизменность взаимного расположения рельсовых нитей, воспринимают давление непосредственно от рельсов или от промежуточных скреплений и передают его на подшпальное основание (обычно — балластный слой, в метрополитене — бетонное основание).[1]

При прокладке железной дороги Ливерпуль — Манчестер (англ. Liverpool and Manchester Railway) использовались каменные плиты служившие основанием для укладки рельсов. Позже появились деревянные шпалы, (причём именно дерево длительное время являлось наиболее распространённым материалом для шпал)[2], а затем и другие типы шпал.

Деревянные шпалы

Бывшие в употреблении деревянные шпалы

Порода древесины для шпал может быть разная (например Красный клён или Эвкалипт), в некоторых странах предпочитают дуб[3], а в некоторых, в силу экономических причин древесину хвойных пород, преимущественно сосну, хотя такие шпалы более подвержены износу[3]. Для предотвращения гниения шпалы пропитывают антисептиками, чаще всего креозотом.

Деревянные шпалы обладают многими достоинствами: упругость, лёгкость обработки, высокие диэлектрические свойства, хорошее сцепление с щебёночным баластом, малая чувствительность к колебаниям температуры[2]. Важнейшим свойством является возможность уширения рельсовой колеи в кривых радиусом менее 350 м[2].

Срок службы деревянных шпал (в зависимости от типа древесины, внешних условий и интенсивности эксплуатации) составляет от 7 до 40 лет. Деревянные шпалы в России изготавливают преимущественно из сосны, а также из ели, пихты, кедра[2], хотя ранее проводились эксперименты по изготовлению шпал из дуба, лиственницы. Основная проблема деревянных шпал — тенденция их загнивания в местах крепления к ним рельсов.

Деревянные шпалы изготавливаются по ГОСТ 78-2004.

- Шпала 1 типа, пропитанная — используется для главных путей

- Шпала 2 типа, пропитанная — используется для подъездных и станционных путей

Шпалы из дерева подразделяются на три вида:

- обрезные (отёсанные со всех 4 сторон)

- полуобрезные (отёсанные только с 3 сторон)

- необрезные (отёсанные только сверху и снизу)

Пропитка деревянных шпал

Пропитка шпал осуществляется каменоугольными маслами, креозотом, либо антисептиками ЖТК для пропитки железнодорожных шпал. В настоящее время в России пропитка осуществляется методом «вакуум-давление-вакуум», этот метод нормирован ГОСТ.

Шпала до пропитки | Пропитанная шпала | Вагон загруженный пропитанной шпалой |

Для пропитки шпал производители используют комлекс оборудования: автоклавы, сушильные камеры, котлы-парообразователи и пр.

Пропитка древесины методом «вакуум-давление-вакуум» обеспечивает наиболее глубокое проникновение защитного средства и применяется для пропитки древесины, эксплуатируемых в тяжелых условиях: шпал, опор ЛЭП связи, свай, мостов и др. Древесина должна быть сухой или подсушенной непосредственно перед пропиткой в том же автоклаве.

Метод ВДВ (вакуум-давление-вакуум) состоит из трёх операций:

| 1 | Начальный вакуум, при котором в древесине создается разрежение. | |

| 2 | Жидкостное давление выше атмосферного. В древесину под давлением вводят антисептик. | |

| 3 | Конечный вакуум, предназначенный при пропитке маслами для снижения начального поглощения, а при пропитке водорастворимыми антисептиками — для подсушки поверхности древесины. |

Производители пропитанных шпал

В России

Пропитанные шпалы производятся преимущественно на Урале и в Сибири. В первую очередь это связано с обильной лесистостью данных регионов страны.

В Сибирском ФО крупнейшим производителем шпал является Шпалопропиточный Завод ЗАО РОСЭНЕРГОТРАНС (Иркутская область, г. Иркутск).

- Алапаевская шпалопропиточная компания «Транслес» (Алапаевск)

- Богдановичский шпалопропиточный завод (Богданович, Свердловская область)

- Решотинский шпалопропиточный завод (пос. Решоты, Красноярский край)

- Рязанский шпалопропиточный завод

- Сарептский шпалопропиточный завод (Волгоград)

- Свирский завод по производству шпал

- Иркутский шпалопропиточный завод

- Барнаульский шпалопропиточный завод

- Томский шпалопропиточный завод

- Зеленодольский шпалопропиточный завод (Зеленодольск)(wikimapia)

- Белоярский мачтопропиточный завод (Новоалтайск)

- СтройКом шпалопропиточный завод

Большинство сертифицированных производителей шпал входят в состав ОАО «Российские железные дороги» и производят шпалы под нужды окружных железных дорог Российской Федерации.

Железобетонные шпалы

С 1970-х в СССР приобрели популярность шпалы из напряжённого железобетона, особенно удачным их использование оказалось на бесстыковом пути.

Железобетонные шпалы представляют собой железобетонные балки переменного сечения. На таких балках имеются площадки для установки рельсов, а так же отверстия под болты рельсошпального скрепления (при забивании в отверстия деревянных пробок используются так же костыльные и шурупные скрепления). Железобетонные шпалы изготавливаются с предварительным натяжением арматуры. Технология изготовления железобетонных шпал следующая: в специальную форму помещаются струны арматуры, которым сообщаются растягивающие усилия. Затем под действием вибратора форма заполняется бетоном. Когда бетон затвердевает, напряжения со струн снимаются и форма разбирается. Такой способ изготовления шпал придаёт им упругости и предохраняет шпалу от раскола под подвижным составом.

Достоинства железобетонных шпал: практически неограниченный срок службы вследствие высокой механической прочности и неподверженности гниению, что обуславливает возможность повторного использования шпал, а так же использования на грузонапряженных участках пути. Недостатки: недостаточная жесткость, большая стоимость и вес, возможность усталостного разрушения бетона.[2].

Стальные шпалы

Стальные шпалы

Стальные шпалы из гнутого стального профиля, являются относительно лёгкими по весу. Такие шпалы иногда используется для временных подъездных путей, ветках промышленных предприятий. Их преимущество в том, что они не подвержены гниению и атакам насекомых, хорошо сохраняют ширину колеи, но при этом большим недостатком является то, что они подвержены ржавчине.[4][5]

Стальные шпалы используются на железных дорогах Марокко, Алжира[2].

Металлические шпалы применяются также в доменном и сталеплавильном производстве на тех участках, где из-за высоких температур деревянные шпалы горят, а в железобетонных шпалах происходит расслоение бетона. Кроме того, металлические шпалы позволяют устраивать верхнее строение пути при повышенных нагрузках на ось подвижного состава ?- до 60 тонн (нагрузки на ось подвижного состава МПС до 20 тн).[6].

Шпалы из полимерных материалов

С 1990-х годов на некоторых скоростных железных дорогах Японии начали укладывать полимерные шпалы.

Характеристика шпал, укладка шпал

В некоторых случаях взамен шпал применяются сплошные блочные основания в виде плит или рам выполненные из железобетона или металла

Путь на деревянных шпалах

Длина шпал зависит от ширины колеи. В России применяют железобетонные шпалы длиной 270 сантиметров и деревянные длиной 275, 280 или 300 сантиметров. Под стрелочными переводами укладывают длинные разновидности шпал — стрелочные брусья, длина которых доходит до длины двух шпал.

В некоторых случаях взамен шпал применяются сплошные блочные основания в виде плит или рам выполненные из железобетона или металла.

Количество шпал на один километр железнодорожного пути называется Эпюрой укладки шпал. Это значение в разных странах колеблется от 1000 до 2200 шпал. Стандартные значения для России 2000, 1840, 1600 либо 1440 шпал/километр[1]. В основном применяется эпюра 1840 шт/км (46 шпал на 25 метров) на прямых участках и 2000 шт/км в кривых[7].

Шпалы в метрополитене

В московском метрополитене на закрытых участках пути применяются брусковые шпалы из соснового дерева I и II типов, пропитанные креозотом. На открытых участках линий применяются железобетонные шпалы. Длина шпал 270 см, поперечное сечение — 16х25 сантиметров. На стрелочных переводах метро, применяются брусья длиной от 270 до 675 см. На станциях применяются так называемые «шпальные коротыши» длиной 90—100 см.

В первой очереди метро на прямом участке пути укладывалось 1600 шпал, на кривом 1760, со второй по пятую очередь было увеличено количество шпал, составив соответственно 1680 и 1840. При строительстве наземной части Филёвской линии число шпал было ещё более увеличено и составило соответственно 1840 и 2000.

Примечания

- ↑ 1 2 «Шпала» в Большой советской энциклопедии

- ↑ 1 2 3 4 5 6 Железнодорожный транспорт: Энциклопедия / Гл. ред. Н. С. Конарев. — М.: Большая Российская энциклопедия, 1994. — 559 с.: ил.

- ↑ 1 2 Hay 1982, pp. 437—438.

- ↑ Hay 1982, p. 477.

- ↑ Grant 2005, p. 145.

- ↑ Шпалы металлические http://metal4u.ru/articles/by_id/214

- ↑ Большая Российская энциклопедия: В 30 т. / Председатель науч.-ред. совета Ю. С. Осипов. Отв. ред С. Л. Кравец. Т. 9. Динамика атмосферы — железнодорожный узел. — М.: Большая Российская энциклопедия, 2007. — 767 с.: ил.: карт. (статья Железнодорожный путь)

См. также

Wikimedia Foundation. 2010.

dic.academic.ru

ТТК. Укладка рельсо-шпальной решетки,

ОРГАНИЗАЦИЯ ЖЕЛЕЗНОДОРОЖНОГО СТРОИТЕЛЬСТВА

УКЛАДКА РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая

карта (ТТК) составлена на укладку рельсошпальной решетки.

ТТК предназначена для

ознакомления рабочих и инженерно-технических работников с правилами

производства работ, а также с целью использования при разработке

проектов производства работ, проектов организации строительства,

другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ОРГАНИЗАЦИИ ПУТЕУКЛАДОЧНЫХ РАБОТ.

КОМПЛЕКС РАБОТ ПО УКЛАДКЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

В

зависимости от уровня механизации путеукладочных работ различают

укладку: звеньевую, плетьевую и поэлементную.

При звеньевой

(индустриальной) укладке рельсовые звенья длиной 25 м собирают

на звеносборочных базах (рельсы длиной 12,5 м сболчивают попарно),

а затем укладываются в путь путеукладчиком.

При плетьевой укладке, плети длиной 200-250 м собирают и сваривают на специальных

рельсосварочных поездах, транспортируют на роликовых платформах и

укладывают в путь.

Поэлементная укладка заключается в сборке путевой решетки из отдельных элементов

непосредственно на земляном полотне с применением механизированного

инструмента (раздельная укладка).

Укладка пути может быть

организована с использованием одного путеукладчика (работы

производятся в одном направлении). Все материалы в этом случае

подаются к путеукладчику по железной дороге, и такая схема укладки

пути носит название «с головы» или однолучевая.

В

целях сокращения сроков укладочных работ на участках большого

протяжения укладку можно организовать несколькими путеукладчиками

на разных направлениях, в этом случае необходимо определить способы

доставки звеньев к путеукладчикам, а также выбрать тип

путеукладчиков.

При строительстве

железнодорожных обходов удаленность от площадок перегрузки до

путеукладчика не должна превышать величину захватки для путевых

работ. Выбирать площадки погрузки желательно на нулевых местах (в

основном переезды) или участках, где высота насыпи или глубина

выемки не превышает 1 м.

Наибольшая часть

трудозатрат по укладке пути падает на монтаж звеньев. Поэтому

необходимо так организовать эту работу, чтобы не допускать брака и

переделок. А это возможно только в том случае, если руководитель

работ будет твердо сам знать требования СНиП и постоянно

осуществлять контроль за качеством сборки звеньев и укладки

пути.

Современная технология

путеукладочных работ предусматривает предварительную сборку

рельсошпальной решетки индустриальными методами на звеносборочных

базах.

Звеносборочная

база — это индустриальное предприятие, оборудованное средствами

механизации и приспособлениями для приема, выгрузки, сортировки и

складирования прибывающих с заводов материалов верхнего строения

пути, сборки звеньев рельсошпальной решетки и блоков стрелочных

переводов, их хранения, погрузки на подвижной состав и формирования

укладочных поездов.

Звеносборочные базы

создают условия для ритмичной работы, механизации и автоматизации

всех рабочих операций, что позволяет заметно повысить

производительность труда и снизить трудоемкость работ по укладке

пути.

По своему назначению и

оснащенности звеносборочные базы бывают: стационарные, головные и

полевые.

Стационарные

звеносборочные базы входят в систему МПС.

Головная

звеносборочная база разворачивается обычно в голове строящегося

или восстанавливаемого железнодорожного участка, часто на станции

примыкания, и обеспечивает звеньями рельсошпальной решетки путевые

строительные организации на расстоянии до 250 км.

В

зависимости от годового объема путеукладочных работ головные

звеносборочные базы оснащают механизированными звеносборочными

стендами ЗС-400М или ЗС-500М, а также козловыми или стреловыми

железнодорожными кранами. Такие базы обеспечивают сборку звеньев

рельсошпальной решетки до 70 км/год.

При объеме укладочных

работ 10 км и менее устраивают базы со сборкой звеньев на сборочных

стендах-шаблонах.

Головные звеносборочные

базы имеют также площадки для сборки стрелочных переводов. По мере

продвижения фронта укладки и увеличения дальности транспортирования

звеньев базу перемещают на новое место — раздельный пункт, где по

условиям рельефа местности и путевого развития можно разместить

звеносборочную базу. При выборе раздельного пункта необходимо

учитывать, что уклон базовых путей не должен превышать 2,5%.

Полевая звеносборочная

база разворачивается для сборки звеньев в небольших объемах и

действует в течение нескольких суток. Этот вид баз является

основным при строительстве железных дорог и обходов барьерных мест

в военное время.

Полевая звеносборочная

база обычно размещается на грунтовой площадке и не имеет путевого

развития. При разворачивании полевой базы на раздельном пункте один

из крайних путей может использоваться в качестве погрузочного.

Сборку звеньев и все погрузочно-выгрузочные работы выполняют с

помощью автомобильных кранов.

Основным способом сборки

звеньев является поточный на стендах-шаблонах с применением

механизированного инструмента. Материалы на полевые базы могут

поступать с головных баз или из мест заготовки.

При выполнении

путеукладочных работ в военное время на отдельных изолированных

участках или обходах могут оборудоваться звеноремонтные площадки,

на которых ремонтируют звенья, получаемые от разборки

малодеятельных станционных путей, веток и тупиков.

Звенья с полевых баз и

звеноремонтных площадок транспортируются на путевых тележках ПТ-13

или автомобильным транспортом с использованием прицепов-роспусков

2-Р-15.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

ОРГАНИЗАЦИЯ РАБОТ ПО УКЛАДКЕ ПУТИ

Укладка звеньев рельсошпальной решетки тракторным путеукладчиком ПБ-ЗМ

Рабочие бригады

производят укладку звеньев пути путеукладчиком ПБ-ЗМ. Он

предназначен для укладки и разборки железнодорожного пути колеи

1520 и 1435 мм с длиной звеньев 25 метров с любыми типами шпал с

общей массой до 18 тонн и звеньев длиной до 30 м с деревянными

шпалами, рельсами от Р43 до Р65 включительно и эпюрой шпал 1440,

1600, 1840 и 2000 штук на километр (рис.1). Масса путеукладчика 31

т. Тягач — трактор Т-130, оборудованный комбинированным ходом и

генератором мощностью 37,5 кВт. Команда путеукладчика — 7 чел.

Рис.1. Тракторный путеукладчик ПБ-ЗМ:

1 — трактор-тягач; 2 — водило; 3 — ферма; 4 — грузовая лебедка; 5 — тяговая лебедка; 6 — крюк тяговой лебедки; 7 — задняя захватная рама; 8 — выносной пульт оператора; 9 — гусеничная тележка; 10 — кран-укосина; 11 — опора; 12 — рихтовочный ролик; 13 — передняя захватная рама; 14 — упор с амортизатором

Средняя техническая

производительность путеукладчика составляет 200 м/час, а

эксплуатационная — в пределах 1,35 км/см.

Время монтажа

путеукладчика командой из 5 человек — 4 часа.

Схемы сборки: N 1 — для

укладки звеньев пути со сцепов железнодорожных платформ, высота

портала 5870 мм.

N

2 — для укладки звеньев пути с инвентарных тележек ПТ-13, высота

портала 3970 мм.

Достоинства путеукладчика

ПБ-ЗМ заключаются в его мобильности, возможности транспортировки

его в любое место укладки, не привязываясь к существующей сети

железных дорог. Он может вести укладку с железнодорожных платформ и

тележек ПТ-13, а также вести укладку на изолированных участках.

К

недостаткам его можно отнести:

—

сравнительно низкую производительность;

—

при проходе искусственных сооружений необходимо производить зашивку

пути на них вручную с последующим вывешиванием портала

путеукладчика для переезда через мост;

—

при движении путеукладчика по основной площадке земляного полотна

возникают повреждения сливной призмы.

Путеукладчик ПБ-ЗМ имеет

автоматические грузозахватные приспособления для захвата звена,

рихтующее устройство внутри портала для укладки звена в кривой

малого радиуса, гидравлические подъемники портала для изменения

габарита по высоте в зависимости от того, каким транспортом

доставляются звенья — на платформах или тележках.

Путеукладчик может

транспортироваться: своим ходом по рельсам, в этом случае трактор

движется по рельсам (башмаки гусениц со стороны трактора сточены),

а портал с фермой вывешивается на две путевые тележки и таким

образом транспортируется; своим ходом по грунту; трактор может

транспортироваться на трейлере на большие расстояния, а портал с

фермой на полуприцепе-роспуске по грунту.

Организация работ по

укладке звеньев включает:

—

перемещение путеукладчика в голову укладки;

—

подачу материального поезда к путеукладчику и подготовку пакетов к

укладке;

—

укладку звеньев на земляное полотно;

—

постановку пути на ось;

—

регулировка зазоров и установка скреплений;

—

выправку пути для пропуска материальных поездов.

После разрешения на

укладку пути путеукладчик подают в голову укладки. Материальный

поезд со звеньями, погруженными в соответствии с

погрузочно-укладочной ведомостью, подают к путеукладчику обычно

маневровыми тепловозами. Локомотив располагается в хвосте

поезда.

При укладке звеньев с

платформ локомотив находится в хвосте поезда до конца укладки.

Машинист локомотива удерживает материальный поезд от скатывания на

уклонах и производит перетяжку пакетов по мере укладки звеньев. Все

маневры выполняются только по команде руководителя и с подачей

звукового сигнала.

Одновременно с

подготовкой пакетов к укладке производится подготовка к работе

путеукладчика.

Укладка звеньев

выполняется командой в составе 1-1-6;

1

— машинист путеукладчика;

2

— оператор;

3

— машинист трактора;

4, 5, 6, 7 — монтеры

пути.

Укладка пути звеньями

производится по оси земляного полотна, принятого под укладку

рабочей комиссией.

До начала укладки

восстанавливается ось пути через каждые 100 м на прямых и 20 м (10

м) на кривых участках, в точках начала и конца переходных и

круговых кривых, а также в точках перелома продольного профиля.

Звенья пути должны

укладываться по оси с соблюдением необходимых стыковых зазоров.

Размер этих зазоров определяют на каждый день укладки в зависимости

от температуры и длины рельсов по таблицам для данной климатической

полосы.

Звенья рельсошпальной

решетки должны быть погружены на транспорт в соответствии с

погрузочно-укладочной ведомостью, где указывается

последовательность монтажа звеньев пути.

При этом должно быть

учтено, чтобы стыки рельсов при укладке не попали бы в пределы

переездов. В противном случае стыки следует смещать укладкой звена

длиной 12,5 м. При стыковании рельсов разных типов должны

применяться переходные накладки. Разрешается стыковать только

смежные типы рельсов. Например, Р50 и Р65, но не Р50 и Р75. Стыки

должны быть сболчены не менее чем на 4 болта. Причем под гайками

должны быть шайбы гроверы (пружинные шайбы, не допускающие

раскручивания гаек).

Стыки по одной и другой

рельсовой нити должны быть на одной прямой, перпендикулярно оси

пути, то есть по угольнику.

Допускается забег

стыка:

—

на прямых участках — не более ±1 см;

—

на кривых — не более 8 стандартного укорочения рельсов ±1 см.

При укладке звеньев

необходимо соблюдать установленную шнуровую нить шпал. На прямых

участках шнуровая нить — правая по счету километров; на кривых —

наружная; на станциях — шнуровая нить со стороны пассажирского

здания, на крайнем пути от здания — шнуровая нить с полевой

стороны.

Укладка рельсошпальной

решетки с помощью путеукладчика ПБ-ЗМ выполняется командой: на

прямых участках — 7 человек, на кривых малых радиусов — 11

человек.

Поданный к путеукладчику

состав с пакетами звеньев останавливается в 10-12 м от

путеукладчика.

Монтеры пути NN 4, 5, 6,

7 раскрепляют пакеты звеньев (снимают стяжки, потом упоры, исключая

шпальный упор на ближайшей к путеукладчику платформе).

Звенья к месту укладки

подаются тепловозом или другой тяговой единицей.

Путеукладчик

подготавливается к работе, а на последнее уложенное путеукладчиком

звено, над третьей шпалой от трактора ПБ-ЗМ устанавливают тормозные

башмаки. После чего, по сигналу машиниста ПБ-ЗМ платформы со

звеньями подаются тяговой единицей внутрь портала

путеукладчика.

Процесс укладки звеньев

по операциям (рис.2).

Рис.2. Последовательность выполнения операций по укладке звеньев

рельсошпальной решетки путеукладчиком ПБ-ЗМ

Операция 1.

Подача сцепов с пакетами в портал ПБ-ЗМ со скоростью не более 2-3

км/час. При этом монтер пути N 5 и оператор 3 следят за тем, чтобы

выступающие части платформы и шпалы звеньев не задевали за опоры

портала и при необходимости подают сигнал машинисту локомотива об

остановке поезда. При подаче звеньев путеукладчик должен быть

заторможен с поднятыми в крайнее положение захватными рамами. Между

автосцепкой платформы и буксирным устройством трактора должен

оставаться зазор не менее 300 мм. В этом положении сцепы со

звеньями останавливаются.

Операция 2.

Строповка верхнего звена пакета. Оператор N 3, управляя лебедками с

выносного пульта, опускает захватные рамы на верхнее звено пакета.

Если захваты автоматические, то звено «стропуется» этими захватами

без помощи человека. Если полуавтоматические, то двое монтеров пути

N 5, 7 влезают на пакет, направляют и приводят захватные рамы в

положение для захвата звена и после проверки надежности строповки

слезают с пакета. Монтеры пути N 4, 6 подносят с платформы к стыку

накладки и болты.

Операция 3.

Подъем звена. Оператор N 3 включает пультом грузоподъемные лебедки,

которые поднимают звено до ограничителей высоты подъема (чтобы

звено не раскачивалось при передвижении ПБ-ЗМ).

Операция 4.

Перемещение путеукладчика с поднятым звеном по оси пути на

расстояние чуть больше, чем длина звена (25,5 м). Скорость

перемещения — 1 км/ч, монтеры пути N 4, 7 следят за движением

гусеничных тележек.

Операция 5.

Опускание звена. Звено опускается таким образом, чтобы задний его

конец находился на уровне ранее уложенного звена, а передний — на

уровне амортизаторов трактора. Звено опускается оператором

(рис.3).

Рис.3. Положение укладываемого звена перед стыковкой:

1 — упор-амортизатор; 2 — захватные рамы; 3 — укладываемое звено; 4 — автостыкователь; 5 — ранее уложенное звено

Операция 6.

Стыкование звена. Оно производится в процессе дальнейшего опускания

звена и осаживания трактора назад. При этом проверяется совпадение

оси пути и звена. Монтеры пути NN 4, 5 сдвигают стыковые шпалы

(пока конец звена — навесу) в направлении от стыка звена к

трактору. Монтеры пути N 4 и N 7, установив зазорники в стыки,

направляют конец звена ломами (или руками, только тогда, когда

звено находится на высоте не более 0,5 м от земли), стыкуют его с

ранее уложенным звеном временными автостыкователями или постоянными

накладками на два болта.

Операция 7.

Укладка звена. Окончательная укладка звена производится по оси

пути. Предварительно ближайший к трактору конец звена поднимается

оператором. Окончив регулировку звена в плане, оператор полностью

опускает его на земляное полотно и поднимает захватные рамы в

верхнее положение. Монтеры пути NN 5 и 7 переставляют тормозные

башмаки. Последующие звенья укладываются так же.

После того, как все

звенья ближайшего к путеукладчику пакета уложены, на освободившиеся

2 платформы перетягивается следующий пакет звеньев. Перетяжка может

осуществляться или с помощью тяговой лебедки самого путеукладчика

или с помощью локомотива.

Пакет фиксируется

относительно уложенного пути тросом, а платформы вытягиваются

из-под пакетов, которые находятся на лыжах, и перекатываются на

свободные платформы по их роликовым транспортерам.

Для ближайшей перетяжки

пакетов используют обычно тяговые лебедки путеукладчика, при

дальней перетяжке — локомотив.

В

кривых участках пути работа путеукладчика осложняется (темп укладки

уменьшается на 30-35%). Так, в кривых R<800 м платформы с

пакетами после подъема очередного звена приходится выводить

локомотивом из портала. В кривых R<600 м путь рихтуют с помощью

«водила», в кривых меньшего радиуса — специальным рихтовочным

роликом от опоры портала.

Особенности монтажа рельсошпальной решетки тракторным путеукладчиком ПБ-ЗМ с путевых тележек ПТ-13

Особенности монтажа рельсошпальной решетки тракторным

путеукладчиком ПБ-ЗМ с путевых тележек ПТ-13

Предварительно

путеукладчик ПБ-ЗМ переоборудуется для укладки звеньев с путевых

тележек: из фермы убирается вставка со стороны трактора, высотный

габарит портала уменьшается.

Укладочный поезд подается

с пакетами звеньев на съемных путевых тележках ПТ-13

(грузоподъемность одной тележки 13 тонн). Каждая пара тележек

загружается пакетом из 3 звеньев на деревянных шпалах. Стыкование

пакетов между собой осуществляется обычными накладками, которые

ставятся на рельсах нижнего звена в шахматном порядке и

закрепляются на крайних отверстиях. Для подачи звеньев к месту их

укладки могут быть использованы: дрезина АГМ или мотовоз, трактор на комбинированном

ходу или автомашина с комбинированным ходом.

Состав со звеньями

останавливается за 10-12 м от ПБ-ЗМ.

Весь состав подтягивается

с помощью тяговой лебедки путеукладчика внутрь портала. Трос

лебедки закрепляется за дальний конец сцепов самого удаленного от

путеукладчика пакета звеньев. Количество пакетов в этом случае

зависит от величины подъема продольного профиля участка: при

подъеме от 0 до 20 промиле — соответственно от 7 до 2 пакетов (от

525 м до 150 м).

При укладке звеньев под

уклон подачу их в портал путеукладчика следует осуществлять

тяговыми средствами (мотовозом, дрезиной и др.). Звенья подаются в

портал до упора в амортизирующее устройство трактора

путеукладчика.

После подъемки последнего

в пакете звена освободившиеся тележки подкатываются под

кран-укосину путеукладчика и снимаются с пути на обочину, откуда

грузятся краном на автотранспорт и доставляются к месту погрузки

звеньев.

Укладка звеньев РШР путеукладчиком УК-25

Консольный путеукладочный

кран УК-25/21 грузоподъемностью 21 т (рис.4) предназначен для

укладки звеньев пути из рельсов длиной 25 м всех типов, как с

деревянными, так и с железобетонными шпалами. Производительность

этого путеукладчика достигает 4 км в смену для РШР с деревянными

шпалами.

Рис.4. Путеукладчик УК-25:

1 — грузовая тележка; 2, 3 — блоки; 4 — ферма; 5, 7, 20 — лебедки; 6 — пост управления оператора; 8 — средняя поперечная балка; 9 — ограничитель грузоподъемности; 10 — откидные балки; 11 — каретка портала; 12 — ограждение; 13 — гидравлический цилиндр подъема фермы; 14 — стойка портала; 15 -трехосная тележка; 16 — рама; 17 — силовая установка; 18 — пульт управления платформой; 19 — кабина управления; 21 — роликовый конвейер; 22 — укладываемое звено

Путь с деревянными

шпалами укладывают укладочным краном УК-25/9 грузоподъемностью 9 тс

железобетонными шпалами укладочными кранами УК-25/21

грузоподъемностью 21 т.

Звенья рельсошпальной

решетки подают к месту укладки подвижным составом, оборудованным

роликовым транспортером. Во избежание больших перетяжек пакетов

звеньев к крану длина состава не должна превышать 14-16 платформ.

Между платформами с пакетами звеньев располагают моторную

платформу, а в хвосте поезда — локомотив, который на уклонах более

2,5 тысячных остается при составе с пакетами в течение всего

периода укладки.

После прибытия поезда с

пакетами звеньев на место работ укладочный кран с частью платформ

отцепляют от состава и перемещают к месту укладки. Количество

сцепов, груженных пакетами, прицепляемых к путеукладчику УК-25

зависит от профиля участка и не должно превышать на площадке и

уклоне пути до 5 тысячных — пяти сцепов, на уклонах от 5 до 10

тысячных не более трех, на уклонах более 10 тысячных не более

одного сцепа.

Укладку звеньев выполняет

бригада, состоящая из машиниста крана, оператора, машиниста

моторной платформы и 30 монтеров пути (рис.5).

Рис.5. Схема расстановки рабочих при укладке звеньев путеукладчиком

УК-25:

1 — место машиниста-водителя; 2 — место машиниста-оператора; 3 и 4 — место монтеров пути — стропальщиков; 5-14 — места монтеров пути нижней группы; 15 — место руководителя работ

Четыре монтера пути

снимают крепления пакетов звеньев, двое стропуют верхнее звено

пакета. Звенья пути укладывают 10 монтеров пути.

По сигналу бригадира

оператор крана включает подъемные лебедки, поднимает звено на

высоту 0,5 м от пакета, перемещает траверсу со звеном по стреле

крана и опускает на земляное полотно. При приближении звена к

поверхности основной площадки монтеры пути принимают звено, стыкуют

один конец его с ранее уложенным звеном и направляют укладываемое

звено по оси пути, после чего оператор крана опускает звено на

земляное полотно.

Пакеты звеньев

перетягивают на платформу укладочным краном, не прерывая его

работы. Одновременно с перемещением крана к концу уложенного звена

последнее звено пакета поднимают, передвигают по стреле крана и

перетягивают следующий пакет на первую половину платформы крана.

После укладки последнего звена пакета при перемещении крана вперед

следующий пакет окончательно устанавливают на его платформе.

docs.cntd.ru