как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

Содержание:

- 1 В каких случаях она необходима?

- 2 Инструменты и приспособления

- 2.1 Мусаты

- 2.2 Точильные бруски

- 2.3 Механические точилки

- 2.4 Электрические точилки или заточный станок

- 2.5 Наждачный, алмазный круг

- 3 Как правильно затачивать?

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 3.1.1 Плоские прямые

- 3.1.2 Косые прямые

- 3.1.3 Отрезные

- 3.1.4 Полукруглые плоские

- 3.1.5 Желобчатые

- 3.2 Рассчитываем углы затачивания: типы и характеристики

- 3.2.1 Главные углы

- 3.2.2 Вспомогательные углы

- 3.

2.3 Углы в плане

2.3 Углы в плане

- 3.3 Способы измерения углов режущего инструмента

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 4 Подробные схемы и инструкции, как это сделать своими руками

- 4.1 Технологический процесс

- 4.2 Проведение доводки

- 4.3 Шлифовка

- 5 Техника безопасности

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого токарного приспособления есть свои преимущества и недостатки.

У каждого токарного приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Читайте также: резцы для токарного станка по металлу

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

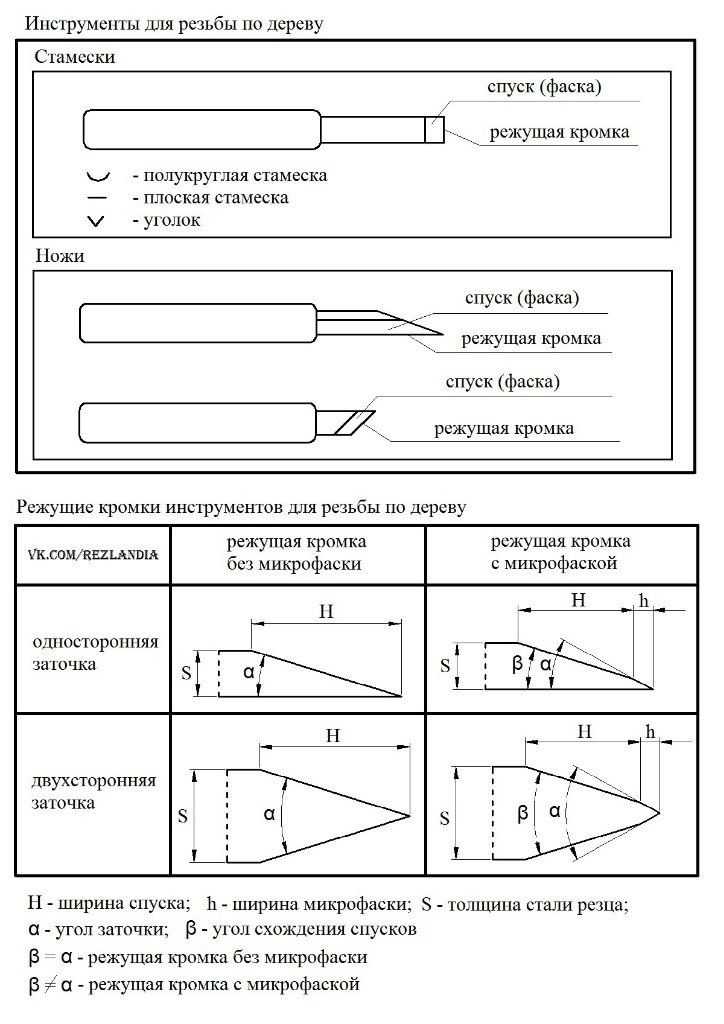

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Читайте также: как выглядят резцы токарные алмазные для токарного станка

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Заточка резца для токарного станка

Обработка металлических и деревянных заготовок на токарных станках осуществляется с помощью резцов.

Резец представляет собой рабочий инструмент станка выполняющий режущую функцию. Виды резцов определяются их назначением и обрабатываемому материалу, но в процессе работы абсолютно все виды резцов теряют свою остроту и их приходится затачивать. Резец перестает нормально выполнять свои функции, как только на поверхности при черновой обработке появляются блестящие кольца (на чугуне пятна). Этот признак потери остроты резца, когда он больше не режет, а полирует и мнет заготовку. В финишной доводке появление блестящих колец не допустимо. Затупленный резец снижает скорость обработки изделий и не позволяет сделать «чистовой» проход с первого раза.

В финишной доводке появление блестящих колец не допустимо. Затупленный резец снижает скорость обработки изделий и не позволяет сделать «чистовой» проход с первого раза.

Содержание

- 1 Конструкция резца

- 2 Алмазные абразивы для заточки

- 3 Наждачные круги

- 4 Доводка режущей кромки

- 5 Резцы для столярной мастерской

Конструкция резца

Конструктивно, токарный резец состоит из подающего стержня, который представляет собой стальной профиль прямоугольного сечения, закрепляемый в резцедержателе и рабочей головки- части которая участвует в процессе точения.

У рабочей головки резца две поверхности- передняя и задняя. Передняя поверхность служит для отвода стружки, задняя поверхность направлена к обрабатываемой детали и подразделяется на основную и вспомогательную. Режущая кромка образуется углом сопряжения двух этих задних поверхностей. Взаимодействие с заготовкой происходит в очень тонком слое металла и малейшие заусенцы или щербинки на резце приводят к образованию нежелательного рельефа, поэтому заточке инструмента следует уделять особое значение.

Заточка токарных резцов по металлу имеет свои особенности. Во-первых, при заточке следует учитывать назначение резца:

- Фасонный;

- Проходной;

- Резьбонарезной;

- Расточный;

- Подрезной.

Назначение токарного резца определяет его форму, углы заточки и используемое для заточки оборудование. Резцы бывают правого и левого направления, что зависит от того в какую сторону к (передней или задней бабке) перемещается резец в процессе работы.

Существуют цельные, сборные и сварные (впайные) резцы. Различие в способе крепления режущей головки к подающему стержню. Впайные резцы изготавливаются из более твердых сплавов чем несущий стержень, а сборные резцы позволяют производить замену режущей части. Заточка сборных резцов не производится, изношенная головка заменяется на новую.

Твердосплавные резцы из сплавов вольфрама и титана используются при работе с чугуном и цветными металлами, для их заточки нужен специальный абразив.

Алмазные абразивы для заточки

При заточке резцов с твердосплавной режущей кромкой должны использоваться алмазные круги для заточки резцов токарных. Твердосплавные коронки применяются в скоростных высокопроизводительных станках. Мелкая алмазная крошка из которой состоят круги для заточки резцов может обрабатывать такие твердые сплавы как победит и синтетические как эльбор, также резцы из обычной инструментальной стали можно обрабатывать на алмазных кругах. По форме обрабатывающего материала различают круги, диски и чашки.

Твердосплавные коронки применяются в скоростных высокопроизводительных станках. Мелкая алмазная крошка из которой состоят круги для заточки резцов может обрабатывать такие твердые сплавы как победит и синтетические как эльбор, также резцы из обычной инструментальной стали можно обрабатывать на алмазных кругах. По форме обрабатывающего материала различают круги, диски и чашки.

Алмазная чашка используется для заточки, шлифовки и других видов обработки слесарного инструмента:

- Дисковых пил;

- Фрез;

- Резцов;

- Сверл.

Использование алмазных чашек позволяет сократить время технологической операции по сравнению с обработкой с использованием другого абразивного материала, например, корунда. Любая чашка имеет маркировку, соответствующую ее размерам, материалу абразива, твердости и рабочей скорости вращения. Например, чашка с обозначением 12A2-45 /150*20*3*32 может использоваться для заточки токарных резцов с твердосплавной режущей частью.

Алмазный диск в основном используется в углошлифовальных машинах для резки различных материалов: стекла, керамики, бетона, мрамора и др. Для затачивания токарных резцов он обычно не используется. В маркировке алмазного круга, чаши или диска присутствует литера «А», эльборовые круги обозначаются через литеру «Л».

Наждачные круги

Для обработки металлорежущих инструментов, в частности используют наждачный круг. Круги для заточки маркируются в соответствии с размером, материалом из которого они сделаны и частотой вращения на которую они рассчитаны.

Материалом круга могут быть синтетические сверхтвердые соединения бора и кремния, кварц и кремень. Фракции абразива делятся на микропорошки, шлифзерно и шлифпорошок. Твердость круга обусловлена связующим компонентом и его процентным содержанием в составе круга.

В зависимости от назначения резца, мастер выбирает необходимый угол и положение резца по отношению к плоскости заточного круга. Так как токарные резец имеет более одной плоскости нуждающейся в обработке, то заточка выполняется в несколько подходов. Начинается заточка с задней-основной поверхности, далее обрабатывается задняя-вспомогательная часть, передняя часть и завершается заточка обработкой вершины токарного резца для получения нужного ее закругления.

Начинается заточка с задней-основной поверхности, далее обрабатывается задняя-вспомогательная часть, передняя часть и завершается заточка обработкой вершины токарного резца для получения нужного ее закругления.

Во время обработки некоторых типов резцов, может потребоваться охлаждение резца, для этого воду или масло подают на границу контакта кромки резца и вращающегося круга. Разогретый резец при обработке без охлаждения нельзя принудительно охлаждать резко, погружая в воду, т.к. в структуре стали могут возникнуть микротрещины, что может привести к разрушению резца во время работы. Обязательно при заточке резца из сверхтвердого материала (карбонадо, гексагонит) использовать охлаждение.

Для более точного исполнения углов резцов при используется шаблон для заточки. Он представляет собой металлическую пластину толщиной обычно 0,3-1 мм стороны которой имеют градуированные углубления, соответствующие различным углам, обычно от 40 до 80 градусов. Сверяясь с шаблоном, мастер контролирует угол заточки для получения желаемого результата.

Сверяясь с шаблоном, мастер контролирует угол заточки для получения желаемого результата.

Кругами для заточки резцов пользуются как в столярном, так и в металлообрабатывающем цехах. Существуют специализированные станки с парой закрепленных на валу электродвигателя точильных камней или одним камнем. Есть станки привод точила в которых осуществляется через ременную передачу на шкивах.

Доводка режущей кромки

Для станков высочайшего класса обработки с минимальными допусками требуется после заточки произвести доводку режущей поверхности. Это нужно для того чтобы выровнять режущую кромку, приведя ее к идеальной прямой. Визуально результат доводки на резце не будет заметен, но качество обработки изделия будет выше. Доводку производят с абразивными пастами на медных брусках или на специальных станках с чугунными притирающими дисками. Промышленностью выпускаются алмазные и эльборовые круги для доводки, их используют только при локальном охлаждении.

Резцы для столярной мастерской

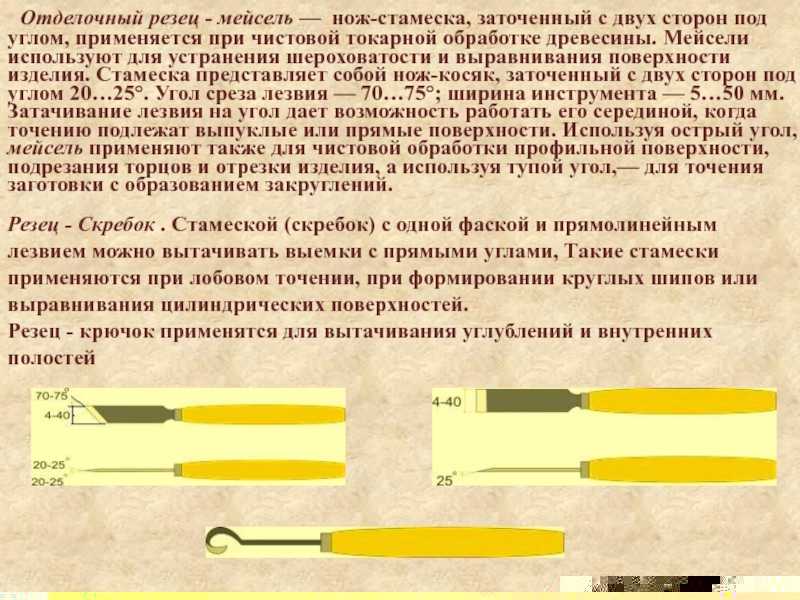

Для заточки токарных резцов по дереву применяется аналогичный набор металлообрабатывающего оборудования и оснастки. Столярные резцы по своей конструкции отличаются от резцов по металлу. Это обусловлено конструкцией станка и спецификой обработки древесины. Токарный станок по дереву вместо суппорта с резцедержателем имеет подручник, на который и опирается резец. При обработке вращающейся деревянной заготовки резец как правило направляется и удерживается руками, для этого он снабжен рукояткой, в которую резец входит хвостовиком клиновидной формы. Точение деревянной заготовки происходит на меньших оборотах чем обработка металла, соответственно не возникает больших нагрузок на резце, и он может быть изготовлен из обычной инструментальной или углеродистой стали.

Столярные резцы по своей конструкции отличаются от резцов по металлу. Это обусловлено конструкцией станка и спецификой обработки древесины. Токарный станок по дереву вместо суппорта с резцедержателем имеет подручник, на который и опирается резец. При обработке вращающейся деревянной заготовки резец как правило направляется и удерживается руками, для этого он снабжен рукояткой, в которую резец входит хвостовиком клиновидной формы. Точение деревянной заготовки происходит на меньших оборотах чем обработка металла, соответственно не возникает больших нагрузок на резце, и он может быть изготовлен из обычной инструментальной или углеродистой стали.

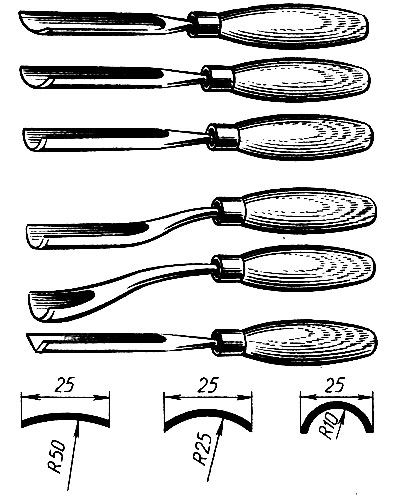

Виды резцов по дереву:

- Отрезной:

- Угловой;

- Фасонный;

- Полукруглый;

- Плоский косой.

Резцы по дереву никогда не включают в себя твердосплавных элементов поэтому шлифовальный круг для заточки не обязательно должен быть алмазным. Достаточно обычного корундового круга для обработки инструментальной стали. Во время заточки инструмента удобно использовать направляющую оправку. С ее помощью резец подводится к плоскости заточного круга под нужным углом, обеспечивая большую точность обработки.

Во время заточки инструмента удобно использовать направляющую оправку. С ее помощью резец подводится к плоскости заточного круга под нужным углом, обеспечивая большую точность обработки.

Заточка токарных резцов по дереву должна учитывать особенности обработки древесины. Так, резец, именуемый токарями как «рейер», используется для первичной черновой обработки заготовки. Угол наклона режущей кромки «рейера» обычно равен 25-30 градусам. Заточка односторонняя. У резца, которым завершают обработку название «мейсель». У него скошенное под углом 75 градусов полотно резца двусторонней заточки. Кромки сводятся с двух сторон под углом 20-25 градусов по отношению к оси резца. Углы сведения и наклона режущего полотна у фасонного резца зависят от его назначения.

Заточка резцов для токарного станка по дереву не требует специального оборудования, но также рекомендуется оправки для точного позиционирования инструмента.

Существуют способы заточки, в которых резец подвергается электро-механическому воздействию. Электроабразивная заточка осуществляется на специальном оборудовании с использованием алмазных кругов с токопроводящим связующим. Металл резца помимо действия абразивных частиц испытывает воздействие электрического тока, при этом происходит анодное растворение и электрическая эрозия обрабатываемой поверхности. Этот способ позволяет получить поверхности с значительно меньшей шероховатостью по сравнению с другими способами обработки.

Электроабразивная заточка осуществляется на специальном оборудовании с использованием алмазных кругов с токопроводящим связующим. Металл резца помимо действия абразивных частиц испытывает воздействие электрического тока, при этом происходит анодное растворение и электрическая эрозия обрабатываемой поверхности. Этот способ позволяет получить поверхности с значительно меньшей шероховатостью по сравнению с другими способами обработки.

Электроконтактная заточка основывается на принципе локального нагрева кромки резца пропускаемым через него током. Токопроводящий диск снимает размягченный током металл с поверхности изделия, таким образом происходит заточка.

Углы заточки чашеобразных бороздок — ответ-сюрприз

Какой угол заточки чашеобразных бороздок лучше всего? «Правильный» угол долота зависит от ваших личных предпочтений. Угол скоса строжки будет определять, как вы стоите, маневрируете инструментом и как вы выполняете каждый разрез на токарном станке. Несколько канавок с разными углами заточки фаски можно использовать в различных ситуациях токарной обработки.

Несколько канавок с разными углами заточки фаски можно использовать в различных ситуациях токарной обработки.

Как и многие вещи в токарной обработке дерева, существует множество ответов.

Почему так много ответов?

Позвольте мне подчеркнуть, что следующие углы являются хорошими средними отправными точками, но нам нужно копнуть немного глубже. Продолжайте читать, и я помогу вам определить ВАШИ личные углы заточки бороздок.

Ниже приведены примерные углы заточки бороздок для различных типов бороздок.

- 40-40 Измельчение – 40º (меньший конусообразный кончик)

- Традиционное измельчение – 45° (крылья слегка отведены назад)

- Fingernail Grind – 50° (ширина крыльев флейты)

- Модифицированный ноготь – 50° (ширина крыльев диаметра стержня)

- Irish Grind – 55° (крылья в два раза больше диаметра инструмента)

- Micro Bevel Grind – 60-70°

Измерение углов заточки чашеобразного долота

Лучший способ точно измерить угол скоса чашеобразного долото — использовать транспортир. Поэкспериментировав с несколькими транспортирами, я решил, что мне очень нравится этот простой стальной транспортир с фиксирующим винтом с накатанной головкой.

Поэкспериментировав с несколькими транспортирами, я решил, что мне очень нравится этот простой стальной транспортир с фиксирующим винтом с накатанной головкой.

Поместите плоскую часть основания транспортира вплотную к центру желоба долота чаши. Отрегулируйте поворотный рычаг так, чтобы он плотно прилегал к углу скоса. Зафиксируйте винт с накатанной головкой и прочтите угол под маленькой меткой.

Я испортил долото для чаши Заточка углов

Помню, когда я впервые начал точить деревянные чаши, то заточка долота для чаши казалась простой задачей. Мой наставник, Дэнни, нашел время, чтобы показать мне, как использовать приспособление Wolverine Varigrind Jig, чтобы вернуть хороший острый край моему долото чаши.

Шли месяцы, а я точил и точил все больше и больше. Я начал получать комментарии от других токарей во время нашей вечерней токарной группы по средам. «Твоя выемка действительно отброшена назад», — такой комментарий я часто слышал. Я пожал плечами и особо об этом не думал.

Точение моей чаши улучшилось, и я, по-видимому, продолжал опускать рукоятку долота для чаши все ниже, когда затачивал ее. Это действие резко откинуло назад боковые крылья. «О, вы используете помол Эллсуорта», — сказал кто-то. «Конечно, наверное. Кто или что это такое?» РЖУ НЕ МОГУ! Извини, Дэвид, я тогда был очень зелен. Я чувствую, что должен сделать какой-нибудь жест поклона, чтобы показать свою недостойность.

Что я знал, так это то, что эта выемка работала очень хорошо. Я мог бы агрессивно собирать отходы, а затем развернуться и сделать красивый наклон с чистым толчком, срезав поддерживаемую зерновую стенку любой чаши.

Позже я научился переворачивать инструмент и использовать крылышки для чистовой обработки наружных поверхностей чаш. Я любил свою тарелку. Люди называли это «заметанным назад», «ирландским гриндом», «элсуортским гриндом». Я называл это «моя тарелка».

Однажды я где-то прочитал статью, в которой был пример моей загнутой назад выдолбленной чаши. «Круто», — подумал я, пока не прочитал поближе.

«Круто», — подумал я, пока не прочитал поближе.

Угол скоса для моей выемки с септированными задними крыльями должен составлять 65°, как указано в статье. Я взял транспортир и измерил скос выемки чаши. Было 55°! О нет, что я делал? Видимо, своей неаккуратной работой на болгарке я испортил свою выемку!

Я тихонько вернулся к шлифовальному станку, надеясь, что никто не увидит, как я сдираю ценный металл с выемки чаши, отчаянно пытаясь вернуть фаску к «правильному» углу.

Через некоторое время у шлифовального станка и с более коротким инструментом я вернулся к токарному станку. Выемка ощущалась примерно так же, но что-то было по-другому. Что это было?

Потребовалось некоторое время, чтобы понять, что все движения моего тела и позы немного изменились. Инструмент резал почти так же, только под немного другим углом, из-за смещенного нового угла, который я только что отшлифовал.

Углы заточки чашеобразных долото индивидуальны

Стоп! Не стачивайте выемку чаши только потому, что вы где-то прочитали другой номер угла. Вместо того, чтобы воспринимать какие-то печатные цифры как Евангелие, подумайте о том, как вы используете свои инструменты.

Вместо того, чтобы воспринимать какие-то печатные цифры как Евангелие, подумайте о том, как вы используете свои инструменты.

Во-первых, используете ли вы чашеобразные долота для всех различных способов помола? Я в основном использую два стиля.

Мои долота для чаш представляют собой большие 3/4-дюймовые и меньшие 1/2-дюймовые загнутые назад долота для размольных чаш, каждая из которых имеет угол скоса около 55°, а также долото с микрофаской и режущим кончиком около 65-70°. . Это единственные долота, которые я использую и которые мне нужны на регулярной основе. У меня есть и другие, но они не так часто используются.

Micro Bevel Gouge Подробное фотоСуть, которую я пытаюсь подчеркнуть, заключается в том, чтобы использовать то, что работает для вас. Если вам нравится использовать различные стили, размеры и углы скоса канавок, используйте их. Просто подумайте, как и когда вы используете каждое долото и почему.

Я использую свои стреловидные канавки для всех наружных и внутренних черновых и чистовых резов чаши. Если чаша имеет глубокую или угловатую внутреннюю часть, я буду использовать свое секретное оружие, как я люблю его называть, долото с микрофаской.

Если чаша имеет глубокую или угловатую внутреннюю часть, я буду использовать свое секретное оружие, как я люблю его называть, долото с микрофаской.

Если вы точите с группой других токарных станков, расспросите окружающих и посмотрите, нет ли у кого-нибудь чашеобразного долота с углом скоса, резко отличающимся от вашего. Попросите одолжить их тарелку. Вам нужно будет повернуться на некоторое время, потому что поначалу странное чувство может заставить вас остановиться. Переверните всю чашу другим долотом и посмотрите, что вы думаете.

Углы заточки долота чаши – неожиданный ответ

Углы заточки долота чаши имеют жизненно важное значение, потому что они определяют то, как ВЫ стоите, позиционируете себя, двигаетесь и соответствуете создаваемым чашам. Вы заметили ударение на «ты»?

Почти любой угол, в пределах разумного, на фаске выемки будет резать древесину. Тем не менее, если у вас есть две чашеобразные выемки со скосами, отличающимися друг от друга на двадцать градусов, и вы поворачиваете их обеими, вы почувствуете разницу.

Ответ на вопрос «Какие углы заточки бороздок следует использовать?» просто. Используйте то, что работает для ВАС! Попробуйте другие ракурсы, если хотите, но правильный ответ — тот ракурс, который лучше всего подходит ВАМ!

Разные углы заточки долбяка Разные эффекты

Используя совершенно разные фаски, вы почувствуете, как ваше тело вносит столь же экстремальные корректировки. То, как вам нужно разгибать руки, например, для внутреннего толчка, будет существенно отличаться.

Чашеобразные долота с разными углами идеально подходят для определенных ситуаций. Мне нравится изредка делать миски с вывернутыми внутрь бортиками. Мой долото со скошенной кромкой под углом 55° не может очень хорошо пройти под этим ободом.

Тем не менее, моя микродолбленка под углом 65-70° может проникнуть туда. И когда я переключаюсь на микрофаску, мне также нужно переставить свое тело, чтобы приспособиться к другому углу резания для этой канавки. Много раз из-за очень разного угла строжки мне приходилось стоять с противоположной стороны станка, чтобы использовать микрофаску.

Стандартного угла НЕТ

Если вы посмотрите на то, что специалисты по токарной обработке и публикации предлагают в качестве «правильного» угла скоса долота чаши, то угол скоса долота чаши может варьироваться от 45 до 70 градусов.

Кто прав, а кто нет? Они все!

Не существует организационного органа, который бы подтверждал и проверял правильность углов скоса долота чаши, и он не нужен. Вам нужно только рассмотреть, что лучше всего подходит для ВАС.

Во всяком случае, этот широкий диапазон углов заточки бочкорезов должен указывать на то, что долбоделы — это невероятно гибкий и настраиваемый инструмент.

Сделайте так, чтобы долбоекол делал то, что вам нужно.

Сначала используйте то, что у вас есть

Надеюсь, вам будет полезен мой опыт. Если ваш долото чаши работает хорошо для вас, не меняйте угол. Даже если ваш угол зрения не соответствует популярной информации.

Не слушайте какой-то шаблонный ответ на вопрос «правильный угол скоса». Такого нет. И все эксперты используют то, что лучше всего подходит для них. Это может или не может работать хорошо для вас. При всем уважении, Дэвид Эллсворт (движение поклона).

Такого нет. И все эксперты используют то, что лучше всего подходит для них. Это может или не может работать хорошо для вас. При всем уважении, Дэвид Эллсворт (движение поклона).

Я не думаю, что эксперты или авторы проявляют какую-либо халатность. Они просто делятся тем, что работает для них или что может быть средним углом, который будет хорошей отправной точкой для тех, кто начинает.

Независимо от того, сколько времени вы точили, у вас, вероятно, есть углы заточки бороздок, которые вам подходят. Теперь расспросите их. Почему они тебе нравятся? Хорошо ли они подходят для того типа чаш, которые вы переворачиваете? Если так, отлично!

Если у вас есть долото, которое не работает так хорошо, спросите, почему? Это потому, что он не достигает определенной области чаш, которые вы поворачиваете? Неудобно при повороте? Возможно, другой угол наклона изменил бы это.

Угол заточки долота погружной чаши

Когда вы идете к шлифовальному станку, используйте точность. Внимательно проверьте угол, ваш угол, который вы ставите на скос.

Внимательно проверьте угол, ваш угол, который вы ставите на скос.

Когда наша семья посетила Гранд-Каньон, наши дети были маленькими. Во время презентации рейнджеров кто-то спросил, могут ли они забрать домой несколько камней. Рейнджер объяснил, что если каждый принесет домой хотя бы один камень, в Гранд-Каньоне больше не останется камней. Логическая часть меня хотела бросить вызов рассказу рейнджера, но общая идея сохранения парка была здравой.

Каждый раз, когда вы возвращаетесь к точильному станку, со временем из-за незначительных нарушений могут происходить кардинальные изменения. Важно убедиться, что скос долбления находится на одном уровне с точильным кругом. Волосы, приподнятые на кончике или пятке, сложатся гораздо быстрее, чем камни, вылетевшие из этой дыры в Аризоне.

Если вы не потратите время на то, чтобы убедиться, что фаска канавки находится на одном уровне со шлифовальным кругом, ваша канавка может вскоре сместиться под совсем другим углом фаски.

Замена и техническое обслуживание Угол заточки бороздок

Лучший способ изменить угол заточки долота чаши — постепенно. Если вы сомневаетесь в своем текущем угле резания и хотите изменить его, возможно, на десять градусов, вносите это изменение медленно.

Если вы сомневаетесь в своем текущем угле резания и хотите изменить его, возможно, на десять градусов, вносите это изменение медленно.

Каждый раз, когда вы возвращаетесь к точильному станку, регулируйте угол примерно на градус и затачивайте долото до тех пор, пока после нескольких затачиваний не будет достигнут желаемый окончательный угол.

Не допускайте перегрева инструмента при шлифовке материала. НЕ помещайте HSS (быстрорежущую сталь) в воду, если она слишком горячая для обработки или изменила цвет. Поставьте его и сделайте перерыв, пока он остывает. Резкие изменения температуры в HSS могут вызвать усталостные переломы.

Вы можете использовать воду для охлаждения быстрорежущей стали, если металл не слишком горячий или обесцвеченный. Допускается и рекомендуется частое охлаждение наконечника строжки водой. Однако охлаждение перегретой выемки в воде может привести к повреждению металла.

При придании формы или заточке наконечника выемки чаши не должны менять цвет. Синий или коричневый цвет на конце выемки указывает на перегрев металла. Окрашенную область необходимо удалить.

Синий или коричневый цвет на конце выемки указывает на перегрев металла. Окрашенную область необходимо удалить.

Если у вас есть более тонкий круг, используйте его для удаления материала, а затем вернитесь к более тонкому кругу, чтобы восстановить острый край.

Заключение

Надеюсь, я убедил вас, что на самом деле нет единственно правильного ответа для угла заточки бороздок. Есть много хороших предложений и отправных точек, но единственный правильный ответ — это то, что работает для вас.

Если вы готовы последовательно затачивать долбяки под один конкретный угол скоса, вот три статьи, которые вам понадобятся для настройки станка для заточки, такого как система для заточки Oneway Wolverine Vari-Grid, понимание и настройка Wolverine Vari-Grind приспособление для заточки, а затем последовательно выполняйте процесс заточки для получения легко предсказуемого угла скоса долота острой чаши каждый раз.

Пожалуйста, дайте мне знать, если вы нашли этот пост полезным. И, из любопытства, под каким углом вы затачиваете фаски долблых чаш?

И, из любопытства, под каким углом вы затачиваете фаски долблых чаш?

Хотите понять основы долбления чаши, прочтите это дальше.

– Помимо чашеобразных долот, у меня есть много других предложений в моем Руководстве по рекомендуемому оборудованию. Проверь их.

Узнайте больше о долбленке для чаши здесь:

• 40-40 СТРУЖКА ДЛЯ СТЕКЛА (ФОРМА, ЗАТОЧКА, ИСПОЛЬЗОВАНИЕ)

• ОСНОВНЫЕ СВЕДЕНИЯ ПО СТРУЖКЕ ДЛЯ НАЧИНАЮЩЕГО (ДЕТАЛИ, ИСПОЛЬЗОВАНИЕ, РАЗМЕРЫ, ШЛИФЫ)

• МЕТОДЫ ЗАТОЧКИ ЧАШЕЧНЫХ СТРУБОК, ШАГ ЗА ШАГОМ

Happy Turning ,

Kent

2.3 Углы в плане

2.3 Углы в плане