Встреча с детством. Часть 1. Каквинское углежжение.

Как же я давно здесь не была и, как долго я собиралась встретиться с теми местами, где проходило моё детство – горпарк, углежжение. Всё, почему-то откладывала эту встречу, всё время находились какие-то дела. Но прогулка вокруг старого дома у моста придала мне ускорения, а ностальгия по тем местам из детства просто захлёстывала. И вот, наконец, субботним августовским днём мы снова отправились «открывать свой город».

Я уже рассказывала в предыдущей статье, что ходила в наш исторический музей, чтобы найти информацию о старом здании у железнодорожного моста. И увидела там кое-что интересное, карту нашего города 1898 г., тогда ещё это был Надеждинский завод.

План Надеждинского завода и его поселений Богословского горного округа 1898 года.

Разглядывая карту, увидела в левом нижнем углу над рекой Каквой подписано «углевыжигательные печи», вдоль них нарисована железная дорога, идущая дальше на завод. Это район Каквинского углежжения. Древесный уголь раньше применялся в металлургическом производстве в качестве топлива. С этой целью было построено 430 углевыжигательных печей в Филькинском, Коптяковском и Каквинском углежжении, которые обеспечивали древесным углём Надеждинский завод. Каквинское углежжение самое близкое к заводу (чуть больше километра). Оно функционировало до начала 1960-х годов.

Древесный уголь раньше применялся в металлургическом производстве в качестве топлива. С этой целью было построено 430 углевыжигательных печей в Филькинском, Коптяковском и Каквинском углежжении, которые обеспечивали древесным углём Надеждинский завод. Каквинское углежжение самое близкое к заводу (чуть больше километра). Оно функционировало до начала 1960-х годов.

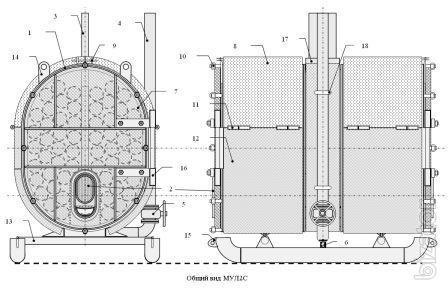

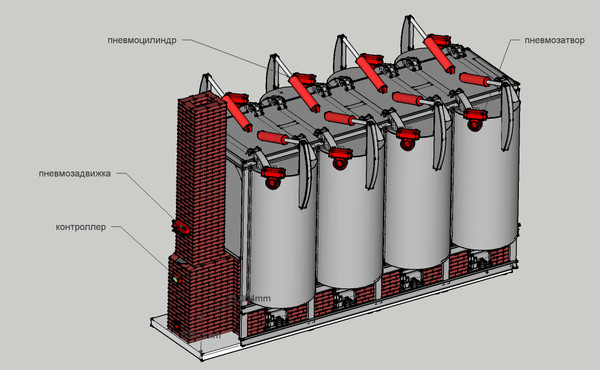

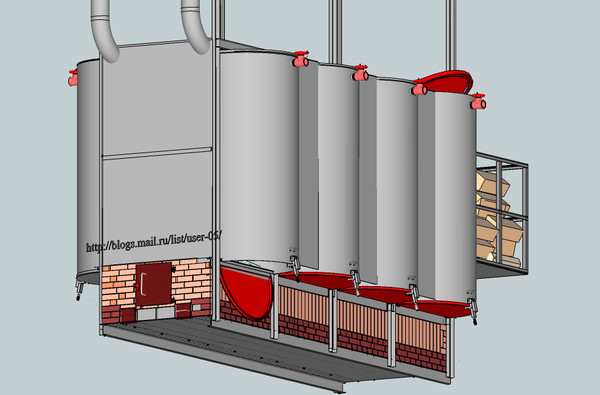

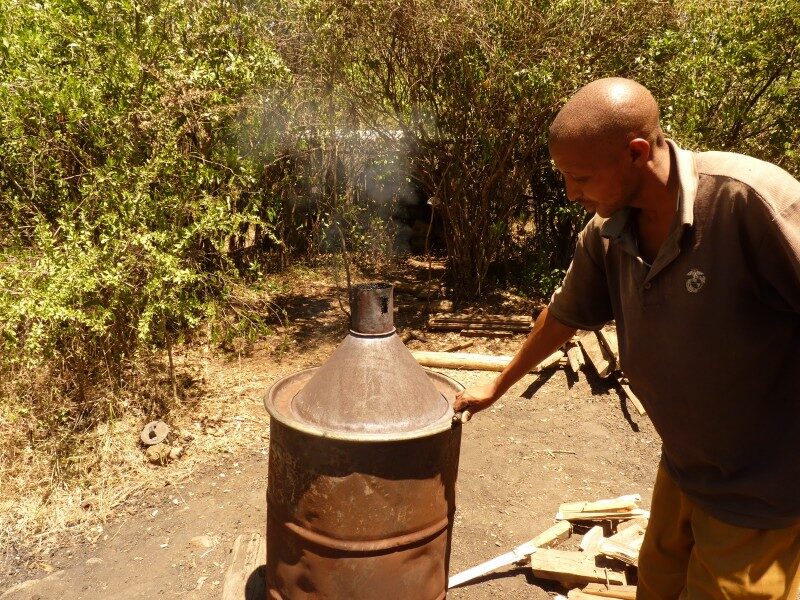

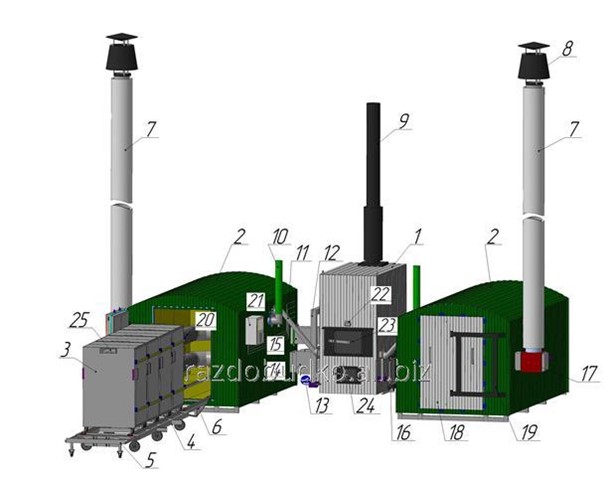

Вот такие углевыжигательные печи были у нас на углежжении. Печи Шварца называются.

Загрузка брёвен в углевыжигательную печь. (Фото с экспозиции в Серовском историческом музее).

Брёвна заносили в прямоугольную камеру, устанавливая их там вертикально один к другому. Затем вход в камеру плотно закрывали. А сбоку под камерой топка, которую растапливали. Горячие топочные газы, проникая в камеру, нагревали её до высокой температуры 350-400 градусов. Процесс углевыжигания шёл несколько дней. Затем готовый уголь вывозили по узкоколейке на завод.

Выгрузка древесного угля из печей Шварца. (Фото с экспозиции в Серовском историческом музее).

(Фото с экспозиции в Серовском историческом музее).

Эти печи я уже не застала, только на фотографиях в музее их увидела, да от папы слышала, как эти печи работали. В пятидесятые он подростком работал на углежжении. Я же из детства помню углежжение в виде чёрного пустыря; под ногами угольная пыль и растопившиеся на жаре лужи чёрной смолы, растительности почти никакой, лишь редкие островки травы. А ещё помню вал, протянувшийся вдоль пустыря перпендикулярно улице Каквинской. По этому валу мы всё время и ходили, чтобы меньше пачкать ноги в пыли, да в смолу, чтоб не залезть ненароком. Это было в 70-х, начале 80-х.

Я когда старую карту Надеждинского завода увидела, подумала, что тот вал, из детства – это бывшая узкоколейная железная дорога, по которой возили древесный уголь на завод. Захотелось найти этот вал. Осталось ли от него что-то? Остались ли вообще какие-то следы от углежжения? В общем первой остановкой на встрече с детством стало Каквинское углежжение.

Сейчас это поле, заросшее высокой травой, на котором уже выросли деревья и кустарники.

Однако следы углежжения остались. Да-а, места, где стояли печи Шварца травой до сих пор не заросли.

И смола до сих пор плавится. Надо полагать – это дёготь, один из продуктов углежжения. Да, а слой древесного угля тут порядочный.

Вал, я тоже нашла, правда с трудом, он так густо зарос травой. По-разному фотографировала его, но на фотографиях вал почти не видно. Вот он по центру уходит к горизонту мимо кустов и деревьев.

А на картах со спутника его хорошо видно. Я очертила на карте вал красной рамкой.

Но является ли этот вал остатками узкоколейной железной дороги, точно сказать не могу, меня смущает то, что на валу я увидела чугунные люки, которыми закрывают колодцы с коммуникациями. Хотя с другой стороны, почему бы и нет? Может быть, до 60-х здесь проходила узкоколейка, а потом на этом месте проложили какие-то коммуникации. И ещё один довод, что здесь проходила узкоколейка. Слева и справа от вала тянутся следы от углевыжигательных печей, точно так, как показано на карте 1898 года.

На предыдущей фотографии слева видны деревянные жилые дома, там начинается посёлок, который раньше называли колонией. Я только сейчас поняла, почему тот район так называли. В детстве же значение слова колония не знала, там был обычный жилой посёлок с частными деревянными домами и бараками. А потом, когда мне было 14 лет, мы переехали жить в город, и я забыла о месте с таким названием. Оказывается, в этом районе была колония спецпереселенцев.

В 1930 году в СССР в связи со «сплошной коллективизацией» сельского хозяйства, началась «кампания» по «раскулачиванию» крепких крестьянских хозяйств. Целые семьи кулаков и середняков выселялись из европейской части СССР в отдалённые и необжитые районы Урала, Сибири, Северного края, в так называемую трудовую ссылку. Не все выживали, смертность в трудовых ссылках была огромная: от голода, холода, болезней. Труд спецпереселенцев использовался, обычно на тяжелых физических работах: на лесозаготовках, на лесосплаве, чернорабочими на ближайших заводах, на углежжении, в забое, на строительстве и т. д.

д.

Пока готовила этот пост, перечитала несколько статей в интернете про кулацкие ссылки на Урале и конкретно у нас в Надеждинском, ныне Серовском районе и про колонию на Каквинском углежжении. Ужас. А я даже и не знала, что в моём городе это было. Вот, например, что пишет Анатолий Бояркин о колонии на Каквинском углежжении в своей статье «Столица Северного Урала – г. Серов Свердловской области, при основании, — Надеждинск (1894)»:

«Трудно поверить, но и оставшиеся вышки, а местами и колючку по периметру (колонии спецпереселенцев – В.Г.) никто не убирал. Зарастали они сами крапивой, к ним привыкли, никто не обращал на них внимания. Да и как не привыкнуть, когда даже вооруженную охрану сняли только в 50-е».

Такая вот история. Но самое грустное, вот уже 25 лет как советская власть приказала долго жить, а до сих пор в экспозиции истории города Серова в городском музее нет этой страницы о ссыльных поселенцах, а ведь город рос, строился и развивался, в том числе и благодаря их труду. Да и на официальном сайте администрации города в рубрике история, нет ни слова о трудовой ссылке в Надеждинском (Серовском) районе. И уж тем более нет никакого памятника умершим в то непростое время спецпереселенцам. А вот в соседнем Краснотурьинске у людей память не отшибло. Там есть целый мемориальный комплекс памяти трудармейцам немецкой национальности (поволжские немцы), умерших при строительстве завода и города.

Да и на официальном сайте администрации города в рубрике история, нет ни слова о трудовой ссылке в Надеждинском (Серовском) районе. И уж тем более нет никакого памятника умершим в то непростое время спецпереселенцам. А вот в соседнем Краснотурьинске у людей память не отшибло. Там есть целый мемориальный комплекс памяти трудармейцам немецкой национальности (поволжские немцы), умерших при строительстве завода и города.

Скоро, а может и не скоро, от пустыря на Каквинском углежжении не останется следов.

«Объектов культурного наследия на территории не зафиксировано… В соответствии с Генеральным планом Серовского городского округа, в котором предполагается развитие на данной территории малоэтажной жилой застройки, объектов коммерческого назначения и социально-бытового обслуживания». (Из официальных документов).

Ну, да, какая уж тут культура. Но знать и помнить, о том, что было в нашей истории нужно. История ведь вещь такая, имеет свойство повторяться, когда о ней забывают.

Не хочется заканчивать на такой грустной ноте, тем более что, когда мы бродили по пустырю, чувства-то были радостные от того, что встреча с детством произошла, нашла-таки следы углежжения. А пустырь уже и не такой чёрный, вон, как трава колосится.

Так что мы отправились дальше в хорошем настроении открывать свой город, а для меня это была ещё и встреча с детством. Кстати в детстве мы часто ходили из школы домой окольными путями, представляя себя первопроходцами, каждый раз выбирая новую дорогу, интересно же было, а что там, на той улице. Так исследовали все близлежащие районы, правда иногда от мамы влетало за это, если до её прихода с работы не успевала до дому дойти. Нынешние дети со своими компьютерами и планшетами особой тяги к таким исследованиям не питают. Вот, мама (в смысле я) их за собой и таскает, то в лес, то в горы, то на развалины. 🙂

PS: В 2018 году в Серове всё же появился памятник репрессированным. Его установили на руинах Спасо-Преображенского собора.

Понравилась статья? Расскажи об этом своим друзьям!!!

Перепечатка материалов сайта, в том числе и фотографий, без разрешения автора сайта и без сылки на статьи запрещена.

С уважением, автор сайта

«Истоки. Путешествие по России»

Валентина Гриценко

Для подписки на обновления в блоге, введите Ваш электронный адрес:

*Нажимая на кнопку, я даю согласие на рассылку, хранение персональных данных и соглашаюсь с политикой конфиденциальности

Старые фотографии Надеждинского завода и города Серова. Часть 2 — Ураловед

- Автор: Павел Распопов

В 1896 был пущен Надеждинский завод, который стал одним из самых технически оснащённых и крупнейших предприятий Урала того времени. 15 сентября 1919 года Надеждинск получил статус города. В 1934 году ему присвоили название Кабаковска – в честь главного областного начальника, первого секретаря Свердловского обкома ВКП(б) Ивана Дмитриевича Кабакова (1891-1937). После ареста Кабакова (его расстреляли за якобы контрреволюционную деятельность) в 1937 году городу вернули прежнее название – Надеждинск. Два года спустя город назвали Серовом – в честь разбившегося лётчика, Героя Советского Союза Анатолия Константиновича Серова (1910-1939).

15 сентября 1919 года Надеждинск получил статус города. В 1934 году ему присвоили название Кабаковска – в честь главного областного начальника, первого секретаря Свердловского обкома ВКП(б) Ивана Дмитриевича Кабакова (1891-1937). После ареста Кабакова (его расстреляли за якобы контрреволюционную деятельность) в 1937 году городу вернули прежнее название – Надеждинск. Два года спустя город назвали Серовом – в честь разбившегося лётчика, Героя Советского Союза Анатолия Константиновича Серова (1910-1939).

В наши дни Серов – пятый по численности населения город Свердловской области (после Екатеринбурга, Нижнего Тагила, Каменска-Уральского, Первоуральска) и крупнейший на севере области, является административным центром Северного управленческого округа. Численность населения города в наши дни 95 тысяч человек. Перед вами вторая часть фотообзора. Ссылка на первую часть будет внизу.

Вид на металлургический завод. 1930-е гг.Козел из печи № 5 доменного цеха. 1920-30-е гг.Снарядный цех Надеждинского завода. 1924 г.Надеждинский завод. 1930-е гг.Здание заводоуправления в Надеждинске. 1932 г.Заводоуправление металлургического завода. 1930 г.Лаборатория Надеждинского завода. 1924 г.Пожарная каланча. 1928 г.Клуб Надеждинска. 1929 г.Здание клуба. 1930-е годыГородская школа Надеждинска. 1930 г.Здание городского цирка. 1930 г.Митинг в день закрытия церкви в Надеждинске. 1925 г.Первомайский митинг. 1920-е гг.Автодрезина системы Болтухина, построенная в Надеждинской мастерской. 1925 г.Землекоп системы Болтухина в Надеждинске. 1930 г.Выгрузка дров для угля в Надеждинском заводеКаквинское углежжение. Начало XX векаРаботники Каквинского углежжения. 1924 г.Углежоги Надеждинска. 1926 г.Новоколинское углежжение. Углевыжигательная печь системы Морозова. 1920-е гг.Валка леса двуручной пилой. 1930-е гг.Вывозка древесины по конно-ледяной дороге. 1932 г.Вывозка брёвен на санях. 1930 г.Вывозка и укладка дров на берегу реки Каквы. 1931 г.Отправка древесины молевым сплавом по реке. 1934 г.Сплав коротья по мелкой реке.

1924 г.Надеждинский завод. 1930-е гг.Здание заводоуправления в Надеждинске. 1932 г.Заводоуправление металлургического завода. 1930 г.Лаборатория Надеждинского завода. 1924 г.Пожарная каланча. 1928 г.Клуб Надеждинска. 1929 г.Здание клуба. 1930-е годыГородская школа Надеждинска. 1930 г.Здание городского цирка. 1930 г.Митинг в день закрытия церкви в Надеждинске. 1925 г.Первомайский митинг. 1920-е гг.Автодрезина системы Болтухина, построенная в Надеждинской мастерской. 1925 г.Землекоп системы Болтухина в Надеждинске. 1930 г.Выгрузка дров для угля в Надеждинском заводеКаквинское углежжение. Начало XX векаРаботники Каквинского углежжения. 1924 г.Углежоги Надеждинска. 1926 г.Новоколинское углежжение. Углевыжигательная печь системы Морозова. 1920-е гг.Валка леса двуручной пилой. 1930-е гг.Вывозка древесины по конно-ледяной дороге. 1932 г.Вывозка брёвен на санях. 1930 г.Вывозка и укладка дров на берегу реки Каквы. 1931 г.Отправка древесины молевым сплавом по реке. 1934 г.Сплав коротья по мелкой реке. 1945 г.Затор из брёвен на реке. 1936 г.Сортировочная запань для сплавляемой древесины на реке Какве. 1933 г.Элеватор на Каквинском лесозаготовительном участке. 1933 г.Рабочие достают брёвна из реки Каквы. 1933 г.Выгрузка дров из реки Каквы. 1927 г. Каквинское углежжение. 1926 г.Подвозка дров к печам. Центральное углежжение. 1927 г.Каквинское углежжение. 1927 г.Каквинские печи системы Шварца. 1932 г.Выгрузка древесного угля из печи Шварца. Начало XX векаУкладка дров в углевыжигательную печь. 1941 г.Подвозка угля в доменный цех с Каквинского углежжения. 1920-30-е гг.Вывозка леса паровозом по узкоколейной дороге. 1940-е гг.Вывозка брёвен по автолежневой дороге. 1959 г.Спасо-Преображенская церковь перед взрывом. 12.07.1931Спасо-Преображенская церковь после взрыва. 1931 г.Строительство Дворца культуры металлургов. 1930-е гг.Общий вид доменного цеха. 1940-е гг.Доменное производство. Пробивка чугунной летки ручным способом. 1943 г.Очистка шихтового двора силами домохозяек. 1940-е гг.Погрузка кокса.

1945 г.Затор из брёвен на реке. 1936 г.Сортировочная запань для сплавляемой древесины на реке Какве. 1933 г.Элеватор на Каквинском лесозаготовительном участке. 1933 г.Рабочие достают брёвна из реки Каквы. 1933 г.Выгрузка дров из реки Каквы. 1927 г. Каквинское углежжение. 1926 г.Подвозка дров к печам. Центральное углежжение. 1927 г.Каквинское углежжение. 1927 г.Каквинские печи системы Шварца. 1932 г.Выгрузка древесного угля из печи Шварца. Начало XX векаУкладка дров в углевыжигательную печь. 1941 г.Подвозка угля в доменный цех с Каквинского углежжения. 1920-30-е гг.Вывозка леса паровозом по узкоколейной дороге. 1940-е гг.Вывозка брёвен по автолежневой дороге. 1959 г.Спасо-Преображенская церковь перед взрывом. 12.07.1931Спасо-Преображенская церковь после взрыва. 1931 г.Строительство Дворца культуры металлургов. 1930-е гг.Общий вид доменного цеха. 1940-е гг.Доменное производство. Пробивка чугунной летки ручным способом. 1943 г.Очистка шихтового двора силами домохозяек. 1940-е гг.Погрузка кокса.

Фотографии из фондов Серовского исторического музея, с сайтов goskatalog.ru, adm-serov.ru, humus.livejournal.com.

Смотрите также:

- Старые фотографии Надеждинского завода и города Серова. Часть 1

- Город Серов

- Наводнение 1993 года в Серове на реке Каква

- Серов

- Старые фото

- Река Каква

Поддержать «Ураловед»

Поделиться

Класснуть

Отправить

Твитнуть

Вотсапнуть

Переслать

Угольная печь своими руками — Tim Tinker

Этот сайт содержит партнерские ссылки. Таким образом, я буду зарабатывать на соответствующих покупках без каких-либо дополнительных затрат для вас. Это помогает мне поддерживать этот веб-сайт, так что спасибо за вашу поддержку.

Таким образом, я буду зарабатывать на соответствующих покупках без каких-либо дополнительных затрат для вас. Это помогает мне поддерживать этот веб-сайт, так что спасибо за вашу поддержку.

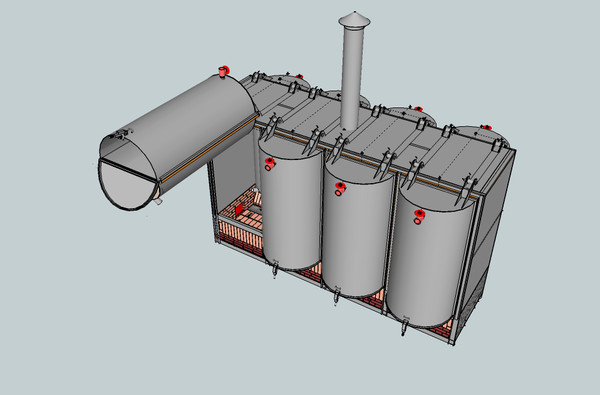

Самодельная угольная печь, которая может самостоятельно производить древесный уголь из древесных отходов, предварительно обжигая и полностью обжигая самодельную керамику.

Я не возражаю против небольшой двусмысленности в названии. Я могу быть краток и задать читателю вопрос: это устройство, которое производит древесный уголь или использует древесный уголь? В данном случае это и то, и другое, и оно может даже приготовить мне ужин или закоптить моих угрей!

Когда она в конце концов достигла точки плавления болотной обыкновенной студенческой глины, я решил назвать ее моей печью Навуходоносора, согласно библейскому рассказу, где Навуходоносор якобы сделал печь «……..в семь раз больше, чем обычно отапливать……». Не позволяйте фактам или физике мешать хорошей истории, но в моем случае печь выжила (и нуждалась в небольшом огнеупорном ремонте), и я достиг своей цели плавления белой глины!

Мотылинка Старшая

Знакомство с угольной печью своими руками

Этот пост находится в разработке.

Я играю с огнём и по возможности предпочитаю использовать отходы упавших деревьев для своей игры с огнем. Вероятно, я вырастил слишком много деревьев, и теперь у меня есть лишняя древесина, которая не нужна для обогрева моего дома, иначе она сгорела бы в загоне.

Древесный уголь из такой древесины при обдуве принудительным воздухом достигает самых высоких температур горения этого скромного топлива для обжига керамических изделий своими руками.

Я надеялся сделать печь, которую можно было бы использовать для получения древесного угля из древесных отходов. Это означало бы, что тепло от его пиролитического превращения в древесный уголь может производить умеренные температуры, которые можно использовать для других целей, таких как длительная и устойчивая подготовка керамики к их окончательному обжигу.

Полезными побочными продуктами могут быть другие процессы с использованием тепла, такие как плавление металлов, медленное приготовление пищи и даже копчение мяса. Дополнительный начальный бонус можно было бы получить, если сделать печь из огнеупорной смеси, которая по сути представляет собой почву. «Будет забавно посмотреть, сможет ли печь поджечь собственные стены, как в этом маленьком видео?»

Дополнительный начальный бонус можно было бы получить, если сделать печь из огнеупорной смеси, которая по сути представляет собой почву. «Будет забавно посмотреть, сможет ли печь поджечь собственные стены, как в этом маленьком видео?»

Тестирование прототипа. Я сделал небольшой прототип печи из четырех кирпичей, земли и листа металла, и во время фазы устойчивого горения древесного угля температура печи достигла 1250°C. У него было много утечек, плохая изоляция, обеспечиваемая верхней крышкой из листового металла, и ограниченный приток воздуха, подаваемый небольшим вентилятором USB. Я предположил, что смогу достичь гораздо более высоких температур с помощью хорошо спроектированной печи с минимальными утечками, хорошей изоляцией и нагнетанием воздуха мощного пылесоса. Вот небольшое видео прототипа в действии.

Миниатюрный прототип печи из кирпича и огнемета USB. Он очень примитивен, но может нагреваться до 1250°C, когда он закрыт крышкой из листового металла.

Испытание футеровки печи. Во время испытаний прототипа печи я также поместил образец предложенной мной самодельной теплоизоляционной футеровки печи, чтобы посмотреть, как она справляется с суровыми условиями этой адской дыры. Это была смесь перлита, мелкоизмельченного суглинка (без глины) и силиката натрия. Подробнее читайте в моем посте о огнеупорах из силиката натрия своими руками.

Он уцелел, немного треснул, но в него впилась сетка из птичьей проволоки. Он стал очень легким и приобрел стеклянную текстуру. Может потребоваться еще одно окончательное покрытие, чтобы уменьшить остекление, если печь достигает значительно более высоких температур. Я нанес тальк на каждую сторону тестового образца. Похоже, это предотвратило чрезмерное застекление, которое я наблюдал в предыдущих тестах. Это достигается за счет повышения температуры плавления поверхности.

Экспериментальная керамическая футеровка печи после сушки на воздухе и затем в печи до 220°С. Он состоит из перлита, тонкоизмельченного суглинка (без глины, я называю его постямным грунтом) и силиката натрия. Поверхности были обработаны тальком, чтобы сделать поверхность еще более термостойкой, чтобы предотвратить остекление или размягчение при высоких температурах. Вышеупомянутая экспериментальная керамическая футеровка печи после обжига. У него есть существенная трещина, но он кажется очень легким, жестким и прочным, и при прикосновении издает приятный звенящий стеклянный звук / ощущение. Такую трещину будет легко заполнить огнеупорной штукатуркой после того, как стенка печи будет полностью сформирована и обожжена.

Поверхности были обработаны тальком, чтобы сделать поверхность еще более термостойкой, чтобы предотвратить остекление или размягчение при высоких температурах. Вышеупомянутая экспериментальная керамическая футеровка печи после обжига. У него есть существенная трещина, но он кажется очень легким, жестким и прочным, и при прикосновении издает приятный звенящий стеклянный звук / ощущение. Такую трещину будет легко заполнить огнеупорной штукатуркой после того, как стенка печи будет полностью сформирована и обожжена.Отверждение углекислым газом. Я часто использую силикат натрия для изготовления огнеупоров, а отверждение изделий перед полным обжигом требует умеренных температур в диапазоне ~200-300°C для удаления химически связанной воды.

Также высокая концентрация двуокиси углерода в воздухе ускоряет превращение силиката обратно в двуокись кремния (при подготовке к превращению в стеклокерамику при высоких температурах). Такое тепло и богатые пары углекислого газа образуются при пиролизе древесины в древесный уголь.

Впоследствии я обнаружил, что температура в печи может легко достигать 200-300°С в верхней части топочной камеры во время сжигания древесины с естественной тягой для производства древесного угля. Это должно обеспечить устойчивые условия сушки/отверждения перед высокотемпературным обжигом древесного угля.

Всепогодный и мобильный. Было бы лучше, если бы печь была защищена от непогоды, чтобы ее можно было безопасно хранить снаружи, возможно, в шапке от дождя. Мобильность означает, что его можно перемещать, если он мешает, или его можно переместить в место, наиболее подходящее для его потенциального использования (например, угольщик для копчения или тихий курильщик угря). Следовательно, прочное круглое бетонное основание казалось хорошей отправной точкой для формирования бочкообразной огнеупорной стены печи.

Основание угольной печи

Основание из портландцемента. Я изготовил цилиндрический профиль из листового металла (нижний и без верха), чтобы отлить в него основание печи. Я приварил колено для подачи воздуха диаметром ~40 мм, которое отлил в середину основания. Внутренний выход трубы был направлен вверх к зазору с небольшим сменным фитингом для решетки, который предотвратил бы падение больших кусков угля в трубу.

Я приварил колено для подачи воздуха диаметром ~40 мм, которое отлил в середину основания. Внутренний выход трубы был направлен вверх к зазору с небольшим сменным фитингом для решетки, который предотвратил бы падение больших кусков угля в трубу.

Планировалось использовать этот воздухозаборник в качестве устройства с ограниченным доступом воздуха для производства древесного угля и отверждения углекислым газом с использованием естественной тяги печной трубы. В качестве альтернативы, его можно использовать для небольшой принудительной подачи воздуха из небольшого пожарного вентилятора USB (как показано на некоторых фотографиях ниже, где огнеупорная штукатурка была отверждена пламенем и углекислым газом). Наконец, для окончательного высокотемпературного сплавления керамики он мог бы нагнетать воздух из пылесоса, работающего от сети. «Пылесосы, которые выбрасывают повсюду, потому что они стали излишними благодаря революции стиля Дайсона».

Основание печи выполнено из простого песка и портландцементной смеси. Коническая зона вокруг центрального отверстия для подачи воздуха была покрыта огнеупорным цементом с добавлением перлита для изоляции. Предусмотрена еще одна огнеупорная и изолирующая штукатурка на случай, если она понадобится, если температура в печи превысит мои ожидания.

Коническая зона вокруг центрального отверстия для подачи воздуха была покрыта огнеупорным цементом с добавлением перлита для изоляции. Предусмотрена еще одна огнеупорная и изолирующая штукатурка на случай, если она понадобится, если температура в печи превысит мои ожидания.Нижняя часть отливки была выполнена из смеси портландцемента и песка с добавлением армирующей проволоки и легкой сетки для защиты от катаклизмического растрескивания основания. Я не ожидаю, что он станет настолько горячим, что портландцемент разрушится.

Высокотемпературный изоляционный цемент. Затем я добавил щедрый слой перлита, смешанного с высокотемпературным цементом и водой. «Высокая доля перлита в цементе делает смесь странной, поскольку перлит просто плавает в цементном порошке, как рисовые пузыри и сахар, пока не будет добавлено небольшое количество воды». Он хорошо наливался и утрамбовывался, и его можно было обрабатывать, как обычный цемент, с щедрой трамбовкой. Гранулы перлита ведут себя как мелкие агрегаты. Я также оставил возможность добавить дополнительный горячий рендер лица, если это когда-нибудь понадобится. Тем не менее, мой опыт работы с очень горячими воздухонагревателями показывает, что тепло не уходит вниз через вездесущий слой золы. Время покажет.

Я также оставил возможность добавить дополнительный горячий рендер лица, если это когда-нибудь понадобится. Тем не менее, мой опыт работы с очень горячими воздухонагревателями показывает, что тепло не уходит вниз через вездесущий слой золы. Время покажет.

Стенка печи. Не знаю, как назвать, но стена сойдет. Это будет изолированный корпус, куда будет поступать древесное топливо, формироваться древесный уголь, а керамические творения будут купаться в пламени древесного газа, а затем излучаться интенсивным теплом от сжигания древесного угля с принудительной подачей воздуха.

Боковой порт для печной трубы. Я надеюсь сделать отверстие для дымохода, чтобы его можно было использовать для создания естественной тяги для медленного горения, когда не требуются самые высокие температуры. Это означало бы, что купол можно закрыть простой круглой огнеупорной крышкой. В качестве альтернативы можно нагреть сверху кастрюлю для медленного приготовления или коптильню.

Стенка печи. Я сделал стену достаточно высокой, в виде плавно сужающейся конической формы с большим отверстием наверху. Емкость намного больше, чем все, что я могу выстрелить. Тем не менее, я надеялся, что его можно будет загрузить большим количеством необработанной древесины, которая может пиролизоваться в древесный уголь и со временем падать вниз, чтобы пополнить древесный уголь, который будет ближе всего к соплу воздушной струи.

Внутренняя форма купола была изготовлена из 22-литровой бочки из-под растительного масла, которую я разрезал в четырех местах. Я снова собрал барабан, чтобы он был конусообразным и его можно было легко извлечь после того, как купол был оштукатурен изолирующим огнеупором. Пластиковый лист был обернут вокруг конуса, чтобы при необходимости он мог легко отделяться от рендера.

Фундамент угольной печи с формообразующим конусом для стены купола устанавливается на место с укладкой вокруг него слоя армирующей сетки. Стена купола угольной печи. Самый внутренний слой купола представляет собой самодельный огнеупор, сделанный из суглинка (в основном не содержащего глины), силиката натрия и перлита, чтобы сделать его изолирующим и довольно легким (как описано выше). Слой легкой оцинкованной проволоки, мы надеемся, защитит от катастрофического обрушения.

Самый внутренний слой купола представляет собой самодельный огнеупор, сделанный из суглинка (в основном не содержащего глины), силиката натрия и перлита, чтобы сделать его изолирующим и довольно легким (как описано выше). Слой легкой оцинкованной проволоки, мы надеемся, защитит от катастрофического обрушения.

«Как только я закончил смешивать первую партию огнеупорной штукатурки, как всегда пошел дождь. Поэтому я быстро опробовал портативность угольной печи, поставив ее на тележку для мешков, и ее было восхитительно легко перемещать под навесом. .»

Основание угольной печи с первым огнеупорным и изоляционным слоем, нанесенным на каркас временной стены купола. Штукатурка наносится очень легко, но начинает оседать при толщине более 15-20 мм. Я решил, что для хорошей изоляции потребуется второй слой той же огнеупорной смеси. Это также даст удобную возможность добавить второй слой армирующей сетки в виде спирали из птичьей проволоки. В любом случае потребуется значительное количество времени на сушку/отверждение для набора прочности перед следующей обработкой. Или будет?

Или будет?

Когда снимать куполообразную форму?

Я могу снять формовочную форму после высыхания штукатурки, но тогда она может дать усадку и сильно треснуть или застрять в форме. С другой стороны, если бы я удалил форму, пока рендер был «зеленым», я бы избежал усадки и застрял на сценариях. Раннее удаление плесени значительно увеличит скорость высыхания, а силикатная штукатурка способна заживать, пока она зеленая. Я взял плоскодонку и удалил форму, пока рендер был в этом деликатно твердом зеленом состоянии. «Похоже, эта авантюра окупилась»

Тонкая стена купола печи ненадежно держится вместе с высокотемпературной штукатуркой с высоким содержанием силиката почвы в ее зеленом состоянии после удаления внутренней формы. У меня возникло искушение попытаться заполнить небольшие пустоты, оставленные в рендере выпуклостями в пластиковой пленке. Однако при этом я ткнул пальцем в стену и на данном этапе отказался от этой идеи как от плохой.

Однако при этом я ткнул пальцем в стену и на данном этапе отказался от этой идеи как от плохой.

Немедленно стрелять, чтобы ускорить лечение или нет? Отказавшись от косметического ремонта, я почувствовал, что удача еще со мной. Я решил ускорить отверждение зеленого рендера, зажег внутри него небольшой огонь. «В конце концов, это то, для чего это нужно!» Такой нагрев огнем ускоряет отверждение за счет его высыхания и значительного увеличения концентрации двуокиси углерода, которая участвует в превращении силиката в форму двуокиси кремния при подготовке к высокотемпературному превращению в стекловидный кремнезем.

Поджигание огнеупорной штукатурки стены противопожарного купола для ускорения высыхания/отверждения огнеупорного материала из силиката натрия. Это быстро сделает его намного прочнее, если вы нанесете дополнительные слои стены купола. Установите еще больший огонь, чтобы быстро вылечить рендер огненного купола. Обжиг рендера достиг 550°C (максимальная температура по термометру) в верхней части купола, а в нижней зоне температура превышала 550°C. Эта температура в сочетании с высоким содержанием углекислого газа делала внутреннюю часть печи твердой и твердой. Вот небольшое видео обстрела.

Эта температура в сочетании с высоким содержанием углекислого газа делала внутреннюю часть печи твердой и твердой. Вот небольшое видео обстрела.

Эти температуры означают, что это хорошее предварительное отверждение, которое делает штукатурку готовой к полному обжигу керамики. «Это небольшое видео показывает обжиг рендера и его трансформацию в хард-финиш. Это всего лишь концепция керамики, ее настоящее рождение происходит при гораздо более высокой температуре, когда она становится стекловидной субстанцией. Это произойдет, пока печь будет введена в эксплуатацию.

Следующий внешний слой должен был состоять из смеси портландцемента и песка с перлитом. Однако я подумал, что для большей глубины изоляции необходим дополнительный слой силикатного перлита почвы. «В любом случае, это чертовски дешево!» Окончательные внешние слои портландцемента придадут дополнительную прочность и стойкость к истиранию, а внутренние слои будут хорошо защищены от нагревания.

Огнеупорная штукатурка, покрывающая горячую поверхность печи

Думаю, я немного поторопился с обжигом первого огнеупорного слоя, пока он был «сырым» или не отвержденным всухую. «Конечно, у него не было такой жесткой текстуры безе, как на тестовом образце, показанном выше». Он был немного рыхлым и недостаточно прочным для загрузки грубых дров. Поэтому я сделал мягкую мелкую штукатурку из талька (детская присыпка) и силиката натрия (40 г силиката: 40 г талька: 80 г воды). Она была преднамеренно насыщена силикатом и довольно «жидкая», и я очень аккуратно нанес штукатурку кистью на потрескавшуюся и рассыпчатую поверхность. Влага и растворенный силикат быстро впитывались в первоначальную поверхность, и тальк начал заполнять трещины и отверстия. Поверхность, обработанная таким образом, быстро становилась очень стабильной, а штукатурка быстро затвердевала.

«Конечно, у него не было такой жесткой текстуры безе, как на тестовом образце, показанном выше». Он был немного рыхлым и недостаточно прочным для загрузки грубых дров. Поэтому я сделал мягкую мелкую штукатурку из талька (детская присыпка) и силиката натрия (40 г силиката: 40 г талька: 80 г воды). Она была преднамеренно насыщена силикатом и довольно «жидкая», и я очень аккуратно нанес штукатурку кистью на потрескавшуюся и рассыпчатую поверхность. Влага и растворенный силикат быстро впитывались в первоначальную поверхность, и тальк начал заполнять трещины и отверстия. Поверхность, обработанная таким образом, быстро становилась очень стабильной, а штукатурка быстро затвердевала.

Я сделал больше штукатурки и сразу же смог нанести второй слой, в результате чего получилась гладкая, прочная и плотная поверхность. «На этот раз я бы не стал спешить с обжигом керамического покрытия».

Печь на древесном угле, на довольно тонкую и рассыпчатую изолирующую огнеупорную стенку была нанесена тонкая горячая штукатурка из порошка талька/силиката натрия. Поверхность пропиталась силикатом из силикатной штукатурки и стала плотной, гладкой и значительно прочнее. Эту стабильную поверхность будет легко покрыть дополнительными покрытиями для горячей штукатурки.

Поверхность пропиталась силикатом из силикатной штукатурки и стала плотной, гладкой и значительно прочнее. Эту стабильную поверхность будет легко покрыть дополнительными покрытиями для горячей штукатурки.Еще одно огнеупорное покрытие горячей поверхности печи

Принимая во внимание улучшение поверхности талько-силикатной штукатурки, я подумал, что было бы неплохо нанести дополнительное более толстое покрытие горячей поверхности. У меня заканчивалась детская присыпка, поэтому я использовал немного гранатового порошка (отходы из поддона станка для гидроабразивной резки). «Из опыта я знал, что он может сделать огнеупор твердым, как камень для заточки ножей». Итак, огнеупорная смесь была такой (40 г силиката: 40 г талька: 400 г порошка граната: 100 г воды).

Это была очень густая смесь, которую я обильно нанесла кистью, чтобы полностью покрыть белый цвет тальковой штукатурки. Эта смесь застряла в щетине кисти, так как жидкая фаза втягивалась в поверхность во время чистки. Поэтому я использовал две заливки ~100 г воды во второй кастрюле, чтобы смягчить и удалить рендер с кисти. Постепенно эти дополнительные горшки с водой стали похожи на рендер, и я использовал их, чтобы смочить или загрунтовать поверхность, прежде чем быстро нанести окончательный рендер. Таким образом, ни один компонент рендера не был потрачен впустую, все ушло на горячую поверхность или на нее.

Поэтому я использовал две заливки ~100 г воды во второй кастрюле, чтобы смягчить и удалить рендер с кисти. Постепенно эти дополнительные горшки с водой стали похожи на рендер, и я использовал их, чтобы смочить или загрунтовать поверхность, прежде чем быстро нанести окончательный рендер. Таким образом, ни один компонент рендера не был потрачен впустую, все ушло на горячую поверхность или на нее.

Внешняя поверхность угольной печи

Чтобы сделать печь снаружи прочной, я нанес толстый слой штукатурки из песка и портландцемента. Этот рендер был нанесен через слой тонкой оцинкованной проволоки для птиц. Последней штукатуркой будет белый цемент с добавлением гидроизоляции «влажного слоя». «Этот последний рендер был использован только ради красоты и тщеславия, а также потому, что у меня остались остатки в мастерской, и он заставляет уродливый цемент выглядеть великолепно, как дома на греческих островах».

Угольная печь покрыта двумя слоями портландцементной штукатурки снаружи после добавления цилиндра сетки из птичьей проволоки.

Кто забыл встроить порты для датчика термопары печи?

Рендеринг прошел так быстро, что я забыл добавить порты для термопар. Я сделал три маленькие трубки из нержавеющей стали, которые собирался вставить в стену печи, чтобы можно было вставить дешевый термопарный зонд для контроля температуры. Один наверху, где я мог бы готовить и курить, один посередине в зоне пиролиза и один в зоне высокотемпературного сжигания древесного угля. Неважно, этот рефрактор можно очень легко просверлить после затвердевания, поэтому я все еще могу добавить порты и продолжить визуализацию вокруг них.

Вот фотография модернизированных портов для термопар. Просверлив отверстия с помощью сверла по каменной кладке, я вставил в стену портовые трубки из нержавеющей стали для термопары с помощью моей чудодейственной алюминиевой фольги и расширяющегося огнеупора из силиката натрия. «Это волшебная штука, поскольку она пузырится, пенится и расширяется сама по себе, когда ее помещают в маленькое место, и становится огнеупорным огнеупором, который просто смеется над огнем».

Функциональные температуры для изготовления огнеупоров

В конце концов я остановился только на двух портах контроля температуры. Я обнаружил, что температура в печи достигала 200-300°С в верхней части с естественной тягой, где новые огнеупоры можно было аккуратно высушить и затвердеть, одновременно готовя древесный уголь для окончательного обжига. Зона в месте расположения среднего порта (показана на фото выше) достигла температуры около 1050С, что согласно вышеприведенному посту Апровечо должно обеспечить адекватный обжиг печных огнеупоров. Я отказался от идеи порта внизу в слое древесного угля, так как ожидал, что температура выйдет далеко за пределы 1300C для моей термопары K-типа.

На приведенных ниже фотографиях показаны керамические пробные шайбы, обожженные в печи. Шайбы практически не видны при самой высокой температуре на первом фото, сразу после поднятия крышки топки. Когда печь немного остынет, шайбы станут видны.

Шайбы практически не видны при самой высокой температуре на первом фото, сразу после поднятия крышки топки. Когда печь немного остынет, шайбы станут видны.

Вот небольшое видео показаний термопары при работающей печи и еще одно в ночное время.

Посмотрев на эту печную адскую дыру, я думаю, пора подумать о наших храбрых братьях и сестрах Украины:

Удивительно, до злости и досады, Когда вы обманываете свою молодость, чтобы вторгнуться в другую нацию, Армия Голиафов погублена собственной воинственностью, Против стойкой защиты Родины Давида, Кроме того, помните, во что обойдется вашей стране возмещение ущерба за войну!

Кто забыл отверстие для удаления золы?

Для человека, который так много играет с огнем, я не должен был бы удивиться, обнаружив, что удалить пепел из такой печи довольно сложно. Возможно, со временем я вырежу зольник и сделаю для него керамическую заглушку.

Возможно, со временем я вырежу зольник и сделаю для него керамическую заглушку.

Раньше накопление золы происходило, когда я использовал печь с естественной тягой или с крошечным USB-огнедувкой. К счастью, когда я разжег печь с помощью бластера с принудительной подачей воздуха, сделанного из старого «двойного» пылесоса Electrolux. «Попробуй сделать это со своим Дайсоном!» Взрыв был настолько сильным, что не нужно было удалять значительного количества пепла, поскольку он просто оставил небольшой вулканический конус пепла вокруг входного отверстия для воздуха. «Хорошее изоляционное покрытие для следующего использования». Вот небольшое видео работы доменной печи на полной мощности.

Заключение

Этот самодельный огнеупорный проект показал, что печь на древесном угле можно сделать из почвы и силиката натрия. При наличии терпения его можно использовать для самовоспламенения, чтобы он стал изолирующим и жаростойким огнеупором. Затем он сможет удобно вулканизировать и обжигать другие огнеупорные изделия при высоких температурах, используя древесные отходы от упавших веток.

Тим

Приложение

После небольшого количества проб и ошибок мне удалось нагреть печь до устойчивой температуры, при которой можно обжечь «белую студенческую глину», чтобы она плавилась должным образом и даже начала плавиться и немного оседать. .

Предметы из бумажной глины, которые были обожжены в моей самой горячей печи Навуходоносора с полной загрузкой качественных дров. Все они демонстрируют стеклянные признаки того, что они достигли температуры плавления. Деталь слева имеет глазурованную отделку (без нанесения глазури), оплавилась и немного погнулась в верхнем левом углу.

Все они демонстрируют стеклянные признаки того, что они достигли температуры плавления. Деталь слева имеет глазурованную отделку (без нанесения глазури), оплавилась и немного погнулась в верхнем левом углу.Древесный уголь — Minecraft Wiki

Древесный уголь — это предмет, полученный путем плавки бревен или дерева. Он используется в качестве топлива или для изготовления факелов и костров. В отличие от угля, древесный уголь нельзя продать сельским жителям или превратить в блок угля. Уголь и древесный уголь также не могут складываться вместе. Его можно использовать вместо угля, поскольку и древесный уголь, и уголь имеют одинаковую продолжительность плавления.

Содержание

- 1 Получение

- 1.1 Разрушение

- 1.2 Плавка

- 1.3 Создание соединения

- 2 Использование

- 2.1 Ингредиент для крафта

- 2.2 Ингредиент лабораторного стола

- 2.3 Топливо

- 3 Значения данных

- 3.

1 ID

1 ID

- 3.

- 4 достижения

- 5 История

- 6 выпусков

Получение[]

Разрушение[]

Из костра, разгоревшегося без зачарования Шелковое касание, выпадает 2 уголька.

Плавка[]

| Ингредиенты | Рецепт плавки |

|---|---|

| Любое бревно или Любое очищенное бревно или Любое дерево или Любое очищенное дерево + Любое топливо | |

Создание соединений[]

Древесный уголь можно создать из базовых элементов с помощью создателя соединений.0215 Имя

4 Водород

1 Кислород

Использование[]

Ингредиент для крафта[]

| Название | Ингредиенты | Рецепт изготовления |

|---|---|---|

| Огненный заряд | Огненный порох + Древесный уголь + Порох | |

| Факел души | Древесный уголь + Палка + Песок души | |

| Факел | Древесный уголь + Палка | |

Ингредиент лабораторного стола[]

Древесный уголь является одним из ингредиентов лабораторного стола, необходимых для производства нагревательного блока. 0214

0214

Тепловой блок

Топливо[]

При использовании в печи в качестве топлива кусок древесного угля длится 80 секунд (плавит до 8 предметов), как и уголь. Древесный уголь, используемый в качестве топлива, служит более чем в 5 раз дольше, чем деревянные доски или бревна, используемые в качестве топлива, и является более эффективным, чем любое другое использование древесины для плавки в

Уголь и древесный уголь также являются единственными видами топлива, принимаемыми вагонетками с печью. Каждый из них обеспечивает примерно четыре минуты транзита.

Значения данных[]

ID[]

Java Edition :

| Наименование | Идентификатор | Форма | Код перевода |

|---|---|---|---|

| Уголь древесный | 1 Уголь 91 9023 | item. |

Bedrock Edition:

| Name | Identifier | Alias ID | Numeric ID | Form | Translation key |

|---|---|---|---|---|---|

| Charcoal | charcoal | coal / 1 | 303 | Item | item.charcoal.name |

Достижения[]

| Значок | Достижение | Описание в игре | Фактические требования (если отличаются) | Gamescore заработал | Трофейный тип (PS4) | |

|---|---|---|---|---|---|---|

| PS4 | Прочее | |||||

| Возобновляемая энергия | Переплавляйте бревна, используя древесный уголь, чтобы получить больше древесного угля. | Расплавьте деревянное бревно на древесном угле в качестве топлива. | 10G | Бронза | ||

1 ID

1 ID minecraft.charcoal

minecraft.charcoal

.jpg)