Углевыжигательные печи для производства древесного угля: деревянный уголь

Более 15 лет наша компания занимается производством различного оборудования для лесной отрасли. На данный момент имеем огромный опыт успешной работы по производству углевыжигательных печей. Широкий ассортимент производимых печей с выходом за один цикл до 2,5 тонн качественного древесного угля категории (А) в зависимости от модификации печи. Все углевыжигательные печи изготовлены с применением жаропрочной стали (12Х17), что в разы увеличивает срок эксплуатации.

Углевыжигательная печь состоит из камеры со встроенным котлом и теплообменником, что позволяет экономить сырье, сократить время цикла. Не надо смотреть на технологии вчерашних дней и греть улицу внешним теплоносителем. За счет герметичности камеры и отсутствия контакта с дымовыми газами на выходе получается качественный древесный уголь с минимальным содержанием золы. Все печи укомплектованы системами дожига пиролизных газов, пароотведения, аварийной системой остывания, системой подачи воды.

Герметичная камера и дожиг пиролизных газов в топке делают производство древесного угля более экологически чистым. Эксплуатация углевыжигательной печи «Заря» проста и удобна, экономически выгодна, благодаря простой конструкции.

Устройство и элементы

Все устройства для производства древесного угля можно разделить на две основные группы – стационарные установки и передвижные печки. Первые используются на больших производствах для изготовления солидных объемов продукции, а вторые – в производстве небольших партий угля в частном порядке.

Также существуют печи-ямы для пиролиза угля, выкопанные ниже уровня земли, но они постепенно уходят в историю в промышленном производстве, но еще широко применяются в приусадебных хозяйствах и в частных домовладениях.

Основными отличиями подобных агрегатов друг от друга является способ подачи температуры на древесину. Древесное сырье может нагреваться как с помощью раскаленных газов (ретортные печи), так и передачей тепловой энергии от стенок металлического резервуара, где происходит основной процесс сухой перегонки дров в угольную фракцию.

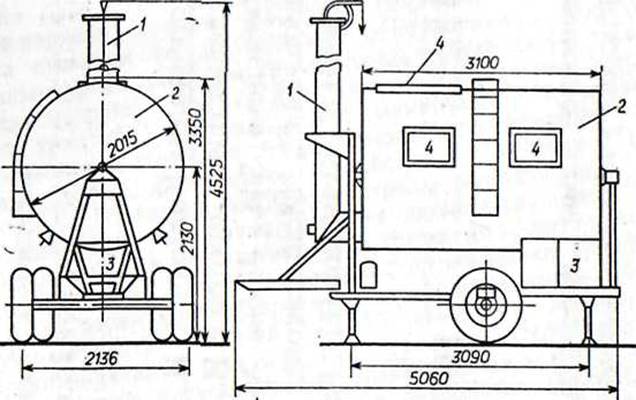

Загрузка обрабатываемого сырья может быть как автоматической, так и ручной. Для этого применяются вагонетки, транспортеры, либо ручной труд человека. Чертеж углевыжигательной печи для производства древесного угля представлен ниже:

Принцип работы

Сухая перегонка дров в древесный уголь происходит при 450 – 500 градусах Цельсия. Этот процесс называется пиролизом. Основной принцип получения древесного угля заключается во внешнем нагревании печи с заложенной внутрь древесиной до температуры в 280 – 300 градусов Цельсия. При достижении заданного значения в дровах начинаются термические процессы, связанные со значительным тепловыделением.

Сначала запускается механизм сушки, удаления лишней влаги из древесины. В этот момент очень важно подавать дополнительное тепло внешней оболочке углесжигательной камеры. В дальнейшем, дополнительная подача тепловой энергии уже не требуется, так как во время основного разложения дров оно уже выделяется, в достаточном количестве для окончательного завершения всего процесса.

Существуют однокамерные и трехкамерные печи для изготовления древесного угля. В трехкамерных печах процессы сушки, основного пиролиза и остывания готовой продукции происходят в разных отсеках. Это позволяет удешевить и ускорить производство продукции, поставив ее на поток. Но такие установки стоят дороже и их монтаж по силам только специалистам. Они применяются на крупных производствах древесного угля.

Изготовление своими руками

Небольшое устройство для получения малых объемов древесного угля можно изготовить самостоятельно. Для этого удобнее всего использовать небольшую бочку объемом 200 – 300 литров, либо другую железную емкость.

Для этого удобнее всего использовать небольшую бочку объемом 200 – 300 литров, либо другую железную емкость.

Чертеж

Для работы pechnoy.guru будет использовать обычные бочки, которые легко достать. Чертеж для такой печи не понадобится (ниже, в инструкции, будет понятно почему).

Но в качестве примера, ниже приведены 2 разных чертежа углевыжигательной печи, они достаточно большие (в домашних условиях их изготовить будет сложно):

Материалы и инструменты

Для изготовления подобной печи будут нужны следующие инструменты и материалы:

- Бочка на 200 литров.

- Бочка на 110 литров.

- Труба 110 мм для дымохода.

- Шамотные кирпичи.

- Минеральная вата.

- Лопата.

- Электродрель с насадкой для сверления больших отверстий в металле.

- Ножницы по металлу.

Инструкция по изготовлению

- В 200 литровой бочке, в верхней части, по всей окружности делают отверстия (10-20мм).

Снизу бочки делаются надрезы, далее их нужно вмять, как показано на фото ниже:

Снизу бочки делаются надрезы, далее их нужно вмять, как показано на фото ниже: - В днище 110л бочки нужно сделать отверстие с помощью гвоздя.

- В этой же бочке, в верхней части, необходимо сделать отверстия (как на 200л. бочке).

- Вставляем одну бочку в другую (меньшую «вверх ногами»). В дальнейшем, при эксплуатации туда будут закладываться дрова, из которых получится уголь.

- Закрываем маленькую бочку крышкой.

- Теперь осталось изготовить крышку для большой бочки с отверстием по центру и приварить дымоходную трубу.

- В итоге у вас получится такая конструкция, в которой можно делать уголь.

Использование бочки

При данной технологии используется все та же реакция пиролиза, хотя чистота продукта будет несколько ниже по сравнению с топливом, полученным в промышленных условиях. Необходимо подготовить бочку из металла с толстыми стенами. Если в ней ранее находились нефтепродукты, то их надо выжечь.

Объем емкости определяется требуемым количеством перерабатываемого сырья. Обычно берут бочку на 200 л. Важно помнить, что при использовании емкости для хранения химических веществ, использовать ее нельзя.

Обычно берут бочку на 200 л. Важно помнить, что при использовании емкости для хранения химических веществ, использовать ее нельзя.

Данный вариант более удобный и технологичный. Если вы хотите узнать, что нужно для производства древесного угля по данной технологии, то вам поможет наша инструкция:

- На дно емкости укладываются кирпичи огнеупорного типа. Их ставят на ребро. Число кирпичей 6 шт. на бочку в 200 л.

- Постепенно добавляется древесина маленькими чурками. Важно, чтобы образующийся уголь заполнял пространство между блоками.

- На кирпичи укладывается решетка из металла.

- Сверху нее плотно закладывают древесные заготовки до самого верха. Рекомендованный их размер 40-60 см.

- После того как бочка заполнена, надо дождаться выхода пламени на поверхность.

- Емкость закрывают крышкой из листа железа.

Приток воздуха должен быть минимальным. Для этого оставляется очень маленьких зазор на краю.

Приток воздуха должен быть минимальным. Для этого оставляется очень маленьких зазор на краю. - При прогорании дров появляется сизый дым.

- Затем бочка полностью закрывается и дается возможность охладиться.

- Продукт выгружается.

Для ускорения пережигания можно подгонять воздух снизу. Для этого заранее в нижней части бочки проделывают небольшое отверстие, а затем применяют воздуходувку.

Углежжение в яме

Это также не слишком сложный вариант изготовления древесного продукта. Инструкция, как сделать древесный уголь в домашних условиях, следующая:

- В грунте вырывается яма. Форма у нее должна быть цилиндрическая. Старайтесь, чтобы стены получились вертикальными. Если приямок по длине составит 50 см, а диаметр 80 см, то в результате сжигания можно получить несколько мешков угля.

- Дно утрамбовывается. Помните, грунт не должен попасть в топливо.

- Разводится огонь в вырытой яме с помощью растопочного материала.

- Древесина укладывают в яму, добавляя ее по мере прогорания.

- Сверху укладывается масса из листьев и травы, а потом присыпается грунтом. Следует все утрамбовать.

- Вынимать уголь можно через 2 дня. Для этого топливо извлекается, а затем тщательно просеивается.

Изготовленное в домашних условиях топливо будет отличаться по качеству от произведенного на заводе. Однако вы вполне сможете сэкономить на своих расходах, а также немного подзаработать на продаже.

Важно правильно подобрать сырье для углежжения. Не следует использовать свежесрубленную или чрезмерно влажную древесину, а с бревен надо снять кору. В результате вы получите топливо с высоким уровнем теплотворности для бытового использования.

Фото древесного угля

youtube.com/embed/2aOiIJCR9eo?rel=0&showinfo=0″ frameborder=»0″/>

Также рекомендуем просмотреть:

- Полировка фар своими руками

- Строительные леса своими руками

- Точилка для ножей своими руками

- Антенный усилитель

- Восстановление аккумулятора

- Мини паяльник

- Как сделать электрогитару

- Оплетка на руль

- Фонарик своими руками

- Как заточить нож для мясорубки

- Электрогенератор своими руками

- Солнечная батарея своими руками

- Течет смеситель

- Как выкрутить сломанный болт

- Зарядное устройство своими руками

- Схема металлоискателя

- Станок для сверления

- Нарезка пластиковых бутылок

- Аквариум в стене

- Врезка в трубу

- Стеллаж в гараж своими руками

- Симисторный регулятор мощности

- Фильтр низких частот

- Вечный фонарик

- Нож из напильника

- Усилитель звука своими руками

- Трос в оплетке

- Пескоструйный аппарат своими руками

- Генератор дыма

- Ветрогенератор своими руками

- Акустический выключатель

- Воскотопка своими руками

- Туристический топор

- Стельки с подогревом

- Паяльная паста

- Полка для инструмента

- Пресс из домкрата

- Золото из радиодеталей

- Штанга своими руками

- Как установить розетку

- Ночник своими руками

- Аудио передатчик

- Датчик влажности почвы

- Счетчик Гейгера

- Wi-Fi антенна

- Электровелосипед своими руками

- Ремонт смесителя

- Индукционное отопление

- Стол из эпоксидной смолы

- Трещина на лобовом стекле

- Эпоксидная смола

- Как поменять кран под давлением

- Кристаллы в домашних условиях

Помогите проекту, поделитесь в соцсетях 😉 0>Как сделать древесный уголь своими руками

Древесный уголь своими руками

Древесный уголь считается древним топливом на Земле. За довольно короткий срок времени данный термин стал популярным во всем мире. Древесный уголь – это топливо, которое производится из растительного сырья. Главная черта этого материала – это маленький выброс вредоносных веществ в воздух. Он представлен в виде пористого продукта, в котором повышена углеродность. Запасы древесного угля не заканчивающиеся. Не забывайте что нужно правильно использовать ПР, чтобы они не исчезли.

За довольно короткий срок времени данный термин стал популярным во всем мире. Древесный уголь – это топливо, которое производится из растительного сырья. Главная черта этого материала – это маленький выброс вредоносных веществ в воздух. Он представлен в виде пористого продукта, в котором повышена углеродность. Запасы древесного угля не заканчивающиеся. Не забывайте что нужно правильно использовать ПР, чтобы они не исчезли.

Древесный уголь

Древесный уголь обладает массой превосходств:

- Обладает высокой теплотой сгорания топлива.

- Отсутствует склонность к самовозгоранию.

- Выделение опасных веществ полностью отсутствует.

- Присутствует большая поверхность для сгорания.

- Огонь плавно разгорается.

- Довольно легок и мало дыма.

- Экологичный и чистый для топлива.

Использование такого угля достаточно велико и обширно. Применяют его в обычных случаях для приготовления шашлыка на природе, для растопки каминов, а также в промышленности. Состав угля – это лиственные деревья прочных и твердых пород, такие как береза, дуб и сосна.

Состав угля – это лиственные деревья прочных и твердых пород, такие как береза, дуб и сосна.

Многие профессионалы определяют степень готовности по цвету дыма:

- Если оттенок белого цвета, то выделяется пар.

- Если оттенок желтого цвета, то начинают выделяться другие вещества, находящиеся в древесине.

- Если оттенок синего цвета, то обугливание закончено.

цвет дыма

Как сделать древесный уголь в домашних условиях в яме своими руками

Еще в древние времена этот способ использовался нашими предками. Уголь самому сделать достаточно легко. Вначале нужно вырыть неглубокую яму. Затем сделать ее в форме цилиндра, внимательно смотря за вертикальными стенками. Запомните следующее, что если диаметр 75-80 см, а глубина 50 см, то у вас выйдет где-то 2 мешка древесного угля. Дно необходимо спрессовать так, чтобы потом грунт не смешивался с готовыми продуктами. Затем внутри ямы надо развести костер и постепенно добавлять тонкие дрова. Надо чтобы дно ямы покрывалось дровами, которые будут хорошо гореть. После того как они разгорятся, занимаемся выжигом угля.

Надо чтобы дно ямы покрывалось дровами, которые будут хорошо гореть. После того как они разгорятся, занимаемся выжигом угля.

Древесный уголь в яме

Когда дрова начинают прогорать, укладывайте поверх следующую партию, шевелите их шестом, укладывать их надо очень плотно. Складывайте так, чтобы яма была полностью заполнена. Запомните, выжиг дров по количеству времени зависит: от их размера и плотности, а также от влажности воздуха. Чтобы полностью заполнить яму у вас уйдет 3 часа. Как только яма заполнится, накройте ее зеленой травой, затем посыпьте земли и спрессуйте. В таких условиях полностью созданный древесный уголь остынет через два дня, потом просейте и расфасуйте его. Итак, уголь полностью готов.

Как сделать древесный уголь в домашних условиях в бочке своими руками

Как самому сделать древесный уголь? Существует другой способ создания древесного угля. В этом случае нужна будет металлическая бочка. Ее размер зависит от количества необходимого вам угля..jpg) Есть 2 способа изготовления такого угля. В первом мы разводим внутри и огонь, а далее процесс такой же, как и в яме. На дно вертикально укладываем кирпичи, а между ними разводите костер и аккуратно добавляете дрова. После этого на кирпичи поставьте решетку и дальше по такому же принципу кладите дрова. Как только бочка полностью заполнится, накрываете листом железа, но оставляете небольшую дырку. Как только все остынет, убираем лист железа и вынимаем угли.

Есть 2 способа изготовления такого угля. В первом мы разводим внутри и огонь, а далее процесс такой же, как и в яме. На дно вертикально укладываем кирпичи, а между ними разводите костер и аккуратно добавляете дрова. После этого на кирпичи поставьте решетку и дальше по такому же принципу кладите дрова. Как только бочка полностью заполнится, накрываете листом железа, но оставляете небольшую дырку. Как только все остынет, убираем лист железа и вынимаем угли.

Древесный уголь в бочке

Во втором способе бочку, которая полностью наполнена дровами, накрыть негорячей крышкой. Закрываем почти плотно. Нужно чтобы были маленькие отверстия для выхода газов. Затем устанавливаем бочку на поверхность без земли. Например, поставить несколько кирпичей, а на них уложить лист прочного металла, чтобы мог выдержать бочку. Между кирпичами надо развести костер и начинаем нагревать бочку. Проходит некоторое время и образовывается процесс горения, поднимается газ. Как только газы перестали выходить из бочки, оставляем ее, так как она есть. Затем убираем с огня и закрываем щель в крышке. Оставить до полного остывания. Ваш древесный уголь, сделанный своими руками, готов.

Затем убираем с огня и закрываем щель в крышке. Оставить до полного остывания. Ваш древесный уголь, сделанный своими руками, готов.

Древесный уголь своими руками – технология производства

Получить древесный уголь своими руками можно менее трудоемким способом, чем через копание ямы. В моем случае используется бочка на 200 литров и пылесос, что положительно влияет на результат.

Я начал изготовлять древесный уголь из-за сложившейся ситуации, когда о каменном угле, и тем более коксе в наших краях можно было только мечтать. Но это не отменяло того факта, что для ковки нужно было все равно что-то искать.

Поэтому я решил пойти по двум направлениям поисков, которые могли привести к топливу, альтернативному каменному углю. Попробовал работать с бытовым газом (газовыми горнами), и пытался получить свой древесный уголь, так как его покупка стоила бы мне больших денег. Помогло то обстоятельство, что у меня фруктовые деревья были в достаточном количестве. Мои соседи по даче начали активно строить коттеджи, для этого они освобождали строительные площадки, вырубая и выкорчевывая десятки деревьев, и с радостью отдавая их мне. Однако после изучения вопроса по углю мне стало известно, что для пережога дрова со свежесрубленных деревьев не походят – нужна древесина, хорошо высушенная. Поэтому в качестве теста я начал жечь обрезки просушенных липовых досок – по случаю их у меня оказалось предостаточно.

Однако после изучения вопроса по углю мне стало известно, что для пережога дрова со свежесрубленных деревьев не походят – нужна древесина, хорошо высушенная. Поэтому в качестве теста я начал жечь обрезки просушенных липовых досок – по случаю их у меня оказалось предостаточно.

Как получить древесный уголь в домашних условиях

Что касается бочки – желательно брать бочку с толстыми стенками на 200 литров. В нижней части, возле дна, врезаем штуцер. В моем случае я получил бочку от соседа – в ней уже был ввинчен сгон, так как она использовалась для летнего душа. Через штуцер я сделал принудительный поддув воздуха к бочке.

Здесь я воспользовался старым пылесосом советского производства.

Присоединение к бочке металлической трубой.

Что касается производительности и расхода дров: я использую 3 бочки, первая служит для сжигания угля, две другие бочки – для готовых наколотых чурочек (когда ими наполняю бочку, то ее потряхиваю). Так я получаю относительную норму дров на одну партию угля.

На дне бочки я развожу маленький костер, и пока он разгорается, докладываю дров.

Горение следует все время контролировать. Со временем вы увидите, когда наступает момент, где дрова через поддув достаточно хорошо разгорелись, но не прогорели до золы – тогда-то и нужно докладывать следующую порцию дров. Чтобы поддерживать нужный поддув следует постоянно включать и выключать пылесос. Чтобы посмотреть в бочку, возможно, на землю придется то-то подкладывать, из-за сильного жара и дыма ничего особо не видно. Я сделал подставку из стопки резины для дорожек.

Чтобы закрыть бочку, проще всего взять родную верхнюю крышку – но такой у меня не нашлось, поэтому я подогнал для этого листовую двойку. Чтобы замазать все отверстия, через которые может проникнуть в бочку воздух, я использовал землю, разведенную с водой до густоты раствора. Также у дна я присыпал землей штуцер.

На завершающем этапе посыпки дров всегда есть риск, что нижние слои угля могут быть пережжены в золу, поэтому я не даю дровам верхнего слоя разгореться как следует. Из-за этого дрова в некотором количестве уходят «в брак» – для следующей партии.

Из-за этого дрова в некотором количестве уходят «в брак» – для следующей партии.

Бочку я не открываю до того времени, пока она не остынет по всей поверхности. Если есть какие-то еле теплые места, значит где-то еще горит. Обычно же, когда я вечером герметично закрою бочку, то на утро она уже будет холодной, а значит готовой.

Получать уголь в бочке еще удобно потому, что его удобно выгружать. Для этого просто нужно бочку перевернуть. После получения очередной партии угля в бочке оказывается много золы и мелких фракций угля. Перед тем, как насыпать уголь в мешки, я весь полученный уголь просеиваю.

С одной бочки я получаю два мешка рабочего угля и примерно одну бельевую выварку недожженных дров.

Виды углевыжигательных печей

Этот вид теплогенераторов представлен мобильными и стационарными установками.

- Передвижные печи используются на лесозаготовках и в местах временной переработки древесины. Для снижения доли транспортной составляющей в стоимости производства готового продукта такие установки помещают непосредственно в места деревопереработки.

Полученные древесные отходы служат для углевыжигательных печей и сырьём, и топливом одновременно.

Полученные древесные отходы служат для углевыжигательных печей и сырьём, и топливом одновременно. - Стационарные агрегаты имеют значительные габариты. В роли топлива для них используются различные типы энергоносителей в зависимости от экономической целесообразности. Такие печи располагаются возле крупных деревообрабатывающих производств и позволяют с пользой избавляться от отходов.

Оборудование может иметь различную конструкцию, выбор которой зависит от подхода к процессу углежжения:

- Установки частного использования или для малого бизнеса предназначены только для получения угля.

- В промышленных агрегатах непрерывного действия, наряду с основным продуктом, можно получать жижку – сырой древесный уксус – и производить тепловую энергию, используемую для различных нужд.

По длительности работы установки для углежжения делятся на следующие типы:

- В аппаратах периодического действия каждая партия древесины проходит цикл от загрузки до окончания процесса в одной камере.

В таких печах технологическая операция повторяется через определённый интервал времени – сырьё загружается, древесина переугливается, готовый продукт остывает и выгружается.

В таких печах технологическая операция повторяется через определённый интервал времени – сырьё загружается, древесина переугливается, готовый продукт остывает и выгружается. - К установкам непрерывного действия относят аппараты со сменными контейнерами или ретортами. Требуемая температура между закладками топлива в данном случае поддерживается теплом пиролизных процессов, протекающих в предыдущих партиях загруженной древесины. Образующиеся в результате пиролиза парогазы от контейнера или реторты отводятся к топке печи.

- Существуют и аппараты смешанного действия. В них закладка сырья и выгрузка готового продукта могут производиться периодически. А сама установка имеет возможность постоянно работать с отбором парогазов. Для этого определённая партия сырья находится в процессе пиролиза.

Внимание! Основным материалом, из которого изготавливают пиролизные контейнеры и реторты, является металл. Для стенок печи используют металл или кирпич с обязательной теплоизоляцией во избежание потерь тепла.

Для получения древесного угля в личных целях можно самостоятельно изготовить печь простейшей конструкции. Для этого понадобится бочка объёмом 200 л.

Этапы изготовления:

- Роют котлован такого размера, чтобы после погружения в него бочки между её стенками и стенками ямы оставался просвет шириной в кирпич.

- На бочке возле крышки изготавливают отверстие диаметром примерно 100 мм.

- Бочку укладывают в котлован вниз отверстием.

- Просветы между бочкой и стенками ямы закладывают кирпичами, верх бочки утепляют минеральной ватой.

При желании эту конструкцию можно модернизировать, и по чертежам изготовить более экологичную и эффективную углевыжигающую печь, к тому же, позволяющую получить более качественный готовый продукт.

Для реализации такого проекта понадобятся две бочки объёмом 200 и 100 л. В меньший резервуар, вставленный в бочку большей ёмкости, загружают дрова и закрывают его крышкой. Пространство между стенками сосудов засыпают горючими материалами – щепками, опилками, соломой – и поджигают их. После полного загорания топлива большую бочку закрывают крышкой с вставленной трубой.

После полного загорания топлива большую бочку закрывают крышкой с вставленной трубой.

Внимание! С целью обеспечения безопасности агрегат укладывают на теплоизоляционную платформу или зарывают в землю.

Время службы таких самоделок не очень длительное и находится в прямой зависимости от качества используемых бочек.

Технология производства древесного угля — перспективы и развитие

Содержащий почти 100% углерода – древесный уголь, широко известен в качестве безопасного для окружающей среды и эффективного вида горючего. Он не портит воздух ядовитыми испарениями и очень удобен в процессе быстрого приготовления пищи. Он применяется не только в хозяйстве, но и на промышленных предприятиях. На этом топливе функционируют целые металлургические и химические комплексы. В этой статье мы расскажем о том, какое нужно оборудование для производства древесного угля.

В этой статье мы расскажем о том, какое нужно оборудование для производства древесного угля.

Древесный уголь

Древесный уголь получают при помощи сухой перегонки (пиролиза) древесины без доступа воздуха в условиях температуры 450—500°. Во время протекания этого процесса выделяются различные смолы, уксусная кислота, метанол и ацетон.

Выделяют 3 главных типа этого материала:

- черный. Его производят из мягких сортов древесины, таких как липа, осина, ольха, ива

- красный, изготавливается из хвойников, методом мягкого обжига

- белый, производят из твердых сортов дубовых, вязовых, грабовых, березовых дров.

Согласно государственным стандартам существуют три марки древесного угля:

- марка А. Изготавливается из мягких лесоматериалов

- марка Б. Изготавливается из смеси мягкой и твердой древесины

- марка В. Создается путем углежжения древесины смеси мягких, твердых лесоматериалов, а также методом мягкого обжига.

Характеристика древесного угля

| Показатели | Марка угля | Метод контроля | ||||

|---|---|---|---|---|---|---|

| А | Б | В, ОКП 24 5571 0150 | ||||

| Высший сорт, ОКП 24 5571 0132 | 1 сорт, ОКП 24 5571 0133 | 1 сорт, ОКП 24 5571 0143 | 2 сорт, ОКП 24 5571 0144 | |||

| Кажущаяся плотность, г/см3, не менее | 0,37 | 0,37 | Не нормируется | ГОСТ 7657–94, п. 4.6 | ||

| Зола, масс. %, не более | 2,5 | 3,0 | 2,5 | 3,0 | 4,0 | ГОСТ 7657–94, п. 4.7 и ГОСТ 12596–67 |

| Нелетучий углерод, масс. %, не менее | 90 | 78 | 88 | 77 | 67 | ГОСТ 7657–94, п. 4.8 |

| Вода, масс. %, не более | 6 | 6 | 6 | 6 | 6 | ГОСТ 16399–70, разд. 2 2 |

| Уголь с зернами в местах погрузки, масс. %, не более: | ГОСТ 7657–94, п. 4.9 | |||||

| размером менее 25 мм | 5 | 5 | Не нормируется | |||

| размером менее 12 мм | 5 | 5 | 7 | 7 | 7 | |

| Головни, масс. %, не более | Отсутствие | 2 | Отсутствие | 2 | 2 | ГОСТ 7657–94, п. 4.10 |

| Масса 1 дм3 угля, г, не менее | 210 | 210 | Не нормируется | ГОСТ 7657–94, п. 4.11 | ||

Технология производства древесного угля

Производство древесного угля из различного сырья предполагает использование углевыжигательной печи ретортного типа. Углевыжигательные печи для выпуска древесного угля сжигают исходное сырье без доступа кислорода. Этот процесс называется пиролизом. Весь цикл производства древесного угля состоит из таких этапов:

Этот процесс называется пиролизом. Весь цикл производства древесного угля состоит из таких этапов:

- сушка. Для того сырье кладут в углевыжигательный блок и подвергают действию дымовых газов в условиях температуры от 140 до 160°С. Длительность процесса зависит от уровня влажности сырья. Конечным продуктом является материал, высушенный до уровня влажности 4-5%

- пиролиз. Вначале осуществляется эндотермический режим или сухая перегонка. При этом температура поднимается до 150-300°С. Из сырья удаляется вся вода, оно обугливается, становится бурого цвета. Когда показатель температуры достигает 300°С начинается процесс экзотермического пиролиза, который характеризуется ростом внутренней температуры без подачи тепла извне. Во время этого процесса температура поднимается до 400°С и бурая древесина становится древесным углем, в котором содержится углерода 65-75%

- охлаждение. Вначале материал охлаждают до температуры, которая не приводит к самовозгоранию при контакте с кислородом.

В конце процесса температура составляет 85°С, однако наилучшим вариантом является 40°С. Именно так выглядит производство древесного угля. Видео процесса представлено ниже.

В конце процесса температура составляет 85°С, однако наилучшим вариантом является 40°С. Именно так выглядит производство древесного угля. Видео процесса представлено ниже.

Оборудование для создания угля

Изготовление древесного угля – довольно привлекательная бизнес — идея. Для старта не нужны серьезные инвестиции, а востребованность продукции дает возможность быстро отыскать потребителей. Для того, чтобы разместить требуемое оборудование достаточно 200 кв. м. Одна печь для производства древесного угля обслуживается бригадой из 2-4 операторов.

Устройства для выпуска древесного угля можно разделить на три категории: стационарные, передвижные, дополнительные.

Углевыжигательная печь или пиролизная бочка является главным оборудованием процесса производства древесного угля. Именно в этом устройстве осуществляется пиролиз древесины. Сегодня можно найти такие печи нескольких модификаций, функционируют они различными методами. Бывают стационарные и передвижные углевыжигательные печи. Однако конечные продукты всегда имеют одинаковые свойства и качество.

Однако конечные продукты всегда имеют одинаковые свойства и качество.

Углевыжигательные печи помимо изготовления, выполняют роль утилизатора, обеспечивая двойную выгоду. По этой причине передвижные печи можно применять прямо на лесозаготовительных участках для безотходного производства, а также на стройплощадках.

Стационарные печи применяют для реализации беспрерывного изготовления древесного угля, когда не нужно менять место расположения. Стационарные устройства в отличие от передвижных имеют большие габариты, широкий набор реализуемых задач и высокую производительность. В стационарных вариантах можно использовать различные виды топлива. А в передвижных — исключительно остатки производства древесины.

Главным типом углевыжигательного оборудования можно назвать печь, в которой не происходит контакта между древесиной и газами топочного вида в процессе пиролиза. В этом устройстве сырье располагается в отдельной камере, которая имеет отверстия, пропускающие теплый воздух.

Еще один вид углевыжигательной печи имеет вертикальные реторты, вследствие наличия которых процесс пиролиза на всех стадиях осуществляется более качественно. Однако у такого оборудования есть один существенный недостаток — высокий уровень выброса отработанных газов в атмосферу. По этой причине такая углевыжигательная печь нуждается в дополнительных очистных фильтрах.

Углевыжигательная печь для изготовления древесного угля создается из кирпича или металла. Металл необходимо изолировать термостойким материалом, чтобы предотвратить теплоотдачу. Камеры и реторты создаются из жаростойких металлов.

Главные составные части печи:

- топочный блок. В нем сушится сырье

- углевыжигательный блок. В нем происходит процесс пиролиза

- основание. На него крепится топочный и углевыжигательный блок

- пандус. По нему выгружается емкость с готовой продукцией.

Дровокол является вспомогательным оборудованием, которое применяется для заготовки дров. Существуют горизонтальные и вертикальные дровоколы. В горизонтальных устройствах бревно кладется в желоб и направляется на нож, или же нож двигается к бревну. В вертикальных устройствах нож опускается на бревно. Такие дровоколы отличаются более высоким КПД, потому что бревно не подвергается трению.

Кроме этого к дополнительному оборудованию можно отнести:

- автоматическую линию фасовки древесного угля. Она выполняет задачу автоматизации и окончания процедуры изготовления древесного угля. Линия включает приемный бункер с сеткой, предотвращающей попадание головней, вибролоток, ковшовый транспортер и накопительный бункер с датчиком объема. Древесный уголь, постепенно продвигаясь по узлам линии фасовки, приобретает конечный внешний вид

- дозатор весовой. Этот аппарата в автоматическом режиме осуществляет распределение заданной массы крупнокусковых углей в мешки. Он дает возможность фасовать древесный уголь в виде конечного продукта

- сепаратор выполняет роль распределителя угольной продукции по заданным габаритам для разных нужд и ценовых категорий.

Стоит отметить, что оснащение, которое предназначено для изготовления древесного угля, не содержит вентиляторов и нагнетателей газа, вследствие чего наблюдается существенная экономия электроэнергии. Себестоимость изготовления уменьшается, а прибыль растет.

Качественно произведенный древесный уголь имеет структуру древесины, различимы годовые кольца на торце бруска. Если постучать по древесному углю получается звонкий звук. Он черного блестящего цвета, должен иметь минимальное число трещин. Наилучший уголь получается из березы и дуба, потому что имеет наиболее длительный период горения и стабильный жар.

Особенности конструкции углевыжигательных печей — Котлы и отопление

Углевыжигательные печи, разделяемые на установки непрерывного и периодического действия, служат для получения полезного и многофункционального материала – древесного угля.

Для каких целей используют древесный уголь

Весь уголь, используемый человеком, по своей сути является древесным. Однако тот, который пролежал в земле миллионы лет, принято называть каменным.

Рассмотрим, для чего же сегодня необходим материал, получаемый из древесины различных пород в углевыжигательных ямах или печах:

- Основная функция – топливная. Для любителей загородного отдыха – это, прежде всего, шашлыки. Для кузнецов-кустарей – оптимальный энергоноситель, с помощью которого можно создавать среду, требуемую в горне.

- Это естественный адсорбент, применяемый в фильтрах для воды.

- В качестве компонента при производстве лекарственных препаратов.

- В роли ингредиента в производстве дымного пороха. В этом случае используется уголь, полученный из древесины при низких температурах.

Виды углевыжигательных печей

Этот вид теплогенераторов представлен мобильными и стационарными установками.

- Передвижные печи используются на лесозаготовках и в местах временной переработки древесины. Для снижения доли транспортной составляющей в стоимости производства готового продукта такие установки помещают непосредственно в места деревопереработки. Полученные древесные отходы служат для углевыжигательных печей и сырьём, и топливом одновременно.

- Стационарные агрегаты имеют значительные габариты. В роли топлива для них используются различные типы энергоносителей в зависимости от экономической целесообразности. Такие печи располагаются возле крупных деревообрабатывающих производств и позволяют с пользой избавляться от отходов.

Оборудование может иметь различную конструкцию, выбор которой зависит от подхода к процессу углежжения:

- Установки частного использования или для малого бизнеса предназначены только для получения угля.

- В промышленных агрегатах непрерывного действия, наряду с основным продуктом, можно получать жижку – сырой древесный уксус – и производить тепловую энергию, используемую для различных нужд.

По длительности работы установки для углежжения делятся на следующие типы:

- В аппаратах периодического действия каждая партия древесины проходит цикл от загрузки до окончания процесса в одной камере. В таких печах технологическая операция повторяется через определённый интервал времени – сырьё загружается, древесина переугливается, готовый продукт остывает и выгружается.

- К установкам непрерывного действия относят аппараты со сменными контейнерами или ретортами. Требуемая температура между закладками топлива в данном случае поддерживается теплом пиролизных процессов, протекающих в предыдущих партиях загруженной древесины. Образующиеся в результате пиролиза парогазы от контейнера или реторты отводятся к топке печи.

- Существуют и аппараты смешанного действия. В них закладка сырья и выгрузка готового продукта могут производиться периодически. А сама установка имеет возможность постоянно работать с отбором парогазов. Для этого определённая партия сырья находится в процессе пиролиза.

Внимание! Основным материалом, из которого изготавливают пиролизные контейнеры и реторты, является металл. Для стенок печи используют металл или кирпич с обязательной теплоизоляцией во избежание потерь тепла.

Углевыжигательная печь своими руками

Для получения древесного угля в личных целях можно самостоятельно изготовить печь простейшей конструкции. Для этого понадобится бочка объёмом 200 л.

Этапы изготовления:

- Роют котлован такого размера, чтобы после погружения в него бочки между её стенками и стенками ямы оставался просвет шириной в кирпич.

- На бочке возле крышки изготавливают отверстие диаметром примерно 100 мм.

- Бочку укладывают в котлован вниз отверстием.

- Просветы между бочкой и стенками ямы закладывают кирпичами, верх бочки утепляют минеральной ватой.

При желании эту конструкцию можно модернизировать, и по чертежам изготовить более экологичную и эффективную углевыжигающую печь, к тому же, позволяющую получить более качественный готовый продукт.

Для реализации такого проекта понадобятся две бочки объёмом 200 и 100 л. В меньший резервуар, вставленный в бочку большей ёмкости, загружают дрова и закрывают его крышкой. Пространство между стенками сосудов засыпают горючими материалами – щепками, опилками, соломой – и поджигают их. После полного загорания топлива большую бочку закрывают крышкой с вставленной трубой.

Внимание! С целью обеспечения безопасности агрегат укладывают на теплоизоляционную платформу или зарывают в землю.

Время службы таких самоделок не очень длительное и находится в прямой зависимости от качества используемых бочек.

Углевыжигательная печь УП «Непрерывная»

Углевыжигательная печь УП «Непрерывная»

Производство древесного угля при помощи углевыжигательной печи УП «Непрерывная»Скачать описание углевыжигательной печи УП «Непрерывная» (pdf)

Углевыжигательная печь предназначена для непрерывного производства древесного угля из твердолиственных и мягких пород древесины.

- Производственная мощность установки по древесному углю – 6000 и 12000 т/год.

- Выход древесного угля при использовании твердолиственных пород древесины – не менее 170 кг/ м3.

В состав установки углежжения входят:

- вертикальная печь шахтного типа;

- вертикальная спаренная сушилка древесины;

- котел-утилизатор, топка для сжигания продуктов пиролиза;

- * прочее оборудование согласно предварительно-согласованной спецификации.

В установке применены следующие технологические решения:

- Обеспечение технологического процесса собственным теплом обеспечивается за счет полного сжигания продуктов пиролиза древесины в топке большого размера. Образующиеся при этом дымовые газы обладают энтальпией, достаточной для осуществления предварительной сушки древесины, проведения процесса пиролиза древесины и прокалки древесного угля, а также для выработки насыщенного пара и производства горячей воды для технологических и бытовых потребностей.

- Это же решение обеспечивает утилизацию жидкой фазы, образующейся при пиролизе древесины, устраняя тем самым существенную экологическую проблему попадания кислотных остатков в почву и сточные воды.

- Повышенный выход древесного угля достигается за счет автоматического контроля температурного режима пиролиза древесины и строгого контроля содержания кислорода в теплоносителе и охлаждающих газах.

- Утилизация избыточного тепла и производство насыщенного пара осуществляется за счет установки котла утилизатора.

Технико-экономические показатели

№ | Наименование показателя | Значение |

1. | Производительность по готовой продукции, т/час | 0,435 / 0,7 / 1,4 |

2. | Расход древесины на 1 т древесного угля, м3 | 6,3 |

3. | Расход технологической воды на 1 т готовой продукции, тыс. м3 | 0,06 |

Краткое описание технологии

Исходным сырьем для производства древесного угля является древесина в виде поленьев и чурок длиной до 300 мм с условным диаметром 30 – 120 мм. В древесине не должно быть гнили, трухлявости, разветвлений и пустот.

Возможна переработка древесины худшего качества при снижении выхода годного и увеличении выхода мелкой фракции.

В зависимости от установленного технологического режима возможно производство древесного угля, отвечающего всем существующим стандартам EN 1860, DIN 51749-Н, AFNOR и др. – гастрономический древесный уголь, который обладает следующим химическим составом:

- Содержание твердого углерода Cfix 78 – 88%

- Содержание летучих веществ 12 – 16%

- Содержание влаги < 6%

- Содержание золы < 4%

Товарной продукцией считаются фракции 20 – 60 мм и свыше 60 мм.

Древесина в виде чурок длиной до 300 мм подается в промежуточный бункер 9, откуда скиповым подъемником загружается в вертикальную прямоточную спаренную сушилку древесины 21 и 22 через приемно-распределительный бункер и герметичные загрузочные камеры.

Сушилка древесины работает по прямоточному принципу за счет подачи теплоносителя и древесины в верхнюю часть. Максимальная температура теплоносителя устанавливается на уровне 230 °С за счет разбавления его необходимым количеством рециркулирующего газа (или воздуха).

Подсушенная древесина выгружается из нижней части сушилки питателем через герметичную разгрузочную камеру в загрузочный скип реторты, который подает древесину в загрузочную камеру реторты, снабженную двойным герметичным затвором. Из загрузочной камеры древесина попадает в вертикальную непрерывно действующую реторту 1.

Древесина непрерывно опускается вниз навстречу поднимающемуся вверх теплоносителю, за счет которого и осуществляется процесс пиролиза и обугливания древесины с образованием древесного угля.

Технологическая схема производства

Теплоноситель подводится в среднюю часть реторты высокотемпературной газодувкой с температурой 500 — 600 °С в зависимости от вида производимого угля и отводится из верхней части реторты вместе с продуктами пиролиза при температуре около 150 °С. Образовавшийся древесный уголь, непрерывно двигаясь вниз, проходит зону ввода теплоносителя и попадает в зону охлаждения, расположенную в нижней части реторты и образованную за счет вдувания в нижнюю часть реторты холодных дымовых газов с температурой 30-40 °С. Охлаждающий газ отводится из средней части реторты (ниже зоны ввода теплоносителя) с температурой около 350 °С.

Охлажденный древесный уголь с помощью разгрузочной камеры, оборудованной двойным герметичным затвором, выгружается из реторты и транспортером загружается в промежуточные бункера для древесного угля.

Перед загрузкой в бункера осуществляют отсев древесно-угольной мелочи. Отсев древесного угля тоже применяют в различных отраслях.

Отработанный теплоноситель вместе с газообразными продуктами пиролиза древесины (горючие газы, смолы, органические кислоты и водяной пар) отводится из верхней части реторты в топку парогазов 3. В топку кроме парогазов нагнетается воздух вентилятором. Количество подаваемого воздуха автоматически регулируется задвижкой в зависимости от содержания кислорода в продуктах горения. Для обеспечения полноты сжигания содержащихся в парогазах горючих продуктов топка имеет увеличенный объем – 50 м3. Максимальная температура в топке – 1300 °С. Образовавшиеся в топке продукты сгорания разделяются на три потока. Первый поток направляется в котел-утилизатор 4 для производства технологического пара и первичного охлаждения продуктов сгорания до температуры 200 – 250 °С. Второй – в камеру смешения 6 для приготовления теплоносителя в реторту и третий – в камеру смешения 5 для приготовления теплоносителя в сушилку древесины.

Отходящие из котла-утилизатора отработанные газы вытягиваются вентилятором и разделяются на два потока, которые подаются в камеры смешения сушилки и реторты для получения необходимой температуры теплоносителей. Соотношение между потоками регулируется заслонками.

Теплоноситель в реторту и охлаждающий газ образуют замкнутые контуры, а отработанный теплоноситель из сушилки древесины отводится в атмосферу через дымовую трубу.

Для пуска реторты в топке предусмотрена газовая горелка для получения теплоносителя в пусковой период продолжительностью около суток. В случае отсутствия на площадке природного газа возможно использование горелки на жидком топливе.

Древесный уголь: как сделать в домашних условиях и схема бизнеса

Древесный уголь является естественным биотопливом, которое можно использовать в разных сферах деятельности. В чём же преимущества древесного угля?

- не содержит фосфора и серы;

- не оказывает негативного воздействия на атмосферу;

- имеет большую теплотворную способность;

- сгорает полностью;

- является возобновляемым ресурсом.

Тем, кто уже сталкивался с необходимостью приобретения древесного угля, известно, что стоит этот вид топлива весьма недёшево. Поэтому в целях минимизации затрат можно изготовить древесный уголь своими руками. При изготовлении древесного угля могут быть использованы как твёрдые породы древесины (бук, дуб, береза и т.п.), так и мягкие (осина, ольха, тополь и др.). От исходного сырья зависит и качество топлива: из твердых сортов получаею уголь марки А, из мягких – марки Б.

Как сделать древесный уголь в яме

Этот способ использовали наши предки. Так что самому изготовить уголь будет просто. Для начала необходимо выкопать небольшую яму. Яму делают в виде цилиндра, следя за вертикальностью стенок. При диаметре в 75-80см и глубине 50см получают примерно два мешка угля.

Дно ямы нужно утрамбовать (можно ногами) чтобы грунт не перемешивался с готовым продуктом. Затем в яме разводят костер (используйте мелкие ветки, сухую бересту и т.п., но никакой «химии»). Постепенно добавляйте в огонь сухие тонкие ветки или дрова, нужно чтобы все дно было покрыто горящими дровами. Когда костёр хорошо разгорится, приступаем непосредственно к выжигу древесного угля: добавляем подготовленные дрова.

Делаем древесный уголь самостоятельно в ямеВажно! Дрова для древесного угля должны быть без коры. Она сильно дымит, а уголь из нее низкого качества. Чтобы было удобнее пользоваться топливом, можно нарезать дрова на «порционные» куски. Размеры подбирайте самостоятельно, но более 30см использовать нежелательно.

Постепенно, по мере прогорания одних дров, сверху укладываем свежие, периодически шевеля их длинным шестом – дрова должны лежать плотно. И так до тех пор, пока яма не заполнится доверху. Как долго длится выжиг, зависит и от размеров дров, и от их плотности (древесина твердых сортов прогорает дольше, но уголь получается лучшего качества), и от влажности воздуха. Чтобы заполнить яму указанного размера уходит не менее 3-х часов.

Заполненную яму нужно накрыть зеленой травой или листьями, сверху присыпать слоем земли и хорошенько утрамбовать. В этих условиях изготовленный древесный уголь будет остывать около двух суток, после чего нужно его просеять и расфасовать. После всех этих процедур уголь полностью готов к использованию.

В этом видео наглядно продемонстрирована эта технология, доставшаяся нам от предков, но пережигают здесь большие куски. Времени на это уходит больше. Дымят дрова сильно из-за того, что кора не очищена. Попробуйте повторить процесс, но без коры и сравните.

Как сделать древесный уголь в бочке

Еще один способ самостоятельного изготовления древесного угля. Вам понадобится толстостенная металлическая бочка. Размер подбираете в зависимости от количества угля, который хотите сделать за один заход (если бочка большая, понадобится много времени чтобы ее заполнить). Емкости из-под химии ни при каких условиях использовать нельзя, если в емкости хранились нефтепродукты, ее нужно выжечь и использовать только чистую.

Выжигать древесный уголь можно в железной бочкеЕсть два способа изготовления угля в бочке. В первом внутри нее разводится огонь и тогда сам процесс ничем не отличается от получения угля в яме. Только если используете большую емкость (100-200 литров) чтобы уложенные сверху дрова не «задавили» огонь, на дно ставите стоя шесть кирпичей (желательно огнеупорных). Между ними разводите костер, аккуратно подгружаете дрова до тех пор, пока угли почти не покроют кирпичи. Потом на кирпичи ставите решетку и уже следующие партии поленьев закладываете на нее. Эту древесину укладываете рядами плотно. Заполнив бочку доверху, ждете, пока на поверхности не появятся языки пламени, после чего накрываете листом железа, оставив небольшую щель. Для ускорения процесса в проделанное в нижней части отверстие можно подавать воздух, например, из пылесоса, но вполне можно обойтись и без этого. Дрова горят, а вы следите за цветом дыма. Как только он станет сизым, бочку нужно закрыть герметично и оставить в таком состоянии до полного остывания. После чего снять крышку и вынуть готовые угли.

Во втором варианте бочку, наполненную доверху плотно уложенной древесиной, накрываем негорючей крышкой. Закрывать нужно почти герметично. Отверстия должны быть (для выхода газов), но небольшие, так как температуру внутри нужно довести до 350оС. Ставим бочку на платформу, изолированную от земли. В простейшем варианте это несколько кирпичей, уложенных на лист металла. Между этих кирпичей разводим костер, на котором «греем» бочку. Через какое-то время начинается процесс окисления дров (горение) и начинает выходить газ. После того как выход газов прекратился, еще некоторое время оставляете емкость на костре (чтобы можно было ориентироваться, скажем, что на то чтобы пережечь 20-литровую емкость с дровами в уголь может понадобиться 2-2,5 часа). После чего снимаем бочку с огня и заделываем имеющиеся в крышке отверстия. Оставляем до полного остывания. Открыв бочку, имеем некоторое количество древесного угля, который вы сделали своими руками. Приятно…

Эти методики – не единственные способы изготовления древесного угля в домашних условиях, но они не требуют больших затрат. Их недостаток – сложность отслеживания процесса: если в открытой яме или бочке еще как-то можно ориентироваться по виду дров, то в закрытой бочке недоступны и такие «средства» контроля. Надеяться приходится только на опыт. После нескольких самостоятельно изготовленных партий вы научитесь жечь уголь качественно, не допуская недожога или, наоборот, перегорания сырья (поначалу бывает почти у всех).

Простой способ сделать древесный уголь самому

Если у вас есть печь на дровах, вам никакие специальные устройства не нужны: во-первых, можно выбирать прогоревшие, но не развалившиеся угли красного цвета и опускать их в емкость с хорошо пригнанной крышкой. Желательно чтобы это была большая керамическая бадья, но можно приспособить и ведро или небольших размеров бочку. Помните только, что при использовании металлических емкостей нельзя забывать о пожарной безопасности, да и обжечься можно. Крышка должна быть закрыта до полного остывания угля. После того как все остыло, уголь у вас уже есть.

Простой способ сделать древесный уголь самому: вынуть угли из печи и оставить под плотной крышкой остыватьЧтобы угля было больше, можно после того как закладка дров хорошо разгорятся, закрыть дверцы и поддувала, задвинуть заслонки, дать минут 15 на перегорание, а затем выгрести угли в герметичную емкость. Результат получается более весомый, но и способ более рискованный.

Производство древесного угля как бизнес

Если производство древесного угля вы рассматриваете как бизнес, то ямой и бочкой обойтись не получится: объемы не те, времени уходит много. Придется закупать оборудование для производства древесного угля. Понадобится:

- печь для выжига угля;

- весы, мешки для древесного угля и фасовочное оборудование;

- источник или генератор электроэнергии;

- средства для измельчения дров (бензопилы, устройства для колки дров и т.п.).

Траты немалые, но можно сэкономить на помещении: производство размещается на открытой площадке. На старте обойтись можно одной печью, но для выхода на серьезные мощности нужно рассматривать цепочку печей, так как процесс достаточно длительный: сначала загрузка древесины и ее сушка, затем обжиг, остывание и выгрузка продукции. Более серьезная установка содержит отдельные емкости – реторты, в которые загружается сырье. Реторт может быть несколько: пока в одной древесина сушится, в другой уголь выжигается, третья остывает, следующая разгружается и загружается (подробнее смотрите тут). Такая цепочка предусматривает круглосуточный режим работы.

Самостоятельное изготовления печи для выжига угля выглядит проблематично: даже самые простые конструкции далеко не элементарны, работать придется с толстостенным металлом, сварка должна быть качественной. Для примера вот чертёж печи для древесного угля под названием УВП-5Б, разработанный ЦНИИМЭ.

Более простой выглядит эта разработка ЦНИИМЭ. Их переносная углевыжигательная печь отличается лаконичностью и неплохой производительностью, но для этого требуется соблюдение всех пропорций.

Чертеж печи для древесного угля ЦНИИМЭВ общем, как бизнес производство древесного угля — не самый простой вариант, но достаточно перспективный и при правильной организации доходный: спрос стабильно растет, цены на хорошее топливо высокие. Причем даже отходы и не кондиционную продукцию (крошку и мелкий уголь) можно перерабатывать в топливные брикеты.

Выводы. Простейшие способы сделать древесный уголь в домашних условиях общедоступны: требуются по большому счету сухие дрова (даже нетолстые ветки и сухостой подойдет), небольшой участок земли и/или металлическая бочка с крышкой. Если же рассматривать производство древесного угля как бизнес, то предстоят немалые затраты. Но изготавливать древесный уголь можно из любых пород древесины, даже из отходов деревообрабатывающей промышленности: обрезков и некондиционных остатков. Пустить в ход можно даже опилки, сформовав предварительно пелеты. Некоторая часть продукции, выходящей из печи, не соответствует стандартам, но и отсев древесного угля можно превращать в хорошее топливо при помощи технологии брикетирования. В общем, несмотря на трудности, это достаточно перспективный вид деятельности.

Производство древесного угля

Бизнес на производстве древесного угля. Технология и оборудование для производства древесного угля.

Производство древесного угля – быстро окупаемый бизнес на древесных отходах. Чтобы организовать небольшое производство, не нужны значительные капиталовложения. Бизнес на угле выгоден в первую очередь при доступности сырья — отходов древесины. Оптовая стоимость одной тонны древесного угля составляет 500 – 900$.

.Древесный уголь это экологически чистое топливо, при горении он не выделяет вредных веществ, обладает высокой теплоотдачей и практически не дымит.

Существует несколько видов древесного угля, которые можно получить из определённой древесины:

- Чёрный – из мягких пород тополь, липа, ольха, осина, ива.

- Красный – из хвойных пород сосна, ель.

- Белый – из твёрдых пород берёза, дуб, граб, вяз.

Наиболее качественный и дорогой уголь можно получить из твёрдых пород дерева.

Оборудование для производства древесного угля.

Для организации производства древесного угля понадобится следующее оборудование.

Пиролизная бездымная печь.

Ещё сравнительно недавно для производства древесного угля использовались печи открытого типа, которые имели низкий процент выхода угля и к тому же наносили вред, окружающей среде выбрасывая газы в атмосферу. В настоящий момент на производствах используются печи закрытого типа (пиролизные) которые позволяют получить практически вдвое больше угля, чем в печах открытого типа и не загрязняют окружающую среду.

При выборе печи нужно в первую очередь ориентироваться на производительность, ремонтопригодность и цену.

Также для распиливания древесины понадобятся бензопилы и топор колун, чтобы колоть крупные поленья.

Сепаратор для разделения углей на фракции.

Весы и мешкозашивочная машина для фасовки.

Технология производства древесного угля.

Для производства древесного угля применяется технология пиролиза – обжиг древесины в ёмкости без доступа кислорода при температуре до 500 °С. При пиролизе газы, которые выделяются при горении остаются в камере и тем самым поддерживают процесс горения, парогазы выводятся через патрубок в конденсаторе, жидкость отделяется от газа.

Процесс происходит в реторте (замкнутый сосуд) в котором древесина разлагается без доступа воздуха под воздействием нагрева.

Древесину загружают в реторту, печь растапливают и нагревают реторту, температуру контролируют с помощью пирометра.

Сначала реторту нагревают до температуры 150 °С, из древесины выделяется влага и происходит процесс сушки древесины.

Далее температуру поднимают до 300 — 350 °С, начинается процесс пиролиза, выделяется газ, реакционное тепло, древесина обугливается образуется уголь.

Теперь уголь нужно отделить от смол и неконденсируемых газов, для этого температуру в установке поднимают до 500 °С, процесс называется прокалкой.

Процесс останавливают и печь охлаждают.

Когда уголь остывает, его вынимают из печи, просеивают на сепараторе и упаковывают.

Бизнес на производстве древесного угля.

Производство нужно располагать на загородных территориях, лучшим вариантом будет участок на окраине посёлка. Следует помнить, что санитарная зона производства с пиролизными печами должна составлять не менее 100 метров, это минимальное расстояние к жилым постройкам.

Для печей не требуется помещение, их размещают на открытой площадке, но для хранения угля потребуется крытое сухое помещение.

Что касается прибыли, то она напрямую зависит от стоимости закупки древесина и её типа. Сами по себе отходы древесины стоят достаточно дёшево, но транспортировка, погрузка, доставка, могут значительно увеличить себестоимость сырья. Поэтому рентабельней организовывать производство древесного угля непосредственно возле лесопилок.

Если использовать древесину мягких сортов, то выход 1 тонны угля получается с 11 м ³ древесины. При использовании твёрдых пород 7 м³ на 1 тонну угля. Оптовая цена древесного угля в зависимости от типа использованной при производстве древесины может составлять 500 – 900$ за тонну.

Поделитесь этой идеей бизнеса в соц. сетях

оборудование для производства древесного угля

Установки углевыжигательные для производства древесного угля.

(печи) от компании ООО «ТехДревИнжиниринг».

На нашем сайте Вы найдёте подробное описание, технические характеристики установок нашего производства, а так же стоимость и цены на дополнительное оборудование для повышения производительности и снижения трудозатрат. Купить наше оборудование могут заказчики со всех регионов России и стран Ближнего и Дальнего зарубежья.

Установки для производства древесного угля

Установки нашего производства можно разделить на три класса по производительности и типу применяемых конструкционных решений.

К малому классу относится Урал-15 производительностью до 20 тонн древесного угля в месяц.месяц. Особенностью установки является небольшая стоимость, мобильность, экологическая чистота технологии, высокое качество получаемой продукции. Возможность эксплуатации без грузоподъемного оборудования.

установка для изготовления древесного угля, углевыжигательная печь, оборудование для производства

К среднему классу, производительностью от 20 до 80 тонн в месяц, относятся МПРУ (модульные пиролизно-ретортные установки выемного типа) такие как: МПРУ-21, МПРУ-21В, МПРУ-22М, МПРУ-22МВ, МПРУ-30, МПРУ-30С.

На сегодня это наиболее распространенные в РФ и ближнем зарубежья установки. Их количество, построенных только нашей компанией более 130 шт в 30 регионах РФ, более чем на 70 производственных площадках. Они просты в обслуживании, обеспечивают высокую производительность и высокое качество продукции, удовлетворяющее требования всех промышленных потребителей.

Проблематику использования грузоподъемных механизмов приизготовлении древесного угля

Вот уже много лет, начиная с запуска первой ретортной установки, ведутся дискуссии о том, что лучше – использование грузоподъемных или не использовать, а если использовать, то какие. Или использовать другие грузоподъемные в виде различных кар, погрузчиков, транспортеров или других механизмов.

Конечно, в первую очередь заказчиков, эксплуатантов, интересует цена вопроса…. Читать полностью

И большие, стационарные углевыжигательные установки производительностью до 300 тонн древесного угля в месяц, серии БУРАН (непрерывная, без ретортная, с дожиганием пиролизных газов) : БУРАН-80, БУРАН-120, БУРАН-150, БУРАН-300

буран-80

буран-120

буран-150

буран-300

Главным отличием этих установок является отсутствие необходимости использования в процессе работы грузоподъемных механизмов. Установки оснащены не выемными ретортами, изготовленные из жаропрочной стали. По сравнению с другими установками их применение позволяет существенно, почти в 2 раза) снизить капитальные затраты на организацию производства.

На всё оборудование дается годовая гарантия. Осуществляется гарантийное и пост гарантийное обслуживание. Всё оборудование спроектировано и изготовлено на нашем предприятии и допускает срок эксплуатации до 10 лет.

Историческая добыча древесного угля в США и истощение лесов: развитие производственных параметров

Достижения в исторических исследованиях

Том 3 №2 (2014), идентификатор статьи: 44438,11 страниц DOI: 10.4236 / ahs.2014.32010

Историческое производство древесного угля в США и истощение лесов: развитие производственных параметров

Thomas J. Straka

Школа сельского хозяйства, лесов и окружающей среды, Университет Клемсона, Клемсон, Южная Каролина, США

Электронная почта : tstraka @ clemson.edu

Авторские права © 2014, автор и Scientific Research Publishing Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Поступила 14 сентября 2013 г .; пересмотрена 18 октября 2013 г .; принято 1 ноября 2013 г.

РЕЗЮМЕ

Древесный уголь был предпочтительным топливом в начале девятнадцатого века для производства чугуна и плавки других металлов в Соединенных Штатах.Промышленность включала в себя вырубку леса, и целые лесные массивы были истощены. В литературе проблема несколько раздувается. В то время как уничтожение лесов, как правило, было довольно полным рядом с плавильными заводами и печами, в основном оно было локализовано рядом с потребностями в топливе. Многие авторы пытаются приравнять производство печей к истощению лесных площадей как к одной из мер разрушения окружающей среды.Это не так просто, как кажется. Математика кажется простой и использует несколько основных соотношений: производительность печи или бушели древесного угля, необходимые для производства тонны продукции; урожай древесного угля или бушели древесного угля, произведенного из древесного шнура, и урожайность леса, или кубические метры с гектара. Разные печи, угольные шахты и леса имеют разную урожайность. Производственные параметры имеют решающее значение для оценки производительности и затрат.Эти параметры обсуждаются с точки зрения проблем оценки и средних ожидаемых значений. Эта ценная информация сделает более надежной оценку использования лесных площадей для производства древесного угля.

Ключевые слова: Угольная промышленность; Истощение лесов; Производство древесного угля; Железные плантации

1.Введение

Древесный уголь был предпочтительным топливом в начале девятнадцатого века для производства и плавки чугуна в Соединенных Штатах. До 1830-х годов все железо в Соединенных Штатах производилось с использованием древесного угля в качестве топлива. После Гражданской войны производство угля и коксующегося железа стало значительным, но абсолютное производство древесного угля увеличивалось до 1890 года и оставалось значительным до окончания Первой мировой войны.Последняя угольная доменная печь прекратила работу в 1945 г. (Шалленберг, 1975: стр. 341-342). Производство раннего железа было восточно-американским предприятием; в 1859 году, например, за незначительным исключением небольших предприятий в Миссури, вся деятельность по производству железа была сосредоточена к востоку от реки Миссисипи (Shallenberg & Auld, 1977: p. 447).

Конечно, в то же время работало много плавильных заводов, которые перерабатывали не железо, а другие руды.Например, производство серебра, золота и свинца на американском Западе подвергалось периодам подъема и спада. Фелл (2009: стр. Xv) отметил: «Что привело к заселению и переселению американского Запада в конце девятнадцатого и начале двадцатого веков, так это промышленная революция, как прямо, так и косвенно, и горнодобывающая промышленность в регионе составляла неотъемлемую часть это развитие.«Американский Запад был огромной минеральной империей, и технология превращения руды из земли в ценный товар (металл) была в плавильных заводах, и они были разбросаны по всему Западу (Raymond, 1873b; Rohe, 1986). Как и в восточной части Соединенных Штатов, западные металлургические заводы потребляли огромное количество древесного угля в качестве предпочтительного топлива (Brockett, 1882; Raymond, 1872).

Производство древесного угля связано с обширными рубками леса на обширных лесных территориях (Бининг, 1973: с.61; Гордон, 1996: с. 40-44). Целые леса были вырублены и вырублены до последнего куска дерева (Jacob, 1999: с. 186; Kirby, 1998: с. 13-15). В то время как уничтожение лесов, как правило, было довольно полным рядом с плавильными заводами и печами, оно, как правило, было локализовано вблизи потребности в топливе (Hammersley, 1973; Straka & Ramer, 2010; Walker, 2000: стр.238-240). Некоторые авторы описали почти полное разрушение на территориях шириной до 25 миль от плавильного завода, но в основном это были редколесные западные районы, такие как Большой бассейн (Straka & Wynn, 2008).

Сколько на самом деле лесных угодий потребовалось для обеспечения топливом угольной печи или плавильного завода? Литература различается по этой оценке.Единицами измерения в отрасли были шнуры для дерева, бушели для древесного угля и акры для земли. Бушель равен 0,035 кубических метров; шнур 3,625 м.куб .; а акр составляет 0,405 га. Здесь для описания параметров используются английские единицы, поскольку обширные цитаты и взаимодействия между отношениями требуют последовательного использования измерений. Весь цитируемый материал дан в английских единицах.

Можно было бы ожидать, что оценки эффективности использования топлива, эффективности производства древесного угля и урожайности лесных угодий будут разными. Во-первых, у печей и плавильных заводов была совершенно разная эффективность. Методы строительства, спецификации и технологии менялись в зависимости от региона и времени (Shallenberg & Ault, 1977; Temin, 1964: стр. 62-76). Точно так же эффективность угольщика (производителя древесного угля) варьировалась (Reno, 1996: стр.114-118). Некоторым платили больше за бушель из-за лучшего качества (Straka & Wynn, 2010b). Опытные угольщики также давали более высокие урожаи (Kemper, 1940). Другие факторы, такие как качество и порода древесины, повлияли на выход древесного угля (Young & Budy, 1979). Много древесного угля производилось в печах, и сами печи различались по строительному материалу, дизайну, размеру и технологии.В небольшом регионе, таком как Центральная Невада, например, печи были построены из кирпича, камня и самана (Straka & Wynn, 2009, 2010a; Wynn & Straka, 2006-2007, 2009).

Shallenberg & Ault (1977: стр. 452) подсчитал, что максимальная производительность при добыче древесного угля в шахтах составляла 35–38 бушелей на один сожженный шнур.Незадолго до гражданской войны начали использовать печи для обжига древесного угля, и их популярность возросла после войны. Максимальная производительность угольной печи составляла 45-50 бушелей (Shallenberg & Ault, 1977: стр. 453). Shallenberg & Auld, 1977: pp. 454-456) подсчитали, что в среднем лесные угодья довоенной плантации железа давали 30 шнуров древесины на акр, каждый шнур давал 40 бушелей древесного угля, а каждая тонна чугуна требовала 180 бушелей древесного угля в печи.Среднегодовая производительность печи составила 1000 тонн чугуна. Таким образом, для средней печи на плантациях железа потребуется топливо со 150 акров леса в год. По другой оценке, урожайность древесного угля в Алабаме составляла 30–35 бушелей на корд для производства ям и 60 бушелей на корд для производства обжиговых печей (Armes, 2011: стр. 206).

Лесные массивы, на которых производилась древесина для угольных карьеров и печей, также сильно различались по урожайности по всей стране.Старые насаждения (исходная древесина) могут иметь высокие урожаи древесины, но повторный рост может занять столетие, чтобы повторить эти урожаи. Западные насаждения, как правило, представляют собой сосну и можжевельник. Урожайность на этих насаждениях может составлять 10 шнуров на акр (Lanner, 1981: стр. 117-130; Straka, 2006), а у восточно-лиственных насаждений может приходиться 30 шнуров на акр (Gordon, 1996: стр.27-54; Роландо, 1991: с. 16; Страка и Рамер, 2009; Young & Svejcar, 1999).

Все эти показатели продуктивности в сумме дают показатель истощения лесов. Сколько акров в год требовалось для оснащения средней печи или плавильного цеха? Поскольку производительность и размеры печей различались, оценки различались. Кроме того, существует временной аспект оценки производительности печи, поскольку она увеличивается с течением времени.Количество акров, необходимых для производства тонны чугуна, со временем резко сократилось из-за повышения эффективности печи (Williams, 2005: стр. 165-166). С 1750 по 1800 год доиндустриальные печи для производства древесного угля производили в среднем 100-400 тонн чугуна в год, а на тонну чугуна требовалось 200-400 бушелей древесного угля в качестве топлива (50 акров леса для производства древесного угля).К 1850 году годовая производительность печи составляла в среднем 725 — 1000 тонн в год, а количество древесного угля, необходимого для производства одной тонны чугуна, уменьшилось до 150 — 250 бушелей (150 акров леса для производства древесного угля). К 1900 году производительность печи достигла 20 000 тонн в год, и на каждую тонну требовалось всего 80-100 бушелей древесного угля (1400 акров для производства древесного угля) (Whitney, 1994).

Можно найти множество описаний опустошения лесов, вызванного угольной промышленностью (Muntz, 1960: с. 322; Straka, 2006; Williams, 2005). Хотя локальное опустошение лесов, безусловно, происходило, многие печи практиковали консервацию, восстановление и управление заготавливаемыми лесными угодьями (MacCleery, 1992; Williams, 1982).На западе Соединенных Штатов естественное возобновление было инструментом, и, по сути, прошло целое столетие, прежде чем сосновый насаждение пиньон было полностью восстановлено после урожая (Williams, 1987). Многие факторы повлияли на уровни опустошения лесов в результате угольной промышленности, и они являются предметом следующего обсуждения.

2.Основы древесного угля

Древесный уголь — это твердый остаток, образующийся при «сжигании» древесины в замкнутом пространстве с ограниченным воздухом при высокой температуре (300˚C или 572˚F). Нормальный процесс горения допускает неограниченное количество воздуха (кислорода), и древесина сгорает до небольшого остатка золы. В процессе карбонизации или пиролизации древесина вместо этого химически разлагается на древесный уголь (Тул, Лейн, Арбогаст, Смит, Питер, Локк, Беглингер и Эриксон, 1961).Древесный уголь всегда был предпочтительным источником тепла для плавки. Древесный уголь горит намного горячее, чем древесина (вдвое теплее, чем выдержанная древесина), и более равномерно и стабильно, чем древесина. Карбонизация удаляет влагу и примеси, оставляя низкое содержание золы и небольшое количество микроэлементов, таких как сера и фосфор, что означает получение «чистого» тепла, которое улучшает качество и пластичность продукции плавильного завода.Его тепло достаточно интенсивно, чтобы восстановить оксид железа в чугун (от 2600 до 3000 ° F) (Williams, 2005). Кроме того, древесный уголь намного легче транспортировать и хранить, поскольку он составляет одну треть его веса и половину его объема. Горелки на древесном угле производили идеальное топливо для процесса плавки (Биркинбин, 1883). Поскольку древесина заготавливалась рядом с плавильными заводами, проблемы с поставками и транспортировкой вызвали рост цен (Gordon, 1996).Таким образом, древесный уголь развивался как отдельная отрасль, со своими собственными проблемами, такими как затраты на рабочую силу, поставку сырья и переговоры с возницами.

Раймонд (1873a: стр. 174 442) в своем федеральном отчете о добыче полезных ископаемых в районе Большого бассейна подчеркнул важность древесного угля как «единственного топлива, используемого в настоящее время свинцовыми заводами Большого бассейна», и что « Во всех плавильных операциях вопрос о топливе имеет жизненно важное значение, поскольку стоимость одного только древесного угля, потребляемого на предприятиях компании, является самой крупной статьей расходов, понесенных при производстве металла ».Он заметил, что стоимость топлива продолжает расти по мере того, как запасы древесины истощаются.

Существовало два основных метода производства древесного угля: шахтное производство и производство в печи. Производительность этих двух методов различалась, но внутренние различия в таких факторах, как используемые породы древесины, погода и навыки угольщика, могли повлиять на эти показатели. Важна была не только производительность, но и качество древесного угля; Древесный уголь высшего качества действительно имел более высокую цену (Murbarger, 1956; O’Neill, 1986).

Каковы характеристики хорошего древесного угля? Чатурведи (1943) определил это так: «Древесный уголь хорошего качества сохраняет текстуру древесины; это угольно-черный цвет с сияющим блеском в свежем сечении. Он звонкий с металлическим кольцом, не давит и не пачкает пальцы. Он плавает в воде, плохо проводит тепло и электричество, горит без пламени ».

Какие факторы влияют на скорость горения или карбонизации? Есть семь основных факторов (Antal & Grønli, 2003).

Во-первых, на качество большое влияние оказывает вид древесины. Плотная древесина (с высоким удельным весом) является лучшим древесным углем (с точки зрения тепловыделения. Более тяжелая древесина требует больше времени для сжигания; иногда лучше всего использовать смесь твердых и мягких пород древесины.Почти все породы древесины можно обугливать для получения древесного угля. Содержание золы будет варьироваться в зависимости от вида, но незначительно. Однако кора имеет очень высокое содержание золы, а древесный уголь из коры имеет тенденцию быть рыхлым. Так что кору нельзя использовать или, по крайней мере, свести к минимуму. Из хвойных пород можно использовать древесный уголь; но, как правило, он будет более мягким и рыхлым, чем изготовленный из твердой древесины.Плотная древесина дает более плотный и рыхлый древесный уголь (Brown, 1919).

Во-вторых, размер древесины является важным фактором карбонизации, включая длину, толщину, регулярность и прямолинейность отдельных заготовок. Большие куски дерева обугливаются медленнее, чем более мелкие, потому что от больших кусков тепло должно передаваться внутрь, а это медленный процесс.Оптимальный размер товарного древесного угля составляет от 25 до 80 мм в поперечнике (Svedelius, 1875).

В-третьих, важно состояние древесины. Гниль, сучки и дефекты — плохой уголь. В-четвертых, влажность древесины, помещенной в приямок (шихта), влияет на карбонизацию. Эта влага должна быть испарена, и это достигается за счет сжигания части заряда, что снижает количество производимого древесного угля.Кроме того, чем выше содержание влаги, тем дольше длится процесс карбонизации, а это увеличивает затраты. Зеленая древесина имеет больший объем, чем выдержанная древесина, поэтому угольная яма будет немного уменьшена по мере испарения воды. Поэтому древесину, используемую в шихте, необходимо правильно высушить на воздухе. Дешевле и эффективнее использовать сушку на воздухе, а не в яме.Поскольку часть древесины сгорает при испарении воды, любой избыток воды в загрузке эффективно снижает урожайность (Baker, 1985).

В-пятых, для разработки карьера важно состояние почвы. Земля должна быть абсолютно сухой, твердой, ровной и без сквозняков. Крупный песок не является хорошей подстилкой для ямы, так как он может пропускать воздух.В-шестых, время года может иметь решающее значение. Обычно древесный уголь делали летом и ранней осенью, после того, как просохла древесина прошлого сезона. В-седьмых, главными факторами являются погодные условия и температура. Ветер и температура влияют на скорость ожога. Угольщик очень внимательно следил за погодой. Больше сквозняков требовалось в дождливую, влажную погоду, в ясные, сухие дни или ветреную погоду (Emrich, 1985; FAO, 1983).

3. Метод производства

Очевидно, что методы производства будут иметь огромное влияние как на качество, так и на количество продукции. Об этом уже вообще говорили. Переход от карьерной добычи, начавшийся после гражданской войны, был в значительной степени обусловлен получением преимуществ в виде повышения качества и количества продукции.Позже процесс перешёл от обжиговых печей к ретортам и другим усовершенствованным процессам, но с точки зрения исторического использования лесов яма и обжиговая печь будут двумя подходящими методами.

Большая часть древесного угля производилась в угольных шахтах, или мейлерах, так как они обладали минимальными затратами на строительство и легкостью передвижения. Угольные шахты и печи по своим эксплуатационным характеристикам практически одинаковы (Straka & Wynn, 2010b).И то, и другое начинается с плоского, ровного и чистого очага. У обоих был дымоход в центре для разжигания огня и тяги. Яма была уложена вертикально, возможно, в три слоя. В печи дерево было уложено горизонтально, также слоями. Оба воспламеняются вверху (или, возможно, внизу), обычно горят вниз и имеют вентиляционные отверстия внизу. Так что по сути они такие же, но для покрытия.Одно отличие состоит в том, что печь можно разжечь у верхней дверцы, а огонь следует по пути растопки к нижней дверце. Один покрыт землей и угольной пылью, а другой имеет постоянное покрытие и два больших отверстия (двери). Оба они представляют собой крытые вентилируемые поленницы, которые подвергаются контролируемому сжиганию (Kemper, 1940).

Угольные ямы в США обычно содержат от 10 до 50 шнуров, в среднем от 25 до 35 шнуров.Обжиговые печи можно разделить на четыре конструкции: квадратные или прямоугольные, вмещающие от 60 до 100 шнуров, круглые, примерно 50 шнуров, конические, вмещающие от 15 до 40 шнуров, и печи в форме пчелиного улья, вмещающие от 20 до 50 шнуров (Birkinbine, 1881: с. 66-67). Они построены из камня, кирпича или комбинации кирпича и камня.