Плотность эпоксидной смолы: технология применения

Плотность эпоксидной смолы и её значение

Содержание

Все мы наверняка помним детскую шутку в которой требовалось сравнить по весу килограмм металла и килограмм ваты. Безусловно, они были равны, хотя по занимаемому объему очень сильно отличаются. Причина здесь кроется в различной плотности — характеристике, показывающей массу той или иной единицы объема веществ.

Вполне логично, что данное свойство присуще, как твердым, так и жидким веществам. Для сложных по формуле — плотность является показателем содержания тех или иных компонентов, а порой и свидетелем качества.

Рассмотрим правильность данного суждения на примере очень популярного в быту и на производстве вещества под названием эпоксидная смола.

Плотность эпоксидной смолы. Формула и определение

Еще из курса физики известно, что плотность является мерой вещества, показывающей его массу в единице объема. Наиболее расходными единицами измерения здесь можно назвать: кг/куб. м, г/куб. см, т/куб. м и так далее.

м, г/куб. см, т/куб. м и так далее.

На практике достаточно привести пример самого популярного вещества на Земле — воды. Ее плотность составляет 1000 кг/куб.м. Или один кубический метр этой жидкости весит одну тонну. Интересно, что один кубометр льда — замороженной этой же воды весит уже 900 кг, что позволяет ему плавать.

Кстати Этому уникальном свойству воды (в твердом состоянии быть легче чем в жидком) наша планета Земля обязана жизнью. В противном случае лед бы не плавал, а занимал практически все дно мирового океана. Из форм жизни в нем существовали бы только небольшой отряд бактерий и то где-нибудь в районе экватора.

Однако, вернемся к эпоксидной смоле. Плотность ее высчитывается по формуле:

ρ=m/V,

где ρ — искомое значение, m — масса вещества, V— его объем.

Вполне логично, что плотность многокомпонентного вещества будет расти при увеличении процентного состояния каждого из его составляющих. Если, конечно те не легче воды.

Если, конечно те не легче воды.

Популярно о популярном

По широте применения эпоксидные смолы сегодня соперничают с самыми распространенными химическими веществами. Такими как:

- Кальцинированная сода;

- Едкий натрий;

- Жидкое стекло и другие.

Плотность эпоксидной смолы

Велико разнообразие видов эпоксидной смолы и внутри своего семейства. Так, по своему предназначению здесь можно выделить:

- Наливные — для выравнивания бетона или в качестве единоличного «борца» за абсолютную горизонталь.

- Низко вязкостные — для декоративного или защитного покрытия металла, дерева или камня. Очень часто дизайнеры отдают свое предпочтение данным эпоксидным смолам при производстве объемных полов.

- Защитные — специальные составы для борьбы с атмосферным и химическим воздействием на изделия из бетона, металла или других материалов. Наряду с защитой данные рецепты положительно влияют на эстетическое восприятие покрытых смолой изделий.

- Модифицированные — главное предназначение данной группы смол — быть в составе клеев, пропиткой для стеклотканей, проявлять себя при аварийных и ремонтных работах в качестве надежного и универсального связующего вещества.

- Специальные — данная группа не велика, но каждый из нее способен решать такие по сложности задачи которые не поддаются ни одному из других промышленных и даже лабораторных соединений.

На заметку Разнообразие эпоксидных смол обязывает тех кто ее приобретает внимательно ознакомиться с областью применения и предназначением того или иного состава.

Все выше названные группы эпоксидных смол тем не менее имеют целый ряд одинаковых или очень сходных качеств и свойств, который можно назвать основными характеристиками:

- Прочность;

- Термостойкость;

- Водонепроницаемость;

- Клеящие свойства;

- Устойчивость к химическим реакциям.

Прочность эпоксидной смолы является одним из главных ее достоинств. Так, раствор с отвердителем, произведенный в точном соответствии с рецептурой, готов соперничать прочностью бетона.

Так, раствор с отвердителем, произведенный в точном соответствии с рецептурой, готов соперничать прочностью бетона.

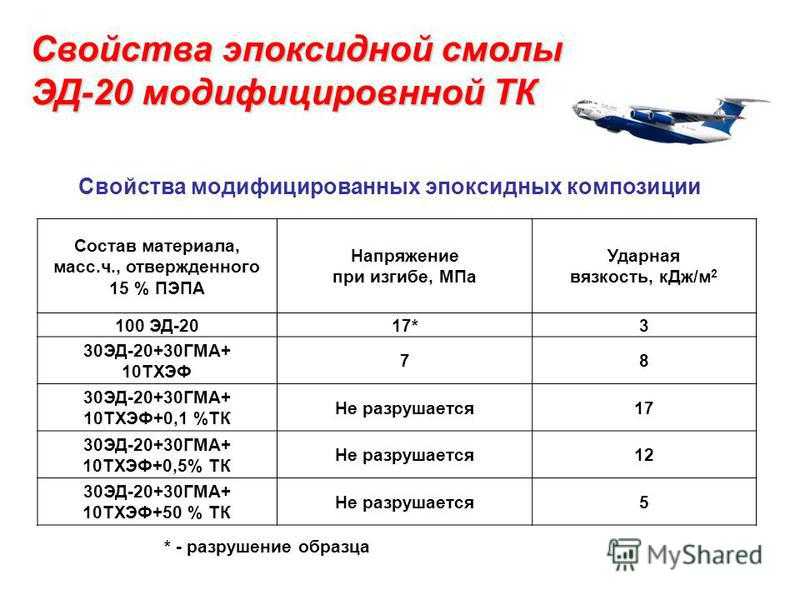

Для наглядности, приведем таблицу несколько значений прочности на примере самой популярной марки ЭД-20

| Эпоксидная смола ЭД-20 | Бетон | Полистирол | Конструкционная сталь | |

| Прочность при растяжении, МПа | 40-90 | 1,15-3,15 | 40 | 380-450 |

| Прочность при изгибе, МПа | 80-140

| 0 | 100 | 380-450 |

| Прочность при сжатии, МПа | 100-200

| 60 | 35-60 | 380-450 |

Способность противостоять высоким температурам — качество одинаково ценное, как в домашнем хозяйстве, так и на производстве. И пусть эпоксидной смоле далеко до статуса огнеупора — 200 градусов по шкале Цельсия — все равно не плохой результат.

Не пропускает смола в застывшем состоянии и воду. Именно на этом ее качестве основано приоритетное ее использование в качестве защиты железобетонных изделий, конструкций и малых форм из дерева и гипса.

Именно на этом ее качестве основано приоритетное ее использование в качестве защиты железобетонных изделий, конструкций и малых форм из дерева и гипса.

Не только от влаги и неблагоприятных метеоусловий защищает эпоксидная смола. Ее уникальная формула позволяет быть вне опасности от большинства химически активных веществ и их растворов. Смола — диэлектрик и поэтому она нашла широкое применение в производстве изоляторов, а также в виде компаундов в электронной и радиотехнической промышленности.

Способность быть универсальным клеем — еще один шаг «эпоксидки» к статусу средства «хоть куда». Стекловолокно, пропитанное этим составом, позволяет строить легкие и прочные корпуса катеров и яхт, создавать элементы парковых аттракционов, деталей машин и оборудования.

В настоящее время ни одно мебельное производство не обходится без использования данного двухкомпонентного клея. Причем это относится, как к производству мебели из натурального дерева, так и из ДСП и МДФ, как из пластика, так и с элементами стекла.

Высокие эстетические качества, податливость при обработке и широта возможностей для дизайнеров — были в свое время подмечены ювелирами и ремесленниками. Наверное, в свойствах «эпоксидки» нужно искать истоки популярности бижутерии.

Широко применение эпоксидного клея и в моделировании, и при реставрационных работах. Редкий уголок домашнего мастера обходится без тюбика данной смолы и отвердителя к ней.

О важности концентрации

Уже с момента своего изобретения данное вещество предусматривалось как состоящее из двух компонентов — непосредственно смолы и отвердителя. Присутствие второго является чрезвычайно важной составляющей работоспособности композиции — речь идет именно о процентном содержании.

Отклонение пропорции — однозначно чревато крахом ожиданий положительного результата. Остановимся на этом поподробнее. Как уже было отмечено, семейство самих эпоксидных смол — достаточно велико. Не меньшим количеством можно назвать и круг ее предназначений. Для каждого из них химический состав основного вещества и количество отвердителя — строго регламентирован.

Для каждого из них химический состав основного вещества и количество отвердителя — строго регламентирован.

В противном случае можно получить плохо застывающую суспензию или чрезвычайно крепкий состав, не терпящий и малейших механических воздействий, как-то удар, изгиб, сжатие или растяжение.

Важно!

Желание ускорить процесс становления смолы ни коим образом не должен быть связан с повышением содержания отвердителя! В крайнем случае можно прибегнуть к повышению температуры в зоне соединения (нагреву зоны взаимодействия).

Отметим, на сегодняшний день существует достаточно большая группа не только смол, но и самих отвердителей. Они отличаются и по цвету, и по физическому состоянии, и по способу вступления в реакцию. Применение того или иного — обязательно заложено в рецептуру или, правильнее сказать, в технологию получения конечного продукта.

В подтверждение данных слов приведем сводную таблицу наиболее широко применимых отвердителей.

| Отвердитель | Внешний вид |

| Малеиновый ангидрид | Бесцветный или белый кристаллический порошок |

| Фталевый ангидрид | Чешуйки и порошок белого, бледно-желтого или бледно-розового цвета |

| Дициандиамид | Белый или светло-серый кристаллический порошок |

| Триэтаноламин | Прозрачная вязкая жидкость от желтого до коричневого оттенка |

| Метафенилендиамин (МФДА) | Бесцветные слабоокрашенные кристаллы |

| Гексаметилендиамин | Белый кристаллический порошок |

| Триэтилентетрамин | Прозрачная низковязкая жидкость, достаточно едкая, с резким запахом |

| Полиэтиленполиамин | Маслянистая жидкость от светло-желтого до темно-бурого |

Все эти отвердители можно разбить не два типа — холодные и горячие. К первому относятся те, которым для становления требуется нормальная температура (как исключение, — подогрев до 60-80 градусов). Ко второй группе относятся те, которые требуют обязательного подогрева до 110-200 градусов.

Ко второй группе относятся те, которые требуют обязательного подогрева до 110-200 градусов.

На заметку Работа с разогретыми компонентами ни коим образом не влияет на плотность эпоксидной смолы. А вот текучесть раствора, активность соединения и скорость становление при повышенных температурах — меняются в геометрической прогрессии.

Интересный факт

В природе практически не существует эпоксидной смолы в чистом виде. В очень ограниченных количествах она может быть в арсенале лабораторий. На практике ее применение не оправдано ни теоретически, ни практически ни тем более с финансовой точки зрения.

Если любой ее состав принять за 100, но в нем не менее 20-25 частей будет приходиться не добавки, которые обеспечивают соблюдения тех или иных качеств. Большую часть этих добавок составляют пластификаторы. Из наиболее популярных можно назвать:

- Дибутилфталат;

- Дифенилфталат;

- Окись стирола;

- Тиокол.

Данные вещества призваны усиливать, подчеркивать и активизировать такие качества смолы (или точнее сказать «раствор смолы»), как:

- Пластичность;

- Твердость;

- Сопротивляемость ультрафиолету;

- Противостояние истираемости.

Определенные пластификаторы отвечают за стойкость цвета раствора, придают блеск или наоборот — делают ее окрас матовым.

Маркировка и классификация

Буквенно-цифровое обозначение марок эпоксидной смолы достаточно сильно отличается от принятой за рубежом. В этой связи, прежде чем применить импортный образец советуем произвести корректировку по отношению к рекомендованной отечественной.

Наиболее большие группы российских эпоксидных смол маркируются, как «ЭД» и «Э». Первая обозначает — смола общетехнического назначения. Вторая — предназначена для лакокрасочного производства.

После букв (буквы) обычно идет одно- или двузначное число, которое говорит о процентном содержании в растворе эпоксидных групп.

Например, марка ЭД-20 означает, что перед нами эпоксидная смола общетехнического назначения, в которой эпоксидные группы присутствуют в количестве 20%+1-2%.

Отметим, что клеевые составы на основе эпоксидной смолы имеют свою специальную маркировку, впрочем, как и специальные и хлорсодержащие смолы.

На заметку Большинство марок отечественных смол имеют сортность: высший, первый или второй. Градация это нормирована ГОСТом и связана с «квалификацией» (чистотой) вещества. Обычно это зависит от количества необязательных примесей, не строгого соблюдения процентного содержания пластификаторов и т.д.

Стандартная плотность «эпоксидки» составляет 1,16. Обычно производитель подобные данные предоставляет, привязав их к нормальной температуре +25градусов по Цельсию.

Как уже было сказано, данная плотность указывает, какова масса вещества в единице объема. Это может быть 1,16 кг в емкости объемом 1 литр (1 куб дециметр) или 1160 кг в емкости 1000л (1 куб. м).

м).

Продолжая разговор о том, что влияет на плотность эпоксидной смолы, назовем еще одну составляющую, точнее их группу — это красители.

Классический цвет «эпоксидки» — от прозрачного до светло-желтого, однако этого может быть недостаточно, если речь идет о дизайнерских решениях наливных полов, декоративных перегородок, украшений и так далее.

Сообщество красителей, применяемых вместе с эпоксидной смолой можно разделить на следующие группы:

- Монохромные;

- Матовые;

- Флуоресцентные;

- Металлик;

- С блестками.

Первая группа считается консервативной и предусматривает сплошное окрашивание в определенные цвета. Впрочем, не редко используется эффект смешения нескольких оттенков, при котором состав получает сложный хаотический окрас. Здесь большую роль играет не только пигменты, но и сам инструмент для смешивания.

Важно! Профессионалы не рекомендуют использовать венчики со сложной геометрией.

Это, первую очередь, может сказаться на структуре самого вещества, а во-вторых, спровоцирует образование в массе большого количества пузырьков, избавиться от которых будет практически невозможно.

Матовые окрашиватели применяют для решения задачи «погасить» исходный блеск смолы, придать эффект приглушенности цветов или искусственно «состарить» декоративное покрытие.

Флуоресцентные краски дарят эффект свечения, позволяют менять восприятие в зависимости от типа света и его концентрации. (солнечный свет или искусственное освещение).

Краски группы «металлик» готовы подарить металлический блеск практически любому колеру — от белого до черного. Цвет выгоден повышенной отражаемостью ультрафиолета и присутствием эффекта «хамелеон» — менять оттенки в зависимости от освещенности.

Из наиболее современных красителей отметим те, что входят в группу «с блестками». Данные красители способны заставить раствор переливаться самыми различными оттенками. Выбор такой краски — это дело вкуса, но поддержание позитива в нем — определенно заложено.

Подробно разбирая состав одного из самых популярных веществ в строительстве и ремонте, мы обозначили круг веществ, так или иначе влияющих на плотность эпоксидной смолы.

Это: сама смола, отвердители, красители и пластификаторы. При этом далеко не факт, что все ингредиенты раствора обязательно будут повышать удельный вес. Если тот или иной наполнитель будет иметь плотность менее единицы — процесс может быть и обратным.

В конечном счете такая характеристика, как плотность эпоксидной смолы — остается достаточно важной. Это учитывается, как на производстве, так и при художественных работах, как при составлении эксклюзивных пропорций, так и при перевозке больших объемов.

Читайте так же: Эпоксидный клей, чем приклеить стекло к стеклу.

Эпоксидная смола ЭД-20 и отвердитель ПЭПА

Смотрите это видео на YouTube

характеристики, применение, отвердители и пропорции их смешивания

- Сфера применения

- Свойства и характеристики

- Инструкция по применению

- Использование пластификаторов

- Использование отвердителей

- Наполнители для эпоксидных смол

- Время полного отверждения

- Расход материала на 1м

- Чем можно заменить

- Фасовка, комплектация, условия хранения и транспортировка

- Меры предосторожности

Эпоксидная смола ЭД-20 появившись на рынке в 50-х годах прошлого века, стремительно завоевала популярность в крупномасштабном, и в индивидуальном строительстве. Благодаря доступной стоимости и уникальным эксплуатационным характеристикам материал широко используется декоративно-прикладной сфере, промышленном производстве и в повседневной жизни.

Благодаря доступной стоимости и уникальным эксплуатационным характеристикам материал широко используется декоративно-прикладной сфере, промышленном производстве и в повседневной жизни.

Сфера применения

Эпоксидно-диановые смолы активно используются в самых разных сферах человеческой деятельности:

- Электротехнике. В этой отрасли материал находит свое применение в качестве изоляторов;

- Приборостроении. Изготовление каркасов и теплоизолирующих перегородок со сниженной теплопроводностью;

- Радиотехнике. Из эпоксидных смесей производятся монтажные печатные платы;

- Судостроении. Изготовление композитных материалов на основе стеклоткани. Кроме того, с помощью таких составов ремонтируют лодки, катера и яхты;

- Авиастроении. При использовании горячей технологии отверждения эпоксидная смола используют для изготовления различных элементов летательных аппаратов;

- Военно-промышленном комплексе.

Часто используются для изготовления облегченных бронежилетов на основе кевларовых сплавов;

Часто используются для изготовления облегченных бронежилетов на основе кевларовых сплавов; - Автомобиле- и тракторостроении. ЭД-20 применяется для ремонта корпусных деталей и изготовления деталей салона;

- Мебельной промышленности. Производство авторской мебели и декоративных предметов интерьера. Высокими эстетическими характеристиками обладает сочетание смол с камнем, металлами, керамическими изделиями, стеклом и другими материалами;

- Для гидроизоляции. Используется в качестве гидроизоляционного слоя в помещениях с повышенной влажностью. В подвалах и цокольных этажах.

В строительной области эпоксидные составы применяются при устройстве наливных полов, склеивания стекла, керамических, деревянных и металлических конструкций. Кроме того, олигомерные материалы входят в состав компаундных смесей, композитных материалов и герметиков.

Свойства и характеристики

Эпоксидная смола ЭД-20 относится к категории эпоксидно-диановых смол и представляет собой прозрачную вязкую субстанцию желтоватого или коричневатого оттенка.

Эксплуатационные свойства

Широкое распространение эпоксидно-диановые смолы получили, благодаря следующим эксплуатационным характеристикам:

- Равномерности структуры и отсутствию пор;

- повышенной твердости;

- устойчивости к механическим воздействиям;

- высокой стойкости к воздействию агрессивных химических соединений;

- термостойкости;

- высокой степени адгезии к большинству материалов;

- небольшому удельному весу;

- незначительной усадке.

Кроме того, ЭД-20 отличается высокими характеристиками, не проводит электрический ток и обладает высокой коррозионной стойкостью.

Технические характеристики

В таблице приведены основные технические характеристики эпоксидно-диановой смолы ЭД-20.

Инструкция по применению

При использовании эпоксидных смол применяют два способа отверждения: холодный и горячий.

Холодный способ отверждения

Технология холодного отверждения применяется при смешивании небольших объемов смолы и отвердителя. При таком способе никаких дополнительных действий при смешивании компонентов производить не требуется. Достаточно чтобы температура окружающей среды была больше 200С.

При приготовлении рабочей смеси необходимо четко соблюдать пропорции, указанные производителем. Нарушение этих рекомендаций может привести к изменению эксплуатационных свойств смеси, причем в худшую сторону.

Горячий способ отверждения

При горячем способе отверждения смола предварительно подогревается. В бытовых условиях для подогрева часто используется водяная баня. Заранее отмеренное количество смолы выливают в емкость соответствующего объема и разогревают до 45-55 0С. Для того чтобы обеспечить равномерный прогрев, компаунд постоянно перемешивают.

Важно! В процессе нагрева недопустимо попадание воды в смолу. Температура компаунда не должна превышать 55 0С.

После нагрева в вещество добавляется необходимое количество отвердителя. Полученный состав тщательно перемешивается.

Предварительный подогрев способствует равномерному перемешиванию компонентов, что улучшает эксплуатационные свойства эпоксидных смесей.

Использование пластификаторов

Увеличение пластичности эпоксидно-диановой смолы положительно сказывается на их эксплуатационных свойствах. Добавление пластификаторов позволяет увеличить стойкость к ударным нагрузкам, вибрациям и другим механическим воздействиям. Кроме того, при использовании пластификаторов увеличивается эластичность покрытия.

Пластификатор ДБФ

Именно дибутилфталатовый пластификатор чаще всего используется при работе с ЭД-20 и аналогичными компаундами. Добавление ДБФ предотвращает появление трещин, вызванных существенным снижением температуры и механическими воздействиями, и снижает внутренние напряжения. Особенно эффективно использование данной присадки совместно с отвердителями ТЭТА и ПЭПА. Массовая часть пластификатора в рабочей смеси составляет от 2 до 5%.

Особенно эффективно использование данной присадки совместно с отвердителями ТЭТА и ПЭПА. Массовая часть пластификатора в рабочей смеси составляет от 2 до 5%.

К недостаткам пластификатора ДБФ можно отнести необходимость тщательного перемешивания. Увеличить равномерность распределения препарата позволяет нагрев до 40-50 0С.

Пластификатор ДЭГ-1

Диэтиленгликоль, также как ЭД-20, относится к эпоксидной группе, однако может использоваться как пластификатор. Концентрация вещества в рабочей смеси может составлять от 3 до 10%. Добавление ДЭГ-1 существенно увеличивает пластичность эпоксидки и предотвращает растрескивание.

Вещество имеет ярко выраженный оранжевый оттенок, который передается рабочей смеси. В отличие от ДБФ, ДЭГ-1 легко смешивается с эпоксидно-диановыми смолами даже без подогрева.

Пластификатор ТЭГ-1

Своим физико-химическими и эксплуатационным свойствами пластификатор ТЭГ-1 мало отличается от ДЭГ-1. В качестве основы используется триэтиленгликоль. Добавка хорошо смешивается с эпоксидными смолами и имеет коричневатый оттенок.

Добавка хорошо смешивается с эпоксидными смолами и имеет коричневатый оттенок.

Использование отвердителей

Для того чтобы начался процесс полимеризации эпоксидно-диановой смолы ЭД-20, необходим отвердитель. Его добавляют в рабочую смесь после полного растворения пластификатора. На момент смешивания с отвердителем температура вещества не должна превышать 40 0С, в противном случае возможно закипание рабочей смеси.

Пропорции и особенности смешивания

Классическим соотношением при приготовлении эпоксидных смесей является пропорция 1:10 (1 часть отвердителя на 10 частей смолы). Однако, в зависимости от назначения изделия, это соотношение может изменяться как в большую, так и в меньшую сторону.

Добавлять отвердитель следует постепенно, в противном случае может возникнуть перегрев рабочей смеси. Кроме того, быстрое вливание может вызвать цепную реакцию и мгновенную полимеризацию состава. Чрезмерное количество отвердителя также приводит к порче рабочей смеси.

Отвердитель ПЭПА

Полиэтиленполиаминовый отвердитель (ПЭПА) представляет собой доступный реактив, способный эффективно запускать процесс полимеризации эпоксидно-диановых смол при температуре

от +15 до +20 0С без предварительного подогрева рабочей смеси. Даже повышенная влажность не влияет на скорость полимеризации смеси.

Препарат может иметь желтоватый или коричневатый оттенок. Оптимальные эксплуатационные свойства изделия достигаются при добавлении 13,7% отвердителя, однако рабочий диапазон находится в пределах от 10 до 15%.

Отвердитель ТЭТА

Триэтилентетраминовый отвердитель (ТЭТА) предназначен для работы в температурном диапазоне от +15 до +25 0С. По принципу действия он напоминает препарат ПЭПА, однако имеет несколько существенных недостатков:

- специфический неприятный запах;

- высокую степень токсичности;

- требует строгого соблюдения дозировки.

Отвердитель ДЭТА

Вещество применяется для работы при комнатной температуре без подогрева рабочей смеси. Затвердевание происходит в течение полутора часов с момента начала реакции. В отличие от отвердителей ПЭПА и ТЭТА, может вступать в реакцию с углеродом и водяными парами, поэтому хранить препарат следует в плотно закрытой таре.

Затвердевание происходит в течение полутора часов с момента начала реакции. В отличие от отвердителей ПЭПА и ТЭТА, может вступать в реакцию с углеродом и водяными парами, поэтому хранить препарат следует в плотно закрытой таре.

Отвердитель Этал 45М

В отличие от перечисленных выше отвердителей, Этал 45М обладает свойствами пластификаторов. При добавлении препарата температура смеси повышается значительно меньше чем при использовании перечисленных выше отвердителей. Этал 45М хорошо смешивается с эпоксидно-диановыми смолами, не имеет неприятного запаха и не представляет опасности для человека и домашних животных.

Наполнители

При изготовлении бижутерии, картин, декоративной мебели и других изделий, в эпоксидную смолу могут добавляться различные наполнители. Эти вещества придают оригинальность и стиль авторским работам, а кроме того, влияют на эксплуатационные свойства изделий. Чаще всего, в качестве наполнителя используются:

Эти вещества придают оригинальность и стиль авторским работам, а кроме того, влияют на эксплуатационные свойства изделий. Чаще всего, в качестве наполнителя используются:

- цемент. Используется для приготовления шпатлевки. Полученная смесь обладает высокой пластичностью и адгезией к большинству материалов. После полной полимеризации поверхность устойчива к ударным нагрузкам и воздействию агрессивных сред. Приготовление смеси заключается в тщательном перемешивании 2 частей цемента и 1 части готовой к использованию эпоксидной смолы;

- зубной порошок или мел. Использование таких добавок увеличивает гигроскопичность готовой поверхности. Использовать такие смеси можно только в сухих, хорошо проветриваемых помещениях;

- алебастр или гипс. Гипсовая смесь отличается высокими прочностными характеристиками и пластичностью. Для достижения оптимальных эксплуатационных характеристик рекомендуется сразу после нанесения прогреть поверхность до 50-60 0С с помощью строительного фена.

Не следует использовать для этого открытый огонь.

Не следует использовать для этого открытый огонь. - мука. К достоинствам этого наполнителя можно отнести тот факт, что после полной полимеризации, шпатлевка легко обрабатывается. Не обошлось и без недостатков: при добавлении муки в эпоксидную смесь, существенно замедляется процесс полимеризации;

- мелкий песок. Добавление мелкофракционного песка значительно увеличивает удельный вес эпоксидной смеси, однако повышает прочность и твердость поверхности. Такие смеси можно использовать для наружных работ: они не боятся ультрафиолетового излучения, влаги и агрессивных сред;

- стеклоткань. При работе со стеклотканью следует неукоснительно соблюдать правила техники безопасности. Мельчайшие частицы стекловолокна, попадая в дыхательные пути могут вызвать серьезные заболевания. В защите нуждаются и кожные покровы;

- древесные опилки. После застывания, шпатлевка с таким наполнителем отличается высокой твердостью и плохо поддается механической обработке.

Для изготовления бижутерии и декоративных предметов можно использовать блестки, бисер и т.д.

Время полного отверждения

Время отверждения эпоксидной смеси зависит от используемого отвердителя и способа отверждения. При температуре

от +20 до +25 0С первичная полимеризация происходит за 45-60 мин. Полная полимеризация состава может длиться от 24 до 48 часов.

Важно! Процесс полимеризации эпоксидно-диановых смол необратим, поэтому при работе с ЭД-20 и ее аналогами целесообразно произвести пробный замес. Это позволит определить скорость отверждения и оценить эксплуатационные свойства изделия.

Расход материала на 1м

2Расход ЭД-20 является величиной относительной и зависит от многих факторов. Прежде всего это тип обрабатываемой поверхности.

Приведенные выше значения можно считать условными, поскольку большое значение имеют толщина слоя, способ нанесения, консистенция рабочей смеси, температура и влажность в помещении.

Чем можно заменить

Существует несколько модификаций эпоксидных смол, сходных с ЭД-20 по эксплуатационным свойствам и физико-техническим характеристикам.

ЭД-8

По своему химическому составу и области применения ЭД-8 сходна с ЭД-20. Материал широко используется в авиа- и автомобилестроении, строительстве, сфере радиоэлектроники и в электротехнике. Основным отличием является содержание в готовой смеси эпоксидных групп, которое составляет 8% увеличенное время первичной полимеризации – 3 часа при комнатной температуре.

ЭД-16

Как видно из названия смолы, число эпоксидных групп, входящих в ее состав – 16%. По назначению и свойствам ЭД-16 практически не отличается от ЭД-20, однако дольше застывает и содержит больше хлора. К достоинствам материала можно отнести высокую прочность клеевых швов.

По назначению и свойствам ЭД-16 практически не отличается от ЭД-20, однако дольше застывает и содержит больше хлора. К достоинствам материала можно отнести высокую прочность клеевых швов.

ЭД-22

Отличается от ЭД-20 количеством эпоксидных групп (22%) и временем желатинизации – 18 часов. Показатель динамической вязкости может варьироваться от 8 до 12 ПА/сек.

Э-40

Технология производства смолы Э-40 имеет свои особенности. В отличие от компаундов серии ЭД, Э-40 получают методом конденсации дифенилолпропана и эпихлоргидрина в щелочной среде, в которую добавляют толуол. В качестве отвердителей могут использоваться поликарбоновые кислоты, их ангидриды и полиамины.

Применяется Э-40 в лакокрасочной промышленности. Помимо этого, полуфабрикат используют для производства различных модификаций эпоксидных смол. Для материала характерны пластичность и влагостойкость. После полной полимеризации смесь устойчива к воздействию кислотных и щелочных сред.

Фасовка, комплектация, условия хранения и транспортировка

Для промышленного использования эпоксидно-диановые смолы реализуются в емкостях от 50 до 220 кг. Для бытовых нужд выпускается упаковка емкостью от 5,5 кг. Это могут быть пластиковые канистры, бутылки и другие плотно закрытые емкости. К транспортировке полуфабриката особых требований не предъявляется. Хранить эпоксидные смолы рекомендуется в плотно закрытых емкостях. Допускаемая температура хранения – от +15 до +40 0С.

Для бытовых нужд выпускается упаковка емкостью от 5,5 кг. Это могут быть пластиковые канистры, бутылки и другие плотно закрытые емкости. К транспортировке полуфабриката особых требований не предъявляется. Хранить эпоксидные смолы рекомендуется в плотно закрытых емкостях. Допускаемая температура хранения – от +15 до +40 0С.

Меры предосторожности

Эпоксидно-диановая смола ЭД-20 относится к веществам второго класса опасности. Работать с полуфабрикатом следует в защитных перчатках, очках и респираторе. При попадании смеси на кожные покровы, пораженные участки необходимо промыть в проточной воде с мылом, после чего обработать касторовым или вазелиновым маслом.

Все виды работ, связанные с использованием эпоксидки должны производиться в хорошо проветриваемом помещении или на открытом воздухе. Смесь не относится к взрывоопасным веществам, однако при воздействии открытого огня может воспламениться.

Эпоксидная смола ЭД-20 представляет собой универсальный полуфабрикат, широко используемый во многих областях человеческой деятельности. Высокие эксплуатационные свойства и простота использования, в сочетании с доступной стоимостью, позволяют использовать материал в промышленности, строительстве и бытовой сфере.

Высокие эксплуатационные свойства и простота использования, в сочетании с доступной стоимостью, позволяют использовать материал в промышленности, строительстве и бытовой сфере.

Эпоксидная смола ЭД-20

Эпоксидные смолы это обширный класс химических веществ, получивших широкое распространение в ремонтной и обрабатывающей промышленности. Их хорошие адгезивные и удерживающие качества обеспечили стабильный спрос на эти вещества. Обладая рядом других уникальных свойств, такие вещества как эпоксидная смола ЭД-20 и аналогичные ей продукты, активно производятся химической промышленностью. Высокая твердость данных материалов после застывания делает их применение очень популярным среди мебельных мастеров и производителей плавающих средств. Купить эпоксидную смолу ЭД-20 можно в любом количестве в интернет-магазине «Vozli».

Свойства эпоксидной смолы ЭД-20

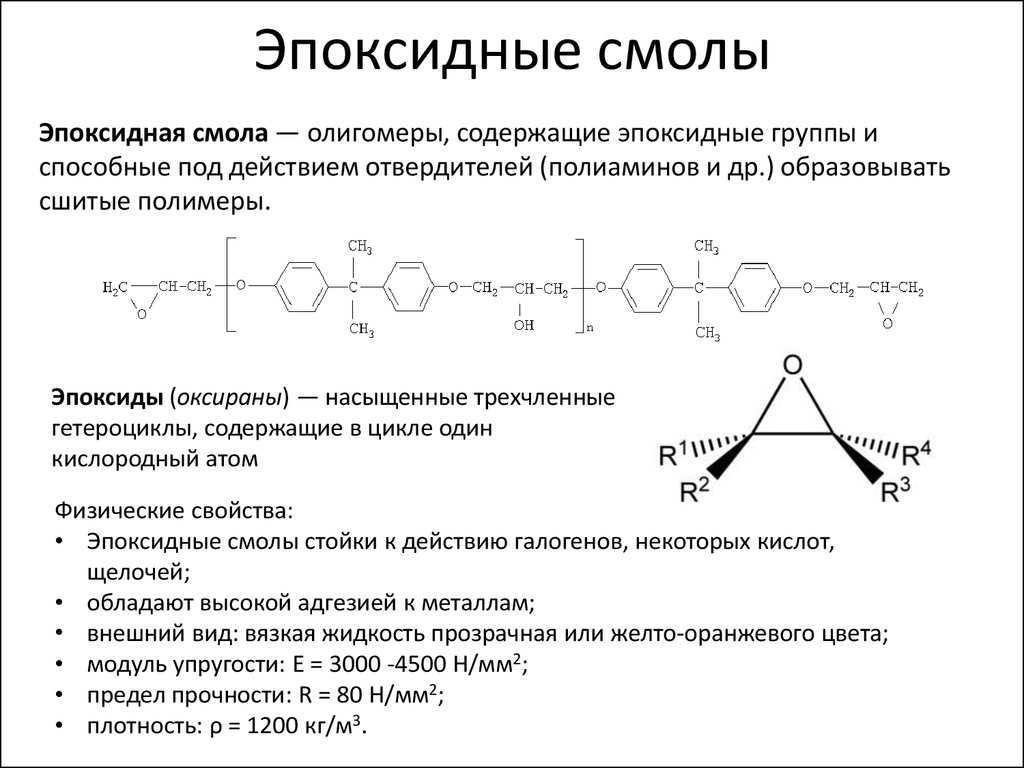

Данный материал относится к олигомерам, его молекулы представляют собой цепочки из небольшого, ограниченного числа одинаковых звеньев. Однако дальнейшее воздействие на него отвердителей образует сшитый полимер. В химической промышленности наиболее часто получают эпоксидные смолы класса ЭД-20 путем поликонденсации эпихлоргидрина с фенолами, например с бисфенолом А.

Однако дальнейшее воздействие на него отвердителей образует сшитый полимер. В химической промышленности наиболее часто получают эпоксидные смолы класса ЭД-20 путем поликонденсации эпихлоргидрина с фенолами, например с бисфенолом А.

Отличительные свойства эпоксидной смолы ЭД-20 это стойкость к воздействию активных галогенов, ряду кислот (кроме кислот-окислителей), щелочных растворов. Застывший раствор прозрачен и обладает большой твердостью.

Характеристики эпоксидной смолы ЭД-20

До применения отвердителя данное вещество физически это прозрачная густая жидкость, которая либо полностью прозрачна, либо имеет легкий желтоватый оттенок. В твердом состоянии цвет проявляет вариативные способности, он зависит от типа применяемого полимеризатора. Плотность эпоксидной смолы ЭД-20 составляет 1110-1230 кг/м

Химическая промышленность выпускает две марки эпоксидной смолы ЭД-20: высший сорт и первый сорт, которые имеют следующие технические характеристики:

- температура размягчения до 60 градусов Цельсия;

- массовая доля эпоксидных групп: 20-22,5%;

- массовая доля иона хлора: 0,001-0,005 %

- массовая доля омыляемого хлора: 0,3-0,8%;

- массовая доля гидроксильных групп: 0,2-0,8%

- динамическая вязкость 12-25 Па*сек;

- время полной желатизации от 4 до 8 часов.

Поскольку эпоксидная смола ЭД-20 (диановая) проявляет высокую вязкость, что затрудняет ее практическое применение, для временного повышения текучести получили распространение 2 метода:

- повышение температура данного вещества;

- введение в состав рабочей смеси растворителя.

В качестве растворителя можно использовать раствор серной кислоты, денатурированный спирт, ДМФА. Купить данные химические средства можно ознакомившись с каталотом интернет-магазина «Vozli». Если речь идет удалении небольшого пятнышка застывшей эпоксидки дома, то можно воспользоваться жидкостью для снятии лака.

Нормальными условиями хранения эпоксидной смолы ЭД-20 является содержание ее в закрытой таре при температуре не выше 40 градусов Целься. В стандартных условиях срок годности смолы эпоксидной ЭД-20 составляет 12 месяцев. Купить это качественное вещество можно в интернет-магазине «Vozli».

Отвердитель ПЭПА

ПЭПА, или иначе полиэтиленполиамины, это один из самых применяемых отвердителей для эпоксидной смолы ЭД-20. Физически представляет собой жидкость с резким запахом. Цвет может варьироваться от светло-желтого до темно-бурого, иногда с зеленоватым оттенком. В любом случае отвердитель должен быть однородной массой без каких-либо включений. Обычно поставляется в ведерной таре по 1 кг, 5 кг либо по 10 кг. С точки зрения химии, отвердитель ПЭПА это этиленовый полиамин, содержащий диэтилтриаминовые либо гексаэтиленгептаминовые компоненты. Как более дешевый вариант допускаются их пиперазинсодерщащие аналоги.

Физически представляет собой жидкость с резким запахом. Цвет может варьироваться от светло-желтого до темно-бурого, иногда с зеленоватым оттенком. В любом случае отвердитель должен быть однородной массой без каких-либо включений. Обычно поставляется в ведерной таре по 1 кг, 5 кг либо по 10 кг. С точки зрения химии, отвердитель ПЭПА это этиленовый полиамин, содержащий диэтилтриаминовые либо гексаэтиленгептаминовые компоненты. Как более дешевый вариант допускаются их пиперазинсодерщащие аналоги.

Химически воздействуя на смолу эпоксидную ЭД-20 отвердитель катализирует реакцию полимеризации этого вещества. Активно происходит отвержение готовой смеси. Внутримолекулярная структура которой обладает эпоксидная смола ЭП 20 отвердитель ПЭПА соотношение для нормальной желатинизации составляет 5 частей к 1. Оптимальная температура, при которой процесс протекает наиболее качественно, составляет 20-25 °C. Купить необходимое количество отвердителя всегда можно в интернет-магазине «Vozli».

Использование эпоксидной смолы ЭД-20

Специфические свойства, которыми обладает эпоксидная смола ЭД-20, позволяют применять ее в самых разных случаях.

- использование в качестве клея;

- образование устойчивого гидрофобного покрытия практически любой твердой поверхности;

- формирование прозрачного шлифованного материала;

- стойкая и долговечная гидроизоляционная обработка;

- пропитка синтетических материалов (стеклоткань либо стеклонить).

Сфера практического применения эпоксидной смолы ЭД-20 очень велика. Двухкомпонентная эпоксидная смола для лодок ЭД-20 показывает отличные результаты по герметизации изделия. Купить средство для обработки днища можно в интернет-магазине «Vozli».

Отдельным направлением применения эпоксидной смолы ЭД-20 является изготовление заливных полов. Такая конструкция открывает широкие дизайнерские возможности и создаст неповторимую атмосферу в любом помещении.

Норма расхода при герметизации поверхности составляет около 150 грамм на квадратный метр шероховатой поверхности и 100 грамм для полированной. При увеличении наносимого слоя расход продукта возрастает. Интернет-магазин «Vozli» предлагает купить сразу необходимый объем компонентов.

При увеличении наносимого слоя расход продукта возрастает. Интернет-магазин «Vozli» предлагает купить сразу необходимый объем компонентов.

Как применять эпоксидную смолу ЭД-20

Применение эпоксидной смолы ЭД-20 должно происходить так, как это указывает описание, подготовленное производителем. Данный процесс состоит из нескольких этапов:

- соединение вещества и отвердителя в нужной пропорции;

- введение в состав рабочей смеси, при необходимости, растворителя либо пластификатора;

- тщательное перемешивание полученного раствора и получение готового к применению состава;

- нанесение состава на поверхность либо формирование изделия;

- фаза желатинизации;

- конечная обработка.

Соотношение эпоксидной смолы ЭД-20 и отвердителя ПЭПА, при которой получается рабочая смесь с заданными характеристиками, составляет 1:5. Следует помнить, что при подготовке рабочей смеси выделяется тепло, поэтому емкость для ее подготовки должна быть металлическая. Чтобы точнее узнать, как разводить эпоксидную смолу ЭД-20 с отвердителем, рекомендуем найти видеоруководство в сети интернет. Сколько времени необходимо проводить перемешивание определяется визуально по консистенции веществ.

Чтобы точнее узнать, как разводить эпоксидную смолу ЭД-20 с отвердителем, рекомендуем найти видеоруководство в сети интернет. Сколько времени необходимо проводить перемешивание определяется визуально по консистенции веществ.

Эпоксидная смола ЭД-20, отвердитель ПЭПА и растворители это токсичные вещества, которые в избыточном количестве могут нанести вред здоровью человека. Обязательно использование средств защиты: масок, очков, резиновых перчаток. Рабочее помещение должно хорошо вентилироваться. Если позволяют условия, то работы лучше проводить на открытом воздухе, однако это требует особого внимания к температурному режиму. Купить все необходимое для указанного процесса лучше заблаговременно.

Готовый к применению раствор может наноситься на обрабатываемую поверхность с помощью кисти или валика, или же заливаться в заранее подготовленную форму. Качество перемешивания смолы и отвердителя очень важно, в ходе этого процесса должна получиться полностью однородная масса.

В отдельных случаях необходимо достичь эластичного состояния полимеризированной смеси. Для этого в ее состав вводят специальное вещество. Обычно, как пластификатор для эпоксидной смолы ЭД-20 применяют дибутилфталат (ДБФ). Технология ведения предусматривает длительное смешивание с подогревом. Как альтернативный вариант внедряется добавление в эпоксидную смолу ЭД-20 вещества из этой же группы ДЭГ-1. Его применение не связано с большими технологическими сложностями и более предпочтительно. Купить данные вещества можно в интернет-магазине «Vozli».

Для этого в ее состав вводят специальное вещество. Обычно, как пластификатор для эпоксидной смолы ЭД-20 применяют дибутилфталат (ДБФ). Технология ведения предусматривает длительное смешивание с подогревом. Как альтернативный вариант внедряется добавление в эпоксидную смолу ЭД-20 вещества из этой же группы ДЭГ-1. Его применение не связано с большими технологическими сложностями и более предпочтительно. Купить данные вещества можно в интернет-магазине «Vozli».

Где купить эпоксидную смолу ЭД-20

Интернет-магазин «Vozli» предлагает купить эпоксидную смолу ЭД-20 и отвердитель к ней в любом необходимом объеме. Мы являемся официальными представителями производителя этого вещества и готовы обеспечить поставу любой партии данного товара. Вся эпоксидная смола ЭД-20, которая находится на нашем складе, это товар который полностью соответствует ГОСТ, что подтверждает сертификат прохождения лабораторных исследований.

Мы продаем эпоксидную смолу марки ЭД-20 оптом и в розницу. Сама смола, а также отвердители, растворители и пластификаторы к ней имеют паспорт качества, подтверждающий их состав. Стоимость конечно партии всего товара зависит от ее объема. При покупке оптом цена будет пересмотрена в сторону уменьшения. Стандартная упаковка эпоксидной смолы ЭД-20 это бочка 50 кг.

Стоимость конечно партии всего товара зависит от ее объема. При покупке оптом цена будет пересмотрена в сторону уменьшения. Стандартная упаковка эпоксидной смолы ЭД-20 это бочка 50 кг.

Если вы не знаете, какой сорт каждого компонента рабочей смеси стоит выбрать, обратитесь к нашим консультантам, которые профессионально окажут поддержку. Компания «Vozli» соблюдает весь технологический процесс при транспортировке каждой партии товара и получает только высшие отзывы от своих клиентов. Доставка осуществляется по всей территории Украины.

Эпоксидная смола ЭД-20: характеристики

Эпоксидные смолы представляют собой олигомерный, универсальный материал. Эпоксидка получила широкое одобрение и активно используется в самых разных сферах промышленности. Благодаря хорошим техническим показателям и безопасности такое вещество применимо и в быту. Из богатой линейки данных композитов отдельное место занимает эпоксидная смола ЭД-20, характеристики которой подтверждают неординарность такого материала.

Содержание

- Области применения эпоксидки ЭД-20

- Основные технические параметры

- ЭД-20: инструкция по применению

- Предварительная подготовка

- Применение пластификатора

- Применение отвердителя

- От чего зависят показатели склеивания

- Правила хранения, перевозки и безопасности при работе с ЭД-20

- Аналоги эпоксидной смолы этой марки

- Выводы

Области применения эпоксидки ЭД-20

Эпоксидка ЭД-20 или эпоксидно-диановая смола – это тягучая и вязкая субстанция коричневого окраса без дополнительных включений. Этот продукт создается на базе эпихлоргидрина и дифенилолпропана. ЭД-20 отлично комбинируется с различными катализаторами-отвердителями, иногда требуется и дополнительное присутствие пластификаторов (для уменьшения показателей жесткости готовой продукции).

Одна из популярных марок эпоксидной смолы — ЭД-20Число «20» в название вещества обозначает долю присутствия эпоксидных составляющих, которая равняется 20%.

ЭД-20 славится широкими возможностями и используется в многочисленных областях промышленности. Она применяется для:

Она применяется для:

- ремонтных работ радио, электроники, ПК, корпусных деталей парусников, катеров, лодок;

- производства различной мебели;

- создания оригинальных украшений, столешниц, различных сувениров;

- машиностроения и приборостроения;

- авиационной промышленности и строительства;

- монтажа наливных половых и настенных покрытий.

Уникальный состав эпоксидки-20 позволяет включать ее в различные заливочные смеси, грунтовки, эмалей и лакокрасочные материалы. На основе субстанции изготавливают стекловолокно, стеклопластик и армированный пластик.

Основные технические параметры

В среднем время полного застывания массы составляет сутки. Плотность эпоксидки варьируется и зависит от варианта отвердевания:

- холодное: 1110-1230 кг/м3;

- горячее: 1200-1270 кг/м3.

Для размягчения смолы ее следует подвергнуть нагреванию до +60⁰С. Основные технические параметры данного материала таковы:

- высокая вязкость и жесткость;

- беспористость итоговой массы;

- отсутствие усадки и маленький удельный вес;

- повышенная устойчивость к повреждениям, истираниям и влаге;

- отличные антикоррозийные, диэлектрические и термостойкие показатели;

- хорошие показатели адгезии с практически любой поверхностью: керамика, металл, плитка, дерево, стекловолокно, стекло, пластик, углеволокно и пр.

ЭД-20: инструкция по применению

К каждой упаковке продукта прилагается инструкция по применению эпоксидной смолы ЭД-20, которую необходимо внимательно изучить. Эпоксидка начинает процесс полимеризации только после соединения ее с катализатором-отвердителем. Причем на итоговый результат станут влиять такие факторы, как:

- пропорции составляющих;

- условия окружающей среды;

- используемая тара.

Знайте, что не все производители точно указывают в аннотации, как замешивать отвердитель со смолой, чаще кратко пишется допустимое соотношение прилагаемых компонентов и условия для полимеризации. Поэтому рекомендуется самим методом пробы установить оптимальное соотношение отвердителям и основной массы (в классическом варианте на 10 частей смолистого вещества берется 1 часть катализатора).

Для застывания смолы необходимо добавлять в нее отвердительПредварительная подготовка

При выполнении отвердения ЭД-20 холодным методом предварительная подготовка не нужна. А вот для горячего метода масса прогревается. Нагреть эпоксидку можно на водяной бане, но следите, чтобы при нагревании ни одна капля влаги не попала на смолу, иначе она испортится. Нельзя допускать и перегрев субстанции – кипение приводит эпоксидку в негодность.

А вот для горячего метода масса прогревается. Нагреть эпоксидку можно на водяной бане, но следите, чтобы при нагревании ни одна капля влаги не попала на смолу, иначе она испортится. Нельзя допускать и перегрев субстанции – кипение приводит эпоксидку в негодность.

Совет. Оптимальный температурный режим прогрева эпоксидки ЭД-20 составляет до +55⁰С.

При долгом хранении смолистого вещества оно затвердевает и кристаллизуется. Для последующего использования массу подогревают при температурном режиме в +40⁰С. Можно просто опустить емкость со смолой в горячую воду. При разогревании смолу следует регулярно перемешивать.

Применение пластификатора

Иногда к эпоксидной смоле добавляется пластификатор. Это вещество необходимо для повышения упругости изделий, обрабатываемых эпоксидкой. Например, если необходимо, чтобы изделие было устойчиво к ударным и механическим нагрузкам. Также пластификаторы применяют для повышения эластичности (гибкости) швов. Чаще применяют следующие типы пластификаторов:

- Дибутилфталат (или ДБФ).

Наиболее распространенный пластификатор. Он помогает приобретать изделию высокую стойкость к сильным холодам и ударам. Субстанцию вмешивают в эпоксидку не более 2–5% от объема смолы.

Наиболее распространенный пластификатор. Он помогает приобретать изделию высокую стойкость к сильным холодам и ударам. Субстанцию вмешивают в эпоксидку не более 2–5% от объема смолы. - Диэтиленгликоль (или ДЭГ-1). Рабочая концентрация субстанции укладывается в 3–10%, причем, чем больше оказывается пластификатора в смолке, тем сильнее эпоксидка начинает походить на резину. При применении ДЭГ-1 учитывайте, что масса обладает ярко-оранжевым окрасом и окрашивает смолу.

Применение отвердителя

Отвердитель – необходимое вещество для включения процесса полимеризации эпоксидки. При сочетании его с пластификатором добавляется в смолу вторым. В классическом варианте отвердитель добавляется в эпоксидку в соотношении 1х10. Это вещество добавляют в смолу аккуратно и постепенно, иначе можно спровоцировать процесс стремительного нагревания и закипания смолы, что портит ее. Чаще всего используют катализаторы-отвердители марки ПЭПА, ТЭТА, ДЭТА и ЭТАЛ-45.

При использовании ЭТАЛ-45 дополнительное применение пластификатора уже не нужно, этот отвердитель обладает всеми необходимыми качествами.

От чего зависят показатели склеивания

После добавления катализатора-отвердителя смолу необходимо сразу использовать. От этого зависят заявленные показатели адгезии и качества склеивания. У эпоксидки разных марок и качества этот период различен. В среднем он равен от получаса до часа. А при добавлении ЭТАЛ-45 этот период возрастает до 2–3 часов. Полная полимеризация эпоксидки составляет 1–3 суток.

Для застывания смоле требуется длительно времяПравила хранения, перевозки и безопасности при работе с ЭД-20

Смолу ЭД-20 упаковывают в специальные барабаны (емкости по 50-220 кг). Встречается и фасовка по пластиковым контейнерам от 500 г. Средство можно транспортировать в закрытом виде, а хранить в условиях температурного режима в +15–40⁰С. Не следует допускать попадания на смолу открытых солнечных лучей и хранить ее вдали от окислителей и различных кислот. При работе с эпоксидкой обязательно используют средства защиты: перчатки, очки и маску.

Аналоги эпоксидной смолы этой марки

В качестве идентичных по показателям эпоксидных смол выступают несколько марок. Более подробно они описаны в таблице:

| Марка аналога | Область применения | Отличия от ЭД-20 |

| ЭД-8 | машиностроение, авиационная и судостроительная промышленность, создание лаков и красок, ремонт оргтехники, строительство | пониженное содержание эпоксидной группы (8%) и периода желатинизации (около 3 часов) |

| ЭД-16 | массовая доля эпоксидных включений 16%, более низкая вязкость, повышенное содержание хлора | |

| ЭД-22 | высокое время желатинизации (порядка 18 часов), показатели вязкости8-12 ПА/секунду | |

| Э-40 | изготовление лаков, шпаклевок и грунтовок с повышенными защитными показателями | более высокая влагостойкость и пластичность |

Выводы

Эпоксидно-диановая смола – превосходный и востребованный материал, активно используемый в различных областях современной промышленности. С ее помощью создают композиты, многочисленные составы, отличающиеся высокими показателями надежности и прочности, заливаются поверхности. ЭД-20 отличается от ряда своих аналогов отличными техническими показателями и доступной стоимостью.

С ее помощью создают композиты, многочисленные составы, отличающиеся высокими показателями надежности и прочности, заливаются поверхности. ЭД-20 отличается от ряда своих аналогов отличными техническими показателями и доступной стоимостью.

Свойства смолы ЭД-20 и ее применение

Главная

Обзоры и советы

Свойства смолы ЭД-20 и ее применение

Эпоксидно-диановая смола ЭД-20 – прозрачная вязкая жидкость желтого, коричневатого цвета без механических примесей, включений. Она представляет собой плавкий реакционноспособный продукт на основе дифенилолпропана и эпихлоргидрина. Производитель смолы данной марки – ФКП Завод им. Свердлова, также ее выпускает ряд иных компаний. Средняя массовая доля эпоксидных групп в смоле равна 20%, отсюда и обозначение материала.

Средняя массовая доля эпоксидных групп в смоле равна 20%, отсюда и обозначение материала.

ЭД-20 комбинируется с разными отвердителями, в некоторых случаях требуется добавление пластификаторов (для уменьшения жесткости готового изделия). Отверждение возможно холодным и горячим способом (при комнатной или повышенной температуре), для этого процесса не требуется прессовое и термическое оборудование. Свойства ЭД-20 таковы:

- высокая плотность, беспористость готового продукта;

- отличная твердость, стойкость к механическому повреждению, агрессивной среде, влиянию влаги;

- термостойкость;

- диэлектрические и противокоррозионные способности;

- хорошая адгезия с пластиком, металлом, стеклом, керамикой, деревом, кевларом, углеволокном и многими другими материалами;

- легкость в работе;

- малая усадка, низкий удельный вес.

При помощи ЭД-20 делают красивые столешницы, галантерею, изделия для ванной. Материал хорошо подходит для строительства, машиностроения, авиационной промышленности, приборостроения. Его использование для покрытия стен, создания наливных полов помогает в самых смелых дизайнерских решениях.

Материал хорошо подходит для строительства, машиностроения, авиационной промышленности, приборостроения. Его использование для покрытия стен, создания наливных полов помогает в самых смелых дизайнерских решениях.

ЭД-20 входит в состав различных лакокрасочных материалов – грунтовок, пропиточных лаков, эмалей, заливочных смесей. На основе эпоксидки делают армированный пластик, стеклопластик, стекловолокно.

Благодаря столь широкому количеству положительных характеристик, смола эпоксидная ЭД нашла применения во многих сфера. Она часто используется в строительной сфере, промышленности и для бытовых нужд. Может применяться в таких вариациях:

- Для ремонтных работ технических приборов с электрическими механизмами;

- В приборостроении;

- В авиапромышленности;

- Для производства мебели;

- Для ремонта частей автомобилей.

Дизайнеры используют ее для создания уникальной мебели, чаще всего она выбирается для покрытия столешниц, применима она и как грунтовочный материал. Используется для изготовления эмалей, лаков, также для получения других марок эпоксидной смолы. В быту часто ее используют, как клеевой раствор.

Используется для изготовления эмалей, лаков, также для получения других марок эпоксидной смолы. В быту часто ее используют, как клеевой раствор.

Результат смешивания смолы и отвердителя будет сильно зависеть от их пропорции, условий окружающей среды, качества подготовки тары и ряда индивидуальных факторов. Инструкция по применению не всегда пошаговая, в ней обычно указываются лишь точные соотношения компонентов и основные требования к процессу полимеризации. Рекомендуется вначале купить указанный производителем жидкий отвердитель (если он не идет в комплекте) и смешать его со смолой в самых минимальных дозировках. Это позволит увидеть результат и сделать выводы о правильности пропорций.

Смешивание смолы в небольших объемах трудностей не представляет. Для этой цели идеально подходит технология холодного отверждения, когда все работы проводятся при комнатных температурах. Перед смешиванием эпоксидки в большом объеме придется подготовить посуду для нагревания смолы, так как применяется способ горячего отверждения. Эпоксидку греют на водяной бане до температуры 50–55 градусов, после чего производят дальнейшие работы в ускоренном режиме.

Эпоксидку греют на водяной бане до температуры 50–55 градусов, после чего производят дальнейшие работы в ускоренном режиме.

Подготовка смолы

Для холодного отверждения никакой особенной подготовки материала не требуется. Для горячего способа и ускорения пропитки (заливки) рекомендуется нагревать отмерянную порцию средства. Для этого устанавливают водяную баню, располагают на ней емкость с эпоксидной смолой. Важно следить, чтобы ни капли воды не проникло в массу, это испортит ее. Также нельзя перегревать материал, реакция пойдет слишком быстро, а доведение до кипения приведет смолу в негодность. Оптимальным будет нагрев до 55 градусов или меньше. Можно и вовсе опустить емкость с материалом в посуду с горячей водой, дать постоять без кипячения воды. Периодически перемешивать массу для равномерности нагрева.

Использование пластификатора

Добавление ряда компонентов поможет пластифицировать эпоксидную смолу. Зачем это нужно? Если изделие в будущем должно выдерживать высокие ударные или иные механические нагрузки, усилие на излом с использованием рычага, его упругость надо повысить. Добавление специальных пластификаторов позволяет частично гасить такие нагрузки. Также их введение рекомендуется для усиления эластичности швов, если эпоксидка будет применяться для склеивания и заливки.

Добавление специальных пластификаторов позволяет частично гасить такие нагрузки. Также их введение рекомендуется для усиления эластичности швов, если эпоксидка будет применяться для склеивания и заливки.

Пластификатор ДБФ

Дибутилфталат, или ДБФ – самый популярный пластификатор для эпоксидки, его добавляют в малом количестве – до 2–5% от общего объема. Средство способно защитить изделия от растрескивания при морозах, ударах. Особенно показано вводить ДБФ при использовании отвердителей ПЭПА и ТЭТА. Если же используется отвердитель Этал 45М, добавления пластификатора не требуется. Недостатком ДБФ можно назвать сложное соединение со смолой, поэтому приходится применять долгое перемешивание с нагревом.

Использование отвердителя

Отвердитель – полноценный участник химической реакции полимеризации эпоксидной смолы. Он вводится в массу после добавления пластификаторов. Для снижения риска закипания эпоксидки ее температура в момент смешивания с отвердителем должна составлять не более 30–40 градусов.

Обычно вводят 1 часть отвердителя на 10 частей смолы, но пропорции будут зависеть от потребностей, типа готового изделия. В ряде случаев достаточно соотношения 20:1, а иногда, напротив, требуется 5:1. Отвердитель добавляют в основную массу очень медленно, поскольку запуск тепловой реакции может вызвать перегрев и порчу смолы. Быстрое вливание обычно вызывает лавинообразный процесс, когда масса перегревается и мгновенно застывает. К тем же последствиям могут привести слишком большое количество отвердителя, высокая начальная температура эпоксидки.

ПЭПА, ТЭТА и ДЭТА

Полиэтиленполиамин, или ПЭПА, – недорогой и очень популярный отвердитель, он работает при комнатной или пониженной температуре, не требует нагревания исходной массы. ПЭПА не снижает своих свойств даже при повышенной влажности. Он имеет желтый, коричневый цвет, иногда чуть зеленоватый, в его основе – этиленовые амины. Оптимальное количество для добавления в эпоксидку – 13,7%, важно войти в диапазон 10–15%.

Триэтилентетрамин ТЭТА – еще один известный традиционный отвердитель, позволяет готовить смолу при температурах +15…+25 градусов. К минусам можно отнести едкий запах, токсичность вещества. Оно требует строжайшего соблюдения пропорций (для ПЭПА это не так важно).

Отвердитель ДЭТА относится к этой же группе веществ для холодной полимеризации эпоксидных смол. Отличительной чертой является схватывание из воздуха влаги и углерода, поэтому хранить его надо плотно закрытым. Средство отверждает смолы за 1,5 часа.

Области использования эпоксидной смолы

- Склеивание поверхностей и пропитывание стекловолокна. Это необходимо для строительной отрасли, электротехники и радиоэлектроники, авиа- и машиностроения, при производстве стеклопластика, в ремонте машин и судов;

- Формирования слоя гидроизоляции. Подобный симбиоз эпоксидки с другими материалами используют для покрытия стен в помещениях с высокой влажностью, подвалов, бассейнов, иных резервуаров, в которых хранят жидкости;

- Создание стойких в химическом плане покрытий для их взаимодействия со внутренними/внешними средами, а также защита пористых материалов;

- Создание прозрачных деталей, предметов, путем заливания смолы в формы.

В дальнейшем такие детали могут быть подвергнуты резке, шлифовке, иной механической обработке.

В дальнейшем такие детали могут быть подвергнуты резке, шлифовке, иной механической обработке.

Работы с данным средством должны проводиться в хорошо проветриваемом помещении или при наличии качественной вентиляции. Для защиты следует применять респиратор, очки, перчатки, плотную одежду или фартук. ЭД-20 не взрывоопасна, но при попадании в огонь горит.

Компания «Ава Провайдинг» реализует качественные мастики разных видов по ценам производителей. На каждый товар предоставляется сертификат и гарантия 1 год. Продажа продукции осуществляется оптом и в розницу. Доставка возможна в любой регион России (до терминалов ТК – бесплатно). Основные склады расположены в Москве и Санкт-Петербурге.

Особенности, характеристики и правила применения эпоксидной смолы марки ЭД-20

Эпоксидные смолы – универсальный олигомерный материал, применяющийся для производства компаундов, композитов, а также для заливки различных поверхностей и изготовления клея, герметика. Благодаря уникальному сочетанию полезных свойств эпоксидка пригодится и в промышленности, и в быту. Из всего многообразия продуктов выделяется эпоксидная смола ЭД-20 – недорогое средство высокого качества.

Благодаря уникальному сочетанию полезных свойств эпоксидка пригодится и в промышленности, и в быту. Из всего многообразия продуктов выделяется эпоксидная смола ЭД-20 – недорогое средство высокого качества.

Свойства смолы ЭД-20 и применение

Эпоксидно-диановая смола ЭД-20 – прозрачная вязкая жидкость желтого, коричневатого цвета без механических примесей, включений. Она представляет собой плавкий реакционноспособный продукт на основе дифенилолпропана и эпихлоргидрина. Производитель смолы данной марки – ФКП Завод им. Свердлова, также ее выпускает ряд иных компаний. Средняя массовая доля эпоксидных групп в смоле равна 20%, отсюда и обозначение материала.

ЭД-20 комбинируется с разными отвердителями, в некоторых случаях требуется добавление пластификаторов (для уменьшения жесткости готового изделия). Отверждение возможно холодным и горячим способом (при комнатной или повышенной температуре), для этого процесса не требуется прессовое и термическое оборудование. Свойства ЭД-20 таковы:

- высокая плотность, беспористость готового продукта,

- отличная твердость, стойкость к механическому повреждению, агрессивной среде, влиянию влаги,

- термостойкость,

- диэлектрические и противокоррозионные способности,

- хорошая адгезия с пластиком, металлом, стеклом, керамикой, деревом, кевларом, углеволокном и многими другими материалами,

- легкость в работе,

- малая усадка, низкий удельный вес.

Эпоксидка имеет широкое применение в разных сферах народного хозяйства. Ее используют для ремонта электротехники, компьютеров, радиоэлектроники, деталей и корпусов яхт, лодок, катеров, для производства мебели – столов, стульев.

При помощи ЭД-20 делают красивые столешницы, галантерею, изделия для ванной. Материал хорошо подходит для строительства, машиностроения, авиационной промышленности, приборостроения. Его использование для покрытия стен, создания наливных полов помогает в самых смелых дизайнерских решениях.

ЭД-20 входит в состав различных лакокрасочных материалов – грунтовок, пропиточных лаков, эмалей, заливочных смесей. На основе эпоксидки делают армированный пластик, стеклопластик, стекловолокно.

Технические параметры

Время желатинизации эпоксидки составляет 8 часов, а период полного отверждения равен 24 часам. В описании высшего сорта материала указаны следующие технические характеристики:

- плотность при холодном отверждении – 1110–1230 кг м3, при горячем отверждении – 1200–1270,

- массовая доля ионов хлора – 0,001%, омыляемого хлора – 0,3%,

- массовая доля гидроксильных групп – 1,7%, летучих веществ – 0,2%,

- вязкость динамическая – 13–20 ПА/секунду,

- температурный режим для размягчения – до 60 градусов.

Аналоги материала

По входящим в состав компонентам, свойствам и применению есть ряд аналогичных эпоксидных смол из групп ЭД, ТЭГ, КДА. При необходимости ими можно заменить ЭД-20. Ниже приведены самые известные смолы.

ЭД-8

Эпоксидка ЭД-8 производится согласно ГОСТ 10587-84. Она представляет собой растворимый плавкий олигомерный продукт из тех же веществ, что и ЭД-20 (дифенилолпропан и эпихлоргидрин). Смола широко применяется в авиационной, судостроительной, машиностроительной промышленности, при изготовлении лакокрасочных материалов, на стройке, в ремонте техники, электроники. Эпоксидка служит и как связующий компонент для армированного пластика.

По физико-химическим показателям ЭД-8 также мало отличается от ЭД-20. Содержание ионов хлора и омыляемого хлора аналогичное, зато гидроксильные группы в массе не обнаруживаются. Вязкость и температура размягчения такие же. Основное отличие – в массовой доле эпоксидных групп (8%) и времени желатинизации (3 часа).

ЭД-16

Эпоксидная смола ЭД-16 имеет те же свойства и применение, но включает иное число эпоксидных групп – около 16%. Вязкость продукта меньше, чем у ЭД-20, следовательно, желатинизация происходит быстрее (примерно 4 часа). Средство отличается высокими прочностными показателями клеевого шва, но в нем более высокое количество хлора.

ЭД-22

Еще одна эпоксидка на основе эпихлоргидрина и дифенилолпропана, доля эпоксидных групп – 22%. Смола ЭД-22 среди особенностей имеет более высокое время желатинизации – 18 часов, при этом динамическая вязкость составляет 8–12 ПА/секунду.

Э-40

Технология изготовления эпоксидки Э-40 несколько отличается от создания материалов марки ЭД. Продукт получают путем конденсации эпихлоргидрина и дифенилолпропана в щелочной среде с добавлением растворителя толуола. Средство можно переводить в неплавкое состояние путем применения отвердителей – поликарбоновых кислот, их ангидридов, полиаминов.

Сфера применения материала – приготовление эмалей, обладающих высокими защитными свойствами, а также создание лаков и шпаклевок. Кроме того, Э-40 выступает как полуфабрикат для изготовления других эпоксидных смол, клеев и компаундов для заливки. Смола обладает высокой пластичностью, влагостойкостью, в полимеризованном виде не реагирует на действие умеренно агрессивных кислот, щелочей.

Кроме того, Э-40 выступает как полуфабрикат для изготовления других эпоксидных смол, клеев и компаундов для заливки. Смола обладает высокой пластичностью, влагостойкостью, в полимеризованном виде не реагирует на действие умеренно агрессивных кислот, щелочей.

Инструкция по использованию ЭД-20

Результат смешивания смолы и отвердителя будет сильно зависеть от их пропорции, условий окружающей среды, качества подготовки тары и ряда индивидуальных факторов. Инструкция по применению не всегда пошаговая, в ней обычно указываются лишь точные соотношения компонентов и основные требования к процессу полимеризации. Рекомендуется вначале купить указанный производителем жидкий отвердитель (если он не идет в комплекте) и смешать его со смолой в самых минимальных дозировках. Это позволит увидеть результат и сделать выводы о правильности пропорций.

Смешивание смолы в небольших объемах трудностей не представляет. Для этой цели идеально подходит технология холодного отверждения, когда все работы проводятся при комнатных температурах. Перед смешиванием эпоксидки в большом объеме придется подготовить посуду для нагревания смолы, так как применяется способ горячего отверждения. Эпоксидку греют на водяной бане до температуры 50–55 градусов, после чего производят дальнейшие работы в ускоренном режиме.

Перед смешиванием эпоксидки в большом объеме придется подготовить посуду для нагревания смолы, так как применяется способ горячего отверждения. Эпоксидку греют на водяной бане до температуры 50–55 градусов, после чего производят дальнейшие работы в ускоренном режиме.

Важно учесть, что после добавления отвердителя реакция полимеризации является необратимой, остановить ее невозможно, есть шанс лишь немного замедлить снижением температуры окружающей среды. Неправильно выполненные действия приведут к порче порции эпоксидки, поэтому все расчеты должны быть произведены заранее.

Подготовка смолы

Для холодного отверждения никакой особенной подготовки материала не требуется. Для горячего способа и ускорения пропитки (заливки) рекомендуется нагревать отмерянную порцию средства. Для этого устанавливают водяную баню, располагают на ней емкость с эпоксидной смолой. Важно следить, чтобы ни капли воды не проникло в массу, это испортит ее. Также нельзя перегревать материал, реакция пойдет слишком быстро, а доведение до кипения приведет смолу в негодность. Оптимальным будет нагрев до 55 градусов или меньше. Можно и вовсе опустить емкость с материалом в посуду с горячей водой, дать постоять без кипячения воды. Периодически перемешивать массу для равномерности нагрева.

Оптимальным будет нагрев до 55 градусов или меньше. Можно и вовсе опустить емкость с материалом в посуду с горячей водой, дать постоять без кипячения воды. Периодически перемешивать массу для равномерности нагрева.

При хранении или превышении срока годности эпоксидка способна кристаллизоваться. Надо убедиться, что в ней нет кристаллов, мутностей, в противном случае ее подогревают до +40 градусов с интенсивным перемешиванием. Это поможет вернуть материалу прозрачность.

Использование пластификатора

Добавление ряда компонентов поможет пластифицировать эпоксидную смолу. Зачем это нужно? Если изделие в будущем должно выдерживать высокие ударные или иные механические нагрузки, усилие на излом с использованием рычага, его упругость надо повысить. Добавление специальных пластификаторов позволяет частично гасить такие нагрузки. Также их введение рекомендуется для усиления эластичности швов, если эпоксидка будет применяться для склеивания и заливки.

Пластификатор ДБФ

Дибутилфталат, или ДБФ – самый популярный пластификатор для эпоксидки, его добавляют в малом количестве – до 2–5% от общего объема. Средство способно защитить изделия от растрескивания при морозах, ударах. Особенно показано вводить ДБФ при использовании отвердителей ПЭПА и ТЭТА. Если же используется отвердитель Этал 45М, добавления пластификатора не требуется. Недостатком ДБФ можно назвать сложное соединение со смолой, поэтому приходится применять долгое перемешивание с нагревом.

Средство способно защитить изделия от растрескивания при морозах, ударах. Особенно показано вводить ДБФ при использовании отвердителей ПЭПА и ТЭТА. Если же используется отвердитель Этал 45М, добавления пластификатора не требуется. Недостатком ДБФ можно назвать сложное соединение со смолой, поэтому приходится применять долгое перемешивание с нагревом.

Пластификаторы ДЭГ 1 и ТЭГ 1

Диэтиленгликоль, или ДЭГ 1, сам по себе является эпоксидкой, при этом годится для разбавления основной массы в качестве пластификатора. Рабочая концентрация для ЭД-20 составляет 3–10% – чем больше средства добавлено, тем более смола будет напоминать резину. ДЭГ-1 легко соединяется с эпоксидкой, его намного проще применять, если неважна бесцветность. Из-за оранжевого оттенка данный пластификатор подходит не в каждом случае.

ТЭГ 1 по свойствам и применению схож с ДЭГ 1, но чуть более вязкий по консистенции, имеет коричневый или желтый цвет. Основное отличие в составе – вместо диэтиленгликоля в ТЭГ 1 присутствует триэтиленгликоль.

Использование отвердителя

Отвердитель – полноценный участник химической реакции полимеризации эпоксидной смолы. Он вводится в массу после добавления пластификаторов. Для снижения риска закипания эпоксидки ее температура в момент смешивания с отвердителем должна составлять не более 30–40 градусов.

Обычно вводят 1 часть отвердителя на 10 частей смолы, но пропорции будут зависеть от потребностей, типа готового изделия. В ряде случаев достаточно соотношения 20:1, а иногда, напротив, требуется 5:1. Отвердитель добавляют в основную массу очень медленно, поскольку запуск тепловой реакции может вызвать перегрев и порчу смолы. Быстрое вливание обычно вызывает лавинообразный процесс, когда масса перегревается и мгновенно застывает. К тем же последствиям могут привести слишком большое количество отвердителя, высокая начальная температура эпоксидки.

ПЭПА, ТЭТА и ДЭТА

Полиэтиленполиамин, или ПЭПА, – недорогой и очень популярный отвердитель, он работает при комнатной или пониженной температуре, не требует нагревания исходной массы. ПЭПА не снижает своих свойств даже при повышенной влажности. Он имеет желтый, коричневый цвет, иногда чуть зеленоватый, в его основе – этиленовые амины. Оптимальное количество для добавления в эпоксидку – 13,7%, важно войти в диапазон 10–15%.

ПЭПА не снижает своих свойств даже при повышенной влажности. Он имеет желтый, коричневый цвет, иногда чуть зеленоватый, в его основе – этиленовые амины. Оптимальное количество для добавления в эпоксидку – 13,7%, важно войти в диапазон 10–15%.

Триэтилентетрамин ТЭТА – еще один известный традиционный отвердитель, позволяет готовить смолу при температурах +15…+25 градусов. К минусам можно отнести едкий запах, токсичность вещества. Оно требует строжайшего соблюдения пропорций (для ПЭПА это не так важно).

Отвердитель ДЭТА относится к этой же группе веществ для холодной полимеризации эпоксидных смол. Отличительной чертой является схватывание из воздуха влаги и углерода, поэтому хранить его надо плотно закрытым. Средство отверждает смолы за 1,5 часа.

ЭТАЛ 45М

Этот универсальный отвердитель обладает «заданной пластичностью», поэтому не требует введения пластификаторов. Его консистенция близка к самой смоле ЭД-20, перемешивание будет легким. Температурная реакция от добавления Этал 45М менее бурная, к тому же он не токсичен, не вызывает аллергии, без неприятного запаха.

Жизнеспособность эпоксидки

Временем жизни называют промежуток времени, в который сохраняется жидкое или вязкое состояние массы после введения отвердителя. В этот период эпоксидка пригодна к работе. У разных смол жизнеспособность различная, как и у отвердителей. Обычно этот показатель составляет 30–60 минут.

При добавлении ПЭПА в ЭД-20 время жизни равно 30–50 минут и зависит от температуры, количества отвердителя. Полная полимеризация длится от 24 часов до нескольких суток. Для Этал 45М жизнеспособность в 3 раза больше, а полная полимеризация такая же, что удобно для мастера.

Разное качество склеивания

Качество эпоксидки может различаться в зависимости от марки отвердителя, пластификатора. Чем более дорогие и эффективные добавки применяются, тем больше готовое изделие будет соответствовать требованиям. Поэтому не стоит экономить и покупать самые дешевые наполнители.

Упаковка, хранение и транспортировка

Эпоксидную смолу упаковывают в тару по 50–220 кг (барабаны), а также в канистры, пластиковые емкости от 0,5 кг и более. Транспортируют средство на крытом транспорте. Допускается хранение материала при температуре +15…+40 градусов, плотно закрытым, вдали от солнечных лучей. Нельзя хранить его рядом с кислотами и окислителями.

Транспортируют средство на крытом транспорте. Допускается хранение материала при температуре +15…+40 градусов, плотно закрытым, вдали от солнечных лучей. Нельзя хранить его рядом с кислотами и окислителями.

Безопасность ЭД-20

Работы с данным средством должны проводиться в хорошо проветриваемом помещении или при наличии качественной вентиляции. Для защиты следует применять респиратор, очки, перчатки, плотную одежду или фартук. ЭД-20 не взрывоопасна, но при попадании в огонь горит.

Степень опасности смолы характерна для веществ 2-го класса воздействия на организм человека. При попадании на кожу часто возникают аллергические реакции, дерматиты. Пораженное место надо обмыть с мылом, протереть спиртом, после смазать вазелином, касторовым маслом.

Смола эпоксидная ЭД-20 — свойства, технические характеристики, инструкция по применению

Смолы эпоксидные — универсальный олигомерный материал, применяемый для производства компаундов, композитов, а также для заливки различных поверхностей и изготовления клея, герметика. Благодаря уникальному сочетанию полезных свойств эпоксидная смола находит применение как в промышленности, так и в быту. Из всего многообразия продукции выделяется эпоксидная смола ЭД-20 – недорогой качественный продукт.

Благодаря уникальному сочетанию полезных свойств эпоксидная смола находит применение как в промышленности, так и в быту. Из всего многообразия продукции выделяется эпоксидная смола ЭД-20 – недорогой качественный продукт.

Содержание:

- Свойства смолы ЭД-20 и применение

- Технические характеристики

- Аналоги материала

- ЭД-8

- ЭД-16

- ЭД-22 org/ListItem»> Е-40

- Инструкция по применению ЭД-20

- Подготовка смолы

- Использование пластификатора

- пластификатор ДБФ

- Пластификаторы ДЭГ 1 и ТЭГ 1

- Использование отвердителя

- ПЕПА, ТЕТА и ДЕТА

- ЭТАЛ 45М org/ListItem»> Эпоксидная смола Жизнеспособность

- Различное качество склеивания

- Упаковка, хранение и транспортировка

- Безопасность ЭД-20

Свойства смолы ЭД-20 и применение

Смола эпоксидно-диановая ЭД-20 представляет собой прозрачную вязкую жидкость желтого, коричневатого цвета без механических примесей, включений. Это легкоплавкий реактивный продукт на основе дифенилолпропана и эпихлоргидрина. Производитель смолы этой марки — Завод ФКП им. Свердлова, его также выпускает ряд других компаний. Средняя массовая доля эпоксидных групп в смоле составляет 20 %, отсюда и название материала.

ЭД-20 сочетается с различными отвердителями, в некоторых случаях требуется добавление пластификаторов (для снижения жесткости готового изделия). Отверждение возможно холодным и горячим (при комнатной или повышенной температуре), этот процесс не требует прессового и термического оборудования. Свойства ЭД-20 следующие:

Отверждение возможно холодным и горячим (при комнатной или повышенной температуре), этот процесс не требует прессового и термического оборудования. Свойства ЭД-20 следующие:

- высокая плотность, пористость готового продукта;

- отличная твердость, устойчивость к механическим повреждениям, агрессивной среде, влаге; термостойкость

- ;

- диэлектрические и антикоррозионные свойства;

- хорошая адгезия с пластиком, металлом, стеклом, керамикой, деревом, кевларом, углеродным волокном и многими другими материалами;

- легкость в работе;

- низкая усадка, низкий удельный вес.

Эпоксидная смола широко применяется в различных отраслях народного хозяйства. Применяется для ремонта электрооборудования, компьютеров, электроники, деталей и корпусов яхт, катеров, лодок, для изготовления мебели — столов, стульев.

С помощью ЭД-20 изготавливают красивые столешницы, галантерею, товары для ванной. Материал хорошо подходит для строительства, машиностроения, авиационной промышленности, приборостроения. Его использование для покрытия стен, создания наливных полов помогает в самых смелых дизайнерских решениях.

Материал хорошо подходит для строительства, машиностроения, авиационной промышленности, приборостроения. Его использование для покрытия стен, создания наливных полов помогает в самых смелых дизайнерских решениях.