Смола ЭД-20 | HYORTS

Промышленная химия и химическое сырье

Продукция

|

|

|

Внешний вид: | Прозрачная вязкая жидкость желтоватого цвета без видимых механических включений | |

ГОСТ | 10587-84 | |

Применение | ||

Для изготовления и ремонта деталей корпусов лодок, яхт, самолетов, автомобилей и т. д. Применяется с отвердителем ПЭПА (полиэтиленполиамин) или другими отвердителями для эпоксидных смол. Соединение смолы с отвердителем должно производиться при температуре не ниже 20°С. Время желатинизации примерно 1,5 часа, а время полного отверждения 24 часа. | ||

Основные характеристики | ||

1. Плотность при 20 °С — 1,16-1,25 кг/куб. м. | ||

Условия хранения: | Условия хранения — плотно закрытая тара, температура окружающей среды до 40 °С. | |

hyorts.ru

Особенности работы с эпоксидкой

Особенности работы с эпоксидкой

Особенности работы с эпоксидкой

Эпоксидные смолы — это пожалуй самый доступный материал для точного холодного литья пластмассовых деталей в домашних условиях и в наибольшей степени подходит для изготовления спиннинговых приманок сложной формы.

При работе с эпоксидкой (так народ окрестил этот класс веществ) надо знать их основные свойства и поведение при различных физических условиях.

Эпоксидка представляет из себя вязкую смолу, которая после смешивания с отвердителем полимеризуется и переходит в твердую фазу. До полимеризации в смолу можно вводить всевозможные твердые наполнители, которые будут менять в желаемую сторону свойства полученной пластмассы.

Наиболее доступной и широкоизвестной эпоксидкой являются эпоксидные клеи ЭДП и ЭКФ. Следует отметить, что это название является скорее всего торговой маркой, а не названием вещества, поэтому на отечественных заводах при расфасовке этих клеев в тару могут лить что угодно из эпоксидных смол различных марок. Не стоит тогда удивляться, что упаковки этого продукта, приобретенные в разное время или в различных местах будут отличаться по своим свойствам. Если надо выполнить какую-либо работу, на которую потребуется более одной упаковки — тогда лучше приобрести их сразу из одной партии, а не заниматься потом не нужными экспериментами. Клей ЭДП при расфасовке по 280 г стоит около 1,5$ и продается в хозяйственных магазинах. Упаковка содержит два компонента эпоксидную модифицированную смолу и отвердитель, которые перед употреблением смешиваются в соотношении от 8:1 до 10:1. Процесс полимеризации происходит при комнатной температуре в течении нескольких часов, а полная полимеризация заканчивается спустя 12 часов. Чем больше содержание отвердителя в указанном выше соотношении, тем быстрее идет процесс полимеризации и тут следует первое правило — точно отмерять исходные компоненты при изготовлении рабочей смеси, а в отношении отвердителя — лучше его немного «переложить», чем «недоложить».

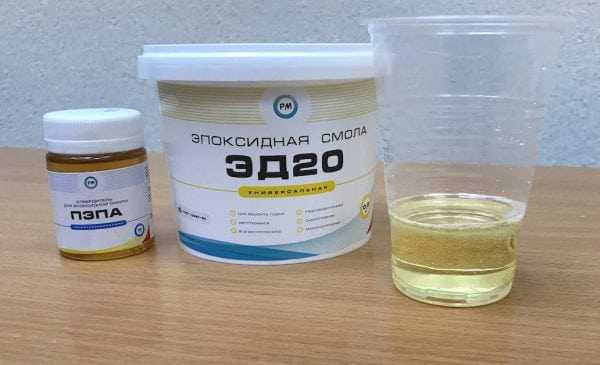

Второй из отечественных эпоксидных смол, пригодной для домашнего творчества, является эпоксидная смола ЭД-20. Свойства ее более предсказуемы, чем свойства ЭДП, да и конечная стоимость продукта получается почти в два раза ниже, но к сожалению приобрести ее в малой расфасовке практически невозможно. Минимальную расфасовку, которую мне удалось обнаружить это смола ЭД-20 — 6 кг. и отвердитель — 1 кг. (смола и отвердитель продаются отдельно друг от друга).

Эпоксидка плохо пристает к таким веществам, как полиэтилен (практически не пристает), полистирол, оргстекло… Если на эти материалы нанести защитный слой (например из мастики для паркета), то после полимеризации эпоксидка легко от них отделяется. Защита мастикой металлических поверхностей, поверхностей из других пластмасс и поверхностей из эпоксидки позволяет также легко отделить отливку из эпоксидки после ее полимеризации.

Процесс полимеризации эпоксидки связан с химической реакцией между ее компонентами, в ходе которой наблюдается выделение тепла. С другой стороны сама химическая реакция идет более интенсивно при более высоких температурах. По этой причине (если нет достаточного отвода тепла от полимеризующейся массы) происходит ее разогрев, а в случае клея ЭДП иногда температура может подняться до 50 — 60 градусов. Это следует учитывать при выборе материала для изготовления формы… (при таких температурах форма из пластилина поплывет, а отливка будет безнадежно испорчена).

Реакция полимеризации идет наиболее интенсивно в приграничном слое. При использовании эпоксидки с твердым наполнителем (цемент, гипс и т.д.) поверхность этого приграничного слоя резко возрастает и процесс полимеризации идет быстрее, чем без наполнителя. Кроме того отвод тепла с этого приграничного слоя ограничен и наблюдается саморазогрев смеси, что также необходимо учитывать.

При повышении температуры смола повышает свою текучесть и снижает вязкость, поэтому для заливки мелких деталей раствор необходимо первоначально нагрет до 25 — 30 градусов. Далее в него добавляем наполнитель и только после этого отвердитель. Такая последовательность приготовления исходной массы в наибольшей степени будет гарантировать однородность конечной пластмассы. При понижении температуры и во влажной атмосфере процесс полимеризации смолы замедляется, а при высокой влажности полимеризация вообще может не произойти до конца.

До тех пор, пока эпоксидка не полимеризовалась, она ведет себя как вязкая жидкость со всеми вытекающими отсюда последствиями. Введеный в эпоксидку наполнитель в зависимости от его удельного веса либо опускается вниз (цемент например) либо всплывает (деревянная крошка, отдельные пузырьки воздуха). Это необходимо учитывать для правильной ориентации литьевой формы в течении процесса полимеризации, чтобы на ответственных поверхностях не образовались нежелательные раковины от воздушных пузырей и т.п.

Основная беда отечественной эпоксидки — это трудность избавления от воздушных пузырьков, которые образуются в процессе приготовления и перемешивания исходной массы. Рецепт тут один — давать отстояться смеси, чтобы пузыри всплыли, повысить текучесть смолы повышением ее температуры и физическое удаление пузырей, прилипших к поверхностям формы при помощи острого предмета (например зубочистки). Помогает так-же заливка раствора в форму не напрямую, а через промежуточный предмет тонкой струйкой (тогда большинство микропузырей исчезнет на промежуточных поверхностях в процессе заливки).

При работе с эпоксидкой необходимо использовать одноразовую (лучше пластиковую) посуду для приготовления каждой новой партии смеси. Для этого используется всевозможная тара из под различных пищевых продуктов — алюминиевые банки из под пива и соков, пластиковые коробки из под всевозможных молочных продуктов, пластиковые пеналы из под фотопленки и т.п. Главное, чтобы было не жалко выбрасывать после использования смеси. Я, например, развожу эпоксидку в банках из под йогуртов — дешево и сердито!

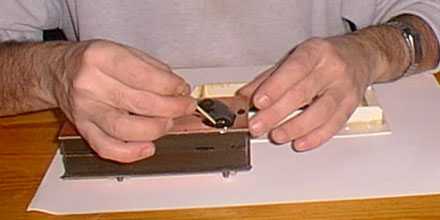

Исходные компоненты эпоксидки требуют тщательной дозировки, для осуществления которой удобно использовать одноразовые пластиковые шприцы (выпускаются объемом 2, 5 и 10 см3). Смола заливается в шприц сверху.

Отвердитель можно набрать в шприц обыкновенным образом.

Для нанесения на форму защитного слоя, особенно в труднодоступных местах удобно пользоваться ватными палочками. При их помощи также удаляют излишки мастики.

Для удаления воздушных пузырей все углубления в форме после заливки «проходятся» острой деревянной зубочисткой. Дерево не приносит вреда форме и защитному слою, но помогает воздушным пузырям оторваться от поверхности формы и всплыть…

Теперь несколько слов о наполнителях.

В качестве наполнителей чаще всего используют цемент, алебаст (строительный гипс), мел (зубной порошок), древесную крошу. Процентное содержание наполнителя в смеси (по объему) может доходить до 50% (пока смесь не потеряет свою текучесть). Я рекомендую добавлять наполнителя около 30-40%. При таком соотношении удается получить конечный пластик с требуемыми свойствами, снижается расход эпоксидки, и, в тоже время, сохраняется ее достаточная подвижность в процессе литья.

Цемент, как наполнитель хорошо применять при изготовлении всевозможных форм для литья. Конечный пластик получается прочным (видимо сказывается и некоторое «схватывание» цемента). Следует только учесть, что имеющийся в продаже цемент перед приготовлением смеси необходимо просеять через марлю, т.к. в нем много комков большого размера.

Алебастр. Немного хуже, чем цемент, с точки зрения наполнителя, но вполне подходит для экономии эпоксидки.

Мел (зубной порошок). Вполне приемлем с точки зрения свойств, как наполнителя, но обладает одной паршивой особенностью — очень гигроскопичен, а эпоксидка не любит воды. Поэтому от применения мела лучше воздержаться или в крайнем случае перед засыпкой его в смесь хорошенько просушить для удаления влаги.

Древесная крошка. Обладает низким удельным весом и незаменима при изготовлении пластика с удельным весом ниже, чем у исходной эпоксидки. Применяется для изготовления смеси под всевозможные воблеры и т.п. Чем мельче крошка — тем лучше будет конечный пластик. В процессе смешивания с эпоксидкой древесная крошка пропитывается смолой и образуются мелкие локальные частицы с твердой поверхностью, которые не впитывают влагу. Получить приемлемую древесную крошку можно либо зажав деревянную болванку в токарном станке по дереву и опиливая ее поверхность очень грубой наждачной бумагой, либо используя круг-насадку для электродрели с грубой шкуркой, опиливая ею деревянную болванку… в любом случае деревянная болванка до ее «перевода в опилки» должна быть просушена. Для изготовления пластика под воблеры вполне пригодны легкие породы древесины: липа, тополь, сосна, пробка и т.д. однако следует сразу отметить, что существенно снизить удельный вес пластика, как правило не удается, поэтому при изготовлении плавающих моделей приманок приходится в процессе их изготовления помещать внутрь довольно большие вставки из целого куска древесины или другого материала с низким удельным весом.

Перечисленные выше твердые наполнители позволяют получить довольно качественный твердый пластик, но следует учитывать, что иногда он будет и хрупким… (вспомним, что хорошая сталь с высокой твердостью легко ломается…, — аналогичную картину мы имеем и с самодельным пластиком). Для снижения хрупкости и повышения пластичности в смесь можно вводить жидкие пластификаторы, наиболее доступным из которых является касторовое масло.

Процентное содержание пластификатора определяется экспериментально в каждом конкретном случае для соотношения смола-отвердитель-наполнитель… (как правило это одна-две капли масла).

Немножко по температурным режимам полимеризации эпоксидной смеси.

При изготовлении ответственных изделий, которые должны будут выдерживать значительные нагрузки лучше всего если процесс полимеризации эпоксидки будет проходить при комнатной температуре, т.е. температуре, при которой в дальнейшем и будет эксплуатироваться данное изделие. Это способствует получению изделия с минимальными внутренними напряжениями. Не забывайте, что эпоксидка обладает достаточно большим коэфф. линейного расширения и разница в 20 градусов между стадией полимеризации и рабочими условиями может существенно повлиять на конечные результаты. По времени это около 12 часов.

Сократить время полимеризации без создания излишних напряжений можно повысив температуру смолы спустя 4 часа после ее приготовления до 40-50 градусов и выдержав ее при этой температуре в течении часа.

Для литья менее ответственных изделий можно с самого начала поместить форму с заливкой в духовку и выставить температуру 60 — 70 градусов. Выдержав при такой температуре 1 час еще через пару часов получаем готовое изделие. Следует отметить, что при таком режиме полимеризации смола в самом начале процесса становится очень текучей и все оставшиеся в ее объеме воздушные пузыри объединяются в один и поднимаются к верху формы, что может привести к образованию раковины в отливке, при использовании формы замкнутого объема.

Вот вроде и все основные «тонкости» работы с отечественной эпоксидкой, которые получены на практике и которые помогут вам избежать разочарования при изготовлении приманок в домашних условиях.

В. Власенко

г. Москва, 22.03.2001

Внимание!

В качестве исходного материала использована статья с сайта «Бородатая страница«

yug-fishing.ru

Работа с эпоксидными смолами, советы и рекомендации

Работа с эпоксидными смолами

Приведенный материал не является официальной инструкцией по использованию и носит лишь рекомендательный характер.

Данный материал содержит информацию о работе с эпоксидными смолами в наиболее типичной области их применения – изготовление эпоксидного клея, в качестве пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов (лодки, элементы кузова автомобиля и др.) или выполнения гидроизоляции помещений (пол и стены подвальных помещений, бассейны) и т.п.

1). Настоятельно рекомендуем выбрать оптимальное для Ваших целей соотношение смолы, отвердителя и пластификатора путем изготовления небольших пробных образцов. Реакция смолы с отвердителем необратима, в случае ошибки — смола будет испорчена.

2). Время полимеризации (желатинизации, гелеобразования) — время, необходимое для данной массы эпоксидной смолы для ее обращение в твердое состояние и соответствует следующему правилу: время полимеризации зависит от температуры смеси и отношения площади к массе смолы. К примеру , если 100 г смеси эпоксидной смолы с отвердителем ПЭПА обращаются в твердое состояние за 30-50 минут при исходной температуре в 22-24°С, то при исходной температуре в 15°С на это потребуется более часа времени. А если при тех же 22-24°С эти 100 г смеси эпоксидной смолы с отвердителем размазать по площади в 1 мІ, полимеризация займет свыше 2 часов.

Поэтому замешивайте столько смолы, сколько вы можете ее выработать до момента схватывания (желатинизации).

Если Вы все же надумали поработать с большим количеством – рекомендуем, сразу же после смешивания смолы и отвердителя разлить ее на более-менее мелкие порции — иначе можно просто не успеть с ней поработать, смола быстро встанет, а то и вскипит.

3). Скорость полимеризации смеси эпоксидной смолы с отвердителем хоть и зависи от первоначальной температуры — сам механизм полимеризации от нее не зависит. Реакция эпоксидной смолы с отвердителем необратима.

Реакция смеси в жидком состоянии протекает быстрее. По ходу полимеризации смола меняет свое состояние с жидкого на липкое, вязко-гелеобразное. По мере нарастания твердости, скорость реакции замедляется, постепенно теряется липучесть. Со временем липучесть изчезнет, но смола продолжит набирать свою твердость и прочность. Считается, что окончательное отверждение достигается спустя 24 часа при температуре 22-24°С.

Однако степень отверждения и после 24 часов не превысит 65 — 70% окончательной прочности. Это утверждение особенно актуально если используются реактивные отвердители, например такие как ПЭПА, а для отвердителей нового поколения, например ANCAMINE-1618; 2519 это менее актуально.

Для повышения прочности (с использованием той же ПЭПА) рекомендуется проводить термообработку при 60-100°С в течении 2-12часов.

Если термообработка не проводилась, отверждение эпоксидной смолы будет продолжаться в течение последующих нескольких недель, достигнув в конце концов точки, когда дальнейшее отверждение уже будет невозможно.

4). Незащищенная эпоксидная смола плохо переносит солнечный свет (УФ излучения). Примерно через полгода (время довольно условно и зависит от многих факторов),начинается ее помутнение, разрушение с частичной потерей ее физических свойств. Поэтому готовое изделие необходимо защищать при помощи красок, лаков и т.д. содержащих УФ защиту.

В настоящее время с появлением новой генерации отвердителей проблема ультрафиоле-товой защиты решена без применения дополнительных мер. В часности к ним относятся

отвердители такие как ANCAMINE-1618; 2519. Но эти отвердители более дорогие и тре- буются в большем количестве: в пропорции 50-60% к массе смолы, (т.е. 500-600г отвердителя на 1кг эпоксидной смолы). С такими отвердителями приятно работать – они легко перемешиваются со смолой, практически не имеют запаха, практически бесцветные, что на «ура» используется в изготовлении различной бижутерии, сувениров …, т.е.

там, где необходима прозрачность изделия.

5). Эпоксидные смолы могут в процессе отверждения образовывать на своей поверхности тонкую, липкую пленку. Она формируется в присутствии углекислого газа и паров воды, особенно в холодную, сырую погоду. Эта пленка водорастворима и должна быть удалена механически перед шлифовкой или покраской.

При необходимости разогрева смолы, компонентов или смеси, например для облегчения перемешивания, уменьшения вероятности образазования пузырьков воздуха,улутшения их выхода на поверхность смеси, применяют так называемую «водяную баню»,при этом есть риск попадания воды в смесь, что не допустимо.

Еще одной причиной образования липкой, мутной пленки на поверхности – не соблюдение

требуемого соотношения смолы и отвердителя.

Все знают, что при работе с эпоксидной смолой марки ЭД-20, отвердитель можно добавлять скажем так, «на глазок» — 1 к 10. Эта смола допускает определенные отклонения в ту или иную сторону. Она все равно сработает.

Другое дело работая с эпоксидными смолами импортного производства. Здесь необ- ходимо точно соблюдать пропорции в соотношении смола-отвердитель. Тут не обойтись без электронных весов. Обычно это 13% отвердителя к весу смолы.

При заметном отклонении в пропорции, в итоге страдает сама прочность готового изделия, а в случае избытка отвердителя, смола становится коррозионно-активной.

6). Для того, чтобы готовое изделие было пластично, не ломалось, не трескалось с течением времени в эпоксидную смолу нужно добавлять пластификатор. Пластификатор обязательно необходимо использовать при изготовлении достаточно больших изделий, поскольку возможно появление трещин еще на стадии затвердевания.

7). Применение универсального пластификатора ДИБУТИЛФТАЛАТ (ДБФ):

Область применения ДБФ весьма широк, одно из них — пластификация эпоксидных смол. ДБФ достаточно плохо реагирует (перемешивается) с эпоксидной смолой, что дает небольшой пластический эффект, но его обычно бывает достаточно для предотвращения растрескивания готового изделия при затвердывании и на морозе. Для увеличения даного эффекта, эпоксидную смолу с пластификатором (ДБФ) необходимо «варить». Для этого удобно использовать «водяную баню» — опустить емкость со смолой в воду и постоянно перемешивая довести до 50-60°С.

Сначала в смолу добавляют пластификатор. Эпоксидную смолу вместе с ДБФ необходимо медленно нагревая до температуры 50-60°С постоянно перемешивать в течение 2-3 часов. Это необходимо для успешного протекания химической реакции между смолой и ДБФ, в противном случае получится смесь, которая не будет обладать необходимыми свойствами.

Внимание!

• необходимо избегать попадания воды в смолу:

• необходимо избегать нагрева смолы выше 60°С , т.к. возможно «закипание» смолы (смола станет матово-белой и покроется пеной) – такая смола непригодна к использованию.

Поскольку выполнить вышеописанную процедуру затруднительно, лучше, в том числе для придания более мощного пластического эффекта, использовать пластификатор ЛАПРОКСИД ДЭГ-1.

8). ЛАПРОКСИД ДЕГ-1 сама по себе эпоксидная смола, также является пластификатором и активным разбавителем. ДЕГ-1 прекрасно смешивается с эпоксидной смолой, что дает мощный пластический эффект. Пропорция 5-7% ДЕГ-1 к массе смолы. Эпоксидная смола вместе с ЛАПРОКСИД ДЕГ-1 может храниться сколь угодно долго, такую смолу называют

модифицированной эпоксидной смолой, т.е. с измененными свойствами.

9). После смешения смолы с пластификатором в нее добавляют отвердитель. Смолу необходимо охладить до 22-24°С (при применении ДБФ), чтобы уменьшить риск «закипания» смолы. Стандартное соотношение (для ЭД-20) смола — отвердитель – 1:10. В некоторых специфических технологических процессах оно может сильно отличаться от общепринятого – быть от 1:5 до 1:20, но в подавляющем большинстве случаев используется соотношение, близкое к стандартному. Для смол импортного производства такое соот- ношение 13% отвердителя к массе смолы.

10). Отвердитель необходимо лить в эпоксидную смолу очень медленно, тщательно и постоянно перемешивая, так что бы в итоге отвердитель равномерно присутствовал во всем обьеме смолы (это касается и пластификаторов).

Сильная передозировка отвердителя даже временно в части емкости, может привести к «закипанию» смолы (смола станет матово-белой и покроется пеной), в этом случае вся смола будет испорчена. Необходимо иметь в виду, что процесс смешивания смолы с отвердителем экзотермический (выделяется тепло), смола будет нагреваться. Иногда в процессе добавления отвердителя или сразу по окончании смешивания возникает лавинообразный процесс – смола очень быстро сильно нагревается и практически моментально «встает» (затвердевает). Это связано с передозировкой отвердителя или с высокой исходной температурой смолы.

11). Жизнеспособность смеси смолы с отвердителем обычно от 30 мин. до 1 ч. (зависит от температуры смолы, типа отвердителя и его количества).

12). Для отверждения эпоксидной смолы в холодное время года рекомендуется добавлять в массу 1 -2 % ускорителя.

Есть эпоксидные смолы предназначенные для работы в холодное время года. Например смола DER-353, которая и при минусовой температуре остается жидкой.

13). Для каждого конкретного вида работ, необходимо выработать свою собственную, наиболее подходящую технологию, которая будет включать в себя предпочтительные марки эпоксидной смолы и компонентов, их точные пропорции и особенности технологического процесса.

Так, приведем некоторые примеры:

— при работе с эпоксидной смолой ЭД-20 в температурном режиме от +18-30°С с исполь- зованием ПЭПА, отвердителя необходимо от 9-10% от массы смолы;

— при работе с ЭД-20, при более низких температурах от +2 до +18°С используют отвер-

дитель УП-583Д, в пределах 18-22%;

— используя компаунды К-115;К-153;К-153А от +18 до +30°С с отвердителем ПЭПА —

его необходимо 7-8%;

— применяя те же компаунды К-115;К-153;К-153А при температуре +2 до +18°С с отвер-

дителе УП-583Д последнего нужно 15-16%;

Примечание: чем ниже температура при которой вы работаете с эпоксидными смолами,

тем больше необходимо добавлять отвердителя.

— готовое изделие, которое будет эксплуатироваться при температуре +90;+100°С, используя ЭД-20 с ПЭПА (обычно отвердителя 10%), изделие будет размягчаться,становясь несколько эластичным, но при этом полностью сохранит свои свойства;

— при тех же +100°С изделие останется жеским (размягчаться не будет) с использованием отвердителя УП-583;УП-583Д с пропорцией 16% от веса смолы;

— УП-583;УП-583Д — 20% к ЭД-20, при 100°С – поверхность жеская;

— компаунды К-115; К-153; К-153А с использованием УП-583; УП-583Д (16%), поверхность жеская;

— эпоксидные смолы импортного производства, замешивают с ПЭПА (13%), при оптимальной комнатной температуре 22-24°С;

— эпоксидные смолы импортного производства, применяя отвердители УП-583; УП-583Д — (22-25%), при тех же 22-24°С;

Примечание: изделия, которые будут эксплуатироваться при температурах +90; +100°С,

изготовленные с использованием эпоксидных смол импортного производства будут вести себя приблизительно так же, как и с ЭД-20.

14). Если эпоксидная смола долго хранилась, перед началом работ убедитесь, что смола не кристализировалась, что она порозрачная, не мутная, в противном случае попытайтесь нагреванием до 40-50°С с интенсивным перемешиванием вернуть ее в прозрачное состояние.

15). Если изготавливается изделие с достаточно толстым слоем с эпоксидной смолы, то материал накладывается слоями, дожидаясь первичной полимеризации предыдущего слоя перед нанесением следующего.

16). Отливая эпоксидную смолу в форму, для облегчения возможности отделения готового изделия от формы, форма слазывается жиром, например — техническим вазелином.

Эпоксидка очень плохо пристает к таким веществам, как полиэтилен, полистирол, оргстекло, фторопласт и т.д., а если на эти материалы еще и нанести защитный слой (например из мастики для паркета или тот же технический вазелин), то после полимеризации эпоксидка легко от них отделяется. Отлитое изделие в дальнейшем можно подвергать механической обработке.

17). Пересчет «показателя эпоксиднного эквивалентного веса» (г/экв), который указывается в технических характеристиках эпоксидных смол импортного производства, в привычный для нас показатель – «массовую долю эпоксидных групп» в %,

y = 43 / x * 100 , где

y – массовая доля эпоксидных групп, в %

x – эпоксидный вес, г/экв,

Например, если в паспорте эпоксидной смолы импортного производства «эпоксидный эквивалентный вес» находится в пределах 186-192, то в пересчете, согласно формулы, «массовая доля эпоксидных групп» составит 22,39-23,11 %.

18). Пересчет показателя «содержание эпоксидных групп» (ммоль/кг), в показатель «массовая доля эпоксидных групп» в %,

y = x * 43 / 10000, где

y – массовая доля эпоксидных групп, в %

x – содержание эпоксидных групп, ммоль/кг,

Например, если в паспорте эпоксидной смолы импортного производства «содержание эпоксидных групп» находится в пределах 2000 – 3320 ммоль/кг, то в пересчете, согласно формулы «массовая доля эпоксидных групп» составит 8.6 – 14.2 %

19). Пересчет показателя «содержание гидролизованного хлора ионов » в ppm, указанный в характеристиках эпоксидных смол импортного производства в привычный для нас показатель «массовая доля омыляемого хлора» в %,

y = x / 10000, где

y – массовая доля омыляемого хлора в %;

x – содержание гидролизованного хлора ионов в ppm,

Например, если в паспорте эпоксидной смолы импортного производства «содержание гидролизованного хлора ионов» равно 500 ppm, то «массовая доля омыляемого хлора» будет не более 0,05%.

20). Соотношение количества отвердителя к смоле.

Используйте так называемый стехиометрический коэффициент (Кс) (Л.Я.Мошинский). При умножении эпоксидного числа на коэффициент (Кс) получаем количество отвердителя в граммах, необходимое для отверждения 100 г эпоксидной смолы. Приводим типовые величины Кс для некоторых широко распостраненных марок отвердителей холодного отверждения: ПЭПА — 0,65…0,72 в зависимости от состава ПЭПА и условий отверждения; ПО-300 — 3,0; АФ-2 — 0,85; УП-583Д — 0,9; УП-0633М — 1,0; ДТБ-2 — 2,77.

Учитывая значительные отклонения параметров отвердителей от средних значений, во всех случаях рекомендуется проведение технологических проб и проверка времени желатинизации смеси в стандартных условиях. В особенности для ПЭПА рекомендуется проверка аминного числа отвердителя.

21). При необходимости в эпоксидную смолу добавляют различные наполнители. Это может быть практически что угодно, но только сухие наполнители – алюминиевую пудру,муку, металлические и деревянные опилки, цемент, до всевозможных сухих пигментов, и т.д.

Наполнитель лучше вводить после смешивания смолы с отвердителем — снижается риск нарушения пропорции.

22). Для уменьшения вязкости эпоксидной смолы, ее разбавляют различного рода растворителями, например: ацетоном, спиртом, растворителями 646, 650 и т.д. При этом

рекомендуется их вводить непосредственно перед самим использованием и не более 10% от массы смеси. Разбавленная эпоксидка при этом имеет небольшую усадку и теряет в итоге в

прочности, а поверхность может быть пористой. При соблюдении этого правила (не более 10%), до того, как эпоксидка встанет, весь растворитель к этому моменту испарится и в итоге

не пострадают ее свойства.

В таблице приведены рекомендуемые соотношения отвердителей к эпоксидным смолам в % при температуре 22-24°С

|

|

ПЭПА |

ДЕТА |

ТЕТА |

УП-583Д |

УП-0633М |

Ancamine |

|

DER-331 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

DER-353 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

Epikote 828 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

Epoxy 520 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

Epoxy 525 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

XZ-92466 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

К-115 |

8 |

9-10 |

10 |

16 |

16 |

40-45 |

|

К-153 |

8 |

9-10 |

10 |

16 |

16 |

40-45 |

|

ЭД-20 |

10 |

10 |

10 |

20 |

20 |

50 |

|

ЭД-16 |

10 |

10 |

10 |

20 |

20 |

50 |

|

Эпидиан-6 |

12 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

УДАЧИ В РАБОТЕ

dafna.com.ua

Vimas

0 .

СМОЛА ЭПОКСИДНО-ДИАНОВАЯ ЭД-20/ЭД-16

ГОСТ 10587-84

Смола эпоксидно-диановая марки ЭД-20/16 используется в радио-электронной, электротехнической промышленности, авиа-, судо-, машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков.

Физико-химические характеристики.

Характеристики | ЭД-20 | ЭД-16 |

Внешний вид | Высоковязкая, прозрачная без видимых механических включений и следов воды | |

Цвет по железокобальтовой шкале, не более | 4 | 12 |

Массовая доля эпоксидных групп, % | 19,9 ÷ 22,0 | 19,9 ÷ 22,0 |

Массовая доля иона хлора, %, не более | 0,003 | 0,006 |

Массовая доля омыляемого хлора, %, не более | 0,5 | 0,9 |

Массовая доля гидроксильных групп, %, не более | 1,7 | — |

Массовая доля летучих веществ, %, не более | 0,5 | 0,9 |

Динамическая вязкость, Па’С, при 25°С | 12 ÷18 | 12 ÷ 25 |

Время желатинизации с отвердителем, час, не менее | 5,0 | 4,0 |

Меры предосторожности.

- Работающие с эпоксидными смолами должны быть обеспечены спецодеждой и индивидуальными средствами защиты (резиновые перчатки, защитные очки).

- Все операции при работе с эпоксидными смолами должны проводиться в помещениях, оборудованных приточно-вытяжной вентиляцией.

Упаковка.

Смола эпоксидно-диановая упакована в металлические барабаны. Масса нетто единицы продукции 50-60кг.

Хранение.

- Эпоксидно-диановую смолу хранят в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40°С.

- Гарантийный срок хранения 1,5 года с даты изготовления.

ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ:

- Перед использованием смолы необходимо подготовить поверхность или матрицу и нанести разделительный состав.

- После смешивания смолы с отвердителем начинается необратимый процесс отверждения

- Компектация:

- На 100 массовых частей смолы 6-10 массовых частей отвердителя (ПЭПА, М-4, ТЭТА).

- Перемешивание смолы с компонентами следует проводить так, чтобы избежать попадания в массу пузырьков воздуха.

- Оптимальная температура использования смолы +20С.

- Средняя жизнеспособность смолы составляет 30-90 минут в зависимости от количества отвердителя (6-10% по массе).

- При более ускоренном отверждении возможен сильный разогрев и впоследствии большая усадка.

- Полное отверждение смолы происходит в среднем за 2-5 дней. В течение периода отверждения изделие сохраняет некоторую степень гибкости.

- Определить полное отвердевание смолы можно при помощи ацетона. Необходимо вылить небольшое количество ацетона на отвердевшую поверхность смолы и растереть его тряпкой до полного высыхания. В случае, если после высыхания ацетона поверхность стала липкой – отверждение смолы еще не завершилось.

Стоимость товара можно уточнить в инт-магазине http://krovli100.ru

www.vimas.ru

Особенности, характеристики и правила применения эпоксидной смолы марки эд-20 — Изысканный ремонт

Смолы на эпоксидной основе – многоцелевой олигомерный материал, применяющийся для изготовления компаундов, композитов, а еще для заливки поверхностей различного характера и изготовления клея, герметика. Благодаря уникальному комбинированию хороших свойств эпоксидка пригодится и в промышленности, и в бытовых целях. Из большого разнообразия продуктов выделяется эпоксидка ЭД-20 – недорогое средство отличного качества.

Свойства смолы ЭД-20 и использование

Эпоксидно-диановая смола ЭД-20 – светопрозрачная вязкая жидкость жёлтого, коричневатого цвета без мехпримесей, включений. Она собой представляет плавкий реакционноспособный продукт на основе дифенилолпропана и эпихлоргидрина. Изготовитель смолы этой марки – ФКП Завод им. Свердлова, также ее выпускает ряд других компаний. Средняя многочисленная доля эпоксидных групп в смоле равна 20%, отсюда и обозначение материала.

ЭД-20 сочетается с различными отвердителями, в большинстве случаев требуется добавление водных ингибиторов (Для снижения жесткости готового изделия). Отверждение возможно холодным и горячим способом (при комнатной или очень высокой температуре), для данного процесса не потребуется прессовое и термическое оборудование. Свойства ЭД-20 такие:

- большая плотность, беспористость готового продукта;

- замечательная твердость, устойчивость к ударам царапинам и так далее, агрессивной обстановке, воздействию влаги;

- термическую устойчивость;

- диэлектрические и противокоррозионные способности;

- хорошая адгезия с пластиком, металлом, стеклом, керамикой, деревом, кевларом, углеволокном и прочими материалами;

- простота в работе;

- небольшая усадка, невысокий удельный вес.

Эпоксидка имеет большое использование в разных областях народного хозяйства. Ее используют для работ по ремонту техники на электрическом ходу, компьютеров, радиоэлектроники, деталей и корпусов яхт, лодок, катеров, для мебельные производства – столов, стульев.

С помощью ЭД-20 делают прекрасные столешницы, галантерею, изделия в ванную комнату. Материал прекрасно подойдет для строительства, автомобилестроения, авиа промышленности, приборостроения. Его применение для покрытия поверхности стен, создания 3D-полов помогает в самых отважных решениях от дизайнеров.

ЭД-20 входит в состав самых разных лакокрасочных материалов – грунтовочных смесей, пропиточных лаков, эмалей, заливочных смесей. На основе эпоксидки делают армированный акрил, стеклокомпозит, стекловолокно.

Техпараметры

Время желатинизации эпоксидки составляет 8 часов, а период полного отверждения равён 24 часам. В описании высшего сорта материала указаны следующие характеристики в техническом плане:

- плотность при холодном отверждении – 1110–1230 кг м3, при горячем отверждении – 1200–1270;

- многочисленная доля ионов Cl – 0,001%, омыляемого хлора – 0,3%;

- многочисленная доля гидроксильных групп – 1,7%, летучих веществ – 0,2%;

- вязкость динамическая – 13–20 ПА/секунду;

- режим температур для размягчения – до шестидесяти градусов.

Аналоги материала

По входящим в состав компонентам, особенностям и использованию есть ряд подобных смол на эпоксидной основе из групп ЭД, ТЭГ, КДА. Если будет необходимость ими можно сменить ЭД-20. Ниже показаны очень знаменитые смолы.

ЭД-8

Эпоксидка ЭД-8 выполняется согласно ГОСТ 10587-84. Она собой представляет растворимый плавкий олигомерный продукт из тех же веществ, что и ЭД-20 (дифенилолпропан и эпихлоргидрин). Смола повсеместно используется в авиационной, судостроительной, машиностроительной промышленности, в процессе изготовления лакокрасочных материалов, на стройке, в ремонте техники, электроники. Эпоксидка служит и как связующий элемент для армированный акрил.

По физико-химическим показателям ЭД-8 также мало разнится от ЭД-20. Содержание ионов Cl и омыляемого хлора подобное, зато гидроксильные группы в массе не обнаруживаются. Вязкость и температура размягчения аналогичные. Важное отличие – в массовой доле эпоксидных групп (8%) и времени желатинизации (3 часа).

ЭД-16

Эпоксидка ЭД-16 имеет те же применение и свойства, но включает иное количество эпоксидных групп – около 16%. Вязкость продукта меньше, чем у ЭД-20, стало быть, желатинизация происходит быстрее (ориентировочно 4 часа). Средство различается высокими показателями прочности клеевого шва, однако в нем очень высокое кол-во хлора.

ЭД-22

Еще одна эпоксидка на основе эпихлоргидрина и дифенилолпропана, доля эпоксидных групп – 22%. Смола ЭД-22 среди свойств имеет очень высокое время желатинизации – 18 часов, при этом динамическая вязкость составляет 8–12 ПА/секунду.

Э-40

Производственная технология эпоксидки Э-40 немного выделяется от создания материалов марки ЭД. Продукт получают путем конденсации эпихлоргидрина и дифенилолпропана в щелочной обстановке с добавкой растворителя толуола. Средство можно переводить в неплавкое состояние путем использования отвердителей – поликарбоновых кислот, их ангидридов, полиаминов.

Область использования материала – приготовление эмалей, обладающих высокими свойствами защиты, а еще создание лаков и шпаклевок. Более того, Э-40 выступает как полуфабрикат для производства иных смол на эпоксидной основе, клеев и компаундов для заливки. Смола владеет большей пластичностью, водостойкостью, в полимеризованном виде не реагирует на воздействие сдержанно агрессивных кислот, щелочей.

Инструкция по применению ЭД-20

Результат смешивания смолы и отвердителя будет сильно зависеть от их пропорции, условий внешней среды, качества подготовки тары и ряда индивидуальных факторов. Инструкция по использованию не всегда пошаговая, в ней в большинстве случаев указываются лишь точные соотношения элементов и главные требования к процессу полимеризации. Рекомендуется вначале приобрести указанный изготовителем жидкий отвердитель (если он не комплектуется) и перемешать его со смолой в самых очень маленьких дозировках. Это даст возможность увидеть результат и сделать выводы о правильности пропорций.

Перемешивание смолы в малых объемах сложностей не представляет. Для данной цели прекрасно подходит методика холодного отверждения, когда все работу проводятся при комнатных температурах. Перед смешиванием эпоксидки в значительном объеме придется приготовить посуду для нагрева смолы, так как применяется метод горячего отверждения. Эпоксидку греют на водяной бане до температуры 50–55 градусов, после этого делают последующие работы в быстром режиме.

Главное предусмотреть, что после добавки отвердителя реакция полимеризации считается необратимой, остановить ее не представляется возможным, есть шанс лишь немного замедлить снижением температуры воздуха. Плохо сделанные действия приведут к порче порции эпоксидки, благодаря этому все расчеты должны быть сделаны заблаговременно.

Подготовка смолы

Для холодного отверждения никакой особой подготовки материала не потребуется. Для горячего способа и ускорения пропитки (заливки) рекомендуется обогревать отмерянную порцию средства. Для этого устанавливают водяную баню, располагают на ней емкость с смолой на эпоксидной основе. Главное смотреть, чтобы ни капли воды не пробралось в массу, это повредит ее. Также нельзя нагревать материал, реакция пойдёт очень быстро, а довидение до кипения приведет смолу в негодность. Хорошим будет нагрев до 55 градусов или меньше. Можно и совсем опустить емкость с материалом в посуду с горячей водой, дать постоять без кипячения воды. Иногда смешивать массу для равномерности нагрева.

При хранении или превышении срока годности эпоксидка способна кристаллизоваться. Необходимо убедится, что в ней нет кристаллов, мутностей, в другом случае ее подогревают до +40 градусов с интенсивным перемешиванием. Это поможет вернуть материалу прозрачность.

Применение водного ингибитора

Добавление ряда элементов поможет пластифицировать смолу на эпоксидной основе. Для чего это необходимо? Если изделие в дальнейшем должно держать высокие ударные или другие нагрузки механического свойства, усилие на излом с применением рычага, его упругость нужно увеличить. Добавление особых водных ингибиторов дает возможность немного гасить подобные нагрузки. Также их введение советуется для усиления гибкости швов, если эпоксидка будет использоваться для приклеивания и заливки.

Водный ингибитор ДБФ

Дибутилфталат, или ДБФ – наиболее распространенный водный ингибитор для эпоксидки, его добавляют в небольшом количестве – до 2–5% от всего объема. Средство может обезопасить изделия от трещины при морозе, ударе. В особенности показано вводить ДБФ во время использования отвердителей ПЭПА и ТЭТА. Если же применяется отвердитель Этал 45М, добавки водного ингибитора не потребуется. Недостатком ДБФ можно именовать трудное соединение со смолой, благодаря этому необходимо использовать длительное смешивание с нагревом.

Низкомолекулярные органические вещества ДЭГ 1 и ТЭГ 1

Диэтиленгликоль, или ДЭГ 1, сам по себе считается эпоксидкой, при этом годится для разбавки большой массы в качестве водного ингибитора. Рабочая концентрация для ЭД-20 составляет 3–10% – чем больше средства добавлено, особенно смола станет напоминать резину. ДЭГ-1 легко совмещается с эпоксидкой, его очень и очень просто использовать, если неважна бесцветность. Из-за оранжевого оттенка данный водный ингибитор подходит не в любом случае.

ТЭГ 1 по своим характеристикам и использованию похож с ДЭГ 1, но немного более вязкий по консистенции, имеет коричневый или жёлтый цвет. Важное отличие в составе – взамен диэтиленгликоля в ТЭГ 1 есть триэтиленгликоль.

Применение отвердителя

Отвердитель – настоящий соучастник химреакции полимеризации смолы на эпоксидной основе. Он вводится в массу после добавки водных ингибиторов. Для уменьшения риска закипания эпоксидки ее температура в момент смешивания с отвердителем должна составлять не больше 30–40 градусов.

В большинстве случаев вводят 1 часть отвердителя на 10 частей смолы, но пропорции будут подчиняться от нужд, типа готового изделия. Во многих случаях достаточно соотношения 20:1, а порой, напротив, требуется 5:1. Отвердитель добавляют в главную массу медленнее, потому как пуск тепловой реакции может вызвать перегрев и порчу смолы. Быстрое вливание в большинстве случаев вызывает лавинообразный процесс, когда масса перегревается и очень быстро застывает. К тем же последствиям приводят слишком значительное количество отвердителя, большая начальная температура эпоксидки.

ПЭПА, ТЭТА и ДЭТА

Полиэтиленполиамин, или ПЭПА, – дешевый и довольно распространенный отвердитель, он функционирует при комнатной или низкой температуре, не просит нагревания исходной массы. ПЭПА не уменьшает собственных параметров даже при очень большой влажности. Он имеет жёлтый, коричневый цвет, порой чуть зеленоватый, в его основе – этиленовые амины. Подходящее кол-во для добавки в эпоксидку – 13,7%, главное войти в диапазон 10–15%.

Триэтилентетрамин ТЭТА – еще 1 знаменитый классический отвердитель, позволяет готовить смолу при температуре +15…+25 градусов. К недостаткам как правило относят едкий аромат, ядовитость вещества. Оно требует строжайшего выполнения пропорций (для ПЭПА это совершенно не так важно).

Отвердитель ДЭТА относится к той же группе веществ для холодной полимеризации смол на эпоксидной основе. Характерной чертой считается схватывание из воздуха влаги и углерода, благодаря этому сохранять его нужно плотно закрытым. Средство отверждает смолы за 1,5 часа.

ЭТАЛ 45М

Этот многоцелевой отвердитель владеет «заданной пластичностью», благодаря этому не просит введения водных ингибиторов. Его консистенция близка к самой смоле ЭД-20, смешивание будет не тяжелым. Температурная реакция от добавки Этал 45М менее кипучая, стоит еще сказать, что он не токсичный, не аллергичен, без противного запаха.

Способность к жизни эпоксидки

Временем жизни называют временной промежуток, в который сберегается жидкое или вязкое состояние массы после введения отвердителя. В данный период эпоксидка пригодна к работе. У различных смол способность к жизни различная, как и у отвердителей. В большинстве случаев данный показатель составляет 30–60 минут.

При добавлении ПЭПА в ЭД-20 время жизни равно 30–50 минут и зависит от температуры, количества отвердителя. Полная полимеризация продолжается от 24 часов до нескольких суток. Для Этал 45М способность к жизни в 3 раза больше, а полная полимеризация аналогичная, что комфортно для мастера.

Различное качество приклеивания

Качество эпоксидки может отличаться в зависимости от марки отвердителя, водного ингибитора. Чем намного дорогие и эффектные добавки используются, тем больше готовое изделие будет подходить требованиям. Благодаря этому экономить не нужно и приобретать наиболее дешевые наполнители.

Упаковка, хранение и перевозка

Смолу на эпоксидной основе упаковуют в тару по 50–220 кг (барабаны), а еще в канистры, емкости из пластика от 0,5 кг и более. Транспортируют средство на крытом транспорте. Разрешается хранение материала при температуре +15…+40 градусов, плотно закрытым, вдалеке от солнца. Нельзя сохранять его рядом с кислотами и окислителями.

Безопасность ЭД-20

Работы с данным средством должны проводиться в прекрасно проветриваемом помещении или если есть наличие высококачественной вентиляции. Для защиты необходимо использовать респиратор, очки, перчатки, плотную одежду или фартук. ЭД-20 не взрывоопасна, однако при попадании в огонь горит.

Степень опасности смолы свойственна для веществ 2-го класса влияния на человеческий организм. При попадании на покров кожи нередко появляются аллергии, дерматиты. Пораженное место нужно помыть с мылом, вытереть спиртом, после промазать вазелином, касторовым маслом.

как использовать эпоксидную палку для заполнения отверстий и трещин — запечатать ЦНТИ

versace-promo.ru

Смола ЭД-20 ГОСТ 10587-84

Смола ЭД-20 представляет собой растворимый и плавкий реакционно-способный олигомерный продукт на основе эпихлоргидрина и дифенилолпропана. ЭД-20 используется в промышленности в чистом виде, или в качестве компонентов композиционных материалов — заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков, защитных покрытий.

Неотвержденная диановая эпоксидная смола ЭД-20 может быть переведена в неплавкое и нерастворимое состояние действием отверждающих агентов (отвердителей) различного типа — алифатических и ароматических ди- и полиаминов, низкомолекулярных полиамидов, ди- и поликарбоновых кислот и их ангидридов, фенолформальдегидных смол и др соединений. В зависимости от применяемого отвердителя свойства отвержденной эпоксидной смолы ЭД-20 могут изменяться в самых широких пределах.

Эпоксидная смола ЭД-20 не взрывоопасна, но горит при внесении в источник огня. Летучие компоненты (толуол и эпихлоргидрин) содержатся в смоле в количествах, определяемых исключительно аналитическими методами, и относятся к веществам 2-го класса опасности по степени воздействия на организм человека.

Характеристики смолы ЭД-20

| Высший сорт | Первый сорт | |

| Внешний вид | Вязкая, прозрачная | Вязкая, прозрачная |

| Цвет по железо-кобальтовой шкале, не более | 3 | 8 |

| Массовая доля эпоксидных групп, % | 20-22,5 | 20,2-22,5 |

| Массовая доля иона хлора, %, не более | 0,001 | 0,005 |

| Массовая доля омыляемого хлора, %, не более | 0,3 | 0,8 |

| Массовая доля гидроксильных групп, %, не более | 1,7 | — |

| Массовая доля летучих веществ, %, не более | 0,2 | 0,8 |

| Динамическая вязкость, Па*сек, при (25±0.1)°C при (50±0.1)°C | 13-20 — | 12-25 — |

| Температура размягчения по методу «кольцо и шар», °C, не выше | — | — |

| Время желатизации, час., не менее | 8 | 4 |

Эпоксидная смола ЭД-20 — двухкомпонентная смола. Для её отверждения требуются отвердители для эпоксидных смол (ПЭПА, ТЭТА, и т.д.). При использовании отвердителя марки ПЭПА (полиэтиленполиамин), его требуется от 5 до 30 %, в зависимости от вида работ. Среднее соотношение 10 -15% от массы смолы.

Соединение смолы с отвердителем должно производится при температуре не ниже чем 20 °C. Время желатинизации составляет, примерно — 1,5 часа, а время полного отверждения — 24 часа.

Срок хранения:

Гарантийный срок хранения – 12 месяцев с даты производства.

ОТДЕЛ РЕАЛИЗАЦИИ:

Телефон/факс: +7 (4852) 28-88-73 -многоканальный

Электронная почта:

npklkp.ru

Смола ЭД-20

СМОЛА ЭД-20ГОСТ 10587-84

применение:

Эпоксидно-диановая смола марки ЭД-20 используется в электротехнической и радиоэлектронной промышленности, приборо-, авиа-, судо- и машиностроении и в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев холодного отверждения, герметиков и связующих для армированных пластиков.

особенности:

Смола ЭД-20 также предназначена для долговременной защиты металлических, стальных и бетонных изделий, работающих в сильно коррозийной среде и покруженных в жидкость, на пример внутренних поверхностей цистерн для сырой нефти и мазута.

Высоковязкая прозрачная жидкость без видимых механических включений и следов воды. Неотверждённые смолы могут быть переведены в неплавкое и нерастворимое состояние действием отверждающих агентов различного типа. Эпоксидный эквивалент 269-239.

В отверждённом состоянии ЭД-20 отличаются высоким диэлектрическим показателем, хорошей механической прочностью и стойкостью к различным растворителям.

основные характеристики:

Материал двухупаковочный, на основе эпихлоргидрина и дифенилолпропана.

Цвет: прозрачная жидкость.

Внешний вид: вязкая.

Цвет по железокобальтовой шкале, не более — 4

Массовая доля эпоксидных групп, % — 20-22,5

Массовая доля иона хлора, %, не более — 0,001-0,005

Массовая доля омыляемого хлора, %, не более — 0,3-0,8

Массовая доля гидроксильных групп, %, не более — 1,7

Массовая доля летучих веществ, %, не более — 0,2-0,8

Динамич. вязкость

-при (25±0,1)oС Па*с 13-25

-при (50±0,1)oС Па*с 13-25

Время желатинизации, ч, не менее — 4

Гарантийный срок хранения грунтовок — 18 месяцев со дня изготовления.

Фасовка: барабаны 53 кг.

информация об опасности:

Температура кипения 0С — 222-224

Летучесть (упругость пара) — не летучи

Плотность (по воде) — 1166кг/м3

Температура вспышки (воспламенения), 0С — выше 244 о.т.

Температура самовоспламенения, 0С — 570

Пределы воспламенения, 0С — нижний:122 верхний: 225.

подготовительные работы:

Перед применением смешивают смолу с отвердителем в массовом соотношении: на 1 000 гр. смолы 120 гр. отвердителя ПЭПА. При необходимости разбавляют растворителями Р-4, Р-4А.

температура нанесения:

Рекомендуется следующий температурный режим: от + 50С до + 300С.

Хранить смолу в помещении, исключив попадание на них прямых солнечных лучей и влаги при температуре не выше 400С.

меры предосторожности:

Смолы не взрывоопасны, но горят при внесении в источник огня. Летучие компоненты эпоксидно-диановых смол — толуол и эпихлоргидрин — относятся к легкогорючим веществам, по степени воздействия на организм — к веществам 2-го класса опасности.

Беречь от детей!

germes-vvp.kz