Токарный участок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Токарный участок

Cтраница 1

Токарный участок ( рис. V-20, а) наиболее сложен и состоит из двух групп параллельно работающих станков черновой и чистовой обработок, а также пресса клеймения, объединенных распределительными и отводными транспортерами. [1]

Токарный участок ( рис. XVIII-20, а) наиболее сложен и состоит из двух групп параллельно работающих станков черновой и чистовой обработки, а также пресса клеймения, объединенных распределительными и отводными транспортерами. Термический участок ( рис. XVIII-20, б) характерен последовательным размещением оборудования с непрерывной работой транспортеров ленточного типа. В термические участки цеха входит около 40 единиц оборудования, которые обслуживает один человек. Поэтому электрооборудованием участка предусмотрена звуковая сигнализация, действующая при остановке одного агрегата из общей автоматической работы. Все внутренние блокировки неисправностей в отдельных агрегатах и печах, без которых невозможна их дальнейшая работа, приводят к отключению собственного транспортера, который включает общий звонок и свою сигнальную лампочку. [2]

Весь токарный участок состоит из 15 автоматов, каждый из которых снабжен одновинтовым шнековым транспортером, при помощи которого стружка выдается из станка в многовинтовую шнеко-вую транспортную систему. Последняя состоит из продольной трассы: поперечной и наклонной. Продольная трасса имеет два транспортера, подающие стружку соответственно от шести и девяти станков навстречу друг другу. На поперечной трассе имеется один двухвинтовой транспортер. [3]

Для токарного участка эта величина равна 2500 ДМ и является результатом распределения затрат или, точнее, получена из целевой матрицы покрытия, построенной для предоставляющих и получающих услуги МВЗ в соответствии с некоторыми коэффициентами. Поскольку такое распределение осуществляется внутри блока постоянных затрат, оно не влияет на систему расчетов по суммам покрытия. [4]

Бюджет затрат токарного участка также содержит по меньшей мере три элемента: Ко — количество нормо-часов на изготовление продукции; Ка-качество выпускаемой продукции, поскольку в расчет берутся только те нормо-часы, которые пошли на изготовление годных изделий; 3 — необходимые затраты. [5]

В конце токарного участка установлен отводящий транспортер, передающий кольца на раскладчик термического участка и в автоматический склад. [6]

До автоматизации оператор токарного участка обслуживал протяжной станок, два токарных полуавтомата типа 1А730, работающих параллельно, участвовал в обслуживании вертикально-сверлильного станка. [7]

Таким образом, для токарного участка или другого производственного МВЗ существует аналитическая причинная связь между показателями результата и затратами, выражающаяся в том, что поскольку токарный станок отрабатывает свои часы, он нуждается в электроэнергии, инструменте, ремонте и обслуживании. Например, руководитель отдела персонала осуществляет затраты, чтобы уменьшить число неявок на работу и текучесть кадров, а контроллер проводит расчеты оборота, обеспечивающего целевую доходность с капитала. В данной ситуации речь идет о разъяснении проблем и о намерениях действовать, а не о причинно-следственных взаимосвязях. [8]

На рис. 224 представлена схема токарного участка этой линии. Кольца поступают с заготовительной линии, подаются подъемником в автоматический магазин, затем по лотку через транспортер-распределитель, расположенный сверху, поступают в один из двух горизонтальных восьмишпиндельных токарных автоматов модели КА-76. После обработки на горизонтальном автомате кольца подъемником подаются в лоток, откуда они поступают в горизонтальный круговой шестипоточный ( ротационный) автомат. В дальнейшем кольца после измерения их в автоматическом контрольно-блокировочном устройстве собираются в магазине, который подает их на линию термической обработки. [9]

На рис. 58 показана схема первой части токарного участка автоматизированной линии для валов-роторов электродвигателей. На этом участке линии производится обработка ступенчатого вала. [10]

Возникает вопрос: соответствуют ли эти 2000 нормо-ч, характеризующие плановую месячную загрузку токарного участка, плану сбыта. [11]

На рис. VII-17 показаны диаграммы рассеивания ширины пяти одинаковых отводящих лотков ( / — 5)

При технологической форме участки специализируются на выполнении однородных технологических операций над разнообразной продукцией и представлены группами однородного технологического оборудования: токарный участок, на котором сосредоточены токарные станки, участок фрезерной обработки, участок шлифовальных станков. При росте масштаба производства происходит разделение технологических участков по признакам габаритов оборудования и обрабатываемой продукции: участки крупных, средних и мелких прессов, участки крупного, среднего и мелкого литья. [14]

Роль межоперационных магазинов выполняют специальные транспортные устройства в виде транспортеров-распределителей, отводящих транспортеров, подъемников и лотков. Поковки роликоподшипников, поступающие на токарный участок, загружаются по 200 — 250 шт. [15]

Страницы: 1 2

www.ngpedia.ru

Шеховцов В.П. Электронабжение [33] / 148 Т-18

Тема 18. ЭСН и ЭО участка токарного цеха

Краткая характеристика производства и потребителей ЭЭ

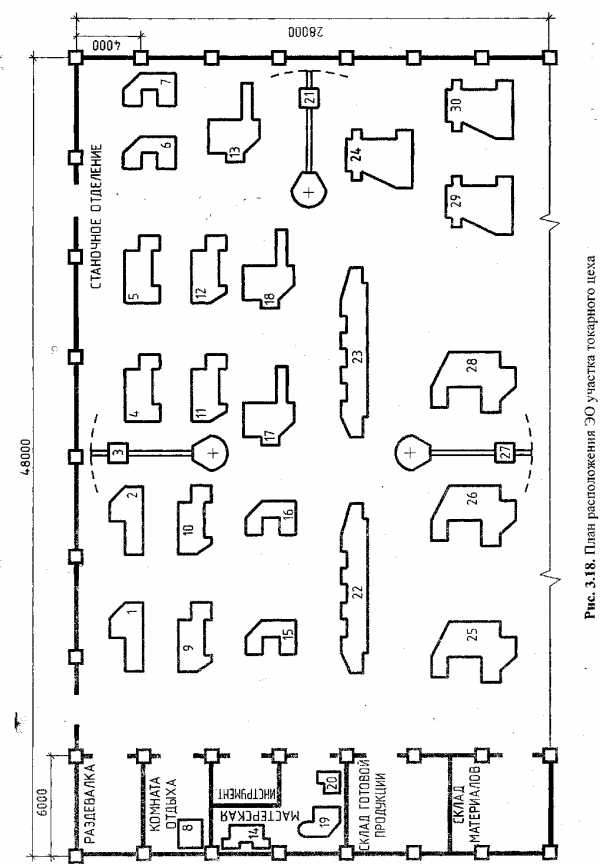

Участок токарного цеха (УТЦ) предназначен для обеспечения производимой продукции всего цеха. Он является составной частью цеха металлоизделий машиностроительного завода.

УТЦ имеет станочное отделение, где размещен станочный парк, вспомогательные (склады, инструментальная, мастерская и др.) и бытовые (раздевалка, комната отдыха) помещения.

Транспортные операции выполняются с помощью кран-балок и наземных электротележек.

Участок получает электроснабжение (ЭСН) от цеховой трансформаторной подстанции (ТП) 10/0,4 кВ, расположенной в пристройке цеха металлоизделий. Дополнительная нагрузка ТП:

Все электроприемники по безопасности — 2 категории.

Количество рабочих смен — 2. Грунт в районе здания — супесь с температурой +8 °С. Каркас здания сооружен из блоков-секций длиной 6 и 4 м каждый.

Размеры цеха

Все помещения, кроме станочного отделения, двухэтажные высотой 3,6 м.

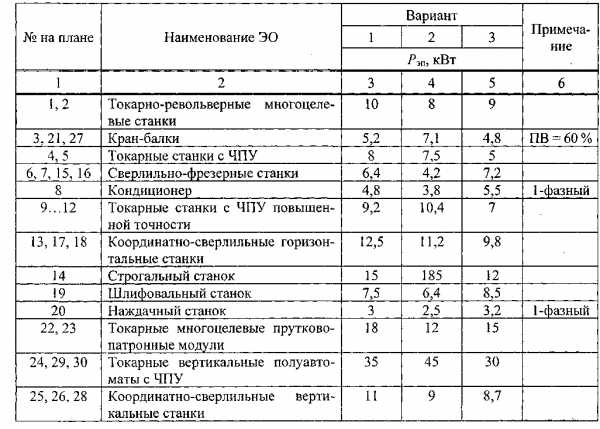

Перечень ЭО участка токарного цеха дан в таблице 3.18.

Мощность электропотребления) указана для одного электроприемника.

Расположение основного ЭО показано на плане (рис. 3.18).

Таблица З.18. Перечень ЭО участка токарного цеха

Тема 18. ЭСН и ЭО участка токарного цеха

studfiles.net

PR_po_ekologii

ПР №1 по экологии.

Экологические факторы.

Абиотические: свет, температура, влага, ветер, рельеф…

Биотические: 1) влияние растительного мира – фитогенный фактор; 2) влияние животного мира – зоогенный фактор; 3) влияние человека – антропогенный фактор.

Тема: Антропогенное воздействие.

Расчетная часть №1

Цель работы: Определить используемый объем кислорода для каждого вида транспорта для определенного участка дороги:

Московский проспект (3000 авт./час),

длина МП – 2 км

Среднее количество автомобилей в минуту:

(автобусы — 20%, 10 авт./мин,

легковые — 35%, 17,5 авт./мин,

микроавтобусы – 30%, 15 авт./мин

грузовые – 15%, 7,5 авт./мин).

V(O2)= (ср. кол-во машин в мин.* ср. расход О2 на километр пути)*К/1000.

К – коэффициент сжигаемого топлива.

Средний расход кислорода на километр пути = сколько всего 1 машина расходует/сколько проезжает.

Коэффициент сжигания топлива:

Легковые – 1,2,

Микроавтобусы – 1,6,

Автобусы – 4,0,

Грузовые – 2,5.

Средний расход О2 на 1 км пути:4350/15000 = 0, 29 кг/км

V(O2, легковые) – (17.5*0,29*1.2)\1000 = 0.00609 м3/мин

V(O2, микроавтобусы) = (15*0,29*1.6)\1000 = 0.00696 м3/мин

V(O2, автобусы) = (10*0,29*4)\1000 = 0.0116 м3/мин,

V(O2, грузовые) = (7,5*0,29*2,5)\1000 = 0.0054375 м3/мин.

Вывод: Больше всего кислород используется автобусами.

Работа №2

Цель работы: расчет ПДВ стационарных источников и параметров рассеивания примесей.

Задание №2: Рассчитать по исходным данным приложения ПДВ для стационарных источников выбросов пищевого предприятия.

Таблица 1:

Вещества | ПДК макс. разовая, мг/м3 | ПДК среднесут, мг/м3 | ПДК рабоч. зоны, мг/м3 | Класс опасности | |

Азота диоксид | 0.085 | 0.04 | 2 | 2 | 0,0255 |

Оксид азота | 0.6 | 0.06 | 30 | 3 | 0,18 |

Аммиак | 0.2 | 0.04 | 20 | 4 | 0,06 |

Расчет Сф: 30 % от ПДК в населенных местах.

Вывод: Наиболее токсичным веществом является диоксид азота, вещество второго класса опасности.

Выдержки:

Предельно допустимый выброс вредных веществ в атмосферу — ПДВ, г\с.

Предельно допустимая концентрация веществ – ПДК.

Сф – фоновая концентрация, мг/м3.

Фоновая концентрация принимается равной 30% от ПДК в воздухе населенных мест.

Работа №3

Оценка степени экологических нарушений на территории Воронежской области.

Выделить внутри области 4 района по показателю «Экологические нарушения»

— критический – свыше 60 у.е.

— высокий – 51-60 у.е.

— средний — 40-50 у.е.

— низкий – 30-40 у.е.

Район | Эколог. нарушения, у.е. | Загрязнение атмосферы | Химическое загрязнения | Нарушения земель |

Семилукский | 70 | 60 | 50 | 55 |

Павловский | 56 | 22 | 44 | 32 |

Подгоренский | 47 | 23 | 15 | 15 |

Ольховатский | 35 | 20 | 31 | 22 |

Среднее знач.: | 52 | 31,25 | 35 | 31 |

Нарушения земель

Химическое загрязнениещо

Загрязнение атмосферы

Экологические нарушения

Вывод:

Вычислив средние значения загрязнений по каждому из районов, замечаем: наиболее критическими по объему являются «экологические нарушения».

Работа №4. Выделение загрязняющих веществ. Механическая обработка материалов.

Выдержки:

Механическая обработка материалов

Характерной особенностью процессов механической обработки материалов является выделение твердых частиц (пыли), а при обработке материалов с применением смазочно-охлаждающих жидкостей (СОЖ) – дополнительное выделение аэрозоля СОЖ.

В качестве СОЖ рекомендуются нефтяные минеральные масла и различные эмульсии, которые уменьшают выделение пыли на 85-90%.

При обработке металлов и сплавов наихудшим вариантом, который используется для дальнейших расчетов и установления нормативов загрязнения атмосферы, считается тот, когда химический состав пыли входят оксиды соответствующих металлов.

При работе заточных и шлифовальных станков, наряду с металлической пылью, имеющей состав обрабатываемого материала или оксидов обрабатываемого металла, также выделяется абразивная пыль, по составу аналогичная матералу шлифовального (заточного) круга.

Максимально разовое выделение (г/с) загрязняющего вещества (пыли) от m одновременно работающих станков определяется по формуле:

где gi– удельное выделение ЗВ при работе на i-м станке, г/ч;

kiсож – коэффициент, учитывающий применение (=0,15) или отсутствие (=1) СОЖ на i-м станке.

Валовое выделение (т/год) загрязняющего вещества (пыли) от m станков:

где Ti– суммарное время работы на i-м станке за год, ч/год; ti– время работы на i-м станке за день, ч; Ni – количество дней работы i-го станка за год.

Максимально разовое выделение (г/с) аэрозоля СОЖ от m одновременно работающих станков:

/3600

где giсож – удельное выделение аэрозоля СОЖ при работе на i-м станке, г/к Вт*Ч, Wi– мощность электродвигателя i-го станка, кВт.

Валовое выделение (т/год) аэрозоля СОЖ от m станков определяется по формуле:

где Ti– суммарное время работы на i-м станке за год, ч/год; ti– время работы на i-м станке за день, ч; Ni – количество дней работы i-го станка за год.

В случаях, когда в справочных изданиях приводятся удельные нормативы выделения ЗВ, отнесенные к единице массы перерабатываемого материала, расчет удельного выделения, отнесенного к единице времени (г/с), проводится по формуле:

где g* — удельное выделение ЗВ, г/кг; p – количество перерабатываемого материала за цикл, кг/цикл; Tпер – длительность цикла переработки материала, ч/цикл.

Раздел: Механическая обработка металлов

Пример: Цех механической обработки корпусов имеет два участка: токарный и сверлильный. На токарном участке установлено: пять токарных одношпиндельных автоматических станков мощностью 5, 5 кВт; три токарных многорезцовых полуавтоматических станка мощностью 15 кВт; два карусельных фрезерных – мощностью 8 кВт. На сверлильном участке установлено два одинаковых вертикальных сверлильных станка мощностью 5 кВт. В цеху обрабатываются чугунные корпуса, причем на токарном участке без применения СОЖ, а на сверлильном в качестве СОЖ используют масло.

Вентиляционный воздух с токарного участка удаляется в атмосферу через очистные сооружения, эффективность которых составляет 90%. Очистные сооружения работают исправно в течение всего времени работы токарного участка. Вентиляционный воздух со сверлильного участка поступает в атмосферу без очистки.

Оба участка работают 280 дней в году, а станки работают по 7, 5 часа ежедневно, причем все одновременно.

Определить:

максимальные разовые выделения в воздух пыли и аэрозоля на каждом из участков;

количество пыли и аэрозоля, поступающих в атмосферу с вентиляционным воздухом с каждого из участков и из цеха в целом.

Решение:

Токарный участок цеха

Величины удельного выделения пыл для каждого из установленных типов станков составляют:

Тип станков | Мощность, кВт | Удельное выделение пыли (на 1 кВт?) | |

г/с | г/час | ||

Токарный одношпиндельный автоматический | 5, 5 | 1, 81*10-3 | 6, 52 |

Токарный многорезцовый полуавтоматический | 15, 0 | 9, 7*10-3 | 34, 92 |

Карусельный фрезерный | 8, 0 | 4, 2*10-3 | 15, 12 |

Сверлильный участок цеха

Величина удельного выделения пыли для каждого из установленных станков при сверлении чугуна без применения СОЖ составляет 2, 2*10-3 г/с (0, 2 г/час) на 1 кВт мощности станка.

Для расчетов для токарного цеха применяются формулы 1, 2.

Для сверлильного цеха применяют формулы 1, 3, 2, 4

В такой же последовательности.

Токарный участок | Сверлильный участок |

5 шт. – токарный одношпиндельный по 5, 5 кВт 3 шт. – многорезцовый по 15 кВт 2 шт. – карусельный фрезерный по 8 кВт. | 2 шт. – вертикальный сверлильный по 5 кВт |

Порядок использования расчетных формул: | |

1, 2 | 1, 3, 2, 4 |

Здесь не используется СОЖ (коэфф. =1) | Используется СОЖ-масло. |

Для ответа на вопрос 2: | |

Воздух очищается на 90%. | Воздух не очищается. |

Расчетная часть:

Токарный участок

— максимально разовое выделение загрязняющего вещества (пыли).

= 0, 35 т/г — валовое выделение загрязняющего вещества (пыли).

Сверлильный участок

giСОЖ = 5,6*10-6 г/с (0,2 г/ч) – удельное выделение аэрозоля при использовании в качестве СОЖ масла.

gi= 2,2*10-3 г/с (7,92 г/ч) – удельное выделение ЗВ.

1. — максимально разовое выделение загрязняющего вещества (пыли).

3. — максимально разовое выделение аэрозоля.

2. = 0, 005 т/г — валовое выделение загрязняющего вещества (пыли).

4. = 0, 0042 т/г — валовое выделение (т/год) аэрозоля СОЖ.

Всего в атмосферу цех выбрасывает:

studfiles.net

Токарно-фрезерный участок | Плазма24: проектирование и производство

Токарно-фрезерный участок – важнейшая производственная единица любого бизнеса, занимающегося эксплуатацией транспорта, ремонтом коммуникаций, реализацией заказов машиностроительных предприятий.

На нашем производстве есть 2 токарных станка. Максимальный обрабатываемый диаметр заготовок: до 350мм.

Станки, оснастка, режущий инструмент нашего токарного участка позволяют выпускать детали, обладающие сложными конфигурациями:

— выбирать пазы, карманы, канавки;

— вести обработку больших поверхностей;

— обеспечивать фасонную обработку заготовок.

Качество выпускаемых изделий определяется квалификацией токарей, фрезеровщиков, состоянием станочного парка. Любой высококвалифицированный станочник бегло читает чертежи, быстро выстраивает последовательность обработки заготовки, подбирает режущий инструмент, режим резания сообразно металлу или сплаву заготовки.

Небольшие производственные, транспортные, ремонтные компании предпочитают услуги токарно-фрезерных участков сторонних организаций. Ведь металлообработка достаточно затратная деятельность, требующая укомплектования коллектива грамотными технологами, конструкторами, мастерски выполняющими работы токарями, фрезеровщиками.

Полноценные коллективы специалистов всех уровней – залог минимизирования экономических показателей этих производственных единиц. Финансовая отдача гарантируется разнообразием станочного парка, техническим состоянием оборудования, постоянным потоком заказов. Опытные кадры, многообразие станочного парка, широкий спектр режущего инструмента, оснастки выливаются в высококачественные изделия, своевременное выполнение контрактов.

Вышеперечисленные факторы превращают токарно-фрезерный участок в экономически самодостаточное подразделение, способное выполнять разнообразнейшие заказы. Наибольшей финансовой отдачей обладают серийные контракты. Менее привлекательны – мелкосерийные. Впрочем, изготовление единичных изделий уникальной конфигурации также сулит весомую прибыль.

Токарно-фрезерный участок – обязательная составляющая любого металлообрабатывающего предприятия, всякой формы собственности.

www.plasma24.ru

Токарный участок — Большая Энциклопедия Нефти и Газа, статья, страница 2

Токарный участок

Cтраница 2

В бюджете различают также управляемые затраты, на которые может оказывать влияние руководитель МВЗ — начальник цеха или мастер, и калькуляционные величины, которые имеют справочный характер и спускаются ему для сведения. Как видно из бюджета затрат токарного участка ( рис. 46), управляемые и пропорциональные затраты не совпадают. Например, руководитель этого МВЗ не может оказывать влияния на такой элемент затрат, как электроэнергия, несмотря на то, что ее потребление изменяется пропорционально выработке в часах. Однако если отдельные виды оборудования или весь токарный участок не оснащены собственными счетчиками, в общем бюджете затрат на электроэнергию становится невозможным увидеть фактический ее расход по токарному участку. В связи с этим для руководителя ограничена область воздействия на электроэнергию и как следствие — на него не может быть полностью возложена ответственность за ее использование. [16]

В графе 3 таблицы на рис. 48 приведены фактические затраты месяца, причем калькуляционные затраты были просто перенесены из графы 2, поэтому отклонение по ним равно нулю. Однако это справедливо только для токарного участка. По бюджетам исходных МВЗ выполняется такое же сравнение плановых и фактических величин. Например, фактические затраты по обслуживанию зданий и сооружений ответственный за них менеджер сравнивает с плановыми, что позволяет ему получить управленческую информацию об осуществлении диапозитивного планирования. [18]

Базовый нормативный бюджет в системе гибкого бюджетирования затрат является, таким образом, структурным элементом оперативного планирования, который заблаговременно настроен на автоматический пересчет бюджета. Если, как в примере, токарный участок отрабатывает больше часов, поскольку так будет определено при диспозитивном планировании, в свою очередь обусловленном возникшими отклонениями от плана реализации, то на этом участке тоже возникает больше затрат. Подобные взаимосвязи и должны учитываться в бюджете, который в том числе и с этой целью ( помимо цели калькулирования предельных затрат) строится в форме гибкого бюджета на основе разделения пропорциональных и постоянных затрат. Отклонение фактически проданного количества продукции от планового не является тем сигналом, который должна давать система контроллинга менеджеру по производству, поскольку это отклонение находится вне сферы его влияния. [19]

Вулканизуют изделия на гидравлических прессах 600 X 600 с индивидуальным приводом, паровым обогревом и перезарядчиками. Свулканизованные изделия поступают на МОК и затем на токарный участок или на довулканизацию. На токарном участке эбонитовые изделия обрабатывают в шлифовальных барабанах, на токарных, фрезерных, сверлильных и шлифовальных станках и на специальных станках-автоматах. Изделия, прошедшие контроль, поступают на участок сортировки, комплектовки и упаковки. [20]

МВЗ, а соответствующий контроль осуществляется непосредственно со стороны главного энергетика. В то же время заработная плата вспомогательных рабочих-уборщиков в смете токарного участка является, безусловно, управляемой величиной несмотря на ее постоянный характер. [21]

Токарное отделение при работе в две смены дает в единицу времени несколько больше колец, чем за это же время обрабатывает термически и цех. Этот избыток постепенно скапливается в бункер, и к концу двухсменной работы токарного участка в бункере накапливается достаточное количество колец для работы термического цеха в третью смену. [22]

Как рассуждают в периоды роста конъюнктуры. Никто не будет сомневаться, что в этом случае оплата труда меняется пропорционально базовому показателю, выраженному в нормо-часах, как в примере токарного участка. Ведь в конце концов дополнительно отработанные часы должны быть оплачены. [23]

Особенностью линии является увязывание производительности различного по технологическому назначению оборудования. Токарная обработка прокатанной фасонной трубы на автомате ПВТ, включая загрузку, осуществляется за 9 6 мин. Для повышения загрузки прокатного стана, который одновременно является накопителем для токарного участка, целесообразно установить два автомата ПВТ, на которые поочередно с интервалом 4 8 мин поступают профильные трубы с прокатного стана. [24]

Затраты на инструмент ( в данном примере — токарные резцы) изменяются пропорционально базовой загрузке. Так же ведут себя затраты, связанные с потреблением топлива и вспомогательных материалов. При рассмотрении затрат на содержание оборудования в исправном состоянии ( услуги собственного токарного участка, оцениваемые по ставке предельных затрат, материалы для ремонта и услуги сторонних организаций) сумма в размере 500 ДМ была взята постоянной как относящаяся к профилактическому ремонту. [25]

В бюджете различают также управляемые затраты, на которые может оказывать влияние руководитель МВЗ — начальник цеха или мастер, и калькуляционные величины, которые имеют справочный характер и спускаются ему для сведения. Как видно из бюджета затрат токарного участка ( рис. 46), управляемые и пропорциональные затраты не совпадают. Например, руководитель этого МВЗ не может оказывать влияния на такой элемент затрат, как электроэнергия, несмотря на то, что ее потребление изменяется пропорционально выработке в часах. Однако если отдельные виды оборудования или весь токарный участок не оснащены собственными счетчиками, в общем бюджете затрат на электроэнергию становится невозможным увидеть фактический ее расход по токарному участку. В связи с этим для руководителя ограничена область воздействия на электроэнергию и как следствие — на него не может быть полностью возложена ответственность за ее использование. [26]

Возникает вопрос: соответствуют ли эти 2000 нормо-ч, характеризующие плановую месячную загрузку токарного участка, плану сбыта. Являются ли в таком случае 2000 нормо-ч токарного участка результатом этого процесса планирования. [27]

Бюджеты разрабатываются в разрезе МВЗ для косвенных затрат ( накладных расходов) изготовления, сбыта и управления. Вообще-то оплата труда основных производственных рабочих, учитываемая по МВЗ основного производства, имеет характер прямых ( по отношению к продукту) затрат. Это означает, что наряды на оплату труда могут быть списаны прямо и непосредственно на изделия. Другие элементы затрат, например приведенные в смете токарного участка на рис. 46 затраты на инструмент, ремонт или электроэнергию, не могут быть отнесены на изделие на основании учетного регистра, а только через нормативные ставки затрат, рассчитываемые по технологическим картам на базе показателя загрузки в нормо-часах. [28]

В связи с такими рассуждениями уже говорилось, что бюджет затрат следует рассматривать как базу нормативных затрат. Приведенные 2000 нормо-ч были получены из предположения о возможной загрузке; обычно это делается при условии задания числа смен работы, как это показано в примере. Таким образом, гибкие бюджеты затрат могут быть готовы уже в сентябре. Когда в ноябре будет окончательно разработан план реализации на следующий год, можно очень быстро определить соответствующие плану реализации затраты токарного участка путем их пересчета на соответствующую загрузку, причем это делается на компьютере, если подготовлены все базовые планово-нормативные бюджеты. [29]

Страницы: 1 2

www.ngpedia.ru

| ФPAГMEHT УЧЕБНИКА (…) Сборные конструкции резцов с металлокерамическими пластинками Сборные конструкции резцов с пластинками из металлокерамических твердых сплавов, получившие широкое применение в промышленности, облегчают условия эксплуатации, снижают трудоемкость заточки и сокращают металлоемкость инструмента. На фиг. 34,а показан резец с креплением твердосплавной пластинки силами резания. Твердосплавная пластинка 1 установлена в пазу державки 2, накладка 3 с фигурным отверстием 6 при помощи штока 4 и пружины 5 удерживает пластинку в пазу державки. Накладка опирается задним концом на штифт 7, а передней кромкой без зазора прижата к пластинке Такое положение накладки исключает возможность отрыва ее стружкой при точении. Накладка выполняет двоякую роль в этой конструкции: во время резания она служит стружкозавивателем, когда же нет резания накладка удерживает пластинку в пазу державки. В процессе резания пластинка крепится силами резания. Условием надежного закрепления является такая величина угла ф, при котором тангенциальная Рг и нормальная Рх составляющие силы резания дают равнодействующую Ri, проходящую через опорную плоскость паза, как это показано на фиг. 34,а. Нажимом на нижнюю головку штока 4 освобождают затупившуюся пластинку твердого сплава. Отсутствие операции напайки пластинок, упрощение заточки, быстрота смены затупившейся пластинки и многократное использование державки являются положительными качествами этой конструкции. Резец конструкции ВНИИ с клиновидной сменной вставкой показан на фиг 34,6 Резец состоит из державки 1, клиновидной вставки 2, оснащенной твердым сплавом и расположенной под углом 15° При угле вставки 10° угол установки ее достигает 25° Такое расположение пластинки улучшает схему переточек и снижает расход твердого сплава. Сменная вставка 2 крепится винтом 4. Действующие силы резания увеличивают жесткость крепления клиновой вставки. Стружколом 3, оснащенный твердым сплавом, регулируется и закрепляется вместе со вставкой винтом 4. Резец с клиновидной рефленой вставкой конструкции 1ГПЗ показан на фиг. 34,в Применение вставки и державки с ка 2t которая закрепляется заклиниванием между штифтом и задней опорной стенкой державки с помощью клина 4 и винта 5. Угол клина, равный 30—32°, обеспечивает надежное крепление и расширяет допуск на изготовление головки резца. Пластинки твердого сплава имеют трех-, четырех-, пяти- и шестигранную форму с диаметром описанной окружности около 18 мм. Конструкция обладает рядом преимуществ: а) сокращение расходов, связанных с переточкой; б) сокращение вспомогательного времени иа смену и под-наладку резцов; в) уменьшение потерь твердого сплава. Работа резцами с пластинками из твердых сплавов Металлокерамические твердые сплавы, выпускаемые отечественной промышленностью, подразделяются на две группы: титановольфрамовые ТК, предназначенные для обработки стали, и вольфрамовые ВК, применяемые для обработки чугуна, цветных металлов и их сплавов и неметаллических материалов. Каждая группа сплавов имеет марки, определяющие их свойства и область применения. Правильный выбор марки твердого сплава является одним из основных факторов, обеспечивающих повышение производительности труда п получение продукции высокого качества. В табл 47 приводятся правила работы н рекомендации по выбору твердых сплавов в зависимости от обрабатываемого материала, характера и условий обработки. При работе с пластинками из твердых сплавов необходимо соблюдать следующие правила: 1) перед началом работы проверять качество режущего лезвия, не допуская работы неисправным резцом; 2) обращать особое внимание на жесткость установки и закрепления детали резца; 3) не допускать ударов по режущей части при установке и снятии резцов; 4) прн установке резца пользоваться не более чем одной-двумя подкладками требуемой толщины; 5) вылет резца из резцедержателя не должен превышать более чем в 1,5 раза высоту державкй резца; 6) при обработке сталей применять резцы со стружкозавн-вагсльными канавками или устанавливать стружколоматель; 7) включать механическую подачу суппорта только после постепенного врезания резца в деталь вручную; Продолжение табл. 52 Алмазные резцы Алмазные резцы применяют для окончательного тонкого точения различных цветных металлов, пластмасс, антифрикционных сплавов и других конструкционных материалов в машиностроении и приборостроении. Алмазные резцы обладают высокой размерной стойкостью в работе, обеспечивают получение 1-го класса точности обработанных поверхностей и 9—11-го классов чистоты при продольной подаче или 12—13-го классов чистоты при поперечной подаче. Высокая износостойкость алмаза позволяет получать в течение длительного времени большую точность обработки изделий без подналадки или смены инструмента. Для изготовления алмазных резцов применяют технические алмазы шестой и третьей группы по ТУ 4086-52 Министерства финансов СССР, имеющие форму октаэдра, ромбододекаэдра, октаэдроида или ромбодекаэдроида. Кристаллы должны иметь плотную структуру; на рабочей части их не допускаются ни наружные, ни внутренние трещины, раковины, включения и другие дефекты, видимые при 10—16-кратном увеличении. Алмазные резцы изготовляют из отечественных алмазов весом от 0,3 до 1,35 карата Твердость и прочность алмаза не одинаковы по различным направлениям, поэтому перед изготовлением алмазных резцов в кристалле выявляют «твердые» кристаллографические направления, обеспечивающие наилучшее сопротивление износу * 1 карат равен 0,2 г, при эксплуатации инструмента. Обработка (огранка) алмаза в каждой плоскости производится в «мягком» направлении, так как в «твердом» направлении алмазы практически не поддаются шлифованию. После огранки алмаз закрепляют в державке резца пайкой в закрытый паз или механическим способом. Для панки применяют серебряный припои типа ПСР-50, имеющий температуру плавления около 650° В алмазных резцах с механическим креплением основание кристалла не шлифуют, а устанавливают на подушку, спеченную методом порошковой металлургии и имеющую отпечаток конфигурации основания алмаза. Механическое крепление более надежно, чем пайка, но при этом ухудшается использование алмаза, так как 2/з его служат для закрепления. Конструкции резцов с напаянными алмазами приведены в нормалях машиностроения МН-1388-60, МН-1389-60 и MH-I390-60; конструкции резцов с механическим креплением — в нормалях машиностроения МН-1391-60, МН-1392-60, МН-1393-60 и МН-1394-60. Геометрические параметры алмазных резцов. Главный угол в плане ср выбирают в зависимости от вида обработки и жесткости системы станок — инструмент — деталь. При обработке на проход и достаточной жесткости системы угол ср назначают равным 45°. При недостаточной жесткости системы его увеличивают до 60—90° Вспомогательный угол в плане ср| принимают равным или близким к 0°, чем достигается высокий класс чистоты обработанной поверхности. Если углы в плане cp = cpi = 45°, деталь можно обтачивать с правой и левой подачами. Суммарная величина углов в плане должна быть выбрана так, чтобы угол при вершине е был не менее 80—85°, что необходимо для упрочнения вершины резца. Заточка и доводка резцов Заточка и доводка резцов, как правило, должны производиться централизованно. При заточке и доводке всех видов режущего инструмента действуют общие положения, выполнение которых обязательно. При заточке инструмента шлифовальный круг должен набегать на режущую кромку, т. е. его вращение должно быть направлено на лезвие. Конструкция заточного станка должна быть жесткой, его шпиндель не должен иметь осевого или радиального перемещения в подшипниках. При заточке на простых заточных станках инструмент устанавливают по центру или несколько пыше центра (до 10мм), Заточка на простых заточных станках производится или с обильным и непрерывным охлаждением, или всухую. Периодическое охлаждение (замачивание) инструмента во время заточки не допускается, так как это педет к местным перегревам и трещинам на поверхности инструмента. Заточку следует вести легким нажимом резца на круг (не более 2,5—3 /сГ), передвигая все время резец вдоль рабочей поверхности круга. Сильный нажим на круге не ускоряет заточку, а лишь способствует появлению трещин на пластинках нз твердого сплава и увеличивает расход абразива. Во избежание захвата инструмента кругом при ручном затачивании стол подручника должен быть установлен на расстоянии не более 2—3 мм от круга, Затачивание на весу без подручника запрещается, Порядок операций при заточке твердосплавных резцов: 1. Заточка передней поверхности по пластине твердого сплава. 2. Заточка главной и вспомогательной задних поверхностей по державке. 3. Заточка главной и вспомогательной задних поверхностей пластины твердого сплава. 4. Доводка главной и вспомогательной задней поверхности пластины. 5. Доводка передней поверхности или фасок по передней поверхности и вершины резца. Выбор абразивных материалов и режимов обработки при заточке н доводке резцов производить по табл. 53 и 54. Применение алмазных кругоп повышает производительность заточки твердосплавного инструмента до 2 раз по сравнению с заточкой абразивными кругами, а доводка — до 3—4 раз по сравнению с доводкой карбидом бора. Для получения режущих поверхностей и кромок высокого качества резцы после заточки нужно обязательно доводить. Доводочный диск (притир) изготовляется из чугуна с твердостью НВ 120—160. Биение торцовой поверхности доводочного диска не должно превышать 0,05 мм. Паста наносится на вращающийся диск после смачивания его рабочей части керосином. Направление вращения диска принимается обратным направлению вращения заточного круга, т. е. диск должен сбегать с режущей кромки резца. К доводочному диску резец подводится плавно и слегка прижимается. Сильный прижим не ускоряет доводку, а увеличивает расход пасты. Во время доводки резец нужно перемещать вправо и влево. Доводке подвергаются главная задняя поверхность и радиус закругления вершины резца. |

sheba.spb.ru

Отчет по учебной практике на токарном участке

Министерство

высшего образования

Республики Беларусь

Отчет

«Учебная

практика»

Выполнил:

Преподаватель

Cосновский Евгений гр: 104821

Жизняков С. Н.

Минск 2011

Фрезерный участок

Фрезерные

станки — группа металлорежущих станков

в классификации по виду обработки. Фрезерные

станки предназначены для обработки с

помощью фрезы плоских и фасонных

поверхностей, тел вращения, зубчатых

колёс и т. п. металлических и других заготовок.

При этом фреза, закрепленная в шпинделе

фрезерного станка, совершает вращательное (главное) движение,

а заготовка, закреплённая на столе, совершает

движение подачи прямолинейное или криволинейное.

- горизонтально-фрезерные консольные станки (с горизонтальным шпинделем и консолью)

- универсальные — с поворотным столом

- широкоуниверсальные — с дополнительными фрезерными головками

- вертикально-фрезерные станки (с вертикальным шпинделем) в том числе консольные

7 — оправка

с фрезой

Виды фрез

| Цилиндрические | |

| Конические | |

| Т-образные пазовые фрезы | |

| Угловые фрезы | |

| Насадные крупнозубые, среднезубые и мелкозубые фрезы | |

| Дисковые фрезы крупнозубые, мелкозубые, среднезубые |

Смазочно-охлаждающие

жидкости(СОЖ): смешиваемые и не смешиваемые

с водой продукты; синтетические, полусинтетические,

трехфазные для всех типов металлов и

видов обработки; с коррозионно-защитными

свойствами. Применяются на фрезерных

станках, поливается на фрезу или деталь,

уменьшает процент надлома фрезы и брака

детали.

Задание: Необходимо изготовить 8-мигранник под ключ на 28мм, и от торца заготовки на 10 мм.

Ход работы: Работу произвожу на вертикально-фрезерном станке, с установленной скоростью фрезы 200 об/мин, салазок – 25 мм/мин.

Производим боковое касание заготовки о фрезу. После касания стол опускаем с помощью консоли для прохода заготовки под фрезой. По лимбу продольной подачи, с помощью шкива, отодвигаем стол на 10мм. (по лимбу 20 мм. т.к. цена деления лимба 0,05мм). С помощью лимба консоли производим вертикальное касание заготовки о фрезу, т.к. диаметр заготовки 32мм, а мне нужно 28мм, значит по лимбу беру по 1 мм. Диск разделен на 24 части, устанавливаем на 0 и фрезеруем 1-ю грань. Отвожу заготовку от фрезы и набираю 3 деления (т.к 24/8=3). Фрезерую вторую грань. И так далее все остальные грани.

Токарный участок

Токарный станок — станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий.

Сборочные единицы

(узлы) и механизмы токарно-

1 — передняя

бабка, 2 — суппорт, 3 — задняя бабка, 4

— станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой

винт, 8 — ходовой валик, 10 — коробка

подач, 11 — гитары сменных шестерен,

12 — электро-пусковая аппаратура,

13 — коробка скоростей, 14 — шпиндель.

Основные типы резцов

а) — продольное сечение проходным резцом;

б) — продольное точение отогнутым резцом;

в) — продольное точение упорным резцом;

г) — продольное и поперечное точение отогнутым резцом;

д) — чистовое продольное точение широким резцом;

е) — чистовое точение закругленным резцом;

ж) — подрезание (поперечное точение) подрезным резцом;

з) — вытачивание канавок и отрезание отрезным (подрезным) резцом;

и) — растачивание отверстия расточным резцом;

к) — фасонное точение призматическим фасонным резцом;

л) — нарезание

резьбы резьбовым резцом.

Смазочно-охлаждающие жидкости(СОЖ): также применяется на токарном участке.

Задача: сделать винт( все размеры указаны ниже)

Ход

работы: Закрепляем заготовку в патроне

с вылетом 40мм. устанавливаем резцы из

быстрорежущей стали (Р18) в резцедержатель

станка, ориентируя режущую кромку резца

по центру вращения заготовки, путем подкладывания

нужной толщины пластинки под резец и

подрезаем торец. При помощи проходного

резца, снимая по 3 мм, протачиваем заготовку

до Æ14мм

на L30мм. поворачиваем резцедержатель,

и устанавливает упорно-проходной резец,

протачиваем до Æ5,8-1*45°. Устанавливаем

проходной резец и его помощью снимаем

фаску на Æ5.8

-1*45°. Устанавливаем скорость вращения

40 об/мин. Смазав заготовку маслом, нарезаем

плашкой резьбу М6. Устанавливаем прежнюю

скорость 400 об/мин. При помощи отрезного

резца прорезаем канавку на Æ14, на расстоянии 4 мм

до Æ10мм,

с помощью проходного резца снимем диски

0,5 *45° и 2*45°. Устанавливаем отрезной резец

и отрезаем винт.

Слесарный участок

Верстак— рабочий

стол для обработки вручную изделий из

металла, дерева и других материалов.

Инструменты:

| Зенкер | зубило | ||

| керн | Клупп— инструмент для ручного нарезания резьбы, представляет собой оправку, в которую вставляют резьбонарезные плашки | ||

| клещи | Куса́чки | ||

| Метчики́ применяют для нарезания внутренних резьб. Метчик хвостовой частью крепится в вороток, рабочей частью вставляется в отверстие, в котором при проворачивании воротка возвратно-поступательными движениями нарезается резьба. | Напи́льник | ||

| Пассати́жи | пила | ||

| Развёртка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания |

Изготовленная деталь:

Барашек

Эскиз детали:

Ход работы:

- Обработка драчёвым напильником острых углов заготовки.

- Нанесение разметки при помощи штангенциркуля и штангенрейсмуса.

- Кернение по контуру разметки под сверление.

- Сверление.

- Отбивание зубилом лишнего материала.

- Обработка напильниками до получения необходимых размеров.

- Рассверливание центрального отверстия л од резьбу. Нарезание резьбы,

- Полировка наждачной бумагой.

Сварочный

участок

1881г – Николай Банардос создал электрическо-дуговую сварку.

1888г – Славянов

предложил использовать

Сварка— процесс

получения неразъёмного соединения, путем

расплавления основного и присадочного

материала и установления межатомных

связей между деталями, при их нагревании

и пластическом деформировании.

Смертельная сила тока 0,1 А при напряжении 220В, или 380В

Щиток сварщика

состоит из пластиковой маски, светофильтра,

сменной защитной пластины светофильтра.

Опасные Факторы:

1) ультрафиолет

2) инфракрасное излучение

3) опасные газы

4) пыль

5) брызги жидкого

металла

В состав электродов входят:

- Шлакообразующие элементы

- Газообразующие

- Стабилизирующие

- Легирующие

- Связующие

Источник тока:

- ВДМ1001( Выпрямитель дуговой многопостовой, Мах I =1000A )

От него отходят 3 балластных реостата (Мах I = 300А)

- Master Tig MLS2500 (инверторного типа)

Полярность

Прямая полярность – на электроде «-» , на изделии «+».

Обратная— наоборот.

При сварке на электроде образуется катодное пятно, а на изделии анодное. Температура при прямой полярности такова: на кончике электрода 2600°С , на металле 3000°С , между ними 6000°С. При обратной полярности наоборот. Расстояние между электродом и изделием 2-3 мм. Угол наклона электрода – 70-80°от изделия.

Электрическая

сварочная дуга – стационарный мощный

электрический заряд при

Основные марки электродов:

МР-З (монтажные с рутиловым покрытием)

УОНИ 13-45 (универсальная

обмазка научно-

В вертикальном положении нужно уменьшить силу тока на 10-15%,

А в вертикальном

15-20% от нижнего положения.

Типы сварочных соединений:

- Стыковое

- Угловое

- Тавровое

- Нахлестное

При этом способе

сварки в зону дуги подается защитный

газ, струя которого, обтекая электрическую

дугу и сварочную ванну, предохраняет

расплавленный металл от воздействия

кислорода и азота воздуха. В качестве

защитного газа применяют аргон,

гелий, азот, углекислый

газ.

Сварку

в защитных газах осуществляют вручную,

полуавтоматически и автоматически плавящимся

и неплавящимся электродами. При сварке

неплавящимся электродом защитный газ

(аргон или гелий) подается в зону сварки

через газовое сопло, а электрическая

дуга горит между вольфрамовым электродом

и свариваемым металлом.

Дугу возбуждают

кратковременным замыканием

stud24.ru