Закалка стали — температура, скорость и режимы закалки, свойства и структура закаленной стали

Закалка стали – термическая обработка, включающая в себя нагрев, выдержку и охлаждение. Процесс направлен на улучшение механических характеристик стали, металлов и сплавов.

Закалка – вид термической обработки, состоящий из основных операций – нагрева до определенной температуры, выдержки, быстрого охлаждения. Он применяется в сочетании с другой разновидностью термообработки – отпуском. Эта технология позволяет улучшить механические характеристики недорогих марок стали, цветных металлов и сплавов, за счет чего снижается себестоимость получаемых изделий и конструкций.

Общие сведения о технологии закалки стали

Основные цели, решаемые комплексом закалка + отпуск:

- повышение твердости;

- повышение прочностных характеристик;

- снижение пластичности до допустимой величины;

- возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Основные этапы закалки:

- нагрев до температур, при которых осуществляется изменение структурного состояния металла;

- выдержка, установленная в технологической карте;

- охлаждение со скоростью, обеспечивающей формирование заданной кристаллической структуры.

После закалки проводят отпуск, который заключается в нагреве металла до температур, лежащих ниже линии фазовых превращений, с дальнейшим медленным понижением температуры. На результат термообработки влияют:

- температура нагрева;

- скорость роста температуры;

- период выдержки при закалочных температурах;

- охлаждающая среда и скорость снижения температуры.

Ключевым параметром является температура нагрева, от которой зависит перестройка и формирование новой структурной решетки. По глубине действия закалку разделяют на объемную и поверхностную.

Какие стали подвергают закалке

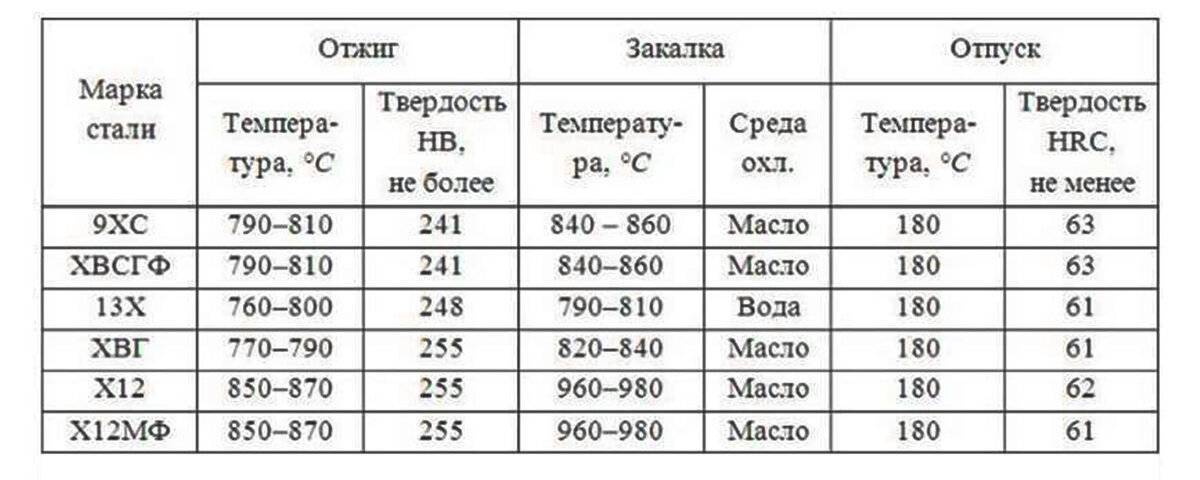

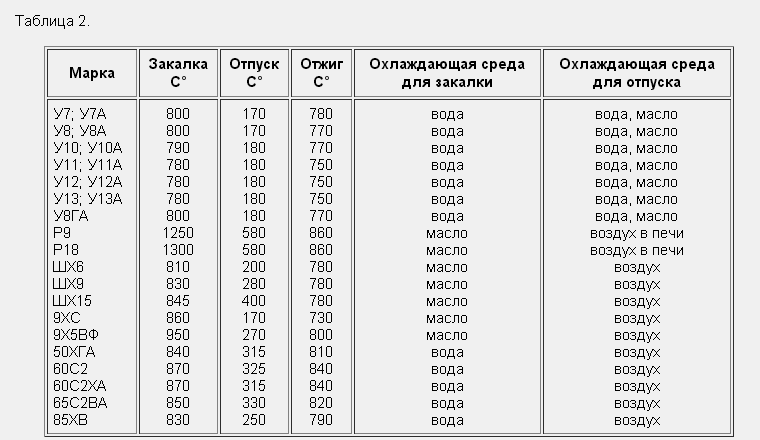

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

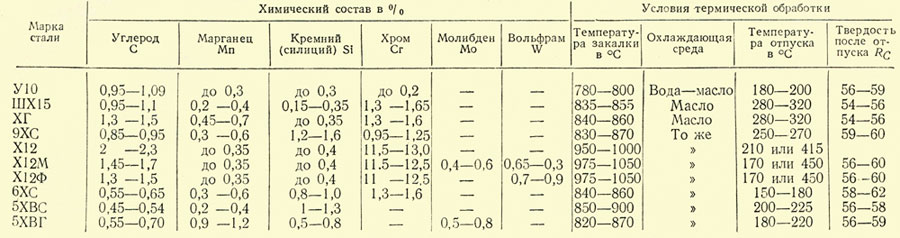

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

| Марка стали |

|

Среда охлаждения после закалочного нагрева | Температура отпуска | Среда охлаждения после отпуска |

| У7 | 800°C | вода | 170°C | вода, масло |

| У7А | 800°C | вода | 170°C | вода, масло |

| У8, У8А | 800°C | вода | 170°C | вода, масло |

| У10, У10А | 790°C | вода | 180°C | вода, масло |

| У11, У12 | 780°C | вода | 180°C | вода, масло |

| Р9 | 1250°C | масло | 580°C | воздух в печи |

| Р18 | 1250°C | масло | 580°C | воздух в печи |

| ШХ6 | 810°C | масло | 200°C | воздух |

| ШХ15 | 845°C | масло | 400°C | воздух |

| 9ХС | 860°C | масло | 170°C | воздух |

Виды закалки – с полиморфным превращением и без него

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Способы закалки стали

Способ закалки выбирают в зависимости от химического состава стали и запланированных свойств.

Закаливание с охлаждением в одной среде

Скорость охлаждения стали после закалки зависит от среды, в которой оно проводится. Самую высокую скорость обеспечивает охлаждение в воде. Такой способ используется для среднеуглеродистых низколегированных сталей и некоторых марок коррозионностойких сталей. При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

Ступенчатую закалку применяют для деталей, изготовленных из сложнолегированных сталей. Крупногабаритные детали после нагрева на несколько минут окунают в воду, а затем охлаждают в масле до +320…300°C, после чего оставляют на воздухе. При охлаждении в масле до комнатных температур твердость изделия значительно снижается.

Изотермическая ТОЗакалка высокоуглеродистых марок – сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали опускают в ванну с селитрой, нагретой до температур +320…+350°C, выдерживают.

Светлая ТО

Такая термообработка применяется для высоколегированных сталей и заключается в их нагреве в среде инертных газов или в вакууме, что обеспечивает светлую поверхность металла.

При высокой скорости охлаждения внутри детали остается тепло, которое при постепенном выходе снимает напряжения внутренней структуры. Этот процесс можно доверить только специалистам, которые могут точно рассчитать время нахождения изделия в охлаждающей среде.

СтруйнаяОхлаждение осуществляют интенсивной струей воды. Такой процесс применяется при необходимости закаливания отдельных частей изделий.

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Охлаждающие среды

Условия охлаждения стали после закалки выбирают в зависимости от химического состава обрабатываемого металла и требуемых характеристик конечного продукта. Это могут быть:

- вода;

- воздушная или струя или струя инертного газа;

- минмасло;

- водополимерные смеси;

- расплавленные соли – бария, натрия, калия;

- металлические расплавы – свинцовые или оловянные.

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

Таблица температур закалки различных марок стали

| Марка | Температура, °C | Марка | Температура, °C |

| 15Г | 800 | 50Г2 | 805 |

| 65Г | 815 | 40ХГ | 870 |

| 15Х, 20Х | 800 | 3Х13 | 1050 |

| 30Х, 35Х | 850 | 35ХГС | 870 |

| 40Х, 45Х | 840 | 30ХГСА | 900 |

| 50Х | 830 |

Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

ОтпускВ зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

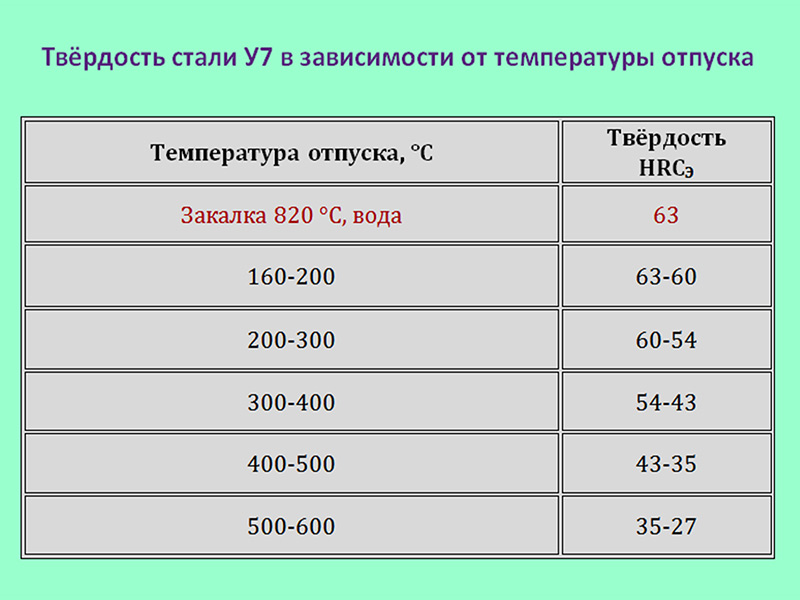

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

- Неравномерный нагрев и/или охлаждение. Приводят к деформациям и образованию трещин, неоднородному составу и неоднородным механическим характеристикам.

- Пережог. Возникает из-за проникновения кислородных молекул в металлическую поверхность. В результате образуются оксиды, изменяющие рабочие характеристики поверхностного слоя. Этот дефект возникает из-за выгорания из стали углерода, вызванного избыточным количеством кислорода в печи.

- Попадание в масляную охлаждающую ванну воды.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Все перечисленные выше дефекты являются неисправимыми.

Другие статьи:

Виды и марки стали

Отпуск стали

Состав и свойства стали

Закалка стали 45 (термообработка) — твердость

Слово «термообработка» для обывателей не ново. Все прекрасно понимают, для чего она необходима. Повышение прочности стали. Но почему так происходит? Какие процессы протекают в металле в этот момент? Большинство пожимает плечами. Если Вы хотите понять, что такое термообработка, узнать в чем разница между отжигом и отпуском, и почему закалка стали 45 производится в масле, а не в воде, то тогда эта статья для Вас.

Общие сведения о термической обработке

Термообработка – это последовательность процессов нагревания, выдержки и охлаждения, направленных на изменение сталью механических свойств.

Улучшения свойств металла происходит за счет трансформации внутренней структуры. После осуществления термической обработки сталь может находиться в 2-х состояниях: устойчивом и неустойчивом.

После осуществления термической обработки сталь может находиться в 2-х состояниях: устойчивом и неустойчивом.

Устойчивое состояние характеризуется полным завершением всех протекающих процессов в стали. Неустойчивое, соответственно, наоборот, когда на сталь еще воздействуют факторы, мешающие стабилизации внутренних напряжений. Ярким примером является химическая неоднородность закаленной стали.

Повышение теплового движения молекул способствует ускорению выхода стали из неустойчивого состояния. Достигается это путем нагрева.

Для большего понимания процессов, происходящих в стали во время термообработки, введем несколько понятий о структуре металла. Под этим понимается размер внутренних зерен и их положение относительно друг друга. Каждой структуре соответствует определенная температура и определенное содержание углерода.

Основные их виды и свойства, которыми они обладают:

- Феррит – твердый раствор железа с углеродом и небольшой долей других химических элементов.

Ферромагнитен. Ферритная сталь обладает высокой тепло- и электропроводимостью. Пластична. Твердость порядка 70-140 единиц по шкале Бринелля.

Ферромагнитен. Ферритная сталь обладает высокой тепло- и электропроводимостью. Пластична. Твердость порядка 70-140 единиц по шкале Бринелля. - Цементит – неустойчивое соединение углерода с железом. Очень тверд и хрупок (НВ 790-810). Не поддается намагничиванию.

- Перлит – фазовый раствор феррита и цементита. На его механические свойства в первую очередь оказывает влияние расстояние между фазами. Чем они ближе, тем сталь прочнее. Твердость находится в пределах 160-230 НВ, при относительном удлинении 9-12%.

- Мартенсит – перенасыщенная физико-химическая смесь углерода и железа. Значение его механических характеристик зависит от количества углерода в составе. Мартенситная сталь с концентрацией 0,2% С обладает твердостью около 35 HRC. При 0,6% твердость составляет 60 HRC.

- Аустенит – твердый раствор углерода в железе. Аустенитная сталь парамагнитна и пластична. Относительное удлинение составляет 42%.

Сам процесс термообработки включает в себя:

- Закалка.

- Отжиг.

- Нормализация.

- Отпуск.

Отжиг

Процесс отжига состоит из нагревания, выдержки и медленного охлаждения в печной среде.

Существует две его основные разновидности:

- Отжиг первого рода, при котором структура в сталях не претерпевает изменений.

- Отжиг второго рода, сопровождающийся трансформациями структурных зон.

Каждая из представленных видов термообработки имеет определенное назначение.

Отжиг первого рода выполняет следующие технологические задачи:

- Выравнивание химсостава стали. При обработке металла давлением ликвация становится причиной образования изломов и микротрещин. Для уменьшения их вероятности появления сталь нагревают до 1250 ºС и выдерживают ее при такой температуре на протяжении 8-15 ч.

- Увеличение обрабатываемости стали давлением. Термообработка проходит при 670 ºС с выдержкой 40-120 мин. Отжиг увеличивает зерна феррита, что положительно влияет на пластичность.

- Уменьшение остаточных напряжений, возникших после технологической обработки сталей: резание, сварка и прочее. Для этого сталь выдерживают при 500-620 ºС на протяжении двух часов.

Отжиг второго рода измельчает зерна стали и способствует образованию структуры феррит+перлит. Как результат, происходит увеличение механических свойств. Температура нагрева для стали 45 составляет 780-830 ºС.

Отжиг второго рода считается подготовительной термообработкой. Его проводят перед операциями резания для повышения обрабатываемости металла.

Нормализация

Это процесс нагревания стали и последующее охлаждение на воздухе, в результате которого происходит измельчение крупнозернистой структуры.

Если сравнивать с отжигом, то нормализация дает в среднем на 10% выше показатель вязкости и прочности. Причина этого кроется в охлаждении на воздухе, которое способствует разложению аустенитных фаз в нижней зоне температур. Как следствие, наблюдается увеличение перлита, что и является причиной повышения механических свойств.

Нормализация — альтернатива закалке и высокому отпуску. Конечно, на выходе механические свойства получаются ниже, но и сама нормализация менее трудоемка. К тому же, по сравнению с закалкой она вызывает меньшие тепловые деформации детали.

Отпуск

Это термообработка, которая всегда проводится на заключительном этапе. Она включает в себя нагревание закалённой стали до температурной точки трансформации перлита в аустенит и дальнейшее ее охлаждение. С его помощью механические характеристики сталей доводятся до требуемых значений.

Помимо этого, в задачу отпуска входит снятие напряжений, оставшихся после закалки.

Отпуск подразделяется на 3 типа по температуре нагрева:

- Низкий отпуск. Проводится при 230-260 ºС. Способствует упрочнению с одновременным снижением внутренней напряженности. Закаленная сталь 45 после низкого отпуска обладает твердостью 55-60 HRC.

- Средний отпуск. Температура нагревания 340-550 ºС. Позволяет достичь наиболее высокого значения упругих свойств.

Из-за этого в основном применяется при изготовлении пружин. Твердость находится на уровне 45-52 HRC.

Из-за этого в основном применяется при изготовлении пружин. Твердость находится на уровне 45-52 HRC. - Высокий отпуск. Выполняется при 550 ºС. Снимает внутренние напряжения после закаливания.

Механические свойства уменьшаются, но значение их при этом не меньше, чем после нормализации и отжига. Также происходит увеличение ударной вязкости. Самой оптимальной термообработкой с точки зрения соотношения вязкости и прочности считается закалить сталь, а после провести высокий отпуск.

Закалка

Представляет собой процесс нагрева до температуры на 20-40 ºС выше точки растворения феррита в аустените и последующее быстрое охлаждение в воде или масле.

Образование значительных внутренних напряжений при закалке не позволяет ей быть окончательной термообработкой. Обычно за ней следует отпуск или нормализация.

В результате нагрева сталь получает аустенитную структуру, которая, охлаждаясь, переходит в мелкоигольчатый мартенсит.

Закалка стали 45 осуществляется при 840-860 ºС.

Если сталь закалить, не достигнув значения требуемой температуры, то в результате останутся ферритные зоны, чье присутствие значительно снижает прочность металла.

Если сталь 45 закалить при температуре выше 1000 ºС, это спровоцирует увеличение зерна мартенсита, что влечет за собой ухудшение вязкости и повышение риска образования трещин.

Нагрев сталей под закалку осуществляется в электропечах периодического или непрерывного действия.

Время нагрева зависит от:

- Химсостава стали.

- Формы и габаритов деталей.

Чем больше размеры и содержание углерода, тем большее количество времени необходимо для нагрева стали.

После нагревания стали идет ее выдержка при заданной температуре. Это необходимо для выравнивания неоднородности аустенита.

При сильном перегреве сталь начинает вступать в реакцию с печными газами. Это может повести за собой процессы окисления и обезуглероживания.

Окисление – химический процесс взаимодействия кислорода с железом. Оно отрицательно сказывается на свойствах стали, является причиной снижения качества поверхности и окалин.

Оно отрицательно сказывается на свойствах стали, является причиной снижения качества поверхности и окалин.

Обезуглероживание возникает как следствие химической реакции углерода с водородом и кислородом. Как следствие, образуя такие соединения как угарный газ и метан. Полученные газы уносят вместе с собой с поверхности стали молекулы углерода, вызывая тем самым резкое снижение прочности.

Защитой стали от окисления и обезуглероживания служит осуществление нагревания в вакууме или расплавленной соли.

В качестве закалочных сред применяется вода или масло.

Вода обладает большой скоростью охлаждения, но она резко падает при увеличении температуры. Также недостатком воды является возникновение значительных напряжений и, соответственно, коробление деталей.

Масло в этом плане охлаждает более равномерно, что уменьшает риск образования микротрещин при закалке. Среди ее недостатков стоит отметить низкую температуру воспламенения и загустение, что уменьшает ее закалочные свойства.

Разная сталь имеет разную закаливаемость, т.е. способность увеличивать прочность посредством закалки. Как правило, чем выше концентрация углерода, тем выше закалочные свойства.

Закалка ТВЧ

Если сталь закалить таким образом, то она будет лучше справляться с переменной и ударной нагрузкой. Закалка ТВЧ считается разновидностью поверхностной закалки, основная задача которой получение более прочного наружного слоя, сохраняя при этом вязкость сердцевины.

Нагрев под закалку ТВЧ осуществляют в индукционных печах, используя ток высокой частоты. Принцип данной термообработки заключается в неравномерном нагреве сечения изделия. Плотность тока на наружней части стали значительно выше в сравнении с сердцевиной. Основная часть тепла приходится на поверхность, соответственно, именно в этой зоне и происходит упрочнение.

Охлаждение осуществляется непосредственно в печи специальными распрыскивающими устройствами. После закалки обычно требуется отпуск для выравнивания тепловых напряжений.

Структура стали в результате всех этих операций получается неоднородной. Верхний закалённый слой полностью состоит из мартенсита, а нетронутая сердцевина из феррита. Прочность глубинного слоя повышается предварительным проведением нормализации.

Преимущества закалки ТВЧ:

- Повышенная производительность.

- Сталь изолирована от влияния окисления и обезуглероживания.

- Возможность регулировать толщину закаленного слоя. Чем частота токов выше, тем глубина закалки меньше.

- Автоматизация процесса.

Рейтинг: 5/5 — 3 голосов

Термическая обработка углеродистых и легированных сталей

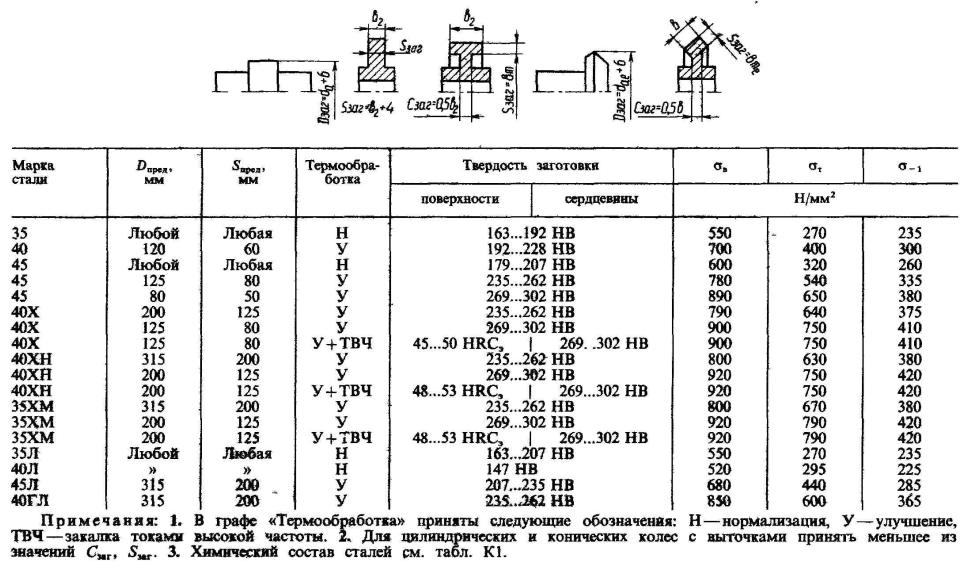

При выборе материала для зубчатой передачи наиболее важным решением является легкость обрабатываемости в сравнении с долговечностью материала. Большинство дизайнеров при выборе материала смотрят только на максимальную прочность на изгиб. Однако это относится только к разрушению механизма при сдвиге.![]() Более важным фактором долговечности зубчатой передачи является прочность поверхности материала. Поверхностную износостойкость зубчатого колеса следует рассматривать с точки зрения срока службы зубчатого колеса. Поверхностная износостойкость определяет количество циклов, в течение которых зубчатое колесо при определенной нагрузке, при надлежащей смазке и минимизированных вибрациях может оставаться в рабочем состоянии. Если нагрузка будет превышена, то срок службы сократится. Если за смазкой не ухаживать должным образом, срок ее службы сократится. Поверхностная износостойкость обычно влияет на шестерню в системе с наименьшим количеством зубьев, поскольку эта шестерня включается чаще, чем другие. Чтобы увеличить долговечность поверхности, следует применить соответствующий процесс термической обработки, чтобы продлить срок службы этого зубчатого колеса.

Более важным фактором долговечности зубчатой передачи является прочность поверхности материала. Поверхностную износостойкость зубчатого колеса следует рассматривать с точки зрения срока службы зубчатого колеса. Поверхностная износостойкость определяет количество циклов, в течение которых зубчатое колесо при определенной нагрузке, при надлежащей смазке и минимизированных вибрациях может оставаться в рабочем состоянии. Если нагрузка будет превышена, то срок службы сократится. Если за смазкой не ухаживать должным образом, срок ее службы сократится. Поверхностная износостойкость обычно влияет на шестерню в системе с наименьшим количеством зубьев, поскольку эта шестерня включается чаще, чем другие. Чтобы увеличить долговечность поверхности, следует применить соответствующий процесс термической обработки, чтобы продлить срок службы этого зубчатого колеса.

Термическая обработка – это процесс управления нагревом и охлаждением материала, который выполняется для получения требуемых структурных свойств металлов. Методы нагрева включают нормализацию, отжиг, закалку, отпуск и поверхностную закалку.

Методы нагрева включают нормализацию, отжиг, закалку, отпуск и поверхностную закалку.

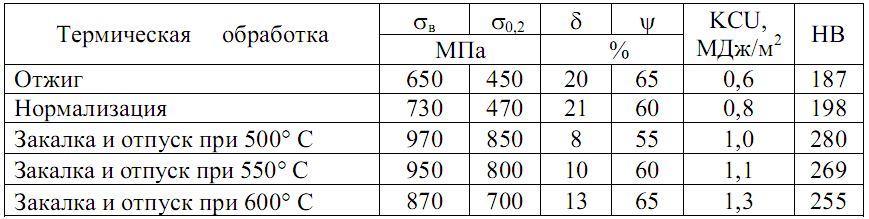

Термическая обработка проводится для улучшения свойств стали, так как твердость материала увеличивается при применении последовательных термообработок. Это приводит к увеличению прочности зубчатого колеса, так как резко увеличивается прочность поверхности зуба. Как показано в Таблице 1, термическая обработка различается в зависимости от количества углерода (С), содержащегося в стали.

Таблица 1Ниже приведены некоторые из различных методов термической обработки стали:

Нормализация представляет собой процесс термической обработки, применяемый к микроструктуре мелких кристаллов стали для унификации их общей структуры. Эта обработка проводится для снятия внутренних напряжений или устранения непостоянной структуры волокон, образовавшейся в процессе формования.

Отжиг — это процесс термической обработки, применяемый для размягчения стали, корректировки кристаллической структуры, снятия внутреннего напряжения и модификации материала для холодной обработки и резки. Существует несколько типов отжига в зависимости от области применения, такие как полный отжиг, размягчение, снятие напряжения, выпрямляющий отжиг и промежуточный отжиг.

Существует несколько типов отжига в зависимости от области применения, такие как полный отжиг, размягчение, снятие напряжения, выпрямляющий отжиг и промежуточный отжиг.

- Полный отжиг — это отжиг, используемый для снятия внутренних напряжений без изменения структуры.

- Правка Отжиг — это отжиг, используемый для устранения деформаций, возникших в стали. Это достигается приложением нагрузки при нагреве.

- Промежуточный отжиг — это отжиг, который применяется в процессе холодной обработки и применяется для размягчения нагартованного материала, чтобы облегчить последующий процесс.

Закалка — это процесс термической обработки стали, при котором после нагрева при высокой температуре применяется быстрое охлаждение. Различают несколько видов закалки в зависимости от условий охлаждения: закалка в воде, закалка в масле и закалка в вакууме. Необходимо применять отпуск после закалки.

Закалка — это процесс термообработки, при котором охлаждение применяется с соответствующей скоростью. После выполнения процесса закалки материал снова нагревается, затем применяется отпуск. Отпуск следует проводить после закалки. Закалка применяется для регулировки твердости, повышения прочности и снятия внутреннего напряжения. Различают два вида отпуска: высокотемпературный отпуск и низкотемпературный отпуск. Применяя отпуск при более высокой температуре, достигается большая ударная вязкость, хотя твердость снижается. При термическом рафинировании проводят высокотемпературный отпуск. Для индукционной закалки или науглероживания необходимый отпуск, выполняемый после поверхностной закалки, представляет собой низкотемпературный отпуск.

После выполнения процесса закалки материал снова нагревается, затем применяется отпуск. Отпуск следует проводить после закалки. Закалка применяется для регулировки твердости, повышения прочности и снятия внутреннего напряжения. Различают два вида отпуска: высокотемпературный отпуск и низкотемпературный отпуск. Применяя отпуск при более высокой температуре, достигается большая ударная вязкость, хотя твердость снижается. При термическом рафинировании проводят высокотемпературный отпуск. Для индукционной закалки или науглероживания необходимый отпуск, выполняемый после поверхностной закалки, представляет собой низкотемпературный отпуск.

Термическое рафинирование — это процесс термообработки, применяемый для регулирования твердости, прочности и вязкости стали. Эта обработка включает в себя сочетание закалки и высокотемпературного отпуска. После проведения термического рафинирования с помощью этих обработок регулируют твердость, чтобы улучшить обрабатываемость металла.

Целевая твердость для термического рафинирования:

- JIS S45C/AISI 1045 (углеродистая сталь для машиностроения) 200 – 270 HB

- JIS SCM440/AISI 4140 (Легированная сталь для использования в конструкциях машин) 230 – 270 HB

Науглероживание представляет собой процесс термической обработки, выполняемый специально для упрочнения поверхности материала, в котором присутствует углерод, проникающий в поверхность. Поверхность низкоуглеродистой стали может быть науглерожена (подвержена проникновению углерода под воздействием тепла и давления), что приводит к образованию слоя с высоким содержанием углерода на внешней поверхности. Этот процесс требует закалки. Низкотемпературный отпуск применяется после закалки для регулировки твердости. Не только поверхность, но и внутренняя структура материала также несколько затвердевают из-за науглероживания, однако она не такая твердая, как поверхность. Если на часть поверхности нанести маскирующий агент, проникновение углерода предотвращается, а твердость не изменяется. Целевая твердость на поверхности и глубина закалки:

Поверхность низкоуглеродистой стали может быть науглерожена (подвержена проникновению углерода под воздействием тепла и давления), что приводит к образованию слоя с высоким содержанием углерода на внешней поверхности. Этот процесс требует закалки. Низкотемпературный отпуск применяется после закалки для регулировки твердости. Не только поверхность, но и внутренняя структура материала также несколько затвердевают из-за науглероживания, однако она не такая твердая, как поверхность. Если на часть поверхности нанести маскирующий агент, проникновение углерода предотвращается, а твердость не изменяется. Целевая твердость на поверхности и глубина закалки:

- Твердость по закалке 55 – 63 HRC

- Эффективная закаленная глубина 0,3–1,2 мм

Зубчатые колеса деформируются при науглероживании, и класс точности зубчатого колеса всегда снижается из-за этого процесса. Рекомендуется проводить шлифование зубьев и других критических поверхностей после науглероживания для повышения точности.

Индукционная закалка — это процесс термической обработки, выполняемый для упрочнения поверхности зубчатого колеса индукционным нагревом стали с минимальным содержанием углерода 0,3%. В этом процессе вокруг шестерни размещается индукционная катушка, и через катушку проходит ток. Этот электрический ток быстро нагревает сталь с последующей закалкой. Для зубчатых колес индукционная закалка эффективна для упрочнения областей зуба, включая поверхность зуба и вершину, однако в некоторых случаях корень зуба может не закаляться. Как правило, точность зубчатого колеса снижается из-за деформации, вызванной индукционной закалкой. При индукционной закалке шестерен S45C эффективная твердость и глубина составляют:

- Твердость по закалке 45 – 55 HRC

- Эффективная закаленная глубина 1–2 мм

Закалка пламенем — это еще одна поверхностная закалка, которая выполняется путем приложения пламени непосредственно к стали. Эта обработка обычно выполняется на поверхности для частичного упрочнения, поскольку трудно поддерживать надлежащий уровень нагрева и продолжительность для достижения равномерной твердости на широкой части зубчатых колес.

Азотирование — это процесс термической обработки, выполняемый для упрочнения зубчатого колеса путем введения азота в поверхность стали. Если стальной сплав включает алюминий, хром и молибден, это улучшает азотирование, и можно получить желаемую твердость. Это термическая обработка, при которой весь стальной материал нагревается до сердцевины, а затем быстро охлаждается, при этом не только закаляется поверхность, но и сердцевина.

Лазерная закалка — относительно новый процесс термообработки поверхности. Материал подвергается воздействию лазера мощностью 4 кВт с лучом 40 мм мрад. Этот процесс позволяет достичь твердости 55-65 HRC на глубине 0,3-0,8 мм. Одним из преимуществ лазерной обработки является то, что прочность на изгиб остается неизменной, в отличие от индукционной закалки, при которой прочность на изгиб снижается в среднем на 10 процентов. Лазерная обработка способна повысить износостойкость поверхности в 2,2 раза, а индукционная закалка — в 2,5-2,6 раза. Благодаря кратковременности подводимого тепла и отсутствию необходимости закалки этот метод минимизирует деформацию. При параллельном сравнении стойка длиной один метр увеличилась в длину на 0,233 мм при индукционной закалке. Однако та же стойка увеличилась всего на 0,019.мм в длину после лазерной закалки.

Благодаря кратковременности подводимого тепла и отсутствию необходимости закалки этот метод минимизирует деформацию. При параллельном сравнении стойка длиной один метр увеличилась в длину на 0,233 мм при индукционной закалке. Однако та же стойка увеличилась всего на 0,019.мм в длину после лазерной закалки.

Каждый из этих методов термообработки имеет свое место в достижении твердости поверхности, соответствующей выбранному материалу и расчетному сроку службы. Выбор материала, стоимость и дополнительные операции помогут вам сделать правильный выбор.

Понимание спецификаций термообработки — Paulo

Технический Артикул

19.06.17

| 5 минут чтения

Слишком часто металлурги получают неадекватные спецификации термообработки. Некоторые спецификации содержат слишком мало информации. Некоторые неясны. Некоторые просто ошибаются.

В любом случае, неадекватные спецификации означают, что специалисты по термообработке не имеют информации, необходимой им для поставки готовых деталей, способных выдержать задачи, предусмотренные их производителями. Чтобы избежать путаницы и задержек, которые следуют, необходимо понять, что специалисты по термообработке должны видеть в спецификациях термообработки, чтобы применять правильную обработку.

Чтобы избежать путаницы и задержек, которые следуют, необходимо понять, что специалисты по термообработке должны видеть в спецификациях термообработки, чтобы применять правильную обработку.

Убедитесь, что ваши детали прошли надлежащую обработку, включив следующую информацию:

Четко идентифицированные материалы

Химический состав детали является одним из наиболее важных факторов, определяющих способ ее термической обработки. Недостаточно указать в спецификации, что изделие изготовлено из стального сплава. Ознакомьтесь со стандартами на материалы и используйте правильное обозначение материала в спецификации.

Например, если вы хотите обработать углеродистую сталь или технический сплав, использование этих терминов (или известных торговых наименований для конкретного материала) не подходит. Хорошие характеристики термообработки включают материал, указанный в стандартах — например, AISI 1040 для углеродистой стали или SAE 4140 для технического сплава.

Требуется особый процесс

Недостаточно сказать специалисту по термообработке, что вам нужна более твердая деталь, потому что есть много способов сделать это. Должна ли она быть насквозь закалена? Корпус закаленный? Требуется ли снятие напряжения с помощью отжига?

Должна ли она быть насквозь закалена? Корпус закаленный? Требуется ли снятие напряжения с помощью отжига?

Спецификации, определяющие, какой процесс следует использовать, помогают специалистам по термообработке формировать остальные последующие этапы термообработки.

Допуск по твердости

Для деталей со сквозной закалкой в спецификации должна быть указана заданная твердость, выраженная в виде диапазона. Допуски всегда более полезны, чем одинаковые уровни твердости, потому что детали могут иметь разные значения твердости в разных областях из-за толщины материала или близости к кромке.

Инженеры должны учитывать, что материалы и размеры детали влияют на то, насколько хорошо она затвердеет. По мере изменения этих переменных меняется и допустимый допуск по твердости, который должен отображаться в спецификации.

Допуск глубины насыпки

Для цементированных материалов (т. е. науглероженных или нитроцементированных) в спецификациях должно быть указано, выражается ли желаемая твердость как эффективная глубина насыпки или общая глубина насыпки.

Общая глубина корпуса относится к расстоянию, на которое углерод диффундировал в деталь. Это обычно указывается для деталей с меньшей глубиной корпуса после обработки. Эффективная глубина гильзы применяется к деталям с обычно более толстой гильзой. Это измеряется как расстояние от поверхности через корпус до определенного уровня твердости. Обычно эта твердость эффективна на основе 50 или 52 HRC. Это всегда должно быть указано в спецификациях.

В спецификациях на термообработку также должен быть указан допуск корпуса или диапазон глубины, которой должна достигать предписанная твердость. Например, в хороших технических условиях для термообработки теоретического зубчатого колеса может быть указано, что эффективная глубина корпуса должна составлять от 0,007 до 0,012 дюйма при заданной твердости.

Как и в случае со сквозным усилением, более полезно и реалистично указать минимальную и максимальную глубину корпуса, а не писать спецификации с одной глубиной корпуса. Спецификации, которые включают только минимальную или максимальную глубину корпуса, по-прежнему оставляют слишком много для интерпретации, и их следует избегать.

Избегайте слишком большого количества информации

Однако иногда излишняя конкретика может привести к проблемам. Спецификации, содержащие слишком много информации о процессе, могут загнать металлургов в угол, вынуждая их соблюдать строгие требования, которые в конечном итоге могут помешать их усилиям по выпуску улучшенных деталей.

Например, если спецификация отпуска включает в себя как указанную температуру, так и указанную твердость, достижение твердости может оказаться невозможным из-за различий в оборудовании. В таком случае металлурги советуют внести поправки в спецификации, требующие минимального отпуска, если конфигурация детали и прокаливаемость материала позволяют достичь этого.

Правильные шкалы твердости

Шкала, по которой определяется твердость детали, зависит от термической обработки, примененной к детали. В США обычно используются следующие четыре шкалы твердости: твердость по Роквеллу, твердость по Бринеллю, микротвердость и твердость по Либу. Ознакомьтесь с каждой шкалой и с тем, какие части и процессы должны быть протестированы с каждой из них.

Ознакомьтесь с каждой шкалой и с тем, какие части и процессы должны быть протестированы с каждой из них.

Также обратите внимание, что преобразования между шкалами твердости следует избегать, за исключением случаев крайней необходимости. Это потому, что значения твердости являются приблизительными; преобразование от одного приближения к другому варианту соединений и может привести к тому, что специалисты по термообработке и владельцы ошибочно предположат, что заданная твердость достигнута.

Контрольные точки

Термическая обработка тщательно разработана для достижения конкретных результатов на определенных участках деталей, поэтому владельцам необходимо четко определить те участки, на которых должны проводиться испытания на твердость.

Например, критической частью упомянутой выше теоретической шестерни являются ее зубья; поверхностное упрочнение предназначено для усиления этой части шестерни, в то время как другие области остаются относительно мягкими и пластичными.