21

АВГУСТА

2016

Твердость древесины по Бринеллю

При выборе доски для паркета в первую очередь следует обращать внимание на твердость древесины – ее определят методом Бринелля. От того, насколько твердое дерево, зависит прочность напольного покрытия – его устойчивость к вдавливанию каблуков и других предметов, царапинам, стиранию и прочим повреждениям.

Чтобы определить твердость по Бринеллю экспериментальным путем, в древесину вдавливают стальной шарик, при этом четко рассчитывая силу, замеряют размеры полученного углубления и соотносят их с коэффициентом Бринелля. Тем прочнее дерево, чем этот показатель выше.

От чего зависит твердость древесины

В нашей таблице вы можете найти приблизительные значения, приведенные для каждой породы дерева. Однако следует помнить, что все показатели не точны – дерево одного и того же вида может иметь разные значения, поскольку на твердость влияют еще и следующие факторы:

-

условия произрастания: уровень влажности, температурный режим – деревья на холоде растут медленнее, для защиты крона делается плотнее, соответственно, сама древесина становится более твердой и прочной;

-

возраст дерева – с возрастом плотность древесины увеличивается, поэтому для наиболее прочных изделий и напольных покрытий мастера стараются использовать деревья «постарше»;

-

место вырезки древесины – в некоторых деревьях ствол имеет различную плотность: у сердцевины она может быть выше, а к коре уменьшаться, и наоборот;

-

способ распила пола – в зависимости от того, как был выполнен распил ствола дерева для производства паркетной доски, она может быть более или менее твердой.

Распил древесины производится тремя способами: радиальным, тангенциальным и поперечным. При радиальном распил осуществляется вдоль, по перпендикуляру к годичным кольцам дерева, которые на поверхности доски имеют почти прямой угол. Такой способ позволяет добиться наиболее высоких показателей твердости. Тангенциальный распил также выполняется продольно, однако не по перпендикуляру, соответственно, на лицевой поверхности образуются своеобразные узоры из годичных колец. При поперечном распиле дерево разделяется перпендикулярно к стволу и направлению волокон.

Твердость измеряется в HB – расшифровывается как Hardness Brinell (твердость Бринелля). В таблицах чаще всего не указываются единицы измерения, иногда можно встретить показатель МПа. 10 МПа – это 1 НВ, также равняется 10 Н/кв.мм.

Степень твердости дерева

По твердости деревья условно делятся на три основных группы – мягкие, твердые и очень твердые. Для изготовления паркета не используются мягкие породы, так как они не прочны и очень подвержены повреждениям. Даже если вы уроните на такой пол какой-то тяжелый предмет, на нем останется вмятина, которую невозможно будет удалить.

К мягким породам относятся хвойные – ель, сосна, кедр и пихта – а также липа, ольха, тополь и осина. Их коэффициент твердости достигает 38,6 МПа.

Деревья средней степени твердости с показателями до 82,5 МПа – это береза, бук, ясень, клен, карагач, лиственница и некоторые фруктовые.

И наконец, самые твердые породы, из которых изготавливают террасные доски и другие прочные покрытия, имеют значение от 82,5 МПа и выше. К ним относятся граб, акация, береза, кизил и самшит.

Разумеется, существуют и другие породы древесины, которые применяются для производства паркетных планок, но вышеперечисленные используются наиболее широко. Показатели других деревьев, в том числе, таких экзотических, как мербау, гикори, кумару, сукупира, вы можете найти в нашей таблице.

| Порода дерева | Твердость по Бринеллю | Плотность, кг/м3 | Тенденция к изменению цвета |

| Акация | 7,1 | 800 | От бело-желтого до бело-розового |

| Бамбук | 4,8 | 650 | Становится глубже |

| Береза | 3 | 600 | Становится глубже в красновато-желтый оттенок |

| Береза карельская | 3,5 | 750 | |

| Бук | 3,8 | 650 | Светлеет |

| Венге | 4,2 | 900 | Темнеет до кофейно-коричневого |

| Вишня | 3,2 | 580 | От светло-розового, до глубокого красноватого тона |

| Гевея | 3,5 | 1000 | |

| Гикори | 3,7 | 815 | |

| Граб | 3,7 | 750 | |

| Груша | 4,2 | 680 | Краснеет |

| Дуб | 3,7 | 750 | Становится глубже |

| Дуссия | 4,5 | 122 | Темнеет до красновато-коричневого |

| Зебрано | 3 | 750 | Незначительно темнеет |

| Ильм | 3,3-3,5 | 650-750 | |

| Ипе | 5,9 | 960 | Незначительно темнеет |

| Ирокко | 3,5 | 700 | Темнеет до коричневого |

| Каслин Орех | 3,5 | 700 | Темнеет до табачно-коричневого |

| Каштан | 3,7 | 700 | Темнеет |

| Кедр | 4 | 370 | |

| Кемпас | 4 | 880 | Темнеет |

| Клен | 3,5 | 600 | |

| Клен Канадский | 4,8 | 720 | Становится глубже |

| Кумару | 5,9 | 950 | Незначительно темнеет |

| Лапачо | 5,9 | 960 | Незначительно темнеет |

| Лиственница | 2,6 | 500 | Приобретает оттенок серого |

| Макоре | 3 | 640 | |

| Мербау | 4,9 | 840 | Темнеет и приобретает насыщенный оранжево-коричневый оттенок |

| Окан | 5,3 | 960 | Темнеет до красно-коричневого |

| Олива | 6 | 880 | Незначительно темнеет |

| Ольха | 2,7 | 420 | От бело-желтого до желтого |

| Орех | 3,5 | 630 | Темнеет, приобретает чуть золотистый оттенок |

| Орех Американский | 5 | 660 | Незначительно светлеет |

| Падук | 5,4 | 750 | Темнеет |

| Палисандр | 3,5 | 700 | Приобретает темно-синие оттенки |

| Пальма | 3,5 | 550 | |

| Платан | 3 | 550 | Незначительно светлеет |

| Рокфа | 4,5 | 950 | Темнеет до шоколадно-коричневого |

| Сапели | 4,1 | 650 | Темнеет |

| Сосна | 2,5 | 520 | Темнеет |

| Сукупира | 4,5 | 850 | Темнеет, приобретает чуть золотистый оттенок |

| Тауари | 3,8 | 720 | Темнеет до темно-коричневого с розовым или золотистым оттенком |

| Тигровое дерево | 4,7 | 970 | Темнеет до оранжевого |

| Тик | 3,6 | 800 | Незначительно темнеет |

| Эбен | 8 | 1100 | Темнеет |

| Яблоня | 3,5 | 550 | |

| Ярра (эвкалипт) | 5 | 900 | Темнеет |

| Ясень | 4,1 | 700 | Незначительно светлеет |

| Ятоба | 7,7 | 840 | Темнеет до красных оттенков |

Во многом долговечность, прочность и износостойкость напольных покрытий из натурального дерева зависят от твердости сортов используемой в них древесины. Твердость пород дерева в штучном паркете, массивной, инженерной и паркетной доске напрямую влияет на вероятность образования вмятин на их поверхности от ударов, каблуков, падения твердых предметов, давления ножек тяжелой мебели.

Чем выше показатель твердости древесины, тем меньше вероятность столкнуться с вмятинами и другими неприятными последствиями в период эксплуатации деревянного напольного покрытия. Твердость древесины можно также определить как ее способность сопротивляться разрушению и деформации в процессе эксплуатации под воздействием внешней силы.

При этом коэффициент твердости может несколько различаться даже в пределах одной породы дерева. Это зависит от ряда факторов: влажности, климата произрастания и возраста дерева, времени заготовки древесины и даже способа ее распила.

Можно условно выделить 4 группы сортов древесины:

- мягкие — осина, тополь, липа, ель, ольха, сосна;

- средней твердости — береза, лиственница;

- твердые — вяз, клен, дуб, бук, акация, груша, черешня;

- очень твердые — тали, оливковое дерево, тис.

Методы определения твердости древесины в напольных покрытиях

На сегодняшний день твердость напольных покрытий из дерева определяется двумя основными методами: по Бринеллю и Янка, которые, однако, очень похожи между собой и появились примерно в одно и то же время (на рубеже предыдущих столетий, но метод Бринелля предложен чуть раньше — в 1900 году).

Тем не менее, метод шведского инженера Бринелля используется для испытания твердости не только древесины, но и металлов и иных материалов, включая сплавы, а метод австрийского технолога Янка — исключительно для определения свойств износа и твердости древесины.

Оба метода широко применяются на практике, но первый (твердость по Бринеллю) чаще указывается на упаковках паркета в России, а второй (твердость по Янка) — в США. В Европе используются оба метода. При измерении твердости методом Янка используются различные единицы силы (в США — фунт-сила в lbf, в Швеции — килограмм-сила в кгс, в Австралии — ньютон в Н и килоньютон в кН).

Шкала твердости паркета по Бринеллю

Метод измерения твердости по Бринеллю был, в частности, подробно описан в ГОСТе 9012—59. Суть его сводится к следующему: стальной закаленный шар диаметром до 10 мм на протяжении 10—15 секунд под нагрузкой 3000 кгс вдавливается в поверхность древесины, которая должна быть гладкой, ровной, а в некоторых случаях — отполированной (при использовании шара диаметром 1 мм).

Метод измерения твердости по Бринеллю был, в частности, подробно описан в ГОСТе 9012—59. Суть его сводится к следующему: стальной закаленный шар диаметром до 10 мм на протяжении 10—15 секунд под нагрузкой 3000 кгс вдавливается в поверхность древесины, которая должна быть гладкой, ровной, а в некоторых случаях — отполированной (при использовании шара диаметром 1 мм).

В результате испытания на поверхности дерева образуется лунка, центр которой должен быть удален от края образца паркетной доски не менее чем на 40 мм (для шара 10 мм) с целью получения правомерного результата. Диаметр полученного отпечатка измеряется прибором со шкалой с делениями, а показатель твердости древесины вычисляется по специальной формуле и записывается как HB.

Однако в большинстве случаев значение HB вычисляют не по формуле, а сразу определяют по таблице, где оно напрямую зависит от размера (диаметра) лунки. Иными словами, согласно методу Бринелля, чем менее глубоким получился отпечаток на поверхности паркета, тем более твердой является его древесина.

Таким образом, выбирая напольное покрытие из натурального дерева, нелишним будет взглянуть на таблицу твердости сортов древесины, особенно если на ваш паркет планируется ставить тяжелую мебель.

Помните, что по Бринеллю наиболее мягким деревом является ель и сосна (их твердость не превышает 1,3 HB и 1,6 HB соответственно), а наиболее твердыми сортами считаются бамбук и тали. В любом случае показатель твердости древесины, используемой в напольном покрытии, не должен быть ниже 2,6 HB. В частности, популярный дубовый паркет имеет вполне приемлемые значения твердости — 3,7 HB, но не самые высокие среди всех деревянных напольных покрытий.

Шкала твердости паркета по Янка

Твердость древесины по методу Янка определяется тоже давлением металлического шара на ее поверхность, однако записывается в значении той силы, какую приходится прикладывать, чтобы шар диаметром 11,28 мм наполовину своего размера был вдавлен в дерево.

Как и в случае метода Бринелля, коэффициент твердости древесины по методу Янка может различаться в зависимости от влажности древесины и иных внешних факторов. В связи с этим значения в таблице являются усредненными и даны в первую очередь для понимания потребителем твердости того или иного сорта древесины в сравнении с другими сортами.

Как нетрудно заметить, метод Янка подтвердил мягкость древесины сосны, ели и лиственницы. Сюда же можно отнести липу, каштан, тсугу и ольху со значениями твердости по Янка 186 кгс, 245 кгс, 227 кгс и 268 кгс соответственно. К сортам средней твердости относят платан (349 кгс) и махагони (363—376 кгс). Более твердым является американский орех (458 кгс).

Как видно из диаграммы, дубовый паркет не является самым твердым: значение твердости красного дуба — 571 кгс, а белого дуба — 617 кгс по шкале Янка. Аналогичным по твердости будет штучный паркет, паркетная или массивная доска из бука или ясеня. А вот бамбук не получил высоких оценок по Янка в отличие от метода Бринелля.

Наиболее твердыми породами древесины по методу Янка оказались такие сорта, как тигровое дерево, эбеновое (черное) дерево и тамаринд, а лидером среди них по твердости стало австралийское булоке (2295 кгс).

В целом результаты испытаний по обоим тестам схожи, поэтому при покупке деревянного напольного покрытия можно руководствоваться любым из них. Ну а самым взыскательным покупателям мы рекомендуем сверять значения твердости выбранного напольного покрытия по обеим таблицам, чтобы быть абсолютно уверенным в своем выборе.

Как выбрать деревянное напольное покрытие по твердости и избежать вмятин в процессе эксплуатации

Штучный паркет, массивная и инженерная доска состоят целиком из массива древесины (не считая фанерного основания последней, не влияющего на твердость покрытия), а потому твердость по Бринеллю или Янка указывается для всего напольного деревянного покрытия в зависимости от сорта древесины.

Штучный паркет, массивная и инженерная доска состоят целиком из массива древесины (не считая фанерного основания последней, не влияющего на твердость покрытия), а потому твердость по Бринеллю или Янка указывается для всего напольного деревянного покрытия в зависимости от сорта древесины.

В отличие от них паркетная доска включает в себя 3 слоя. В большинстве случаев все слои выполнены из массива дерева, однако при определении твердости паркетной доски учитывается, главным образом, лишь ее верхний слой. Таким образом, при выборе паркетной доски необходимо учитывать твердость лишь того сорта древесины, который составляет ее верхний слой. Это может быть дуб, бук, венге, вишня, мербау и другие ценные породы дерева различной твердости, в том числе экзотические.

Правильный выбор деревянного напольного покрытия с учетом его твердости и планируемых нагрузок в процессе эксплуатации позволит вам избежать появления вмятин на его поверхности, сохранив на долгие годы привлекательный внешний вид.

Твердость древесины, основные сорта древесины

Товар добавлен в корзину!

В вашей корзине

на сумму

Обратный звонок

Скидка 12% при онлайн оплате!

| Название | Твердость Бринелля кгс/мм2 |

Твердость Янки фут |

Стабильность | Плотность кг/м3 |

|---|---|---|---|---|

| Абачи | 250 | 380-420 | ||

| Абрикос | 760-800 | |||

| Амарант | 5 | 1860 | 3 | 860-880 |

| Ангелик | 4,4 | 2 | ||

| Акация | 7,1 | 2 | 830 | |

| Афцелия | 4 | 4 | 830 | |

| Афрормозия | 3,8 | 4 | 710 | |

| Бакаут | 4500 | 1375 | ||

| Бальса | 100 | 120-160 | ||

| Бамбук | 4 | 2 | ||

| Берёза | 3 | 1260 | 3 | 540-700 |

| Берёза карельская | 3,5 | 1800 | 3 | 640-800 |

| Билинга | 1630 | 630-780 | ||

| Бокоте | 2200 | 750-850 | ||

| Бонгосси | 3350 | 950-1150 | ||

| Бриар | 1600 | 540-700 | ||

| Бубинга | 5,7 | 2680 | 3 | 720-880 |

| Бук | 3,8 | 1300 | 1 | 650-700 |

| Венге | 4,3 | 1630 | 2 | 750-800 |

| Вишня американская | 3-3,5 | 950 | 4 | 490-670 |

| Вяз | 3 | 1350 | 2 | 670-710 |

| Гонкало | 4,1 | 2 | ||

| Гонсало альвес | 2160 | 690-950 | ||

| Граб | 3,7 | 1860 | 1 | 500-820 |

| Гренадил | 3220 | 1300 | ||

| Груша | 4,2 | 2 | 690-800 | |

| Дугласия | 510-710 | 2-3 | 350-770 | |

| Дуссия | 4,5 | 4 | 800 | |

| Дуб | 3,7-3,9 | 1360 | 4 | 600-930 |

| Ель | 660 | 2 | 400-500 | |

| Зебрано | 4,5 | 1575 | 3 | 600-700 |

| Ива | 460 | |||

| Ипе | 6 | 3680 | 2 | 800-1200 |

| Ироко | 3,5 | 1260 | 5 | 420-670 |

| Камбала | 3,5 | 5 | ||

| Каталокс | 3690 | 900-1050 | ||

| Каштан | 560-590 | |||

| Кедр | 4 | 580-770 | ||

| Кемпас | 4,9 | 5 | 800 | |

| Кипарис | 600 | |||

| Клён европейский | 4 | 1450 | 2 | 530-650 |

| Клён канадский | 4,8 | 2 | 530-720 | |

| Клён полевой | 2,5 | 1 | 670 | |

| Кокоболо | 4,35 | 650-900 | ||

| Красное дерево | 540 | |||

| Кумаро | 5,9 | 900-1150 | ||

| Курупай | 5 | 4 | ||

| Лапачо | 6 | 2 | 900 | |

| Лещина | 630 | |||

| Лимба | 490 | 400-690 | ||

| Липа | 400 | 1 | 320-560 | |

| Лиственница | 2,5 | 1200 | 2-3 | 950-1020 |

| Макассар | 5,5 | 2 | ||

| Масасауба | 3150 | 750-900 | ||

| Махагон | 5 | 830 | 3 | 400-700 |

| Менгарис | 5 | 3 | ||

| Мербау | 4-5 | 1500 | 4 | 690-960 |

| Моаби | 4,5 | 4 | ||

| Морадо | 2200 | 850-950 | ||

| Мутения | 4,4 | 3 | 800-900 | |

| Ногал | 3,5 | 3 | ||

| Овенкол | 4,4 | 3 | ||

| Оливковое дерево | 6 | 3 | 850-950 | |

| Ольха | 3 | 590 | 1 | 380-640 |

| Орех американский | 4 | 4 | ||

| Орех бразильский | 6 | 2 | ||

| Орех грецкий | 5 | 1010 | 4 | 500-650 |

| Орех европейский | 5 | 4 | ||

| Орех испанский | 3,5 | 3 | ||

| Осина | 420 | 1 | 360-560 | |

| Падук | 3,8 | 1725 | 600-700 | |

| Палисандр | 5,5 | 2720 | 3 | 750-1290 |

| Палисандр индийский | 3170 | 700-800 | ||

| Панга | 4,5 | 2 | 950 | |

| Пихта | 350-500 | 2 | 350-450 | |

| Платан | 3,2 | 770 | 650-750 | |

| Розовое дерево | 4,4 | 2720 | 3 | 800-900 |

| Роузгам | 5,2 | 2 | ||

| Рябина | 830 | 700-810 | ||

| Самшит | 2100 | 980-1000 | ||

| Сандаловое дерево | 900 | |||

| Сапеле | 4,2 | 3 | 600-650 | |

| Секвойя | 410 | |||

| Сирень | 800 | |||

| Слива | 800 | |||

| Сосна | 2,5 | 380-1240 | 400-500 | |

| Сукупира | 5 | 2 | 850-1100 | |

| Тигровое дерево | 4,1 | 2 | ||

| Тик | 3,5 | 1000 | 5 | 440-820 |

| Тис | 1200 | 4 | 640-800 | |

| Тополь | 1 | 400-500 | ||

| Туя | 340-390 | |||

| Цирикоте | 2400 | 800-900 | ||

| Черемуха | 1 | 580-740 | ||

| Черешня | 3,5 | 2 | 630 | |

| Шелковица | 4 | 630-660 | ||

| Эбен | 8 | 1720 | 950-1300 | |

| Эвкалипт | 3 | 690-1110 | ||

| Яблоня | 1730 | 2 | 690-720 | |

| Ярра | 5,5 | 2 | 820-850 | |

| Ясень | 4-4,1 | 1320 | 4 | 660-700 |

| Ятоба | 5,6 | 2350 | 3 | 900-1150 |

07.11.2018

Твердость и плотность древесины по Бринеллю

08/05/2016

автор Администратор Главный

Для правильного подбора деревообрабатывающего инструмента необходимо знать твердость древесины. В нижеприведенной таблице представлена твердость по Бринеллю для пород древесины умеренного пояса. Твердость по Бринеллю определяют при помощи стального шарика диаметром 10 миллиметров, вдавливаемого в испытуемую поверхность с силой в 100 килограммов на протяжении 30 секунд. После проведения вдавливания проводят замер образовавшегося кратера и рассчитывают коэффициент твердости по шкале Бринелля.

Коэффициент тем выше, чем меньше получившаяся лунка, соответственно, тем тверже дерево. Классы устойчивости к гниению, приведенные в таблице древесины, указаны согласно DIN EN 350-2, где учтена устойчивость ядровой древесины к разрушающим древесину грибам. Заболонь устойчивости к гниению не имеет.

Также в таблице указана средняя плотность древесины, которая поможет в весовых расчетах.

| Текстура | Устойчивость к гниению (по DIN EN 350-2) | Усредненнаятвердость по Бринеллю | Средняя плотность кг/м³ | |

|---|---|---|---|---|---|

| Акация белая (Робиния) | 1 — 2 от очень высокой до высокой | 7,1 | 830 | ||

| Берёза (Берёза) | 5 низкая | 3,6 | 650 | ||

| Бук (Бук) | 5 низкая | 3,8 | 680 | ||

| Вишня (Вишня) | 5 низкая | 3,2 | 660 | ||

| Вяз (Вяз) | 4 невысокая | 3,67 | 660 | ||

| Грецкий орех (Грецкий орех) | 3 умеренная | 5,0 | 640 |

| Текстура | Устойчивость к гниению (по DIN EN 350-2) | Усредненнаятвердость по Бринеллю | Средняя плотность кг/м³ | |

|---|---|---|---|---|---|

| Груша (Груша) | 5 низкая | 3,9 | 690 | ||

| Дуб (Дуб) | 2 высокая | 3,8 | 690 | ||

| Клён (Клён) | 5 низкая | 4,1 | 653 | ||

| Липа (Липа) | 5 низкая | 2,2 | 530 | ||

| Ольха (Ольха) | 5 низкая | 2,7 | 490 | ||

| Осина (Осина) | 5 низкая | 1,86 | 510 | ||

| Ясень (Ясень) | 2 высокая | 4,1 | 750 |

Рассказать друзьям:

Сообщения не найдены

Новое сообщениеДревесина имеет древнейшую историю использования в хозяйственной деятельности человека. Из древесины возводят дома или используют для изготовления отдельных конструктивных элементов, мастерят мебель, создают декоративные поделки. Более 20% финансовых затрат в строительстве приходится на долю древесины.

Распространённость древесины обусловлена её ценнейшими потребительскими свойствами:

- экологичностью;

- высокой прочностью;

- отличными теплозащитными свойствами;

- доступностью материала ввиду возобновляемости ресурсов.

Многообразные виды пород древесины отличаются между собой механическими и физическими свойствами, что в основном определяет сферу их применения. Различия вызывают химический состав и анатомическая структура древесины. Для конкретного вида работ выбирается древесина с набором определённых эксплуатационных характеристик. К основным критериям, по которым производится выбор, относятся: износостойкость, способность противостоять механическим деформациям, прочность. Между этими характеристиками и плотностью существует тесная связь. Под плотностью понимается количественное содержание массы в единице объёма материала.

Рассматривая перспективность использования материалов с этой точки зрения, можно выделить 3 категории древесины:

- Мягкая – плотность до 540 кг/м³;

- Твёрдая – от 540 до 740 кг/м³;

- Очень твёрдая – более 740 кг/м³.

На категории по твёрдости делятся как хвойные, так и лиственные породы.

Чаще всего для строительных нужд используется древесина хвойных пород, к числу которых относится и лиственница. Уникальные эксплуатационные качества ставят её в ряд ценнейших древесных пород.

Лиственница по сравнению с мягкими породами древесины

К мягким породам относится большинство хвойных. Это – сосна, кедр, ель, пихта. После обработки из древесины этих пород получают пиломатериалы – доски, брус, оцилиндрованные брёвна, которые используют для возведения конструкций и отделки.

Самым дешёвым материалом является сосна, которая распространена на значительной территории европейской части России и Сибири. Европейская лиственница более рыхлая и по эксплуатационным показателям уступает место сибирской. Второе по частоте использования место занимает ель.

Оба этих вида древесины имеют:

- низкий коэффициент теплопроводности;

- стойкость к гнилостным процессам;

- приятный аромат;

- естественную защиту от повреждения грызунами и насекомых благодаря высокой смолистости;

- высокую степень морозостойкости и устойчивости к изменению климатических характеристик;

- красивую текстуру.

Этими же качествами, даже в большей степени, обладает и лиственница, но как строительный материал, имеющий большую плотность, она обладает повышенной прочностью. Практически все показатели механической реактивности лиственницы выше, чем у сосны, которая в свою очередь превосходит ель и кедр.

Сосна и ель отлично поддаются механической обработке.

По сравнению с ними лиственница обрабатывается гораздо сложнее, требует вложения больших трудозатрат. Но износостойкость этой породы несравненно выше. Сооружения из лиственницы способны служить веками.

Одно из самых важных эксплуатационных свойств лиственницы – её способность набирать прочность как в пресной, так и в морской воде. Достаточно вспомнить, что на сваях из лиственницы стоит большинство домов Венеции и Санкт Петербурга.

Её уникальная устойчивость к перепадам температур и влажности характеризует лиственницу как качественный и надёжный строительный материал для возведения фундаментов, стен, перекрытий. А красота текстуры идеально подходит для отделки интерьеров.

Сравнение характеристик лиственницы и твёрдых пород древесины

- К твёрдым древесным породам причислены такие востребованные виды древесины, как дуб, яблоня, бук, ясень, граб, клен.

- При всех достоинствах древесины этих пород применение большинства из них ограничено особенностями формы и размеров стволов, а также строения волокон.

- Лиственница быстро и легко очищается от сучьев, её стволы имеют небольшую сбежистость, что важно при её обработке.

- Ставший олицетворением крепости дуб – самый востребованный из этого ряда материал для строительных работ и изготовления мебели.

При сравнении качественных характеристик древесины лиственницы и дуба, следует обратить внимание на следующие показатели:

- Показатель долговечности у обеих пород практически одинаков.

- Как лиственница, так и дуб отличаются эстетически привлекательным видом древесины, что высоко ценится мебельными мастерами и дизайнерами интерьеров. Но по количеству оттенков лиственница значительно превосходит дуб.

- Твёрдость по шкале Бриннеля у дуба 3,7; у лиственницы – 3,2. Уступая дубу в твёрдости, лиственница превосходит его в прочности, со временем только набирая показатели.

- Стоимость древесины дуба значительно выше, чем распространённой лиственницы.

- Существенным недостатком дуба является его гигроскопичность. Впитывая влагу, он начинает коробиться, а изделие изменять первоначальную форму. К тому же древесина дуба подвержена гниению, что значительно снижает её эксплуатационные сроки.

Лиственница не потеряет с годами ни своей прочности, ни очарования, наполняя дом теплом и уютом.

В первую очередь, твердость древесины зависит от породы, а также от условий роста дерева (один и тот же вид дерева может иметь различные показатели). В России и в Европе принято измерять твердость древесины по Бринеллю, в США — по шкале Janka. Суть этого способа заключается в способности древесины сопротивляться внедрению в нее более твердых тел. У торцовой поверхности твердость выше, чем у тангенциальной и радиальной на 30% у лиственных и на 40 % — у хвойных пород. На величину твердости влияет влажность древесины. Все древесные породы подразделяют на три группы: 1) мягкие (торцовая твердость 38,6 Мпа и менее). Сюда можно отнести: сосну, ель, кедр, пихту, тополь, липу, осину, ольху. 2) твердые (торцовая твердость от 38,6 до 82,5 МПа). К этой группе относятся: береза, лиственница сибирская, бук, клен, карагач, ясень, яблоня. 3) очень твердые (торцовая твердость более 82,5 МПа). В неё входят: самшит, акация белая, кизил, береза железная, граб. Для производства паркета мастерами используется породы, твердость древесины по Бринеллю у которых как минимум средняя. Осуществление данного способа производится методом вдавливания. А делается это так: устанавливают индентор в начальном положении на образце, следом прилагается основная нагрузка, которую выдерживают под действием. Измеряется глубина внедрения, после чего основная нагрузка снимается. В роли индентора выступает полированный закалённый стальной шарик, который вдавливают в поверхность испытуемого образца с регламентированным усилием. Спустя 30 секунд после приложения нагрузки измеряют глубину отпечатка. Рассчитывают твердость древесины по Бринеллю таким образом: приложенную нагрузку делят на площадь поверхности отпечатка. >ШКАЛА БРИНЕЛЛЯ<

|

Таблица твердости древесины по Бринеллю

Таблица твердости древесины по Бринеллю

Для определения твердости древесины обычно используют метод Бринелля. Для этого стальной закалённый шарик диаметром 10 мм вдавливают с силой 100 кг в поверхность древесины, измеряют получившуюся лунку и рассчитывают величину твердости. Чем тверже дерево, тем выше коэффициент. Чем выше коэффициент твёрдости тем устойчивее древесина к физическим нагрузкам, а также менее подвержена изменению геометрии при перепаде температуры и влажности.

Таблица твердости пород древесины по Бринеллю (кгс/мм²).

Акация (Acacia) | 7.1 | Лиственница (Larche) | 2.5 |

Афрормозия (Afrormosia) | 3.3 | Махагон (Mahagoni) | 5.0 |

Бамбук (Bamboo) | 6.0 | Мербау (Merbau) | 4.1 |

Берёза (Betula) | 3.5 | Мутения (Mutenye) | 4.0 |

Берёза карельская (Betula verrucosa) | 3.5 | Олива (Oliven) | 6.0 |

Бук (Buche) | 3.8 | Ольха (Alnus) | 3.0 |

Венге (Wenge) | 4.3 | Орех (Nussbaum) | 3.5 |

Вишня (Cherry) | 3.1 | Падук (Padouk) | 3.8 |

Граб (Cárpinus) | 3.7 | Палисандр (Palisander) | 5.5 |

Груша (Pear) | 4.2 | Платан (Platane) | 3.2 |

Дуссия (Doussie) | 4.5 | Сапеле (Sapelli) | 4.1 |

Дуб (Oak) | 3.7 | Сукупира (Sucupira) | 4.1 |

Зебрано (Zebrano) | 4.5 | Тик (Teak) | 3.5 |

Ипе (Лапачо) (Ipe) | 5.9 | Черешня (Prunus avium) | 3.5 |

Ироко (Iroko) | 3.5 | Эбен (Ebony) | 8.0 |

Кемпас (Kempas) | 4.9 | Ясень (Ash) | 4.0 |

Клён (Maple) | 4.1 | Ятоба (Jatoba) | 7.0 |

Твердость древесины в пределах одной породы может отличаться в зависимости от распила (например, плашки радиального распила будут тверже тангенциального). В таблице приведены усредненные значения.

Твердость по Бринеллю

Твердость — это характеристика материала, а не фундаментальное физическое свойство. Он определяется как сопротивление вдавливанию и определяется путем измерения постоянной глубины вдавливания.Проще говоря, при использовании фиксированного усилия (нагрузки) и заданного индентора, чем меньше отступ, тем тверже материал. Значение твердости при вдавливании получают путем измерения глубины или площади вдавливания с использованием одного из 12 различных методов испытаний.

Узнайте больше об основах испытаний на твердость здесь. Метод определения твердости по Бринеллю , используемый для определения твердости по Бринеллю, определен в ASTM E10. Чаще всего его используют для испытания материалов, которые имеют слишком грубую структуру или поверхность, которая является слишком шероховатой, чтобы ее можно было испытать с использованием другого метода испытаний, например, отливок и поковок. При испытаниях по Бринеллю часто используют очень высокую испытательную нагрузку (3000 кгс) и индентор диаметром 10 мм, так что результирующее углубление усредняет большинство поверхностных и подповерхностных несоответствий.Метод Бринелля применяет предварительно определенную испытательную нагрузку (F) к твердосплавному шарику фиксированного диаметра (D), который выдерживается в течение предварительно определенного периода времени, а затем удаляется. Полученное впечатление измеряется с помощью специально разработанного микроскопа Бринелля или оптической системы по крайней мере на двух диаметрах — обычно под прямым углом друг к другу, и эти результаты усредняются (d). Хотя приведенный ниже расчет может быть использован для генерации числа Бринелля, чаще всего используется диаграмма для преобразования усредненного диаметра в число твердости по Бринеллю.Общие испытательные усилия варьируются от 500 кгс, часто используемых для цветных материалов, до 3000 кг, обычно используемых для сталей и чугуна. Существуют и другие весы Бринелля с нагрузкой инденторами диаметром 1 кг и 1 мм, но они используются нечасто.

Иллюстрация метода испытаний

D = диаметр шарика

d = диаметр отпечатка

F = нагрузка

HB = результат Бринелля

Как правило, наибольшим источником ошибок в тесте Бринелля является измерение отступа.Из-за различий в операторах, проводящих измерения, результаты будут отличаться даже в идеальных условиях. Неблагоприятные условия могут привести к значительному увеличению вариации. Часто тестовая поверхность подготавливается с помощью шлифовальной машины для устранения поверхностных условий.

Зубчатый край затрудняет интерпретацию отступа. Кроме того, когда операторы знают пределы спецификаций для брака, на них часто можно повлиять, чтобы увидеть результаты измерений таким образом, чтобы увеличить процент «хороших» тестов и меньше повторных тестов.

За последние годы были разработаны два типа технологических средств для решения проблем ошибок измерения Бринелля. Автоматические оптические прицелы Бринелля, такие как B.O.S.S. Система, использовать компьютеры и анализ изображений, чтобы прочитать отступы в согласованном порядке. Эта стандартизация помогает устранить субъективность оператора, поэтому операторы менее склонны к автоматическому просмотру результатов с допуском, когда результат выборки может быть вне допуска.

Приборы Бринелля, которые измеряют в соответствии с ASTM E103, измеряют образцы с использованием параметров твердости по Бринеллю вместе с методом твердости по Роквеллу.Этот метод обеспечивает наиболее воспроизводимые результаты (и большую скорость), поскольку капризы оптических интерпретаций устраняются с помощью автоматического механического измерения глубины.

Однако при использовании этого метода результаты могут не полностью соответствовать результатам Бринелля из-за различных методов испытаний — для некоторых материалов может потребоваться смещение результатов. Легко установить правильные значения в тех случаях, когда это может быть проблемой.

Для получения дополнительной информации см. Наше руководство по выбору твердомера Newage Brinell или свяжитесь с нами.

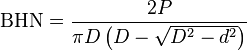

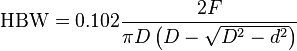

BHN — номер твердости по Бринеллю

Тест на твердость по Бринеллю обычно используется для определения твердости таких материалов, как металлы и сплавы.

Испытание достигается путем приложения известной нагрузки к поверхности испытываемого материала через шарик из закаленной стали известного диаметра. Диаметр получающегося постоянного оттиска в исследуемом металле измеряется, и значение твердости по Бринеллю вычисляется как

BHN = 2 P / (π D (D — (D 2 — d 2 ) 1/2 )) (1)

, где

BHN = номер твердости по Бринеллю

P = нагрузка на индентующий инструмент (кг)

D = диаметр стального шарика (мм)

d = измерьте диаметр на краю оттиска (мм)

Желательно, чтобы испытательная нагрузка была ограничена диаметром оттиска в диапазоне 2.От 5 до 4,75 мм.

Приблизительные нагрузки и значения твердости по Бринеллю:

| Твердость по Бринеллю | Нагрузка (кг) |

|---|---|

| 160 — 600 | 3000 |

| 80 — 300 | 1500 |

| 26 — 100 | 500 |

Типичные значения твердости по Бринеллю для металлов

| Материал | Твердость по Бринеллю |

|---|---|

| Мягкая латунь | 60 |

| Мягкая сталь | 130 |

| Сталь отожженного долота | 235 |

| Белый чугун | 415 |

| Поверхность с азотом | 750 |

Твердость стали в зависимости от прочности

Для полной таблицы — поверните экран!

| Brinell | Vickers | Rockwell | Эквивалент Rm | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Твердость HB | Твердость с | (т F / в 2 ) | (кг F / мм 2 ) | (н / мм 2 ) | |||||

| 2.50 | 601 | 640 | — | 57,0 | — | — | — | |||

| 2,55 | 578 | 615 | — | 56,0 | — | — | — | — | — | — |

| 2.60 | 555 | 591 | 120 | 54.5 | — | — | — | |||

| 2.65 | 534 | 569 | 119 | 53.5 | — | — | — | |||

| 2.70 | 514 | 547 | 119 | 52,0 | — | — | — | |||

| 2,75 9556 | 495 | 528 | 528 | 51,0 | — | — | — | |||

| 2,80 | 477 | 508 | 117 | 49,5 | — | — | — | |||

| 2.85 | 461 | 491 | 116 | 48,5 | 101 | 160 | 1569 | |||

| 2,90 | 444 | 474 | 115 | 47,0 | 98 | 155 | 1520 | |||

| 2.95 | 429 | 455 | 115 | 45,50056 | 95 | 150 | 1471 | |||

| 3.00 | 415 | 440 | 114 | 44.5 | 92 | 145 | 1422 | |||

| 3.05 | 401 | 425 | 113 | 43,0 | 88 | 139 | 1363 | |||

| 3.10 | 388 | 112 8 | 11255 4 8 | 112 55 8 | 42.0 | 85 | 134 | 1314 | ||

| 3.15 | 375 | 396 | 112 | 40.5 | 82 | 129 | 1265 | |||

| 3.20 | 363 | 383 | 110 | 39,0 | 80 | 126 | 1236 | |||

| 3,25 | 352 | 372 | 110 | 38,0 | 77 | 121 | 1187 | |||

| 3.30 | 341 | 360 | 109 | 36.5 | 75 | 118 | 1157 | |||

| 3.35 | 331 | 350 | 109 | 35.5 | 73 | 114 | 1118 | |||

| 3.40 | 321 | 339 | 108 | 34,5 | 71 | 111 | 1089 | |||

| 3.45 | 311 | 31 9009 | 108 55 311 | 31 9009 | 33,0 | 68 | 107 | 1049 | ||

| 3,50 | 302 | 319 | 107 | 32,0 | 66 | 104 | 1020 | |||

| 3.55 | 293 | 309 | 106 | 31,0 | 64 | 101 | 990 | |||

| 3,6 | 285 | 301 | 105 | 30,0 | 900 900 5555 95 900 99 | 99 | 971 | |||

| 3.65 | 277 | 292 | 104 | 29.0 | 61 | 96 | 941 | |||

| 3.70 | 269 | 284 | 104 | 27.5 | 59 | 93 | 912 | |||

| 3.75 | 262 | 276 | 103 | 26,5 | 58 | 91 | 892 | |||

| 3.80 | 259 | 102 559 | 269 | 102 559 | 269 | 102 559 | 25,5 | 56 | 89 | 873 |

| 3,855656 | 248 | 261 | 102 | 24,0 | 55 | 87 | 853 | |||

| 3.90 | 241 | 253 | 100 | 23,0 | 53 | 84 | 824 | |||

| 3,95 | 235 | 247 | 99 | 22,0 | 51 | 81 | 794 | |||

| 4.00 | 229 | 241 | 98 | 20.5 | 50 | 7 | 775 | |||

| 4.05 | 223 | 235 | 97 | — | 49 | 77 | 755 495556 | |||

| 4.10 | 217 | 228 | 96 | — | 48 | 76 | 745 | |||

| 4,15 | 212 | 223 | 96 | — | 46 | 73 | 7 16 | 7 16 | ||

| 4.20 | 207 | 218 | 95 | — | 45 | 71 | 696 | |||

| 4.30 | 197 | 208 | 93 | — | 43 | 68 | 6 | 667 | ||

| 4.40 | 187 | 197 | 91 | — | 41 | 65 | 637 | |||

| 4,50 | 179 | 189 | 89 | — | 39 | 62 | 608 | 608 | 608 | |

| 4.60 | 170 | 179 | 87 | — | 36 | 57 | 559 | |||

| 4.70 | 163 | 172 | 85 | — | 35 | 55 | 559 | |||

| 4.80 | 156 | 165 | 83 | — | 34 | 54 | 530 | |||

| 4,90 | 149 | 157 | 81 | — | 32 | 51 | 500 | |||

| 5.00 | 143 | 150 | 79 | — | 31 | 49 | 481 | |||

| 5.10 | 137 | 144 | 77 | — | 31 | 49 | 481 | |||

| 5.20 | 131 | 138 | 74 | — | 30 | 47 | 461 | |||

| 5.30 | 126 | 133 | 72 | — | 29 | 46 | 451 | |||

| 5.40 | 121 | 127 | 70 | — | 28 | 44 | 431 | |||

| 5.50 | 116 | 122 | 68 | — | 27 | 43 | 422 | |||

| 5.60 | 111 | 117 | 66 | — | 26 | 41 | 402 | |||

| 5,70 | 107 | 113 | 64 | — | 25 | 39 | 382 | — | ||

| 5.80 | 103 | 108 | 61 | — | 24 | 38 | 373 | |||

Испытание на твердость по Бринеллю заключается в применении постоянной нагрузки или силы, обычно между 187,5 и 3000 кгс, в течение определенного времени (от 10 до 30 секунд), обычно с использованием шарика из карбида вольфрама диаметром 2,5 или 10 мм (см. Схему на изображении справа от вас). — Рисунок 23.3).

Период времени под нагрузкой (выдержка) необходим для того, чтобы обеспечить прекращение пластического потока металла. Меньшие усилия и шарики меньшего диаметра также используются в специальных применениях. Подобно тестированию Кнупа и Виккерса, тест Бринелля применяет только одну испытательную силу. После снятия нагрузки полученный восстановленный круглый отпечаток измеряется по отступу под прямым углом с помощью микроскопа малой мощности или автоматического измерительного устройства, и среднее значение используется для расчета твердости.

Период времени под нагрузкой (выдержка) необходим для того, чтобы обеспечить прекращение пластического потока металла. Меньшие усилия и шарики меньшего диаметра также используются в специальных применениях. Подобно тестированию Кнупа и Виккерса, тест Бринелля применяет только одну испытательную силу. После снятия нагрузки полученный восстановленный круглый отпечаток измеряется по отступу под прямым углом с помощью микроскопа малой мощности или автоматического измерительного устройства, и среднее значение используется для расчета твердости.

Фактическая твердость по Бринеллю (HB) рассчитывается с учетом размера отступа и испытательного усилия, так что:

HB = 2L / πD / 2 (D — √ (D 2 — d 2 ))

Где L = нагрузка, D = диаметр шарикового индентора и d = диаметр оттиска.Нет необходимости производить фактические расчеты для каждого теста — таблицы расчетов были опубликованы для различных комбинаций диаметров оттисков, нагрузки и размера шарика.Кроме того, для выполнения этих задач доступны различные формы автоматических считывающих устройств Бринелля.

Приложения

Испытания на твердость по Бринеллю обычно используются при испытаниях алюминиевых и медных сплавов (при меньших усилиях), а также сталей и чугунов при более высоких диапазонах сил. Поскольку в тесте Бринелля используются относительно высокие нагрузки и, следовательно, относительно большой отступ, его часто используют для определения твердости в условиях, когда выясняются общие свойства материала, а локальные изменения твердости или состояния поверхности делают другие методы непригодными, такие как поковки или отливки крупных деталей.Сильно закаленная сталь или другие материалы обычно не проверяются методом Бринелля. Таким образом, машины для измерения твердости по Бринеллю (Wilson® Bh4000 Brinell твердомер) часто производятся для размещения крупных деталей, таких как отливки двигателя и трубопроводы большого диаметра. Рекомендуемая минимальная толщина материала не менее 8x глубины испытания (ISO 6506).Благодаря большому количеству доступных размеров шариков и нагрузок, можно испытать очень широкий диапазон значений твердости, используя метод Бринелля.Это сдерживается самим шариком индентора, который может деформироваться при испытании более твердых материалов.

Следует отметить, что существует зависимость между нагрузкой и диаметром шарика (L / D2), при которой испытания с комбинациями нагрузка / индентор, имеющих одинаковое соотношение, дают эквивалентные значения HB. Тесты с разными коэффициентами несопоставимы. Ошибки в измерении по Бринеллю обычно связаны с плохим состоянием поверхности или ошибками оператора при оптических измерениях, но из-за большого размера отступа эти ошибки, как правило, ограничены.

Для получения дополнительной информации о тестировании твердости см. Руководство Buehler SumMet.

,Связанные ресурсы: производство

Уравнение твердости по Бринеллю и калькулятор

Технические материалы и приложения

Уравнения твердости по Бринеллю, калькуляторы и обзор

При испытании на твердость по Бринеллю используется шариковый индентор из закаленной стали, который вдавливается в материал с указанным усилием.Измеряется диаметр вмятины, оставленной на поверхности материала, и по этому диаметру вычисляется число твердости по Бринеллю.

Испытания на твердость служат важной потребности в промышленности, хотя они не измеряют уникальное качество, которое можно назвать твердостью. Тесты являются эмпирическими, основаны на экспериментах и наблюдениях, а не на фундаментальной теории. Его главная ценность как контрольного устройства, способного обнаруживать определенные различия в материалах, когда они возникают, даже если эти различия могут быть неопределимы.Например, две партии материала, имеющие одинаковую твердость, могут быть или не быть одинаковыми, но если их твердость различна, материалы, безусловно, не одинаковы.

Для испытаний на твердость было разработано несколько методов. Чаще всего используются Бринелл, Роквелл, Виккерс, Тукон, Склерскоп и тесты файлов. Первые четыре основаны на тестах на вдавливание, а пятый — на высоте отскока металлического молотка с алмазным наконечником. Тест файла устанавливает характеристики того, насколько хорошо файл укусил материал.

Шкала Бринелля характеризует твердость материалов при вдавливании через шкалу проникновения индентора, загруженного на образец для испытания материалов. Это одно из нескольких определений твердости в материаловедении.

Типичное испытание на твердость по Бринеллю использует стальной шарик диаметром 10 миллиметров (0,39 дюйма) в качестве индентора с силой 3000 кгс (29 кН; 6600 фунт-сил). Для более мягких материалов используется меньшее усилие; для более твердых материалов стальной шарик заменяется шариком из карбида вольфрама.Отступ измеряется и твердость рассчитывается как:

где:

P = приложенная сила (кгс)

D = диаметр индентора (мм)

d = диаметр выемки (мм)

BHN можно преобразовать в предел прочности при растяжении (UTS), хотя взаимосвязь зависит от материала и поэтому определяется эмпирически. Отношения основаны на индексе Мейера (n) из закона Мейера. Если индекс Мейера меньше 2.2 тогда отношение UTS к BHN составляет 0,36. Если индекс Мейера больше 2,2, то соотношение увеличивается.

BHN обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-12 и ISO 6506-1: 2005) как HBW (H от твердости, B от бринелля и W от материала индентора, карбида вольфрама (вольфрама)). В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных со стальными инденторами.

HBW рассчитывается в обоих стандартах с использованием единиц СИ как:

где:

- F = приложенное усилие (Н)

- D = диаметр индентора (мм)

- d = диаметр выемки (мм)

При цитировании числа твердости по Бринеллю (BHN или чаще HB) должны быть указаны условия теста, используемого для получения этого числа.Стандартный формат для определения тестов можно увидеть в примере «HBW 10/3000». «HBW» означает, что использовался шариковый индентор из карбида вольфрама (от условного обозначения «вольфрам»), в отличие от «HBS», что означает шарик из закаленной стали. «10» — диаметр шарика в миллиметрах. «3000» — сила в килограммах.

Твердость также может быть показана как XXX HB YYD2. XXX — это сила, применяемая (в кгс) к материалу типа YY (5 для алюминиевых сплавов, 10 для медных сплавов, 30 для сталей).Таким образом, типичная твердость стали может быть записана: 250 HB 30D2. Это может быть максимум или минимум.

Типичные значения твердости:

- Мягкая древесина (например, сосна) 1,6 HBS 10/100

- Лиственные породы 2.6–7.0 HBS 1.6 10/100

- Свинец 5,0 HB (чистый свинец; легированный свинец обычно может варьироваться от 5,0 HB до значений, превышающих 22,0 HB)

- Чистый алюминий 15 HB

- Медь 35 HB

- Мягкая сталь 120 HB

- Отожженная нержавеющая сталь 18–8 (304) 200 HB

- Стекло 1550 HB

- Закаленная инструментальная сталь 600–900 HB (HBW 10/3000)

- диборид рения 4600 HB

Удобный факт преобразования — это твердость по Бринеллю до предела прочности при растяжении.Для закаленной и отпущенной стали предел прочности на разрыв (фунт / кв.дюйм) примерно в 500 раз превышает значение твердости по Бринеллю (при условии, что прочность не превышает 200000 фунтов на кв. Дюйм).

Похожие:

Преобразование твердости по Бринеллю и Роквеллу

|

© Copyright 2000 — 2020, Engineers Edge, LLC www.engineersedge.com

Все права защищены

Отказ от ответственности | Обратная связь | реклама

| Контакт

Дата / Время:

,