Сталь и алюминий 2019

Сталь против алюминия

Сталь против алюминия на самом деле представляет собой проблему прочности и веса, которая уступает место распространенному недоразумению, возникающему даже среди инженеров. В то время как факты состоят в том, что некоторые алюминиевые сплавы сильнее, чем некоторые сплавы стали, только частичная правда, что алюминиевые сплавы сильнее стали. Мы можем понять эту разницу между сталью и алюминием путем сравнения на основе прочности и веса, жесткости и урожайности, а также магнитных и немагнитных свойств.

Как мы знаем, сила относится к максимальной нагрузке, которую материал может выдерживать без изгибов и потери ее формы, а жесткость относится к свойствам придания материала и насколько он может изгибаться под нагрузкой или при приложении давления. Параметр для количественной оценки жесткости называется модулем упругости. Относительная жесткость стали и алюминия не имеет преимуществ по жесткости друг над другом, так как оба материала выдерживают и выдерживают экстремальное давление и массу груза. Алюминий бьет сталь, так как его плотность изгиба составляет около 1/3 от плотности стали, а преимущество толщины компенсирует прочность 1/3, делая алюминий более вмятимым, чем сталь того же веса. Одно отличие, которое сталь сравнивает с алюминием, заключается в том, что после повторных нагрузок алюминий будет усталостью. Сталь имеет неопределенную усталость, что означает, что она обладает достаточной прочностью, чтобы выдерживать повторяющиеся циклы нагрузки, и, следовательно, она длится дольше или сохраняется. Сталь тяжелее алюминия, так как сталь примерно в три раза тяжелее для той же длины алюминия.

Прочность на растяжение или прочность на разрыв из высококачественного алюминия в том же соотношении, что и высококачественная сталь. Если сравнить сталь и алюминий, используемые в качестве строительного материала, удельный вес нержавеющей стали составляет 7800 тонн / м, а алюминий — 2700 кг / м3. Сталь, по сравнению с алюминием, является низкотехнологичной и слегка разрушительной, поскольку сталь искроет, если вы используете угловую шлифовальную машину и ненадолго коснитесь металла. Как только бит прикоснется к стали, он искроет, в то время как алюминий не искроет. Там, где важно отклонение, алюминий имеет край над сталью. Сталь обладает более восстанавливающими свойствами, чем алюминий. Хотя, где возможно отклонение, сталь является предпочтительной, поскольку ее легче сваривать.

Алюминий немагнитен по сравнению со сталью, однако некоторые типы стальных сплавов также немагнитны. Если мы сделаем это сравнение на основе микроструктуры стали и алюминия, мы обнаружим, что компонент углеродного железа железных структур вообще не является магнитным. Следовательно, немагнитный алюминиевый материал будет иметь магнитное свойство 1. Даже 100% аустенитная сталь не имеет проницаемости 1, так как она может изменяться во время обработки, и на практике она не была достигнута, и значения проницаемости всегда выше 1.

Резюме:

1. Сталь против алюминия можно сравнить с использованием параметров прочности, веса, урожайности и магнитных свойств.

2. Стальная прочность на алюминии почти такая же, но сталь в три раза тяжелее алюминия.

3. Сталь обладает сохранением качества даже после тысяч циклов нагрузки, но алюминий будет усталость и разрушение.

4. Алюминий обладает большей податливостью по сравнению с сталью, поскольку он имеет большую плотность изгиба по сравнению с плотностью стали.

5. Алюминий немагнитный и отклоняющий, в то время как сталь имеет восстанавливающие свойства и легче сваривается.

ru.esdifferent.com

методы измерения, шкалы HB, HRC, HV

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

Твердость металловНа практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

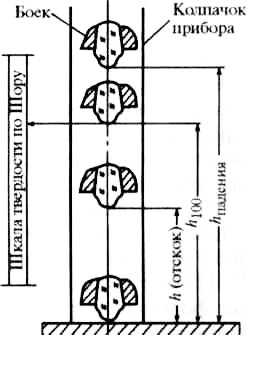

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

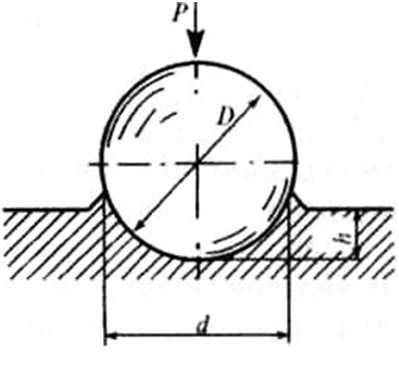

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D2;

медь и ее сплавы — 10D2;

баббиты, свинцовые бронзы — 2,5D2.

Условное изображение принципа испытания

Скачать ГОСТ 9012-59

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Скачать ГОСТ 9013-59

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Метод Виккерса

Математическая формула для расчета:

HV=0.189*P/d2 МПа

HV=1,854*P/d2 кгс/мм2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод Шора

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Сочетая преимущества стали и алюминия

Получения новых сочетаний материалов с помощью дуговой сварки

При любом сравнении стали и алюминия, как конструкционных материалов, необходимо учитывать многочисленные технические и экономические критерии. К ним относятся: масса, прочность, жесткость, предел текучести или обрабатываемость, а также доступность ресурсов, стоимость сырья, производственные затраты и последующие расходы. В частности, в сфере производства легких конструкций предпочтительнее выбирать оптимальную комбинацию обоих материалов: твердую сталь для конструкций с тяжелыми условиями работы, в сочетании с легким алюминием для конструкций, испытывающих меньшие напряжения. До недавнего времени, тем не менее, использование дуговой сварки для таких соединений не представлялось возможным, несмотря на многочисленные технические и экономические достоинства технологии. Компании Fronius удалось решить эту проблему.

Легкие конструкции обеспечивают существенные преимущества при использовании в автомобилестроении, например, при создании эксклюзивных автомобилей, в кровельных конструкциях промышленных предприятий или на ветросиловых установках. В автомобилестроении легкие конструкции играют особенно важную роль. Масса кузова составляет большую часть от общей массы автомобиля (порядка 40%). Если транспортному сектору необходимо сократить выбросы CO2, снижение веса и внедрение новых идей — это первое, с чего можно начать. Снижение веса на 100 кг может обеспечить снижение расхода топлива до 0,3 л/100 км, что в свою очередь снизит выбросы CO2 на 700 г/100 км.

Учитывая необходимость обеспечивать приемлемую массу и ёмкость аккумулятора, масса кузова — критически значимый параметр для электромобилей. Значительное сокращение массы таким образом продолжает оставаться основной целью современного кузовостроения.

Это означает, что технология соединения материалов играет значимую роль в сфере производства легких конструкций, в частности в плане соединения стали и алюминия. Для решения данной задачи компания Fronius заключила партнерство с австрийской сталелитейной компанией Voestalpine. Цель проекта состояла в разработке заготовок из стали и алюминия с высокой способностью к формообразованию, причем заготовки из обоих металлов соединяются с использованием технологии термического соединения.

Рис. 1: Элементы, изготовленные из гибридных листов из металлов, способны систематически поглощать, например, энергию удара, возникающего в результате аварии.

Проблемы и ограничивающие условия

Долгое время считалось, что прочное соединение стали и алюминия невозможно обеспечить при использовании термических средств. Основную трудность представляет различие точек плавления, составляющих 1 500°C и 660°C соответственно, и, в частности, формирование интерметаллических фаз (IMP). Это происходит из-за ограниченной взаимной растворимости железа и алюминия при комнатной температуре. IMP образуется в процессе диффузии и, как правило, характеризуется высокой твердостью и чрезвычайно низкой ударной вязкостью. Для примера, твердость сплава Fe2Al5 по Виккерсу составляет около 1 050 HV, а сплава FeAl3 около 900 HV. Чем больше тепловложение в шов, тем меньше IMP — и тем хуже механические и конструкционные свойства шва. Слой IMP должен быть как можно более тонким, и не должен превышать 10 мкм. Дальнейшие сложности вызваны значительно отличающимися коэффициентами теплового расширения, составляющими около 1,2 мм/100°C для стали и 2,34 мм/100°C для алюминия. Еще одним фактором является изменение электрохимического потенциала, равного ок. 1,22 В при использовании стали/алюминия и ок. 0,9 В при использовании цинка/алюминия.

В свете этих физических факторов, специалисты в сфере металлургии и эксперты по сварке определили следующие необходимые условия для сварки алюминия и стали:

- Используемая технология должна обеспечивать наименьшее возможное тепловложение;

- Поверхность стального листа должна быть оцинкована;

- Величина интерметаллической фазы должна быть минимизирована, а ее свойства должны использоваться по максимуму.

Поиск технологии теплового соединения предопределил использование технологии CMT (холодный перенос металла). Данная технология дуговой сварки была выбрана во многом благодаря великолепным результатам, демонстрировавшимся на протяжении десяти лет ее использования экспертами по сварке из компании Fronius.

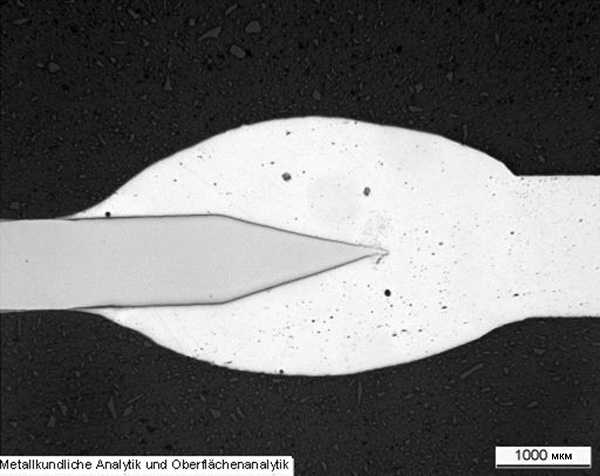

Рис. 2: Прочность паяно-сварного соединения настолько велика, что при проведении испытания на разрыв, разрыв происходит не в районе шва, а в алюминиевой части элемента.

Пути достижения инновационного соединения

Три основных фактора, обеспечивающих образование бездефектного соединения:

- две заготовки, которые необходимо соединить

- технология соединения присадочный металл

Помимо слоя цинка, толщина которого должна быть не менее 10 мкм, еще одним фактором, влияющим на качество и упругость соединения, является подготовка кромок стальных листов. Геометрические характеристики кромки, разработанные компанией «Voestalpine» для листов, подлежащих соединению, запатентованы. Удовлетворительные результаты были достигнуты при использовании стандартных марок особо мягкой стали. Алюминиевые листы изготавливаются из материалов серии AW5xxx или 6xxx. Так же, как и в случае использования традиционной технологии сварки плавящимся электродом в среде защитных газов, поверхность алюминия достаточно просто очистить. Поскольку IMP между двумя соединенными материалами ведет себя аналогично керамике, она чувствительна к нормальным нагрузкам и менее чувствительна к нагрузкам, направленным по касательной. В процессе проектирования необходимо учитывать эти свойства.

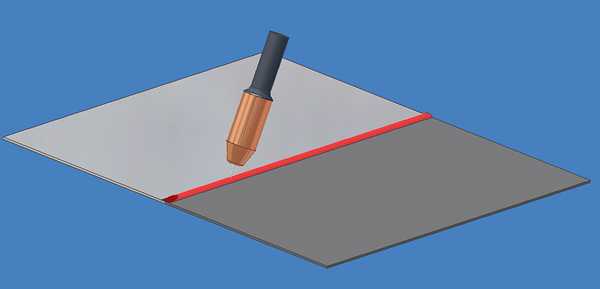

Специальная технология дуговой сварки в среде защитного газа CMT отвечает важнейшим требованиям к используемой здесь технологии соединения: низкое тепловложение и хорошая управляемость. Эта технология «холодной» сварки защищена несколькими патентами, выданными компании Fronius. При соединении стали и алюминия, присадочный металл и алюминий смачивают лист оцинкованной стали, а присадочный металл сплавляется с алюминием. На стороне стали получается паяный шов, к которому затем приваривается алюминий. Таким образом, для описания получаемого шва используется термин «паяно-сварное соединение». Для гибридных листов также оказалось предпочтительнее использовать сварные системы, которые обеспечивают «синхронную» пайку-сварку листов с использованием технологии CMT с обеих сторон.

Рис. 3: Технология пайки-сварки CMT характеризуется сочетанием сварки на алюминиевой стороне и пайки на стальной стороне.

Третьим определяющим фактором является присадочный металл. Компания Fronius также является обладателем патента на особый сплав алюминия, используемый в процессе пайки-сварки. Для получения оптимального шва важно обеспечить правильное позиционирование присадочного металла в процессе пайки-сварки.

Рис. 4: Учет всех различных воздействующих факторов обеспечивает возможность для создания плотного металлургического соединения листов алюминия (справа) и стали (слева).

Рис. 5: Гибридные листы также отвечают практическим требованиям к дальнейшему изменению формы.

Практичные и проверенные — гибридные листы из стали и алюминия

Для выяснения и документирования пригодности продукта для фактического применения, как партнеры компании, так и внешние организации провели обширные испытания гибридных листов из стали и алюминия, соединенных методом пайки-сварки.

Основное исследование: Отправным пунктом здесь являются материалы AW5182-h211 и DX54D, а также присадочный материал Z200, изготовленный из сплава AlSi3Mn1. Институт исследований металлов им. Макса Планка (MPIE) определил размер зерен в околошовной зоне, а также оптимальный присадочный металл. Размер зерен в зоне плавления алюминиевого образца представлен на Рис. 12. Цвета иллюстрируют гранулометрический состав и рост зерен.

Предел прочности на разрыв: Два различных образца имитируют подходящую комбинацию материалов для крыш автомобилей и оконных рам. Ключевым результатом испытания на разрыв стал окончательный разрыв образца в области алюминиевого листа, при этом шов, созданный методом пайки-сварки, не получил никаких повреждений в ходе испытаний. Основные значения указаны в Таблице 1 и на соответствующих фотографиях.

Коррозионные свойства и испытания в солевой камере: Коррозионная стойкость незащищенного гибридного листа из стали и алюминия проверялась в солевой камере (SST). Даже после 300 часов пребывания, следов местной коррозии/коррозии под напряжением или межкристаллитной коррозии не было обнаружено. Легкие следы коррозии были заметны лишь на поверхности.

Способность к деформации: Способность листов к деформации играет ключевую роль в кузовостроении. Гибридные листы из стали и алюминия подходят для неоднократной обработки листового металла только в случае, если они могут удовлетворить данным требованиям. О пригодности листов свидетельствует возможность осуществления различных процессов деформации. Соответствующие данные представлены в Таблице 2. Пример «испытания на вытяжку» наглядно демонстрирует, что даже в пограничной зоне при глубокой вытяжке все равно достигаются положительные результаты.

Испытание на удар: Когда гибридные листы из материалов изначально проектируются как элементы, обеспечивающие безопасность, они могут систематически поглощать энергию удара. При использовании амортизатора ударной нагрузки из гибридных материалов, поглощение происходит практически полностью в алюминиевой части элемента. Как паяно-сварной шов, так и стальная часть элемента остаются нетронутыми. В противоположность этому, элемент, состоящий только из стали и поглощающий то же количество энергии, получает более серьезные повреждения. Надлежащим образом спроектированные элементы из гибридных материалов отвечают требованиям к поглощению энергии, когда это необходимо, обеспечивая при этом соответствие требованиям к геометрическим характеристикам и безопасным расстояниям. Подробная информация содержится в Таблице 3.

Рис. 6: «Испытание на вытяжку» ясно демонстрирует, что даже в пограничной зоне рассматриваемая технология обеспечивает хорошие результаты.

Рис. 7: Паяно-сварной шов остается неповрежденным даже в ходе испытания элемента на удар.

Рис. 8: Гибридные листы размером 300 × 220 мм, толщиной 1,2 / 1,5 мм подвергаются пайке-сварке на скорости 78 см/мин. перед формовкой по модели паяно-сварных несущих конструкций крыши.

Заключение

Компании Fronius и «Voestalpine» разработали технологический процесс, предназначенный для серийного производства гибридных листов из алюминия и стали. Длительные испытания доказали их практическую пригодность, а также позволили документально зафиксировать дополнительные конструкционные преимущества и возможности применения в некоторых отдельных случаях.

Таблица 1: Предел прочности на разрыв

| Заготовка | Несущая конструкция крыши | Оконная рама |

| Материал | DX54 + AW6181 | DX54 + AW6016 |

| Толщина [мм] | 1,2 + 1,5 | 1,0 + 1,2 |

| Присадочный металл | Z140 | Z140 |

| Предел текучести1) Rp0.2 [МПа] | 126 | 132 |

| Предел прочности на разрыв1) Rm [МПа] | 210 | 239 |

1) с учетом поперечного сечения алюминия

Таблица 2: Деформируемость

| Технологическая заготовка | Сгиб таврового профиля | Испытание на вытяжку |

| Материал | DX54 + AW 5182 | DX54 + AW 5182 |

| Толщина [мм] | 1,0 + 1,5 | 1,0 + 1,5 |

| Радиус [мм] | 2×10; 2×11 | 5 |

| Диаметр пуансона [мм] | 90 | |

| Присадочный металл | Z255 |

Таблица 3: Испытание в имитаторе аварийных ситуаций

| Заготовка | Амортизатор удара при аварии |

| Условия испытаний | 6,4 кДж при комнатной температуре |

| Материал | h440 + AW6181 |

| Толщина [мм] | 1,0 + 2,0 |

| Присадочный металл | ZE75/75 |

| Молот, масса [кг] | 86 |

| Скорость [км/ч] | 44 |

| Начальная высота [мм] | 280 |

| Конечная высота [мм] | 173 |

| Поглощенная энергия [кДж] | 6 523 |

| Сила, макс. [кН] | 296 |

Рис. 9: Сравнение поведения при ударе амортизаторов продольных ударов показывает, что стальная часть гибридного элемента (слева) сохраняет форму и необходимое безопасное расстояние, в то время как элемент, состоящий только из стали (справа) деформируется по всей длине.

Рис. 10: Основные исследования, проведенные Институтом исследований металлов им. Макса Планка (MPIE), расположенном в Дюссельдорфе, указывают на образование гранул в зоне соединения в соответствии с типом материала и размером частиц.

tctena.ru

Легирование стали алюминием

В предыдущей публикации мы рассмотрели влияние некоторых химических элементов на свойства стали, а именно влияние углерода, кремния, марганца, серы, фосфора.

В данной статье мы рассмотрим такой элемент, как алюминий, и то, как его наличие отражается на свойствах стали.

Алюминий (Al) — серебристо-белый активный металл. Температура плавления 657 °С, температура кипения 1800 °С, плотность — 2,6989 г/см3.

Устойчивость к коррозии

При соприкосновении с кислородом «чистый» алюминий становится пассивным и образует на своей поверхности тонкую пленку (оксид алюминия), благодаря которой предотвращается образование коррозии, даже в агрессивной среде. Устойчивость Al к коррозии присутствует и при взаимодействии с паром и водой (пресной). Для эксплуатации в соленой воде в алюминий добавляют магний и кремний.

Он растворяется в едких щелочах, соляной и серной кислотах.

Алюминий обладает высокой теплопроводностью и электропроводностью. Благодаря таким свойствам его применяются для изготовления электрических проводов и кабеля.

Раскисление алюминием

Раскисление — снижение содержания кислорода в металле или связывание его в прочные соединения.

Алюминий является сильным раскислителем. Он широко применяется при производстве спокойной стали, да бы избежать образования пористой структуры слитка.

Раскисление производится на этапе выплавки стали, методом введения в металл алюминиевой проволоки, слитков или гранул.

При высоких температурах он хорошо сплавляется с металлами, образуя тем самым прочные, но легкие сплавы.

Алюминий используют с целью удаления кислорода и азота из стали после продувки, что способствует уменьшению старения.

Алюминий используют с целью удаления кислорода и азота из стали после продувки, что способствует уменьшению старения.

Он способствует удалению кислорода из стали, что так же увеличивает текучесть и ударную вязкость стали.

Наличие Al влияет на размер зерен (они становятся меньше), и придает повышенную жаростойкость. Благодаря этим свойствам его широко применяют при изготовлении азотированной стали, как добавку в ферритную жароустойчивую сталь. Получение стали с мелким зерном, за счет использования алюминия — обеспечивает допустимые показатели пластичности и вязкости.

Стоит отметить, что Al обладает способностью сильно повышать значение напряженности магнитного поля, которое влияет на характеристики размагничивания ферромагнитного и ферримагнитного веществ, поэтому его применяют в качестве легирующего элемента в магнитотвердых сплавах железа, никеля, кобальта, алюминия.

Негативные свойства

Негативными факторами влияния алюминия на сталь считается:

- снижение показателей текучести стали и вероятность (на машинах непрерывной разливки стали) затягивания сталевыпускного отверстия.

- образование сложных неметаллических включений, при соединении алюминия с кислородом, Al2O3 -типа корунд, который является концентратором напряжений при последующей переработке в метизном производстве.

Т.е. существует вероятность образования оксидов алюминия, которые имеют остроугольную форму и могут быть причиной надрывов (например, при волочении катанки).

Данные факторы могут частично нейтрализоваться добавлением кальциевой проволоки (FeCa).

В заключении

В отличии от углерода, серы, фосфора, алюминий не оказывает такого явного влияния на механические характеристики стали, однако содержание алюминия менее определенного уровня ведет к повышению физических и механических свойств, и в тоже время, если алюминия менее 0,002 % — свойства ухудшаются. При содержании в легированной алюминием стали 0,02-0,7% — подавляется процесс старения стали.

Подведя итоги всего сказанного, отметим, что главные свойства Al:

- хорошее раскисление стали;

- нейтрализация вредного влияния фосфора;

- повышение ударной вязкости стали.

Содержание алюминия менее определенного уровня ведет к повышению физических и механических свойств, и в тоже время, если алюминия менее 0,002 % — свойства ухудшаются.

Опубликовано: 05.02.2016

vikant.com.ua

Влияние химических элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

ornamita.ru

Механические свойства стали и алюминиевых сплавов. Прочность и деформативность

Свойства и качество сталей оценивают рядом технических характеристик, основными из которых являются механические свойства и химический состав, регламентируемые соответствующими ГОСТами и ТУ.

К основным показателям механических свойств относят: прочность, упругость и пластичность, склонность к хрупкому разрушению.

Прочность — сопротивляемость внешним силовым воздействиям.

Упругость —свойство восстанавливать первоначальное состояние после снятия нагрузки.

Пластичность — свойство получать остаточные деформации после снятия нагрузки.

Хрупкость — разрушение материала при малых деформациях в пределах упругой работы.

Прочность, упругость и пластичность стали определяют испытанием на растяжение специальных образцов. Полученная при этом диаграмма показывает зависимость между напряжениями и деформацией.

Важнейшими показателями механических свойств стали являются предел текучести — (Ry), временное сопротивление (предел прочности — Ru) и относительное удлинение (ε). Предел текучести и временное сопротивление характеризуют прочность стали, относительное удлинение — пластические свойства стали.

1 — чистый алюминий; 2 — АМгб; 3 — ABT1; 4 — Д16Т; 5 — сталь марки ВСтЗ

До достижения стандартным образцом из малоуглеродистой стали напряжений, равных пределу текучести, материал работает практически упруго. Затем в нем развиваются большие деформации при постоянном напряжении. В результате образуется площадка текучести (горизонтальный участок диаграммы на рисунке выше). Когда относительное удлинение достигает 2,5%, текучесть материала прекращается, и он снова может оказывать сопротивление деформациям. Эту стадию работы стали называют cmadueit самоупрочнения, в ней материал работает как упругопластический. У других сталей переход в пластическую стадию происходит постепенно (нет площадки текучести). Пределом текучести для них считают напряжение, при котором остаточная деформация достигает 0,2%, т. е. σу = σ0,2.

Предельную сопротивляемость материала, характеризующую его прочность, определяют наибольшим условным напряжением в процессе разрушения (отношение разрушающей нагрузки к первоначальной площади сечения образца). Это напряжение называют временным сопротивлением (пределом прочности).

Наибольшее напряжение в материале, при котором начинается отклонение от прямолинейной зависимости между напряжениями и деформациями, называют пределам пропорциональности σеt.

Склонность стали к переходу в хрупкое состояние, ее чувствительность к различным повреждениям определяют испытаниями на ударную вязкость.

Механические характеристики стали зависят от температуры, при которой они работают. При нагревании стали до t = 250 °С свойства ее меняются слабо, однако при дальнейшем повышении температуры сталь становится хрупкой. Отрицательные температуры повышают хрупкость стали, что особенно важно учитывать при строительстве в районах Крайнего Севера. Малоуглеродистые стали становятся хрупкими при температурах ниже минус 45 °С, низколегированные — при температурах ниже минус 60 °С.

Химический состав стали. Такой состав характеризуется процентным содержанием в ней различных добавок и примесей. Углерод повышает предел текучести и прочности стали, однако снижает пластичность и свариваемость. В связи с этим в строительстве применяют только малоуглеродистые стали. Специальное введение в сталь различных примесей (легирующих добавок) улучшает некоторые свойства стали.

Кремний (обозначается буквой С) раскисляет сталь, поэтому его количество возрастает от кипящей к спокойной стали. Он увеличивает прочность стали, однако несколько ухудшает свариваемость, стойкость против коррозии и значительно снижает ударную вязкость. Вредное влияние кремния компенсируется повышенным содержанием марганца. Марганец (Г) — увеличивает прочность стали, незначительно снижая ее пластичность. Медь (Д) — несколько повышает прочность стали и увеличивает стойкость ее против коррозии, но способствует старению стали. Алюминий (Ю) —хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость. Значительно повышает механические свойства введение в сталь таких легирующих добавок, как никель (Н), хром (X), ванадий (Ф), вольфрам (В) и др. Однако применение этих добавок в сталях, используемых в инженерных конструкциях, ограничивается их дефицитностью и высокой стоимостью.

Некоторые примеси являются вредными для сталей. Так, фосфор резко уменьшает пластичность и ударную вязкость стали, делает ее хрупкой при низких температурах. Сера несколько снижает прочность стали и, главное, способствует образованию трещин при сварке. Кислород, водород и азот, попадая в расплавленный металл из воздуха, ухудшают структуру стали, увеличивая ее хрупкость.

В зависимости от механических свойств (σu, σу), все стали условно делят на три группы — обычной, повышенной и высокой прочности. Для сталей обычной прочности используют малоуглеродистые стали, для сталей повышенной и высокой прочности — низколегированные и среднелегированные.

В зависимости от предъявляемых требований по испытаниям на ударную вязкость, малоуглеродистая сталь разделена на шесть категорий, для каждой из которых нормируются химический состав, значения временного сопротивления, относительного удлинения и требования к испытанию на холодный загиб.

Для гидротехнических сооружений, мостов и других особо ответственных конструкций предназначены малоуглеродистые стали марки М16С и марки 16Д.

Стали повышенной и высокой прочности (низколегированные и среднелегированные) поставляются по ГОСТам и специальным техническим условиям. Наименование марок легированных сталей в определенной мере отражает их химический состав. Первые две цифры показывают среднее содержание углерода в сотых долях процента, следующие далее буквы русского алфавита обозначают легирующие добавки. Цифра после буквы показывает содержание добавки в процентах с округлением до целых значений. Если количество легирующих добавок 0,3-1%, то цифра не ставится. Содержание добавки менее 0,3% не отмечается. Все стали повышенной и высокой прочности поставляются с гарантией механических свойств и химического состава. В зависимости от нормируемых свойств согласно ГОСТу стали подразделяются на 15 категорий.

Примеры обозначения: сталь 14Г2 имеет среднее содержание углерода 0,14%, марганца (Г) до 2%; сталь 15ХСНД— углерода 0,15%, хрома (X), кремния (С), никеля (Н) и меди (Д) 0,3-1% каждого.

В целях экономии металла прокат из углеродистой стали марок СтЗ, СтЗГСпс и низколегированной стали марок 09Г2,09Г2С и 14Г2 поставляют по 2 группам прочности (например, ВСтЗсп5-1 и ВСтЗсп5-2). Отличаются такие стали различным браковочным уровнем предела текучести и временного сопротивления, и в связи с этим расчетными сопротивлениями. Более высокие расчетные характеристики имеют стали, отнесенные ко второй группе прочности.

Выбор марки стали определяет надежность и стоимость конструкции, удобство изготовления, длительность нормальной ее эксплуатации, количество, объем и стоимость работ по содержанию конструкции, в том числе и по защите от коррозии.

Марку стали, если по условиям эксплуатации конструкций не выдвигается специальных требований, выбирают на основании вариантного проектирования и технико-экономического анализа.

Прочность материала характеризуется небольшим напряжением, при достижении которого начинается процесс разрушения образца. Это напряжение называют временным сопротивлением или пределом прочности.

При увеличении прочности стали заметно уменьшается площадка текучести, а для некоторых сталей характерно полное ее отсутствие. Это свойство снижает надежность стали, увеличивая ее склонность к хрупкому разрушению.

Для растяжения, сжатия и изгиба при работе в упругой стадии расчетные сопротивления Ry, определяют по нормативному значению по формуле:

Ry=Ryn/γm

где Ryn — нормативное значение, МПа; γm — коэффициент надежности по материалу (1,025-1,15).

ros-pipe.ru

АЛЮМИНИЙ Твердость — Энциклопедия по машиностроению XXL

У азотируемых сталей без алюминия твердость слоя меньше HR 50), но в результате азотирования возрастают усталостная прочность и сопротивление износу. [c.398]Материал — алюминий (твердость Нд = 115140). [c.578]

На стержень наносится толстое покрытие, состоящее из ферросилиция, графита и алюминия. Твердость наплавленного металла при сварке такими электродами в значительной степени определяется массивностью детали и техникой сварки. Обычно не удается достигнуть стабильной твердости наплавки. Для снижения скорости остывания наплавленного металла и уменьшения его твердости рекомендуется производить сварку при возвратно-поступательном нере.мещении электрода. [c.186]

Группа Е. Сплавы никель — титан (см. табл. 6-2-1, раздел Е). Эти сплавы с присадкой или без присадки алюминия, твердость которых при отжиге увеличивается, используются для пружинящих деталей при рабочей температуре до 350° С, а также в виде проволоки для сеток и их траверс. [c.291]

По приведенным формулам определены режимы резания чугуна с шаровидным графитом, легированного алюминием, твердостью 340 НВ при обработке резцами, оснащенными пластинами из ВК2 и ВК8 (табл. 3.5.72), полученные при оптимальных геометрических параметрах заточки резцов. [c.664]

В зависимости от условий работы (величины нагрузок и скоростей перемещения), типа и конструктивных особенностей механизмов, для рабочих поверхностей направляющих применяют пластмассы, сплавы цветных металлов (алюминий, дюралюминий, латуни, бронзы, баббиты), чугуны и стали разных марок, причем рекомендуется трущиеся поверхности изготовлять из разнородных материалов или придавать им различную твердость. В направляющих с трением скольжения наиболее часто применяют следующие сочетания материалов пластмассы (текстолит, капрон и др.) по стали — при значительных и малых скоростях чугун по чугуну — при малых скоростях и средних давлениях или наоборот закаленный чугун или закаленная сталь по чугуну — при малых скоростях и больших давлениях сплавы цветных металлов (баббиты, бронза и др.) по чугуну или стали — при больших скоростях и давлениях. [c.446]

Другим способом повышения твердости и износостойкости рабочей поверхности гильз цилиндров является азотирование, для которого наиболее пригоден чугун, легированный элементами -алюминием и хромом как образующими устойчивые нитриды. [c.63]

Эффективное действие оказывает алюминий на азотирование он образует стойкие нитриды и значительно повышает твердость поверхностного слоя. Однако глубина азотированного слоя с увеличением содержания алюминия уменьшается. [c.68]

Особенно сильное влияние алюминий оказывает на увеличение стойкости стали против газовой коррозии при высоких температурах. Алюминий сравнительно ненамного повышает твердость, прочность стали, снижая относительное удлинение, поперечное сужение и ударную вязкость. [c.68]

Введение малых количеств (до 1%) многих легирующих зле-ментов приводит к понижению твердости, так как эти элементы являются раскислителями. Однако при одном и том же содержании легирующих элементов твердость молибденовых сплавов будет тем выше, чем меньше растворимость легирующих элементов в молибдене. Наибольшее повышение твердости дает легирование молибдена бором и кремнием. В меньшей мере повышает твердость молибдена никель, кобальт, железо, алюминий, хром, цирконий. Не- [c.91]

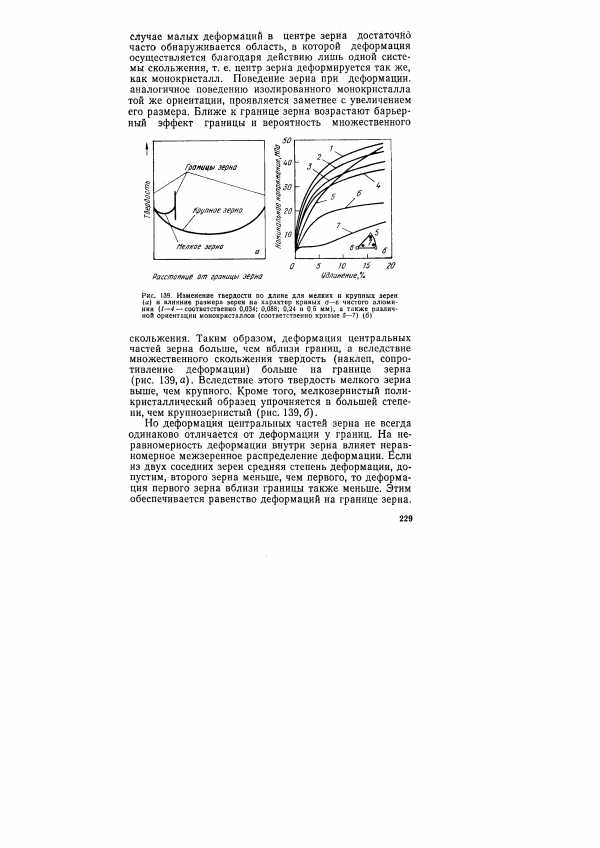

| Рис. 139. Изменение твердости по длине для мелких н крупных зерен (а) и влияние размера зерен на характер кривых ст—е чистого алюминия (/— |  |

Кристаллы сапфира а-корунда прозрачны, хорошо обрабатываются механически и бывают как бесцветными, так и окрашенными в зависимости от природы содержащихся в них примесей. Желтый цвет кристаллам корунда придают примеси железа или никеля, синий — титана, красный — хрома. В решетке сапфира каждый ион алюминия АР+ находится в окружении шести ионов кислорода образующих октаэдр. В свою очередь каждый ион кислорода окружен четырьмя ионами алюминия АР+, образующими тетраэдр. Твердость кристаллов сапфира по десятибалльной шкале равна 9. Температура плавления 2030 X. [c.47]

Так, твердость окисла алюминия в 4,5 раза превышает твердость алюминия и в 1,5 раза выше твердости закаленной стали, а твердость окисла олова в 3,5 раза выше твердости олова. [c.124]

Удельное сопротивление алюминия, как и механические свойства, зависят от примесей и твердости (отжига). [c.254]

В отожженном состоянии такой алюминий имеет предел прочности при растяжении 80—90 МПа, относительное удлинение 25—33 /о, а твердость по Бринеллю 15—20. Удельное электрическое сопротивление проводникового алюминия не должно превышать 0,0289 мкОм-м. [c.121]

Холодная деформация алюминия и наличие примесей увеличивают твердость и прочность металла, снижают относительное удлинение и его проводимость. [c.122]

В качестве подшипникового материала находит также применение алюминиевомеднокремнистый сплав алькусин Д (7,5— 9,5% меди, 1,5—2,5% кремния, до 1,8% железа, остальное алюминий). Твердость сплава в литом состоянии равна Ие = 65 т-75. [c.570]

Чаще всего азотируют среднеуглеродистые легированные стали типов 38ХМЮА, 38ХВФЮ (нитралои), в поверхности которых образуются твердые нитриды хрома, молибдена, алюминия. Твердость поверхности таких сталей после азотирования достигает 1200 HV, в то время как после азотирования среднеуглеродистой стали 200 HV. [c.497]

Если металлическую поверхность очистить вращаюш.ейся стальной щеткой, то вместе с загрязнениями снимается верхний исходный слой металла. Одновременно произойдет окисление металла и наклеп верхних слоев. О степени наклепа можно судить по тому, что у алюминия твердость повышается в 5,6, а у меди — в 3,2 раза. В результате очистки образуются пленки высокой твердости из наклепанного металла. Наличие такой пленки способствует схватыванию металла при совместном пластическом деформировании образцов при холодной сварке. Такова точка зрения С. Б. Айбиндера на процесс схватывания. [c.203]

Твердость AI2O3 превосходит твердость азотированной стали. Это объясняет странный на первый взгляд факт разрушения при фреттинг-коррозии сверхтвердых сплавов и сильного разрушения закаленной хромистой стали при трении о них алюминия. Напротив, хромистая сталь при трении о цинк и медь, т. е. металлов с большей, чем у алюминия, твердостью, повреждается меньше вследствие малой твердости окислов цинка и меди. Вместе с тем медь изнашивается значительно медленнее цинка не столько в результате большей твердости, сколько вследствие того, что окисные пленки меди прочно сцепляются с основой и образуют плотный слой, защищающий основной металл. Внедрение твердых окислов олова и алюминия в мягкие металлы может значительно уменьшить их дальнейший износ. Крупный размер частиц окислов способствует повышению интенсивности изнашивания. Так, в паре алюминий — закаленная хромистая сталь, где сталь сильно изнашивается, размер частиц корунда доходит до 10 мкм. [c.227]

В таком медленно охлажденном состоянии сплав обладает наибольпгей мягкостью и по прочности приближается к чистому алюминию. Твердость (НВ) сплава в таком состоянии примерно 40 кг мм . Если, однако, нагретый до высокой темн-ры сплав, содержащий 4% меди, резко охладить (закалить в воде) до комнатной темн-ры, то процесс выделения меди из твердого раствора будет задержан. Твердый раствор окажется пересыщенным медью, т. е. будет находиться в состоянии, к-рое несвойственно ему при комнатной темн-ре. В этом неустойчивом состоянии в сплаве наблюдается интересное явление, к-рое было названо старением (от немецкого Alterung, что. значит также созревание). [c.244]

Считают, ото оксидная плевка состоигг из авух слоев внешнего, сравни-л тельио мягкого и пористого слоя и прилегающего яепосредственно к металлу тончайшего стекловидного слоя, обладающего высокой твердостью. Оксидная пленка имеет малую теплопроводность, более высокую износоустойчивость в сравнении с алюминием. Твердость пленки по минералогической шкале 7—9 жаростойкость до 1500°. Пористость оксидной пленки достигает 35 / . Средняя пористость равна приблизительно 20 / . Оксидная пленка обладает высокими электроизоляционными свойствами / = до ом/см ). Максимальное пробивное напряжение достигает 200—300 в (при толщине пленки 200 мк). [c.74]

Для получения более высокой твердости азотированию подвергают специальную сталь марки 38ХМЮА, содержащую алюминий. Твердость азотированного слоя этой стали достигает HV 1000—»1150. Азотированию подвергают также некоторые марки инструментальных сталей и редко чугуны. [c.321]

Из чугунов азотированию подвергают преимущественно легированные, содержащие хром и алюминий. Твердость азотированного слоя чугунов достигает от ЯVIООО. [c.322]

С увеличениехМ содержания окиси алюминия твердость электрокорунда повышается, но в то же время повышается и хрупкость. Поэтому высшие сорта электрокорунда с содержанием окиси алюминия 99% (корракс), как более твердые и хрупкие, применяются для тонкого шлифования сталей высокой твердости. Для грубого шлифования и для шлифования более мягких сталей применяют, вследствие меньшей стоимости и меньшей хрупкости, обыкновенный электрокорунд с содержанием 86—91% окиси алюминия. [c.146]

При сварке меди С алюминием в зоне стыка возможно образование прослойки промежуточного состава с образованием соединения СиА1г. Известно, что алюминий, пересыщенный медью, склонен к старению. Поэтому необходимо в момент осадки удалить из стыка металл промежуточного состава во избежание охрупчивания соединения. При сварке оплавлением меди (твердостью 70—80 кг/лш ) с алюминием (твердостью 35-—40 кг мм ) микротвердость отдельных участков металла стыка достигала 800— 850 кг мм . [c.159]

Стали, содержащие элементы, образующие термически стойкие, т. е. не склонные к коагуляции нитриды (алюминия, а также хрома и молибдена), так называемые нитраллои, отличаются наиболее высокой твердостью азотированного слоя. Обычные конструкционные стали после азотирования имеют меньшую твердость, а твердость азотированных углеродистых сталей совсем невысока, так как в них специальные нитриды не образуются, а нитриды железа при 500°С и выше оказываются скоагулированными. [c.334]Характерные свойства алюмнппя — высокая пластичность и малая прочность. Прокатанный и отожженный алюминий высокой чистоты имеет ац = Й кгс/мм аог = 2 кгс/мм твердость ЯВ 25 г1з = 857о б==40% [c.565]

В полиграфической промышленности получил применение и цинк с небольшими добавками магния (0,05 /о) и алюминия (0,1%) и имеющий мелкозернистую структуру и повышенную по сравнению с другими сплавами твердость (НВ 55—70). Этот сплав называется микроцинком. [c.630]

Для некоторых металлов (например алюминия, титана, монокристаллов молибдена и вольфрама) в процессе возврата и поли-гопизации происходит заметное понижение прочности и повышение пластичности. Однако их жаропрочные свойства при этом повышаются. У меди, никеля и их сплавов на определенной стадии поли-гонизации твердость, пределы текучести, упругости и выносливости, а также пластичность повышаются. Одновременно сиижаючся неупругие эффекты. Упрочнение происходит в результате закрепления подвижных дислокаций атомами примесей в дислокационных стенках, возникающих при полигонизации, ( ,е([)ормировациого металла. [c.54]

Химические соединения, особенно соединения металла с углеродом (карбиды) и азотом (нитриды), имеют очень высокую твердость, по хрупки. Так, твердость карбида вольфрама W(] составляет MV 1790 (17 900 МПа), карбида титана Ti — HV 2850 (28 500 МПа), а нитрида тантала TaN — HV 3230 (32 300 МПа). Химические соединения имеют большое значение как твердые структурные составляющие в сплавах с гетерогенной структурой (например, карбиды в сплавах железа, соединение uAl., в сплавах алюминия и др.). [c.102]

Пове[)Хностное р асыщенис стали алюминием, хромом, цинком и другими элементами называют диффузионным насыщением металлами. Изделие, поверхность которого обогащена этими элементами, приобретает ценные свойстиа, к чисту которых относятся высокая жаростойкость, коррозионная стойкость, [ишьниеиная износостойкость и твердость. [c.247]

Алюминиевые бронзы. Наиболее часто применяют алюминиевые бронзы, двойные (БрА5 и БрА7) и добавочно легированные никелем, марганцем, железом и др. Эти бронзы используют для различных втулок, направляющих седел, фланцев, шестерен и других небольших ответственных деталей. На рис. 172 приведена диаграмма состояния Си—А1. Сплавы, содержащие до 9,0 % А1, —однофазные и состоят только из а-твердого раствора алюминия в меди. Фаза 3 представляет твердый раствор иа базе электронного соединения Си ,Л1 (3/2). При содержании более 9 % А1 (в структуре появляется эвтектоид а -f у (у — электронное соединение ug Ali,,). При ускоренном охла>кд,е-нии эвтектоид может наблюдаться в сплавах, содержащих 6—8 % А1. Фаза а пластична, но прочность ее невелика, у -фазн обладает повышенной твердостью, но пластичность ее крайне незначительная. [c.351]

Необходимо также отметить существование четвертого класса— дисперсионно-твердеющих нержавеющих сталей, которые приобретают высокую прочность и твердость в результате низкотемпературной термообработки, проводимой после закалки с вы—сокой температуры. Эти сплавы Сг—Fe содержат меньше никеля, чем это требуется для стабилизации аустенитной фазы (или вообще его не содержат). Зато они содержат такие легирующие элементы, как алюминий или медь, которые обеспечивают высокую твердость, приводя к образованию и выделению интерметаллических соединений вдоль плоскостей скольжения или границ зерен. Эти стали применяют в тех же случаях, что и коррозионностойкие никеле- [c.297]

Легирование алюминия магнием увеличивает склонность сплава к КРН, особенно, если содержание Mg превышает 4,5 %. Для ослабления воздействия, по-видимому, необходимо проводить медленное охлаждение (50 °С/ч) сплава от температуры гомогенизации, чтобы произошла коагуляция -фазы (AlgMga) последний процесс ускоряется при введении в сплав 0,2 % Сг [29]. Эделеану [30] показал, что катодная защита приостанавливает рост трещин, которые уже возникли в сплаве при погружении в 3 % раствор Na l. При старении сплава при низких температурах максимальная склонность к КРН отмечалась перед тем, как была достигнута наивысшая твердость. Эти данные аналогичны приведенным выше для дуралюмина. Поэтому Эделеану предположил, что склонный к КРН металл вдоль границ зерен не является равновесной р-фазой, ответственной за твердость сплава. По его мнению, склонность к КРН в области границ зерен связана с сегрегацией атомов магния, и этот процесс предшествует образованию интерметаллического соединения. По мере старения склонность к КРН уменьшается, так как выделение Р-фазы в области границ зерен идет с потреблением металла, содержащего сегрегированные атомы магния. Сходным образом, вероятно, можно объяснить поведение сплавов алюминия-с медью. [c.353]

Нитриды — соединения металлов и других элементов непосредственно с азотом. Азот, составляющий основную часть воздуха, всегда в какой-то степени участвует в процессах сварки металлов плавлением, и так как его присутствие легко определяется методами аналитической химии и спектрального анализа, то по содержанию азота в наплавленном металле судим о степени защиты зоны сварки от окружающей воздушной атмосферы. При высоких температурах азот реагирует со многими элементами. Так, s-металлы дают нитриды, которые можно рассматривать как производные аммиака NasN MgaN2 и т.д., р-эле-менты образуют промышленно важные нитриды. Например, боразон, или эльбор, BN (АН°=—252,6 кДж/моль s° = = 14,8 Дж/ моль- К), плотность 2,34 г/см 7 пл=3273 К) представляет собой очень твердый материал, почти не уступающий по твердости алмазу нитрид кремния Si3N4 [АН — = —750 кДж/моль = 95,4 Дж/(моль-К), Г л = 2273 К (возгонка)] — полупроводник (Д = 3,9В) нитрид алюминия AIN разлагается водой. [c.343]

Известно, ЧТО в зависимости от назначения покрытий и для придания специальных свойств в покрытия в качестве дисперсной фазы могут добавляться твердые упрочняющие абразивные частицы (окислы циркония и алюминия, каолин, карбиды кремния, титана, вольфрама) и мягкие слоистые частицы твердых смазок (гексагональный нитрид бора, графит, дисульфид молибдена и др.). Для увеличения твердости и сопротивления истиранию в покрытие включается от 25 до 50 % неметаллических частиц, таких, как карбиды, оксиды, бориды, нитриды. Включение в покрытие дисперсных частиц влияет на водородосодержание и величину внутренних напряжений осадков. [c.106]

Азотируют детали из стали со средним содержанием углерода, легированной алюминием, хромом,, молибденом, ванадием и др. Эти элементы образуют с азотом дисперсные нитриды (A1N, Mo. N, VN и т. д.) или карбо-ннтриды, повышающие твердость слоя (до HV 1200). Легированные азотируемые стали называются нитрал-лоями, например сталь 38ХМЮА (0,3—0,38% С, 1,35— 1,65% Сг, 0,4—0,6% Мо, 0,75—1,1% А1). Детали азотируют после их окончательной обработки, т. е. после термической обработки и шлифования. Термическая обработка до азотирования состоит в улучшении, т. е. в закалке с высоким отпуском. Таким образом структура сердцевинных зон азотированных деталей состоит из сорбита. [c.128]

Литые сплавы обладают достаточной устойчивостью против старения. По результатам ряда исследований естественное магнитное старение магнитных литых сплавов зависит от следующих факторов 1) оно усиливается с уменьшением длины магнита при данном поперечнике 2) старение усиливается от частичного размагничивания переменным магнитным полем.Сплавыжелезо—никель—алюминий и особенно железо — никель — алюминий — кобальт отличаются сравнительно высокой стоимостью. Механической обработке в виде грубой обдирки резанием с применением резцов из твердого сплава поддаются только детали простой формы из сплавов, не содержащих кобальта. Кроме того, детали из всех сплавов можно шлифовать электрокорундовыми кругами в два приема (грубое и чистовое шлифование). Для грубого шлифования можно применять электроискровую обработку. Перед механической обработкой можно применять отжиг для уменьшения твердости и хрупкости. [c.310]

Азотированием называется поверхностное упрочнение стали путем ее насыщения азотом. Наиболее твердыми и термостойкими нитридами, образующимися при азотировании и обеспечивающими упрочняемому слою высокую твердость и износостойкость не только при комнатной, но и при повышенной температуре, являются нитриды хрома, алюминия и молибдена ( rN, A1N. MoN), Поэтому детали, подвергающиеся азотированию, должны изготовляться из среднеуглеродистой стали, содержащей упомянутые легирующие элементы, например из стали 35ХМЮА. Так как азотирование производится при температуре 500—600 в газовой среде аммиака (NHj-v 1,5Н2 + Nax) и указанная температура соответствует температуре высокого отпуска, то по существующей технологии перед азотированием деталь улучшают, получая у ее материала прочную и вязкую сорбитную структуру. [c.39]

Альсифер — тройной сплав, состоящий из алюминия, кремния и железа. Сплав оптимального состава (9,6 % Si, 5,4 % А1, остальное Fe) по своим свойствам не отличается от пермаллоев и имеет следующие характеристики Цгн = 35 500, p-rmax = 120 ООО, — = 18 А/м, р = 0,8 мкОм-м. Такие характеристики получаются только при строгом соблюдении состава, промышленные образцы имеют более низкие характеристики. Альсифер получают как литой, нековкий материал, с высокой твердостью и хрупкостью, поэтому изделия из альсифера изготовляются методом литья с толщиной стенок не менее 2—3 мм. Область применения альсифера — магнитные экраны, корпуса приборов машин, детали магнитопроводов для работы в постоянных или медленно меняющихся магнитных полях. Вследствие того что альсифер хрупок, его можно размалывать в порошок и применять для изготовления прессованных сердечников и магнитодиэлектриков. [c.97]

mash-xxl.info