Алюминий и его сплавы

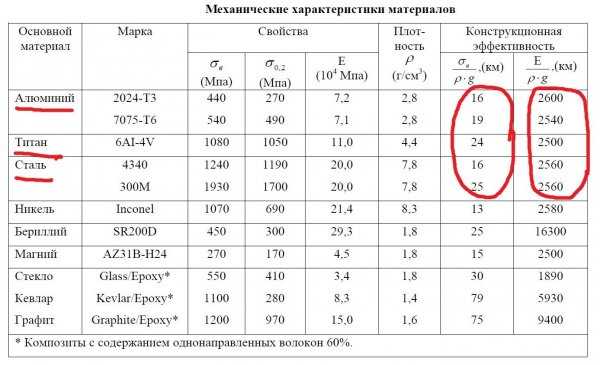

Алюминий (Al) — это легкий цветной металл (его плотность составляет 2,71 г/см3) с невысокой температурой плавления (660 °С). По распространенности в земной коре Аl занимает первое место — 8,8 % (для сравнения Fe — 4,65 %, Mg — 2,4 %, Ti — 6,3·10-3 %, Ni — 8·10-3 %, Сu — 4,7·10-3 %). Его предел прочности при растяжении σв = 80…100 МПа; твердость — 25 НВ. Алюминий отличается пластичностью, легко поддается обработке давлением. После холодной прокатки алюминия его предел прочности (σв) увеличивается до 180…250 МПа, а твердость — до 45…60 НВ. Впервые алюминий в свободном виде получил в 1825 г. датский ученый Х.К. Эрстед. Однако высокая химическая активность алюминия и, следовательно, высокая стойкость образуемых химических соединений долго не позволяли наладить его производство. Кроме того, производство алюминия требует больших энергетических затрат. Наличие мощных электростанций и создание надежных технологий получения этого металла из руды, выдвинули алюминий и его сплавы на одно из ведущих мест среди цветных металлов по значимости и объему применения в современном машиностроении.

В полупроводниковой и ядерной технике и химической промышленности используется алюминий высокой чистоты (марок А995, А99, А97, А95), содержащий от 0,005 до 0,05 % примесей. Алюминий промышленной чистоты (марок А85, А8, А7, А6, А5, А0, А, АЕ), содержащий от 0,15 до 1 % примесей, используется в электротехнической промышленности, а также для производства сплавов. Чистый алюминий в машиностроении используется незначительно (в основном, применяются сплавы алюминия).

Для получения сплавов используется алюминий, выпускаемый в виде чушек.

Сплавы на основе алюминия классифицируются по степени упрочнения после термической обработки, по эксплуатационным свойствам, по технологии изготовления деталей. По последнему признаку различают алюминиевые сплавы литейные и деформируемые. Основными примесями в алюминии и его сплавах являются Fe и Si. Железо, образуя интерметаллиды, снижает пластичность алюминия и его сплавов. В отношении термической обработки сплавы алюминия бывают не упрочняемые и упрочняемые термической обработкой.

Алюминиевые сплавы образуют твердые растворы, эвтектики, интерметаллидные фазы. Для них применяют закалку и старение, а также отжиг. При закалке температура нагрева сплава находится в интервале 485…525 °С. При этом для каждого сплава используется более узкий интервал в пределах этих температур, поскольку повышение температуры выше закалочной ведет к пережогу (оплавлению по границам зерен). Выдержка при нагреве должна быть минимальной, обеспечивающей полное растворение избыточных фаз в твердом растворе. После охлаждения детали подвергают старению. Старение производится при комнатной температуре (естественное старение) и продолжается несколько суток или при температуре 150…200 °С — 10…24 часа (искусственное старение). Закалка и старение увеличивают твердость и σ

Диффузионный (гомогенизирующий) отжиг сплава производится перед его обработкой давлением для устранения в слитках дендритной ликвации, которая приводит к неоднородности структуры, и измельчению зерна. Такой отжиг производится при температуре 450…520 °С с последующим охлаждением сплава вместе с печью или на воздухе.

Такой отжиг производится при температуре 450…520 °С с последующим охлаждением сплава вместе с печью или на воздухе.

Рекристаллизационный отжиг производят при нагреве сплава до температуры 350…500 °С (в зависимости от состава сплава).

Для разупрочнения закаленных сплавов производят их отжиг при температуре 350…460 °С с выдержкой при этой температуре 1,5…2 часа. При этом происходит полный распад пересыщенных твердых растворов и коагуляция упрочняющих фаз.

Сплавы для изготовления фасонных отливок (кроме свойств, определяемых условиями эксплуатации) должны обладать хорошими литейными свойствами.

Алюминиевые литейные сплавы (ГОСТ 1583—93) маркируются буквами и цифрами. Буква «А» в марке сплава означает, что сплав алюминиевый литейный, а остальные буквы обозначают элементы, входящие в его состав:

- К — кремний;

- М — медь;

- Н — никель;

- Ц — цинк;

- Су — сурьма;

- Мг — магний;

- Кд — кадмий;

- Мц — марганец.

Цифры после букв обозначают среднюю массовую долю соответствующего элемента (в %). Буквы в конце марки сплава обозначают следующее:

Буквы в конце марки сплава обозначают следующее:

- «ч» — чистый;

- «пч» — повышенной чистоты;

- «оч» — особой чистоты;

- «л» — литейные сплавы;

- «с» — селективный.

Рафинированные сплавы в чушках обозначают буквой «р», которую ставят после обозначения марки сплава.

В составе литейных сплавов (при литье в песчаные формы) допускается содержание 0,5…1 % Fe, а при литье в кокиль — 0,8…1,4 % Fe. Кремний не оказывает вредного влияния на литейные сплавы и используется в качестве основного или вспомогательного легирующего элемента.

Для производства основной массы изготавливаемых деталей применяются пять групп литейных алюминиевых сплавов. Это Al–Si (силумины), Al–Cu–Si (алькусины), Al–Cu, Al–Mg и сложнолегированные сплавы.

Выделено семь элементов, которые могут служить основными легирующими элементами в алюминиевых сплавах,— серебро (Ag), германий (Ge), литий (Li), цинк (Zn), магний (Mg), медь (Сu), кремний (Si). Все они образуют с алюминием системы эвтектического типа, но из-за высокой стоимости Ag, Ge и Li сплавы, легированные этими элементами, применяются очень ограниченно.

Основными особенностями алюминиевых сплавов, которые необходимо учитывать при плавке, являются склонность этих сплавов к газопоглощению (особенно водорода) и легкая окисляемость. В последующем водород, выделяясь при кристаллизации и охлаждении, способствует образованию газовой пористости в отливках, а включения А12O3 существенно снижают механические свойства сплава. Для защиты от этих нежелательных явлений производят плавку алюминиевых сплавов под слоем флюса, перед заливкой проводят дегазацию расплава, его рафинирование хлором и азотом, а для получения мелкозернистой структуры и улучшения механических свойств сплава применяют модифицирование фтористыми и хлористыми соединениями.

Твердость литейных алюминиевых сплавов (в зависимости от их состава и методов термической обработки) составляет от 500 до 1000 НВ, а σ в — от 130 до 360 МПа.

Максимальная рабочая температура применяемых в промышленности алюминиевых сплавов составляет 300…350 °С.

Для изготовления отливок в промышленности используют пять групп алюминиевых сплавов (ГОСТ 1583–93):

- Сплавы на основе системы «алюминий—кремний» (силумины): марки АК12; АК13; АК9; АК9с; АК9ч; АК9пч; АК8л; АК7; АК7ч; АК7пч; АК10Су;

- Сплавы на основе системы «алюминий—медь—кремний» (алькусины) : марки АК5М; АК5Мч; АК5М2; АК5М7; АК6М2; АК8М; АК5М4; АК8М3; АК8М3ч; АК9М2; АК12М2; АК12ММгН; АК12М2МгН; АК21М2,5Н2,5;

- Сплавы на основе системы «алюминий—медь»: марки АМ5; АМ4,5Кд;

- Сплавы на основе системы «алюминий—магний»: марки АМг4К1,5М; АМг5К; АМг3Мц; АМг6л; АМг6лч; АМг10; АМг10ч; АМг11; АМг7;

- Сплавы алюминия с прочими компонентами (сложнолегированные): марки АК7Ц9; АК9Ц6; АЦ4Мг.

Сплавы системы алюминий–кремний (силумины) получили наибольшее распространение. Они обладают лучшими из всех алюминиевых сплавов литейными свойствами и широко применяются для отливок деталей, отличающихся сложностью очертаний или несущих большие нагрузки. Силумины обладают удовлетворительной коррозионной стойкостью. Изготавливаемые из них детали защищают анодированием и лакокрасочными покрытиями. Силумины широко используют в промышленности (авиационной, машиностроительной, судостроительной и электротехнической).

Силумины обладают удовлетворительной коррозионной стойкостью. Изготавливаемые из них детали защищают анодированием и лакокрасочными покрытиями. Силумины широко используют в промышленности (авиационной, машиностроительной, судостроительной и электротехнической).

Добавление меди к сплавам Al—Si повышает их твердость и предел прочности при растяжении, а также значительно улучшает обрабатываемость резанием. Тройные сплавы Al—Cu—Si (алькусины) применяются при изготовлении особо ответственных деталей (например, головок цилиндров двигателей, поршней, деталей, работающих при повышенной температуре, и др.). Эти сплавы используют в промышленности для изготовления деталей необходимой прочности, сохраняющих постоянство размеров в процессе эксплуатации и имеющих высокую чистоту обработанной поверхности.

Сплавы системы Al–Cu имеют пониженные литейные свойства, малую коррозионную стойкость и недостаточную пластичность, но хорошо обрабатываются резанием. Эти сплавы применяют для отливки небольших ответственных деталей машин и приборов, несущих высокую нагрузку (статическую и ударную).

Сплавы системы Al–Mg обладают малой плотностью, высокой коррозионной стойкостью и прочностью. Их применяют для изготовления сильно нагруженных деталей. Однако эти сплавы плохо работают при повышенных температурах. Из этих сплавов изготавливают арматуру и корпуса машин, устанавливаемых на морских судах.

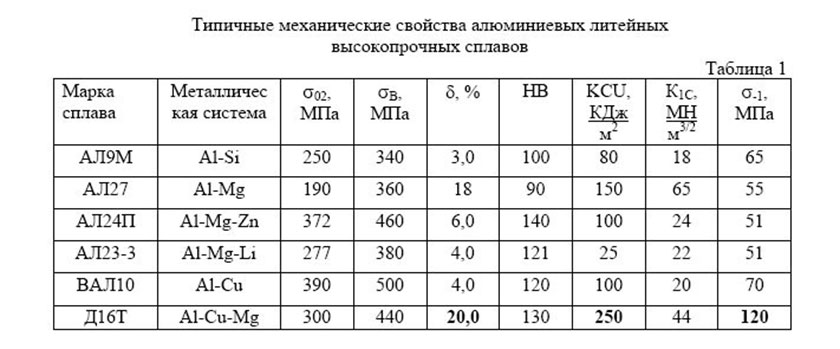

Области применения некоторых марок литейных алюминиевых сплавов представлены в таблице 1.

Таблица 1. Области применения литейных алюминиевых сплавов

| Группа | Марка сплава | Области применения |

| I | АК12 | Герметичные детали небольших размеров. Детали, испытывающие ударные нагрузки, тонкостенные детали сложной конфигурации. Детали, применяемые в автомобиле- и тракторостроении (картеры, блоки цилиндров, поршни двигателей внутреннего сгорания). Изделия пищевого назначения (теплообменники, мясорубки) Детали, применяемые в автомобиле- и тракторостроении (картеры, блоки цилиндров, поршни двигателей внутреннего сгорания). Изделия пищевого назначения (теплообменники, мясорубки) |

| АК9 АК7 | Отливки сложных по конфигурации, статически нагруженных деталей (корпуса водяных насосов, компрессоров, картеры и блоки цилиндров двигателей внутреннего сгорания, системы водяного охлаждения, турбинные колеса турбохолодильников, вентиляторов, арматура и посуда) | |

| АК7пч | Сложные по конфигурации детали агрегатов и приборов, испытывающие средние нагрузки и работающие при температуре до 200 °С | |

| АК8л | Отливки крупных корпусных деталей, сложных по конфигурации и работающих под большим внутренним давлением газа или жидкости | |

| II | АК8М | Нагруженные детали (блоки цилиндров, головки блоков и другие детали автомобильных двигателей) |

| АК8М3ч | Силовые и герметичные детали с рабочими температурами до 250 °С, изготовляемые литьем под давлением и другими методами точного литья | |

| АК5М | Головки цилиндров двигателей воздушного охлаждения, детали агрегатов и приборов, работающих при температуре не выше 250 °С | |

| III | АМ5 | Крупногабаритные отливки ответственных деталей, работающих в условиях повышенных статических и ударных нагрузок, при низких и повышенных (до 300 °С) температурах |

| IV | АМг10, АМг10ч | Используются вместо дефицитных бронз, латуней, коррозионно-стойких сталей Силовые детали, работающие при температурах от –60 до +60 °С. . Детали, работающие в различных климатических условиях, включая воздействие морской воды и тумана . Детали, работающие в различных климатических условиях, включая воздействие морской воды и тумана |

Для повышения механических свойств отливок из алюминиевых сплавов их часто подвергают термической обработке, после которой в некоторых случаях прочность отливок увеличивается почти в два раза.

К группе деформируемых относятся сплавы на основе алюминия (табл. 2), перерабатываемые в изделия методами деформирования (прессованием, волочением, ковкой, штамповкой, прокаткой). Среди этих сплавов различают сплавы, упрочняемые и не упрочняемые термической обработкой.

Таблица 2. Состав деформируемых алюминиевых сплавов

| Марка сплава | Содержание элементов в сплаве (остальное Al), % | |||

| Cu | Mg | Mn | прочие | |

| АМц* | – | – | – | – |

| АМг2* | – | 1,8…2,6 | 0,2…0,6 | – |

| АМг6* | – | 5,8…6,8 | 0,5…0,8 | 0,02…0,1 Ti |

| Д1** | 3,8…4,8 | 0,4…0,8 | 0,4…0,8 | 0,002…0,005 Be |

| Д16** | 3,8…4,9 | 1,2…1,8 | 0,3…0,9 | – |

| Д18** | 2,2…3,0 | 0,2…0,5 | – | – |

| В95*** | 1,4…2,0 | 1,8…2,8 | 0,2…0,6 | 0,01…0,25Cr 5…7 Zn |

| АК6*** | 1,8…2,6 | 0,4…0,8 | 0,4…0,8 | 0,7…1,2 Si |

| АК8*** | 3,9…4,8 | 0,4…0,8 | 0,4…1,0 | 0,6…1,2 Si |

* Механические свойства после отжига. ** Механические свойства после закалки и естественного старения. *** Механические свойства после закалки и искусственного старения | ||||

В группе деформируемых сплавов алюминия, упрочняемых термической обработкой, различают сплавы нормальной прочности, высокопрочные сплавы, жаропрочные сплавы и сплавы для ковки и штамповки.

Типичным представителем сплавов нормальной прочности являются дуралюмины, относящиеся к системе А1–Сu–Mg, которые маркируются буквой «Д». Марганец повышает коррозионную стойкость, температуру рекристаллизации и улучшает механические свойства дуралюминов (табл. 3).

Таблица 3. Механические свойства деформируемых алюминиевых сплавов

| Марка сплава | Механические свойства сплава | Вид полуфабриката | ||||

| σв | σ0,2 | σ–1 | δ, % | НВ, МПа | ||

| МПа | ||||||

| АМц* | 130 | 50 | 55 | 20 | 300 | Листы |

| АМг2* | 190 | 100 | 125 | 23 | 450 | Листы |

| АМг6* | 340 | 170 | – | 20 | 700 | Листы |

| Д1** | 400 | 240 | 105 | 20 | 950 | Листы, прессованные прутки. |

| 480 | 320 | 125 | 14 | – | ||

| Д16** | 440 | 330 | 115 | 18 | 1050 | Листы, плиты, прессованные прутки |

| 530 | 400 | 140 | 11 | – | ||

| Д18** | 300 | 170 | 95 | 24 | 700 | Проволока |

| В95*** | 540 | 470 | 150 | 10 | 1500 | Листы, плиты, прессованные прутки |

| 600 | 560 | 150 | 8 | 1500 | ||

| АК6*** | 400 | 299 | 125 | 12 | 1000 | Поковки |

| АК8*** | 480 | 380 | 130 | 9 | 1350 | Поковки |

| * Механические свойства после отжига. ** Механические свойства после закалки и естественного старения. *** Механические свойства после закалки и искусственного старения | ||||||

Для упрочнения сплавов применяют закалку с последующим охлаждением в холодной воде. Закаленные дуралюмины подвергают старению, способствующему увеличению их коррозионной стойкости. В процессе естественного (несколько суток) или искусственного старения (10…24 ч) повышается прочность сплава вследствие распада пересыщенного твердого раствора.

Закаленные дуралюмины подвергают старению, способствующему увеличению их коррозионной стойкости. В процессе естественного (несколько суток) или искусственного старения (10…24 ч) повышается прочность сплава вследствие распада пересыщенного твердого раствора.

Дуралюмины широко применяются в авиации. Так, из сплава Д1 изготовляют лопасти винтов, из Д10 — несущие элементы фюзеляжей самолетов, а сплав Д1В является одним из основных заклепочных материалов. Из дуралюминов обработкой давлением производят полуфабрикаты (прутки, полосы, листы и т. д.)

К высокопрочным сплавам алюминия относят сплавы (В95, В96), системы Al–Zn–Mg–Сu. В качестве легирующих добавок используют марганец и хром, которые увеличивают коррозионную стойкость и эффект старения сплава. Для достижения требуемых прочностных свойств (σв = 600…700 МПа) сплавы закаливают при температуре 460…480 °С с последующим искусственным старением при температуре 120…140 °С. Высокопрочные сплавы превосходят дуралюмины но прочностным показателям, но менее пластичны и более чувствительны к концентраторам напряжений, а также воздействию коррозионных сред под напряжением. Для повышения коррозионной стойкости изделий их плакируют сплавом Al+1% Zn. Высокопрочные сплавы применяют в авиастроении для изготовления наружных конструкций с температурой длительной эксплуатации до 120 °С.

Для повышения коррозионной стойкости изделий их плакируют сплавом Al+1% Zn. Высокопрочные сплавы применяют в авиастроении для изготовления наружных конструкций с температурой длительной эксплуатации до 120 °С.

Для изделий, эксплуатируемых при температурах до 300 °С, используют жаропрочные сплавы АК-4, АК-4-1. Они имеют сложный химический состав, легированы железом, никелем, медью и другими элементами, образующими упрочняющие фазы СuAl2, CuMgAl2, Al12Mg2Cu и др. Жаропрочность сплавам придает легирование медью, марганцем и титаном, замедляющими диффузионные процессы. Детали из жаропрочных сплавов используют после закалки и искусственного старения.

Сплавы для ковки и штамповки обладают высокой пластичностью и удовлетворительно перерабатываются литьем. При горячем деформировании в этих сплавах не образуются трещины. Типичными представителями таких материалов являются сплавы системы А1—Cu—Mg с добавками кремния (АК 0, АК 8). Ковку и штамповку этих сплавов производят при температуре 450…475 °С. Затем применяют закалку и старение. Из этих сплавов изготавливают поковки и прокат.

Ковку и штамповку этих сплавов производят при температуре 450…475 °С. Затем применяют закалку и старение. Из этих сплавов изготавливают поковки и прокат.

К неупрочняемым термической обработкой деформируемым сплавам относят сплавы систем А1–Мn, А1–Mg. Они отличаются высокой пластичностью, коррозионной стойкостью, хорошо свариваются. Сплавы этой группы используют в отожженном, нагартованном и полунагартованном видах.

Для устранения дендритной ликвации деформируемых сплавов проводят гемогенизирующий отжиг слитков при температуре 450…520 °С в течение 4…40 ч с последующим охлаждением на воздухе или в печи. Деформированные заготовки подвергают рекристаллизационному отжигу при температуре 350…500 °С в течение 0,5…2 ч. Эта операция способствует снятию наклепа и получению мелкозернистой структуры металла. Из неупрочняемых сплавов изготовляют емкости для жидкостей, трубы, корабельные конструкции, детали вагонов.

Просмотров: 1 254

6.3. Алюминий и его сплавы

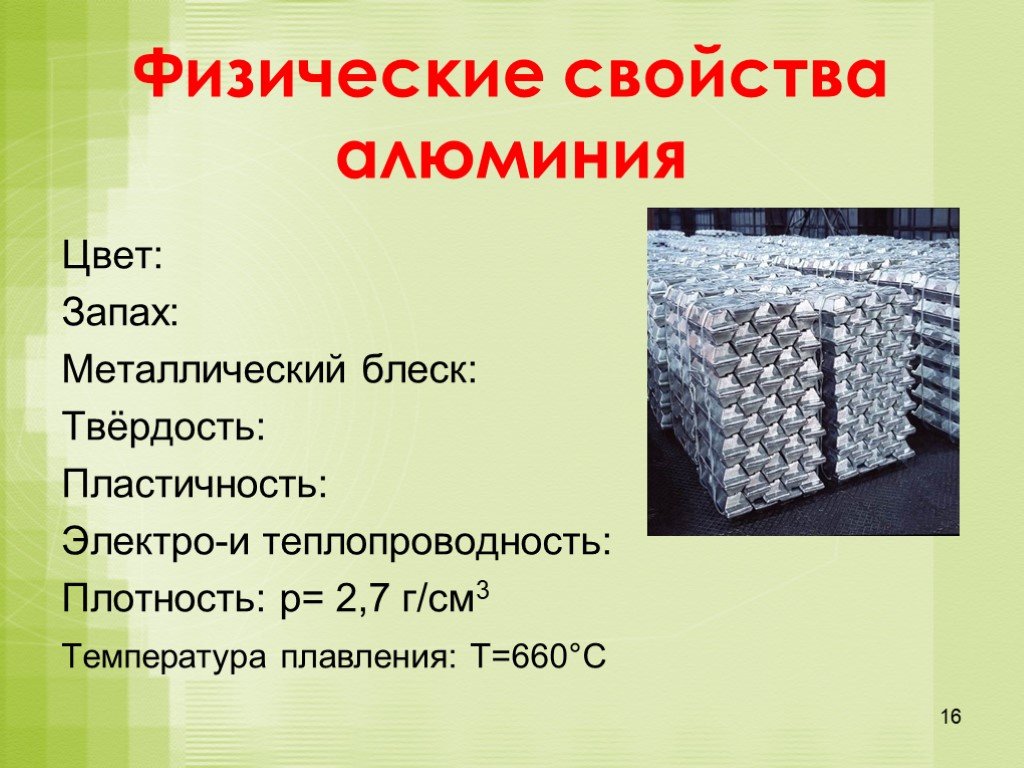

Алюминий

– металл серебристо-белого цвета, имеет

кристаллическую ГЦК решетку, температура

плавления 660 °С, удельный вес 2,7 г/см3 . Обладает высокой электропроводностью

и теплопроводностью, коррозионно-стоек

за счет образования на поверхности

защитной оксидной плёнки. Имеет малую

прочность (σВ= 60–80 МПа)

и твёрдость (250 НВ), пластичен

(δ = 35–50%). При пластической деформации

значительно наклёпывается

(σВ= 150–180 МПа, δ = 1,5%, 450 НВ).

Обладает высокой электропроводностью

и теплопроводностью, коррозионно-стоек

за счет образования на поверхности

защитной оксидной плёнки. Имеет малую

прочность (σВ= 60–80 МПа)

и твёрдость (250 НВ), пластичен

(δ = 35–50%). При пластической деформации

значительно наклёпывается

(σВ= 150–180 МПа, δ = 1,5%, 450 НВ).

Технический алюминий выпускается в виде деформируемого полуфабриката (листы, профили, прутки и др.).

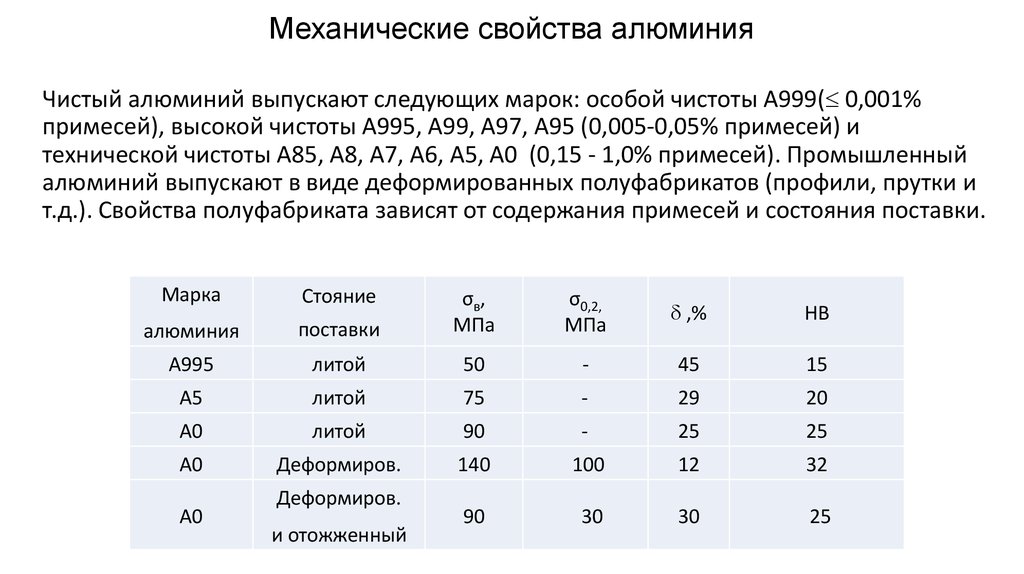

Механические свойства алюминия зависят от его чистоты и состояния. Увеличение содержания примесей и пластическая деформация повышают прочность и твёрдость алюминия (табл. 6.2). Ввиду низкой прочности применяют для ненагруженных деталей и элементов конструкций, когда от материала требуется лёгкость, свариваемость, пластичность. Изготавливают рамы, трубопроводы, фольгу, цистерны для перевозки нефти и нефтепродуктов, посуду и др.

Свойство

высокой теплопроводности используют

для изготовления теплообменников в

промышленных и бытовых холодильных

установках. Свойство высокой электрической

проводимости используют при изготовлении

конденсаторов, проводов, кабелей, шин

и т. п.

Свойство высокой электрической

проводимости используют при изготовлении

конденсаторов, проводов, кабелей, шин

и т. п.

Таблица 6.2.

Механические свойства алюминия

Марка | Сумма примесей, % | Состояние | σВ, МПа | σ0,2, МПа | δ, % | HB, МПа |

A995 | 0,005 | Литье | 50 | – | 45 | 150 |

A5 | 0,5 | 75 | – | 29 | 200 | |

A0 | 1 | 90 | – | 25 | 250 | |

Деформированное и отожженное | 90 | 30 | 30 | 250 | ||

Деформированное | 140 | 100 | 12 | 320 |

Алюминий

имеет высокую отражательную способность. Это позволяет использовать его в

прожекторах, рефлекторах, экранах

телевизоров.

Это позволяет использовать его в

прожекторах, рефлекторах, экранах

телевизоров.

Алюминий обладает высокой коррозионной стойкостью к морской воде, органическим кислотам, устойчив в нейтральных растворах солей магния, натрия. Химическая стойкость алюминия различной чистоты обуславливается образованием на его поверхности тончайшей, но плотной беспористой плёнки окиси алюминия Al2O3.

В машиностроении чистый алюминий практически не используется. Основное применение алюминия – это производство сплавов, достоинство которых в их малом удельном весе.

Алюминиевые сплавы классифицируют по технологии изготовления, способности к упрочнению термической обработкой и свойствам (рис. 6.5).

Рис. 6.5. Классификация алюминиевых сплавов

Технические

алюминиевые сплавы подразделяют на две

группы: применяемые в деформированном

виде (прессованном, катаном, кованном)

и в литом (деформированные и литейные сплавы). Границу между сплавами этих

групп определяет предел насыщения

твёрдого раствора при эвтектической

температуре (рис. 6.6). Деформируемые

и литейные алюминиевые сплавы

подразделяются на не

упрочняемые и упрочняемые в результате термической обработки.

Границу между сплавами этих

групп определяет предел насыщения

твёрдого раствора при эвтектической

температуре (рис. 6.6). Деформируемые

и литейные алюминиевые сплавы

подразделяются на не

упрочняемые и упрочняемые в результате термической обработки.

Рис. 6.6. Диаграмма состояния «Алюминий – легирующий элемент»

Основными легирующими элементами алюминиевых сплавов являются медь, магний, кремний, марганец, цинк, реже литий, никель, титан. Легирующие элементы повышают температуру рекристаллизации алюминия. Многие легирующие элементы образуют с алюминием твёрдые растворы ограниченной переменной растворимости и промежуточные фазы СuАl2, Mg2Si и др. Это даёт возможность подвергать сплавы упрочняющей термической обработке, состоящей из закалки на пересыщенный твёрдый раствор и естественного или искусственного старения.

К

деформируемым сплавам неупрочняемым термической обработкой относятся сплавы

АМц и АМг.

Сплавы типа АМц (АМц1) относятся к системе «Аl – Мn»; структура состоит из α-твёрдого раствора и вторичных выделений фазы МnАl6, переходящих в твёрдый раствор при повышении температуры. При легировании железом вместо МnАl6 образуется сложная тройная фаза (Мn, Fе)Аl6, которая не растворяется в алюминии, поэтому эти сплавы не упрочняются термической обработкой. В отожженном состоянии обладают высокой пластичностью (δ = 18–22%) и низкой прочностью (σВ= 130 МПа).

Сплавы

типа АМг (АМг1, АМг5) относятся к системе «Аl – Мg».

Магний образует с алюминием α-твёрдый

раствор, концентрация которого при

повышении температуры увеличивается

от 1,4 до 17,4% в результате растворения

фазы Мg2Аl3. Сплав АМг в отожженном состоянии имеет σВ= 190 МПа, δ = 23%

Сплав АМг в отожженном состоянии имеет σВ= 190 МПа, δ = 23%

Сплавы типа АМц и АМг упрочняют с помощью пластической деформации и используют в нагартованном (80% наклёпа) и полунагартованном (40% наклёпа) состояниях. Применение наклёпа ограниченно из-за резкого снижения пластичности, поэтому в большинстве случаев их используют в отожженном состоянии. Температура отжига: 350–420 °С.

Сплавы типа АМц и АМг применяют для изделий, получаемых глубокой вытяжкой или сваркой, от которых требуется высокая коррозионная стойкость (трубопроводы для бензина и масла, сварные баки и т. п.).

К деформируемым сплавам, упрочняемым термической

обработкой, относятся сплавы системы

«Аl – Сu».

Они характеризуются хорошим сочетанием

прочности и пластичности. Наиболее

характерными представителями этих

сплавов являются дуралюмины, широко

применяемые в авиа-, судо- и ракетостроении. Согласно диаграмме «Аl – Сu»

(рис. 6.7), медь с алюминием образуют

твёрдый раствор, максимальная концентрация

меди в котором 5,65% при эвтектической

температуре. С понижением температуры

растворимость меди уменьшается, достигая

0,1% при 20 °С.

Согласно диаграмме «Аl – Сu»

(рис. 6.7), медь с алюминием образуют

твёрдый раствор, максимальная концентрация

меди в котором 5,65% при эвтектической

температуре. С понижением температуры

растворимость меди уменьшается, достигая

0,1% при 20 °С.

Из твёрдого раствора выделяется θ-фаза – СuАl2, содержащая 54,1% Сu. Она имеет объёмноцентрированную тетрагональную кристаллическую решетку и обладает сравнительно высокой твёрдостью. В сплавах дополнительно легированных магнием образуется ещё ς-фаза (Аl2СuМg) с ромбической кристаллической решеткой.

Рис. 6.7 Диаграмма состояния «Al – Cu»

Маркируются

дуралюмины буквой «Д» и цифрой, означающей

номер сплава, например: Д1, Д16, Д20 и т. д.

Поставляются в виде сортового проката

в отожженном и термически упрочненном

состоянии. Упрочняющая термическая

обработка состоит из закалки и

естественного старения. При закалке

дуралюмины охлаждают в воде при 40 °С.

После закалки структура состоит из

пересыщенного раствора и нерастворимых

фаз, образуемых примесями. При естественном

старении образуются зоны Гинье-Престона,

богатые медью и магнием.

Упрочняющая термическая

обработка состоит из закалки и

естественного старения. При закалке

дуралюмины охлаждают в воде при 40 °С.

После закалки структура состоит из

пересыщенного раствора и нерастворимых

фаз, образуемых примесями. При естественном

старении образуются зоны Гинье-Престона,

богатые медью и магнием.

Зоны Гинье-Престона – это скопление атомов меди, неразрывно связанных с α-твёрдым раствором. Они значительно тормозят перемещение дислокаций, что и является причиной возрастания прочности при старении. Старение продолжается пять–семь суток. Длительность старения значительно сокращается при увеличении температуры до 40 °С и особенно до 100 °С. После закалки и искусственного старения сплавы обладают лучшей пластичностью и менее чувствительны к концентраторам напряжений. Искусственному старению (при 190 °С, в течение 10 часов) подвергаются детали, используемые для работы при повышенных температурах (до 200 °С).

Кроме

дуралюминов к термически упрочняемым

деформируемым сплавам относятся

следующие алюминиевые сплавы: ковочные (АК4-1,

АК6, АК8 и т. д.), маркируемые буквами АК,

и высокопрочные (В95, В96 и т. д.), маркируемые

буквой В.

д.), маркируемые буквами АК,

и высокопрочные (В95, В96 и т. д.), маркируемые

буквой В.

По химическому составу ковочные сплавы близки к дуралюминам, отличаясь от них более высоким содержанием кремния. Детали из ковочных сплавов подвергают закалке от 500–575 °С и старению при 150–165 °С в течение 6–15 часов.

Дополнительное легирование Ni, Fe, Ti повышает температуру рекристаллизации и жаропрочность этих сплавов до 300 °С, что позволяет использовать их при изготовлении поршней, лопаток, дисков осевых компрессоров турбореактивных двигателей и т. п.

Высокопрочные

алюминиевые сплавы принадлежат к системе

«Аl – Ζn – Мg – Сu»

и содержат добавки марганца, хрома,

циркония. Эти элементы увеличивают

неустойчивость твердого расплава,

ускоряют его распад и усиливают старение

сплава. Наибольшее упрочнение вызывают

закалка с температур 465–475 °С и старение

при 140 °С, в течение 16 часов. После такой

обработки сплав В95 имеет σВ= 569–600 МПа, δ = 9–12%, 1500 НВ. Сплавы применяют для

высоконагруженных деталей, конструкций,

работающих в условиях напряжения сжатия.

После такой

обработки сплав В95 имеет σВ= 569–600 МПа, δ = 9–12%, 1500 НВ. Сплавы применяют для

высоконагруженных деталей, конструкций,

работающих в условиях напряжения сжатия.

Основные требования к литейным алюминиевым сплавам – сочетание хороших литейных свойств (высокой жидкотекучести, небольшой усадки, малой склонности к образованию горячих трещин и пористости) с оптимальными механическими и химическими (сопротивление коррозии) свойствами. К литейным относятся сплавы эвтектического состава на основе систем «Al – Si», «Al – Cu», «Al – Mg».

Лучшими

литейными свойствами обладают

эвтектические сплавы на основе «Al – Si»

(силумины)

(рис. 15.8), например: АЛ2, АЛ4, АЛ9. Наиболее

распространён сплав, содержащий 10–13% Si (АЛ2), обладающий высокой коррозионной

стойкостью, большой плотностью отливок. В структуре содержит эвтектику, состоящую

из α-твёрдого

раствора кремния в алюминии и кристаллов

практически чистого кремния. Кремний

при затвердевании эвтектики выделяется

в виде грубых кристаллов игольчатой

формы, которые играют роль внутренних

надрезов в пластичном α-твёрдом

растворе. Такая структура обладает

низкими механическими свойствами.

В структуре содержит эвтектику, состоящую

из α-твёрдого

раствора кремния в алюминии и кристаллов

практически чистого кремния. Кремний

при затвердевании эвтектики выделяется

в виде грубых кристаллов игольчатой

формы, которые играют роль внутренних

надрезов в пластичном α-твёрдом

растворе. Такая структура обладает

низкими механическими свойствами.

Рис. 6.8. Диаграмма состояния системы «Al–Si».

Силумины обычно модифицируют натрием, который в виде хлористых и фтористых солей вводят в жидкий сплав в количестве 2–3% от массы сплава. В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы α-твёрдого раствора. Это приводит к увеличению пластичности и прочности.

Для

легирования силуминов используют

магний, медь, марганец, титан. Растворяясь

в алюминии, они повышают прочность,

твёрдость. Медь улучшает обрабатываемость

резанием, титан оказывает модифицирующее

действие. Медь и магний, обладая переменной

растворимостью в алюминии, способствует

упрочнению силуминов при термической

обработке, состоящей из закалки и

искусственного старения. Температура

закалки различных силуминов находится

в пределах 515–535 °С, температура старения

– 150–180 °С.

Медь и магний, обладая переменной

растворимостью в алюминии, способствует

упрочнению силуминов при термической

обработке, состоящей из закалки и

искусственного старения. Температура

закалки различных силуминов находится

в пределах 515–535 °С, температура старения

– 150–180 °С.

Из легированных силуминов наибольшее применение имеют сплавы с добавками магния АК7ч, (ч – содержание примесей 0,1–0,3%), магния и марганца (АК9ч). Наибольшее упрочнение вызывает метастабильная β’-фаза (Mg2Si). Легированные силумины применяют для средних и крупных литых деталей ответственного назначения: корпусов компрессора, картеров, головок цилиндров.

Сплавы

системы «Al – Cu»

характеризуются высокой прочностью

при обычных и повышенных температурах,

хорошо обрабатываются резанием и

свариваются, но (из-за отсутствия

эвтектики) обладают плохими литейными

свойствами. Сплавы склонны к хрупкому

разрушению вследствие выделения по

границам зерен грубых частиц θ-фазы: CuAl2 и Al7Cu2Fe,

поэтому их применяют в закалённом

состоянии, когда эти соединения переведены

в твёрдый раствор. Во время нагрева

сплава под закалку наряду с растворением θ-фазы

из твёрдого раствора выпадают

мелкодисперсные частицы фазы Al12Mn2Cu,

увеличивающие прочность при обычных и

повышенных температурах. После закалки: σВ=

320 МПа, σ0,2=

180 МПа, 800 НВ.

Во время нагрева

сплава под закалку наряду с растворением θ-фазы

из твёрдого раствора выпадают

мелкодисперсные частицы фазы Al12Mn2Cu,

увеличивающие прочность при обычных и

повышенных температурах. После закалки: σВ=

320 МПа, σ0,2=

180 МПа, 800 НВ.

Сплавы системы «Al – Cu» используют для деталей, работающих при температурах до 300 °С. Так как эти сплавы малоустойчивы против коррозии, то отливки подвергают анодированию, химическому оксидированию и окраске.

Сплавы

системы «Al – Mg»

обладают высокой коррозионной стойкостью

во многих агрессивных средах, обрабатываются

резанием и свариваются. Дополнительное

легирование бериллием, титаном и

цирконием вызывает измельчение зерна

и затормаживание процесса естественного

старения, приводящего к снижению

пластичности и коррозионной стойкости. Термообработка состоит из закалки с

охлаждением в масле (40–50 °С). Выдержка

при температуре закалки составляет

12–20 часов, что обеспечивает растворение

частиц Al3Mg2 в α-твёрдом растворе и получение

однородного раствора. Добавление до

1,5% Ѕi улучшает

литейные свойства.

Термообработка состоит из закалки с

охлаждением в масле (40–50 °С). Выдержка

при температуре закалки составляет

12–20 часов, что обеспечивает растворение

частиц Al3Mg2 в α-твёрдом растворе и получение

однородного раствора. Добавление до

1,5% Ѕi улучшает

литейные свойства.

Сплавы системы «Al – Mg» применяют для изготовления деталей, работающих в условиях высокой влажности, в судо-, самолето- и ракетостроении.

Алюминий — Прочность — Твердость — Эластичность

Об алюминии

Алюминий — серебристо-белый, мягкий, немагнитный, пластичный металл группы бора. По массе алюминий составляет около 8% земной коры; это третий по распространенности элемент после кислорода и кремния и самый распространенный металл в земной коре, хотя он менее распространен в нижней мантии.

Прочность алюминия

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

При растяжении способность материала или конструкции выдерживать нагрузки, имеющие тенденцию к удлинению, известна как предел прочности при растяжении (UTS). Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация.

Предел прочности при растяжении алюминия

Предел прочности при растяжении алюминия 90 МПа (чистый), 600 МПа (сплавы).

Предел текучести алюминия

Предел текучести алюминия составляет 11 МПа (чистый), 400 МПа (сплавы).

Модуль упругости алюминия

Модуль упругости Юнга алюминия 11 МПа (чистый), 400 МПа (сплавы).

Модуль упругости при сдвиге алюминия 26 ГПа.

Объемный модуль упругости алюминия составляет 76 ГПа.

Твердость алюминия

В материаловедении твердость – это способность выдерживать поверхностные вдавливания ( локализованная пластическая деформация ) и царапание . Тест на твердость по Бринеллю – один из тестов на твердость с вдавливанием, разработанный для определения твердости. В испытаниях по Бринеллю твердый сферический индентор под действием определенной нагрузки вдавливается в поверхность испытуемого металла.

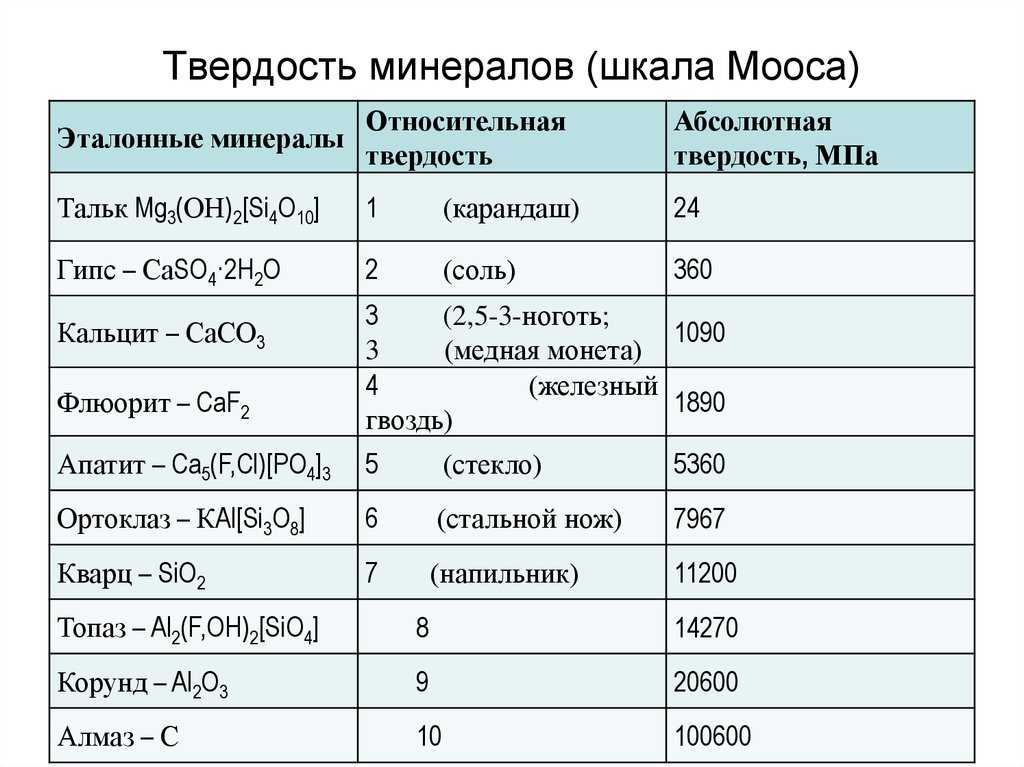

Твердость алюминия по Бринеллю составляет приблизительно 240 МПа.

Метод измерения твердости по Виккерсу был разработан Робертом Л. Смитом и Джорджем Э. Сандландом из Vickers Ltd в качестве альтернативы методу Бринелля для измерения твердости материалов. Метод определения твердости по Виккерсу можно также использовать в качестве метода определения микротвердости , который в основном используется для мелких деталей, тонких срезов или обработки глубины корпуса.

Твердость алюминия по Виккерсу составляет примерно 167 МПа.

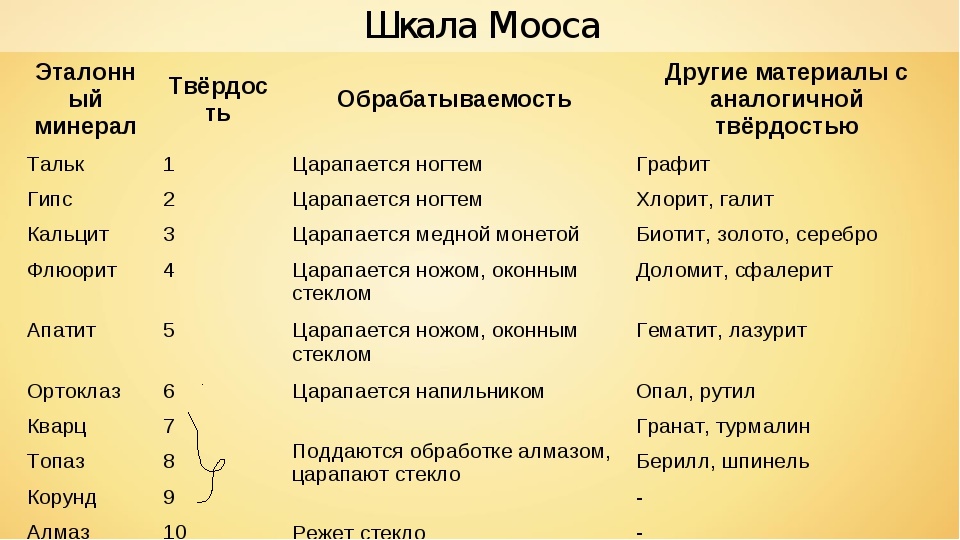

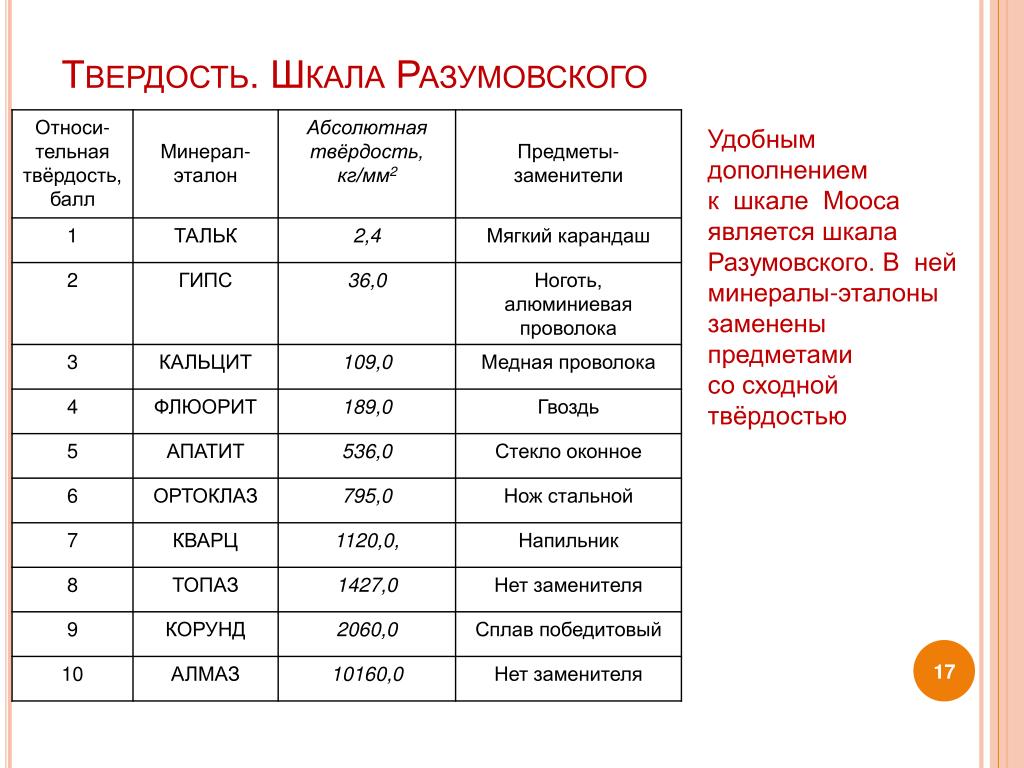

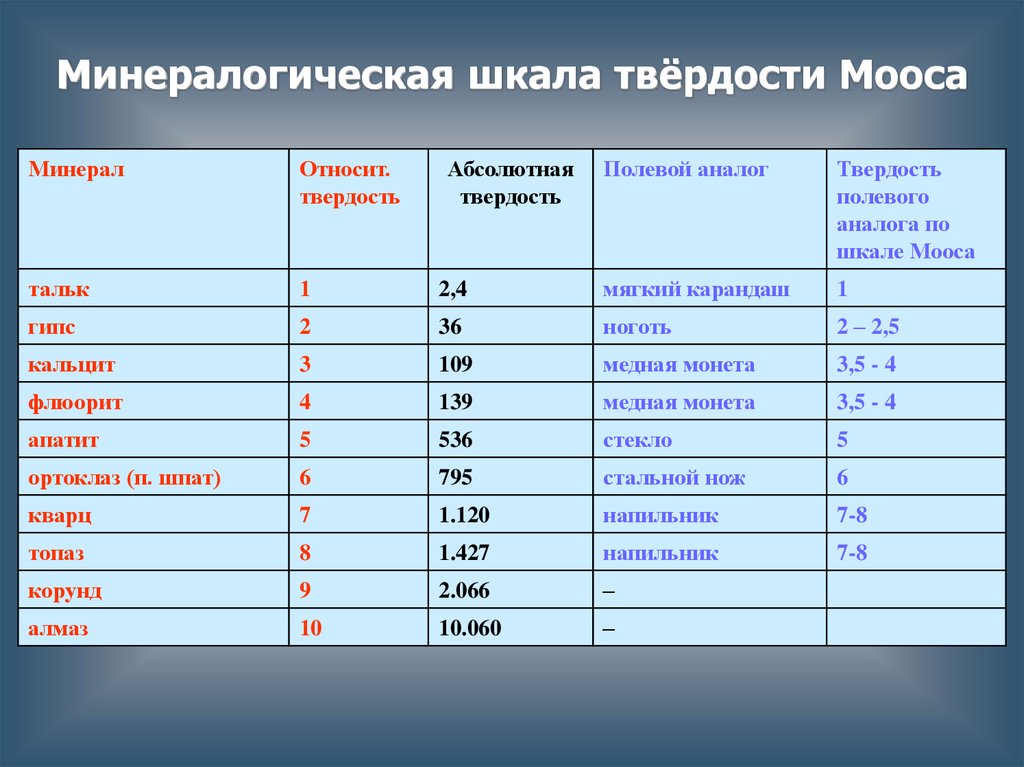

Твердость к царапанью является мерой устойчивости образца к остаточной пластической деформации из-за трения об острый предмет. Наиболее распространенная шкала для этого качественного теста — 9.0011 Шкала Мооса , которая используется в минералогии. Шкала твердости минералов Мооса основана на способности одного природного образца минерала заметно царапать другой минерал.

Алюминий имеет твердость приблизительно 2,8.

Алюминий – кристаллическая структура

Возможная кристаллическая структура алюминия представляет собой гранецентрированную кубическую структуру .

В металлах и многих других твердых телах атомы расположены в виде правильных рядов, называемых кристаллами. Кристаллическая решетка — это повторяющийся узор из математических точек, простирающийся по всему пространству. Силы химической связи вызывают это повторение. Именно этот повторяющийся узор определяет такие свойства, как прочность, пластичность, плотность, проводимость (свойство проводить или передавать тепло, электричество и т. д.) и форму. Существует 14 основных типов таких паттернов, известных как решетки Браве.

Кристаллическая структура алюминия

Прочность элементов

Эластичность элементов

Твердость элементов

9003 О своей силе. способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Сопротивление материалов в основном учитывает взаимосвязь между внешними нагрузками применяется к материалу и в результате деформация или изменение размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Сопротивление материалов в основном учитывает взаимосвязь между внешними нагрузками применяется к материалу и в результате деформация или изменение размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Схематическая диаграмма кривой напряжения-деформации из низкоуглеродистой стали при комнатной температуре показан на рисунке. Есть несколько стадий, демонстрирующих различное поведение, что предполагает разные механические свойства. Чтобы уточнить, материалы могут пропускать одну или несколько стадий, показанных на рисунке, или иметь совершенно разные стадии. В этом случае приходится различать напряженно-деформированные характеристики пластичных и хрупких материалов. Следующие пункты описывают различные области кривой напряжения-деформации и важность нескольких конкретных мест.

В этом случае приходится различать напряженно-деформированные характеристики пластичных и хрупких материалов. Следующие пункты описывают различные области кривой напряжения-деформации и важность нескольких конкретных мест.

- Предел пропорциональности . Пропорциональный предел соответствует местонахождению напряжения в конце линейного участка , поэтому график напряжения-деформации представляет собой прямую линию, а градиент будет равен модулю упругости материала. Для напряжения растяжения и сжатия наклон участка кривой, на котором напряжение пропорционально деформации, называется модулем Юнга и применяется закон Гука . Между пределом пропорциональности и пределом текучести закон Гука становится сомнительным, и деформация возрастает быстрее.

- Предел текучести . Предел текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения.

Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей. - Предел прочности при растяжении . Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении.

Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

- Точка излома : Точка излома — это точка напряжения, в которой материал физически разделяется. В этот момент деформация достигает своего максимального значения, и материал фактически разрушается, хотя соответствующее напряжение может быть меньше предела прочности в этот момент. Пластичные материалы имеют предел прочности при разрушении ниже, чем предел прочности при растяжении (UTS), тогда как в хрупких материалах предел прочности эквивалентен пределу прочности при растяжении (UTS). Если пластичный материал достигает своего предела прочности при растяжении в ситуации с регулируемой нагрузкой, он будет продолжать деформироваться без приложения дополнительной нагрузки, пока не разорвется. Однако, если нагрузка контролируется по смещению, деформация материала может уменьшить нагрузку, предотвращая разрыв.

О модуле упругости

При растяжении однородного стержня (кривая напряжения-деформации) Закон Гука описывает поведение стержня в упругой области. В этой области удлинение стержня прямо пропорционально силе растяжения и длине стержня и обратно пропорционально площади поперечного сечения и модулю упругости . Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга .

В этой области удлинение стержня прямо пропорционально силе растяжения и длине стержня и обратно пропорционально площади поперечного сечения и модулю упругости . Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга .

Мы можем расширить ту же идею связи напряжения с деформацией с приложениями сдвига в линейной области, связать напряжение сдвига с деформацией сдвига, чтобы создать закон Гука для напряжения сдвига :

Для изотропных материалов в области упругости вы можно связать коэффициент Пуассона (ν), модуль упругости Юнга (E) и модуль упругости сдвига (G):

Модули упругости, относящиеся к поликристаллическим материалам:

- Модуль упругости Юнга.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. - Модуль упругости при сдвиге. Модуль сдвига или модуль жесткости получают при кручении цилиндрического образца. Он описывает реакцию материала на напряжение сдвига. Его символ — G. Модуль сдвига — одна из нескольких величин для измерения жесткости материалов, возникающая в обобщенном законе Гука.

- Объемный модуль упругости. Объемный модуль упругости описывает объемную упругость или тенденцию объекта деформироваться во всех направлениях при равномерной нагрузке во всех направлениях. Например, он описывает упругую реакцию на гидростатическое давление и равностороннее растяжение (как давление на дне океана или в глубоком бассейне). Это также свойство материала, определяющее упругую реакцию на приложение напряжения. Для жидкости имеет значение только объемный модуль.

О твердости

В материаловедении твердость — это способность выдерживать вдавливание поверхности ( локализованная пластическая деформация ) и царапание . Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на стойкость к царапанью, стойкость к истиранию, стойкость к вдавливанию или даже стойкость к формованию или локализованной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Существует три основных типа измерения твердости :

- Твердость при царапании . Твердость к царапанию — это мера устойчивости образца к остаточной пластической деформации из-за трения об острый предмет. Наиболее распространенной шкалой для этого качественного теста является шкала Мооса , которая используется в минералогии.

Шкала твердости минералов Мооса основана на способности одного природного образца минерала заметно царапать другой минерал. Твердость материала измеряется по шкале путем нахождения самого твердого материала, который данный материал может поцарапать, или самого мягкого материала, который может поцарапать данный материал. Например, если какой-то материал царапается топазом, а не кварцем, его твердость по шкале Мооса будет находиться между 7 и 8.

Шкала твердости минералов Мооса основана на способности одного природного образца минерала заметно царапать другой минерал. Твердость материала измеряется по шкале путем нахождения самого твердого материала, который данный материал может поцарапать, или самого мягкого материала, который может поцарапать данный материал. Например, если какой-то материал царапается топазом, а не кварцем, его твердость по шкале Мооса будет находиться между 7 и 8. - Твердость при вдавливании . Твердость при вдавливании измеряет способность выдерживать поверхностное вдавливание (локальную пластическую деформацию) и сопротивление образца деформации материала из-за постоянной сжимающей нагрузки от острого предмета. Испытания на твердость при вдавливании в основном используются в машиностроении и металлургии. Традиционные методы основаны на четко определенных испытаниях на физическую твердость при вдавливании. Очень твердые инденторы определенной геометрии и размеров непрерывно вдавливаются в материал с определенной силой.

Параметры деформации, такие как глубина вдавливания по методу Роквелла, записываются для измерения твердости. Общая шкала твердости при вдавливании равна 9.0011 Бринелль , Роквелл и Виккерс .

Параметры деформации, такие как глубина вдавливания по методу Роквелла, записываются для измерения твердости. Общая шкала твердости при вдавливании равна 9.0011 Бринелль , Роквелл и Виккерс . - Твердость по отскоку . Твердость отскока, также известная как динамическая твердость, измеряет высоту «отскока» молотка с алмазным наконечником, падающего с фиксированной высоты на материал. Одно из устройств, используемых для этого измерения, известно как склероскоп . Он состоит из стального шара, сброшенного с фиксированной высоты. Этот тип твердости связан с эластичностью.

О кристаллической структуре

Три наиболее распространенных основных кристаллических узора:

- bcc. В ОЦК (ОЦК) расположении атомов элементарная ячейка состоит из восьми атомов в углах куба и одного атома в центре тела куба. В ОЦК элементарная ячейка содержит (8 угловых атомов × ⅛) + (1 центральный атом × 1) = 2 атома.

Упаковка более эффективна (68%), чем простая кубическая, а структура обычная для щелочных металлов и ранних переходных металлов. Металлы, содержащие структуры ОЦК, включают феррит, хром, ванадий, молибден и вольфрам. Эти металлы обладают высокой прочностью и низкой пластичностью.

Упаковка более эффективна (68%), чем простая кубическая, а структура обычная для щелочных металлов и ранних переходных металлов. Металлы, содержащие структуры ОЦК, включают феррит, хром, ванадий, молибден и вольфрам. Эти металлы обладают высокой прочностью и низкой пластичностью. - ФЦК. В ГЦК (ГЦК) расположении атомов элементарная ячейка состоит из восьми атомов в углах куба и одного атома в центре каждой из граней куба. В ГЦК-системе элементарная ячейка содержит (8 угловых атомов × ⅛) + (6 атомов на гранях × ½) = 4 атома. Эта структура, наряду со своим гексагональным родственником (ГПУ), имеет наиболее эффективную упаковку (74%). Металлы, содержащие структуры FCC, включают аустенит, алюминий, медь, свинец, серебро, золото, никель, платину и торий. Эти металлы обладают низкой прочностью и высокой пластичностью.

- ГПУ. В ГПУ (ГПУ) расположении атомов элементарная ячейка состоит из трех слоев атомов. Верхний и нижний слои содержат по шесть атомов в углах шестиугольника и по одному атому в центре каждого шестиугольника.

Средний слой содержит три атома, расположенные между атомами верхнего и нижнего слоев, отсюда и название плотная упаковка. Гексагональная плотная упаковка (ГПУ) — это один из двух простых типов атомной упаковки с самой высокой плотностью, второй — гранецентрированная кубическая (ГЦК). Однако, в отличие от ГЦК, это не решетка Браве, поскольку есть два неэквивалентных набора точек решетки. Металлы, содержащие структуры ГПУ, включают бериллий, магний, цинк, кадмий, кобальт, таллий и цирконий. Металлы HCP не такие пластичные, как металлы FCC.

Средний слой содержит три атома, расположенные между атомами верхнего и нижнего слоев, отсюда и название плотная упаковка. Гексагональная плотная упаковка (ГПУ) — это один из двух простых типов атомной упаковки с самой высокой плотностью, второй — гранецентрированная кубическая (ГЦК). Однако, в отличие от ГЦК, это не решетка Браве, поскольку есть два неэквивалентных набора точек решетки. Металлы, содержащие структуры ГПУ, включают бериллий, магний, цинк, кадмий, кобальт, таллий и цирконий. Металлы HCP не такие пластичные, как металлы FCC.

Сводка

| Элемент | Алюминий |

| Предел прочности при растяжении | 90 МПа (чистые), 600 МПа (сплавы) |

| Предел текучести | 11 МПа (чистые), 400 МПа (сплавы) |

| Модуль упругости Юнга | 70 ГПа |

| Модуль упругости при сдвиге | 26 ГПа |

| Объемный модуль упругости | 76 ГПа |

| Шкала Мооса | 2,8 |

| Твердость по Бринеллю | 240 МПа |

| Твердость по Виккерсу | 167 МПа |

Источник: www. luciteria.com

luciteria.com

Свойства других элементов

Другие свойства алюминия

Алюминиевый сплав – сплав 6061 – свойства – прочность

Алюминиевые сплавы основаны на алюминии, в котором основными легирующими элементами являются Cu, Mn, Si, Mg, Mg+Si и Zn . Композиции алюминиевых сплавов зарегистрированы в The Aluminium Association. Алюминиевые сплавы делятся на 9 семейств (от Al1xxx до Al9xxx). Различные семейства сплавов и основные легирующие элементы:

- 1xxx: без легирующих элементов

- 2xxx: Медь

- 3xxx: Марганец

- 4xxx: Кремний

- 5xxx: Магний

- 6xxx: Магний и кремний

- 7xxx: Цинк, магний и медь

- 3 8

Существуют также две основные классификации, а именно литейные сплавы и деформируемые сплавы , которые далее подразделяются на категории термически обрабатываемых и нетермообрабатываемых. Алюминиевые сплавы, содержащие легирующие элементы с ограниченной растворимостью в твердом состоянии при комнатной температуре и с сильной температурной зависимостью растворимости в твердом состоянии (например, Cu), могут быть упрочнены соответствующей термической обработкой (9).0011 дисперсионное твердение ). Прочность термообработанных промышленных алюминиевых сплавов превышает 550 МПа.

Алюминиевые сплавы, содержащие легирующие элементы с ограниченной растворимостью в твердом состоянии при комнатной температуре и с сильной температурной зависимостью растворимости в твердом состоянии (например, Cu), могут быть упрочнены соответствующей термической обработкой (9).0011 дисперсионное твердение ). Прочность термообработанных промышленных алюминиевых сплавов превышает 550 МПа.

Пример – алюминиевые сплавы – сплав 6061

Как правило, алюминиевые сплавы серии 6000 легированы магнием и кремнием. Сплав 6061 — один из наиболее широко используемых сплавов в серии 6000. Он имеет хорошие механические свойства и легко обрабатывается. Он поддается сварке и может подвергаться дисперсионному твердению, но не до высокой прочности, которой могут достичь 2000 и 7000. Обладает очень хорошей коррозионной стойкостью и свариваемостью, хотя и имеет пониженную прочность в зоне сварки. Механические свойства 6061 в значительной степени зависят от состояния материала или термической обработки. По сравнению со сплавом 2024, сплав 6061 легче обрабатывается и остается устойчивым к коррозии даже при истирании поверхности.

По сравнению со сплавом 2024, сплав 6061 легче обрабатывается и остается устойчивым к коррозии даже при истирании поверхности.

Этот стандартный конструкционный сплав, один из самых универсальных сплавов, поддающихся термообработке, популярен для требований к средней и высокой прочности и имеет хорошие характеристики ударной вязкости. Области применения варьируются от компонентов самолетов (конструкций самолетов, таких как крылья и фюзеляжи) до автомобильных деталей, таких как шасси Audi A8. 6061-T6 широко используется для велосипедных рам и компонентов.

Прочность алюминиевого сплава – 6061

В механике материалов Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов учитывает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности на растяжение алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 он составляет около 290 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , выдерживаемому конструкцией при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предел текучести

Предел текучести алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 он составляет около 240 МПа.

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться. Напротив, предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Напротив, предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Модуль упругости Юнга

Модуль упругости Юнга алюминиевого сплава 6061 составляет около 69 ГПа.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего равновесного положения, и все атомы смещаются на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и никакой остаточной деформации не происходит. Согласно Закон Гука, напряжение пропорционально деформации (в области упругости), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Когда напряжения снимаются, все атомы возвращаются в исходное положение, и никакой остаточной деформации не происходит. Согласно Закон Гука, напряжение пропорционально деформации (в области упругости), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость алюминиевого сплава – 6061

Твердость по Бринеллю алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 она составляет примерно 95 МПа.

Испытание на твердость по Роквеллу является одним из наиболее распространенных испытаний на твердость при вдавливании, разработанных для определения твердости. В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, достигнутым при предварительном нагружении (незначительная нагрузка). Второстепенная нагрузка устанавливает нулевое положение, а большая нагрузка прикладывается, а затем снимается при сохранении второстепенной нагрузки. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является ее способность напрямую отображать значения твердости . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является ее способность напрямую отображать значения твердости . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

Испытание Rockwell C проводится с пенетратором Brale ( алмазный конус 120° ) и основной нагрузкой 150 кг.

Термические свойства алюминиевого сплава — 6061

Термические свойства материалов относятся к реакции материалов на изменения их температуры и приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а его размеры увеличиваются. Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления алюминиевого сплава — 6061

Температура плавления алюминиевого сплава 6061 составляет около 600°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность алюминиевого сплава – 6061

Теплопроводность алюминиевого сплава 6061 составляет 150 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·K . Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное). Поэтому он также определен для жидкостей и газов.

Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное). Поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры, а для паров она также зависит от давления. Всего:

Большинство материалов практически однородны. Поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностью в направлениях y и z (ky, kz). Однако для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Ссылки:

Материаловедение:

Министерство энергетики США, Материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. 19 января.93.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д.