Центробежные компрессоры (турбокомпрессоры)

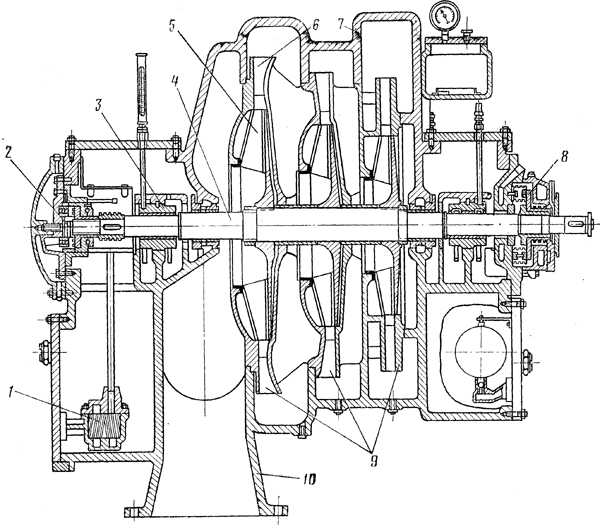

Основными частями турбокомпрессора (рис. 1) являются кожух (7), насаженные на вал (4) рабочие колеса (9), диффузор (6), упорный (2) и опорные (3) подшипники, масляный насос (1) и сальник (5). Диаметры колес выбраны в пределах 700 – 1400 мм.

Принцип действия турбокомпрессора состоит в том, что пары хладагента из испарителя по патрубку (10) поступают на лопатку (5) первого рабочего колеса. При вращении колеса с окружной скоростью 200 м/с хладагент приобретает кинетическую энергию, которая затем при проходе его через диффузор (6) преобразуется в потенциальную. При этом давление паров увеличивается. Сжатые пары через направляющие устройства подходят ко второму рабочему колесу, а затем ко всем последующим колесам и сжимаются до установленного давления.

Турбокомпрессоры имеют следующие преимущества перед поршневыми:

- прямоточность движения паров;

- ненужность клапанов;

- отсутствие в парах частиц масла;

- малые габаритные размеры;

- невозможность гидравлических ударов.

Применение турбокомпрессоров выгодно при осуществлении многоступенчатого сжатия и регулирования. Их целесообразно использовать при больших объемах проходящих паров (не менее 1000 м3/ч из колеса последней ступени) и холодопроизводительности свыше 600000 Вт.

Хладагенты, применяющиеся в турбокомпрессорах (как правило, фреоны), должны иметь большую молекулярную массу, малое значение отношений давления конденсации и кипения, низкую объемную холодопроизводительность, невысокую температуру нагнетания паров при сжатии.

Турбокомпрессоры применяют в системах кондиционирования воздуха, а также в крупных холодильниках пищевой промышленности и на предприятиях химической промышленности. Центробежные компрессоры почти не имеют вибраций, бесшумны, расходуют небольшую мощность при пуске и несложны в обслуживании.

Рис. 1 – Схема трехступенчатого турбокомпрессора

vse-lekcii.ru

Теория турбонаддува — DRIVE2

Кто из автолюбителей не слышал волшебное слово «турбо»? Звенит в ушах, воображение рисует нечто мощное, стремительное. На этом фоне как-то скучно звучат термины «механический компрессор» или, хуже того — «объемный нагнетатель». На деле — не совсем так. Или совсем не так.

Какой водитель не мечтал о том что бы в его автомобиле жило намного больше лошадок под капотом чем есть. Если кто-то заявит, что он не из таких, то наверняка слукавит. Благо последнее время данную проблему довольно легко решить, вариантов увеличения мощности двигателя, да и комплектующих как грязи. В нашу жизнь плотно вошло слово «тюнинг» и многие тюнинговых ателье берутся сделать с вашим любимцем все, что угодно.

В русский язык с давних пор вошел термин «форсировка» (от английского force — сила), который означает «увеличение мощности». Стоит вспомнить, что мощность двигателя напрямую связана со следующими его основными параметрами:

— рабочим объемом цилиндров;

— количеством подаваемой топливо-воздушной смеси;

— эффективностью ее сжигания;

— энергетической «заряженностью» топлива.

Стоит заметить, что есть ещё несколько вариантов увеличения мощности — полировка впускного/выпускного каналов, применение фильтров нулегого сопротивления, применение прямоточной системы выхлопа, изменение параметров программного обеспечения (чип-тюнинг), расточка цилиндров или переходе с бензина на «нитру» (закись азота).

Перечисленные решения позволяют увеличить мощность, но не существенно, раз ве что это не касается «нитроса». Кардинальное решение одно — увеличение подачи топливо-воздушной смеси. Чем больше топлива сжигается в единицу времени, тем выше мощность мотора. Но бензин не горит «просто так», для этого нужен воздух (кислород) — во вполне определенных количествах. Чтобы увеличить подачу топлива, вначале придется соответствующим образом увеличить подачу воздуха. Сам мотор с этой задачей не справится — его возможности по всасыванию воздуха ограничены (даже при применении фильтров с нулевым сопротивлением). Поэтому и появились те самые «турбо», «компрессоры» и «нагнетатели». Они разные, и дают разные результаты.

Для начала немного теории:

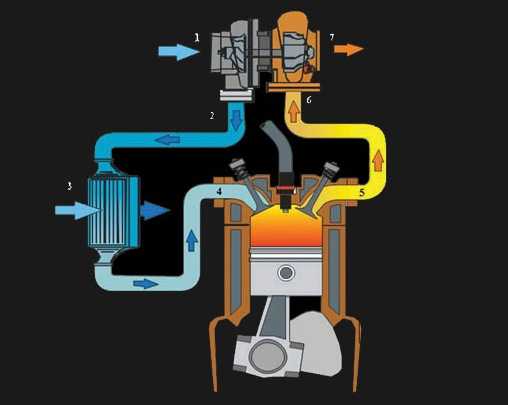

Представим себе такт впуска двигателя внутреннего сгорания: мотор в это время работает как насос, к тому же весьма неэффективный — на пути воздуха (горючей смеси) находится воздушный фильтр, изгибы впускных каналов, в бензиновых моторах — еще и дроссельная заслонка. Все это, безусловно, снижает наполнение цилиндра. Ну а что требуется, чтобы его повысить? Поднять давление перед впускным клапаном — тогда горючей смеси (для дизелей — воздуха) в цилиндре «поместится» больше. Энергия сгорания заряда с большим количеством топлива, само собой, станет выше; вырастет и общая мощность двигателя.

Для этих целей было придумано довольно много решений, но распространение получили не многие. 1. Роторный нагнетатель Roots.

Создан Фрэнсисом Рутсом еще в 1860 году. Первоначально использовался как вентилятор для проветривания промышленных помещений. Суть конструкции: две вращающиеся в противоположных направлениях прямозубые «шестерни», помещенные в общий кожух (напоминает современный маслонасос). Объемы воздуха в пространстве между зубьями шестерен и внутренней стенкой корпуса благополучно доставляются от впускного коллектора до выпускного. В 1949 году другой американский изобретатель — Итон — усовершенствовал конструкцию: прямозубые «шестерни» превратились в косозубые роторы, и воздух теперь перемещался не поперек их осей вращения, а вдоль. Принцип работы при этом не изменился — воздух внутри агрегата не сжимается, а просто перекачивается в другой объем, отсюда и название — объемный нагнетатель, а не компрессор.

2. Спиральный компессор Lysholm.

Автор идеи — немецкий инженер Кригар, время рождения — конец позапрошлого века, первоначальное назначение — промышленное, сейчас известен под именем Lysholm благодаря работам шведского инженера Алфа Лизхолма, который в конце 30-х годов прошлого века приспособил конструкцию для автомобильного применения. Внешне — если не снимать кожух — очень похож на нагнетатель Roots. Отличия внутри. Вроде бы те же два ротора, вращающиеся навстречу друг другу перекачивают объемы воздуха вдоль осей, но сильно лихо закручены. Сечения роторов намного сложнее, они разные. Самое главное: шаг закрутки роторов меняется по длине, и при перемещении вдоль осей объем перекачиваемого воздуха в каждой ячейке уменьшается — воздух сжимается. Поэтому Lysholm — не просто нагнетатель, а чистой воды компрессор.

3. Центробежный компрессор

(устоявшегося «фирменного» названия не имеет). В корпусе-улитке вращается крыльчатка сложной формы. Воздух засасывается по центру и отбрасывается по периферии, при этом благодаря действию центробежных сил происходит его сжатие. По этому это не просто нагнетатель, а тоже компрессор.

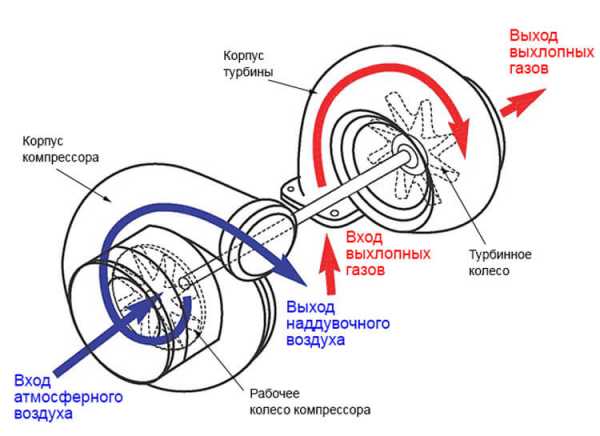

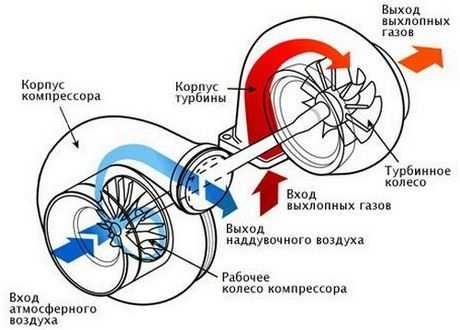

4. Турбокомпрессор, оно же турбонагнетатель.

По сути, это тот же центробежный компрессор, но с другой схемой привода. Это самое важное, можно сказать, принципиальное отличие механических нагнетателей от «турбо», пусть даже и «би…», и «твин…». Именно схема привода в значительной мере определяет характеристики и области применения тех или иных конструкций. У турбокомпрессора крыльчатка-нагнетатель сидит на одном валу с крыльчаткой-турбиной которая встроена в выпускной коллектор двигателя и приводится во вращение отработавшими газами. Прямой связи с коленвалом двигателя нет, и управление подачей воздуха осуществляется за счёт давления отработавших газов, так сказать, по второй производной. Для данной конструкции присуща замедленная реакция на быстый «подхват».

Как следует из определения, механический нагнетатель/компрессор — роторный, спиральный или центробежный — имеет механический привод, который осуществляется ремнем от коленвала двигателя (иногда через промежуточные шкивы). Здесь главное в том, что обороты нагнетателя/компрессора жестко связаны с оборотами коленвала.

Нагнетатель Roots и компрессор Lysholm

Нагнетатель Roots, и компрессор Lysholm имеют линейные характеристики, обороты компрессора увеличиваются синхронно с оборотами коленчатого вала, пропорционально растет подача воздуха, и кривая крутящего момента двигателя, практически не меняя свою форму, равномерно перемещается вверх. У центробежного и турбокомпрессоров характеристики нелинейные — их производительность увеличивается с ростом числа оборотов. Поэтому установка того или иного агрегата по-разному меняет характеристики (кривые мощности и крутящего момента) двигателя.

Оба типа компрессоров весьма эффективны с самых низких оборотов, но Lysholm обеспечивает более плоскую характеристику на высших, у Roots ее спад начинается несколько раньше. К преимуществам Lysholm можно отнести и более высокий КПД, и лучшее соотношение габариты/масса, к тому же он меньше нагревается при работе. Рабочая частота вращения обычно 12-14 тыс. оборотов, но может доходить до 25 тыс. об./мин. (Стоит заметить что компания Mercedes-Benz одна из первых начала использовать компрессора в своих автомобилях, при чем предпостение они отдали имено роторным конструкциям.)

Роторы Lysholm с их сложной формой требуют высочайшей точности изготовления — компрессоры этого типа появились на рынке заметно позже других. Главные их производители — шведские компании Lysholm и Autorotor. Более известные потребителю фирмы Kleemann, Whipple и пр. в основном поставляют готовые комплекты на шведской основе, разработанные для конкретных двигателей. Комплекты включают интеркулер, систему привода, входной коллектор, переходники и разную мелочевку…

Механический центробежный компрессор

Механический центробежный компрессор конструктивно наиболее прост и компактен, из-за чего весьма популярен — у американских «самодельщиков». Правда, тут требуется промежуточное механическое устройство для повышения числа оборотов ротора (обычный диапазон — до 100.000 об./мин.). Производительность нелинейная — чем выше частота вращения, тем больше воздуха подается за каждый оборот. На низах эффективность практически нулевая, поэтому увеличения тяги здесь ожидать не приходится. Где-нибудь повыше можно получить заметный подъем кривой крутящего момента, но лишь в довольно узком диапазоне оборотов. Следовательно, понадобится коробка со сближенным рядом и постоянная активно-утомительная работа ее рычагом…

Турбокомпрессор/турбонагнетатель.

Турбокомпрессор, по большому счету — тот же центро-бежный компрессор, но с принципиально иным приводом. Частота вращения может превышать 200.000 об./мин. Явное достоинство: повышение КПД и экономичности мотора (механический привод отбирает мощность у двигателя, этот же использует энергию отработавших газов, следовательно, КПД увеличивает). Минус — инерционность: «вдавил» резко газ и жди, пока мотор наберет обороты, увеличится давление выхлопных газов, раскрутится турбина, с ней крыльчатка нагнетателя — и наконец, «пойдет» воздух. Но с этим явлением, именуемым «турбо-яма» (по-английски «turbo-lag», что правильнее было бы перевести как «турбо-задержка» или «турбо-пауза»), научились бороться…

Поэтому, кроме собственно агрегата наддува, под капотом «поселились» два перепускных клапана: один — для отработавших газов, а другой — чтобы перепускать излишний воздух из коллектора двигателя в трубопровод до компрессора. Этот клапан также управляется давлением во впускном коллекторе. Таким образом, частота вращения ротора турбины при сбросе газа снижается незначительно, и при последующем нажатии на педаль задержка подачи воздуха составляет десятые доли секунды — время закрытия клапана.

В последнее время стали применять такой способ регулирования подачи воздуха, как изменяемый угол наклона лопаток компрессора. Идея эта, опять-таки, давняя, а вот воплотить ее долго не могли; в качестве примера назовем новейший агрегат наддува «опелевских» дизелей «Экотек».

Еще одна проблема использования тубин — это их небольшой срок жизни, хотя в последнее время удалось значительно увеличить это время. Как уже упоминалось, частота вращения ротора турбины должна быть очень велика. До 150-200 тысяч об/мин. До последнего времени срок службы всего агрегата ограничивала именно долговечность подшипников. По сути, это были вкладыши, подобные вкладышам коленчатого вала, которые смазывались маслом под давлением. Износ таких подшипников скольжения был, конечно, велик, однако шариковые не выдерживали огромной частоты вращения и высоких температур. Выход нашли только недавно, когда удалось разработать подшипники с керамическими шариками. Сперва это сделали японские фирмы, а затем и шведский СКФ — и машины с такими подшипниками появились на дорогах. Однако достойно удивления не применение керамики — подшипники заполнены постоянным запасом пластичной смазки, то есть канал от штатной масляной системы двигателя уже не нужен! На очереди — металлокерамический ротор турбины, который примерно на 20% легче изготовленного из жаростойких сплавов, да к тому же обладает меньшим моментом инерции.

По своему влиянию на характеристику крутящего момента двигателя турбокомпрессор вроде бы схож с механическим центробежным. Но «опосредствованная» система привода позволяет подстраивать характеристики турбокомпрессора в более широком диапазоне, выравнивая изначальные дефекты кривой крутящего момента мотора. Турбины низкого и высокого давления на сравнительно «маломерных» двигателях Volvo, Volkswagen или Saab — это ли не примеры.

Что касается «битурбо» и «твинтурбо» вместо одной турбокомпрессорной установки используются две — параллельно (бывает и последовательно, но реже). Каждый ротор поменьше, полегче, менее инерционен, более отзывчив. И управлять диапазонами их работы при последовательном надду-ве можно по-разному, добиваясь нужной итоговой характеристики.

Дело в том что ротор турбокомпрессора нельзя сделать большим! И все потому, что чем больше диаметр турбины, тем выше ее момент инерции. Стало быть, даже если водитель при разгоне порезче нажмет на педаль акселератора, быстрого ускорения все равно не получится: придется подождать, пока турбина наберет соответствующие обороты. Итак, турбину следует сделать как можно меньше по диаметру. Но поступление воздуха зависит от окружной скорости лопаток, которая тем меньше, чем меньше диаметр ротора: Остается увеличивать обороты, хотя и тут есть ограничение, на этот раз со стороны допустимых нагрузок на материалы. Вот и используют несколько турбин с меньшим диаметром в паралель.

Система Интеркуллер.

Вы скорее всего встречали на машинах надпись «интеркулер» на борту. Сжимаемый компрессором воздух неизбежно нагревается. При этом уменьшается его плотность и содержание в нем кислорода, ради которого, собственно, все и затевалось. Посему перед подачей в двигатель сжатый воздух стоит охладить — в дополнительном радиаторе, который и именуется интеркулером. При умеренной форсировке мотора без интеркулера можно обойтись, но если делать все «по-большому», его применение неизбежно.

www.drive2.ru

Центробежный турбокомпрессор — Большая Энциклопедия Нефти и Газа, статья, страница 2

Центробежный турбокомпрессор

Cтраница 2

Предполагалось, что в значительно более крупных установках и при использовании центробежных турбокомпрессоров вместо применявшихся поршневых компрессоров расход энергии снизится примерно до 0 97 квт-час / л — величины, сравнимой с показателями схем типа Клода. [16]

Предполагалось, что в зна-чителыю более крупных установках п при использовании центробежных турбокомпрессоров вместо применявшихся поршневых компрессоров расход энергии снизится примерно до 0 97 к a in — ч а с / л — величины, сравнимой с показателями схем типа Клода. [17]

В хлорной промышленности наибольшее применение находят поршневые, ротационные — с жидкостным поршнем и винтовые, центробежные турбокомпрессоры. [19]

Разработкой специального электропривода турбокомпрессора для установки внутри трубы магистрального газопровода предусматривается, что в двигателе ротор будет выполнен таким образом, что его можно использовать в качестве центробежного турбокомпрессора. [20]

Рабочий процесс турбокомпрессора можно разделить на два этапа: сначала потоку пара с помощью вращающегося колеса с лопатками сообщается высокая скорость, иногда приближающаяся по величине к скорости звука, затем для превращения динамического напора в статическое давление пары из рабочего колеса направляются через расширяющийся диффузор, в котором благодаря постепенному увеличению проходного сечения скорость уменьшается, а статическое давление возрастает. Отличительной чертой осевых и центробежных турбокомпрессоров является непрерывность рабочего процесса, отсутствие клапанов. [21]

При подаче воздуха центробежными турбокомпрессорами такая опасность исключается. При подаче же замасленного воздуха от поршневых или ротационных компрессоров необходимо до поступления в подогреватель тщательно отделить от воздуха масло ( а попутно и воду) и в подогревателе при монтаже следует избегать образования застойных мест, где масло отлагается. Кроме того, необходимо периодически производить продувку подогревателя ( желательно паром) для удаления накопившихся остатков масла. [22]

При подаче воздуха центробежными турбокомпрессорами такая опасность исключается. При подаче же замасленного воздуха от поршневых или ротационных компрессоров необходимо до поступления в подогреватель тщательно отделить от воздуха масло ( а попутно и воду), и в подогревателе при монтаже следует избегать образования застойных мест, где масло отлагается. Кроме того, необходимо периодически продувать подогреватель ( желательно паром) для удаления накопившихся остатков масла. [23]

Основным недостатком поршневых компрессоров является необходимость преобразования вращательного движения в возвратно-поступательное. Указанный недостаток отсутствует у центробежных турбокомпрессоров. В турбокомпрессоре рабочие колеса насажены на прямой вал, уложенный на двух опорных подшипниках. [24]

На рис. 11.60 дан поперечный разрез центробежного насоса. Работает он по тому же принципу, что и центробежный турбокомпрессор, основы теории которого были даны в гл. [26]

По принципу работы турбокомпрессоры разделяются на центробежные и осевые. Осевые турбокомпрессоры применяют для очень больших подач: 0 11н — 0 14 MS / C. В холодильных машинах применяют центробежные турбокомпрессоры, которые могут при температурах 5 — 100 С дать холодо-производительность от 100 тыс. до нескольких миллионов ватт. Независимо от конструкции в центробежных турбокомпрессорах сжатие газа осуществляется путем сообщения ему большой скорости и последующего преобразования кинетической энергии потока в работу сжатия нагнетаемого газа. Комплекс элементов, состоящий из рабочего колеса, диффузора и обратного направляющего аппарата, называется ступенью. В зависимости от требуемого конечного давления турбокомпрессоры могут изготавливаться с одной или несколькими ступенями. [27]

Компрессоры применяются во многих отраслях промышленности для получения сжатого воздуха избыточным давлением до 6 — 8 ат и сжатия и охлаждения газов в химической промышленности при давлениях до 1 000 ат и выше. Для — небольших по производительности установок всех давлений применяются поршневые компрессоры с приводом от тихоходных ( 94 — 187 об / мин) синхронных двигателей с диапазоном мощностей от 50 до 7 500 кет. Для установок большой производительности при давлениях до 6 — 8 ат применяются центробежные турбокомпрессоры мощностью от 700 кет до 12 — 18 Мет с приводом от быстроходных синхронных двигателей. [28]

Компрессоры применяются во многих отраслях промышленности для получения сжатого воздуха избыточным давлением до 6 — 8 ат и сжатия и охлаждения газов в химической промышленности при давлениях до 1 000 ат и выше. Для небольших по производительности установок всех давлений применяются поршневые компрессоры с приводом от тихоходных ( 94 — 187 об / мин) синхронных двигателей с диапазоном мощностей от 50 до 7500 кет. Для установок большой производительности при давлениях до 6 — 8 ат применяются центробежные турбокомпрессоры мощностью от 700 кет до 12 — 18 Мет с приводом от быстроходных синхронных двигателей. [29]

Для циркуляции водородсодержащего газа применяют поршневые и центробежные компрессоры. Поршневые компрессоры на оппозитной базе марок 2М16М — 20 / 42 — 60, 4М16М — 45 / 35 — 55, 4М16 — 56 / 15 — 30 обеспечивают перепад давления между всасывающим и нагнетающим трубопроводами 1 5 — 2 0 МПа и подачу до 22 2 м3 / с при О С и 0 1 МПа. Центробежные компрессоры могут приводиться в движение как от электропривода, так и от паровой турбины. Центробежный турбокомпрессор обладает тем преимуществом, что легко поддается регулированию подачи изменением частоты вращения. [30]

Страницы: 1 2 3

www.ngpedia.ru

Турбокомпрессор это простой, но главный механизм системы турбонаддува

Друзья, мы живём в век турбомоторов, и это бесспорный факт. «Атмосферники» на сегодняшний день стали историей, уступив место под солнцем маленьким, но мощным форсированным двигателям, и турбокомпрессор это тот ключевой элемент, благодаря которому их существование стало возможным. Ещё вчера они были экзотикой, а сегодня… Одним словом, особенности модных силовых агрегатов знать просто необходимо, ведь Вы хотите идти в ногу со временем?

Изобретение, опередившее время

На первый взгляд, может создаться впечатление, что турбокомпрессор это изобретение молодое, но оказывается его история уходит корнями в ХIХ век.

На заре автомобилестроения инженеры уже поняли, что повысить мощность двигателя можно за счёт увеличения объёма воздуха, поступающего в его камеры сгорания. Работы в этом направлении велись достаточно активные, и в 1911 году на систему наддува даже был выдан патент.

Но данная дата не стала отправной точкой для турбин в автомобилестроении, эти механизмы в силу своей технологической сложности стали использоваться в первую очередь в кораблестроении и авиации.

Нужно сказать, что компрессоры и по сей день незаменимы в тяжёлом машиностроении, для примера приведём турбокомпрессор тк 34, используемый в железнодорожных локомотивах.

Некоторые компании заложили основы своего успеха в те годы. Фирма garrett, турбокомпрессоры которой известны во всём мире, начинали именно с самолётов.

До массового производства для наших четырёхколёсных друзей эти устройства добрались лишь в 60-х годах, и их дебют стал не самым успешным. Первыми рискнули попробовать турбокомпрессоры на серийных авто американцы, но появление системы на бензиновых моторах оказалось неудачным – двигатели быстро выходили из строя.

Прошёл ещё десяток лет, прежде чем турбины вновь появились на горизонте. В этот раз технология выстрелила — Mercedes-Benz 300SD 1978 года получил турбодизель, который оказался настолько хорош, что, по сути, дал старт турбоэре в массовом автомобилестроении.

Компрессор: сложности внедрения

Чтобы понять, почему форсированные двигатели более полувека были экзотикой для гражданских машин, нужно вникнуть в принцип работы турбокомпрессора.

Работа классической турбины, именуемой также турбонагнетателем или газотурбинным нагнетателем, основана на использовании энергии выхлопных газов. С одной стороны всё гениально – продукт сгорания топливно-воздушной смеси, не пропадает зря, под его давлением раскручиваются лопасти крыльчатки, которая осью связана с другой такой же. Она, вращаясь, нагнетает чистый забортный воздух в цилиндры мотора.

Но тут кроется проблема. Дело в том, что температура выхлопа бензиновых двигателей может достигать 1000 градусов, и создать надёжный механизм, постоянно функционирующий в таких экстремальных условиях очень сложно.

У дизелей ситуация проще – температура в их случае колеблется в пределах 500-600 градусов, поэтому первые успешные экземпляры турбонаддува для массового потребителя реализовали именно на этих типах двигателей.

Что в середине?

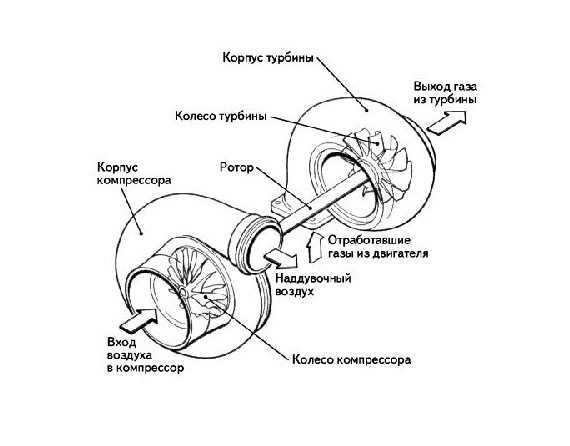

На самом деле турбокомпрессор это не такой простой механизм, как может показаться, хотя и замысловатым его тоже не назовёшь. Давайте более детально рассмотрим устройство турбокомпрессора. Среднестатистический агрегат состоит из таких основных элементов:

- турбина;

- центробежный компрессор;

- вал;

- перепускной клапан;

- корпус.

Алгоритм работы таков. Выхлопные газ, вырвавшись и выпускной системы двигателя, по каналам, имеющимся в корпусе компрессора, попадают к турбине, раскручивая её. Обороты механизма могут достигать невероятных значений – до 250 000 в минуту.

Турбина, в свою очередь, через вал передаёт вращение в другую часть корпуса, где находится центробежный компрессор. Он то и нагнетает воздух, засасывающийся по своим каналам, во впускную систему мотора.

В качестве регулирующего элемента выступает перепускной клапан – он управляет давлением наддува и находится под контролем системы управления двигателем.

Минусы турбонаддува

Турбокомпрессор это механизм, делающий двигатели внутреннего сгорания мощнее, но за все преимущества приходится платить, и у него имеются свои недостатки. Основной – турбояма. Данное явление характерно тем, что при резком увеличении оборотов мотора, турбина не может так же быстро раскрутится, из-за чего возникает некоторая задержка роста мощности.

Конструкторы давно борются с этой проблемой. Среди наиболее эффективных методов можно выделить турбину с изменяемой геометрией, применение лёгких материалов и специальных подшипников, снижающих трение.

На этом, уважаемые читатели, разрешите закончить сегодняшнюю статью. Подписывайтесь на рассылку, и в скором времени Вы станете настоящими экспертами автодела!

auto-ru.ru

vovka75rus › Блог › УСТРОЙСТВО, НАЗНАЧЕНИЕ И РАБОТА ТУРБОКОМПРЕССОРА. ТУРБИНА С ИЗМЕНЯЕМОЙ ГЕОМЕТРИЕЙ

Мощность, развиваемая двигателем внутреннего сгорания, зависит от количества топлива и воздуха, поступающего в двигатель. Мощность двигателя возможно повысить за счет увеличения объема этих составляющих.

Но увеличение подачи топлива бессмысленно, если не увеличивается поступление воздуха, необходимого для его сгорания. Поэтому воздух, поступающий в цилиндры двигателя, приходится сжимать. Система принудительной подачи воздуха может работать, используя энергию отработанных газов или с применением механического привода.

Турбокомпрессор или турбонагнетатель — устройство, предназначенное для нагнетания воздуха в двигатель с помощью энергии выхлопных газов. Основные части турбокомпрессора — турбина и центробежный насос, которые связывает между собой общая жесткая ось. Эти элементы вращаются со скоростью — около 100.000 об/мин, приводя в действие компрессор.

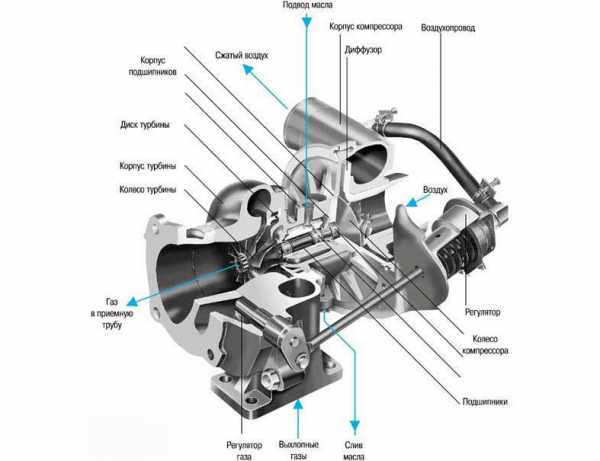

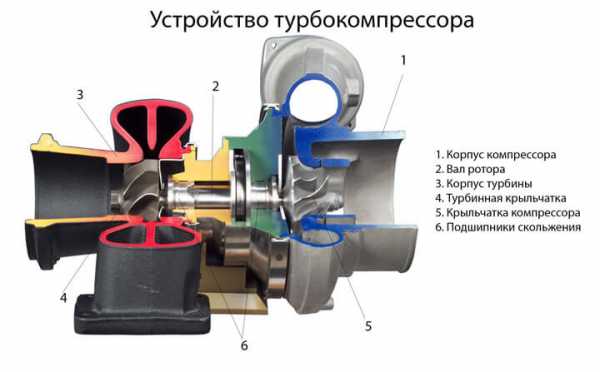

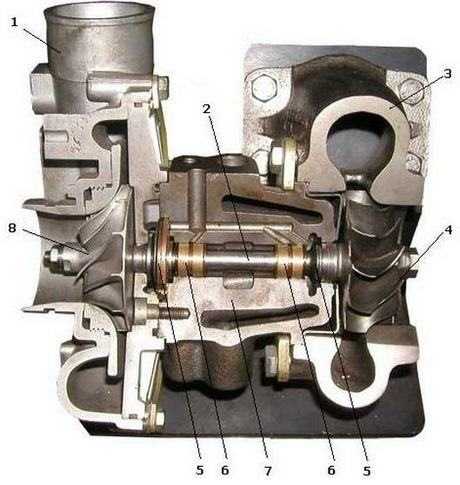

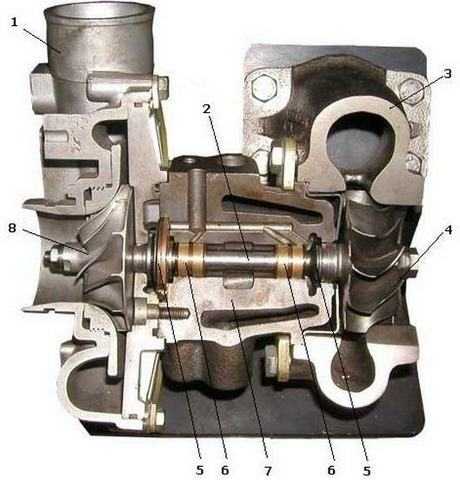

УСТРОЙСТВО ТУРБОКОМПРЕССОРА

схема турбокомпрессора

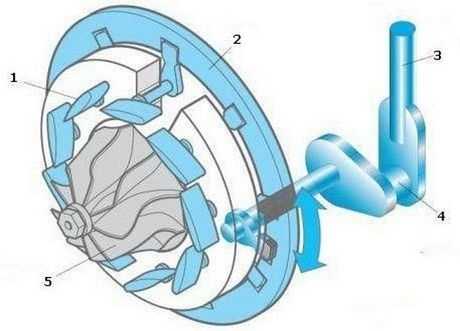

Устройство турбокомпрессора (рис.1):

1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

Турбинное колесо вращается в корпусе, имеющем специальную форму. Оно выполняет функцию передачи энергии отработавших газов компрессору. Турбинное колесо и корпус турбины изготавливают из жаропрочных материалов (керамика, сплавы).

Компрессорное колесо засасывает воздух, сжимает его и затем нагнетает его в цилиндры двигателя. Оно также находится в специальном корпусе.

Компрессорное и турбинное колеса установлены на валу ротора. Вращение вала происходит в подшипниках скольжения. Используются подшипники плавающего типа, то есть зазор имеют со стороны корпуса и вала. Моторное масло для смазки подшипников поступает через каналы в корпусе подшипников. Для герметизации на валу устанавливаются уплотнительные кольца.

Для лучшего охлаждения турбонагнетателей в некоторых бензиновых двигателях применяется дополнительное жидкостное охлаждение.

Для охлаждения сжимаемого воздуха предназначен интеркулер — радиатор жидкостного или воздушного типа. За счет охлаждения увеличивается плотность и соответственно давление воздуха.

В управлении системой турбонаддува основным элементом является регулятор давления. Это перепускной клапан, который ограничивает поток отработавших газов, перенаправляя часть его мимо турбинного колеса, обеспечивая нормальное давление наддува.

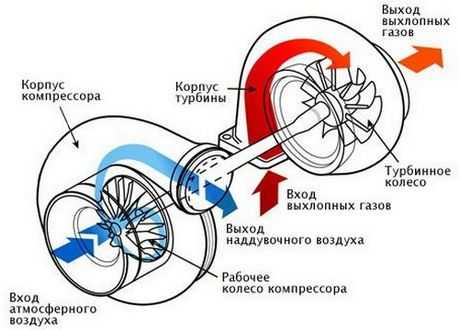

ПРИНЦИП РАБОТЫ

В своей работе турбокомпрессор использует энергию отработавших газов. Эта энергия вращает турбинное колесо. Затем это вращение через вал ротора передается компрессорному колесу. Компрессорное колесо нагнетает воздух в систему, предварительно сжав его. Охлажденный в интеркулере воздух подается в цилиндры двигателя.

работа турбины

Принцип работы турбокомпрессора

Хотя у турбокомпрессора нет жесткой связи с валом двигателя, эффективность работы турбонаддува зависит от частоты его вращения. Чем больше число оборотов двигателя, тем сильнее поток отработавших газов. Соответственно увеличивается скорость вращения турбины и количество поступающего в цилиндры воздуха.

При работе системы турбонаддува возникают некоторые негативные моменты.

Задерживается увеличение мощности при резком надавливании на педаль газа («турбояма»).

После выхода из «турбоямы» резко повышается давление наддува («турбоподхват»).

Явление «турбоямы» обусловлено инерционностью системы. Это влечет за собой несоответствие между производительностью турбокомпрессора и требуемой мощностью двигателя. Для решения этой проблемы существуют следующие способы:

использование турбины с изменяемой геометрией;

применение двух параллельных или последовательных компрессоров;

комбинированный наддув.

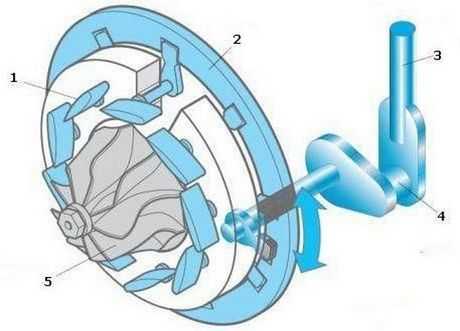

Турбина с изменяемой геометрией оптимизирует поток отработавших газов, изменяя площадь входного канала. Широко применяется в дизельных двигателях.

VNT-турбина

Турбина с изменяемой геометрией (рис.3):

1 — направляющие лопатки; 2 — кольцо; 3 — рычаг; 4 — тяга вакуумного привода; 5 — турбинное колесо.

Параллельно работающие турбокомпрессоры применяют для мощных V-образных двигателей (по одному на ряд цилиндров). Эта схема помогает решить проблему за счет того, что у двух маленьких турбин инерция меньше, чем у одной большой.

Установка 2-х последовательных турбин позволяет достичь максимальной производительности, используя разные компрессоры при разных оборотах двигателя.

При комбинированном наддуве применяется и механический, и турбонаддув. При работе двигателя на низких оборотах работает механический нагнетатель. При увеличении оборотов включается турбокомпрессор, а механический нагнетатель останавливается.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ПРИМЕНЕНИЯ ТУРБОНАДДУВА

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Как работает турбина — видео:

О НЕДОСТАТКАХ

У турбированных двигателей кроме возникновения явлений «турбояма» и «турбоподхват» есть и другие недостатки.

Обслуживание их дороже в сравнении с «классическими». При эксплуатации приходится применять моторное масло специального назначения — его приходится регулярно менять. Двигатель с турбокомпрессором перед пуском должен несколько минут проработать на холостых оборотах. Также сразу не рекомендуется глушить мотор до остывания турбины.

www.drive2.ru

Центробежные турбокомпрессоры

Промышленный воздушный турбокомпрессор – это центробежный компрессор динамического сжатия, который приводит в действие турбина, работающая от энергией потока отработанных газов. Соединение турбины с компрессором происходит при помощи жесткой оси.

В нашем ассортименте представлен широкий модельный ряд центробежных промышленных компрессоров от производителей с мировым именем. Помимо продажи и поставки воздушных турбокомпрессоров, мы оказываем услуги проектирование, монтаж оборудования и пусконаладочные работ с последующим обслуживание.

Особенности и применении центробежных компрессоров

Промышленные турбокомпрессоры используются для получения больших объемов сжатого воздуха в химической и нефтехимической промышленности, а так же не предприятиях, перерабатывающих нефть.

Важными особенностями этого типа центробежных компрессоров являются:

- полное отсутствие масляных частиц в производимом сжатом воздухе,

- регулирования производительности турбокомпрессоров под потребление сжатого воздуха,

- возможность поддерживать необходимое давление в пневмотической сети, что позволяет избегать автоматического переключений на холостой ход.

Продажа воздушных турбокомпрессоров

Не трудно догадаться, что различные области применения промышленных центробежных компрессоров требуют использования разных вариантов его изготовления. Несмотря то, что благодаря количеству предложений купить турбокомпрессоры сегодня достаточно просто, человеку, не обладающему специальными знаниями, очень тяжело сделать правильный выбор. Это связано с тем, что они все состоят из фактически одинаковых конструктивных элементов.

ООО «Прона» предлагает своим потребителям широкий ассортимент воздушных турбокомпрессоров от ведущих отечественных и мировых производителей. В нашем каталоге представлены модели с частотой вращения турбины в диапазоне от 1 000 и до 130 00 оборотов в минуту.

oooprona.ru

Предназначение турбокомпрессора, как он устроен и принцип его работы

Мощность, развиваемая двигателем внутреннего сгорания, зависит от количества топлива и воздуха, поступающего в двигатель. Мощность двигателя возможно повысить за счет увеличения объема этих составляющих.

Но увеличение подачи топлива бессмысленно, если не увеличивается поступление воздуха, необходимого для его сгорания. Поэтому воздух, поступающий в цилиндры двигателя, приходится сжимать. Система принудительной подачи воздуха может работать, используя энергию отработанных газов или с применением механического привода.

Турбокомпрессор или турбонагнетатель — устройство, предназначенное для нагнетания воздуха в двигатель с помощью энергии выхлопных газов. Основные части турбокомпрессора — турбина и центробежный насос, которые связывает между собой общая жесткая ось. Эти элементы вращаются со скоростью — около 100.000 об/мин, приводя в действие компрессор.

Устройство турбокомпрессора

Устройство турбокомпрессора:

1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

Турбинное колесо вращается в корпусе, имеющем специальную форму. Оно выполняет функцию передачи энергии отработавших газов компрессору. Турбинное колесо и корпус турбины изготавливают из жаропрочных материалов (керамика, сплавы).

Компрессорное колесо засасывает воздух, сжимает его и затем нагнетает его в цилиндры двигателя. Оно также находится в специальном корпусе.

Компрессорное и турбинное колеса установлены на валу ротора. Вращение вала происходит в подшипниках скольжения. Используются подшипники плавающего типа, то есть зазор имеют со стороны корпуса и вала. Моторное масло для смазки подшипников поступает через каналы в корпусе подшипников. Для герметизации на валу устанавливаются уплотнительные кольца.

Для лучшего охлаждения турбонагнетателей в некоторых бензиновых двигателях применяется дополнительное жидкостное охлаждение.

Для охлаждения сжимаемого воздуха предназначен интеркулер — радиатор жидкостного или воздушного типа. За счет охлаждения увеличивается плотность и соответственно давление воздуха.

В управлении системой турбонаддува основным элементом является регулятор давления. Это перепускной клапан, который ограничивает поток отработавших газов, перенаправляя часть его мимо турбинного колеса, обеспечивая нормальное давление наддува.

Принцип работы

В своей работе турбокомпрессор использует энергию отработавших газов. Эта энергия вращает турбинное колесо. Затем это вращение через вал ротора передается компрессорному колесу. Компрессорное колесо нагнетает воздух в систему, предварительно сжав его. Охлажденный в интеркулере воздух подается в цилиндры двигателя.

Принцип работы турбокомпрессора

Хотя у турбокомпрессора нет жесткой связи с валом двигателя, эффективность работы турбонаддува зависит от частоты его вращения. Чем больше число оборотов двигателя, тем сильнее поток отработавших газов. Соответственно увеличивается скорость вращения турбины и количество поступающего в цилиндры воздуха.

При работе системы турбонаддува возникают некоторые негативные моменты.

- Задерживается увеличение мощности при резком надавливании на педаль газа («турбояма»).

- После выхода из «турбоямы» резко повышается давление наддува («турбоподхват»).

Явление «турбоямы» обусловлено инерционностью системы. Это влечет за собой несоответствие между производительностью турбокомпрессора и требуемой мощностью двигателя. Для решения этой проблемы существуют следующие способы:

- использование турбины с изменяемой геометрией;

- применение двух параллельных или последовательных компрессоров;

- комбинированный наддув.

Турбина с изменяемой геометрией оптимизирует поток отработавших газов, изменяя площадь входного канала. Широко применяется в дизельных двигателях.

Турбина с изменяемой геометрией:

1 — направляющие лопатки; 2 — кольцо; 3 — рычаг; 4 — тяга вакуумного привода; 5 — турбинное колесо.

Параллельно работающие турбокомпрессоры применяют для мощных V-образных двигателей (по одному на ряд цилиндров). Эта схема помогает решить проблему за счет того, что у двух маленьких турбин инерция меньше, чем у одной большой.

Установка 2-х последовательных турбин позволяет достичь максимальной производительности, используя разные компрессоры при разных оборотах двигателя.

При комбинированном наддуве применяется и механический, и турбонаддув. При работе двигателя на низких оборотах работает механический нагнетатель. При увеличении оборотов включается турбокомпрессор, а механический нагнетатель останавливается.

Преимущества и недостатки применения турбонаддува

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Как работает турбина — видео:

О недостатках

У турбированных двигателей кроме возникновения явлений «турбояма» и «турбоподхват» есть и другие недостатки.

Обслуживание их дороже в сравнении с «классическими». При эксплуатации приходится применять моторное масло специального назначения — его приходится регулярно менять. Двигатель с турбокомпрессором перед пуском должен несколько минут проработать на холостых оборотах. Также сразу не рекомендуется глушить мотор до остывания турбины.

Загрузка…avto-i-avto.ru