Тугоплавкие металлы — список и область применения

Еще с конца 19 века были известны тугоплавкие металлы. Тогда им не нашлось применения. Единственная отрасль, где их использовали, была электротехника и то в очень ограниченных количествах. Но все резко поменялось с развитием сверхзвуковой авиации и ракетной техники в 50-е года прошлого столетия. Производству потребовались новые материалы, способные выдерживать значительные нагрузки в условиях температур свыше 1000 ºC.

Список и характеристики тугоплавких металлов

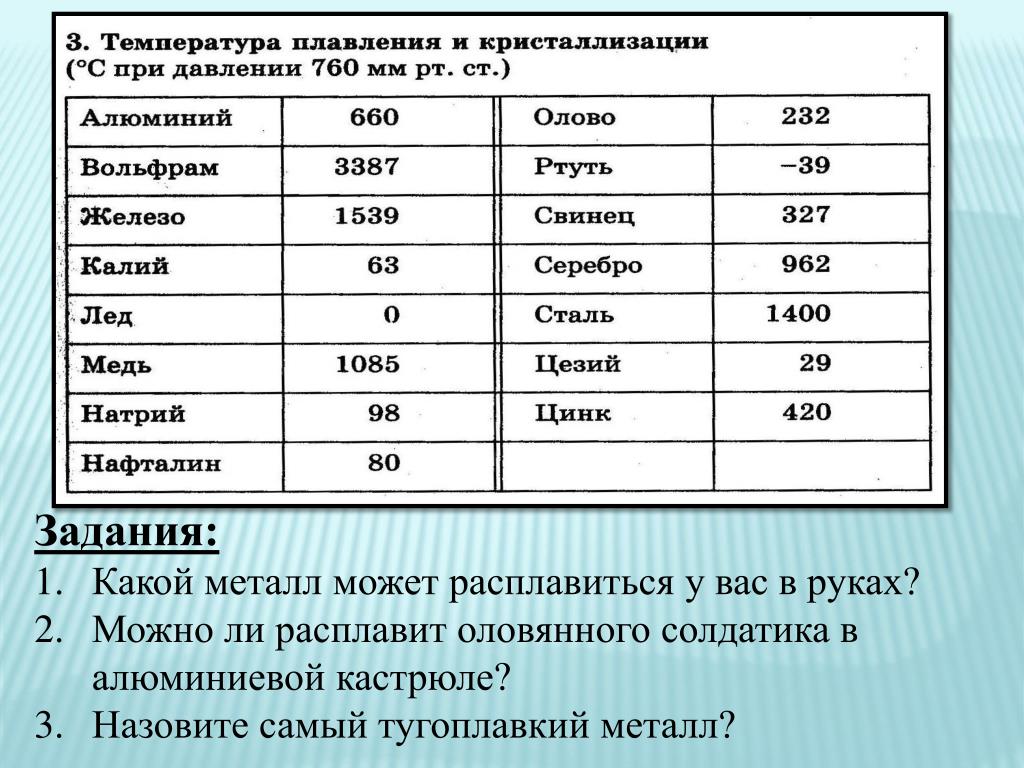

Тугоплавкость характеризуется повышенным значением температуры перехода из твердого состояния в жидкую фазу. Металлы, плавление которых осуществляется при 1875 ºC и выше, относят к группе тугоплавких металлов. По порядку возрастания температуры плавки сюда входят следующие их виды:

- Ванадий

- Хром

- Родий

- Гафний

- Рутений

- Вольфрам

- Иридий

- Тантал

- Молибден

- Осмий

- Рений

- Ниобий.

Современное производство по количеству месторождений и уровню добычи удовлетворяют только вольфрам, молибден, ванадий и хром. Рутений, иридий, родий и осмий встречаются в естественных условиях довольно редко. Их годовое производство не превышает 1,6 тонны.

Жаропрочные металлы обладают следующими основными недостатками:

- Повышенная хладноломкость. Особенно она выражена у вольфрама, молибдена и хрома. Температура перехода у металла от вязкого состояния к хрупкому чуть выше 100 ºC, что создает неудобства при их обработке давлением.

- Неустойчивость к окислению. Из-за этого при температуре свыше 1000 ºC тугоплавкие металлы применяются только с предварительным нанесением на их поверхность гальванических покрытий. Хром наиболее устойчив к процессам окисления, но как тугоплавкий металл он имеет самую низкую температуру плавления.

К наиболее перспективным тугоплавким металлам относят ниобий и молибден. Это связано с их распространённостью в природе, а, следовательно, и низкой стоимостью в сравнении с другими элементами данной группы.

Помимо этого, ниобий зарекомендовал себя как металл с относительно низкой плотностью, повышенной технологичностью и довольно высокой тугоплавкостью. Молибден ценен, в первую очередь, своей удельной прочностью и жаростойкостью.

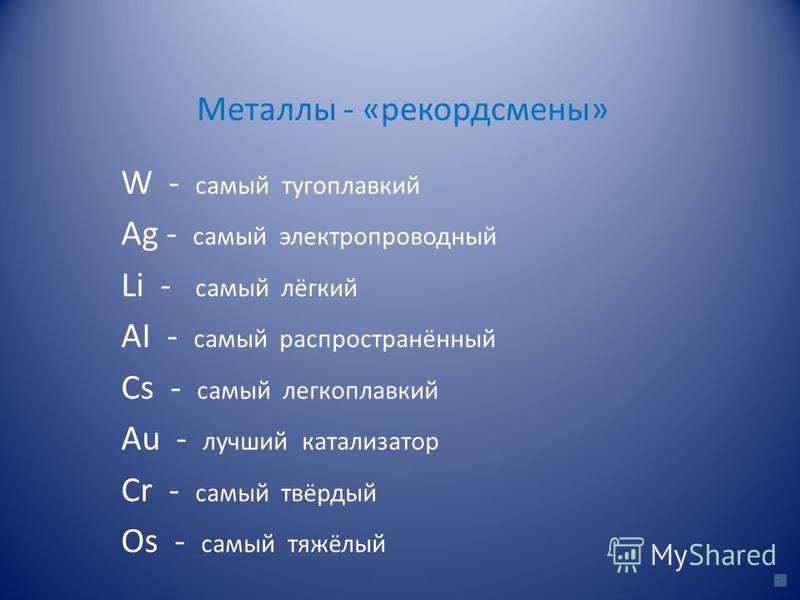

Самый тугоплавкий металл встречаемый в природе — вольфрам. Его механические характеристики не падают при температуре окружающей среды свыше 1800 ºC. Но перечисленные выше недостатки плюс повышенная плотность ограничивают его область использования в производстве. Как чистый металл он применяется все реже и реже. Зато увеличивается ценность вольфрама как легирующего компонента.

Физико-механические свойства

Металлы с высокой температурой плавления (тугоплавкие) являются переходными элементами. Согласно таблице Менделеева выделяют 2 их разновидности:

- Подгруппа 5A – тантал, ванадий и ниобий.

- Подгруппа 6A – вольфрам, хром и молибден.

Наименьшей плотностью обладает ванадий – 6100 кг\м3, наибольшей вольфрам – 19300 кг\м3. Удельный вес остальных металлов находится в рамках этих значений. Эти металлы отличаются малым коэффициентом линейного расширения, пониженной упругостью и теплопроводностью.

Удельный вес остальных металлов находится в рамках этих значений. Эти металлы отличаются малым коэффициентом линейного расширения, пониженной упругостью и теплопроводностью.

Данные металлы плохо проводят электрический ток, но обладает таким качеством как сверхпроводимость. Температура сверхпроводящего режима составляет 0,05-9 К исходя из вида металла.

Абсолютно все тугоплавкие металлы отличаются повышенной пластичностью в комнатных условиях. Вольфрам и молибден помимо этого выделяются на фоне остальных металлов более высокой жаропрочностью.

Коррозионная стойкость

Жаропрочным металлам свойственна высокая стойкость к большинству видов агрессивных сред. Сопротивление коррозии элементов 5A подгрупп увеличивается от ванадия к танталу. Как пример, при 25 ºC ванадий растворяется в царской водке, между тем как ниобий полностью инертен по отношению к данной кислоте.

Тантал, ванадий и ниобий отличаются устойчивостью к воздействию расплавленных щелочных металлов. При условии отсутствия в их составе кислорода, которые значительно усиливает интенсивность протекания химической реакции.

При условии отсутствия в их составе кислорода, которые значительно усиливает интенсивность протекания химической реакции.

Молибден, хром и вольфрам имеют большую сопротивляемость к коррозии. Так азотная кислота, которая активно растворяет ванадий, значительно менее воздействует на молибден. При температуре 20 ºC данная реакция вообще полностью останавливается.

Все тугоплавкие металлы охотно вступают в химическую связь с газами. Поглощение водорода из окружающей среды ниобием осуществляется при 250 ºC. Тантал при 500 ºC. Единственный способ остановить эти процессы – проведение вакуумного отжига при 1000 ºC. Стоит заметить, что вольфрам, хром и молибден куда менее склонны к взаимодействию с газами.

Как уже было сказано ранее, лишь хром отличается сопротивляемостью к окислению. Данное свойство обусловлено его способностью образовывать твердую пленку оксида хрома на своей поверхности. Растворение кислорода хромом происходит только при 700 С. У остальных тугоплавких металлов процессы окисления начинаются ориентировочно при 550 ºC.

Хладноломкость

Распространению использования жаропрочных металлов в производстве мешает обладание ими повышенной склонности к хладноломкости. Это означает, что при падении температуры ниже определенного уровня происходит резкое возрастание хрупкости металла. Для ванадия такой температурой служит отметка в -195 ºC, для ниобия -120 ºC, а вольфрама +330 ºC.

Наличие хладноломкости жаропрочными металлами обусловлено содержанием примесями в их составе. Молибден особой чистоты (99,995%) сохраняет повышенные пластические свойства вплоть до температуры жидкого азота. Но внедрение всего 0,1% кислорода сдвигает точку хладноломкости к -20 С.

Области применения

До середины 40-х годов тугоплавкие металлы использовались только как легирующие элементы для улучшения механических характеристик стальных цветных сплавов на основе меди и никеля в электропромышленности. Соединения молибдена и вольфрама применялись также в производстве твердых сплавов.

Техническая революция, связанная с активным развитием авиации, ядерной промышленности и ракетостроения, нашла новые способы использования тугоплавких металлов.

- Производство тепловых экранов головного узла и каркасов ракет.

- Конструкционный материал для сверхзвуковых самолётов.

- Ниобий служит материалом сотовой панели космических кораблей. А в ракетостроении его используют в качестве теплообменников.

- Узлы термореактивного и ракетного двигателя: сопла, хвостовые юбки, лопатки турбин, заслонки форсунок.

- Ванадий является основой для изготовления тонкостенных трубок тепловыделяющих элементов термоядерного реактора в ядерной промышленности.

- Вольфрам применяется как нить накаливания электроламп.

- Молибден все шире и шире используется в производстве электродов, применяемых для плавки стекла. Помимо этого, молибден — металл, используемый для производства форм литья под давлением.

- Производство инструмента для горячей обработки деталей.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Тугоплавкий Металл 5 Букв — ответ на кроссворд и сканворд

Решение этого кроссворда состоит из 5 букв длиной и начинается с буквы Р

Ниже вы найдете правильный ответ на Тугоплавкий металл 5 букв, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Суббота, 18 Декабря 2021 Г.

РЕНИЙ

предыдущий следующий

ты знаешь ответ ?

ответ:

связанные кроссворды

- Рений

- Рений

- Re, химический элемент, 75, металл, открыт немецким учеными в

- ноддаком и и

- таке в 1925 г

- Металл, существование которого предсказал д

- менделеев

похожие кроссворды

- Химический элемент, тугоплавкий металл серебристого цвета 8 букв

- Драгоценный тугоплавкий металл серовато-белого цвета 7 букв

- Химический элемент, драгоценный тугоплавкий металл 7 букв

- Тяжелый тугоплавкий металл светло-серого цвета 6 букв

- Химический элемент, светло-серый тугоплавкий металл 6 букв

- Химический элемент, тугоплавкий светло-серый металл 6 букв

- Самый тугоплавкий металл (плавится примерно при 3400 с) 8 букв

- Химический элемент, тугоплавкий серебристый металл 8 букв

- Тяжелый тугоплавкий металл 8 букв

- Редкий тугоплавкий металл серебристо-белого цвета 8 букв

- Химический элемент, тугоплавкий металл 8 букв

- Драгоценный тугоплавкий блестящий металл серовато-белого цвета 7 букв

- Химический элемент, светло-серый тяжелый тугоплавкий металл 5 букв

- Химический элемент, серебристо-белый тугоплавкий металл 8 букв

- Серебристо-белый тугоплавкий металл 6 букв

- Химический элемент- серебристо-белый тугоплавкий металл 6 букв

- Химический элемент, серебристо-белый металл, тугоплавкий 6 букв

- Хим.

элемент, легкий тугоплавкий металл 5 букв

элемент, легкий тугоплавкий металл 5 букв

Тугоплавкие металлы — описание, изделия из тугоплавких Металлов — Портал о ломе, отходах и экологии

Содержание:

- Разногласия в критическом параметре

- Сравнительная таблица степени тугоплавкости чистых металлов

- Общие свойства жаропрочных материалов

- Получение тугоплавких материалов

- Применение тугоплавких материалов

- Видео – Вольфрам – 184

Определение “тугоплавкие металлы” не требует дополнительных пояснений в силу исчерпывающей информативности самого термина. Единственным нюансом остается пороговая температура плавления, после которой вещество можно считать тугоплавким.

Разногласия в критическом параметре

Одни источники устанавливают пороговую величину как 4000 F. В переводе на привычную шкалу это дает 2204 0С. Согласно этому критерию, к жаропрочным относятся только пять элементов: вольфрам, ниобий, рений, тантал и молибден. Например, температура плавления вольфрама составляет 3422 0С.

Видео – плавка вольфрама водородной горелкой

Другое утверждение позволяет расширить класс температуростойких материалов, поскольку принимает за точку отсчета температуру плавления железа – 1539 0С. Это позволяет увеличить список еще на девять элементов, включив в него титан, ванадий, хром, иридий, цирконий, гафний, родий, рутений и осмий.

Существует еще несколько пороговых величин температуры, однако они не получили широкого распространения.

к содержанию ↑

Сравнительная таблица степени тугоплавкости чистых металловСледует отметить, что тугоплавкие материалы не ограничиваются исключительно металлами. К этой категории относится ряд соединений – сплавы и легированные металлы, разработанных, чтобы улучшить определенные характеристики исходного материала. Относительно чистых элементов, можно привести наглядную таблицу степени их температурной устойчивости. Возглавляет ее самый тугоплавкий металл, известный на сегодня, – вольфрам с температурой плавления 3422 0С. Такая осторожная формулировка связана с попытками выделить металлы, обладающие порогом расплава, превосходящим вольфрам. Поэтому вопрос, какой металл самый тугоплавкий, может в будущем получить совсем иное определение.

К этой категории относится ряд соединений – сплавы и легированные металлы, разработанных, чтобы улучшить определенные характеристики исходного материала. Относительно чистых элементов, можно привести наглядную таблицу степени их температурной устойчивости. Возглавляет ее самый тугоплавкий металл, известный на сегодня, – вольфрам с температурой плавления 3422 0С. Такая осторожная формулировка связана с попытками выделить металлы, обладающие порогом расплава, превосходящим вольфрам. Поэтому вопрос, какой металл самый тугоплавкий, может в будущем получить совсем иное определение.

Пороговые величины остальных соединений приведены ниже:

- рений 3186;

- осмий 3027;

- тантал 3014;

- молибден 2623;

- ниобий 2477;

- иридий 2446;

- рутений 2334;

- гафний 2233;

- родий 1964;

- ванадий 1910;

- хром 1907;

- цирконий 1855;

- титан 1668.

Остается добавить еще один интересный факт, касающийся физических свойств жапропрочных элементов. Температура плавления некоторых из них чувствительная к чистоте материала. Ярким примером этому выступает хром, температура плавления которого может варьироваться от 1513 до 1920 0С, в зависимости от химического состава примесей. Поэтому, данные интернет пространства часто разнятся точными цифрами, однако качественная составляющая от этого не страдает.

Температура плавления некоторых из них чувствительная к чистоте материала. Ярким примером этому выступает хром, температура плавления которого может варьироваться от 1513 до 1920 0С, в зависимости от химического состава примесей. Поэтому, данные интернет пространства часто разнятся точными цифрами, однако качественная составляющая от этого не страдает.

Хром в чистом виде

к содержанию ↑

Общие свойства жаропрочных материалов

Относительная схожесть физико-химических характеристик данных элементов, обусловлена общностью атомного строения и тем, что они оказываются переходными металлами. Напротив, различия в свойствах, связаны с их принадлежностью к широкому спектру групп Периодической таблицы: IV – VII.

Базовая общая характеристика тугоплавких материалов – прочные межатомные связи. Для их разрыва требуется высокая энергия, которая и обуславливает температуру плавления в тысячи градусов по Цельсию. Дополнительно, данное свойство сказывается на высоких значениях таких параметров тугоплавких металлов, как: твердость, механическая прочность, электрическое сопротивление.

Следующая характеристика, объединяющая данные элементы, – высокая химическая активность. Она связана с общей тенденцией тугоплавких металлов образовывать химические связи посредством свободной p- и частично заполненной d-орбитали, отдавая электроны с наружных уровней s и d. Это свойство затрудняет получение чистых тугоплавких металлов, разбивая технологическое производство на несколько этапов.

Строение жаропрочных элементов также идентично, все они характеризуются объемно-центрированной кубической кристаллической решеткой. Для этой структуры характерно “охрупчивание”. Исключение составляет рений, обладающий гексагональной ячейкой. Переход в хрупкое состояние для каждого металла происходит при определенной температуре, регулирование которой достигается при помощи легирования.

Каждый тугоплавкий металл, по определению жаропрочный, однако не любой из них жаростойкий. Большинство тугоплавких металлов устойчивы к окислению и действию агрессивных сред: кислоты, щелочи; в обычных условиях. Однако, с повышением температуры до 400 0С их активность аномально возрастает. Это требует создания определенных условий эксплуатации. Поэтому, изделия из тугоплавких металлов, при повышенных температурах использования, часто помещают в атмосферу инертных газов или добиваются степени разреженности воздуха до условий вакуума.

Однако, с повышением температуры до 400 0С их активность аномально возрастает. Это требует создания определенных условий эксплуатации. Поэтому, изделия из тугоплавких металлов, при повышенных температурах использования, часто помещают в атмосферу инертных газов или добиваются степени разреженности воздуха до условий вакуума.

к содержанию ↑

Получение тугоплавких материалов

Как отмечалось ранее, основной препятствующий фактор производству жаропрочных металлов их высокая химическая активность, препятствующая выделению элементов в чистом виде.

Основной технологией получения остается порошковая металлургия. Данная методика позволяет получать порошки тугоплавких металлов различными способами:

- Восстановление триоксидом водорода. Процесс производится в несколько этапов, внутри многотрубных печей при 750 – 950 °С. Технология применима под порошки тугоплавких металлов: вольфрам и молибден.

- Восстановлением водородом перрената.

Схема реализуется в производстве металлического рения. Рабочие температуры составляют около 500 °С. Заключительная стадия предусматривает отмывание порошка от щелочи. Для этого последовательно используется горячая вода и раствор соляной кислоты.

Схема реализуется в производстве металлического рения. Рабочие температуры составляют около 500 °С. Заключительная стадия предусматривает отмывание порошка от щелочи. Для этого последовательно используется горячая вода и раствор соляной кислоты. - Использование солей металлов. Технология развита для выделения молибдена. Основным сырьем выступает аммонийная соль металла и его металлический порошок, вводимый в смесь на уровне 5 – 15% от массы. Состав проходит термическую обработку 500 – 850 °С в проточном инертном газе. Восстановление металла проходит в атмосфере водорода при температурах 800 – 1000 °С.

Производство тугоплавких металлов – порошковая металлургия

Экскурсия на производство

Способы получения жаропрочных металлов продолжают совершенствоваться, как и химическая технология тугоплавких неметаллических и силикатных материалов, что связано с развитием ядерной энергетики, авиастроения, появлением новых моделей ракетных двигателей.

Одно из крупнейших предприятий по производству вольфрама на территории РФ – унечский завод тугоплавких металлов. Этот предприятие относительно молодое, строительство его началось в 2007 году на территории населенного пункта Унеча. Производственный акцент завода направлен на порошки тугоплавких металлов, точнее вольфрама и его карбидов.

Этот предприятие относительно молодое, строительство его началось в 2007 году на территории населенного пункта Унеча. Производственный акцент завода направлен на порошки тугоплавких металлов, точнее вольфрама и его карбидов.

В дальнейшем, для получения слитков рассыпчатую массу спекают или сдавливают прессом. Подобным образом порошки тугоплавких металлов обрабатываются для производства жаропрочных изделий.

к содержанию ↑

Применение тугоплавких материалов

Применение чистых жаропрочных металлов имеет приоритеты по ряду направлений:

- сверхзвуковая авиация;

- производство космических кораблей;

- изготовление управляемых снарядов, ракет;

- электронная и вакуумная техника.

Космическая промышленность

Последний пункт затрагивает электроды электровакуумных радиоламп. Например, высокочистый ниобий используется для производства сеток, трубок электронных деталей. Также из него изготавливаются электроды – аноды электровакуумных приборов.

Электровакуумные радиолампы

Аналогичное применение свойственно молибдену, вольфраму. Эти металлы в чистом виде используются не только как нити накаливания, но и под электроды радиоламп, крючки, подвески электровакуумного оборудования. Монокристаллы вольфрама, напротив, эксплуатируются как подогреватели электродов, в частности катодов, а также при изготовлении электрических контактов, предохранителей.

Чистые ванадий и ниобий используются в ядерной энергетике, где их них изготовлены трубы атомных реакторов, оболочки тепловыделяющих элементов. Область применения высокочистого тантала – химия (посуда и аппаратура), поскольку металл обладает высокой стойкостью к коррозии.

Отдельно следует рассматривать тугоплавкий припой, поскольку он не включает металлов, имеющих высокие температуры плавления. Например, тугоплавкое олово не содержит порошки тугоплавких металлов. В качестве добавок тут используются медь, серебро, никель или магний.

Тугоплавкие металлы и сплавы востребованы как прокат, так и в других сферах. В частности, применение сплавов обусловлено способностью, модифицировать определенные свойства металла: понизить температуру охрупчивания, улучшить жаропорочные характеристики.

В частности, применение сплавов обусловлено способностью, модифицировать определенные свойства металла: понизить температуру охрупчивания, улучшить жаропорочные характеристики.

Прокат из тугоплавких металлов достаточно широк по ассортименту и включает:

- листы;

- полосы обычные и для глубокой вытяжки;

- фольгу;

- трубы;

- проволоку и прутки.

Термоэлектродная проволока вольфрам-рениевая

Наиболее крупным отечественным производителем данного типа продукции выступает опытный завод тугоплавких металлов и твердых сплавов.

к содержанию ↑

Видео – Вольфрам – 184

Самый тугоплавкий металл в мире: виды, свойства

Главная » Обработка металла » Термообработка » Какой металл считается самым тугоплавким?

На чтение 4 мин

Содержание

- Исторические сведения

- Определение

- Виды

- Свойства

- Физические свойства

- Химические свойства

- Применение

Металл с давних времён используются человеком в различных сферах деятельности. Чтобы получить качественное металлическое изделие, важно подобрать хороший материал, оценивая при этом его характеристики. Важный параметр — тугоплавкость. Для изготовления некоторых изделий подходят только самые тугоплавкие металлы.

Чтобы получить качественное металлическое изделие, важно подобрать хороший материал, оценивая при этом его характеристики. Важный параметр — тугоплавкость. Для изготовления некоторых изделий подходят только самые тугоплавкие металлы.

Прежде чем изучать характеристики самых тугоплавких металлов в мире следует ознакомиться с их историей открытия. Металлообработка известна человеку несколько тысяч лет. Однако активное получение тугоплавких металлов началось только со второй половины 19 века.

Изначально они использовались только в электротехнике. С появлением новых технологий в строении самолётов, машин, поездов и ракет детали с высоким показателем плавления начали использоваться активнее. Пик популярности заготовок, выдерживающих температуры более 1000 градусов, пришёлся на середину 20 века.

ОпределениеТугоплавкий металл — отдельный класс, к которому относятся металлические заготовки, выдерживающие воздействие критически высоких температур. Обычно у представителей этого класса температура плавления более 1600 градусов, что считается точкой плавления железа. К ним относят благородные сплавы. Их ещё называют представителями платиновой группы.

Обычно у представителей этого класса температура плавления более 1600 градусов, что считается точкой плавления железа. К ним относят благородные сплавы. Их ещё называют представителями платиновой группы.

Виды металлов и сплавов, обладающие устойчивостью к повышенным температурам:

- Вольфрам. Впервые о нем узнали в 1781 году. Чтобы расплавить, его потребовалось разогреть до 3380 градусов. Вольфрам считается самым тугоплавким. Изготавливается он из порошка, который обрабатывается химическим способом. Сначала смесь разогревается, а затем подвергается давлению. На выходе получаются спрессованные заготовки.

- Ниобий. Плавится при 2500 градусах. Обладает высокой теплопроводностью, обрабатывается не так сложно, как вольфрам. Изготавливается из порошка, который запекают и обрабатывают с помощью высокого давления. Из ниобия делают проволоку, трубы и ленту.

- Молибден. Визуально его можно спутать с вольфрамом. Изготавливается он из порошка при запекании и воздействии давлением.

Как и вольфрам обладает парамагнетическими свойствами. Используется в радиоэлектронике, изготовлении промышленного оборудования, печей и электродов.

Как и вольфрам обладает парамагнетическими свойствами. Используется в радиоэлектронике, изготовлении промышленного оборудования, печей и электродов. - Тантал. Плавится при 3000 градусах. Чтобы сделать проволоку из тантала или закалить материал, его не нужно нагревать до критических температур. Используется для изготовления элементов в радиоэлектронике (конденсаторы, пленочные резисторы). Популярен в ядерной промышленности.

- Рений. Материал, который ученые открыли позже остальных. Найти его можно в медной и платиновой руде. Используется на промышленном производстве, как легирующая добавка.

ТанталСвойстваК материалам с высокими температурами плавления относится и хром. Благодаря своим уникальным характеристикам он применяется в различных сферах промышленности. Обладает повышенной устойчивостью к критическим температурам и коррозийным процессам. Однако стоит учитывать его хрупкость.

Чтобы понимать, где лучше использовать материал, нужно знать свойства тугоплавких металлов. Из них изготавливаются детали для промышленного оборудования, техники и электроники. Характеристики тяжелых тугоплавких металлов будут описаны ниже.

Из них изготавливаются детали для промышленного оборудования, техники и электроники. Характеристики тяжелых тугоплавких металлов будут описаны ниже.

Характеристики:

- Плотность — до 10000 кг/м3. У вольфрама этот показатель достигает 19000 кг/м3.

- Средняя температура плавления — 2500 градусов по Цельсию. Самая высокая температура плавления металла у вольфрама — 3390 градусов.

- Удельная теплоёмкость — 400 Дж.

Тугоплавкие предметы не выдерживают ударов и падений.

Химические свойстваХимические свойства:

- Это твердые вещества, обладающие высокой химической активностью.

- Прочная межатомная структура.

- Сопротивляемость длительному воздействию кислот и щелочей.

- Высокий показатель парамагнитности.

Эти материалы имеют некоторые недостатки. Главным из них является трудный процесс обработки и изготовления продукции из него.

ПрименениеИзначально тугоплавкие металлы использовались при изготовлении конденсаторов и транзисторов для радиоэлектроники. Количество их сфер применения увеличилось только к середине 20 века. Промышленной комплекс расширился до изготовления деталей для станков, автомобилей, самолётов и ракет.

Количество их сфер применения увеличилось только к середине 20 века. Промышленной комплекс расширился до изготовления деталей для станков, автомобилей, самолётов и ракет.

Сплавы, выдерживающие воздействие критических температур, начали использоваться для изготовления посуды. Тугоплавкие металлы применяются в процессе производства строительных и соединительных материалов. Из них делают детали для бытовых приборов и электроники.

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»; cachedBlocksArray[266488] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»; cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»; cachedBlocksArray[266495] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;( Пока оценок нет )

Поделиться

Наиболее тугоплавкий металл. Характеристика металлов

Металлы — это самый распространенный материал (наряду с пластмассами и стеклом), который применяется людьми с древних времен. Уже тогда человеку была известна характеристика металлов, он с выгодой использовал все их свойства для создания прекрасных произведений искусства, посуды, предметов быта, сооружений.

Одной из главных черт при рассмотрении этих веществ является их твердость и тугоплавкость. Именно эти качества позволяют определять область использования того или иного металла. Поэтому рассмотрим все физические свойства и особое внимание уделим вопросам плавкости.

Физические свойства металлов

Характеристика металлов по физическим свойствам может быть выражена в виде четырех основных пунктов.

- Металлический блеск — все имеют примерно одинаковый серебристо-белый красивый характерный блеск, кроме меди и золота. Они имеют красноватый и желтый отлив соответственно. Кальций — серебристо-голубой.

- Агрегатное состояние — все твердые при обычных условиях, кроме ртути, которая находится в виде жидкости.

- Электро- и теплопроводность — характерна для всех металлов, однако выражена в разной степени.

- Ковкость и пластичность — также общий для всех металлов параметр, который способен варьироваться в зависимости от конкретного представителя.

- Температура плавления и кипения — определяет, какой металл тугоплавкий, а какой легкоплавкий.

Этот параметр разный для всех элементов.

Этот параметр разный для всех элементов.

Все физические свойства объясняются особым строением металлической кристаллической решетки. Ее пространственным расположением, формой и прочностью.

Легкоплавкие и тугоплавкие металлы

Данный параметр является очень важным, когда речь заходит об областях применения рассматриваемых веществ. Тугоплавкие металлы и сплавы — это основа машино- и кораблестроения, выплавки и литья многих важный изделий, получения качественного рабочего инструмента. Поэтому знание температур плавления и кипения играет основополагающую роль.

Характеризуя металлы по прочности, можно разделить их на твердые и хрупкие. Если же говорить о тугоплавкости, то здесь выделяют две основные группы:

- Легкоплавкие — это такие, которые способны менять агрегатное состояние при температурах ниже 1000 оС. Примерами могут служить: олово, свинец, ртуть, натрий, цезий, марганец, цинк, алюминий и другие.

- Тугоплавкими считаются те, чья температура плавления выше обозначенной величины.

Их не так много, а на практике применяется еще меньше.

Их не так много, а на практике применяется еще меньше.

Таблица металлов, имеющих температуру плавления свыше 1000 оС, представлена ниже. Именно в ней и располагаются самые тугоплавкие представители.

| Название металла | Температура плавления, оС | Температура кипения, оС |

| Золото, Au | 1064.18 | 2856 |

| Бериллий, Ве | 1287 | 2471 |

| Кобальт, Со | 1495 | 2927 |

| Хром, Cr | 1907 | 2671 |

| Медь, Cu | 1084,62 | 2562 |

| Железо, Fe | 1538 | 2861 |

| Гафний, Hf | 2233 | 4603 |

| Иридий, Ir | 2446 | 4428 |

| Марганец, Mn | 1246 | 2061 |

| Молибден, Мо | 2623 | 4639 |

| Ниобий, Nb | 2477 | 4744 |

| Никель, Ni | 1455 | 2913 |

| Палладий, Pd | 1554,9 | 2963 |

| Платина, Pt | 1768. 4 4 | 3825 |

| Рений, Re | 3186 | 5596 |

| Родий, Rh | 1964 | 3695 |

| Рутений, Ru | 2334 | 4150 |

| Тантал, Та | 3017 | 5458 |

| Технеций, Тс | 2157 | 4265 |

| Торий, Th | 1750 | 4788 |

| Титан, Ti | 1668 | 3287 |

| Ванадий, V | 1910 | 3407 |

| Вольфрам, W | 3422 | 5555 |

| Цирконий, Zr | 1855 | 4409 |

Данная таблица металлов включает в себя всех представителей, чья температура плавления выше 1000 оС. Однако на практике многие из них не применяются по различным причинам. Например, из-за экономической выгоды или вследствие радиоактивности, слишком высокой степени хрупкости, подверженности коррозионному воздействию.

Также из данных таблицы очевидно, что самый тугоплавкий металл в мире — это вольфрам. Наименьший показатель у золота. При работе с металлами важное значение имеет мягкость. Поэтому многие из обозначенных выше также не используются в технических целях.

Наименьший показатель у золота. При работе с металлами важное значение имеет мягкость. Поэтому многие из обозначенных выше также не используются в технических целях.

Наиболее тугоплавкий металл — вольфрам

В периодической системе располагается под порядковым номером 74. Название получил по фамилии известного физика Стивена Вольфрама. При обычных условиях представляет собой твердый тугоплавкий металл серебристо-белого цвета. Обладает ярко выраженным металлическим блеском. Химически практически инертен, в реакции вступает неохотно.

В природе содержится в виде минералов:

- вольфрамит;

- шеелит;

- гюбнерит;

- ферберит.

Учеными было доказано, что вольфрам — наиболее тугоплавкий металл из всех существующих. Однако существуют предположения о том, что сиборгий теоретически способен побить рекорд этого металла. Но он является радиоактивным элементом с очень коротким периодом существования. Поэтому доказать это пока невозможно.

При определенной температуре (свыше 1500 оС) вольфрам становится ковким и пластичным. Поэтому возможно изготовление тонкой проволоки на его основе. Это свойство используется для изготовления нитей накаливания в обычных бытовых электрических лампочках.

Поэтому возможно изготовление тонкой проволоки на его основе. Это свойство используется для изготовления нитей накаливания в обычных бытовых электрических лампочках.

Как наиболее тугоплавкий металл, выдерживающий температуры больше 3400 оС, вольфрам применяется в следующих областях техники:

- как электрод при аргонной сварке;

- для получения кислотоустойчивых, износостойких и жаростойких сплавов;

- в качестве нагревательного элемента;

- в вакуумных трубках как нить накаливания и прочее.

Помимо металлического вольфрама, широко применяются в технике, науке и электронике его соединения. Как самый тугоплавкий металл в мире он и соединения формирует с очень высококачественными характеристиками: прочные, устойчивые практически ко всем видам химического воздействия, не подвергающиеся коррозии, выдерживающие низкие и высокие температуры (победит, сульфид вольфрама, его монокристаллы и другие вещества).

Ниобий и его сплавы

Nb, или ниобий, — при обычных условиях серебристо-белый блестящий металл. Он также является тугоплавким, поскольку температура перехода в жидкое состояние для него составляет 2477 оС. Именно это качество, а также сочетание низкой химической активности и сверхпроводимости позволяет ниобию становиться все более популярным в практической деятельности человека с каждым годом. Сегодня этот металл используется в таких отраслях, как:

Он также является тугоплавким, поскольку температура перехода в жидкое состояние для него составляет 2477 оС. Именно это качество, а также сочетание низкой химической активности и сверхпроводимости позволяет ниобию становиться все более популярным в практической деятельности человека с каждым годом. Сегодня этот металл используется в таких отраслях, как:

- ракетостроение;

- авиационная и космическая промышленность;

- атомная энергетика;

- химическое аппаратостроение;

- радиотехника.

Этот металл сохраняет свои физические свойства даже при очень низких температурах. Изделия на его основе отличаются коррозионной устойчивостью, жаростойкостью, прочностью, отличной проводимостью.

Этот металл добавляют к алюминиевым материалам для повышения химической стойкости. Из него изготовляют катоды и аноды, им легируют цветные сплавы. Даже монеты в некоторых странах делают с содержанием ниобия.

Тантал

Металл, в свободном виде и при обычных условиях покрытый оксидной пленкой. Обладает набором физических свойств, которые позволяют ему быть широко распространенным и очень важным для человека. Его основные характеристики следующие:

Обладает набором физических свойств, которые позволяют ему быть широко распространенным и очень важным для человека. Его основные характеристики следующие:

- При температуре свыше 1000 оС становится сверхпроводником.

- Это наиболее тугоплавкий металл после вольфрама и рения. Температура плавления составляет 3017 оС.

- Прекрасно поглощает газы.

- С ним легко работать, так как он прокатывается в пласты, фольгу и проволоку без особого труда.

- Обладает хорошей твердостью и не хрупкий, сохраняет пластичность.

- Очень устойчив к воздействию химических агентов (не растворяется даже в царской водке).

Благодаря таким характеристикам сумел завоевать популярность как основа для многих жаропрочных и кислотоустойчивых, антикоррозионных сплавов. Его многочисленные соединения находят применение в ядерной физике, электронике, приборах вычислительного плана. Используются как сверхпроводники. Раньше тантал использовался как элемент в лампах накаливания. Сейчас его место занял вольфрам.

Сейчас его место занял вольфрам.

Хром и его сплавы

Один из самых твердых металлов, в естественном виде голубовато-белой окраски. Его температура плавления ниже, чем у рассмотренных до сих пор элементов, и составляет 1907 оС. Однако он все равно используется в технике и промышленности повсеместно, так как хорошо поддается механическим воздействиям, обрабатывается и формуется.

Особенно ценен хром в качестве напылителя. Его наносят на изделия для придания им красивого блеска, защиты от коррозии и повышения износостойкости. Процесс называется хромированием.

Сплавы хрома очень популярны. Ведь даже небольшое количество этого металла в сплаве значительно увеличивает твердость и устойчивость последнего к воздействиям.

Цирконий

Один из самых дорогих металлов, поэтому применение его в технических целях затруднено. Однако физические характеристики делают его просто незаменимым во многих других отраслях.

При обычных условиях это красивый серебристо-белый металл. Обладает достаточно высокой температурой плавления — 1855 оС. Имеет хорошую твердость, устойчивость к коррозии, так как химически не активен. Также отличается великолепной биологической совместимостью с кожей человека и всего организма в целом. Это делает его ценным металлом для использования в медицине (инструменты, протезы и так далее).

Обладает достаточно высокой температурой плавления — 1855 оС. Имеет хорошую твердость, устойчивость к коррозии, так как химически не активен. Также отличается великолепной биологической совместимостью с кожей человека и всего организма в целом. Это делает его ценным металлом для использования в медицине (инструменты, протезы и так далее).

Основные области применения циркония и его соединений, в том числе сплавов, следующие:

- ядерная энергетика;

- пиротехника;

- легирование металлов;

- медицина;

- изготовление биопосуды;

- конструкционный материал;

- как сверхпроводник.

Из циркония и сплавов на его основе изготавливаются даже украшения, способные влиять на улучшение состояния здоровья человека.

Молибден

Если выяснять, какой металл самый тугоплавкий, то, помимо обозначенного вольфрама, можно назвать и молибден. Его температура плавления составляет 2623 оС. При этом он достаточно твердый, пластичный и поддающийся обработке.

Используется он в основном не в чистом виде, а как составной компонент сплавов. Они, благодаря присутствию молибдена, значительно укрепляются в износостойкости, жаропрочности и антикоррозийности.

Некоторые соединения молибдена используют как технические смазки. Также этот металл является легирующим материалом, одновременно влияющим и на прочность, и на антикоррозийность, что встречается очень редко.

Ванадий

Серый металл с серебристым блеском. Обладает достаточно высоким показателем плавкости (1920 оС). Используется в основном как катализатор во многих процессах, благодаря своей инертности. Применяется в энергетике как химический источник тока, в производствах неорганических кислот. Основное значение имеет не чистый металл, а именно некоторые его соединения.

Рений и сплавы на его основе

Какой металл самый тугоплавкий после вольфрама? Это рений. Его показатель плавкости составляет 3186 оС. По прочности превосходит и вольфрам, и молибден. Пластичность его не слишком высока. Спрос на рений очень велик, а вот добыча составляет сложности. Вследствие этого он является самым дорогим металлом из существующих на сегодняшний день.

Пластичность его не слишком высока. Спрос на рений очень велик, а вот добыча составляет сложности. Вследствие этого он является самым дорогим металлом из существующих на сегодняшний день.

Применяется для изготовления:

- реактивных двигателей;

- термопар;

- нитей накаливания для спектрометров и прочих устройств;

- как катализатор при нефтепереработке.

Все области применения дорогостоящие, поэтому он используется только в случае крайней необходимости, когда заменить чем-либо другим возможности нет.

Титановые сплавы

Титан — это очень легкий металл серебристо-белого цвета, который находит широкое применение в металлургической промышленности и металлообработке. Может взорваться при нахождении в мелкодисперсном состоянии, поэтому является пожароопасным.

Применяется в авиа- и ракетостроении, при производстве кораблей. Широко используется в медицине благодаря биологической совместимости с организмом (протезы, пирсинги, имплантаты и прочее).

название и свойства :: SYL.ru

Микродозирвание: как экономить на уходе за кожей и не допускать раздражения

Легко пользоваться: чем хороши накладные волосы

Наши ошибки в приготовлении овсяных хлопьев и работа над ними

С мясом или даже веганский: как приготовить луковый пирог на любой вкус

Тупой боб как главный микротренд осени: тенденции и модные вариации стрижки 2022

Для жиры, сухих, для перхоти и не только: маски для волос на все случаи

Стрижки осени 2022 для полных женщин с круглым лицом: идеи на любой возраст

Убрать ботву и не только: чек-лист садовых и огородных работ на сентябрь

«Сонные глаза»: как воспроизвести трендовый макияж самостоятельно

Коллагена меньше: почему у мужчин не бывает целлюлита

Автор Светлана Павлова

Металлы относятся к самым распространенным материалам наравне со стеклом и пластмассами. Они используются людьми с давних времен. На практике люди познавали свойства металлов и с выгодой использовали их для изготовления посуды, бытовых предметов, различных сооружений и произведений искусства. Основной характеристикой этих материалов является их тугоплавкость и твердость. Собственно, от этих качеств зависит их применение в той или иной области.

Они используются людьми с давних времен. На практике люди познавали свойства металлов и с выгодой использовали их для изготовления посуды, бытовых предметов, различных сооружений и произведений искусства. Основной характеристикой этих материалов является их тугоплавкость и твердость. Собственно, от этих качеств зависит их применение в той или иной области.

Физические свойства металлов

Все металлы обладают следующими общими свойствами:

- Цвет – серебристо-серый с характерным блеском. Исключение составляют: медь и золото. Они соответственно выделяются красноватым и желтым оттенком.

- Агрегатное состояние – твердое тело, кроме ртути, которая является жидкостью.

- Тепло- и электропроводность – для каждого вида металлов выражается по-разному.

- Пластичность и ковкость – изменяющийся параметр в зависимости от конкретного металла.

- Температура плавления и кипения – устанавливает тугоплавкость и легкоплавкость, обладает разными значениями для всех материалов.

Все физические свойства металлов зависят от строения кристаллической решетки, ее формы, прочности и пространственного расположения.

Тугоплавкость металлов

Этот параметр становится важным, когда возникает вопрос о практическом применении металлов. Для таких важных отраслей народного хозяйства, как авиастроение, кораблестроение, машиностроение, основой являются тугоплавкие металлы и их сплавы. Кроме этого, их используют для изготовления высокопрочного рабочего инструмента. Литьем и выплавкой получают многие важные детали и изделия. По прочности все металлы делятся на хрупкие и твердые, а по тугоплавкости их подразделяют на две группы.

Тугоплавкие и легкоплавкие металлы

- Тугоплавкие – их температура плавления превышает точку плавления железа (1539 °C). К ним можно отнести платину, цирконий, вольфрам, тантал. Таких металлов всего несколько видов. На практике их применяется еще меньше. Некоторые не используются, так как они имеют высокую радиоактивность, другие – слишком хрупкие и не обладают нужной мягкостью, третьи – подвержены коррозии, а есть такие, что экономически невыгодные.

Какой металл самый тугоплавкий? Как раз об этом пойдет речь в данной статье.

Какой металл самый тугоплавкий? Как раз об этом пойдет речь в данной статье. - Легкоплавкие – это металлы, которые при температуре меньше или равной температуре плавления олова 231,9 °C могут изменить свое агрегатное состояние. Например, натрий, марганец, олово, свинец. Металлы применяются в радио- и электротехнике. Их часто используют для антикоррозийных покрытий и в качестве проводников.

Вольфрам – самый тугоплавкий металл

Это твердый и тяжелый материал с металлическим блеском, светло-серого цвета, обладающий высокой тугоплавкостью. Механической обработке поддается трудно. При комнатной температуре он является хрупким металлом и легко ломается. Вызвано это загрязнением его примесями кислорода и углерода. Технически чистый вольфрам при температуре более 400 градусов Цельсия становится пластичным. Проявляет химическую инертность, плохо вступает в реакции с другими элементами. В природе вольфрам встречается в виде сложных минералов, таких как:

- шеелит;

- вольфрамит;

- ферберит;

- гюбнерит.

Вольфрам получают из руды, применяя сложные химические переработки, в виде порошка. Используя методы прессования и спекания, изготовляют детали простой формы и бруски. Вольфрам — очень стойкий элемент к температурным воздействиям. Поэтому размягчить металл не могли в течение ста лет. Не имелось таких печей, которые могли бы разогреваться до нескольких тысяч градусов. Ученые доказали, что самым тугоплавким металлом является вольфрам. Хотя существует мнение, что сиборгий, по теоретическим данным, обладает большей тугоплавкостью, но утверждать твердо этого нельзя, так как он радиоактивный элемент и имеет маленький срок существования.

Исторические сведения

Знаменитый шведский химик Карл Шееле, имеющий профессию аптекаря, в небольшой лаборатории, проводя многочисленные опыты, открыл марганец, барий, хлор и кислород. А незадолго до смерти в 1781 году выявил, что минерал тунгстен является солью неизвестной тогда кислоты. После двух лет работы его ученики, два брата д’Элуяр (испанские химики), выделили из минерала новый химический элемент и назвали его вольфрамом. Только через столетие вольфрам – самый тугоплавкий металл — произвел настоящий переворот в промышленности.

Только через столетие вольфрам – самый тугоплавкий металл — произвел настоящий переворот в промышленности.

Режущие свойства вольфрама

В 1864 году английский ученый Роберт Мюшет использовал вольфрам как легирующую добавку к стали, которая выдерживала красное каление и еще больше увеличивала твердость. Резцы, которые изготовляли из полученной стали, увеличили скорость резания металла в 1,5 раза, и она стала составлять 7,5 метра в минуту.

Работая в этом направлении, ученые получали все новые технологии, увеличивая скорость обработки металла с использованием вольфрама. В 1907 году появилось новое соединение вольфрама с кобальтом и хромом, которое стало основоположником твердых сплавов, способных увеличивать скорость резания. В настоящее время она возросла до 2000 метров в минуту, и все это благодаря вольфраму – самому тугоплавкому металлу.

Применение вольфрама

Этот металл обладает сравнительно высокой ценой и тяжело обрабатывается механическим способом, поэтому применяют его там, где невозможно заменить другими, сходными по свойствам материалами. Вольфрам прекрасно выдерживает высокие температуры, имеет значительную прочность, наделен твердостью, упругостью и тугоплавкостью, поэтому находит широкое использование во многих областях промышленности:

Вольфрам прекрасно выдерживает высокие температуры, имеет значительную прочность, наделен твердостью, упругостью и тугоплавкостью, поэтому находит широкое использование во многих областях промышленности:

- Металлургической. Она является основным потребителем вольфрама, который идет на производство высокого качества легированных сталей.

- Электротехнической. Температура плавления самого тугоплавкого металла составляет почти 3400 °C. Тугоплавкость металла позволяет применять его для производства нитей накаливания, крючков в осветительных и электронных лампах, электродов, рентгеновских трубок, электрических контактов.

- Машиностроительной. Благодаря повышенной прочности сталей, содержащих вольфрам, изготавливают цельнокованые роторы, зубчатые колеса, коленчатые валы, шатуны.

- Авиационной. Какой самый тугоплавкий металл используют для получения твердых и жаропрочных сплавов, из которых делают детали авиационных двигателей, электровакуумных приборов, нити накаливания? Ответ прост – это вольфрам.

- Космической. Из стали, содержащей вольфрам, производят реактивные сопла, отдельные элементы для реактивных двигателей.

- Военной. Высокая плотность металла позволяет изготавливать бронебойные снаряды, пули, броневую защиту торпед, снарядов и танков, гранаты.

- Химической. Стойкая вольфрамовая проволока против кислот и щелочей используется для сеток к фильтрам. С помощью вольфрама меняют скорость химических реакций.

- Текстильной. Вольфрамовая кислота используется как краситель для тканей, а вольфрамит натрия применяют для производства кожи, шелка, водоустойчивых и огнестойких тканей.

Приведенный перечень использования вольфрама в разных областях индустрии указывает на высокую ценность этого металла.

Получение сплавов с вольфрамом

Вольфрам, самый тугоплавкий металл в мире, часто используют для получения сплавов с другими элементами для улучшения свойств материалов. Сплавы, которые содержат вольфрам, как правило, получают по технологии порошковой металлургии, так как при общепринятом способе все металлы превращаются в летучие жидкости или газы при его температуре плавления. Процесс сплавления проходит в вакууме или в атмосфере аргона, чтобы избежать окисления. Смесь, состоящую из металлических порошков, прессуют, спекают и подвергают плавке. В некоторых случаях только вольфрамовый порошок подвергают прессовке и спеканию, а затем пористую заготовку насыщают расплавом другого металла. Сплавы вольфрама с серебром и медью получают именно таким способом. Даже небольшие добавки самого тугоплавкого металла увеличивают жаростойкость, твердость и стойкость к окислению в сплавах с молибденом, танталом, хромом и ниобием. Пропорции в этом случае могут быть совершенно любыми в зависимости от потребностей промышленности. Более сложные сплавы, зависящие от соотношения компонентов с железом, кобальтом и никелем, имеют следующие свойства:

Процесс сплавления проходит в вакууме или в атмосфере аргона, чтобы избежать окисления. Смесь, состоящую из металлических порошков, прессуют, спекают и подвергают плавке. В некоторых случаях только вольфрамовый порошок подвергают прессовке и спеканию, а затем пористую заготовку насыщают расплавом другого металла. Сплавы вольфрама с серебром и медью получают именно таким способом. Даже небольшие добавки самого тугоплавкого металла увеличивают жаростойкость, твердость и стойкость к окислению в сплавах с молибденом, танталом, хромом и ниобием. Пропорции в этом случае могут быть совершенно любыми в зависимости от потребностей промышленности. Более сложные сплавы, зависящие от соотношения компонентов с железом, кобальтом и никелем, имеют следующие свойства:

- не тускнеют на воздухе;

- обладают хорошей химической стойкостью;

- имеют отличные механические свойства: твердость и износоустойчивость.

Довольно сложные соединения образует вольфрам с бериллием, титаном и алюминием. Они выделяются устойчивостью при высокой температуре к окислению, а также жаропрочностью.

Они выделяются устойчивостью при высокой температуре к окислению, а также жаропрочностью.

Свойства сплавов

В практической деятельности вольфрам часто соединяют с группой иных металлов. Соединения вольфрама с хромом, кобальтом и никелем, обладающие повышенной стойкостью к кислотам, используют для изготовления хирургических инструментов. А особые жаропрочные сплавы, кроме вольфрама – самого тугоплавкого металла, содержат в своем составе хром, никель, алюминий, никель. Вольфрам, кобальт и железо входит в состав лучших марок магнитной стали.

Вольфрамсодержащие стали устойчивы к истиранию, не трескаются, неизменно сохраняют твердость. Режущие инструменты не только увеличивают скорость обработки металла, но и имеют длительный срок службы.

Самые легкоплавкие и тугоплавкие металлы

К легкоплавким относятся все металлы, температура плавления которых меньше, чем у олова (231,9 °C). Элементы этой группы находят применение в качестве антикоррозийных покрытий, в электро- и радиотехнике, входят в состав антифрикционных сплавов. Ртуть, точка плавления которой -38,89 °C, при комнатной температуре является жидкостью и находит широкое применение в научных приборах, ртутных лампах, выпрямителях, переключателях, в хлорном производстве. У ртути самая низкая температура плавления по сравнению с другими металлами, входящими в группу легкоплавких. К тугоплавким металлам принадлежат все, температура плавления которых больше, чем у железа (1539 °C). Чаще всего их используют в качестве добавок при изготовлении легированных сталей, а также они могут служить и основой для некоторых специальных сплавов. Вольфрам, имеющий максимальную температуру плавления 3420 °C, в чистом виде используют в основном для нитей накала в электролампах.

Ртуть, точка плавления которой -38,89 °C, при комнатной температуре является жидкостью и находит широкое применение в научных приборах, ртутных лампах, выпрямителях, переключателях, в хлорном производстве. У ртути самая низкая температура плавления по сравнению с другими металлами, входящими в группу легкоплавких. К тугоплавким металлам принадлежат все, температура плавления которых больше, чем у железа (1539 °C). Чаще всего их используют в качестве добавок при изготовлении легированных сталей, а также они могут служить и основой для некоторых специальных сплавов. Вольфрам, имеющий максимальную температуру плавления 3420 °C, в чистом виде используют в основном для нитей накала в электролампах.

Довольно часто в кроссвордах задают вопросы, какой из металлов самый легкоплавкий или самый тугоплавкий? Теперь, не задумываясь, можно ответить: самый легкоплавкий – ртуть, а самый тугоплавкий – вольфрам.

Коротко о железе

Этот металл называют основным конструкционным материалом. Детали из железа встречаются как на космическом корабле или подводной лодке, так и дома на кухне в виде столовых приборов и различных украшений. Этот металл имеет серебристо-серый цвет, обладает мягкостью, пластичностью и магнитными свойствами. Железо является очень активным элементом, на воздухе образуется оксидная пленка, которая препятствует продолжению реакции. Во влажной среде появляется ржавчина.

Детали из железа встречаются как на космическом корабле или подводной лодке, так и дома на кухне в виде столовых приборов и различных украшений. Этот металл имеет серебристо-серый цвет, обладает мягкостью, пластичностью и магнитными свойствами. Железо является очень активным элементом, на воздухе образуется оксидная пленка, которая препятствует продолжению реакции. Во влажной среде появляется ржавчина.

Температура плавления железа

Железо обладает пластичностью, хорошо поддается ковке и плохо обрабатывается литьем. Этот прочный металл легко обрабатывается механическим способом, используется для изготовления магнитоприводов. Хорошая ковкость позволяет его применять для декоративных украшений. Является ли железо самым тугоплавким металлом? Следует отметить, что его температура плавления равна 1539 °C. А по определению, к тугоплавким относятся металлы, температура плавления которых больше, чем у железа.

Однозначно можно сказать, что железо — не самый тугоплавкий металл, и даже не принадлежит к этой группе элементов. Он относится к среднеплавким материалам. Назовите самый тугоплавкий металл? Такой вопрос не застанет теперь вас врасплох. Можно смело отвечать – это вольфрам.

Он относится к среднеплавким материалам. Назовите самый тугоплавкий металл? Такой вопрос не застанет теперь вас врасплох. Можно смело отвечать – это вольфрам.

Вместо заключения

Примерно тридцать тысяч тонн в год вольфрама производится во всем мире. Этот металл непременно входит в состав наилучших сортов сталей для изготовления инструментов. На нужды металлургии расходуется до 95% всего вырабатываемого вольфрама. Для удешевления процесса в основном используют более дешевый сплав, состоящий из 80% процентов вольфрама и 20% железа. Используя свойства вольфрама, его сплав с медью и никелем применяют для производства контейнеров, используемых под хранение радиоактивных веществ. В радиотерапии этот же сплав служит для изготовления экранов, обеспечивая надежную защиту.

Похожие статьи

- Самый прочный металл. Высокопрочные металлы

- Какой самый тяжелый металл на Земле

- Металл — это что такое?

- Вольфрам — что за металл? Свойства и сферы применения

- Свойства и применение тантала

- Твердый сплав.

Марки, характеристики, применение. Твердосплавный инструмент

Марки, характеристики, применение. Твердосплавный инструмент - Температура плавления металлов. Самый тугоплавкий и легкоплавкий металл

Также читайте

Тугоплавкие металлы, металлы платиновой группы и керамика Ultramet

Перейти к содержимомуМатериалы 101stefano Grossi

Тугоплавкие металлы — это те металлы в периодической таблице, которые обладают высокой температурой плавления. При повышенных температурах тугоплавкие металлы обладают отличными механическими свойствами. За исключением вольфрама, все они обладают отличной пластичностью.

Области применения, поддерживаемые Ultramet

Вольфрам, 6165°F (3407°C)

Без водородного охрупчивания

Высокотемпературные тигли для выращивания кристаллов

Боеголовки взрывного формования

Элементы высокотемпературных печей и тепловые экраны

Рений, 5756°F (3180°C)

Пластичность, прочность при температуре, отсутствие водородной хрупкости 3-0 9 высокопроизводительные ракетные двигатели

В сочетании с платиной, катализатор риформинга при производстве бензина

Легирующий агент в жаропрочных сплавах турбинных лопаток

Тантал, 5457°F (3014°C)

Биосовместимость, отличная коррозионная стойкость

Биомедицинские имплантаты

Химическая промышленность — даже тонкие пленки тантала защищают стали и сплавы на основе никеля от кислотного воздействия

Высокотемпературные печи для изготовления конденсаторов 2617°C)

Без водородного охрупчивания

Стеклоформовочная промышленность для электродов-расплавов

Форсунки для изготовления стекловолокна и других изделий, контактирующих с расплавленным стеклом

Ниобий, 4473°F (2467°C)

Меньшая коррозионная стойкость, более низкая стоимость по сравнению с танталом

Химическая промышленность

Высокотемпературные тигли для выращивания кристаллов

| Осмий | |

| Родий | Иридиум |

| Палладий | Платина |

Металлы платиновой группы уникальны среди переходных металлов, потому что (за исключением осмия) они сочетают превосходную каталитическую активность с низкой химической активностью. В результате металлы платиновой группы в Ультрамете используются в основном для двух целей: защитных и каталитических покрытий.

В результате металлы платиновой группы в Ультрамете используются в основном для двух целей: защитных и каталитических покрытий.

Иридий и платина чаще всего используются в качестве защитных покрытий. Платина обычно обладает лучшей стойкостью к окислению, чем иридий, но иридий имеет более высокую температуру плавления и поэтому лучше подходит для высокотемпературных применений, таких как ракетные двигатели. Защитные покрытия должны быть непрерывными и не иметь пор и других дефектов, которые позволили бы химически активным частицам достичь подлежащего защите материала.

Морфология каталитического покрытия отличается от морфологии защитного покрытия. В каталитическом покрытии металл диспергируется на подложке в виде небольших (10 нм) кластеров, а непокрытые участки подложки существуют между кластерами. Этот тип морфологии максимизирует площадь поверхности металла и позволяет сторонам кластеров, а не только вершинам, действовать как каталитические поверхности.

Металлы платиновой группы

| Рутений | Осмий |

| Родий | Иридиум |

| Палладий | Платина |

Металлы платиновой группы уникальны среди переходных металлов, потому что (за исключением осмия) они сочетают превосходную каталитическую активность с низкой химической активностью. В результате металлы платиновой группы в Ультрамете используются в основном для двух целей: защитных и каталитических покрытий.

В результате металлы платиновой группы в Ультрамете используются в основном для двух целей: защитных и каталитических покрытий.

Иридий и платина чаще всего используются в качестве защитных покрытий. Платина обычно обладает лучшей стойкостью к окислению, чем иридий, но иридий имеет более высокую температуру плавления и поэтому лучше подходит для высокотемпературных применений, таких как ракетные двигатели. Защитные покрытия должны быть непрерывными и не иметь пор и других дефектов, которые позволили бы химически активным частицам достичь подлежащего защите материала.

Морфология каталитического покрытия отличается от морфологии защитного покрытия. В каталитическом покрытии металл диспергируется на подложке в виде небольших (10 нм) кластеров, а непокрытые участки подложки существуют между кластерами. Этот тип морфологии максимизирует площадь поверхности металла и позволяет сторонам кластеров, а не только вершинам, действовать как каталитические поверхности.

Керамика

Керамика представляет собой ковалентные соединения, обычно содержащие атомы металлов и неметаллов. Карбид титана и оксид алюминия являются примерами керамики. Керамика обычно имеет высокие температуры плавления, высокую твердость, отличную стойкость к химической коррозии, отличную эрозионную стойкость и хорошие механические свойства при повышенных температурах. Некоторые керамики являются хорошими тепловыми или электрическими проводниками, тогда как другие являются хорошими изоляторами или диэлектриками.

Карбид титана и оксид алюминия являются примерами керамики. Керамика обычно имеет высокие температуры плавления, высокую твердость, отличную стойкость к химической коррозии, отличную эрозионную стойкость и хорошие механические свойства при повышенных температурах. Некоторые керамики являются хорошими тепловыми или электрическими проводниками, тогда как другие являются хорошими изоляторами или диэлектриками.

Хрупкость керамики обусловливает их типичное использование в качестве покрытий или армирования волокнами. При использовании в качестве покрытия керамика обеспечивает износостойкость и/или защиту от окисления/коррозии. Например, режущие инструменты могут быть покрыты карбидом титана, который благодаря своей твердости обеспечивает превосходную износостойкость и увеличивает срок службы инструмента. Графитовые компоненты могут быть покрыты карбидом кремния для обеспечения стойкости к окислению. Другие покрытия, такие как карбид гафния/карбид кремния Ultramet, специально разработаны для обеспечения максимальной защиты от химического и окислительного воздействия при повышенных температурах.

Поскольку керамика обычно имеет меньшую плотность, чем тугоплавкие металлы, велик интерес к замене тяжелых металлических компонентов керамикой. Чтобы уменьшить хрупкость, керамику армируют высокопрочными волокнами, чтобы обеспечить стойкость к разрушению и свести к минимуму хрупкость. Керамика, армированная волокном, чаще всего изготавливается из карбида кремния из-за его низкой плотности, высокой прочности и превосходной стойкости к окислению/коррозии. Для более требовательных применений используется армированный волокном карбид циркония. Из керамики получаются отличные высокотемпературные фильтры и подложки для катализаторов, поскольку они демонстрируют впечатляющие свойства при высоких температурах.

Услуги

Ссылка для загрузки страницыПерейти к началу

Каковы характеристики тугоплавкого металла?

Каковы характеристики тугоплавкого металла?

0 Комментарий админ

Просмотры сообщений: 2,225

Хотите узнать характеристики тугоплавкого металла ? Тогда вы пришли в нужное место. В этой статье мы поговорим о характеристиках тугоплавкого металла . Во-первых, давайте взглянем на определение тугоплавкого металла.

В этой статье мы поговорим о характеристиках тугоплавкого металла . Во-первых, давайте взглянем на определение тугоплавкого металла.

Характеристики тугоплавких металлов

Определение тугоплавких металловТугоплавкие металлы относятся к металлам с температурой плавления выше 3632°F и определенным количеством запасов, включая вольфрам, тантал, , хром, ванадий, цирконий и титан.

Обычно тугоплавкие металлы имеют большую плотность и большой вес. Сплавы с тугоплавким металлом в качестве матрицы, дополненные другими элементами, называются сплавами тугоплавких металлов. Тугоплавкий металл имеет хорошую жаропрочность как одну из его наиболее важных сильных сторон.

Кроме того, он обладает хорошей коррозионной стойкостью к расплавленным щелочным металлам и пару. Однако плохая стойкость к окислению при высокой температуре является основным недостатком тугоплавкого металла .

Характеристики тугоплавких металлов

Характеристики тугоплавких металлов 1. Низкотемпературная хрупкостьТугоплавкие металлы не будет легко трескаться или ломаться при высоких температурах и может выдерживать повторный нагрев или термический удар. Вольфрам, молибден, хром и другие тугоплавкие металлы при низких температурах, вероятно, становятся хрупкими, а при высоких температурах превращаются в пластичные.

Температура вязко-хрупкого перехода (DBTT) является важным показателем пластичности обработки и использования тугоплавких металлов . На DBTT могут влиять многие факторы, такие как чистота материала, ингредиенты сплавов, методы обработки и структуры.

Есть два способа уменьшить DBTT. Одним из них является добавление элементов сплава в тугоплавкие металлы . Например, рений можно добавить к вольфраму . Другой путь — выбор более разумных методов обработки, например, технологии переработки пластика.

Другой путь — выбор более разумных методов обработки, например, технологии переработки пластика.

Тугоплавкие металлы высокой плотности очень стабильны при комнатной температуре и не легко окисляются на воздухе. Однако тугоплавких металлов быстро окисляется при высоких температурах. Вольфрам и молибден начинают окисляться примерно при 752°F. Они будут окисляться и генерироваться соответственно в WO3 и MoO3 при повышении температуры.

Когда температура достигает 1562°F и 1112°F, материалы заметно сублимируются. Рений начинает окисляться при 572°F и превращается в Re2O7 при температуре 662°F. Тантал и ниобий начинают окисляться при температурах 536°F и 392°F.

При температуре выше 932°F они превращаются в Ta2O5 и Nb2O5. Титан и цирконий могут быстро окисляться при температуре от 1112℉ до 1292℉. Порошок циркония и титана может самовоспламеняться на воздухе и даже гореть со взрывом.

Чтобы решить проблему окисления, есть две меры. Первый занимается производством сплавов-антиоксидантов, а второй – покрывает тугоплавкие металлы антиоксидантными покрытиями. Однако проблема окисления тугоплавких металлов при высоких температурах до сих пор полностью не решена.

Стойкость к окислению

3. Стойкость к окислениюВольфрам, молибден, рений не реагируют с водородом, но их оксиды могут быть восстановлены до металла водородом при определенной температуре. Вольфрам , молибден и рений могут стать хрупкими при поглощении водорода.

Когда температура достигает от 572°F до 932°F, эти металлы поглощают большое количество водорода и превращаются в хрупкие гидриды металлов. В условиях высокого вакуума будет выделяться водород.

Таким образом, эта особенность тугоплавких металлов может быть использована для получения порошкового сплава титана, циркония, тантала и ниобия.

Водородная реакция

3. Коррозионная стойкость

Коррозионная стойкость Тугоплавкие металлы обладают хорошей коррозионной стойкостью. При температуре ниже 302°F поверхность тантала имеет плотную и стабильную оксидную пленку. Поэтому химические свойства тантала очень стабильны.

Тантал обладает отличной стойкостью к серной, соляной, азотной, фосфорной, органическим кислотам и гидрохлориду азотной кислоты, но плавится в плавиковой кислоте, концентрированном растворе щелочи и расплавленном основании.

Коррозионная стойкость ниобия аналогична стойкости тантала, но не так хороша, как Ta. Вольфрам очень стабилен при комнатной температуре в соляной, серной, азотной, плавиковой кислоте и царской водке, но легко подвергается коррозии нитратом натрия.

Молибден подобен вольфраму, но не так хорош в коррозионной стойкости. В общем, тантал, ниобий, титан, цирконий и другие тугоплавкие металлы являются отличными антикоррозионными материалами для работы в качестве защитных слоев.

Коррозионная стойкость

ЗаключениеСпасибо, что прочитали нашу статью, и надеемся, что она вам понравилась. Если вы хотите узнать больше о характеристиках тугоплавких металлов, вы можете посетить Advanced Refractory Metals ( ARM ) для получения дополнительной информации.

Штаб-квартира в Лейк-Форест, Калифорния, США, ARM — ведущий производитель и поставщик тугоплавких металлов по всему миру, предоставляющий клиентам высококачественные изделия из тугоплавких металлов, такие как вольфрам, молибден, тантал, рений, титан, и цирконий по очень конкурентоспособной цене.

Похожие сообщения:

Как продлить срок службы молибденовой проволоки?

8 Превосходные свойства титана, которые делают его новым морским металлом

Все, что вам нужно знать о тугоплавких металлах

Каков статус применения тугоплавкого металлического материала?

Тугоплавкие металлы (определение, примеры и применение) – Материаловедение и инженерия

«Тугоплавкие металлы» — это один из разговорных терминов, используемых для обозначения материалов с очень высокой температурой плавления. Тугоплавкие металлы имеют несколько общих характеристик друг с другом, в зависимости от определения пользователя.

Тугоплавкие металлы имеют несколько общих характеристик друг с другом, в зависимости от определения пользователя.

Тугоплавкие металлы — это металлические элементы с самой высокой температурой плавления, высокой твердостью и высокой плотностью. Консервативные определения «тугоплавких» относятся к 5 промышленно используемым металлам с температурой плавления >2000°C: вольфрам (W), рений (Re), тантал (Ta), молибден (Mo) и ниобий (Nb). Более широкие определения включают до 15 металлов.

В этой статье я объясню общие области применения всех 15 тугоплавких металлов.

Контур

- Неоспоримые тугоплавкие металлы

- Расширенный список тугоплавких металлов

- Общие свойства тугоплавких металлов

- Приложения

- Последние мысли

- Ссылки и дополнительная литература

Неоспоримые тугоплавкие металлы

5 неоспоримых тугоплавких металлов: вольфрам, рений, тантал, молибден и ниобий.

- Вольперист (W) 3380 ° C, BCC

- Rhenium (RE) 3180 ° C, HCP

- Tantalum (TA) 3014 ° C, BCC. 9063. 9015 (TANLALUM (TA) 3014 ° C, BCC.6915 9015 (TANLALUM (TA) 3014 ° C, BCC. 9063. (TANLALUM (TA). C, BCC

- Ниобий (Nb) 2468°C, BCC

Эти металлы обычно плотные, твердые и имеют очень высокую температуру плавления. Они также достаточно многочисленны, чтобы быть полезными в общих инженерных приложениях. Осмий является примером металла с высокой температурой плавления, который не всегда считается тугоплавким металлом, хотя он имеет 3-ю самую высокую температуру плавления среди всех металлов, поскольку он редко используется при высоких температурах (его оксид токсичен).

Расширенный список тугоплавких металлов

В дополнение к металлам, перечисленным выше, мы могли бы также считать тугоплавкими металлы все металлы с температурой плавления >1650°C :

- Осмий (Os) 3027°C , HCP

- Iridium (IR) 2447 ° C, FCC

- Рутений (RU) 2250 ° C, HCP

- HAFNIIM (HF) 2227 ° C, HCP 905 9005 9005 (HFE) 2227 ° C, HCP 9063 905 (HF) (HF) 9003.

(HF)

(HF)12 (HF). °C, HCP (радиоактивный)

- Rhodium (RH) 1963 ° C, FCC

- Vanadium (V) 1902 ° C, BCC

- Хром (CR) 1857 ° C, BCC

- ZIRCON (ZR).

- Титан (Ti) 1670°C, HCP

Некоторые из этих металлов, такие как цирконий, титан, ванадий и хром, не включены в более строгое определение, поскольку они имеют низкую плотность и низкую температуру плавления. ниже 2000°С. Другие обычно не используются для промышленных высокотемпературных применений из-за стоимости (Ru, Ir, Os), токсичности (Os) или даже радиоактивности (Tc).

Общие свойства тугоплавких металлов

Все тугоплавкие металлы имеют плотноупакованную или почти плотноупакованную кристаллическую структуру: FCC, BCC или HCP. Большинство из них имеют кристаллическую структуру ОЦК. Из 5 бесспорных тугоплавких металлов 4 имеют ОЦК-структуру, а 1 — ГПУ-структуру.

Мое лучшее объяснение высоких температур плавления, связанных с кристаллической структурой ОЦК, заключается в том, что она почти плотно упакована, поэтому в целом стабильна, но в ней больше пустого пространства, чем в действительно плотноупакованной решетке, что дает атомам больше места для взаимодействия. вибрировать, прежде чем вырваться из решетки. Для (очень сложного) математического доказательства того, почему ОЦК имеет тенденцию быть наиболее стабильной высокотемпературной фазой, ознакомьтесь с этой статьей Александра и МакТэга.

Все тугоплавкие металлы имеют очень высокую температуру плавления. В зависимости от того, кого вы спросите, могут быть разные ограничения температуры. Ниобий имеет самую низкую температуру плавления среди традиционных тугоплавких металлов, но все же выше 2400°C. В расширенном списке, который я представляю, цирконий имеет самую низкую температуру плавления при 1850°C.

Тугоплавкие металлы, как правило, имеют высокую плотность (вольфрам и осмий являются самыми тяжелыми элементами) и высокую твердость (вольфрам и рений известны своей твердостью). Эта комбинация делает тугоплавкие металлы пригодными для применений, требующих высокой износостойкости; однако многие тугоплавкие металлы также хрупкие.

Эта комбинация делает тугоплавкие металлы пригодными для применений, требующих высокой износостойкости; однако многие тугоплавкие металлы также хрупкие.

Тугоплавкие металлы обычно плохо поддаются коррозии. Фактически, иридий, осмий, родий и рутений являются тугоплавкими и благородными металлами.

Однако тугоплавкие металлы с по легко окисляются.

Благодаря сочетанию высокой прочности и термостойкости тугоплавкие металлы относительно устойчивы к ползучести. Поскольку они часто имеют низкую скорость диффузии, они особенно полезны для легирования другими элементами для улучшения сопротивления ползучести основного сплава.

Области применения

Вольфрам (W) Металл, способный выдерживать самые высокие температуры, также не особенно дорог, поэтому вольфрам является предпочтительным металлом для высокотемпературных применений, таких как лампы накаливания нити накала , сварка электроды , и нагревательные элементы печи .

Используется в суперсплавах для реактивных двигателей для замедления диффузии (в основном 70% извлеченного рения используется для этой цели). Это редкий/дорогой элемент, поэтому он редко используется в качестве основного основного металла в сплаве.

Осмий (Os)На самом деле его применение почти не связано с его высокой температурой плавления, потому что оксид осмия сверхтоксичен. Однако он может быть чрезвычайно твердым/износостойким при обычных температурах — например, вы могли использовать сплав осмия и иридия для наконечников перьевых ручек.

Тантал (Ta)Тантал используется для изготовления высокотемпературных коррозионно-стойких сплавов, таких как те, которые используются в деталях для вакуумных печей .