Травление титана и его сплавов

В растворах хлоридов аммония, алюминия, кальция и цинка титан стоек только при известных ограничениях концентрации и температуры. Во фтористоводородной кислоте титан нестоек. Смесь фтористоводородной и азотной кислот применяется для травления титана и его сплавов. [c.78] Повышенный интерес к титану и его сплавам объясняется хорошими конструктивными свойствами, высоким отношением проч ности к удельному весу, большой коррозионной и эрозионной стойкостью, высокой температурой плавления (при 300 сплавы титана имеют большую прочность, чем нержавеющая сталь). Он не растворяется в азотной, серной и соляной кислотах. На поверхности титана имеется прочная оксидная пленка, которая препятствует осаждению на него других металлов. Удаление этой пленки производится самыми различными способами а) обработкой титановых сплавов плавиковой кислотой при = °С в течение 5—15 мин. б) травлением в смеси концентрированных азотной и плавиковой кислот в соотношении 3 1 и т.

Титан и его сплавы Специальное травление - [c.214] Титан и его сплавы Гидропескоструйная обработка или травление [c.125]

Водород мало влияет на изменение прочности титана, но увеличивает чувствительность его к надрезу. При насыщении титана водородом в структуре обнаруживаются выделения гидрида титана при этом резко уменьшается ударная вязкость. Насыщение водородом, вызывающее появление водородной хрупкости титана, происходит при его нагревании и травлении. Поэтому в процессе изготовления и обработки деталей из титана и его сплавов необходимо предпринимать меры, предотвращающие насыщение материала водородом. Наилучшими методами удаления водорода из титана являются вакуумная плавка, вакуумный отжиг, легирование элементами, увеличивающими растворимость водорода в титане, и т.

Детали из титановых сплавов перед хромированием обезжиривают органическими растворителями, подвергают травлению в смеси азотной и плавиковой кислот, а затем анодному травлению в растворе, содержащем 6 вес.% плавиковой кислоты, 6% фтористого цинка и 88% этиленгликоля. Сцепление хрома с титаном улучшается в результате термообработки в течение 2 мин. при 800°. [c.233]

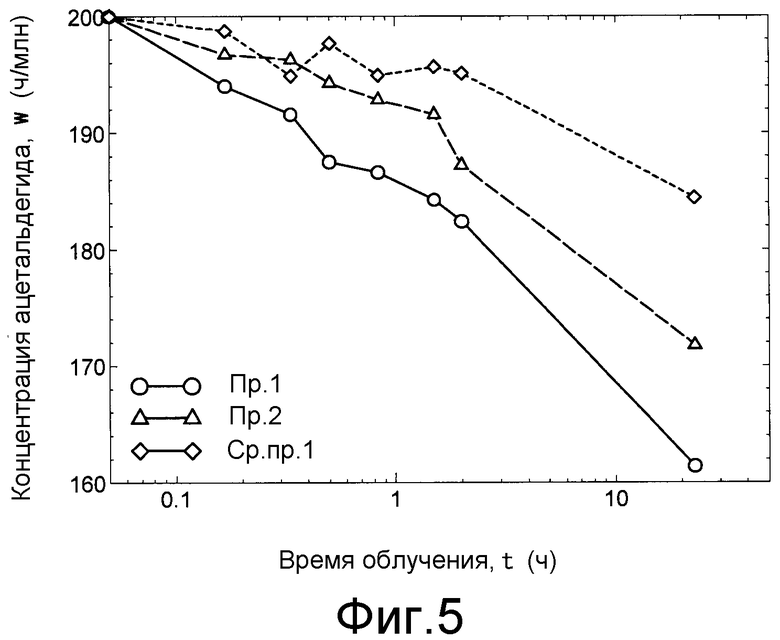

При кислотном травлении может происходить поглощение титаном или его сплавами водорода «. На рис. 64 (стр. 97) приведена зависимость количества поглощенного водорода от концентрации азотной кислоты в травильной ванне, содержащей 2% HF. [c.98]

Реактив применяют для травления вольфрама и его сплавов, а также твердых сплавов с кобальтом, титаном, танталом и карбидами и др. [104]. Для микротравления сплавов 5п—рекомендуется 30%-ный раствор. Травить погружением на 30—45 с в нагретый до 60—70° С реактив.

Из рисунка видно, что двухфазные сплавы (например, Ti + 6A1- 4V и Ti- -8Mn) более чувствительны к загрязнению водородом, чем а-аплавы (например, Ti + 5Al + 2,5Sn) и титан.

На этом основании считают, что при травлении двухфазных сплавов следует поддерживать концентрацию азотной кислоты не менее 20%. [c.98]

На этом основании считают, что при травлении двухфазных сплавов следует поддерживать концентрацию азотной кислоты не менее 20%. [c.98] Это общее утверждение впрочем не означает, что сплавы со сте-хиометрической потерей материала от коррозии совершенно непригодны для изготовления заземлителей на станциях катодной защиты. Иногда в качестве материала для анодных заземлителей применяют даже железный лом кроме того, при электролитической обработке воды используют алюминиевые аноды (см. раздел 21.3). Цинковые сплавы находят применение как материал для анодов лри электролитическом травлении для удаления ржавчины, чтобы предотвратить образование гремучего хлорного газа на аноде. Для внутренней защиты резервуаров при очень низкой электропроводности содержащейся в них воды на магниевые протекторы иногда накладывают ток от внешнего источника с целью увеличить токоотдачу (в амперах) (см. раздел 21.1). По так называемому способу Кателько наряду с алюминиевыми анодами (протекторами) намеренно устанавливают медные, чтобы наряду с защитой от коррозии обеспечить также и предотвращение обрастания благодаря внедрению токсичных соединений меди в поверхностный слой.

Другая трактовка влияния Т1зА1 была предложена теми, кто отдает предпочтение взаимодействию водород — металл в качестве причины, вызывающей КР, т. е. присутствие Т зА1 приводит в результате к более быстрой абсорбции водорода. В работе [227] показано, что абсорбция водорода в процессе травления в растворах, содержащих фториды, происходит много быстрее в сплавах, содержащих в своей структуре Т1зА1. Однако в работе [81] получено, что адсорбция водорода при повыщенных температурах в сплаве Т1 —20% (ат.) А1, или 12,5% (по массе) А1, происходит медленнее, чем в технически чистом титане или сплавах Т1 — 8А1. В действительности, абсорбция водорода происходит наиболее быстро в титане, что является противоположным поведению при КР- [c.409]

Однако в работе [81] получено, что адсорбция водорода при повыщенных температурах в сплаве Т1 —20% (ат.) А1, или 12,5% (по массе) А1, происходит медленнее, чем в технически чистом титане или сплавах Т1 — 8А1. В действительности, абсорбция водорода происходит наиболее быстро в титане, что является противоположным поведению при КР- [c.409]

Титан часто подвергается травлению как для снятия альфиро-ванного слоя, так и для глубокого травления (химическое фрезерование). Ввиду того что титановые сплавы склонны к наводо-роживанию, при их травлении стараются применять азотную и фтористоводородную кислоты, ненаводороживающне титан (основным катодным процессом в азотной кислоте является не реакция разряда ионов водорода, а реакция восстановления азотной кислоты). Однако в некоторых случаях для непродолжительного травления, а также в ряде химических производств титан н его сплавы находятся в контакте с серной и соляной кислотами. Поэтому изыскание ингибиторов коррозии для титана представляет определенный интерес.

Основной трудностью при нанесении никельфосфорных покрытий на титан является получение гидридной пленки на поверхности металла. Формирование этой пленки, в соответствие с теорией коррозии, происходит на активном участке поляризационной кривой, вследствие чего, чем больше скорость коррозии, тем легче формируется пленка. Б табл. 2. приведены составы травильных растворов, их работоспособность и скорость травления сплава ВТ-14 при 90°С. [c.104]

Шлифы приготавливали шлифованием на алмазных пастах 5—50 и.к, 15—17 ЦК и 1—2 цк с последующей полировкой на окиси хрома. Травление титана и сплава с содержанием водорода 5 ат. % проводилось в растворе состава 2 НР 3 НКОз 95 частей глицерина остальные сплавы титан-водорода травились в растворе, содержащем 1 ч. НР, 4 ч. глицерина и 5 ч. воды. Время травления колебалось от нескольких секунд до нескольких минут и качество травления контролирова1лось на микроскопе МИМ-8М, [c.98]

Коррозионное поведение титана в морской воде исследовалось в условиях дифференциальной аэрации [273]. Образцы испытывались в специальной аппаратуре, позволяющей создавать аэрированную катодную зону с площадью, в 10 раз превышающей площадь анодной зоны в щели между полиэтиленовой оправой и металлом. При испытании в морской воде аустенитной нержавеющей стали и сплавов на основе меди коррозионные питтинги возникали в неаэрируемон зоне (в щели) через 4 дня после начала опыта. Технически чистый титан с различным состоянием поверхности (травленый, с окалиной, анодированный), испытанный в течение 83 дней, в этих условиях совершенно не корродировал. Даже в том случае, когда защитная окисная пленка умышленно удалялась с титана в анодной зоне, начавшаяся коррозия быстро прекращалась. Подобное поведение титана свидетельствует о возможности возобновления на его поверхности защитной пленки в нейтральных солевых растворах даже при ограниченном доступе кислорода.

Образцы испытывались в специальной аппаратуре, позволяющей создавать аэрированную катодную зону с площадью, в 10 раз превышающей площадь анодной зоны в щели между полиэтиленовой оправой и металлом. При испытании в морской воде аустенитной нержавеющей стали и сплавов на основе меди коррозионные питтинги возникали в неаэрируемон зоне (в щели) через 4 дня после начала опыта. Технически чистый титан с различным состоянием поверхности (травленый, с окалиной, анодированный), испытанный в течение 83 дней, в этих условиях совершенно не корродировал. Даже в том случае, когда защитная окисная пленка умышленно удалялась с титана в анодной зоне, начавшаяся коррозия быстро прекращалась. Подобное поведение титана свидетельствует о возможности возобновления на его поверхности защитной пленки в нейтральных солевых растворах даже при ограниченном доступе кислорода.

Химическая стойкость нержавеющих сталей, хрома, алюминия и других так называемых самопассивирующихся металлов и сплавов повышается после выдержки их в атмосфере воздуха или кислорода в течение определенного времени.

Такое же явление наблюдается и для титана. Титан после полировки или травления активируется 40%-ным раствором серной кислоты в течение нескольких секунд после длительной выдержки на воздухе активация титана в этом же растворе наступает примерно через 2 часа. [c.60]

Такое же явление наблюдается и для титана. Титан после полировки или травления активируется 40%-ным раствором серной кислоты в течение нескольких секунд после длительной выдержки на воздухе активация титана в этом же растворе наступает примерно через 2 часа. [c.60]Для высокотемпературной пайки сплавов инконель системы N1—Сг—Ре наиболее пригодны никелевые припои. Содержание в сплавах типа инконель элементов, образующих весьма стойкие оксидные пленки, таких, как алюминий и титан, от 0,5 % и выще (в сумме) заметно ухудщает смачивающую способность их припоями. В этом случае поверхность паяемого металла должна быть подготовлена перед пайкой щлифованием и травлением, при которых хорощо удаляется слой оксидной пленки и обеспечивается щероховатость поверхности, улучщающая растекаемость припоя. Нанесение никелевого покрытия на такие сплавы также улучщает смачивание их жидкими никелевыми припоями. [c.342]

Почему Southern Implants

Имплантаты Southern Implants изготавливаются из чистого титана холодной обработки ASTM-F67-95 Grade 4 с пределом прочности на разрыв 920 МПа.![]() Такая высокая прочность достигается благодаря уникальной методике “наслаивания” металла при производстве прутка. Данный тип титана позволяет выпускать имплантаты очень узкого диаметра, но при этом сверх прочные. Например, имплантаты Piccolo (3mm).

Такая высокая прочность достигается благодаря уникальной методике “наслаивания” металла при производстве прутка. Данный тип титана позволяет выпускать имплантаты очень узкого диаметра, но при этом сверх прочные. Например, имплантаты Piccolo (3mm).

Southern Implants – единственная компания в мире с такими высокими прочностными характеристиками титана

Использование этой особой технологии обработки материала дает нам возможность изготавливать не только прочные имплантаты, но и более короткие винты, выдерживающие высокую нагрузку.

Поверхность имплантатов Southern обрабатывается «пескоструйно» частичками оксида алюминия размером в 110 микрон. В процессе производства песок используется только один раз! Это делается для того, чтобы избежать видоизменения структуры частичек оксида алюминия, связанного с многоразовым использованием песка и, тем самым, сохранить однородность шероховатости поверхности. Затем поверхность очищается специальными некислотными составами и проходит 3-х этапную стерилизацию. Поверхность Southern высоко оценена крупнейшими мировыми специалистами, как одна из самых однородных, чистых и наиболее предсказуемых. (Vandeweghe, Ferreira COIR 2015; Ma CIDRR 2015; Vandeweghe, Hawker CIDRR 2015; Ma IJP 2010).

В литературе поверхность Southern обозначена как «средней шероховатости». Она имеет такую же плотность как рутильный титан с фрезерованной поверхностью. Поверхность наших имплантатаов НЕ подвергается кислотной обработке.

Почему? Потому что обработка поверхности «кислотным травлением» влияет на структуру титана.

Именно такой обработке подвергают имплантаты большинство производителей различных имплантологических компаний в мире.

Что такое «кислотное травление»?

Кислотное травление — это метод обработки поверхности имплантата путем анодного окисления. Именно из-за этого процесса имплантат приобретает свою шероховатую поверхность. Однако, эта технология видоизменяет молекулярную структуру титана!

Что из этого следует?

Такая поверхность, на молекулярном уровне НЕ обладает прочной структурой как рутильный титан и представляет собой смесь анатазной и аморфной форм титана, которая является менее плотной. А более мягкая форма соответственно – это менее прочный имплантат!

А более мягкая форма соответственно – это менее прочный имплантат!

Из этого следует, что имплантат, обработанный методом «кислотного травления», имеет бОльшую площадь поверхности и лучшую первичную стабильность при вкручивании имплантата, НО!! И это большое «НО». Это также означает, что такая поверхность больше способствует образованию плотной биологической пленки. А именно образование биологической пленки по последним исследованиям, ведет к периимплантиту. (Mombelli; Lang; Hertz-Mayfield; Hertzeler)

Именно по причине того, что более шероховатая поверхность, полученная в результате «кислотного травления», дает лучшую первичную стабильность — 90% производителей используют эту технологию. И, действительно, при установке имплантата, чем «бугристей» поверхность тем лучше его «торк» и стабильность.

Тем не менее, качество проведенного лечения в имплантологии и медицине в целом все больше и больше оценивается по критериям успеха отдаленных результатов. А при отдаленных результатах, риск возникновения переимплантита у имплантата с кислотно обработанной поверхностью значительно выше.

Модификация поверхности и свойств титана медицинского назначения химическим травлением Текст научной статьи по специальности «Химические технологии»

УДК 546.82

МОДИФИКАЦИЯ ПОВЕРХНОСТИ И СВОЙСТВ ТИТАНА МЕДИЦИНСКОГО НАЗНАЧЕНИЯ Х ИМИЧЕСКИ М ТРАВЛЕНИЕМ

Т.И. Гузеева, Л.А. Леонова, А.С. Крикуненко

Национальный исследовательский Томский политехнический университет, Российская Федерация, 634050, г. Томск, пр. Ленина, 30. кпкип епко [email protected]

Исследованы составы химических травителей для титана на основе минеральных кислот (соляной, серной и фосфорной) с добавлением активатора фторида аммония. Определен и оптимизирован состав для селективного травления титана марки ВТ1-0 на основе фосфорной кислоты и фторида аммония. Ил. 4. Табл. 1. Библиогр. 6 назв.

6 назв.

Ключевые слова: травление, селективный травитель, полирование, микрорельеф, съём металла.

ВВЕДЕНИЕ

Титан обладает высокой коррозионной устойчивостью и уникальными технологическими свойствами, что делает его незаменимым при изготовлении деталей, контактирующих с агрессивными средами. Титан широко используется в медицине для изготовления инструментов, имплантатов и эндопротезов благодаря высокой механической прочности, твердости, коррозионной стойкости и биоинертности. Низкая плотность титана, в сочетании с вышеперечисленными свойствами, делают его незаменимым в травматологии и ортопедии.

Основной проблемой при имплантации является обеспечение сцепления костной ткани с металлом. Для увеличения площади контакта, обеспечения стерильности необходимо осуществлять предварительную подготовку поверхности титановых имплантатов перед внедрением в кость.

В медицине для подготовки титановых изделий в основном используют пескоструйную обработку и/или напыление тонкого переходного слоя. Однако данными методами не всегда удается получить поверхность титана требуемого качества.

Целью работы являлось исследование процесса травления титана и разработка составов селективных травителей для титана, позволяющих регулировать толщину стравленного слоя и формировать рельеф на поверхности с необходимой шероховатостью.

Критериями выбора травителя для титана являлись следующие параметры травления (скорость, степень травления, съем металла), микрорельеф поверхности после химической обработки и состав остаточного поверхностного слоя после травления.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Исследования проводили на технически чистом титане сплава ВТ1-0, содержащем % мас. : Ti — 98,61-99,7; Fe — до 0,18; C -до 0,07; Si — до 0,1; O — до 0,12 [1].

: Ti — 98,61-99,7; Fe — до 0,18; C -до 0,07; Si — до 0,1; O — до 0,12 [1].

Для изучения процесса травления титана использовали травители на основе соляной (HCl), серной (h3SO4), фосфорной (h4PO4) кислот концентрацией 1-8 М с добавлением в качестве активатора раствора фторида аммония в количестве (0,1-0,4 М). Время контакта образца с травителем составляло 5-50 мин.

Образцы титана (10*10*1) перед химическим травлением обезжиривали при кипячении последовательно в двух порциях тетра-хлорида углерода, взвешивали и помещали в травитель на определенное время. Необходимое время травления устанавливали в предварительных экспериментах.

По окончании травления образец промывали тремя порциями дистиллированной воды, сушили в кипящем изопропиловом спирте.

Степень травления определяли гравимет-

рическим методом по результатам взвешивания образца до и после травления и рассчитывали по формуле:

е =

100 % ,

(1)

mn

где m0 — начальная масса образца титана, г; mT — масса образца в момент времени, т.

Кроме этого степень травления определяли атомно-эмиссионным методом на приборе серии iCAP6300 Duo, массу стравленного материала рассчитывали по формуле:

m = CTi

V

р-ра’

(2)

где mT — масса образца в момент времени т, г; Сп — концентрация иона титана в травильном растворе после операции травления, г/л; Vp-pa -объем травильного раствора, л.

Скорость травления и съем металла находили по уравнениям:

V = Ат , (3)

т S р

где V — скорость травления, мкм/мин; Am -разность масс образца до и после травления, г; т — время травления, мин; S — площадь пластины, см2; р — плотность титана, 4,5 г/см3.

h =

Am

или

h = V -т , (4)

где h — высота стравленного слоя (съём металла), мкм.

Морфологию поверхности титана, шероховатость и химический состав поверхностных слоев исследовали, соответственно, на металлографическом микроскопе «МЕТАМ РВ-22», атомно-силовом микроскопе АСМ NtegraAura и Оже-спектрометре «Шхуна-2».

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Процесс травления характеризуется протеканием последовательно-параллельных реакций: окисление поверхности материала, образование плёнки продуктов реакции, растворение продуктов реакции и носит сложный характер. В зависимости от соотношения компонентов один и тот же травитель может быть полирующим или селективным [2]. Основными количественными параметрами травления являются: скорость травления, степень травления, съём металла, которые зависят как от состава травителя, так и от времени травления. Исследования зависимости скорости (степени) травления от состава травителя и времени проводили гравиметрическим методом определением массы образца до и после травления.

Основными количественными параметрами травления являются: скорость травления, степень травления, съём металла, которые зависят как от состава травителя, так и от времени травления. Исследования зависимости скорости (степени) травления от состава травителя и времени проводили гравиметрическим методом определением массы образца до и после травления.

Установлено, что в исследуемых растворах кислот степень травления возрастает с увеличением концентрации кислоты. Зависимость степени травления от концентрации фторида аммония (Nh5F) имеет не столь тривиальный характер. Так до концентрации Nh5F равной 0,2 моль/л степень травления возрастает с увеличением концентра-

mo — mT

ции активатора, а затем уменьшается. Вероятно, при концентрациях фторида аммония выше 0,2 моль/л скорости образования пленки и её растворения становятся соизмеримыми, а в некоторых случаях скорость растворения продуктов реакции становится меньше. Это особенно характерно для травителей на основе фосфорной кислоты, содержащих ЫН4Р, так как в этих растворах степень травления титана линейно возрастает до предельного значения.

Это особенно характерно для травителей на основе фосфорной кислоты, содержащих ЫН4Р, так как в этих растворах степень травления титана линейно возрастает до предельного значения.

Была исследована зависимость степени травления титана в различных кислотных тра-вителях от времени.

На рис. 1 представлены результаты экспериментов по определению степени травления

титана в кислотных травителях разного состава в зависимости от концентрации кислоты и фторида аммония.

Из зависимостей (рис. 2) установлено, что, оптимальное время травления составляет 15-30 минут.

Результаты микроскопического анализа были сопоставлены с данными, полученными гравиметрическим методом по методике [3], и сведены в табл. 1.

Микроскопическим анализом установлено, что глубина ямок травления титана в используемых смесях (с Ж4Р) варьируется от 4 до 6 мкм, а диаметр ямок травления в зависимости от кислоты составляют 20-40 мкм. Наибольший размер ямок

Наибольший размер ямок

а

ч

а н

ьО

я

<и С

2,5 2 1,5 1

0,5 0

-О- 1 -02 -А-3 г.

0,1 0,2 0,3

концентрация Nh5F , моль/л

0,4

12

б

са а н

Л X о С о н

-О- 1 НИ-2 -й-3

L \

0,1 0,2 0,3 0,4

концентрация Nh5F, моль/л

10

в

-0-1 -О 2 -й-3

~—1

1—

0,1 0,2 0,3

концентрация Nh5F, моль/л

0,4

Рис. 1. Зависимость степени травления сплава титана ВТ1-0 в растворах HзРO4 (а), HCI (б), h3SO4 (в) от концентрации Nh5F и концентрации кислот, моль/л:

1. Зависимость степени травления сплава титана ВТ1-0 в растворах HзРO4 (а), HCI (б), h3SO4 (в) от концентрации Nh5F и концентрации кислот, моль/л:

1 — 8; 2 — 5,5; 3 — 3. Время травления 15 мин, температура раствора 25 °С

0

9

6

3

0

0

8

6

4

2

0

0

20

16

X1

о4

12

0

^3

_____ ——-

10

20 30 40

время травления, мин

50

60

Рис.

1 — h3SO4; 2 — HCl; 3 — h4PO4. Температура раствора 25 оС

Таблица 1

Результаты исследования по травлению титана ВТ1-0 в растворах различных кислот _(Скислоты = 8 М) в присутствии фтор-иона СЫН4Р = 0,4 моль/л

8

4

0

Состав травителя, моль/л Степень травления а,% Скорость травления Vr, мкм/мин Съём металла, мкм Размеры ямок травления, d/h, мкм

весовой метод атомноэмис-сионный метод весовой метод атомноэмис-сионный метод

h4PO4 : Nh5F 1,55 0,078 0,085 0,0035 0,0038 20/4

h3SO4 : Nh5F 15,48 0,802 1,071 0,0361 0,0482 40/6

HCI : Nh5F 18,37 0,756 1,118 0,0340 0,0503 30/4

Примечание: время травления — 50 мин.

травления характерен для травителей на основе серной кислоты.

Скорость травления и соответственно съем металла, определенные гравиметрическим и атомно-эмиссионным методом различны. Следует отметить, что определение концентрации титана в растворе дает более точные результаты. Это различие косвенным образом подтверждает образование труднорастворимой пленки продуктов окисления на поверхности титана, поэтому значения скорости травления, определенное гравиметрическим методом имеет заниженное значение. Скорость травления титана в соляной и серной кислотах на порядок больше, чем в фосфорной, хотя морфология травленной поверхности существенно не отличается. Экспериментально было установлено, что минимизировать скорость травления возможно в растворах h4PO4 концентрацией 8 моль/л. Повышение концентрации фосфорной кислоты с одновременным снижением количества фтор-ионов в составе травителя является предпочтительным для обработки титановых имплантатов перед помещением в живой организм.

Микроструктура титана после обработки в травителе на основе фосфорной кислоты представлена полиэдрическими зёрнами. ВТ1-0 является однофазным сплавом, зёрна которого имеют различную кристаллографиче-

скую ориентацию (рис. 3), и поэтому на поверхности исследуемого образца зёрна срезаны по разным кристаллографическим плоскостям, которые травятся неодинаково [6].

После травления поверхность образца имеет сложный рельеф, характеризующий строение металла. Таким образом, в структуре монометалла путём травления можно выявить и наблюдать дефекты внутрикристаллического строения — дислокации, точки выхода которых на поверхность образца после травления принимают вид так называемых ямок травления треугольной или прямоугольной формы (рис. 3). На рис. 4 приведена профилограмма образцов титана, а также 3D-моделирование атомно-силовых микроскопических изображений, полученных после травления в фосфорнокислых растворах с фторидом аммония. Получение образцов с развитой поверхностью будет способствовать лучшему сцеплению титана с костной тканью.

Получение образцов с развитой поверхностью будет способствовать лучшему сцеплению титана с костной тканью.

Был проведен анализ поверхностного слоя образцов титана после травления в травителе на основе фосфорной кислоты с использованием Оже-спектроскопии и обнаружено, что на поверхности металла после его травления присутствует фосфор. Это подтверждает присутствие фосфатных групп на поверхности титана после травления. Наличие фосфатных

Рис. 3. Микрофотографии поверхности титана ВТ1-0 до (а) и после травления (МЕТАМ РВ-22, *200) в растворе Н3РО4 (б) в присутствии фтор-иона Сыи4г = 0,4 моль/л:

Температура раствора 25 оС, время травления 50 мин

0 10 20 30 40 50 60 мкм

Рис. 4. Поверхности образцов титана ВТ1-0 после травления. : НРО4 = 0,4: 8 моль/л

: НРО4 = 0,4: 8 моль/л

групп в составе остаточного слоя также будет способствовать прочной связи металла с костью.

ВЫВОДЫ

1. Исследованы травители для титана на основе минеральных кислот с добавлением фторида аммония. Установлено, что травители на основе h3SO4 и С1 обладают высокой скоростью (степенью) травления.

1. Сидельников А.И. Сравнительная характеристика группы титана, используемых в производстве современных дентальных имплантатов // Инфо-Дент. 2000. № 5. С. 10-12.

2. URL: http://dic.academic.ru/dic.nsf/eng_rus/328140.

3. Крикуненко А.С., Лелюк О.А., Леонова Л.А. Химическое травление титана. // Сборник трудов

Всероссийской конференции с элементами научной школы для молодежи «Новые материалы. Создание, структура, свойства-2009» (Томск, 8-11 сент. 2009),

Создание, структура, свойства-2009» (Томск, 8-11 сент. 2009),

2. Разработан и оптимизирован состав для селективного травления титана ВТ1 -0 на основе фосфорной кислоты и фторида аммония состава Н3Р04 : Н4Р = 0,4 : 8 моль/л, которая позволяет создавать микрорельеф (до 8 мкм) и остаточный слой после травления, содержащий фосфатные группы на поверхности титана, необходимый для сродства к кальций-фосфатным покрытиям и лучшей интеграции в костную ткань.

КИЙ СПИСОК

Томск, 2009. С. 129-131.

4. А.с. 1436774 СССР, МКИ4 Н 01 L 21/306. Тра-витель / Н.А. Богатырева, Т.И. Гузеева, Т.С. Папина, И.Н. Стукалова (СССР). № 4120874/31-25; За-яв.17.09.86; Опубл. 08.07.88.

5. Усова В.В., Плотникова Т.Н., Кушакевич С.А. Травление титана и его сплавов.

6. Беккерт М.Н. Справочник по металлографическому травлению. М. : Металлургия, 1979. 340 с.

Требования охраны труда при травлении и электролитическомполировании деталей из металлов

115. Участки травления и электролитического полирования должны размещаться в отдельных помещениях.

Допускается установка травильных ванн для химического и электролитического травления в потоке термического участка.

116. Производственные процессы травления и электролитического полирования деталей из черных и цветных металлов должны быть механизированы и автоматизированы.

Если автоматизировать производственные процессы не представляется возможным, то заполнение ванн кислотой должно осуществляться при помощи заливочных приспособлений, а загрузка и выгрузка тяжелых и крупногабаритных деталей — с применением подъемно-транспортных механизмов и приспособлений.

117. Подвесные приспособления (подвески, корзины) должны быть прочными, изготовленными из материала, устойчивого к воздействию кислот и щелочей.

118. При монтаже деталей на приспособления, подвешивании и креплении их на штанги должно быть исключено падение деталей в травильную ванну.

Запрещается проверять крепление деталей на подвесках, встряхивая их над травильной ванной.

119. Детали, обезжиренные в трихлорэтилене, перед погружением в крепкие щелочи и минеральные кислоты должны быть предварительно промыты в воде во избежание образования монохлорэтилена (самовоспламеняющееся вещество).

120. Изделия, подлежащие травлению и электролитическому полированию, должны быть предварительно просушены.

121. При электролитическом способе травления черных и цветных металлов запрещается загружать, выгружать детали, очищать штанги и исправлять контакты при включенном электропитании травильных ванн.

122. Для уменьшения выделения водорода и вредных газов при травлении и электролитическом полировании деталей из черных металлов зеркало травильных ванн должно покрываться специальными присадками (пенообразователями, ингибиторами).

123. Запрещается подогревать травильные растворы с соляной кислотой до температуры выше 35 °C, а серной кислотой — выше 80 °C. При проведении процессов травления должен использоваться автоматический регулятор температуры.

124. При комбинированном, гидридном и кислотном травлении сплавов из бериллиевой бронзы и титана травильные ванны должны быть ограждены со стороны рабочего места металлическим щитом высотой не менее 3 м над полом с окнами из небьющегося стекла.

125. Травление стали следует производить преимущественно электролитическим способом. Перед травлением детали с толстой окисной пленкой (окалиной) необходимо обработать раствором разрыхления окалины или удалить окалину при помощи струйной обработки.

Ванны для разрыхления окалины и химического оксидирования стали должны быть оборудованы крышками со смотровыми стеклами. Во время процесса крышки должны быть закрыты.

126. Подготовительные работы по химическому обезжириванию и травлению алюминиевых сплавов следует проводить в травильных ваннах, оборудованных местной вытяжной вентиляцией или в вытяжных шкафах.

Ванны для травления алюминия должны быть оборудованы крышками, открывание и закрывание которых должно быть механизировано. При массовом травлении необходимо применять механизированные установки, полуавтоматы и конвейеры.

127. При химической обработке деталей из магния и его сплавов должно быть исключено попадание на детали концентрированной азотной кислоты.

Для предупреждения загорания деталей из магниевых сплавов концентрация азотной кислоты в травильной ванне была не более 30 г/л.

Запрещается загружать детали из магниевых сплавов в расплавленные щелочи.

128. Обработка высокооловянистых титановых сплавов в расплавах щелочей, а также соприкосновение титана и его сплавов с дымящей азотной кислотой запрещается.

129. При химической обработке цветных металлов (магниевых и титановых сплавов) запрещается использование технологической оснастки (подвески, сетки), изготовленной из стали. Стальная оснастка должна быть изолирована полимерными материалами (полиэтилен, фторопласт, полихлорвинил).

130. Запрещается хранить кислоты и щелочи в помещении, в котором производится обработка изделий из магния и титана.

131. Вентиляция от вытяжных шкафов или ванн для травления меди и ее сплавов должна обеспечивать удаление оксидов азота и других вредных выделений. Травление меди и ее сплавов следует производить преимущественно в автоматизированных и механизированных установках.

Запрещается использовать разогретые травильные растворы.

132. При травлении титана и его сплавов составы травильных ванн, температурный режим и время выдержки должны соответствовать технологической инструкции.

Травление в расплаве щелочи с окислителями при температуре выше 470 °C не допускается из-за возможности загорания титана в расплаве, взрыва и разбрызгивания щелочного раствора, особенно при обработке тонких листов.

133. При загорании титана в расплаве щелочи необходимо немедленно выключить ванну и выгрузить детали. Для гашения горящего титана следует применять сухой песок, доломитовую пыль, порошковые огнетушители.

Применение воды, углекислоты, азота для гашения титана запрещается.

134. При отключении вентиляции все работы по травлению и электролитическому полированию деталей из черных и цветных металлов должны быть немедленно прекращены.

способ реактивного ионного травления слоя нитрида титана селективно к алюминию и двуокиси кремния — патент РФ 2392689

Изобретение относится к микроэлектронике, методам и технологическим приемам контроля и анализа структур интегральных схем, к процессам сухого плазменного травления. Сущность изобретения: слой TiN удаляется селективно к Al и SiO2 при реактивном ионном травлении его в плазме CF4+O2 при соотношении компонентов (см3/мин) 5:(30-40), рабочем давлении 20-30 Па, при плотности высокочастотной мощности 8-16 Вт/см2, которая достигается уменьшением активной площади электрода путем наложения на него кварцевого кольца толщиной более 3 мм для концентрации плазмы в области обработки. Изобретение обеспечивает повышение селективности травления слоя нитрида титана по отношению к SiO2 при сохранении высокой селективности травления к Аl. 1 з.п. ф-лы.

Изобретение обеспечивает повышение селективности травления слоя нитрида титана по отношению к SiO2 при сохранении высокой селективности травления к Аl. 1 з.п. ф-лы.

Формула изобретения

1. Способ реактивного ионного травления слоя нитрида титана селективно к алюминию и двуокиси кремния, включающий обработку слоя нитрида титана в плазме смеси четырехфтористого углерода (CF4) и кислорода, отличающийся тем, что травление проводят при соотношении компонентов, заданном величиной газовых потоков, 5:(30-40), рабочем давлении 20-30 Па и плотности высокочастотной мощности 8-16 Вт/см2.

2. Способ по п.1, отличающийся тем, что указанная плотность высокочастотной мощности достигается уменьшением активной площади высокочастотного электрода путем наложения на него кварцевого кольца толщиной более 3 мм для концентрации плазмы в области обработки.

Описание изобретения к патенту

Изобретение относится к микроэлектронике, технологии контроля и анализа структуры интегральных схем (ИС), к процессам сухого плазменного травления.

Нитрид титана (TiN) широко используется в производстве ИС для создания барьерных и антиотражающих слоев на этапе формирования металлизации. Его травление осуществляется методами плазмохимического или реактивного ионного травления либо селективно к двуокиси кремния (SiO 2), когда слой TiN травится вместе с алюминием (Al) [1, 2, 3], либо селективно к Al, когда он травится вместе со слоем SiO2 [4, 5, 6, 7, 8]. Однако, при послойном анализе структуры ИС часто возникает необходимость удалить слой TiN селективно и к Al, и к SiO2. Особенно это важно при проведении работ по обратному проектированию ИС, то есть при восстановлении электрической схемы по изображениям топологических слоев ИС.

Известен способ травления TiN, описанный в патенте РФ № 2081207 [9]. Он состоит в жидкостном травлении нитрида титана в растворе, который содержит (г/л): плавиковую кислоту (плотностью d=1,155 г/см3) 70-100, соляную кислоту (d=1,198 г/см3 40-80; фосфорную кислоту (d=1,870 г/см 3) 100-290. Он предназначен для удаления слоя нитрида титана со стальных изделий и имеет низкую селективность и к Al и к SiO 2.

Он предназначен для удаления слоя нитрида титана со стальных изделий и имеет низкую селективность и к Al и к SiO 2.

Известен другой способ травления TiN [10]. Он состоит в реактивном ионном травлении нитрида титана в плазме смеси треххлористого бора (BCl3), четыреххлористого углерода (CCl4) и кислорода (O2) при соотношении компонентов (измеренном по величине газовых потоков в см 3/мин) 30:8:2, при давлении 9 Па, высокочастотной мощности 200-400 Вт. Селективность травления TiN к SiO2 в этом процессе составляет 3:1. Недостатком его является отсутствие селективности к Al, который травится в 2,5-3 раза быстрее, чем TiN. Кроме того, недотравленный слой Al, лежащий под стравленным слоем нитрида титана, после этого процесса имеет очень активную поверхность из-за отсутствия естественного защитного окисла на алюминии и чрезвычайно подвержен коррозии, особенно в присутствии хлорсодержащих продуктов травления, которые частично остаются на образце после травления.

Наиболее близким к предлагаемому изобретению техническим решением является способ травления TiN, описанный в статье L.C.Zhang и др. [11]. Травление TiN по этому способу осуществляется методом реактивного ионного травления в плазме смеси четырехфтористого углерода (CF4 ) и 10% О2 при давлении 1 Па и высокочастотной мощности 200 Вт со скоростью 24 нм/мин. Процесс имеет очень высокую селективность к Al, поскольку Al в этой плазме не травится, происходит только незначительное распыление его под действием ионной бомбардировки. Недостатком этого способа является отсутствие селективности к слою SiO2, который травится в 5-6 раз быстрее, чем TiN.

Задачей, на решение которой направлено это изобретение, является увеличение селективности травления слоя нитрида титана по отношению к SiO2 при сохранении высокой селективности травления по отношению к Al.

Поставленная задача решается в способе, включающем реактивное ионное травление слоя нитрида титана до алюминия и двуокиси кремния в плазме смеси четырехфтористого углерода (CF4) и кислорода, отличающемся тем, что травление проводят при соотношении компонентов (заданном величиной газовых потоков в см3 /мин) 5:(30-40), рабочем давлении 20-30 Па и плотности высокочастотной мощности 8-16 Вт/см2, которая достигается уменьшением активной площади высокочастотного электрода путем наложения на него кварцевого кольца толщиной более 3 мм для концентрации плазмы в области обработки.

Таким образом, отличительными признаками изобретения являются: 1) изменение соотношения компонентов плазмы до получения значительного избытка кислорода, при котором скорость травления SiO2 существенно уменьшается, а скорость травления нитрида титана увеличивается за счет увеличения вероятности образования оксифторидов титана, более летучих, чем фториды титана, 2) увеличение рабочего давления, еще более снижающего скорость травления SiO2, 3) увеличение плотности высокочастотной мощности, способствующее быстрому и более равномерному травлению нитрида титана, что позволяет сократить время удаления слоя TiN и время воздействия на открытые области слоя SiO2, 4) применение дополнительной оснастки в виде кварцевого кольца толщиной более 3 мм, закрывающего большую часть поверхности высокочастотного электрода и затрудняющего возбуждение плазмы над закрытой областью электрода (что приводит к выделению всей высокочастотной мощности над открытой областью и концентрации плазмы над ней).

Данная совокупность признаков обеспечивает достижение технического результата, заключающегося в повышении селективности травления TiN по отношению к SiO2 до (1,5-2,2):1 при сохранении высокой селективности травления по отношению к алюминию.

Для обоснования выбранных диапазонов параметров процесса по предлагаемому способу травления TiN приведем экспериментальные результаты. Кривая зависимости селективности травления TiN по отношению к SiO2 от соотношения компонентов плазмы имеет максимум в указанном диапазоне, поэтому использовать соотношение компонентов вне этого диапазона нецелесообразно. При рабочем давлении ниже 20 Па селективность к SiO2 выше 1,5:1 не достигается, а при давлении выше 30 Па наблюдается ухудшение согласования генератора с нагрузкой, вероятно, из-за наличия кварцевого кольца на электроде. При плотности мощности менее 8 Вт/см2 наблюдается размерный эффект травления, когда TiN на мелких элементах и узких проводниках стравливается значительно быстрее, чем на широких. С ростом плотности мощности этот эффект уменьшается, но при плотности мощности более 16 Вт/см2 скорость травления возрастает настолько, что трудно контролировать удаление тонких слоев TiN, получается то недотрав, то перетрав за одинаковое время травления (несколько секунд). При использовании кварцевого кольца толщиной 3 мм появляется свечение плазмы над кварцем, эффективность концентрации плазмы снижается, уменьшается плотность мощности в зоне обработки образцов. При меньших толщинах кварцевого кольца эффективность его будет еще меньше.

В качестве примера рассмотрим опробирование способа при травлении антиотражающего слоя нитрида титана толщиной 0,1 мкм на Al проводниках, лежащих на слое SiO2, нанесенного на кремниевую подложку (чип) размерами 4,5×6 мм. Этот образец помещается на центральную область высокочастотного электрода установки RIE-1C фирмы SAMCO, на котором расположено кварцевое кольцо толщиной 5 мм, закрывающее весь электрод, кроме его центральной области, диаметром 40 мм. Образец обрабатывается в плазме CF4+О2 при соотношении компонентов (см3/мин) 5:35, рабочем давлении 25 Па, высокочастотной мощности 150 Вт (плотность мощности 12 Вт/см2) в течение 10 секунд. За это время полностью стравливается слой нитрида титана (0,1 мкм), происходит утонение лежащего вокруг Al проводников слоя SiO2 на 0,05 мкм и практически не изменяется толщина слоя Al на проводниках.

Нанотехнологии: Руководители направления

1. Создание прототипа первого в мире спутникового сканирующего зондового микроскопа для исследований в космосе в области «нано»

2. Разработка биосенсоров на основе плазмонных наноматериалов для детектирования единичных молекул в жидких средах

3. Разработка солнечного элемента нового типа на основе нанотрубок оксида титана и перовскита

4. Синтез нанокомпозитов на основе оксидов переходных металлов и применение их в качестве катализаторов для деградации органических соединений в сточных водах

5. Оценка влияния наночастиц металлов на антиоксидантный статус растений

6. Биосовместимый пьезоэлектрический генератор на основе пептидных структур

Описание проектов

1. Создание прототипа первого в мире спутникового сканирующего зондового микроскопа для исследований в космосе в области «нано»

Руководитель проекта: Логинов Б.А., Оразов И.В., Логинов А.Б.

Аннотация: Для освоения космоса актуальна разработка надёжных материалов космических аппаратов для их полетов в реальных космических условиях бомбардировки наноразмерными метеоритами и наночастицами пыли, а также в условиях облучения радиацией, светом и ионами солнечного ветра. Создаваемый сканирующий зондовый микроскоп, встроенный в наноспутник, будет около 2 лет с нанометровой точностью постоянно сканировать поверхность различных перспективных космических материалов и посылать на Землю тысячи кадров для анализа стойкости материалов, для получения статистики опасностей на орбитах разных высот, а также для поиска новых наноструктур и разработки технологии их получения, так как воздействие микро- и нано частиц высоких скоростей на поверхность материалов может приводить к наблюдению новых эффектов и образованию наноструктур с новыми свойствами.

В результате проекта будет разработана конструкция и изготовлен действующий полнофункциональный прототип первого в мире космического зондового микроскопа в спутнике. Будут проведены испытания этого космического зондового микроскопа во всех режимах на нескольких разных исследуемых материалах, а также испытан канал радиосвязи с земной станцией. Будут разработаны и реализованы методики эмуляции в земных условиях нескольких космических воздействий – солнечного ионного ветра, потока нанометеоритов и наночастиц пыли, а также сильного облучения светом разных длин волн. Стойкость перспективных материалов, подвергшихся разным по силе воздействиям этими методиками, будет исследована как на создающемся космическим зондовом микроскопе, так и для сравнения на стационарных зондовых микроскопах, в результате чего будет оформлен отчёт по научно-исследовательской работе.

Партнеры проекта: акционерное общество «Завод Протон» (Зеленоград), Национальный исследовательский университет «Московский институт электронной техники», федеральное государственное бюджетное образовательное учреждение высшего образования «Орловский государственный университет имени И.С.Тургенева»

2. Разработка биосенсоров на основе плазмонных наноматериалов для детектирования единичных молекул в жидких средах

Руководитель проекта: Бондаренко А.В.

Аннотация: На современном этапе развития биосенсорных технологий все более актуальной становится необходимость быстрого детектирования различных химических соединений в предельно низких концентрациях, в частности, маркеров заболеваний, молекул лекарственных препаратов и токсинов в физиологических жидкостях. Поверхностно-усиленная рамановская спектроскопия является одним из наиболее подходящих методов анализа для достижения этой цели. Большинство химических соединений имеет свой уникальный рамановский спектр, регистрация которого позволяет идентифицировать соединение настолько же точно, насколько установить личность человека путем определения его отпечатков пальцев.

Проведение такого анализа требует использования специального оборудования — рамановского спектрометра. При этом анализируемый материал подвергается воздействию лазера, которое рассеивается вследствие неупругого взаимодействия с его молекулами. Сигнал рассеиваемого излучения регистрируется детектором спектрометра и обрабатывается при помощи программного обеспечения для представления в виде спектра. Традиционная рамановская спектроскопия (не поверхностно-усиленная) обладает недостатком, заключающимся в низкой чувствительности, что ограничивает ее практическое применение в биосенсорике. Причиной этого недостатка является то, что из миллиона фотонов падающего излучения рассеивается только один рамановский.

Для преодоления этого ограничения в настоящем проекте будут разработаны и изготовлены биосенсоры, представляющие собой кремниевые чипы, покрытые наноструктурами металлов, на которые наносится жидкость для анализа. Воздействие лазера на поверхность наноструктур металлов приведет к локализации плазмонов (квантов колебания электронного газа) и, как следствие, к увеличению электромагнитного поля у их поверхности. Это в свою очередь вызовет рост числа фотонов, рассеиваемых целевыми молекулами, адсорбированными на поверхности наноструктур металлов, и заметному усилению сигнала рамановского рассеяния от них. В ходе выполнения проекта будет продемонстрирована возможность детектирования химических соединений в крайне малых количествах вплоть до единичных молекул в каплях раствора на поверхности разработанных биосенсоров.

Партнеры проекта: Национальный исследовательский университет «Московский институт электронной техники», Белорусский государственный университет информатики и радиоэлектроники (Минск, Беларусь), компания «СОЛ Инструментс» (Минск, Беларусь)

3. Разработка солнечного элемента нового типа на основе нанотрубок оксида титана и перовскита

Руководитель проекта: Явтушенко И.О.

Аннотация: В настоящее время большое число исследовательских работ посвящено поискам технологических решений, а также новых компонентов, которые позволили бы создать солнечные элементы с высоким КПД. Замена твердотельных полупроводниковых структур на основе Si, на модифицированные ячейки Гретцеля показала возможность получения более эффективного преобразования солнечной энергии в электричество.

В рамках проекта планируется разработка тонкопленочной структуры солнечного элемента на основе полупроводниковых нанотрубок оксида титана (получение нанотрубок заданного размера методом электрохимического травления), а также перспективного полупроводникового материала — перовскита (создание пленочной структуры методом центрифугирования). Планируется анализ эффективности элемента в видимом диапазоне излучения, анализ структуры методами АСМ.

Партнеры проекта: ФГБОУ «Ульяновский государственный университет», АНОДО «Детский технопарк «Кванториум», ГНЦ ФГБНУ ТИСНУМ (Москва), группа компаний «Остек»

4. Синтез нанокомпозитов на основе оксидов переходных металлов и применение их в качестве катализаторов для деградации органических соединений в сточных водах

Руководитель проекта: Соков С.А.

Аннотация: Загрязнение сточных вод органическими соединениями, в частности фенолами — типичная проблема нефтехимических и нефтеперерабатывающих предприятий, а также технологических процессов по производству кокса, пластика, целлюлозы, бумаги, фармпрепаратов. На сегодняшний день накоплен большой арсенал методов очистки, но так как ни один из них не является универсальным, при выборе технологии приходится учитывать множество параметров. Чаще всего главным аргументом становится суммарная стоимость обработки 1 куб.м. сточных вод. В настоящее время применяется целая группа методов, например паровая дистилляции, водяная экстракция, сорбция, окисления влажным воздухом и т.д. Более продвинутым методом является фотокаталитическое окисление в присутствии катализаторов различной природы. Суть метода состоит в том, что исходные соединения окисляются до биодоступных вторичных продуктов. В этом случае не требуется деструкция загрязнений до полной минерализации, то есть метод будет экономически выгодным.

Целью проекта является получение нанокомпозитов с применением оксидов переходных металлов и изучение их применимости в фотокаталитическом окислении органических соединений из сточных вод. Задачи, решаемые в проекте:

– Поиск и разработка методик синтеза наночастиц на основе оксидов переходных металлов, создания композиционных материалов на их основе;

– Проведение синтеза, изучение морфологии полученных образцов методами сканирующей микроскопии;

– Изучение физико-химических свойств полученных нанокомпозитов;

– Выбор изучаемых органических соединений и подбор методов контроля изменения концентрации и биодоступности растворов во времени;

– Изучение фотокаталитических свойств композиционных материалов;- испытание долговечности и эффективности продукта.

Партнеры проекта: ФГБОУВО «Тольяттинский государственный университет», ГНЦ ФГБНУ ТИСНУМ (Москва), группа компаний «Остек»

5. Оценка влияния наночастиц металлов на антиоксидантный статус растений

Руководитель проекта: Поливанова О.Б.

Аннотация: Растет популярность наноматериалов для использования в сельском хозяйстве в качестве наноудобрений, наногербицидов, нанопестицидов, регуляторов роста. Их воздействие может быть связано с развитием стрессовых реакций в организме растения и может как стимулировать, так и угнетать рост и развитие. Важно понимать, на каких уровнях наноматериалы влияют на растение. Окислительный стресс связан с формированием свободных радикалов, которые воздействуют на мембраны и ДНК растительных клеток, вызывая повреждения. Свободные радикалы могут быть сигнальными молекулами, запускающими тот или иной процесс в клетке. Так или иначе, их наличие усиливает работу специализированных систем защиты – прежде всего ферментов.

Ферментативные системы защиты инактивируют избыток свободных радикалов и помогают клетке справиться с их пагубным воздействием. По тому, насколько активны эти ферменты в клетке, можно судить об уровне окислительного стресса. Также существуют неферментативные системы защиты от свободных радикалов, например разнообразные фенольные соединения и аскорбиновая кислота. Действие наноматериалов может быть связано с активацией соответствующих генов, ассоциированных не только со стрессом, но и активным ростом или другими важными признаками. Оценка действия наноматериалов на растения – это комплексная задача. Важно понимать их действие на морфологическом, биохимическом и генетическом уровне. Это поможет выявить перспективные для сельского хозяйства наноматериалы, определить, в каких концентрациях они наиболее эффективны и с какими изменениями в организме растения может быть связан их положительный эффект.

В рамках программы планируется оценить кратковременное и долговременное воздействие наночастиц оксида цинка, церия, железа, кобальта, серебра на организм растений через следующие показатели:

– Активность антиоксидантных ферментов: супероксиддисмутазы, каталазы, растворимой пероксидазы, глутатионредуктазы и глутатионпероксидазы;

– Содержание неферментативных антиоксидантов: фенольных соединений, флавоноидов, аскорбиновой кислоты, глутатиона;

– Выявление изоформ антиоксидантных ферментов с помощью электрофореза в полиакриламидном геле в образцах растений; определение перокисного окисления липидов;

– Определение суммарного содержания антиоксидантов;

– Определение свободного пролина;

– Морфологическая характеристика;

– Оценка уровней экспрессии ключевых генов, связанных с реакциями растений на стресс и антиоксидантной защитой.

Партнеры проекта: ФГБОУВО «Российский государственный аграрный университет – Московская сельскохозяйственная академия имени К.А.Тимирязева», БОУ ОО «Созвездие Орла»

6. Биосовместимый пьезоэлектрический генератор на основе пептидных структур

Руководитель проекта: Южаков В.В.

Аннотация: Проект направлен на создание пьезоэлектрического генератора на основе органических структур. Подобные генераторы активно применяются во многих областях техники благодаря своей автономности и относительно малым размерам. Однако возможности биомедицинского применения таких генераторов крайне ограничены за счет негативного воздействия их компонентов на организм. В рамках проектной смены участникам предстоит разработать и создать безопасный для организма пьезогенератор на основе органических структур, которые в случае неполадок просто усвоятся организмом. В перспективе такие генераторы смогут служить автономными источниками питания для вживляемой электроники, в частности, для электронных паспортов.

Партнеры проекта: Уральский федеральный университет имени Б.Н.Ельцина, ГНЦ ФГБНУ ТИСНУМ (Москва), группа компаний «Остек»

Раствор для удаления оксидных пленок с поверхности титана и его сплавов

Изобретение отностится к химической обработке металлов, в частности к растворам для удаления оксидных пленок с поверхности титана и его сплавов. Цель изобретения — снижение потерь титана. Раствор для травления титана и его сплавов содержит, г/л: соляная кислота 100- 150; фторид натрия 1-1,5; перекись водорода 20-30. Снижение потерь титана достигается за счет дополнительного введения в состав раствора перекиси водорода . 1 табл,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 23 F 1/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4740425/02 (22) 13,07.89 (46) 07.12.91, Бюл, N 45 (71) Запорожский индустриальный институт и Всесоюзный научно-исследовательский и проектный институт титана (72) В.M. Скрыпнюк, Т,Н. Нестеренко, P.Ê. Огнев, В.M. Анохин, Л.г, Портнова и

B.Â. Волейник (53) 621.794.4(088.8) (56) Усова В.В., Плотникова Т.П„Кушакевич

С.А. Травление титана и его сплавов.—

M.:Måòàëëóðãèÿ, 1984, с. 57

Евсеева З.К. Новое в травлении титановых сплавов, Производство титановых сплавов. — M:Måòàëëóðãèÿ, 1964, вып. 2, с. 211

Изобретение относится к химической обработке металлов, в частности к растворам для удаления оксидных пленок с поверхности титана и его сплавов, и может быть испол ьзовано при переработке некондиционных стружковых отходов титана и его сплавов методом гидрирования-дегидрирования.

Цель изобретения — снижение потерь титана.

Раствор для травления титана и его сплавов содержит, г/л;

Соляная кислота 100 — 150

Фторид натрия . 1,0 — 1,5

Перекись водорода 20- 30

Пример 1. Для приготовления травильного раствора в бак с мешалкой заливают техническую воду, после чего при перемешивании в бак подается расчетное количество соляной кислоты (плотностью 1,19 г/смз). По окончании подачи кислоты в бак заливают расчетное количество 30 -ного раствора перекиси водорода — пергидроля, в послед(54) РАСТВОР ДЛЯ УДАЛЕНИЯ ОКСИД

НЫХ ПЛЕНОК С ПОВЕРХНОСТИ ТИТАНА И ЕГО СПЛАВОВ (57) Изобретение отностится к химической обработке металлов, в частности к растворам для удаления оксидных пленок с поверхности титана и его сплавов, Цель изобретения — снижение потерь титана, Раствор для травления титана и его сплавов содержит, г/л: соляная кислота 100150; фторид натрия 1-1,5; перекись водорода 20-30. Снижение потерь титана достигается за счет дополнительного введения в состав раствора перекиси водорода. 1 табл. в нюю очередь производят загрузку расчетного количества фтористого натрия.

Окалину удаляют со стружки титана и его сплавов, образующейся в процессе фрезерования и токарной обработки слитков и

° ввюй других видов заготовок, Температура окис- Ch ления составляет 500 — 800 С. Максималь- Ч,) ная толщина нестслаивающейся оксидной Овв пленки 35 мкм. l (д

Некондиционную стружку сплава ТС-6 (ф массой 50 г обезжиривают, промывают горячей и холодной проточной водой и загружают в травильную ванну с температурой

550С. Процесс проводят при постоянном пе-,Ф ремешивании травильного раствора в тече- ние 25 мин, после чего стружку извлекают„ промывают горячей водой с температурой

70 С, а затем проточной водой и сушат при

800С.

Составы опробованных растворов, а также результаты проведенных исследований представлены в таблице.

1696583 оксидные пленки с поверхности титановой стружки, снизив потери металла до 3,0—

3,9 от массы стружки, 5 Формула изобретения врекиеь дороде

i30%ай раствор) 10

:3.0

0,0

1Ь,0

00,0

20,0 эа

Составитель (. Гугнина

Редактор О.!Орковецкая Техред М.Моргентал Корректор МЛйароши

Заказ 4282 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж.-35, Раушская наб„4/5

Производственно-издательский комбинат «Патент», г, Ужгород, ул.Гагарина, 101

Анализ экспериментальных данных показывает, что полное удаление оксидной пленки происходит в растворах, имеющих концентрации, совпадающие с укаэанными пределами (примеры 6 — 8), очищенная от оксидной пленки стружка имеет блестящую серую поверхность.

При увеличении содержания компонентов выше указанных пределов наблюдается перетравливание металла и его большие по. тери-с травильным раствором, при концентрациях компонентов ниже предельных происходит неполное удаление оксидной пленки, на поверхности стружки имеются

Цвета побежалости.

Таким образом, применение предлагаемого раствора позволит полностью удалить

Раствор для удаления оксидных пленок с поверхности титана и его сплавов, преимущественно со стружки, содержащий соля10 ную кислоту и фторид натрия, о т л и ч а юшийся тем, что, с целью снижения потерь титана, он дополнительно содержит перекись водорода при следующем соотношении компоньнтов, г/л:

15 Соляная кислота 100 — 150

Фторид натрия 1,0 — 1,5

Перекись водорода 20 — 30

% PDF-1.3 % 313 0 объект > эндобдж xref 313 105 0000000016 00000 н. 0000003282 00000 н. 0000003381 00000 н. 0000003417 00000 н. 0000003929 00000 н. 0000004050 00000 н. 0000004171 00000 п. 0000004292 00000 н. 0000004413 00000 н. 0000004534 00000 н. 0000004655 00000 н. 0000004776 00000 н. 0000004897 00000 н. 0000005018 00000 н. 0000005138 00000 н. 0000005258 00000 н. 0000005379 00000 п. 0000005499 00000 н. 0000005619 00000 п. 0000005738 00000 н. 0000005858 00000 п. 0000005976 00000 п. 0000006093 00000 п. 0000006210 00000 н. 0000006329 00000 н. 0000006449 00000 н. 0000006572 00000 н. 0000006695 00000 н. 0000006818 00000 н. 0000006940 00000 п. 0000007063 00000 н. 0000007184 00000 н. 0000007314 00000 н. 0000007475 00000 н. 0000007959 00000 н. 0000008387 00000 н. 0000008465 00000 н. 0000009262 00000 н. 0000009628 00000 н. 0000010072 00000 п. 0000010508 00000 п. 0000011144 00000 п. 0000011514 00000 п. 0000011729 00000 п. 0000011808 00000 п. 0000012104 00000 п. 0000012408 00000 п. 0000012882 00000 п. 0000013100 00000 п. 0000014883 00000 п. 0000015376 00000 п. 0000015579 00000 п. 0000015975 00000 п. 0000016161 00000 п. 0000016333 00000 п. 0000016785 00000 п. 0000017072 00000 п. 0000017376 00000 п. 0000017461 00000 п. 0000017796 00000 п. 0000019059 00000 п. 0000019279 00000 н. 0000019585 00000 п. 0000019669 00000 п. 0000020203 00000 п. 0000020420 00000 н. 0000020482 00000 н. 0000022668 00000 п. 0000024815 00000 п. 0000025295 00000 п. 0000025602 00000 п. 0000027837 00000 н. 0000030257 00000 п. 0000030577 00000 п. 0000030792 00000 п. 0000033007 00000 п. 0000035244 00000 п. 0000037226 00000 п. 0000038231 00000 п. 0000038810 00000 п. 0000049513 00000 п. 0000051986 00000 п. 0000052708 00000 п. 0000059120 00000 п. 0000060101 00000 п. 0000063765 00000 п. 0000064078 00000 п. 0000068091 00000 п. 0000068627 00000 н. 0000068748 00000 п. 0000087164 00000 п. 0000087203 00000 п. 0000087739 00000 п. 0000087860 00000 п. 0000106276 00000 н. 0000106315 00000 н. 0000106851 00000 н. 0000106973 00000 п. 0000147424 00000 н. 0000147463 00000 н. 0000148004 00000 н. 0000148130 00000 н. 0000193750 00000 н. 0000193789 00000 н. 0000002396 00000 н. трейлер ] / Назад 2304460 >> startxref 0 %% EOF 417 0 объект > поток hb«a` AD , G.{9 ~ im˓XDŹfuD: 6Beno 弓

Удаление поверхностных отложений с металлического титана травлением смешанной кислотой HF – HNO3

% PDF-1.6 % 1 0 объект >>> эндобдж 2 0 obj > поток application / pdf

Реактивное ионное травление для изготовления биофункциональных наноструктур титана

ICP RIE травление титана на основе хлора основан на химическом изотропном и физическом анизотропном травлении 43 . Учитывая, что механизм травления для создания черного Ti такой же, как и процесс, описанный в литературе для тонкопленочного титана, TiCl 4 и TiCl 2 представляют собой реакцию товары 43 .Основным компонентом наноструктур после процесса ICP был TiO x (рис. 2h). Причиной образования наноструктур ICP RIE является наличие ингибиторов травления. Ингибиторы травления образуются путем распыления Al-содержащих частиц с боковых стенок камеры или несущей пластины. Кислород из сапфировой несущей пластины действует как локальный ингибитор травления и формирует локальные наномаски из TiO x на протравленной поверхности. Более того, Ti легко окисляется на воздухе.Следовательно, наличие O в характеристике EDX связано с наномаской TiO x и слоем естественного оксида. Продукты реакции и радикалы внутри плазмы также могут легко прилипать к субстрату и действовать как наномаска для субстрата под ним 45 . Эти наномаски блокируют нижнюю поверхность от анизотропной ионной бомбардировки. Поскольку ионы травят подложку равномерно, наличие этих локальных наномасок приводит к разной скорости травления поверхности и созданию наноструктур.

Время травления

После 1 мин травления угол смачивания полученного профиля был таким же, как у контрольной поверхности титана (рис. 2g). Это можно объяснить тем, что наноструктуры еще не сформировались. При увеличении времени травления до 5 мин на поверхности появлялись наноструктуры (рис. 2в, г). Форма наноструктур после 20-минутного травления была такой же, как и 5-минутная, но была больше по длине (рис. 2е, ж). Увеличение времени травления сделало поверхность более гидрофильной (рис.2г). Длина и промежутки могут играть важную роль в смачиваемости поверхности. Полученные данные показали, что более длинные наноструктуры более гидрофильны. Эта тенденция была одинаковой для всех наноструктур, созданных в разных условиях. Тем не менее, определение промежуточного пространства было невозможно в этих типах случайно ориентированных наноструктур.

RF мощность

В ICP RIE, P RF используется для управления энергией ионов, тогда как P ICP контролирует поток ионов.Более подробную информацию и взаимосвязи между ними можно найти в дополнительном документе. Увеличивая P RF , ионы с более высокой энергией и ускорением физически бомбардируют подложку и делают процесс травления более быстрым и более направленным. Увеличение P RF со 100 Вт до 200 Вт немного увеличило скорость травления. В форме полученного профиля существенной разницы не было. Однако длина изменилась с 1.4 ± 0,2 мкм до 1,7 ± 0,1 мкм (рис. 3б, г, ж). При увеличении P RF до 300 Вт скорость травления существенно увеличивалась, и длина профиля достигла 3,8 ± 0,4 мкм (рис. 3е, ж). Как упоминалось ранее, травление титана в основном зависит от химического процесса 43 . Для низкого значения P RF (, т.е. ,100 Вт и 200 Вт) энергия ионов, вероятно, была недостаточно высокой для изменения рабочего режима, а скорость травления зависела от других параметров, контролирующих химический процесс.В то время как для 300 Вт энергии ионов было достаточно для удаления материала с подложки, и преобладающим процессом было физическое направленное травление. Таким образом, конечный профиль был анизотропным, наностолбики были отделены друг от друга, а боковые стенки наностолбиков стали вертикальными.

ICP power

Основная функция P ICP — создание напряжения смещения постоянного тока для ускорения потока ионов к катоду, где размещается пластина. Увеличение P ICP приводит к диссоциации и ионизации молекул Cl 2 в атомы Cl, тем самым ускоряя этот процесс и увеличивая количество ионов, радикалов и реакционноспособных частиц.Скорость травления титана почти линейно зависит от P ICP (рис. 4i). Для P ICP ниже 800 Вт химический процесс был доминирующим, травление было анизотропным, и наноструктуры были соединены друг с другом (рис. 4a – f). Кажется, что для P ICP мощностью 800 Вт была задействована комбинация химических и физических процессов. Поэтому полученный профиль был более направленным (рис.{2} п} $$

(1)

, где λ — длина свободного пробега, k — постоянная Больцмана, T — температура, σ — диаметр частицы и p — давление в камере. p имеет обратную связь со средней длиной свободного пробега 46 . Это означает, что при более низком давлении столкновение между частицами уменьшается, а процесс травления идет быстрее и направленнее.В этом режиме более важную роль в травлении играют физическое травление и ионная бомбардировка. Повышение давления в камере увеличивает случайное столкновение между частицами, снижает энергию радикалов и ионов и приводит к снижению скорости травления и уменьшению вертикальных боковых стенок для конечных наноструктур. При давлении в камере 0,005 мбар длина наностолбика составляла 5,2 ± 0,3 мкм. Увеличение давления в камере до 0,02 мбар значительно замедлило процесс травления при длине наноструктуры, равной 1.4 ± 0,2 мкм. Продолжая увеличивать давление в камере, установив его на 0,04 мбар, длина наноструктур изменилась до 0,8 ± 0,1 мкм. Преобладание процесса травления сказалось на шероховатости боковин. Например, наноструктуры черного Ti, полученные при давлении в камере 0,005 мбар, имели более гладкие боковые стенки по сравнению с образцами, полученными при давлении 0,04 мбар (рис. 5b, f). Кроме того, между наностолбиками, полученными при низких давлениях, не было распорок (рис. 5а).

Температура

Температура камеры — один из параметров, влияющих на морфологию результирующего профиля.При низких температурах скорость травления боковин пренебрежимо мала 47 . При 0 ° C поверхности были в основном плоскими (рис. 6а) из-за низкой скорости травления боковых стенок. Повышение температуры до 20 ° C привело к увеличению скорости травления боковых стенок (рис. 6г, i). Поскольку вероятность реакции радикалов Cl с подложкой зависит от температуры подложки, при более высоких температурах радикалы Cl реагируют с боковыми стенками и делают травление менее направленным и более изотропным. Общая скорость травления Ti увеличивается при более высоких температурах (рис.6д – з).

Травильные газы

Комбинация газов Cl 2 и Ar является одной из подходящих смесей для создания черного Ti. Хотя SF 6 также можно использовать в качестве травильного газа, в большинстве опубликованных отчетов в качестве травильных газов использовались Cl 2 и Ar 40,43,48,49 . Это связано с тем, что профиль травления, созданный с использованием SF 6 , является изотропным, что делает его непригодным для солнечных и микроэлектронных приложений (, т.е. . Наиболее распространенные области применения таких профилей) 50 .Кроме того, полученные наноструктуры газа Cl 2 имеют вертикальные боковые стенки и более гладкие поверхности 51 . Поэтому мы выбрали химию Cl 2 / Ar и изучили влияние потоков газа на структуры Ti.

Расход газообразного хлора

Как обсуждалось ранее, в процессе сухого травления титана на основе Cl 2 продуктами реакции являются TiCl 4 и TiCl 2 43 . Во время этого процесса молекулы Cl 2 распадаются, ионизируются и превращаются в атомарные ионы Cl или Cl.При увеличении скорости введения молекул Cl 2 в камеру увеличивается скорость ионизации и диссоциации, и становятся доступными более активные частицы для увеличения скорости травления. Для малых расходов Cl 2 ограничивающим фактором является количество газа Cl 2 , присутствующего внутри камеры. Таким образом, Cl 2 не может протекать через сеть, достигать поверхности и увеличивать скорость травления. Следовательно, при увеличении расхода Cl 2 с 10 до 30 см 3 (рис.7г). При более высоких расходах Cl 2 количество Cl 2 кажется достаточным для разрушения распорок и увеличения скорости травления (рис. 7e, g).

Расход газообразного аргона

Ar — один из газов, который широко используется для травления титана из-за его высокой селективности по отношению к TiO 2 , SU8 и Ni, которые являются подходящими масками для травления титана для солнечных элементов и приложений MEMS 50 . Кроме того, некоторые исследования показали, что наличие инертных газов во время процесса травления приводит к однородности процесса и улучшает стабильность плазмы без изменения давления в камере 43,52 .Ефремов и др. . сообщили, что при постоянном давлении введение Ar в хлорную плазму приводит к увеличению скорости травления для различных типов материалов 53 . В этом случае дополнительные атомы покидают поверхность и качество плазмы повышается, что приводит к более высокой скорости травления 52 . Без введения Ar в камеру длина наностолбиков составляла 1,7 ± 0,3 мкм (рис. 8i). При введении в камеру аргона, , то есть , 2,5 см3 / мин, хотя напряжение смещения увеличивается, плотность компонентов травления хлором уменьшается, что приводит к более низкой общей скорости травления 54 (длина = 1.4 ± 0,2 мкм) (рис. 8в, i). При более высоких скоростях потока Ar, , то есть ,5 sccm, напряжение смещения постоянного тока становится выше, и поток ионов более сильно бомбардирует подложку, что приводит к более высокой скорости травления с большей анизотропностью. Также наблюдалось резкое увеличение длины наностолбиков до 3,9 ± 0,4 мкм. Одним из возможных сценариев такого поведения является усиление бомбардировки подложки высокоэнергетическими активными частицами и усиление ионно-усиленного травления 43 . Увеличение расхода Ar до 10 sccm не изменило результирующий профиль (рис.8е, з). Причина может быть объяснена тем фактом, что, хотя ионная бомбардировка в этой ситуации интенсивна, количества доступных разновидностей хлора недостаточно для увеличения скорости травления 54 . С другой стороны, увеличение скорости потока Ar приводит к изгибу наностолбиков. Возможный механизм изгиба наностолбиков заключается в том, что увеличение скорости потока Ar в камеру приводит к увеличению шероховатости поверхности 43 . Шероховатость на краю наномаски TiO x приводит к недорастяжению маски.Как и в случае травления тонких пленок, нерастягивание маски и шероховатость боковых стенок созданных наностолбиков приводят к невертикальным / наклонным боковым стенкам и, следовательно, изогнутым наностолбикам.

Влияние различных параметров ICP RIE на длину наностолбиков и краевые углы резюмировано на рис. 9. Используя оба графика, представленные на этом рисунке, можно определить, какой параметр имеет наибольшее влияние на длину наностолбиков и смачиваемость поверхности. . Например, снижение давления в камере до 0.005 дает возможность изготавливать супергирофильные наностолбики из черного титана с высоким аспектным отношением. Другой важный аспект, который можно понять из этого рисунка, — это тенденция изменения длины наностолбика и угла смачивания в результате изменения различных параметров обработки. Например, наклон кривой для T и P ICP приблизительно линейный. Эти линейные кривые затем можно использовать для оценки требуемого значения конкретного параметра для достижения желаемых размеров.

Мы изучили влияние давления в камере на механический отклик черного Ti с помощью тестов наноиндентирования. Модуль упругости, твердость и глубина вдавливания были извлечены из кривых сила-смещение (рис. 10a – c). На основании уравнения. (2) 55 :

$$ H {\ boldsymbol {=}} \ frac {{P} _ {{\ max}}} {{A} _ {c}} \, $$

(2)

Твердость( H ) можно рассчитать путем деления максимальной приложенной нагрузки ( P max ) на площадь контакта при пиковой нагрузке ( A C ). {2})} {{E} _ {i} } $$

(4)

, где v m и E m — коэффициент Пуассона и модуль упругости образца, v i и E i равны коэффициент Пуассона и модуль упругости наконечника наноиндентора, а E r — модуль вдавливания.Коэффициент Пуассона для черного Ti был принят таким же, как для объемного TiO 2 , что составляет 0,28 22,55 .

В литературе сообщается, что модуль упругости наноструктур на основе TiO 2 составляет от 4 до 43 ГПа, в зависимости от приложенной нагрузки, метода изготовления и кристаллической ориентации наноструктур 22,56 . Результаты показали, что черный Ti, полученный при более высоких давлениях в камере (, т.е. , 0,04 мбар), был более прочным и имел более высокий общий модуль упругости и твердость (рис.10г). Вероятно, это связано с наличием высокоплотных, плоских и связанных наноструктур (рис. 5e), которые заставляют поверхность вести себя почти так же, как объемный материал с низким процентом пористости и высоким уровнем сопротивления проникновению иглы. (Рис. 10c). Как упоминалось ранее, при более низких давлениях (, например, , 0,005 мбар) черные наностолбики Ti были длиннее и были отделены друг от друга (рис. 5a, b). Эти две характеристики сделали их менее устойчивыми к проникновению наконечника наноиндентора.При малых перемещениях для наноструктур черного Ti деформация была упругой. По мере увеличения приложенной силы и глубины проникновения наностолбики начали изгибаться и разрушаться. Следовательно, площадь контакта была компактной, что приводило к уплотнению наноструктур. Уплотнение увеличивалось с приложением силы и делало структуру менее пористой и более прочной. Максимально достижимое значение модуля упругости в этом случае произошло, когда структура была полностью плотной (такой же, как объемный материал) 55 .

Известно, что поверхности, покрытые микро- и нанотопографическими элементами, проявляют бактерицидные свойства в определенном диапазоне размеров нанотопографов, включая высоту (длину), диаметр и расстояние между ними 4,5,9,28 . Наностолбики длиной от 180 нм до 3,4 мкм и диаметром в диапазоне 20–300 нм известны как бактерицидные 57 . Большинство наноструктур, полученных в этом исследовании, находились в этих двух диапазонах, и поэтому ожидается, что они будут бактерицидными (рис.11f). Для некоторых высокосвязных наноструктур было невозможно определить диаметр. Таким образом, они не показаны на рис. 11е.

Бактерицидная активность специфической черной поверхности Ti, предварительно протестированной против E. coli , была сопоставима с ранее изученными естественными нанотекстурами кожи геккона и крыла цикады 39,58,59 . Однако Хасан и др. сообщили о более высокой бактерицидной эффективности черного Ti против S. aureus (≈76%).через 24 часа инкубации 40 . Тем не менее, поверхности не похожи, и в нашем исследовании мы не оптимизировали структуры для достижения максимальной бактерицидной активности. Кроме того, тест на цитосовместимость той же черной поверхности Ti (рис. 11f), выполненный с клетками преостеобластов, показал различное воздействие на разные типы живых организмов, что делает такую поверхность подходящим кандидатом для биофункциональности костных имплантатов.

Общепринятая теория, касающаяся бактерицидного поведения наноразмерных поверхностей, заключается в прямом проникновении наноструктур с высоким соотношением сторон в клеточную стенку бактерий и уничтожении ее посредством механического разрыва клеточной стенки. 60 .Однако многие другие факторы, такие как сродство бактериальной клетки к поверхности, жесткость клеточной стенки и площадь контакта между бактериальной клеткой и наноструктурой, также могут влиять на бактерицидную эффективность 4,40,58,61 . Например, Хасан и др. . 40 и Linklater и др. . 61 , достигли более высокой бактерицидной эффективности с наноструктурами RIE Ti за счет поддержания давления в камере на более низких значениях (, т.е. ., 3 мТорр ~ 0.004 мбар), что приводит к большему разделению наностолбиков. Время травления было важным фактором, который оказал огромное влияние на бактерицидную эффективность в их эксперименте. Однако оптимальная структура ICP RIE для максимальной бактерицидной активности еще не установлена как для грамотрицательных, так и для грамположительных бактерий.

Травление титана оксидным слоем

С 1989: Образование, Алоха и

самое интересное, что вы можете получить в отделке

Проблема? Решение? Звоните прямо!

(один из очень немногих в мире сайтов без регистрации)

2005 г.

Я хочу спросить, знает ли кто-нибудь, какие травители я могу использовать для травления титана после термического окисления.

2005 г.

Чтобы увидеть оксидный слой, вам, вероятно, придется покрыть его чем-то вроде меди с небольшой активацией или очисткой. Это будет довольно плохо прилипать, но этого будет достаточно для защиты оксидного слоя. Разбавьте травку наполовину и протирайте ею пару секунд за раз. Хорошо промойте, чтобы пары не попадали в ваш микроскоп. Повторите травление столько раз, сколько потребуется. Когда у вас есть микрофотография оксида, протравите Ti в полную силу столько, сколько потребуется.

этот текст заменяется на bannerText

Заявление об ограничении ответственности: на этих страницах невозможно полностью диагностировать проблему отделки или опасности операции. Вся представленная информация предназначена для общего ознакомления и не отражает профессионального мнения или политики работодателя автора. Интернет в основном анонимный и непроверенный; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, посетите следующие каталоги:

О нас / Контакты — Политика конфиденциальности — © 1995-2021 finish.com, Pine Beach, New Jersey, USA