Плюсы и минусы трубопроводного транспорта

Плюсы и минусы > Экономика и бизнес > Трубопроводный транспорт — основные плюсы и минусы

На сегодняшний день транспортировка газо- и нефтепродуктов оказывает большое влияние на развитие России и других стран. Для осуществления данной цели может использовать практически любой транспорт, однако наиболее широкое распространение получил именно трубопроводный.

Чтобы понять, почему именно трубопровод используется для доставки газа и нефти практически по всему миру, нужно ознакомиться с его особенностями, преимуществами и недостатками.

Общая информация

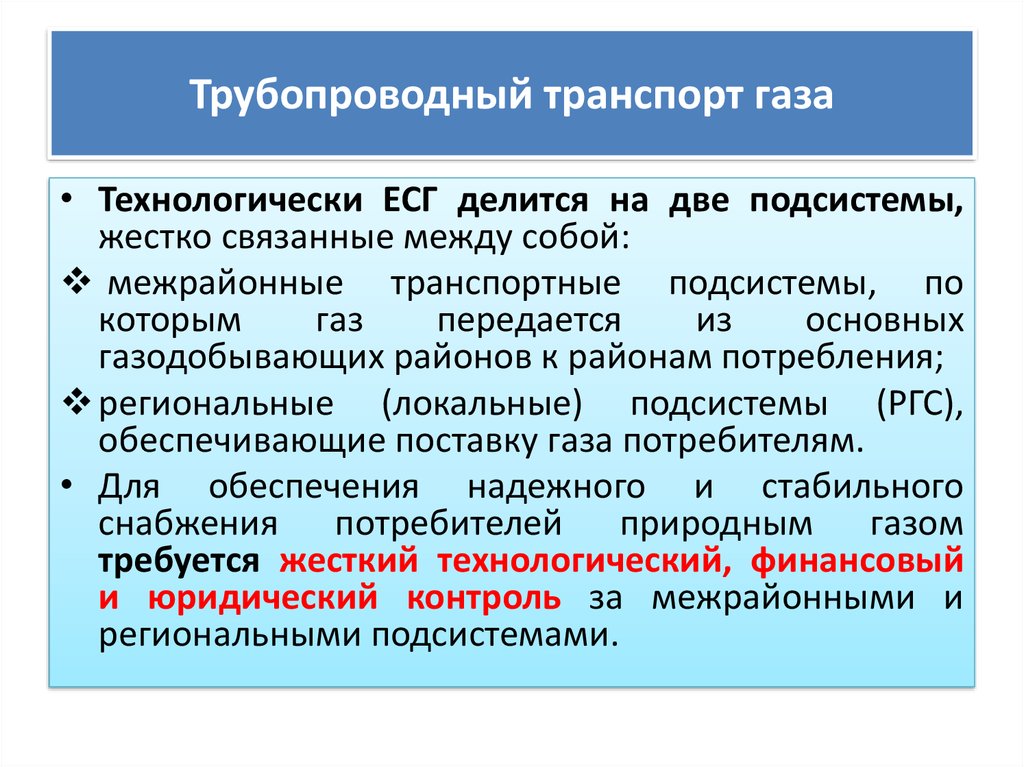

Для начала стоит отметить, что все трубопроводы подразделяются на три группы:

- Подземные газопроводы.

- Нефте- и продуктопроводы.

- Трубопроводы перекачивающих предприятий.

Особенность данного вида транспортировки сырья заключается в высоком давлении, при котором осуществляется весь процесс. Таким образом, трубы работающие с нефтью, как правило, испытывают давление в  В связи с повышением давления на трубы в последнее время начали изготавливаться преимущественно трубопроводы, которые могут выдержать нагрузку до 10 и более МПа.

В связи с повышением давления на трубы в последнее время начали изготавливаться преимущественно трубопроводы, которые могут выдержать нагрузку до 10 и более МПа.

Из-за того, что обычно трубопроводы имеют огромную длину (несколько десятков тысяч километров), для их диагностики устанавливают ряд сооружений, располагающихся непосредственно вблизи устройства. Такими средствами диагностики являются:

- Линейные сооружения (лупинги, линии связи, станции защиты от коррозии и др).

- Насосные станции – сооружаются на каждых 400-600 км. трубопровода.

Преимущества трубопроводного транспорта

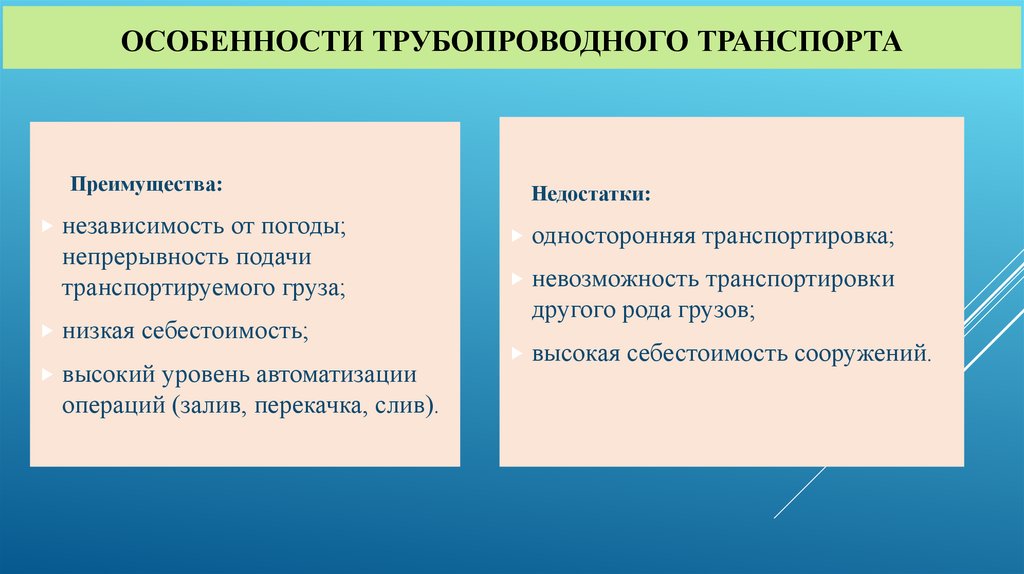

К преимуществам использования газопровода и нефтепровода относят следующие параметры:

- Низкая себестоимость транспортировки (если сравнивать с другими видами транспорта).

- Минимальные вложения в транспортировку груза из одной точки в другую, а также быстрая окупаемость устройства при его строительстве.

- Возможность создания кратчайшего пути при доставке сырья – трубопровод можно проложить в любом направлении и на любое расстояние.

- Короткие сроки возведения.

- Бесперебойная и своевременная доставка продуктов к местам сбыта, не зависящая от климатических условий (погоды, температуры, осадков и др).

- Практически весь процесс транспортировки автоматизирован.

- Во время перекачки потери газо- и нефтепродуктов практически равны нулю.

- Возможность транспортировки сразу нескольких видов газо- или нефтепродуктов по одному трубопроводу.

- Возможность увеличения пропускной способности устройства, за счёт возведения перекачивающих станций и проведения второстепенных трубопроводов (лупингов).

- Интенсивная работа в течение всего года (возможны кратковременные остановки во время аварий или диагностик).

- Возможность комплексного наблюдения за всеми элементами трубопровода и устройством в целом.

- Снижение нагрузки на традиционные виды транспорта.

- Простота в эксплуатации и надёжность.

Все вышеперечисленные преимущества сделали трубопровод одним из самых развитых и распространённых способов транспортировки сырья во всём мире. Также на повышение спроса повлияло открытие новых месторождений газа и нефти, которые располагались на большом расстоянии от точек их переработки и сбыта.

Недостатки

Несмотря на большое количество преимуществ, трубопроводный транспорт также обладает следующими недостатками:

- Строительство устройства требует крупных капитальных вложений. Это делает целесообразным проведение трубопровода только при стабильных и регулярных поставках нефте- и газопродуктов.

- Заполнение трубы газам, нефтью или другим сырьём также требует немалых материальных затрат. Особенно это ощущается в магистральных устройствах, где большие затраты связаны с высокой металлоёмкостью, низкой скоростью движения сырья (обычно не выше 10 км/ч) и другими факторами.

- “Жёсткость” трассы устройства, вследствие чего для снабжения новых точек сбыта продукта требуется дополнительные капитальные вложения.

- Узкая специализация – данный способ транспортировки специализируется преимущественно на доставке нефти и газа.

- Возможность нанесения ущерба окружающей среде, особенно если речь идёт о подводном трубопроводе, выбросы из которого негативно влияют на состояние воды и её обитателей.

- Сложность (а в некоторых случаях и её отсутствие) прокладки трассы в регионах со сложным рельефом.

На сегодняшний день главная проблема данного вида транспорта заключается в том, что запросы потребителей нефти постоянно растут, а увеличить размер поставляемого груза не так-то просто. Сделать это можно путём увеличения давления в трубах или путём их замены на новые, с более крупным диаметром. В России диаметр таких труб, в большинстве случаев, составляет 1020 мм, в то время как в некоторых других странах эти размеры превышают 2000 мм. При замене труб на более широкие появляется новая проблема – необходимость новых затрат для раскапывания и замены труб (плюс к этому стоимость самого устройства). По этой причине государство пока не решается на данный шаг.

При замене труб на более широкие появляется новая проблема – необходимость новых затрат для раскапывания и замены труб (плюс к этому стоимость самого устройства). По этой причине государство пока не решается на данный шаг.

Увеличение давления также является рискованным решением, так как труба может не выдержать и прорваться, что приведёт к большой потере сырья, затратам на ремонт, а также к приостановке доставки сырья в место сбыта или обработки (что также потребует дополнительных затрат).

Для чего используется?

В 90% случаев трубопроводный транспорт используется для реализации:

- Газа.

- Нефти.

- Аммиака.

- Этанола.

Транспортировка аммиака и этанола, в отличие от газа и нефти, обладает рядом особенностей. Например, аммиакотрубопровод требует труб с дополнительными стенками, между которых заливается азот. Толщина стенок при этом может достигать 15 мм.

Этанол транспортируется по трубам лишь в Бразилии и США. Всё дело в том, что данное вещество оказывает негативное влияние на состояние труб

Всё дело в том, что данное вещество оказывает негативное влияние на состояние труб

Преимущества и недостатки трубопроводного транспорта

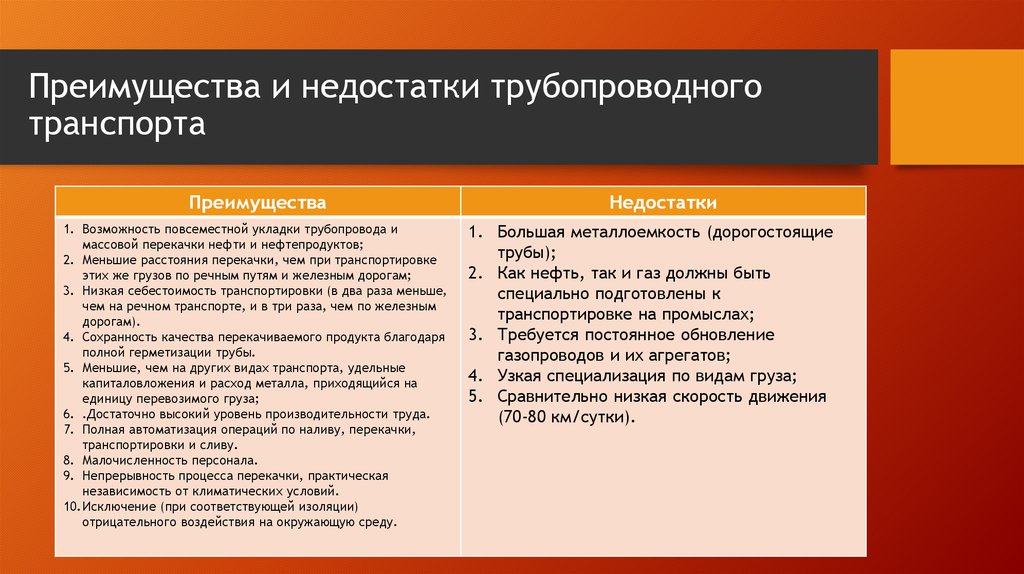

Основные преимущества трубопроводного транспорта:

Возможность повсеместной укладки трубопровода и массовой перекачки нефти и нефтепродуктов;

Меньшие расстояния перекачки, чем при транспортировке этих же грузов по речным путям и железным дорогам;

Низкая себестоимость транспортировки (в два раза меньше, чем на речном транспорте, и в три раза, чем по железным дорогам).

Сохранность качества перекачиваемого продукта благодаря полной герметизации трубы.

Меньшие, чем на других видах транспорта, удельные капиталовложения и расход металла, приходящийся на единицу перевозимого груза;

.

Достаточно высокий

уровень производительности труда.

Достаточно высокий

уровень производительности труда.Полная автоматизация операций по наливу, перекачки, транспортировки и сливу.

Малочисленность персонала.

Непрерывность процесса перекачки, практическая независимость от климатических условий.

Исключение (при соответствующей изоляции) отрицательного воздействия на окружающую среду.

Основные недостатки трубопроводного транспорта:

узкая специализация,

для рационального использования требуется мощный устойчивый поток перекачиваемого груза.

Сеть магистрального

трубопроводного транспорта нефтепродуктов

(МТТНП) располагается в широтном

направлении и пролегает от Кемеровской

области до границы с Венгрией. Действующие

нефтепродуктопроводы на территории

стран СНГ (Украины, Белоруссии, Казахстана)

находятся в собственности ОАО АК

«Транснефтепродукт».

Протяженность МТТНП составляет 19,1 тыс. км, в том числе на территории Украины — 1500 км, Белоруссии — 1300 км, Казахстана — 300 км. По трубопроводной системе транспортируются светлые нефтепродукты (моторные топлива) с 14 нефтеперерабатывающих заводов России (Омский, Новойл, Уфимский, Уфанефтехим, Куйбышевский, Новокуйбышевский, Московский, и другие) на экспорт и внутренним потребителям России. К системе МТТНП подключены также два НПЗ Белоруссии (Мозырский и Ново-Полоцкий НПЗ).

Технологический процесс транспортировки топлива обеспечивается работой 100 головных и промежуточных перекачивающих станций с общей емкостью резервуарных парков 4,6 млн. куб. м. Перевалка на железнодорожный транспорт осуществляется с 11 ж/д наливных станций, а в автомобильный транспорт — с 55 автоналивных пунктов.

В настоящее время

около 25% всех производимых российскими

компаниями на вышеуказанных 14 НПЗ

нефтепродуктов транспортируется по

системе МТТНП. Однако доля

нефтепродуктопроводов в общем объеме

транспортировки нефтепродуктов

составляет не более 18 %.

Однако доля

нефтепродуктопроводов в общем объеме

транспортировки нефтепродуктов

составляет не более 18 %.

Ни для кого не секрет, что нормативные сроки эксплуатации линейной части, резервуаров, нефтеперекачивающих станций, оборудования на ряде участков магистральных нефтепроводов уже истекла. Значительное их число следует оснастить Современными системами автоматики, телемеханики и электроснабжения, а для этого нужны существенные финансовые вложения. Обратимся к фактам.

Сегодня в эксплуатации

все еще находится оборудование,

изготовленное в разные годы, разными

заводами и по различной технической

документации. Что и неудивительно,

поскольку существующая система

магистральных нефтепроводов создавалась

на протяжении десятков лет и в единую

схему оказались сведены технические

средства разных поколений. Устаревшее,

разнотипное оборудование одного и того

же функционального назначения снижает

надежность системы, увеличивает трудовые

и финансовые затраты на техническое

обслуживание и ремонт.

Анализ технического состояния основных производственных мощностей показал, что при нормативном сроке службы, составляющем, Например, для насосного оборудования девять лет, а для электросилового — восемнадцать, фактические сроки эксплуатации оборудования некоторых НПС достигают 25—30 лет.

Далеко от идеала и состояние резервуарного парка: срок службы 60% объектов превышает нормативный. Необходимо провести широкомасштабные ремонтные работы по устранению дефектов, ограничивающих уровень полезной емкости резервуаров, увеличить темпы их ремонта и реконструкции.

Постоянный

мониторинг технического состояния

нефтепроводов с помощью внутритрубного

диагностического обследования действующих

магистралей (его результаты являются

основой для формирования планов текущего

и капитального ремонтов) показывает,

что ежегодно необходимо проводить

диагностирование более 16 тыс. км.

нефтепроводов. При существующем сегодня

уровне финансирования удается

продиагностировать только 11 тыс. км.

Кроме того, следует отметить и тот факт,

что в настоящее время обнаружено

множество не выявленных ранее дефектов

труб из-за старения и дефектов сварных

швов, о чем говорят результаты обследований,

проведенных с помощью магнитного снаряда

МFL и ультразвукового снаряда СD. Только

в шесть раз, увеличив объемы ремонтных

работ, можно своевременно их устранить.

км.

Кроме того, следует отметить и тот факт,

что в настоящее время обнаружено

множество не выявленных ранее дефектов

труб из-за старения и дефектов сварных

швов, о чем говорят результаты обследований,

проведенных с помощью магнитного снаряда

МFL и ультразвукового снаряда СD. Только

в шесть раз, увеличив объемы ремонтных

работ, можно своевременно их устранить.

Для обеспечения надежной эксплуатации магистральных нефтепроводов и восстановления их проектных технических характеристик ежегодно должна производиться замена 1580 км. труб и 3000 км. изоляции. Реальные же цифры таковы: 1996 г. — 712 км., 1997 г. — 796, 1998 г. — 591, 1999 г. — 751. В 2000 году в результате капитального ремонта и реконструкции заменено 600 км. труб и 820 км. изоляционного покрытия. Данная ситуация, обусловленная недостаточным финансированием, чревата ростом вероятности отказов и аварий.

Предмет особого

внимания — 657 подводных переходов

магистральных нефтепроводов. Более 200

из них (общей протяженностью более 450

км. ) имеют возраст от 29 до 38 лет. При

проектировании и строительстве переходов

в 1960—1970 гг. такие факторы, как старение

и воздействие русловых переформирований,

учитывались слабо, что привело в настоящее

время к нарушению герметичности

трубопровода. В 2000 г. ЗАО «ПИРС» по

договору с компанией провело анализ

состояния подводных переходов

магистральных нефтепроводов.

Первоочередного ремонта требуют 100

подводных переходов.

) имеют возраст от 29 до 38 лет. При

проектировании и строительстве переходов

в 1960—1970 гг. такие факторы, как старение

и воздействие русловых переформирований,

учитывались слабо, что привело в настоящее

время к нарушению герметичности

трубопровода. В 2000 г. ЗАО «ПИРС» по

договору с компанией провело анализ

состояния подводных переходов

магистральных нефтепроводов.

Первоочередного ремонта требуют 100

подводных переходов.

Следует сказать

и еще об одной проблеме, возникшей в

последние годы в системе магистральных

нефтепроводов: ремонт и реконструкция

нефтепроводов большого диаметра

(1020—1220 мм). Ремонтные работы на

нефтепроводах таких диаметров отличаются

повышенной трудоемкостью и большими

материальными затратами. Эти показатели

в 2—2,5 раза превосходят таковые для

диаметров нефтепроводов до 820 мм. Между

тем, если в 1998 г. доля ремонтируемых

нефтепроводов больших диаметров в целом

по системе составляла 32%, то в 2000 г. уже

45%, а в 2001 г. превысит 50%. данная динамика

обусловлена их прогрессирующим старением

и, естественно, приводит к дополнительным

затратам.

Если говорить о надежности нефтепроводов, то нельзя не отметить, что в значительной мере она предопределяется качеством изоляционных материалов и технологией их нанесения. Изоляционное покрытие более 29% магистральных нефтепроводов, согласно заключению ВНИИСТ, не соответствует нормативным требованиям.

Это же можно сказать и о более 70% насосных станций магистральных нефтепроводов АК «Транснефть», которые были построены 15 — 25 лег назад. Устаревшее оборудование насосных станций имеет низкую надежность и требует реконструкции и замены. Пока невелик процент насосных станций, оборудованных современными микропроцессорными системами, позволяющими реализовать весь набор требуемых функций. Необходимо осуществить замену устаревших систем автоматики на 282 насосных станциях.

Основной объем

работ по телемеханизации линейной части

был выполнен в 1976—1984 гг. К 2000 г.

протяженность линейной части нефтепроводов,

оборудованных системами телемеханики,

составила 71% (более 33 тыс. км. в однониточном

исчислении). В этой ситуации невозможно

перевести в режим телеуправления 2705

линейных задвижек.

км. в однониточном

исчислении). В этой ситуации невозможно

перевести в режим телеуправления 2705

линейных задвижек.

Требуется замена морально и физически устаревшей системы телемеханики. Для того чтобы к 2005 г. теле 100% линейной части системы магистральных нефтепроводов, компании необходимо увеличить в три раза объем финансирования данных работ.

Назрела необходимость

серьезной реконструкции линий связи

(РРЛС). Их общая протяженность составляет

41 535 км., свыше 50% из них служат уже более

20 лет. Около 5,5 тысячи км. нефтепроводов,

таких, например, как Ухта-Ярославль,

Игольское—Парабель, Субханкулово—Салават

и др., полностью лишены технологической

связи. Применяемые системы связи большей

частью аналоговые, с каналообразующим

оборудованием введены в эксплуатацию

в 1960—1970 гг. Встречаются автоматические

телефонные станции, чей возраст превышает

20 лет. Отработали свой нормативный срок

и не отвечают современным техническим

требованиям кабельные линии (общей

протяженностью 2,9 тыс. км.) на напряжение

от 0,4 до 10 кВт., не имеют электроснабжения

554 площадки запорной арматуры линейной

части, из них 101 площадка секущих задвижек

на подводных переходах. Для того чтобы

в течение трех лет сети электроснабжения

объектов магистральных нефтепроводов

и электро и химзащиты привести в

состояние, отвечающее действующим

нормативным документам, необходимо

построить и реконструировать 9,8 тыс.

км. высоковольтных линий электропередачи,

заменить не менее 870 км. кабельных линий,

ежегодно реконструировать не менее 34

зарядно-распределительных устройств.

км.) на напряжение

от 0,4 до 10 кВт., не имеют электроснабжения

554 площадки запорной арматуры линейной

части, из них 101 площадка секущих задвижек

на подводных переходах. Для того чтобы

в течение трех лет сети электроснабжения

объектов магистральных нефтепроводов

и электро и химзащиты привести в

состояние, отвечающее действующим

нормативным документам, необходимо

построить и реконструировать 9,8 тыс.

км. высоковольтных линий электропередачи,

заменить не менее 870 км. кабельных линий,

ежегодно реконструировать не менее 34

зарядно-распределительных устройств.

Таковы в общем,

плане результаты анализа технического

состояния системы магистральных

нефтепроводов, проведенного компанией

в 2000 г. Подводя итог сказанному, следует

отметить, что в 2000 г. компанией была

выполнена значительная работа по

обеспечению надежности системы

магистральных нефтепроводов. Эта работа

осуществляется в соответствии с

комплексными планами диагностики,

капитального ремонта и реконструкции

объектов магистральных нефтепроводов,

ежегодно разрабатываемых в компании,

а также с программой оптимизации

производственных мощностей.

Преимущества и недостатки трубопроводного транспорта

Английский

Испанский

Главная > Горячие новости > Актуальные новости

Дата:2019-02-26 ключевые слова: бесшовная стальная труба, обсадная труба

Трубопроводный транспорт развивается параллельно с увеличением добычи нефти и природного газа. Это транспортная технология, которая использует газ для доставки газа, жидкости и жидкости. В настоящее время он стал основным видом транспорта для наземной транспортировки нефти, газа и гранулированного угля. В последние годы трубопроводы для транспортировки твердых материалов в основном 9Бесшовные стальные трубы 0011 и жидкости часто используются для обсадных труб . Большое развитие трубопроводы получили также при транспортировке каменного угля и концентратов;

Во-первых, преимущества:

(1) Его можно транспортировать непрерывно, на него не влияет погода, и он обладает высокой надежностью в течение дня.

(2) Трубопровод можно сократить, а расстояние транспортировки невелико;

(3) Объем транспортировки большой. Зарубежная угольная труба диаметром 720 мм может транспортировать 20 млн т угля в год, что почти эквивалентно пропускной способности однопутной железной дороги;

(4) Высокие экологические преимущества и отсутствие вредных веществ.

(5) Транспортный проект небольшой по количеству и занимает небольшую площадь. Трубопроводный транспорт нуждается только в прокладке трубопроводов и строительстве насосных станций. Объем земляных и каменных работ намного меньше, чем при строительстве железной дороги. Более того, большая часть равнинных территорий погребена под землей и не занимает сельскохозяйственных угодий;

(6) Потребление энергии невелико, что является самым низким показателем среди различных видов транспорта;

(7) безопасный и надежный, без загрязнения окружающей среды, низкая стоимость;

(8) Закрытая транспортировка может быть осуществлена с меньшими потерями.

Во-вторых, недостатки:

(1) Специализация сильная, транспортные товары слишком специализированы, а транспортные объекты ограничены газами, жидкостями и жидкостями.

(2) Расстояние между объемом транспортировки по трубопроводу и максимальным объемом транспортировки невелико. Поэтому на начальном этапе разработки месторождений, когда трубопроводный транспорт затруднен, в качестве перехода следует использовать автомобильный, автомобильный, наземный и водный транспорт.

(3) Вечно односторонняя транспортировка, плохая маневренность.

(4) Инвестиции в основной капитал велики.

Пожалуйста, выберите ваши продуктыСтальные трубы LSAWСтальные трубы SSAWСтальные трубы ERWОбсадная трубаБесшовная стальная трубаФланецТройникРедукторКоленокОцинкованная стальная трубаНержавеющая сварная трубаНержавеющая бесшовная труба

Обновление новостей: Трубная продукция Oil Country (OCTG)…

©2017 Permanent Steel Manufacturing Co. ,Ltd https://www.permanentsteel.com Все права защищены.

Условия продажи|Политика конфиденциальности

,Ltd https://www.permanentsteel.com Все права защищены.

Условия продажи|Политика конфиденциальности

Преимущества и недостатки трубопроводного транспорта

Трубопроводный транспорт — транспортировка жидких и газообразных материалов на дальние расстояния с использованием трубопроводов в качестве транспортного средства. Это особый способ транспортировки нефти, угля и химических продуктов от места добычи до рынка, и это особая часть магистральных перевозок в единой транспортной сети. Корпуса, используемые для транспортировки нефти, в основном представляют собой бесшовные трубы, потому что бесшовные трубы перфорированы цельной круглой сталью, без сварных швов, с высоким сопротивлением давлению и хорошей ударной вязкостью.

Преимущества трубопроводного транспорта

(1) Объем доставки большой. Нефтепровод может непрерывно выполнять транспортную задачу. В зависимости от диаметра трубы годовой объем транспортировки может достигать от миллионов тонн до десятков миллионов тонн или даже более 100 миллионов тонн.

(2) Небольшая занимаемая площадь. Транспортные трубопроводы, как правило, проложены под землей, занимая очень небольшую площадь, что имеет большое значение для экономии земельных ресурсов.

(3) Срок строительства трубопроводного транспорта короткий, а стоимость низкая. Срок строительства трубопроводной транспортной системы, как правило, более чем на 1/3 короче, чем срок строительства железной дороги того же объема. А затраты на строительство трубопровода примерно на 60% ниже, чем на железные дороги.

(4) Трубопроводный транспорт безопасен, надежен и непрерывен. Поскольку нефть и природный газ являются легковоспламеняющимися, взрывоопасными, летучими и легко вытекающими, транспортировка по трубопроводу безопасна и может значительно снизить потери от улетучивания. В то же время загрязнение воздуха, воды и почвы, вызванное утечкой, также может быть значительно уменьшено. Кроме того, трубопровод в основном заглублен под землю, а процесс его транспортировки менее подвержен влиянию суровых и изменчивых климатических условий, что может обеспечить длительную стабильную работу транспортной системы.

(5) Трубопроводный транспорт потребляет меньше энергии, имеет низкую стоимость и хорошие преимущества. Трубопроводный транспорт – это непрерывный проект. В транспортной системе нет поездок без груза, поэтому эффективность транспортировки системы высока. Чем больше диаметр трубопровода, тем больше расстояние транспортировки, больше объем транспортировки и ниже стоимость транспортировки. На примере транспортировки нефти соотношение транспортных расходов трубопроводного транспорта, водного транспорта и железнодорожного транспорта составляет 1:1:1,7.

Недостатки трубопроводного транспорта

(1) Плохая гибкость. Трубопроводный транспорт не такой гибкий, как другие виды транспорта (например, автомобильный). Кроме того, что перевозится относительно одиночный груз, он также не позволяет расширять трубопроводы.

(2) Специализированные прочные транспортные средства ограничены, а перевозимый груз относительно единичен. Подходит только для перевозки газообразных и жидких грузов, таких как нефть, природный газ, химикаты, дробленый угольный шлам и т. д.

д.

(3) Сильная франшиза. Трубопроводный транспорт относится к специальному транспорту, а его производство, транспортировка и реализация смешаны между собой и не предоставляются в пользование другим грузоотправителям.

(4) Крупные инвестиции в основной капитал. Для осуществления непрерывной транспортировки также необходимо установить склады хранения и станции повышения давления на каждой промежуточной станции, чтобы обеспечить бесперебойную транспортировку по трубопроводу.

Меры предосторожности при транспортировке по трубопроводу

(1) Прокладку трассы трубопровода и выбор трассы гидрозащиты нефтегазопровода следует сочетать с текущей ситуацией и планированием строительства городов, поселков и поселков, промышленных и горнодобывающих предприятий, транспорта, электроснабжения. мощность, водное хозяйство и т. д. вдоль линии. А также природные условия, такие как топография, форма рельефа, геология, гидрология, метеорология и землетрясения в районах вдоль линии, и с учетом удобства строительства и будущего управления трубопроводом и техническое обслуживание, определить разумное направление линии.

Достаточно высокий

уровень производительности труда.

Достаточно высокий

уровень производительности труда.