Вибухобезпечність кисневих балонів.. Статті компанії «ТОВ «А-ДАМАЛ»»

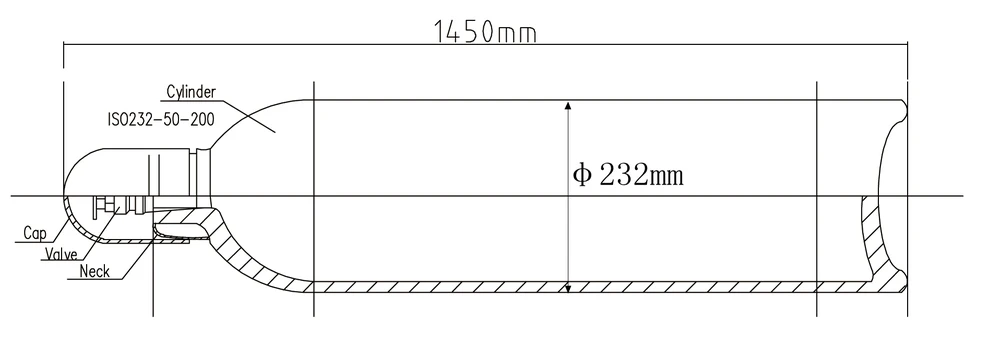

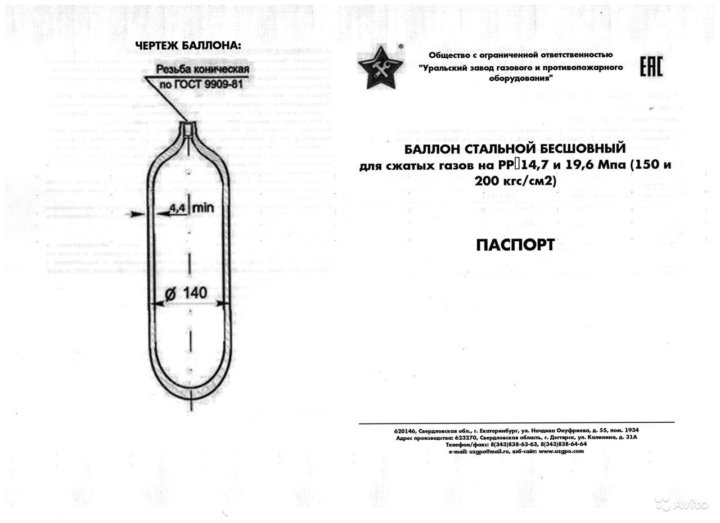

Вибухобезпечність кисневих балонів. Журнал «ТЕХНІЧНІ ГАЗИ» 6/2009 Автор: Чижиченко Вадим Петрович Продовжуються вибухи кисневих балонів на території України свідчать про те, що даній проблемі приділяється не належну увагу. На жаль, всі вибухи кисневих балонів супроводжувалися людськими жертвами і завдали значної матеріальної шкоди. Слід звернути увагу, що переважна кількість аварій сталася у споживачів в момент підключення кисневого редуктора і відкриття кисневого вентиля на балоні. Кисневі балони у відповідності з ГОСТ 949-73 виготовляються з вуглецевої сталі, товщина стінок корпусу не менш s=6,8 мм, горловина і днище мають товщину не менше 15 мм, діаметр D=219 мм, висота балона L=1370 мм Робочий тиск зазначених балонів 15,0 МПа. Завод – виробник гарантує запас міцності дорівнює 2,7, що відповідає тиску руйнування балона при тиску не менше 42,0 МПа.

За останній рік на території України сталися кілька вибухів кисневих балонів, кожен з яких призвів до людських жертв і матеріального збитку. Слід підкреслити, що вибух кисневого балона можна порівняти з вибухом авіабомби. Розслідування аварій спеціально створеними комісіями із залученням фахівців заводу-виробника балонів, різних інститутів, експертів, проведення аналізу осколків у всіх випадках призвели до висновків, що вибухи сталися в результаті загоряння усередині балона кисню і горючого газу (пропан, метан, ацетилен). При миттєвому займання вибухонебезпечної суміші утворюється надвисокий тиск 100 МПа – 200 МПа , яке і призводить до вибуху балона. При вибуху газонебезпечному суміші всередині балона він руйнується на дрібні осколки, днище і горловина відриваються від корпусу. Підключений редуктор зазвичай руйнується з боку камери високого тиску, сильфонне трубка манометра високого тиску розривається. Частини розірвався балона знаходять за сотні метрів від місця вибуху, що доводить велику небезпечну зону.

За останній рік на території України сталися кілька вибухів кисневих балонів, кожен з яких призвів до людських жертв і матеріального збитку. Слід підкреслити, що вибух кисневого балона можна порівняти з вибухом авіабомби. Розслідування аварій спеціально створеними комісіями із залученням фахівців заводу-виробника балонів, різних інститутів, експертів, проведення аналізу осколків у всіх випадках призвели до висновків, що вибухи сталися в результаті загоряння усередині балона кисню і горючого газу (пропан, метан, ацетилен). При миттєвому займання вибухонебезпечної суміші утворюється надвисокий тиск 100 МПа – 200 МПа , яке і призводить до вибуху балона. При вибуху газонебезпечному суміші всередині балона він руйнується на дрібні осколки, днище і горловина відриваються від корпусу. Підключений редуктор зазвичай руйнується з боку камери високого тиску, сильфонне трубка манометра високого тиску розривається. Частини розірвався балона знаходять за сотні метрів від місця вибуху, що доводить велику небезпечну зону.

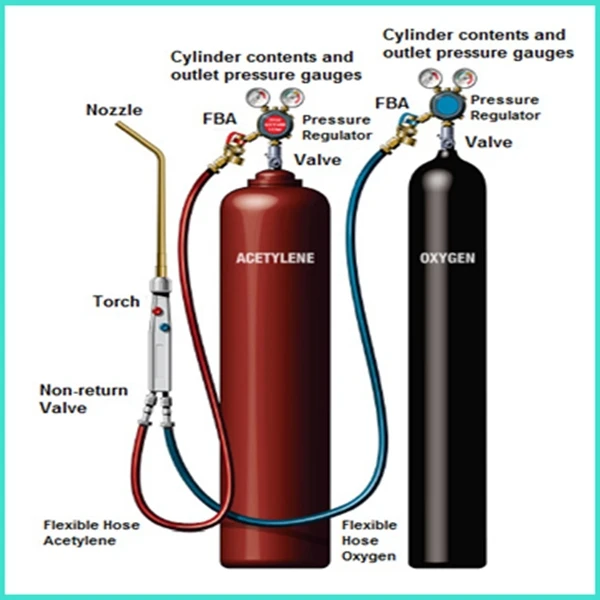

У споживачів кисневих балонів ввести за правило обов’язкову установку на різаку (пальнику) огнепреградітельних клапанів (кисень, горючий газ) для запобігання зворотного удару і неможливості перетікання одного газу в інший.

У споживачів кисневих балонів ввести за правило обов’язкову установку на різаку (пальнику) огнепреградітельних клапанів (кисень, горючий газ) для запобігання зворотного удару і неможливості перетікання одного газу в інший.Емкость кислородного баллона в литрах

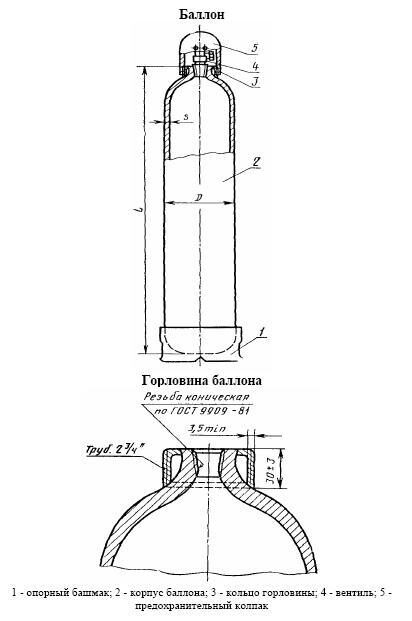

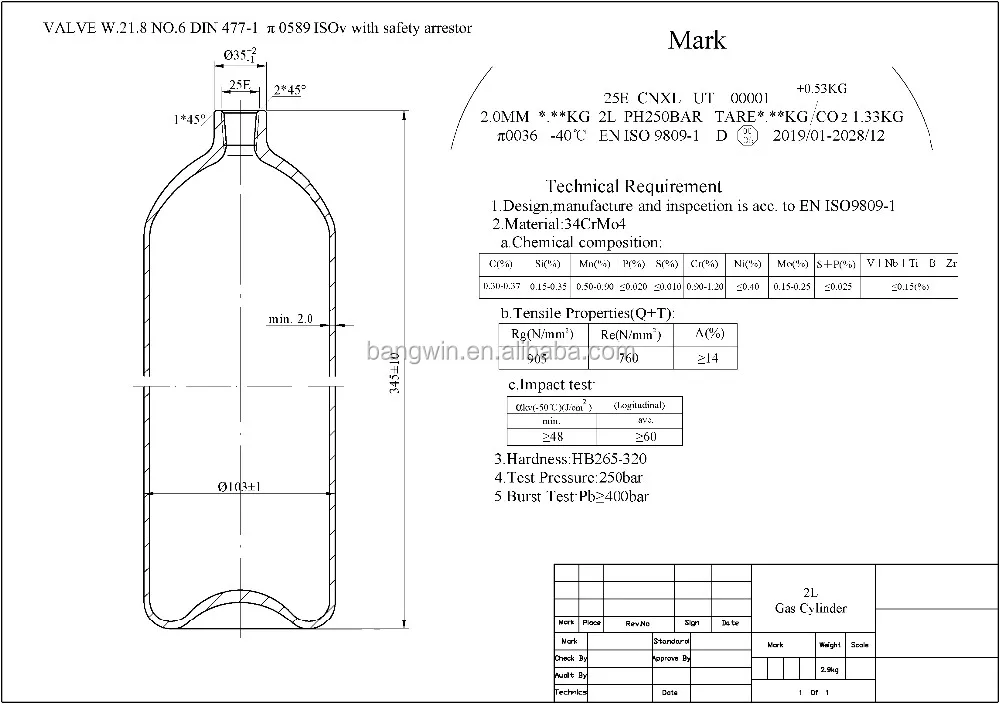

Сосуд изготовлен из высоколегированной или углеродистой стали с толщиной стенок 7 – 9 мм. Цилиндрический по форме, он закруглен с одной стороны, с другой — имеет горловину, для установки редуктора. Запрессованное на горловине кольцо, предназначено для установки защитного колпака, предохраняющего редуктор от механических повреждений. Для вертикальной установки газовой емкости применяется башмак.

Следует избегать воздействия как слишком высоких, так и низких температур. При повышенной температуре увеличивается давление в газовом сосуде, а при пониженной – он становится хрупок. Емкости окрашиваются в голубой цвет, надпись на баллоне — «Кислород» – черного цвета.

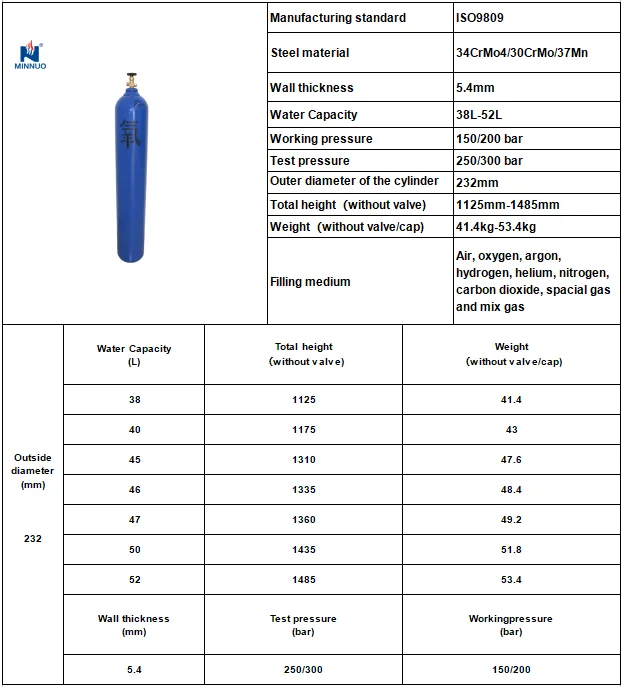

При работе со сварочными аппаратами, наиболее используемая – 40 литровая емкость.

Характеристики баллонов объемом 40 л приведены ниже в таблице.

Очень часто в сварочных и ремонтных работах используют кислородные баллоны. Они имеют много разных типоразмеров в зависимости от материала и объема кислорода.

Основные параметры типовой модели:

- Диаметр баллона: от 89 (мм) до 219 (мм).

- Длина: от 250 (мм) до 1485 (мм).

- Толщина стенки: от 7 (мм) до 9 (мм).

- Масса: от 1.5 (кг) до 72 (кг).

Параметры среднего кислородного баллона:

Часто используется баллон объемом 25 (л) кислорода. Его длина составляет 900 (мм), диаметр 219 (мм), толщина стенки 9 (мм), вес 38.7 (кг). Так как баллон имеет округлое дно для перпендикулярного его размещения используют специальное кольцо длиной 35 (мм) и диаметром 219 (мм).

Важно: Особые размеры: самым маленьким бытовым баллоном является объем в 1 (л). Его длина 255 (мм)с кольцом, диаметр 89 (мм).

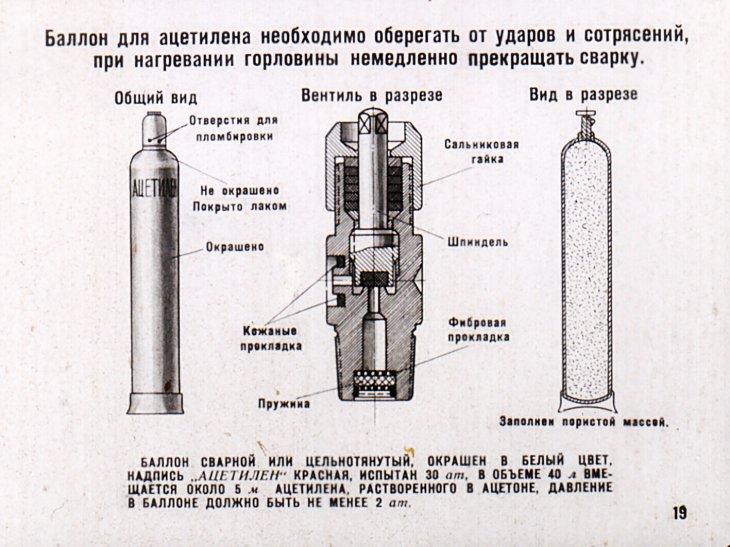

Кислород – необходимый элемент, особенно когда дело касается газосварки. Но он взрывоопасен при соприкосновении с огнем, поэтому хранят его в специальном баллоне, окрашенного в голубой цвет, поперек которого наносится надпись черной краской «КИСЛОРОД». Баллон кислородный изготавливается из толстого листового металла толщиною 6-8 мм, как цельнотянутая емкость, в которой нет соединительных стыков.

Но он взрывоопасен при соприкосновении с огнем, поэтому хранят его в специальном баллоне, окрашенного в голубой цвет, поперек которого наносится надпись черной краской «КИСЛОРОД». Баллон кислородный изготавливается из толстого листового металла толщиною 6-8 мм, как цельнотянутая емкость, в которой нет соединительных стыков.

По своей конструкции баллон для кислорода напоминает вытянутую цилиндрическую форму, как показано на фото ниже, с выпуклым дном и с верхней сферической горловиной. На последнюю накручивается вентиль, запираемый специальным кольцом, поверх которого установлен предохранительный колпак. Через вентиль закачивается кислород, из него же производится подача газа для необходимых сварочных операций. Для устойчивой вертикальной установки на днище надевается (впрессовывается) четырехугольный металлический башмак.

Характеристики кислородного баллона для сварки

Основная характеристика – это давление закачиваемого кислорода, которое баллон может выдержать.

Так как объем емкости 40 литров, то под своим давлением в него помещается 6000 литров (150 х 40). Переведя на кубические метры, получаем 6 м³. Для 50 литров и давлении 200 кг/см² объем составит 10000 литров или 10 м³ газа.

Что касается размеров, то диаметр 40 и 50 литровых баллонов одинаковый – 219 мм. А вот высота у них разная, к тому же она отличается даже внутри одной модели в зависимости от используемой для изготовления стали.

К примеру, если кислородный баллон изготавливается из стали СТ 45Д, его объем составляет 50 литров, а максимальное давление 200 кг/см², то высота такого изделия будет равная 1755 мм. Если при тех же характеристиках емкость будет изготавливаться из стали марки 30 ХГСА, то высота будет – 1660 мм. То же самое касается и 40-литровых баллонов, соответственно: 1370 и 1350 мм. Поэтому и вес самой пустой емкости будет разным.

К весу кислородного баллона необходимо добавить и вес комплектующих изделий.

- Нижний башмак весит 5,2 кг.

- Кольцо – 300 грамм.

- Металлический колпак на кольце – 1,8 кг.

Если учитывать вес закаченного газа, то полная масса увеличивается на 8-12 кг в зависимости от объема и давления. Чем больше давление, тем больше вес. В среднем 40-литровый кислородный баллон с газом будет весить 67 кг, 50-литровый – 105 кг.

И основные требования – это изготовление из стали с пределом прочности 65 кг/мм², и внутренняя поверхность резервуара должна быть гладкой, без дефектов и изъянов.

Кстати, говоря о давлении кислородного баллона, необходимо обозначить, что в зависимости от толщины стенки, к примеру, в 40 л емкость можно закачивать газ давлением до 200 кг/см². То же самое касается и 50 литровых, в которые максимально можно закачать до 150 кг/см². Разные производители, согласно ГОСТ, могут использовать металл толщиною от 6 до 8 мм.

Комплектация

Основным дополнительным элементом емкости для кислорода является вентиль. Изготавливают его из латуни. Поверх вентиля обязательно устанавливается защитный колпак, он может быть алюминиевым или пластмассовым. Обычно колпак идет, как неотъемлемая часть. Но теряются они часто, так что защитное приспособление может быть изготовлено из любого материала своими руками. Здесь важна надежность и герметичность. В сам баллон вентиль вкручивается посредству конической резьбы

Изготавливают его из латуни. Поверх вентиля обязательно устанавливается защитный колпак, он может быть алюминиевым или пластмассовым. Обычно колпак идет, как неотъемлемая часть. Но теряются они часто, так что защитное приспособление может быть изготовлено из любого материала своими руками. Здесь важна надежность и герметичность. В сам баллон вентиль вкручивается посредству конической резьбы

Второй по значимости элемент – это башмак. Именно на него ложится вся весовая нагрузка. Изготавливается он из стальной ленты, которую формируют по сечению в квадрат. ГОСТом точно не определенно, как он должен закрепляться на баллоне, поэтому некоторые производители приваривают его, другие впрессовывают.

Техника безопасности

Устройство кислородного баллона очень простое, но надежное. Главное – точно соблюдать параметры закачиваемого внутрь газа, чтобы не произошел разрыв емкости. При эксплуатации и хранении нужно соблюдать некоторые очень жесткие требования.

- Если кислородный баллон используется в стационарном сварочном посту, то его устанавливают вертикально и закрепляют жестким хомутом.

- Перед установкой редуктор должен быть осмотрен на предмет отсутствия жировых и масляных пятен.

- Обязательно производится продувка штуцера, после чего накручивается и сам редуктор.

- После полного отбора газа необходимо внутри оставлять немного кислорода под минимальным давлением 0,5 кг/см². Причина – чтобы за станции заправки могли провести анализ ранее заправленного газа и сверить его с имеющимся в наличии.

- Нельзя перевозить кислород с другими горючими газами.

- На объектах кислородные баллоны должны транспортироваться в специальных тележках на мягких резиновых колесах.

- Расстояние от установленной емкости для кислорода до источника открытого огня или сварочного аппарата – 5 метров минимум.

- Должна присутствовать защита от атмосферных осадков и солнечных лучей при длительной эксплуатации на открытом воздухе.

- Если вентиль кислородного баллона замерз, то его оттаивать надо только чистой ветошью, смоченной в горячей воде.

- Хранить баллоны нужно в металлических ящиках с отверстиями, обязательно навешивается замок.

- Маленький баллон нужно переносить в специальном металлическом ящике, который снабжается ручкой и ремнем для переноски на плече.

Заправка кислородом – это сложный процесс, потому что в сварочные баллоны закачивается именно газ. А до распределительной станции он доходит в жидком состоянии. Такой кислород намного безопаснее, чем газообразный, но он быстро и в больших количествах испаряется, что невыгодно в финансовом плане. Но производители идут на такие потери, потому что безопасность превыше всего. Тем более, жидкий кислород транспортируется в больших количествах (авто- и железнодорожные цистерны). Если такой объем загорится и взорвется, то потери будут в несколько раз больше.

Закачка газа в баллоны производится насосным и безнасосным способом. При этом заполнение происходит не переохлажденным кислородом. При любых действиях с баллоном очень важно соблюдать аккуратность и требования техники безопасности. Самое уязвимое место – это вентиль, чаще всего именно он выходит из строя, потому что подвергается многократному открытию и закрытию.

Ремонту он не поддается, можно только поменять на новый. Делать это своими руками запрещено, такую операцию позволяют проводить только в заводских условиях. Здесь важно соблюсти правила установки, в основе которых лежит запрессовка, то есть вкручивание под определенным давлением. Затем сам баллон с вентилем проверяют испытательным давлением. Кстати, тестирование является гидравлическим. Внутрь баллона закачивается вода под давлением 225 или 300 кг/см², которая находится там в течение 5 минут. После чего давление снижают до рабочего – 150 или 200 кг/см².

Необходимо отметить, что по этой же технологии производится проверка самих баллонов на предмет обнаружения протечек. Если ничего не обнаружено: все стыки и стенки не стали мокрыми, значит, испытание прошло успешно, и само устройство может эксплуатироваться дальше.

49 CFR § 178.37 — Спецификация бесшовных стальных баллонов 3AA и 3AAX. | Электронный свод федеральных правил (e-CFR) | Закон США

(a) Тип, размер и рабочее давление. В дополнение к требованиям § 178.35 баллоны должны соответствовать следующим требованиям:

(1) Баллон DOT-3AA представляет собой бесшовный стальной цилиндр с вместимостью по воде (номинальной) не более 1000 фунтов и рабочим давлением не менее 150 фунтов на кв. дюйм.

(2) Цилиндр DOT-3AAX представляет собой бесшовный стальной цилиндр с вместимостью по воде не менее 1000 фунтов и рабочим давлением не менее 500 фунтов на кв. дюйм, соответствующий следующим требованиям:

(i) Предполагается, что баллон должен поддерживаться горизонтально только двумя концами и равномерно нагружен по всей длине, состоящей из веса на единицу длины прямой цилиндрической части, заполненной водой и сжатой до установленного испытательного давления ; сумма двухкратного максимального растягивающего напряжения в нижних волокнах из-за изгиба плюс напряжение в тех же волокнах (продольное напряжение) из-за гидростатического испытательного давления не может превышать 80 процентов минимального предела текучести стали при таком максимальном напряжении . Толщина стенки должна быть увеличена, если это необходимо для удовлетворения требований.

Толщина стенки должна быть увеличена, если это необходимо для удовлетворения требований.

(ii) Для расчета максимального растягивающего напряжения из-за изгиба необходимо использовать следующую формулу:

S = Mc/I

(iii) Для расчета максимального продольного растягивающего напряжения из-за гидростатического испытательного давления необходимо использовать следующую формулу:

С = А 1P/A 2

(b) Утвержденная сталь. Должна использоваться мартеновская, кислородно-кислородная или электротехническая сталь одинакового качества. Плавка стали, изготовленная по техническим условиям таблицы 1 настоящего пункта (b), контрольный химический анализ которой немного выходит за пределы указанного диапазона, считается приемлемой, если она удовлетворительна во всех других отношениях, при условии соблюдения допусков, указанных в таблице 2 настоящего пункта параграф (b) не превышаются. При использовании углеродисто-бористой стали испытание на прокаливаемость необходимо проводить на первом и последнем слитке каждой плавки стали. Результаты этого испытания должны быть зарегистрированы в Протоколе химического анализа материала для баллонов, требуемом § 178.35. Этот тест на твердость должен быть сделан

5/16 дюйма от закаленного конца закалочного стержня Джомини, а твердость должна быть не менее Rc 33 и не более Rc 53. Разрешены следующие химические анализы:

Результаты этого испытания должны быть зарегистрированы в Протоколе химического анализа материала для баллонов, требуемом § 178.35. Этот тест на твердость должен быть сделан

5/16 дюйма от закаленного конца закалочного стержня Джомини, а твердость должна быть не менее Rc 33 и не более Rc 53. Разрешены следующие химические анализы:

Таблица 1 – Разрешенные материалы

| Обозначение | 4130X (в процентах) (см. Примечание 1) | NE-8630 (в процентах) (см. Примечание 1) | 9115 (в процентах) (см. Примечание 1) | 9125 (в процентах) (см. Примечание 1) | Углерод-бор (проценты) | Марганец промежуточный (проценты) |

|---|---|---|---|---|---|---|

| Углерод | 0,25/0,35 | 0,28/0,33 | 0,10/0,20 | 0,20/0,30 | 0,27-0,37 | 0,40 макс. |

| Марганец | 0,40/0,90 | 0,70/0,90 | 0,50/0,75 | 0,50/0,75 | 0,80-1,40 | 1,35/1,65. |

| Фосфор | 0,04 макс. | 0,04 макс. | 0,04 макс. | 0,04 макс. | 0,035 макс. | 0,04 макс. |

| Сера | 0,05 макс. | 0,04 макс. | 0,04 макс. | 0,04 макс. | 0,045 макс. | 0,05 макс. |

| Силикон | 0,15/0,35 | 0,20/0,35 | 0,60/0,90 | 0,60/0,90 | 0,3 макс. | 0,10/0,30. |

| Хром | 0,80/1,10 | 0,40/0,60 | 0,50/0,65 | 0,50/0,65. | ||

| Молибден | 0,15/0,25 | 0,15/0,25 | ||||

| Цирконий | 0,05/0,15 | 0,05/0,15 | ||||

| Никель | 0,40/0,70 | |||||

| Бор | 0,0005/0,003. |

Примечание 1: Это обозначение не может быть ограничительным, и промышленная сталь ограничена в анализе, как показано в этой таблице.

Таблица 2. Проверка допусков анализа

| Элемент | Указанный предел или максимум (проценты) | Допуск (в процентах) выше максимального предела или ниже минимального предела | |

|---|---|---|---|

| Ниже минимального предела | Превышение максимального предела | ||

| Углерод | До 0,15, включая | 0,02 | 0,03 |

| Более 0,15 до 0,40, включая | .03 | .04 | |

| Марганец | До 0,60, включая | .03 | .03 |

| Более 0,60 до 1,15, включая | 0,04 | 0,04 | |

| Свыше 1,15 до 2,50, включая | 0,05 | 0,05 | |

| Фосфор 1 | Все диапазоны | . 01 01 | |

| Сера | Все диапазоны | .01 | |

| Силикон | До 0,30 вкл. | .02 | .03 |

| Свыше 0,30 до 1,00, включая | .05 | .05 | |

| Никель | До 1,00, включая | .03 | .03 |

| Хром | До 0,90, включая | .03 | .03 |

| от 0,90 до 2,90, включая | .05 | .05 | |

| Молибден | До 0,20, включая | .01 | .01 |

| Более 0,20 до 0,40 | .02 | .02 | |

| Цирконий | Все диапазоны | .01 | .05 |

1 Стали рефосфорированные, не подлежащие контрольному анализу на фосфор.

(c) Идентификация материала. Материал должен быть идентифицирован любым подходящим методом, за исключением того, что плиты и заготовки для горячетянутых цилиндров должны быть маркированы номером плавки.

(г) Производство. Баллоны должны изготавливаться с использованием оборудования и процессов, обеспечивающих соответствие каждого произведенного баллона требованиям настоящего подраздела. Не допускается наличие трещин или других дефектов, которые могут заметно ослабить готовый баллон. Требуется достаточно гладкая и однородная поверхность. Если изначально такие дефекты отсутствуют, поверхность может быть подвергнута механической обработке или другой обработке для устранения этих дефектов. Толщина днищ цилиндров, сваренных или сформированных методом прядения, ни при каких условиях не должна быть менее двухкратной минимальной толщины стенки цилиндрической обечайки; такая толщина днища должна быть измерена в пределах области, ограниченной линией, представляющей точки контакта между цилиндром и полом, когда цилиндр находится в вертикальном положении.

(e) Сварка или пайка. Сварка или пайка в любых целях запрещены, за исключением следующих случаев:

(1) Сварка или пайка разрешены для крепления шейных и опорных колец, которые не являются частями, работающими под давлением, и только к верхней и нижней части баллонов, работающих под рабочим давлением 500 фунтов на кв. дюйм или менее. Цилиндры, шейки и опорные кольца должны быть изготовлены из свариваемой стали, содержание углерода в которой не может превышать 0,25%, за исключением стали 4130X, которую можно использовать при соблюдении надлежащей процедуры сварки.

(2) В соответствии с пунктом (d) настоящего раздела.

(f) Толщина стенки. Толщина каждого цилиндра должна соответствовать следующему:

(1) Для баллонов с рабочим давлением менее 900 фунтов на квадратный дюйм напряжение стенки не должно превышать 24 000 фунтов на квадратный дюйм. Минимальная толщина стенки 0,100 дюйма требуется для любого цилиндра с внешним диаметром более 5 дюймов.

(2) Для баллонов с рабочим давлением 900 фунтов на кв. дюйм или более минимальная стенка должна быть такой, чтобы напряжение стенки при минимальном указанном испытательном давлении не превышало 67 процентов минимального предела прочности стали на растяжение, определенного в результате физических испытаний. требуется в пунктах (k) и (l) этого раздела и не должно превышать 70 000 фунтов на квадратный дюйм.

(3) Расчет производить по формуле:

S = [P(1.3D 2 + 0,4д 2)]/(Д 2-й 2)

(ж) Термическая обработка. Готовые баллоны перед испытаниями должны быть подвергнуты однородной и надлежащей термообработке. Термическая обработка баллонов разрешенных анализов должна быть следующей:

(1) Все цилиндры должны охлаждаться маслом или другой подходящей средой, за исключением случаев, предусмотренных в параграфе (g)(5) данного раздела.

(2) Температура стали при закалке должна соответствовать рекомендованной для анализа стали, но не должна превышать 1750 °F.

(3) Все стали должны быть отпущены при температуре, наиболее подходящей для этой стали.

(4) Минимальная температура отпуска не может быть ниже 1000 °F, за исключением случаев, указанных в параграфе (g)(6) данного раздела.

(5) Сталь 4130X может быть нормализована при температуре 1650 °F вместо закалки, а цилиндры, нормализованные таким образом, не нуждаются в отпуске.

(6) Промежуточные марганцевые стали могут подвергаться отпуску при температуре не ниже 1150 °F, и после термической обработки каждый цилиндр должен быть подвергнут магнитному испытанию для выявления наличия закалочных трещин. Баллоны с трещинами подлежат отбраковке и уничтожению.

(7) За исключением случаев, предусмотренных в параграфе (g)(6) данного раздела, все баллоны, если они охлаждаются водой или жидкостью, обеспечивающей скорость охлаждения, превышающую 80 процентов скорости охлаждения воды, должны быть контролируют магнитопорошковым, проникающим или ультразвуковым методом на наличие закалочных трещин. Любой баллон, спроектированный в соответствии с требованиями спецификации 3AA и имеющий закалочную трещину, должен быть забракован и не может быть переаттестован. Цилиндры, разработанные в соответствии с требованиями спецификации 3AAX и имеющие трещины, должны быть удалены механическими средствами до прочного металла. Цилиндры с такой спецификацией 3AAX будут приемлемыми, если отремонтированный участок впоследствии будет проверен на предмет отсутствия дефектов и будет установлено, что требования к проектной толщине соблюдены.

Любой баллон, спроектированный в соответствии с требованиями спецификации 3AA и имеющий закалочную трещину, должен быть забракован и не может быть переаттестован. Цилиндры, разработанные в соответствии с требованиями спецификации 3AAX и имеющие трещины, должны быть удалены механическими средствами до прочного металла. Цилиндры с такой спецификацией 3AAX будут приемлемыми, если отремонтированный участок впоследствии будет проверен на предмет отсутствия дефектов и будет установлено, что требования к проектной толщине соблюдены.

(h) Отверстия в цилиндрах и соединения (клапаны, плавкие вставки и т. д.) для этих отверстий. Резьба обязательна на отверстиях.

(1) Резьба должна быть чистой, ровной, без заусенцев и калибра.

(2) Коническая резьба, если она используется, должна иметь длину не менее длины, указанной для трубной конической резьбы американского стандарта.

(3) Разрешена прямая резьба, имеющая не менее 6 зацепляемых витков. Прямая резьба должна иметь плотную посадку и расчетную прочность на сдвиг не менее чем в 10 раз превышающую испытательное давление баллона. Требуются прокладки, достаточные для предотвращения утечки.

Требуются прокладки, достаточные для предотвращения утечки.

(i) Испытания под давлением. Каждый баллон должен успешно выдержать следующие испытания под давлением:

(1) Испытание должно проводиться методом водяной рубашки или прямым расширением, как предписано в CGA C-1 (IBR; см. § 171.7 данного подраздела). Испытательное оборудование должно быть откалибровано в соответствии с требованиями CGA C-1. Все испытательное оборудование и устройства для индикации давления должны иметь точность в пределах параметров, определенных в CGA C-1.

(2) Каждый баллон должен быть испытан как минимум 5/3-кратное рабочее давление.

(3) Минимальное испытательное давление должно поддерживаться в течение не менее 30 секунд и достаточно дольше, чтобы обеспечить полное расширение. Любое внутреннее давление, прикладываемое после термической обработки и до официального испытания, не должно превышать 90 % испытательного давления. Если из-за отказа испытательного оборудования или ошибки оператора испытательное давление невозможно поддерживать, испытание можно повторить в соответствии с CGA C-1, раздел 5. 7.2.

7.2.

(4) Постоянное объемное расширение не должно превышать 10 процентов от общего объемного расширения при испытательном давлении.

(j) Испытание на сплющивание. Испытание на сплющивание должно быть выполнено на одном цилиндре, выбранном наугад из каждой партии в 200 или менее штук, путем помещения цилиндра между лезвиями клиновидных ножей, имеющих угол прилегания 60°, закругленный до

Радиус 1/2 дюйма. Продольная ось цилиндра должна быть под углом 90 градусов к кромкам ножей во время испытания. Для партий из 30 или менее разрешается проводить испытания на сплющивание кольца длиной не менее 8 дюймов, вырезанного из каждого цилиндра и подвергнутого той же термической обработке, что и готовый цилиндр. Цилиндры могут быть подвергнуты испытанию на изгиб вместо испытания на сплющивание. Два образца для испытаний на изгиб должны быть взяты в соответствии с ISO 9.809-1 или ASTM E 290 (IBR, см. § 171.7 этого подраздела) и должны быть подвергнуты указанным там испытаниям на изгиб.

(л) Физические испытания. Необходимо провести физическое испытание для определения предела текучести, предела прочности при растяжении, относительного удлинения и уменьшения площади материала следующим образом:

(1) Испытание требуется на 2 образцах, вырезанных из 1 цилиндра, взятых случайным образом из каждой партии из 200 или менее штук. Для партии из 30 и менее разрешается проводить физические испытания на кольце длиной не менее 8 дюймов, вырезанном из каждого цилиндра и подвергнутом той же термической обработке, что и готовый цилиндр.

(2) Образцы должны соответствовать следующим требованиям:

(i) Расчетная длина 8 дюймов при ширине не более 1 1/2 дюйма, калибровочная длина 2 дюйма при ширине не более 1 1/2 дюйма или расчетная длина, по крайней мере, в 24 раза превышающая толщину, а ширина не более чем в 6 раз превышающая толщину, если толщина стенки цилиндра не превышает 3/16 дюйма.

(ii) Образец, за исключением концов захвата, нельзя сплющивать. Концы захвата могут быть сплющены в пределах 1 дюйма от каждого конца уменьшенной секции.

Концы захвата могут быть сплющены в пределах 1 дюйма от каждого конца уменьшенной секции.

(iii) Если размер цилиндра не позволяет закреплять прямые образцы, образцы можно брать в любом месте и в любом направлении и выпрямлять или сплющивать в холодном состоянии только давлением, а не ударами. Когда образцы взяты и подготовлены таким образом, отчет инспектора должен содержать подробную информацию о таких образцах в связи с записью физических испытаний.

(iv) Нагрев образца для любых целей не разрешается.

(3) Предел текучести при растяжении должен равняться напряжению, соответствующему постоянной деформации в 0,2 процента от расчетной длины. Применяются следующие условия:

(i) Предел текучести должен определяться либо методом «смещения», либо методом «удлинения под нагрузкой», как предписано в ASTM E 8 (IBR, см. § 171.7 данного подраздела).

(ii) При использовании метода «растяжение под нагрузкой» полная деформация (или «растяжение под нагрузкой»), соответствующая напряжению, при котором возникает остаточная деформация 0,2 %, может быть определена с достаточной точностью путем расчета упругого удлинения расчетной длины при соответствующей нагрузке и прибавления к ней 0,2% расчетной длины. Расчеты упругого растяжения должны основываться на модуле упругости 30 000 000. В случае разногласий должна быть построена вся диаграмма напряжения-деформации, а предел текучести определен по смещению в 0,2 процента.

Расчеты упругого растяжения должны основываться на модуле упругости 30 000 000. В случае разногласий должна быть построена вся диаграмма напряжения-деформации, а предел текучести определен по смещению в 0,2 процента.

(iii) Для целей измерения деформации первоначальная деформация должна быть установлена, когда образец находится под нагрузкой 12 000 фунтов на квадратный дюйм, при этом показания индикатора деформации должны быть установлены на рассчитанную соответствующую деформацию.

(iv) Скорость траверсы испытательной машины не должна превышать 1/8 дюйма в минуту при определении предела текучести.

(l) Приемлемые результаты физических испытаний, испытаний на сплющивание и изгиб. Приемлемым результатом физических испытаний и испытаний на сплющивание является удлинение не менее 20 процентов для 2 дюймов расчетной длины или не менее 10 процентов в других случаях. Требуется сплющивание без образования трещин до 6-кратной толщины стенки цилиндра. Приемлемым результатом альтернативного испытания на изгиб является отсутствие трещин, когда цилиндр изгибают внутрь вокруг оправки до тех пор, пока расстояние между внутренними краями не станет больше диаметра оправки.

(м) Испытание на герметичность. Все вращающиеся цилиндры и цилиндры с заглушками должны быть проверены на утечку с помощью газа или давления воздуха после того, как дно будет очищено и полностью очищено от влаги. К одной стороне готового днища на площади не менее 1/16 общей площади днища, но не менее 3/4 дюйма в диаметре, включая крышку, в течение не менее одной минуты, в течение которых другая сторона дна, находящаяся под давлением, должна быть покрыта водой и тщательно осмотрена на наличие признаков утечки. За исключением случаев, предусмотренных в пункте (n) настоящего раздела, баллон должен быть забракован, если есть какая-либо утечка.

(1) Прядильный цилиндр – это цилиндр, в котором торцевая заглушка в готовом цилиндре приварена в процессе прядения.

(2) Цилиндр с заглушкой – это цилиндр, в котором необратимое закрытие нижней части готового цилиндра осуществляется заглушкой.

(3) В качестве меры предосторожности, если изготовитель решит провести это испытание перед гидростатическим испытанием, изготовитель должен спроектировать испытательное оборудование таким образом, чтобы давление прикладывалось к наименьшей практически возможной площади вокруг точки закрытия и т. д. как использовать наименьший возможный объем воздуха или газа.

д. как использовать наименьший возможный объем воздуха или газа.

(n) Бракованные баллоны. Обработка повторным нагревом разрешена для забракованных баллонов. После этого баллоны должны пройти все предписанные испытания, чтобы быть приемлемыми. Ремонт сваркой или вращением не разрешается. Цилиндрические цилиндры, отбракованные в соответствии с положением пункта (m) настоящего раздела, могут быть исключены из категории формованных цилиндров путем сверления для удаления дефектного материала, нарезания резьбы и закупоривания.

[Изм. 178-114, 61 FR 25942, 23 мая 1996 г., с поправками 65 FR 58631, 29 сентября., 2000; 66 FR 45386, 28 августа 2001 г.; 67 FR 51652, 8 августа 2002 г.; 68 FR 75748, 31 декабря 2003 г.; 76 ФР 43531, 20 июля 2011 г.; 85 FR 85420, 28 декабря 2020 г.]

Новый 60 Cuft Алюминиевый кислородный цилиндр

- Описание

- Спецификации . справиться. Прочный и надежный кислородный баллон большой емкости. Корпус из высокопрочного сплава.

- Коррозионностойкие, толстые и прочные стенки цилиндра.

- Специализированный сплав, обеспечивающий высокую прочность и отличные характеристики при низких температурах.

- Прочная ручка для переноски.

- 7,25 ″ диаметр x 27 ″ высота (с клапаном и ручкой)

- Dot- и TC, одобренные

- Сертифицированный или гидроизоляция в течение 12 месяцев

- New CGA-CGA-CGA. вес

- Области применения: Промышленность, производство

- Поставляется пустым

Резервуар толстостенный, прочный на излом, устойчивый к коррозии и ржавчине.

Резервуар толстостенный, прочный на излом, устойчивый к коррозии и ржавчине.

Premium Construction

Качественные функции

Этот баллон и другие кислородные баллоны можно найти на странице кислородных баллонов и на странице медицинских кислородных баллонов.

Дополнительные вопросы? Пожалуйста, ознакомьтесь с нашей страницей часто задаваемых вопросов.

Остались вопросы? Напишите нам по адресу support@gascylindersource. com.

com.

клиенты, которые приобрели этот продукт, могут оставить отзыв.

клиенты, которые приобрели этот продукт, могут оставить отзыв.