Токарный участок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Токарный участок ( рис. V-20, а) наиболее сложен и состоит из двух групп параллельно работающих станков черновой и чистовой обработок, а также пресса клеймения, объединенных распределительными и отводными транспортерами. [1]

Токарный участок ( рис. XVIII-20, а) наиболее сложен и состоит из двух групп параллельно работающих станков черновой и чистовой обработки, а также пресса клеймения, объединенных распределительными и отводными транспортерами. Термический участок ( рис. XVIII-20, б) характерен последовательным размещением оборудования с непрерывной работой транспортеров ленточного типа. В термические участки цеха входит около 40 единиц оборудования, которые обслуживает один человек. Поэтому электрооборудованием участка предусмотрена звуковая сигнализация, действующая при остановке одного агрегата из общей автоматической работы. Все внутренние блокировки неисправностей в отдельных агрегатах и печах, без которых невозможна их дальнейшая работа, приводят к отключению собственного транспортера, который включает общий звонок и свою сигнальную лампочку.

[2]

Все внутренние блокировки неисправностей в отдельных агрегатах и печах, без которых невозможна их дальнейшая работа, приводят к отключению собственного транспортера, который включает общий звонок и свою сигнальную лампочку.

[2]

Весь токарный участок состоит из 15 автоматов, каждый из которых снабжен одновинтовым шнековым транспортером, при помощи которого стружка выдается из станка в многовинтовую шнеко-вую транспортную систему. Последняя состоит из продольной трассы: поперечной и наклонной. Продольная трасса имеет два транспортера, подающие стружку соответственно от шести и девяти станков навстречу друг другу. На поперечной трассе имеется один двухвинтовой транспортер. [3]

Для токарного участка эта величина равна 2500 ДМ и является результатом распределения затрат или, точнее, получена из целевой матрицы покрытия, построенной для предоставляющих и получающих услуги МВЗ в соответствии с некоторыми коэффициентами. Поскольку такое распределение осуществляется внутри блока постоянных затрат, оно не влияет на систему расчетов по суммам покрытия.

Бюджет затрат токарного участка также содержит по меньшей мере три элемента: Ко — количество нормо-часов на изготовление продукции; Ка-качество выпускаемой продукции, поскольку в расчет берутся только те нормо-часы, которые пошли на изготовление годных изделий; 3 — необходимые затраты. [5]

В конце токарного участка установлен отводящий транспортер, передающий кольца на раскладчик термического участка и в автоматический склад. [6]

До автоматизации оператор токарного участка обслуживал протяжной станок, два токарных полуавтомата типа 1А730, работающих параллельно, участвовал в обслуживании вертикально-сверлильного станка. [7]

Таким образом, для токарного участка

Например, руководитель отдела персонала осуществляет затраты, чтобы уменьшить число неявок на работу и текучесть кадров, а контроллер проводит расчеты оборота, обеспечивающего целевую доходность с капитала. В данной ситуации речь идет о разъяснении проблем и о намерениях действовать, а не о причинно-следственных взаимосвязях.

[8]

Например, руководитель отдела персонала осуществляет затраты, чтобы уменьшить число неявок на работу и текучесть кадров, а контроллер проводит расчеты оборота, обеспечивающего целевую доходность с капитала. В данной ситуации речь идет о разъяснении проблем и о намерениях действовать, а не о причинно-следственных взаимосвязях.

[8] На рис. 224 представлена схема токарного участка этой линии. Кольца поступают с заготовительной линии, подаются подъемником в автоматический магазин, затем по лотку через транспортер-распределитель, расположенный сверху, поступают в один из двух горизонтальных восьмишпиндельных токарных автоматов модели КА-76. После обработки на горизонтальном автомате кольца подъемником подаются в лоток, откуда они поступают в горизонтальный круговой шестипоточный ( ротационный) автомат. В дальнейшем кольца после измерения их в автоматическом контрольно-блокировочном устройстве собираются в магазине, который подает их на линию термической обработки.

На рис. 58 показана схема первой части токарного участка автоматизированной линии для валов-роторов электродвигателей. На этом участке линии производится обработка ступенчатого вала. [10]

Возникает вопрос: соответствуют ли эти 2000 нормо-ч, характеризующие плановую месячную загрузку токарного участка, плану сбыта. [11]

| Экспериментальная диаграмма зависимости вероятности застревания изделий от ширины и радиуса лотка. [12] |

На рис. VII-17 показаны диаграммы рассеивания ширины пяти одинаковых отводящих лотков ( / — 5) токарного участка автоматического цеха конических подшипников на 1ГПЗ после четырех лет эксплуатации. Как видно, во всех пяти лотках есть зоны, где вследствие значительного увеличения ширины создаются условия для разворота и заклинивания колец при их прокатывании или останове. В трех из пяти лотков ( 1, 4, 5) имеется сужение лотков, в результате ширина лотка оказывается меньше номинальной высоты колец, что предопределяет их застревание. [13]

[13]

При технологической форме участки специализируются на выполнении однородных технологических операций над разнообразной продукцией и представлены группами однородного технологического оборудования: токарный участок, на котором сосредоточены токарные станки, участок фрезерной обработки, участок шлифовальных станков. При росте масштаба производства происходит разделение технологических участков по признакам габаритов оборудования и обрабатываемой продукции: участки крупных, средних и мелких прессов, участки крупного, среднего и мелкого литья. [14]

Роль межоперационных магазинов выполняют специальные транспортные устройства в виде транспортеров-распределителей, отводящих транспортеров, подъемников и лотков. Поковки роликоподшипников, поступающие на токарный участок, загружаются по 200 — 250 шт. [15]

Страницы: 1 2

Токарный участок производитель ООО «НЗГМ»

Производим токарные работы любой сложности: нарезка трапециевидной резьбы на валах и гайках любого размера, нарезка метрической, трубной и других видов резьб; изготовление эксцентриков и сложных эксцентриковых валов.

Преимущества заказа токарных работ у нас

- строгие требования к точности изготовления изделий;

- гибкие и конкурентные цены;

- быстрый и эффективный менеджмент при работе с заказчиком;

- доставка готовой продукции собственным транспортом и транспортными компаниями в другие регионы страны;

- предоставление скидок при оптовых заказах и при постоянном сотрудничестве.

Оставить заявку

Максимальные характеристики обрабатываемх заготовок

|

Наибольший диаметр заготовки типа «диск» над станиной — Ø |

1000 мм |

|

Наибольший диаметр заготовки типа «вал» над суппортом — Ø |

600 мм |

|

Наибольший вес обрабатываемой заготовки в центрах |

5000 кг |

|

Наибольшая длина обрабатываемой заготовки в центрах |

5000 мм |

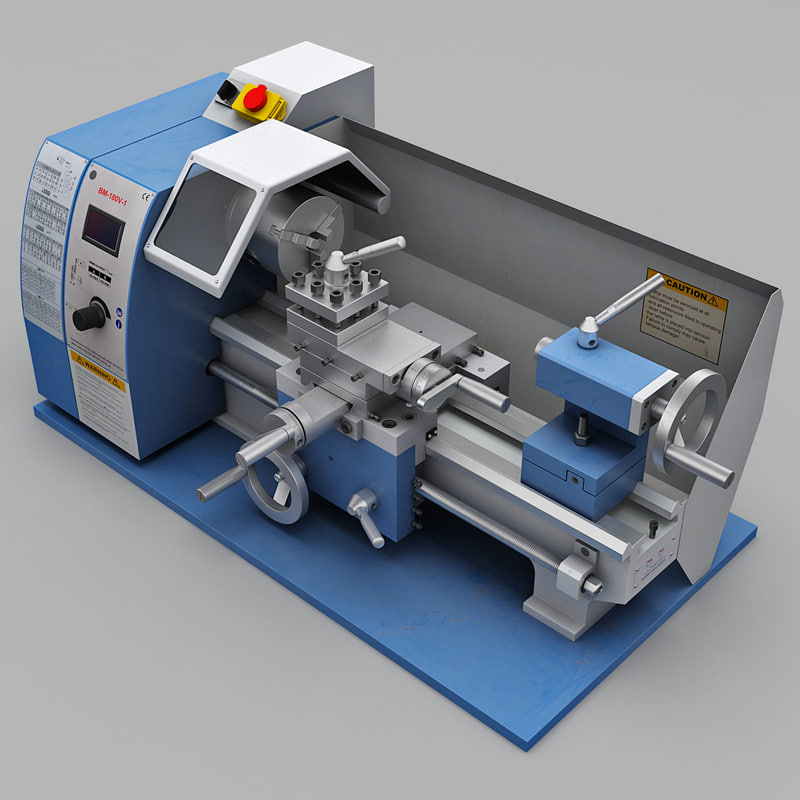

Токарно-винторезный станок 165 DIP-500

Назначение

Токарно-винторезный станок предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб — метрической, модульной, дюймовой и питчевой).

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка 165 позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб — метрической, модульной, дюймовой и питчевой).

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка 165 позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Основные параметры

|

Класс точности по ГОСТ 8-82 |

Н |

|

Наибольший диаметр обрабатываемой заготовки над станиной |

1000 мм |

|

Наибольший диаметр обрабатываемой заготовки над суппортом |

600 мм |

|

Наибольшая длина заготовки (РМЦ) |

5000 мм |

|

Высота устанавливаемого резца |

45х45 мм |

|

Наибольшая масса заготовки в центрах |

5000 кг |

Токарно-винторезный станок тс 70

Назначение

Станок токарно-винторезный моделей ТС-70 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8″, 7/16″, 8, 10 и 12 мм. Класс точности Н по ГОСТ 8. Условия эксплуатации УХЛ4, ТС4, ТВ4 по ГОСТ15150 в зависимости от заказ-наряда

Класс точности Н по ГОСТ 8. Условия эксплуатации УХЛ4, ТС4, ТВ4 по ГОСТ15150 в зависимости от заказ-наряда

Основные параметры

|

Наибольший диаметр заготовки типа «диск» над станиной |

435 мм |

|

Наибольший диаметр заготовки типа «вал» над суппортом |

224 мм |

|

Межцентровое расстояние (РМЦ) |

1500 мм |

|

Мощность электродвигателя главного движения |

11 кВт |

|

Сквозное отверстие в шпинделе для обработки прутка — Ø |

62 мм |

Токарно-винторезный станок 1м63н

Назначение

Станок токарно-винторезный 1М63 (начало серийного производства — 1968 год) заменил модель 163. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 163. Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 163. Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Основные параметры

|

Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø |

630 мм |

|

Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом — Ø |

350 мм |

|

Расстояние между центрами |

1400 мм |

|

Наибольшая длина обработки (без перестановки резцовых салазок) |

1260 мм |

|

Высота центров |

315 мм |

|

Допустимая масса изделия, устанавливаемого в центрах |

3500 кг |

Токарно-револьверный станок с ЧПУ 1п426ф

Назначение

На станке 1П426Ф можно производить следующие виды токарной обработки: обточку, расточку, подрезку, проточку канавок, сверление, зенкерование, развертывание, нарезание резьб метчиками и плашками, а также резцами, обточку и расточку конических поверхностей, а также криволинейных поверхностей, образованных радиусами.

Основные параметры

|

Наибольший диаметр заготовки типа Диск, устанавливаемой над станиной- Ø |

500 мм |

|

Наибольший диаметр штучной заготовки — Ø |

250 мм |

|

Наибольший диаметр обрабатываемого прутка — Ø |

65 мм |

|

Количество револьверных головок |

1 мм |

|

Количество суппортов |

1 мм |

|

Наибольшая перемещение суппорта |

340 /560 мм |

Станок токарно-винторезный 1к62

Назначение

Токарный станок 1К62 можно отнести к лобовым токарным станкам, т. к. он позволяет обрабатывать относительно короткие заготовки большого диаметра.

к. он позволяет обрабатывать относительно короткие заготовки большого диаметра.

Основные параметры

|

Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø |

400 мм |

|

Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом — Ø |

220 мм |

|

Расстояние между центрами |

1400 мм |

|

Высота центров |

215 мм |

|

Мощность электродвигателя |

10 кВт |

Станок токарно-винторезный 16к20м

Назначение

Станок создан на базе серийно выпускаемого станка модели 16К20 с высокой степенью унификации функциональных узлов и деталей и обладает жесткостью, устойчивостью, точностью, безопасностью работы и долговечностью. Механизированный станок 16к20м отличается от базовой модели 16к20 наличием приспособлений для механизации.

Механизированный станок 16к20м отличается от базовой модели 16к20 наличием приспособлений для механизации.

Основные параметры

|

Класс точности по ГОСТ 8-82 |

Н |

|

Наибольший диаметр заготовки устанавливаемой над станиной, мм |

400 |

|

Высота оси центров над плоскими направляющими станины, мм |

215 |

|

Наибольший диаметр заготовки обрабатываемой над суппортом, мм |

220 |

|

Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм |

2000 |

|

Наибольшее расстояние от оси центров до кромки резцедержателя, мм |

225 |

|

Наибольший диаметр сверла при сверлении стальных деталей, мм |

25 |

Опросный лист тягодутьевой машины

×

Шаг 1

Место установки, поставки:

Реконструкция

Новый объект

Количество машин:

1. Виды перемещаемой среды

Виды перемещаемой среды

Воздух

Дымовые газы

Отработанные газы

Печные газы

2. Характеристики перемещаемой среды

Сухая

Содержит пары

Запыленность, г/м3

Абразивная

С налипанием

Коррозионная

Взрывоопасная

3. Технические данные

Барометрическое давление в месте установки, мм. рт. ст.Температура среды минимальная, СТемпература среды максимальная, СТемпература среды рабочая, СПлотность среды при рабочей температуре, кг/м3Производительность номинальная, м3/чПолное давление, ПаИзбыточное статическое давление на входе в машину, ПаПримерный состав газов, %Расчетная температура точки росы, С

Шаг 2

4. Конструктивное исполнение

Одностороннего всасывания

Двухстороннего всасывания

Единая рама

Разделенные рамы

5. Угол разворота и направление вращения (смотреть со стороны привода)

Угол разворота и направление вращения (смотреть со стороны привода)

Правое вращение

Левое вращение

Угол разворота улиты0(360)4590135180225270Всасывающий карман0-450-900-13545-4545-13545-9090-9090-13590-18090-270270-135

Улиты машин (Правое вращение)Всасывающий карман (Правое вращение)

Улиты машин (Левое вращение)Всасывающий карман (Левое вращение)

6. Особое исполнение

Круглый фланец на нагнетании

Броня спиралевидного корпуса

Конструкционная защита от налипания

Рабочее колесо из стали:

Проточная часть из стали:

Упрочняющая наплавка рабочего колеса

Конструктивная защита колеса от абразива

Подготовка корпуса под теплоизоляцию

7.Характеристики электродвигателя

Напряжение сети В3806603000600010000

Частота вращения об/мин50060075010001500

Мощность кВт3745557590110132160200250315400500630800100012501600

Отечественный

Иностранный

Требуемая модель:

Шаг 3

Климатическое исполнение:

У1

У2

У3

Т1

Т2

Т3

Другое:

Степень защиты:

IP23

IP44

IP54

IP55

Другое:

Взрывозащищенный с классом взрывозащиты

Подшипники SKF

Контроль температуры обмотки

Контроль температуры подшипников

Стояночный подогрев

Преобразователь частоты

Устройство плавного пуска

8. Комплектация исполнительным механизмом направляющего аппарата

Комплектация исполнительным механизмом направляющего аппарата

Общепромышленный

Взрывозащищенный с классом взрывозащиты:

Исполнительный механизм марки:МЭО

AUMA

Напряжение:

220В

380В

Исполнение:

Рычажный

Фланцевый

Тип блока сигнализации положения:

Индуктивный

Токовый

Реостатный

Концевые выключатели

Токовый

Дополнительная комплектация

Гибкая вставка на всасе

Гибкая вставка на нагнетании

Датчики температуры подшибников ходовой части

Датчики вибравции подшибников ходовой части

Дополнительный запас консинстентной смазки SKF

Лубрикатор автоматической подачи смазки SKF

Переходы под имеющиеся газоходы на всасе и нагнетании

Система автоматического управления ТДМ

Комплектация дополнительными запасными частями

Контакты заказчика

Компания: Контактное лицо:

Телефон: e-mail:

Отправить опросник

Ваш комментарий

Опросный лист вентилятора

×

Место установки, поставки:

Реконструкция

Новый объект

Число вентиляторов:

1. Характеристики перемещаемой среды

Характеристики перемещаемой среды

Чистый воздух

Шахтный воздух

Вредные примеси, г/м3

2. Расчетный режим работы

Подача, м3/с.Статическое давление, даПа

3.Электрооборудование вентилятора

Напряжение сети В220380660

Частота вращения об/мин500600750100015003000

Мощность кВт15222530374550557590110132160200250

Контакты заказчика

Компания: Контактное лицо:

Телефон: e-mail:

Отправить опросник

Ваш комментарий

Опросный лист мостового крана

х

Грузоподьемность, т.:

Выберите типОпорный однобалочныйОпорный двухбалочныйПодвесной однопролетныйПодвесной двухпролетный

Длина пролета, м: Высота подъема, м: Скорость подъема, м/сек:

Скорость передвижения крана20 м/мин

Иное:

Тип необходимой талиБез талиРучнаяЭлектрическая канатнаяЭлектрическая цепнаяКлиматическое исполнение:У1

У2

У3

Т1

Т2

Т3

Другое:

Температура эксплуатации кранаот -10+40от -20+40от -40+40Исполнение:Общепромышленное

Пожаробезопасное

Класс пожароопасной зоны П-I П-II П-IIa П-III

Контакты заказчика

Компания: Контактное лицо:

Телефон: e-mail:

Отправить опросник

Ваш комментарий

Токарные работы, токарный участок в Екатеринбурге / ООО

ООО «Универсал» производит токарные работы любой сложности: нарезка трапециевидной резьбы на валах и гайках любого размера, нарезка метрической, трубной и других видов резьб; изготовление эксцентриков и сложных эксцентриковых валов. Оснащённость участка позволяет производить работы глубокого сверления диаметром от 3мм!

Оснащённость участка позволяет производить работы глубокого сверления диаметром от 3мм!

Токарная обработка Екатеринбург – все виды работ.

В состав нашего токарного участка входят станки 1К62, SUI-40, 1М63 с удлинённой станиной, 1А64, 165 РМЦ 8 метров.

Наш станочный парк позволяет обрабатывать детали весом до 10 Тн. Максимальный диаметр, обрабатываемой детали до 1000 мм, а длина до 12 метров.

В числе нашего оборудование также есть токарный станок с ЧПУ, позволяющий выполнять сложную форму деталей, а так же изготавливать мелкосерийные детали.

Наша компания оказывает услуги токарной обработки в Екатеринбурге на высочайшем уровне.

Токарный станок 1К62

|

Модель |

1К62 |

| РМЦ, мм | 1500 |

| Максимальный диаметр над станиной, мм | 350 |

| Максимальный диаметр детали над суппортом, мм | 270 |

| Максимальная длина, обрабатываемой детали в центрах, мм | 1100 |

| Единиц на участке, шт | 2 |

| Особенности | - |

Токарный станок 16А20Ф3

| Модель | 16А20Ф3 |

| РМЦ, мм | 1500 |

| Максимальный диаметр над станиной, мм | 350 |

| Максимальный диаметр детали над суппортом, мм | 270 |

| Максимальная длина, обрабатываемой детали в центрах, мм | 1100 |

| Единиц на участке, шт | 1 |

| Особенности | ЧПУ |

Токарный станок SUI-40

| Модель | SUI-40 |

| РМЦ, мм | 2500 |

| Максимальный диаметр над станиной, мм | 350 |

| Максимальный диаметр детали над суппортом, мм | 220 |

| Максимальная длина, обрабатываемой детали в центрах, мм | 2200 |

| Единиц на участке, шт | 1 |

| Особенности |

Станок используется для чистовых и особо точных работ |

Токарный станок 1М63

|

Модель |

1М63 |

| РМЦ, мм | 3500 |

| Максимальный диаметр над станиной, мм | 600 |

| Максимальный диаметр детали над суппортом, мм | 370 |

| Максимальная длина, обрабатываемой детали в центрах, мм | 2900 |

| Единиц на участке, шт | 2 |

| Особенности | - |

Токарный станок 1А64

| Модель | 1А64 |

| РМЦ, мм | 3800 |

| Максимальный диаметр над станиной, мм | 800 |

| Максимальный диаметр детали над суппортом, мм | 480 |

| Максимальная длина, обрабатываемой детали в центрах, мм | 2900 |

| Единиц на участке, шт | 1 |

| Особенности |

Станок после капитального (среднего) ремонта. Позволяет выполнять классные размеры с точностью до 0.02 мм. |

Токарный станок 165

| Модель | 165 |

| РМЦ, мм | 8000 |

| Максимальный диаметр над станиной, мм | 1000 |

| Максимальный диаметр детали над суппортом, мм | 570 |

| Максимальная длина, обрабатываемой детали в центрах, мм | 7500 |

| Единиц на участке, шт | 1 |

| Особенности | - |

Токарный участок

Токарный участок

Токарный станок ДИП 500 (длина обрабатываемой детали 2900мм, диам. 1000мм)

1000мм)

Конструкция токарно-винторезного станка ДИП-500 дает возможность выполнять самые разнообразные токарные работы, лобовую обточку и нарезание дюймовой, метрической и модульной резьб. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб — метрической, модульной, дюймовой и питчевой

Характеристики:Класс точности по ГОСТ 8-82 — Н Наибольший диаметр обрабатываемой заготовки над станиной — 1000 мм Наибольший диаметр обрабатываемой заготовки над суппортом — 620 мм Наибольшая длина заготовки (РМЦ) — 5000 мм Высота устанавливаемого резца — 50 х 50 мм Расстояние от оси шпинделя до основания резца — 40 мм Шпиндель: Диаметр сквозного отверстия в шпинделе — 100 мм Число ступеней частот прямого вращения шпинделя — 12 Частота прямого вращения шпинделя — 4,25. |

Токарный станок ДИП 300 (длина обрабатываемой детали 2800мм, диам. 400мм)

Токарный станок ДИП-300 предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб повышенной точности.

Характеристики:Класс точности по ГОСТ 8-82 — Н Наибольший диаметр обрабатываемой заготовки над станиной — 615 мм Наибольший диаметр обрабатываемой заготовки над суппортом — 345 мм Высота центров — 300 мм Наибольшая длина заготовки (РМЦ) — 1500, 3000 мм Наибольшая длина обточки — обработки над суппортом без перестановки резцовых салазок — 1310, 2810 мм Высота устанавливаемого резца — 30 х 30 мм Высота от опорной поверхности резца до линии центров — 32,5 мм Наибольшее расстояние от линии центров до кромки резцедержателя, мм — 325 мм Шпиндель: Диаметр сквозного отверстия в шпинделе — 70 мм Наибольший диаметр прутка — 68 мм Число ступеней частот прямого вращения шпинделя — 18 Частота прямого вращения шпинделя — 14.

|

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Характеристики:Класс точности по ГОСТ 8-82 — Н

Шпиндель:

Подачи и резьбы:

|

Токарный цех как бизнес: выбор места, оборудования, инструмента

Свой бизнес станочник может начать, открыв токарный цех. Достаточно поставить настольный станок в гараже или арендовать контейнер на рынке. Сложнее найти заказы на полную загрузку оборудования. В токарном бизнесе понадобится заточной и сверлильный станки. Наличие сварки значительно расширит список услуг. В настоящее время много мелкой работы проводится на токарном станке по металлу. Нужны детали для ремонта бытовой техники, велосипедов, автомобилей и других единичных изделий.

Сложнее найти заказы на полную загрузку оборудования. В токарном бизнесе понадобится заточной и сверлильный станки. Наличие сварки значительно расширит список услуг. В настоящее время много мелкой работы проводится на токарном станке по металлу. Нужны детали для ремонта бытовой техники, велосипедов, автомобилей и других единичных изделий.

Содержание

Выбор места для токарной мастерской

Удачно расположенная токарная мастерская будет обеспечена заказами без больших затрат на рекламу. Если потенциальные заказчики находятся близко или постоянно проходят мимо, они сами найдут мастерскую. Наиболее удачным будет расположение мастерской:

- в гаражном кооперативе;

- рядом с загруженной дорогой;

- возле строительного супермаркета;

- на территории рынка.

Основные заказчики в первое время будут техники, занимающиеся ремонтом различного оборудования, установкой систем отопления, автолюбители. В поисках запасных частей они найдут токарную мастерскую, расположенную на видном месте.

В поселках с небольшим количеством населения заказы придется искать на стороне и завозить издалека металл для работы. Транспортные расходы будут съедать большую часть прибыли. В удаленных поселках и на окраинах крупных городов можно открывать цеха, если бизнес расширяется, появились постоянные заказы партиями, и имеющееся оборудование не справляется с нагрузкой. Аренда помещения на окраине обойдется для филиала дешевле. Местные работники не претендуют на зарплату уровня Москвы, но подобрать кадры будет сложнее.

Большое помещение для развивающегося бизнеса не стоит арендовать, на первое время подойдет гараж или контейнер.

Достаточно 8–10 кв/м, на которых будет компактная схема расположения:

- токарный станок – основа бизнеса;

- вспомогательное оборудование;

- место хранения инструмента;

- участок для заготовок и проката;

- стол или полка с готовыми изделиями;

- умывальник с водой;

- огнетушитель.

При выборе места под мастерскую следует обращать внимание на наличие:

- электричества;

- подвода воды и отлива;

- наличие санузла.

В маленьком помещении сложно установить унитаз. Проще расположить свой бизнес на рынке или рядом с супермаркетом. В этом случае общественный туалет будет в доступной близости.

На время холодов в помещении необходимо оборудовать отопление, обеспечить температуру воздуха, установленную санитарными нормами. Такую возможность надо предусмотреть заранее, при выборе помещения бизнес.

При расположении мастерской токарного бизнеса в капитальном здании, потребуется оборудовать:

- отдельный вход;

- капитальную перегородку от остального помещения;

- санузел с водой и отливом;

- умывальник;

- вентиляцию;

- противопожарный щит.

Требования Пожарной охраны и Санстанции в таких случаях на порядок выше. Учитывая шум и вибрацию работающего оборудования, запахи от испаряющихся СОЖ, в жилых домах арендовать помещение невозможно. Для рабочих следует обустроить место для приема пищи и душевую.

В токарном цехе необходимо оборудовать общее освещение и местное для каждого станка. Проводка должна соответствовать требованиям противопожарной безопасности.

Проводка должна соответствовать требованиям противопожарной безопасности.

Подбор оборудования

На предприятии любого размера, независимо от производимой продукции, самыми загруженными и востребованными являются токарные станки. Большая часть обработки резанием делается на них. Свой малый бизнес следует начинать с приобретения настольного станка. У мелкого оборудования для токарного цеха имеются существенные преимущества:

- подключаются к бытовой сети электроснабжения;

- не требуют специального фундамента для установки;

- место под столом и ящики можно использовать.

Оборудование токарного цеха не может ограничиться однотипными агрегатами. Обязательно нужен заточной станок для резцов, сверл и другого инструмента. На него приобретается набор кругов с учетом производимых на нем работ. Кроме инструмента для станка на нем можно точить садовый инструмент, ножи и топоры.

Инструмент для токарного бизнеса

Бизнес на механической обработке невозможен без режущего инструмента. Необходимо приобрести:

Необходимо приобрести:

- комплект резцов;

- твердосплавные пластины;

- сверла;

- метчики и плашки.

Для складирования инструмента необходимо предусмотреть место. Оно должно быть рядом с токарным станком. Там же хранится и оснастка. Настольный токарный станок позволяет использовать тумбы и ящики стола, на котором он стоит.

Инструмент в большом количестве покупается у «железячников» на рынке. Многие старые рабочие продают инструменты, изготовленные в СССР. При покупке следует выбирать отрезные, подрезные и проходные резцы.

Сверла пригодятся двух типов: с диаметром, кратным целому числу мм, и под нарезку резьбы. Кроме плашек и метчиков под метрическую резьбы, рядом со строительным магазином понадобится инструмент для нарезания трубной резьбы.

Основная универсальная оснастка продается в комплекте со станком. Специальные приспособления изготавливаются и покупаются по мере необходимости, когда нужны для работы.

Специальные приспособления изготавливаются и покупаются по мере необходимости, когда нужны для работы.

Дополнительное оборудование

Следующим приобретением для токарного бизнеса должен стать настольный сверлильный станок. Он не будет иметь полной загрузки, но значительно расширит список выпускаемых деталей. Получив выточенный шкив, заказчик не будет искать, где можно сделать отверстие под крепежный болт.

Для токарно-фрезерного бизнеса не нужна большая площадь помещения. Даже настольное оборудование с питанием 230 Вт позволит делать шпоночные пазы, шлицы, выборки. На валах они необходимы для крепления и передачи вращательного момента.

Фрезерный агрегат позволит делать завершенные по конфигурации детали, обтачивать шестигранники на болтах и гайках, при изготовлении с круглого проката, делать сухари и шпонки.

Для работы нужны будут фрезы разного типа и сменные твердосплавные пластины. Из оснастки переходные конусы для шпинделя, крепеж.

Оборудование для расширения бизнеса

Расширять производство надо токарными напольными станками типа ВТ и ТВШ. Большие агрегаты не нужны, поскольку они:

Большие агрегаты не нужны, поскольку они:

- дорогие;

- занимают много места;

- требуют фундамента для установки;

- потребляют большое количество энергии;

- не будут полностью загружены.

Крупные детали делают на производстве. Население и мелких предпринимателей – потенциальных заказчиков, интересует мелочевка.

При расширении токарного бизнеса надо ориентироваться на специфику региона, и какие заказы попадаются чаще всего. Имея постоянных заказчиков, которым регулярно нужны одинаковые детали, хорошо приобрести токарно-фрезерный станок с ЧПУ. Он полностью заменит целый ряд станков и будет оправдывать себя на партиях от 20 шт.

Приобретение сварочного аппарата превращает бизнес из мелкого в крупный. Такое производство требует просторного помещения с огороженным сварочным участком, несколько токарных станков и подвода кабеля с напряжением 380 Вт. Для эффективной отдачи оборудования надо нанимать несколько токарей и рабочих других специальностей.

Сварочному аппарату для работы необходим понижающий трансформатор, изменяющий режимы работы. Из инструмента понадобятся электроды разных марок. Для зачистки под сварку и готовых швов нужна болгарка и круги.

Востребованные изделия

Начиная свой токарный бизнес, необходимо узнать, какие токарные изделия пользуются наибольшим спросом. Начинать производить партии деталей на продажу – рисковать остаться с нереализованной продукцией. Все, что делается большими партиями, выпускается крупными предприятиями.

На начальном этапе бизнеса на токарном станке, что производить подскажут заказчики. Настраиваться надо на штучное изготовление деталей для ремонта автомобилей и бытовой техники.

Постепенно люди будут узнавать о возможности выточить вал или другую деталь для ремонта по доступной цене в токарной мастерской по близости. У многих дома имеется техника, на которую перестали выпускать запчасти, а она рабочая и выбрасывать ее из-за сломавшейся оси или другой детали, жалко. Аналогично болт или шайбу для автомобиля можно купить в автосалоне, но цена кусается.

Аналогично болт или шайбу для автомобиля можно купить в автосалоне, но цена кусается.

Крупные предприятия неохотно берут в работу мелкие заказы со стороны. Составляется калькуляция на цеховые расходы:

- почасовая стоимость работы станка;

- оплата электроэнергии;

- заработная плата основного рабочего;

- зарплата вспомогательных рабочих цеха;

- амортизационные отчисления на оборудование.

Обычно на крупных предприятиях стоят ДИП200 и еще большие токарные агрегаты. Они потребляют много электроэнергии, независимо от размера детали. Станочник работает по технологии и чертежу, разработанному инженерным составом предприятия. Дополнительные расходы превышают цеховые в 3-5 раз. В результате — космические цены на изготовление деталей.

Прорабатывая бизнес идеи, следует учитывать и заказчиков с небольшими партиями деталей. Строители, автомеханики, мебельщики и другие специалисты, появятся довольно быстро. Им нужно будет сделать переходники для труб отопления, нарезать резьбы и расточить гайки. Привыкшие работать с деревом мебельщики не могут сами выточить шпильки и сделать на них гайки. Если стоимость изготовления у токаря, работающего рядом, будет ниже, чем покупные материалы, они охотно пойдут в небольшой цех.

Привыкшие работать с деревом мебельщики не могут сами выточить шпильки и сделать на них гайки. Если стоимость изготовления у токаря, работающего рядом, будет ниже, чем покупные материалы, они охотно пойдут в небольшой цех.

Предсказать, какие именно детали будут востребованы, сложно. В каждом городе, и даже микрорайоне, свои потребности мелочах, изготавливаемых на токарном станке.

Советы для начинающих

Зарабатывать токарю можно на собственном станке, изготавливая востребованные детали. В основном это простые по форме запчасти к автомобилям, стиральным машинам, пылесосам. Востребованными могут быть фитинги для водопровода и подключения моющего оборудования.

Размер заработка на токарном станке зависит от количества заказов и умения работать. Осуществить любой бизнес план помогает реклама и хорошие отзывы клиентов. Недостаточно развесить приглашения по столбам и вывесить объявление в интернете. Надо своей работой привлекать людей. Делать любой, даже самый копеечный заказ качественно и быстро. Довольный клиент обязательно расскажет о мастерской своим знакомым.

Довольный клиент обязательно расскажет о мастерской своим знакомым.

Схалтурив один раз, предприниматель получает антирекламу. Она распространяется быстрее и действует эффективнее.

Токарная мастерская в бизнес-плане должна иметь своим пунктом мероприятия по улучшению условий обслуживания клиентов, повышению качества работы.

Нанимая персонал в цех, предприниматель должен обращать внимание на разряд станочника, его физическое состояние, опыт работы.

Ответы на теоритические вопросы Токарный участок. Организация рабочего места токаря

Рабочим

местом токаря называется участок

производственной площади, закрепленный

за данным рабочим и предназначенный

для выполнения токарной работы.Рабочее

место оснащается в соответствии с

характером выполняемых работ на токарном

станке, применяемых приспособлений,режущего

и измерительного инструмента.

На рабочем месте токаря находятся:станок, шкафчик с режущими и измерительными инструментами и принадлежностями к станку (патрон,планшайба,закаленные и сырые кулачки,люнет, ключи,центры и т. д.),заготовки и готовые детали.

Рациональная организация рабочего места токаря предусматривает наиболее удобные для производительной работы планировку и размещение заготовок,приспособлений и инструментов,обеспечение безопасности работы, установление и поддержание чистоты, порядка и нормальных условий труда на рабочем месте, организацию бесперебойного обслуживания его всем необходимым.

Рациональная организация рабочего места,постоянное совершенствование и поддержание его в должном порядке составляют характерную особенность передовых методов работы.

Планировка рабочего места токаря.

При планировке рабочего места токаря надо руководствоваться следующими правилами.

Все

должно быть сосредоточено вокруг

рабочего на возможно близком расстоянии,но

так, чтобы не мешало его свободным

движениям.

Все,что во время работы употребляется часто, располагать ближе; все, что употребляется редко, укладывать дальше,

Класть заготовки и инструменты необходимо таким образом,чтобы место их расположения соответствовало естественным движениям рук рабочего. Например,заготовки,которые берутся левой рукой,должны быть уложены в ящикислева.Если же заготовку трудно поднять одной рукой,надо ее класть так, чтобы можно было удобно взять обеими руками.

Чертежи и операционные карты располагают на планшете,а рабочие наряды кладут в один из ящиков инструментального шкафчика.

Заготовки и готовые детали не должны загромождать рабочее место токаря и должны быть расположены так, чтобы от начала взятия заготовки с места, где она лежит, и до момента складывания ее как уже готовой детали направление всех движений рабочего совпадало с направлением технологического потока. Это особенно важно при обработке крупных деталей.

Мелкие

заготовки,обрабатываемые в больших

количествах,следует хранить в ящиках,

расположенных у станка на уровне рук

рабочего. Готовые детали нужно складывать

в такие же ящики,расположенные вблизи

рабочего места.

Готовые детали нужно складывать

в такие же ящики,расположенные вблизи

рабочего места.

Для расположения крупных заготовок и приспособлений,а также и обработанных деталей на рабочем месте должны быть предусмотрены стеллажи.

Инструменты,мелкие приспособления и документы следует хранить в инструментальном ящике.

Порядок и чистота на рабочем месте

Поддерживание порядка и чистоты является частью рациональной организации рабочего места.Необходимо соблюдать правила ухода за рабочим местом. В условиях массового производства,а также во всех случаях, когда выполняется узко ограниченный круг работ,составляются специальные инструкции по обслуживанию каждого рабочего места. Эти инструкции могут быть оформлены в виде карт организации труда и рабочего места. Такие правила инструкции вывешиваются на рабочих местах.

Организация

условий труда предусматривает рациональное

освещение,борьбу с производственным

шумом, создание нормальной

температуры,влажности и чистоты

воздуха,обеспечение безопасности

работы.

Организация труда на рабочем месте.

Экономия рабочего времени обеспечивает повышение производительности труда и является основным правилом токаря.

До начала работы токарь обязан:

проверить исправность станка, работу всех механизмов, системы охлаждения, наличие ограждений; если станок неисправен, надо немедленно сообщить дежурному слесарю;

смазать станок, осмотреть все масленки, заполнить маслом и закрыть их отверстия; хорошая и своевременная смазка соответствующим маслом сохраняет точность и удлиняет долговечность станка;

ознакомиться с предстоящей работой; хранить чертеж и технологическую карту в удобном для работы положении; проверить наличие и исправность инструмента и приспособлений;

осмотреть заготовки и проверить их соответствие чертежу в отношении припусков, отсутствия внешних и других дефектов (литейной корки, кузнечной окалины, коррозии ид. д.), влияющих на качество детали или стойкость инструмента;

удалить

с рабочего места все, что не нужно для

предстоящей работы.

Во время работы токарь должен:

строго выполнять установленный технологический процесс; экономить смазочные и обтирочные материалы, а также электроэнергию, не допуская работы станка вхолостую;

не уходить от станка без разрешения мастера;

каждую заготовку, обработанную деталь, приспособление и инструмент (режущий и измерительный) класть только на предусмотренные для них места, а не бросать куда попало;

пользоваться каждым предметом только по прямому назначению, т. е. не применять резец вместо молотка, не пользоваться случайными обрезками вместо подкладок для резца и т. д.;

беречь рабочие поверхности станка от ударов и грязи, не класть режущие и измерительные инструменты, ключи и детали на рабочие поверхности станка;

работать только острым, хорошо заточенным инструментом, так как тупой резец сильно увеличивает нагрузку станка, дает нечистую поверхность детали и ведет к поломке станка и инструмента.

По окончании работы токарь должен:

разложить все инструменты и предметы по своим местам; протереть все инструменты и рабочие поверхности приспособлений промасленной тряпкой;

предъявить обработанные детали контролеру вместе с рабочим нарядом;

сдать в кладовую ненужные больше инструменты и приспособления;

смести щеткой стружку со станка, протереть станок обтирочным материалом, тщательно удалив всю грязь;

бросить промасленные тряпки в отведенные для этого ящики;

получить

задание на следующий день, чтобы заранее

ознакомиться с чертежом и технологическим

процессом и подготовить инструмент и

приспособления.

Токарная обработка – производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Опишите черновую и чистовую токарную обработку.

• Опишите поворотное плечо.

• Опишите разрез торца.

• Объясните, как настроить центровочное/центровочное сверление.

• Объясните, как настроить расточку.

• Объясните, как настроить накатку.

• Правильно установите заготовку для отрезки/нарезания канавок.

• Определите расчет конусности.

• Правильно установить заготовку в 4-х кулачковый патрон.

Заготовка обычно обрабатывается на токарном станке по двум причинам: чтобы обрезать ее по размеру и получить точный диаметр. Работа, которая должна быть нарезана по размеру и иметь одинаковый диаметр по всей длине заготовки, предполагает операцию параллельного точения. Многие факторы определяют количество материалов, которые можно удалить на токарном станке. Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Чтобы получить одинаковый диаметр на каждом конце заготовки, центры токарного станка должны быть на одной линии.

Процедура:

1. Установите составной упор на 30 градусов.

2. Установите инструмент для черновой или чистовой обработки. Используйте правый токарный инструмент при подаче седла в направлении передней бабки.

3. Переместите стойку инструмента к левой стороне составного упора и установите насадку инструмента в правый центр высоты.

4. Установите токарный станок на правильную скорость и подачу для диаметра и типа обрабатываемого материала.

5. Запустите токарный станок и сделайте небольшой надрез длиной около 0,005 дюйма и длиной 0,250 дюйма на правом конце заготовки.

6. Остановите токарный станок, но не перемещайте рукоятку винта поперечной подачи.

7. Переместите режущий инструмент к концу заготовки (вправо), поворачивая маховик каретки.

8. Измерьте работу и рассчитайте количество удаляемого материала.

9. Поверните градуированное кольцо на половину количества удаляемого материала. Например, если необходимо удалить 0,060 дюйма, градуированное кольцо следует повернуть на 0,030 дюйма, так как разрез выполняется по окружности заготовки.

10. Помните , на каждую тысячную глубины резания диаметр заготовки уменьшается на две тысячные.

Операция черновой токарной обработки используется для удаления как можно большего количества металла в кратчайшие сроки. Точность и чистота поверхности не важны в этой операции. Поэтому рекомендуется максимальная глубина 0,030 дюйма и подача от 0,020 до 0,030 дюйма. Заготовка, как правило, грубо обтачивается с точностью до 0,030 дюйма от конечного размера за несколько проходов, насколько это возможно.

Процедура:

1. Установите токарный станок на правильную скорость и скорость подачи для типа и размера обрабатываемого материала.

2. Отрегулируйте быстросменный редуктор на подачу от 0,010 до 0,030 дюйма в зависимости от глубины резания и состояния станка.

3. Например: .010

4. Переместите держатель инструмента к левой стороне составного упора и установите насадку инструмента на правую высоту по центру.

5. Надежно затяните стойку инструмента, чтобы предотвратить перемещение резцедержателя во время операции обработки.

6. Сделайте легкий пробный пропил на правом конце заготовки длиной около 0,250 дюйма.

7. Измерьте заготовку и отрегулируйте насадку на нужную глубину резания.

8. Отрежьте около 0,250 дюйма, остановите токарный станок и проверьте размер диаметра. Диаметр должен быть около 0,030 дюйма по стороне финиша.

9. При необходимости отрегулируйте глубину резания.

Чистовая токарная обработка на токарном станке, которая следует за черновой обточкой, производит гладкую поверхность и обрезает заготовку до точного размера. Такие факторы, как состояние режущего инструмента, жесткость станка и заготовки, а также скорость токарного станка и скорость подачи, могут повлиять на тип получаемой поверхности.

Процедура:

1. Проверьте, нет ли на режущей кромке режущей кромки зазубрин, прожогов и т. д. Перед выполнением чистовой обработки рекомендуется установить режущую кромку в исходное положение.

2. Установите токарный станок на рекомендуемую скорость и скорость подачи. Используемая скорость подачи зависит от требуемой чистоты поверхности.

3. Сделайте небольшой пробный пропил длиной около 0,250 дюйма в правом конце изделия, чтобы получить истинный диаметр, установите насадку режущего инструмента на нужный диаметр и установите градуированное кольцо на нужный диаметр.

4. Остановите станок, измерьте диаметр.

5. Установите глубину резания на половину количества удаляемого материала.

6. Отрежьте 0,250 дюйма, остановите токарный станок и проверьте диаметр.

7. При необходимости заново отрегулируйте глубину резания и завершите доводку диаметра. Чтобы получить максимально точный диаметр, доведите заготовку до требуемого размера. Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

При токарной обработке заготовки более чем на один диаметр. Изменение диаметра или шага известно как плечо.

Три распространенных типа плеча:

1. Квадрат

2. Скругленный уголок

3. Угловой или конический

Процедура:

1. С заготовкой, установленной на токарном станке, разметьте положение уступа от готового конца заготовки. В случае скругленных плеч, вся длина должна быть достаточной для того, чтобы на готовом плече можно было сформировать надлежащий радиус.

2. Поместите острие инструмента на эту отметку и вырежьте небольшой паз по окружности, чтобы отметить длину.

3. С помощью токарной насадки черновой и чистовой обработайте заготовку примерно на 0,063 дюйма необходимой длины.

4. Установите торцевой инструмент. Наметьте мелом небольшой диаметр заготовки и поднимите режущий инструмент до тех пор, пока он не удалит отметку мелом.

5. Обратите внимание на показания на градуированном кольце рукоятки поперечной подачи.

6. Торцовка под прямым углом к плечу, резка по линии с ручной подачей.

7. Для последовательных резов верните рукоятку поперечной подачи в то же положение градуированного кольца.

Если требуется скругленный угол, для обработки уступа используется насадка с таким же радиусом. Угловые или скошенные кромки можно получить, установив режущую кромку насадки инструмента на желаемый угол фаски и подав ее к уступу, или установив составной упор на нужный угол.

Обрабатываемые детали обычно обрезаются немного длиннее, чем требуется, и обтачиваются до нужной длины. Торцовка — это операция обработки торцов квадрата заготовки с ее осью. Чтобы получить плоскую квадратную поверхность при торцевании, токарному станку может быть правдой.

Назначение облицовки:

• Для получения истинно плоской поверхности, перпендикулярной оси заготовок.

• Обеспечить точную поверхность для проведения измерений.

• Для обрезки заготовок до необходимой длины.

Рисунок 1. Операция облицовки

Процедура:

1. Переместите стойку инструмента к левой стороне составного упора и установите правую фрезу на правую высоту от центральной точки токарного станка. Составной упор может быть установлен на 30 градусов для точной торцевой обработки.

2. Установите заготовку в патрон лицевой стороной. Используйте центр линии в хвостовой части или прямую линейку, если это необходимо для истинности.

3. Вставьте торцевой инструмент.

4. Расположите инструмент немного в стороне от детали.

5. Установите насадку торцевого инструмента влево под углом 15-20 градусов. Острие насадки инструмента должно быть ближе всего к заготовке, а сбоку должно быть оставлено пространство.

6. Установите на токарном станке правильную скорость и подачу для диаметра и типа обрабатываемого материала.

7. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

8. Запустите токарный станок и поднесите резец как можно ближе к центру станка.

9. Переместите каретку влево с помощью маховика, пока не начнется мелкий рез.

10. Подайте насадку режущего инструмента внутрь к центру, повернув рукоятку поперечной подачи. Если для подачи режущего инструмента используется механическая поперечная подача, каретка должна быть зафиксирована в этом положении.

11. Повторяйте процедуры 6,7 и 8, пока заготовка не будет отрезана до нужной длины. 12. На заготовке после торцовки останется острая кромка, которую следует сломать напильником.

СверлоSpotting Tool используется для проделывания неглубокого V-образного отверстия в центре заготовки. Предоставляет руководство для выполнения упражнения. Отверстие можно быстро и достаточно точно обнаружить с помощью центрирующего сверла. Для максимальной точности следует использовать насадку для определения местоположения.

Рис. 2. Инструмент Центр/Точка

Процедура:

1. Правильно установите заготовку в патрон.

Правильно установите заготовку в патрон.

2. Установите сверлильный патрон в заднюю бабку.

3. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

4. Переместите и зафиксируйте заднюю бабку в желаемом положении.

5. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

6. Установите токарный станок на правильную скорость для типа материала, который будет точечным или центрирующим сверлом.

7. Просверлите отверстие центровым сверлом. 8. Отметьте отверстие с помощью установочного инструмента или сверла для центровки.

Рисунок 3. Сверло

Процедура:

1. Установите сверлильный патрон в заднюю бабку.

2. Правильно установите заготовку в патрон.

3. Проверьте центр инструмента и убедитесь, что он находится на одной линии.

4. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

5. Переместите и зафиксируйте заднюю бабку в желаемом положении.

6. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

7. Начните отверстие с помощью установочного или центрирующего сверла.

8. При использовании центрирующего сверла всегда используйте вместе с ним смазочно-охлаждающую жидкость.

9. Центровочное сверло режется не так легко, как сверло, поскольку оно имеет неглубокие канавки для дополнительной жесткости.

10. Просверлите всю конусность, чтобы создать воронку для направления сверла.

11. Установите сверло в шпиндель задней бабки, в сверлильный патрон или в держатель сверла.

12. Установите токарный станок на скорость, соответствующую типу обрабатываемого материала.

13. Запустите токарный станок и просверлите требуемую глубину в соответствии с чертежом, применяя смазочно-охлаждающую жидкость.

14. Для измерения глубины отверстия используйте градуировку на оси задней бабки или стальную линейку для измерения глубины.

15. С помощью сверла с просверленным отверстием удалите стружку и измерьте глубину отверстия.

16. При сверлении снимите материал не более чем на один или два диаметра сверла, прежде чем отступить, очистить стружку и повторно нанести СОЖ.

17. Если сверло скрипит о приклад, нанесите больше смазочно-охлаждающей жидкости.

18. Чтобы снять сверлильный патрон с задней бабки, потяните его назад примерно на четверть оборота больше, чем он может легко выдвинуться.

19. Используйте штифт, чтобы выдавить патрон из цанги.

Растачивание — это операция по увеличению и точной чистовой обработке отверстий. Обработка отверстия путем удаления материала с внутренних поверхностей однолезвийной фрезой. Отверстия специального диаметра, для которых нет сверл, могут быть получены путем растачивания.

Растачивание использует одноточечный режущий инструмент для увеличения отверстия. Эта операция обеспечивает более точное и концентрическое отверстие, в отличие от сверления.

Поскольку фреза выходит из станка из расточной оправки, инструмент не так хорошо поддерживается, что может привести к вибрации. Чем глубже скучная операция, тем хуже болтовня. Чтобы исправить это:

1. Уменьшите скорость вращения шпинделя.

2. Увеличьте подачу.

3. Нанесите больше смазочно-охлаждающей жидкости.

4. Укоротить выступ расточной оправки.

5. Отшлифуйте меньший радиус на конце инструмента.

Процедура:

1. Установите заготовку в патрон.

2. Обработайте, наметьте и просверлите отверстие в заготовке.

3. Проверьте, достаточно ли зазора у расточной оправки.

- Если отверстие слишком маленькое для расточной оправки, стружка застрянет во время обработки и сместит оправку от центра.

4. Убедитесь, что острие сверлильного инструмента является единственной частью фрезы, контактирующей с внутренней поверхностью заготовки.

5. Если угол не обеспечивает достаточной торцевой зачистки, замените фрезу на другую с более острым углом.

6. Расположите борштангу так, чтобы острие фрезы совпадало с центральной линией заготовки.

7. Инструмент, расположенный не на одной линии с центром заготовки, будет волочиться по поверхности заготовки, даже если имеется достаточный задний задний угол.

8. Выберите расточной оправку как можно большего размера, чтобы она выступала за пределы держателя только на глубину отверстия, которое нужно расточить.

9. Установите держатель и расточной инструмент с резцом на левой стороне резцедержателя и вращайте заготовку.

10. Установите сверло в центр.

- Примечание. В зависимости от жесткости установки буровой резец будет иметь тенденцию пружинить вниз при приложении давления к режущей кромке. Установив сверло немного выше центра, была сделана компенсация направленной вниз пружины, и сверло будет фактически располагаться точно по центру заготовки во время операций обработки.

11. Установите токарный станок на правильную скорость резания и подачу. а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

12. Нанесите смазку на отверстие перед включением машины.

13. Включите станок и переместите инструмент в предварительно просверленное отверстие.

14. Запустите токарный станок и медленно перемещайте расточный инструмент, пока он не коснется внутреннего диаметра отверстия.

15. Сделайте небольшой разрез (около 0,003 дюйма) длиной около -375.

16. Остановите токарный станок и измерьте диаметр отверстия, используя телескопический калибр или микрометр.

17. После измерения отверстия определите количество материала, которое необходимо удалить из отверстия. Оставьте около 0,020 на чистовом пропиле.

18. Запустите токарный станок и выполните черновую обработку.

19. Подайте борштангу в заготовку, снимая примерно 0,020 за каждый проход.

20. Выньте борштангу, как только будет достигнута нужная глубина.

21. Повторяйте шаги 19 и 20, пока не будет достигнут требуемый диаметр внутреннего отверстия.

22. После завершения черновой обработки остановите токарный станок и выньте резец из отверстия, не перемещая рукоятку поперечной подачи.

23. Установите глубину чистового пропила и рассверлите отверстие до нужного размера. Для хорошего качества поверхности рекомендуется мелкая подача.

24. При последнем проходе остановитесь на нужной глубине и верните фрезу к центру заготовки. Это будет обращено к задней части отверстия.

25. Выньте борштангу из станка и остановите станок.

Рисунок 4. Растачивание на токарном станке

1. Накатка – это выпуклость на поверхности заготовки, создаваемая двумя закаленными валками.

2. Накатка обычно имеет одну из двух форм: ромбовидную или прямую.

3. Обычные накатки бывают мелкими, средними или крупными.

4. Ромбовидный рисунок образован правой и левой спиралью, установленной в самоцентрирующейся головке.

5. Используется для улучшения внешнего вида детали и обеспечения хорошей поверхности захвата для рычагов и рукояток инструментов.

6. Обычные накатки бывают мелкими, средними или крупными.

7. Прямой профиль, образованный двумя прямыми роликами, используется для увеличения размера детали для прессовой посадки в легких условиях эксплуатации.

8. Используются три основных типа держателей для накатных инструментов: держатель с шарнирным соединением, держатель с вращающейся головкой и держатель с двух сторон.

9. Накатка лучше всего работает на заготовках, установленных между центрами.

10. Накатки не режут, а смещают металл под высоким давлением.

11. Смазка более важна, чем охлаждение, поэтому подойдет масло для резки или смазочное масло.

12. Для накатки используются низкие скорости (примерно такие же, как при нарезании резьбы) и подача от 0,010 до 0,020 дюйма.

13. Накатка должна быть отцентрована на заготовке вертикально, а державка с накаткой должна располагаться вровень с заготовкой.

14. Следует сделать накатку из мягкого металла примерно на половину глубины и проверить рисунок.

15. На тонкой заготовке может потребоваться несколько проходов, чтобы выполнить накатку, поскольку инструмент имеет тенденцию отталкивать ее от накатки.

16. Между проходами следует очищать накатку проволочной щеткой.

Рисунок 5. Накатка

Процедура:

1. Установите накатной инструмент в держатель инструмента и отрегулируйте его точно по средней линии шпинделя токарного станка.

2. Расположите и закрепите накатной инструмент под углом 90 градусов к поверхности с накаткой.

3. Переместите каретку токарного станка вручную и определите место на заготовке, которое нужно накатать.

4. Поверните накатную головку, чтобы указать правильный набор накаток.

5. Расположите накатку у правого края заготовки так, чтобы половина накатки соприкасалась с правым краем заготовки.

6. Нанесите на заготовку смазочно-охлаждающую жидкость.

7. Поверните шпиндель примерно на 100 об/мин и используйте маховик поперечной подачи, чтобы ввести накатной инструмент в работу. Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

8. Включите силовую подачу станка, чтобы переместить каретку к передней бабке со скоростью подачи от 0,010 до 0,020 дюйма за оборот.

9. При необходимости нанесите масло и почистите поверхность с накаткой жесткой щеткой, чтобы удалить стружку с наката.

10. Когда накатка достигнет конца области с накаткой, измените направление подачи каретки на противоположное и вставьте накатку в работу еще на 0,005–0,010 дюйма.

11. Продолжайте накатывать взад-вперед, пока не образуется острый ромб.

Назначение отрезки и проточки:

Бывают случаи, когда вам может понадобиться отрезать кусок от конца заготовки или вырезать канавку в заготовке.

Нарезка канавок, обычно называемая проточкой, подрезкой или сужением, часто выполняется на конце резьбы, чтобы обеспечить полный ход гайки до заплечика или на краю заплечика для обеспечения надлежащей посадки сопрягаемых деталей. Существует три типа канавок: квадратные, круглые и U-образные.

Существует три типа канавок: квадратные, круглые и U-образные.

Закругленные канавки обычно используются там, где на деталь оказывается нагрузка, а прямоугольный угол может привести к разрушению металла.

Процедура:

1. Выберите насадку нужного размера и формы требуемой канавки.

2. Наметьте расположение паза.

3. Установите токарный станок на половинную скорость для токарной обработки.

4. Установите заготовку на токарный станок.

5. Установите насадку на центральную высоту.

6. Медленно вставьте насадку в заготовку с помощью рукоятки поперечной подачи.

7. Нанесите большое количество смазочно-охлаждающей жидкости на острие режущего инструмента. Для того, чтобы рез не слепил канавку. Если появляется вибрация, уменьшите скорость вращения шпинделя.

8. Остановите токарный станок и проверьте глубину паза.

9. Повторяйте процедуры 6-7, пока заготовка не будет вырезана на нужную глубину.

Рисунок 6. Вырезание канавки

Отрезные инструменты, часто называемые отрезными инструментами, используются для резки заготовки. Существует три типа разделительных инструментов. Инструмент для разделения состоит из прямого держателя, чаще всего используются вставные лезвия со смещением влево и вправо.

Существуют две распространенные проблемы при расставании: дребезжание и сжатие. Стук возникает, когда инструмент удерживается недостаточно прочно, любой люфт в инструменте, держателе или любой части самого токарного станка затрудняет резку, неровную и часто невозможно. Втягивание означает, что инструмент стремится врезаться в заготовку, а также перелезать через верхнюю часть режущей кромки. Это обычно ломает бит инструмента или разрушает заготовку. Заедание обычно происходит, когда инструмент для разделения установлен слишком высоко или слишком низко.

• Отрезные инструменты уже, но глубже, чем токарные инструменты. Отрезные инструменты используются для создания узких канавок и отрезания частей заготовки.

• Держатель инструмента должен едва касаться заготовки, когда установлен отрезной инструмент.

• Убедитесь, что инструмент для разделения перпендикулярен оси вращения.

• Убедитесь, что кончик инструмента находится на той же высоте, что и центр заготовки. В этом может помочь удерживание инструмента напротив лицевой стороны детали.

• Установите высоту инструмента, приложите его к поверхности детали и зафиксируйте инструмент на месте. Не забывайте наносить смазочно-охлаждающую жидкость, особенно при глубоком разрезе.

Рисунок 7. Разделение

Процедура:

1. Установите заготовку в патрон так, чтобы отрезаемая часть находилась как можно ближе к патрону.

2. Установите отрезной инструмент с левой стороны составной опоры, установив режущую кромку по центру.

3. Поместите держатель как можно ближе к резцедержателю, чтобы предотвратить вибрацию и дребезжание.

4. Отрегулируйте насадку инструмента. Наконечник инструмента должен выступать из держателя на расстояние, равное немногим больше половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

Наконечник инструмента должен выступать из держателя на расстояние, равное немногим больше половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

5. Отметьте место разреза.

6. Переместите режущий инструмент на место.

7. Запустите токарный станок и рукой медленно подайте отрезной инструмент в заготовку. Возьмитесь за рукоятку поперечной подачи обеими руками, чтобы подавать устойчиво и равномерно. Нанесите большое количество смазочно-охлаждающей жидкости.

8. Когда заготовка составляет около ¼ дюйма, рекомендуется немного сдвинуть инструмент для разделения в сторону. Это боковое движение делает рез немного шире, чтобы предотвратить заедание инструмента.

9. Во избежание вибрации держите режущий инструмент и постоянно применяйте смазочно-охлаждающую жидкость во время работы. Медленно подавайте, когда деталь почти отрезана.

10. Продолжайте продвигать инструмент, пока он не достигнет центра заготовки. По мере приближения заготовка подвешивается на тонком металлическом стержне.

По мере приближения заготовка подвешивается на тонком металлическом стержне.

11. Конец заготовки, которую вы обрезаете, обычно будет иметь довольно шероховатую поверхность и небольшой выступ металла на конце. См. рисунок 19 ниже.

12. Последний шаг – установить эту деталь в патрон и сделать торцевой разрез, чтобы зачистить конец. Одна из проблем на этом этапе заключается в том, что кулачки патрона могут повредить готовую заготовку. Если вы внимательно посмотрите на рисунок 20 ниже, вы сможете увидеть отпечаток кулачков патрона. Чтобы избежать этого, вы можете обернуть заготовку тонкой полоской эмори или аналогичного защитного материала, прежде чем зажимать ее.

Рисунок 8. Обрезка заготовки Рисунок 9. Готовая заготовка

Для получения параллельного диаметра при механической обработке между центрами важно, чтобы два центра токарного станка находились на одной линии друг с другом и совпадали с центральной линией токарного станка. Если центр не выровнен, обрабатываемая деталь будет конусообразной.

Существует три метода центровки токарных станков:

1. Совместив осевые линии задней части задней бабки друг с другом. Это только визуальная проверка и, следовательно, не для точной.

2. Метод пробного надреза, при котором делается небольшой надрез с каждого конца изделия и диаметр измеряется микрометром.

3. Выровняйте центры с помощью циферблатного индикатора.

Способ 1. Выровнять центры, отрегулировав заднюю бабку.

Процедура:

1. Ослабьте зажим задней бабки или рычаг.

2. Ослабьте один из регулировочных винтов с левой или правой стороны, в зависимости от направления, в котором должна быть перемещена задняя бабка. Затяните другой регулировочный винт, пока линия на верхней половине задней бабки точно не совпадет с линией на нижней половине.

3. Затяните ослабленный регулировочный винт, чтобы зафиксировать обе половины задней бабки на месте.

4. Зафиксируйте зажимную гайку или рычаг задней бабки.

Способ 2. Выровнять по центру методом следового разреза.

Процедура:

1. Сделайте небольшой надрез примерно 0,010 до истинного диаметра от секции A на конце задней бабки длиной 0,250 дюйма.

2. Остановите подачу и запишите показания на градуированном кольце рукоятки поперечной подачи.

3. Переместите режущий инструмент ближе к концу передней бабки.

4. Приблизьте режущий инструмент к той же настройке бурта, что и в шаге 1 (Раздел A).

5. Верните режущий инструмент в то же положение, что и в шаге 1. (Раздел A)

6. Отрежьте отрезок длиной 0,250 в секции B и затем остановите токарный станок.

7. Измерьте оба диаметра микрометром.

8. Если оба диаметра не одного размера, отрегулируйте заднюю бабку по направлению к режущему инструменту или от него на половину разницы двух показаний.

9. Сделайте еще один легкий надрез в секциях A и B. Измерьте эти диаметры и при необходимости отрегулируйте заднюю бабку.

Способ 3. Выравнивание центров с помощью циферблатного индикатора.

Процедура:

1. Очистите токарный станок и рабочие центры и установите циферблатный индикатор.

2. Плотно отрегулируйте испытательный стержень между центрами и затяните зажим шпинделя задней бабки.

3. Установите циферблатный индикатор на стойку инструмента или каретку токарного станка. Убедитесь, что плунжер индикатора параллелен станине станка, а точка контакта находится в центре.

4. Отрегулируйте поперечный салазок так, чтобы индикатор показывал примерно 0,025 дюйма на конце задней бабки.

5. Переместите каретку вручную так, чтобы контрольный индикатор совпал с диаметром на конце передней бабки, и запишите показания контрольного индикатора.

6. Если показания обоих контрольных индикаторов не совпадают. Отрегулируйте заднюю бабку с помощью регулировочного винта, пока индикатор не зарегистрирует одинаковые показания на обоих концах.

Для расчета конусности на фут (tpf). Необходимо знать длину конуса, большой и малый диаметр.

Рисунок 10. Основная часть дюймового конуса

Формула:

Tpf = ((D-d) / длина конуса) x 12

Пример:

Tpf = ((1,25 – 1) / 3) x 12 = (0,25 / 3) x 12 = 1 дюйм

При расчете смещения задней бабки необходимо знать конусность на фут и общую длину заготовки.

Рисунок 11. Размер заготовки с конусом

Формула:

Смещение задней бабки = (tpf x общая длина заготовки) / 24

Пример:

1. Найти tpf:

tpf = ((1,125 – 1) x 12) / 3 = (0,125 x 12) / 3 = 0,50 дюйма

2. Найдите смещение задней бабки:

Смещение задней бабки = (0,5 x 6) / 24 = 3 / 24 = 0,125 дюйма

В некоторых случаях, когда нет необходимости находить конусность на фут, можно использовать следующую упрощенную формулу.

Формула:

Смещение задней бабки = (OL / TL) x ((D-d) / 2)

OL = Общая длина заготовки

TL = длина конической части

D = конец большого диаметра

d = конец малого диаметра

Пример:

Смещение задней бабки = (6/3) x ((1,125-1)/2) = 0,125

Использование составного остатка для изготовления коротких или крутых конусов. Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

Процедура:

1. Обратитесь к чертежу, чтобы узнать величину требуемого конуса в градусах.

2. Ослабьте стопорные винты составного упора.

3. Поверните составную опору на нужный угол. (см. первое изображение)

4. Затяните стопорные винты составного упора.

5. Отрегулируйте насадку инструмента по центру и подайте насадку режущего инструмента, используя винт подачи составного упора.

6. Проверьте конус на размер и посадку.

Рис. 12. Операция токарной обработки конуса

1. Циферблат или контрольный индикатор следует использовать всякий раз, когда диаметр обрабатываемой детали должен быть выровнен с точностью до тысячных долей дюйма.

2. Процедура:

3. Вставьте заготовку в 4-кулачковый патрон и приблизительно выровняйте ее, используя метод мела или рейсмуса.

4. Установите индикатор в резцедержатель токарного станка.

5. Установите шпиндель индикатора в горизонтальное положение, установив точку контакта на центральную высоту.

6. Поднесите точку индикатора к диаметру заготовки так, чтобы она находилась примерно на 0,020, и проверните шпиндель токарного станка вручную.

7. При вращении токарного станка отметьте самое высокое и самое низкое значение на циферблатном индикаторе.

8. Слегка ослабьте кулачок патрона при самом низком показателе и затяните кулачок при максимальном показателе до тех пор, пока заготовка не переместится на половину разницы между показаниями двух индикаторов.

Сторона 1. Левая и правая сторона

9. Продолжайте регулировать только эти две противоположные губки, пока индикатор не зарегистрирует на обеих губках. На показания индикатора работы между этими двумя кулачками не обращайте внимания.

10. Таким же образом отрегулируйте другой набор противоположных губок, пока индикатор не зарегистрирует то же самое в любой точке по окружности заготовки.

Сторона 2. Левая и правая сторона

11. Равномерно затяните все кулачки, чтобы надежно зафиксировать заготовку.

12. Вращайте вручную шпиндель станка и еще раз проверьте показания индикатора.

1. Составной упор установлен под каким углом?

2. Объясните разницу между черновой и чистовой токарной обработкой.

3. Следует ли устанавливать острие инструмента выше или в центре оси шпинделя при резке торца?

4. Какое назначение облицовки?

5. Почему мы засверливаем заготовку?

6. Какова цель расточки?

7. Назовите три типа инструментов для разделения.

8. Назовите три способа центровки токарных станков.

9. Рассчитайте смещение конуса, если D=2, d=1, OL=6 и TL=3. Формула:

Смещение = (OL x (D-d)) / (2 x TL)

10. Пожалуйста, опишите производителя конуса.

Токарные операции

Токарные операции Ваш номер посетителя с 30. 03.02

03.02

Copyright 2000 by Frank J. Hoose, Jr. Home

Мини-токарный станок Мини-завод Ленточнопильный станок Анодирование притирка Ссылки Проекты Ресурсы Безопасность Премиум-контент

Мини-токарный станок: Аксессуары Регулировки Возможности Патроны Циферблатные индикаторы Характеристики Получение Начато Глоссарий Введение Материалы Модификации Мой магазин Эксплуатация Отзывы Зиг Заводская заточка инструмента Устранение неполадок Настройка Версии

Операции: Сверление Сверление Облицовка Накатка Нарезание резьбы Резьба Токарная обработка

Если вы еще этого не сделали, прочтите Отказ от ответственности и страницы безопасности, прежде чем продолжить

- Отказ от ответственности

- Защита токарного станка

Токарная обработка – удаление металла с наружного диаметра

вращающаяся цилиндрическая заготовка. Токарная обработка применяется для уменьшения диаметра заготовки,

обычно до определенного размера и для получения гладкой поверхности металла. Часто

заготовка будет повернута так, что соседние участки будут иметь разный диаметр.

Токарная обработка применяется для уменьшения диаметра заготовки,

обычно до определенного размера и для получения гладкой поверхности металла. Часто

заготовка будет повернута так, что соседние участки будут иметь разный диаметр.

Мы будем работать с заготовкой диаметром 3/4 дюйма 6061 алюминия около 2 дюймов в длину. Такая заготовка относительно короткая по сравнению с к его диаметру достаточно жесткий, чтобы мы могли безопасно поворачивать его в трехкулачковом патроне без поддерживая свободный конец произведения.

Для более длинных заготовок нам потребуется торцевое и центрирующее сверло.

свободный конец и используйте мёртвый или подвижный центр в задней бабке для его поддержки. Без таких

опора, сила инструмента на заготовке заставит ее отклониться от инструмента,

производя результат странной формы. Существует также вероятность того, что работа может быть

вынужден расшатываться в кулачках патрона и вылетать как опасный снаряд.

Вставьте заготовку в 3-х кулачковый патрон и затяните губки, пока они не начнут захватывать заготовку. Поверните заготовку, чтобы убедиться, что она сидит ровно и чтобы удалить любые стружки или песок с поверхности, которые могут помешать сидение ровно. Вы хотите, чтобы заготовка была максимально параллельна центральной линии токарного станка. Представьте преувеличенный пример, когда заготовка перекошена под углом в патрон, и вы можете легко представить, почему это важно. Затяните патрон, используя каждый из трех положений ключа патрона, чтобы обеспечить плотный и равномерный захват.

Регулировка насадки инструмента Выберите насадку со слегка закругленным кончиком, как у

описано выше в разделе заточки инструмента. Этот тип инструмента должен производить хороший

гладкая отделка. Для более агрессивной резки, если вам нужно снять много металла,

может выбрать инструмент с более острым наконечником. Убедитесь, что инструмент плотно зажат в

держатель инструмента.

Убедитесь, что инструмент плотно зажат в

держатель инструмента.

Отрегулируйте угол держателя так, чтобы инструмент примерно перпендикулярно стороне заготовки. Поскольку передний край инструмент заточен под углом, левая сторона острия должна задействовать работу, а не всю переднюю кромку инструмента. Угол соединения не критичен; я обычно держу мой в 90 градусов, чтобы составной циферблат продвигал работу на 0,001 дюйма на деление. по направлению к патрону.

Убедитесь, что рычаг полугайки отсоединен и, если у вас есть

один, что замок каретки не затянут. При необходимости отведите поперечный суппорт

пока кончик инструмента не окажется за пределами диаметра или заготовки. Переместите каретку до

кончик инструмента находится рядом со свободным концом заготовки, затем переместите поперечный салазок

пока кончик инструмента не коснется края изделия. Переместите тележку в

до тех пор, пока кончик инструмента не окажется за свободным концом изделия.

Если вы прочитаете много книг по механообработке, вы найдете много информация о правильной скорости резания для движения режущего инструмента в отношение к заготовке. Необходимо учитывать скорость вращения заготовки и движение инструмента относительно заготовки. По сути, чем мягче металл, тем быстрее резка. Не беспокойтесь слишком сильно об определении правильной скорости резания: рабочая с 7×10 для хобби вы быстро почувствуете, как быстро вы должны идти.

Пока вы не почувствуете правильную скорость, начните с

относительно низкие скорости и работать до более высоких скоростей. Одна из замечательных особенностей 7×10

заключается в том, что вы можете регулировать скорость вращения, не останавливаясь, чтобы заменить ремни или шестерни.

Большинство операций по резке на 7×10 будут выполняться на скорости в несколько сотен оборотов в минуту.