Схема кинематики токарного станка

Токарные станки составляют основную часть станочного парка многих металлообрабатывающих предприятий. Токарные станки используются для обработки внутренних и наружных поверхностей тел вращения. Режущим инструментом выступают резцы, сверла, развертки, зенкера, метчики и плашки. При помощи специальных приспособлений, таких как планшайбы, на токарных станках можно обрабатывать сложные и неправильные формы. Использование специальных устройств расширяет возможности оборудования, позволяет выполнять многие другие операции машинной обработки металла.

Расположение шпинделя — вала, на котором закрепляется патрон с обрабатываемой заготовкой, определяет всю конструкцию станка. Более распространены станки с горизонтальным расположением шпинделя, ими являются токарно-винторезные, револьверные, лоботокарные станки. Вертикальный шпиндель имеют токарно-карусельные станки, они предназначены для обработки низких заготовок большого диаметра.

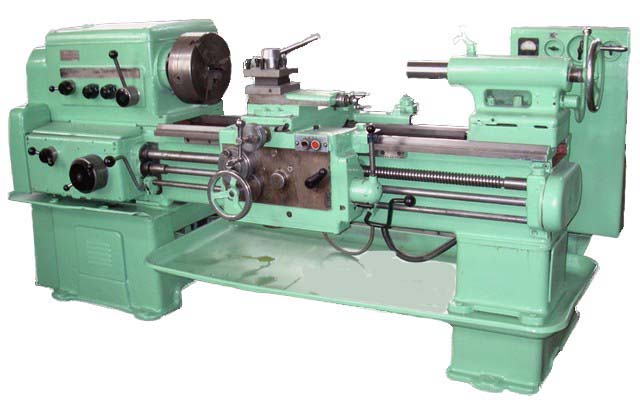

Строение токарно-винторезного станка

Токарно-винторезные станки имеют максимальные технологические возможности из всего оборудования этой группы, что позволяет их эффективно использовать для изготовления небольших серий изделий. Конструкция этих станков была разработана в первой половине XIX века и с тех пор были внесены только небольшие изменения, касающиеся автоматизации оборудования.

Конструкция этих станков была разработана в первой половине XIX века и с тех пор были внесены только небольшие изменения, касающиеся автоматизации оборудования.

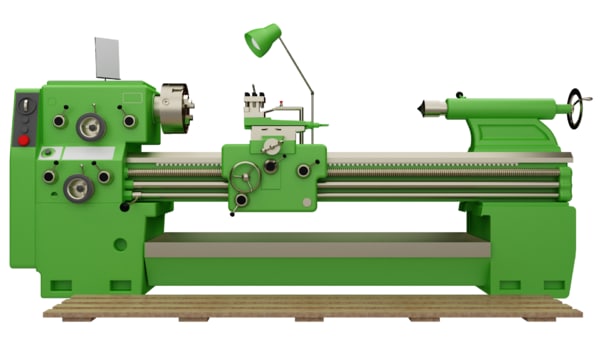

Рис.: 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием.

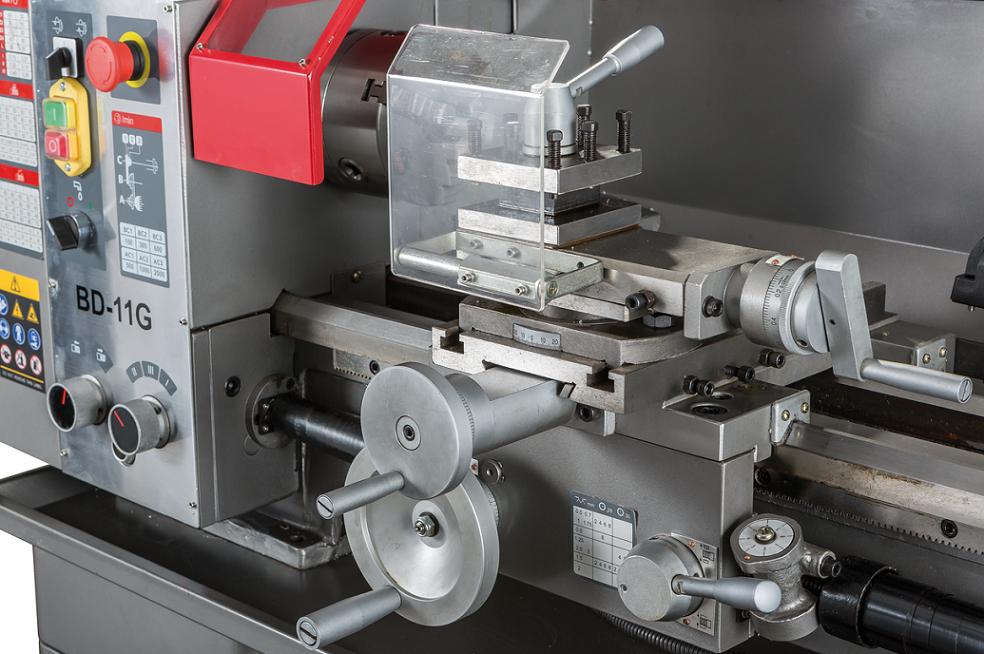

Как и у большинства промышленного оборудования, основой этого станка выступает станина. Она выполняется литьем или сваркой и обязательно крепится к полу анкерными болтами. С левой стороны относительно рабочего на станине располагается передняя или шпиндельная бабка. Она представляет собой пустотелый корпус, в котором находятся, шестерни, шпиндель, подшипники, система смазки и переключения диапазонов. На передней панели бабки находятся многочисленные элементы управления станком. Шпиндель выходит из передней бабки в рабочую зону. На шпиндель устанавливаются приспособления для удержания заготовки, основная часть которых — патроны с разным количеством кулачков.

Ниже передней бабки располагается коробка подач. На её передней панели находятся регуляторы для управления подачей. Коробка подач передает вращение на фартук, располагающийся в центральной зоне станка, при помощи вала при обработке поверхностей или винта при нарезке резьбы. Винт располагается над валом, на большей части его длины нарезана червячная спираль. Вал имеет более короткую спираль червячной передачи, но большего диаметра. В фартуке находится механизм, который преобразует вращательное движение вала или винта в возвратно-поступательное движение суппорта.

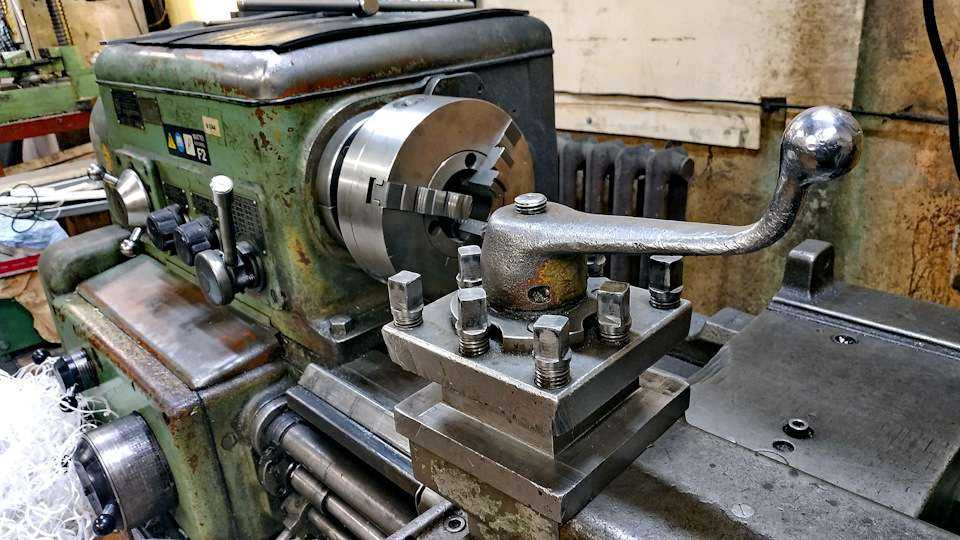

Суппорт является элементом станка, на котором устанавливается основной инструмент. Нижние салазки суппорта перемещаются по продольным направляющим, расположенным на станине. Сверху находятся верхние салазки, они расположены перпендикулярно к нижним. Перемещающаяся по ним резцовая каретка имеет возможность повтора в горизонтальной плоскости. На ней находится резцедержатель, в котором закрепляется инструмент. Таким образом, конструкция суппорта и направляющих станины обеспечивает инструменту возможность продольного и поперечного движения, а также наклона относительно центра. Это позволяет обрабатывать инструментом цилиндрические и конические поверхности.

Таким образом, конструкция суппорта и направляющих станины обеспечивает инструменту возможность продольного и поперечного движения, а также наклона относительно центра. Это позволяет обрабатывать инструментом цилиндрические и конические поверхности.

На противоположной стороне станка, с правой стороны, располагается задняя бабка. При обработке длинных заготовок она используется как вторая точка опора, помимо шпинделя. Также на ней размещается инструмент, выполняющий сверление или обработку осевого отверстия в заготовке.

Кинематическая схема токарно-винторезного станка

Главное движение станка осуществляется односкоростным асинхронным трехфазным двигателем, в редких случаях многоскоростным.

Движение с двигателя передается на коробку скоростей посредством клиноременной передачи. В коробке скоростей находится 6-8 валов с зубчатыми колесами. Валы для удобства нумеруются римскими цифрами, первым идет вал со шкивом, далее по кинематике. Выбирая используемые передачи, можно регулировать скорость вращения шпинделя в широких пределах. На токарных станках можно получить более 20 различных скоростей вращения шпинделя с закрепленной на ней заготовкой. Для обратного вращения шпинделя предусмотрены две фрикционные муфты.

Выбирая используемые передачи, можно регулировать скорость вращения шпинделя в широких пределах. На токарных станках можно получить более 20 различных скоростей вращения шпинделя с закрепленной на ней заготовкой. Для обратного вращения шпинделя предусмотрены две фрикционные муфты.

Перемещение фартука через коробку подач производится либо напрямую от шпинделя, либо через звено повышения шага, которое находится в коробке скоростей. Оно состоит из трех зубчатых передач, понижающих частоту вращения. Далее находится механизм реверса, который обеспечивает возможность перемещения фартука с суппортом в оба направления.

Коробка подач обладает двумя кинематическими схемами. Первая предназначена для формирования дюймовой резьбы, она содержит одну фрикционную муфту и передает вращение на ходовой винт. Вторая схема предназначена для обработки поверхностей, нарезки метрических резьб. Она передает вращение на ходовой вал. Управление второй цепью производится тремя фрикционными муфтами.

Ряд зубчатых передач находится в фартуке. Они преобразуют вращение вала и винта в передвижение суппорта. Отдельной частью кинематической схемы станка выступает механизм быстрого перемещения суппорта. Он приводится в действие дополнительным электродвигателем посредством ременной передачи.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Виды токарных станков. Референция в Санкт Петербурге

Данная статья больше не поддерживается в актуальном состоянии.

Новая статья 2020го года — по ссылке

Оглавление:

- Токарно-винторезные станки

- Токарно-револьверные станки

- Токарные станки с ЧПУ

- Токарно-карусельные станки

- Лоботокарные станки

- Токарно-затыловочные станки

- Токарные автоматы и полуавтоматы

- Многорезцовые токарные

- Специализированные

- Разные

Большую часть станочного парка составляют металлообрабатывающие токарные станки. Между собой они отличаются назначением, компоновкой, степенью автоматизации. Предназначены токарные станки для обработки внешних и внутренних поверхностей деталей различной формы, сверления отверстий и их обработки.

Токарные станки с ЧПУ могут дополняться устройствами для фрезерования, шлифования. По устройству шпинделя станки делятся на оборудование с вертикальной и горизонтальной компоновкой. Главные параметры токарных станков — максимальные диаметр заготовки и расстояние между центрами.

Также предлагаем широкий ассортимент режущего инструмента, предлагаемого в продажу в компании СтанкоМашКомплекс, можно ознакомится по ссылке.

Токарно-винторезные станки

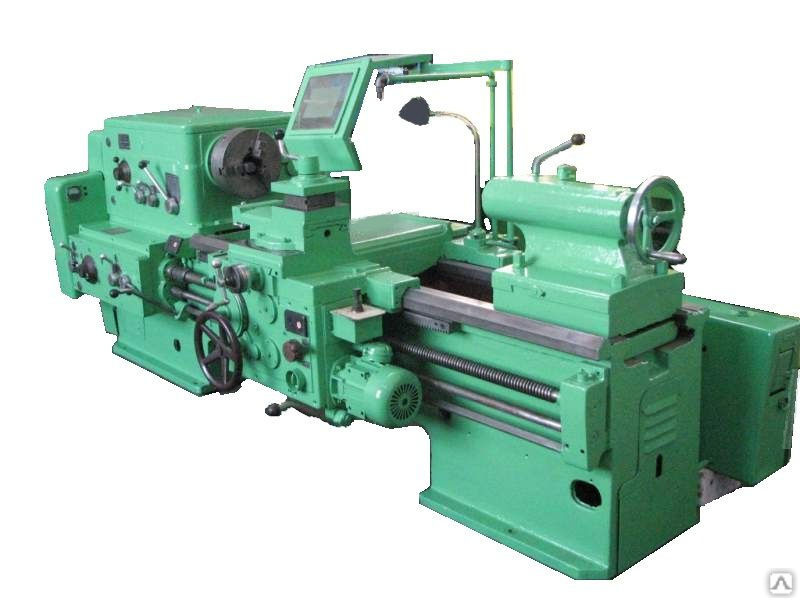

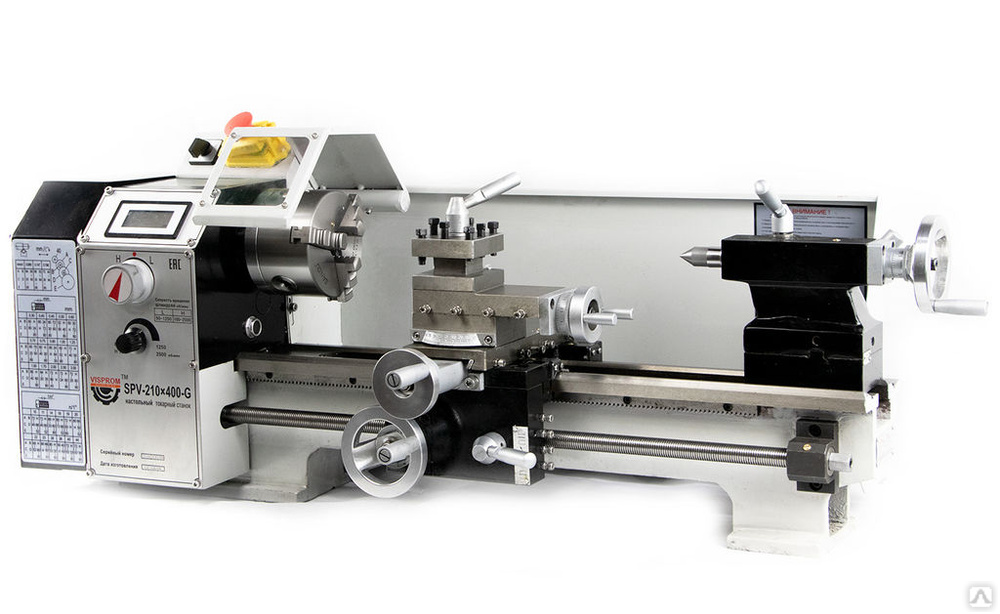

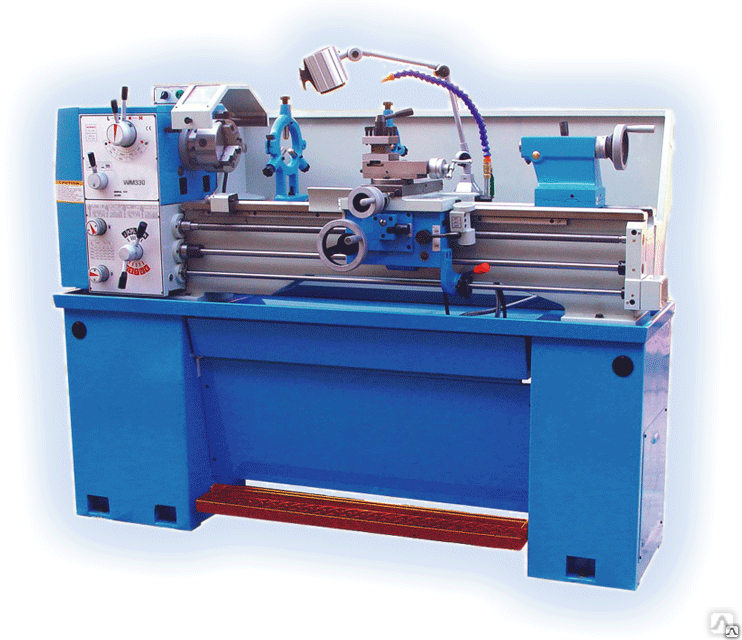

Самая распространенная токарная группа станков предназначена для единичного и серийного выпуска продукции. На станках производятся все виды токарных работ. Нарезание всех видов резьбы выполняется специальными инструментами (метчиками, плашками, резцами).

Основными элементами токарно-винторезного станка являются: станина, передняя бабка с коробкой скоростей и вращающимся патроном, задняя бабка для закрепления обрабатывающего инструмента или поддерживания длинных заготовок, суппорт для зажима резцов, кинематика, обеспечивающая перемещение.

При большей длине выступающей части применяют задний центр. Обработка длинных валов, для обеспечения соосности нескольких сопрягаемых поверхностей, производится между двумя центрами. Оправки служат для обработки заготовки с предварительно выполненными центровыми отверстиями.

При большей длине выступающей части применяют задний центр. Обработка длинных валов, для обеспечения соосности нескольких сопрягаемых поверхностей, производится между двумя центрами. Оправки служат для обработки заготовки с предварительно выполненными центровыми отверстиями.Недостатки: основным недостатком является зависимость от квалификации токаря, сложно обеспечивать выполнение серийности деталей

Токарно-револьверные станки

Служат для серийного производства деталей из штучных заготовок или пруткового материала. На направляющих станины установлен суппорт, на который устанавливается револьверная головка, предназначенная для установки режущего инструмента В зависимости от технологической карты обработки конкретной детали, инструменты расположены в определенной последовательности.

Револьверные головки могут быть с вертикальной или горизонтальной осью вращения. Револьверные головки с вертикальной осью вращения, как правило, обладают более высокой жесткостью. Револьверные головки с горизонтальной осью могут обладать более высокой скоростью смены инструмента и большим количеством позиций.

Револьверные головки с горизонтальной осью могут обладать более высокой скоростью смены инструмента и большим количеством позиций.

Токарно-револьверные станки с ЧПУ могут иметь две револьверные головки, способны вести обработку по четырем координатам. В револьверных головках, расположенные на верхнем и нижнем суппортах, может быть установлено большее количество инструментов для изготовления деталей сложной формы.

Обработка заготовок, ведущаяся по замкнутому циклу, полностью автоматизирована. Система ЧПУ, обрабатывая данные датчиков, вносит коррективы в технологический процесс, тем самым повышая точность изготовления деталей.

На текущий момент практически полностью заменены токарными автоматами или токарными станками с ЧПУ

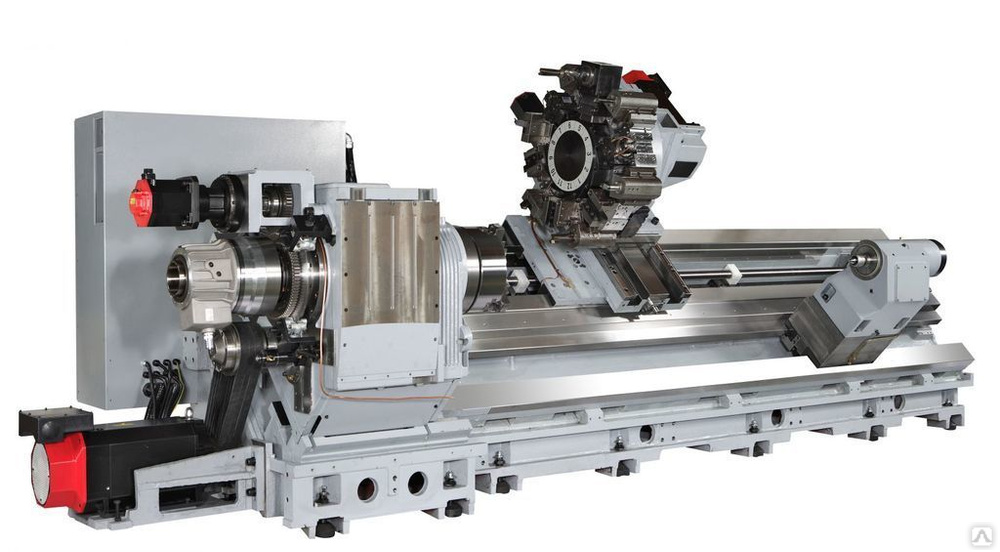

Токарные станки с ЧПУ

com/embed/Otd4Qp9FQMI»>Современные высокопроизводительные станки, постепенно вытесняют универсальные токарные станки. Упрощенная кинематика, высокоточные перемещения, возможность многоинструментальной обработки. Закрытая зона резания предотвращает разброс стружки и разбрызгивание СОЖ. Возможность установки гидравлического патрона повышает производительность. См ТС1625Ф3, ТС16К20Ф3

Опции противошпиндель, приводной инструмент, ось Y и прочее превращают станки в токарные обрабатывающие центры. Чаще всего выполнены в виде станков с наклонной станиной. См ТС1720Ф3, ТС1720Ф4

Токарно-карусельные станки

Такие станки обрабатывают детали весом в несколько тонн, имеющие большой диаметр при малой высоте. Горизонтально расположенный рабочий стол (планшайба) существенно облегчает загрузку и центрирование тяжелых заготовок.

На карусельных станках обработка цилиндрических и конических поверхностей (наружных и внутренних) проводится резцом. Установленная револьверная головка с инструментами позволяет высверливать и обрабатывать отверстия, нарезать резьбу.

Установленная револьверная головка с инструментами позволяет высверливать и обрабатывать отверстия, нарезать резьбу.

Главным движением станка является вращение планшайбы. Два суппорта: вертикальный и боковой — осуществляют движения подачи инструментов. Основными характеристиками данных станков являются размеры обрабатываемых заготовок: диаметр и высота.

Токарно-карусельные станки изготавливаются промышленностью с одной или двумя стойками. На одностоечных обрабатывают детали до 2500 мм: выполняется обработка поверхностей, сверление, развертка и зенкование отверстий; прорезают канавки, обрабатывают торцы.

Установка системы ЧПУ позволяет вести обработку деталей, имеющих сложный, криволинейный профиль. Основные механизмы станков с ЧПУ имеют сходство со станками, имеющими ручное управление. Обычно с применением системы ЧПУ, цифровых приводов подач и многопозиционной резцедержки и защиты кабинетного типа станок переименовывается в вертикальный токарный станок

Лоботокарные станки

Для обработки заготовок, диаметр которых намного превышает их высоту (шкивы, железнодорожные колеса, маховики) используются лоботокарные станки. Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Планшайба, диаметром до 4 метров, расположена вертикально, задняя бабка отсутствует. Станки для обработки особо крупных деталей состоят из двух частей, расположенных на разных основаниях: суппорт расположен обособленно. Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Токарно-затыловочные станки

Затылование — это специальный метод заточки задних поверхностей обрабатывающих инструментов: различного рода фрез, инструментов для сверления и нарезания резьбы. Такая операция проводится для сохранения формы инструмента при длительной эксплуатации.

По конструкции затыловочный станок похож на винторезный станок, но имеет свои особенности. Обрабатываемый инструмент вращается шпинделем. Режущий инструмент вместе с суппортом совершает линейные возвратно-поступательные движения в радиальном направлении, при этом проходит (затылует) обрабатываемый инструмент на один зуб.

Токарные автоматы и полуавтоматы

Современные токарные станки осуществляют обработку в автоматическом и полуавтоматическом режимах. В станках-полуавтоматах загрузка заготовок и снятие готовых изделий производится оператором.

Станки выпускаются с вертикально и горизонтально вращающимся шпинделем. Станки с вертикально расположенным шпинделем, благодаря отсутствию изгибающих сил на ось вращения шпинделя, обладают значительно большей точностью обработки.

Различают одношпиндельные и многошпиндельный автоматы. Современные многошпиндельные автоматы успешно выпускаются с ЧПУ и сервоприводами.

дата внесения изменений 29.04.2016

Устройство токарного станка по металлу – схема и основные узлы

- Как устроены станина и передняя бабка станка

- Назначение задней бабки токарного оборудования

- Шпиндель как элемент токарного станка

- Строение суппорта

- Электрическая часть токарного станка

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

- Передняя бабка

- Задняя бабка

- Суппорт

- Приводные валы

- Рычаг переключения скоростей

- Лимб

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов.Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.

Устройство токарного станка — РИНКОМ

Токарный станок – это стационарное оборудование для обработки деталей резанием и точением. Техника востребована при производстве валов, втулок, переходников и прочей продукции. С ее помощью изготавливаются изделия бытового, хозяйственного и производственного назначения.

В материале:

- Станина

- Передняя бабка

- Суппорт

- Верхняя часть

- Нижняя часть

- Подающий механизм

- Фартук

- Задняя бабка

- Разновидности токарных станков

- Многорезцовые станки

- Карусельные станки

- Затыловочные

- Винторезные

- Револьверные

- Универсальные

- Станки с ЧПУ

- Обслуживание станков

Рис. 1 Типовой токарный станок

1 Типовой токарный станок

Устройство токарных станков имеет схожие черты. Типовое оборудование включает следующие компоненты:

- станина;

- передняя бабка;

- суппорт;

- подающий механизм;

- фартук;

- задняя бабка.

Возможно наличие прочих элементов, обусловленных схемой токарного станка.

Станина

Устройство и работа токарного станка во многом определяются станиной. Элемент состоит из опорной части и направляющих. Последние обеспечивают равномерное перемещение подвижных модулей.

Устройство и работа токарного станка во многом определяются станиной. Элемент состоит из опорной части и направляющих. Последние обеспечивают равномерное перемещение подвижных модулей.

- призматические – для перемещения суппортов;

- плоские – для работы с задней бабкой.

Станина располагается на опорных ножках. Их количество зависит от габаритов и конфигурации элемента. Внутри предусмотрены технологические полости для размещения инструментов и рабочих узлов.

Их количество зависит от габаритов и конфигурации элемента. Внутри предусмотрены технологические полости для размещения инструментов и рабочих узлов.

Рис. 2 Станина

Передняя бабка

Передняя бабка отвечает за фиксацию и вращение заготовки. Она является стационарным элементом, содержит шпиндель, 2 подшипника, шкив, блок управления и редуктор.

Шпиндель и 2 подшипника передают крутящий момент на патрон. Они имеют установленную размерность, рассчитаны на работу при определенной скорости.

Рис. 3 Шпиндель передней бабки

Блок управления предназначен для настройки станка. Он содержит переключатели, рычаги и прочие управляющие компоненты. С их помощью токарь выбирает режим работы оборудования.

Рис. 4 Блок управления передней бабки

Редуктор представлен набором шестерней. Узел обеспечивает вращение шпинделя в соответствии с заданными параметрами.

Узел обеспечивает вращение шпинделя в соответствии с заданными параметрами.

Рис. 5 Редуктор токарного станка внутри передней бабки

Некоторые производители выпускают комплекты сменных шестерней. Они позволяют изменить крутящий момент в соответствии с потребностями токаря.

Рис. 6 Шестерни для редуктора

Точность выполнения работ во многом зависит от состояния перечисленных узлов. Биение шпинделя и сбои в передаточном механизме снизят качество обработки материала, приведут к появлению дефектов.

Суппорт

Конструкция токарного станка предполагает наличие суппорта. Элемент состоит из двух частей: верхней и нижней.

Верхняя часть

Верхняя часть суппорта фиксирует резцы и прочий инструмент для обработки заготовок. Наличие механизмов подачи позволяет плавно перемещать резец, контролируя объем удаляемого материала.

Рис. 7 Верхняя часть суппорта токарного станка

Резцы подбираются индивидуально. Мастер учитывает:

- конфигурацию станка;

- параметры обрабатываемого материала;

- геометрию резца.

Чтобы купить резцы для токарных станков, посетите соответствующий раздел каталога «РИНКОМ». Здесь представлен широкий спектр металлорежущего инструмента. В наличии продукция отечественного и зарубежного производства, решения для бытовых, полупрофессиональных и профессиональных установок.

Рис. 8 Набор резцов с твердосплавными напайками для токарного станка

Нижняя часть

Нижняя часть суппорта представлена опорными салазками. Они служат для перемещения элемента в рамках призматической направляющей на станине.

Рис. 9 Нижняя часть суппорта, установленная на направляющие

Подающий механизм

Подающий механизм управляет движением суппорта. Он взаимодействует с трензелем, расположенным на корпусе передней бабки, контролируется при помощи рукоятей. Наряду с направлением допускается изменение амплитуды движения за счет зубьев и шестерней.

Он взаимодействует с трензелем, расположенным на корпусе передней бабки, контролируется при помощи рукоятей. Наряду с направлением допускается изменение амплитуды движения за счет зубьев и шестерней.

Подающие механизмы автоматизированных станков оснащены валиком и винтом. Первый используется для базовых действий, второй – для высокоточных работ. Такой подход продлевает срок службы винта, сохраняет точность выполнения операций максимально возможный срок.

Рис. 10 Токарный станок с автоматизированным подающим механизмом

Фартук

Узел, связывающий суппорт с зубчатой рейкой и ходовым винтом. Управляющие элементы фартука токарного станка вынесены в лицевую часть. Это повышает удобство управления оборудованием, снижает риск травм.

Рис. 11 Фартук токарного станка

Задняя бабка

Задняя бабка используется для закрепления длинномерных деталей, высверливания отверстий, снятия фасок и прочих операций. Элемент расположен на одной оси с передней бабкой, может включать дополнительные компоненты для настройки.

Элемент расположен на одной оси с передней бабкой, может включать дополнительные компоненты для настройки.

Рис. 12 Задняя бабка токарного станка

Разновидности токарных станков

Принцип устройства и работы токарного станка во многом зависит от исполнения. Производители предлагают множество моделей, каждая из которых обладает собственными особенностями.

Многорезцовые станки

Многорезцовые станки выполняют сложные операции. Они обеспечивают комплексное воздействие на деталь, изготавливают изделия с переменной геометрией для особых нужд.

Оборудование используется для решения следующих задач:

- высверливание отверстий;

- нарезание резьбы;

- точение;

- подрезка отдельных элементов;

- затачивание;

- развертывание;

- зенкерование.

Устройства имеют внушительные габариты, обладают высокой производительностью.

Рис. 13 Многорезцовый станок

Карусельные станки

Группа станков для работы с деталями большой массы и диаметра. Действия выполняются в вертикальной плоскости, что требует определенной подготовки от персонала.

Перечень проводимых операций:

- обработка конических и цилиндрических поверхностей;

- подготовка пазов;

- шлифование;

- фрезерование.

Возможна подготовка особо крупной резьбы для деталей промышленного назначения.

Рис. 14 Карусельный станок

Затыловочные

Разновидность токарных станков, работающих с зубьями инструментов и шестерней. Техника характеризуется особой конструкцией суппорта, упрощающей выполнение целевых операций. При обработке допускаются вращательные и возвратно-поступательные движения.

Рис. 15 Затыловочный станок

15 Затыловочный станок

Винторезные

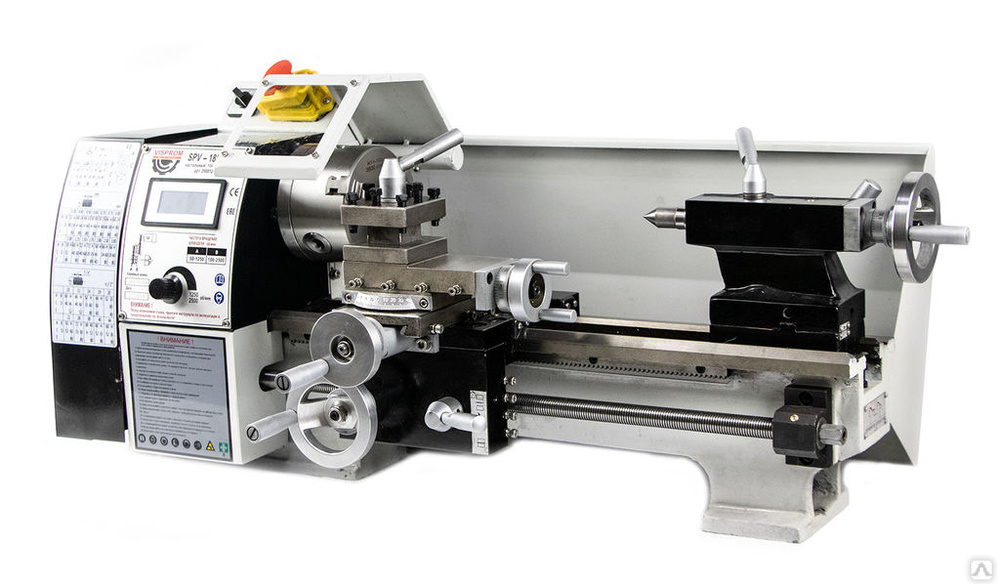

Наиболее простые и доступные станки. Оборудование снимает фаски, протачивает канавки, высверливает отверстия и выполняет прочие операции. Рациональное устройство, надежность и долговечность сделали технику завсегдатаем школ, колледжей и частных мастерских.

Рис. 16 Токарно-винторезный станок

Револьверные

Станки для работы с заготовками из калиброванного прутка, названные благодаря особому держателю. Оборудование использует множественные режущие элементы в рамках единовременной и последовательной обработки.

Посредством револьверного станка выполняется ряд операций:

- точение;

- зенкерование;

- сверление;

- нарезание резьбы;

- развертывание.

Возможно проведение работ, связанных с расточкой отверстий.

Рис. 17 Револьверный станок

17 Револьверный станок

Револьверные

Станки для выполнения различных операций. Как правило, они изготавливаются на базе винторезных устройств. Это упрощает работы по модернизации и обслуживанию, снижает общую стоимость оборудования.

Продукция различается по следующим параметрам:

- мощность привода;

- предельная скорость вращения заготовки;

- максимальные размеры обрабатываемых деталей;

- масса и габариты станка;

- класс точности.

Для определения последнего параметра используются буквенные обозначения: С – особая точность, В – высокая точность, Н – нормальная точность, А – особо высокая точность. Техника повышенной точности обозначается буквой П.

Рис. 18 Универсальный токарный станок

Станки с ЧПУ

Станки с числовым программным управлением используются для комплексной обработки заготовок. Оборудование обладает высокой степенью автоматизации, эффективно решает задачи любой сложности.

Оборудование обладает высокой степенью автоматизации, эффективно решает задачи любой сложности.

Рис. 19 Станок с числовым программным управлением

Обслуживание станков

Токарные станки, вне зависимости от исполнения, требуют своевременного обслуживания. Мероприятия включают чистку компонентов, контроль уровня смазки, проверку соосности узлов и многое другое. Одна из ключевых операций – замена режущих элементов. Использование сертифицированных резцов для токарного станка гарантирует высокую точность операций, сокращает эксплуатационные и временные потери.

Рис. 20 Обслуживание токарного станка

Качественно обслуженное оборудование обеспечивает бесперебойную работу предприятия, снижает риск производственного травматизма, повышает эффективность труда.

Токарные станки

Токарные станки по металлу предназначены для обработки точением и фрезерованием цилиндрических изделий в центрах.

При выборе токарного станка необходимо учитывать следующие параметры:

межцентровое расстояние L;

максимальный диаметр обрабатываемого изделия D;

частота вращения шпинделя n;

установленная мощность N;

масса станка M.

Токарные станки

| Китай | Германия-Китай | Болгария |

Токарные станки с ЧПУ и обрабатывающие центры

| Китай | Тайвань | Китай-Германия | Германия | Южная Корея |

Компания ООО «Станки» предлагает надежные, качественные и долговечные токарные станки различной мощности, скорости и точности обработки, которые являются экономичными в использовании, рассчитанные на круглосуточную бесперебойную работу на промышленных предприятиях, предназначенные для качественного изготовления большого количества различных изделий в условиях серийного производства.

Токарный станок по металлу Вы можете выгодно купить в ООО «Станки» в Нижнем Новгороде. Мы гарантируем высочайшее качество и надежность всех поставляемых токарных станков и их длительную бесперебойную работу.

|

Токарные станки DMTG, ZMM, RAIS, KNUTH, SPINNER, DOOSAN, FEMCO, POLY GIM, ESCO.

Токарный станок: что нужно знать, для правильного выбора или подбора современного аналога в замен устаревшему токарному станку.

При выборе токарного станка, а также при подборе аналога необходимо понимать способ обработки и учитывать технические характеристики станка по отношению к заготовке: обрабатываемый материал, его вес и структуру.

Необходимо соотносить габариты обрабатываемой заготовки с указанными в технических характеристиках токарного станка перемещениями по координатам сторон обработки. Вес заготовки необходимо соотносить с допустимой нагрузкой на установочные центры ее вращения в токарном станке. Физико-химические свойства материала заготовки необходимо соотносить со скоростью вращения шпинделя, указанной в технических характеристиках токарного станка, в дальнейшем это необходимо для подбора инструментальной оснастки. Особое внимание уделяют суммарной мощности токарного станка, в частности мощности двигателя шпинделя и скорости его вращения, которые всегда указываются в технических параметрах оборудования, при необходимости силовой или финишной токарной обработки.

Точность, шероховатость и допуски, с которыми необходимо изготавливать конечный продукт, являются основными критериями при выборе металлообрабатывающих токарных станков. На точность токарного станка, кроме конструкции, ЧПУ, опыта работы и прочих равных условиях, оказывают влияние указанные в технических характеристиках станка точность повтора и точность позиционирования. Надежность токарного станка определяется длительным сохранением точности повтора и позиционирования, особенно в условиях тяжелых режимов прерывистой токарной обработки. Потребность в количестве изделий (в смену/ месяц/ год) диктует ряд необходимых условий при выборе токарного станка. Основной величиной для оценки динамики работы токарного станка является скорость быстрых перемещений, подач и степень автоматизации процесса (ЧПУ, барфидеры, автоматическая смена инструмента, СОЖ (система подачи охлаждающей жидкости), улавливатели деталей, транспортеры удаления стружки, автоматические загрузочные и разгрузочные роботы). Часто бывает, что выгоднее, к примеру, выбирать 2-х (или много) шпиндельный токарный станок (автомат) с ЧПУ, опционально «нарядить» его, нежели покупать несколько единиц токарного оборудования, которые в итоге потребуют большего количества персонала и затрат.

Надежность токарного станка определяется длительным сохранением точности повтора и позиционирования, особенно в условиях тяжелых режимов прерывистой токарной обработки. Потребность в количестве изделий (в смену/ месяц/ год) диктует ряд необходимых условий при выборе токарного станка. Основной величиной для оценки динамики работы токарного станка является скорость быстрых перемещений, подач и степень автоматизации процесса (ЧПУ, барфидеры, автоматическая смена инструмента, СОЖ (система подачи охлаждающей жидкости), улавливатели деталей, транспортеры удаления стружки, автоматические загрузочные и разгрузочные роботы). Часто бывает, что выгоднее, к примеру, выбирать 2-х (или много) шпиндельный токарный станок (автомат) с ЧПУ, опционально «нарядить» его, нежели покупать несколько единиц токарного оборудования, которые в итоге потребуют большего количества персонала и затрат.

Конечно же, токарный станок — это инструмент для заработка денег, он должен себя в первую очередь «отбить» и работать дальше, поэтому мы предлагаем разные токарные станки и технологии.

Выбор токарного станка сам по себе так же налагает ряд условий на покупателя. Управление токарным станком, требует несомненной квалификации обслуживающего персонала и часто именно это и учитывается при выборе токарного станка. Управление токарным станком может осуществляться в мануальном (ручном) режиме, с помощью УЦИ (Устройство Цифровой Индикации перемещения по осям обработки, отслеживается с помощью оптических линеек, устанавливаемых на станок), с помощью ЦПУ (Циклового Программного Управления, когда отслеживается обработка не всей детали, а только части — цикла), ЧПУ (числовое программное управление — передовая технология для полной автоматизации процесса изготовления деталей). Некоторые токарные станки вместо ЧПУ комплектуют специальным программным обеспечением, которое устанавливается на персональный компьютер заказчика. Многие токарные станки по определению должны работать в специальных условиях, для установки необходима специальная подводка электричества, специальный фундамент. Габариты и вес токарного станка также являются основными его техническими характеристиками.

Габариты и вес токарного станка также являются основными его техническими характеристиками.

ООО «Станки» (831) 414-73-14

Инструкция по выбору токарного станка с ЧПУ

SMEC RUS

Токарный обрабатывающий центр с ЧПУ — это технически сложный станок, который позволяет с высокой точностью и скоростью обрабатывать металлические тела вращения ( пруток). Разберем, с чего начать при выборе токарного станка и на что обратить внимание, делая окончательный выбор среди нескольких моделей от разных производителей.

Содержание

I. Выбор базовых опций

1

Максимальная длина обрабатываемой детали (L, XL)2

Размер и тип патрона (A, B, C)3

Налич ие приводного инструмента (M)4 Наличие оси Y (Y)

5 Наличие противошпинделя (S)

II. Критерии выбора токарного станка с ЧПУ

Критерии выбора токарного станка с ЧПУ

1

Высокая точность/скорость обработки— 1.1

Револьверная голова— 1.2

Шпиндель— 1.3

Станина2

Надежность и срок службы — 2. 1

1

— 2.2

Шарико-винтовая передача (ШВП)3

Удобство использования— 3.1

Система ЧПУ— 3.2

Задняя бабка— 3.3

Бак СОЖ и конвейер для стружки— 3.4

БарфидерВыбор базовых опций

Для начала, необходимо определиться, какими базовыми характеристиками и опциями должен обладать ваш токарный станок с ЧПУ

Максимальная длина обрабатываемой детали (L, XL)

Чем больше длина обрабатываемой детали , тем больше по габаритам будет ваш станок.

Планируя приобретение токарного станка с ЧПУ, как правило, вы уже представляете, какого размера детали будете обрабатывать. Выберите максимальную длину планируемой детали и добавьте 30−50 мм — получившееся значение используйте как максимальную длину обрабатываемой детали ( L max).

Станки компании SMEC делятся на несколько групп, состоящих из диапазонов максимальных длин обрабатываемых деталей. Используя фильтр на странице подбора токарного обрабатывающего центра SMEC , выберите получившееся значение L max в соответствующем параметре фильтрации.

Подсказка: станки SMEC в названии могут иметь букву « L » (Large) или « XL » (Extra Large). Это означает, что такой станок имеет удлиненную станину и бОльшую длину обработки детали.

Это означает, что такой станок имеет удлиненную станину и бОльшую длину обработки детали.

Размер и тип патрона (A, B, C)

Патрон токарного станка — это устройство для зажима обрабатываемой заготовки в шпинделе. Тип и размер патрона определяет максимальный диаметр заготовки, которая может быть установлена в обрабатывающий центр.

Патроны бывают разных размеров и, как правило, размер обозначается дюймами ( например, 8″). Кроме того, патроны бывают сквозные и закрытые. Патроны сквозного типа позволяют пропускать через себя заготовку, что удобно, при использовании автоматического податчика прутка ( барфидера). Закрытые патроны этого делать не позволяют.

На токарных станках SMEC для удобства работы всегда используются сквозные патроны южнокорейской фирмы Samchully . Исключением являются вертикальные обрабатывающие центры

(

серии PL 250V, PL 300V, PL 800V), где в силу вертикальной конструкции станка используется закрытый патрон.

Исключением являются вертикальные обрабатывающие центры

(

серии PL 250V, PL 300V, PL 800V), где в силу вертикальной конструкции станка используется закрытый патрон.

Подсказка: станки SMEC в названии могут иметь букву « A », « B » или « C », что означает увеличенный размер патрона.

Наличие приводного инструмента (M)

Приводной инструмент позволяет значительно расширить возможности станка, делая токарный станок с ЧПУ обрабатывающим центром.

Приводной блок устанавливается в револьверную голову токарного станка

(

имеет присоединительные размеры, идентичные обычным расточным, сверлильным и другим оправкам), а в приводной блок можно установить специальный вращающийся инструмент

(

сверла, метчики, фрезы). Приводной инструмент обладает специализированным хвостовиком, играющим роль соединительной муфты для передачи момента.

Приводной инструмент обладает специализированным хвостовиком, играющим роль соединительной муфты для передачи момента.

Технологические операции:

• Фрезерование плоскостей, лысок, пазов, обнижений и пр.

• Сверление соосных отверстий разного диаметра, как по оси детали, так и со смещением.

• Обработка поверхностей и отверстий под углом к оси детали.

• Нарезание резьбы методом фрезерования.

Компания SMEC использует в своих станках револьвер и приводные блоки производства немецкой фирмы EWS — мирового лидера в области разработки и производства инструментальных систем с более чем 50-летним опытом.

Подсказка: станки SMEC в названии могут иметь букву « M »

(

Milling). Это означает, что такой станок имеет функцию приводного инструмента.

Это означает, что такой станок имеет функцию приводного инструмента.

Наличие оси Y (Y)

Установка оси Y позволяет расширить возможности токарного станка с ЧПУ. Ось Y добавляет функцию обработки заготовки, вне оси вращения заготовки или вне перпендикуляра к оси вращения заготовки. Другими словами, наличие оси Y позволяет осуществлять линейную фрезеровку и внеосевое сверление.

Типовое применение оси Y — изготовление контровочных отверстий на гайках.

Компания SMEC использует в своих станках направляющие скольжения по оси Y собственного производства

(

Ю. Корея) с отдельным приводом. Перемещение по оси Y реализовано через одновременное перемещение револьвера по оси X и дополнительной оси с

направляющими скольжения

. На сегодняшний день — это самое передовое, надежное и стабильное решение.

Перемещение по оси Y реализовано через одновременное перемещение револьвера по оси X и дополнительной оси с

направляющими скольжения

. На сегодняшний день — это самое передовое, надежное и стабильное решение.

Подсказка: станки SMEC в названии могут иметь букву « Y ». Это означает, что такой станок оборудован осью Y. Кроме того, если на станке установлена ось Y, это автоматически означает, что на этом станке установлен и приводной инструмент

( «M» )

Наличие противошпинделя (S)

Установка противошпинделя

(

контр-шпинделя) S2 с полной осью C позволяет вести обработку детали с обратной стороны

(

сверление, фрезеровка, перфорация) без дополнительной перестановки детали в станок, следовательно сэкономить время, необходимое на полную обработку детали. Эта возможность позволяет обрабатывать детали повышенной сложности и точности.

Эта возможность позволяет обрабатывать детали повышенной сложности и точности.

Типовое применение противошпинделя — изготовление валов, обработка торца с двух сторон.

Компания SMEC использует в своих токарных станках шпиндель и противошпиндель собственного производства ( Ю.Корея) с встроенным японским приводом FANUC повышенной мощности. Конкурентным преимуществом конструкции противошпинделя SMEC является использование двух пар радиальных подшипников в задней части, что повышает точность тяжелой обработки до непревзойденного уровня. Шпиндель и противошпиндель токарного обрабатывающего центра SMEC синхронизированы для обеспечения высокой точности позиционирования детали.

Подсказка: станки SMEC в названии могут иметь букву « S ». Это означает, что такой станок оборудован противошпинделем. Кроме того, если на станке установлен противошпиндель, это автоматически означает, что на этом станке установлен и приводной инструмент

(

« M »)

Это означает, что такой станок оборудован противошпинделем. Кроме того, если на станке установлен противошпиндель, это автоматически означает, что на этом станке установлен и приводной инструмент

(

« M »)

Теперь вы готовы начать выбор токарного станка с ЧПУ!

Начать выбор!

Критерии выбора токарного станка с ЧПУ

Вы определились с базовыми параметрами вашего будущего станка и получили на руки несколько предложений. Как же определиться, какой токарный станок с ЧПУ лучше? Какими критериями следует руководствоваться?

Высокая точность/скорость обработки Пожалуй, главное назначение токарного обрабатывающего центра с ЧПУ — это быстрое изготовление деталей высокой точности.

Точность обработки станка определяет технологические возможности вашего производства. Имея в своем распоряжении оборудование с высокими точностными характеристиками, вы можете изготавливать детали повышенной сложности и ответственности, соблюдать более строгие допуски, следовательно расширить свои возможности производства и зарабатывать больше.

Скорость цикла обработки детали — важнейший параметр при расчете окупаемости станка. Чем быстрее станок делает из заготовки деталь, тем больше деталей он сделает за единицу времени ( например, за рабочую смену).

Скорость и точность обработки — тесно связанные характеристики, которые должны находиться в правильном балансе. Сравнивая несколько вариантов токарных станков с ЧПУ, следует обратить внимание на их конструктивные особенности.

Револьверная голова На сегодняшний день в мире существует две наиболее распространенные системы крепления инструмента для токарных обрабатывающих центров с приводным инструментом. Это системы VDI и BMT ®. Система BMT ® имеет преимущество в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами. Кроме того, система BMT ® предоставляет возможность расширения количества инструмента за счет промежуточных положений револьверной головы (до 24). В токарных станках SMEC используются высокоскоростные револьверные головы на основе оригинальной технологии BMT ® (Built-in Motor Turret — с встроенным в револьвер приводом инструмента) производства немецкой компании

EWS

на 10 или 12 инструментальных позиций. Технология BMT ®

|

Шпиндель Шпиндель — главный узел токарного станка. Патрон. Токарные станки SMEC в базовой комплектации оборудованы трехкулачковым гидравлическим патроном Samchully со сквозным проходным отверстием . При необходимости мы оборудуем станок другим патроном, исходя из потребностей клиента. Компания Samchully Machinery Co уже более 30 лет производит зажимную технику высшего качества на заводе расположенном в городе Инчхон (Incheon), Южная Корея. Система охлаждения. Подшипники. Прецизионные роликовые подшипники, а также шариковые подшипники с угловым контактом расположены с передней стороны шпинделя, двухрядные роликовые подшипники, статическая нагрузка которых в 3 раза больше , чем у шарикового подшипника, расположены с тыльной стороны для обеспечения высокой точности и стабильности при высокопроизводительной обработке. |

Станина Станина — это неподвижное основание токарного станка, к которому крепятся все остальные части и узлы. Вес . Чем станина тяжелее, тем она устойчивее. Поскольку к станине крепятся подвижные элементы станка, одна из ее задач — гасить вибрации, создаваемые двигателями шпинделя, револьвера и других узлов токарного станка. Конструкция станины . Станина может быть составной ( когда несколько частей соединены в конструкцию) или цельнолитой. Составная станина обычно имеет сварочные швы, соединяющие элементы станины. Чем больше швов на станине, тем меньше ее устойчивость и прочность. Низкая устойчивость сказывается на точности обработки, так как в случае появления вибрации инструмент может отклоняться от правильной траектории обработки. Малейшие отклонения резца снижают класс точности изготавливаемой продукции, что в свою очередь, снижает и ее ценность. Цельнолитая же станина швов не имеет, следовательно ее способность подавлять вибрации намного выше. Токарные станки с ЧПУ SMEC оснащены цельнолитой ребристой мостовой станиной трубчатого типа из чугуна марки Механит . |

Не менее важные критерии выбора токарного станка с ЧПУ — это надежность узлов и элементов станка и их срок службы.

На надежность узлов станка влияет качество используемых в нем компонентов. Некоторые детали подвергаются наибольшей нагрузке и чаще других могут выходить из строя и подвергаться ремонту частичной или даже полной замене.

Некоторые детали подвергаются наибольшей нагрузке и чаще других могут выходить из строя и подвергаться ремонту частичной или даже полной замене.

Инженерные решения, применяемые разными производителями токарного оборудования позволяют продлить срок службы элементов станка, сохраняя максимальную производительность и точность обрабатывающих операций.

Направляющие Направляющие в токарных станках бывают в основном двух типов: качения или скольжения . Как правило, направляющие скольжения имеют более высокую точность позиционирования, чем направляющие скольжения. Направляющие скольжения имеют более прочную и надежную конструкцию, так как их конструкция проще и не имеет таких слабых мест, как подшипники качения, которые часто выходят из строя. Высокая нагрузочная способность и жесткость конструкции позволяют добиться большей повторяемости и стабильности в сравнении с направляющими качения. Кроме того, срок службы направляющих скольжения в несколько раз превышает аналогичный показатель у направляющих качения. В токарных станках SMEC используются направляющие скольжения Rexroth

(

Bosh group, Германия) коробчатого типа , сравнительно более широкие

(

в 1,2 раза шире чем у большинства конкурентов). Торможение направляющих коробчатого типа быстрее на 0,1 секунды чем направляющих линейного типа. Незначительная цифра в человеческом понимании играет огромную роль в машинной работе, поскольку позволяет снизить уровень вибраций станка, вследствие чего инструмент изнашивается медленнее, что снижает расходы на ТО в долгосрочной перспективе. Коробчатые направляющие имеют 6 плоскостей соприкосновения. Эта технология позволяет сохранить точность обработки даже после столкновений подвижных узлов станка. Турситовое покрытие направляющих снижает трение и изнашивание станка. Уровень высокочастотной термической обработки поверхности направляющих SMEC более чем в два раза выше, чем у конкуренотов

(

2,7 мм у SMEC, против 1,3 мм у большинства станков). |

Шарико-винтовая передача (ШВП) Шарико-винтовая передача — механизм, использующийся для передачи вращательного движения с привода в поступательное (например, движение револьверной головы по направляющим скольжения) с удивительно высоким КПД. Критерии качества ШВП — скорость реакции, точность позиционирования, шум, создаваемый при движении механизма, прочность и надежность корпуса. У ШВП довольно сложная конструкция корпуса. Даже при незначительном повреждении одного из компонентов шарико-винтовая передача не сможет выполнять свои функции. Ассортимент шариковинтовых передач на рынке довольно высок. |

Удобство использования

Важно не забывать о конечном пользователе токарного станка с ЧПУ — операторе. Удобное устройство станка и эргономичные элементы управления — залог успешной работы оператора и его удовлетворенности работой со станком.

Удобство использования обрабатывающего центра создают такие элементы конструкции, как стойка ЧПУ , управляемая задняя бабка , система подачи металлического прутка и система удаления металлической стружки .

Различные инженерные решения, применяемые производителями токарного оборудования позволяют ускорить взаимодействие оператора со станком и сэкономить время при производстве — главный ресурс, необходимый для быстрой окупаемости обрабатывающего центра.

Система ЧПУ

Система ЧПУ ( Числовое программное управление) Главный элемент управления токарным обрабатывающим центром — это система ЧПУ. Компания SMEC использует в своих токарных станках и обрабатывающих центрах ЧПУ от мирового лидера рынка

(

Более 2,4 миллионов систем — 65% мирового рынка) — японской компании

Fanuc

. В некоторых случаях, по требованию заказчика, возможно оснащение токарного станка ЧПУ от немецкого производителя

Siemens

. Ключевые особенности ЧПУ от Fanuc: Станки SMEC линейки PL и SL оборудованы поворотным механизмом стойки ЧПУ . |

Задняя бабка

Задняя бабка Задняя бабка токарного станка с ЧПУ — это узел, который служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору для вращающейся заготовки. Как правило, задняя бабка используется при обработке протяженной

(

длинной) и тяжелой детали, закрепляя ее со второй стороны, создавая усиленную ось вращения заготовки, исключая при этом возможные отклонения заготовки от оси вращения. Задняя бабка бывает программируемой и ручной. Соответственно, первая управляется системой ЧПУ, ручная же управляется усилиями оператора станка. Использование программируемой задней бабки значительно удобнее ручного варианта. Компания SMEC в стандартной комплектации токарных станков использует в своих токарных станках программируемую заднюю бабку, но по запросу клиента, возможна установка ручной задней бабки. Задняя бабка, поддерживающая высокую точность обработки даже при

(

тяжелой обработке), может быть перемещена вручную с помощью ручного импульсного генератора. Кроме того, если установлена программируемая задняя бабка, то она может перемещаться назад и вперед автоматически с помощью М-кодов. |

Бак СОЖ и конвейер для стружки

Бак СОЖ и конвейер для стружки При обработке металла инструментами токарного станка с ЧПУ используются смазочно-охлаждающие жидкости или, сокращенно, СОЖ . Кроме того, при обработке любого металла образуется металлическая стружка. СОЖ служит, в том числе, для того, чтобы стружка не оставалась на заготовке, инструменте, узлах станка, а смывалась, попадая в лоток для улавливания стружки или специальный стружечный конвейер . Компания SMEC предлагает стружечный конвейер как опциональное улучшение станка. |

Барфидер

Барфидер ( автоматический податчик прутка) Существенно снизить затраты времени на производство деталей помогает механизм автоматической подачи прутка — барфидер . Компания SMEC предлагает барфидеры от производителя

Barload

. Барфидеры этого производителя отличаются высоким качеством использованных в их конструкции материалов, длительным сроком службы и простотой настройки. Кроме того, барфидеры Barload доступны по сравнительно невысокой стоимости. Барфидер не входит в базовую комплектацию станка, и его приобретение опционально. Мы рекомендуем приобретать барфидеры к каждому токарному станку, поскольку они быстро самоокупаются и существенно облегчают работу со станком. Барфидеры Barload:

|

Теперь вы обладаете полным набором знаний, необходимых для правильного выбора токарного станка с ЧПУ!

Начать выбор!

Что такое токарный станок и что делают токарные станки? Горнило

перейти к содержаниюMachiningMachine

Автор: Peter Jacobs

Будучи слесарем или специалистом по ЧПУ, целый день работающим на вертикальных фрезерных станках, вы должны знать о токарном станке. Хотя токарные станки в настоящее время очень продвинуты с новыми технологиями, они являются одним из старейших станков, изобретенных еще в 1300 г. до н.э. в Древнем Египте.

Хотя токарные станки в настоящее время очень продвинуты с новыми технологиями, они являются одним из старейших станков, изобретенных еще в 1300 г. до н.э. в Древнем Египте.

Около 1569 г. н.э. токарные станки в основном использовались во Франции для изготовления изделий из дерева; однако во время промышленной революции 18 века люди в Англии модернизировали токарный станок по металлу.

В этом блоге мы подробно расскажем о различных типах, о том, как научиться их использовать, и многом другом. Давайте начнем.

Что такое токарный станок?

Токарный станок — это станок, используемый для придания формы деревянным или металлическим изделиям. Он обрабатывает деревянную или металлическую деталь, вращая ее вокруг оси, в то время как стационарный режущий инструмент продолжает удалять ненужный материал с заготовки, чтобы придать ей желаемую форму.

Эти машины используются для различных операций по изготовлению изделий, таких как шлифовка, сверление, резка, деформация и токарная обработка. Они используются в металлообработке, термическом напылении, обработке стекла и тюнинге различных художественных изделий по дереву.

Они используются в металлообработке, термическом напылении, обработке стекла и тюнинге различных художественных изделий по дереву.

Являясь одним из самых древних станков, способных выполнять широкий спектр производственных задач, он также известен как «Мать всех станков».

Как работает токарный станок?

Прежде чем узнать, как работает эта машина, необходимо узнать о ее частях. Большинство состоит из следующего:

-

Bed

-

Headstock

-

Tailstock

-

Spindle

-

Motor

-

Chuck

-

Режущие инструменты

Рабочий процесс токарного станка

Этап 1: Обрабатываемая деталь помещается между передней и задней бабками. Он соединен с патроном, который помогает поставить заготовку в устойчивое положение, захватывая ее снаружи.

Он соединен с патроном, который помогает поставить заготовку в устойчивое положение, захватывая ее снаружи.

Шаг 2: Заготовка вращается с помощью шпинделя, соединенного с двигателем. Он заставляет заготовку вращаться вокруг своей оси.

Шаг 3: Режущий инструмент помещается в держатель инструмента, который удерживает фрезу на соответствующем расстоянии от вращающейся заготовки, чтобы его лезвия могли резать заготовку по желанию. Различные типы режущих инструментов используются для различных желаемых форм и материалов.

Типы токарных станков

В настоящее время вы можете найти множество типов токарных станков, из которых наиболее часто используются следующие:

Токарный станок с двигателями

Токарные станки с двигателями были популярным изобретением со времен промышленной революции. Они использовали паровые двигатели в качестве источника энергии для непрерывного вращения. Эти машины в настоящее время используются в основном в промышленных целях для сверления или растачивания металлических деталей.

Скоростные токарные станки

Скоростные токарные станки используются для резки деревянных деталей. Поскольку скорость вращения шпинделя в токарных станках этого типа высока, они известны как скоростные токарные станки. Это одна из самых простых машин для понимания, поскольку они состоят только из передней бабки, задней бабки и револьверной головки.

Револьверные станки

Револьверные станки идеально подходят для изготовления идентичных заготовок. Он имеет револьверную головку, которая позволяет машине удерживать несколько режущих инструментов, которые можно использовать одновременно.

Токарные станки для инструментальной мастерской

Токарный станок для инструментальной мастерской — лучший вариант, если вам нужна точность резки. По функциям и рабочему процессу токарные станки Tool Room идентичны токарным станкам Engine. Вы можете легко контролировать скорость токарных станков Tool Room в соответствии с желаемым резом.

Токарные станки по стеклу

Поскольку стекло очень хрупкое и может разбиться при резке лезвием, токарные станки по стеклу используют тепло от горелки, чтобы сделать его ковким. Как только стекло становится гибким, ему придают форму вручную. Этот тип токарного станка в основном используется для производства изделий из стекла, таких как браслеты или дизайнерские зеркала.

Как только стекло становится гибким, ему придают форму вручную. Этот тип токарного станка в основном используется для производства изделий из стекла, таких как браслеты или дизайнерские зеркала.

Разница между токарным станком по металлу и токарным станком по дереву

Хотя большинство станков имеют схожие функции, не все из них можно использовать для изготовления одного материала. Например, токарный станок, изготавливающий деревянные изделия, нельзя использовать для обработки металлических деталей.

| Токарный станок по металлу | Токарный станок по дереву | |

|---|---|---|

| Мощность двигателя | Токарный станок, используемый для обработки металлических деталей, имеет мощный двигатель. | Имеет относительно менее мощный двигатель. |

| Скорость вращения | Большинство токарных станков по металлу вращаются намного быстрее, чем токарные станки по дереву, и имеют переменную скорость вращения. | Имеет скорость вращения 500-1200 оборотов в минуту и вообще не имеет переменной скорости. |

| Размер и острота режущих инструментов | Токарные станки, используемые для обработки металлических деталей, имеют относительно большие размеры и более заточенные лезвия. | Лезвия токарного станка по дереву меньше по размеру и менее заточены. |

Часто задаваемые вопросы о токарных станках

Для чего используются токарные станки?

Токарные станки использовались для обработки различных материалов с самых ранних времен. Начиная с Древнего Египта и промышленной революции в Англии и заканчивая современным миром, эти машины используются для придания формы материальным изделиям.

Трудно научиться пользоваться токарным станком?

Важно сначала научиться механической обработке у опытного инструктора в официальном механическом цехе. В The Crucible вы можете научиться безопасно использовать обрабатывающее оборудование и делать точные и аккуратные разрезы. Наш механический цех предлагает вводные занятия для станочников, которые только начинают свою деятельность, а также открытое лабораторное время для студентов, чтобы усовершенствовать свои навыки работы на токарном станке, и для опытных рабочих, работающих над личными проектами. Если вы заинтересованы в токарной обработке дерева на токарном станке, наш магазин по дереву предлагает как вводные курсы для начинающих столяров, так и продвинутые курсы для тех, кто имеет представление о токарной обработке дерева на токарном станке.

В The Crucible вы можете научиться безопасно использовать обрабатывающее оборудование и делать точные и аккуратные разрезы. Наш механический цех предлагает вводные занятия для станочников, которые только начинают свою деятельность, а также открытое лабораторное время для студентов, чтобы усовершенствовать свои навыки работы на токарном станке, и для опытных рабочих, работающих над личными проектами. Если вы заинтересованы в токарной обработке дерева на токарном станке, наш магазин по дереву предлагает как вводные курсы для начинающих столяров, так и продвинутые курсы для тех, кто имеет представление о токарной обработке дерева на токарном станке.

Сколько стоят станки?

Средняя стоимость токарного станка для любителей может варьироваться от 800 до 6000 долларов. Цены на промышленные токарные станки могут доходить до 60 000 долларов, а станки с ЧПУ могут стоить даже 500 000 долларов. Существует огромная разница между различными типами токарных станков, поэтому проведите исследование и убедитесь, что у вас есть четкое представление о том, какой тип вам нужен.

Какой токарный станок мне нужен?

Тип, который вам понадобится, определяется материалом, с которым вы работаете, количеством места, которое у вас есть, и вашим начальным бюджетом. Различные типы имеют различную мощность двигателя, скорость вращения, размеры лопастей и многое другое. Если вы работаете с металлом, вам понадобится более мощный двигатель и больше переменных скоростей на вашем станке. Деревянные токарные станки не требуют такой большой мощности и могут работать с меньшими и менее острыми размерами лезвий.

Продолжить знакомство с руководствами по станкам

В этом руководстве рассказывается о том, что делают токарные станки, о различных типах станков и о том, как научиться пользоваться токарными станками….

Подробнее →

Машинисты создают точные детали для механического оборудования. В этом руководстве рассказывается о том, чем занимаются механики, и о том, каково быть механиком в целом….

Читать далее →

В этом подробном руководстве мы подробно расскажем, что такое механическая обработка, ключевые методы, способы обучения и процессы обработки. ..

..

Подробнее →

Убедитесь, что вы готовы ко всему, вооружившись знаниями по ремонту велосипедов! Мы рассказываем, как починить цепь, плоскую трубу и многое другое….

Читать далее →

Понимание обслуживания велосипеда и наличие безопасного способа передвижения важнее, чем когда-либо. Читайте дальше, чтобы узнать основы и многое другое….

Подробнее →

Это руководство имеет одобрение эксперта

Питер Джейкобс, старший директор по маркетингу в CNC Masters

Питер Джейкобс — старший директор по маркетингу в CNC Masters. Он активно участвует в производственных процессах и регулярно публикует свои идеи в различных блогах, посвященных обработке с ЧПУ, 3D-печати, быстрой оснастке, литью под давлением, литью металлов и производству в целом.

Вы можете научиться механической обработке

В Горниле еженедельно предлагаются новые курсы механической обработки.

Не найдена сетка для классов механических цехов.

МАГАЗИН МАШИНОСТРОИТЕЛЬ

2022-06-28T08:26:48-07:00 Ссылка для загрузки страницыПерейти к началу

Что такое токарный станок и как он работает

Сегодня мы собираемся ответить на популярный вопрос по механической обработке:

Что такое токарный станок?

Если вы подумываете о работе на токарном станке и хотите узнать больше о том, что делает этот инструмент, вы обратились по адресу. Вот некоторые основы токарного станка, которые помогут вам понять, что это такое, как он работает и почему он может быть полезен в вашем следующем проекте:

1. Токарный станок 101: Что такое токарный станок?Токарный станок — это обрабатывающий инструмент, который используется в основном для обработки металла или дерева. Он работает путем вращения заготовки вокруг неподвижного режущего инструмента. Основное применение — удаление ненужных частей материала, оставляя после себя заготовку красивой формы.

Существует множество типов токарных станков, предназначенных для обработки различных материалов и технологий. Здесь, в All Metals Fabricating, у нас есть четыре различных типа токарных станков, в том числе токарный станок с инструментами для работы в многозадачном режиме.

Здесь, в All Metals Fabricating, у нас есть четыре различных типа токарных станков, в том числе токарный станок с инструментами для работы в многозадачном режиме.

Люди использовали токарные станки для изготовления деталей для других механизмов, а также специальных предметов, таких как чаши и музыкальные инструменты. Независимо от типа и функции, все они работают с использованием этого основного удерживающего и вращающегося механизма.

2. Детали токарного станкаОсновными частями токарного станка являются станина, передняя и задняя бабки, шпиндели, подручник и двигатель. Вот как это работает:

Станина удерживает все вместеВсе части токарного станка прикреплены к станине. Это формирует основу токарного станка и является одним из факторов, определяющих размер детали. То есть расстояние от основного шпинделя до станины подскажет вам предел максимального диаметра.

Правильная ориентация Передняя бабка должна быть слева, а задняя — справа. Если вы видите обратное, проверьте и убедитесь, что вы не стоите не с той стороны станка.

Если вы видите обратное, проверьте и убедитесь, что вы не стоите не с той стороны станка.

Передняя бабка — это место, где происходит основное действие. Здесь мощность двигателя передается на заготовку. Частью его назначения является удержание основного шпинделя, так что вы должны увидеть и этот шпиндель здесь.

Двигатель находится на нижней стороне станины станка, слева возле передней бабки. Часто это какой-то тип электродвигателя, но токарный станок может иметь и гидравлический двигатель.

Регулируемые деталиВы можете отрегулировать подручник по высоте и повороту, но из соображений безопасности это следует делать только при выключенном станке. После того, как вы ослабите его для регулировки, дважды проверьте, чтобы убедиться, что он снова затянут, прежде чем продолжить.

Задняя бабка также регулируется, и вы, вероятно, сможете полностью ее снять. Как и в случае с подручником, вы никогда не должны выполнять эти регулировки во время работы токарного станка. Подробнее об этом читайте в разделе «Безопасность токарного станка» этого поста.

Подробнее об этом читайте в разделе «Безопасность токарного станка» этого поста.

Шпиндели, включая вращающийся главный шпиндель, удерживающий заготовку, могут быть оснащены различными приспособлениями и принадлежностями. Чтобы учесть эти фитинги, главный шпиндель часто является полым и имеет резьбу снаружи.

Некоторые полезные приспособления для главного шпинделя включают центры, патроны и планшайбы. Вы можете использовать их, чтобы расположить заготовку и удерживать ее на месте.

3. Кто должен использовать токарный станок? Токарные станки, известные как «матери обрабатывающих инструментов», могут использоваться для самых разных целей. К ним относятся формование, сверление, шлифование, накатка, токарная обработка, резка и деформация. Такую универсальность инструмента трудно превзойти, и именно поэтому так много рабочих по металлу и дереву полагаются на токарные станки в качестве основы своей работы.

Если вам нужен прецизионный инструмент для резки и формовки, токарный станок может идеально подойти для вашего проекта. Токарные станки хороши для команд, которым требуется универсальное оборудование, способное выполнять работу нескольких инструментов.

4. Безопасность токарного станкаВы должны освоиться с токарным станком, если хотите хорошо им пользоваться, но не слишком.

Вы знаете момент, когда вы используете машину, выполняете какое-то повторяющееся движение, и ваш мозг медленно переключается на автопилот? Как вы, возможно, знаете из опыта, именно в такие моменты случаются ошибки.

В этих руководствах по технике безопасности для токарных станков Университета Пердью и Университета Западной Вирджинии приведены некоторые важные моменты, на которые следует обратить внимание:

Носите правильное снаряжение протекторы или, может быть, даже лицевой щиток. Если нет, то правильное время для снаряжения — до токарной операции.

Соберите волосы, если они длинные, и закатайте длинные рукава. Никогда не надевайте перчатки, кольца или часы при работе на токарном станке. Если какой-либо из этих предметов попадет в сверло или шпиндель, вы быстро окажетесь в смертельной ситуации.

Проверьте щитки и огражденияПеред началом использования станка убедитесь, что все находится на своих местах. Если что-то выглядит не так, четко обозначьте это, прежде чем покинуть это место. Вы можете написать что-то вроде «Не работает». Вы же не хотите, чтобы кто-нибудь, пришедший после вас, столкнулся с проблемами, которые вы могли бы предотвратить.

Держите инструменты острымиТупые и поврежденные токарные инструменты не только неэффективны, но и опасны в использовании. Пометьте и зафиксируйте, прежде чем двигаться вперед.

Выключите питание перед регулировкой Никогда не регулируйте токарный станок во время его работы. Если вы заметили что-то, что хотите переместить, подождите, пока токарный станок полностью не выключится, прежде чем делать это. Аналогичным образом, если вам необходимо выполнить какое-либо техническое обслуживание токарного станка, вы должны заранее полностью отключить источник питания.

Если вы заметили что-то, что хотите переместить, подождите, пока токарный станок полностью не выключится, прежде чем делать это. Аналогичным образом, если вам необходимо выполнить какое-либо техническое обслуживание токарного станка, вы должны заранее полностью отключить источник питания.

Самым большим преимуществом, когда речь идет о безопасности токарного станка, является то, что нелегко исправить: опыт и навыки. Если вы обнаружите, что вам не хватает собственных отбивных, не волнуйтесь. Все, что вам нужно сделать, это найти хорошую механическую мастерскую, которая знает, что они делают, и создать прочное партнерство, чтобы выполнить работу.

Вы готовы использовать токарный станок!Итак, что такое токарный станок?

Токарный станок — это, помимо прочего, формовщик, резец, шлифовальный станок и деформатор. Он использует навесное оборудование для выполнения специальных работ и создает достаточно точные результаты, чтобы их можно было использовать на другом оборудовании. Короче говоря, токарный станок является важной частью металло- и деревообрабатывающего оборудования и одним из самых универсальных инструментов.

Короче говоря, токарный станок является важной частью металло- и деревообрабатывающего оборудования и одним из самых универсальных инструментов.

Свяжитесь с нами, если у вас есть какие-либо вопросы об этом удивительном инструменте, и узнайте, что мы можем сделать для вас!

Решения для программирования токарных станков с ЧПУ

Перейти к содержимому

Наше программное обеспечение для программирования кулачковых станков предоставляет вам набор инструментов для обработки ваших деталей именно так, как вам нужно. Токарный станок Mastercam обеспечивает простую черновую обработку, нарезание канавок, нарезание резьбы, отрезку, растачивание, сверление и чистовую обработку для повышения производительности.