Основные принципы точения металла

В данной статье речь пойдёт об основных принципах точения металла и особенностях режущих инструментов.

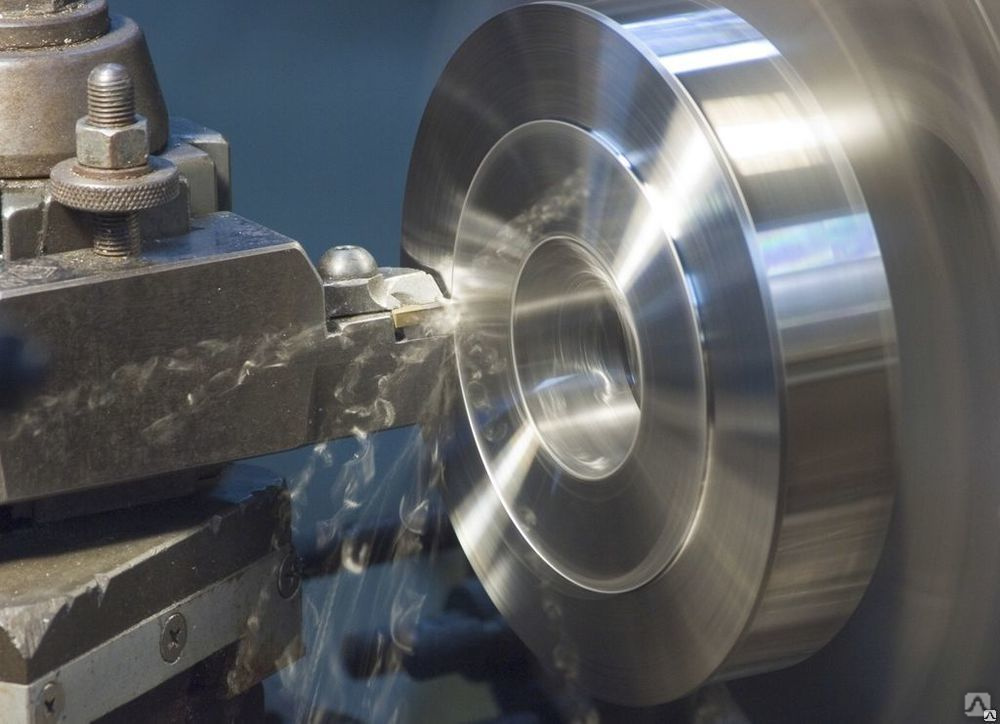

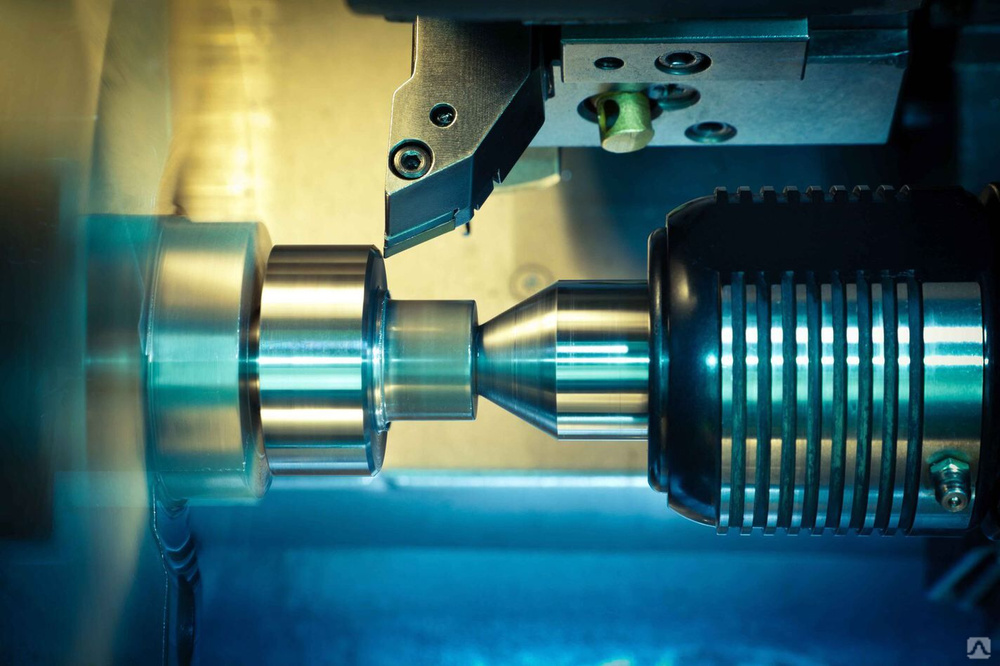

Токарная обработка, или точение металла — один из самых распространенных и многофункциональных способов работы с заготовками. Суть заключается в том, что с детали убирают слой определенной толщины, чтобы получить нужные размеры либо добиться требуемой степень шероховатости.

Точение бывает черновым и чистовым, в зависимости от грубости обработки. Зачастую именно точение позволяет получить деталь быстрее и проще, чем другие способы (литье, штамповка и пр.).

Основные принципы

Для осуществления токарных работ по металлу применяется специальное станочное оборудование и резцы, сверла, развертки — иными словами, различные типы режущих инструментов. С помощью функций этого оборудования с металлической заготовки удаляется слой металла заданной толщины.

Два движения, которые в сочетании позволяют производить точение:

- Подача режущего инструмента, при помощи которого добиваются нужных форм и габаритов изделия, а также качества поверхности.

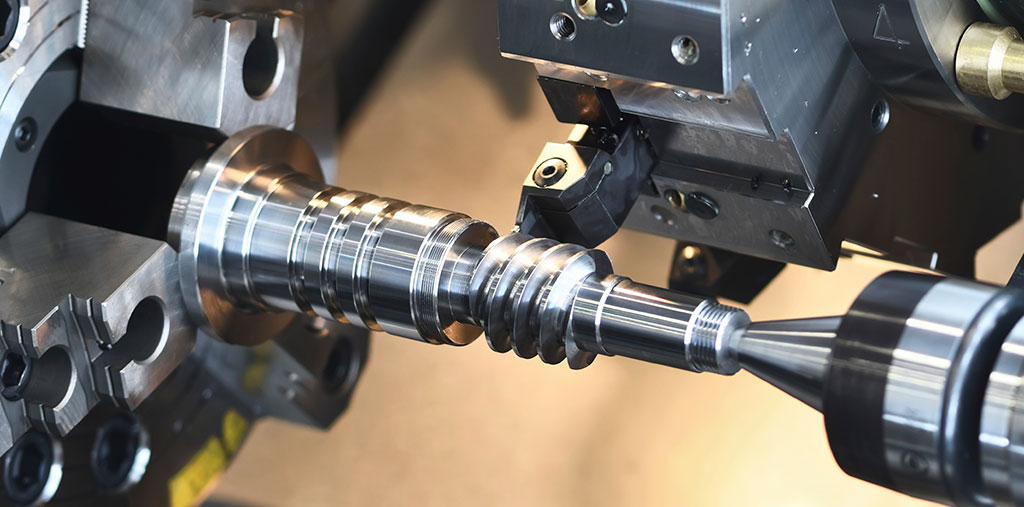

Эти два движения могут совмещаться массой разных способов. Поэтому токарный станок, в зависимости от модели, используется для решения многих задач, к примеру: вытачивание канавок, срезание фрагмента детали, создание и зенкерование отверстий, нарезка резьбы и пр. Это означает, что при участии токарного оборудования создается широкий спектр изделий — гайки, зубчатые колеса, разнообразные валы, муфты, кольца, втулки — главным образом объекты вращения.

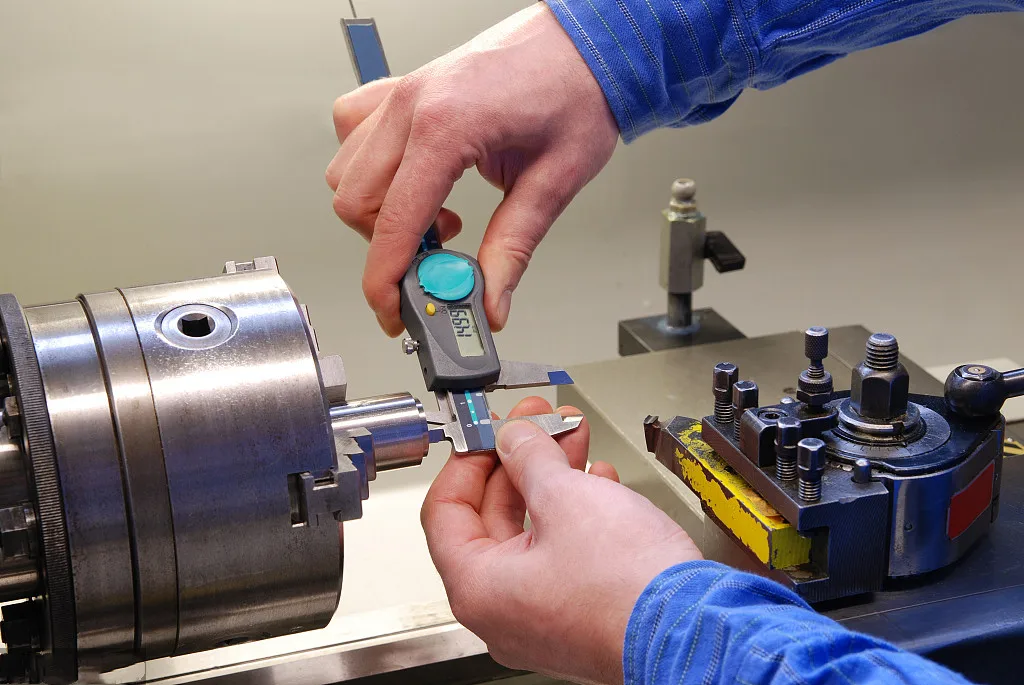

Для того, чтобы изделие получилось в строгом соответствии с заданными параметрами, осуществляется контроль над его качеством при помощи широкого ряда измерительных устройств: нутрометр, штангенциркуль, микрометр и так далее.

Читайте также

- Как правильно сверлить металл?

- Виды металлообработки

- Чем различаются СОЖ для металлообработки

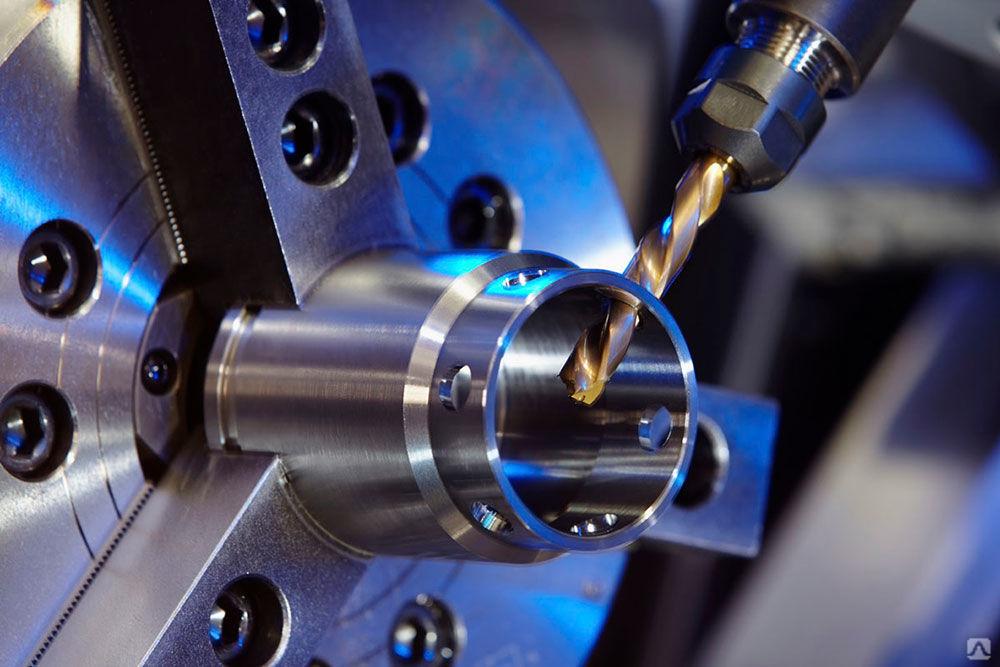

Расточка отверстий

Рассмотрим подробнее один из основных видов обработки металла точением — расточные операции. Существует немало разных видов отверстий и, соответственно, инструментов для их обработки. Так, основной фактор выбора резца зависит от того, глухое или сквозное должно быть отверстие. Впрочем, встречаются инструменты, которые используются для чистового растачивания любого типа элемента.

Так, основной фактор выбора резца зависит от того, глухое или сквозное должно быть отверстие. Впрочем, встречаются инструменты, которые используются для чистового растачивания любого типа элемента.

Как происходит расточка:

- Заготовку закрепляют в кулачковом патроне таким образом, чтобы она не упиралась в середину задней бабки;

- Резец зажимают с помощью держателя и располагают в соответствии с осью вращения изделия;

- Выполняются поступательные действия, в процессе которых происходит постепенное отклонение от середины.

Обычно отверстия растачивают после того, как их просверлили, но бывают и иные ситуации: когда нужно обработать изнутри канавки или пазы, выполненные на фрезерном станке. В процессе диаметр увеличивается (по всей глубине прохода или же на конкретной заданной области). В первом случае используются инструменты проходного типа, а в другом — обычно прорезное лезвие. Оборудование для расточки (такое как подрезной резец) помогает также в обработке внутреннего торца глухого отверстия.

Между режущими инструментами для наружных и внутренних операций существует разница. В частности, первые образцы менее жесткие по своей структуре. Из-за этого для правильной работы следует снизить частоту вращения заготовки хотя бы на 10%.

Особенности режущих инструментов

Эффективность токарных работ определяется следующими основными показателями: скорость резания, глубина доступа инструмента, размер продольной подачи. Принципы, которым нужно следовать, чтобы обработка была максимально качественной:

- Полноценный уход за всеми узлами и компонентами станка, своевременное техническое обслуживание с участием смазочно-охлаждающих жидкостей;

- Обеспечение максимально возможного снятия слоя металла за единичный проход;

- Плотная фиксация резца с достаточной силой воздействия на заготовку;

- Оптимальная скорость вращения изделия в процессе обработки.

Для определения нужной скорости учитывается как тип резца, так и характеристики обрабатываемого материала..jpg) Задействуя разные виды режущих инструментов, человек может добиться любого результата обработки. Режущая кромка инструмента, как правило, изготавливается из твердых сплавов и оборудуется эльборовыми или алмазными вставками, поскольку ее прочность имеет очень большое значение.

Задействуя разные виды режущих инструментов, человек может добиться любого результата обработки. Режущая кромка инструмента, как правило, изготавливается из твердых сплавов и оборудуется эльборовыми или алмазными вставками, поскольку ее прочность имеет очень большое значение.

Резцы классифицируются по нескольким параметрам: по форме и конструкции (прямые, отогнутые, оттянутые), по назначению (канавочные, подрезные, резьбовые и т.д.). Правильный выбор инструмента очень важен, так что этому уделяют много внимания при обучении специалистов компаниями.

Тонкое обтачивание

Завершающим этапом работ часто становится тонкое чистовое точение. Заготовка при этом вращается на скорости 1500-2000 об/мин, то есть на довольно высоких оборотах, а шаг подачи резца не превышает 60% на один оборот от ширины режущей кромки. Лезвие рекомендуется выбирать широкое и размещать его параллельно плоскости, которая подвергается обработке. Чистовой проход устраняет все шероховатости, поэтому шлифовка не требуется при условии, что глубина резания у аппарата установлена минимальная.

Каждый металл требует собственной частоты вращения заготовки, например:

- Цветные металлы и их сплавы — 1000 м/мин;

- Сталь — до 250 м/мин;

- Чугун — до 150 м/мин.

Обтачивание наиболее часто используется для работы с цветными металлами или их сплавами. Чугун и сталь так обрабатываются лишь в исключительных случаях.

Заключение

Точение металла — операция, без которой практически невозможно представить многие производственные сектора в современном мире. Отрасль уже достигла большого прогресса, но этим дело не ограничивается — развитие все еще активно идет. Его цель — достижение максимального качества обработки, высоких скоростей, более удобного управления. Наш интернет-магазин предлагает владельцам токарных станков широкий выбор СОЖ, которые способны продлить сроки службы оборудования и улучшить точность работы.

Токарная обработка металла — технология, виды и способы обработки металла на токарном станке

Токарная обработка металла – популярный способ изготовления изделий с геометрическими параметрами. Излишний слой срезают, пока деталь не приобретет определенную шероховатость, размер или форму.

Излишний слой срезают, пока деталь не приобретет определенную шероховатость, размер или форму.

Принципы обработки

При проведении работ мастера используют режущие инструменты и станки: они и снимают слой заданной величины. В процессе происходит два движения:

- основное – закрепленный в планшайбе или патроне элемент вращается;

- движение подачи – его совершает инструмент, пока заготовки не примут заданные параметры.

Поскольку движения можно совмещать по-разному, на оборудовании используют детали разных форм. Предусмотрены и дополнительные технологические операции, среди которых:

- вытачивание канавок любых форм;

- создание разнообразной резьбы;

- срез части элемента;

- зенкерование, развертывание, растачивание, сверление отверстий.

Широкая функциональность оборудования позволяет создавать самые разные детали. Важно, чтобы готовое изделие было качественным: соответствовало формам и размерам, имело определенную степень шероховатости. Контролировать качество позволяют измерительные инструменты – микрометры, калибры, нутрометры, штангенциркули.

Контролировать качество позволяют измерительные инструменты – микрометры, калибры, нутрометры, штангенциркули.

Одна из основных задач мастера токарного дела – знание технологии токарной обработки. Выглядит весь процесс так:

- кромка врезается и зажимает поверхность;

- инструмент снимает нужный слой;

- получившийся слой превращается в стружку разных типов.

Поверхности наружные

Для совершения операции подходят резцы для:

- Чернового металлоточения. Они позволяют работать на максимальной скорости, снимается стружка максимального сечения. С их помощью мастеру удается устранить любые неровности и иные дефекты и получить элемент заданного диаметра.

- Чистового точения. Они используются для финальной обточки и удаления верхнего тонкого слоя.

Оснастка бывает 3 видов. От модели зависит основной угол оснастки:

- отогнутый;

- прямой;

- упорный.

От угла оснастки зависят оптимальная скорость и возможности режущего инструмента. Чем ниже угол, тем выше возможная скорость. Большая скорость допустима, если и жесткость системы тоже высока. В противном случае появятся вибрации.

Чем ниже угол, тем выше возможная скорость. Большая скорость допустима, если и жесткость системы тоже высока. В противном случае появятся вибрации.

Поверхности торцевые

Этот этап позволяет добиться ровного торца элемента и подрезать его в размер. Для этой цели используют проходные упорные или отогнутые резцы. Если нужна большая скорость, следует установить поперечную подачу.

Канавки

За канавки отвечают прорезные или отрезные резцы. Подача – поперечная:

- подвести к месту резец и повернуть ручку;

- дойдя до нужной глубины, медленно вывести резец;

- если ширина канавок больше 5 мм, точение следует проводить в несколько проходов;

- остается чистовое точение: достаточно оставить мм пропуска. Для этого этапа требуется тот же резец.

Резцы центрируются. Если установить их ниже хотя бы на 0,05 мм, участок будет необработанным. Если ниже, инструмент сломается.

Отверстий

На процесс влияют материал и вид совершаемой операции:

Тип | Металл | Древесина |

Сверление | Если значение глубины отверстия выше его диаметра, следует вывести оснастку, очистить полость от стружки и продолжить. | Принцип тот же. Отличия – ручная подача и нет необходимости в СОЖ. |

Зенкерование | Скорость по аналогии с предыдущей операцией: для чугуна – 0,2 мм/об, для стали – 0,1 мм/об. Если используете прочные материалы, снизьте скорость на 30 % и используйте твердосплавную оснастку. | Тот же принцип, что и при взаимодействии с металлом. |

Развертывание | Этот этап нужен для получения точного результата, сглаживания небольших неровностей, финальной обточки. Скорость для чугуна – 1 мм/об, для стали – 0,5 мм/об. | Отверстия в дереве не нуждаются в развертывании: в таких элементах не нужна максимальная точность. |

Растачивание | Если желанный диаметр больше диаметра стандартных зенкеров и сверл, требуется растачивание расточными резцами.

| Для выполнения растачивания по дереву потребуются полукруглая стамеска и крючок для шлифовки. |

Комбинирование операций дает возможность получить любые изделия.

Процесс проходит так:

- в шпиндель устанавливаются вращающиеся вокруг своей оси элементы;

- затем подводят резец из инструментальной стали, имеющий режущие кромки из сплава;

- разные значения твердости и трения способствуют снятию слоя;

- мастера могут использовать любую подачу либо совмещать обе технологии.

Важный этап – получение стружки. Она бывает:

- Слитая.

Возникает при взаимодействии с мягкими металлами на большей скорости. Это медь, олово, полимеры, свинец.

Возникает при взаимодействии с мягкими металлами на большей скорости. Это медь, олово, полимеры, свинец. - Стружка надлома. Образуется при взаимодействии с непластичными материалами.

- Ступенчатая. Ее получают при совершении операции на средней скорости и взаимодействии с алюминиевыми и нетвердыми стальными элементами.

- Элементная. Стружка получается в результате оттачивания маловязких и твердых деталей.

Сегодня клиентам кажется, что основным материалом выступала и продолжает выступать сталь. Но это не совсем верно. Первые станки появились при Петре I и обрабатывали они дерево: экземпляры до сих пор хранятся в Эрмитаже. Российский император увлекался разными вещами, но токарная обработка – точение – была его любимой деятельностью.

Современное оборудование сложнее старинных аналогов, но принцип работы сохранен. При этом привод из ручного перешел в электрический и более габаритный. Стандартный станок включает:

- бабку заднюю, фиксирующую крупные элементы;

- бабку переднюю со шпинделем, двигателем;

- станину для крепления элементов;

- суппорт с резцом.

Типы обработки

Существует несколько типов оборудования, выполняющих разные функции:

- Лоботокарные. Позволяют работать с колесами, звездочками, шкивами, фланцами, шестеренками.

- Винторезные. Самое популярное оборудование для вытачивания канавок, накидывания рифлений, поверхностей.

- Карусельные. Модели для работы с элементами крупных диаметров.

- Револьверные. Подходят для отливок, прутков.

Основное оборудование

Для обработки на станке нужны резцы. Они бывают:

- прямыми для наружных поверхностей;

- резьбовыми для резьб, иногда используют прямой инструмент с копьевидными головками;

- расточными – глухие (95) и сквозные (угол 60) отверстия;

- отрезными с головками с твердосплавными напайками для канавок любой глубины;

- отогнутыми подрезными для торцевых поверхностей;

- упорными для работы со ступенчатыми валами.

Виды оборудования

Существуют следующие типы оборудования:

Пилильное

Подходит для придания формы древесине и ее распилки. Большое преимущество оборудования в том, что для его использования мастеру потребуются самые базовые навыки. Среди пилильных моделей:

Большое преимущество оборудования в том, что для его использования мастеру потребуются самые базовые навыки. Среди пилильных моделей:

- Круглопильные устройства. Они предназначены для распила древесины в наклонной или вертикальной плоскостях. Из-за максимальной точности применяются при формовке.

- Ленточные станки. Линейное движение пилы разрезает металл: для предварительной подготовки дерева, металла.

- Пилорамы. Подходят для продольной, поперечной распилки материала – подготавливают его к дальнейшей работе.

Строгальное

Этот вид устройств нужен для удаления верхнего слоя. Строгальные оборудования бывают:

- двухсторонние рейсмусовые. Эффективное оборудование, но может показаться сложным в эксплуатации;

- односторонние рейсмусовые. Помогают отточить верхнюю поверхность на габаритных заготовках – простая конструкция и обслуживание;

- фуговальные. Доступна и базовая функция, и снятие фаски под конкретным углом.

Сборочное

Автоматизированные модели для сборки элементов.

Гнутарное

Название этой группы говорит само за себя. Оборудование при помощи гидравлических прессов с фиксирующими зажимами выгибает и придает конкретную форму элементам.

Шлифовальное

Оборудование для взаимодействия с деталями на конечной стадии их изготовления. Модель с абразивом не только снимает слой, но и проводит чистовую обработку. Отталкиваясь от устройства, используют для работы с любыми поверхностями:

- кромкошлифовальное – кромка фигурных изделий;

- круглошлифовальное – тела вращения;

- плоскошлифовальное – плоские поверхности;

- специальное – особо сложные случаи.

Фрезерное

Подходит для взаимодействия с плоскими поверхностями. Они бывают:

- вертикальные – перпендикулярно к элементу и столу;

- горизонтальные – соответствующее расположение;

- универсальные – положение заготовки меняется без ее переустановки.

Сверлильное

Созданы для рассверливания отверстий. Они бывают:

- радиальные – угол наклона меняется для удобной работы;

- горизонтальные – работают только в горизонтальном положении;

- вертикальные – по аналогии с предыдущей группой, но в вертикальной.

Токарное

С их помощью можно сделать декоративные заготовки, обточить крепежи и корпусные части. В зависимости от степени автоматизации они бывают:

- Автоматизированные. При помощи специальных узлов можно копировать некоторые процессы без участия человека, но при этом он должен контролировать работу устройства.

- Полностью автоматические. Компьютерная программа контролирует все процессы.

- Ручные. Полностью зависят от мастера.

Особенности станков по металлу

При существующем многообразии есть у группы станков и общие особенности:

- шпиндель с патроном-кулачком для закрепления заготовок;

- для крепления элементов с обеих сторон потребуется задняя бабка;

- для работы используют резцы;

- от суппорта зависят доступные методы работы с материалом;

- подача зависит от типа заготовки, шероховатости поверхности;

- станок подходит и для растачивания отверстий вдоль оси;

- в станках имеется продуманная схема передач.

Для работы нужны защитный экран и средства индивидуальной защиты.

Какие операции можно выполнять на токарных станках

С помощью оборудования:

- вытачивают канавки и накатывают рифления;

- нарезают резьбу, обрабатывают поверхности;

- отрезают части;

- делают отверстия.

Методы выполнения

На оборудовании сверлят отверстия, точат детали, проводят комплексные работы. Для шлифовки заготовок используют притиры и высокоточные резцы: они снижают стоимость деталей и сокращают время на их обработку. В рабочем процессе участвуют развертки, лимб, сверла, измерительные приборы.

Деталь при межцентровом креплении

Методика создана для точения цилиндрических деталей – ножек для стола, стула. Первое, что нужно сделать, – преобразовать болванку. Процедура проводится так:

- Находим центр болванки, наносим разметку диаметра на заготовке, намечаем центр шилом, керном. Для выпилки узких пропилов используем ножовку: должна получиться заготовка с восьмью гранями.

- Пробиваем центр станка в подготовленный торец детали, вставляем хвостик центра в переднюю бабку. Подгоняем к изделию заднюю бабку, помещаем кончик в центральное отверстие. Зажимаем и фиксируем бабку, подаем центр в материал, стопорим штурвал.

- Настраиваем передачу с меньшей скоростью, прежде чем включить станок, проверяем элементы крепления, а затем переходим к обточке болванки до желанной цилиндрической формы.

- Переходим к выравниванию плоским резцом. Поскольку диаметр заготовки изменился, переустанавливаем упор. Кладем скос заточки на изделие, а полотно на упор. Важно, чтобы глубина резки была одинаковой на протяжении процесса. Если все делаем правильно, поверхность получается гладкой и струганной.

- Надеваем защитную маску и переходим к шлифованию цилиндра. В теории этот шаг можно пропустить: после чистовой обработки шлифовка не нужна. Но большинство мастеров предпочитает ее провести.

- Осталось поработать отрезным резцом, снять со станка заготовку, срезать отход ножовкой.

Подравниваем концы стамеской или долотом.

Подравниваем концы стамеской или долотом.

Забота о декоративных элементах

Для создания декоративных элементов используют буртик или валик:

- Делаем разметку желобков и валиков при помощи линейки и карандаша.

- Вытачиваем валики. Кладем на упор косой резец, по линиям разметки вырезаем канавку 3 мм. Придаем канавкам V-образную форму. Операцию проделываем с обеими сторонами валика. Чтобы убрать все неровности, снимаем тонкую стружку. Подчищаем пояски, чтобы получить ровные и аккуратные углы.

- Вытачиваем пояски и желобки. Убираем между валиками часть материала, подравниваем пояски. Точим желобок с обеих сторон. Проверяем форму детали. Подчищаем поясок: у желобка должен быть острый край, а у валика – аккуратный угол.

Вытачивание заготовок с креплением в едином центре

При изготовлении элементов с полостью для вытачивания торцевых граней следует убрать заднюю бабку. Такая деталь крепится с одного края при помощи держателя на шпинделе бабки.

- Самый простой вариант – держатель с шурупом. Чаще это обычные шурупы, но в качественных моделях используют огрубленные варианты, надежно удерживающиеся в боковой и торцевой гранях. Предназначен для коротких заготовок.

- В чашечном держателе деталь фиксируется благодаря силе трения. Но для большей надежности иногда используют и шурупы.

- Шпоночный держатель вставляют в отверстие в торце детали. При вращении элемента шпонка поднимается из паза и фиксирует заготовку на держателе.

- Трехкулачковый патрон – самый старинный, но небезопасный способ обработки металла точением, потому он сегодня почти не используется. Если токарь решил остановиться на этом варианте, ему следует использовать специальное ограждение.

- В универсальном держателе предусмотрен и цанговый зажим для захвата цилиндрической части детали.

Вытачивание полостей происходит так. В креплении вытачиваем заготовку черновую, устанавливаем держатель на бабке передней. Убираем заднюю бабку, деталь устанавливаем в держатель и проверяем центровку. Перпендикулярно элементу ставим упор. Обрабатываете боковую сторону? Ведете инструмент к центру от самого края. При взаимодействии с торцевыми волокнами – наоборот. Осталось выточить внешнюю поверхность и отрезным резцом отделить деталь от крепежной части.

Перпендикулярно элементу ставим упор. Обрабатываете боковую сторону? Ведете инструмент к центру от самого края. При взаимодействии с торцевыми волокнами – наоборот. Осталось выточить внешнюю поверхность и отрезным резцом отделить деталь от крепежной части.

Планшайба

Популярный вид – создание вогнутых полостей. Из-за большого диаметра детали требуется все мастерство токаря: одно неправильное движение и происходит непоправимая ошибка.

Чаще всего для этой цели используют планшайбу – металлический диск. Обычно она продается со станком, но можно приобрести изделия другого диаметра дополнительно.

Контрольная проверка

Для проверки формы заготовки иногда нужно выключать станок:

- картонным трафаретом;

- двумя линейками;

- при помощи кронциркуля (так проверяют толщину стенок).

Разновидности токарных резцов

Производительность станка и качество зависят от продольной подачи, глубины, скорости резания, состояния резца. Параметры влияют на:

Параметры влияют на:

- техническое состояние оборудования – можно избежать больших нагрузок;

- толщину снятого слоя;

- время, которое уходит на обработку;

- темп, в котором вращается вал;

- количество и тип производимой стружки.

По положению кромки резцы бывают левыми и правыми. По форме – отогнутыми, прямыми. Выделяют также проходные, расточные, резьбовые, фасонные варианты.

ГОСТы

Каждый пункт при работе на оборудовании регулируют ГОСТы:

- 12-3-025-80 – требования безопасности при металлообработке;

- 18097-93 – стандарты и размеры точности станков;

- 25762-83 – определения и термины металлообработки;

- 20872-80 – размеры токарных резцов.

Режимы

Важный показатель – выбранный режим. Следует учитывать:

- С какой скоростью вращается шпиндель с закрепленными заготовками. Скорость зависит от выбранного режима резания: скорость чернового ниже. Иначе резцы деформируется, а металл будет «гореть».

Интенсивная нагрузка вредит состоянию станка.

Интенсивная нагрузка вредит состоянию станка. - Подача зависит от скорости. При чистовой обработке важнее достижение точности, а при черновой – скорость снятия слоя.

Ориентируясь на режим обработки, выбирают и резцы. Популярность токарной методики объясняется просто: больший срок службы, невысокая стоимость, надежность оборудования.

Компания «ПрофБау» занимается обработкой металла. Почему следует обратиться к нам? Мы рады предложить:

- гарантию на каждую выполненную услугу;

- быстрое выполнение заказов;

- эффективное использование инновационных технологий;

- квалифицированных и опытных работников;

- строгое соблюдение рабочих сроков;

- профессиональное современное оборудование;

- возможность приобрести материал в любом объеме.

Компания «ПрофБау» ответственно подходит к выполнению заказов разной степени сложности и объема. Вы можете смело поручить нам любую работу с металлом – выполним в срок и качественно.

На https://www.profbau.ru/services/tokarnaya-obrabotka-metalla вы можете ознакомиться с отзывами клиентов, актуальными расценками и всеми видами услуг. Оставляйте заявку на сайте или звоните в удобное время: +7 (495) 138-25-25.

Токарная обработка металла 101 | Руководство по правильному производству

История токарной и прядильной обработки металлов насчитывает тысячи лет. Первое графическое свидетельство, обнаруженное археологами в гробнице египетского фараона Петосириса IV века. На картине изображены двое мужчин, работающих на древнем токарном станке.

Техники могут выполнять токарную обработку металла вручную, но большинство мастерских используют в своей работе механизированные токарные станки. Сегодня мы рассмотрим введение в токарную обработку металла. Мы рассмотрим такие вопросы, как: Что такое токарная обработка металла? Какие металлы можно точить? Что можно получить в процессе токарной обработки металла? И более.

В компании Elemet Manufacturing, Inc. наши опытные механики и техники-чертежи тщательно адаптируют наши технологии к потребностям вашего проекта от начала и до конца. Вы можете положиться на то, что наши процессы токарной обработки металла соответствуют самым высоким стандартам качества и эффективности. Свяжитесь с нами сегодня!

наши опытные механики и техники-чертежи тщательно адаптируют наши технологии к потребностям вашего проекта от начала и до конца. Вы можете положиться на то, что наши процессы токарной обработки металла соответствуют самым высоким стандартам качества и эффективности. Свяжитесь с нами сегодня!

Что такое точение металла?

Токарная обработка — это самый простой процесс механической обработки. Это также наиболее распространенная операция токарной обработки.

В процессе токарной обработки металла режущий инструмент вычитает металлические детали из внешнего диаметра вращающейся заготовки. Основная цель токарной обработки металла – уменьшить заготовку до требуемых размеров.

Точение может быть на внешней поверхности детали или внутри, также называемое расточкой. Материал, используемый в этом производстве, обычно представляет собой заготовку, полученную в результате других процессов, таких как литье, ковка, экструзия или волочение.

Токарная обработка металлов представляет собой вид механической обработки. Это процесс удаления материала, используемый для создания вращающихся деталей путем резки ненужного материала.

Это процесс удаления материала, используемый для создания вращающихся деталей путем резки ненужного материала.

Для токарной обработки металла требуется токарный или токарный станок, заготовка, приспособление и режущий инструмент. Заготовка представляет собой кусок предварительно сформированного металла, закрепленный на приспособлении. Приспособление прикреплено к токарному станку и вращается с высокой скоростью.

Резак обычно представляет собой одноточечный режущий инструмент, подключенный к устройству. Однако для некоторых операций используются многоточечные инструменты. Выбранный режущий инструмент входит во вращающуюся заготовку и срезает материал на мелкие кусочки, чтобы создать желаемую форму.

При токарной обработке получают вращающиеся, как правило, осесимметричные детали со многими элементами, такими как отверстия, канавки, резьба, конусность, ступени различного диаметра и даже контурные поверхности. Детали, которые полностью изготавливаются путем токарной обработки, часто включают компоненты ограниченного тиража, возможно, для прототипов.

Токарная обработка металла также обычно используется в качестве вторичного процесса для добавления или улучшения характеристик изготовленных деталей с использованием другого подхода. Благодаря чистоте поверхности и высоким допускам, которые предлагает токарная обработка металла, она идеально подходит для добавления прецизионных вращательных элементов к элементу, основная форма которого уже сформирована.

Теперь давайте подробно рассмотрим различные виды токарной обработки металлов и некоторые дополнительные процессы:

Растачивание

Растачивание — это процесс металлообработки, в ходе которого увеличивается уже просверленное (или отлитое) отверстие с помощью одноточечной резки. инструмент (или расточная головка, содержащая несколько таких инструментов). Растачивание обычно используется для достижения большей точности диаметра отверстия и может использоваться для вырезания конического отверстия. Растачивание — это аналог точения по внутреннему диаметру, при котором вырезаются внешние диаметры.

Токарная обработка фаски

Подобно ступенчатой токарной обработке, токарная обработка фаски создает угловой переход квадратной кромки между поверхностями с разным диаметром токарной обработки.

Контурная токарная обработка

При контурной токарной обработке режущий инструмент следует в осевом направлении траектории с использованием заданной геометрии. Многократные проходы контурного инструмента необходимы для создания желаемых форм в готовом изделии.

Сверление

Сверление — это процесс удаления материала изнутри заготовки. В этом процессе используются стандартные сверла, неподвижно закрепленные в револьверной головке токарного станка. Данную процедуру могут выполнять отдельно приобретаемые сверлильные станки.

Торцовка

Торцовка в контексте токарной обработки металла включает в себя перемещение выбранного режущего инструмента под прямым углом к оси вращения заготовки. Облицовка выполняется операцией поперечного суппорта. Первая операция часто выполняется при изготовлении заготовки, а часто и последняя, отсюда и фраза «обработка».

Первая операция часто выполняется при изготовлении заготовки, а часто и последняя, отсюда и фраза «обработка».

Нарезка канавок

В металлообработке нарезка канавок аналогична отрезке, но канавки нарезаются на определенную глубину вместо того, чтобы полностью отделять деталь от заготовки. Машинисты могут выполнять нарезку канавок на внутренних и внешних поверхностях, а также на лицевой стороне детали (также известную как нарезка торцевых канавок или трепанация).

Твердое точение

Твердое точение состоит из точения металлов с твердостью по Роквеллу С выше 45. Обычно оно выполняется после термообработки заготовки. Процесс твердого точения имеет тенденцию заменять более традиционные операции шлифования.

Твердое точение подходит для деталей, требующих точности круглости 0,5-12 микрометров или шероховатости поверхности Rz 0,8-7,0 микрометров. Твердое точение включает, среди прочего, шестерни, компоненты ТНВД и гидравлические компоненты.

Накатка

Накатка — это нарезание зубчатого рисунка на поверхности детали для использования в качестве рукоятки с помощью специального инструмента для накатки.

Отрезка

В процессе отрезки, также называемого отрезкой или обрезкой, создаются глубокие канавки, которые отделяют готовый или частично готовый компонент от его исходной заготовки.

Многоугольная токарная обработка

Многоугольная токарная обработка — это процесс токарной обработки, при котором некруглые формы обрабатываются без прерывания вращения сырья.

Расширение

Расширение — это размерная операция, при которой небольшое количество металла удаляется из уже просверленного отверстия. Развёртывание используется для изготовления внутренних отверстий чрезвычайно точных диаметров. Например, отверстие диаметром 6 мм делается путем сверления сверлом диаметром 5,98 мм, а затем расширяется до точных размеров.

Сферическое точение

Сферическое точение придает заготовке форму шара.

Ступенчатая токарная обработка

В процессе ступенчатой токарной обработки создаются две поверхности с резким изменением диаметра между ними. Готовое изделие напоминает ступеньку.

Готовое изделие напоминает ступеньку.

Коническое точение

Коническое точение позволяет получить коническую поверхность путем постепенного уменьшения или увеличения диаметра цилиндрической заготовки. Эта операция сужения находит широкое применение в конструкции машин.

Почти все шпиндели станков имеют конические отверстия, в которые вставляются конические хвостовики различных инструментов и приспособлений для удержания заготовок. Токарная обработка с конусом создает наклонный переход между двумя поверхностями заготовки разного диаметра. Результат возникает из-за углового движения между заготовкой и режущим инструментом.

Нарезание резьбы

Как стандартная, так и нестандартная резьба может быть нарезана на токарном станке с использованием соответствующего режущего инструмента. Либо снаружи, либо внутри отверстия, обычно называемое одноточечной резьбой.

Какие металлы могут токарные станки?

Теперь, когда мы рассмотрели «что такое токарная обработка металла», давайте обратимся к тому, что могут обрабатывать материалы, и они используют несколько различных металлов в процессе токарной обработки металла:

- Черные металлы, такие как железо, сталь или литье железо

- Алюминий

- латунные и другие медные сплавы

- Hi-Temp Никелевые сплавы

- Титан

- Другие необразные металлы

Почему работа с металлическим поворотным магазином?

Нет простого способа описать преимущества высококачественной прецизионной обработки и ее значение в современной производственной экономике. Надеюсь, сегодня мы ответили на основной вопрос: «Что такое токарная обработка металла»?

Надеюсь, сегодня мы ответили на основной вопрос: «Что такое токарная обработка металла»?

В компании Elemet Manufacturing, Inc. наши опытные механики и техники-чертежи тщательно адаптируют нашу технологию к вашим потребностям проектирования от начала и до конца. Вы можете положиться на то, что наши процессы токарной обработки металла соответствуют самым высоким стандартам качества и эффективности. Свяжитесь с нами сегодня!

Токарные работы по металлу: промышленная парадигма

Токарные станки использовались для токарной обработки металлических деталей на протяжении нескольких столетий. Металлообработка в целом с тех пор всегда полагалась на токарные станки и токарные операции для производства деталей и компонентов из металла. Как один из самых твердых материалов, которые у нас есть, металлы требуют большой силы и скорости, чтобы точно превратить их в промышленные детали и детали. С появлением современных промышленных методов появились токарные станки. Этот прогресс включает в себя не только дополнительные возможности токарных станков, но и другие операции, которые теперь могут выполнять токарные станки.

Этот прогресс включает в себя не только дополнительные возможности токарных станков, но и другие операции, которые теперь могут выполнять токарные станки.

Металлы — это материалы, которые действительно проверяют возможности промышленности и производства. Отрасли, которые часто полагаются на прочные металлические детали с определенными размерами, высокими стандартами качества и жесткими допусками, постоянно стремятся к совершенствованию процессов производства металлов, многие из которых основаны на токарных станках.

Токарная обработка металла или стали является важным промышленным процессом, и большинство производителей во всем мире имеют оборудование для выполнения определенных операций по токарной и токарной обработке металлов. С появлением технологий ЧПУ токарная обработка металла стала намного лучше, точнее и надежнее. По сути, это позволило токарным операциям по металлу эффективно изготавливать еще более сложные геометрические формы.

Содержание

Что такое токарная обработка металлов Процессы токарной обработки металлов разнообразны, каждый из них имеет специфическое применение и применение. Ключевой аспект, который они разделяют, заключается в том, что все они основаны на одних и тех же принципах токарной обработки и токарной обработки, но более специализированы для обработки металлов. Основной принцип включает в себя высокоскоростное вращение металлической заготовки и режущий инструмент или расточная головка для выполнения надрезов по нескольким осям. Этот процесс часто зависит от токарного станка, разработанного специально для металлообработки.

Ключевой аспект, который они разделяют, заключается в том, что все они основаны на одних и тех же принципах токарной обработки и токарной обработки, но более специализированы для обработки металлов. Основной принцип включает в себя высокоскоростное вращение металлической заготовки и режущий инструмент или расточная головка для выполнения надрезов по нескольким осям. Этот процесс часто зависит от токарного станка, разработанного специально для металлообработки.

Токарная обработка металла и стали обычно относится к совокупности процессов токарной обработки, таких как расточка, развертывание, накатка и нарезание канавок, все из которых основаны на одном и том же принципе и часто выполняются как часть одного и того же процесса. Современные токарные металлообрабатывающие станки, особенно с возможностями ЧПУ, могут автоматизировать различные проекты токарных станков по металлу на одном станке. Одной из основных сильных сторон токарной обработки металлов является получение круговой геометрии. Это по-прежнему верно, хотя методы токарной обработки металла теперь могут создавать несколько сложных геометрий. В настоящее время этот процесс адаптирован для применения к широкому спектру металлов, включая черные металлы, такие как чугун и сталь, медные и никелевые сплавы, алюминий и другие. Он используется для производства деталей и компонентов для многих отраслей промышленности и является одним из основных элементов металлообработки.

Это по-прежнему верно, хотя методы токарной обработки металла теперь могут создавать несколько сложных геометрий. В настоящее время этот процесс адаптирован для применения к широкому спектру металлов, включая черные металлы, такие как чугун и сталь, медные и никелевые сплавы, алюминий и другие. Он используется для производства деталей и компонентов для многих отраслей промышленности и является одним из основных элементов металлообработки.

Существует несколько типов токарных станков по металлу, каждый из которых имеет различную конфигурацию и предназначение. Тем не менее, принцип токарной обработки по-прежнему сохраняется во всех этих машинах и их операциях. Наиболее распространенным типом токарных станков для металлообработки является токарно-винторезный станок. По сути, это автоматизированный токарный станок с режущим инструментом. Токарный станок по металлу состоит из приспособления, к которому крепится заготовка. Токарные станки по металлу работают, вращая металлическую заготовку, а затем режущий инструмент медленно удаляет материал с внешней поверхности заготовки. Это обычно приводит к скоплению мелких кусочков металла, стружки или металлической стружки вокруг режущего инструмента. Целью этой операции является уменьшение размера заготовки до необходимых размеров.

Это обычно приводит к скоплению мелких кусочков металла, стружки или металлической стружки вокруг режущего инструмента. Целью этой операции является уменьшение размера заготовки до необходимых размеров.

Этот процесс обычно ограничен количеством удаляемого материала. Он имеет тенденцию работать как вторичный процесс. Промышленные изделия часто проходят несколько процессов, чтобы сформировать свою основную форму. Токарная обработка обычно является последним процессом обработки металлических деталей и используется в основном для улучшения поверхности или добавления других деталей.

Материалы и спецификации Токарная обработка является очень распространенным механическим и промышленным процессом, который часто применяется к нескольким материалам, включая пластик и некоторые виды камня. С другой стороны, токарная обработка металла характерна для металлообработки. Это влияет не только на детали процесса, но и на различные металлы. Токарные операции применимы к большинству металлов. Тем не менее, характеристики каждого типа металла могут влиять на процесс и требуют особого внимания.

Тем не менее, характеристики каждого типа металла могут влиять на процесс и требуют особого внимания.

Нелегированная сталь, например, обычно используется в промышленных операциях и отличается высоким содержанием углерода. Для разрушения металлов с высоким содержанием углерода требуется большее усилие и машинная подача. Для обработки нелегированной стали часто требуется максимально возможная подача и пластина Wiper, чтобы избежать скопления стружки на кромке. Низколегированные стали в этом отношении совсем другие. Состав сплава и термическая обработка определяют обрабатываемость этих металлов. Марки стали серии являются наиболее используемыми незакаленными низколегированными металлами.

Высоколегированные стали более твердые и обычно имеют содержание легирующих элементов более 5%. Чем они тверже, тем сложнее их обрабатывать и точить. Пластины из твердой стали также подходят для высоколегированной стали, когда обрабатываемость становится очень сложной. Нержавеющие стали также широко используются при токарной обработке металлов, в том числе аустенитные нержавеющие стали с содержанием никелевого сплава более 20%. Обычно они основаны на использовании круглой вставки. Большинство твердых металлов зависят от определенного типа вставки (обычно из чугуна или CBN). Распад инструмента обычно ожидается при работе с очень твердыми материалами. Таким образом, существуют определенные марки стали, используемые для различных видов использования, будь то прерывистая резка, сложная геометрия или резка под углом.

Обычно они основаны на использовании круглой вставки. Большинство твердых металлов зависят от определенного типа вставки (обычно из чугуна или CBN). Распад инструмента обычно ожидается при работе с очень твердыми материалами. Таким образом, существуют определенные марки стали, используемые для различных видов использования, будь то прерывистая резка, сложная геометрия или резка под углом.

Токарная обработка является важным промышленным и механическим процессом и включает в себя несколько аналогичных процессов. Хотя токарная обработка металлов относится к этому процессу, когда он применяется исключительно к металлам, достижения в области производства и технологий сделали возможности токарной обработки более или менее применимыми к широкому спектру материалов. Кроме того, появление ЧПУ централизовало несколько токарных и неспецифических операций в более широкую группу проектов металлообрабатывающих токарных станков.

Существуют некоторые тонкие различия между основным процессом токарной обработки металла и родственными операциями, но все они основаны на одном и том же основном принципе токарной обработки. Например, ступенчатая токарная обработка создает несколько поверхностей в круглой детали, каждая из которых имеет разный диаметр; конечный продукт в конечном итоге напоминает ступени, в то время как контурная токарная обработка основана на использовании трассировщиков для создания желаемой формы на вращающейся заготовке. Некоторые токарные операции, такие как нарезание канавок и отрезка, могут использоваться вместе с другими процессами, что делает их более широко используемыми методами, в то время как другие операции, такие как расточка и развертывание, более конкретно используются для внутренних поверхностей.

Например, ступенчатая токарная обработка создает несколько поверхностей в круглой детали, каждая из которых имеет разный диаметр; конечный продукт в конечном итоге напоминает ступени, в то время как контурная токарная обработка основана на использовании трассировщиков для создания желаемой формы на вращающейся заготовке. Некоторые токарные операции, такие как нарезание канавок и отрезка, могут использоваться вместе с другими процессами, что делает их более широко используемыми методами, в то время как другие операции, такие как расточка и развертывание, более конкретно используются для внутренних поверхностей.

Как один из наиболее широко применяемых промышленных процессов, токарная обработка металлов является одним из наиболее выгодных и экономически эффективных промышленных процессов. Они более эффективны и производят меньше отходов по сравнению с другими методами, такими как ковка, штамповка или литье. Большая часть отходов образуется в процессе резки в виде металлической стружки. Однако их можно собирать и перерабатывать. Еще одним преимуществом токарной обработки металлов является экономичность. Это один из наиболее зависимых от инструментов промышленных процессов. Тем не менее, стоимость инструмента часто невелика. Такие инструменты отличаются чрезвычайной твердостью и долговечностью (так как они разработаны специально для работы с твердыми металлами). Эта простота инструмента делает токарную обработку металла менее затратной, чем другие промышленные процессы.

Однако их можно собирать и перерабатывать. Еще одним преимуществом токарной обработки металлов является экономичность. Это один из наиболее зависимых от инструментов промышленных процессов. Тем не менее, стоимость инструмента часто невелика. Такие инструменты отличаются чрезвычайной твердостью и долговечностью (так как они разработаны специально для работы с твердыми металлами). Эта простота инструмента делает токарную обработку металла менее затратной, чем другие промышленные процессы.

Несмотря на гибкость и долговечность инструментов, используемых при токарной обработке металлов, эта операция также имеет ограничения. Возможно, наиболее заметным является поверхностный рык или вмятина. Для работы на токарном станке с ЧПУ может потребоваться высококвалифицированный персонал, особенно при изготовлении деталей сложной геометрии. Высокое вращение, неправильно рассчитанные скорости подачи и очень твердый металл часто могут оставлять дефекты на поверхности или форме заготовки. Часто бывает трудно поддерживать постоянные условия вращения. Инструменты могут иногда перегреваться. Удары между режущим инструментом и очень твердым металлом при высокоскоростном вращении также могут влиять на скорость станка, среди прочих факторов.

Инструменты могут иногда перегреваться. Удары между режущим инструментом и очень твердым металлом при высокоскоростном вращении также могут влиять на скорость станка, среди прочих факторов.

Токарные операции по металлу применяются для производства большинства металлических промышленных деталей, особенно с круговой геометрией. Во многих бытовых приборах используются точеные металлические детали. Например, осветительные приборы и функциональные лотки для механизмов создаются путем вращения металлических деталей. Это также относится к осветительным столбам, которым нужны точеные металлические детали для колпачков и средств контроля ослепления.

Системы HVAC почти полностью сделаны из металла и состоят из больших круглых металлических труб и выпускных отверстий, которые создаются исключительно путем токарной обработки металлических деталей. Этот процесс также используется для промышленных нужд. Крышки вентиляторов для асинхронных двигателей и технологических бункеров также изготавливаются из точеного металла.

Если обрабатываете алюминиевые или стальные элементы, для снижения трения берите СОЖ. Скорость зависит от типа металла.

Если обрабатываете алюминиевые или стальные элементы, для снижения трения берите СОЖ. Скорость зависит от типа металла. Из-за интенсивной нагрузки появляется больше вибраций: на минимальной скорости резания образуется стружка. Точные цифры зависят от типа растачивания:

Из-за интенсивной нагрузки появляется больше вибраций: на минимальной скорости резания образуется стружка. Точные цифры зависят от типа растачивания: