Обработка древесины на токарных станках

Категория: Столярные работы

Обработка древесины на токарных станках

Обработка деталей обтачиванием всегда применялась для изготовления деталей, украшающих мебель, а иногда и для изделия целиком. Так, табуреты, стулья или кресла изготовлялись из точеных деталей.

Кроме форм круглого сечения, на токарных станках можно изготовлять профильно-прямоугольные детали, овальные, витые, волнистые и т. п.

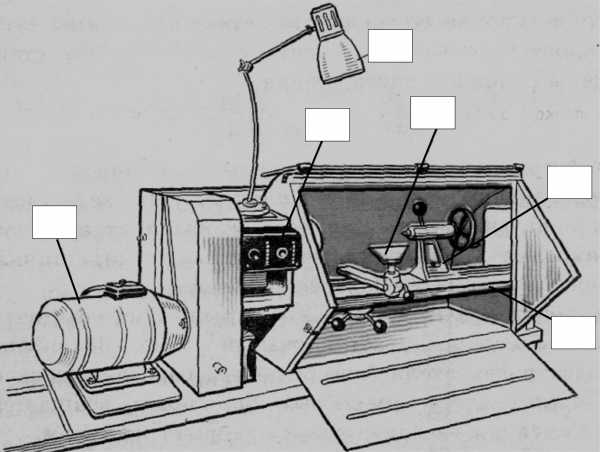

Токарный станок ТВ-200 состоит из станины, передней, неподвижной, бабки, задней, подвижной, бабки и подручника.

Передняя бабка вмонтирована в чугунный корпус с левой стороны станка, в нижней части которого расположен электродвигатель. В подшипниках, расположенных в верхней части корпуса передней бабки, проходит стальной вал (шпиндель), имеющий на правом конце нарезку для навинчивания сменных патронов. Привод шпинделя осуществляется электродвигателем через клиноременную передачу.

Задняя бабка, находящаяся с правой стороны станины, передвижная. Ее можно переместить по направляющим и закрепить винтом на любом расстоянии от передней бабки соответственно длине обрабатываемой детали. Задняя бабка имеет зажимный шпиндель, который можно перемещать в продольном направлении, действуя штурвальчнком. Шпиндель оканчивается центрирующим конусом. Оси шпинделя передней и задней бабок лежат на одной прямой.

Рис. 1. Токарный станок ТВ-200: 1 — станина, 2— передняя бабка, 3 — подручник, 4 — задняя бабка

Приспособления к токарным станкам

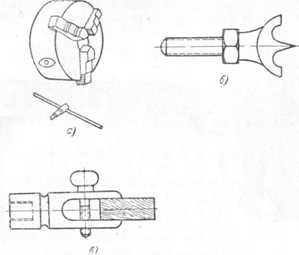

Для закрепления обрабатываемой детали на шпинделе токарного станка применяют различные патроны и планшайбы, имеющие отверстие с резьбой, точно соответствующей резьбе на конце шпинделя станка.

Трехкулачковый патрон является наиболее удобным и распространенным приспособлением. Он обеспечивает быстрое и прочное закрепление детали и центровку ее благодаря радиальному перемещению зажимных кулачков; все три кулачка при вращении ключа патрона равномерно и одновременно сжимаются или разжимаются.

Патрон-трезубец применяется для закрепления длинных и сравнительно тяжелых деталей. Средний зубец патрона совпадает с линией центров. Зубцы вдавливаются в торец детали и передают ей вращение от шпинделя.

Патрон с остриями служит для закрепления заготовок из мягких пород древесины.

Тисочный патрон применяется при обработке деталей с гранеными поверхностями.

Рис. 2. Приспособления для закрепления обтачиваемых деталей: а — трехкулачковый патрон, б — патрон-трезубец, в — тисочный патрин

Инструмент для токарных работ

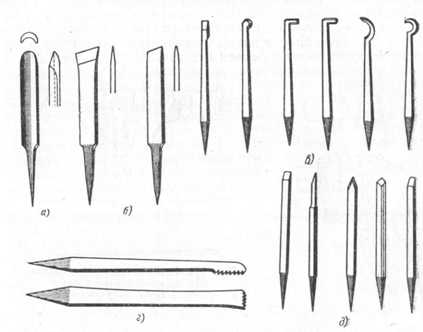

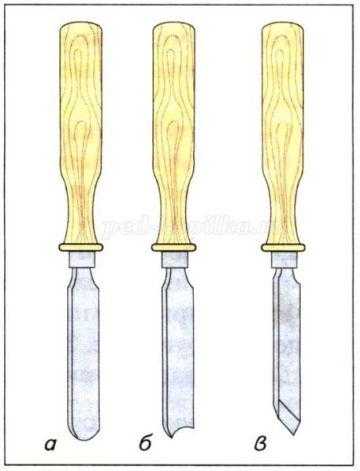

Инструменты для токарных работ разделяют на обдирочные, отделочные и специальные. Их изготовляют из углеродистой стали (У8А и УЮА) и закаливают до требуемой твердости.

Стамеска с полукруглым лезвием, или рейер, является обдирочным инструментом, имеет вид полукруглой желобчатой пластинки с фаской, заточенной с выпуклой стороны и образующей лезвие полукруглой формы. Для основных работ применяется стамеска шириной 20—25 мм. Для различных выточек следует иметь набор стамесок шириной 3, 5, 10 и 15 мм.

Отделочные инструменты служат для чистовой обработки прямых и выпуклых поверхностей и для подрезки торцов и отрезания концов.

Стамеска с прямолинейным лезвием, или мейсель , имеет вид столярной стамески. Лезвие мей-селя имеет наклон к кромке железки в 30° и затачивается фасками с двух сторон. Угловая заточка лезвия позволяет работать серединой стамески при обточке прямых и выпуклых пОВерхНск стей, острым углом подрезать торцы и отрезать изделия, а тупой угол использовать при обточке закруглений.

Токарю следует иметь набор мейселей шириной 5, 10, 15, 20,. 25 и 50 мм.

Специальные инструменты служат для производства на токарных станках специальных работ: выточки узких углубленных мест, обработки внутренних поверхностей и т. п.

Рис. 3. Токарный инструмент: а — полукруглая стамеска (рейер), б — мейсель, в — крючки, г — резцы-гребёнки, д — различные заостренные и гладкие резцы

Плоская прямоугольная стамеска с заточенными боковыми лезвиями служит для выточки узких углубленных мест.

Крючок — плоский загнутый резец с односторонней или двухсторонней заточкой лезвия; применяется для расточки — обработки внутренних поверхностей.

Резцы-гребенки служат для нарезания резьбы.

Прочие резцы. Различные заостренные, гладкие и фигурные резцы имеют специальные лезвия и применяются для самых различных операций.

Работа на токарных станках

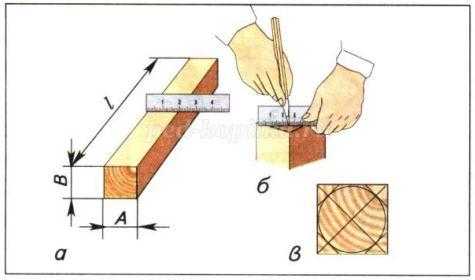

Заготовки для токарных изделий (болванки) изготовляют в виде брусков квадратного сечения с припусками по длине для закрепления в станке и припуском по сечению на обточку. Перед обработкой на токарном станке кромки квадратных брусков обтесывают топором, придавая брускам форму, близкую цилиндру требуемого диаметра. При заготовке болванок следует обращать внимание на то, чтобы в древесине не было гнили, сучков и трещин.

Подручник станка устанавливают на уровне 2/3 завернутой з станок болванки. Нельзя допускать расположения верхней плоскости подручника ниже уровня центров. Верхнюю часть (нож) подручника устанавливают как можно ближе к обрабатываемой болванке: с зазором 2—3 мм между наиболее выступающей частью болванки и подручником.

Рис. 4. Приемы черновой обточки детали на токарном станке: а — обточка рейером, б — различные положения рейера при обточке

Черновая обточка цилиндрической детали. Черновая обработка цилиндрической болванки производится рейером. Она преследует цель придать заготовке форму цилиндра требуемого диаметра с возможно менее волнистой поверхностью и с припуском примерно в 3—4 мм на последующую обработку.

Передвигая постепенно рейер по длине подручника, снимают первую грубую стружку толщиной 1—2 мм на некоторой длине обрабатываемой болванки. Передвигая подручник по всей длине болванки, снимают с нее одну-две первые грубые стружки и придают поверхности цилиндрическую форму. Первую черновую стружку следует снимать серединой рейера (рис. 128, а). При следующих проходах рейер должен резать боковой частью лезвия, для чего его направляют попеременно в правую и левую стороны (рис. 128,6). При таком способе обточки получается более гладкая поверхность обтачиваемой болванки и лезвие рейера срабатывается более равномерно.

После снятия черновой и первой чистовой стружки следует проверить правильность геометрической формы полученного цилиндра и его размеры. Чтобы знать, сколько запаса осталось для снятия стружки и насколько правильна форма, приданная болванке, диаметр изделия измеряют кронциркулем. Прямолинейность поверхности обточенного изделия проверяют линейкой или угольником, прикладывая угольник к заготовке ребром вдоль цилиндра по его оси и просматривая на свет.

Чистовая-обточка цилиндрической детали. Как только припуск для чистовой обработки по диаметру детали останется около 3—4 мм, обточку рейером прекращают. Чистовую обточку производят мейселем с шириной фаски в 15—20 мм. При чистовой обточке удаляются следы обработки рейером (волнистость поверхности). Тупой угол стамески всегда должен быть обращен в сторону движения, а острый — кверху. Снимаемая стружка должна быть тем тоньше, чем ближе диаметр детали к окончательному размеру. Срезать стружку следует не всем лезвием, а серединой его и нижней частью.

Рис. 5. Приемы чистовой обработки на токарных станках а — резание тупым углом мейселя, б — резание серединой мейселя

Рис. 6. Подрезка торца мейселем: а — первая операция, б — вторая операция

При обточке прямолинейного изделия нужно предварительно проточить по краям его канавки до заданного диаметра и по ним ориентироваться во время снятия стружки.

Подрезка торцов. Когда обработка боковой поверхности цилиндра окончена, нужно наметить карандашом или острием мейселя черту, по которой следует торцевать конец. Для этого мейсель устанавливают на ребро острым углом вниз и, приближая его к детали, намечают неглубокую черту. Затем, отступая несколько вправо, подрезают торец. Подрезав древесину детали, отодвигают мейсель вправо и, придав ей наклон по отношению к горизонтальной плоскости, снова подрезают изделие. При этом получается выточка треугольной формы. Эта выточка позволяет торцевать до тех пор, пока диаметр стержня у торца не будет 10—12 мм. Торец изделия должен быть гладким и без уступов. Точно также торцуют второй конец детали. По форме торцы могут быть прямыми, выпуклыми и с внутренней подточкой.

Обточка криволинейных поверхностей. Обтачивать криволинейные поверхности значительно труднее, чем прямолинейные. Обработка фасонных деталей требует от токаря высокой квалификации. Вытачивание криволинейных поверхностей с переменным радиусом кривизны производится при помощи мейселя, начиная от части детали с наибольшим радиусом кривизны.

Закругление концов болванок. После обточки цилиндра рейером производят черновое закругление конца болванки, придавая ему шарообразную форму. Чистовую отделку производят отделочной стамеской. Чистота поверхности в данном случае зависит от того, насколько точно и крепко держит токарь инструмент. Необходимо внимательно следить, чтобы инструмент все время опирался на нож подручника, а не на изделие. Следует чаще передвигать и поворачивать подручник в нужном направлении, чтобы затем установить его как можно ближе к изделию и уменьшить вылет инструмента от опорной поверхности подручника.

Рис. 7. Закругление торцов болванки: а — предварительное закругление рейером, б — чистовая обточка закругления мейселем

Вытачивание валиков. Валиком в токарном деле называется фигура, образованная закруглением диска на половину окружности (рис. 132, а). Вытачивание валика начинают с изготовления диска. Затем по средней линии диска делают карандашом или отделочной стамеской отметку А—Б. От этой линии делают рейером закругление сначала в правую, а затем в левую сторону. После обработки рейером подручник подвигают ближе к болванке и поперечную планку устанавливают под углом к оси изделия. Это делают для того, чтобы обеспечить лучшую опору для отделочной стамески, которой производят чистовую обточку сначала одной, а затем после перестановки подручника, втопой половины валика. Отделочной стамеской обтачивают при движении ее сверху вниз, причем сначала работает середина лезвия, а затем по мере опускания стружку снимает часть лезвия, расположенного у тупого угла. Перемещая отделочную стамеску от высоких точек закругления валика к низким, необходимо, не отрьивая инструмента от кромки подручника, плавно поднимать его рукоятку вверх.

Рис. 8. Фигуры токарной обработки: а — валик, б — галтель, в — полувалик

Затем рейер подводят к одной из боковых поверхностей галтели, к ее верхней кромке. Направляя рейер сверху вниз по радиусу галтели и несколько поворачивая его при этом, производят чистовую обточку радиусной поверхности.

Вытачивание полуваликов. Полуваликом называется фигура, образованная закруглением угла на четверть окружности. В открытых полуваликах обработка аналогична операции закругления торцов и может выполняться отделочной стамеской. Вытачивание полуваликов, расположенных между другими фигурами, делают иначе. Обычную столярную стамеску кладут широкой гранью (плашмя) на подручник и лезвие ее подводят углом к точке, лежащей на наибольшей окружности полувалика. Не отрывая стамески от подручника описывают плавный полукруг и концом лезвия снимают тонкую стружку до получения желаемой фигуры.

Предложения новаторов, облегчающие работу на токарных станках

При проточке длинных деталей обыкновенный подручник приходится несколько раз переставлять вдоль станины. Токарь-модельщик П. В. Федосов удлинил простой подручник с помощью стальной линейки, прикрепленной к вставке подручника винтами, что позволяет работать без перестановок подручника.

Техника безопасности при работе на токарных станках

1. Перед установкой материал необходимо обтесать, чтобы придать ему форму, близкую к той, которую он должен получить на станке.

2. Детали, склеенные из нескольких частей, перед установкой должны быть проверены на правильность и точность склейки.

3. При обработке деталей длиной свыше 0,8 м необходимо пользоваться переставной подставкой.

4. При работе на токарньих станках следует пользоваться легко вентилируемыми защитными очками.

Столярные работы — Обработка древесины на токарных станках

gardenweb.ru

Особенности обработки древесины на токарном станке. Особенности современных токарных станков древесина

Для обработки на токарном станке пригодна древесина всех пород. Для тонкой, художественной обточки чаще берут древесину твердых пород: бук, граб, грушу, яблоню, орех, самшит. Хорошо обтачиваются клен, береза, липа, ольха, осина, кедр, тис. Заготовки для точеных изделий предварительно обрабатывают плотничным топором или одинарным рубанком, причем им придают форму, близкую к цилиндру.

Новая технология термической обработки древесины

Российская компания Barkett создала собственную технологию термической обработки древесины. Суть ее в том, что дерево обрабатывают в закрытой камере, при высоких температурах, влажности и давлении. В результате материал меняет свои физико-химические свойства: приобретает устойчивость к гниению, воздействию бактерий, грибков и насекомых, не разбухает при высокой влажности и даже при погружении в воду. Улучшаются и его теплоизоляционные свойства. Хвойные породы полностью лишаются смолы. Меняются твердость и прочность – у большинства видов они понижаются, а у ясеня и дуба повышаются. Влажность готовой древесины – всего 2–5%. Термической обработке подвергают и твердые и мягкие породы – сосну, ель, березу, осину, бук, дуб и др. Сырьем может служить как уже высушенное традиционным способом, так и сырое свежераспиленное дерево (его предварительно высушивают с использованием пара). В зависимости от выбранного режима обработки (их всего четыре), готовый материал приобретает оттенки от светлого (кремового и песочного) до темно-коричневого и даже черного.

Изделия из термообработанной древесины можно использовать для внутренней и внешней отделки зданий, в банях, саунах и бассейнах, для строительства яхт и лодок, изготовления садовой мебели и мощения дорожек.

Механизированная обработка древесины и ее особенности

Механизированная обработка древесины производится на деревообрабатывающих станках. Станки повышают производительность труда и обеспечивают высокое качество обработки. Рабочий (режущий) инструмент деревообрабатывающих станков в большинстве случаев имеет несколько резцов.

Работа режущего инструмента в деревообрабатывающих станках производится непрерывно.

Это достигается путем непрерывного надвигания обрабатываемого материала на резцы или, наоборот, движением режущего инструмента навстречу обрабатываемому материалу. Надвигание обрабатываемого материала на резцы или режущего инструмента на материал в деревообрабатывающих станках называется подачей.

Скорость подачи в современных станках достигает 50 м/мин. и больше. Ранее были рассмотрены условия, от которых зависит величина усилия на резание древесины и чистота ее обработки, независимо от способа обработки.

Помимо этих условий, на величину удельного сопротивления резанию и на чистоту обработки древесины на станках влияют также число резцов в рабочем инструменте, скорость резания и скорость подачи. Чем больше резцов в рабочем инструменте, тем тоньше стружка, снимаемая каждым резцом, и тем чище обработка древесины.

Поэтому в современных строгальных станках в каждую ножевую головку вставляется от 4 до 8 ножей.

В деревообрабатывающих станках режущий инструмент в большинстве случаев имеет вращательное движение; поэтому каждый вращающийся нож, например, в строгальном станке оставляет на поверхности обрабатываемой древесины волнообразное углубление, и вся поверхность получается волнистой. Величина этих углублений при одной и той же скорости подачи тем меньше, чем больше скорость вращения ножей.

Скорость движения режущей кромки резца во время работы называется скоростью резания.

Скорость резания зависит от числа оборотов рабочего вала, на котором насажен рабочий инструмент, и диаметра окружности, по которой вращается режущая кромка резца.

Чем больше число оборотов рабочего вала и диаметр окружности вращения режущей кромки, тем скорость резания больше. Все деревообрабатывающие станки работают с большим числом оборотов.

У круглопильных станков число оборотов достигает 3500 об/мин, у строгальных — до 6000 об/мин, а у фрезерных станков современной конструкции-24 000 об/мин. Соответственно числу оборотов, скорость резания в деревообрабатывающих станках 50 м/сек — обычное явление, в некоторых же станках скорость резания много больше. От скорости подачи материала зависит производительность станка.

Увеличение скорости подачи должно сопровождаться одновременным повышением скорости резания.

Без этого качество обработки древесины будет хуже, обрабатываемая поверхность будет более волнистой.

В станках современной конструкции подача обычно механизирована.

Практически скорость подачи у деревообрабатывающих станков колеблется в широких пределах.

Подача у деревообрабатывающих станков непрерывная и равномерная.

Этим достигаются одинаковая нагрузка на все резцы и равномерность обработки.

Скорость подачи имеет исключительно большое влияние на производительность станка. Скорость подачи для каждого отдельного станка нужно устанавливать с учетом размеров обрабатываемых деталей, породы древесины, требуемой чистоты обработки и других условий работы.

Токарная работа по дереву или токарное дело — одна из разновидностей механической обработки древесины. С помощью токарного станка изготавливают деревянные тела вращения. Народные мастера издавна изготовляли точеную посуду, прялки-точенки, веретена, детали мебели, игрушки и т. д. Точеные изделия и детали используют в изобразительном и декоративном искусстве. У многих токарных изделий были предшественники. Так, точеным мискам, братинам и чашкам предшествовала резнодолбленая посуда; токарная деревянная игрушка, популярная и в наше время, является непосредственным продолжателем резных игрушек, таких, как северные панки.

Токарные изделия изготавливаются просто и быстро. для них характерны законченность форм, красота и идеальная гладкость поверхности. Большой простор фантазии дают скульптурные приемы создания токарного сувенира, когда художник использует точеные и резные детали. Ведь форму любого предмета можно разложить на геометрические объемные тела: куб, параллелепипед, пирамиду, шар, конус, тор, четыре из которых — точеные. Для усиления выразительности точеных изделий из дерева в композиции включаются кора, трещины и другие образования на дереве. Оживляет деревянные токарные изделия и роспись. Кто не знает наших знаменитых матрешек или выразительную хохломскую роспись!? Широкой известностью пользуются и деревянные точеные изделия (посмотреть вазу из самшита) и сувениры с выжиганием или инкрустацией (смотреть нэцке инкрустированные янтарем).

Точение художественных изделий очень близко к токарным работам для технических целей. Применяемое оборудование, инструменты и приемы работ ничем не отличаются.

Для занятий токарным делом необходимо просторное помещение, в котором можно было бы разместить токарный станок, небольшие запасы древесины и другие необходимые материалы. Чтобы освещение было ровным и рассеянным, токарный станок лучше всего установить ближе к восточному или северному окну и при этом защищать от источника тепла.

Токарные станки для изготовления изделий из дерева применяют различные как по конструкции, так и по степени механизации. В художественной промышленности широко применяется токарный станок ТП-40. Он универсален, на нем можно производить различные токарные работы как с наружной обточкой, так и с внутренней выточкой. Однако вытачивать деревянные токарные изделия можно и на самом простом, изготовленном своими руками токарном станке, применяя самодельные инструменты и приспособления.

Принцип работы токарного станка

Современные токарные станки по дереву применяют для механической обработки древесины. Они универсальны и выполняют с деталями целый ряд различных действий, среди которых: сверление, обточка, создание резьбы, пазов, отверстий, обработка торцовых поверхностей, цилиндрических, конических и фасонных заготовок. Сегодня токарные станки по дереву находят широкое применение в условиях индивидуального и мелкосерийного производства, в столярных мастерских и на крупных деревообрабатывающих предприятиях.

В токарных станках используется принцип обработки зафиксированной детали подвижным инструментом. Любой токарный станок по дереву имеет массивную станину, на которой размещаются все узлы и механизмы. Заготовка закрепляется на вращающийся шпиндель передней бабки, а задняя обеспечивает надежную фиксацию. Подвижной подпятник позволяет выбрать расстояние до детали в зависимости от длины резца, а с помощью копировального устройства изготавливается большое количество идентичных деталей сложного профиля.

Основные характеристики продукции:

Мощность токарного станка — у разных моделей составляет от 350 Вт (оборудование мелкосерийного производства) до 2000 Вт (промышленные станки) и указывает на область применения и коэффициент производительности.

Максимальные габариты заготовки — определяются расстоянием между центрами (бабками) и диаметром обработки над станиной.

Частота вращения шпинделя – в среднем от 400 до 3500 об/мин, подбирается в зависимости от твердости материала и необходимой степени точности обработки.

Представленный ассортимент

Представленные деревообрабатывающие станки являются самой популярной и востребованной группой станков среди оборудования для обработки дерева, а каждая единица оборудования сопровождается гарантией в течении 3-х лет.

Назначение и устройство токарных станков

Токарный станок — это функционально законченный агрегат для обработки древесины или металла точением, состоящий из передней и задней бабок, привода и подручника, которые устанавливают на одной станине (рис. 4,5).

У большинства моделей токарных станков станина представляет собой литое чугунное основание, на котором монтируются все основные узлы. Слева на станине закреплена передняя бабка. По направляющим станины передвигаются и закрепляются в определенном положении держатель с подручником или суппорт (каретка) и задняя бабка.

Передняя бабка служит для установки и крепления заготовки и передачи ей вращательного движения. Она состоит из корпуса, отлитого из чугуна, внутри которого расположен шпиндель с опорными радиальными сферическими подшипниками.

Шпиндель представляет собой стальной фасонный вал, имеющий на правом конце резьбу для крепления зажимных и других приспособлений: патрона, планшайбы и др. На левом юнце шпинделя насажен двухступенчатый приводной шкив. Через привод шпиндель получает вращение от электродвигателя, расположенного за передней бабкой. Привод состоит из шкивов клиноременной передачи, а в станке «Универсал» включает также шестерни подачи вращения от шпинделя на ходовой винт продольного перемещения суппорта. Набор шкивов служит для изменения частот вращения шпинделя и соответственно заготовки.

Задняя бабка служит опорой при обработке длинных заготовок, поддерживая их задним центром, она надежно фиксирует деталь. Кроме того, задняя бабка предназначена для закрепления сверл и зенковок, подаваемых по оси вращения заготовки. Центры осей передней и задней бабок должны всегда быть соосными, то есть находиться на одной горизонтальной линии. Задняя бабка, как правило, подвижная, что и позволяет фиксировать заготовки различной длины. Электродвигатель служит для сообщения заготовке вращательного движения. При самостоятельном изготовлении станка вместо стационарного Двигателя можно применить и другую электрическую машину, например, электродвигатель или электроточило.

Точение заготовки осуществляют режущими инструментами, опорой для которых служит подручник.

Органами управления (кнопками, рукоятками, маховиками) производятся пуск и остановка двигателя станка, смена направления движения шпинделя.

Токарный станок для древесины DSK-1500

Токарные станки для обработки древесины предназначены для обычной обработки вращающихся цилиндрических, конических и фасонных плоскостей из мягких и твёрдых пород древесины. Благодаря использованию оснастки, например, копирующего устройства можно достичь изготовления одинаковых фасонных поверхностей у нескольких заготовок (небольшие серии).

Токарные станки приводятся в движение посредством однофазного двигателя переменного тока с пусковым конденсатором. Необходимые обороты обеспечивает четырехступечатый ременной шкив либо механический вариатор, который в ходе работы станка обеспечивает плавное изменение оборотов не снижая его мощности. Конструкция станков является достаточно жёсткой для выполнения токарных работ и обработки материала.

Особенности данной модели:

копировальное устройство

полка для хранения токарных резцов

двигатель с алюминиевым кожухом

мощная конструкция

большой диаметр зажима

Технические параметры:

Напряжение, В: 400

Потребляемая мощность, Вт: 1100

Длина обточки, мм: 1500

Диаметр обточки, мм: 420

Конус шпинделя: Mk II

Конус пиноли: Mk II

Диапазон оборотов, мин-1: 500-2800

Число скоростей: 4

Вес, кг: 228

Размер (ДхШхВ), мм: 2000x420x1150

Станки токарные ручные TA120 — TA150

Выпускаются с различными расстояниями между центрами и могут оснащаться дополнительными приспособлениями для ручной обработки.

Технические характеристики:

Модель ТА 120 ТА 150

Расстояние между центрами, мм 1200 1500

Частота вращения вала, об/мин 900/1500/2100/2800

Мощность двигателя, л.с. (кВт) 2 (1,5)

Расстояние от центра до стола, мм 170

Конус отверстия пиноли Морзе 3

Поворотный центр конуса Морзе 3

Наибольшее перемещение пиноли, мм 300

Диаметр планшайбы, мм 130

Вес, кг 210 310

Техника безопасности при работе на станке

Обработка деталей обтачиванием всегда применялась для изготовления деталей, украшающих мебель, а иногда и для изделия целиком. Так, табуреты, стулья или кресла изготовлялись из точеных деталей.

Кроме форм круглого сечения, на токарных станках можно изготовлять профильно-прямоугольные детали, овальные, витые, волнистые и т. п.

Токарный станок ТВ-200 состоит из станины, передней, неподвижной, бабки, задней, подвижной, бабки и подручника.

Передняя бабка вмонтирована в чугунный корпус с левой стороны станка, в нижней части которого расположен электродвигатель. В подшипниках, расположенных в верхней части корпуса передней бабки, проходит стальной вал (шпиндель), имеющий на правом конце нарезку для навинчивания сменных патронов. Привод шпинделя осуществляется электродвигателем через клиноременную передачу.

Задняя бабка, находящаяся с правой стороны станины, передвижная. Ее можно переместить по направляющим и закрепить винтом на любом расстоянии от передней бабки соответственно длине обрабатываемой детали. Задняя бабка имеет зажимный шпиндель, который можно перемещать в продольном направлении, действуя штурвальчнком. Шпиндель оканчивается центрирующим конусом. Оси шпинделя передней и задней бабок лежат на одной прямой.

Приспособления к токарным станкам

Для закрепления обрабатываемой детали на шпинделе токарного станка применяют различные патроны и планшайбы, имеющие отверстие с резьбой, точно соответствующей резьбе на конце шпинделя станка.

Трехкулачковый патрон является наиболее удобным и распространенным приспособлением. Он обеспечивает быстрое и прочное закрепление детали и центровку ее благодаря радиальному перемещению зажимных кулачков; все три кулачка при вращении ключа патрона равномерно и одновременно сжимаются или разжимаются.

Патрон-трезубец применяется для закрепления длинных и сравнительно тяжелых деталей. Средний зубец патрона совпадает с линией центров. Зубцы вдавливаются в торец детали и передают ей вращение от шпинделя.

Патрон с остриями служит для закрепления заготовок из мягких пород древесины.

Тисочный патрон применяется при обработке деталей с гранеными поверхностями.

Инструмент для токарных работ

Инструменты для токарных работ разделяют на обдирочные, отделочные и специальные. Их изготовляют из углеродистой стали (У8А и УЮА) и закаливают до требуемой твердости.

Стамеска с полукруглым лезвием, или рейер, является обдирочным инструментом, имеет вид полукруглой желобчатой пластинки с фаской, заточенной с выпуклой стороны и образующей лезвие полукруглой формы. Для основных работ применяется стамеска шириной 20—25 мм. Для различных выточек следует иметь набор стамесок шириной 3, 5, 10 и 15 мм.

Отделочные инструменты служат для чистовой обработки прямых и выпуклых поверхностей и для подрезки торцов и отрезания концов.

Стамеска с прямолинейным лезвием, или мейсель , имеет вид столярной стамески. Лезвие мей-селя имеет наклон к кромке железки в 30° и затачивается фасками с двух сторон. Угловая заточка лезвия позволяет работать серединой стамески при обточке прямых и выпуклых пОВерхНск стей, острым углом подрезать торцы и отрезать изделия, а тупой угол использовать при обточке закруглений.

Токарю следует иметь набор мейселей шириной 5, 10, 15, 20,. 25 и 50 мм.

Специальные инструменты служат для производства на токарных станках специальных работ: выточки узких углубленных мест, обработки внутренних поверхностей и т. п.

Плоская прямоугольная стамеска с заточенными боковыми лезвиями служит для выточки узких углубленных мест.

Крючок — плоский загнутый резец с односторонней или двухсторонней заточкой лезвия; применяется для расточки — обработки внутренних поверхностей.

Резцы-гребенки служат для нарезания резьбы.

Прочие резцы. Различные заостренные, гладкие и фигурные резцы имеют специальные лезвия и применяются для самых различных операций.

Работа на токарных станках

Заготовки для токарных изделий (болванки) изготовляют в виде брусков квадратного сечения с припусками по длине для закрепления в станке и припуском по сечению на обточку. Перед обработкой на токарном станке кромки квадратных брусков обтесывают топором, придавая брускам форму, близкую цилиндру требуемого диаметра. При заготовке болванок следует обращать внимание на то, чтобы в древесине не было гнили, сучков и трещин.

Подручник станка устанавливают на уровне 2/3 завернутой з станок болванки. Нельзя допускать расположения верхней плоскости подручника ниже уровня центров. Верхнюю часть (нож) подручника устанавливают как можно ближе к обрабатываемой болванке: с зазором 2—3 мм между наиболее выступающей частью болванки и подручником.

Черновая обточка цилиндрической детали. Черновая обработка цилиндрической болванки производится рейером. Она преследует цель придать заготовке форму цилиндра требуемого диаметра с возможно менее волнистой поверхностью и с припуском примерно в 3—4 мм на последующую обработку.

Передвигая постепенно рейер по длине подручника, снимают первую грубую стружку толщиной 1—2 мм на некоторой длине обрабатываемой болванки. Передвигая подручник по всей длине болванки, снимают с нее одну-две первые грубые стружки и придают поверхности цилиндрическую форму. Первую черновую стружку следует снимать серединой рейера (рис. 128, а). При следующих проходах рейер должен резать боковой частью лезвия, для чего его направляют попеременно в правую и левую стороны (рис. 128,6). При таком способе обточки получается более гладкая поверхность обтачиваемой болванки и лезвие рейера срабатывается более равномерно.

После снятия черновой и первой чистовой стружки следует проверить правильность геометрической формы полученного цилиндра и его размеры. Чтобы знать, сколько запаса осталось для снятия стружки и насколько правильна форма, приданная болванке, диаметр изделия измеряют кронциркулем. Прямолинейность поверхности обточенного изделия проверяют линейкой или угольником, прикладывая угольник к заготовке ребром вдоль цилиндра по его оси и просматривая на свет.

Чистовая-обточка цилиндрической детали. Как только припуск для чистовой обработки по диаметру детали останется около 3—4 мм, обточку рейером прекращают. Чистовую обточку производят мейселем с шириной фаски в 15—20 мм. При чистовой обточке удаляются следы обработки рейером (волнистость поверхности). Тупой угол стамески всегда должен быть обращен в сторону движения, а острый — кверху. Снимаемая стружка должна быть тем тоньше, чем ближе диаметр детали к окончательному размеру. Срезать стружку следует не всем лезвием, а серединой его и нижней частью.

При обточке прямолинейного изделия нужно предварительно проточить по краям его канавки до заданного диаметра и по ним ориентироваться во время снятия стружки.

Подрезка торцов. Когда обработка боковой поверхности цилиндра окончена, нужно наметить карандашом или острием мейселя черту, по которой следует торцевать конец. Для этого мейсель устанавливают на ребро острым углом вниз и, приближая его к детали, намечают неглубокую черту. Затем, отступая несколько вправо, подрезают торец. Подрезав древесину детали, отодвигают мейсель вправо и, придав ей наклон по отношению к горизонтальной плоскости, снова подрезают изделие. При этом получается выточка треугольной формы. Эта выточка позволяет торцевать до тех пор, пока диаметр стержня у торца не будет 10—12 мм. Торец изделия должен быть гладким и без уступов. Точно также торцуют второй конец детали. По форме торцы могут быть прямыми, выпуклыми и с внутренней подточкой.

Обточка криволинейных поверхностей. Обтачивать криволинейные поверхности значительно труднее, чем прямолинейные. Обработка фасонных деталей требует от токаря высокой квалификации. Вытачивание криволинейных поверхностей с переменным радиусом кривизны производится при помощи мейселя, начиная от части детали с наибольшим радиусом кривизны.

Закругление концов болванок. После обточки цилиндра рейером производят черновое закругление конца болванки, придавая ему шарообразную форму. Чистовую отделку производят отделочной стамеской. Чистота поверхности в данном случае зависит от того, насколько точно и крепко держит токарь инструмент. Необходимо внимательно следить, чтобы инструмент все время опирался на нож подручника, а не на изделие. Следует чаще передвигать и поворачивать подручник в нужном направлении, чтобы затем установить его как можно ближе к изделию и уменьшить вылет инструмента от опорной поверхности подручника.

Вытачивание валиков. Валиком в токарном деле называется фигура, образованная закруглением диска на половину окружности (рис. 132, а). Вытачивание валика начинают с изготовления диска. Затем по средней линии диска делают карандашом или отделочной стамеской отметку А—Б. От этой линии делают рейером закругление сначала в правую, а затем в левую сторону. После обработки рейером подручник подвигают ближе к болванке и поперечную планку устанавливают под углом к оси изделия. Это делают для того, чтобы обеспечить лучшую опору для отделочной стамески, которой производят чистовую обточку сначала одной, а затем после перестановки подручника, втопой половины валика. Отделочной стамеской обтачивают при движении ее сверху вниз, причем сначала работает середина лезвия, а затем по мере опускания стружку снимает часть лезвия, расположенного у тупого угла. Перемещая отделочную стамеску от высоких точек закругления валика к низким, необходимо, не отрьивая инструмента от кромки подручника, плавно поднимать его рукоятку вверх.

Вытачивание галтелей. После обточки цилиндра по диаметру острым концом отделочной стамески делают небольшие надрезы на расстоянии, равном ширине галтели, и затем рейером посередине галтели делают соответствующей ширины выточку, оставляя припуск на чистовую обработку.

Затем рейер подводят к одной из боковых поверхностей галтели, к ее верхней кромке. Направляя рейер сверху вниз по радиусу галтели и несколько поворачивая его при этом, производят чистовую обточку радиусной поверхности.

Вытачивание полуваликов. Полуваликом называется фигура, образованная закруглением угла на четверть окружности. В открытых полуваликах обработка аналогична операции закругления торцов и может выполняться отделочной стамеской. Вытачивание полуваликов, расположенных между другими фигурами, делают иначе. Обычную столярную стамеску кладут широкой гранью (плашмя) на подручник и лезвие ее подводят углом к точке, лежащей на наибольшей окружности полувалика. Не отрывая стамески от подручника описывают плавный полукруг и концом лезвия снимают тонкую стружку до получения желаемой фигуры.

Предложения новаторов, облегчающие работу на токарных станках

При проточке длинных деталей обыкновенный подручник приходится несколько раз переставлять вдоль станины. Токарь-модельщик П. В. Федосов удлинил простой подручник с помощью стальной линейки, прикрепленной к вставке подручника винтами, что позволяет работать без перестановок подручника.

Техника безопасности при работе на токарных станках

1. Перед установкой материал необходимо обтесать, чтобы придать ему форму, близкую к той, которую он должен получить на станке.

2. Детали, склеенные из нескольких частей, перед установкой должны быть проверены на правильность и точность склейки.

3. При обработке деталей длиной свыше 0,8 м необходимо пользоваться переставной подставкой.

4. При работе на токарньих станках следует пользоваться легко вентилируемыми защитными очками.

Декоративная обработка древесины — одно из древнейших ремесел, освоенных человеком. Развиваясь на протяжении многих веков, передаваясь от поколения к поколению, искусство декоративных работ по дереву обогащалось опытом и национальными традициями.

Класс!

Обработка древесины как материала также совершенствовалась. С появлением железа расширилось разнообразие орудий труда, связанных с заготовкой и обработкой древесины. Плотники получили инструмент высокого качества — достаточно прочный и стойкий против затупления.

Токарный станок был первой машиной для механической обработки древесины. Он вошел в обиход на 500 лет раньше двуручной пилы и на 1000 лет раньше рубанка. На протяжении почти трех тысячелетий токарный станок был единственным устройством, обеспечивающим полную обработку древесины — от грубо обрубленной заготовки до готового изделия или его детали. При этом становилось доступным (с применением простейших измерительных инструментов и шаблонов) изготовление одинаковых деталей. Простота и законченность токарной технологии позволили производить массу самых разнообразных изделий, деталей архитектуры и мебели, предметов быта, украшений и даже механизмов деревянных часов.

В начале 18-го века русский ученый, механик и скульптор Андрей Константинович Нартов разработал и построил первый в мире токарно-винторезный станок с механизированным суппортом и набором сменных зубчатых колес, а также создал несколько механизированных копировальных станков для вырезания барельефов.

Постоянное совершенствование токарных станков, зуборезного и фрезерного оборудования, появление делительных и других приспособлений для обработки металлов создали базу для машинного изготовления деревянных изделий очень сложного профиля.

В последние полтора десятилетия Московским ордена Ленина опытным заводом «Станкоконструкция» освоен выпуск настольных станков «Универсал». В процессе совершенствования конструкции станков было создано три модели и в настоящее время потребителям поступает «Универсал-3».

Изучая опыт и образцы труда прошлых поколений, мастер всегда должен помнить о том, что современные станки, даже небольших размеров, несравненно превосходят старые, в основном деревянные станки с ножным приводом и ручной подачей режущего инструмента. Однако мастерство и терпение позволяли ремесленникам минувших времен создавать великолепные изделия, отличающиеся как сложной технологией, так и высоким художественным уровнем. Теперь, опираясь на значительно возросшие технологические возможности современного оборудования, мастер должен стремиться создавать вещи не менее сложные, чем те, которые делались в прошлом.

Декоративное искусство, как и другие виды искусств, не стоит на месте, оно развивается, меняя свою стилистику. За последнее столетие наблюдается постепенное упрощение профиля точеных деталей. Создание новых форм ведется через поиск изящных и легких силуэтов, исключающих дробные элементы и сохраняющих природную красоту материала.

В наше время мастеру-любителю предоставлены широчайшие возможности, используя современную технику, пробовать свои силы в художественном творчестве. Изготавливая декоративные изделия, мастер сам выбирает стилистику и создает облик предмета, разрабатывает технологию его выполнения, объединяя профессии токаря и художника.

Для обработки на токарном станке пригодна древесина всех пород. Для тонкой, художественной обточки чаще берут древесину твердых пород: бук, граб, грушу, яблоню, орех, самшит. Хорошо обтачиваются клен,береза, липа, ольха, осина, кедр, тис. Заготовки для точеных изделий предварительно обрабатывают плотничным топором или одинарным рубанком, причем им придают форму, близкую к цилиндру.

Подготовленную к обточке заготовку (болванку) прочно зажимают между центрами станка. Для трезубца нередко вырубают плоской стамеской в торце заготовки неглубокую бороздку. В заготовках из очень твердойдревесины (самшита, граба, бука) выбирают небольшое углубление также для заднего центрика.

Опорную скобу подручника устанавливают возможно ближе к обтачиваемой поверхности с зазором в 3—4 мм и обязательно выше оси вращения обрабатываемой детали. При более низком положении подручника режущий инструмент будет не резать, а скоблить древесину, и поверхность детали получится шероховатой. При этом возможен перегиб инструмента под деталь, грозящий работающему ушибами и ранением.

Через 5—10 мин. после начала работы нужно подкрутить задний шпиндель, чтобы предупредить ослабление зажима детали вследствие разработки гнезда под центриком. По мере уменьшения диаметра обтачиваемой детали подручник перемещают ближе к ее поверхности.

При оцилиндровке заготовки полукруглой стамеской резание кужно производить не только вершиной лезвия, но и его боковыми частями. При таком пользовании стамеской затупление ее будет происходить более равномерно, а обточенная поверхность получится менее волнистой, что ускорит и облегчит ее дальнейшую обработку.

При гладком обтачивании косяк держат так, чтобы его лезвие было направлено к образующей цилиндра под углом 45°. При вытачивании профиля косяку придают различные положения. Частичное протачивание торцев и полную торцовку детали выполняют острым концом косяка, поставленного на опорную скобу подручника ребром.

При работе нужно держать инструмент на опорной скобе подручника всей ладонью левой руки. Прижимать инструмент сверху только большим пальцем, охватывая остальными пальцами опорную скобу, не следует: такой способ недостаточно надежен.

Кроме того, при этом способе затрудняется передвижение инструмента вдоль скобы. Правой рукой держат ручку инструмента в обхват. Этой рукой токарь направляет все движения инструмента.

Нужно прочно закреплять заготовку в шпинделях. Вылетевшая из шпинделей заготовка может нанести работающему ушибы и ранения. В связи с этим заготовки с трещинами в торцах к обработке не допускаются.

Опасность представляют большое расстояние между опорной скобой и обтачиваемой поверхностью, расположение скобы ниже оси вращения детали, сильный или неравномерный (рывками) нажим резцом на деталь. Все эти отступления от правильной работы могут повлечь за собой вылет детали из станка, перегиб резца под деталь, поломку инструмента. Чтобы защитить глаза от попадания стружки, следует работать в защитных очках.

Цилиндрические и конические палки — штанги, заготовки для нарезания круглых вставных шипов, лыжные палки, некоторые детали гнутой мебели — вырабатывают на круглопалочном станке.

Рабочая часть станка — полая вращающаяся ножевая головка с ножами внутри. Обрабатываемые заготовки — квадратные бруски — пропускают через полость головки. Подача заготовок производится двумя парами подающих вальцев. Первые вальцы обычно рифленые, вторые, расположенные за ножевой головкой, гладкие с желобком; желобок служит для обхвата выходящей из станка готовой палки.

sawwood.ru

Технология обработки древесины на токарном станке

Разделы: Технология

Презентация. (Слайд 1)

Цели:

– ознакомить учащихся с технологией точения древесины на токарном станке,

дать первоначальные умения и навыки точения;

– формировать знания в области токарной обработки древесины;

– воспитывать трудовые и эстетические качества личности, уважение труду.

Задачи:

– научиться организовать рабочее место;

– научиться правильно выбирать инструменты для точения;

– уметь правильно подготовить станок к работе;

– узнать способы и приемы точения поверхностей на станке СТД-120.

Тип урока: комбинированный.

Методы обучения: – тестирование, устный опрос, рассказ, демонстрация, практическая работа

Оборудование:

– токарный станок по дереву;

– стамески для токарных работ;

– шлифовальный круг, шкурка;

– заготовки из древесины.

Учебно-наглядные пособия:

– Технология. 6 класс;

– таблица “Соблюдай правила техники безопасности при работе на токарном

станке”;

– кинематическая схема СТД-120;

– технологическая карта.

Ход занятия.

1. Организационный момент. (1-й час.)

Проверка готовности учащихся к уроку, рапорт дежурного.

2. Актуализация.

2.1. Тестирование учащихся по пройденной теме. (Слайд 2.3)

2.2. Проводится устный опрос учащихся. (Слайд 4.5)

3. Основная часть

3.1. Процесс точения древесины. (Слайд 6)

Токарная работа по дереву или токарное дело – одна из разновидностей механической обработки древесины. При обработке на токарном станке заготовка совершает вращательное движение, которое называют главным движением. Инструмент перемещается относительно неё, совершая вспомогательное движение, или движение подачи. В процессе точения острое лезвие инструмента снимает с поверхности заготовки стружку.

3.2. Инструменты для точения заготовок. (Слайд 7)

При выполнении токарных работ иногда бывает достаточно нескольких полукруглых и плоских стамесок, остальные инструменты служат для облегчения и увеличения скорости работы. Для обработки заготовок на станке применяют специальные стамески, имеющие удлинённые ручки.

Для предварительной, черновой обработки применяют полукруглые стамески: желобчатую или плоскую.

Окончательную , чистовую, обработку выполняют с помощью косых стамесок. Этими же стамесками подрезают торцы и отрезают деталь.

Узкую желобчатую стамеску применяют для прорезания канавок, а заострённые – для разного вида работ.

У всех токарных инструментов должны быть удобные овальной или овально-граненой формы ручки, которые лучше изготовлять из древесины твердых лиственных пород. Длина ручки должна быть примерно равна длине рабочей части инструмента.

а) Лезвие косой токарной стамески. (Слайд 7)

б) Заточка лезвий стамесок. (Слайд 8.9)

Лезвия стамесок должны быть обязательно заточено. Это позволит легче и чище обрабатывать поверхность заготовки. Если режущая кромка стамески будет тупой, то поверхность получится шероховатой и ворсистой.

Лезвия сначала затачивают на шлифовальном круге. После заточки на лезвии появляются небольшие заусенцы, которые снимают на плоском мелкозернистом наждачном бруске.

3.3. Установка заготовки на станке. (Слайд 10,11)

Заготовку с пропилом на торце устанавливают на трезубец, подводят заднюю бабку и крепят её винтом к направляющим. Затем прижимают заготовку к трезубцу центром, направляя его в отверстие, подготовленное в заготовке, и закрепляют центр зажимом.

3.4. Установка подручника станка. (Слайд 10,11).

Подручник устанавливают так, чтобы его верхняя поверхность была на 2…3 мм выше линии центров станка и находилась на расстоянии 3…4 мм от поверхности заготовки.

3.5. Правила безопасной работы при работе на токарном станке. (Слайд 12,13)

3.6. Технология точения на СТД-120.

Перед началом работы надевают защитные очки и опускают защитный экран. Затем включают станок и проверяют его работу на холостом ходу. Стамеску, крепко удерживая правой рукой за ручку, помещают на подручник. Левая рука находится сверху стамески и прижимает его к подручнику. При этом рука должна находится вблизи подручника, но не касаться его.

При черновом точении заготовки полукруглую стамеску медленно подводят к заготовке. Перемещая стамеску по подручнику влево и вправо, снимают стружку. Первый проход ведут серединой лезвия, а последующие – его боковыми частями, чтобы обрабатываемая поверхность была менее волнистой. Завершают черновое точение тогда, когда диаметр заготовки станет на 3…4 мм больше заданного диаметра. (Слайд 14)

Чистовое точение производят косой стамеской, причём стружку срезают только серединой режущей кромки. Стамеску держат двумя руками и устанавливают ребром на подручник тупым углом вниз. (Слайд 14.15)

Шлифование готовой детали выполняют шлифовальной шкуркой, которую обёртывают вокруг детали и удерживают руками, или шлифовальной колодкой.

Приспособления для закрепления заготовок. (Слайд 16)

Трезубец служит для закрепления длинных заготовок, второй конец которых поджимают задним центром. см. приложение. (Слайд 17)

Планшайба предназначена для закрепления плоских заготовок большого диаметра и небольшой длины, например заготовок для изготовления декоративных тарелок, ваз, шкатулок и др. Планшайбу прикладывают к заготовке и шилом размечают центры крепёжных отверстий. После этого в размеченных центрах прокалывают шилом или просверливают глухие отверстия глубиной, равной длине ввинчиваемой части шурупа. Затем шурупами скрепляют заготовку с планшайбой и навинчивают планшайбу с заготовкой на шпиндель станка. (Слайд 18)

Патрон применяют для закрепления в нём небольших коротких заготовок. Заготовку с одного конца обрабатывают на конус, вворачивают её этим концом в патрон и крепят винтом. (Слайд 19)

Различают несколько видов точения. (Слайд 20)

а) продольное, при котором режущий инструмент во время вращения детали перемещается вдоль оси заготовки;

б) поперечное, когда стамеска перемещается поперёк оси заготовки;

в) продольно-поперечное, при котором инструмент перемещается одновременно и вдоль оси, и поперёк оси вращения заготовки.

3.7. Демонстрация изделий выполненных на токарном станке. (Слайд 21–24)

4. Закрепление материала. (2-й час.)

Практическая работа “Точение детали из древесины на токарном станке”. (Слайд 25)

1. Изучите чертеж детали, выданный учителем, имеющий цилиндрическую форму.

2. Подумайте и определитесь, в каком шпиндельном приспособлении вы будете

закреплять заготовку.

3. Закрепите заготовку на станке.

4. Установите подручник в необходимом положении, проверив наличие зазора

между ним и заготовкой путём проворачивания заготовки вручную на один-два

оборота.

5. С разрешения учителя выполните черновую и чистовую обработку заготовки.

6. Отшлифуйте готовую деталь.

7. Снимите деталь со станка, отпилите концевые участки, окончательно

зачистите деталь.

8. Проконтролируйте качество полученной детали.

5. Итог урока.

5.1. Анализ выполненных работ.

5.2. Домашнее задание. Повторить правила техники безопасности при работе на токарном станке. Ответить на вопросы по теме. (Слайд 26)

Список используемой литературы:

- В.И. Рыженко, В.И. Юров. Столярные и токарные работы. Технология, материалы, изделия/ – М.: РИПОЛ КЛАССИК, 2004. – 224 с.: ил. – (Домашняя мастерская).

- Тищенко А.Т. Технология. Индустриальные технологии: 6 класс: учебник для учащихся общеобразовательных учреждений/ А.Т.Тищенко, В.Д.Симоненко – М.: Вентана-Граф, 2013. – 192 с.: ил.

- “Школа и производство”, 2009, № 3.

xn--i1abbnckbmcl9fb.xn--p1ai

Урок «Точение древесины на токарном станке»

МБОУ Гремячевская школа №1

Предмет: технология.

Тема: «Точение древесины на токарном станке»

Тип урока: урок систематизации и обобщения знаний, полученных по теме «Технология точения древесины на токарном станке».

Учебник: Самородский А.Е., Симоненко В.Д., Тищенко А.Т. Технология. Трудовое обучение: учебник для 6 класса (вариант для мальчиков) образовательных учреждений. – М.: Вентана – Граф.2014 год.

Выполнила:

Учитель технологии

Шпилькова Т.Н.

р.п. Гремячево

2016г.

Предмет: технология.

Учебник: Самородский А.Е., Симоненко В.Д., Тищенко А.Т. Технология.Трудовое обучение: учебник для 6 класса (вариант для мальчиков) образовательных учреждений. – М.: Вентана – Граф.2011 год.

Тема: «Точение древесины на токарном станке»

Цели урока:

Образовательные:

систематизировать и обобщить знания, полученные по теме «Технология точения древесины на токарном станке»;

применять на практике полученные знания и умения;

Развивающие:

развивать навыки управления токарным станком для точения древесины;

научить учащихся выполнять черновое и чистовое точение, подрезание торцов и шлифование;

Воспитывающие:

формировать первоначальные умения работы на токарном станке для точения древесины;

формировать и развивать познавательный интерес учащихся к предмету.

Форма организации занятия: эвристическая беседа, практическое занятие.

Методы:

репродуктивные: словесные, наглядные.

Продуктивные: индивидуальная практическая работа (3 человека)

Средства обучения: станок токарный для точения древесины ТД – 120 или СТД – 120М; разметочный инструмент; ножовки; киянки; стамески; заготовки для точения; технологическая карта на изготовление изделия точением; таблица «Техника безопасности при работе на токарных станках по дереву»

Форма организации работы в классе: фронтальная, индивидуальная, творческая

Цели урока:

Образовательные:

систематизировать и обобщить знания, полученные по теме «Технология точения древесины на токарном станке»;

применять на практике полученные знания и умения;

Развивающие:

развивать навыки управления токарным станком для точения древесины;

научить учащихся выполнять черновое и чистовое точение, подрезание торцов и шлифование;

Воспитывающие:

формировать первоначальные умения работы на токарном станке для точения древесины;

формировать и развивать познавательный интерес учащихся к предмету.

Форма организации занятия: эвристическая беседа, практическое занятие.

Методы:

репродуктивные: словесные, наглядные.

Продуктивные: индивидуальная практическая работа (3 человека)

Средства обучения: станок токарный для точения древесины ТД – 120 или СТД – 120М; разметочный инструмент; ножовки; киянки; стамески; заготовки для точения; технологическая карта на изготовление изделия точением; таблица «Техника безопасности при работе на токарных станках по дереву»

Форма организации работы в классе: фронтальная, индивидуальная, творческая

Тема урока: «Точение древесины на токарном станке»

План занятия.

1. Организационная часть.

Приветствие;

проверка явки учащихся;

заполнение классного журнала;

проверка готовности к уроку;

доведение до учащихся план урока.

2. Повторение материала по теме предыдущего урока “Понятие о машине. Токарный станок по дереву”

Перечислите основные узлы токарного станка по дереву. Найдите их на станке и определите назначение.

Способы закрепления заготовки;

Инструменты для точения деталей;

Способы контроля размеров заготовки;

Какое движение называется главным, а какое вспомогательным?

Какие правила безопасности нужно соблюдать при работе на токарном станке по дереву?

Что называется технологической картой?

Работа с классом.

3.Формирование новых знаний.

Демонстрирую работу с заготовкой; ее установку и закрепление. Ученикам рассказываю, что заготовки для точения не должны иметь трещин и сучков. При выборе заготовки предусматривается припуск по длине 30-50-мм, а по диаметру 4-6 мм.

Чтобы закрепить заготовку с помощью трезубца, в одном торце заготовке делают неглубокий (4-6 мм) диаметральный запил ножовкой для трезубца. Трезубец вводят левого торца заготовки. Правый конец заготовки поддерживают центром задней бабки. При этом центр задней бабки смазывают солидолом, чтобы не допустить перегрева древесины, который затем поджимаю задней бабкой. Ось заготовки должна располагаться по линии центров станка.

После закрепления заготовки ученикам демонстрирую установку подручника, показываю способ проверки правильности установки заготовки проворачиванием ее от руки. Верхняя опорная линейка должна располагаться по лини центров или на 1-3 мм выше ее. Зазор между заготовкой и подручником равен 2-3 мм. По мере обработке заготовки подручник перемещают.

Учащимся показываю резцы – для чернового и чистового точения. В практике черновой резец называют полукруглой стамеской (рейером), чистовой стамеской (майселем). Термин “рейер” происходит от голландского слова, означающего в переводе “перемещаться, передвигаться”. “Майсель” – немецкого происхождения, переводится как “вырезать, высекать”. Объясняю, что сконструированы резцы на основе принципа клина, все они имеют определенный угол заточки. Особенностью обдирочных резцов является полукруглая форма с фаской. Чистовые имеют фаски с двух сторон, благодаря чему образуется угол заострения. Эти резцы служат для обточки цилиндрических и фасонных поверхностей. При этом режущая кромка косой стамески располагается под углом 40о к оси центров. Угол резания (угол между вертикальной плоскостью и верхней гранью стамески) равен 35-60о. Кроме того, чистовыми резцами выполняется подрезание торцов и уступов, отрезание и вытачивание канавок. Для обточки фасонных поверхностей применяют также профильные (фасонные) резцы.

В ходе объяснения приемов работ демонстрирую рабочую позу, хватку инструмента и приемы точения цилиндрической поверхностей. При этом обращаю внимание на выполнение правил охраны труда. Напоминаю некоторые из них

Строго соблюдать прием работы резцом (хватка резца, расположение их на подручнике . Приемы перемещения резцов в процессе точения).

Перед включением станка убедитесь, что он исправен и имеет защитный кожух, а инструмент хорошо заточен и имеет прочно насаженную рукоятку.

Заготовка должна быть выбрана без трещин и сучков, правильно и прочно закреплена на станке.

Работать надо в очках, в спецодежде, в головном уборе.

Запрещается измерение заготовки на ходу станка, перемещение подручника и чистка станка.

Затем поясняю и показываю приемы грубой обработки цилиндрической поверхностей: полукруглую стамеску удерживаю правой рукой за рукоятку, а левой сверху плотно прижимаю к подручнику. В процессе точения сначала снимаю первую стружку толщиной 1-2 мм. При последующем точение резец перемещаю по заготовке в направлении слева направо и справа налево. При каждом проходе снимаю стружку толщиной 1-2 мм.

4. Практическая работа

После объяснения в присутствии учителя ученики выполняют упражнения по установке заготовки, ее креплению и пробному точению цилиндрической поверхности.

Во время точения деталей из древесины по чертежам ученики закрепляют умения по чтению чертежей и по анализу элементов конструкции изделия. Чтение деталей ведут в следующей последовательности:

Чтение надписей чертежа.

Определение общей формы детали.

Определение формы элементов детали и ее размеров.

5. Текущий инструктаж отдельно нуждающихся учеников.

Обнаруженные ошибки учеников во время точения тут же исправляются. После этого разрешается точения заготовок до заданных размеров. Благодаря этому усваиваются только правильные действия, и не допускается формирование ошибочных навыков. Учитель должен подходить на помощь лишь в том случае, если усилия ученика в преодолении трудности не увенчались успехом.

6. Уборка рабочих мест.

7. Подведение итогов урока

сообщаю о достижение цели урока;

делаю анализ допущенных ошибок, объясняю их причины и пути их устранения. В случае необходимости повторяю прием выполнения отдельных действий;

оцениваю результаты труда учащихся на уроке;

выставляю отметки в классный журнал и в дневники учащихся.

Тест № 8 Технология точения древесины на токарном станке.

Вариант 1

Для чего применяется полукруглая стамеска?

А) для первоначальной грубой обточки и проточки криволинейных поверхностей.

Б) для первоначальной грубой обточки заготовки.

В) для обработки деталей.

2. На какие этапы делится точение древесины по качеству?

А) Черновое и чистовое.

Б) Качественное и некачественное.

В) Черновое и окончательное.

Г) чистовое и предварительное.

Как подводится резец к вращающейся детали?

А) быстро.

Б) медленно.

В) резец подводят к остановившейся детали.

4. Для чего на торцах заготовки – бруска проводят диагонали?

А) для деления торца на четыре части.

Б) для нахождения геометрического центра

В) для построения центра окружности.

5. Как проверить, надежна ли закреплена заготовка и не ударится ли она о подручник?

А) сделать рукой несколько оборотов заготовки.

Б) покачать заготовку рукой.

В) измерить расстояние между заготовкой и подручником.

6. Чем крепится заготовка в планшайбе?

А) гвоздями через отверстие.

Б) шурупами через отверстие.

В) дюбель — гвоздями через отверстие.

Г) болтами или винтами.

Вариант 2

Для чего применяется плоская стамеска (косяк)?

А) для гладкой чистовой обработки заготовки.

Б) для гладкой чистовой обточки заготовки, подрезания торцов, отрезания детали.

В) для подрезания торцов и отрезания детали.

2. Какие правила личной гигиены необходимо соблюдать при работе на токарном станке?

А) работать в халате и в защитных очках.

Б) работать в халате и берете.

В) работать в защитных очках и халате.

Г) работать в халате, берете и защитных очках.

3.Как производятся измерения при работе на токарном станке по дереву?

А) на вращающейся детали.

Б) при снятой детали.

В) при полной остановке станка.

Какой должна быть деревянная заготовка, закрепляемая на стенке?

А) Влажной;

Б) С любыми трещинами;

В) С любыми сучками;

Г) Сухой, без пороков.

Каким должен быть зазор между подручником и заготовкой?

А)2-3 мм;

Б)10мм;

В)5-6мм;

Г)1см.

Что нужно сделать, чтобы закрепить заготовку в трезубце?

А) Насадить заготовку пропилом на трезубец и нанести удары киянкой;

Б) Заготовку насадить на трезубец и нанести удары киянкой;

В) Вставить трезубец в пропил на заготовке.

Ответы на тест № 8:

Вар 1: 1-а,2-а,3-б,4-б,5-а,6-б.

Вар 2: 1-б,2-г,3-в,4-г,5-а.6-в

Анализ урока технология в 6 классе по теме: «Точение древесины на токарном станке»

Урок состоит из следующих элементов:

Организационная часть.

Повторение материала по теме предыдущего урока “Понятие о машине. Токарный станок по дереву”

Формирование новых знаний.

Практическая работа

Текущий инструктаж отдельно нуждающихся учеников.

Уборка рабочих мест.

Подведение итогов урока.

На первом этапе предшествовала положительная динамика в классе, что свидетельствует о том, что дети готовы к работе.

На втором этапе мы провели устный опрос домашнего задания по карточке № 9, где вспомнили основные способы закрепления заготовки; инструменты для точения деталей; способы контроля размеров заготовки; правила безопасности при точении. Проводилась индивидуальная практическая работа (3 человека), для того, чтобы понять, правильно ли дети могут закрепить заготовки в патроне, заготовки в планшайбе и закрепление заготовки в двух центрах с помощью трезубца. Затем проводилась работа с классом. Тест №8. Проверка занятия в рабочей тетради. В проверке усвоения знаний учащимися темы я пыталась выявить глубину и понимание ими понятий. Для этого на уроке были созданы нестандартные ситуации, требующие от детей мыслительной деятельности, умение найти творческий подход к той или иной ситуации.

Следующим этапом был вводный инструктаж и практическая работа. Задачей вводного инструктажа является ознакомление с целями, содержанием, характером, организацией и приемами предстоящей работы. Мной была дана научное обоснование этой работы и способов ее выполнения. В ходе практической работы я следила за процессом выполнения детьми инструктажа. Например, чтобы держали стамеску при точении двумя руками: одной — за рукоятку, другой – за стержень. Причем захват может быть левым или правым, в зависимости от формы изделия. Обхват стамески может быть как сверху, так и снизу. Инструктаж я проводила в ходе практической работы. У детей вырабатывается навык. Однако при текущем инструктировании не следует чрезмерно опекать учащихся, подсказывать им выход из положения при каждом затруднении и ошибке. Я старалась их пробуждать к самостоятельному контролю над работой, выявлению ошибок и исправлению их. Учитель должен приходить на помощь лишь в том случае, если усилия ученика в преодолении трудности не увенчались успехом.

В конце занятия необходимо провести заключительный инструктаж. Сравниваю вместе с учащимися запланированный ход работы с фактическим, выявляю допущенные ошибки и отклонения от планируемого технологического процесса. Стараюсь установить их влияние на производительность труда, качество изделия.

В заключительном этапе мной указываются школьникам на успехи в работе и недостатки, объясняю их причины и пути преодоления. В случае необходимости повторяю показ приемов выполнения отдельных действий. Объявляю ученикам оценки и задаю задание на дом.

multiurok.ru

Технология точения древесины на токарном станке. Изготовление киянки

Государственное казенное общеобразовательное учреждение Ростовской области «Пролетарская специальная школа-интернат»

(ГКОУ РО Пролетарская школа-интернат)

План-конспект блока уроков (3 часа) столярного дела

Тема: “Технология точения древесины на токарном станке. Изготовление киянки”

Учитель — Леонтьев Владимир Анатольевич

Урок технологии в 8 классе. Точение древесины

Тема: «Технология точения древесины на токарном станке. Изготовление киянки».

Цель: Изучение технологии точения деревянных изделий на токарном станке.

Задачи: Ознакомить с приемами работы на токарном станке по дереву, изучить правила безопасности при работе, развивать навыки организации практической деятельности и самоконтроля при выполнении технологических операций, воспитывать трудовую дисциплину, интерес к профессиям столяра, плотника.

Материально-техническое оснащение:

— токарный станок СТД-120;

-стамески для точения древесины;

-деревянная заготовка;

-плакаты, технологические карты.

Ход занятия

1 Вступительное слово учителя.

В современном мире профессия столяра весьма востребована, потому, что она многопрофильная. Столяр изготавливает мебель, участвует в строительстве: в изготовлении и монтаже дверей и окон, врезании замков и ручек, облицовке стен, а также в изготовлении разных изделий из дерева. Рабочее место столяра — чаще всего верстак или современные его модификации. Столяр хорошо разбирается в чертежах, сам разрабатывает и изготавливает различные изделия из дерева и заменяющих его материалов.

Не устарели слова из стихотворения В.Маяковского: ”Нужные работники-Столяры и плотники

В своей работе столяр использует не только ручные инструменты, но и различные деревообрабатывающие станки.

2. Повторение материала по теме «Устройство токарного станка по дереву»

2.1. Перечислить названия частей станка СТД-120. Задания по карточке. Карточка выдается учащимся.

| Выбери правильный ответ и проставь его цифровое обозначение:

|

2.2. Основные правила безопасносной работы

— не включать станок без разрешения учителя;

— не включать станок без огражденной ременной передачи;

— не класть инструменты и другие предметы на станок;

— обо всех неисправностях немедленно сообщать учителю.

— не опираться на станок

3.Сообщение нового материала

3.1. Приемы работы и подготовка заготовки.

Научиться работать на токарном станке сможет любой желающий, знающий устройство станка и правила безопасной работы, так как этот процесс не имеет сложных операций и заключается в том, что с обрабатываемой заготовки снимается поверхностный слой в виде стружки. При этом обрабатываемая заготовка вращается, а стамеску перемещают относительно заготовки, опирая на подручник.

Большое значение имеет подготовка заготовки для точения. Если торец заготовки имеет форму квадрата (А=Б), то для нахождения центра на торцах проводят диагонали. Затем с помощью рубанка сострагивают ребра, придавая заготовке форму восьмигранника.

На одном торце заготовки делается запил глубиной 2-3 мм для трезубца. После этого заготовку закрепляют на станке, при этом учитывая, что расстояние между заготовкой и подручником должен быть минимальным (2-3 мм)

3.2. Виды и назначение стамесок

Точение заготовки производят с помощью специальных стамесок.

Полукруглые стамески (а, б) применяют для черновой профильной обработки древесины, а стамески с косыми (угловыми) режущими кромками (в) — для чистовой обработки поверхностей, а также для вытачивания конусов и подрезания торцов. Стамески должны быть остро заточенными и с неповрежденными ручками.

Заточку стамесок выполняет только учитель!

4. Технологическая карта.

Прежде чем начинать точение, изучают технологическую карту обработки изделия. Технологическая карта может быть выполнена в виде таблицы и содержит последовательность выполнения работ, изображения в виде чертежа или рисунка, а также могут указываться виды оборудования и инструментов.

Пример выполнения технологической карты

5.Правила работы на станке.

Работа на токарном станке выполняется в защитных очках. После включения станка берут стамеску в правую руку, устанавливают на подручник, не касаясь заготовки, и сверху левой рукой прижимают к подручнику (фото выше).

Вначале выполняют черновое (грубое) точение полукруглой стамеской. При этом медленно подводят лезвие к вращающейся заготовке и плавными перемещениями стамески влево и вправо снимают стружку.

истовое точение выполняется косой стамеской. При этом стамеску опирают ребром на подручник со стороны тупого угла.

Нельзя допускать врезания острого угла стамески в заготовку- это может привести к выбросу стамески и нанести травму!

Контроль размеров заготовки осуществляется после отключения станка и полной остановки шпинделя. При необходимости деталь обрабатывают с помощью шлифовальной колодки.

После остановки станка заготовку снимают, пилой отрезают лишние торцы и зачищают их шлифовальной шкуркой, либо напильником.

6. Правила безопасности.

1. Не включать станок без разрешения учителя.

2. Проверить заготовку, она должна быть без сучков и трещин.

3. Надежно крепить заготовку.

4. На рабочем месте не должно быть ничего лишнего.

5. Проверить рабочий инструмент. Ручки стамесок должны быть без трещин и прочно насажены.

6. Заправить одежду. Застегнуть все пуговицы. Длинные волосы убрать под бирет.

7. Перед пуском станка надеть защитные очки.

8. Следить за расстоянием между подручником и заготовкой. При его увеличении передвинуть подручник, остановив работу станка.

9. Во время работы не отвлекаться, не отходить от станка.

10. Все настроечные операции проводить только при отключенном станке.

11. Не останавливать вращение заготовки руками.

12. При обнаружении неисправностей, немедленно отключить станок и сообщить учителю.

5. Подведение итогов.

В конце занятия совместно с учащимися сравнивается запланированный ход работы с фактическим, выявляются допущенные ошибки и отклонения от планируемого технологического процесса, устанавливается их влияние на производительность труда, качество изделия.

Указываются учащимся на их успехи в работе и недостатки, объясняются их причины и пути преодоления. В случае необходимости повторяется показ приемов выполнения отдельных действий. Объявляются ученикам оценки.

Уборка рабочих мест.

kopilkaurokov.ru