Олимпиада по технологии 11 класс (девушки)

Олимпиада по технологии 11 класс (девушки)

Инструкция. Выберите единственный правильный ответ в заданиях 1, 5, 6, 7, 8, 12, 13, 18, 19, 20,21,27, 28, 29.

1. К технологической обработке пищевых продуктов относится:

нарезка; 4) припускание;

варка; 5) тушение.

жарение;

Установите соответствие между недостатком витамина и состоянием человека (укажите стрелочками):

а) Воспаление десен; 1) Витамин А;

б) снижение сопротивляемости;

в) снижение прочности кровеносных сосудов; 2) витамин В2;

г) «куриная слепота»;

д) замедление роста. 3) витамин С.

Порошкообразный продукт, получаемый путем измельчения зерен пшеницы, ржи, — это… _________________________________________________________________________________

_________________________________________________________________________________

Излишнее количество масла, введенное при смазке машины, приводит:

к загрязнению ткани;

к увеличению скорости шитья;

к уменьшению шума;

к уменьшению износа деталей;

к уменьшению натяжения верхней нити.

Переплетение, подходящее для вышивки крестом:

полотняное; 4) крепдешиновое;

саржевое; 5) сатиновое.

атласное;

Ткань, получаемая из еловой щепы, — это:

1) капрон; 4) конопля;

2) лен; 5) нитрон.

3) вискоза;

Праздник, называющийся «Сырная неделя». — это:

Благовещение; 4) Новый год;

Масленица; 5) крестины.

Пасха;

Установите соответствие (укажите стрелочками):

а) Конфеты; 1) Жиры;

б) растительное масло;

в) соль; 2) углеводы;

г)яблоки;

3) минеральные вещества.

д) хлеб.

Приспособление для натягивания ткани при вышивании — это…

_________________________________________________________________________________

Многоразовая выкройка — это…

_________________________________________________________________________________

К дефектам тканей не относится:

несовпадение красителя с контуром рисунка;

порванный участок ткани;

порванная кромка;

маркировка завода-изготовителя;

загрязнение отдельных участков ткани.

Долевая нить ткани при раскладке выкройки рукава располагается:

по ширине рукава; 4) под углом 45°;

по длине рукава; 5) произвольно.

по диагонали;

Перенос нагрудной вытачки возможен в линию:

1)

2)

3) __________________________________

4)___________________________________

Что нужно сделать, чтобы установить швейную машину на рабочий ход?

_________________________________________________________________________________

Платье, не отрезное по линии талии, называется

17. Плечевые вытачки стачивают, начиная от

_________________________________________________________________________________

18. Изделия из ацетата:

стирают при температуре 60°;

для просушивания не развешивают;

долго сохнут;

не требуют глажения;

гладят горячим утюгом.

19. Среднюю профессиональную подготовку можно получить:

1) в школе; 4) в техникуме;

2) в УПК; 5) на производстве.

3) в ПУ;

20. Высоким лбом и длинным подбородком характеризуется … лицо.

квадратное; 4) удлиненное;

2) круглое; 5) прямоугольное.

3) овальное;

21. Температура стирки шерсти и шелка:

30…40 °С; 4) 60…70 °С;

2) 40…50 °С; 5) 70…80°С.

3) 50…60 °С;

22. Установите соответствие (укажите стрелочками).

1) Писатель;

а) «человек —

природа»;

2) следователь;

б) «человек —

техника»;

3) ихтиолог;

в) «человек —

человек»;

4) корректор;

г) «человек —

знаковая система»;

5) осмотрщик вагонов.

д) «человек —

художественный образ».

23. С какой целью при построении чертежа дают прибавки?

__________________________________________________________________________________

24. Соединение отдельных элементов в одно художественное целое – это

_________________________________________________________________________________

25. Контурные линии — это…

_________________________________________________________________________________

26. Названия осветительных приборов:

1

2

3

4

5

27. Со слов: «Разработать и изготовить…» начинается:

определение потребности;

формулировка задачи;

проработка идей;

планирование работы;

изготовление изделия.

28. Проявление творчества — это потребность:

физиологическая;

безопасности здоровья;

интеллектуальная;

общения и уважения;

самовыражения.

29. Производственные ресурсы — это:

основные фонды;

капитал;

природа;

труд человека;

предпринимательские способности.

30. Распределите данные понятия в соответствующие группы:

а) Стоимость материалов; 1) Себестоимость изделия;

б) себестоимость; 2) стоимость изделия.

в) транспортные расходы;

г)электроэнергия;

д) торговая наценка;

е) износ оборудования;

ж) заработная плата.

Варианты ответов:

1. 1.

1) г; 2) д; 3) а, б, в.

Мука.

Меню.

1.

1.

3.

8) 2.

9) 1)6; 2) а, г, д; 3) в.

10) Пяльцы.

11) Лекало.

12) 4.

13) 2

14) Горловины; проймы; середины изделия; низа изделия.

15) Фрикционный винт повернуть до упора от себя (вправо).

16) Цельнокроеное.

17) Плечевого среза. 18.4.

18) 4

19) 3

20) 4

21) 1

22) 1) д; 2) в; 3) а; 4) г; 5) б.

23) Для свободы облегания.

24) Композиция.

25) Линии, которые обводят контур.

26) 1) бра; 2) лампа; 3) люстра; 4) торшер; 5) плафон.

27) 2.

28) 5.

29) 1.

30) 1) а, г, е, ж; 2) б, в, д.

infourok.ru

Ткань получаемая из еловой щепы — Все про огород

Отходами производства называются остатки сырья, материалов и полуфабрикатов, образующиеся в процессе производства основной продукции и утратившие частично или полностью потребительскую стоимость исходного сырья и материалов.

К отходам производства в лесной и деревообрабатывающей промышленности относят кусковые и мягкие отходы лесопиления и деревообработки, мебельного и фанерного производства, шпалопиления, кору и др. К отходам отнесены также сучья ветви, вершины, древесная зелень, пни и корни.

В крупных городах представляют проблему утилизация древесных отходов, образующихся при рубках ухода за деревьями и санитарной рубке в процессе ухода за зелеными насаждениями на улицах, парках, скверах, лесопарках и т.п. – это низкокачественная древесина средней крупности, вершины, сучья, окомлевки хвойных и лиственных пород. Кроме того, проблему представляют также древесные отходы, выделяемые при сортировке ТБО – отходы пиломатериалов при ремонте зданий и помещений, выбывшие из употребления деревянные изделия, тара и мебель.

В настоящее время отсутствуют нормативно-технические документы (ГОСТы и технические условия) по классификации древесных отходов. Попытка классификации отходов по отраслевому принципу была сделана в 80-е годы – были разработаны и утверждены ТУ-13-539-85 «Отходы древесные, технические условия».

Древесные отходы производства представляют собой отходы лесозаготовок, лесопиления и деревообработки. Древесные отходы классифицируются по трем основным признакам: виду древесных отходов (породный состав, тип отходов, размер), отраслевой принадлежности и области применения.

Наибольшую ценность у древесных отходов представляют крупнокусковые отходы (длиной более метра) в виде стволов малоценной древесины, реек, горбыля, обрезки пиломатериалов и заготовок, карандаши.

Менее ценными являются кусковая мелочь и мягкие древесные отходы, использование которых ограничено.

Общий объем образования древесных отходов производства в Российской Федерации оценивается в 15-20 млн. плотных кубических метров, и объем использования – в 8-13 млн. м 3, главным образом, за счет использования крупных кусковых отходов.

Основными направлениями использования древесных отходов являются:

- Щепа технологическая для производства ДВП; ДСП; ЦСП для целлюлозно-бумажной промышленности (ЦБП), гидролизного производства и лесохимической промышленности;

- Использование в лесохимическом и гидролизном производстве;

- Использование в качестве топлива или для производства топлива;

- Для производства арболита и аналогичных изделий из легких бетонов с древесным наполнителем;

- Производства тары;

- Изготовление изделий народного и производственного потребления.

Структура использования древесных отходов по направлениям использования оценивается следующим образом:

- Щепа для ЦБП – до 40%;

- Гидролизная промышленность и лесохимическое производство – до 40%;

- ДСП — около 10%;

- ДВП — около 10%.

Характер требований предъявляемых к технологической щепе, зависит от вида производства, потребляющего щепу. Так щепа для ЦБП должна иметь длину (по волокну 15-25мм и толщину не более 5мм, кроме того поверхность среза щепы должна быть ровной без обмятых кромок и срезанной под углом 30-60 оС. Количество щепы ломанными краями не должно превышать 30%.

Щепа для гидролизного производства иметь длину 5-35мм и толщину не более 5мм.

Щепа для производства ДВП должна иметь длину 10-35мм и толщину не более 5мм.

Щепа для производства ДСП должна иметь длину 5-60мм (в зависимости от вида прессования) и толщину не более 30мм.

Влажность щепы для ЦБП, ДСП и ДВП должна быть не менее 40%.

Кроме того, определенные требования предъявляются и к породному составу щепы. При этом в ряде случаев ограничено существенно смешивание щепы хвойных и лиственных пород древесины.

Особенно важно, чтобы щепа не содержала посторонних включений: металла, гнили, песка. Содержание коры строго лимитируется в зависимости от дальнейшего применения щепы. Например, щепа, идущая на варку целлюлозы должна содержать не более 1% коры. Доля коры в щепе для производства ДСП и ДВП не должна превышать соответственно 12 и 15%.

Размеры щепы в зависимости от назначения

Назначение щепы | Размеры щепы, мм | ||

длина | оптимальная длина | толщина не более

| |

Для ЦБП Для ДВП Для ДСП Плоского прессования Экструзионного прессования Для гидролизного производства | 15-25 10-35

20-60 | ||

vse-pro-ogorod.sqicolombia.net

Свойства тканей из химических волокон. 7-й класс

Разделы: Технология, Конкурс «Презентация к уроку»

Класс: 7

Презентация к уроку

Загрузить презентацию (1,1 МБ)

Внимание! Предварительный просмотр слайдов используется исключительно в ознакомительных целях и может не давать представления о всех возможностях презентации. Если вас заинтересовала данная работа, пожалуйста, загрузите полную версию.

Цель урока: изучить свойства тканей из химических волокон и способы их обработки.

Задачи:

- Образовательная

Дать представление о видах химических волокон, познакомить со способами их получения, свойствами и технологией обработки и применении в окружающей жизни.

Научить разбираться в свойствах тканей и применять эти знания в жизни.

Развивать способности к анализу и сопоставлению, наблюдательности и вниманию.

- Воспитательная

Воспитание активности, аккуратности, умения работать в группе.

Оборудование:

Коллекция тканей, раздаточный материал, карточки, инструкции по технике безопасности, схема “Классификация текстильных волокон”, компьютеры, мультимедийная установка, компьютерная презентация (Приложение 1), индивидуальные задания на компьютере (кроссворд приложение 4, тест приложение 3), творческая работа учащихся (проект буклета приложение 2)

Тип урока: урок изучения и первичного закрепления новых знаний

Методы: проблемно-поисковый, информационно-развивающий, репродуктивный, творчески-репродуктивный.

Урок № 1

I. Организационный момент.

II. Актуализация ранее изученных знаний.

III. Изучение нового материала.

IV. Закрепление изученного материала.

V. Подведение итогов.

Ход урока

I. Организационный момент.

- Проверка готовности к уроку.

- Подготовка учащихся к восприятию урока. (Слайд 1,2,3)

Вводная беседа.

Вы любите красиво одеваться? (Слайд 4)

Как вы считаете, с чего начинается создание одежды?

Чем вы обычно руководствуетесь при покупке ткани?

Ответы учащихся:

Понравилась какая-то модель в журнале (или на ком-нибудь) и нужно купить ткань, подходящую для этой модели.

Понадобилась вещь определенного назначения, например зимняя юбка, и для этого необходимо подобрать ткань с соответствующими качествами.

II. Актуализация ранее изученных знаний.

(С использованием ролевых игр, блиц опроса)

У нас на уроке присутствуют два корреспондента нашей школьной газеты “Мир тканей”.

Они подготовили репортаж “Истории из бабушкиного сундучка” и оформили его в виде буклета, используя программу Publisher. Давайте посмотрим и послушаем их.

Приложение 2 (буклет)

Чтобы научиться разбираться в тканях, необходимо знать их свойства, тогда вы научитесь правильно ухаживать за своими вещами и будете всегда самыми модными, красивыми и практичными.

В 5-м и 6-м классе вы познакомились с тканями растительного и животного происхождения.

Давайте вспомним, что это за ткани? (Слайд 5,6)

Блиц-опрос:

(Слайд 7,8)

1.Закончите предложения:

1. Хлопок и лен относятся к волокнам (растительного происхождения)

2. К волокнам животного происхождения относятся (шерсть и шелк)

2. Составьте последовательную цепочку изготовления ткани:

Растение – волокно – пряжа – ткань

3. Вставьте пропущенные слова.

Самое тонкое волокно (шелк)

Самое гладкое волокно (лен)

Самое короткое волокно (хлопок)

Самое пушистое волокно (шерсть)

4. Значительной гигроскопичностью обладают (все ткани из натуральных волокон)

5. Большой пылеемкостью обладают (шерстяные ткани)

6. Лучше других драпируются (шелковые ткани)

С помощью интерактивного теста подводим черту по закреплению ранее изученного материала (Слайд 9). В заключении показываю таблицу “Классификация натуральных волокон” (Слайд 10)

III. Изучение нового материала.

Натуральные волокна – это природные волокна, готовые к использованию. Они экологически чистые и благотворно влияют на здоровье человека, но их производство

– трудоемкий и дорогостоящий процесс.

А сейчас мы переходим к изучению новой темы.

Запишите тему сегодняшнего урока:

“Свойства тканей из химических волокон”

Химические волокна в природе не встречаются, они производятся с помощью специальных химических процессов на заводах (в виде непрерывных нитей и штапельных волокон). Ткани из химических волокон производятся менее трудоемко и более дешево.

Экономическая выгода применения химических волокон состоит в более низкой их себестоимости, что объясняется значительно меньшими трудовыми затратами на их производство. Например, для получения одинакового количества хлопка и льна надо затратить труда в 10 раз больше, чем для получения того же количества вискозного штапельного волокна, и почти в 50 раз больше, чем для получения натурального шелка.

Когда же появились ткани из химических волокон?

Историческая справка (Слайд 11):

- Оказывается, еще в УII веке англичанин Роберт Гук высказал мысль о возможности получения искусственного волокна.

- Промышленным путем его получили только в конце XIX века.

- В России первый завод по производству искусственного шелка был построен в Мытищах, и в 1913 году он дал первую продукцию.

Химические волокна делятся на искусственные и синтетические. Посмотрите на таблицу:

(Слайд 12)

Рисунок 1

Характеристика тканей из химических волокон.

Ткани из химических волокон всегда имеют красивый внешний вид и высокую прочность, они устойчивы к действию света и не поражаются молью и микроорганизмами, а еще они отлично удерживают тепло.

Что же является сырьем для производства синтетических и искусственных тканей?

Сырьем для производства вискозных волокон является древесина хвойных

деревьев – еловая щепа, отходы хлопка, из которых после обработки получают целлюлозу в виде листов картона. Растворенная целлюлоза представляет собой вязкую жидкость – вискозу; продавливая ее через фильеры, получают тонкие непрерывные нити вискозного шелка. Вискозные волокна вырабатывают не только в виде непрерывных нитей, но и коротких отрезков, т.е. штапельных волокон, пригодных для изготовления как однородной вискозной пряжи, так и смешанной, с добавлением разных волокон для придания разнообразных свойств тканям.

Раздаю образцы тканей и объясняю свойства вискозных тканей:

Положительные свойства: ткани из вискозных волокон имеют красивый внешний вид, высокую прочность, на ощупь они имеют шероховатую поверхность.

Отрицательными свойствами этих тканей является потеря прочности во влажном состоянии.

Способ получения ацетатных волокон такой же, как и способ получения вискозного волокна. Отличие заключается только в том, что целлюлоза, вырабатываемая из древесины и отходов хлопка, обрабатывается уксусной эссенцией или серной кислотой. Уксус по-латыни “ацетум”, от этого слова и произошло название волокна – ацетатное.

Схема получения ткани из химических волокон (Слайд 13).

Древесина – еловая щепа |

Целлюлоза (в виде листов картона) |

vПриготовление вискозы (жидкость) |

vФормирование волокон из раствора |

Текстильная обработка волокон (вытягивание, кручение, перемотка) |

vТкацкое производство (производство ткани) |

vОтделочное производство (отделка ткани) |

Рассматриваем образцы.

Рассказываю о свойствах ацетатных тканей:

+Ткани из ацетатных волокон красивы, имеют слегка блестящую поверхность, по внешнему виду и на ощупь напоминают шелк, легкие, мягкие, хорошо драпируются, сохраняют форму, малосминаемы.

– Недостатком ацетатных тканей является потеря прочности во влажном состоянии , они плохо пропускают воздух и впитывают влагу, трудно утюжатся.

А теперь давайте посмотрим: “Где применяют искусственные ткани?” (Слайд 14)

(Блузки, текстиль, юбки, брюки)

Для производства синтетических волокон в качестве сырья используют простые вещества (мономеры), являющиеся продуктом переработки каменного угля, нефти и природного газа (фенол, этилен, ацетилен, метан и др.) Синтетические волокна получают путем реакции соединения (синтеза) мономеров с образованием сложного вещества полимера (“поли” – много), поэтому эти вещества называются синтетическими. В этом их отличие от искусственных волокон, для получения которых используются сложные вещества (полимеры), находящиеся в природе в готовом виде (древесина, хлопковый пух).

К синтетическим тканям относятся:

Капрон – самое прочное волокно на разрыв и на истирание.

К недостаткам капроновых тканей относится: скольжение, осыпаемость, раздвижка нитей, поэтому ткани из капроновых нитей сложны в обработке.

Лавсан – очень прочное и упругое волокно. Его смешивают с различными волокнами для увеличения прочности и упругости тканей. В чистом виде лавсан применяют для изготовления ниток, кружев, технических тканей, ворса искусственного меха, ковров. Ткани с лавсаном боятся сильного увлажнения и нагревания.

Нитрон – самое стойкое и “теплое” волокно, пушистое, матовое, по виду напоминает шерсть. Волокна нитрона использую при изготовлении трикотажных изделий и искусственного меха.

Шерстяные ткани с волокнами нитрона прочны, незначительно мнутся, но недостатком является сильная усадка при намачивании и осыпаемость.

+Синтетические волокна обладают рядом свойств, которых нет у натуральных волокон: высокая механическая прочность, упругость, стойкость к действию химических веществ, малосминаемость, плохая сыпучесть, плохая усадка. Все эти свойства относятся к положительным, поэтому синтетические волокна добавляют к натуральным, чтобы получить ткани с улучшенным качеством.

– Отрицательными свойствами синтетических волокон являются пониженная гигроскопичность, низкая воздухопроницаемость, высокая электризуемость при носке, поэтому не рекомендуется носить одежду из этих тканей детям и людям с повышенной чувствительностью к синтетическим волокнам.

Давайте выясним “Где применяются синтетические ткани?” (Слайд 15)

Работа с учебником:

Предлагаю девочкам выписать из учебника положительные и отрицательные свойства тканей из химических волокон.

Работа учащихся:

Искусственные ткани: вискоза, ацетатный шелк

Положительные свойства |

Отрицательные свойства |

Имеют красивый внешний вид |

Подвержены электризации |

Хорошо драпируются |

Не пропускают воздух |

Мало сминаются |

Во влажном состоянии теряют прочность |

Прочные |

Синтетические ткани: капрон, лавсан, нитрон

Положительные качества |

Отрицательные качества |

Самые прочные |

Пониженная гигроскопичность |

Высокая упругость |

Низкая воздухопроницаемость |

Хорошие теплозащитные свойства |

Высокая электризуемость |

Стойкость к действию химических веществ и |

|

микроорганизмов |

Итог самостоятельной работы проверяем по (слайду 16)

IV. Закрепление изученного материала.

Контроль знаний учащихся.

Для того, чтобы закрепить новые знания, девочки отвечают на вопросы интерактивного кроссворда Приложение 4 и теста Приложение 3.

Ответы к кроссворду:

По горизонтали: 1. Капрон, 2. Натуральные, 3.Искусственные, 4. Нитрон

По вертикали: 1. Вискоза, 2.Синтетические 3. Шерсть, 4. Хлопок, 5. Лен, 6. Шелк, 7. Ацетат.

V. Подведение итогов.

Итак, наш урок подошел к концу, давайте вспомним, о чем мы с вами узнали на уроке

и подведем итог.

Вывод: умение определять природу сырья ткани необходимо для последующей работы с тканью на всех этапах изготовления изделия.

А на следующем уроке во время лабораторной работы вы на практике убедитесь, какие свойства у тканей из химических волокон и как правильно ухаживать за изделиями из таких тканей.

Урок № 2

I. Организационный момент.

II. Лабораторная работа “Определение сырьевого

состава материалов и изучение их свойств”.

III. Закрепление нового материала.

IV. Заключительная часть.

Ход урока

I. Организационный момент

Мы с вами изучили свойства тканей из химических волокон, а сейчас на практике попробуем выяснить: как можно определить эти свойства, так как умение определять

природу сырья ткани необходимо для последующей работы с тканью на всех этапах изготовления изделия. При выборе фасона одежды, необходимо определить ее назначение, а в зависимости от этого выбрать подходящую ткань, по свойству отвечающую тем или иным требованиям.

Дежурные раздают все необходимое для лабораторной работы (образцы тканей, иглу, ножницы, блюдце с водой, тигели для поджигания нитей..

Вводный инструктаж.

Повторяю с ученицами правила техники безопасности.

Предлагаю девочкам открыть учебник и ознакомиться с заданием лабораторной работы

П. Лабораторная работа “Определение сырьевого состава материалов и изучение их свойств”

Во время лабораторной работы ученицы должны определить природу сырья и разложить ткань по группам. Для определения сырья ученицы пользуются органолептическим методом распознавания волокон. Во время работы провожу текущий инструктаж и слежу за соблюдением правил техники безопасности.

Завершив лабораторную работу, можно сделать следующий вывод:

Умение определять природу сырья ткани необходимо для последующей работы с тканью на всех этапах изготовления. При выборе фасона одежды необходимо определить ее назначение, а в зависимости от этого выбрать подходящую ткань, по свойствам отвечающую тем или иным требованиям.

III. Закрепление изученного материала.

Группе учащихся заранее было дано задание – провести опрос среди одноклассниц: “Одежду, из каких тканей предпочитают мои одноклассницы?”. Результаты опроса ученицы оформили в диаграмму, которую мы поместили в презентацию (Слайд 17).

А теперь давайте послушаем практические советы, которые подготовили наши мастера “Домашней академии”

Как определить: из какого волокна изготовлена ткань? (Слайд 18)

Итак, вы купили классную блузку и вам необходимо сразу определить, из какого волокна сделана ткань.

Выдерните из запасного лоскутка, который прикреплен в шве, одну нить и попробуйте поджечь ее спичкой.

Ткань растительного происхождения (хлопок, лен или вискоза) сгорит быстро, ровно, ярко, зола легко рассыплется, а в помещении останется запах жженой бумаги.

Ткань животного происхождения (шерсть, шелк) будет гореть плохо, распространяя запах жженой кости; на конце нити останется спекшийся шарик, который чуть тронь – разрушится.

Уксусной кислотой пахнет при горении нить ацетатного шелка, на конце нити образуется темный и твердый шарик.

Проделывая эти несложные опыты, учитывайте, что ткани часто изготавливают из смешанных волокон.

Как ухаживать за тканями? (Слайд 19)

Способ ухода за одеждой зависит от сырьевого состава ткани, из которой она изготовлена. Ткани из химических волокон теряют свою прочность при стирке, поэтому изделия из этих тканей стирают, вручную или в стиральной машине, используя функцию “щадящий режим” при температуре 30-40 градусов, а после стирки изделия развешивают не отжимая. Гладить такие ткани можно чуть теплым утюгом. Существуют

международные обозначения условий, которые необходимо соблюдать во время стирки. Набор символов по уходу за изделиями печатается на специальной ленте и пришивается с изнаночной стороны.

Чтобы закрепить новую тему работаем с интерактивным тестом (Слайд 20).

IV. Заключительная часть.

Оцениваю работу на уроке учащихся.

Подводим итоги, делаем выводы (Слайд 21)

Вывод: в нашей жизни необходимы не только натуральные ткани, но и ткани из химических волокон. Кто же может представить себя без зонтика или классной сумки, а уж теплая искусственная шубка, на которую нет необходимости убивать животных, просто необходима любой, уважающей себя, девушке. Да и дорогие натуральные ткани не всем по карману.

Поэтому появление искусственных тканей было обусловлено экономической выгодой. Применение этих волокон состоит в более низкой их себестоимости, что объясняется значительно меньшими трудовыми затратами на их производство.

Удивительно, как люди раньше обходились без таких мягких, прочных и эластичных искусственных тканей, которые несут в наш быт тепло и комфорт.

Информационные ресурсы:

- Азбука домоводства Г.Асланов, Е. Березнева.

- Энциклопедия “История моды”.

- Журналы Burda, Moden, Diana,Glamour.

- http://www.gloryon.ru/ru/products/adv/200604_1/glossary_3.html (Виды и свойства тканей).

- Учись шить Р.И.Егорова, В.П. Монастырная.

- Обслуживающий труд Д.Н.Образцова, М.И. Рыжечкина.

- Иллюстрированная энциклопедия моды Л. Кибалова, О. Гербенова, М. Ламарова.

2.03.2011

urok.1sept.ru

Пряжа из хвои – Ярмарка Мастеров

КАК СДЕЛАТЬ ПРЯЖУ ИЗ ХВОИ?

В старину известна была так называемая «лесная шерсть» – волокнистый материал,извлекаемый из сосновых иголок.

Для получения «сосновой шерсти» иглы распаривали, вываривали в щелоке, расчесывали, отмывали и сушили.

Полученное волокно шло на изготовление теплых вязаных вещей. «Сосновая» одежда считалась не только теплой, но и очень полезной, предупреждающей ревматизм.

Очень мало сведений о лесной шерсти сохранилось до наших дней. Память и знания о натуральных продуктах заменена в народе на искусственные и синтетические. Это относится как к пище так и к одежде и другим направлениям быта да и жизни в целом.

Причина по которой суррогаты заполонили нашу жизнь, очень проста – натуральное добывать трудно. А вот разбавить качественный продукт нефтепродуктами – пожалуйста.. Именно поэтому многие сейчас стали обращать внимание на экопродукцию.

Но здесь выясняется, что некоторые материалы просто под ногами валяются!

Свойства и преимущества лесной шерсти:

» Теплей чем животная шерсть (поэтому раньше сбивали портянки из сосновой шерсти, стельки, душегрейки, носки вязали).

» Благотворно действует на организм человека.

» Обладает лечебными свойствами (боли снимает, улучшает циркуляцию крови).

» Растут сосны сами, не надо обихаживать огромные поля, как для хлопка и льна. Не требует использования удобрений, техники и эксплуатации животных.

» Очень удобный вне сезонный материал. Собирай круглый год. Этим можно заниматься между основными делами. Авральных дел с ней не возникает.

» Предварительная обработку можно свести к минимуму, если воспользоваться первым способом обработки – вымачиванием.

» Хранение сырья достаточно удобное.

» Экологически чистое.

Список ждет дополнения)

Существует пять способов обработки сосновых иголок. После вымачивания пятью разными способами, переходим к обминанию.

Приступим к получению волокон лесной

шерсти. Для этого надо слить воду, переложить иголки в мешок и начать сразу отбивание и обминание. Процедура обминания длительная и медитативная, но только проделав её можно увидеть первые долгожданные волокна лесной шерсти.

Иголки после вываривания имеют почти чёрный цвет. Как только начинаем обминать цвет поменяется на коричневый.

Необходимо периодически промывать волокна от мелкого мусора и вновь продолжать обминание и отбивание в мешке или без него. И наконец волокна становятся светло коричневого цвета и ещё больше посветлеют при высыхании.

Прядение из сосны имеет свои особенности из-за особых свойств волокон этих растений. По такой технологии пряли наши предки, только конечно не на электрической прялке, а на веретене. Хотя образование самой нити, начало скручивания, очень схоже.

Если вы видели свободно-ходовую вышивку, то эффект примерно такой же, как будто не руки, а машинка сама образует узор. Самый важный момент при ручном прядении – это вытянуть нужное количество волокон и растянуть их вдоль.

Особенностью прядения крапивы является то, что требуется часто и обильно смачивать волокна и нить. А для сосновых волокон это не обязательно, им нужны послушные руки, так как сами они очень не послушны и коротковаты,что затрудняет процесс прядения.

Поэтому надо смешивать их с другими волокнами [1:1], которые имеют приличную длину – крапива, хмель, кипрей, лен. Смеси могут быть с разными волокнами, даже с животными, и в разных пропорциях.

СПОСОБЫ ОБРАБОТКИ ХВОИ.

Во-первых надо собрать сосновые иголочки и решить с какой хвоей будет работать:

а). Пожелтевшие иголочки, уже прошедшие в природе частичную обработку;

б). Свежие собранные с веток дерева;

в). Недавно (после ветра) упавшие с веток;

г). Возможно будет иметь смысл и сезон сбора: зима, весна, лето, осень… Предположительно лучшее время – зима. Есть проверенный опыт. Но сравнение с другими сезонами не проводилось.

• ПЕРВЫЙ СПОСОБ: Вымачивание.

Залить хвою большим количеством воды комнатной температуры. Менять воду 1–2 раза в неделю. Выдержать такой режим 2 месяца.

Эта технология самая длительная, и уже проверенная! Достаточно простая – требуется только менять воду. Выход – качественная масса пушистых волокон. Не требует сильной механической обработки.

И еще один не очевидный, но важный плюс антисептические вещества вымываются медленно – от краев к центру… И как следствие меньший риск чем во второй технологии испортить все полностью. Он будет виден при сравнении со вторым способом.

Но здесь есть и минусы: во-первых промышленных объемов вы не получите, необходима большая свободная посуда и пространство, подвод воды, а также слив. Во-вторых если вы недисциплинированны — то это не для вас! Вы легко все потеряете — сгниет.

Этот вариант хорош для деревни летом. Для тех у кого есть вода, как полупромышленный способ – т.е. для себя и семьи.

ВТОРОЙ СПОСОБ: Запаривание.

По времени обработка меньше, чем – примерно около месяца. Нужно меньше воды и меньше внимания, но качество возможно хуже… (Проверьте сами!)

В резервуаре любого размера плотно уложить иголки. Все это залить крутым кипятком. Закрыть плотно крышкой и утеплить (укутать тёплым одеялом).  Все это стоит 5 дней. Потом вода сливается. И все повторяем снова, но стоять теперь можно не более 4 дней. Третью и последующую процедуры стоит проводить не реже чем через 4 дня, но не чаще раз в три дня. И так до конца месяца! Выигрыш в месяц времени – все-таки не такой большой. Добавим сюда добавление кипятка и получим усложнение технологии.

Все это стоит 5 дней. Потом вода сливается. И все повторяем снова, но стоять теперь можно не более 4 дней. Третью и последующую процедуры стоит проводить не реже чем через 4 дня, но не чаще раз в три дня. И так до конца месяца! Выигрыш в месяц времени – все-таки не такой большой. Добавим сюда добавление кипятка и получим усложнение технологии.

Плюсы в том, что все-таки кипяток стерилизует иголки. Меньше риск все испортить. Можно положить все очень плотно и будет больше выход из рабочей посуды. Плюсом является возможность взять меньшие ёмкости и меньшее количество воды. Но качество вареных иголок другое – они жестче. Видимо при варке не все размягчается. Но это требует проверки..

Этот метод на наш взгляд хорош для первого знакомства в городе, на кухне, с маленькой кастрюлькой, на балконе или в холодильнике.

Скажем привезли из лесу хвою 0,5–1 кг и хотите попробовать провести процедуру в старой эмалированной кастрюле [Предупреждаем, вы испортите кастрюлю навсегда – не стоит брать новую 😉 ].

Плюс этой технологии: стерилизация – во время заливания кипятком. Но она не полная. Так как иголки уже остыли. И когда при добавлении воды 100° в иголки, не получается в кастрюле необходимые

100°.

И если случайно заразить воду при третьей или более поздней процедуре, то риск все испортить может даже и больший чем в первом способе. Но не забываем о маленькой посуде которую ставим в холодильник.

ТРЕТИЙ СПОСОБ: Доведение до кипения.

В этой технологии пытаемся объединить плюсы первого и второго способа. Заливаем водой кастрюлю с плотно уложенными иголками и нагреваем.

Доводим до кипения, снимаем с огня и быстро укутываем в одеяла, оставляем до следующего дня. На завтра меняем воду и все сначала – до кипения, утепляем и ждем до завтра.

Потребуется не менее недели, чтобы получить волокно. Оно еще жестче. Кстати, есть мысль, что достаточно мягкое волокно можно получить только через 2 месяца, независимо от метода обработки. Такое воздействие оказывает вода, (и не важно какая у нее температура).

Так что может первый метод самый лучший. Но вам стоит проверить это частное суждение.

Плюсы этого метода: время меньше.

ЧЕТВЕРТЫЙ СПОСОБ: Кипячение 2-3 часа.

Хвою плотно укладываем, заливаем водой, ставим на огонь, доводим до кипения и кипятим 2-3 часа на медленном огне, укутываем до следующего дня.

На следующий день сливаем и все сначала. Продолжаем 7 дней. В целом, все как в третьем способе только кипятим 2-3 часа.

Результат: С кастрюлей стоит простится уже на 2 день. Через 7 дней можно получить результат. И хотя волокно делается ещё жестче, а иголки придется вручную доразминать, мы все-таки экономим 7 дней.

Стерильность принципиально выше чем в первом и втором способах.

ПЯТЫЙ СПОСОБ: Кипячение 30 мин с золой (или поташом).

В чем здесь идея станет понятно если получите результат — очень все жестко. Иголки хоть и рассыпаются , но не охотно.

Возможно действительно стоит поработать воде и все (первый способ). Но есть и другой подход – коксование волокон можно предотвратить щелочью. Сразу скажем – метод опасный – это щелочь.

Рекомендуем пользоваться натуральным (зольным) поташом. Почему? Да потому что он не красит волокно как зола, да и вредных веществ в нем нет. Но его нужно уметь правильно получить. А это тоже технология.

Для начала подойдет в качестве эксперимента простая кальционированная сода Na 2CO 3 — она продается как добавка для стирки. (И не в коем случае не использовать каустическую соду – NaOH).

Эта рекомендация только на время небольшого эксперемента. Для будущей работы пробуйте делать натуральный (зольный) поташ. Технология похожа на 3-способ, с той лишь разницей, что добавляется поташ (или сода) в воду во время кипячения. Рекомендуем 1 столовую ложку на 1 кг иголок.

Но, в любом, случае надо стремиться к меньшим дозам. Волокно получается мягкое, пушистое, но не прочное.

Никита Темнозорь

www.livemaster.ru

8. Искусственные волокна — Раздел 1 — Материалы

ОБЩИЕ СВЕДЕНИЯИскусственные волокна получают из природных веществ органического (целлюлоза, белки) и неорганического (стекло, металлы) происхождения.

Мысль о получении искусственных волокон впервые была высказана в ХVII в., но промышленное производство их было осуществлено лишь в конце ХIХ в. Первым видом искусственных волокон целлюлозного происхождения был нитратный шелк, полученный в 1890 г. Несколько позже был найден способ промышленного производства медно-аммиачного волокна, а в 1898 г. получено самое распространенное в настоящее время искусственное волокно — вискозное. К концу первой мировой войны был разработан метод производства ацетатного волокна.

Производство искусственных волокон в СССР в 1980 г. составило 660 тыс. т. Советский Союз занимает первое место в мире по производству искусственных волокон.

Промышленное производство искусственных волокон в СССР базируется на бурном развитии химической промышленности. Затраты труда на производство искусственных волокон значительно ниже, чем на производство натуральных волокон. Так, для производства 1 т вискозного штапельного волокна требуется затрат труда в 7,7 раза меньше, чем для получения 1 т хлопкового волокна, и в 12 — 15 раз меньше, чем для получения 1 т шерстяного волокна. Уровень затрат труда в значительной степени определяет себестоимость волокна. Себестоимость вискозного штапельного волокна находится примерно на одном уровне с себестоимостью хлопка, но меньше себестоимости шерсти в 6,7 раза.

ВИСКОЗНОЕ ВОЛОКНО

Производство вискозного волокна. Сырьем для производства вискозного волокна является древесная целлюлоза в виде листов, полученная варкой древесной еловой щепы в растворе бисульфита кальция. Процесс производства вискозного волокна состоит из следующих этапов: подготовка целлюлозы, получение прядильного раствора, формование волокна, отделка вискозного волокна.

Подготовка целлюлозы заключается в подсушивании ее до влажности 6 — 8 %, обработке 18 %-ным раствором едкого натра и предсозревании.

В растворе  едкого натра целлюлоза набухает, из нее удаляются растворимые примеси и образуется щелочная целлюлоза, которую затем выдерживают (для предсозревания) в течение некоторого времени с целью деполимеризации целлюлозы (до n = 300 — 400), т. е. снижения ее молекулярной массы под действием кислорода воздуха, что дает возможность получить раствор необходимой вязкости.

едкого натра целлюлоза набухает, из нее удаляются растворимые примеси и образуется щелочная целлюлоза, которую затем выдерживают (для предсозревания) в течение некоторого времени с целью деполимеризации целлюлозы (до n = 300 — 400), т. е. снижения ее молекулярной массы под действием кислорода воздуха, что дает возможность получить раствор необходимой вязкости.

Получение прядильного раствора состоит в ксантогенировании подготовленной массы и ее созревании. Подготовленную массу щелочной целлюлозы обрабатывают сероуглеродом, получают ксантогенат целлюлозы, который затем растворяют в щелочи и получают вязкий раствор — вискозу (7,5% целлюлозы, 6,5% щелочи, 86 % воды). Вискоза проходит стадию созревания, в процессе которой она приобретает необходимую вязкость и уменьшает устойчивость к действию кислотных растворов. Для получения окрашенного волокна в прядильный раствор вводят соответствующие красители, а для получения матированного волокна — соль двуокиси титана.

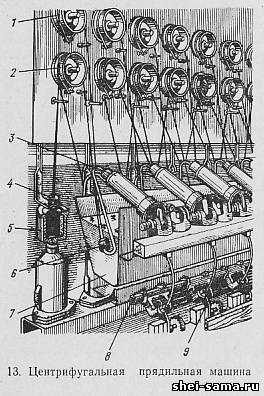

Формование волокна заключается в том, что вискозный раствор по трубопроводу 8 (рис. 13) подается в прядильную машину (бобинную или центрифугальную). Под давлением, создаваемым поршневым насосом 9, раствор проходит дополнительный фильтр 3 и продавливается через фильеру 6 в осадительную ванну 7, содержащую водный раствор серной кислоты и сернокислых солей. Фильера (рис. 14) представляет собой колпачок из антикоррозийного металла, имеющий 24 — 36 отверстий диаметром 0,07 — 0,08 мм. При взаимодействии вискозного раствора с кислотой ксантогенат разлагается, целлюлоза восстанавливается и струйки ее затвердевают, образуя твердые тонкие нити, называемые вискозными.

На центрифугальных прядильных машинах выходящие из ванны элементарные нити соединяются в одну комплексную нить. Затем нити проходят систему прядильных дисков 2 (см. рис. 13) и 1, с помощью которых они получают необходимую вытяжку, и поступают через воронку 4 во вращающуюся с частотой 6000 — 8000⁻¹ мин центрифугу 5. В центрифуге нити образуют кулич, одновременно получая крутку 100 — 130 кр./м (уточная крутка). Скорость формования вискозных нитей 80 — 100 м/мин. Нить, полученная с бобинной машины, наматывается на бобину без предварительной крутки.

Отделка вискозного волокна складывается из промывки — для удаления серной кислоты и ее солей во избежание возможного гидролиза целлюлозы, ослабления и обрыва волокон, десульфурации — для удаления с волокон коллоидной серы, которая придает им желтоватый цвет и некоторую жесткость, беления гипохлоритом натрия, кислования серной кислотой для удаления остатков гипохлорита, мылования раствором мыла для придания волокнам мягкости и рассыпчатости, сушки при температуре 80 — 50’С, крутки, запаривания с целью фиксации крутки.

Вискозное волокно получают в виде комплексных нитей линейной плотности 22,2 — 11,1 текс, из которых изготовляют платьевые, бельевые и подкладочные ткани, и в виде штапельного волокна разной линейной плотности в зависимости от его назначения.

Штапельное вискозное волокно вырабатывается почти на таком же оборудовании и из тех же исходных продуктов, что и вискозные нити. Особенностью производства является больший размер фильер, число отверстий 1600 — 12 000. Нити из каждой фильеры соединяются в общий жгут, который, пройдя отделочные операции, поступает на резальную машину, где разрезается на штапельки заданной длины (40 — 150 мм). Штапельное волокно можно получить извитым — его лучше прясть.

Штапельное волокно получают также в виде штапелированных жгутов.

Производство штапельных волокон из года в год увеличивается, благодаря чему расширяется ассортимент тканей.

Строение вискозных волокон. При рассмотрении вискозных волокон под микроскопом (см. рис. 8, а, б) на их поверхности видны продольные штрихи, поперечник волокон имеет неправильную, ребристую форму. Такое строение объясняется неодновременным отвердеванием наружных и внутренних слоев волокон в процессе их формования. При отвердевании внутреннего слоя происходит его сжатие, в результате чего поверхностный слой сморщивается и в волокне образуются продольные бороздки. Молекулярные цепи целлюлозы в наружных слоях вискозных нитей ориентированы в направлении нити, что объясняется небольшой вытяжкой нити в процессе формования, а во внутренних слоях не ориентированы, поэтому внутренние слои нитей более рыхлые.

Несмотря на ребристую форму, вискозные волокна гладкие, с сильным блеском, в тканях сильно скользят, раздвигаются и осыпаются.

Химический состав. По химическому составу вискозные волокна представляют собой гидратцеллюлозу, отличающуюся от природной целлюлозы меньшей длиной молекулярной цепи (n = 300 — 400) и меньшей степенью ориентации макромолекул в волокне, что и объясняет различие их свойств.

Свойства вискозных волокон. Вискозные волокна характеризуются хорошими показателями гигроскопичности, светостойкости, удлинения, вполне удовлетворительными показателями теплостойкости, разрывной нагрузки. Прочность вискозного волокна может быть повышена путем изменения технологии производства волокон, и в первую очередь увеличением степени вытяжки волокна. В связи с этим различают обычное, упрочненное (22 — 25 сН/текс), высокопрочное (25 — 45 сН/текс) и сверхпрочное (45 — 60 сН/текс) волокна.

Недостатками вискозного волокна являются малая доля упругого удлинения, отчего изделия из этого волокна плохо противостоят смятию; большая потеря прочности при увлажнении волокна, объясняющаяся прониканием молекул воды в межмолекулярные пространства волокон, что приводит к ослаблению поперечных связей молекул, в значительной степени определяющих прочность волокон; недостаточная стойкость к истиранию. Горят вискозные волокна, как хлопок.

Штапельные вискозные волокна (в дальнейшем просто штапельные волокна) характеризуются большой равномерностью по длине и толщине, прочности и удлинению. Они не имеют сорных примесей, не повреждаются микроорганизмами и молью — в этом заключается их преимущество перед натуральными.

Применение штапельного волокна в смеси с шерстью повышает прядильную способность смеси; прочность изделий в сухом виде в этом случае возрастает. При смешивании с грубой шерстью штапельное волокно улучшает внешний вид изделий. Штапельное вискозное волокно смешивают с разнообразными натуральными волокнами и химическими штапельными волокнами для изготовления разнообразных тканей, нетканых материалов и трикотажных изделий.

Найдены пути улучшения свойств вискозного штапельного волокна путем структурной модификации, в результате которой получены полинозные и вискозные высокомодульные волокна (ВВМ). Они в отличие от обычных вискозных волокон имеют более высокую прочность (35 — 45 сН/текс), высокий начальный модуль жесткости, меньшую набухаемость, усадку и потерю прочности в мокром состоянии, большую устойчивость к действию щелочных растворов. ВВМ отличается от полинозного волокна главным образом меньшим модулем в мокром состоянии и меньшей устойчивостью к действию щелочей, но оно менее хрупкое. Эти волокна применимы для замены хлопка, включая тонковолокнистый-. Способ производства ВВМ проще и экономичнее, чем полинозного.

Полинозные волокна формуются из прядильного раствора, полученного на базе целлюлозы более высокого качества, подвергшейся меньшей степени деполимеризации, в результате чего макромолекулы сохранили большую длину цепей (n = 550 — 650).

Формование волокна проводится в слабокислой низкотемпературной ванне с одновременной (первой) вытяжкой на 50 — 60 % и с последующей (второй) вытяжкой в пластификационной ванне (95 ‘С) на 55 — 65 %. Скорость формования 15 — 22 м/мин.

Полученные жгуты волокон проходят термофиксацию и направляются на разрезание и отделку.

Полинозные волокна в отличие от вискозных обладают значительно большей прочностью, превышающей даже прочность хлопка, меньшей потерей прочности в мокром состоянии, несколько меньшим удлинением, но большей упругостью, вследствие чего изделия из этого волокна меньше сминаются и обладают большей носкостью. Важным свойством полинозных волокон является их хорошая устойчивость к действию щелочей, позволяющая подвергать изделия из полинозного волокна и его смесей с хлопком мерсеризации. Полинозное волокно обладает меньшей набухаемостью, чем вискозное, и вследствие этого меньше усаживается.

Благодаря шелкоподобному грифу и способности ярко окрашиваться полинозные волокна широко используются главным образом в смесях с хлопком при изготовлении тканей для женской и детской одежды, сорочечных тканей, бельевого трикотажа и тканей для спортивной одежды. Изделия из этого волокна обладают мягкостью, шелковистым блеском, приятным внешним видом, хорошей устойчивостью к многократным стиркам и повышенной носкостью.

Вискозные высокомодульные волокна формуются также из высокомолекулярного ксантогената целлюлозы, в состав которого вводят модификаторы для получения однородной структуры волокна из длинных молекул. При вытягивании волокна молекулы ориентируются вдоль его оси, образуя крупнокристаллическую структуру.

ВВМ обладают высокой износостойкостью и рекомендуются в первую очередь для спецодежды, постельного белья, швейных ниток как в чистом виде, так и в смеси с хлопком и полиэфирным волокном. Они придают тканям ‘высокую прочность и малоусадочность, обладают повышенной стойкостью к изгибанию, но имеют гриф, близкий к грифу тканей из обычного вискозного волокна.

АЦЕТАТНОЕ ВОЛОКНО

Производство ацетатного волокна. Сырьем для производства ацетатного волокна служит хлопковая или высококачественная древесная целлюлоза. Целлюлоза обрабатывается уксусным ангидридом в присутствии серной кислоты как катализатора и уксусной кислоты как растворителя образующейся ацетилцеллюлозы. Полученный первичный ацетат (триацетилцеллюлоза) омыляют в присутствии уксусной и серной кислот добавлением небольшого количества воды, получают вторичный ацетат (диацетилцеллюлозу), который затем растворяют в смеси ацетона (95 %) с водой (5 %) и получают прядильный раствор. После фильтрации и удаления воздуха раствор поступает в прядильную машину. Формование ведут по сухому способу, особенность которого заключается в том, что при нем не происходит никаких химических процессов.

Прядильный раствор продавливается через фильеру 1 (рис. 15), имеющую 24 — 120 отверстий диаметром 0,07 — 0,08 мм, и в виде тонких струек попадает в шахту 2 с паровоздушной смесью температурой 50 — 85’С. Под действием высокой температуры ацетон испаряется из струек раствора, и они затвердевают, превращаясь в нити. Затем нити проходят охладительную камеру 3, замасливаются (для снижения их электризуемости при переработке) и наматываются на бобину 4. Скорость формования волокон 250 — 600 м/мин. Ацетатные нити не требуют никакой отделки, кроме крутки. Они могут быть получены в окрашенном виде, если для производства ацетатного волокна использовать окрашенную целлюлозу или если в прядильный раствор ввести соответствующие красители.

При производстве штапельного ацетатного волокна используют фильеры, имеющие около 200 отверстий. Скорость формования 300 — 350 м/мин. Полученные жгутики волокон пропускают через гофрировочный станок для придания им извитости, а затем разрезают на участки определенной длины — штапельки.

Строение ацетатного волокна. Ацетатные волокна имеют на поверхности продольные штрихи, более крупные, чем на вискозных нитях (см. рис. 8). Волокна гладкие, чем объясняется скользкость тканей и смещение нитей в них. Ацетатные волокна более тонкие, чем вискозные, поэтому блеск их более приятный, напоминает блеск натурального шелка. Могут быть получены профилированные ацетатные нити, дающие искристый блеск, увеличивающие объемность и сцепляемость, уменьшающие теплопроводность.

Химический состав и свойства ацетатного волокна. По химическому составу ацетатные волокна представляют собой уксуснокислый эфир целлюлозы. Они отличаются от вискозных тем, что имеют меньшие гигроскопичность, теплостойкость, разрывную нагрузку и стойкость к истиранию, меньше набухают в воде и меньше теряют прочность в мокром состоянии. Вследствие большей упругости ацетатных волокон изделия из них лучше сохраняют форму и более износостойки, чем из вискозных волокон.

Ацетатное волокно окрашивают специальными дисперсными красителями, которыми не могут окраситься вискозные волокна. Это позволяет на изделиях из смеси ацетатных и вискозных волокон получать разнообразные колористические эффекты. Ацетатное волокно окрашивается более глубоко и равномерно, чем вискозное, кроме того, ему можно придать повышенную белизну. Ацетатное волокно в отличие от вискозного характеризуется более высокими теплоизоляционными свойствами, светостойкостью и стойкостью к действию микроорганизмов, пропускает ультрафиолетовые лучи.

Сравнительно высокая электризуемость ацетатных волокон затрудняет изготовление из них тканей. Изделия из ацетатного волокна при тепловых обработках способны образовывать трудноудалимые заломы и ласы. Ацетатное волокно горит желтым пламенем, распространяя специфический кисловатый запах и образуя наплыв темного цвета, который после охлаждения легко раздавливается пальцами. Если пламя погасить, то волокно медленно тлеет с выделением струйки дыма.

Ацетатные волокна с каждым годом все больше используются для изготовления высококачественных подкладочных и платьевых тканей, верхнего трикотажа.

Качество ацетатного волокна может быть повышено путем модификации, т. е. изменения структуры волокна и введения различных добавок, не образующих с ацетилцеллюлозой химических соединений. Изменение структуры ацетатного волокна может быть достигнуто тепловой обработкой, в результате чего увеличивается степень упорядоченности макромолекул, что повышает прочность, упругость, теплостойкость волокна и снижает его усадку при нагревании.

ТРИАЦЕТАТНОЕ ВОЛОКНО

Производство триацетатного волокна. Сырьем для получения триацетатного волокна, так же как и для ацетатного, является хлопковая или древесная целлюлоза. Волокно может быть получено мокрым и сухим способами.

По сухому способу триацетатную комплексную нить формуют из раствора триацетилцеллюлозы в смеси метиленхлорида (90 — 95 %) и метилового спирта (5 — 10 %) аналогично формованию ацетатного волокна с последующей термообработкой при температуре 180 — 210 °С в течение 1 — 3 мин. Скорость формования нити 30 — 35 м/мин.

Триацетатное штапельное волокно формуется по мокрому способу с применением фильер, содержащих до 15000 отверстий, из раствора триацетилцеллюлозы в ацетилирующей смеси (из сиропа). Такие процессы, как высаживание триацетилцеллюлозы из раствора, промывка, сушка и растворение в смеси метиленхлорида и спирта, исключаются. Общая продолжительность процесса сокращается почти вдвое. Себестоимость триацетатных штапельных волокон ниже себестоимости ацетатных волокон. В качестве осаждающего вещества используют водный раствор уксусной кислоты или изопропиловый спирт. Скорость формования волокна 15 — 25 м/мин. После формования жгутики волокон промывают, замасливают, гофрируют, режут и сушат.

Строение и химический состав триацетатного волокна. Строение триацетатного волокна примерно такое же, как и ацетатного. Его поперечное сечение также характеризуется крупной ребристостью (см. рис. 8, а), а может быть и профилированным. Штапельное волокно извитое, что повышает его цепкость.

По химическому составу триацетатные волокна, так же как и ацетатные, представляют собой уксуснокислый эфир целлюлозы, у которого все три гидроксильные группы замещены ацетильными. Вследствие этого свойства триацетатного волокна несколько отличаются от свойств ацетатного.

Свойства триацетатного волокна. Триацетатные волокна характеризуются меньшей гигроскопичностью, меньшей потерей прочности при намокании, меньшей стойкостью к истиранию, меньшей усадочностью и несколько большей жесткостью. Эти волокна более свето- и теплостойкие, более упругие. Изделия из них почти не требуют глажения. Этим изделиям можно придавать стойкую складку, хорошо сохраняющуюся в процессе носки и после стирки. При глажении горячим утюгом ласы не образуются.

Триацетатные волокна по сравнению с ацетатными имеют несколько большую разрывную нагрузку. Эти волокна, так же как и ацетатные, обладают большой электризуемостью, которая затрудняет их переработку.

Триацетатное волокно обладает высокой стойкостью к действию микроорганизмов, особенно если его подвергнуть термообработке, потому что с увеличением кристалличности уменьшается возможность проникания микроорганизмов в глубь волокна.

Окрашивается триацетатное волокно только дисперсными красителями при повышенной температуре под давлением. Стойкость окраски у триацетатного волокна выше, чем у ацетатного (особенно к мокрым обработкам). Горит триацетатное волокно примерно так же, как ацетатное.

Триацетатное волокно используется как в чистом виде, так и в смеси с другими волокнами для изготовления блузочных, платьевых, рубашечных, подкладочных, галстучных и костюмных тканей, нетканых материалов, а также для технических изделий. Изделия из триацетатного волокна приятны на вид, обладают хорошим грифом, подобным грифу натурального шелка, мало загрязняются, мягкие, хорошо драпируются, быстро сохнут после стирки.

МЕТАЛЛИЧЕСКИЕ И МЕТАЛЛИЗИРОВАННЫЕ НИТИ

Металлические нити могут вырабатываться постепенным вытягиванием (волочением) проволоки из красной меди или сплава меди с никелем и другими металлами. Иногда металлические нити покрываются тончайшим слоем золота или серебра.

Различают следующие основные виды металлических нитей: волока — тонкая металлическая нить округлой формы, толщиной 50 — 80 мкм, покрытая слоем серебра или золота, и плющенка — тонкая металлическая нить в виде ленточки. Металлические нити используются для выработки красивых тканей с большим блеском (парча), а также для вышивок, изготовления тесьмы, галунов и других украшений.

Для декоративной отделки тканей и трикотажа находят широкое применение нетускнеющие металлические нити — люрекс, алюнит. Получаются они из алюминиевой фольги толщиной 0,01 мм, с обеих сторон покрытой прозрачной полиэфирной пленкой, путем разрезания на узкие полоски шириной 0,2 — 1,6 мм (чаще всего 0,4 мм). Пленка защищает нити от окисления. Цвет нитей серебристый, а если фольга изготовлена из сплава алюминия с медью, то золотистый. Нити имеют гладкую поверхность, высокую прочность, гибкость, упругость. Для повышения прочности их часто усиливают скручиванием с комплексной капроновой нитью. Нити, покрытые полиэфирной пленкой, выдерживают температуру 145 С.

Все большее развитие получает производство металлизированных нитей. Их получают на основе полиэфирной пленки, на которую наносят тончайший слой алюминия (или другого металла) путем испарения в вакууме или напыления. Затем слой металла покрывают полиэфирной пленкой, пластифицируют и разрезают на узкие полоски (нити). Нити получаются тонкими, мягкими, гибкими, прочными и эластичными. В СССР такие нити выпускают под названием метанит и пластилекс.

Пластилекс в отличие от метанина получают на основе окрашенной в различные цвета полиэфирной пленки.

shei-sama.ru

как делают шерсть из сосновых иголок

Экология жознания: Пусть вас не смущает, если вы впервые слышите о сосновой шерсти. О ней давно уже никто не слышал, получение лесной шерсти – забытое мастерство.

Пусть вас не смущает, если вы впервые слышите о сосновой шерсти. О ней давно уже никто не слышал, получение лесной шерсти – забытое мастерство.

Энциклопедия Ефрона и Брокгауза – и та мало что может припомнить:

«Лесная шерсть или сосновая шерсть — приготовляется из волокон, заключающихся в хвое сосен. Применение (ограниченное) Л. шерсть находит для изготовления тканей, ношение которых будто бы должно иметь целебное значение».

Целебное значение такой шерсти вполне объяснимо: ее действие сходно с действием согревающих мазей, применяемых с целью улучшения кровообращения в пораженной области.

Как же сделать шерсть из иголок?

Для этого нужно знать, как вообще делается нить из растений. Нитку можно получить не только из льна или конопли – для этого не хуже подойдут, например, крапива или иван-чай. Их длинные стебли определяют длину будущих волокон, скручивая которые воедино и получают нить.

В двух словах процесс таков: высушенные стебли обминают в мялице – специальном устройстве, как бы раздавливающем стебли сантиметр за сантиметром, чтобы сделать мягкими. Затем идет трепание и ошмыгивание – на этих этапах удаляются твердые остатки стебля. Чесание – заключительная фаза подготовки материала к пряже. В результате получают ровные пушистые пряди растительных волокон без посторонних включений.

Работа Светланы Паненко, Беларусь. Материал – крапива.

С хвоей немного сложнее. Чтобы получить волокна из сосновых иголок, нужно пробиться через их прочную целлюлозу. К сожалению, не сохранилось достоверных данных о методах, которыми пользовались наши предки. Известно только, что перед обработкой иголки вымачивали в воде два-три месяца, меняя воду каждую неделю или чаще. Так что, рекомендованного рецепта нет, поэтому сейчас информация добывается опытным путем. Есть попытки замачивать иголки, редко меняя воду, чтобы дать им забродить и частично ферментировать оболочку. Другие способы предполагают 30-минутное кипячение свежих иголок просто в воде или в воде с добавлением кальцинированной соды, способствующей разрушению целлюлозы. Вероятно, есть и иные, непридуманные пока способы.

Так или иначе, после таких процедур иголки должны размякнуть, тогда их легче будет расщепить на отдельные ниточки-волокна, из которых потом можно спрясть нитку.

В мыслях все получается, а как будет на деле? Попробуем?

Эксперимент будет уникальным: во всем Интернете еще нет задокументированных инструкций и образцов вязаных изделий из одной только сосновой шерсти. Ее уже пробуют получать, но прядут только в сочетаниях с другими волокнами, например, крапивы или даже просто на шерстяную нитку. А мы попробуем связать чисто сосновое изделие и проверить его согревающее действие.

Задача эксперимента не в том, чтобы связать предмет верхней одежды. Нам нужен лишь небольшой образец, чтобы удостовериться, возможно ли это в принципе – получить нитку из сосновых иголок и вязать из нее. Итак…

Этап 1: размягчение. Делалось тремя разными способами, чтобы выяснить, какой лучше. Для всех способов иголки предварительно обрезались с двух концов ножницами.

- Свежие иголки вымачивались три месяца. Каждую неделю 1-2 раза промывались и заливались свежей водой.

- Свежие иголки варились 30 минут.

- Свежие иголки варились 30 минут с добавлением пол-ложки кальцинированной соды на литровую емкость.

Вывод: для получения нитки, из этих трех способов лучше всего подходит второй. Поскольку от первого невозможно добиться достаточного размягчения даже после трех месяцев, и иголки все равно приходится варить. А третий разрушает не только целлюлозу – полученные волокна слишком легко рвутся, что не годится для прядения нити. Даже последующее вымачивание их в отваре коры дуба большой прочности не прибавляет.

Этап 2: трепание. На этом этапе нужно было расслоить иголки на волокна. Гораздо легче расщепить иголочку, когда она обрезана с двух концов. За неимением специальных инструментов иголки были просто раздавлены банкой о твердую поверхность, как иногда делают сахарную пудру из сахара.

Этап 3: отделение волокон. Скорее всего, этот этап будет не нужен, если придумать, как очистить иголки от смолы. Именно она не дает распадаться волокнам после второго этапа, потому и приходится отделять по ниточке вручную. Одна иголка дает 3-12 ниточек соответствующей длины.

Этап 4: свивание нити. Волокна раскладывались в длину дорожкой внахлест, после чего увлажнялись распылителем и скручивались в одном направлении, по мере скручивания наматываясь на карандаш.

Этап 5: укрепление нити. Как и в традиционной пряже, полученная нить была разделена на две части, которые свивались вдвое уже в обратном этапу 4 направлении.

Нить готова, можно попробовать связать кусочек.

Из всего процесса самый длительный и трудоемкий – этап 3. Как шутит Николай Курдюмов:

«Работа — это то, что приходится делать вам, потому что вы не устроили так, чтобы это делалось само»

Чтобы отделить достаточное количество волокон на такой небольшой кусочек, ушло около месяца вечеров. Почти наверняка можно найти значительно более простой способ. Но, пока так…

Что же получилось?

Особенность такого изделия в том, что оно жестче в сухом состоянии и очень мягкое, почти шелковое, во влажном. Если сухое изделие какое-то время остается, например, на пояснице, его покалывающее действие усиливает кровообращение. Кожа очень быстро заметно нагревается, появляется испарина и увлажняет пояс. Он становится мягким и перестает колоться до следующего высыхания. Таким образом, не происходит чрезмерного раздражения, процесс получается саморегулирующимся, как будто реле срабатывает.

Как видим, целебное свойство подтверждено – можно применять вместо разгоняющей кровь мази (если нет аллергии, конечно).

А кроме шерсти…

Есть немногочисленные сведения, что из сосновых и кедровых иголок делали войлок, которым защищали ноги в самые лютые морозы. Для этого иголки варили, трепали и сбивали на колодке колотушкой до нужного состояния.

Кроме того, сосновые иголки используются как набивка для подушек. Такие подушки не просто приятно пахнут, сосновые фитонциды очищают воздух и особенно хороши при заболеваниях органов дыхания (аллергикам нужно сначала выяснить, нет ли у них аллергии на сосновую хвою).

Попробуем сделать валик под голову. Целые свежие иголки были проварены с кальцинированной содой (ведь в подушке длина волокон значения не имеет), высушены, отбиты молотком в холстяном мешке (чтобы не разлетались) и снова проварены тем же способом. После высушивания получился материал для набивки.

На один валик уходит около 3/4 ведра иголок.

Сшиваем специальный мешочек из плотной ткани – вроде наперника у подушек – и заполняем набивкой. Дело за наволочкой – и готово!

Так что там можно сделать из одного кубометра леса? опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

econet.ru

Деревянные шелковые нити из зеленой ели

Добрый день дорогие читатели и гости моего сайта! Прежде чем начать свой рассказ об удивительной судьбе зеленой ели, постоим немного возле старого доброго тутового дерева.

Прогуливаясь около этого дерева и наблюдая за червями шелкопрядами, знаменитый французский ученый Реомюр первым пришел к мысли о том, что со временем человек сам сумеет сделать такие шелковые нити. И, конечно, во много раз быстрее, чем медлительный червяк шелкопряд.

Ученый обратил внимание на то, что, поедая лист за листом, шелковичные черви оставляют какую-то жидкость. Эта вязкая жидкость тут же затвердевает, превращаясь в тонкую нитку.

В начале бабочка шелкопряда откладывает маленькие яички, величиной с зернышко. Через год из таких яичек выползают дети бабочки — крошечные черви шелкопряды. Приходит время, и червячок гусеница начинает строить из своих шелковинок кокон — теремок без дверей и окон.

Невелик этот дом теремок, но в нем совершаются удивительные превращения. Войдет в него червячок гусеница, а через какое-то время вылетает красивая бабочка шелкопряд. В течение всей своей жизни шелковичный червь дает всего полграмма шелка.

Шелководы соберут коконы шелкопряда и пошлют на фабрику. Из тонких шелковинок здесь спрядут крепкую шелковую пряжу, а затем на другой фабрике, ткацкой, появится красивая и прочная шелковая ткань.

Искусственный шелк из хвойных деревьев

Прошло более ста лет, после того как ученый Реомюр сделал свои замечательные наблюдения. И вот появились, как диковинки, первые мотки искусственного шелка.

В 1900 году побывал знаменитый русский химик Дмитрий Иванович Менделеев. в Париже на Всемирной выставке. Он сразу обратил внимание на скромный моток искусственного шелка.

«Это настоящее чудо, созданное человеком! — рассуждал ученый. — Ведь искусственный шелк можно делать из соломы и даже из сорных трав. И в них, как и в листьях тутового дерева, заключено то самое вещество, которое превращается затем в шелковые нити…»

Сейчас у нас в стране работают десятки заводов искусственного шелка. И каждый из них вырабатывает больше шелка, чем все шелковичные черви земного шара, вместе взятые. Уже не приходится терпеливо ждать, пока маленькая пряха гусеница построит свой шелковый домик. Заводы выпускают шелк и зимой и летом.

Вот как это происходит.

Лесорубы заготовляют древесину: ель, осину и другие хвойные деревья. Плотовщики собирают бревна в плоты и гонят их по реке к ближайшему лесозаводу. Там бревна очищают от коры, моют, а затем в котлах-барабанах превращают в мелкую щепу. В других котлах, высотой с пятиэтажный дом, эту щепу варят. И вот уже перед нами белые листы добытого из дерева вещества — целлюлозы.

Смотришь и с трудом веришь, что всего месяц-другой назад эти листы были зеленой елкой, а несколько дней назад — обыкновенной щепой.

Но вот эти листы на наших глазах бросают в машину-размельчитель. Если мы откроем крышку машины, то увидим сугробы снега необыкновенного, теплого на ощупь. Однако это только начало превращения дерева в шелковые нити. «Деревянный снег» обрабатывают разными химическими составами, пока не превратят в золотистую жидкость со странным названием «прядильный раствор».

«Отлично, — сказал бы, наверное, ученый Реомюр, если бы увидел все это. — Вы не только сумели повторить работу гусеницы, вы обогнали ее, как я предсказал это много лет назад. Ну, а дальше? Как вы вышли из положения дальше?»

И вот мы идем мимо резервуаров и труб, где отстаивается, подогревается и обрабатывается прядильный раствор.

Наконец перед нами механический шелкопряд – машина высотою с трехэтажное здание. На самом верхнем этаже этого комбайна по производству искусственного шелка прядильный раствор продавливается через мелкие металлические ситечки и превращается в шелковые нити, пока еще очень нежные и непрочные. Да, машина просто повторяет работу шелковичных червей. Но делает она это во много раз быстрее и лучше.

На втором, а затем и на первом «этаже» машины-гиганта мы видим готовые мотки крепкой крученой шелковой пряжи.

Отсюда их отправят на шелкоткацкую фабрику. Там-то и соткут из деревянных нитей шелковую ткань. Иногда, впрочем, искусственные шелковые нити режут на небольшие волокна штапельки, точно такой же длины, как волокна шерсти или хлопка. На ткацкой фабрике их смешают с настоящим хлопком и соткут штапельный материал, который потому и назван так, что изготовлен из коротеньких штапельков.

Летние шляпы и резиновые туфли

А нельзя ли пропускать прядильный раствор не через металлические ситечки, а, скажем, через тоненькую щель? Едва мы задали сами себе вопрос, как увидали широкую пленку, полученную именно таким способом. Она сама медленно, метр за метром, выползает из машины. Мы узнаем этот искусственный материал сразу. Из такой пленки делают обертку для колбас, колпачки пробки для бутылок и пакеты для хлеба, да много еще чего полезного.

Вот еще одна машина. Она превращает прядильный раствор в золотистую соломку — совсем как настоящую, только куда прочнее. Из такой соломки плетут и летние шляпы, и даже сиденья для дачной мебели. Значит, зеленая ель дарит нам не только шелковые нити, одежду и обувь, но шляпы и мебель.

«Но причем здесь обувь?» — спросите вы. Что касается обуви, то когда-то деревом обуви была наша русская липа. Ведь из липового лыка плели лапти, в которые обувалась чуть ли не вся Россия. И сейчас еще в некоторых странах Запада — во Франции, Бельгии, Испании и Голландии — крестьяне носят деревянные башмаки.

Бедняки Японии и сегодня ходят в деревянной обуви — гета. По утрам в городах и селах этой страны слышен характерный стук деревяшек — клак-клак! Это работницы отправляются на фабрики, это крестьянки идут в поле.

Химики давно уже научились добывать из самых разных материалов, в том числе из дерева и отходов дерева — опилок не только искусственные шелковые нити, но и искусственный каучук. Из еловых опилок делают спирт, а уж из него — каучук. Из этого каучука мы и носим легкие резиновые туфли и ботинки.

Вот мы и увидели в конце этого рассказа человека в плаще, девочку в шелковом платье, играющую в резиновый мячик да к тому же еще обутую в резиновые туфли. Их одела и обула наша обыкновенная зеленая ель. Даже мяч, которым играет девочка, можно считать еловым мячиком. И это отличный мячик.

Спасибо вам за внимание драгоценный мой читатель. Хотелось бы узнать, понравилась ли Вам статья, или может быть, что-то напомнила? Если у вас вопросы, может быть, есть предложения, пожалуйста, выскажите их в комментариях ниже. Я буду вам благодарна, если Вы расскажите о прочитанном своим друзьям и знакомым, и просто хорошим людям, нажав на кнопки соц.сетей.

С уважением Наталья Александровна

Все статьи

Чтобы не пропустить очередную мою статью и обсудить ее, оформите подписку в верхнем правом углу сайта. Заходите на сайт и приводите друзей. Я всегда рада видеть Вас и уверена, что Вы обязательно найдете здесь что-то интересное для себя.

bytrina11.ru