Технология сварки титана и его сплавов

Температура плавления титана 1668°С. Имеется около 20 сплавов

| Марка | Свариваемость | Технологические особенности сварки |

|---|---|---|

ВТ1-00, ВТ1-0, ОТ4-0, ОТ4-1 | Хорошая | Зачистка кромок. |

ОТ4, ВТ5, ВТ5-1 | Удовлетворительная | |

ВТ6, ВТ3-1, ВТ9, ВТ14, ВТ16, ВТ20 | Ограниченная | Мягкий режим с малыми скоростями охлаждения. |

ВТ22 | Последующая термообработка. | |

ПТ-7М, ПТ-3В, ПТ-1М | Хорошая | Режим с высокой скоростью охлаждения. Электродная проволока BTl-00св, СПТ-2, СП-15 |

Трудности при сварке

- Высокая химическая активность, требующая защиты от окисления даже участков околошовной зоны, нагретых до 250-300°С;

- Склонность к росту зерна в околошовной зоне, что требует оптимальных токовых режимов;

- Порообразование и холодные трещины из-за газовых примесей (прежде всего, водорода), растворенных в основном и присадочном металлах;

- Низкая вязкость расплавленного металла, вызывающая прожоги.

Подготовка к сварке

Резка на заготовки и подготовка кромок под сварку ведутся механическими способами. Разделительная резка и подготовка кромок толстостенных изделий возможна и газотермическими способами, но с обязательной последующей механической обработкой кромок на глубину не менее 3-5 мм.

Кромки на ширину 15-20 мм зачищают металлическими щетками, шабером и т .п. с последующим обезжириванием.

Если до сварки конструкция подверглась термообработке (вальцовке, ковке, штамповке), то перед сваркой ее поверхности необходимо очистить дробеструйным или гидропескоструйным аппаратом, а затем еще подвергнутъ и химической обработке: рыхлению оксидной пленки, травлению и осветлению.

Режимы химической обработки титана и его сплавов

| Раствор | Длительность обработки, мин | |

|---|---|---|

| Назначение | Состав (на 1 л воды) | |

Рыхление оксидной пленки | Нитрит натрия 150-200 г | 120 |

Травление | Плавиковая кислота 220-300 мл | 60-1200 |

Осветление | Азотная кислота 600-750 мл | 3-10 |

После химической обработки свариваемые кромки промывают на ширину 20 мм бензином и протирают этиловым спиртом или ацетиленом. Сварочную проволоку предварительно подвергают вакуумному отжигу с последующим обезжириванием.

Сварку ведут в приспособлениях или на прихватках, которые выполняют ручной аргонодуговой сваркой W-электродом. Свариваемые поверхности, подготовленные к сварке, нельзя трогать незащищенными руками.

Свариваемые поверхности, подготовленные к сварке, нельзя трогать незащищенными руками.

Выбор параметров режима

Сварку осуществляют постоянным током обратной полярности. Режимы выбирают исходя из толщины металла с учетом склонности сплава к росту зерна и термическому циклу. Для уменьшения роста зерна рекомендуются режимы с малой погонной энергией и повышенными скоростями.

| Металл | Рекомендуемая проволока |

|---|---|

Титан и его сплавы с пределом прочности не менее 90 кгс/мм2 | ВТ1 |

То же более 90 кгс/мм2 | ВТ2, ВТ15 |

Высокопрочные сплавы типа ВТ14, ВТ22 и др. | СПТ-2 |

Основное пространственное положение — нижнее.

При сварке с глубоким проплавлением на повышенных токовых режимах рекомендуется сварочная смесь гелия и apгона (80%+20%). Для повышения прочности, пластичности и стойкости против образования трещин сварные соединения термически упрочняемых сплавов подвергают последующей термической обработке, режим которой зависит от состава сплава.

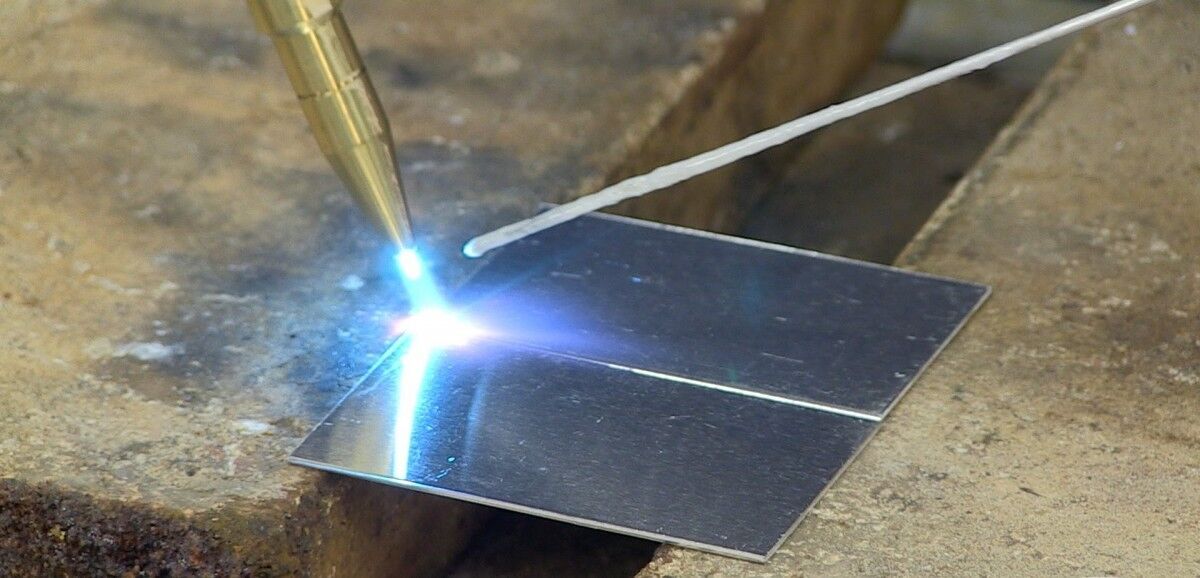

Техника сварки

Надежная зашита зоны нагрева при механизированной сварке титана плавящимся электродом в инертных газах сопряжена с рядом трудностей. Поэтому сварку этим способом в большинстве случаев ведут в камерах с контролируемой атмосферой.

Целесообразно применять импульсно-дуговой метод, что обеспечивает возможность сварки в монтажных условиях, повышает производительность по сравнению с ручной сваркой неплавящимся электродом при одновременном снижении погонной энергии в 2-2,5 раза.

Ориентировочные режимы сварки титана и его сплавов

| Вид соединения | Размер, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | |

|---|---|---|---|---|---|---|---|---|---|---|

S | b | |||||||||

3 | 0+0,5 | ИДС | Не | 150-200 | 30-34 | 20 | 1,2-1,5 | 10-12 | 18-20 35-40 35-40 | |

6-8 | 0+1 | СТР | Ar | 320-380 | 29-31 | 22-25 | 2 | 20-25 | 50-100 100-200 | |

15-20 | 0+1 | СТР | Ar | 600-800 | 31-34 | 18-20 | 3-4 | 20-35 | 70-120 | |

3-6 | 0+0,5 | ИДС | Не | 90-250 | 30-36 29-31 | 18-25 | 1,2-1,5 2-3 | 10-20 | 20-30 | |

12-16 | 0+1 | СТР | Ar | 500-560 | 29-32 | 30-35 | 3 | 25-35 | 40-80 | |

В ряде случаев сварка титана и его сплавов выполняется в вакууме. Преимущество этого способа заключается в обеспечении высокой чистоты металла шва. В нем не остается примесей — газов и неметаллических включений.

Преимущество этого способа заключается в обеспечении высокой чистоты металла шва. В нем не остается примесей — газов и неметаллических включений.

Техника и режимы сварки должны обеспечивать устойчивое горение дуги с минимальным разбрызгиванием, что достигается при струйном переносе электродного металла Этот процесс осуществляется при определенном соотношении сварочного тока напряжения на дуге, скорости подачи электродной проволоки и вылета электрода.

Газовая защита

Качественное сварное соединение титановых сплавов получается только при надежной газовой защите сварного шва и участков основного металла, нагретых до 250-300°С.

Существуют три варианта защиты:

- струйная с использованием специальных приспособлений

- местная в герметичных камерах малого объема

- общая в камерах с контролируемой атмосферой (ВКС-1, ВУАС-1, УСБ-1)

Дополнительные защитные устройства изготовляют из нержавеющей стали. Внутри имеются рассекатели и газовые линзы. Насадка, прикрепляемая к газовой горелке для защиты кристаллизующейся сварочной ванны, должна быть шириной 40-50 мм и длиной 60-120 мм в зависимости от режима сварки. Для сварки трубчатых конструкций, кольцевых поворотных и неповоротных стыков применяют местные или малогабаритные защитные камеры.

Насадка, прикрепляемая к газовой горелке для защиты кристаллизующейся сварочной ванны, должна быть шириной 40-50 мм и длиной 60-120 мм в зависимости от режима сварки. Для сварки трубчатых конструкций, кольцевых поворотных и неповоротных стыков применяют местные или малогабаритные защитные камеры.

Качество зашиты определяют по внешнему виду металла шва. Серебристая или соломенного цвета поверхность шва свидетельствует о хорошей защите. Желто-голубой цвет сварного шва указывает на нарушение защиты, хотя в отдельных случаях такие швы считаются допустимыми. Темно-синий или синевато-серый цвет с пятнами серого налета характеризует плохое качество шва.

Сварка титана плавлением

Главная \ СТАТЬИ О ТИТАНЕ \ Сварка титана плавлением

Сварка плавлением

Наиболее распространенным методом сварки является сварка плавлением. Ранее уже отмечалась исключительная химическая активность титана. В процессе сварки плавлением, по-видимому, больше, чем в каком-либо другом случае, необходимо соблюдение особых мер предосторожности для предотвращения загрязнение титана из атмосферы.

Для защиты металла при сварке применяются инертные газы. Такой процесс называют дуговой сваркой в атмосфере инертного газа (аргона, гелия или смеси этих газов).

Известны три основных способа защиты при сварке в атмосфере инертного газа. В случае экспериментальной сварки, сварки небольших образцов или деталей сложной формы применяется сварка в камере. Свариваемые детали и оборудование расположены внутри герметизованной наполненной инертным газом камеры. Сварка опытных образцов обычно производится не только для определения наличия кислорода и азота в камере, но и для поглощения газов и очистки атмосферы камеры. В конструкции камеры предусматриваются различные отверстия, обеспечивающие доступ к детали. Легкое вращение всей камеры облегчает проведение сварки внутри, сверху или снизу детали. Однако в камере можно сваривать только небольшие детали. Кроме того, много времени затрачивается на очистку камеры от атмосферных газов.

В наиболее распространенных конструкциях сварочной горелки через последнюю подается инертный газ.

Тогда вокруг электрода и свариваемого металла образуется атмосфера защитного газа, перемещающаяся вместе с горелкой. При подобном перемещении обнажаются затвердевающие, но еще горячие участки сварки, что создает возможность поглощения металлом загрязняющих примесей.

Тогда вокруг электрода и свариваемого металла образуется атмосфера защитного газа, перемещающаяся вместе с горелкой. При подобном перемещении обнажаются затвердевающие, но еще горячие участки сварки, что создает возможность поглощения металлом загрязняющих примесей.Кроме того, частично примеси поглощаются и с нижней стороны свариваемых деталей . Для устранения этого с противоположной стороны шва также применяется защита газом или плотно прилегающая к шву медная подкладка, а к горелке прикрепляется передвижной щиток. Этим дополнительно защищаются расплавленный металл, сварной шов и нижняя сторона шва, пока металл не остынет до температуры ниже 540° С. Особенно эффективен гелий, так как он легче воздуха или аргона и покрывает нижнюю сторону сварного шва. Ввиду большой активности титана при повышенных температурах инертный газ должен быть высокой чистоты, в противном случае он может оказаться источим загрязнения. Он не должен содержать влагу (допустимая влажность менее 5 %), а общее содержание кислорода и азота должно быть значительно менее 1 % .

Турбулентное движение инертного газа может оказать большое влияние на эффективность его защиты.

Следует также учитывать электрические свойства газов. Применение гелия вызывает более глубокое проплавление и лучшее «смачивание», а аргон дает более спокойную дугу. Наилучшие результаты при сварке плит дала смесь гелия (70 %) с аргоном (30%) . При сварке листового титана лучше пользоваться чистым аргоном, так как в этом случае желательно меньшее проплавление. Двумя основными способами дуговой сварки титана являются сварка с помощью нерасходуемого электрода (вольфрам) и сварка расходуемым электродом (титановая проволока). В первом случае присадочный материал подается через дугу, возникающую между вольфрамовым электродом и основным металлом. При втором способе дуга возникает между основным металлом и электродом из титана, который, плавясь, является присадочным материалом.

Оба способа применимы как при ручной сварке, так и при автоматической дуговой сварке. При сварке вольфрамовым электродом применяется постоянный ток прямой полярности (электрод отрицательный).

При сварке расходуемым электродом применяется постоянный ток обратной полярности (электрод положительный).

При сварке расходуемым электродом применяется постоянный ток обратной полярности (электрод положительный).Удовлетворительные результаты были получены при сварке плит толщиной от 12,7 до 25,4 мм соединением встык с двусторонним скосом обеих кромок (угол 45-60°) с разделкой от 0 до 4,5 мм

Скорость перемещения горелки должна быть 250-500 мм/мин при расходе газа у дуги от 1,35 до 1,89 м3/час и от 0,81 до 1,35 м3/час на передвижном щитке и на подкладке. При присадочном прутке диаметром 1,6 мм применяется напряжение 30 в при токе 300 а.

Подбор присадочного материала при дуговой сварке следует производить с такой же тщательностью, как и выбор основного материала. Содержание углерода, кислорода, азота и водорода в присадочном материале не должно превышать пределов, указанных выше для основного материала. Так как химический состав сварного шва определяется составом основного материала и присадки, то при гварке плиты, содержание примесей в которой превышает допустимые пределы, должен применяться присадочный материал более высокой чистоты.

При сварке нелегированного титана сварочным прутком из сплава сварные швы получаются очень прочные и пластичные. Подобным же образом сварка плит из титановых сплавов присадочным материалом из нелегированного титана дает низколегированный двухфазный шов удовлетворительной пластичности .

При сварке титановых сплавов присадочным материалом из нелегированного титана околошовная зона обнаруживает хрупкость. Эта зона является участком основного металла, на котором отрицательно сказывается действие сварочного тепла. Иногда нагревом сварного соединения до температур (а+в) -области с последующим медленным охлаждением пластичность шва удается повысить .

Следовательно, сварка титана плавлением вследствие его высокой химической активности в отличие от сварки других металлов требует тщательного контроля состава окружающей атмосферы. Трудности, возникающие при соединении титана с другими металлами путем сварки, все еще не преодолены. Более перспективными в этом отношении являются иные методы соединения.

Казавшиеся ранее неразрешимыми проблемы сварки титана решены с такой быстротой, что в

Как сварить титан | WELDING ANSWERS

Титан — это металл серебристо-серого цвета, плотность которого составляет половину плотности стали (0,163 фунта/дюйм3). Чистый титан относительно мягок, имеет очень низкий предел прочности при растяжении. Для использования в конструкционных целях титан сплавляют с хромом и железом, хромом и алюминием, марганцем и алюминием и только марганцем. Эти легирующие элементы повышают UTS титана с 45 000 фунтов на квадратный дюйм до более чем 200 000 фунтов на квадратный дюйм.

Легированный титан имеет высокое отношение прочности к весу и превосходную коррозионную стойкость. Эти характеристики сохраняются при повышенных рабочих температурах до 800°F [427°C]. Как и ожидалось, высокая прочность на растяжение сочетается с низкой пластичностью; однако титан может иметь хорошую усталостную долговечность при условии отсутствия каких-либо загрязнений.

Титановые сплавы широко используются в морской отрасли и в химической промышленности. Их основное применение по-прежнему остается в авиационной промышленности.

Преимущества использования титановых сплавов

Как упоминалось выше, титановые сплавы обладают превосходной коррозионной стойкостью и высокой прочностью на растяжение. Ниже приведен более полный список его преимуществ.

- Исключительная усталостная прочность

- Превосходная ударная вязкость

- Низкий коэффициент теплового расширения

- Высокое соотношение прочности и веса — обеспечивает такую же прочность, как сталь, но вдвое легче.

- Превосходная стойкость к окислению при повышенных температурах.

- Способность сохранять ударную вязкость до -320°F.

- Отличная коррозионная стойкость

- Низкая теплопроводность

- Нет масштабирования ниже 800˚F

Сварка титановых сплавов

Для успешной сварки титана необходимо тщательно учитывать многие факторы. Большинство из этих элементов такие же, как при сварке углеродистой стали, алюминия, нержавеющей стали и других металлов. Однако главное отличие заключается в необходимости всегда иметь инертную атмосферу. Эта инертная атмосфера необходима не только во время затвердевания ванны, но и при охлаждении сварного шва и ЗТВ ниже критической температуры. Эта критическая температура равна 968˚F [520˚C]; однако рекомендуется поддерживать инертную атмосферу до тех пор, пока основной металл не остынет до температуры ниже 752°F [400°C].

Большинство из этих элементов такие же, как при сварке углеродистой стали, алюминия, нержавеющей стали и других металлов. Однако главное отличие заключается в необходимости всегда иметь инертную атмосферу. Эта инертная атмосфера необходима не только во время затвердевания ванны, но и при охлаждении сварного шва и ЗТВ ниже критической температуры. Эта критическая температура равна 968˚F [520˚C]; однако рекомендуется поддерживать инертную атмосферу до тех пор, пока основной металл не остынет до температуры ниже 752°F [400°C].

Кислород и азот диффундируют в титан при температуре выше 752˚F [400°C], повышая предел прочности, но вызывая охрупчивание металла.

Максимально допустимое количество кислорода в металле сварного шва составляет 0,30 %, а азота — всего 0,15 %. Водород ограничен еще больше до 150 частей на миллион. По этой причине абсолютно необходимы чистота основного металла, присадочного металла и полностью инертная атмосфера.

Для сварки мелких деталей лучше всего использовать процесс GTAW в аргоновой камере. Эта камера полностью заполнена аргоном и обычно оснащена датчиками кислорода и азота, чтобы гарантировать, что уровни этих элементов ниже указанных максимумов. Некоторые камеры очень похожи на пескоструйные шкафы, но они очень разные. Так что не думайте, что вы можете использовать пескоструйную камеру в качестве аргоновой камеры.

Эта камера полностью заполнена аргоном и обычно оснащена датчиками кислорода и азота, чтобы гарантировать, что уровни этих элементов ниже указанных максимумов. Некоторые камеры очень похожи на пескоструйные шкафы, но они очень разные. Так что не думайте, что вы можете использовать пескоструйную камеру в качестве аргоновой камеры.

Аргоновые камеры внешне напоминают пескоструйные шкафы, но они намного сложнее.

Камера заполнена аргоном. Когда аргон поступает в камеру, он вытесняет кислород, так как он тяжелее. Кислород поднимается и выходит через специальное отверстие в верхней части камеры. Анализатор кислорода покажет, когда можно начинать сварку. Как только кислород опустится ниже указанного уровня, можно начинать сварку.

Перед заполнением камеры аргоном необходимо ввести все, что необходимо сварить. Сварочные горелки, присадочные металлы и другие материалы также должны находиться в развале перед началом продувки. Небольшим камерам требуется около 5-8 минут, чтобы очистить кислород. Камера гораздо большего размера может занять несколько часов. Конечно, это зависит от расхода поступающего аргона9.0005

Камера гораздо большего размера может занять несколько часов. Конечно, это зависит от расхода поступающего аргона9.0005

Для более крупных деталей требуются камеры большего размера, которые будут иметь несколько зон для сварки.

Аргон должен непрерывно подаваться в камеру, это не прекращается, когда уровень кислорода падает ниже указанного максимума. Продувка прекращается только после завершения сварки и необходимости извлечения деталей.

Физической характеристикой титана и титановых сплавов является их относительно низкая теплопроводность. Это означает небольшую зону термического влияния после сварки и меньшую площадь, которая нуждается в инертной атмосфере. Благодаря этому можно успешно сваривать титан вне аргоновой камеры. По-прежнему требуется надлежащая защита с помощью остаточного газа и защиты обратной стороны сварного шва, как в случае тонких профилей и/или трубных профилей.

Критерии приемки сварных швов подробно описаны в нормах и стандартах. Большинство применений, в которых используется титан, являются критически важными, поэтому допуски на неоднородности, такие как подрезы, пористость, недолив, трещины и перекрытия, равны нулю или очень близки к этому. Основной проблемой является поглощение кислорода, азота и водорода, пока титан находится в расплавленном состоянии.

Большинство применений, в которых используется титан, являются критически важными, поэтому допуски на неоднородности, такие как подрезы, пористость, недолив, трещины и перекрытия, равны нулю или очень близки к этому. Основной проблемой является поглощение кислорода, азота и водорода, пока титан находится в расплавленном состоянии.

Перед началом сварки производственных деталей обычно проводится небольшое испытание на куске титанового лома. Тест состоит из зажигания дуги и образования лужи. Присадочный металл не добавляется. Затем дуга гасится, и лужа застывает. Как только деталь успела остыть, оценивается цвет. Вы ищете сварной шов серебристого цвета. Если есть какое-либо обесцвечивание, это означает, что кислород и/или азот были поглощены сварным швом.

Таблица критериев приемлемости на основе цвета после остывания сварного шва.

Эту таблицу можно использовать для оценки того, обеспечивается ли правильное экранирование при выполнении упомянутого выше теста.

Если не удалось создать нужную атмосферу, может потребоваться дополнительное время продувки. Вы также должны убедиться, что в камере нет утечек, через которые в нее может попадать воздух.

Вы также должны убедиться, что в камере нет утечек, через которые в нее может попадать воздух.

Сварка титана по-прежнему является нишевым бизнесом, которым овладели лишь немногие. Этот тип сварки, как правило, выполняется в критически важных авиационных компонентах, поэтому он также требует значительного объема документации и прослеживаемости.

Опубликовано

Категории: GTAW Process, Theory and Education

Раскрытие информации о связи материалов: Некоторые ссылки в сообщении выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Свариваемость материалов — титан и титановые сплавы

- высокое отношение прочности к весу;

- коррозионная стойкость;

- механические свойства при повышенных температурах.

Титан — уникальный материал, такой же прочный, как сталь, но в два раза легче и обладающий отличной коррозионной стойкостью. Традиционные применения в аэрокосмической и химической промышленности. В последнее время, особенно в связи со значительным падением стоимости титана, сплавы находят все более широкое применение в других отраслях промышленности, таких как оффшорная.

Определены различные типы титановых сплавов и даны рекомендации по процессам и методам сварки, используемым при изготовлении компонентов без ухудшения их коррозионных, окислительных и механических свойств или внесения дефектов в сварной шов.

Типы материалов

Группы сплавов

Существует в основном три типа сплавов, отличающихся своей микроструктурой:

Титан — технически чистый (от 98 до 99,5% Ti) или упрочненный небольшими добавками кислорода, азота, углерода и железа . Сплавы легко свариваются плавлением.

Сплавы легко свариваются плавлением.

Альфа-сплавы — В основном это однофазные сплавы, содержащие до 7% алюминия и небольшое количество (< 0,3%) кислорода, азота и углерода. Сплавы свариваются плавлением в отожженном состоянии.

Альфа-бета-сплавы — Имеют характерную двухфазную микроструктуру, образованную добавлением до 6% алюминия и различных количеств бета-образующих компонентов — ванадия, хрома и молибдена. Сплавы легко свариваются в отожженном состоянии.

Сплавы, содержащие большое количество бета-фазы, стабилизированные такими элементами, как хром, плохо поддаются сварке.

Обычно используемые сплавы перечислены в Таблице 1 с соответствующей маркой ASTM, международно признанным обозначением. В промышленности наиболее широко свариваемыми титановыми сплавами являются технически чистые марки и варианты сплава 6 % Al и 4 % V.

Таблица 1: Обычно используемые титановые сплавы и рекомендуемый присадочный материал

| Класс ASTM | Состав | UTS (мин) МПа | Наполнитель | Комментарии |

1 | Ти-0,15О | 240 | ERTi-1 | Коммерчески чистый |

2 | Ти-0,20О | 340 | ERTi-2 | , |

4 | Ти-0,35О | 550 | ERTi-4 | , |

7 | Ti-0,20O-0,2Pd | 340 | ERTi-7 | , |

9 | Ти-3Ал-2,5В | 615 | ERTi-9 | Компоненты трубы |

5 | Ти-6Ал-4В | 900 | ERTi-5 | ‘Рабочая лошадка’ сплав |

23 | Ти-6Ал-4В ЭЛИ | 900 | ЭРТи-5ЭЛИ | Низкие межстраничные объявления |

25 | Ти-6Ал-4В-0,06Пд | 900 | ЭРТи-25 | Коррозионностойкий класс |

Присадочные сплавы

Титан и его сплавы можно сваривать с использованием соответствующего состава присадочного материала; составы приведены в спецификации Американского общества сварщиков AWS A5. 16-2004. Рекомендуемые присадочные проволоки для широко используемых титановых сплавов также приведены в таблице 1.

16-2004. Рекомендуемые присадочные проволоки для широко используемых титановых сплавов также приведены в таблице 1.

При сварке высокопрочных титановых сплавов иногда используют наполнители с более низкой прочностью для достижения достаточной пластичности металла шва. Например, нелегированный присадочный материал ERTi-2 можно использовать для сварки сплавов Ti-6Al-4V и Ti-5Al-2,5Sn, чтобы сбалансировать требования к свариваемости, прочности и формуемости.

Дефекты сварки

Этот материал и его сплавы легко свариваются плавлением при соблюдении соответствующих мер предосторожности. TIG и плазменные процессы с защитным газом аргон или аргон-гелий используются для сварки тонкостенных компонентов, обычно <10 мм. Автогенная сварка может использоваться для сечения толщиной <3 мм с помощью TIG или <6 мм с помощью плазмы. Импульсная сварка MIG с использованием проволоки с новым покрытием обеспечивает очень низкий уровень пористости и разбрызгивания.

Наиболее вероятные дефекты сварных швов плавлением:

- Пористость металла шва

- Охрупчивание

- Растрескивание от загрязнения

Обычно трещины от затвердевания или водородного растрескивания отсутствуют.

Пористость металла сварного шва

Пористость металла сварного шва является наиболее частым дефектом сварного шва. Пористость возникает, когда пузырьки газа захватываются между дендритами во время затвердевания. В титане наиболее вероятной причиной пористости является водород из-за влаги в среде дуги или загрязнения поверхности наполнителя и основного металла.

Крайне важно, чтобы место соединения и окружающие поверхности были предварительно очищены путем обезжиривания паром, растворителем, щелочью или обезжириванием паром. Любой поверхностный оксид следует затем удалить травлением (раствор HF-HNO 3 ), легкой шлифовкой или чисткой с помощью чистой проволочной щетки из нержавеющей стали. Ни в коем случае нельзя использовать обычную стальную щетку. После протирания безворсовой тканью следует соблюдать осторожность, чтобы не коснуться поверхности перед сваркой. При TIG-сварке тонкостенных компонентов область соединения должна быть обработана всухую, чтобы получить гладкую поверхность.

Охрупчивание

Охрупчивание может быть вызвано загрязнением металла сварного шва либо абсорбцией газа, либо растворением загрязнителей, таких как пыль (частицы железа) на поверхности. При температурах выше 500°C титан имеет очень высокое сродство к кислороду, азоту и водороду. Сварочная ванна, зона термического влияния и охлаждающий валик должны быть защищены от окисления защитным слоем из инертного газа (аргон или гелий).

При окислении тонкий слой оксида на поверхности создает интерференционный цвет. Цвет может указывать на то, было ли экранирование адекватным или имела место неприемлемая степень загрязнения. Серебристый или соломенный цвет указывает на то, что была достигнута удовлетворительная газовая защита, но для определенных условий эксплуатации может быть приемлем темно-синий цвет. Светло-голубой, серый и белый цвета показывают более высокий, обычно неприемлемый уровень загрязнения кислородом.

Для небольших компонентов эффективная газовая защита может быть обеспечена путем сварки в полностью закрытой камере, заполненной защитным газом. Рекомендуется перед сваркой зажигать дугу на куске титана, называемом «титан-геттер», для удаления кислорода из атмосферы; уровень кислорода должен быть снижен примерно до 40 частей на миллион перед зажиганием дуги на титановом ломе и ниже 20 частей на миллион перед сваркой фактического компонента.

Рекомендуется перед сваркой зажигать дугу на куске титана, называемом «титан-геттер», для удаления кислорода из атмосферы; уровень кислорода должен быть снижен примерно до 40 частей на миллион перед зажиганием дуги на титановом ломе и ниже 20 частей на миллион перед сваркой фактического компонента.

При сварке труб полностью закрытая головка одинаково эффективна для защиты зоны сварки и предпочтительнее оборудования для орбитальной сварки, в котором газовое сопло должно вращаться вокруг трубы.

При сварке на открытом воздухе горелка оснащена задним экраном для защиты горячего валика сварного шва во время охлаждения. Размер и форма экрана определяются профилем шва, а его длина зависит от сварочного тока и скорости перемещения. При сварке на открытом воздухе важно, чтобы нижняя сторона соединения была защищена от окисления. Для прямых участков используется рифленый стержень с обдувом стыка аргоном. При сварке труб подходят обычные методы продувки газом.

Растрескивание от загрязнения

Если частицы железа присутствуют на поверхности детали, они растворяются в металле шва, снижая коррозионную стойкость, а при достаточно высоком содержании железа вызывая охрупчивание. Не менее вредны частицы железа и в ЗТВ, где локальное плавление частиц образует очаги эвтектики титан-железо. Могут возникнуть микротрещины, но более вероятно, что богатые железом карманы станут предпочтительными местами для коррозии.

Не менее вредны частицы железа и в ЗТВ, где локальное плавление частиц образует очаги эвтектики титан-железо. Могут возникнуть микротрещины, но более вероятно, что богатые железом карманы станут предпочтительными местами для коррозии.

Особое внимание следует уделить отделению титана от стальных изделий, желательно путем выделения специально отведенной чистой зоны. Сварщики должны защищаться от внедрения стальных частиц в поверхность материала следующим образом:

- Избегайте операций по изготовлению стали рядом с титановыми компонентами.

- Компоненты покрытия для предотвращения оседания переносимых по воздуху частиц пыли на поверхность

- Не использовать инструменты, включая проволочные щетки, ранее использовавшиеся для обработки стали

- Зачистка места соединения непосредственно перед сваркой

- Не обращаться с очищенным компонентом в грязных перчатках.

Чтобы избежать коррозионного растрескивания и свести к минимуму риск охрупчивания из-за загрязнения железом, рекомендуется изготавливать титан в специально отведенной чистой зоне.