ТИПЫ ЗУБЧАТЫХ ПЕРЕДАЧ (анимация)

По сути , шестерни это устройства , которые

передают вращательное движение от одной оси

к другой .

Некоторые типы передач могут

осуществлять и поступательные

движения.

Существуют десятки различных типов передач в

промышленности , лишь некоторые из которых

показаны здесь.

ЦИЛИНДРИЧЕСКИЕ ШЕСТЕРНИ

Цилиндрические зубчатые колеса работают на валах оси которых параллельны

Одним из побочных эффектов пар цилиндрических зубчатых колес является то, что выходные оси вращается в противоположном направлении , от входной оси , эффект , который можно ясно увидеть в анимации

КОНИЧЕСКИЕ ЗУБЧАТЫЕ КОЛЕСА

Конические шестерни работают на осях, которые не являются параллельными. Конические шестерни могут быть сделаны специально для осей практически под любым углом

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достичь очень высоких передач произведенных за одну движение. Потому что большинство червячных передач имеет только один нагруженный зуб, передаточное отношение это просто число зубьев на соединение передач. Например, червячных пара передач в паре с 40-зубый цилиндрический редуктор имеет соотношение 40:1. Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач постоянно скользят по зубам сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом . В анимации ниже , червячные передачи на зеленой оси ведет синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей , то червячных передач не получится. Это свойство передачи может применяться для остановки -блокировки вещи на определенном месте, без скатывания назад , например ворота гаража.

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или шестерни в поступательное движение зубчатой рейки. Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

ДИФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости вращения источника и обоих потребителей могут быть разными относительно друг друга. Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого колеса той же оси, которое проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего колеса. В случае с не ведущим мостом, выполнить это условие достаточно просто, так как оба колеса могут не быть связанными друг с другом и вращаться независимо. Но если мост ведущий, то необходимо передавать крутящий момент одновременно на оба колеса (если передавать момент только на одно колесо, то возможность управления автомобилем по современным понятиям будет очень плохой). При жесткой же связи колёс ведущего моста и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте. Дифференциал позволяет решить эту проблему: он передаёт крутящий момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с любым соотношением угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

ПЕРЕДАЧА С ПЕРЕКЛЮЧЕНИЕМ ШЕСТЕРЕН

Движущей кольцо, в сочетании с парой промежуточных шестерен, которые не зафиксированы на своей оси , обладают функцией , включать и выключать шестерни в работу.

Анимация показывает, работу шестерни , на отключение или или для того что бы обеспечить сцепление шетерен с помощью промежуточной шестерни. Движущееся кольца показаны красным цветом. , оси соединены с серой осью с белыми дисками которые скользит по пазам основной оси . Движущей белое кольцо вращается вместе с осями. Сначала , движущиеся кольцо отключено так как темно-серая и зеленая передача не зацеплены . Движущиеся кольцо, приходит в зацепление с зеленым и тем самым приводит в движение синюю передачу . Движущиеся кольцо не использует зубьев, а использует четыре конических пальца , существует значительный зазор между кольцом и пальцами. Что позволяет подключать кольцо на холостом ходу или когда шестерни вращаются с разными скоростями

РЕГУЛИРУЕМЫЙ РОТОР

ОРИГИНАЛЬНЫЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

jnker.com

Лекция 5. Зубчатые передачи

3)погрешности пятна контакта зубьев;

4)погрешности, приводящие к изменению бокового зазора и влияющие на мертвый ход передачи.

В каждой из этих групп могут быть выделены комплексные погрешности, наиболее полно характеризующие данную группу, и поэлементные, частично характеризующие эксплуатационные показатели передачи.

Такое разделение погрешностей на группы положено в основу стандартов на допуски и отклонения зубчатых передач: ГОСТ 1643–81и ГОСТ9178–81.

Для оценки кинематической точности передачи, плавности вращения, характеристики контакта зубьев и мертвого хода в рассматриваемых стандартах установлено 12 степеней точности изготовления зубчатых колес

ипередач. Степени точности в порядке убывания обозначаются числами 1–12.Степени точности 1 и 2 по ГОСТ1643–81дляm > 1 мм и по ГОСТ9178–81для 0,1 <m < 1 являются перспективными, и для них в стандартах численные значения допусков нормируемых параметров не приводятся. Стандартом устанавливаются нормы кинематической точности, плавности, пятна контакта и бокового зазора, выраженные в допустимых погрешностях.

Допускается использование зубчатых колес и передач, группы погрешностей которых могут принадлежать к различным степеням точности. Однако ряд погрешностей, принадлежащих к различным группам по своему влиянию на точность передачи, взаимосвязаны, поэтому устанавливаются ограничения на комбинирование норм точности. Так, нормы плавности могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности, а нормы контакта зубьев можно назначать по любым степеням, более точным, чем нормы плавности. Комбинирование норм точности позволяет проектировщику создавать наиболее экономичные передачи, выбирая при этом такие степени точности на отдельные показа-

тели, которые отвечают эксплуатационным требованиям, предъявляемым к данной передаче, не завышая затрат на изготовление передачи. Выбор степеней точности зависит от назначения, области применения колес и окружной скорости вращения зубьев.

Рассмотрим более подробно погрешности зубчатых колес и передач, влияющие на их качество.

5. Динамические соотношения в зубчатых зацеплениях

Зубчатые передачи преобразуют не только параметры движения, но и параметры нагрузки. В процессе преобразования механической энергии часть мощности Pтр, подводимой к входу преобразователя, расходуется на преодоление трения качения и скольжения в кинематических парах зубчатых колес. В результате мощность на выходе уменьшается. Для оценки потери

studfiles.net

Классификация зубчатых передач

Зубчатые передачи классифицируются по ряду конструктивных признаков и особенностей.

В зависимости от взаимного расположения осей, на которых размещены зубчатые колеса, различают передачи цилиндрические (при параллельных осях), конические (при пересекающихся осях) и винтовые (при перекрещивающихся осях).

Винтовые зубчатые передачи применяются ограниченно, поскольку имеют низкий КПД из-за повышенного скольжения в зацеплении и низкую нагрузочную способность. Тем не менее, они имеют и некоторые достоинства – высокую плавность хода и возможность выводить концы валов за пределы передачи в обе стороны.

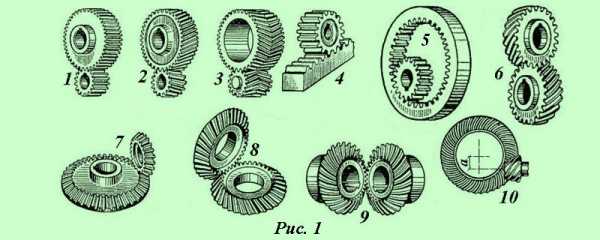

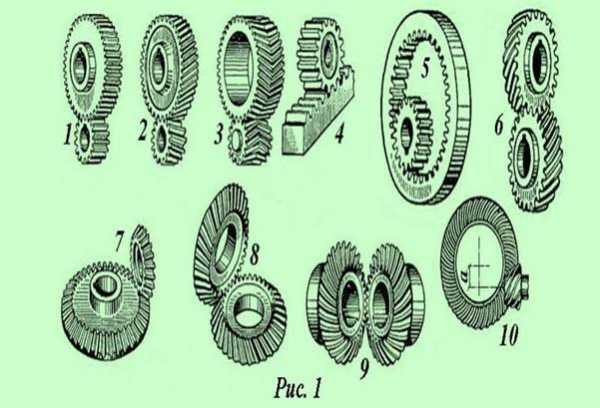

На рисунке 1 представлены наиболее широко применяемые виды зубчатых передач:

1 — цилиндрическая прямозубая передача;

2 — цилиндрическая косозубая передача;

3 — шевронная передача;

4 — реечная передача;

5 — цилиндрическая передача с внутренним зацеплением;

6 — винтовая передача;

7 — коническая прямозубая передача;

8 — коническая косозубая передача;

9 — коническая передача со спиралевидными зубьями;

10 — гипоидная передача.

В зависимости от вида передаваемого движения различают зубчатые передачи, не преобразующие передаваемый вид движения и преобразующие передаваемый вид движения. К последним относятся реечные зубчатые передачи, в которых вращательное движение преобразуется в поступательное или наоборот. В таких передачах рейку можно рассматривать, как зубчатое колесо с бесконечно большим диаметром.

Среди перечисленных видов зубчатых передач наиболее распространены цилиндрические передачи, поскольку они наиболее просты в изготовлении и эксплуатации, надежны и имеют небольшие габариты.

В зависимости от расположения зубьев на ободе колес различают передачи прямозубые, косозубые, шевронные и с круговыми (спиральными) зубьями.

Шевронные зубчатые колеса можно условно сравнивать со спаренными косозубыми колесами, имеющими противоположный угол наклона зубьев. Такая конструкция позволяет избежать осевых усилий на валы и подшипники опор, неизбежно появляющихся в обычных косозубых передачах.

В зависимости от формы профиля зубьев различают эвольвентные зубчатые передачи и передачи с зацеплением Новикова.

Эвольвентное зацепление в зубчатых передачах, предложенное еще в 1760 году российским ученым Леонардом Эйлером, имеет наиболее широкое распространение.

В 1954 году в России М. Л. Новиков предложил принципиально новый тип зацеплений в зубчатых колесах, при котором профиль зуба очерчен дугами окружностей. Такое зацепление возможно лишь для косых зубьев.  В принципе, возможно изготовление зубчатых передач и с другими формами зубьев – даже квадратными, треугольными или трапецеидальными. Но такие передачи имеют ряд существенных недостатков (непостоянство передаточного отношения, низкий КПД и т. д.), поэтому распространения не получили. В приборах и часовых механизмах иногда встречаются зубчатые передачи с циклоидальным зацеплением.

В принципе, возможно изготовление зубчатых передач и с другими формами зубьев – даже квадратными, треугольными или трапецеидальными. Но такие передачи имеют ряд существенных недостатков (непостоянство передаточного отношения, низкий КПД и т. д.), поэтому распространения не получили. В приборах и часовых механизмах иногда встречаются зубчатые передачи с циклоидальным зацеплением.

В зависимости от взаимного положения зубчатых колес передачи бывают с внешним и внутренним зацеплением. Наиболее распространены передачи с внешним зацеплением.

В зависимости от конструктивного исполненияразличают закрытые и открытые зубчатые передачи. В закрытых передачах колеса помещены в пыле- и влагонепроницаемые корпуса (картеры) и работают в масляных ваннах (зубчатое колесо погружают в масло до 1/3 радиуса).

В открытых передачах зубья колес работают всухую или при периодическом смазывании консистентной смазкой и не защищены от вредного воздействия внешней среды.

В зависимости от числа ступеней зубчатые передачи бывают одно- и многоступенчатые.

В зависимости от относительного характера движения осей зубчатых колес различают рядовые передачи, у которых оси неподвижны, и планетарные зубчатые передачи, у которых ось сателлита вращается относительно центральных осей.

Основы теории зубчатого колеса

Основная теорема зацепления

Профили зубьев колес должны быть сопряженными, т. е. заданному профилю зуба одного колеса должен соответствовать вполне определенный профиль зуба другого колеса.

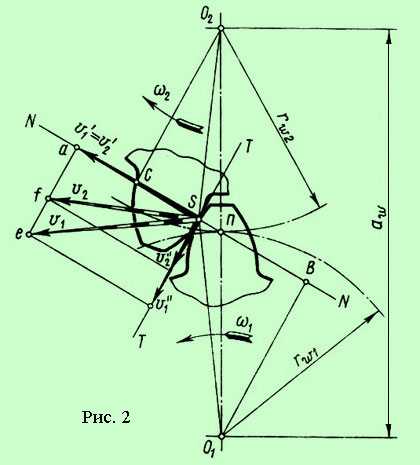

Чтобы выяснить, какова должна быть форма профиля зубьев пары колес, чтобы зацепление обеспечивало требуемое постоянство передаточного отношения, рассмотрим два зуба С и D, принадлежащих шестерне и колесу передачи и соприкасающихся в точке S (см. рисунок 2).

С – ведущее колесо с центром вращенияО1, а D – ведомое колесо с центром вращения в точке О2. Расстояние aw между центрами О1 и О2 неизменно.

Зуб шестерни, вращаясь с угловой скоростью ω1, оказывает давление на зуб колеса, сообщая ему угловую скорость ω2.

Проведем через точку S общую для обоих профилей касательную ТТ и нормаль NN.

Очевидно, что окружные скорости точки касания зубьев S относительно центров вращения О1 и О2 будут равны:

v1 = О1Sω1и v2 = О2Sω2.

Разложим скорости v1 и v2 на составляющие v’1 и v’2 по направлению нормали NN и составляющие v»1 и v»2 по направлению к касательной ТТ.

Для обеспечения постоянного касания профилей необходимо соблюдение условияv’1 = v’2, иначе, если скорость точки касания на зубе шестерни будет меньше скорости точки касания на зубе колеса (т. е. v’1 < v’2) , то зуб шестерни отстанет от зуба колеса, если же точка касания на зубе шестерни будет больше точки касания на зубе колеса (v’1 > v’2), произойдет врезание зубьев.

Опустим из центров О1 и О2 перпендикуляры О1В и О2С на нормаль NN.

Поскольку треугольники aeS и BSO1 подобны, можно записать:

v’1/v1 = О1В/О1S,

откуда получим:

v’1 = v1О1В/О1S = ω1О1В.

Из подобия треугольников afS и CSO2 следует:

v’2/v2 = О2С/О2S,

откуда

v’2 = v2О2С/О2S = ω2О2С.

Но v’1 = v’2, следовательно:

ω1О1В = ω2О2С.

Передаточное число: u = ω1/ω2 = О2С/О1В. (1)

Нормаль NN пересекает линию центров О1О2 в точке П, называемой полюсом зацепления.

Из подобия треугольников О2ПС и О1ПВ следует:

О2С/О1В = О2П/О1П = rw2/rw1. (2)

Сравнивая соотношения (1) и (2), получим:

u = ω1/ ω2 = rw2/ rw1 = const. (3)

Это соотношение выражает основную теорему зацепления, которая может быть сформулирована следующим образом:

Для обеспечения постоянного передаточного числа зубчатых колес профили их зубьев должны быть очерчены по кривым, у которых общая нормаль NN, проведенная через точку касания профилей, делит расстояние между центрами О1О2 на части, обратно пропорциональные угловым скоростям.

Полюс зацепления П сохраняет неизменное положение на линии центров О1О2, поэтому радиусы rw2 и rw1также неизменны. Окружности радиусов rw1 и rw2 называют начальными.

При вращении зубчатых колес начальные окружности перекатываются друг по другу без скольжения, о чем свидетельствует равенство скоростей ω1 rw1 и ω2 rw2, полученное из формулы (3).

***

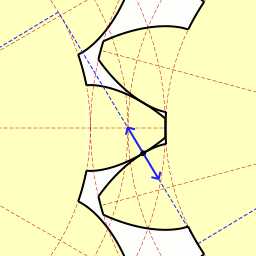

Из множества кривых, удовлетворяющих требованиям основной теории зацепления, практическое применение в современном машиностроении получила эвольвента окружности, которая обладает следующими свойствами:

· позволяет получить сравнительно точно и просто профиль зуба в процессе нарезания;

· без нарушения правильности зацепления допускает некоторое изменение межосевого расстояния aw, которое может появиться в результате неточностей изготовления и сборки, деформации деталей передачи при работе;

· обеспечивает высокую точность и долговечность зубьев, малые скорости скольжения точек контакта на поверхности зацепляющихся зубьев и высокий КПД.

***

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Классификация зубчатых передач — МегаЛекции

Зубчатые передачи классифицируются по ряду конструктивных признаков и особенностей.

В зависимости от взаимного расположения осей, на которых размещены зубчатые колеса, различают передачи цилиндрические (при параллельных осях), конические (при пересекающихся осях) и винтовые (при перекрещивающихся осях).

Винтовые зубчатые передачи применяются ограниченно, поскольку имеют низкий КПД из-за повышенного скольжения в зацеплении и низкую нагрузочную способность. Тем не менее, они имеют и некоторые достоинства – высокую плавность хода и возможность выводить концы валов за пределы передачи в обе стороны.

На рисунке 1 представлены наиболее широко применяемые виды зубчатых передач:

1 — цилиндрическая прямозубая передача;

2 — цилиндрическая косозубая передача;

3 — шевронная передача;

4 — реечная передача;

5 — цилиндрическая передача с внутренним зацеплением;

6 — винтовая передача;

7 — коническая прямозубая передача;

8 — коническая косозубая передача;

9 — коническая передача со спиралевидными зубьями;

10 — гипоидная передача.

В зависимости от вида передаваемого движения различают зубчатые передачи, не преобразующие передаваемый вид движения и преобразующие передаваемый вид движения. К последним относятся реечные зубчатые передачи, в которых вращательное движение преобразуется в поступательное или наоборот. В таких передачах рейку можно рассматривать, как зубчатое колесо с бесконечно большим диаметром.

Среди перечисленных видов зубчатых передач наиболее распространены цилиндрические передачи, поскольку они наиболее просты в изготовлении и эксплуатации, надежны и имеют небольшие габариты.

В зависимости от расположения зубьев на ободе колес различают передачи прямозубые, косозубые, шевронные и с круговыми (спиральными) зубьями.

Шевронные зубчатые колеса можно условно сравнивать со спаренными косозубыми колесами, имеющими противоположный угол наклона зубьев. Такая конструкция позволяет избежать осевых усилий на валы и подшипники опор, неизбежно появляющихся в обычных косозубых передачах.

В зависимости от формы профиля зубьев различают эвольвентные зубчатые передачи и передачи с зацеплением Новикова.

Эвольвентное зацепление в зубчатых передачах, предложенное еще в 1760 году российским ученым Леонардом Эйлером, имеет наиболее широкое распространение.

В 1954 году в России М. Л. Новиков предложил принципиально новый тип зацеплений в зубчатых колесах, при котором профиль зуба очерчен дугами окружностей. Такое зацепление возможно лишь для косых зубьев.  В принципе, возможно изготовление зубчатых передач и с другими формами зубьев – даже квадратными, треугольными или трапецеидальными. Но такие передачи имеют ряд существенных недостатков (непостоянство передаточного отношения, низкий КПД и т. д.), поэтому распространения не получили. В приборах и часовых механизмах иногда встречаются зубчатые передачи с циклоидальным зацеплением.

В принципе, возможно изготовление зубчатых передач и с другими формами зубьев – даже квадратными, треугольными или трапецеидальными. Но такие передачи имеют ряд существенных недостатков (непостоянство передаточного отношения, низкий КПД и т. д.), поэтому распространения не получили. В приборах и часовых механизмах иногда встречаются зубчатые передачи с циклоидальным зацеплением.

В зависимости от взаимного положения зубчатых колеспередачи бывают с внешним и внутренним зацеплением. Наиболее распространены передачи с внешним зацеплением.

В зависимости от конструктивного исполненияразличают закрытые и открытые зубчатые передачи. В закрытых передачах колеса помещены в пыле- и влагонепроницаемые корпуса (картеры) и работают в масляных ваннах (зубчатое колесо погружают в масло до 1/3 радиуса).

В открытых передачах зубья колес работают всухую или при периодическом смазывании консистентной смазкой и не защищены от вредного воздействия внешней среды.

В зависимости от числа ступеней зубчатые передачи бывают одно- и многоступенчатые.

В зависимости от относительного характера движения осей зубчатых колес различают рядовые передачи, у которых оси неподвижны, и планетарные зубчатые передачи, у которых ось сателлита вращается относительно центральных осей.

Рис. 178

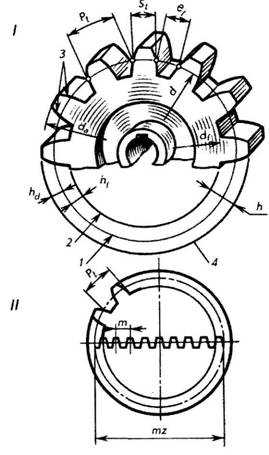

Основные параметры зубчатых колес:

1. Делительными окружностями пары зубчатых колес называются соприкасающиеся окружности, катящиеся одна по другой без скольжения. Эти окружности, находясь в зацеплении (в передаче), являются сопряженными. На чертежах диаметр делительной окружности обозначают буквой d.

2. Окружной шаг зубьев Рt — расстояние (мм) между одноименными профильными поверхностями соседних зубьев. Шаг зубьев, как нетрудно представить, равен делительной окружности, разделенной на число зубьев z.

3. Длина делительной окружности. Модуль. Длину делительной окружности можно выразить через диаметр и число зубьев: Пd = Pt • r. Отсюда диаметр делительной окружности d = (Рt • z)/П.

Отношение Pt/П называется модулем зубчатого зацепления и обозначается буквой т. Тогда диаметр делительной окружности можно выразить через модуль и число зубьев d = m • z. Отсюда m = d/z.

Значение модулей для всех передач — величина стандартизированная.

Для понимания зависимости между величинами Рt т и d приведена схема на рис. 178, II, где условно показано размещение всех зубьев 2 колеса по диаметру ее делительной окружности в виде зубчатой рейки.

4. Высота делительной головки зуба ha — расстояние между делительной окружностью колеса и окружностью вершин зубьев.

5. Высота делительной ножки зуба hf — расстояние между делительной окружностью колеса и окружностью впадин.

6. Высота зуба h — расстояние между окружностями вершин зубьев и впадин цилиндрического зубчатого колеса h = ha + hf..

7. Диаметр окружности вершин зубьев da — диаметр окружности, ограничивающей вершины головок зубьев.

8. Диаметр окружности впадин зубьев df — диаметр окружности, проходящей через основания впадин зубьев.

При конструировании механизма конструктор рассчитывает величину модуля т для зубчатой передачи и, округлив, подбирает модуль по таблице стандартизированных величин. Затем он определяет величины остальных геометрических элементов зубчатого колеса.

Зубчатыми называют механизмы (передачи), в которых движение между звеньями передается с помощью последовательно зацепляющихся зубьев. Простейший зубчатый механизм (рис. 1.32) состоит из двух звеньев (зубчатые колеса), соединенных со стойкой вращательными парами и (низшими) пятого класса и образующими между собой пару (высшую) четвертого класса. Зубчатые механизмы являются наиболее распространенным в машиностроении и приборостроении видом передач благодаря существенным достоинствам: компактности, высокой надежности в широком диапазоне мощностей (до 150 МВт) и скоростей (до 275 м/c), высокому КПД, простоте ухода, обеспечению высокой точности передаточного отношения, сравнительно малым нагрузкам на валы и опоры. Недостатки передач обусловлены высокой трудоёмкостью изготовления колес, относительно высоким требованием к точности изготовления и монтажа, возможностью появления шума при работе на больших скоростях.

Основы теории зацепления

Для обеспечения постоянства передаточного отношения: необходимо, чтобы профили сопряженных зубьев были очерчены такими кривыми, которые удовлетворяли бы требованиям основной теоремы зацепления

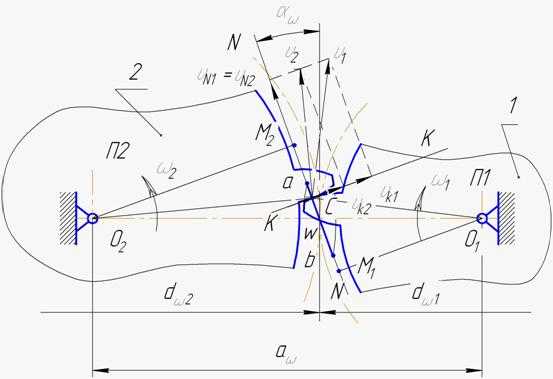

Рассмотрим связь между угловыми скоростями двух звеньев (рис. 1.32), образующих высшую пару. Профили П1 и П2, жестко связанные со звеньями 1 и 2, вращаются с угловыми скоростями w1 и w2 относительно неподвижных точек О1 и О2, расположенных друг от друга на расстоянии аw.

Проведем через точку С касания профилей общую к ним нормаль N-N и касательную К-К. Из центров вращения звеньев (точки О1 и О2) опустим на нормальN-N перпендикуляры О1М1 и О2М2. Векторы и скоростей точки С, принадлежащей профилям П1 и П2, перпендикулярны отрезкам О1С и О2С и по модулю соответственно равны:

; .

Рис. 1.32. Схема передачи вращения двумя звеньями

Спроецируем векторы и на направление нормали N-N и касательной К-К. Учитывая геометрическое подобие треугольников О1М1С и Сu1uN1, а также треугольников О2М2С и Сu2uN2, получим:

; .

Если uN1¹uN2, то профиль П1 либо должен проникнуть в профиль П2, либо отстать от него, что исключается. Из равенства этих составляющих:

w1 × О1М1= w2 О2М2,

следует

.

Из подобия треугольников О1М1W и О2М2W:

.

Окончательно имеем

. (1.82)

Соотношение (1.82) выражает основной закон зацепления: общая нормаль N-N к профилям, проведенная в точке C их касания, делит межосевое расстояние аw на части, обратно пропорциональные угловым скоростям. При постоянном передаточном отношении (= const) и зафиксированных центрах О1 и О2 точка W будет занимать на линии центров неизменное положение. При этом проекции скорости uk1 и uk2 не равны. Их разность указывает на относительное скольжение профилей в направлении касательной К-К, что вызывает их износ. Равенство проекций скоростей и возможно только в одном положении, когда точка С контакта профилей совпадет с точкой W пересечения нормали N-N и линии центров О1О2. Точка W называется полюсом зацепления, а окружности с диаметрами dw1 и dw2, которые касаются в полюсе зацепления и перекатываются друг по другу без скольжения, называютсяначальными.

Для обеспечения постоянства передаточного отношения теоретически один из профилей может быть выбран произвольно, но форма профиля сопряженного зуба должна быть строго определенной для выполнения условия (1.82). Наиболее технологичными в изготовлении и эксплуатации являются эвольвентные профили. Существуют и другие виды зацепления: циклоидальное, цевочное, зацепление Новикова, удовлетворяющие данному требованию.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Зубчатые передачи

Содержание

1. Зубчатые передачи

1.1 Конструкции

2. Износ и ремонт зубчатых передач

2.1 Замена и ремонт зубчатых колес

2.2 Методы с коростного ремонта зубчатых передач

Список использованной литературы

1. ЗУБЧАТЫЕ ПЕРЕДАЧИ

1.1 Конструкции

Зубчатые передачи применяются почти во всех механизмах,которыми оснащены металлургические цехи (краны и подъемники, рольганги, лебедки перекидных устройств, приводы станови т.п.)

Основными деталями зубчатых передач являются зубчатые колеса (шестерни). Они служат для передачи вращения от одного вала к другому, когда валы находятся не на одной оси.

В зависимости от взаимного расположения валов применяют передачи: цилиндрическую, коническую и винтовую.

Цилиндрическая зубчатая передача служит для передачи вращения с одного на другой параллельно расположенный вал (рис.1, а).

Коническая зубчатая передача служит для передачи вращения с вала на вал, расположенные с пересечением осей (рис.1,6).

Винтовая зубчатая передача применяется для передачи вращения с вала на вал, расположенные с перекрещивающимися, но не пересекающимися осями (рис. 1, в).

Рис. 1. Зубчатые передачи:а — цилиндрическая: б — коническая:в — винтовяя: г—шевронная шестерня.

Зубчатое колесо и рейка служат для преобразования вращательного движения в поступательно-возвратное

Зубья цилиндрических колес могут быть прямыми (рис. 1, а и б), косыми и шевронными (елочными) — рис. 1, г.

Шевронная шестерня состоит как бы из двух шестерен с косыми зубьями, соединенными вместе.

При работе зубчатых колес с прямыми зубьями в зацеплении одновременно находятся один или два зуба, вследствие чего работа передачи сопровождается некоторыми толчками.

Более плавная работа зубчатой передачи достигается применением косых или шевронных зубьев, так как при этом количество зубьев, участвующих в зацеплении, увеличивается.

Зубчатые колеса изготовляют из стальных поковок, стального литья и проката или из чугунных отливок. Для ответственных передач (например, грузоподъемных машин) применение чугунных зубчатых колес не допускается.

Классификация зубчатых колес. В зависимости от назначения передачи, типа зуба и скорости вращения зубчатые колеса подразделяются на четыре класса точности передач по допускам на изготовление и сборку (табл. 119).

Таблица 1 Классификация зубчатых колес

Зубчатые передачи делают открытыми, полуоткрытыми и закрытыми.

Открытыми называют передачи, которые не имеют кожуха (резервуара) для масляной ванны; смазываются такие передачи периодически консистентной смазкой. Обычно эти передачи тихоходные и применяются преимущественно в простых машинах и механизмах.

Полуоткрытые передачи отличаются от открытых наличием резервуара для жидкой масляной ванны.

Закрытыми называют передачи, которые вместе с подшипниками смонтированы в специальных корпусах.

Смазка шестерен редуктора производится различными способами:

1) при окружных скоростях шестерен выше 12—-14 м/сек— струйным способом с подачей, струи в зону начала зацепления зубчатых колес;

2) при окружных скоростях шестерен ниже 12 м/сек — методом окунания.

При смазке методом окунания следует учитывать следующее:

а) большее зубчатое колесо пары должно быть погружено в масло на двух-трехкратную высоту зуба;

б) если у редуктора имеется несколько ступеней, то уровень масла определяетсяс учетом быстроходности передач.

В последнем случае уровень б (рис. 2) допускается, когда зубчатое колесо 1 тихоходной ступени вращается с небольшой скоростью. В редукторах, имеющих средние и большие

Рис. 2. Струйная смазка шестерен.

Рис. 3. Схема смазки шестерен окунанием.

скорости низко расположенных колес, последние погружают на двух-трехкратную высоту зуба большего колеса, а масло наливают до уровня а. смазки первой ступени ставят вспомогательное зубчатое колесо 3 с узким зубом, подающее смазку на рабочее колесо.

Вязкость заливаемого в редуктор масла выбирают в зависимости от скорости и нагрузки —обычно от 4 до 12°Е при температуре определения вязкости 50° С. При этом учитывают также температурные условия, в которых работает агрегат; при повышении температуры применяют масло большей вязкости, при понижении — меньшей вязкости.

Открытые передачи смазывают обычно консистентными смазками (солидол, консталин и т. д.).

Набивку уплотнений, предусмотренных (чертежами) в подшипниках и по линии стыка корпуса редуктора, следует выполнять весьма тщательно во избежание утечки масла и попадания пыли в редуктор.

2. Износ и ремонт зубчатых передач

Зубчатые колеса выходят из строя по двум основным причинам: по износу зубьев и по поломкам их.

Износ обычно является следствием: 1) неполного сцепления и 2) повышенного трения (постепенный износ).

Износ в первом случае является, главным образом, результатом плохого монтажа и при правильной сборке (строгом соблюдении радиального зазора) обычно отсутствует. Однако изменение радиального зазора может быть также следствием выработки вкладышей подшипников, причем в результате выработки подшипников может быть как увеличение радиального зазора, так и его уменьшение (работа в распор).

Если нагрузка на вкладыши передается в стороны, противоположные сцеплению в процессе работы по мере выработки вкладышей возможно увеличение радиального зазора.

Если нагрузка на вкладыши передается в сторону оцепления (например, у зубчатых колес бегунков кранов, в процессе работы по мере выработки вкладыша (в данном примере вкладыша бегунка) возможно уменьшение радиального зазора.

В обоих случаях после смены вкладышей радиальный зазор восстанавливается.

Постепенный износ от повышенного трения зависит от ряда условий, в число которых входит твердость материала, из которого изготовлены шестерни, термообработка, правильность подбора смазки, недостаточная чистота масла и несвоевременность смены его, перегрузка передачи и т. п.

Правильный монтаж и хороший надзор в процессе эксплуатации — основные условия продолжительной и бесперебойной работы оборудования.

Поломки зубьев шестерен происходят по следующим причинам: перегрузка шестерен, односторонняя (с одного конца зуба) нагрузка, подрез зуба, незаметные трещины в материале заготовки и микротрещины, как результат плохо проведенной термообработки, слабая сопротивляемость металла толчкам (в частности, как следствие непроведения отжига отливок и поковок), повышенные удары, попадание между зубьями твердых предметов и т. д.

2.1 Замена и ремонт зубчатых колес.

Рис. 4. Ремонт зубьев припомощи ввертышей с последующейнаваркой

Как правило, зубчатые колеса с изношенными и поломанными зубьями подлежат не ремонту, а замене, причем замену рекомендуется производить одновременно обоих колес, входящих в данное зацепление. Однако, когда в зацеплении большое колесо во много раз превышает размер малого, необходимо своевременно заменить малое колесо, которое изнашивается быстрее большого примерно в передаточное число раз. Своевременная замена малого колеса предохранит от износа большое колесо.

Износ зубьев зубчатых колес не долженпревышать 10—20 %: толщины зуба, считая по дуге начальной окружности. В малоответственных передачах износ зубьев допускается до 30% толщины зуба, в передачах ответственных механизмов значительно ниже (например, для механизмов подъема груза износ не должен превышать 15%: толщины зуба,- а у зубчатых колес механизмов подъема кранов, транспортирующих жидкий и горячий металл — до 10%’).

Шестерни с цементированными зубьями следует заменять при износе слоя цементации свыше 80 %1 его толщины, а также при растрескивании, выкрашивании или отлущивании цементированного слоя.

При поломке зубьев, но не более двух подряд в не особо ответственных передачах (например, механизмы передвижения кранов) допускается восстановление их, которое производится следующим способом: поломанные зубья вырубают до основания, по ширине зуба просверливают два-три отверстия и в них нарезают резьбу, изготовляют шпильки и туго ввертывают их в подготовленные отверстия, приваривают шпильки к шестерне и электросваркой наплавляют металл, придавая ему форму зуба, на зуборезном, фрезерном или строгальном станке или путем опиливания вручную придают наплавленному металлу форму зуба, после чего восстановленный профиль проверяют сцеплением с сопряженной деталью и по шаблону.

mirznanii.com

Передачи зубчатые. Выбор типа зубчатых передач

Зубчатые передачи обладают высшими показателями по нагрузочной способности, размерам, удельной массе, КПД, надежности и долговечности, широте диапазона параметров, в пределах которых они могут применяться. По этой причине пристальное внимание к научному и инженерному изучению данных механизмов привело к исключительно широкому их видовому разнообразию. Это обстоятельство усложняет назначение наиболее рационального решения в задачах выбора видового исполнения. В качестве первичного признака классификации зубчатых передач можно принять форму профиля рабочей (активной) поверхности зуба. По этому признаку выделяют зубчатые колеса с зубьями эвольвентного, кругового и циклоидального профиля, теоретически обеспечивающие непрерывность зацепления.

Зубчатые колеса с циклоидальным (гипо- и эпициклоидальным) профилем существенно уступают другим профилям по прочности и потому не применяются в силовых приводах. Их используют в кинематических схемах различных приборов в связи с возможностью реализации больших передаточных отношений (i в одной ступени), так как рассматриваемые профили позволяют изготовлять зубчатые колеса с малым числом зубьев (z = 3…4).

Зубчатые колеса эвольвентного и кругового профиля применяются в силовых приводах. Дальнейшие классификационные признаки, рассмотренные ниже, справедливы как для эвольвентных, так и круговых зубьев.

В качестве вторичного признака при назначении вида зубчатого механизма можно принять подвижность осей зубчатых колес (рис. 2.3). В современном машиностроении более широко применяются простые передачи с неподвижными осями зубчатых колес. Они более просты по конструкции, изготовлению и эксплуатации.

Передачи с подвижными осями зубчатых колес (планетарные, дифференциальные) применяются при специфических требованиях в отношении ограничений размеров и массы зубчатых колес, при необходимости обеспечения значительных передаточных отношений. Дифференциальные механизмы также используются в приводах, требующих бесступенчатое регулирование скорости. В курсах ДМ и ОК, ОП в основном рассматриваются простые передачи.

После выбора формы профиля зубьев и признака подвижности осей зубчатых колес фиксируют третий уровень классификационной иерархии –желательное расположение осей зубчатых колес относительно друг друга. С этих позиций, как следует из рис. 2.3, выделяют передачи между параллельными (цилиндрические) и пересекающимися (конические) осями. С позиции эксплуатационных показателей неоспоримое преимущество имеют передачи цилиндрические: они имеют большую нагрузочную способность (меньшие размеры и удельную массу), меньшие потери энергии и более высокий КПД, проще и дешевле в изготовлении и монтаже. Поэтому цилиндрическим передачам следует отдать предпочтение во всех случаях, кроме тех, в которых пересекающиеся оси колес обеспечивают лучшую компоновку механизма, машины в целом. Требование о желательном расположении осей зубчатых колес устанавливается на этапе разработки технической концепции всего технического объекта, который выполняется перед проработкой отдельных структурных составляющих. Желательное взаимное расположение осей валов, например, будет определено положением оси приводного вала исполнительного механизма относительно оси вала двигателя с учетом его наиболее удобного расположения на проектируемом техническом объекте.

В цилиндрических передачах за выбором формы образующей поверхности колес, как следует из рис. 2.3, устанавливают целесообразность использования внешнего или внутреннего зацепления. Передачи внешнего зацепления несколько проще в изготовлении и в конструктивном плане, что обеспечивает более широкое их использование. Однако, передачи внутреннего зацепления обладают большей нагрузочной способностью в силу контакта выпуклой рабочей поверхности зуба шестерни с вогнутой – у зуба колеса, а также большего перекрытия в зацеплении. Эта особенность внутреннего зацепления обеспечивает возможность уменьшения размеров и массы передачи. В передачах внешнего зацепления далее следует выбрать либо колеса с образующими рабочей поверхности параллельными их осям (прямозубые) или наклоненными к ним (косозубые). Косозубые колеса находят более широкое применение в силу их более плавной работы, меньшего уровня динамических нагрузок и шума, большей нагрузочной способности. Эти положительные качества косозубых колес обусловлены постепенным вхождением зубьев в зацепление по ширине зубчатого венца, большего коэффициента перекрытия в зацеплении и большей рабочей длины линии контакта при одинаковой ширине колес. Косозубые зубчатые колеса производятся на одном и том же оборудовании и практически по одинаковым технологиям с зубчатыми колесами прямозубыми. Недостатком косозубых передач является появление осевой составляющей в зацеплении и нагружении ею опор. Появление осевой составляющей может привести к усложнению конструкции подшипниковых узлов. С целью исключения этого обычно ограничивают значение угла наклона зубьев, а при назначении больших углов наклона ( ) применяют сдвоенные косозубые колеса с обратным углом наклона в каждом из них – шевронные передачи. В таких колесах осевая составляющая на одной половине колеса уравновешивается составляющей на другой и не нагружает подшипники. Для обеспечения полного уравновешивания вал с опорами одного из зубчатых колес выполняется «плавающим» (см. раздел «Валы и опоры»). Цилиндрические зубчатые колеса прямозубые применяют лишь в малонагруженных тихоходных передачах при окружных скоростях м/сек, или при необходимости освобождения вала с опорами от осевых нагрузок.

В конических зубчатых передачах на заключительном этапе видового подбора назначают исполнение колес: прямозубое или с круговым зубом. В современных конструкциях целесообразно использование конических колес с круговым зубом, которые обладают более высокой нагрузочной способностью и повышенным КПД. Такие колеса также проще в изготовлении. Конические прямозубые колеса используются главным образом в тихоходных малонагруженных передачах.

Специфическое место в передачах зубчатых имеют реечные механизмы (рис.2.3), которые исполняют функции преобразования вращательного движения в поступательное и наоборот. В случае малых поступательных перемещений реек часто используют неполные зубчатые колеса в виде зубчатых секторов. Углы секторов, на которых нарезаны зубья, определяется требующимся перемещением рейки. При выполнении обратной функции угол сектора будет определяться требуемым углом его поворота.

Похожие статьи:

poznayka.org

Зубчатое колесо — Википедия

Материал из Википедии — свободной энциклопедии

Зубча́тое колесо́ или шестерня́[1], зубчатка[2] — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Обычно термины зубчатое колесо, шестерня, зубчатка являются синонимами, но некоторые авторы называют ведущее зубчатое колесо шестернёй, а ведомое — колесом[2]. Происхождение слова «шестерня́» доподлинно неизвестно, хотя встречаются предположения о связи с числом «шесть». Л. В. Куркина, однако, выводит термин из слова «шест» (в смысле «ось»)[3].

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования крутящего момента и числа оборотов валов на входе и выходе. Колесо, к которому крутящий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то крутящий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Движение точки соприкосновения зубьев с эвольвентным профилем;

Движение точки соприкосновения зубьев с эвольвентным профилем;слева — ведущее, справа — ведомое колесо

ru.wikipedia.org