мобильная, роторная для измельчения щебня, валковая, молотковая, конусная, дробилка для бетона, щековая

Во всех промышленных отраслях, а также в повседневной жизни человека применяется различное оборудование и механизмы.

Это могут быть самодельные простые устройства или промышленные мини-агрегаты и многофункциональные крупногабаритные установки.

Среди всего многообразия оборудования дробильные устройства занимают значимое место. Дробилки нашли применение в сельском хозяйстве, строительстве, горнодобывающей, химической, пищевой, перерабатывающей промышленности.

Все оборудование, предназначенное для дробления, группируется в зависимости от показателя измельчения. Он имеет три значения – крупная, средняя и мелкая фракции.

Кроме этого, существует видовая группировка дробилок. Каждой из групп соответствует определенный дробящий механизм. Рассмотрим подробнее, какие же существуют виды дробилок.

Содержание

1 Виды

2 Применение

3 Советы при выборе

Виды

Щековая дробилка

Конструктивные особенности характеризуют различные типы дробилок:

- щековые;

- конусные;

- роторные;

- молотковые;

- центробежные;

- валковые.

Щековые дробилки – это агрегаты, в основе которых лежит принцип раздавливания материала. Конструкция состоит из двух ровных стальных плоскостей. В разных моделях одна из пластин может быть неподвижной, а вторая качающейся.

Сфера применения щековой дробилки: https://6sotok-dom.com/instrumenty/shhekovaya-drobilka.html

Также существуют щековые дробилки, в которых обе пластины подвижны. Процесс раздавливания происходит во время сближения пластин — щек. Раздробленный материал извлекают, раздвигая щеки.

Конусная дробилка

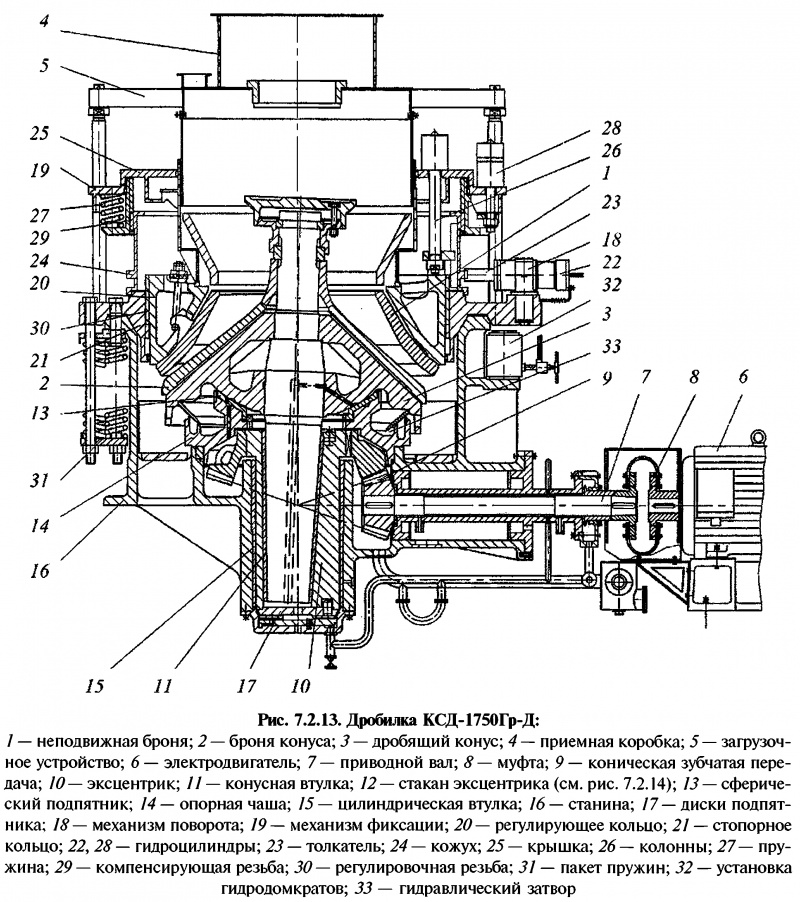

Конусные дробилки – это механизмы, принцип работы которых состоит на основе эффекта раздавливания и разлома материала. Агрегаты данного типа позволяют получать материалы различных степеней помола.

Единое конструктивное решение и принцип работы объединяет все разновидности конусных дробилок.

Дробящим механизмом является конус, который жестко крепится на валу. Его нижняя часть помещена в специальную емкость — эксцентриковый стакан.

Движение производится за счет работы электрического мотора. Во время вращения стакана дробильный конус также выполняет круговое качание. В результате в емкости размельчается загруженный материал.

Достоинством данного вида оборудования являются:

- высокая производительность;

- непрерывность работы;

- возможность дробления на различные фракции.

Роторная дробилка

Роторные дробилки – оборудование для измельчения мягких, малоабразивных материалов, а также особых прочных материалов. Это механизмы ударного действия.

Основным узлом является мощный ротор. На него прочно крепятся стальные сменные молоточки — билы.

Материал для дробления загружают сверху. Дробление производится за счет вращения ротора.

Роторные дробилки отличаются простотой конструкции, быстродействием и высокой производительностью. Однако ударные элементы быстро приходят в негодность.

Принцип действия дробилки для дерева: https://6sotok-dom.

com/instrumenty/drobilka-dlya-dereva.html

Молотковые дробилки по назначению и конструктивному исполнению схожи с роторными дробилками. В отличие от них молоточки на роторе крепятся шарнирно.

Вал молотковой дробилки

Оборудование такого типа незаменимо для дробления хрупких материалов таких как:

- известняк;

- соль;

- гипс;

- асбестовые материалы;

- мел;

- уголь.

Дробление материала производится ударными молоточками, вращающимися с большой скоростью. Конструктивное решение механизмов позволяет производить регулировку ширины отверстия для загрузки. Это позволяет настроить оборудование на определенную фракцию дробления.

Достоинствами молотковых дробилок является:

- простота конструкции;

- небольшие габаритные размеры;

- отличная степень дробления;

- измельчение материалов определенной фракции.

Однако при всех достоинствах существует небольшой срок годности основных деталей – молоточков и колосников.

Центробежная дробилка

Центробежные дробилки — это оборудование ударного способа измельчения материала. Основным элементом такого вида механизмов является ускоритель.

Дробление происходит под действием центробежной силы, вращающей материал вокруг оси ускорителя и направления его на отражательную плиту. Размер дробления регулируется скоростью удара частиц.

Достоинствами центробежных дробилок являются:

- высокая производительность;

- небольшие габариты и вес;

- снижение затрат при эксплуатации.

Валковая дробилка

Валковые дробилки – это механизмы, основным принципом действия которых является раздавливание.

Конструкция состоит из параллельных валов, расположенных в горизонтальной плоскости. Они вращаются навстречу друг другу. Материал раздавливается, проходя между валами.

Основной характеристикой валковых дробилок являются технические данные валов – диаметр и длина.

Применение

Дробящие механизмы применяют в зависимости от особенностей конструкции и функциональных предназначений.

Они могут быть мини-установками или составлять целые агрегаты, а также мобильные установки. Особенно востребованным оборудованием стали дробилки в сельском хозяйстве.

Различные процессы требуют применение специального оборудования:

- В сельском хозяйстве незаменимыми стали всевозможные зернодробилки. Их применяют для дробления фуражного зерна, а также для измельчения грубых и сочных кормов. Одним из таких механизмов является, например, Молотковый измельчитель Фермер. Он предназначен для дробления любого зерна и початков кукурузы. В животноводстве для приготовления костной муки кости дробят, применяя измельчители разных модификаций. При изготовлении кормов применяются двухвалковые дробилки.

- В пищевой промышленности дробилки применяют для дробления зерна и размалывания солода. Широко применяются ударные дробилки при производстве растительного масла, а также при пивоварении.

- В горной промышленности используют преимущественно конусные дробилки, а также дробилки редукционного дробления КРД, крупного и среднего дробления.

Их применяют в качестве дополнительного дробления крупных пород. Основной характеристикой дробилок КСД и КМД является диаметр конуса. Для промышленных агрегатов он составляет от шестисот до трех тысяч миллиметров. Также эффективными при разработке горных пород будут центробежные и валковые дробилки.

Их применяют в качестве дополнительного дробления крупных пород. Основной характеристикой дробилок КСД и КМД является диаметр конуса. Для промышленных агрегатов он составляет от шестисот до трех тысяч миллиметров. Также эффективными при разработке горных пород будут центробежные и валковые дробилки. - В химической промышленности, а также при утилизации шин дробилки используют для дробления резины и других материалов.

- Строительство нуждается в большом количестве каменных материалов. Щебень, гравий и песок входят в состав бетона. Щебень получают путем дробления специальных пород.

Дробилки для зерна: https://6sotok-dom.com/instrumenty/drobilka-dlya-zerna.html

Советы при выборе

При планировании той или иной покупки возникает вопрос о правильности выбора. Что следует учитывать, приобретая оборудование?

Довольно часто в подсобном хозяйстве применяются простые дробилки, изготовленные своими руками. Однако наступает момент, когда возникает желание замены самодельных приспособлений на промышленные образцы.

Однако наступает момент, когда возникает желание замены самодельных приспособлений на промышленные образцы.

Ассортимент велик. И необходимо выбрать именно ту модель, которая будет удовлетворять всем требованиям. Поэтому следует точно представить те задачи, которые необходимо будет решать. Каждый механизм имеет определенные технические характеристики, по которым легко сделать выбор.

Особое внимание следует обратить на необходимое напряжение. Довольно часто для дробилок требуется напряжение 380В. Не гонитесь за дешевизной. На выбор не должна влиять стоимость оборудования. Не всегда самые низкие цены соответствуют качеству товара.

- Автор: DmitriiG

- Распечатать

Оцените статью:

(1 голос, среднее: 5 из 5)

Поделитесь с друзьями!

Дробилки и процесс дробления: виды, особенности, преимущества, типы

Дробление это процесс механического разрушения твердого сырья (более широкий термин дезинтеграция).

Дроблению подвергают твердые полезные ископаемые, строительные материалы, химическое сырье, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов сырья, которое подвергается дроблению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают дроблению 2,5 — 3 млрд. тонн твердого сырья.

Очевидно, что дробить твердое сырье необходимо для получения из него кусков меньшей крупности по сравнению с исходным материалом, поскольку изначально этот материал, например добытая в карьере руда, может быть весьма крупным – с кусками размером до 1-1,5 м.

Операции дробления, как правило, применяют в связке с процессами классификации по крупности (грохочением) твердого сырья.

Операции дробления, как и другие методы дезинтеграции, применяют в основном для решения следующих задач:

- Для последовательного уменьшения крупности полезных ископаемых до размеров 3-15 мм перед операциями тонкого измельчения и обогащения полезных ископаемых.

- Для получения сырья той крупности, которая необходима непосредственным потребителям, например, при производстве строительного щебня, абразивных материалов, а также при подготовке твердых видов топлива и компонентов металлургической шихты.

- Для подготовки твердых промышленных и бытовых отходов к операциям их глубокой переработки на вторичные продукты.

- Процесс дробления осуществляют с применением специальных машин – дробилок. Материал разрушается в дробилках в результате приложения сил сжатия, сдвига, удара или их комбинации.

Щековые дробилки

Одни из самых старых типов дробилок, применяемых до сих пор – дробилки щековые (ДЩ). Дробление в них осуществляется преимущественно за счет сил сжатия. Конструкция ДЩ; характеризуется простотой и надежностью в эксплуатации. Дробильный узел ЩД состоит из неподвижной и подвижной плит (щек). Последняя осуществляет возвратно-поступательные движения (качания) в сужающемся книзу пространстве. Несколько более сложные модификации щековых дробилок – дробилки со сложным движением щеки (ЩДС) сочетают возвратно-поступательные и эллиптические колебания щеки, что облегчает транспортировку материала вниз по дробящей камере и, кроме того, обеспечивает приложение к дробимому материалу комбинаций усилий сжатия и сдвига, улучшая энергоэффективность процесса дробления.

Несколько более сложные модификации щековых дробилок – дробилки со сложным движением щеки (ЩДС) сочетают возвратно-поступательные и эллиптические колебания щеки, что облегчает транспортировку материала вниз по дробящей камере и, кроме того, обеспечивает приложение к дробимому материалу комбинаций усилий сжатия и сдвига, улучшая энергоэффективность процесса дробления.

Конусные дробилки

В горно-перерабатывающей промышленности свыше 90% всех применяемых дробилок – это щековые и конусные дробилки. Принципиальной особенностью дробления в ДЩ и КД – это их ограниченные возможности по степени сокращения крупности дробимого материала. Обычно степень сокращения в них не превышает 4-5. Поэтому в традиционных схемах рудоподготовки используют три, а иногда четыре последовательные стадии дробления.

Обычно степень сокращения в них не превышает 4-5. Поэтому в традиционных схемах рудоподготовки используют три, а иногда четыре последовательные стадии дробления.

Сравнительно новыми энергоэффективными принципами дробления полезных ископаемых, реализующими принципы разрушения материала; за счет усилий сдвига и частично сжатия, являются дезинтеграция в конусных вибрационных (инерционных) дробилках типа КИД и в пресс-валковых дробилках высокого давления. В таких дробилках можно добиться степени сокращении крупности материала в 5-10 раз. Таким образом, иногда удается заменить две стадии дробления или стадию дробления и измельчения на одну технологическую операцию, или существенно понизить среднюю крупность мелкодробленого материала.

Молотковые дробилки

Для дробления менее прочного материала, чем массивное рудное сырье, или для дробления неоднородного материала применяют роторные дробилки. Самым распространенный тип быстроходных роторных дробилок это молотковые дробилки (МД), у которых дробящими элементами являются свободно подвешенные на горизонтальном валу пластинчатые била (молотки), изготовленные из ударно-прочных сортов стали.

Дробление твердого сырья, в частности полезных ископаемых, это весьма энергозатратный процесс. Кроме того, дробилки в ходе эксплуатации нуждаются в систематической замене изношенных металлических футеровок и дробящих элементов.

Литература

- Перов В.А., Андреев Е.Е., Биленко Л.Ф. Дробление, измельчение, грохочение полезных ископаемых. — М.: Недра, 1990. — 300 с.

- Вайсберг Л.А., Зарогатский Л.П., Туркин В.Я. Вибрационные дробилки. Основы расчета, проектирования и технологического применения / Ред. Л.А. Вайсберг СПб.: ВСЕГЕИ. 2004. — 306 с. ISNB 93761-061-X

- Вайсберг Л.А., Картавый А.Н., Коровников А.

Н. Просеивающие поверхности грохотов. — СПб.: ВСЕГЕИ. 2005. — 252 с. ISNB 5-8198-0074-5

Н. Просеивающие поверхности грохотов. — СПб.: ВСЕГЕИ. 2005. — 252 с. ISNB 5-8198-0074-5 - Федотов К.В., Никольская Н.И. Проектирование обогатительных фабрик. — М.: Горная книга, 2012. — 366 с. ISBN 978-5-98672-282-5

- Блехман И.И. Теория вибрационных процессов и устройств. – СПб., ИД «Руда и Металлы», 2013. – 640 с. ISBN 978-5-98191-074-6

- Вайсберг Л.А., Устинов И.Д. Промышленное и лабораторное оборудование для обогащения природного и техногенного сырья // Обогащение руд, 2010, № 5, с. 25-28. ISSN 0202-3776

типов камнедробилок | Карьерное дробильное оборудование

Вам необходимо переработать песок, гравий, минералы, горную породу или другие заполнители, но вы еще не приобрели или не взяли в аренду дробильное оборудование? Нет сомнений — вам нужно работать с опытной и профессиональной компанией по проектированию и инжинирингу погрузочно-разгрузочного оборудования, занимающейся продажей, арендой и установкой лучших новых дробилок для ваших нужд.

В конце концов, наша последняя история успеха Kemper Equipment иллюстрирует, что происходит, когда производитель щебня внедряет неправильный дизайн системы и погрузочно-разгрузочное оборудование!

Однако, если вы новичок в отрасли переработки заполнителей, у вас, вероятно, есть много вопросов о камнедробилках. Являясь основным оборудованием для обработки материалов на всех заводах, дробилки должны без проблем координироваться с грохотами, конвейерными системами и промывочным оборудованием.

Сегодня мы расскажем все, что вам нужно знать о дробилках, чтобы помочь вам понять вопросы, которые вы должны задать при поиске подходящего погрузочно-разгрузочного оборудования для ваших операций.

Этапы дробления горных пород: Дробильные станции

Обычно в проекте используют несколько типов дробилок и настраивают их как станции в формате цепи для выполнения необходимых работ по измельчению материала. Во многих случаях устанавливаются первичные, вторичные, третичные и четвертичные станции для уменьшения породы до желаемого размера, формы и консистенции.

Конечно, не для всех проектов требуются все станции или этапы. Иногда одно только первичное дробление может обеспечить достаточное уменьшение для ваших нужд.

Например, если окончательный размер вашего продукта должен составлять от 4 до 6 дюймов, первичная щековая или роторная дробилка могут решить ваши задачи. Однако вам, вероятно, потребуется продукт гораздо более мелкого помола, а это означает использование до трех или даже четырех станций с различными типами дробилок.

1. Первичное дробление

В качестве первого этапа в цикле дробления после извлечения на руднике (или, в случае производства рециклированного асфальта, доставки на завод по переработке RAP автомобильным транспортом), первичное дробление уменьшает материал до размер и форма, которые могут быть обработаны вторичной дробилкой.

Как правило, минимальная настройка большинства первичных дробилок составляет от 4 до 6 дюймов, как указано выше. Щековые, конусные, ударные дробилки и гирационные дробилки чаще всего подходят в качестве типов оборудования для первичного дробления, хотя первичные и вторичные дробилки могут частично совпадать в зависимости от подходящих типов.

2. Вторичное дробление

При вторичном дроблении важным фактором становится степень измельчения. Знание того, насколько тонким должен быть ваш конечный продукт, а также требования к питанию вашей дробильной станции третичного или окончательного измельчения, поможет вам определить, какое измельчение необходимо провести на этом этапе.

Конусные дробилки часто размещаются на станции вторичного дробления, потому что они универсальны с точки зрения подачи, установки с закрытой стороной, скорости и выброса. Однако при использовании конусных дробилок важно эксплуатировать их с постоянными настройками дросселирования, чтобы поддерживать высокую производительность.

3. Третичное/четвертичное/конечное восстановительное дробление

Целью третичной (третьей), четвертой (четвертой) или конечной стадии дробления является измельчение и придание камню или другому материалу товарного вида. Опять же, этапы могут частично совпадать с точки зрения того, какие стили измельчения работают лучше всего.

Конусные дробилки, ударные дробилки с вертикальным валом (VSI), горизонтальные ударные дробилки или даже измельчающие валковые дробилки высокого давления могут использоваться в позиции окончательного измельчения.

Типы горных пород Выберите дробилки, которые вам нужны

Песчаник, известняк, гравий и гранит, возможно, являются наиболее распространенными заполнителями, используемыми сегодня в строительной отрасли, но эти породы имеют очень разные характеристики твердости и абразивности.

Тип горной породы, на переработке которой вы планируете сосредоточить свое внимание, будет определять типы камнедробилок, которые вам необходимо включить в схему дробления.

Чем больше вы знаете о типе породы, которую вы хотите раздробить, и о ее конечном использовании, тем проще будет выбрать лучшее оборудование для достижения целей вашего проекта.

Итак, сколько существует типов камнедробилок?

На вопрос «сколько существует типов камнедробилок?» можно ответить по-разному, в зависимости от того, что человек, спрашивающий, пытается узнать о горных породах, песке, гравии или переработке полезных ископаемых.

Ответ может быть от трех до четырех, если вы говорите о настройке станций в комплексной дробильной установке . Это камнедробилки первичного, вторичного и третичного/четвертичного/конечного измельчения, о которых мы говорили выше.

Конечно, камнедробилки бывают разных стилей . Щековые и конусные дробилки компрессионного типа, например, подходят для различных станций в цепи дробления (в зависимости от таких факторов, как размеры, разновидности и твердость породы, которую необходимо раздробить, а также от необходимой производительности).

Число типов дробилок с точки зрения стиля и конфигурации может быть более сложным для количественной оценки, поскольку существует множество способов настройки камнедробилок. Однако на многих дробильных установках вы найдете четыре основные конструкции — конусную, щековую, вращательную и ударную дробилки.

Щековые дробилки

При компрессионном дроблении щековые дробилки, как правило, представляют собой более тупой инструмент по сравнению с конусными дробилками, поэтому они часто используются на первичной стадии дробления породы.

Щековые дробилки, также известные как «камнедробилки», используются для дробления более крупных и твердых материалов на более удобные в обращении куски. Они, как правило, хорошо справляются со многими типами материалов и не так сильно изнашиваются, как ударные камнедробилки. Они также производят минимальное количество мелких частиц и пыли, хотя конечный продукт с этим типом камнедробилки почти всегда требует вторичного дробления.

Чтобы узнать больше о щековых дробилках, прочтите нашу предыдущую запись в блоге, в которой рассказывается об этих прочных элементах погрузочно-разгрузочного оборудования, а также о наиболее частых вопросах операторов о щековых дробилках.

Гирационные дробилки

Гирационные дробилки имеют коническую головку и вогнутую поверхность (часто облицованную марганцовистой сталью) и дробят материал на части путем сжатия за счет так называемого эксцентричного движения.

Как и щековые дробилки, гирационные дробилки часто используются на станциях первичного дробления, хотя иногда они могут использоваться и в качестве вторичных дробилок.

Конусные дробилки

Подобно щековым и гирационным дробилкам, конусные дробилки работают по принципу сжатия, что означает, что они измельчают материалы, сжимая их до тех пор, пока они не разрушатся.

Существуют также ударные камнедробилки, а именно оборудование HSI и VSI (о них чуть позже).

Конусные дробилки имеют вращающийся кожух в вогнутой чаше, футерованной марганцем, — это похоже на гирационные дробилки, но камера дробления в конусных дробилках имеет не такой крутой угол.

Конусные дробилки могут принимать среднетвердые и очень твердые и абразивные материалы, которые могут быть сухими или влажными, но не липкими (тогда как гирационные дробилки лучше подходят для обработки более мягких и сухих материалов). Их выход будет относительно кубическим продуктом с коэффициентом измельчения от 6:1 до 4:1.

Понимание принципа работы конусного дробильного оборудования лучше всего проиллюстрировано в визуальном формате — посмотрите это демонстрационное видео с нашего канала Kemper Equipment на YouTube.

Ударные дробилки – VSI и HSI

Ударные дробилки включают VSI, а также ударные дробилки с горизонтальным валом (HSI), и их лучше всего использовать с менее абразивными породами, такими как известняк. Эти типы машин разбивают материал ударными силами определенных изнашиваемых деталей, известных как ударные стержни и ударные пластины или крюки.

Некоторые предприятия также используют ударные дробилки после того, как они уже использовали другой тип камнедробилки, который производит более удлиненный камень. Это помогает дополнительно придать измельченному материалу более мелкую консистенцию и более кубическую форму.

Ударные дробилки, как правило, дешевле, чем компрессионные дробилки (также известные как конусные и щековые дробилки, о которых мы уже говорили) и имеют более высокий коэффициент измельчения. Они также могут разрушать породы осадочного типа — известняк и подобные — по естественным линиям, что сглаживает острые углы и слабые края. Это может привести к результату, более похожему на песок по своей природе.

Они также могут разрушать породы осадочного типа — известняк и подобные — по естественным линиям, что сглаживает острые углы и слабые края. Это может привести к результату, более похожему на песок по своей природе.

Недостатки ударных дробилок включают их склонность к образованию избыточного количества мелких материалов при использовании с более мягкими породами. Ударные камнедробилки также могут требовать частой замены деталей и могут создавать большое количество пыли, что может стать проблемой на некоторых рабочих площадках.

Переносные и стационарные дробильные установки

В зависимости от продолжительности вашего проекта и того, насколько мобильным должно быть ваше дробильное оборудование, вы можете выбрать стационарные или передвижные/модульные дробильные установки.

Стационарные установки уже давно пользуются спросом, потому что они обладают более высокой производительностью и эффективностью, а также более низкими производственными затратами и более простым обслуживанием. Они также исторически отличались более низкой стоимостью энергии, если у вас есть электричество на месте, и не требуется никакого дополнительного оборудования для их перемещения с места на место.

Они также исторически отличались более низкой стоимостью энергии, если у вас есть электричество на месте, и не требуется никакого дополнительного оборудования для их перемещения с места на место.

Тем не менее, тенденции начинают меняться, и портативное оборудование технологически совершенствуется до такой степени, что в будущем оно сможет заменить стационарные установки.

Переносное погрузочно-разгрузочное оборудование уже сегодня предлагает непревзойденную гибкость производства. Например, если вам нужно перемещать дробильную установку более одного раза в год на несколько рабочих мест, вам, вероятно, лучше инвестировать в портативное оборудование.

Эти автономные установки лучше подходят для небольших проектов и при необходимости могут перемещаться от проекта к проекту. Зачастую они все еще не так эффективны и имеют меньшую мощность, чем стационарные установки, но в долгосрочной перспективе они могут быть более рентабельными, если у вас есть несколько проектов в разных областях.

У Kemper Equipment есть дробилки, необходимые для вашей работы

У вас остались вопросы о дробилках или любых других аспектах обработки заполнителей и обработки материалов?

Здесь, в Kemper Equipment, мы предлагаем самое эффективное дробильное оборудование, которое будет усердно работать для эффективного производства любых готовых продуктов, которые вы планируете производить, включая песок, гравий, удобрения, специальные минеральные продукты, переработанный асфальт, соль, уголь и шлак. и доступно. Свяжитесь с нами сегодня, чтобы узнать, как мы можем предоставить специально разработанную схему дробления или модернизировать новую камнедробилку для вашего существующего производства.

Что вам нужно знать

Краткая история дробилок

Первый патент США на камнедробилку был выдан в 1830 году. Ее ключевой технологией была концепция отбойного молота, использованная в известной штамповочной мельнице, которая впоследствии неоднократно связывали с золотым веком добычи полезных ископаемых. Десять лет спустя в США был выдан еще один патент на грубо спроектированную роторную дробилку. Устройство представляло собой деревянный ящик, цилиндрический деревянный барабан, к которому крепились железные молотки. Хотя оба этих патента были выданы, ни один из авторов никогда не продавал свои изобретения.

Десять лет спустя в США был выдан еще один патент на грубо спроектированную роторную дробилку. Устройство представляло собой деревянный ящик, цилиндрический деревянный барабан, к которому крепились железные молотки. Хотя оба этих патента были выданы, ни один из авторов никогда не продавал свои изобретения.

Изображение из оригинального патента на камнедробилку, 1830

Эли Уитни Блейк изобрел, запатентовал и продал первую настоящую камнедробилку в 1858 году, она была известна как щековая дробилка Блейка. Дробилка Блейка была настолько влиятельной, что сегодняшние модели до сих пор сравнивают с его оригинальными разработками. Это связано с тем, что щековая дробилка Blake объединила ключевой механический принцип — рычажно-рычажный механизм — концепцию, с которой знакомы студенты-механики.

В 1881 году Филетус В. Гейтс получил патент США на свое устройство, воплощающее основные идеи современных гирационных дробилок. В 1883 г. г-н Блейк бросил вызов г-ну Гейтсу, чтобы сокрушить 9кубических ярдов камня в соревновании, какая дробилка завершит работу быстрее. Дробилка Gates выполнила задачу на 40 минут раньше!

Дробилка Gates выполнила задачу на 40 минут раньше!

В горнодобывающей промышленности предпочитали гирационные дробилки Гейтса почти два десятилетия, пока на рубеже веков, примерно в 1910 году, популярность щековых дробилок Блейка не возродилась. Спрос на щековые дробилки с большой горловиной резко возрос, поскольку отрасль начала осознавать их потенциал в качестве первичных дробилок в каменоломнях. Благодаря исследованиям и разработкам Томаса А. Эдисона гигантские машины были усовершенствованы и размещены по всей территории Соединенных Штатов. Щековые дробилки меньшего размера также были разработаны в качестве вторичных и третичных дробилок.

Исследования Эдисона в области добычи полезных ископаемых и дробления оставили наследие, которое навсегда улучшило способы измельчения крупных камней и материалов.

Основные способы измельчения материала

Дробление — это процесс измельчения материала большего размера в материал меньшего размера. Общая цель состоит в том, чтобы изменить его форму, чтобы переработать или перепрофилировать его для нового использования или избавиться от него.

Основные механизмы измельчения материала

Воздействие: Непреклонное, мгновенное столкновение крупных объектов друг с другом с помещенным между ними материалом. Оба объекта могут быть в движении или один может быть неподвижен, в то время как другой ударяется о него. Существует два основных типа снижения воздействия: гравитационное и динамическое.

Истирание: Протирание материала между двумя твердыми поверхностями. Это подходящий метод при измельчении менее абразивных материалов, поскольку он потребляет меньше энергии во время процесса. Прочные материалы не будут столь эффективными.

Стрижка: Стрижка, как правило, в сочетании с другими методами уменьшения использует метод обрезки и используется, когда требуется грубый результат. Этот метод восстановления часто используется при первичном дроблении.

Сжатие: Ключевой механический элемент щековых дробилок, сжатие уменьшает количество материала между двумя поверхностями. Отлично подходит для очень твердых абразивных материалов, которые не подходят для истирающих дробилок. Компрессия не подходит для чего-либо липкого или липкого.

Отлично подходит для очень твердых абразивных материалов, которые не подходят для истирающих дробилок. Компрессия не подходит для чего-либо липкого или липкого.

Выбор правильного метода измельчения зависит как от типа материала, так и от желаемого результата. Затем вы должны решить, какой тип дробилки лучше всего подходит для работы. Учет использования энергии и эффективности всегда является первоочередным соображением. Использование неподходящего типа дробилки для достижения желаемого результата может привести к дорогостоящим задержкам и потреблению большего количества энергии, чем ожидалось, в процессе.

Не знаете, какую дробилку купить? Поговорите с экспертом о нашем оборудовании сегодня!

Чем мы можем вам помочь?… Я хочу купить машину и знаю, что мне нужно. Мне нужна помощь в выборе машины. Мне нужна дополнительная информация о том, что вы продаете (отправьте мне что-нибудь)Спасибо! Ваша заявка принята!

Ой! Что-то пошло не так при отправке формы.

Первичное дробильное оборудование

Как следует из названия, этот уровень дробления является первым. Материалы Run of Mine (ROM) доставляются непосредственно с объектов взрывных работ и поступают в первичную дробилку для первого раунда дробления. В этот момент материал получает первое уменьшение в размере из исходного состояния. Первичное дробление дает в среднем материалы размером от 1500 мм до 350 мм . Двумя основными типами первичных дробилок являются:

Щековые дробилки: большое количество материала подается в «V-образную» щеку этой дробилки и измельчается под действием силы сжатия. Одна сторона V остается неподвижной, а другая сторона V качается против нее. Материал выталкивается из широкого отверстия V в самое узкое место V, создавая дробящее движение. Щековые дробилки представляют собой крупногабаритные машины для тяжелых условий эксплуатации, обычно изготавливаемые из чугуна и/или стали. Часто считающиеся базовой машиной, щековые дробилки занимают свое место в отрасли. Они часто используются для превращения породы в неоднородный гравий.

Они часто используются для превращения породы в неоднородный гравий.

Поперечное сечение первичной щековой дробилки Kleeman

Гирационные дробилки: Проход горного материала подается в бункер верхнего уровня гирационной дробилки. Стенки бункера гирационной дробилки облицованы «V-образными» деталями, кожухом и подбарабаньем, как у щековой дробилки, но имеют форму конуса. Руда выгружается через меньшее нижнее выходное отверстие конуса. Пока конус не движется, внутреннее дробящее движение создается вращающимся валом на вертикальном стержне. Непрерывное действие создано, что делает его быстрее, чем щековая дробилка с меньшим потреблением энергии. Часто меньше и дороже, чем щековая дробилка, гирационные дробилки подходят для большего количества материалов, когда требуется более однородная форма.

Схема деталей гирационной дробилки

Оборудование для вторичного дробления

После первого этапа дробления материалы подаются во вторичную дробилку для дальнейшего измельчения. Средний размер материала варьируется от 350 мм до 100 мм на этом этапе вывода. Вторичное дробление особенно важно в карьерной промышленности.

Средний размер материала варьируется от 350 мм до 100 мм на этом этапе вывода. Вторичное дробление особенно важно в карьерной промышленности.

Конусные дробилки: Концепция очень похожа на гирационную дробилку, однако дробильные конусы конусных дробилок имеют не такой крутой наклон. Конусные дробилки являются одним из основных вариантов вторичного дробления. Сокращение происходит, когда материал сжимается между мантией и вогнутостью. Куски уменьшаются один раз, падают в более низкое положение, а затем снова уменьшаются. Это продолжается до тех пор, пока материал не станет достаточно маленьким, чтобы выпасть из нижнего отверстия. Конусные дробилки подходят для материалов средней твердости и твердости. Они надежны и легко настраиваются для снижения эксплуатационных расходов.

Сечение конусной дробилки

Валковая дробилка: Как следует из названия, валковая дробилка измельчает материал, сжимая его между двумя вращающимися цилиндрами, расположенными параллельно друг другу. Цилиндры установлены горизонтально, один опирается на прочные пружины, а другой закреплен на постоянной раме. Затем материал подается между ними. Они отделены друг от друга желаемым выходным размером материала. Каждый цилиндр легко регулируется и футерован марганцем для максимального длительного износа. Валковые дробилки обычно обеспечивают выход тонкого материала и не подходят для твердых или абразивных материалов.

Цилиндры установлены горизонтально, один опирается на прочные пружины, а другой закреплен на постоянной раме. Затем материал подается между ними. Они отделены друг от друга желаемым выходным размером материала. Каждый цилиндр легко регулируется и футерован марганцем для максимального длительного износа. Валковые дробилки обычно обеспечивают выход тонкого материала и не подходят для твердых или абразивных материалов.

Схема валковой дробилки

Молотковые и роторные дробилки: Молотковые дробилки и ударные дробилки, являющиеся одними из самых универсальных доступных дробилок, могут быть первичными, вторичными и третичными дробилками. Молотковые дробилки используют непрерывные удары молотка для дробления и дезинтеграции материала. Обычно они вращаются горизонтально в закрытом корпусе цилиндра. Молотки прикреплены к диску и качаются под действием центробежной силы на корпус. Материал подается сверху и дробится падает через отверстие внизу. Вы найдете молотковые мельницы, используемые в таких отраслях, как сельское хозяйство, медицина, энергетика и т. д. Они обеспечивают одни из самых эффективных выходов, портативны и могут работать практически с любым материалом.

д. Они обеспечивают одни из самых эффективных выходов, портативны и могут работать практически с любым материалом.

Роторные дробилки имеют очень похожий принцип работы, за исключением того, что вращающиеся части не ударяют по материалу, как молоток, а отбрасывают материал на ударную плиту, которая разрушает его. Они также бывают с горизонтальной или вертикальной конфигурацией вала в зависимости от желаемой производительности.

Схемы ударной и молотковой дробилки

Оборудование для третичного дробления и не только

Если после вторичного цикла дробления может потребоваться третичное измельчение (иногда даже большее). Размеры частиц варьируются от 100 мм до 10 мм на этом заключительном этапе. Третичное дробление очень ценно в горноперерабатывающей промышленности. Степень измельчения материала во многом зависит от того, насколько тонким должен быть окончательный размер материала. Чем больше раундов дробления, тем меньше результаты. Просеивание и многократное дробление также могут ограничить отходы материала. Некоторые распространенные инструменты, используемые в процессе:

Некоторые распространенные инструменты, используемые в процессе:

Конвейеры: Перемещение сырья и восстановленных материалов с одной стадии производства на другую может занимать невероятно много времени. Современные методы добычи полезных ископаемых и обработки материалов теперь включают обширные конвейерные системы, которые иногда могут преодолевать многие мили. Существует два основных типа конвейеров: механические и гравитационные. Приводные конвейеры используют энергию из внешнего источника, тогда как гравитационные конвейеры используют вес материала для их движения.

Просеивающее оборудование: Если кусок материала слишком велик для дробильной машины, его необходимо удалить. Оборудование для просеивания удаляет любой материал, который замедляет производственный процесс. Он сортирует и классифицирует материалы по размеру, используя серию сит с отверстиями разного размера. Эти отверстия, или сетки, позволяют мелким камням двигаться вдоль и исключать крупные камни. Если материал не проходит через отверстия, он будет исключен из следующего этапа процесса измельчения. Затем его либо отправляют обратно в процесс дробления для дальнейшего измельчения, либо полностью снимают с производства. Просеивающее оборудование имеет решающее значение для эффективной операции третичного дробления, поскольку крупный материал может занимать необходимое пространство и потреблять ценную энергию, что приводит к задержкам и стоит денег.

Если материал не проходит через отверстия, он будет исключен из следующего этапа процесса измельчения. Затем его либо отправляют обратно в процесс дробления для дальнейшего измельчения, либо полностью снимают с производства. Просеивающее оборудование имеет решающее значение для эффективной операции третичного дробления, поскольку крупный материал может занимать необходимое пространство и потреблять ценную энергию, что приводит к задержкам и стоит денег.

Позвольте нам стать вашим партнером по машинному оборудованию

Бетонная, песчаная, асфальтовая и гравийная промышленность постоянно меняется. Производители дробилок расширили свои предложения, включив в них гибридные и компактные модели, повышающие мобильность и полезность. Наблюдайте, как растет ваш бизнес, используя правильное оборудование для правильной работы. Если вы ищете поставщика материалов для дробления, обязательно ознакомьтесь с нашей обширной коллекцией онлайн-оборудования или свяжитесь с одним из наших услужливых представителей, чтобы получить индивидуальное предложение сегодня.

com/instrumenty/drobilka-dlya-dereva.html

com/instrumenty/drobilka-dlya-dereva.html Их применяют в качестве дополнительного дробления крупных пород. Основной характеристикой дробилок КСД и КМД является диаметр конуса. Для промышленных агрегатов он составляет от шестисот до трех тысяч миллиметров. Также эффективными при разработке горных пород будут центробежные и валковые дробилки.

Их применяют в качестве дополнительного дробления крупных пород. Основной характеристикой дробилок КСД и КМД является диаметр конуса. Для промышленных агрегатов он составляет от шестисот до трех тысяч миллиметров. Также эффективными при разработке горных пород будут центробежные и валковые дробилки.

Н. Просеивающие поверхности грохотов. — СПб.: ВСЕГЕИ. 2005. — 252 с. ISNB 5-8198-0074-5

Н. Просеивающие поверхности грохотов. — СПб.: ВСЕГЕИ. 2005. — 252 с. ISNB 5-8198-0074-5