Управление процессом сушки древесины — Статьи о камерной сушке древесины

Технология сушки древесины в сушильной камере предписывает определенные климатические условия на разных этапах процесса. Эти параметры (температура и влажность сушильного агента) задаются режимом сушки древесины. Следовательно, для управления процессом нужна аппаратура, измеряющая температуру воздуха, влажность воздуха и влажность пиломатериалов.Условия перехода на следующую фазу режима сушки древесины

Окончание фаз режима «нагрев», «прогрев» «кондиционирование» осуществляется по времени. Фазы «сушка» должны заканчиваться при достижении пиломатериалом указанной в режиме влажности.

Некоторые поставщики не оснащают сушильные камеры влагомерами древесины, объясняя это тем, что процесс сушки пиломатериалов можно вести по времени (первое объяснение) или тем, что определение влажности древесины можно осуществить косвенным путем: по температуре и влажности воздуха (второе объяснение).

Первое объяснение неверно по следующей причине: продолжительность фазы режима сушки пиломатериалов зависит от региона (и даже места) произрастания, возраста дерева, вида распила и многих других факторов, следовательно это время не постоянно и не может являться надежным условием перехода на следующий этап сушки древесины.

Второе объяснение — по влажности и температуре воздуха можно рассчитать только влажность поверхностного слоя пиломатериала, а не его действительную влажность. Следовательно, существует очень высокая вероятность того, что переход на следующую фазу режима сушки будет проведен преждевременно, что в свою очередь приведет к еще большему градиенту влажности по толщине материала и так далее, пока пиломатериал не будет испорчен. Обычно сушильщики называют этот процесс засушкой поверхностного слоя.

Вывод из вышесказанного: наиболее надежным условием перехода на следующую фазу режима сушки древесины является влажность пиломатериалов. Следовательно блок измерения влажности пиломатериалов является необходимым для процесса сушки оборудованием.

Измерение влажности древесины

В настоящее время наибольшее распространение получил метод измерения влажности древесины по электрическому сопротивлению (кондуктометрический способ): в пиломатериал втыкаются электроды (иголки, штыри), влагомер измеряет электрическое сопротивление древесины и определяет влажность пиломатериала по заданным зависимостям электрического сопротивления разных пород дерева от влажности и температуры.Точность метода невысока, примерно: +/-1% в диапазоне до 12%; +/-2% в диапазоне от 12% до 30%, свыше 30% точность определения влажности не нормируется. Более того, в связи с тем, что погрешность промышленно-выпускаемых измерителей влажности древесины поверяется по рабочим стандартным образцам (которые тоже имеют погрешность), точность влагомеров не превышает +/-2% для диапазона до 12% и +/-2,5% для диапазона от 12% до 30%.

В документации на влагомеры древесины некоторые фирмы указывают точность 0,1%. Такая точность получена на мерах электрического сопротивления, точность этих влагомеров при измерении влажности древесины будет той же, что приведена в предыдущем абзаце.

Тем не менее, применение кондуктометрического метода измерения влажности древесины вполне оправдано: во-первых, по мере уменьшения влажности точность возрастает, во-вторых, значительную часть погрешности составляет систематическая ошибка (все измерения отличаются от верных значений на постоянную величину), следовательно, при определении разности влажности отдельных досок (повышенные требования предъявляются к разбросу влажности отдельных элементов изделия) ошибка будет намного меньше.

Требования к измерению влажности древесины в сушильных камерах

При сушке пиломатериалов температура в сушильных камерах изменяется, следовательно требуется автоматическая температурная компенсация измерений влажности древесины. Без температурной компенсации дополнительная ошибка измерения будет в среднем 1% на каждые 10 градусов, например, при действительной влажности древесины 8% и температуре в камере 70 градусов такой влагомер покажет около 13%.

Влагомер должен быть отградуирован по древесине произрастающей в вашем регионе. Здесь не имеется в виду, что для каждого региона необходим свой влагомер. Просто покупая измеритель влажности древесины, убедитесь что фирма — изготовитель гарантирует достоверность его измерений в вашем регионе.Измерение на переменном токе. На постоянном токе при влажности древесины более 25% можно делать не более одного — трех измерения в час (зависит от величины тока, протекающего через древесину), иначе со временем измеритель начнет занижать показания, на переменном токе этого не происходит и измерения можно проводить намного чаще.

Длина электродов должна быть не менее половины толщины доски. В процессе сушки наибольшую влажность имеет середина (по толщине) доски. Следовательно, если электроды не доходят до центра, показания измерителя влажности древесины будут занижены.

Рекомендуемое количество датчиков влажности древесины: 1 на каждые 10 — 12 куб. метров пиломатериала, но не менее трех на сушильную камеру.

Определение температуры и влажности воздуха (контроль климата)

Минимально — допустимое количество датчиков температуры и влажности воздуха в сушильной камере зависит от наличия или отсутствия смены направления воздушного потока (реверса). В камерах с нереверсивными вентиляторами достаточно иметь по одному датчику температуры и влажности, если вентиляторы реверсивные — датчиков должно быть по два. Некоторые сушильные камеры с реверсивной циркуляцией воздуха поставляются с 2 датчиками температуры, но одним датчиком влажности, это неправильно. Действительно, при прохождении через пиломатериал воздух остывает, так как тепло расходуется на испарение влаги, влажность воздуха увеличивается. Значит на входе и выходе из штабеля разные климатические условия. В режимах сушки, как правило, приведены параметры на входе в штабель. Следовательно, при реверсивной циркуляции воздуха, необходимо иметь 2 датчика температуры и 2 датчика влажности, чтобы вести управление климатическими условиями сушки древесины по датчикам со стороны входа воздуха в штабель.

Определение влажности воздуха

Определение влажности воздуха обычно осуществляется по одному из трех параметров: относительная влажность, равновесная влажность, психрометрическая разность. В прилагаемых к сушильной камере режимах сушки указан тот параметр, который измеряется установленными в камере датчиками. При необходимости можно преобразовать один параметр в другие с помощью специальных таблиц. Не вдаваясь в подробности, рассмотрим достоинства и недостатки каждого способа измерения.

Измерение относительной влажности

Электрические датчики относительной влажности, способные работать в условиях сушильных камер древесины, появились сравнительно недавно. Самым большим их недостатком является высокая цена. Вызывает сомнение возможность их продолжительной работы в условиях, возникающих при сушке древесины, скорее всего из-за загрязнения влагопоглощающего слоя точность измерений со временем будет понижаться. Обязательно должны иметь систему температурной компенсации. Достоинство: в отличие от психрометров не требуется подвод воды.

Измерение равновесной влажности (UGL-контроль)

Датчики равновесной влажности широко применяются в автоматике импортных сушильных камер. Сам датчик — тонкая прессованная пластина из целлюлозы, которая увлажняется при увеличении влажности воздуха и подсыхает — при уменьшении. Влажность пластины измеряется кондуктометрическим способом (фактически это тот же влагомер древесины, но измеряет влажность пластины). К достоинствам способа можно отнести дешевизну пластины, удобство применения при автоматизации процесса сушки пиломатериалов (при использовании других типов датчиков, в некоторых случаях, приходится преобразовывать результаты измерения в равновесную влажность, в данном случае равновесная влажность измеряется). Для датчика в отличие от психрометров не требуется подвод воды. Недостатки: из-за загрязнения рекомендуется менять пластину перед каждой сушкой, большая инерционность измерения (десятки минут), большая погрешность измерения на первых фазах процесса сушки древесины, в условиях высокой влажности воздуха (очень ответственный этап сушки).

Измерение психрометрической разности

Это самый распространенный способ определения влажности воздуха в отечественных сушильных камерах. Все просто и надежно: берется два термометра, на один из них накидывается тряпочка, концы которой опускаются в ванночку с водой. Термометр без тряпочки — «сухой» термометр, с тряпочкой — «влажный». Психрометрическая разность — это разность температур «сухого» и «влажного» термометров. Самый существенный недостаток — требуется система подлива воды в ванночку. Не смотря на простоту, этот способ имеет ряд достоинств:

- Высокая надежность (например, при использовании медных термометров сопротивления, датчик — это фактически кусок медного провода, да еще и в «футляре» из нержавеющей стали).

- Низкая инерционность (меньше минуты, позволяет более точно поддерживать заданный параметр).

- Хорошая точность измерения (при попарном подборе термометров легко достигается точность измерения 0,1 градус).

- Дает ряд интересных возможностей при создании автоматики на сушильные камеры (но это уже профессиональные секреты).

Очевидно, право на применение в сушильных камерах древесины имеют все три способа измерения влажности воздуха и выбор того или другого определяют конкретные местные условия. Но наилучшим для сушки древесины многие специалисты считают способ измерения психрометрической разности (я придерживаюсь того же мнения).

Измерение температуры воздуха

Сушильные камеры древесины, чаше всего оснащаются термометрами сопротивления, далее, по убывающей, идут термопары и полупроводниковые датчики. Писать здесь особенно не о чем — дело вкуса.

Процесс сушки древесины, способы управления

Управление процессом сушки древесины может быть автоматическим, полуавтоматическим или ручным.

Ручное управление

При современных требованиях к качеству высушенной древесины этот способ управления сушильными камерами может рассматриваться только как вспомогательный, аварийный. Системы управления процессом сушки древесины (автоматика и полуавтоматика) в обязательном порядке должны иметь режим ручного управления. Рано или поздно возникают внештатные ситуации, требующие вмешательства оператора. Для этого и нужен режим ручного управления.

Автоматическое управление ( полная автоматизация процесса сушки пиломатериалов )

Оборудование камер сушки автоматикой позволяет обеспечить оптимальные по качеству и цене условия сушки древесины. Трудно составить полный список требований к автоматическому управлению сушильной камерой. С одной стороны, чем больше — тем лучше, с другой — чем больше — тем дороже. Поэтому привожу необходимый минимум того, что должна обеспечивать автоматика:

- Измерение параметров сушильного агента и влажности древесины (подробности см. выше).

- Всем, без исключения, исполнительным оборудованием камеры сушки должна управлять автоматика.

- Весь процесс сушки древесины должен производиться автоматически, но при этом оператор должен иметь возможность вмешательства в процесс в любое время.

- Автоматика должна учитывать «физику» процессов, происходящих в сушильной камере, например, для изменения влажности воздуха в камере иногда лучшим вариантом является изменение температуры. Это особенно актуально при переходе с фазы на фазу режима сушки. Алгоритмы управления сушильной камерой должны исключать некорректные операции, например, нельзя проводить увлажнение при открытых шторах приточно-вытяжной вентиляции, производить увлажнение «холодной» камеры и т.д.

- В автоматике должна быть обеспечена возможность изменения и добавления новых режимов сушки. Опытный технолог всегда захочет что-то изменить в режимах, создать режимы для отдельных производственных условий: для быстрой сушки древесины, для более качественной, для зимы, для лета и т.д., а неопытный через год — полтора приобретет опыт, а значит… (см. про опытного технолога). Кроме того, может быть со временем, нужно будет сушить древесину, на которую в библиотеке системы управления режимов нет. Согласитесь, лучше эти режимы найти и в вести в систему, чем покупать новую.

- Запись процесса сушки пиломатериалов (всех измеренных параметров) и представление этой информации в виде таблиц и графиков. Это нужно по двум причинам. Первая: уже сейчас некоторые покупатели сухого пиломатериала требуют запись процесса сушки, и, скорее всего, число таких покупателей будет возрастать. Вторая причина: таблицы и графики значительно облегчат работу технолога по изменению и составлению новых режимов сушки.

- Работа с автоматикой сушильных камер должна быть проста, удобна, и не требовать высокой квалификации обслуживающего персонала.

- При возникновении неисправности и невозможности продолжения процесса, автоматика должна установить исполнительные механизмы сушильной камеры в положения, обеспечивающие условия, при которых древесина может находиться продолжительное время без ухудшения своих свойств. Это даст время на ремонт оборудования и спасет в случае, если сигнал об остановке не был замечен вовремя.

Полуавтоматическое управление (частичная автоматизация процесса сушки пиломатериалов)

Системы полуавтоматического управления устанавливаются на небольшие сушильные камеры, автоматика на таких камерах имела бы слишком большой срок окупаемости.

Полуавтоматика так же, как и автоматика, должна содержать блоки электроники для измерения параметров сушильного агента и влажности древесины. Управление отдельными исполнительными механизмами сушильной камеры, не требующими периодических переключений, осуществляется вручную. Например, вентиляторы: в небольших камерах не требуется реверс воздушного потока, поэтому вентиляторы включаются в начале сушки пиломатериалов и выключаются при ее окончании.

Поддержание заданных климатических условий при сушке древесины осуществляется с помощью недорогих, серийно-выпускаемых блоков — регуляторов температуры и влажности воздуха. Переход с фазы на фазу режима сушки производится оператором вручную: на регуляторе устанавливаются новые значения температуры и влажности воздуха. Время перехода на следующую фазу режима определяется или по времени (для фаз «нагрев», «прогрев», «влагообработка», «кондиционирование»), или по влажности пиломатериалов (для фаз «сушка»).

Что выбрать?

При объеме загрузки 20 и более куб. метров древесины, мы рекомендуем ставить на сушильные камеры автоматику, на меньшие камеры — полуавтоматику. Естественно эта граница приблизительна и зависит от конкретных условий производства. Где-то на 15-ти кубовые сушильные камеры ставится автоматика, а где-то полуавтоматика на 20-ти. Решать придется Вам.

Мы предлагаем

УНЛ ИТА (структурное подразделение при ООО НПП «Томская электронная компания») выпускает следующую электронику для сушильных камер древесины:

esd70.ru

Технология сушки древесины 2

Режим сушки зависит от породы древесины и толщины пиломатериалов. Чтобы доски при сушке не трескались и не коробились, применяют предварительное пропаривание их, для чего в камеру подают влажный пар. Вначале их прогревают в течение 1—2 ч при температуре 50° С. После пропарки повышают температуру до 60° С, затем повторяют пропарку и, если необходимо, пропаривают до трех раз. При правильном режиме сушки древесина не претерпевает большой деформации.

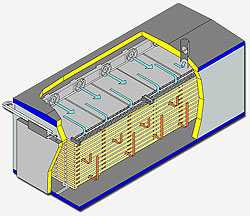

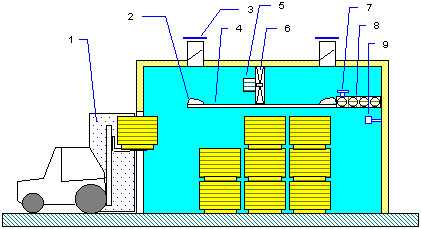

Рис. 6. Схема способов сушки:

а — воздушно-паровой периодического действия, б — электросушилкой, работающей на токах высокой частоты; 1 — калориферы, 2 —приточные каналы, 3 — трубы для пуска пара, 4 — вытяжные трубы, 5 — специальная тележка (трек), 6 — заслонка, 7 — подвижный электрод, 8 — неподвижный электрод

Мягкие породы древесины сушат при температуре 40—75° С, твердые — при 35—55° С. Температура сушки пиломатериалов не должна превышать 80° С, так как при более высокой температуре изменяется структура поверхностных слоев древесины, т. е. происходит как бы закалка материала. Такой материал трудно обрабатывать режущими инструментами.

В начале сушки воздух должен иметь сравнительно высокую влажность и небольшую температуру. Чем выше влажность древесины, тем большее количество влаги должен содержать вводимый в камеру воздух во избежание растрескивания дерева. Затем по мере высыхания материала температуру воздуха повышают, а влажность снижают до минимума.

Между содержанием влаги в древесине и влажностью воздуха получается определенная зависимость, которая определяется при помощи психрометра — прибора для определения температуры и относительной влажности воздуха в сушилах.

Для сушки пиломатериалов хвойных и лиственных пород разных размеров на большинстве заводов в модельных цехах применяют паровоздушные камеры периодического действия с побудительной реверсивной циркуляцией.

Выгруженный пиломатериал из сушки (высушенный при температуре 60—70° С до влажности 10—12%) перед пуском его в производство выдерживают в условиях производственного цеха в течение 2—3 суток для освобождения древесины от внутренних и поверхностных напряжений (нормализация), полученных в результате сушки.

Кроме паровоздушных сушильных камер, существуют газовые камеры. В сушильной газовой камере периодического действия для испарения влаги используется бездымный газ, получаемый в топке при сжигании сырых древесных отходов, который посредством осевого высоконапорного вентилятора нагнетается через газоходы на штабеля пиломатериалов. В конструкции камеры предусмотрено паровое увлажнительное устройство.

В деревообрабатывающей промышленности применяются газовые сушилки периодического действия, работающие на природном газе, с наличием топки, в которой температура газа достигает 1000—1300° С, но после циркуляции в камере смесь подается при температуре около 100° С. Рабочая газовая смесь бездымна. Пиломатериалы, высушенные в правильно работающих газовых камерах, не темнеют. Каждая из сушильных камер вмещает 4 штабеля досок объемом каждый— 1,8X2,6X6,5 мм. Газовые камеры используют для рядовой сушки пиломатериалов хвойных пород.

Пиломатериалы можно сушить скоростным методом в электросушилках токами высокой частоты. Сушка с применением токов высокой частоты продолжается всего несколько часов, при этом материал высушивается равномерно, без получения трещин и коробления. Брак древесины при такой сушке значительно меньше, чем в паровых и газовых сушилах, и составляет не более 5%.

Особенности нагрева полупроводников и диэлектриков, к которым относится и дерево, в высокочастотном электрическом поле заключаются в том, что тепло выделяется непосредственно в нагреваемом материале и температура материала может повышаться в течение небольшого времени. Например, влажная доска может быть нагрета до 100° С за 3 мин. Древесина одновременно прогревается по всей толщине. Мощность тока, поглощаемая материалом, может регулироваться путем подбора и изменения параметров электрического поля.

www.stroitelstvo-new.ru

Цели, задачи, терминология, используемая в процессе сушки древесины Сушка древесины — процесс удаления влаги из древесины до определенного процента влажности. Подробнее…

| |

Рекомендации по камерной сушке пиломатериалов Технология камерной сушки включает в себя подготовку штабеля сырого и хранение высушенного материала, проведение прогрева, кондиционирования и непосредственно сушки древесины. Подробнее… | |

Укладка пиломатериалов в штабель для камерной сушки На равномерность сушки и сохранение правильной формы досок после сушки большое влияние оказывает качество формирования штабелей (пакетов). Деформирование высушиваемых пиломатериалов — это результат недостаточного их зажатия, т.е. неправильной укладки в штабель. Подробнее… | |

Влияние режима сушки древесины на ее физические свойств Режим сушки древесины — это совокупность тепловлажностных воздействий сушильного агента на древесину, обеспечивающих заданное качество и скорость его сушки. В зависимости от требований, предъявляемых к качеству сушки древесины, древесина может высушиваться режимами различных категорий по температурному уровню. Подробнее… | |

Категории режимов сушки пиломатериалов В зависимости от назначения высушиваемых пиломатериалов нормативами установлены четыре категории качества сушки древесины: I, II, III и 0. Подробнее… | |

Проведение процессов сушки древесины Перед началом сушки помещение камеры и элементы ее оборудования очищают от мусора и пыли. Подробнее… | |

Дефекты сушки пиломатериалов и их предупреждение Древесину сушат с целью повышения ее физико-механических свойств, улучшения качества и сохранности, поэтому любые отклонения от нормальных показателей качества должны рассматриваться как результат неудовлетворительного ведения сушильного процесса. Подробнее… | |

Определение продолжительности сушки пиломатериалов Общая продолжительность сушки, включая начальный прогрев и влаготеплообработку, находится по формуле… Подробнее… | |

Породные особенности древесины В последнее время на рынке изделий из древесины, кроме традиционных сосны и дуба, проявляется интерес и к другим породам. Существует достаточно разнообразных отечественных пород, не уступающим им по свойствам. Подробнее… | |

1dulan.ru

Сушка древесины. Технологии сушки. ← Все статьи » УфаСтройСнаб-Лес

Сушка древесины. Технологии сушки.

Влажность древесины

Влажность — одна из основных характеристик древесины. При неравномерном распределении влаги при сушке древесины в ней могут образовываться внутренние напряжения, то есть напряжения, возникающие без участия внешних сил. Внутренние напряжения могут являться причиной изменения размеров и формы деталей при механической обработке древесины.

Свойства древесины напрямую определяют свойства деревянных изделий. При избыточной или недостаточной влажности древесина обычно впитывает или отдает влагу, соответственно увеличиваясь или уменьшаясь в объеме. При высокой влажности древесина может разбухать, а при недостатке влаги она, как правило, усыхает, поэтому все деревянные изделия, например, напольные покрытия и мебель требуют тщательного ухода. При резком изменении температурно-влажностного режима в древесине возникают внутренние напряжения, которые могут приводить к трещинам и деформациям, поэтому на всех стадиях производства и эксплуатации необходимо контролировать влажность деревянных изделий.

Свежеспиленное дерево имеет естественную влажность. Но это не значит, что влажность всей древесины примерно одинакова.

Совсем не одинаковую влажность будет иметь сосна, росшая на сухом месте и елка, спиленная в болоте. Влажность может быть и еще выше, например, когда при сплавлении по реке дерево набрало в себя влаги столько, сколько смогло. Если изготовить из такой древесины доски, не просушив её предварительно, то доски, конечно, получатся, но со временем они обязательно рассохнутся и покоробятся. В результате придется отрывать прибитую к стене обшивочные доски — перебирать обшивку. И даже если для обивки использовать вагонку с европрофилем, все равно в обшивке появятся щели, которые будут тем больше, чем больше ширина используемой вагонки. Правда самих щелей будет меньше. (Чем шире вагонка, тем меньше щелей, но сами они больше. И наоборот — чем уже, тем меньше щели, но больше их количество.) И это если обшивать сырым материалом по сухому. Если и материал основы сырой, и обшивочный сырой, то последствия будут еще хуже и печальнее. Это просто один из вариантов выбрасывания денег «на ветер».

Дерево при усушке теряет от 5 до 7% своих размеров по ширине и толщине, и всего до 1% по длине. Это значит, что если в этом году Вы сложили сруб высотой 3 метра, то через год его высота вполне может оказаться на 10, а то и 20 сантиметров меньше. А вот по длине и ширине он останется практически таким же, каким и был. Именно по этой причине большинство строительных фирм предлагает своим клиентам в первый год сложить дом из бруса и только в следующем году производить его отделку. Чтобы всего этого не происходило, необходимо древесину предварительно просушивать.

Именно поэтому ГОСТОМ определяется и влажность используемой древесины. Так для внутренней обшивки должна применяться древесина с влажностью до 15%, для наружной — до 20%. Влажность половой доски так же не должна превышать 15% влажности.

Так что же такое влажность???

Влажность древесины бывает абсолютной и относительной:

Абсолютной влажностью древесины называется отношение массы влаги, находящейся в данном объеме древесины, к массе абсолютно сухой древесины.

Относительная влажность древесины — это отношение массы влаги, содержащейся в древесине, к массе древесины во влажном состоянии.

Различают две формы воды, находящейся в древесине: связанную и свободную. Из них складывается общее количество влаги в древесине. Связанная (или гигроскопичная) влага содержится в клеточных стенках древесины, а свободная занимает полости клеток и межклеточное пространство. Свободная вода удаляется легче, чем связанная, и в меньшей степени влияет на деформацию и растрескивание древесины.

По степени влажности древесину различают на следующие виды:

— Мокрая древесина. Ее влажность составляет более 100%. Это возможно только при условии, что древесина долгое время находилась в воде.

— Свежесрубленная. Ее влажность составляет от 50 до 100%.

— Воздушно-сухая (транспортная). Такая древесина обычно долгое время хранится на воздухе. Ее влажность может составлять 15-20%, в зависимости от климатических условий и времени года.

— Комнатно-сухая древесина. Ее влажность обычно равна 8-10%.

— Абсолютно сухая. Ее влажность равна 0%.

При продолжительной сушке вода из древесины испаряется, что может повлечь за собой значительные деформации материала. Процесс потери влаги продолжается до тех пор, пока уровень влаги в древесине не достигнет определенного предела, который напрямую зависит от температуры и влажности окружающего воздуха. Аналогичный процесс происходит при сорбции, то есть поглощении влаги. Уменьшение линейных объемов древесины при удалении из нее связанной влаги называется усушкой. Удаление свободной влаги усушки не вызывает.

Усушка неодинакова по разным направлениям. В среднем полная линейная усушка в тангенциальном направлении составляет 6-10%, а в радиальном — 3.5%.

При полной усушке (то есть такой, при которой вся связанная влага удалена) влажность древесины снижается до предела гигроскопичности, то есть до 0%.

Абсолютно сухую древесину можно получить только в лабораторных условиях, высушивая её в сушильном шкафу. При сушке древесины в первую очередь высыхают её поверхностные слои, внутренние слои могут очень длительное время удерживать влагу. На это следует обращать внимание при градуировке влагомеров. Для правильного определения влажности древесины сушильно-весовым методом её рекомендуется предварительно расщепить на мелкие куски и только затем её высушивать.

.

Атмосферная (естественная) сушка

Древесину для атмосферной сушки укладывают в штабеля, а агентом сушки является воздух. Температура, влажность и скорость движения воздуха в процессе атмосферной сушки имеют такое же значение, как и при камерной. Однако при атмосферной сушке состояние воздуха почти не поддается управлению, так как зависит от климатических условий данной местности, времени года и погоды. В течение суток параметры воздуха также изменяются: днем воздух нагревается и становится суше, а ночью охлаждается и увлажняется. Состояние воздуха в штабеле, кроме того, зависит от плотности укладки материала. Чем плотнее уложены пиломатериалы, тем ниже температура воздуха в штабелей выше его относительная влажность. Поэтому соответствующим пространственным размещением древесины в штабеле можно в некоторой степени влиять на интенсивность ее просыхания.

Древесину для атмосферной сушки укладывают в штабеля, а агентом сушки является воздух. Температура, влажность и скорость движения воздуха в процессе атмосферной сушки имеют такое же значение, как и при камерной. Однако при атмосферной сушке состояние воздуха почти не поддается управлению, так как зависит от климатических условий данной местности, времени года и погоды. В течение суток параметры воздуха также изменяются: днем воздух нагревается и становится суше, а ночью охлаждается и увлажняется. Состояние воздуха в штабеле, кроме того, зависит от плотности укладки материала. Чем плотнее уложены пиломатериалы, тем ниже температура воздуха в штабелей выше его относительная влажность. Поэтому соответствующим пространственным размещением древесины в штабеле можно в некоторой степени влиять на интенсивность ее просыхания.

Преимущества атмосферной сушки древесины.

Это самый древний и самый простой способ сушки древесины. Она производится на открытом воздухе под навесом. Атмосферная сушка позволяет снизить влажность древесины до 18-22%. Продолжительность сушки зависит от температуры и влажности воздуха, времени года, породы и сечения материала, начальной и конечной его влажности, способа укладки.

— простота организации и проведения процесса сушки,

— отсутствие затрат теплоты на подогрев воздуха и материала.

— остаточные напряжения при атмосферной сушке значительно меньше, чем при камерной.

Кроме того, за счет сочетания природных условий с правильным выбором места для склада и рациональным его использованием, регулировки плотности укладки материала, защиты торцов досок от растрескивания можно добиться вполне удовлетворительных результатов.

Недостатки атмосферной сушки древесины.

— малая интенсивность и, следовательно, большая длительность процесса.

— для размещения древесины, проходящей атмосферную сушку, требуются большие площади складов.

— при атмосферной сушке, так же как и при камерной, доски могут растрескиваться и коробиться.

Атмосферная сушка древесины находит применение на лесопильно-дерёвообрабатывающих предприятиях, особенно при сезонной отгрузке пиломатериалов. Правила атмосферной сушки пиломатериалов хвойных пород регламентируются ГОСТ 3808.1-80, твердых лиственных пород — ГОСТ 7319-80.

Устройство штабелей и способы укладки пиломатериалов хвойных пород.

Устройство штабелей и способы укладки пиломатериалов хвойных пород.

На складах атмосферной сушки для хвойных пиломатериалов применяют два способа укладки штабелей: штучный и пакетный. Штабеля, уложенные этими способами, называются соответственно рядовыми и пакетными.

При штучном способе доски укладывают в штабель рядами на прокладках. Если в качестве прокладок используют эти же доски, которые укладывают в штабель для сушки, то такой рядовой штабель называется круглым; если в качестве прокладок используют специально подготовленные сухие рейки, то штабель называется реечным. В круглые штабеля укладывают пиломатериалы шириной до 150 мм всех сортов и шириной более 150 мм — 4-го сорта.

Пакетные штабеля составляют из заранее подготовленных пакетов.

Штабель формируют на подштабельном основании, которое обеспечивает устойчивость штабеля и отвод отработавшего воздуха. Высота подштабельных оснований (от уровня земли до нижнего ряда досок) 500 мм, в районах с большим количеством осадков 750 мм.

Подштабельные основания состоят из деревянных или бетонных опор и укладываемых на них прогонов. Расположение опор в подштабельном основании зависит от способа укладки штабеля и применяемых механизмов.

В один штабель помещают одинаковые по породам и размерам пиломатериалы. Правильная укладка досок в штабель обеспечивает хорошую циркуляцию воздуха как в вертикальном, так и горизонтальном направлениях. Концы досок не должны провисать и коробиться. Торцы их защищают от растрескивания и прямого попадания солнечных лучей.

Пиломатериалы укладывают в рядовой штабель горизонтальными рядами. Ряды досок отделяют прокладками, благодаря чему обеспечивается горизонтальная циркуляция воздуха. Прокладки изготовляют из сухой хвойной древесины сечением 25 X х 40 мм.

Камерная (искусственная) сушка.

Она является наиболее распространенным способом сушки древесины. Источником теплоты для сушки в камерах может быть пар, поступающий из парового котла, или топочные газы, получаемые от сжигания топлива в специальных топках. Пар, обогревающий камеру, подается в систему металлических труб, так называемые калориферы. По типу среды, высушивающей материал, сушильные камеры делят на паровоздушные и газовые.

Она является наиболее распространенным способом сушки древесины. Источником теплоты для сушки в камерах может быть пар, поступающий из парового котла, или топочные газы, получаемые от сжигания топлива в специальных топках. Пар, обогревающий камеру, подается в систему металлических труб, так называемые калориферы. По типу среды, высушивающей материал, сушильные камеры делят на паровоздушные и газовые.

С помощью нагревательного прибора повышается температура воздуха в камере.

Для подачи тепла непосредственно к высушиваемому материалу используется естественное или принудительное движение пара (газа), называемое циркуляцией.

По способу циркуляции различают камеры с естественной циркуляцией, где движение пара через штабель происходит за счет разных удельных весов более и менее нагретых частиц воздуха, и камеры с принудительной циркуляцией, где движение пара происходит с помощью вентиляторов.

Нагретый воздух, подгоняемый вентилятором или путем естественной циркуляции, отдает тепло влажной древесине и одновременно забирает из высушиваемого сортимента исходящую в виде пара влагу. Если воздух в камере слишком сухой или относительная влажность слишком низкая, то процесс сушки будет протекать слишком быстро и может вызвать повреждения древесины, например образование трещин. С помощью разбрызгивающего оборудования можно установить желаемую относительную влажность воздуха в камере.

Воздух в зависимости от температуры может принять только определенное количество водяного пара. При сушке температура не меняется. Для поддержания процесса сушки необходим постоянный приток свежего воздуха, так называемого сухого воздуха, через приточный клапан в сушильную камеру. В это время воздух, обогащенный водяными парами, так называемый влажный воздух, через вытяжной клапан отводится наружу. Конвекционная сушка по этой причине также обозначается как приточно-вытяжная сушка. Конвекция в данном случае значит подведение и удаление.

В зависимости от режима работы различают сушильные камеры периодического и непрерывного действия.

В камерах периодического действия загрузка сырого и выгрузка сухого материала происходят с одного конца камеры.

В камерах непрерывного действия сырой материал загружается на одном конце камеры (сыром), а сухой — выгружается на другом (сухом). Температура и влажность сушильного агента в камере изменяются от сырого конца к сухому: температура повышается, а относительная влажность уменьшается.

Сушки для пиломатериалов бывают разных размеров:

маленькие сушки для обьема древесины примерно от 0,5 до 6,0 м3,

средние сушки для объема древесины примерно от 10 до 40 м3,

сушки для большого объема древесины примерно от 100 до 200 м3.

В зависимости от температуры воздуха сушки разделяют на низкотемпературные, нормальные и высокотемпературные.

Низкотемпературная сушка: древесина высушивается при температуре ниже 45°С. Процесс сушки длится медленнее, древесина высушивается бережнее и без напряжений (так называемая мягкая сушка). Этот метод применяется для толстой, трудно поддающейся сушке и склонной к изменению цвета древесины. Значение конечной влажности составляет примерно 20%, то есть речь идет о предварительном подсушивании.

Сушка при нормальной температуре: температура воздуха в сушильной камере лежит в интервале от 45 до 90°С. Этот диапазон температур подходит для древесины хвойных пород и для легко сохнущих лиственных пород. Начальная влажность не ограничена. Этим методом древесину можно высушивать до достижения конечного значения влажности.

Высокотемпературная сушка: температура воздуха в сушильной камере лежит в интервале от 100 до 130°С. При такой быстрой и резкой сушке существует опасность возникновения повреждений древесины, например образования трещин усушки, изменения цвета и т.д. Этот метод применяется для древесины хвойных пород. Многие лиственные породы, например дуб и бук, могут высушиваться при высоких температурах начиная с уровня влажности древесины менее 30%.

При высокотемпературной сушке различают сушку горячим воздухом и горячим паром. При сушке горячим воздухом используют горячий сухой воздух (паровоздушную смесь), сушка является резкой. При сушке горячим паром применяют перегретый водяной пар без примешивания воздуха. Такое высушивание является более мягким.

Камерная сушка состоит из следующих основных этапов:

— подготовки сушильной камеры;

— подготовки материала;

— сушки материала;

— выгрузки и выдержки в остывочном помещении;

— контроля влажности материала.

Преимуществами камерной сушки являются

— возможность высушивания материала до необходимой влажности (ниже 18-20%;

— осуществление постоянного контроля и возможность регулирования процесса сушки (причем для каждой породы можно подбирать наивыгоднейший режим), экономия времени для подготовки древесины к обработке и сокращение производственных площадей;

— срок сушки значительно короче атмосферной сушки; для хранения лесоматериалов требуются меньшие площади;

— можно защищать материалы от заражения гнилью и синевой в процессе сушки. Горячий и влажный воздух (с температурой 60° и выше) уничтожает споры и гифы грибов, а также личинки жуков-точильщиков.

К недостаткам камерной сушки следует отнести:

— необходимость значительных затрат на оборудование сушилок и большой расход тепла на нагревание воздуха.

Вакуумная сушка древесины

В 1964 году доктором Паньоцци была разработана технология вакуумной сушки древесины, которая позволяла использовать более жесткие режимы сушки, при этом экономя пространство и электроэнергию. Нет сомнения в том, что деревообработчики заинтересовались подобной технологией и начали ее испробовать на практике.

Вакуумные сушильные камеры – это не особо распространённый тип сушильных камер. Технология сушки предполагает, что для ускорения процесса создаётся вакуум, таким образом, появляется необходимая для сушки древесины энергия. Вакуумная сушильная камера многофункциональна и универсальна, в ней можно сушить пиломатериал по любой категории качества и быстрее, чем в других сушильных камерах.

Кроме того, в вакуумных сушильных камерах можно сушить круглые бревна без образования наружных и внутренних трещин, можно изменять цвет древесины, пропитывать пиломатериал химическими составами, придавать пиломатериалу любую криволинейную форму и закреплять ее без нарушения структуры дерева. Технология сушки древесины в вакуумных сушильных камерах объединяет принципы сушки всех классических сушильных камер и современные технологии.

Вакуумная сушка древесины, происходит в сушильных камерах с предварительным извлечением воздуха (созданием вакуума). В процессе сушки древесины под действием градиентов влажности, температуры и давления происходит равномерное движение свободной и связанной влаги от центра к поверхности. Мягкие температурные режимы — от 45°C до 62°С — и разрежение воздуха способствуют равномерному изменению тепло-влажностных характеристик древесины

Сухие верхние клетки древесины впитывают влагу от влажных, расположенных в сердцевине доски. Вакуумный метод обеспечивает равномерную сушку, в процессе которой устраняются внутренние напряжения, а значит, значительно снижается вероятность коробления или возникновения трещин.

Контактная сушка

Ей подвергаются плоские материалы в форме листов, которые зажимаются между двумя нагретыми до температуры 150°С металлическими плитами. Основное преимущество состоит в том, что сушка протекает в течение нескольких минут. Таким способом высушивают тонкие древесные материалы — шпон, фанеру; при этом объемы материала, как правило, небольшие. Влажность – 10-12%. Недостатком такого способа является относительное потемнение древесины снаружи при чрезмерной выдержке.

Сушка древесины в жидкостях

Она происходит, например, в петролатуме. (петролатум — густой, мазеобразный продукт переработки нефти соломенно-желтого цвета, с температурой плавления 56°С и температурой вспышки 250°С). Сырая древесина опускается в ванну с некоторым маслянистым веществом, которое нагревают до температуры 100°С. Пар, который образуется при кипении воды в древесине, имеет упругость больше атмосферного давления. Поэтому, преодолевая сопротивление масла, в котором находиться древесина, он будет стараться выйти на воздух.

На этом физическом явлении основан способ сушки дерева емкостях с петролатумом. Очищенное высоковязкое масло и отходы от химической переработки нефти — смесь парафинов и церозиев, таков состав петролатума. При сушке дерева в петролатуме, температура которого 120°-130°, процесс осуществляется в 5-7 раз быстрее, чем в сушильных камерах. Однако, у этого способа есть один большой недостаток.

Это проникновение петролатума в древесину. Это ведет к тому, что загрязненная петролатумом древесина плохо поддается механической обработке, ее сложно склеить и невозможно провести качественную отделку лаком. Из-за этого сушку в жидкостях применяют только в том случае, если не требуется дальнейшая механическая обработка дерева. Обычно такую сушку используют мелкие предприятия, выпускающие шпалы и детали для инженерных сооружений.

Слой масла, который пропитывает дерево, иногда бывает очень полезен, ведь он защищает древесину от намокания.

Способ выпаривания

Способ выпаривания или запаривания использовали на Руси еще с давних времен. Заготовки распиливают на части с учетом размера будущего изделия, закладывают в обыкновенный чугун, подсыпают опилки из такой же заготовки, заливают водой и ставят на несколько часов в протопленную и остывающую русскую печь “томиться” при t=60-70C. При этом происходит “выщелачивание” – выпаривание древесины; из заготовки выходят естественные соки, дерево окрашивается, приобретая теплый густо-шоколадный цвет, с ярко выраженным природным рисунком текстуры. Такая заготовка легче обрабатывается, а после окончания сушки меньше растрескивается и коробится.

Сушка в электрическом поле токов высокой частоты (ТВЧ)

Высокая интенсивность отличает сушку в электрическом поле токов высокой частоты (ТВЧ).

Сушка основана на нагревании древесины между двумя или несколькими металлическими пластинами, подключенными к источнику ТВЧ. Пластины и размещенная между ними древесина образуют конденсатор, в котором диэлектриком является древесина. Электрическое поле часто изменяет свой знак, в результате чего в пиломатериале возникают диэлектрические потери, дерево является плохим проводником электричества, вследствие чего древесина нагревается и из нее испаряется влага.

В процессе TВЧ-сушки влага из древесины удаляется выпариванием. Если парообразование во влажном материале происходит при температуре влаги равной или выше 100 С, процесс сушки называют выпариванием, а при температуре ниже 100 С процесс называется испарением. TВЧ-сушка древесины происходит в среде перенасыщенного пара и древесина от начала и до конца находится в пропаренном состоянии. В камере образуется среда с ассоциированными молекулами. При сушке древесины различными способами в ней могут возникнуть трещины и покоробленности. Основной причиной их возникновения является то, что древесина сохнет в направлении от периферии к центру.

При способе сушки ТВЧ материал прогревается очень быстро, и влага испаряется моментально. Из всех способов, которые применяются при сушке дерева — это самый дорогостоящий, учитывая современные отпускные цены на электричество. Так же для него требуется непростое оборудование и из-за этого его не применяют в промышленности.

Ротационная сушка

Использование центробежной силы лежит в основе ротационной сушки. На карусель, установленную внутри отапливаемого помещения, укладывается штабель материалов, разделенный прокладками. Центробежная сила, направленная вдоль досок, создаваемая при вращении карусели, заставляет свободную влагу передвигаться из внутренней части древесины к ее торцам и наружным поверхностям. Загруженный пиломатериал просыхает в сроки более короткие, чем при сушке в камере.

Происходит это потому, что при вращении создается активное направленное движение горячего воздуха внутри штабеля досок. Мощность привода вентилятора значительно больше мощности привода карусели, у которой она совершенно незначительна. Громоздкая конструкция и неудобная блокировка не дает применять карусельные камеры в промышленности.

Радиационная сушка

Радиационная сушка основана на подаче тепла к древесине от очень сильно нагретого тела прямым лучеиспусканием. Электрические лампы или плиты (они могут быть чугунные или керамические) нагреваются до красного каления, именно они служат источниками тепла. Создается поток инфракрасных лучей, которые создает лучистая теплота. Так как он распространяется прямолинейно, то задерживается различными экранами и телами, встречающимися на пути потока.

Лучистая теплота может высушить только те части предметов, которые непосредственно облучаются со стороны источника тепла. Лучистая теплота с легкостью проникает в дерево на глубину 10-12 мм, это доказано исследованиями советских ученых. Можно сделать вывод, что прогревая доски хвойных пород толщиной 20-25 мм с обеих сторон, их можно высушить в течение короткого времени.

Камерная сушка древесины в десятки раз медленнее. Но при этом доски должны сушиться в свободном, а не в зажатом состоянии, что приводит к их обязательному короблению. Именно это служит основным препятствием применения радиационной сушки древесины.

Сушка в камерах ПАП

Рассмотрим сушку в камерах ПАП. Проведено множество опытов по сушке древесины в бескалориферных, рециркуляционных камерах из металла, оборудованных аэродинамическим подогревом типа ПАП. Ротор центробежного вентилятора с лопатками специального профиля используется в качестве генератора тепла и одновременно он перемещает воздух в этих камерах. Ротор, вращаясь, создает в замкнутом контуре поток воздуха, большая часть механической энергии, используемой в вентиляторе, становиться тепловой. При этом воздух нагревается до высоких температур. Изменением мощности воздушного потока можно регулировать температуру нагревания.

Высокая скорость циркуляции приводит к тому, что горячий воздух нагревает древесину, которая сушится чисто конвективным путем. Для осуществления любых режимов сушки в камерах ПАП необходимо в отдельные периоды процесса сушки подавать увлажняющий пар низкого давления (до 0,5 ати), это доказано опытным путем. В камерах ПАП нет сложного оборудования, эксплуатация их несложная. Основной недостаток этих камер – высокий расход электричества.

ufa-les.ru

Технологии правильной сушки древесины

Сушка древесины является важным этапом подготовительных работ перед дальнейшей обработкой. В результате сушки из дерева удаляется лишняя влага. Это необходимо для того, чтобы древесные материалы стали более прочными и не изменили форму после строительства. Кроме того, сушеная древесина не подвержена растрескиванию и гниению. Таким образом, процесс высушивания древесины позволяет получить древесную продукцию самого высокого качества.

Способов сушки древесины достаточно много, но все они имеют одинаковую цель – получение самого надежного материала с хорошими физическими свойствами.

Старые способы сушки

Технику выпаривания влаги из древесины использовали еще в глубокой древности. Для этого кусок дерева помещали в емкость с подогретой водой (не менее 70 градусов), а сверху присыпали опилками и оставляли париться. После этого древесина приобретала гибкую структуру и не трескалась.

Также в древности был популярен другой метод – парафинирование. Древесные заготовки опускали в жидкий подогретый парафин (не менее 40 градусов) на несколько часов. Затем древо извлекали и просушивали. После парафинирования древесина не коробилась и приобретала красивый темный оттенок. Такой метод использовали для обработки посуды, деревянных ложек, чашек и других элементов обихода. Мастера вырезали узоры на ложках, а затем покрывали их лаком для большей прочности. Такие деревянные изделия получались очень прочными и ни трескались при нагрузке.

Способы высушивания древесных материалов:

1. Естественная сушка древесины

Получить хорошую древесину за короткий период достаточно сложно. Для ускорения этого процесса используются разные методы сушки. Если дерево представляет собой чурак в коре, то ее лучше не снимать, а сделать вырубку поперек ствола. Кору шириной 10 сантиметров можно оставить по краям чурака.

Важно знать, что липа, ольха, береза и осина при умеренной сушке высыхают без трещин. Но для подстраховки торцы бревен можно намазать смолой или маслом.

Высушивать пиломатериалы естественным путем нужно в хорошо проветриваемом и сухом помещении. Если производить сушку на солнце, то внешняя поверхность древесины будет греться, а внутренняя останется влажной. По этой причине возникают разные дефекты. Во время правильной сушки заготовки выкладывают штабелями на специальные подставки высотой не менее 60 сантиметров. Причем, между заготовками оставляют хорошо вентилируемые просветы.

Существует мнение, что доски уложенные на кромки сохнут быстрее. Но в этом случае они будут гораздо сильнее коробиться. Кроме того, сама технология сушки брусьев предполагает наличие некоторого количества «брака» и трещин на торцах. Такие брусья нужно подрезать, поэтому заготовки перед сушкой должны быть достаточно длинными.

Обычно древесина хорошо высыхает только через 2-3 года. Не каждый готов ждать так долго. Помимо всего, древесину необходимо где-то хранить, а это достаточно накладно и нужны площади.

2. Камерная сушка.

Если расходы на сушку древесины не имеют большого значения, то можно рассматривать другие альтернативные варианты обработки, такие как камерная сушка.

Сушка в камере очень эффективна, поскольку она позволяет отслеживать весь процесс и получить материал заданной влажности. Камерная сушка проводится только в промышленных условиях. Для этого в сушильные установки загоняют тары с досками и пускают газ, провоцирующий выпаривание жидкости. Режим высушивания древесины можно изменять по своему усмотрению.

Камеры ПАП представляют собой специальные устройства с аэродинамическим нагревом. В ходе сушки в камеру поступают пары низкого давления. Процесс сушки в камера достаточно прост, но сама древесина будет иметь достаточно высокую цену из-за больших расходов на электрическую энергию.

3. Ротационная сушка.

Метод ротационной сушки основан на применении центробежной силы. В ходе сушки пиломатериалы укладывают штабелями на специальную платформу внутри помещения с отоплением. Центробежная сила провоцирует перемещение влаги к торцам и наружной поверхности брусьев.

Самые благоприятные условия для сушки бревен образуются в ходе интенсивного движения горячего воздуха. В качестве эффективных источников тепла могут выступать лампы и плиты. При использовании инфракрасного излучения поток света проникает в древесину на глубину до 1,2 сантиметров. Древесину (доски) хвойных пород с толщиной до 2,5 сантиметров можно высушить буквально за несколько минут.

4. Контактная сушка

Кондуктивная или контактная сушка реализуется за счет подачи тепла от нагретых поверхностей. Этот метод очень эффективен при работе с утонченными материалами, такими как шпон и фанера. Листы тонкой древесины зажимают между двумя нагретыми плитами, а тепло от них поступает посредством тесного контакта.

5. Атмосферная сушка

Этот способ считается самым распространенным и доступным, поскольку не требует наличия каких-либо энергетических ресурсов. Он может применяться в любых домашних условиях.

Продуктивность атмосферной сушки зависит от некоторых факторов. Главным образом на нее влияет атмосферная среда, время года и температура. Кроме того, при складской сушке атмосферным способом нужно много места и несколько других важных условий:

- древесину кладут в амбаре или под навесом при интенсивном проветривании;

- доски укладывают несколькими рядами с интервалами;

- для предотвращения коррозии и прогибов сверху на доски кладут тяжелый вес.

При достаточно сухой погоде можно получить древесину с влажностью не более 48%. В некоторых случаях ее придется досушить до меньших показателей.

6. Сушка в жидкостях.

Сушку в жидкостях используют в качестве дополнительной меры перед пропитыванием масляным антисептиком. Для пропитки используют водный раствор минеральных солей, либо гидрофобных веществ (парафина, серы, расплавленных металлов).

Длительность сушки в жидкостях лимитирована интенсивностью распределения тепла в высушенном материале и мощностью сушильной камеры. Древесину погружают в жидкость и доводят до кипения. Свободная влага со временем уходит.

Продолжительность естественной сушки может составлять от нескольких недель до нескольких месяцев, а искусственной сушки — до нескольких дней.

Существуют и другие инновационные методы сушки древесины, такие как радиационная, индукционная, холодильная и другие.

Сушка древесины в обычных условиях

Не каждый может воспользоваться профессиональным сушильным оборудованием для подготовки древесины, но это не значит, что ее нельзя высушить своими руками.

Чтобы подсушить дерево в домашних условиях, нужно подобрать подходящее место на открытом пространстве. Это может быть плоская крыша невысокого строения или середина огорода. Поверхность нужно застелить рубероидом и засыпать опилками, а затем уложить на нее материал. Необходимо также учесть направление ветра, поскольку штабель кладется поперек ветряного потока. Его максимальная ширина не должна превышать 1,2 метров. Стоит обратить внимание на высоту опор, которые придется поднять до уровня не менее 0,5 метров. Опоры нужны для хорошего проветривания материала под штабелем.

В качестве опор можно использовать колодец из бруса с сечением 50 х 50 мм. Для удобного расположения штабеля необходимо сделать два колодца на высоте не менее 0,5 метров и уложить опорную прокладку с сечением 60 х 80 мм. Между опорами оставляют расстояние не менее 1,5 метров. Следует учитывать тот факт, что поверхности вертикальных прокладок должны располагаться строго в горизонтальной плоскости.

Штабель нужно стянуть для ровной сушки. Для этого на верхний слой заготовки накладывают прокладки, по которым проходит резиновая лента стяжки. Лучше всего для этих целей подходит автомобильная камера. Чтобы древесина не испортилась, ширина стягивающей ленты должна составлять не менее 4 сантиметров.

Доски также необходимо защитить от осадков и дождя. Наиболее рационально положить сверху штабеля две жерди по всей длине, а затем накрыть их кровельным железом с запасом на козырек (не менее 15 сантиметров). Необходимо закрепить железо сверху сухими жердями, в противном случае их может сдуть ветром. Таким образом, между досками и «крышей» будет создан воздушный интервал. В правильно организованной самодельной сушильной установке можно достаточно эффективно просушить древесину без растрескивания и дефектов.

konveyt.ru

Технология сушки пиломатериалов: инновации от западных технологов

Здравствуйте уважаемые читатели Блога Андрея Ноака. Сегодня опять вернемся к одной из наших излюбленных тем и рассмотрим как может быть улучшена технология сушки пиломатериалов благодаря инновациям!

Введение

В процессе эксплуатации древесины в помещениях, фактическая влажность пиломатериалов должна быть приблизительно равна влажности окружающей среды, где эксплуатируются древесные изделия. В живой древесине огромное количество эксплуатируется от корней до листьев по сложной системе волокон. Волокна составляют более 90 процентов от объема древесины, и когда дерево срезается с корня, все волокна умирают, что соответственно приводит к гибели всех клеток древесины.

Живое дерево в свою очередь может содержать внутри себя количество воды в несколько раз большее чем количество сухой древесины.

По своей природе древесина гигроскопична, а это значит что в процессе изготовления мебели, столярных, погонажных и строительных изделий, вода может как впитываться в материалы из окружающей среды, так и уходить в окружающую среду. Поэтому очень важно, чтобы содержание влаги в пиломатериалах было равно содержанию влаги в окружающей среде, где будет эксплуатироваться изделие.

Технология сушки древесины

Давайте вернемся к древесине, как же можно сократить потери на сушку. Как правило пиломатериал до сушки имеет влажность 60-120%, и если не осуществлять должный контроль, то мы можем получить на выходе огромное количество брака. Если будет слишком медленный процесс и с большим количеством влаги при сушке пиломатериалов, то мы можем получить посинение пиломатериалов. Если же слишком быстрый процесс и при этом влажность в камере занижена, то получим растрескавшийся и покоробленный пиломатериал. При этом в обоих случаях снизятся механические свойства пиломатериалов.

С давних времен повелось сушить пиломатериалы на открытом воздузе или под навесами. Доски были уложены таким образом чтобы обеспечить свободную циркуляцию воздуха между ними. При этом воздушная сушка зависла от погодных условий и времени года в том или ином климатическом поясе. Если было дождливо и холодно, могла появиться плесень, гниль. Если было слишком жарко, могли возникнуть трещины. Атмосферная сушка пиломатериалов в зависимости от условий окружающей среды могла занимать от нескольких недель до нескольких лет.

В современном мире, сушка производится в сушильных камерах с тщательно контролируемыми процессами при высоких температурах. Часто используется предварительная сушка пиломатериалов, цель которой состоит в том, чтобы снизить содержание влаги в древесине без трещин и появления синевы, а также для того чтобы можно было пиломатериал хранить и транспортировать без повреждений, а также для исключения транспортировки воды конечному пользователю (сегодня на счету современных грузовых компаний каждый килограмм перевезенного груза, за который необходимо платить).

Основной задачей режима сушки пиломатериалов является обеспечение такого технологического процесса, чтобы испарение с поверхности не происходило быстрее, чем вода просачивалась из центра на поверхность пиломатериалов.

Сушильные камеры являются распространенным способом сушки древесины. Как правило сушат пиломатериал до 8-18%, в зависимости от назначения. Представляете, из 120 кубометров древесины с влажностью 75%, должно испариться около 32 кубометров воды, и это только до влажности 12%. Для того чтобы было более наглядно продемонстрировать объем, представьте себе 80 ванн с водой, которая должна испариться в течении пяти дней. Количество потребляемой энергии эквивалентно ежегодному потреблению энергии двух квартир, в которых проживает по одной семье.

Основными потребителями электроэнергии являются вентиляторы, которые дуют нагретый воздух через древесину. При этом на вентиляторы идет существенная нагрузка. Потребляемая электроэнергия за восемь часов работы может быть сопоставлена потреблению электроэнергии двух лесопилок за это же время или одной небольшой лесопилке работающей шестнадцать часов.

Инновация при получении пиломатериала камерной сушки

Западные технологи запатентовали новую интересную технологию по режиму сушки пиломатериалов.

«Несколько сотен операций сушки показали, что потребление электроэнергии в камерах может быть уменьшено на порядок благодаря новым внедрениям » — утверждают технологи. При этом в объеме одного года это будут очень большие значения.

Метод основан на подвержении древесины очень жесткому режиму сушки в течении контролируемого времени, а затем циркуляция воздуха в сушильной камере останавливается, что позволяет древесине восстановиться, за это время происходит выравнивание влажности в древесине, влага с центра выходит на поверхность пиломатериалов. При этом как утверждают технологи, сокращается потребление электроэнергии в два раза и в тоже время происходит увеличение производства при сохранении качества древесины.

Видео

Литература в помощь

Недавно вышла в свет моя новая книга, информация которая в ней дана это просто информационная бомба! В ней расписано все, от анализа дефектов сушки в каждой камере до перечня всей документации на участке. Зная эту информацию в свое время, она помогла бы не только мне но и всему предприятию! Рекомендую для руководителей и специалистов.

Вот такая вот интересная технология сушки предлагается швейцарскими технологами! Удачи и до новых встреч!

andreynoak.ru

Сушка древесины

Все способы профессиональной сушки древесины — конвективная, атмосферная, вакуумная, СВЧ, камерная. Сушка древесины конденсационным способом и сушка древесины инфракрасным способом.

Выбор способа сушки древесины и сушильного оборудования определяется рядом факторов: породным и сортиментным составом высушиваемых пиломатериалов, стоимостью энергоносителя, необходимой производительностью, производственными условиями и инвестиционными возможностями потребителя. То есть, если раньше при стабильных ценах для технико-экономического обоснования проекта достаточно было двух-трёх обобщающих факторов, то сегодня нужен расчёт в каждом конкретном случае.

В настоящее время результаты изучения рынка сушильных камер показывают, что среди предлагаемых камер 90—95% — классического типа: конвективные с различными системами приточно-вытяжной вентиляции и видами теплоносителя. Их преимущества: малые капитальные затраты, простота процесса, удобства технического обслуживания.

Основными элементами таких сушилок являются: циркуляционное оборудование (вентиляторы), система нагрева (калориферы), система управления (регуляторы).

Вентиляторы должны обеспечивать необходимую скорость и равномерность распределения сушильного агента по материалу для различных пород с целью получения высшего качества и оптимальной продолжительности процесса сушки древесины. Для побуждения циркуляции сушильного агента используют осевые и, в отдельных случаях при большом сопротивлении, центробежные вентиляторы. К этому оборудованию должны предъявляться жёсткие требования по его надёжности при эксплуатации в среде с высокими температурой и влажностью.

Сушка древесины — длительный и энергоёмкий процесс. Тепловая энергия для сушилок вырабатывается в котельных. Тепловым носителем здесь является пар или горячая вода. Электроэнергию вследствие её дороговизны используют редко, хотя в последнее время этот вид энергоносителя становится всё популярнее.

За рубежом для выработки тепловой энергии в основном используют установки для сжигания древесных отходов (опилок, щепы, коры, стружки).

Параметры среды в сушильных камерах, как правило, измеряют психрометром. Управление и регулирование осуществляется автоматически.

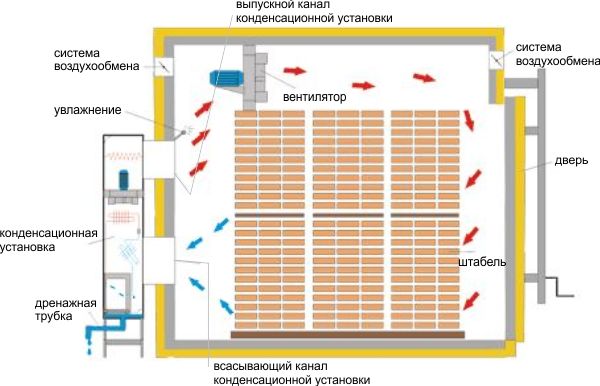

Наряду с традиционными конвективными камерами определённое распространение получили вакуумные и конденсационные сушилки.

Вакуумные сушилки целесообразно использовать для сушки древесины твёрдых лиственных пород (дуб), крупных сечений (50 мм и более), когда скорость сушки является важным фактором. При покупке таких камер нельзя забывать о больших капитальных вложениях.

Конденсационные сушилки используют в тех случаях, когда электроэнергия как энергоноситель более дешёвая по сравнению с другими видами. КПД таких сушилок наиболее высок при температуре сушильного агента до 45°С. При этих параметрах себестоимость небольшая, зато срок сушки значительный.

В последнее время произошли значительные изменения в организации, технике и технологии сушки древесины. Если раньше основной объём сушки древесины приходился на крупные деревообрабатывающие и лесопильные предприятия, где сооружались большие сушильные цеха, то сейчас основная масса древесины перерабатывается на малых предприятиях, потребность которых может быть обеспечена одной-двумя камерами небольшой загрузочной ёмкости. Многие малые компании пытаются реконструировать устаревшие камеры или даже создают самодельные простейшие сушильные устройства, которые не могут обеспечить качественной сушки материала. Вместе с тем, рынок предъявляет всё более жёсткие требования к качеству изделий из древесины.

Низкое качество сушки древесины, обусловленное неудовлетворительным техническим состоянием сушилок и слабой технологической подготовкой обслуживающего персонала, приводит к скрытому браку — неравномерному распределению конечной влажности, который долгое время может оставаться незамеченным и сказаться тогда, когда изделие уже находится в эксплуатации.

Современные лесосушильные камеры как отечественного, так и зарубежного производства позволяют достичь высокого качества сушки древесины. Они оснащены системой автоматического управления процессом и являются сложным комплексом оборудования, требующим квалифицированного обслуживания.

Атмосферная сушка

Атмосферная сушка является наиболее доступным способом обезвоживания древесины. Известно, что атмосферно высушенная древесина может эксплуатироваться многие столетия, если её повторно не увлажнять.

Атмосферная сушка является наиболее дешёвым способом, и раньше она была основной на лесопильных предприятиях. Она не требует таких капитальных затрат, как камерная, но для неё нужны большие площади и большой запас материала.

Основным недостатком атмосферной сушки является то, что процесс неуправляем: в районах с повышенной влажностью воздуха повышается вероятность поражения пиломатериалов грибами, а на юге (от сильной жары) — растрескивания.

Разложение древесины грибами происходит при её влажности выше 22%, и это граничное значение (22%) считается «пределом биостойкости».

Правила атмосферной сушки и хранения пиломатериалов регламентированы государственными стандартами: для пиломатериалов хвойных пород — ГОСТ 3808.1-80; для пиломатериалов лиственных пород — ГОСТ 7319-80.

По правилам, атмосферная сушка проводится в штабелях, укладываемых на специальных фундаментах (высотой 550 мм при грунтовом покрытии или 200 мм при бетонном или асфальтном покрытии подштабельной территории, если высота снежного покрова обычно не превышает 250 мм). Фундамент выполнятся, как правило, из железобетонных опор площадью не менее 400х400 мм. Можно использовать деревянные опоры, предварительно пропитав их антисептическим составом. Расстояние между центрами опор должно быть 1,0-1,7 м по длине и 1,3—1,4 м по ширине штабеля.

Состояние сушильного агента (воздуха) нестабильно, на него оказывают влияние климатические условия, время года и суток. В результате взаимодействия воздуха и высыхающей древесины на складах создаётся своеобразный микроклимат: воздух имеет пониженную температуру, повышенную влажность и небольшую скорость циркуляции. Поэтому процесс атмосферной сушки длительный. Древесина высушивается до влажности 12—20% в зависимости от климата (температуры и влажности воздуха), породы и толщины материала.

Можно ускорить процесс путём применения более разреженной укладки, размещения штабелей в соответствии с господствующим направлением ветра, или принудительной циркуляцией воздуха с помощью вентиляторов. Ускорение сушки, с одной стороны, сильно снижает возможность появления химических и прокладочных окрасок, синевы и гнили, но с другой стороны, способствует снижению относительной влажности воздуха, что приводит к увеличению остаточных напряжений. Ускоренная атмосферная сушка позволяет довести материал до влажности 20—30% за время, составляющее от 1/2 до 1/4 продолжительности обычной атмосферной сушки.

Для снижения вероятности заражения древесины грибами и плесенью в начальный период её необходимо защищать антисептиками. Сам процесс осуществляется опрыскиванием, т. е. поверхностным нанесением или глубокой пропиткой, путём окунания досок и пакетов в автоклавах.

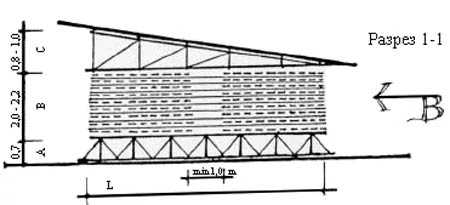

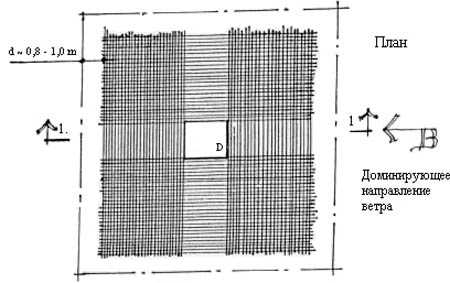

Схема штабеля для естественной сушки и хранения пиломатериалов:

А — Основание штабеля (подстопные места)

В — Штабель пиломатериалов с перекрестной укладкой

С — Инвентарная крыша (досчатые фермы, досчатые, скрытые рубероидом, щиты кровли)

D — Вентиляционная шахта

F — Штабель

а — Прижимные брусья (или бревна диаметром до 18 см)

b — Тяжи (проволока диаметром 3 — 4 мм)

c — Скрутки

d — Вынос кровли; одновременно — размеры (min) подготовленной площадки

Вакуумная сушка

Технология вакуумной сушки под давлением была изобретена в 1964 году. Сегодня в мире работает более 600 сушилок данного типа.

Вакуумная пресс-сушилка состоит из стальной нержавеющей камеры, которая внутри полностью герметична. Верх камеры закрыт эластичным резиновым покрытием в металлической рамке.

Доски укладываются внутрь камеры слоями, чередуясь с алюминиевыми нагревательными пластинами. Водяная помпа обеспечивает циркуляцию горячей воды внутри этих пластин. Вода нагревается внешним бойлером. Жидкостная вакуумная помпа обеспечивает вакуум внутри камеры.

После того, как древесина загружена в сушильную камеру, оператор устанавливает на панели управления параметры сушки: уровень вакуума (давление), температуру нагревательных пластин.

Практически каждая порода древесины требует своего уровня вакуума, который не изменяется на протяжении всей сушки. Изменяется только температура нагревательных пластин (параметры температур даны в таблицах производителя). Для программирования сушки и управления параметрами можно использовать микропроцессор.

Рассмотрим процесс сушки, состоящий из трех этапов:

1. Прогрев при атмосферном давлении.

2. Сушка нагреванием в вакууме.

3. Кондиционирование и охлаждение.

Прогрев. После того, как древесина уложена в камеру, переложена нагревательными пластинами и накрыта резиновым покрытием, начинается этап прогрева. Горячая вода, циркулируя в пластинах, нагревает древесину без включения вакуумной помпы. Влага в древесине не закипает, поскольку температура ниже 100°С, и следовательно, не происходит повреждения поверхности древесины.

Сушка. Когда температура внутри древесины достигает уровня, необходимого для сушки, включается вакуумная помпа, которая выкачивает воздух из камеры. В этом случае не происходит повреждения поверхности древесины, поскольку влага внутри древесины, двигаясь к поверхности, увлажняет её. Резиновое покрытие под воздействием атмосферного давления прижимает к полу камеры штабель древесины. Благодаря этому воздействию, доски делаются абсолютно ровными. Под воздействием высокой температуры и высокого уровня вакуума вода с поверхности древесины испаряется. Затем влага, как сконденсированная на стенках камеры, так и в виде пара, откачивается вакуумной помпой. Когда влажность древесины достигает установленного конечного значения, сушка переходит в фазу кондиционирования.

Кондиционирование и охлаждение. Нагревание пластин отключается, но вакуум в камере сохраняется. В этом случае древесина остывает под давлением пресса (1 кг/см2). После того, как древесина остыла достаточно, сушилка выключается.

Например: бук толщиной 32 мм высыхает в этих камерах до влажности 8% за 29 ч, а сосна толщиной 25 мм всего за 17 ч. Таким образом, вакуумные пресс-камеры сушат в 8—10 раз быстрее обычных и особенно эффективны при сушке толстых заготовок из ценных пород дерева, которые при сушке обычным способом могут давать трещины. Они занимают немного места, не нуждаются в фундаменте и расходуют намного меньше тепла. Объём камер (0,3—10 м3) позволяет использовать их на предприятиях с небольшим суточным объёмом производства.

Это даёт производителям неоценимое конкурентное преимущество — гибкость. Представьте себе, что к вам обращается клиент, который хочет купить лестницу из ясеня. Ему нужен всего 1 м3 высушенного материала. В случае с традиционной сушилкой объёмом, допустим, 50 м3 выполнить этот заказ теоретически возможно, а на практике — маловероятно. Ведь нужно ещё найти клиентов на 49 м3 сухого ясеня, купить 100 м3 круглого леса, распилить его и сушить не менее 30 дней. С вакуумной пресс-сушилкой объемом 1, 3 или 5 м3 вы в состоянии выполнить этот заказ за 4—5 дней. Таким образом, можно успешно конкурировать с крупными деревообрабатывающими комбинатами, работая в современных условиях с индивидуальными потребностями клиентов.

Но всё же имеется ряд существенных недостатков: большая трудоёмкость погрузо-разгрузочных работ; значительная неравномерность распределения конечной влажности по толщине материала и, соответственно, большие внутренние напряжения, малая вместимость камер. В силу этих причин вакуумно-кондуктивные камеры не получили широкого применения в промышленности, но в последнее время становятся всё более популярными. Этот способ является наиболее перспективным среди способов, направленных на ускорение процесса сушки.

Чтобы избавится от вышеперечисленных недостатков, с 1975 г. используются вакуумные сушилки с нагревом горячим воздухом. Характеристикой этого агрегата является конвекционная нагревательная система с вентиляцией, перпендикулярной по отношению к штабелю: поток воздуха, нагретый на внутренней стенке, перемещается мобильным соплом; под воздействием вращения этого сопла древесина подвергается нагреву с периодической сменой вакуумных фаз. То есть материал сначала прогревают, а потом вакуумируют. В древесине, нагретой до температуры кипения воды, происходит выкипание свободной воды из полостей клеток. Образовавшийся пар удаляется из материала под действием избыточного давления. После прекращения парообразования, т.е. охлаждения древесины, её вновь нагревают, и цикл многократно повторяют до достижения требуемой конечной влажности. Продолжительность циклов и их параметры зависят от породы, толщины и влажности материала. Такой способ даёт сокращение продолжительности процесса в 4 — 5 раз по сравнению с классическим конвективным способом при высоком качестве сушки.

Промышленные сушилки этого типа нашли распространение в производстве, работающем на толстом и трудно сушимом пиломатериале (из твёрдолиственных пород). Простая полуавтоматическая система позволяла управлять процессом сушения. В дальнейшем объединение двух одинарных сушилок в единый «тандем» дало заметное сокращение энергозатрат. Самая последняя сушилка — «Голиаф» — наконец позволила достичь цели: размеры загрузки составили 2,5х2,5 (3) м, полезная длина 13, 6 м и даже более.

Новые дорогостоящие вакуумно-термические сушильные камеры выпускаются такими компаниями, как WDE (Италия), Brunner и Lauber (Германия), IWT (Германия-Канада), причём камеры последней — с возможностью получения цветовой гаммы просушенного пиломатериала.

А вот сушилки фирмы Lauber предлагаются в тех случаях, когда для сохранения окраски дерева процесс сушки должен проходить быстро: например, для строительных лесоматериалов или для лиственных пород древесины. Сушилки «Мальбок» (Lauber) работают по технологии горячего пара. Процесс протекает без воздуха, в камере находится только водяной пар. Так как точка кипения воды в вакууме значительно ниже, процесс намного ускоряется. Для реализации различных технологических вариантов (обычная сушка, сушка без потребления воды или сушка вымораживанием) сушилки изготавливаются по специальному заказу. Объём загрузки камер — 1—30, а для сушки воздухом — 60, 100 или даже 1000 м3 пиломатериалов.

При эксплуатации сушилок часто возникает проблема снижения высоких энергозатрат. Например, на 100 м3 елового материала с исходной влажностью 80% при традиционной сушке до конечной влажности 10% необходимо в среднем израсходовать 30000 кВт/ч за всё время процесса. Отработанный воздух обычно выходит через выходной клапан наружу. В сушилке типа «Тандем» происходит иначе: в ней есть приспособление, очищающее отработанный воздух от влаги, забранной у древесины. Тепловую энергию сухого отработанного воздуха можно использовать далее: для отопления помещения или, опять же, для сушилки.

Основой всех агрегатов является алюминиевая конструкция с толстыми внутренними стенками с изоляцией из минваты. Внешний кожух выполнен из алюминиевого гофрированного листа.

При вакуумно-диэлектрическом способе сушки нагрев материала до 45 — 50°С осуществляется за счёт энергии высокочастотного электромагнитного поля при постоянном вакууме. Древесина находится в среде почти чистого пара малого давления, благодаря чему процесс происходит при малом перепаде влажности по толщине сортиментов и незначительных внутренних напряжениях.

Продолжительность сушки в этом случае уменьшается в 10 — 12 раз. Однако стоимость при таком способе достаточно большая из-за дороговизны и сложности оборудования и больших энергозатрат. И из опыта эксплуатации вакуумно-диэлектрических камер следует, что пока не удалось достичь хорошего качества сушки: материал из-за неравномерности электромагнитного поля имел очень большой разброс конечной влажности.

Поскольку температура кипения воды в вакууме ниже, чем при атмосферном давлении, то, создавая вакуум глубиной 0,9 кг/см2, температуру сушильного агента снижают до 40— 45°С. Таким образом, можно вести интенсивный и, вместе с тем, низкотемпературный процесс сушки при полном сохранении природных свойств древесины. Если сушить при постоянном неглубоком вакууме (0,2 кг/ см2) и одновременном конвективном нагреве, то это даёт также хорошее качество. Продолжительность процесса при этом не уменьшается, а соответствует конвективной сушке. Себестоимость сушки в три раза меньше за счёт использования теплоты конденсации испаренной воды и применения низких температур сушильного агента.

В общем, основываясь на анализе вышеупомянутых результатов, можно утверждать: сушилка типа «Голиаф» — это агрегат большой производительности, удобный для обработки больших размеров; значительно сокращая время сушки, по сравнению с обычной сушилкой, «Голиаф» позволяет существенно сократить количество древесины на складе и быстро реагировать на запросы рынка; значительное снижение расходов понижает стоимость сушения; что касается периода амортизации, сушилка может работать гораздо более длительное время. Поскольку камера из нержавеющей стали очень долговечна, это может принести дополнительную прибыль до истечения срока амортизации и будет иметь высокую рыночную и остаточную стоимость после него.

Сушка в СВЧ

СВЧ-сушка аналогична диэлектрической сушке токами высокой частоты (ВЧ = 25 МГц). Проводится на более высоких частотах 460, 915— 2500 МГц. Поэтому энергия СВЧ-поля передаётся в древесину путём излучения свободных, не связанных линией передачи энергии (контуром) колебаний в пространство герметичной металлической камеры, где располагается штабель пиломатериалов. В этом случае взаимодействие электромагнитного поля с древесиной максимально и не зависит от характеристик древесины и нагрузочных способностей генераторов. Генераторы пространственно разнесены с высушиваемым материалом. Условия сушки близки к оптимальным.

Достоинства. Качество сушки близко к естественному, высокая скорость сушки, энергозатраты средние: 550 кВт/ч на 1 м3 сосны, 2000 кВт/ч на 1 м3 дуба. Не требует коммуникаций, мобильна, имеет малые размеры. Универсальна, способна высушивать любые диэлектрические материалы: лекарственные травы, ягоды, фрукты, овощи, керамику, удобрения и т.д.