5..1. Технология пастеризованного молока.

Пастеризованное молоко вырабатывают из нормализованной по содержанию жира и сухих веществ смеси, прошедшей обязательную тепловую обработку и охлаждение.

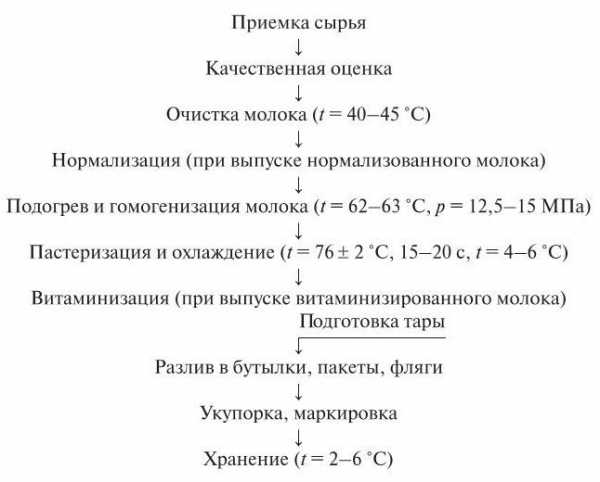

Технологический процесс производства состоит из следующих операций: приемка сырья, нормализация молока, гомогенизация, пастеризация, охлаждение, фасование, упаковывание, маркировка, хранение.

Технология пастеризованного молока ведется по единой схеме с использованием одинакового оборудования независимо от вида молока.

Прием и подготовка сырья ведется по классической схеме. Используют молоко коровье не ниже 2 сорта, обезжиренное молоко и пахту кислотностью не более 190Т, сливки жирностью не более 30% и кислотностью не более 160Т, молоко коровье сухое распылительной сушки высшего сорта, молоко коровье сухое обезжиренное, воду питьевую, пахту сухую распылительной сушки. Сухие молочные продукты предварительно восстанавливаются.

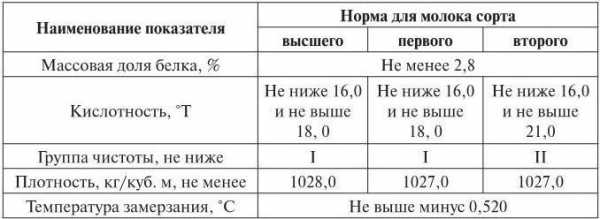

Нормализация молока производится по жиру для пастеризованного и топленого молока, по жиру и сухим веществам для белкового молока.

Нормализованное молоко очищается, гомогенизируется при давлении 12,5±2,5 МПа и температуре 45-70 С, затем смесь пастеризуется при температуре 76±2 С с выдержкой 20 сек.. Молоко охлаждается до 4-6 С, разливается в полимерную, стеклянную или бумажную тару 0,25; 0,5 и 1,0 литра, а так же во фляги, цистерны, контейнеры. Хранится молоко при температуре 0-6 С не более 36 часов с момента окончания технологического процесса, в т.ч. на предприятии изготовителе не более 18 часов. Пастеризованное молоко вырабатывают 1,5; 2,5; 3,2; 3,5% жирности.

При выработке топленого молока нормализованная смесь нагревается до температуры 95-99 С и выдерживается в емкостях 3-4 часа для молока жирностью 4 и 6 % и 4-5 часов для молока 1%-ной жирности и нежирного до появления светло-кремового цвета.

Молоко белковое. Сухое цельное или обезжиренное молоко растворяется в гнебольшом количестве нормализованного по жиру молока с температурой 38-48 С, фильтруется и добавляется в нормализованное по жиру молоко перед пастеризацией.

Молоко витаминизированное. Витамин С (аскорбиновая кислота или аскорбинат натрия) – в виде водного раствора вносится в охлажденное пастеризованное молоко в дозе 180-210 г на 1 т молока.

Молоко с наполнителями. Выпускается в основном молоко с кофе и какао. Массовая доля ждира должна быть не менее 3,2%, сахарозы не менее 12%, какао не менее 2,5%, кофе 2%. Наполнители вносят в нормализованную по жиру смесь. Сахар предварительно растворяют нормализованной смесью, фильтруют. Сухие порошки какао могут оседать на дно тары, поэтому для устранения этого недостатка в молоко вносят агар в виде5-10% раствора их расчета 1 кг стабилизатора на 1 т смеси. При использовании кофе из него готовят водную вытяжку: смешивают с 3 частями горячей воды, кипятят 5 мин, выдерживают 30 мин и фильтруют. Вносят в сладкую нормализованную смесь.

Сливки вырабатываются из коровьего пастеризованного молока путем его сепарирования. Подготовленное сырье нормализуется по жиру, гомогенизируется, пастеризуется 8 и 10%-ные — при 80±2 С с выдержкой 15-20 сек, 15, 20, 35%-ные — 87± 2 С, охлаждаются до 6 С, упаковываются в стеклянную или бумажную тару, фляги, цистерны.

Взбитые сливки. Из сливок 35%-ной жирности вырабатывают взбитые сливки с добавлением сахара, какао, плодово-ягодных сиропов. Сахар растворяют, какао-порошок вводят в виде сиропа, смеси фильтруют, пастеризуют при 85-90 С 30 минут. Вносят в сливки с температурой50-65 С. Шоколадный сироп вносится перед взбиванием в смесь из сливок, стабилизатора и сахара. Агар подготавливают, фильтруют в горячем состоянии, доливают в смесь, агароид вносят в сухом виде.

Сливки с наполнителями пастеризуют, гомогенизируют, охлаждают до 35 С , оставляют на созревание 3-5 часов в течение 14-16 часов. Взбивают при 3-5 С на взбивальной машине до взбитости 80-100%, фасуют. Плодово-ягодные соки вносят в конце взбивания небольшими порциями.

Сливочные напитки. При производстве сливочных напитков используют сливки не более 20% жирности. В сливки добавляют растворенный в равном количестве сливок сахар, сироп какао или кофейную вытяжку, раствор агара или агароида, перемешивают и нагревают до85-87 с, гомогенизируют и охлаждают до 4-6 С, разливают.

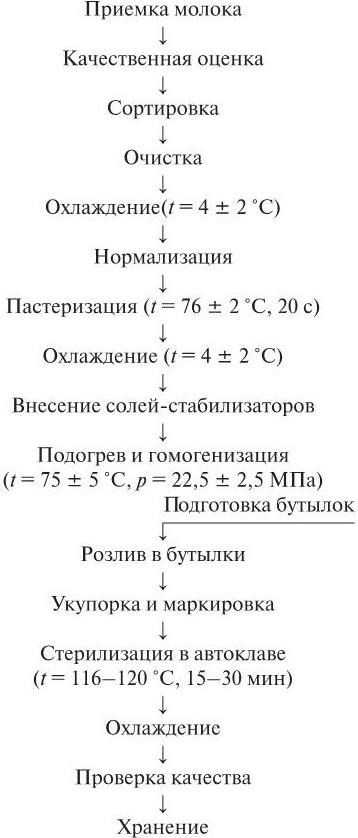

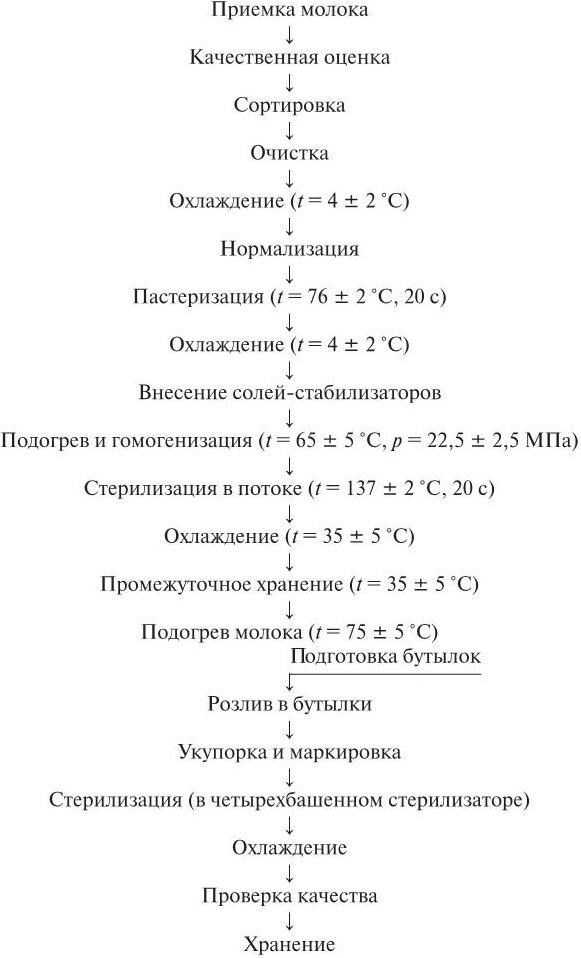

Технология стерилизованного молока.

Используют термоустойчивое молоко, сливки и обезжиренное молоко очищают нормализуют по жиру, проверяют термоустойчивость алкогольной пробой. Молоко термоустойчивостью 1, 2 и 3 группы направляют на стерилизацию, в молоко 4 группы добавляют соли-стабилизаторы (калий лимоннокислый, натрий лимоннокислый, калий фосфрнокислый) в оптимальной дозе 0,01 — 0,03% от массы молока в растворенном виде. Смесь перемешивается, снова определяется термоустойчивость, направляется на стерилизацию.

Стерилизация в бутылках. Молоко нагревается до 75±5 с, гоиогенизируется, укупоривается в бутылки, ящики с молоком помещают в стерилизатор (автоклав) и стерилизуется при 116 20-30 минут или при 120 15 минут. Охлаждаеься водой в автоклаве до 60-70 С и окончательно охлаждаются в камере при хранении до 20 с.

Стерилизация молока путем ультравысокотемпературного нагрева производится на специальных линиях в потоке с применением косвенного способа нагрева в пластинчатых стерилизаторах и асептического розлива продукта в пакеты.

Сливки стерилизованные. Вырабатывают 10% жирности из гомогенизированных сливок, фасованных в бутылки с герметической упаковкой, в которых они стерилизуются и охлаждаются.

studfiles.net

Технология пастеризованного молока — Мегаобучалка

Пастеризованное молоко вырабатывают из нормализованной по содержанию жира и сухих обезжиренных веществ смеси, прошедшей обязательную тепловую обработку с последующим охлаждением.

Технологический процесс производства всех видов пастеризованного молока состоит из следующих операций: приемка сырья, нормализация сырья, очистка нормализованного молока, фасовывание, упаковывание, маркирование готового продукта , хранение готового продукта. Рассмотрим лишь несколько самых главных этапов.

Приемка сырья . Для производства пастеризованного молока с массовой долей жира 2,5 и 3,2% используют цельное молоко по качеству не ниже второго сорта, обезжиренное молоко кислотностью не более 19° Т, плотность не менее 1030 кг/м3 и сливки с массовой долей жира не более 30% и кислотность плазмы не выше 24 °Т. Для производства пастеризованного молока с массой долей жира 3,5 % используют цельное молоко по качеству не ниже второго сорта, сливки и обезжиренное молоко. Для производства пастеризованного нежирного молока используют обезжиренное молоко или полученное распылительным способом сухое обезжиренное молоко.

Нормализация сырья. Для всех видов пастеризованного молока сырье нормализуют по жиру, массовой доле которого в смеси должна быть на 0,05 % больше, чем в готовом продукте. Процесс ведут в сепаратарах – нормализаторах или путем смешивания.

Очистка, гомогенизация, пастеризация и охлаждение молока. Эти операции выполняются в потоке, на специальных линиях состоящих из пастеризационно-охлодительной установки пластинчастого типа, сепаратора – молокоочистителя и гомогенизатора, имеющих одинаковую производительность.

После нормализации смесь из емкости подается в первую секцию рекуперации молока пастеризационно – охладительной установки, где нагревается до температуры 40 – 45 °С. Подогретое молоко поступает в сепаратор – молокоочиститель, где очищается от механических примесей. Во второй секции рекуперации молоко подогревается до 60 °С, а затем поступает в гомогенизатор. Для улучшения консистенции и вкуса молоко гомогенизируют под давлением 12,5 – 2,5 МПа. Можно применять раздельный режим гомогенизации.

Из гомогенизатора молоко снова поступает в пастеризационно – охладительную установку, где пастеризуется при температуре 76±2 °С с выдержкой 20 с. В секциях водяного и рассольного охлаждения молока охлаждается до температуры 4 – 6 °С и поступает в емкость, в которой оно хранится до фасования. В готовом продукте проверяется качество по органолептическим и физико – химическим показателям. Хранить пастеризованное молоко до фасования допускается не более 6 ч.Далее следует процесс фасовки, упаковки и маркирование продукта.

Белковое молоко.Белковое молоко вырабатывают с массовой долей жира 1 и 2,5% и с повышением массовой долей сухих обезжиренных веществ соответственно не менее 11 и 10,5%. Для производста белкового молока используют тот же самый вид сырья, котороые применяют для выработки пастеризованного молока с массовой долей жира 2,5 и 3,2%.

Смесь для белкового молока нормализуют по содержанию жира и сухих обезжиренных веществ. Составляют нормализованную смесь, как правило, по рецептуре. Для увеличения в смеси содержания сухих обезжиренных вещест используют сухое цельное, сухое обезжиренное или сгущенное обезжиренное молоко. Необходимое количество сухого

Химические показатели характеризуются химическим составом биологического вещества. Как уже упоминалось раньше, молоко – это высокодиссперсионный коллоидный раствор. Размер частиц колеблется в диапазоне 10 -9 – 10 -7 . Степень дисперсности – 10 9— 10 7. Также молоко является полидиссперным коллоидным раствором, дисперсной фазой являются капельки жира и многочисленное количество белков, а дисперсной средой – вода. В молоке содержаться большое количество белков, жиров, углеводов , минеральные вещества, ферменты, гормоны и микроэлементов. Некоторые из основных компонентов молока (казеин и лактоза) ни в каких других природных продуктах не обнаружены.

Белки молока

Общее содержание белков в коровьем молоке колеблется от 2,9 до 4%. В соответствие с номенклатурной схемой Комитета по номенклатуре и методологии молочных белков Американской научной ассоциации молочной промышленности, белки молока делятся на казеины и сывороточные белки.

Таблица 1. Классификация белков молока

| Белок | Содержание от общего количества белков обезжиренного молока, % | Молекулярная масса | Изоэлектричес-кая точка, рН |

| Казеины | 78-85 | - | - |

| a-казеин | 45-55 | 22000-24000 | 4,1 |

| k-казеин | 8-15 | 4,1 | |

| b-казеин | 25-35 | 4,5 | |

| g-казеин | 3-7 | 12000-21000 | 5,8-6,0 |

| Сывороточные белки | 15-22 | - | - |

| a-лактальбумин | 2-5 | 5,1 | |

| b-лактоглобулин | 7-12 | 5,3 | |

| Альбумин сыворотки крови | 0,7-1,3 | 4,7 | |

| Лактоферрин | 0,2-0,8 | - | |

| Иммуноглобулины | 1,9-3,3 | - | - |

| IgG | 1,4-3,3 | 150000-163000 | 5,5-6,8 |

| IgA | 0,2-0,7 | - | |

| IgM | 0,1-0,7 | - | |

| Протеозо-пептоны | 2-6 | 4100-200000 | 3,3-3,7 |

К белкам молока также относят ферменты, гормоны (пролактин, гормон роста, инсулин и др.), и белки оболочек жировых шариков.

Кроме этих основных белков, в молоке присутствует в ничтожных количествах ряд ферментов, белки оболочек жировых шариков и другие специфические белки молока.

Ферменты молока включают более 20 истинных (нативных), а также многочисленные внеклеточные и внутриклеточные ферменты, продуцируемые микрофлорой молока и бактериальных заквасок. Ферменты молока имеют большое практическое значение, как для переработки молока, так и для оценки его санитарного состояния.

Протеин мембраны жировых шариков представлен глобулином, который не является идентичным ни одному из белков молока. На 100 г жировых шариков приходится 0,4-0,8 г белка их оболочек.

Небелковые азотистые соединения

Помимо белковых веществ в молоке содержатся многочисленные азотистые соединения небелкового характера. Они представляют собой промежуточные и конечные продукты азотистого обмена в организме животных и попадают в молоко непосредственно из крови. Важнейшими компонентами фракции небелкового азота молока являются мочевина, пептиды, аминокислоты, креатин и креатинин, аммиак, оротовая, мочевая и гиппуровая кислоты. Их общее количество составляет около 5% всего содержания азота в молоке.

Липиды молока

Молочный жир – одна из наиболее ценных по питательности составных частей молока. Жир в молоке содержится в форме мелких жировых шариков диаметром до 0,1-10 мкм, окруженных липопротеидной мембраной с гидрофильной поверхностью. Содержание жира в молоке колеблется от 2,8 до 5 %.

Главным компонентом молочного жира являются триглицериды (98-99%). Глицериды молока существенным образом отличаются от таковых в жировых депо организма в первую очередь тем, что включают в свой состав большее количество насыщенных низкомолекулярных жирных кислот. Молекулы триглицеридов молока являются разнокислотными, поэтому молочный жир имеет низкую температуру плавления и однородную консистенцию.

К основным насыщенным высокомолекулярным кислотам молочного жира относятся пальмитиновая, стеариновая и миристиновая, а к насыщенным низкомолекулярным – масляная, капроновая, каприловая, каприновая и лауриновая. Большинство из насыщенных жирных кислот содержит четное число атомов углерода (С4-С20). Главный компонент этой группы кислот – пальмитиновая.

В то время как насыщенные жирные кислоты (свыше С8) при комнатной температуре являются твердыми, ненасыщенные – большей частью жидкие. Среди последних основное место занимает олеиновая.

Физико-химические свойства жиров и отдельных фракций триглицеридов характеризуются так называемыми константами или химическими и физическими числами жиров. Определение этих констант помогает контролировать качество молочного жира, его натуральность, регулировать технологические режимы выработки сливочного масла.

К важнейшим химическим константам относятся число омыления, йодное число, число Рейхерта-Мейссля, Поленске, кислотное, перекисное и др.

Число омыления выражается количеством миллиграммов KOH, необходимого для омыления глицеридов и нейтрализации свободных жирных кислот, входящих в состав 1 г жира. Оно характеризует среднюю молекулярную массу смеси жирных кислот жира: чем больше в нем содержится низкомолекулярных кислот, тем оно выше.

Йодное число показывает содержание ненасыщенных жирных кислот в жире. Оно выражается в граммах йода, присоединяющегося к 100 г жира. Йодное число повышается летом и понижается зимой.

Число Рейхерта-Мейссля характеризует содержание в 5 г жира низкомолекулярных жирных кислот (масляной и капроновой), способных растворяться в воде и испаряться при нагревании (находится в прямой зависимости от числа омыления).

Число Поленске характеризует наличие в 5 г жира низкомолекулярных летучих нерастворимых в воде жирных кислот (каприловой, каприновой и частично лауриновой).

К основным химическим константам относятся температура плавления, температура отвердевания и показатель преломления.

Фосфолипиды и цереброзиды. В состав омыляемой липидной фракции молока наряду с простыми липидами входят разнообразные фосфолипиды, продукты их распада и гликолипиды (цереброзиды).

Содержание фосфолипидов и цереброзидов в молоке составляет 0,03-0,05%, из них на долю лецитина приходится 28-40%, кефалина – 29-43%, сфингомиелина – 19-24%, фосфатидилсерина – 10%, фосфатидилинозита и цереброзидов – по 6%.

Стерины и другие неомыляемые липиды. Общее содержание неомыляемых липидов в молоке составляет 0,3-0,55%. Эти вещества сопутствуют молочному жиру и частично входят в состав оболочек жировых шариков.

Желтая окраска молочного жира обусловлена наличием в нем группы веществ, называемых каротиноидами. К ним относятся a, b и g-каротины и спирты – ксантофиллы. Содержание каротинов в молоке колеблется от 0,05 до 0,9 мг/кг, в зависимости от рациона и времени года.

Углеводороды в молоке представлены скваленом – промежуточным продуктом в биосинтезе холестерина.

Углеводы молока

Основным углеводом молока является лактоза. Кроме нее в молоке в небольших количествах обнаруживаются моносахариды, и в следовых количествах – олигосахариды.

Лактоза представляет собой дисахарид (С12H22O11). Под действием фермента лактазы происходит гидролиз лактозы на моносахариды – глюкозу и галактозу. В молоке этот дисахарид очень легко поддается брожению под действием молочнокислых бактерий и в результате превращается в молочную кислоту. Лактоза, наряду с натрием и калием – один из осмотически активных компонентов молока. Осмотическое давление молока такое же, как и крови. Оно поддерживается на определенном уровне благодаря равновесию между концентрацией лактозы и растворимыми минеральными веществами.

Содержание лактозы в молоке довольно постоянно и составляет 4,5 – 5,2%. При маститах содержание лактозы в молоке резко снижается.

В молекулу лактозы, как уже говорилось, входят глюкоза и галактоза. В настоящее время принято считать, что основным предшественником обеих составных частей лактозы является глюкоза, поступающая в молочную железу из крови.

Кристаллическая лактоза практически нерастворима в абсолютном этаноле, серном эфире и других органических растворителях. По сравнению с сахарозой, она в 5 раз менее сладкая и хуже растворима в воде.

Минеральные вещества молока

Минеральные вещества поступают в организм животного и переходят в молоко главным образом из кормов и минеральных добавок. Поэтому их количество в молоке находится в прямой зависимости от рационов кормления, окружающей среды, времени года, а также породы животного и его физиологических особенностей.

Основными минеральными веществами молока (макроэлементами) являются Ca, P, Mg, Na, K, Cl, S.

Около 22% всего кальция молока прочно связано с казеином (кальций структурообразующий), остальное количество (78%) составляют соли – фосфаты, цитраты. Большая часть этих солей содержится в коллоидном состоянии и небольшая часть (около 30%) – в виде истинного раствора. Между ними устанавливается равновесие. Соотношение этих форм играет важную роль в поддержании определенной степени дисперсности, гидратации белковых частиц, их стабилизации при тепловой обработке и в прохождении сычужного свертывания.

Фосфор содержится в молоке в минеральной и органической формах. Неорганические соединения фосфора составляют 63-66% его общего количества и представлены фосфатами кальция и др. металлов. Органические соединения – это фосфор в составе казеина, фосфолипидов, коферментов, нуклеиновых кислот и др.

Магний в молоке встречается в тех же химических соединениях, что и кальций. В виде истинного раствора находится 65-75% магния.

Соли калия и натрия содержатся в молоке в ионно-молекулярном состоянии в виде хорошо диссоциирующих хлоридов, фосфатов и цитратов.

Таблица 2. Содержание основных минеральных веществ в молоке

| Элемент | Мг/100 мл | % от общего кол-ва | %, содержащийся в растворимой форме |

| Ca | 0,12 | ||

| P | 0,10 | ||

| Mg | 0,01 | ||

| K | 0,15 | ||

| Na | 0,05 | ||

| Cl | 0,11 | ||

| S | - | - | |

| Цитрат | - | - |

Микроэлементами принято считать минеральные вещества, концентрация которых невелика, и измеряется в микрограммах на 1 кг продукта. Количество некоторых микроэлементов в молоке увеличивается при использовании минеральных подкормок, однако многие из них могут попадать в молоко извне с оборудования тары и пр.

Таблица 3. Содержание микроэлементов в молоке, мкг/л

| Микроэлемент | Нормальный рацион | Рацион+минеральная добавка |

| Al | ||

| As | ||

| B | ||

| Br | Возрастает | |

| Cd | Не возрастает | |

| Cr | - | |

| Co | 0,6 | 2,4 |

| Cu | Не возрастает | |

| F | Возрастает | |

| I | ||

| Fe | Не возрастает | |

| Pb | Возрастает | |

| Mn | ||

| Mo | ||

| Ni | Не возрастает | |

| Se (низкий уровень) | Возрастает | |

| Se (высокий уровень) | - | |

| Si | Не возрастает | |

| Ag | - | |

| Sr | - | |

| V | 0,092 | - |

| Zn |

Витамины молока

В молоке обнаружено 17 из 20 известных в настоящее время витаминов: из жирорастворимых – A, D, E, K, а из водорастворимых – B1 – B12, Bc, H, C, n-аминобензойная кислота, инозит. На их содержание оказывают влияние факторы как внутренней, так и внешней среды.

Другие компоненты молока

Помимо перечисленных компонентов молока, в нем содержатся небелковые азотистые соединения, газы, соли, ферменты и пигменты.

Небелковых азотистых соединений (мочевина, креатин, мочевая кислота, пуриновые основания, аммиак, гиппуровая кислота, свободные аминокислоты и пептоны) в молоке около 0,05 – 0,2%.

В 1 л молока содержится около 50-80 мл газов, в том числе углекислого газа 50-70%, кислорода – 5-10%, азота – 20-30%. В молоке содержится также незначительное количество аммиака (0,2*10-3 М). В процессе хранения молока вследствие развития микроорганизмов количество аммиака увеличивается, а кислорода – понижается. Повышенное содержание газов в молоке свидетельствует о его загрязнении газообразующими бактериями.

megaobuchalka.ru

Технологическая схема производства пастеризованного молока

Технологический процесс производства всех видов пастеризованного молока состоит из ряда последовательно выполняемых операций:

1. Прием молока цельного

2. Охлаждение, резервирование (температура 8-100С)

3. Нормализация по массовой доле жира или сухих веществ

4. Очистка молока (температура 40…450С)

5. Гомогенизация (t=60…650С; P=15±2,5 МПа)

6. Пастеризация (t=76±20С; τ=20с)

7. Охлаждение (t=4…60С)

8. Розлив, упаковывание, маркирование

9. Хранение и транспортирование

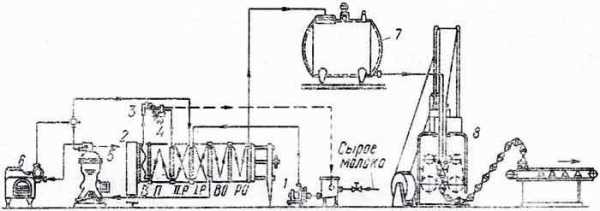

1 — Центробежный насос; 2 — Пластинчатая пастеризационно-охладительная установка; 3 — Терморегулятор; 4 — Автоматический возвратный клапан; 5 — Сепаратор-нормализатор-очиститель; 6 — Гомогенизатор; 7 — Резервуар для пастеризованного молока; 8 — Машина для розлива и упаковки молока; В — Выдерживатель пластинчатой установки; П — Пастеризационная секция; IP — Первая секция регенерации; ИР — Вторая секция регенерации; ВО — Секция водяного охлаждения; РО — Секция рассольного охлаждения

Молоко, отобранное по качеству и очищенное (на сепараторах-молокоочистителях, фильтрах различной конструкции и другом оборудовании), нормализуют по массовой доле жира при выработке нормализованного пастеризованного молока и топленого молока. Для белкового молока его дополнительно нормализуют по массовой доле сухих обезжиренных веществ.

В зависимости от производственной мощности и технической оснащенности предприятий молоко нормализуют в потоке или технологических емкостях различной вместимости.

Молоко нормализуют в потоке в сепараторах-нормализаторах либо путем сепарирования части цельного молока в сепараторах-сливкоотделителях для отбора сливок (если жирность нормализованного молока меньше, чем цельного) или обезжиренного молока (если жирность нормализованного молока больше, чем цельного).

С применением сепараторов-нормализаторов молоко нормализуют следующим образом. Вначале молоко подают в секцию рекуперации пластинчатой пастеризационно-охладительной установки для подогрева, затем в сепаратор-нормализатор. Нормализованное до заданной жирности молоко направляют в секцию пастеризации, а затем в секцию охлаждения пастеризационно-охладительной установки.

При отсутствии сепараторов-нормализаторов применяют сепараторы-сливкоотделители. В этом случае одну часть молока, подогретого в секции рекуперации пастеризационно-охладительной установки, направляют в сепаратор-сливкоотделитель, а другую — в сепаратор-молокоочиститель.

Обезжиренный продукт на выходе из сепаратора-сливкоотделителя смешивается в потоке с цельным молоком, поступающим в трубопровод из молокоочистителя. Нормализованная смесь далее поступает в секции пастеризации и охлаждения пластинчатой пастеризационно-охладительной установки.

Молоко следует нормализовать перед пастеризацией. Однако известны технологические схемы его нормализации в закрытом потоке, когда пастеризованное горячее цельное молоко повышенной жирности смешивают с пастеризованным горячим обезжиренным.

Сырое цельное молоко после перемешивания из промежуточной емкости насосом перекачивается для подогрева в секцию рекуперации пастеризационно-охладительной установки, затем поступает в сепаратор-молокоочиститель и возвращается в секцию пастеризации.

Часть горячего пастеризованного молока после выдерживателя подается по молокопроводу к сепаратору-сливкоотделителю. Для сепарирования подводят из общего потока рассчитанное количество молока (в зависимости от массовой доли жира в нем) через регулирующий кран.

Полученное горячее обезжиренное молоко отводят от сепаратора-сливкоотделителя по молокопроводу, где оно смешивается с цельным горячим пастеризованным молоком. Нормализованное молоко поступает в секции рекуперации, а затем охлаждения. Охлажденное нормализованное молоко собирают в технологических емкостях для проверки массовой доли жира.

Нормализованное по жиру молоко подогревают, очищают и гомогенизируют. Гомогенизацию нормализованного молока можно проводить раздельно. Для этого нормализованное молоко сепарируют, а полученные сливки гомогенизируют на двухступенчатом гомогенизаторе.

Гомогенизированные сливки смешиваются в потоке с обезжиренным молоком, выходящим из сепаратора-сливкоотделителя, и направляются в секцию пастеризации пастеризационно-охладительной установки. Сливки можно гомогенизировать также перед их смешиванием с обезжиренным молоком при составлении нормализованного молока.

После гомогенизации нормализованное молоко пастеризуют. Режим пастеризации молока на предприятии выбирают в зависимости от имеющегося оборудования с учетом бактериальной обсемененности сырья и эффективности пастеризации.

Пастеризованное молоко охлаждают и направляют на розлив и упаковывание (укупоривание) или для временного хранения в промежуточную емкость. Упакованное пастеризованное охлажденное молоко готово к реализации.

Сепаратор-молокоочиститель А1-ОЦМ-10

Предназначены для очистки молока от загрязнений, посторонних примесей и слизи c частичной пульсирующей центробежной выгрузкой осадка полузакрытого исполнения.

studfiles.net

Технология пастеризованного молока и сливок

Технологический процесс производства пастеризованного молока и сливок состоит из следующих операций: приемки, очистки, нормализации, получения сливок (сепарирования), гомогенизации, пастеризации, топления (для топленого молока), охлаждения, фасования, упаковывания и хранения.

В качестве сырья для производства пастеризованного молока используют цельное и обезжиренное натуральное молоко, сливки, сухое цельное и обезжиренное молоко, пахту, сгущенное обезжиренное молоко, препарат витамина С и наполнители (сахар, какао, кофе).

Отобранное по качеству натуральное молоко и сливки нормализуют по массовой доле жира и СОМО (для белкового молока до стандартной плотности).

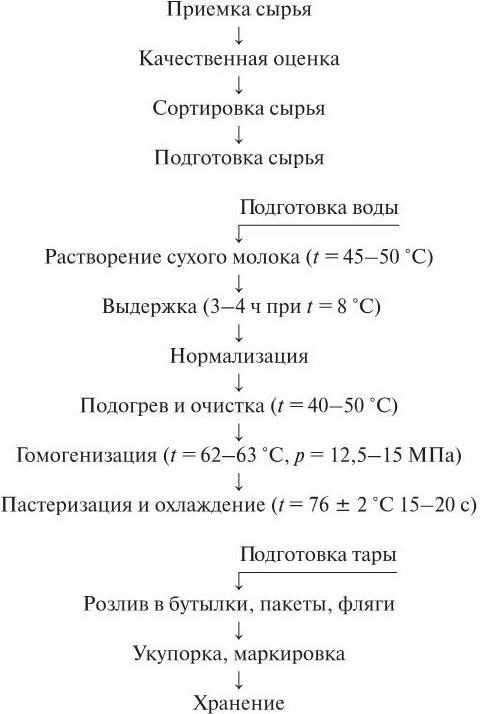

При выработке пастеризованного восстановленного молока сухие компоненты растворяют в воде при температуре 38–42 °С, фильтруют и охлаждают до 5–8°С. С целью набухания белков и достижения требуемой плотности восстановленное молоко выдерживают при температуре охлаждения в течение 3–4 ч.

Нормализованное молоко и сливки подогревают до 40–45 °С и очищают на центробежных молокоочистителях. Затем молоко гомогенизируют при температуре 45–55 °С и давлении 10–15 МПа, а сливки – при температуре 45–85 °С, при давлении 10–15 МПа для сливок с массовой долей жира 8, 10 и 20% , давлении 5–7,5 МПа для сливок с массовой долей жира 35%.

После гомогенизации молоко пастеризуют при температуре (76±2) °С с выдержкой 20 с. Гомогенизированные сливки 8–10% -ной жирности пастеризуют при температуре (80±2) °С, а 20–35% -ной жирности – при температуре (87±2) °С с выдержкой 15–20 с.

Пастеризованное молоко и сливки охлаждают до температуры 4–6°С, затем разливают и упаковывают в стеклянную, бумажную или полимерную тару.

Срок хранения герметически упакованных пастеризованного и топленого молока и сливок при температуре 4 ±2 °С составляет 3 сут.

Особенности технологии отдельных видов молока, сливок и напитков приведены ниже.

Пастеризованное молоко «Отборное» – вырабатывается из ненормализованного молока, отобранного по физико-химическим и микробиологическим показателям.

Массовая доля жира в готовом продукте должна быть не менее 3,4 %, кислотность – не более 18 Т, плотность – не менее 1028 кг/м3, степень чистоты по эталону – не ниже I группы, термоустойчивость – не менее II группы, эффективность гомогенизации – не менее 70 %. В 1 см3готового продукта не должно содержаться: бактерий группы кишечной палочки; патогенных микроорганизмов, в том числе сальмонелл в 25 см3. Температура при выпуске с предприятия – 42С.

Для выработки молока пастеризованного цельного «Отборное» используют молоко коровье закупаемое не ниже I сорта, плотностью не менее 1028 кг/м3, термоустойчивостью по алкогольной пробе не ниже II группы, соматических клеток – не более 500 тыс. в 1 см3. Температура молока, поступающего с фермы должна быть не более 7С.

Технологический процесс производства коровьего цельного отборного молока состоит из следующих технологических операций: приемка молока, очистка, гомогенизации, пастеризация и охлаждение, фасование и хранение.

Приемку молока целесообразно осуществлять в отдельном помещении. Принятое молоко немедленно охлаждают до температуры не выше 4 С.

Подогретое до температуры 35-40С молоко очищают на центробежном молокоочистителе. Рекомендуется проводить дополнительную очистку молока на бактофугах. Предварительно очищенное молоко гомогенизируют при температуре 50-80С при давлении 15-17 МПа. При этом эффективность гомогенизации должна быть не менее 70 %. После гомогенизации молоко пастеризуют при 76±2С. В зависимости от используемого оборудования температура пастеризации может быть увеличена до 80-99С. Пастеризованное и охлажденное молоко сразу направляют на розлив через промежуточные емкости по вымытым и дезинфицированным трубопроводам. Не допускается хранение пастеризованного отборного молока в резервуарах перед розливом. Фасуют продукт только в герметическую тару. Срок годности пастеризованного отборного молока при температуре не выше 4С – не более 10 сут.

Пастеризованное молоко «Особое»вырабатывается также, как и «Отборное» из ненормализованного молока. Требования к сырью и готовому продукту аналогичны молоку «Отборному». Отличительной особенностью технологии молока «Особое» является обязательное бактериофугирование сырья, в то время, как для молока «Отборное» бактериофугирование только рекомендуется. Срок годности продукта в герметической упаковке – не более 7 суток при температуре 4±2 ºС.

Пастеризованное молоко «Российское».Продукт вырабатывается из коровьего молока с массовой долей жира 1,5; 2,5Я; 3,2; 3,5; 6,0 % и нежирный. Молоко «Российское» с массовой долей жира 2,5 % и 3,2 % может вырабатываться из рекомбинированного молока ( с использованием сливочного масла или молочного жира). Предусматривается производство всех видов молока «Российское» с лактулозой. Фасуют продукт только в герметическую потребительскую тару. Срок годности молока «Российское» – не более 3 сут.

Топленое молоковырабатывается из нормализованного или обезжиренного молока, подвергнутого топлению при определенных температурных режимах, с последующим охлаждением. Массовая доля жира в готовом продукте составляет 1,0; 2,5; 4,0 и 6,0 %, а также вырабатывается нежирное топленое молоко.

Нормализованное молоко гомогенизируется и нагревается на трубчатых пастеризаторах до температуры 95-99 С, затем оно выдерживается в закрытых емкостях в течение 3-4 ч. Такая выдержка при высокой температуре называется топлением. В результате топления молоко приобретает коричневый оттенок и специфический ореховый вкус. При топлении выпаривается часть влаги и массовая доля жира в продукте повышается, что необходимо учитывать при нормализации молока. После топления молоко охлаждают до 8С и фасуют в потребительскую тару: стеклянные бутылки, пакеты из комбинированных материалов, разрешенных для контакта с молочными продуктами.

Белковое молоко.В сравнении с обычным пастеризованным молоком белковое молоко отличается повышенным содержанием СОМО и пониженным содержанием жира. Для повышения СОМО к молоку добавляют сухое цельное, сухое обезжиренное или сгущенное обезжиренное молоко. Нормализованную смесь готовят по разработанным рецептурам. После получения нормализованной смеси технологические операции осуществляются так же, как и при выработке цельного пастеризованного молока.

Витаминизированное молоко.Продукт вырабатывается с массовой долей жира 1,5; 2,5 и 3,2 %. Витамины и поливитаминные премиксы вносят в нормализованную смесь перед пастеризацией. Допускается внесение витаминов в продукт перед фасованием.

При выработке продуктов с витамином А сначала готовят его эмульсию в молоке, затем ее добавляют в нормализованную смесь и перемешивают в течение 10–15 мин.

Витамин С обычно вносят в готовый продукт.

Поливитаминный премикс вносят в молоко в виде раствора. Предварительно готовят раствор премикса в воде или молоке. Для этого необходимую массу премикса растворяют в десятикратном (по отношению к массе премикса) количестве молока или воды при температуре 20±2 ºС при постоянном перемешивании до полного растворения витаминов. Полученный раствор премикса вносят при постоянном перемешивании в молоко.

Выпускают молоко с различными наполнителями: какао, шоколадное, с кофе.

Молоко с какаовырабатывают из цельного молока с добавлением какао и сахара. Готовый продукт выпускается с массовой долей жира 3,2 %, сахара 12 % и какао 2,5 %. Сначала из какао и сахара готовится сироп на молоке, температура которого 60-65 ºС. Соотношение какао, сахара и молока 1:1:6. Полученная смесь пастеризуется при 85-90 ºС в течение 30 мин и фильтруется. Затем сироп вносится в молоко. Для того, чтобы какао-порошок не давал осадка, в смесь при 60-65 ºС вносят агар в виде водного 5-10 %-ного раствора. Приготовленная смесь пастеризуется при 85 ºС, гомогенизируется при 9,8-14,7 МПа и охлаждается до 8-10 ºС. Для улучшения вкуса и консистенции охлажденный продукт выдерживается 3-4 ч.

Шоколадное молоковырабатывается из нормализованной смеси с массовой долей жира 1,5 и 2,5 % с использованием какао-порошка, массовая доля которого составляет от 1 до 3 %. Частицы какао сравнительно велики и тяжелы и легко седиментируют Поэтому основной задачей в данном случае является получение однородной дисперсии частиц какао путем формирования слабого тиксотропного геля, обладающего способностью восстанавливать свою структуру при механическом воздействии и сохранять стабильность при хранении. Для формирования геля используют стабилизатор каппа-каррагинан. Молекулы каппа-каррагинана имеют группы, способные вступать в реакцию с мицеллами казеина в молоке. Реакция протекает при нагревании.

Кроме того, для получения стабильной тиксотропной системы дополнительно используют эмульгаторы, чаще моноглицериды, которые способны создавать «сети жировых шариков» и тем самым увеличивать стабильность жировой эмульсии и кремообразность продукта.

В состав рецептуры на молоко шоколадное входит: цельное и обезжиренное молоко, сахар-песок или подсластители, какао-порошок, стабилизатор – каррагинан, эмульгатор – моностерат глицерина и ароматизаторы (ваниль, шоколад).

Технологический процесс производства пастеризованного шоколадного молока включает следующие операции: приготовление смеси ингредиентов, пастеризация при температуре 85 °С в течение 30 с, гомогенизация при температуре 75 °С и давлении 20 МПа, охлаждение до температуры 3-5 °С, фасование.

Молоко с кофевырабатывается из цельного молока с добавлением сахара, экстракта кофе или кофе с цикорием. Для приготовления экстракта одну часть кофе смешивают с тремя частями горячей воды и смесь кипятят в течение 5 мин. Затем она охлаждается и фильтруется. Смесь молока, кофейного экстракта и сахара обрабатывается также, как и молоко с какао. Готовый продукт должен содержать не менее 3,2 % жира, 7 % сахара и 2 % экстрактивных веществ кофе.

Напиток молочно-растительный пастеризованныйвырабатывается из пастеризованной смеси молока коровьего, соевого белка, растительного жира с использованием технологических режимов обработки, аналогичных режимам, применяемым при производстве традиционного пастеризованного молока. Рецептуры напитка приведены в табл. .Срок годности продукта 3 суток при температуре хранения 4±2° С

Напиток соевыйвырабатывают на основе соевого аналога сухого коровьего молока, при этом на 1 т продукта расходуется 12,1 кг соевого аналога и 876,9 кг воды. Технология напитка соевого аналогична технологии коровьего пастеризованного молока. Массовая доля жира в продукте 3,2 %, кислотность 8–12Т, плотность 1029 кг/м3. Срок годности при температуре не выше 6С составляет 3 суток.

Молочный коктейльвырабатывается трех видов: шоколадный, ароматизированный и фруктовый. Массовая доля жира в продукте 1,5%, сухих веществ – 16,1 %. Сырьем для производства коктейля служит молоко цельное и обезжиренное, сухое цельное и обезжиренное молоко, сливки, пахта, сахар-песок, плодово-ягодные наполнители, подсластители, ароматизаторы, красители, стабилизаторы консистенции.

Технологический процесс производства коктейля состоит из следующих технологических операций: приемка и подготовка сырья, приготовление нормализованной смеси, гомогенизация, пастеризация и охлаждение смеси, внесение ароматизаторов, фасование, доохлаждение продукта. Упаковка заполняется продуктом на 70 % объема и перед употреблением встряхивается. Срок годности готового продукта – 3 сут.

Рецептуры молочно-растительного напитка

(в кг на 1000 кг продукта без учета потерь).

Компоненты | Норма, кг для напитка 2,5%-ной жирности | Норма, кг для напитка 3,2%-ной жирности | ||||

Молоко цельное с массовой долей жира 3,2 % | 500 | — | — | 500 | — | — |

Молоко обезжиренное сухое | — | 47,0 | 47,0 | — | 47,0 | 47,0 |

Масло сливочное крестьянское 72,5 %-ной жирности | — | — | 33,84 | — | — | 43,5 |

Жир молочный концентрированный 99,9 % жира | — | 24,6 | — | — | 31,56 | — |

Специальный растительный жир 99,9 % жира | 90 | — | — | 16,03 | — | — |

Белок соевый изолированный | 15,5 | 15,5 | 15,5 | 15,5 | 15,5 | 15,5 |

Вода питьевая | 475,5 | 912,2 | 903,66 | 468,47 | 905,94 | 894,0 |

Сливки взбитые.Массовая доля жира взбитых сливок составляет 28,5%. В зависимости от используемых добавок вырабатывают шоколадные и ароматизированные взбитые сливки. Для получения взбитых сливок используется молоко коровье, сливки, сахар-песок, стабилизаторы, какао-порошок, пищевые красители и ароматизаторы.

Технологический процесс производства взбитых сливок состоит из следующих технологических операций: приемка и подготовка сырья; приготовление нормализованной смеси; приготовление смеси сухих компонентов; гомогенизация, пастеризация и охлаждение смеси; внесение пищевых красителей, ароматизаторов; созревание, взбивание, фасование.

studfiles.net

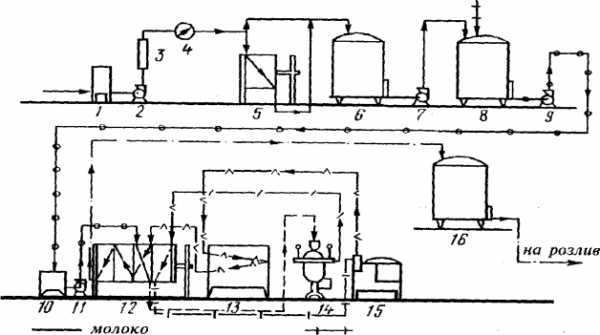

| Археология Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика | Технология пастеризованного молока осуществляется по единой схеме и включает операции: приемку, оценку и подготовку сырья, нормализацию, очистку, гомогенизацию, пастеризацию, охлаждение, розлив, упаковку, маркировку хранение и реализацию. Аппаратурно-технологическая схема производства пастеризованного молока представлена на рисунке 1. Приемку молока осуществляют по массе с учетом его качества согласно требованиям ГОСТа Р 52054-2003 (приложение Б). Для выработки питьевого молока используется цельное молоко не ниже второго сорта. В качестве сырья также используется: обрат и пахта с кислотностью не более 19°Т; сливки с кислотностью не более 16°Т и с содержанием жира не более 30%; сухое цельное и обезжиренное молоко распылительной сушки высшего сорта.

Рисунок 1. Аппаратурно-технологическая схема производства пастеризованного молока 1 – фильтр; 2, 7, 9, 11 – насосы; 3 – воздухоохладитель; 4 – счетчик; 5 – пластинчатый охладитель; 6, 8, 16 – резервуары; 10 – уравнительный бак; 12 – пластинчатый теплообменник; 13 – пульт управления; 14 – сепаратор-молокоочиститель; 15 – гомогенизатор

Продуктовый расчет выработки пастеризованного молока Продуктовый расчет составляется на основе расчета нормализации молока. До нормализации молока нужно рассчитать массу нормализованного молока необходимого для выработки требуемого количества готового продукта с учетом производственных потерь по всему циклу производства по формуле: , где mн.м – масса нормализованного молока, с учетом потерь, кг; mпр. – масса готового продукта, кг; П – предельно допустимые потери на 1 т готового продукта(прилож. В).

На основании полученных данных продуктового расчета и результатов технохимического контроля составляют производственно-технологический журнал выработки молочных продуктов (табл. 5).

Таблица 5 — Производственно-технологического журнала выработки молочных продуктов

|

studopedya.ru

Богатова О. В., Догарева Н. Г., Стадникова С. В.Промышленные технологии производства молочных продуктов

Введение

Технология молока как научная дисциплина представляет собой организационную систему знаний о совокупности прогрессивных промышленных способов производства молочных продуктов на базе современной техники и о сущности изменений молочного сырья в процессе его превращения в готовый продукт.

Технология основывается на достижениях фундаментальных наук.

Ее особенность – постоянное развитие и совершенствование.

Конкретной задачей технологии является получение из сырья продукта с определенными заранее заданными свойствами.

В производстве молока и молочной продукции само сырье-молоко представляет собой ценный пищевой продукт биологического происхождения. Подобно другим физиологическим жидкостям (кровь, лимфа, клеточный сок) молоко подвержено постоянным изменениям как под влиянием внутренних факторов (ферменты и др.), так и внешних. При этом особо важную роль играют микробиологические процессы, поскольку молоко одновременно является весьма благоприятной средой для развития как сапрофитных, так и болезнетворных бактерий.

В задачу технологии молока прежде всего входит сохранение всех ценнейших природных качеств сырья с момента получения его на ферме до передачи в торговую сеть. Успешное решение этой задачи может быть достигнуто путем создания единой, неразрывной цепи технологических процессов производства молока в сельском хозяйстве, обработки и переработки его в молочные продукты в промышленности.

Промышленное производство молочных продуктов складывается из отдельных технологических процессов, основанных на химических, физических, микробиологических и других способах воздействия на сырье или комбинацией их.

В настоящее время вся молочная отрасль работает по Техническому регламенту на молоко и молочную продукцию (Федеральный закон № 88-ФЗ от 12.06.2008), который вступил в силу 19 декабря 2008 г.

Объектами технического регулирования, перечень и описание которых содержит данный Федеральный закон, являются:

– молоко и молочная продукция, в том числе продукты детского питания на молочной основе, выпущенные в обращение на территории Российской Федерации;

– процессы производства, хранения, перевозки, реализации и утилизации молока и молочной продукции.

Целью настоящего Федерального закона является:

– защита жизни и здоровья граждан;

– предупреждение действий, вводящих в заблуждение потребителей, и обеспечения достоверности информации о наименовании, составе и потребительских свойствах молока и молочной продукции.

Основным сырьем для производства молочных продуктов является сырое цельное молоко.

Сырое молоко – молоко, не подвергавшееся термической обработке при температуре более 40 °C или обработке, в результате которой изменяются его составные части.

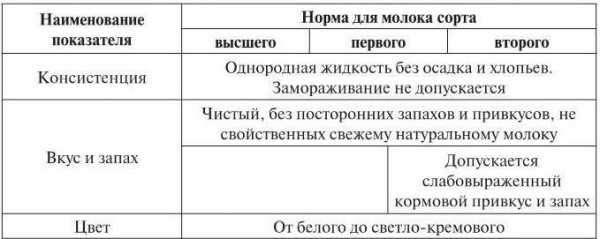

Качество молока, сдаваемого на молокоперерабатывающие предприятия, регулируется ГОСТ Р52054–2003 «Молоко коровье сырое. Технические условия» (в ред. Изменения № 1, утв. Приказом Росстандарт от 07.10.2009 № 434-ст) (табл. 1, 2, 3).

Таблица 1

Органолептические показатели молока

Таблица 2

Физико-химические показатели молока

Таблица 3

Микробиологические показатели молока

К сырому молоку, используемому для производства пищевых продуктов с определенными потребительскими свойствами (продукты детского питания на молочной основе, стерилизованные и концентрированные продукты, продукты диетического питания, сыры), могут предъявляться дополнительные требования.

Глава 1

ТЕХНОЛОГИЯ ПИТЬЕВОГО МОЛОКА И СЛИВОК

Нормативно-техническая документация:

– Р 52090-2003 Молоко питьевое. Технические условия

– Р 52091-2003 Сливки питьевые. Технические условия

1.1. Питьевое молоко

Питьевое молоко – молоко с массовой долей жира не более 9 %, произведенное из сырого молока и (или) молочных продуктов и подвергнутое термической обработке или другой обработке в целях регулирования его составных частей (без применения сухого цельного молока, сухого обезжиренного молока).

Ассортимент питьевого молока, вырабатываемого в нашей стране, разнообразен. В настоящее время насчитывается более 25 наименований питьевого молока, различаемого по содержанию жира и СОМО, по виду наполнителей, а также по способу тепловой обработки сырья.

При разработке того или иного вида питьевого молока прежде всего учитывают вкусовые привычки многонационального населения страны, а также диетическую ценность продукта и экономическую эффективность его производства.

В последние годы значительно увеличилась выработка питьевого молока с пониженным содержанием жира. Чтобы питательная ценность молока этого вида не снизилась, в нем повышают содержание белка за счет добавления сухого цельного или обезжиренного молока. По способу тепловой обработки молоко разделяют на пастеризованное, стерилизованное, ультрапастеризованное, топленое.

Пастеризованное молоко, стерилизованное молоко, ультрапастеризованное (ультравысокотемпературнообработанное) молоко – молоко питьевое, подвергнутое термической обработке в целях соблюдения установленных требований к микробиологическим показателям.

Топленое молоко – молоко питьевое, подвергнутое термической обработке при температуре от 85 до 99 °C с выдержкой не менее трех часов до достижения специфических органолептических свойств.

По видам упаковки молоко подразделяют на мелкофасованное – разлитое в бутылки или пакеты, и молоко в крупной таре – разлитое во фляги и цистерны с термоизоляцией и предназначенное для продажи в тару потребителя.

1.1.1. Пастеризованное молоко

Пастеризованное молоко выпускают следующих видов: цельное, нормализованное, обезжиренное и восстановленное (реализуется как молочный напиток) (табл. 1.1).

Таблица 1.1

Основные виды пастеризованного молока

Цельное молоко – молоко, составные части которого не подвергались воздействию посредством их регулирования.

Обезжиренное молоко – молоко с массовой долей жира менее 0,5 %, полученное в результате отделения жира от молока.

Продукт переработки молока нормализованный – продукт переработки молока, в котором показатели массовых долей жира, белка и (или) сухих обезжиренных веществ молока либо их соотношения приведены в соответствие с показателями, установленными стандартами, нормативными документами федеральных органов исполнительной власти, сводами правил и (или) техническими документами.

Продукт переработки молока восстановленный – продукт переработки молока, произведенный из концентрированного или сухого продукта переработки молока и воды.

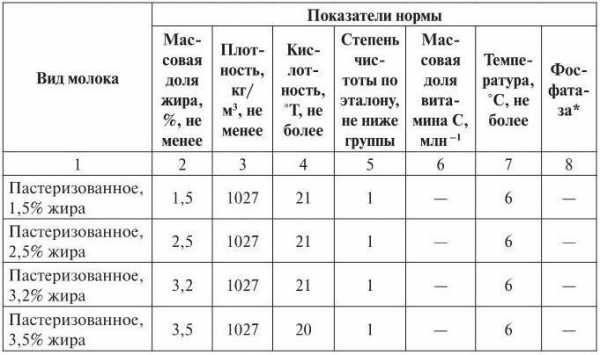

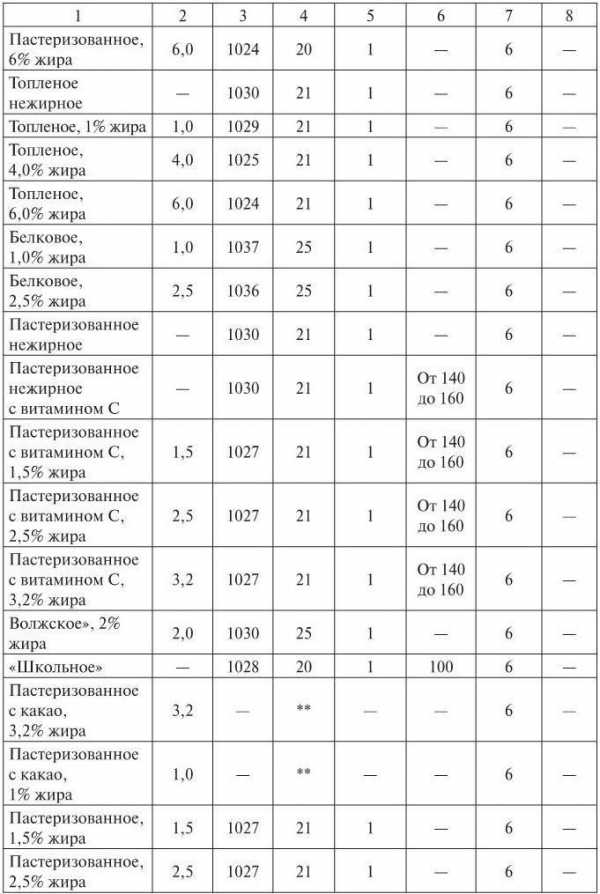

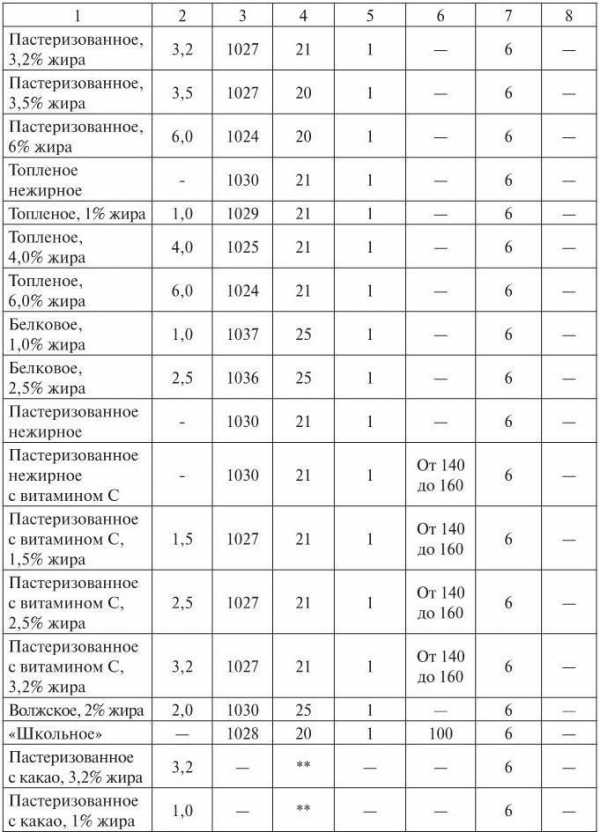

По физико-химическим, органолептическим и бактериологическим показателям пастеризованное молоко должно соответствовать требованиям действующей НТД (табл. 1.2 и 1.3).

Таблица 1.2

Физико-химические параметры пастеризованного молока

* Фосфатаза отсутствует.

** При кипячении не дает хлопьев.

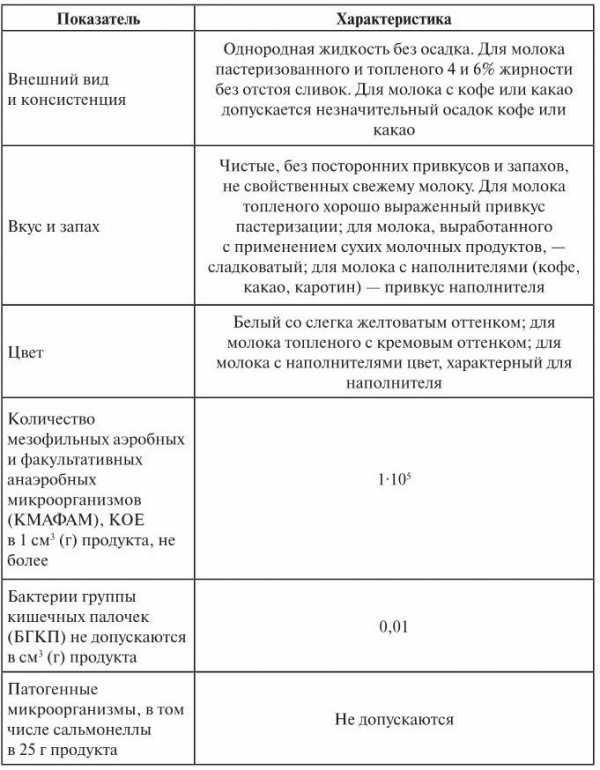

Таблица 1.3

Органолептические и микробиологические параметры пастеризованного молока

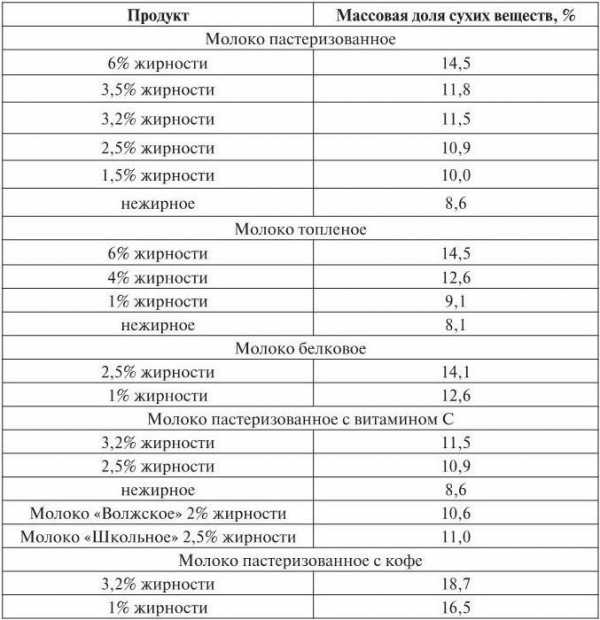

На городских молочных заводах все пастеризованное молоко, кроме восстановленного, вырабатывают по следующей технологической схеме (рис. 1.1)

Рис. 1.1. Технологическая схема выработки пастеризованного молока

В зависимости от жирности исходного сырья и вида вырабатываемого молока для нормализации по содержанию жира используют обезжиренное молоко или сливки, по содержанию сухих веществ – сухое обезжиренное молоко. На практике, как правило, приходится уменьшать жирность исходного молока. Проводить нормализацию можно в потоке или путем смешивания. Для нормализации в потоке удобно использовать сепараторы – нормализаторы, в которых непрерывная нормализация молока совмещается с очисткой его от механических примесей. Перед поступлением в сепаратор-нормализатор молоко предварительно нагревают до t = 40–45 °C в секции регенерации пластинчатой пастеризационно-охладительной установки. На предприятиях небольшой мощности молоко обычно нормализуют смешиванием в резервуарах. Для этого к определенному количеству цельного молока при тщательном перемешивании добавляют нужное количество обезжиренного молока или сливок, рассчитанное по материальному балансу или путем использования специальных таблиц, составленных с учетом различной жирности исходного молока.

Для предотвращения отстоя жира и образования в упаковках «сливочной пробки¬ при производстве молока с повышенной массовой долей жира (3,5–9 %) нормализованное молоко обязательно гомогенизируют при t = 62–63 °C и давлении 12,5–15 МПа. Затем молоко пастеризуют при t = 76 ± 2 °C с выдержкой 15–20 с и охлаждают до t = 4–6 °C с использованием пластинчатых пастеризационно-охладительных установок. Температура пастеризации постоянно фиксируется самопишущими термографами и регулируется автоматически. Система блокировки исключает выход из аппарата недопастеризованного молока. Эффективность пастеризации в таких установках достигает 99,98 %. Затем молоко при t = 4–6 °C поступает в промежуточную емкость, из которой направляется на фасование. Хранить пастеризованное молоко до розлива не рекомендуется. Поэтому производительности установок для тепловой обработки молока и для его розлива должны быть согласованы. Розлив пастеризованного молока в стеклянные бутылки производится на разливочно-укупорочных автоматах. Применяют два типа машин, дозирующих молоко по объему или уровню. Стеклянные бутылки имеют допуски на внутренний объем, поэтому при заполнении строго определенным объемом молока уровни молока в них оказываются не одинаковыми. Это ухудшает товарный вид партии молока, поэтому чаще применяют дозирование розлива молока в бутылки по уровню. Широко используется для фасования молока тара разового потребления – полиэтиленовые мешки, бумажные пакеты (тетра-пак, брик-пак, пюр-пак). Такая тара значительно легче, компактнее, исключает сложный процесс мойки, гигиеничнее, удобнее для потребителя и транспортирования, требует меньших производственных площадей, трудовых и энергетических затрат. Для розлива пастеризованного молока во фляги применяют аппараты, работающие по принципу объемного дозирования; молоко, заливаемое в цистерны, замеряют по метке или молокосчетчиком. Тару, в которой выпускают с предприятий пастеризованное молоко, обязательно пломбируют и маркируют. На алюминиевых капсулах тиснением, на пакетах, этикетках и бирках для фляг и цистерн несмывающейся краской наносят маркировку: наименование предприятия, полное наименование продукта, объем в литрах (на пакетах), число или день конечного срока реализации, номер ГОСТа и другую необходимую информацию.

Пастеризованное молоко хранится при t = 2–6 °C. Готовый продукт на предприятии подвергается технологическому и микробиологическому контролю. В торговую сеть и предприятия общественного питания пастеризованное молоко должно транспортироваться в закрытых охлаждаемых или изотермических средствах.

Витаминизированное молоко

В пищевом рационе человека наиболее дефицитным является витамин С. В течение всего года, за исключением июля, августа и сентября, содержание витамина С в пище меньше нормы, а в весенние месяцы дефицит его доходит до 50 %. Содержание витамина С в молоке не очень велико. Вследствие легкой окисляемости значительное его количество разрушается во время обработки и транспортирования молока. С учетом этих факторов пастеризованное молоко вырабатывают обогащенным витамином С. Витаминизированное молоко имеет тот же состав, органолептические и физико-химические показатели, что и пастеризованное цельное молоко. Содержание витамина С в нем должно составлять не менее 10 мг на 100 г молока (в обычном молоке 1,3 мг на 100 г молока). Исходное молоко должно иметь кислотность не более 18 °Т, так как добавление аскорбиновой кислоты повышает кислотность продукта.

Технологический процесс производства витаминизированного молока состоит из тех же операций, что и выработка пастеризованного молока. Витамин С (аскорбиновая кислота или аскорбинат Na – сухие порошки) вносят в охлажденное пастеризованное молоко в дозе 180– 210 г на 1 кг молока (с учетом потерь в производстве). Предварительно делают водный раствор аскорбиновой кислоты, для чего сухой порошок растворяют в 1–2 дм3 воды и вносят тонкой струйкой в пастеризованное молоко при непрерывном перемешивании. Продолжительность перемешивания молока после внесения раствора витамина от 15 до 20 мин. По окончании перемешивания молоко с витамином С выдерживают от 30 до 40 мин, а затем направляют на розлив.

Белковое молоко

Этот продукт особенно показан тем, кому по состоянию здоровья нельзя употреблять много жиров. По органолептическим показателям белковое молоко полностью соответствует цельному пастеризованному. Несмотря на пониженную массовою долю жира, белковое молоко по пищевой ценности не уступает цельному, а по белковому составу превосходит его.

Вырабатывают его из пастеризованного, нормализованного по жиру молока с добавлением сухого или сгущенного цельного или обезжиренного молока. Приготовление смеси для выработки белкового молока осуществляют в соответствии с рецептурами. При выработке белкового молока сухое цельное или обезжиренное молоко растворяется в небольшом количестве нормализованного по жиру молока, температура которого 38–45 °C, фильтруется и добавляется при перемешивании в нормализованное молоко перед пастеризацией.

Восстановленное молоко (молочный напиток)

Молочный напиток – молочный продукт, произведенный из концентрированного или сгущенного молока либо сухого цельного молока или сухого обезжиренного молока и воды.

На огромной территории нашей страны есть районы, где климатические условия не благоприятствуют разведению молочного скота. В этих районах для снабжения населения используется восстановленное молоко. На зимний период крупные промышленные центры также снабжаются восстановленным молоком. Его вырабатывают из сухого цельного или обезжиренного молока распылительной сушки.

Для получения восстановленного молока используют водопроводную воду, отвечающую требованиям, предъявляемым к питьевой воде (рис. 1.2).

Рис. 1.2. Технологическая схема выработки пастеризованного восстановленного молока

По физико-химическим, органолептическим показателям восстановленное молоко полностью соответствует нормализованному пастеризованному молоку и почти не уступает по биологической ценности. Перед восстановлением в сухом молоке определяют содержание воды и его растворимость. На основании этих данных рассчитывают массу сухого молока по формуле: из расчета на 1000 кг восстановленного молока где Н – норма расхода сырья на 1000 кг восстановленного молока при 100 % растворимости, кг;

где Н – норма расхода сырья на 1000 кг восстановленного молока при 100 % растворимости, кг;

Жм – массовая доля жира в восстановленном молоке, %;

Р – фактическая растворимость сухого молока, %;

Жс. м – массовая доля жира в сухом молоке, %.

Сухое молоко растворяют в водопроводной воде при t = 45–50 °C.

Холодная или более горячая вода резко замедляет скорость растворения сухого молока. Количество воды определяется по формуле

Для смешивания сухого молока с водой можно использовать различное оборудование. Наиболее удобны специальные установки для восстановления молока, которые обеспечивают непрерывность процесса. Применяют установки мешалочного или протирочного типа. Восстановленное молоко направляется для немедленного охлаждения до t = 6–8 °C. Охлажденное молоко выдерживается в емкости в течение 3–4 ч. В процессе выдержки происходит набухание белков и более полное растворение частиц сухого молока. По окончании выдержки проверяют состав восстановленного молока и в случае необходимости его нормализуют.

После нормализации молоко поступает на дальнейшую обработку – очистку, гомогенизацию, пастеризацию и охлаждение. Восстановленное молоко обязательно гомогенизируют для того, чтобы предупредить появление на его поверхности капель вытопившегося жира.

Молоко с наполнителями

Наиболее распространены молоко с кофе и какао. По органолептическим показателям они должны иметь чистый вкус без посторонних привкусов или запахов, с выраженным ароматом, свойственным наполнителю. Цвет, обусловленный цветом наполнителя, должен быть равномерным по всей массе, консистенция – в меру вязкой, однородной. Допускается изначальный осадок какао или кофе. Технология аналогична технологии пастеризованного молока, но включает дополнительную операцию по приготовлению и внесению наполнителей.

Кофе натуральный вносят в нормализованное молоко перед пастеризацией в виде водной вытяжки. Для приготовления вытяжки берут одну весовую часть кофе и три весовые части горячей воды в соответствии с рецептурой. Полученную смесь кипятят в течение 5 мин, затем охлаждают и фильтруют. Кофейная вытяжка до употребления хранится в закрытом сосуде. Готовая вытяжка должна иметь выраженный вкус и запах натурального кофе и не содержать остатков молотого кофе. Сахар, предварительно просеянный, вносится в молоко, температура которого 40–45 °C. Смесь цельного молока, кофе с сахаром тщательно перемешивают, пастеризуют при темпертауре 85 °C, гомогенизируют при давлении 10–15 МПа и охлаждают до t = 5–8 °C.

Какао-порошок вносится в молоко в виде сиропа, который готовят следующим образом. К просеянному какао-порошку добавляют равную по массе часть сахарного песка и тщательно их перемешивают. К смеси какао и сахара добавляется молоко, температура которого 60–65 °C. Масса молока должна примерно в 3 раза превышать массу смеси какао и сахара. Полученная смесь нагревается до t = 85–90 °C и выдерживается 30 мин, фильтруется и вносится в основную массу молока. Несмотря на тонкий помол какао-порошок образует в молоке значительный осадок. Чтобы избежать этого, в напиток в виде 5–10 %-ного раствора вводят агар из расчета 1 кг на 1 т смеси. Для этого агар промывают в проточной водопроводной воде, затем нагревают до t = 92 ± 2 °C при постоянном перемешивании до полного растворения агара. Горячий раствор агара вводят в молоко, нагретое до t = 60–65 °C. При внесении в молоко раствор агара фильтруется и одновременно тщательно перемешивается смесь. Агароид в сухом виде добавляют непосредственно в молоко с какао, нагретое до t = 40–45 °C.

Смесь молока, сиропа какао, сахара и агара пастеризуют при t = 85 °C, гомогенизируют при давлении 10–15 МПа и охлаждают до t = 5–8 °C.

1.1.2. Топленое молоко

Используя способность молока изменять цвет и органолептические показатели при длительном действии на него высоких температур, специалисты молочной промышленности разработали технологию получения топленого молока. Оно отличается от цельного пастеризованного молока выраженным привкусом и запахом пастеризации, а также кремовым оттенком, которые достигаются длительной высокотемпературной обработкой молока. Вследствие продолжительного воздействия высоких температур значительно изменяются компоненты молока. Молочный сахар взаимодействует с аминокислотами белков, в результате чего образуются меланоидины, которые придают молоку кремовый оттенок, происходит также изменение аминокислот с образованием реактивно-способных сульфгидрильных групп, вступающих во взаимодействие с некоторыми компонентами молока с образованием соединений, имеющих специфический вкус и запах пастеризации.

При выработке топленого молока нормализация молока проводится с учетом выпаривания влаги при топлении:

Жн. м = Жг. пр – 0,15

Нормализованную смесь подогревают на пластинчатой пастеризационной установке до t = 85 °C, гомогенизируют при этой температуре и р = 10–15 МПа. После гомогенизации молоко вторично подогревается до t 95–99 °C на трубчатом пастеризаторе, затем выдерживается в емкостях в течение 3–4 ч при выработке топленого молока 4 и 6 % жирности и в течение 4–5 ч при выработке топленого молока 1 %-ной жирности и нежирного до появления в молоке светлокремового цвета. При выдержке молока каждый час на 2–3 мин включают мешалку для предотвращения образования на поверхности молока слоя, состоящего из белка и жира. После процесса топления молоко сначала охлаждается в резервуаре до 40 °C, а затем подается на охладитель где охлаждается до 6–8 °C. Затем молоко направляют на фасование в мелкую упаковку.

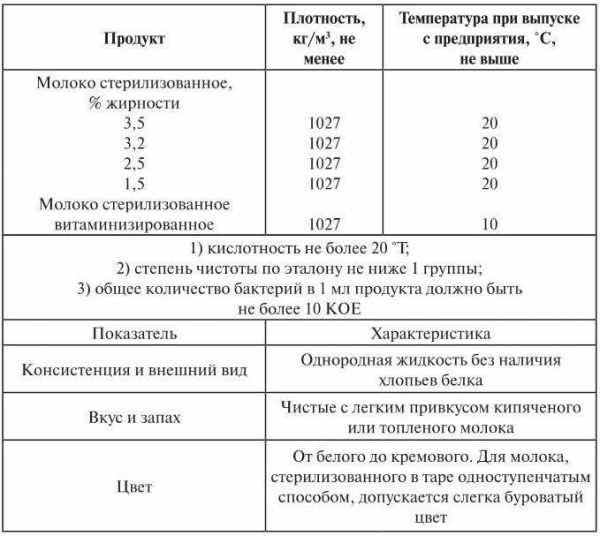

1.1.3. Стерилизованное молоко

В последние годы в нашей стране все большей популярностью пользуется стерилизованное молоко. За рубежом до 40 % питьевого молока употребляется в стерилизованном виде. По сравнению с пастеризованным оно обладает более высокой стойкостью и выдерживает длительное хранение и транспортирование даже без охлаждения. Поэтому стерилизованное молоко удобно и экономически выгодно использовать для снабжения населения отдельных районов, не имеющих достаточной сырьевой базы, а также крупных промышленных центров. Высокая стойкость стерилизованного молока обязана тому, что в процессе стерилизации уничтожается не только вегетативная, но и споровая микрофлора. Стерилизованное молоко по физико-химическим и органолептическим показателям должно отвечать нормативным требованиям (табл. 1.4)

Таблица 1.4

Физико-химические и органолептические показатели стерилизованного молока

При выработке стерилизованного молока качество исходного сырья и особенно его обсемененность споровыми микроорганизмами приобретает особое значение. На стерилизацию направляется отборное по качеству свежее молоко с кислотностью не более 16–18 °T, степенью чистоты не ниже I группы, бактериальной обсемененностью по редуктазной пробе не ниже I класса, содержанием споровых бактерий не более 100 в 1 мл, термоустойчивостью по алкогольной пробе не ниже III группы, выдерживающее алкогольную пробу с 72 %-ным и более этиловым спиртом. Проба заключается в смешивании 2 мл 72–75 %-ного этилового спирта с 2 мл молока. Если коагуляции белков не произошло, то молоко пригодно для стерилизации.

Допускается применять молоко термоустойчивостью по алкогольной пробе, не ниже IV группы (выдерживающее алкогольную пробу с 70 %-ным этиловым спиртом), термоустойчивость которого повышают путем добавления одной из солей-стабилизаторов (калия лимонноокислого трехзамещенного одноводного K3C6H5· H2O и др.).

Отобранное по качеству молоко очищается, а затем немедленно охлаждается. Для сохранения термоустойчивости молока целесообразно проводить его очистку без подогрева при температуре поступления. При необходимости хранения нормализованного молока более 4 ч до момента стерилизации в целях сохранения термоустойчивости оно пастеризуется с последующим охлаждением. Перед направлением на стерилизацию проверяют термоустойчивость молока. Молоко III группы и выше направляется непосредственно на стерилизацию без добавления солей-стабилизаторов. Молоко IV группы повышают до III или II группы путем добавления соли-стабилизатора в оптимальной дозе 0,01– 0,03 % от массы молока. Необходимое количество соли-стабилизатора растворяется в прокипяченной горячей воде в соотношении масс 1:1, раствор фильтруется, вливается в молоко и тщательно перемешивается в течение 15 мин. После перемешивания проверяют термоустойчивость молока, которая должна быть III или II группы по алкогольной пробе. Вносят раствор соли в сырое или пастеризованное молоко непосредственно перед направлением его на стерилизацию. Подготовленное для стерилизации молоко нагревается до 75 ± 5 °C и гомогенизируются при этой температуре.

Большая доля стерилизованного молока (в отличие от пастеризованного) разливается в стеклянные бутылки. Повышенные требования к безопасности продукции заставили производителей вспомнить о стеклянной таре, которая была незаслуженно забыта после внедрения комбинированной упаковки. Известно, что стекло – прекрасный материал для защиты и сохранения качества вкусовых и полезных свойств продукта. Оно состоит только из неорганических компонентов и не наносит вреда человеку, его химическая инертность обеспечивает максимальную гигиеническую и экологическую защиту. К тому же стеклянная тара – самая удобная для стерилизации, так как выдерживает высокие температуры. За последние годы стекольные заводы стали вырабатывать более легковесную тару любого дизайна, которая хорошо утилизируется путем переплавки. Установлено, что стерилизованное молоко, упакованное в пятислойную пленку, при t = 20–25 °C сохраняет хорошие качественные показатели в течение 3–4 месяцев, в пакеты из комбинированного материала с фольгой – 4 месяца, в полипропиленовые бутылки – 7 месяцев, в стеклянные бутылки – 12 месяцев. Преимущество стеклянной тары очевидно.

Существует два способа производства стерилизованного молока, расфасованного в стеклянные бутылки – одноступенчатый и двухступенчатый (рис. 1.3, 1.4)

Одноступенчатый способ

Рис. 1.3. Технологический процесс производства стерилизованного молока одноступенчатым способом

Двухступенчатый способ

Рис. 1.4. Двухступенчатая стерилизация молока

При двухступенчатой схеме молоко стерилизуют два раза – сначала в потоке, а затем в бутылках. Этот способ в большей степени гарантирует стерильность продукта, но сопровождается более глубокими изменениями нативных свойств молока.

Подготовленное для стерилизации молоко после очистки, нормализации, термоустойчивостью не ниже III группы поступает в трубчатый стерилизатор, где в первой секции подогревается (65 °C) и далее в гомогенизатор. Гомогенизированное молоко подается во вторую секцию трубчатого стерилизатора, где нагревается до 85 °C, а затем в секцию стерилизации, где нагревается до 137 °C.

Далее проходя вторую и первую секции регенерации стерилизованное молоко отдает тепло сырому молоку и охлаждается до 35 °C. Молоко из стерилизатора поступает в буферный резервуар для временного хранения. Перед розливом молока в бутылки оно подогревается в трубчатом подогревателе до 75 ± 5 °C. Температура бутылок должна быть 60–70 °C для предотвращения термического боя при розливе молока. Укупоренные бутылки с молоком при температуре 75±5 °C направляются в четырехбашенный стерилизатор непрерывного действия. В первой башне бутылки с молоком сначала перемещаются вверх в среде, состоящей из воздуха и пара, а затем опускаются через слой горячей воды нагретой до 90 ± 1 °C. При этом молоко нагревается до 86 ± 1 °C. Во второй башне бутылки перемещаются сначала вверх, а затем вниз в среде насыщенного острого пара, температура которого 117 ± 1 °C. При этой температуре бутылки находятся 13–17 мин. В третьей башне бутылки, поднимаясь, охлаждаются водой до 90 ± 5 °C, а опускаясь – 65 ± 5 °C. В четвертой башне бутылки продолжают охлаждаться водой при 65 ± 5 °C, а затем орошаются водой при 40 ± 5 °C. Выходящие из стерилизатора бутылки с молоком, охлажденные до 45 ± 5 °C, устанавливают в полимерные ящики или металлические корзины и направляют в камеру хранения, где происходит дальнейшее охлаждение молока до 20 °C путем циркуляции воздуха. Хранят стерилизованное молоко в бутылках при отсутствии прямого солнечного света при 2–25 °C не более 6 мес. со дня выработки.

fictionbook.ru

Конспект по технологии «Производство пастеризованного молока»

Технология производства пастеризованного молока

Характеристика производства пастеризорованного молока

Пастеризованное молоко вырабатывают с массовой долей жира не менее

2,5;3,2;3,5%.

Пастеризованное молоко может быть обогащено витаминами или вкусовыми наполнителями в видекакао-порошка,кофе и др.

Пастеризованное молоко представляет собой:

Консистенция: однородная жидкость без осадка и отстоя сливок

Вкус и запах: чистый без посторонних не свойственных свежему

молоку,привкусов и запахов

Цвет: белый, со слегка желтоватым оттенком

Пищевая и энергетическаяценностьна 100 г продукта

Жир

2,5 г

Белок

3,0 г

Углеводы

4,6 г

Калорийность

52,9 ккал

Физико — химическиепоказателипастеризованногомолока:

Названиепоказателя

Характеристика

Кислотность

Не более 20- 21 0Т

Плотность

1,027- 1,032 г/см3

Температура

н/в 80 С

Жирность

2,5;3,2;3,5%

Технологический процесс производства пастеризованного молока состоит из следующих операции:

Технологическая карта пастеризованного молока

1. Приемка сырья и качественная оценка

2. Нормализация

3. Очистка нормализованного молока t 35- 45°С

4. Гомогенизация t 60°С, Р -12,5 ±2,5МПа

5. Пастеризация t 76 ± 2°С 20сек

6.Охлаждение t 4-6°С

7. Фасовка, упаковка, маркировка

8. Хранение приt 6°С не более 6ч

Приемка сырья

Для производствапастеризованногомолока с массовойдолейжира не менее 2,5;3,2 % ,используетсядоброкачественноецельноемолокопокачеству не нижевторогосорта, обезжиренноемолококислотностью не более 190Т,плотностью не менее 1030кг/м3 и сливки с массовойдолейжира не более 30% и кислотностьюплазмы не выше 240Т.

Молокодолжнобытьполучено от здоровыхкоровприсоблюдениисоответствующихсанитарно – ветеринарныхправил.

Всевидысырьяпринимаютсяпоколичеству и качеству в соответствии с требованиямидействующихстандартов.

Приемка молока начинается с внешнего осмотра тары. В первую очередь обращают внимание на ее чистоту и целостность пломб,а также на правильность наполнения тары иналичие резиновых прокладок.Загрязненную во время транспортирования тару обмывают снаружи водой и только после этого ее вскрывают.После вскрытия определяют запах молока. Затем после тщательного перемешивания измеряют температуру молока и берут пробу для оценки качества по органолептическим,физико – химическим и бактериологическимпоказателям.

Дляпроизводствапастеризованногомолока с массовойдолейжира не менее ;

3,5 %используютсяцельноемолокопокачеству не нижевторогосорта,сливки и обезжиренноемолоко.

Нормализация

Цель:– довести жирность продукта до стандарта.

На предприятия для производства молочных продуктов поступает молоко различной жирности. В связи с этим при выработке большинства молочных продуктов исходное молоко или сливки нормализуют. Длянормализациицельногомолокавсеболееширокоеприменениенаходит пахта, полученнаяпривыработке сладкосливочного масламетодамипреобразованиявысокожирныхсливок и непрерывногосбивания..В процессе нормализации приходится увеличивать или уменьшать в продуктах массовую долю жира.

Нормализацию осуществляют двумя способами: в потоке или путем смешивания. В потоке при помощи сепараторов — нормализаторов, путем смешивания в емкостях, имеющие мешалки.

Для всех видов пастеризованногомолокасырьенормализуютпожиру, массоваякоторого в смесидолжнабытьна 0,05% больше,чем в готовомпродукте.

Очистка

Цель: очистить молоко от механических примеси

Более совершенным методом является способ центробежной очистки, который осуществляют с помощью сепараторов — молокоочистителей. После нормализации смесь из емкости подается в первую секцию рекуперации молока пастеризационно- охладительной установки, где нагревается до температуры 40-450С. Подогретое молоко поступает в сепаратор – молокоочиститель, где очищается от механических примесей.

Во время работы в их сепарирующем устройстве развивается значительная центробежная сила, а примеси молока как наиболее тяжелые отбрасываются к стенкам сепарирующего устройства и откладываются в периферийном пространстве в виде плотного слоя. Очищенное молоко проходит к центру сепарирующего устройства и отводится из очистителя.

Качество очистки смеси зависит от степени его температуры. С подогревом молока вязкость его уменьшается и примеси легче удаляются из молока. Обычно на очистку направляют молоко, подогретое до 35-400 С. При таком режиме достигается высокая степень очистки. Более высокий подогрев вызывает растворение отдельных механических примесей до мельчайших частиц, которые нельзя выделить из молока.

Гомогенизация

Цель- это процесс диспергирования жировых шариков при воздействии на молоко внешних условий, вызванных перепадом давления.

Для гомогенизации молока применяют специальные аппараты – гомогенизаторы.

В пастеризационно- охладительной установки во второй секции рекуперации молоко подогревается до t 600 С и поступает в гомогенизатор. Для улучшения консистенции и вкуса молоко гомогенизируют под давлением P 12,5±2,5Мпа.

Пастеризация

Тепловая обработка молока при температуре ниже точки кипения называется пастеризацией.

Цель: —уничтожение вегетативные формы микроорганизмов.

Из гомогенизатора молоко снова поступает в пастеризационно- охладительную установку, где пастеризуется при температуре 76 ± 2°С с выдержкой 20сек.Затем направляется в секцию охлаждения.

Охлаждение молока

В секциях водяного и рассольного охлаждения молоко охлаждается до температуры 4-6°С и поступает в емкость, в которой оно хранится до фасования.

В готовом продукте проверяется качество по органолептическим и физико-химическим показателям.

Фасовка, упаковка, маркировка

Пастеризованное молоко фасуют в мелкую и крупную тару. вместимостью 0,5 и 1,0 л и хранят до реализации при температуре не выше 8°С, поскольку повышение температуры не только отрицательно влияет на качество молока, но и вызывает разрушение витамина С.

Розлив молока осуществляется в полиэтиленовые и многослойные пакеты на автоматах, предназначенных для изготовления пакетов, наполнения их молоком и автоматической укладки пакетов, наполнения их молоком и автоматической укладки пакетов в ящики.

Бумажные пакеты выпускаются различной вместимости и формы. Наиболее распространены следующие: в форме тетраэдра — тетра –пак; в форме броска – тетра – брик; в форме бруска с завинчивающейся пробкой — тетра – рекс; в форме бруска с плоским квадратным основанием и гребешком сверху — пюр –пак; в форме бруска с закругленными краями и завинчивающейся крышкой в верхней части- элопак, в виде кувшина.

Тара в которой выпускается с предприятий молоко, обязательно маркируется. Маркировка наносится при помощи тиснения или несмываемой краской, наносят обозначения: наименования и номер предприятия — изготовителя или его товарный знак, вид молока, объем в литрах (на пакетах), число или день конечного срока реализации, розничная цена и обозначение действующего стандарта.

Хранение готового продукта

Готовый продукт хранят до реализации в специальных камерах. Камеры хранения имеют искусственное охлаждение и изоляцию, что обеспечивает в них необходимый температурный режим. И хранят при t воздуха в камере в пределах от 0 до 80 С и относительной влажности воздуха 85-90%.

Продолжительность хранения пастеризованного молока составляет не более 36ч с момента окончания технологического процесса,в том числе на предприятии — изготовителе не более 18ч.

infourok.ru

.

.