Производство паркетной доски: основные этапы

О преимуществах паркета знают многие, а вот о том, как это напольное покрытие получают, известно далеко не каждому потребителю. Редко, кто этим интересуется и совершенно напрасно. Ведь производство паркетной доски — процесс сложный и необычайно интересный. Так какие же этапы проходит древесина, прежде чем предстать перед нами в привычном виде?

Прежде всего, следует учесть, что производство паркетной доски состоит из 2-х составляющих — изготовление и контроль. Контролирование происходит не только визуальным путем, но и с помощью специальных средств измерения.

Сушка и сортировка

Сырье поступает в виде заготовок, упакованных в паллеты. Начальный этап — осмотр и выявление дефектов. При их обнаружении присланная партия возвращается. Далее сырье сушат. Заготовки укладывают в сушильные камеры, где они находятся под воздействием высоких температур на протяжении нескольких месяцев. На данном этапе необходимо выполнить и термическую обработку, т.е. произвести нагрев без доступа воздуха с последующим охлаждением естественным путем. В результате древесина становится плотной и устойчивой к деформациям.Перед сортировкой следует материал распилить. Прямые углы получают методом торцевания. Заготовки пилятся на 5 ламелей 4 мм толщиной. Длина может быть различной. Сортируют плашки не только люди, но и машины, запрограммированные на получение определенных групп. Так, дуб может сортироваться на группы «Робуст» и «Рустик».

Склеивание паркета

Автоматизированная линия склеивания позволяет получать качественный материал. Верхний слой склеивается без подложки. Затем воедино соединяются все 3 слоя паркетной доски. По периметру укладывается фанера со специальной пропиткой, увеличивающей жесткость материала.

Панели закладываются в паровой пресс, где они прогреваются, а затем прессуются. После чего плашки шпатлюются и шлифуются.

Обработка полезного слоя

Сначала производится механическая обработка. Удаляются мягкие волокна. Затем в несколько слоев наносится лак. Оптимально, если это будет акриловый состав, не содержащий фенолов и формальдегидов. После наносится масло. Тоже в несколько слоев. Оно делает цвет паркета более насыщенным, подчеркивает природную текстуру и создает на поверхности защитную водоотталкивающую пленку.

Изготовление соединительного элемента

В зависимости от способа соединения паркет подразделяется на 2 вида. Первый соединяется методом шип-паз, второй — бесклеевым способом. Для изготовления соединительных элементов необходимы фрезы. Обработка торцов горячим воском позволяет запечатать стыки намертво.

Паркет готов. Остается лишь упаковать его. Для упаковки используются только те материалы, которые можно впоследствии применять в качестве вторичного сырья.

Подытоживая, стоит отметить, что технология производства на разных предприятиях практически одинакова. Отличия заключаются в последовательности этапов, методах обработки и в общем отношении изготовителя к процессу создания самого востребованного материала для отделки пола.

semidelov.ru

Паркетная доска — технология изготовления, монтаж, уход

Паркетная доска представляет собой экологически чистый, натуральный материал. Это идеальное напольное покрытие для вашего загородного дома или квартиры. Наша статья предоставит вам всю необходимую информацию о паркетной доске.

Характеристики

Конструктивно доска состоит из нескольких слоев. Верхний слой позволяет ей успешно может имитировать штучный паркет. Таким образом,паркетная доска является своеобразным заменителем штучного паркета, совмещающим в себе практически все его достоинства и выгодно отличающимся от него простотой и легкостью монтажа. К преимуществам паркетной доски также стоит отнести высокую устойчивость к температурным перепадам,воздействию влаги и возможность переносить повышенные механические нагрузки. Практически единственным недостатком (в сравнении со штучным паркетом) можно считать некоторые ограничения в выборе узора при укладке.

Материалы

Нижний слой паркетной доски чаще всего представляет собой пласт еловой или сосновой фанеры (толщиной около 2-х миллиметров). Средний слой состоит из плоских и коротких брусков хвойных смолистых пород дерева, закрепленных между собой с помощью клея. Иногда средний слой изготавливают из перемолотой и спрессованной в плиту древесины. По обе стороны доски на уровне среднего слоя устраивают элементы замкового соединения (пазы и гребни). Верхний слой (лицевой, рабочий, отделочный) -тонкийсрез ценных пород дерева. Это может быть клен, береза, вишня, орех, бук, дуб. Иногда используют экзотические породы деревьев: ятоба, ироко, дуссия, мербай, тик и т.д. Именно верхний слой отвечает за износостойкость и долговечность паркетной доски.Как правило,толщина верхнего слоя варьируется в пределах от 0,5 до 6 мм. Естественно, чем толще верхний слой, тем выше качество доски. Обычная толщина паркетной доски — от 7 до 22 мм,ширина — от 13 до 20 см, длина — от 2-х до 2, 5 м.

Технологии монтажа

Существует два основныхспособа монтажа (укладки) паркетной доски:

- Плавающий способ — соединение досок между собой по системе «паз-шип» при помощи клея, без дополнительного крепления к полу (основанию). Этот способ самый технологичный, но в случае, когда помещение имеет большие размеры или необходима жесткость основания, лучше применить клеевой метод, приклеивание паркетных досок к основанию.

- Бесклеевое соединение — паркетная доска изготавливается спазами и гребнями (замками),с помощью которых доски быстро и надежно соединяются друг с другом. Соединение не становится слабее со временем, не зависит от повышенных механических нагрузок, влияния влаги и температурных колебаний. Такой способ сводит к минимуму влияние человеческого фактора, так как ошибки при монтаже паркетной доски практически исключены.

Есть несколько правил, которые необходимо соблюдать во время укладки паркетной доски; температура в помещении должна быть не ниже 18 градусов, а влажность воздуха — на уровне 45%. Основание, на которое укладывается паркетная доска должно быть сухим чистым и ровным.

Уход

Четко соблюдая правила укладки, вы получите красивую, идеально гладкую поверхность пола. Для того чтобы она оставалась такой же на протяжении многих лет, необходимопридерживаться нескольких рекомендацийпо уходу иэксплуатации:

1. В прихожей и перед входной дверью необходимо разместить специальные коврики, чтобы в комнаты не попадал песок и вода, грозящие негативно повлиять на привлекательность вашего напольного покрытия.

2. На ножки мебели лучше приклеить специальные прокладки из войлока.

3. Не стоит ходить по полу из паркетной доски в обуви на шпильках, в этом случае всегда существует риск повреждения покрытия.

4. Поддерживайте температуру в помещении от 18 до 23 градусов и влажность воздуха, равную 45%.

5. Влажную уборку проводите с помощью хорошо отжатой тряпки, не допускайте образования луж на полу.

6. Повседневную уборку проводите с помощью пылесоса.

7. Для удаления сильных загрязнений используйте щадящие моющие средства(pH 6-8).

Дополнительную информацию по уходу за паркетом вы можете получить здесь.

www.diy.ru

Производство паркета

Эстетическая составляющая любого помещения (культурного, жилого и т.д.) является напольное покрытие. Однако подбор его при строительстве или капитальном ремонте, считается одним из самых важных аспектов. И при всем разнообразии предлагаемых вариантов особо выделяется паркет.

Паркет — это напольное покрытие, изготовленное из натуральной древесины, что означает высокую экологическую составляющую и безопасность для человека. Благодаря использованию различных видов древесины, при осуществлении такого процесса, как производство паркета, и разнообразию предлагаемых оттенков данный материал поможет воплотить в жизнь различные дизайнерские идеи. Кроме того использование натуральных материалов обеспечивает высокий уровень тепло- и звукоизоляции.

Оборудование для производства паркета

Конечно, для изготовления качественной паркетной доски наиболее актуальным будет применение оборудование с программным управлением. Производство паркета предусматривает оснастку подобного оборудования лазерными резаками. Применение высокотехнологичного оборудования и оснастки позволяет минимизировать риск ожога древесины и проявления прочих дефектов. Кроме того при использовании специализированного оборудования возможны изготовление паркетной доски по индивидуальному заказу.

Для того чтобы сделать окончательный выбор в пользу паркетного покрытия необходимо ознакомится с некоторыми факторами, которые являются основными составляющими такого процесса, как производство паркета.

Так как данный материал для покрытия пола изготовляется из цельного массива древесины, то производство паркета начинается с лесозаготовки. Далее древесина поступает в деревообрабатывающие цеха, где при помощи необходимого оборудования (фрезерного, шлифовального и т.д.) приобретает качественные и технические характеристики.

Только современное оборудование может обеспечить высочайшее качество паркетного покрытия. Стоит отметить, что при этом используется не только деревообрабатывающее оборудование высокой точности, но и ультрасовременные камеры для сушки и пропарки древесины. Применение высоких технологий обеспечивает точность контуров буквально до микрон.

Технология производства паркета

На данный момент существует несколько методов, с помощью которых осуществляется производство паркета. Способы изготовления паркетной доски обуславливает особенности укладки данного материала. Так специалисты-паркетчики помогут выбрать оптимальную паркетную доску, отталкиваясь не только метода ее производства, но и руководствуясь особенностями изготовления паркета.

Параметры паркетной доски весьма разнообразны и подразделяются:

1. Радиал. Наивысшее качество паркетной доски.

2. Селект. Подразумевает использование как горизонтального, так и вертикального сечения доски.

3. Натур. Подразумевает наличие природных дефектов доски. Тем не менее, это оптимальное сочетание параметров цена-качество.

4. Рустик. Является наиболее дешевым вариантом паркетного покрытия. Однако качество гораздо ниже приведенных выше образцов.

Кроме того важным аспектом является выбор рисунка который образует паркетное покрытие. Для выбора наиболее подходящего варианта лучше всего обратиться к профессиональному дизайнеру интерьеров.

Очень большую роль играет соблюдение всех установленных норм и сроков, проведения операций такого сложного технического процесса, как производство паркета. Лишь высокотехнические линии изготовления напольного покрытия, совместно с профессиональным мастерством обслуживающего данные производительные комплексы персонала, помогут получить высокие характеристики изготовленных изделий.

promplace.ru

Изготовление паркетной доски

На сегодняшний день паркетная доска является востребованным напольным покрытием для квартиры или загородного дома. Такая популярность связана с тем, что данный материал является натуральным, экологически чистым, имеет повышенную стойкость к истиранию.

Конструктивные особенности

Паркетная доска имеет несколько конструкционных слоев.

Нижний слой изготовляется из сосновой или еловой фанеры и имеет толщину около 2 мм.

Средний слой паркетной доски состоит из коротких и плоских брусков дерева повышенной смолистости. Скрепление брусков между собой осуществляется с помощью клеевых составов. Для некоторых сортов доски в качестве среднего слоя может применяться предварительно перемолотая и спрессованная в плиту древесина.

Верхний (лицевой) слой производится из тонкого среза дерева ценных пород, таких как береза, орех, дуб, вишня, клен, бук. Для более дорогих сортов паркетной доски, верхний слой может делаться из экзотических пород деревьев – ироко, мербай, ятоба, дуссия, тик и т. п. От верхнего слоя зависит долговечность и износостойкость напольного покрытия.

Технология изготовления

Промышленное производство паркетной доски состоит из нескольких основных этапов.

Этап 1. Контроль сырья

Контроль качества сырья поступающего на предприятие, на соответствие требованиям и отсутствием дефектов.

Этап 2. Сушка заготовок

Для достижения необходимых параметров, все сырье, используемое для изготовления паркетной доски, подвергается сушке. Для этого используются специальные камеры, в которых заготовки доводятся до кондиции при помощи воздуха имеющего высокую температуру. В зависимости от влажности сушка может производиться до полутора месяцев. Также на этом этапе выполняется термообработка древесины, которая заключается в нагреве заготовок до очень высокой температуры. Нагрев производится без поступления кислорода. Целью этой операции является уплотнение дерева, которое позволяет снизить его деформацию до 10%.

Этап 3. Сортировка

Проверка древесины на наличие дефектов, таких как трещины, сколы. Производится торцевание заготовок для придания им необходимых геометрических размеров. После процедуры торцевания заготовка раскраивается на ламели, имеющие толщину 4 мм. Длина ламелей зависит от типа изготовляемой паркетной доски.

Этап 4. Склеивание

Для склеивания паркетной доски используются автоматические линии. Покрывочный слой склеивают « в торец», без использования подложки. После этого производится склеивание всех слоев в одно целое. Для придания жесткости, по периметру вклеивается вставка из фанеры. Затем склеенная паркетная доска помещается в паровой пресс для ее полного прогревания.

Этап 5. Обработка лицевого слоя

Перед началом обработки верхнего слоя лаковыми материалами, производится дополнительная механическая обработка лицевой поверхности. Отделка производится путем нанесения 4…5 слоев специального лака на акриловой основе, не содержащего в своем составе формальдегидных и фенолсодержащих компонентов. Паркетная доска может обрабатываться также и натуральными маслами, в состав которых включается воск.

Этап 6. Изготовление замков.

Для монтажа паркетной доски могут использоваться два типа соединений – классический T&G или Profiloc. В первом случае монтаж напольного покрытия производится с применением клея, во втором случае для стыковки используется «замок».

Этап 7. Упаковка готовой продукции.

silverparket.com

Новые технологии изготовления паркетной доски: дизайн, технологии, экологичность

Паркетная доска сама по себе — относительно новое слово в напольных покрытиях. Не прошло и века с тех пор как в 1941 году Густав Чер получил патент на многослойное деревянное покрытие, которое за десятилетие превратилось в то, что сейчас называют классической паркетной доской.

Индустрия продолжает развиваться: ежегодно появляются новые типы паркетной доски, новые способы её производства. Инновации касаются нескольких сфер: экологичности, эксплуатационных характеристик, дизайна.

Забота об экологии

Чем дольше развивается рынок паркета, тем жёстче становятся требования к экологичности производства напольных покрытий из натурального дерева. Чтобы максимально экономно расходовать природные ресурсы и соответствовать международным стандартам, компании по изготовлению паркета оптимизируют процессы заготовки древесины и работы с ней. Забота об экологии выражается в следующих программах и методах.

Сертифицирование лесов и методов вырубки. В рамках программ по сохранению лесных ресурсов производители и поставщики древесины должны иметь сертификаты национальных или международных организаций, которые следят за тем, чтобы заготовка сырья для производства не вредила экологии планеты. Производитель паркета может получить такой сертификат, когда вырубается строго определённый процент деревьев в заранее рассчитанных для этого местах, а взамен сажаются новые.

Организация PEFC призывает производителей проходить сертификацию,

а покупателей — приобретать сертифицированные товары

Полный цикл и безотходность производства. Чем меньше агентов в цикле производства паркетной доски, тем меньше потерь сырья и больше возможностей для контроля качества на каждом этапе. Опыт показывает, что на рынке паркета выигрывают именно такие компании: и шведский Kahrs, и немецкий Boen, и белорусский Coswick имеют заводы полного цикла, где на входе к ним поступает круглый лес, а на выходе — выпускается полностью готовая к укладке паркетная доска.

На крупных предприятиях часто есть технические возможности для переработки отходов от производства паркета, а значит использование леса в таких компаниях более бережное. Хорошо, когда на фабрике по производству паркетной доски из отходов делают другие продукты: строительный материал или топливо для собственной котельной.

Экологичный клей. Паркетная доска состоит из многих элементов, которые склеиваются друг с другом на производстве. Современные клеи не содержат формальдегидов, поэтому паркет в доме не выделяет вредных веществ и является полностью экологичным.

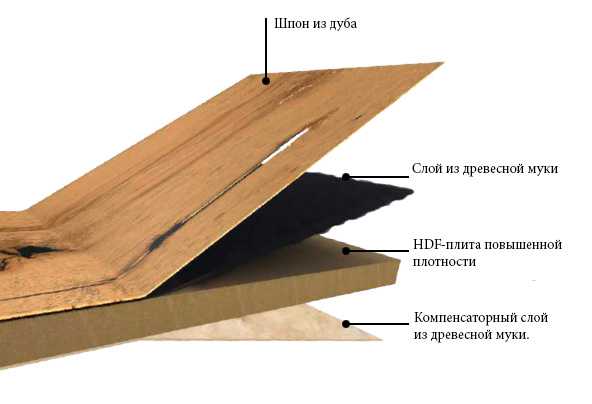

Шпонированный паркет. Его производство является инновацией и в экологии, и в дизайне и в потребительских свойствах. Такой паркет экономит древесину, т. к. у шпонированной паркетной доски верхний слой составляет всего 0,7-1,5 мм.

Под шпоном находится сверхпрочная плита ХДФ, благодаря которой напольное покрытие твёрже и стабильнее, чем классическая паркетная доска. И в то же время, в отличие от ламината, такой пол выглядит натурально и разнообразно — за счёт фактурного и неповторимого древесного рисунка различных ценных пород, от дуба до мербау.

Конструкция шпонированной паркетной доски Мейстер Линдура

Инновации в дизайне

Потребности покупателей тоже меняются со временем. Обычная паркетная доска из дуба уже не так популярна, поэтому компании изобретают новые решения, соответствующие современным тенденциям в архитектуре и дизайне интерьеров. В массовом производстве — это новые тонировки и способы обработки древесины, а в дизайнерских мастерских — ручная обработка древесины, инкрустация, художественные проекты.

См. также: Дизайнерский паркет

Технические инновации

Безопасность, прочность, стабильность и долговечность — главные требования к паркетным полам. Чтобы усилить эти качества паркетной доски, производители вводят в производство новые методы и технологии. Вот некоторые из них.

Паркетная доска из термодерева. Термомодифицированная древесина получается в результате обработка дерева горячим паром с температурой в несколько сотен градусов. Иногда вместо пара используют азот. В результате из досок убирают не только излишки влаги, но и полисахариды, способствующие гниению. Термообработанная древесина прочнее обычной, а её расцветка более тёмная и выразительная. Паркетная доска из термодерева не расширяется и не сжимается от сезонных перепадах влажности. Кроме того, термодревесина более огнестойкая, чем обычная.

Использование ХДФ. Вместо промежуточного слоя из хвойных ламелей иногда используют слой их сверхпрочной ХДФ. Это делает паркетную доску более стабильной и надёжной.

Удобство установки. Укладка паркетной доски — ещё одна расходная статья, которая добавляется к и без того немалой стоимости самого напольного покрытия. Чтобы облегчить покупателям труд по созданию красивого и долговечного деревянного пола, производители оснащают паркетную доску удобными и надёжными замками, которые позволяют собрать паркет дома собственными силами.

Так, у паркетной доски Косвик — инновационный замок CosLoc 5G. Помимо профиля самого замка, который надёжно скрепляет доски друг с другом, каждая паркетина оснащена специальной пластмассовой защёлкой на торцевой стороне доски. Благодаря такой технологии соединять доски торцевыми сторонами можно быстрее и без лишних усилий. Щелчок при сборке гарантирует качественное соединение досок в единое полотно.

Инновационный замок на паркетных досках Coswick, ускоряющий укладку

Инновационные лаковые покрытия. С тех пор как в 1958 году на производстве Kahrs была впервые выпущена покрытая лаком паркетная доска, состав и возможности лаковых покрытий претерпели значительные изменения. Например, в компании Косвик запатентовали инновационное 12-слойное лаковое покрытие с наночастицами корунда. Такой лак практически не изнашивается спустя десятки лет хождения по паркету.

Укладка инновационной паркетной доски Карс под лаком. Источник — Khars.com

Инновации в спортивных покрытиях. Паркетная доска традиционно используется во многих видах спорта. Производители придумывают специальные конструкции паркетной доски, которая подходит для гимнастических залов и спортивных комплексов. Её особенность — в специальной эластичной подложке, смягчающей удары и делающей пол упругим и надёжным.

Об этом подробнее: Спортивный паркет

parketme.ru

Способ изготовления паркетной доски

По способу изготовления паркетная доска делится на 3 вида: массивная, трехслойная и срощенная. Для того, что бы покупатель смог сделать осознанный выбор, необходимо перечислить все плюсы и минусы каждого из вариантов.

Массивная паркетная доска.

Как следует из названия, изготавливается из цельного куска дерева.

Шип и паз есть с четырех сторон. Массивная доска может изготавливаться с «фаской». Фаска – это снятая под углом 45° небольшая кромка. С одной стороны фаска скрывает возможные погрешности укладки и позволяет обойтись без местной шлифовки, если две соседние паркетные доски уложены не очень ровно. С другой стороны фаска выгодно выделяет структуру уложенного пола. Особенно выигрышна фаска при так называемом «палубном настиле», когда полы настилаются из паркетных досок разной длины.

Преимущества:

Абсолютно экологичный материал, срок службы практически не ограничен, т.к. выдерживает большое количество шлифовок за счет большой толщины.

Недостатки:

Более высокая цена самой доски и более трудоемкая технология укладки по сравнению с трехслойной паркетной доской, меньшая стабильность геометрических размеров при изменении температуры и влажности.

Трехслойная паркетная доска.

Известно, что пластина, склеенная из нескольких слоев дерева, прочнее, чем пластина такой же толщины из деревянного массива. Тело паркетной доски состоит из трех слоев. Верхний, «рабочий» слой имеет толщину 4 мм. Его делают из ценной породы дерева и располагают волокнами вдоль длинной стороны доски. Волокна среднего слоя идут поперек волокон верхнего, а волокна нижнего слоя вновь поперек волокон предшествующего. При изменении влажности древесина изменяет размеры вдоль волокон значительно больше, чем поперек. В этом и состоит вся изюминка изобретения: взаимно перпендикулярные слои сдерживают линейное расширение друг друга, что сводит к минимуму деформацию всего изделия в целом. Вот почему трехслойная паркетная доска деформируется под влиянием колебаний температурно-влажностного режима в три раза меньше, чем штучные планки или массивная доска.

Преимущества:

Меньшая стоимость (ценное дерево – только верхний слой), высокая стабильность геометрических размеров, простая и мало затратная технология укладки (следствие стабильности геометрии), по внешнему виду смонтированный пол из трехслойной доски не отличить от пола из более дорогой массивной паркетной доски.

Недостатки:

Шлифовать паркетную доску можно не более 3-х раз, нельзя укладывать в не отапливаемых помещениях

Срощенная паркетная доска.

Тело паркетной доски состоит из массивных планок лиственницы небольшого размера, склеенных между собой. Внешний вид паркетной доски напоминает обычный штучный паркет, уложенный «в разбежку». За счет применения высокопрочного импортного клея и отработанной технологии и паркетная доска имеет высокие показатели прочности и долговечности. По показателю стабильности геометрических размеров в зависимости от температуры и влажности срощенная паркетная доска занимает промежуточное положение между массивной и трехслойной доской.

Преимущества:

Небольшая стоимость, срок службы практически не ограничен, т.к. выдерживает большое количество шлифовок за счет большой толщины.

Недостатки:

Более трудоемкая технология укладки по сравнению с трехслойной паркетной доской, меньшая стабильность геометрических размеров при изменении температуры и влажности

www.apxu.ru

Технология производства и монтаж паркетной доски

[ad 1]

Паркетная доска — это экологически чистый и натуральный материал. Является идеальным напольным покрытием для укладки в городских квартирах или частных домах.

Что представляет собой этот материал? В чем состоит технология производства, установка и дальнейший уход?

Свойства паркетной доски

Второй слой (нижний) паркетной доски состоит из фанеры имеющей толщину около 2-х мм, на которую укладываются короткие и плоские бруски из хвойных пород древесины, скрепленные между собой с помощью клея. Паркетная доска выпускается со следующими параметрами: длина составляет от 2 до 2,5 метров, ширина — 12-20 см, а также толщина от 6 до 23 мм.

Монтаж паркетной доски

Укладка паркетной доски осуществляется двумя наиболее распространенными методами:

1 без использования клея, поскольку в процессе производства данного напольного покрытия предусмотрено наличие в конструкции доски гребней и пазов, предназначающихся для просто и быстрой сборки этого напольного материала.

2 плавающий метод, в процессе которого паркетные доски объединяют между собой с помощью клея и системы шип-паз.

Существует несколько основных правил, которые требуется учитывать при проведении работы по укладке:

1 в помещении температура воздуха должна быть выше 20 градусов;

2 уровень влажности не больше 45%;

3 поверхность, на которую будет укладываться напольное покрытие, должно иметь идеально равное основание.

Для того чтобы паркетная доска служила на протяжении долгих лет эксплуатационного срока, при этом выглядела опрятно и красиво, то необходимо соблюдать несколько несложных правил по уходу за этим напольным материалом:

1 если паркетная доска установлена в прихожей, то следует постелить коврик, чтобы на поверхность не попадала уличная грязь и песок с обуви;

2 рекомендуется приклеить на мебельные ножки резиновые прокладки;

3 температурный режим помещения должен быть в диапазоне от 16 до 25 градусов;

4 следует избегать передвигаться по паркетной доске в обуви, которая имеет острый каблук.

Буду благодарен, если поделитесь статьей в социальных сетях:sam-otdelochnik.ru