Технологии производства и изготовления процессоров ( CPU )

Технологии производства и изготовления процессоров ( CPU )

Микропроцессор — это интегральная схема, сформированная на маленьком кристалле кремния. Кремний применяется в микросхемах в силу того, что он обладает полупроводниковыми свойствами: его электрическая проводимость больше, чем у диэлектриков, но меньше, чем у металлов. Кремний можно сделать как изолятором, препятствующим движению электрических зарядов, так и проводником — тогда электрические заряды будут свободно проходить через него. Проводимостью полупроводника можно управлять путем введения примесей.

Микропроцессор содержит миллионы транзисторов, соединенных между собой тончайшими проводниками из алюминия или меди и используемых для обработки данных. Так формируются внутренние шины. В результате микропроцессор выполняет множество функций – от математических и логических операций до управления работой других микросхем и всего компьютера.

Один из главных параметров работы микпроцессора – частота работы кристалла, определяющая количество операций за единицу времени, частота работы системной шины, объем внутренней кэш-памяти SRAM. По частоте работы кристалла маркируют процессор. Частота работы кристалла определяется частотой переключений транзисторов из закрытого состояния в открытое. Возможность транзистора переключаться быстрее определяется технологией производства кремниевых пластин, из которых делаются чипы. Размерность технологического процесса определяет размеры транзистора (его толщину и длину затвора). Например, при использовании 90-нм техпроцесса, который был введен в начале 2004 года, размер транзистора составляет 90 нм, а длина затвора – 50 нм.

Все современные процессоры используют полевые транзисторы. Переход к новому техпроцессу позволяет создавать транзисторы с большей частотой переключения, меньшими токами утечки, меньших размеров. Уменьшение размеров позволяет одновременно уменьшить площадь кристалла, а значит и тепловыделение, а более тонкий затвор позволяет подавать меньшее напряжение для переключения, что также снижает энергопотребление и тепловыделение.

Технологическая норма 90 нм оказалась достаточно серьезным технологическим барьером для многих производителей чипов. Это подтверждает и компания TSMC, которая занимается производством чипов для многих гигантов рынка, таких как компании AMD, nVidia, ATI, VIA. Долгое время ей не удавалось наладить производство чипов по технологии 0,09 мкм, что привело к низкому выходу годных кристаллов. Это одна из причин, по которой AMDдолгое время переносила выпуск своих процессоров с технологией SOI (Silicon-on-Insulator). Связано это с тем, что именно на этой размерности элементов стали сильно проявляться всевозможные ранее не столь сильно ощутимые негативные факторы как токи утечки, большой разброс параметров и экспоненциальное повышение тепловыделения.

Существует два тока утечки: ток утечки затвора и подпороговая утечка. Первая вызвана самопроизвольным перемещением электронов между кремниевым субстратом канала и поликремневым затвором.

С одной стороны это улучшает скоростные показатели транзистора (время переключения), но с другой – увеличивает утечку. То есть, получается своеобразный замкнутый цикл. Так вот переход на 90 нм – это очередное уменьшение толщины слоя диоксида, и одновременно увеличение утечек. Борьба с утечками – это опять же, увеличение управляющих напряжений, и, соответственно, значительное повышение тепловыделения. Все это привело к задержке внедрения нового техпроцесса со стороны конкурентов рынка микропроцессоров – Intel и AMD.

Один из альтернативных выходов – это применение технологии SOI (кремний на изоляторе), которое недавно внедрила компания AMD в своих 64-разрядных процессорах. Впрочем, это стоило ей немало усилий и преодоление большого количества попутных трудностей. Зато сама технология предоставляет громадное количество преимуществ при сравнительно малом количестве недостатков.

Суть технологии, в общем-то, вполне логична — транзистор отделяется от кремневой подложки еще одним тонким слоем изолятора. Плюсов — масса. Никакого неконтролируемого движения электронов под каналом транзистора, сказывающегося на его электрических характеристиках — раз. После подачи отпирающего тока на затвор, время ионизации канала до рабочего состояния, до момента, пока по нему пойдет рабочий ток, сокращается, то есть, улучшается второй ключевой параметр производительности транзистора, время его включения/выключения — это два. Или же, при той же скорости, можно просто понизить отпирающий ток — три. Или найти какой-то компромисс между увеличением скорости работы и уменьшением напряжения. При сохранении того же отпирающего тока, увеличение производительности транзистора может составить вплоть до 30%, если оставить частоту той же, делая упор на энергосбережение, то там плюс может быть и большим — до 50 %.

Наконец, характеристики канала становятся более предсказуемыми, а сам транзистор становится более устойчивым к спорадическим ошибкам, вроде тех, что вызывают космические частицы, попадая в субстрат канала, и непредвиденно ионизируя его. Теперь, попадая в подложку, расположенную под слоем изолятора, они никак не сказываются на работе транзистора. Единственным минусом SOI является то, что приходится уменьшать глубину области эмиттер/коллектор, что прямо и непосредственно сказывается на увеличении ее сопротивления по мере сокращения толщины.

И наконец, третья причина, которая способствовала замедлению темпов роста частот – это низкая активность конкурентов на рынке. Можно сказать, каждый был занят своими делами. AMD занималась повсеместным внедрением 64-битных процессоров, для Intel это был период усовершенствования нового техпроцесса, отладки для увеличенная выхода годных кристаллов

Итак, необходимость перехода на новые техпроцессы очевидна, но технологам это дается каждый раз все с большим трудом. Первые микропроцессорыPentium (1993 г.) производились по техпроцессу 0,8 мкм, затем по 0,6 мкм. В 1995 году впервые для процессоров 6-го поколения был применен техпроцесс 0,35 мкм. В 1997 году он сменился на 0,25 мкм, а в 1999 – на 0,18 мкм. Современные процессоры выполняются по технологии 0,13 и 0,09 мкм, причем последняя была введена в 2004 году. Как видно, для этих техпроцессов соблюдается закон Мура, который гласит, что каждые два года частота кристаллов удваивается при увеличении количества транзисторов с них. С такими же темпами сменяется и техпроцесс. Правда, в дальнейшем «гонка частот» опередит этот закон. К 2006 году компания Intel планирует освоение 65-нм техпроцесса, а 2009 – 32-нм.

Здесь пора вспомнить структуру транзистора, а именно — тонкий слой диоксида кремния, изолятора, находящегося между затвором и каналом, и выполняющего вполне понятную функцию — барьера для электронов, предотвращающего утечку тока затвора.

Очевидно, что чем толще этот слой, тем лучше он выполняет свои изоляционные функции, но он является составной частью канала, и не менее очевидно, что если мы собираемся уменьшать длину канала (размер транзистора), то нам надо уменьшать его толщину, причем, весьма быстрыми темпами. К слову говоря, за последние несколько десятилетий толщина этого слоя составляет в среднем порядка 1/45 от всей длины канала. Но у этого процесса есть свой конец — как утверждал пять лет назад все тот же Intel, при продолжении использования SiO2, как это было на протяжении последних 30 лет, минимальная толщина слоя будет составлять 2.3 нм, иначе ток утечка тока затвора приобретет просто нереальные величины.

Для снижения подканальной утечки до последнего времени ничего не предпринималось, сейчас ситуация начинает меняться, поскольку рабочий ток, наряду со временем срабатывания затвора, является одним из двух основных параметров, характеризующих скорость работы транзистора, а утечка в выключенном состоянии на нем непосредственно сказывается — для сохранения требуемой эффективности транзистора приходится, соответственно, поднимать рабочий ток, со всеми вытекающими условиями.

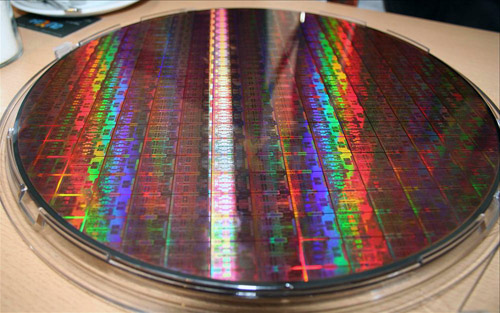

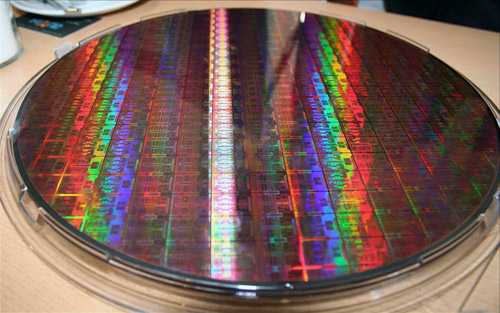

Изготовление микропроцессора — это сложнейший процесс, включающий более 300 этапов. Микропроцессоры формируются на поверхности тонких круговых пластин кремния — подложках, в результате определенной последовательности различных процессов обработки с использованием химических препаратов, газов и ультрафиолетового излучения.

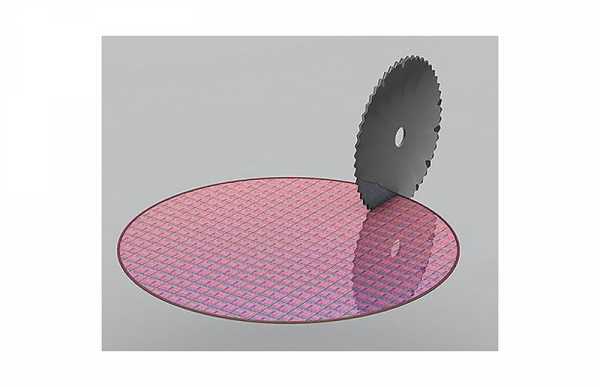

Подложки обычно имеют диаметр 200 миллиметров, или 8 дюймов. Однако корпорация Intel уже перешла на пластины диаметром 300 мм, или 12 дюймов. Новые пластины позволяют получить почти в 4 раза больше кристаллов, и выход годных значительно выше. Пластины изготавливают из кремния, который очищают, плавят и выращивают из него длинные цилиндрические кристаллы. Затем кристаллы разрезают на тонкие пластины и полируют их до тех пор, пока их поверхности не станут зеркально гладкими и свободными от дефектов. Далее последовательно циклически повторяясь производят термическое оксидирование (формирование пленки SiO

В процессе изготовления микросхем на пластины-заготовки наносят в виде тщательно рассчитанных рисунков тончайшие слои материалов. На одной пластине помещается до нескольких сотен микропроцессоров, для изготовления которых требуется совершить более 300 операций. Весь процесс производства процессоров можно разделить на несколько этапов: выращивание диоксида кремния и создание проводящих областей, тестирование, изготовление корпуса и доставка.

Процесс производства микропроцессора начинается с «выращивания» на поверхности отполированной пластины изоляционного слоя диоксида кремния. Осуществляется этот этап в электрической печи при очень высокой температуре. Толщина оксидного слоя зависит от температуры и времени, которое пластина проводит в печи.

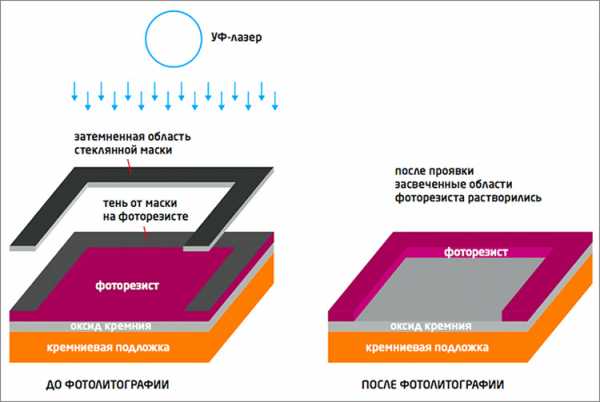

Затем следует фотолитография — процесс, в ходе которого на поверхности пластины формируется рисунок-схема. Сначала на пластину наносят временный слой светочувствительного материала – фоторезист, на который с помощью ультрафиолетового излучения проецируют изображение прозрачных участков шаблона, или фотомаски. Маски изготавливают при проектировании процессора и используют для формирования рисунков схем в каждом слое процессора. Под воздействием излучения засвеченные участки фотослоя становятся растворимыми, и их удаляют с помощью растворителя (плавиковая кислота), открывая находящийся под ними диоксид кремния.

Открытый диоксид кремния удаляют с помощью процесса, который называется «травлением«. Затем убирают оставшийся фотослой, в результате чего на полупроводниковой пластине остается рисунок из диоксида кремния. В результате ряда дополнительных операций фотолитографии и травления на пластину наносят также поликристаллический кремний, обладающий свойствами проводника.

В ходе следующей операции, называемой «легированием«, открытые участки кремниевой пластины бомбардируют ионами различных химических элементов, которые формируют в кремнии отрицательные и положительные заряды, изменяющие электрическую проводимость этих участков.

Наложение новых слоев с последующим травлением схемы осуществляется несколько раз, при этом для межслойных соединений в слоях оставляются «окна», которые заполняют металлом, формируя электрические соединения между слоями. В своем 0.13-микронном технологическом процессе корпорация Intel применила медные проводники. В 0.18-микронном производственном процессе и процессах предыдущих поколений Intel применяла алюминий. И медь, и алюминий — отличные проводники электричества. При использовании 0,18-мкм техпроцесса использовалось 6 слоев, при внедрении 90 нм техпроцесса в 2004 году применили 7 слоев кремния.

Каждый слой процессора имеет свой собственный рисунок, в совокупности все эти слои образуют трехмерную электронную схему. Нанесение слоев повторяют 20 — 25 раз в течение нескольких недель.

Чтобы выдержать воздействия, которым подвергаются подложки в процессе нанесения слоев, кремниевые пластины изначально должны быть достаточно толстыми. Поэтому прежде чем разрезать пластину на отдельные микропроцессоры, ее толщину с помощью специальных процессов уменьшают на 33% и удаляют загрязнения с обратной стороны. Затем на обратную сторону «похудевшей» пластины наносят слой специального материала, который улучшает последующее крепление кристалла к корпусу. Кроме того, этот слой обеспечивает электрический контакт между задней поверхностью интегральной схемы и корпусом после сборки.

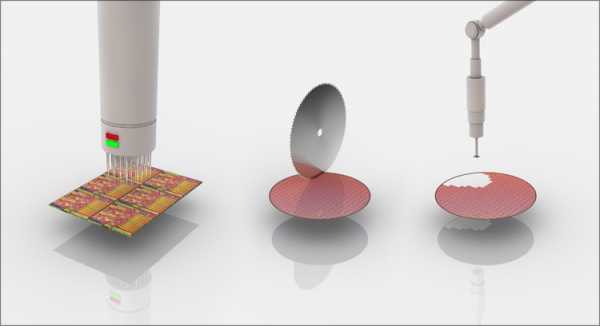

После этого пластины тестируют, чтобы проверить качество выполнения всех операций обработки. Чтобы определить, правильно ли работают процессоры, проверяют их отдельные компоненты. Если обнаруживаются неисправности, данные о них анализируют, чтобы понять, на каком этапе обработки возник сбой.

Затем к каждому процессору подключают электрические зонды и подают питание. Процессоры тестируются компьютером, который определяет, удовлетворяют ли характеристики изготовленных процессоров заданным требованиям.

После тестирования пластины отправляются в сборочное производство, где их разрезают на маленькие прямоугольники, каждый из которых содержит интегральную схему. Для разделения пластины используют специальную прецизионную пилу. Неработающие кристаллы отбраковываются.

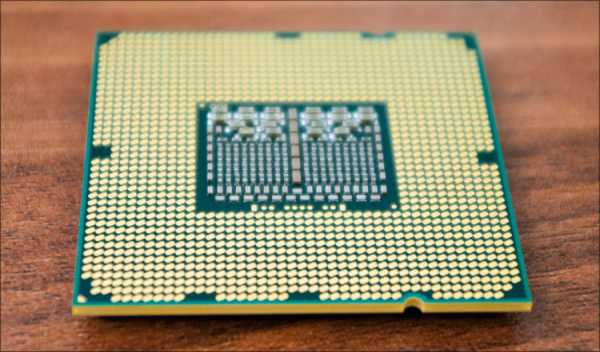

Затем каждый кристалл помещают в индивидуальный корпус. Корпус защищает кристалл от внешних воздействий и обеспечивает его электрическое соединение с платой, на которую он будет впоследствии установлен. Крошечные шарики припоя, расположенные в определенных точках кристалла, припаивают к электрическим выводам корпуса. Теперь электрические сигналы могут поступать с платы на кристалл и обратно.

В будущих процессорах компания Intel применит технологию BBUL, которая позволит создавать принципиально новые корпуса с меньшим тепловыделением и емкостью между ножками CPU.

После установки кристалла в корпус процессор снова тестируют, чтобы определить, работоспособен ли он. Неисправные процессоры отбраковывают, а исправные подвергают нагрузочным испытаниям: воздействию различных температурных и влажностных режимов, а также электростатических разрядов. После каждого нагрузочного испытания процессор тестируют для определения его функционального состояния. Затем процессоры сортируют в зависимости от их поведения при различных тактовых частотах и напряжениях питания.

Процессоры, прошедшие тестирование, поступают на выходной контроль, задача которого — подтвердить, что результаты всех предыдущих тестов были корректными, а параметры интегральной схемы соответствуют установленным стандартам или даже превосходят их. Все процессоры, прошедшие выходной контроль, маркируют и упаковывают для доставки заказчикам.

Просмотров 164

Поделиться ссылкой:

Похожее

128bits.ru

Производство процессоров в картинках — ITC.ua

Современные микропроцессоры – одни из сложнейших устройств, изготавливаемых человеком. Производство полупроводникового кристалла намного более ресурсоемко, чем, скажем, возведение многоэтажного дома или организация крупнейшего выставочного мероприятия. Однако благодаря массовому выпуску CPU в денежном эквиваленте мы этого не замечаем, да и редко кто задумывается обо всей грандиозности элементов, занимающих столь видное место внутри системного блока. Мы решили изучить детали производства процессоров и поведать о них в данном материале. Благо в Сети сегодня достаточно информации на эту тему, а специализированная подборка презентаций и слайдов корпорации Intel позволяет выполнить поставленную задачу максимально наглядно. Предприятия других гигантов полупроводниковой индустрии работают по тому же принципу, поэтому с уверенностью можно сказать, что все современные микросхемы проходят идентичный путь создания.

Первое, о чем стоит упомянуть, – строительный материал для процессоров. Кремний (англ. silicon) – второй после кислорода наиболее распространенный элемент на планете. Он является природным полупроводником и используется как основной материал для производства чипов всевозможных микросхем. Больше всего кремния содержится в обычном песке (особенно кварце) в виде диоксида кремния (SiO2).

Впрочем, кремний – не единственный материал. Самый близкий его родственник и заменитель – германий, однако в процессе совершенствования производства ученые выявляют хорошие полупроводниковые свойства у соединений других элементов и готовятся опробовать их на практике или уже это делают.

1 Кремний проходит многоступенчатый процесс очистки: сырье для микросхем не может содержать больше примесей, чем один чужеродный атом на миллиард.

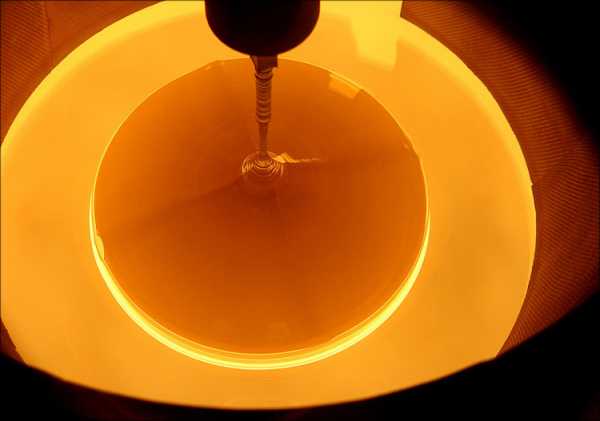

2 Кремний расплавляют в специальной емкости и, опустив внутрь постоянно охлаждаемый вращающийся стержень, «наматывают» на него благодаря силам поверхностного натяжения вещество.

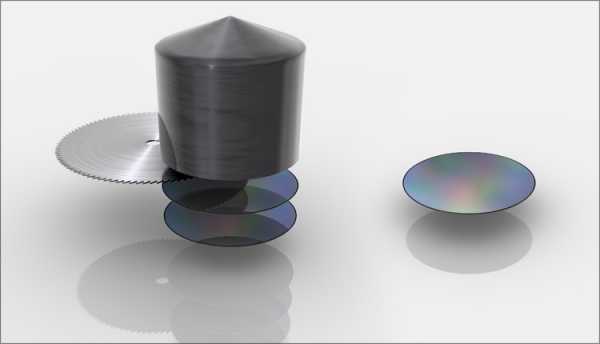

3 В итоге получаются продольные заготовки (монокристаллы) круглого сечения, каждая массой около 100 кг.

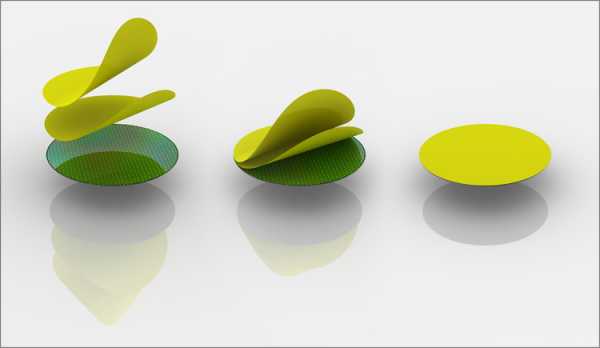

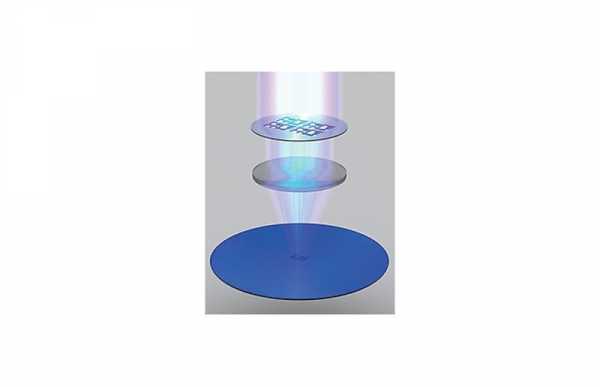

4 Заготовку нарезают на отдельные кремниевые диски – пластины, на которых будут расположены сотни микропроцессоров. Для этих целей используются станки с алмазными режущими дисками или проволочно-абразивные установки.

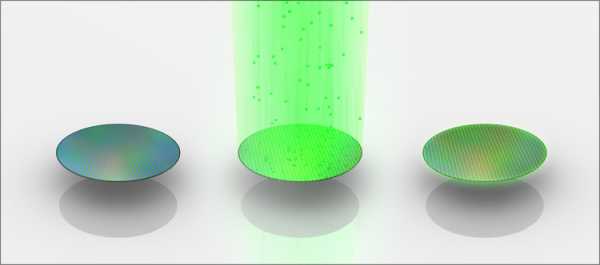

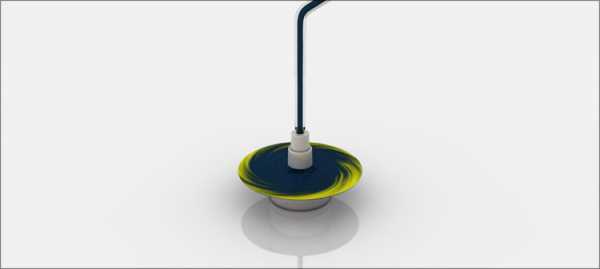

5 Подложки полируют до зеркального блеска, чтобы устранить все дефекты на поверхности. Следующий шаг – нанесение тончайшего фотополимерного слоя.

6 Обработанная подложка подвергается воздействию жесткого ультрафиолетового излучения. В фотополимерном слое происходит химическая реакция: свет, проходя через многочисленные трафареты, повторяет рисунки слоев CPU.

7 Реальный размер наносимого изображения в несколько раз меньше собственно трафарета.

8 Участки, «протравленные» излучением, вымываются. На кремниевой подложке получается рисунок, который затем подвергается закреплению.

9 Следующий этап изготовления одного слоя – ионизация, в процессе которой свободные от полимера участки кремния бомбардируются ионами.

10 В местах их попадания изменяются свойства электрической проводимости.

11 Оставшийся полимер удаляют, и транзистор почти готов. В изолирующих слоях делаются отверстия, которые благодаря химической реакции заполняются атомами меди, используемыми в качестве контактов.

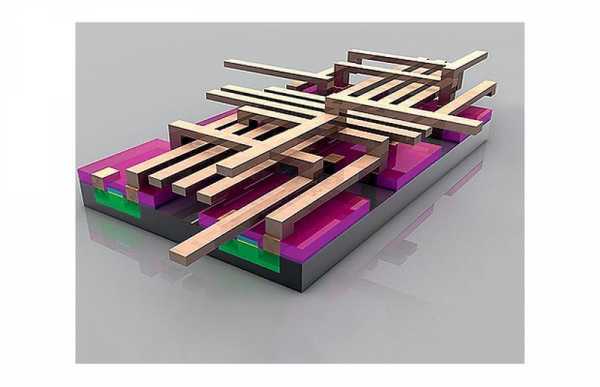

12 Соединение транзисторов представляет собой многоуровневую разводку. Если взглянуть в микроскоп, на кристалле можно заметить множество металлических проводников и помещенных между ними атомов кремния или его современных заменителей.

13 Часть готовой подложки проходит первый тест на функциональность. На этом этапе на каждый из выбранных транзисторов подается ток, и автоматизированная система проверяет параметры работы полупроводника.

14 Подложка с помощью тончайших режущих кругов разрезается на отдельные части.

15 Годные кристаллы, полученные в результате данной операции, используются в производстве процессоров, а бракованные отправляются в отходы.

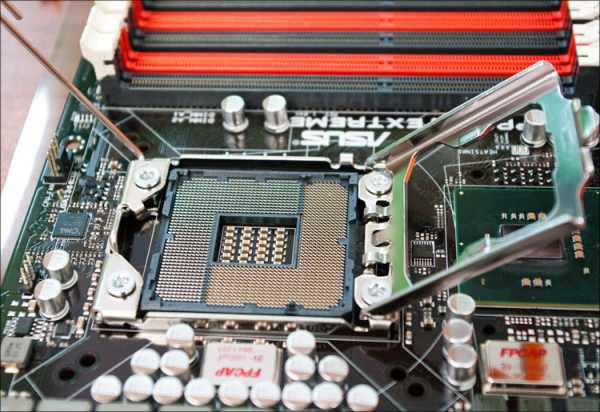

16 Отдельный кристалл, из которого будет сделан процессор, помещают между основанием (подложкой) CPU и теплорас-пределительной крышкой и «упаковывают».

17 В ходе окончательного тестирования готовые процессоры проверяются на соответствие требуемым параметрам и лишь затем сортируются. На основании полученных данных в них прошивается микрокод, позволяющий системе должным образом определить CPU.

18 Готовые устройства упаковываются и направляются на рынок.

Интересные факты о процессорах и их производстве

«Силиконовая долина» (Silicon Valley, США, Калифорния)

Получила свое название благодаря основному строительному элементу, использующемуся в производстве микрочипов.

«Почему пластины для производства процессоров круглые?» – наверняка спросите вы.

Для производства кремниевых кристаллов применяется технология, позволяющая получать только цилиндрические заготовки, которые затем режутся на части. До сих пор еще никому не удавалось изготовить квадратную пластину, лишенную дефектов.

Почему микрочипы квадратные?

Именно такая литография позволяет использовать площадь пластины с максимальной эффективностью.

Зачем процессорам столько ножек/контактов?

Помимо сигнальных линий каждый процессор для работы нуждается в стабильном питании. При энергопотреблении порядка 100–120 Вт и низком напряжении через контакты может протекать ток силой до 100 А. Значительная часть контактов CPU выделена именно под систему питания и дублируется.

Утилизация отходов производства

Раньше дефектные пластины, их остатки и бракованные микрочипы шли в отходы. На сегодняшний день ведутся разработки, позволяющие использовать их в качестве основы для производства солнечных батарей.

«Костюм кролика».

Такое название получил комбинезон белого цвета, который обязаны носить все рабочие производственных помещений. Делается это для поддержания максимальной чистоты и защиты от случайного попадания частиц пыли на производственные установки. «Костюм кролика» впервые был использован на фабриках по производству процессоров в 1973 году и с тех пор стал общепринятым стандартом.

99,9999%

Для производства процессоров пригоден только кремний высочайшей степени чистоты. Заготовки очищают спецхимией.

300 мм

Таков диаметр современных кремниевых пластин для производства процессоров.

1000 раз

Именно настолько чище воздух в помещениях фабрик для производства чипов, чем в операционной.

20 слоев

Процессорный кристалл очень тонкий (меньше миллиметра), но в нем умещаются более 20 слоев сложнейших структурных объединений транзисторов, которые выглядят как многоуровневые хайвеи.

2500

Именно столько кристаллов процессора Intel Atom (имеют наименьшую площадь среди cовременных CPU) размещаются на одной 300-миллиметровой пластине.

10 000 000 000 000 000 000

Сто квинтиллионов транзисторов в виде структурных элементов микрочипов отгружаются с фабрик каждый год. Это приблизительно в 100 раз больше, чем оценочное количество муравьев на планете.

A

Стоимость производства одного транзистора в процессоре сегодня равна цене печати одной буквы в газете.

В процессе подготовки статьи использовались материалы с официального веб-сайта корпорации Intel, www.intel.ua

itc.ua

От песка до процессора / Блог компании Intel / Хабрахабр

Сложно в это поверить, но современный процессор является самым сложным готовым продуктом на Земле – а ведь, казалось бы, чего сложного в этом куске железа?

Как и обещал – подробный рассказ о том, как делают процессоры… начиная с песка. Все, что вы хотели знать, но боялись спросить )

Я уже рассказывал о том, «Где производят процессоры» и о том, какие «Трудности производства» на этом пути стоят. Сегодня речь пойдет непосредственно про само производство – «от и до».

Производство процессоров

Когда фабрика для производства процессоров по новой технологии построена, у нее есть 4 года на то, чтобы окупить вложенные средства (более $5млрд) и принести прибыль. Из несложных секретных расчетов получается, что фабрика должна производить не менее 100 работающих пластин в час.

Вкратце процесс изготовления процессора выглядит так: из расплавленного кремния на специальном оборудовании выращивают монокристалл цилиндрической формы. Получившийся слиток охлаждают и режут на «блины», поверхность которых тщательно выравнивают и полируют до зеркального блеска. Затем в «чистых комнатах» полупроводниковых заводов на кремниевых пластинах методами фотолитографии и травления создаются интегральные схемы. После повторной очистки пластин, специалисты лаборатории под микроскопом производят выборочное тестирование процессоров – если все «ОК», то готовые пластины разрезают на отдельные процессоры, которые позже заключают в корпуса.

Уроки химии

Давайте рассмотрим весь процесс более подробно. Содержание кремния в земной коре составляет порядка 25-30% по массе, благодаря чему по распространённости этот элемент занимает второе место после кислорода. Песок, особенно кварцевый, имеет высокий процент содержания кремния в виде диоксида кремния (SiO2) и в начале производственного процесса является базовым компонентом для создания полупроводников.

Первоначально берется SiO2 в виде песка, который в дуговых печах (при температуре около 1800°C) восстанавливают коксом:

SiO2 + 2C = Si + 2COТакой кремний носит название «технический» и имеет чистоту 98-99.9%. Для производства процессоров требуется гораздо более чистое сырье, называемое «электронным кремнием» — в таком должно быть не более одного чужеродного атома на миллиард атомов кремния. Для очистки до такого уровня, кремний буквально «рождается заново». Путем хлорирования технического кремния получают тетрахлорид кремния (SiCl4), который в дальнейшем преобразуется в трихлорсилан (SiHCl3):

3SiCl4 + 2H2 + Si 4SiHCl3Данные реакции с использованием рецикла образующихся побочных кремнийсодержащих веществ снижают себестоимость и устраняют экологические проблемы:

2SiHCl3 SiH2Cl2 + SiCl4Получившийся в результате водород можно много где использовать, но самое главное то, что был получен «электронный» кремний, чистый-пречистый (99,9999999%). Чуть позже в расплав такого кремния опускается затравка («точка роста»), которая постепенно вытягивается из тигля. В результате образуется так называемая «буля» — монокристалл высотой со взрослого человека. Вес соответствующий — на производстве такая дуля весит порядка 100 кг.

2SiH2Cl2 SiH3Cl + SiHCl3

2SiH3Cl SiH4 + SiH2Cl2

SiH4 Si + 2H2

Слиток шкурят «нулёвкой» 🙂 и режут алмазной пилой. На выходе – пластины (кодовое название «вафля») толщиной около 1 мм и диаметром 300 мм (~12 дюймов; именно такие используются для техпроцесса в 32нм с технологией HKMG, High-K/Metal Gate). Когда-то давно Intel использовала диски диаметром 50мм (2″), а в ближайшем будущем уже планируется переход на пластины с диаметром в 450мм – это оправдано как минимум с точки зрения снижения затрат на производство чипов. К слову об экономии — все эти кристаллы выращиваются вне Intel; для процессорного производства они закупаются в другом месте.

Каждую пластину полируют, делают идеально ровной, доводя ее поверхность до зеркального блеска.

Производство чипов состоит более чем из трёх сотен операций, в результате которых более 20 слоёв образуют сложную трёхмерную структуру – доступный на Хабре объем статьи не позволит рассказать вкратце даже о половине из этого списка 🙂 Поэтому совсем коротко и лишь о самых важных этапах.

Итак. В отшлифованные кремниевые пластины необходимо перенести структуру будущего процессора, то есть внедрить в определенные участки кремниевой пластины примеси, которые в итоге и образуют транзисторы. Как это сделать? Вообще, нанесение различных слоев на процессорную подложу это целая наука, ведь даже в теории такой процесс непрост (не говоря уже о практике, с учетом масштабов)… но ведь так приятно разобраться в сложном 😉 Ну или хотя бы попытаться разобраться.

Фотолитография

Проблема решается с помощью технологии фотолитографии — процесса избирательного травления поверхностного слоя с использованием защитного фотошаблона. Технология построена по принципу «свет-шаблон-фоторезист» и проходит следующим образом:

— На кремниевую подложку наносят слой материала, из которого нужно сформировать рисунок. На него наносится фоторезист — слой полимерного светочувствительного материала, меняющего свои физико-химические свойства при облучении светом.Нужная структура рисуется на фотошаблоне — как правило, это пластинка из оптического стекла, на которую фотографическим способом нанесены непрозрачные области. Каждый такой шаблон содержит один из слоев будущего процессора, поэтому он должен быть очень точным и практичным.

— Производится экспонирование (освещение фотослоя в течение точно установленного промежутка времени) через фотошаблон

— Удаление отработанного фоторезиста.

Иной раз осаждать те или иные материалы в нужных местах пластины просто невозможно, поэтому гораздо проще нанести материал сразу на всю поверхность, убрав лишнее из тех мест, где он не нужен — на изображении выше синим цветом показано нанесение фоторезиста.

Пластина облучается потоком ионов (положительно или отрицательно заряженных атомов), которые в заданных местах проникают под поверхность пластины и изменяют проводящие свойства кремния (зеленые участки — это внедренные чужеродные атомы).

Как изолировать области, не требующие последующей обработки? Перед литографией на поверхность кремниевой пластины (при высокой температуре в специальной камере) наносится защитная пленка диэлектрика – как я уже рассказывал, вместо традиционного диоксида кремния компания Intel стала использовать High-K-диэлектрик. Он толще диоксида кремния, но в то же время у него те же емкостные свойства. Более того, в связи с увеличением толщины уменьшен ток утечки через диэлектрик, а как следствие – стало возможным получать более энергоэффективные процессоры. В общем, тут гораздо сложнее обеспечить равномерность этой пленки по всей поверхности пластины — в связи с этим на производстве применяется высокоточный температурный контроль.

Так вот. В тех местах, которые будут обрабатываться примесями, защитная пленка не нужна – её аккуратно снимают при помощи травления (удаления областей слоя для формирования многослойной структуры с определенными свойствами). А как снять ее не везде, а только в нужных областях? Для этого поверх пленки необходимо нанести еще один слой фоторезиста – за счет центробежной силы вращающейся пластины, он наносится очень тонким слоем.

В фотографии свет проходил через негативную пленку, падал на поверхность фотобумаги и менял ее химические свойства. В фотолитографии принцип схожий: свет пропускается через фотошаблон на фоторезист, и в тех местах, где он прошел через маску, отдельные участки фоторезиста меняют свойства. Через маски пропускается световое излучение, которое фокусируется на подложке. Для точной фокусировки необходима специальная система линз или зеркал, способная не просто уменьшить, изображение, вырезанное на маске, до размеров чипа, но и точно спроецировать его на заготовке. Напечатанные пластины, как правило, в четыре раза меньше, чем сами маски.

Весь отработанный фоторезист (изменивший свою растворимость под действием облучения) удаляется специальным химическим раствором – вместе с ним растворяется и часть подложки под засвеченным фоторезистом. Часть подложки, которая была закрыта от света маской, не растворится. Она образует проводник или будущий активный элемент – результатом такого подхода становятся различные картины замыканий на каждом слое микропроцессора.

Собственно говоря, все предыдущие шаги были нужны для того, чтобы создать в необходимых местах полупроводниковые структуры путем внедрения донорной (n-типа) или акцепторной (p-типа) примеси. Допустим, нам нужно сделать в кремнии область концентрации носителей p-типа, то есть зону дырочной проводимости. Для этого пластину обрабатывают с помощью устройства, которое называется имплантер — ионы бора с огромной энергией выстреливаются из высоковольтного ускорителя и равномерно распределяются в незащищенных зонах, образованных при фотолитографии.

Там, где диэлектрик был убран, ионы проникают в слой незащищенного кремния – в противном случае они «застревают» в диэлектрике. После очередного процесса травления убираются остатки диэлектрика, а на пластине остаются зоны, в которых локально есть бор. Понятно, что у современных процессоров может быть несколько таких слоев — в таком случае на получившемся рисунке снова выращивается слой диэлектрика и далее все идет по протоптанной дорожке — еще один слой фоторезиста, процесс фотолитографии (уже по новой маске), травление, имплантация… ну вы поняли.

Характерный размер транзистора сейчас — 32 нм, а длина волны, которой обрабатывается кремний — это даже не обычный свет, а специальный ультрафиолетовый эксимерный лазер — 193 нм. Однако законы оптики не позволяют разрешить два объекта, находящиеся на расстоянии меньше, чем половина длины волны. Происходит это из-за дифракции света. Как быть? Применять различные ухищрения — например, кроме упомянутых эксимерных лазеров, светящих далеко в ультрафиолетовом спектре, в современной фотолитографии используется многослойная отражающая оптика с использованием специальных масок и специальный процесс иммерсионной (погружной) фотолитографии.

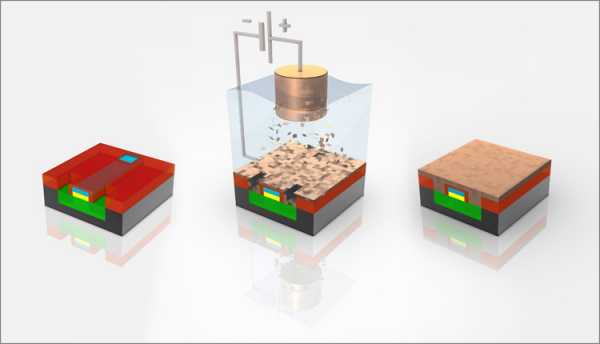

Логические элементы, которые образовались в процессе фотолитографии, должны быть соединены друг с другом. Для этого пластины помещают в раствор сульфата меди, в котором под действием электрического тока атомы металла «оседают» в оставшихся «проходах» — в результате этого гальванического процесса образуются проводящие области, создающие соединения между отдельными частями процессорной «логики». Излишки проводящего покрытия убираются полировкой.

Финишная прямая

Ура – самое сложное позади. Осталось хитрым способом соединить «остатки» транзисторов — принцип и последовательность всех этих соединений (шин) и называется процессорной архитектурой. Для каждого процессора эти соединения различны – хоть схемы и кажутся абсолютно плоскими, в некоторых случаях может использоваться до 30 уровней таких «проводов». Отдаленно (при очень большом увеличении) все это похоже на футуристическую дорожную развязку – и ведь кто-то же эти клубки проектирует!

Когда обработка пластин завершена, пластины передаются из производства в монтажно-испытательный цех. Там кристаллы проходят первые испытания, и те, которые проходят тест (а это подавляющее большинство), вырезаются из подложки специальным устройством.

На следующем этапе процессор упаковывается в подложку (на рисунке – процессор Intel Core i5, состоящий из CPU и чипа HD-графики).

Привет, сокет!

Подложка, кристалл и теплораспределительная крышка соединяются вместе – именно этот продукт мы будем иметь ввиду, говоря слово «процессор». Зеленая подложка создает электрический и механический интерфейс (для электрического соединения кремниевой микросхемы с корпусом используется золото), благодаря которому станет возможным установка процессора в сокет материнской платы – по сути, это просто площадка, на которой разведены контакты от маленького чипа. Теплораспределительная крышка является термоинтерфейсом, охлаждающим процессор во время работы – именно к этой крышке будут примыкать система охлаждения, будь то радиатор кулера или здоровый водоблок.

Сокет (разъём центрального процессора) — гнездовой или щелевой разъём, предназначенный для установки центрального процессора. Использование разъёма вместо прямого распаивания процессора на материнской плате упрощает замену процессора для модернизации или ремонта компьютера. Разъём может быть предназначен для установки собственно процессора или CPU-карты (например, в Pegasos). Каждый разъём допускает установку только определённого типа процессора или CPU-карты.

На завершающем этапе производства готовые процессоры проходят финальные испытания на предмет соответствия основным характеристикам – если все в порядке, то процессоры сортируются в нужном порядке в специальные лотки – в таком виде процессоры уйдут производителям или поступят в OEM-продажу. Еще какая-то партия пойдет на продажу в виде BOX-версий – в красивой коробке вместе со стоковой системой охлаждения.

The end

Теперь представьте себе, что компания анонсирует, например, 20 новых процессоров. Все они различны между собой – количество ядер, объемы кэша, поддерживаемые технологии… В каждой модели процессора используется определенное количество транзисторов (исчисляемое миллионами и даже миллиардами), свой принцип соединения элементов… И все это надо спроектировать и создать/автоматизировать – шаблоны, линзы, литографии, сотни параметров для каждого процесса, тестирование… И все это должно работать круглосуточно, сразу на нескольких фабриках… В результате чего должны появляться устройства, не имеющие права на ошибку в работе… А стоимость этих технологических шедевров должна быть в рамках приличия… Почти уверен в том, что вы, как и я, тоже не можете представить себе всего объема проделываемой работы, о которой я и постарался сегодня рассказать.

Ну и еще кое-что более удивительное. Представьте, что вы без пяти минут великий ученый — аккуратно сняли теплораспределительную крышку процессора и в огромный микроскоп смогли увидеть структуру процессора – все эти соединения, транзисторы… даже что-то на бумажке зарисовали, чтобы не забыть. Как думаете, легко ли изучить принципы работы процессора, располагая только этими данными и данными о том, какие задачи с помощью этого процессора можно решать? Мне кажется, примерно такая картина сейчас видна ученым, которые пытаются на подобном уровне изучить работу человеческого мозга. Только если верить стэнфордским микробиологам, в одном человеческом мозге находится больше «транзисторов», чем во всей мировой IT-инфраструктуре. Интересно, правда?

BONUS

Хватило сил дочитать до этого абзаца? ) Поздравляю – приятно, что я постарался не зря. Тогда предлагаю откинуться на спинку кресла и посмотреть всё описанное выше, но в виде более наглядного видеоролика – без него статья была бы не полной.

Эту статью я писал сам, пытаясь вникнуть в тонкости процесса процессоростроения. Я к тому, что в статье могут быть какие-то неточности или ошибки — если найдете что-то, дайте знать. А вообще, чтобы окончательно закрепить весь прочитанный материал и наглядно понять то, что было недопонято в моей статье, пройдите по этой ссылке. Теперь точно всё.

Успехов!

habr.com

Как делают процессоры | Журнал Популярная Механика

Вы когда-нибудь задумывались, как одна и та же компания может 23 года кряду лидировать на рынке микропроцессоров? Или почему в течение тех же двух десятков лет мы, покупая компьютер для дома или офиса, выбираем между процессорами всего двух марок (за редчайшими исключениями), невзирая на антимонопольное законодательство и конкуренцию?

Производство микросхем — весьма непростое дело, и закрытость этого рынка диктуется в первую очередь особенностями главенствующей в наши дни технологии фотолитографии. Микроскопические электронные схемы проецируются на кремниевую пластину через фотошаблоны, стоимость каждого из которых может достигать $200 000. А между тем для изготовления одного чипа требуется не меньше 50 таких масок. Добавьте к этому стоимость «проб и ошибок» при разработке новых моделей, и вы поймете, что производить процессоры могут только очень большие компании очень большими тиражами.

А что делать научным лабораториям и высокотехнологичным стартапам, которым необходимы нестандартные схемы? Как быть военным, для которых закупать процессоры у «вероятного противника» — мягко говоря, не комильфо?

Мы побывали на российском производственном участке голландской компании Mapper, благодаря которой изготовление микросхем может перестать быть уделом небожителей и превратится в занятие для простых смертных. Ну или почти простых. Здесь, на территории Технополиса «Москва» при финансовой поддержке корпорации «Роснано» производится ключевой компонент технологии Mapper — электронно-оптическая система.

Однако прежде чем разбираться в нюансах безмасочной литографии Mapper, стоит вспомнить основы обычной фотолитографии.

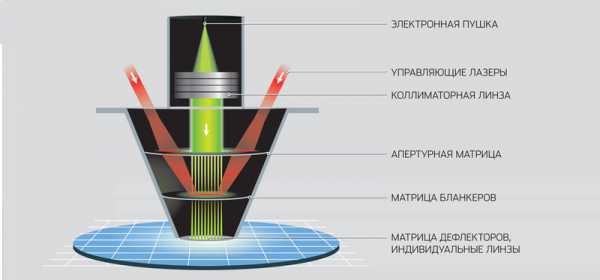

Принципиальная схема установки Mapper

Принципиальная схема установки Mapper

Неповоротливый свет

На современном процессоре Intel Core i7 может располагаться около 2 млрд транзисторов (в зависимости от модели), размер каждого из которых — 14 нм. В погоне за вычислительной мощностью производители ежегодно уменьшают размеры транзисторов и увеличивают их число. Вероятным технологическим пределом в этой гонке можно считать 5 нм: на таких расстояниях начинают проявляться квантовые эффекты, из-за которых электроны в соседних ячейках могут вести себя непредсказуемо.

Чтобы нанести на кремниевую пластину микроскопические полупроводниковые структуры, используют процесс, похожий на работу с фотоувеличителем. Разве что цель у него обратная — сделать изображение как можно меньше. Пластину (или защитную пленку) покрывают фоторезистом — полимерным фоточувствительным материалом, который меняет свои свойства при облучении светом. Требуемый рисунок чипа экспонируют на фоторезист через маску и собирающую линзу. Напечатанные пластины, как правило, в четыре раза меньше, чем маски.

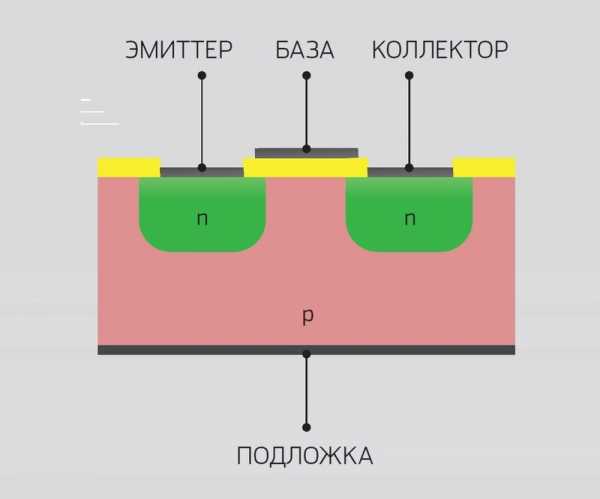

Транзисторный ликбез Такие вещества, как кремний или германий, имеют по четыре электрона на внешнем энергетическом уровне. Они образуют красивые кристаллы, похожие на металл. Но, в отличие от металла, они не проводят электрический ток: все их электроны задействованы в мощных ковалентных связях и не могут двигаться. Однако все меняется, если добавить к ним немного донорной примеси из вещества с пятью электронами на внешнем уровне (фосфора или мышьяка). Четыре электрона вступают в связь с кремнием, а один остается свободным. Кремний с донорной примесью (n-типа) — неплохой проводник. Если добавить к кремнию акцепторную примесь из вещества с тремя электронами на внешнем уровне (бор, индий), аналогичным образом образуются «дырки», виртуальный аналог положительного заряда. В таком случае речь идет о полупроводнике p-типа. Соединив проводники p- и n-типа, мы получим диод — полупроводниковый прибор, пропускающий ток только в одном направлении. Комбинация p-n-p или n-p-n дает нам транзистор — через него ток протекает только в том случае, если на центральный проводник подается определенное напряжение.

Транзисторный ликбез Такие вещества, как кремний или германий, имеют по четыре электрона на внешнем энергетическом уровне. Они образуют красивые кристаллы, похожие на металл. Но, в отличие от металла, они не проводят электрический ток: все их электроны задействованы в мощных ковалентных связях и не могут двигаться. Однако все меняется, если добавить к ним немного донорной примеси из вещества с пятью электронами на внешнем уровне (фосфора или мышьяка). Четыре электрона вступают в связь с кремнием, а один остается свободным. Кремний с донорной примесью (n-типа) — неплохой проводник. Если добавить к кремнию акцепторную примесь из вещества с тремя электронами на внешнем уровне (бор, индий), аналогичным образом образуются «дырки», виртуальный аналог положительного заряда. В таком случае речь идет о полупроводнике p-типа. Соединив проводники p- и n-типа, мы получим диод — полупроводниковый прибор, пропускающий ток только в одном направлении. Комбинация p-n-p или n-p-n дает нам транзистор — через него ток протекает только в том случае, если на центральный проводник подается определенное напряжение.

Свои коррективы в этот процесс вносит дифракция света: луч, проходя через отверстия маски, немного преломляется, и вместо одной точки экспонируется серия концентрических кругов, как от брошенного в омут камня. К счастью, дифракция находится в обратной зависимости от длины волны, чем и пользуются инженеры, применяя свет ультрафиолетового диапазона с длиной волны 195 нм. Почему не еще меньше? Просто более короткая волна не будет преломляться собирающей линзой, лучи будут проходить насквозь, не фокусируясь. Увеличить собирающую способность линзы тоже нельзя — не позволит сферическая аберрация: каждый луч будет проходить оптическую ось в своей точке, нарушая фокусировку.

Максимальная ширина контура, которую можно отобразить с помощью фотолитографии, — 70 нм. Чипы с более высоким разрешением печатают в несколько приемов: наносят 70-нанометровые контуры, протравливают схему, а затем экспонируют следующую часть через новую маску.

Сейчас в разработке находится технология фотолитографии в глубоком ультрафиолете, с применением света с экстремальной длиной волны около 13,5 нм. Технология предполагает использование вакуума и многослойных зеркал с отражением на основе межслойной интерференции. Маска тоже будет не просвечивающим, а отражающим элементом. Зеркала лишены явления преломления, поэтому могут работать со светом любой длины волны. Но пока это лишь концепция, которую, возможно, станут применять в будущем.

Как сегодня делают процессоры

Идеально отполированную круглую кремниевую пластину диаметром 30 см покрывают тонким слоем фоторезиста. Равномерно распределить фоторезист помогает центробежная сила.

Будущая схема экспонируется на фоторезист через маску. Этот процесс повторяется многократно, потому что из одной пластины получается множество чипов.

Та часть фоторезиста, которая подверглась ультрафиолетовому излучению, становится растворимой и с легкостью удаляется с помощью химикатов.

Участки кремниевой пластины, не защищенные фоторезистом, подвергаются химическому травлению. На их месте образуются углубления.

На пластину вновь наносят слой фоторезиста. На этот раз с помощью экспонирования обнажают те участки, которые подвергнутся ионной бомбардировке.

Под воздействием электрического поля ионы примесей разгоняются до скоростей более 300 000 км/ч и проникают в кремний, придавая ему свойства полупроводника.

После удаления остатков фоторезиста на пластине остаются готовые транзисторы. Сверху наносят слой диэлектрика, в котором по все той же технологии протравливают отверстия под контакты.

Пластину помещают в раствор сульфата меди, и с помощью электролиза на нее наносят проводящий слой. Затем весь слой снимают шлифовкой, а контакты в отверстиях остаются.

Контакты соединяются многоэтажной сетью из металлических «проводов». Количество «этажей» может достигать 20, а общая схема проводников называется архитектурой процессора.

Только теперь пластину распиливают на множество отдельных чипов. Каждый «кристалл» тестируют и лишь затем устанавливают на плату с контактами и накрывают серебряной крышкой-радиатором.

13 000 телевизоров

Альтернативой фотолитографии считают электролитографию, когда экспонируют не светом, а электронами, и не фото-, а электрорезист. Электронный пучок легко фокусируется в точку минимального размера, вплоть до 1 нм. Технология напоминает электронно-лучевую трубку телевизора: сфокусированный поток электронов отклоняется управляющими катушками, рисуя изображение на кремниевой пластине.

До последнего времени эта технология не могла конкурировать с традиционным методом из-за низкой скорости. Чтобы электрорезист среагировал на облучение, он должен принять определенное количество электронов на единицу площади, поэтому один луч может экспонировать в лучшем случае 1 см2/ч. Это приемлемо для единичных заказов от лабораторий, однако неприменимо в промышленности.

К сожалению, решить проблему, увеличив энергию луча, невозможно: одноименные заряды отталкиваются, поэтому при увеличении тока пучок электронов становится шире. Зато можно увеличить количество лучей, экспонируя несколько зон одновременно. И если несколько — это 13 000, как в технологии Mapper, то, согласно расчетам, можно печатать уже десять полноценных чипов в час.

Конечно, объединить в одном устройстве 13 000 электронно-лучевых трубок было бы невозможно. В случае Mapper излучение из источника направляется на коллиматорную линзу, которая формирует широкий параллельный пучок электронов. На его пути встает апертурная матрица, которая превращает его в 13 000 отдельных лучей. Лучи проходят через матрицу бланкеров — кремниевую пластину с 13 000 отверстий. Около каждого из них располагается отклоняющий электрод. Если на него подается ток, электроны «промахиваются» мимо своего отверстия, и один из 13 000 лучей выключается.

Пройдя бланкеры, лучи направляются к матрице дефлекторов, каждый из которых может отклонять свой луч на пару микронов вправо или влево относительно движения пластины (так что Mapper все же напоминает 13 000 кинескопов). Наконец, каждый луч дополнительно фокусируется собственной микролинзой, после чего направляется к электрорезисту. На сегодняшний день технология Mapper прошла тестирование во французском научно-исследовательском институте микроэлектроники CEA-Leti и в компании TSMC, которая производит микропроцессоры для ведущих игроков рынка (в том числе и для Apple iPhone 6S). Ключевые компоненты системы, включая кремниевые электронные линзы, производятся на московском заводе.

Технология Mapper обещает новые перспективы не только исследовательским лабораториям и мелкосерийным (в том числе военным) производствам, но и крупным игрокам. В настоящее время для тестирования прототипов новых процессоров приходится изготавливать точно такие же фотошаблоны, как для массового производства. Возможность относительно быстрого прототипирования схем обещает не только снизить стоимость разработки, но и ускорить прогресс в этой области. Что в конечном счете на руку массовому потребителю электроники, то есть всем нам.

Статья «Крафтовый процессор» опубликована в журнале «Популярная механика» (№2, Февраль 2016).www.popmech.ru

Современные микропроцессоры

Технологии изготовления и секреты производства архитектур

Современные микропроцессоры – это самые быстрые и умные микросхемы в мире. Они могут совершать до 4 млрд. операций в секунду и производятся с использованием множества различных технологий. С начала 90-х годов ХХ века, когда процессоры пошли в массовое использование, они пережили несколько ступеней развития. Апогеем развития микпроцессорных структур, использующих существующие технологии микропроцессоров 6-го поколения, считается 2002 год, когда стало доступным использование всех основных свойств кремния для получения больших частот при наименьших потерях при производстве и создании логических схем. Сейчас же эффективность новых процессоров несколько падает несмотря на постоянный рост частоты работы кристаллов, поскольку кремниевые технологии близятся к пределу своих возможностей.

Микропроцессор — это интегральная схема, сформированная на маленьком кристалле кремния. Кремний применяется в микросхемах в силу того, что он обладает полупроводниковыми свойствами: его электрическая проводимость больше, чем у диэлектриков, но меньше, чем у металлов. Кремний можно сделать как изолятором, препятствующим движению электрических зарядов, так и проводником — тогда электрические заряды будут свободно проходить через него. Проводимостью полупроводника можно управлять путем введения примесей.

Микропроцессор содержит миллионы транзисторов, соединенных между собой тончайшими проводниками из алюминия или меди и используемых для обработки данных. Так формируются внутренние шины. В результате микропроцессор выполняет множество функций – от математических и логических операций до управления работой других микросхем и всего компьютера.

Один из главных параметров работы процессора – частота работы кристалла, определяющая количество операций за единицу времени, частота работы системной шины, объем внутренней кэш-памяти SRAM. По частоте работы кристалла маркируют процессор. Частота работы кристалла определяется скоростью переключений транзисторов из закрытого состояния в открытое. Возможность транзистора переключаться быстрее определяется технологией производства кремниевых пластин, из которых делаются чипы. Технологический процесс определяет размеры транзистора (его толщину и длину затвора). Например, при использовании 90-нм техпроцесса, который был введен в начале 2004 года, размер транзистора составляет 90 нм, а длина затвора – 50 нм.

Все современные процессоры используют полевые транзисторы. Переход к новому техпроцессу позволяет создавать транзисторы с большей частотой переключения, меньшими токами утечки, меньших размеров. Снижение размеров позволяет одновременно уменьшить площадь кристалла, а значит и тепловыделение, а более тонкий затвор позволяет подавать меньшее напряжение для переключения, что также снижает энергопотребление и тепловыделение.

Технологии и рынок

Сейчас на рынке наблюдается интересная тенденция: с одной стороны, компании-производители стараются как можно быстрее внедрить новые техпроцессы и технологии в свои новинки, с другой же, наблюдается искусственное сдерживание роста частот процессоров. Во-первых, сказывается ощущение маркетологами неполной готовности рынка к очередной смене семейств процессоров, а фирмы еще не получили достаточно прибыли с объема продаж производящихся сейчас CPU – запас еще не иссяк. Достаточно заметно превалирование значимости цены готового изделия над всеми остальными интересами компаний. Во-вторых, значительное снижение темпов «гонки частот» связано с пониманием необходимости внедрения новых технологий, которые реально увеличивают производительность при минимальном объеме технологических затрат. Как уже было замечено, производители столкнулись с проблемами при переходе на новые техпроцессы.

Технологическая норма 90 нм оказалась достаточно серьезным технологическим барьером для многих производителей чипов. Это подтверждает и компания TSMC, которая занимается производством чипов для многих гигантов рынка, таких как компании AMD, nVidia, ATI, VIA. Долгое время ей не удавалось наладить производство чипов по технологии 0,09 мкм, что привело к низкому выходу годных кристаллов. Это одна из причин, по которой AMD долгое время переносила выпуск своих процессоров с технологией SOI (Silicon-on-Insulator). Задержки связаны с тем, что именно на этой размерности элементов стали сильно проявляться всевозможные ранее не столь сильно ощутимые негативные факторы: токи утечки, большой разброс параметров и экспоненциальное повышение тепловыделения. Разберемся по порядку.

Как известно, существует два тока утечки: ток утечки затвора и подпороговая утечка. Первая вызвана самопроизвольным перемещением электронов между кремниевым субстратом канала и поликремневым затвором. Вторая – самопроизвольным перемещением электронов из истока транзистора в сток. Оба эти эффекта приводят к тому, что приходится поднимать напряжение питания для управления токами в транзисторе, а это негативно сказывается на тепловыделении. Так вот, уменьшая размеры транзистора, мы прежде всего уменьшаем его затвор и слой диоксида кремния (SiO2), который является естественным барьером между затвором и каналом. С одной стороны, это улучшает скоростные показатели транзистора (время переключения), но с другой – увеличивает утечку. То есть, получается своеобразный замкнутый круг. Так вот переход на 90 нм – это очередное уменьшение толщины слоя диоксида, и одновременно увеличение утечек. Борьба с утечками – это опять же, увеличение управляющих напряжений, и, соответственно, значительное повышение тепловыделения. Все это привело к задержке внедрения нового техпроцесса со стороны конкурентов рынка микропроцессоров – Intel и AMD.

Один из альтернативных выходов – это применение технологии SOI (кремний на изоляторе), которое недавно внедрила компания AMD в своих 64-разрядных процессорах. Впрочем, это стоило ей немало усилий и преодоление большого количества попутных трудностей. Зато сама технология предоставляет громадное количество преимуществ при сравнительно малом количестве недостатков. Суть технологии, в общем-то, вполне логична — транзистор отделяется от кремневой подложки еще одним тонким слоем изолятора. Плюсов — масса. Никакого неконтролируемого движения электронов под каналом транзистора, сказывающегося на его электрических характеристиках — это раз. После подачи отпирающего тока на затвор, время ионизации канала до рабочего состояния (до момента, пока по нему пойдет рабочий ток) сокращается, то есть, улучшается второй ключевой параметр производительности транзистора, время его включения/выключения — это два. Или же, при той же скорости, можно просто понизить отпирающий ток — это три. Или найти какой-то компромисс между увеличением скорости работы и уменьшением напряжения. При сохранении того же отпирающего тока, увеличение производительности транзистора может составить вплоть до 30%, если оставить частоту той же, делая упор на энергосбережение, то там плюс может быть и большим — до 50 %. Наконец, характеристики канала становятся более предсказуемыми, а сам транзистор — более устойчивым к спорадическим ошибкам, вроде тех, что вызывают космические частицы, попадая в субстрат канала, и непредвиденно ионизируя его. Теперь, попадая в подложку, расположенную под слоем изолятора, они никак не сказываются на работе транзистора. Единственным минусом SOI является то, что приходится уменьшать глубину области эмиттер/коллектор, что прямо и непосредственно сказывается на увеличении ее сопротивления по мере сокращения толщины.

И наконец, третья причина, которая способствовала замедлению темпов роста частот – это низкая активность конкурентов на рынке. Можно сказать, каждый был занят своими делами. AMD занималась повсеместным внедрением 64-битных процессоров, для Intel это был период усовершенствования нового техпроцесса, отладки для увеличенная выхода годных кристаллов.

Начавшийся год должен принести нам большое количество новостей из области технологий, ведь именно в этом году обе компании должны перейти на технологические нормы 90 нм. Но это вовсе не означает нового стремительного роста частот процессоров, скорее наоборот. Сначала на рынке будет наблюдаться затишье: конкуренты начнут выпускать CPU по новым техпроцессам, но со старыми частотами. По мере освоения процесса производства начнется некоторый рост частоты чипов. Скорее всего, он будет не столь заметен как ранее. К концу 2004 года, когда выход годных кристаллов по 90-нм техпроцессу значительно повысится, компания Intel ожидает покорение вершины в 4 ГГц, а то и более. Процессоры компании AMD будут идти с некоторым традиционным отставанием по частоте, которое, в общем-то, не так сильно сказывается на производительности, как особенности микроархитектуры.

Итак, необходимость перехода на новые техпроцессы очевидна, но технологам это дается каждый раз все с большим трудом. Первые микропроцессоры Pentium (1993 г.) производились по техпроцессу 0,8 мкм, затем по 0,6 мкм. В 1995 году впервые для процессоров 6-го поколения был применен техпроцесс 0,35 мкм. В 1997 году он сменился на 0,25 мкм, а в 1999 – на 0,18 мкм. Современные процессоры выполняются по технологии 0,13 и 0,09 мкм, причем последняя была введена в 2004 году. Как видно, для этих техпроцессов соблюдается закон Мура, который гласит, что каждые два года частота кристаллов удваивается при увеличении количества транзисторов с них. С такими же темпами сменяется и техпроцесс. Правда, в дальнейшем «гонка частот» опередит этот закон. К 2006 году компания Intel планирует освоение 65-нм техпроцесса, а 2009 – 32-нм.

Здесь пора вспомнить структуру транзистора, а именно — тонкий слой диоксида кремния, изолятора, находящегося между затвором и каналом, и выполняющего вполне понятную функцию — барьера для электронов, предотвращающего утечку тока затвора. Очевидно, что чем толще этот слой, тем лучше он выполняет свои изоляционные функции. Но он является составной частью канала, и не менее очевидно, что если мы собираемся уменьшать длину канала (размер транзистора), то нам надо уменьшать его толщину, причем, весьма быстрыми темпами. К слову, за последние несколько десятилетий толщина этого слоя составляет в среднем порядка 1/45 от всей длины канала. Но у этого процесса есть свой конец — как утверждал пять лет назад все тот же Intel, при продолжении использования SiO2, как это было на протяжении последних 30 лет, минимальная толщина слоя будет составлять 2.3 нм, иначе ток утечка тока затвора приобретет просто нереальные величины.

Для снижения подканальной утечки до последнего времени ничего не предпринималось. Сейчас ситуация начинает меняться, поскольку рабочий ток, наряду со временем срабатывания затвора, является одним из двух основных параметров, характеризующих скорость работы транзистора, а утечка в выключенном состоянии на нем непосредственно сказывается — для сохранения требуемой эффективности транзистора приходится, соответственно, поднимать рабочий ток, со всеми вытекающими условиями.

Производство микропроцессоров

Изготовление микропроцессора — это сложнейший процесс, включающий более 300 этапов. Микропроцессоры формируются на поверхности тонких круговых пластин кремния — подложках, в результате определенной последовательности различных процессов обработки с использованием химических препаратов, газов и ультрафиолетового излучения.

Подложки обычно имеют диаметр 200 миллиметров, или 8 дюймов. Однако, корпорация Intel уже перешла на пластины диаметром 300 мм, или 12 дюймов. Новые пластины позволяют получить почти в 4 раза больше кристаллов, и выход годных значительно выше. Пластины изготавливают из кремния, который очищают, плавят и выращивают из него длинные цилиндрические кристаллы. Затем кристаллы разрезают на тонкие пластины и полируют их до тех пор, пока их поверхности не станут зеркально гладкими и свободными от дефектов. Далее последовательно, циклически повторяясь, производят термическое оксидирование (формирование пленки SiO2), фотолитографию, диффузию примеси (фосфор), эпитаксию (наращивание слоя).

В процессе изготовления микросхем на пластины-заготовки наносят в виде тщательно рассчитанных рисунков тончайшие слои материалов. На одной пластине помещается до нескольких сотен микропроцессоров, для изготовления которых требуется совершить более 300 операций. Весь процесс производства процессоров можно разделить на несколько этапов: выращивание диоксида кремния и создание проводящих областей, тестирование, изготовление корпуса и доставка.

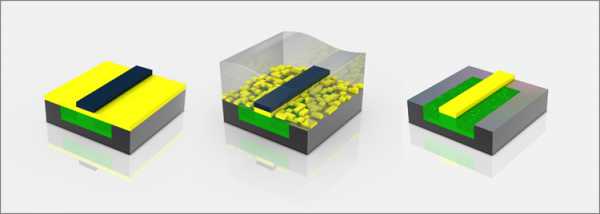

Выращивание диоксида кремния и создание проводящих областей. Процесс производства микропроцессора начинается с «выращивания» на поверхности отполированной пластины изоляционного слоя диоксида кремния. Осуществляется этот этап в электрической печи при очень высокой температуре. Толщина оксидного слоя зависит от температуры и времени, которое пластина проводит в печи.

Затем следует фотолитография — процесс, в ходе которого на поверхности пластины формируется рисунок-схема. Сначала на пластину наносят временный слой светочувствительного материала – фоторезист, на который с помощью ультрафиолетового излучения проецируют изображение прозрачных участков шаблона, или фотомаски. Маски изготавливают при проектировании процессора и используют для формирования рисунков схем в каждом слое процессора. Под воздействием излучения засвеченные участки фотослоя становятся растворимыми, и их удаляют с помощью растворителя (плавиковая кислота), открывая находящийся под ними диоксид кремния.

Открытый диоксид кремния удаляют с помощью процесса, который называется «травлением». Затем убирают оставшийся фотослой, в результате чего на полупроводниковой пластине остается рисунок из диоксида кремния. С помощью ряда дополнительных операций фотолитографии и травления на пластину наносят также поликристаллический кремний, обладающий свойствами проводника. В ходе следующей операции, называемой «легированием», открытые участки кремниевой пластины бомбардируют ионами различных химических элементов, которые формируют в кремнии отрицательные и положительные заряды, изменяющие электрическую проводимость этих участков.

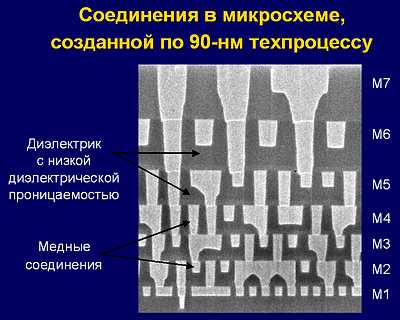

Наложение новых слоев с последующим травлением схемы осуществляется несколько раз, при этом для межслойных соединений в слоях оставляются «окна», которые заполняют металлом, формируя электрические соединения между слоями. В своем 0.13-микронном технологическом процессе корпорация Intel применила медные проводники. В 0.18-микронном производственном процессе и процессах предыдущих поколений Intel применяла алюминий. И медь, и алюминий — отличные проводники электричества. При использовании 0,18-мкм техпроцесса использовалось 6 слоев, при внедрении 90 нм техпроцесса в 2004 году применили 7 слоев кремния.

Каждый слой процессора имеет свой собственный рисунок, в совокупности все эти слои образуют трехмерную электронную схему. Нанесение слоев повторяют 20 — 25 раз в течение нескольких недель.

Тестирование. Чтобы выдержать воздействия, которым подвергаются подложки в процессе нанесения слоев, кремниевые пластины изначально должны быть достаточно толстыми. Поэтому, прежде чем разрезать пластину на отдельные микропроцессоры, ее толщину с помощью специальных процессов уменьшают на 33% и удаляют загрязнения с обратной стороны. Затем на обратную сторону «похудевшей» пластины наносят слой специального материала, который улучшает последующее крепление кристалла к корпусу. Кроме того, этот слой обеспечивает электрический контакт между задней поверхностью интегральной схемы и корпусом после сборки.

После этого пластины тестируют, чтобы проверить качество выполнения всех операций обработки. Чтобы определить, правильно ли работают процессоры, проверяют их отдельные компоненты. Если обнаруживаются неисправности, данные о них анализируют, чтобы понять, на каком этапе обработки возник сбой.

Затем к каждому процессору подключают электрические зонды и подают питание. Процессоры тестируются компьютером, который определяет, удовлетворяют ли характеристики изготовленных процессоров заданным требованиям.

Изготовление корпуса. После тестирования пластины отправляются в сборочное производство, где их разрезают на маленькие прямоугольники, каждый из которых содержит интегральную схему. Для разделения пластины используют специальную прецизионную пилу. Неработающие кристаллы отбраковываются.

Затем каждый кристалл помещают в индивидуальный корпус. Корпус защищает кристалл от внешних воздействий и обеспечивает его электрическое соединение с платой, на которую он будет впоследствии установлен. Крошечные шарики припоя, расположенные в определенных точках кристалла, припаивают к электрическим выводам корпуса. Теперь электрические сигналы могут поступать с платы на кристалл и обратно.

В будущих процессорах компания Intel применит технологию BBUL, которая позволит создавать принципиально новые корпуса с меньшим тепловыделением и емкостью между ножками CPU.

После установки кристалла в корпус процессор снова тестируют, чтобы определить, работоспособен ли он. Неисправные процессоры отбраковывают, а исправные подвергают нагрузочным испытаниям: воздействию различных температурных и влажностных режимов, а также электростатических разрядов. После каждого нагрузочного испытания процессор тестируют для определения его функционального состояния. Затем процессоры сортируют в зависимости от их поведения при различных тактовых частотах и напряжениях питания.

Доставка. Процессоры, прошедшие тестирование, поступают на выходной контроль, задача которого — подтвердить, что результаты всех предыдущих тестов были корректными, а параметры интегральной схемы соответствуют установленным стандартам или даже превосходят их. Все процессоры, прошедшие выходной контроль, маркируют и упаковывают для доставки заказчикам.

Будущие технологии производства микропроцессоров

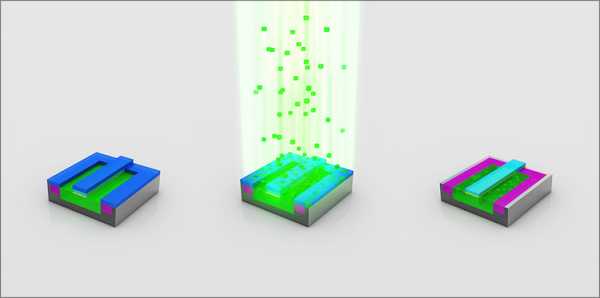

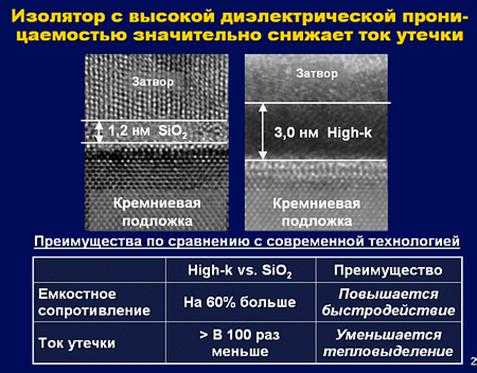

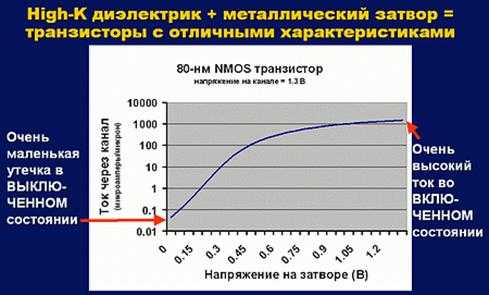

Известно, что существующие КМОП-транзисторы имеют много ограничений и не позволят в ближайшем будущем поднимать частоты процессоров также безболезненно. В конце 2003 года на Токийской конференции специалисты Intel сделали очень важное заявление о разработке новых материалов для полупроводниковых транзисторов будущего. Прежде всего, речь идет о новом диэлектрике затвора транзистора с высокой диэлектрической проницаемостью (так называемый «high-k»-материал), который будет применяться взамен используемого сегодня диоксида кремния (SiO2), а также о новых металлических сплавах, совместимых с новым диэлектриком затвора. Решение, предложенное исследователями, снижает ток утечки в 100 раз, что позволяет вплотную подойти к внедрению производственного процесса с проектной нормой 45 нанометров. Оно рассматривается экспертами как маленькая революция в мире микроэлектронных технологий.

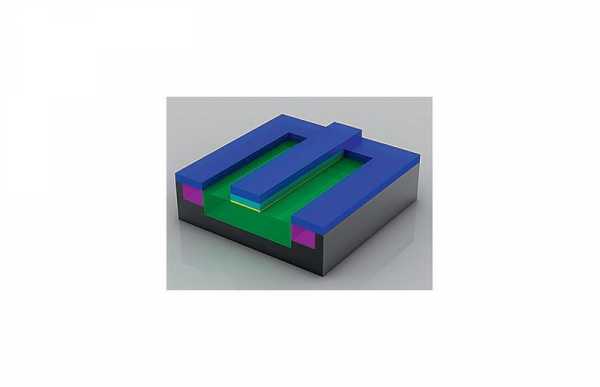

Чтобы понять, о чем идет речь, взглянем сначала на обычный МОП-транзистор, на базе которого делаются сложнейшие CPU.

В нем затвор из проводящего поликремния отделен от канала транзистора тончайшим (толщиной всего 1,2 нм или 5 атомов) слоем диоксида кремния (материала, десятилетиями используемого в качестве подзатворного диэлектрика).

Столь малая толщина диэлектрика необходима для получения не только малых габаритов транзистора в целом, но и для его высочайшего быстродействия (заряженные частицы передвигаются быстрее через затвор, в результате чего такой VT может переключаться до 10 миллиардов раз в секунду). Упрощенно — чем ближе затвор к каналу транзистора (то есть, чем тоньше диэлектрик), тем «большее влияние» в плане быстродействия он будет оказывать на электроны и дырки в канале транзистора.

Но с другой стороны, такой тонкий диэлектрик пропускает большие паразитные токи электронов утечки из затвора в канал (идеальный МОП-транзистор должен пропускать ток от истока к стоку и не пропускать — от затвора к истоку и стоку). И в современных высокоинтегрированных микросхемах с сотнями миллионов транзисторов на одном кристалле токи утечки затворов становятся одной из фатальных проблем, препятствующих дальнейшему наращиванию количества транзисторов на кристалле. Более того, чем меньше по размерам мы делаем транзистор, тем тоньше нужно делать подзатворный диэлектрик. Но при его толщинах менее 1 нм резко (по экспоненте) возрастают туннельные токи утечки, что делает принципиально невозможным создание традиционных транзисторов менее определенных «горизонтальных» размеров (если при этом мы хотим получить от них хорошие скоростные характеристики). По оценкам экспертов, в современных чипах почти 40% энергии может теряться из-за утечек.

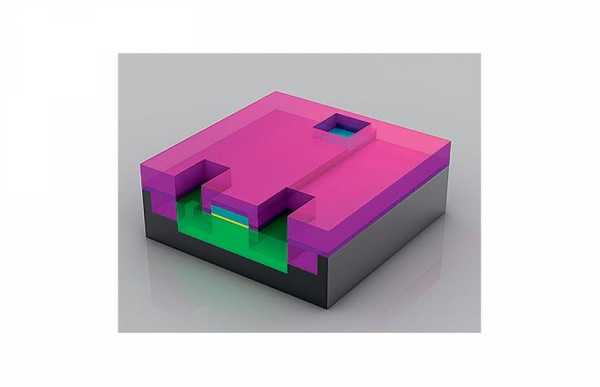

Поэтому важность открытия ученых Intel нельзя недооценивать. После пяти лет исследований в лабораториях корпорации разработали специальный материал, позволяющий заменить традиционный диоксид кремния в обычном маршруте производства микросхем. Требования к такому материалу весьма серьезны: высокая химическая и механическая (на атомарном уровне) совместимость с кремнием, удобство производства в едином цикле традиционного кремниевого техпроцесса, но главное — низкие утечки и высокая диэлектрическая проницаемость.

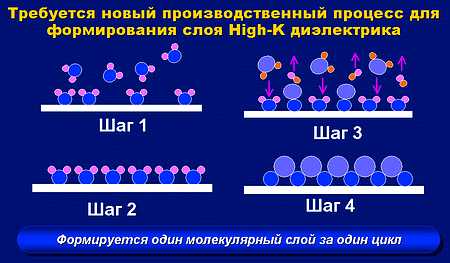

Если мы боремся с утечками, то толщину диэлектрика нужно повысить хотя бы до 2-3 нм (см. рисунок выше). Чтобы при этом сохранить прежнюю крутизну транзистора (зависимость тока от напряжения) необходимо пропорционально увеличить диэлектрическую проницаемость материала диэлектрика. Если проницаемость объемного диоксида кремния равна 4 (или чуть меньше в сверхтонких слоях), то разумной величиной диэлектрической проницаемости нового «интеловского» диэлектрика можно считать величину в районе 10-12. Несмотря на то, что материалов с такой диэлектрической проницаемостью немало (конденсаторные керамики или монокристалл кремния), тут не менее важны факторы технологической совместимости материалов. Поэтому для нового high-k-материала был разработан свой высокоточный процесс нанесения, во время которого формируется один молекулярный слой этого материала за один цикл.

Исходя из этой картинки можно предположить, что новый материал — это тоже оксид. Причем монооксид, что означает применение материалов преимущественно второй группы, например, магния, цинка или даже меди.

Но диэлектриком дело не ограничилось. Потребовалось сменить и материал самого затвора — привычный поликристаллического кремния. Дело в том, что замена диоксида кремния на high-k-диэлектрик ведет к проблемам взаимодействия с поликристаллическим кремнием (ширина запрещенной зоны транзистора определяет минимально возможные для него апряжения). Эти проблемы удается устранить, если использовать специальные металлы для затворов транзисторов обоих типов (n-МОП и p-МОП) в сочетании с особым технологическим процессом. Благодаря этой комбинации материалов удается достичь рекордной производительности транзисторов и уникально низких токов утечки, в 100 раз меньших, чем при использовании нынешних материалов (см. график). В этом случае уже не возникает искушения использовать для борьбы с утечками значительно более дорогую технологию SOI (кремний на изоляторе), как это делают некоторые крупные производители микропроцессоров.

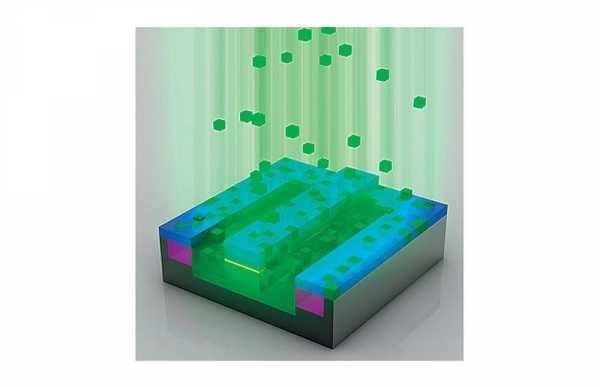

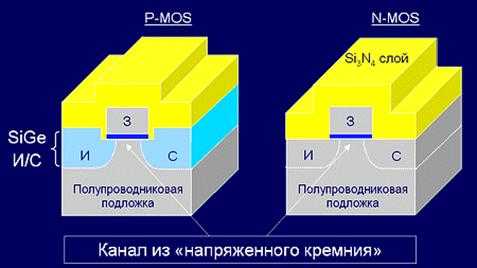

Отметим также еще одно технологическое новшество Intel — технологию напряженного (strained) кремния, которая впервые используется в 90-нанометровых процессорах Prescott и Dothan. Наконец-то, компания Intel в подробностях рассказала, каким именно образом происходит формирование слоев напряженного кремния в ее КМОП-структурах. КМОП-ячейка состоит из двух транзисторов — n-МОП и p-МОП (см. рисунок).

В первом (n-MOS) канал транзистора (n-канал) проводит ток при помощи электронов (отрицательно заряженных частиц), а во втором (p-MOS) — при помощи дырок (условно положительно заряженных частиц). Соответственно, и механизмы формирования напряженного кремния у этих двух случаев различны. Для n-MOS-транзистора используется внешнее покрытие слоем нитрида кремния (Si3N4), который за счет механических напряжений немного (на доли процента) растягивает (в направлении протекания тока) кристаллическую решетку кремния под затвором, в результате чего рабочий ток канала возрастает на 10% (условно говоря, электронам становится более просторно двигаться в направлении канала). В p-MOS-транзисторах все наоборот: в качестве материала подложки (точнее — только областей стока и истока) используется соединение кремния с германием (SiGe), что немного сжимает кристаллическую решетку кремния под затвором в направлении канала. Поэтому дыркам становится «легче» «передвигаться» сквозь акцепторные атомы примеси, и рабочий ток канала возрастает на 25%. Сочетание же обеих технологий дает 20-30-процентное усиление тока. Таким образом, применение технологии «напряженного кремния» в обоих типах устройств (n-MOS и p-MOS) приводит к значительному повышению производительности транзисторов при повышении себестоимости их производства всего лишь на ~2% и позволяет создавать более миниатюрные транзисторы следующих поколений. В планах Intel — использовать напряженный кремний для всех будущих техпроцессов вплоть до 22-нанометрового.

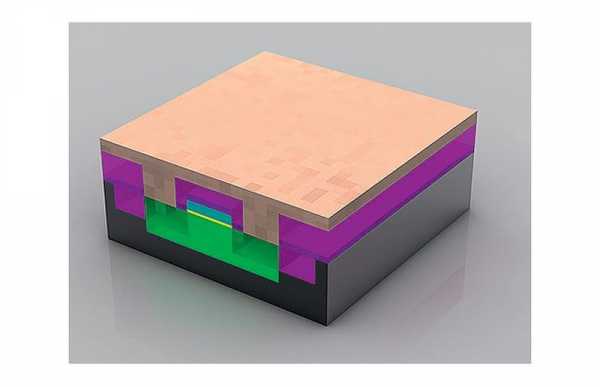

Материал с низкой диэлектрической проницаемостью используется в качестве диэлектрика медных соединений (см. рисунок) во всех техпроцессах Intel, начиная с 0,13-микронного.

Он уменьшает величину паразитной емкости, которая возникает между медными соединениями на кристалле, что повышает скорость передачи внутренних сигналов и уменьшает энергопотребление. Intel — первая и пока единственная компания, которая использует этот low-k-материал для изоляции межсоединений.

www.modlabs.net

Производство процессоров — от песка до компьютера

Процессор это сердце любого современного компьютера. Любой микропроцессор по сути является большой интегральной схемой, на которой расположены транзисторы. Пропуская электрический ток транзисторы позволяют создавать двоичную логику (вкл. – выкл.) вычислений. Современные процессоры выполняются на базе 45 нм технологии. 45нм (нанометра) это размер одного транзистора, расположенного на процессорной пластине. Еще недавно в основном использовали 90 нм технологию.

Пластины делаются из кремния, который занимает 2 место по размеру залежей в земной коре.

Кремний получают химической обработкой, очищая его от примесей. После этого его начинают выплавлять, формируя кремниевый цилиндр диаметром 300 миллиметров. Этот цилиндр, в дальнейшем разрезают на пластины алмазной нитью. Толщина каждой пластины около 1 мм. Чтобы пластина имела идеальную поверхность, после реза нитью, ее шлифуют специальной шлифовальной машиной.

После этого поверхность кремниевой пластины получается идеально ровной. Кстати многие производственные компании уже заявили о возможности работы с 450 мм пластинами. Чем больше поверхность – тем большее количество транзисторов для размещения, и тем более высокая производительность процессора.

Процессор состоит из кремниевой пластины, на поверхности которой располагается до девяти уровней транзисторов, разделенные слоями оксида, для изоляции.

Развитие технологии производства процессоров

Гордон Мур, один из основателей компании Intel, одного из лидеров производства процессоров в мире, в 1965 году на основе своих наблюдений открыл закон, по которому новые модели процессоров и микросхем появлялись через равные отрезки времени. Рост количества транзисторов в процессорах растет примерно в 2 раза за 2 года. Вот уже в течение 40 лет закон Гордона Мура работает без искажений.

Освоение будущих технологий не за горами – уже есть рабочие прототипы на основе 32 нм и 22нм технологии производства процессоров. До середины 2004 года мощность процессора зависела в первую очередь от частоты процессора, но, начиная с 2005 года, частота процессоров практически перестала расти. Появилась новая технология многоядерности процессора. То есть создается несколько ядер процессора с равной тактовой частотой, и при работе мощность ядер суммируется. За счет этого повышается общая мощность процессора.

Ниже вы можете посмотреть видео о производстве процессоров.

Производство процессоров

Производство процессоров — технологияПоказан процесс производства кремниевых пластин для создания процессоров |

promplace.ru

Глава 14. Технология производства микропроцессоров

14.1 Особенности производства процессоров

История производства процессоров

Любой современный процессор состоит из огромного набора транзисторов, выполняющих функции электронных микроскопических переключателей. В отличие от обычного переключателя транзисторы способны переключаться миллиарды, и даже триллионы раз в секунду. Однако чтобы обеспечить такую огромную скорость переключения, необходимо уменьшить размеры этих транзисторов. Кроме того, производительность любого процессора в конечном итоге определяется и количеством самих транзисторов. Именно поэтому со времени создания первой интегральной микросхемы в 1959 году развитие отрасли шло в направлении уменьшения размера транзисторов и одновременного увеличения плотности их размещения на микросхеме.

Когда говорят о прогнозах по увеличению плотности размещения и уменьшению геометрических размеров транзисторов, обычно упоминают так называемый закон Мура. Все началось в 1965 году, за три года до того, как Гордон Мур (Gordon Е. Moore) стал одним из основателей корпорации Intel. В то далекое время технология производства интегральных микросхем позволяла интегрировать в одной микросхеме порядка трех десятков транзисторов, а группа ученых, возглавляемая Гордоном Муром, завершала разработку новых микросхем, объединяющих в себе уже 60 транзисторов. По просьбе журнала Electronics Гордон Мур написал статью, приуроченную к 35-й годовщине издания. В этой статье Мура попросили сделать прогноз относительно того, как будут совершенствоваться полупроводниковые устройства в течение ближайших 10 лет. Проанализировав темпы развития полупроводниковых устройств и экономические факторы за прошедшие шесть лет, Мур предположил, что количество транзисторов на чипе ежегодно будет удваиваться и к 1975 году количество транзисторов в одной интегральной микросхеме составит 65 тысяч.

Конечно, в 1965 году ни сам Гордон Мур, ни кто-либо другой не мог предположить, что опубликованный прогноз на ближайшие десять лет не только в точности сбудется, но и послужит основой для формулирования эмпирического правила развития всей полупроводниковой технологии на много лет вперед. Впрочем, с предсказанием Мура было не все гладко. К 1975 году рост количества элементов в одной микросхеме стал немного отставать от прогноза. Тогда Гордон Мур скорректировал период обновления до 24 месяцев, чтобы компенсировать ожидаемое увеличение сложности полупроводниковых компонентов. В конце 1980-х годов одним из руководителей корпорации Intel была внесена еще одна поправка, и прогноз Мура стал означать удвоение вычислительной производительности каждые 18 месяцев (вычислительная производительность, измеряемая в миллионах командах в секунду (MIPS), увеличивается благодаря росту количества транзисторов).