Основы производства кожаной обуви

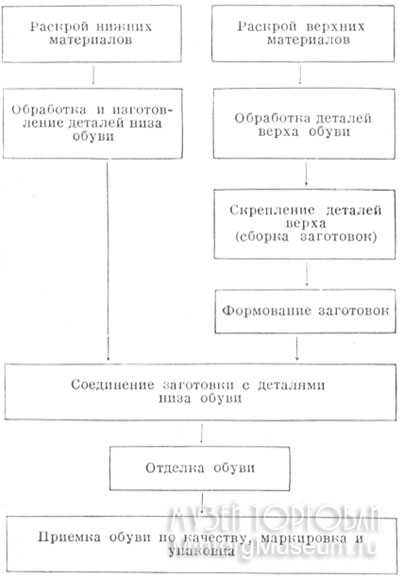

Все операции обувного производства можно объединить в шесть групп: 1) раскрой обувных материалов; 2) предварительная обработка деталей обуви перед их скреплением; 3) сборка заготовки; 4) формование заготовки; 5) прикрепление низа обуви; 6) заключительная отделка обуви.

Раскрой обувных материалов. Перед раскроем проверяют соответствие сортности и деформационно-прочностных свойств обувных материалов требованиям нормативных документов. Натуральные кожи раскраивают на детали каждую в отдельности; это связано с наличием дефектов (различных по виду, размеру и месту расположения на коже) и с неоднородностью свойств кожи по площади, в продольном и поперечном направлениях. Ответственные детали выкраивают из чепрака. Для искусственных и синтетических кож, текстильных и трикотажных материалов применяют многослойный раскрой. Долевое направление наружных деталей должно соответствовать направлению наименьшей тягучести (продольному направлению — в кожах, основе — в тканях и искусственных кожах на тканевой основе).

Предварительная обработка деталей. Обработка деталей низа включает общие и специальные операции. К общим относят:

1) выравнивание деталей низа по толщине;

2) клеймение — нанесение маркировки, предусмотренной ГОСТ 7296-81;

3) формование.

Подошвам и основным стелькам придают профиль следа колодки, жестким задникам и подноскам — форму пяточной и носочной части колодки. До формования детали низа подвергают специальным обработкам, которые зависят от вида детали, материала и метода крепления низа. Специальная обработка основных стелек включает дублирование тонких стелек с полустелькой для их упрочнения, соединение стельки с теленком, утонение стельки в пучках для увеличения гибкости обуви, получение натуральной или искусственной губы в стельках для обуви рантового метода крепления. Специальная обработка подошв включает соединение подошву с обводкой, подложкой или подметкой, утонение крокульной части подошвы, фрезерование уреза подошв и каблуков из натуральной кожи и резины; взъерошивание подошв клеевого крепления с изнаночной стороны, промазывание их клеем и подсушивание. Специальная обработка жестких задников и подносков заключается в утонении краев по всему периметру и просекании нижнего края, идущего под загибку при формовании обуви. Просекание краев предупреждает возникновение грубых складок по грани следа, утонение — предохраняет стопу от натирания.

Предварительная обработка деталей верха осуществляется одновременно с пошивом (сборкой) заготовки. Она включает клеймение в соответствии с ГОСТ 7296-81, спускание краев деталей, отделку видимых краев, дублирование наружных деталей верха с межподкладкой, украшение деталей. Спускание или утонение проводится для всех краев деталей верха, кроме затяжной кромки заготовки, идущей под загибку при формовании обуви. В результате спускания краев при сострачивании деталей не образуются грубые толстые швы. Видимые края деталей загибают, окрашивают, подвергают горячему формованию или обжигу, окантовывают для улучшения внешнего вида обуви и повышения прочности швов соединения деталей заготовки. Дублирование наружных деталей верха с межподкладкой проводят с целью упрочнения деталей верха и повышения формоустойчивости верха обуви. Украшение деталей верха проводят для повышения уровня эстетических свойств обуви.

Сборка (или пошив) заготовки. Заготовка — это комплект наружных, внутренних и промежуточных мягких деталей верха обуви, скрепленных между собой. Детали заготовки сшивают ниточными швами, склеивают, сваривают токами высокой частоты (ТВЧ). ТВЧ сваривают детали из искусственных и синтетических кож. Склеивают наружные детали верха с межподкладкой (дублирование). Сшивают детали настрочным, тачным, переметочным и выворотным швами (рис.).

Рис. Заготовочные швы:

а — настрочной; б — тачной; в — переметочный; г — выворотный

Настрочным швом скрепляют носок с союзкой, союзку с берцами и задинками, перед с голенищем. Тачным и переметочным швами сшивают голенища, задние края берцев и задинок. Переметочный шов менее прочный, чем тачный, поэтому его укрепляют задним наружным ремнем. Выворотным швом сшивают наружные детали верха с подкладкой по верхнему краю заготовки.

Формование заготовки — придание заготовке формы и размеров колодки, которые должны сохраняться и после снятия обуви с колодки, при ее хранении и носке. Различают три способа формования: 1) обтяжно-затяжной; 2) беззатяжной; 3) комбинированный.

Обтяжно-затяжной называют способом внешнего формования, так как растягивающие усилия прилагаются к заготовке извне (с помощью клещей или пластин обтяжно-затяжной машины). Обувь внешнего формования имеет высокую формоустойчивость, поэтому его широко используют для формования обуви.

При беззатяжном способе формования растягивающие усилия прилагаются к заготовке изнутри (за счет раздвижения колодки). Поэтому его назвали способом внутреннего формования. Способ менее трудоемкий и материалоемкий, чем обтяжно-затяжной, однако применяется для узкого ассортимента обуви (домашней, легкой, летней) из-за ее низкой формоустойчивости.

Комбинированный способ формования является комбинацией первых двух.

Окончательное закрепление формы и размеров обуви осуществляется в процессе ее влажно-тепловой обработки и сушки на колодке.

Прикрепление низа обуви. Все методы крепления деталей низа обуви к заготовке верха можно разделить на 4 группы: 1) шпилечные, 2) ниточные, 3) химические, 4) комбинированные (рис.).

Рис. Методы крепления низа обуви:

а — гвоздевой; б — прошивной; в — сандальный; г — доппедьный; д — рантовый; е — рантопрошивной; ж — парко; з — выворотный; и — клеевой;

к — горячей вулканизации; л — рантово-клеевой; м — строчечно-клеевой;

1 — заготовка; 2 — стелька; 3 — простилка; 4 — подошва; 5 — подложка;

6 — гоздь; 7 — ниточный шов; 8 — мягкая стелька

Шпилечные методы представлены двумя: винтовым и гвоздевым. Их используют для изготовления производственной обуви, обуви для армии и флота, реже повседневной. Обувь тяжелая, жесткая, негибкая, крепление обеспечивает ей высокую прочность, водостойкость, надежность.

К ниточным методам крепления относят рантовый, сандальный, доппельный, метод парко, прошивной, рантопрошивной, бортовой, выворотный, втачный и другие. Подошву скрепляют с заготовкой с помощью одно- и двухниточных швов. Используют капроновые, нейлоновые, реже льняные нитки. Обувь ниточных методов крепления более легкая, мягкая, гибкая, гигиеничная, но менее прочная и надежная, чем винтовая и гвоздевая. Прочность ниточного крепления подошвы зависит от плотности и толщины скрепленных деталей. Эти методы используют для изготовления повседневной, модельной, домашней и спортивной обуви для детей и взрослых.

При рантовом методе подошву прикрепляют к заготовке и основной стельке через рант, применяют рантовую стельку с губой. Внешние отличительные признаки — наличие ранта, отсутствие крепителей на поверхности основной стельки в носочно-пучковой и геленочной части. Рантовая обувь самая надежная, теплозащитная и ремонтопригодная в сравнении с обувью других ниточных методов. Но из-за повышенной трудоемкости рантовый метод применяется ограниченно для изготовления мужской и женской обуви, повседневной и модельной, летней и утепленной.

Сандальный метод применяют для изготовления сандалий. Отличительные признаки — отсутствие подкладки и основной стельки, мягкие носки, затяжная кромка заготовки отгибается наружу и выходит в урез подошвы, наличие накладного ранта, подошвенный шов скрепляет подошву, затяжную кромку заготовки и накладной рант. Обувь очень легкая и гибкая, но деформируется при увлажнении и высушивании, недостаточно надежная.

Доппельный (полусандальный) метод отличается от сандального наличием стельки и подкладки, нижний край которой загибают и прикрепляют к стельке; обувь менее гибкая, но более надежная в носке и меньше деформируется при увлажнении и высушивании. Выпускают летнюю и утепленную обувь для детей и взрослых.

Метод парко разработан на обувной фабрике «Парижская Коммуна». Его особенность состоит в том, что рант пришивают к затяжной кромке заготовки еще до ее формования, после чего заготовку формуют, затем подошву пришивают к ранту. Этим методом изготавливают детскую обувь. Внешне она похожа на рантовую. Но если сильно отжать верх от ранта, можно увидеть ниточный шов, скрепляющий рант с заготовкой. Метод парко имеет три разновидности. В обуви парко I отсутствует основная стелька; вынув из обуви вкладную стельку можно увидеть шов, скрепляющий рант с заготовкой. В обуви парко II (рант доходит до каблука) и парко III (рант круговой) нижний край заготовки и рант, пришитый к нему, скрепляют с основной стелькой тексами (маленькими гвоздиками), которые видны на стельке внутри обуви. Обувь парко I более легкая, гибкая, но менее формоустойчивая и надежная, чем парко II и III, поэтому ее выпускают для детей младшего возраста, а обувь парко II и III — для более взрослых детей.

Прошивной метод отличается наличием сквозного ниточного шва на подошве и стельке, отсутствием ранта, его применяют для изготовления спортивной, домашней и дорожной обуви.

Рантопрошивной метод. Применяют обычную стельку без губы. Рант пришивают к заготовке и стельке сквозным швом, затем к ранту пришивают подошву. Этот метод менее трудоемкий и материалоемкий, чем рантовый. Однако обувь уступает рантовой по надежности и удобству; ее легко отличить по наличию шва на стельке.

Бортовой метод отличается тем, что используется подошва с бортиком, и шов, скрепляющий подошву с заготовкой, располагается выше грани следа. Обувь легкая, гибкая, удобна в носке. Выпускают опанки, туфли и полуботинки летнего и весенне-осеннего назначения.

Выворотным методом изготавливают чувяки, туфли комнатные и дорожные. Они не имеют основной стельки, подошва кожаная или войлочная. Подошву подрезают с бахтармы на расстоянии 12-14 мм от края по всему периметру — получают губу. Заготовку выворачивают на изнанку, и затяжную кромку сшивают с губой. После скрепления обувь выворачивают на лицевую сторону, внутрь обуви вкладывают картонную стельку, обклеенную тканью. Обувь легкая, мягкая, гибкая.

Втачным методом изготавливают пинетки (обувь для новорожденных) и чешки. Для подошвы используют мягкие кожи для верха обуви и подкладки, фетр, ткани, трикотажные полотна. Подошву с заготовкой соединяют тачным швом. В обуви отсутствует основная стелька, жесткие задники и подноски. Это легкая, мягкая, гибкая обувь.

К химическим методам крепления относят клеевой, метод горячей вулканизации, литьевой.

Наиболее широко применяют клеевой метод. Подошву прикрепляют к заготовке клеем. Применяют наиритовый, перхлорвиниловый, нитроцеллюлозный, полиуретановый и др. клеи. Достоинство этого метода — в его универсальности. Им можно изготовить обувь любого целевого назначения (повседневную, модельную, спортивную, домашнюю), разного сезонного и поло-возрастного назначения, из различных материалов. Прочность клеевого крепления не зависит от толщины скрепляемых деталей. Обувь легкая и гибкая, имеет низкую материалоемкость, проста в исполнении. Конечно, она менее надежна, чем обувь гвоздевого крепления; ее гигиенические свойства ниже по сравнению с обувью ниточных методов.

Метод горячей вулканизации позволяет получить очень прочное, герметичное соединение подошвы с заготовкой. Обувь отличается высокими влагозащитными свойствами, надежностью в носке. Материалы для верха обуви должны быть термостойкими. Для подошвы и каблука используют резины. Выпускают повседневную обувь (летнюю и утепленную), домашнюю и производственную. Для модельной обуви не применяют. Метод горячей вулканизации имеет две разновидности: прессовую и котловую вулканизацию. В первом случае, формование подошвы, ее вулканизация и прикрепление к заготовке осуществляются в одной пресс-форме. Обувь прессовой вулканизации можно отличить по наличию следов выпрессовок от стыка полуматриц пресс-формы в носочной и пяточной частях подошвы, а также по фирменному знаку обувной фабрики на геленочной части подошвы с ходовой стороны. В случае котловой вулканизации, детали из сырой резиновой смеси (подошву, каблук, обсоюзку и другие) сначала приклеивают к заготовке. Затем проводят вулканизацию в специальных котлах. Обувь котловой вулканизации можно распознать по резиновым деталям, наклеенным на детали верха.

Литьевой метод. В одной пресс-форме осуществляются формование подошвы и ее прикрепление к заготовке. Для подошв используют термопластичные полимеры: полиуретан, поливинилхлорид, термоэластопласты, полиэтилен и др. Применяют для изготовления повседневной, модельной, домашней, спортивной и производственной обуви. По свойствам близка к обуви прессовой вулканизации. Отличается наличием следа от литника на подошве, подошва имеет более четкие грани и зеркальный блеск, можно получить более тонкие подошвы и более изящную обувь.

Комбинированные методы крепления представляют собой сочетание двух различных методов, чаще ниточных с химическими. Например, рантово-клеевой (рис.), доппельно-клеевой, сандально-клеевой, клеепрошивной, строчечно-клеевой (рис.), гвозде-клеевой и др. методы крепления.

Каблуки приклеивают или прикрепляют с помощью штифтов (гвоздей, шурупов, металлических втулок). Средние и высокие каблуки прикрепляют комбинированным способом (штифто-клеевым). Набойки приклеивают, прикрепляют гвоздями или специальными штифтами.

Заключительную отделку обуви проводят чтобы: придать обуви красивый внешний вид; устранить дефекты, возникшие при изготовлении; повысить водостойкость кожаных деталей. Отделка низа обуви включает фрезерование уреза (торцевой поверхности) подошвы, каблука, набойки, шлифование отфрезерованных поверхностей, окраску и полирование уреза и опорной поверхности подошвы и каблука. Использование предварительно обработанных деталей низа упрощает или исключает заключительную отделку низа обуви. Отделка верха обуви включает чистку (удаление загрязнений с деталей верха механическим или химическим способом), заделку мелких поверхностных дефектов (царапин, пятен, осыпания покрытия), разглаживания складок и морщин утюжкой, аппретирование, создание теневых эффектов на наружных деталях верха распылением краски через трафарет.

Похожие статьи

znaytovar.ru

Производство обуви

Процесс работы любого предприятия по производству одежды и обуви можно представить в виде ряда последовательно выполняемых операций. Их число варьируется в зависимости от модели и материала изделия, в отдельных случаях оно может достигать 300. При этом для каждой технологии их можно условно разделить на несколько основных, общих для всех этапов.

Все поступающие на склад обувные материалы тщательно проверяют на соответствие качественным характеристикам и после подбора в производственные партии направляют в раскройный цех. Каждое производство рабочей, домашней, ортопедической обуви или любой другой начинается с операций создания эскиза обуви и моделирования изделий. Они предполагают прорисовку линий модели на колодке, снятие ее усредненной развертки с последующей корректировкой с учетом требований технологии и деталировку.

Основные этапы производства

Этот же цех производит обувные стельки. Специально подготовленную кожу или ткань сначала прессуют для формирования стельки, после чего шлифуют ее края и проклеивают клеем на резиновой основе. Завершает операцию повторное прессование. Многие заводы по производству спортивной обуви в России предпочитают закупать стельки отдельно у иностранных производителей. Завершают раскрой операции нанесения на детали разметки с прорисовкой линий будущих швов и обжига краев заготовок для удобства их дальнейшей обработки.

Следующий этап производственного процесса объединяет процедуры подготовки деталей верха обуви для сборки. Раскроенные части изделий поступают в заготовочный цех, где подвергаются выравниванию, клеймлению необходимыми реквизитами, дублированию подкладкой или с помощью термоклейких материалов, а также окраске видимых краев. Находящиеся в цехе машины для производства специальной обуви (фрезерные, двоильно-ленточные, маркировочные, для утоньшения краев деталей и другие) позволяют сделать заготовки максимально удобными для последующей сборки изделий.

Завершают подготовительный этап сборочные операции. Они заключаются в последовательном выполнении предварительной клеевой сборки и сшивания склеенных деталей верха на специальных обувных швейных машинах. Одновременно проводятся загибание краев заготовок и их упрочнение различными каркасными материалами.

От качества соединения деталей зависит качество обуви

Такие эксплуатационные характеристики обуви, как гибкость, легкость, износостойкость, тепло- и водозащита, во многом определяются способами скрепления верхних и нижних деталей. Их разделяют на химические, ниточные и сочетающие обе методики (комбинированные).

К химическим способам соединения верха и низа обуви относят литьевой, клеевой и метод горячей вулканизации. Ниточные способы, широко используемые благодаря своей гигиеничности в производстве детской обуви, в зависимости от расположения шва бывают рантовыми, бортовыми, сандальными и др. Комбинированный способ крепления может сочетать горячую вулканизацию, литье или клей с прошивкой.

По завершении основных операций заготовку будущей обуви обрабатывают для предстоящего приклеивания подошвы. В ней размещают простилки, обрабатывают кромки и корректируют форму будущего изделия на колодке. Чаще всего производство подошвы для мужской обуви осуществляется клеевым методом. Крепление каблука дополнительно требует использования специальных шурупов, обеспечивающих особую прочность. Наряду с изготовленными на оборудовании для производства резиновой обуви подошвами применяются и готовые импортные заготовки низа изделия.

Заключительным этапом обувного производства является окончательная отделка изделия. При этом срезаются излишки материалов после крепления подошвы, вклеиваются мягкие подпяточники, вкладываются стельки и производится формование голенищ. Завершают финишные операции нанесение на обувь специальных покрытий, восков, кремов и вставка шнурков, крючков, прочей фурнитуры.

promplace.ru

Товарный словарь | О | Обувь кожаная (Часть 2)

Обувь кожаная (Часть 1)

Производство кожаной обуви на обувных фабриках является многооперационным процессом. Каждая полупара обуви в зависимости от сложности заготовки и метода крепления подошвы проходит от 90 до 130 операций. Весь технологический процесс изготовления кожаной обуви делится на несколько переходов (таблица ниже) и осуществляется в трёх или четырёх основных цехах: закройном, где производится раскрой верхних материалов и предварительная обработка деталей верха; штамповочном, где производится раскрой нижних материалов и предварительная обработка деталей низа; пошивочном, где производится соединение деталей верха, обтяжно-затяжные операции, соединение верха и низа, механическая и физико-химическая отделка. На некоторых фабриках соединение деталей верха в заготовку выделено в отдельный цех, называемый швейным или заготовочным. Пошив кожаной обуви на большинстве обувных фабрик производится на конвейерах. Большинство операций механизировано. Раскрои кожи на детали производится раздельно для деталей верха и низа. Приёмка обуви по качеству, маркировка и упаковка. Раскрой кожи для деталей верха производится при помощи прессов металлическими резаками с заострённой режущей частью. Каждая кожа раскраивается в отдельности, что вызывается неоднородностью кожи по топографическим участкам и различными требованиями, предъявляемыми к каждой детали верха. Наиболее ценной частью кожи является чепрачная часть; менее ценны полы и вороток.

Схема технологического процесса изготовления кожаной обуви

Наиболее ответственными деталями верха считаются союзка, отрезной носок, перед сапога (головка) и задний наружный ремень, которые выкраиваются из чепрачной части кожи. К менее ответственным деталям верха относятся: берцы, задники, голенища, язычки и вспомогательные детали кроя, которые выкраиваются из пол и воротка. Раскрой тканей на верх обуви и на подкладку производится многослойным настилом на машинах с бесконечным ленточным ножом по лекалам или на прессах при помощи резаков. Выкроенные детали верха проходят предварительную обработку: клеймение номера, отделку краёв путём окраски, загибки или горячего обжига; к некоторым деталям подклеивается межподкладка. После предварительной обработки детали верха комплектуются в партии по 5 или 10 пар и поступают на швейный поток, где производится их соединение и заготовку.

Раскрой жёстких кож и кожзаменителей (резина, пласткожа, картон и гранитоль) для низа производится на прессах при помощи резаков с заострённой режущей частью. Жесткие кожи поступают на обувные фабрики преимущественно в виде подошвенных и стелечных чепраков, пол и воротков. Чепраки используются на подошвы, подмётки, стельки и набойки, а полы и воротки — на стельки, задники, подложки, флики (деталь каблука) и подноски. Кожаный рант выкраивается из максимального круга или цилиндра рантовой кожи при помощи специального приспособления, которое позволяет нарезать рант необходимой ширины, производит желобление и выравнивает рант по ширине и толщине. Вырубленные детали низа предварительно обрабатываются в штамповочном цехе. Кожаные подошвы, стельки и набойки выравниваются по толщине и нумеруются. Задники и подноски, кроме выравнивания по толщине и нумерации, сострачиваются (спускаются) по кромке на определённую толщину и ширину с вырубанием уголков по нижней кромке для облегчения затяжки. Сборные кожаные каблуки собираются из фликов и набойки, затем прессуются на специальном каблучном прессе для придания им необходимой формы. Сборные резиновые каблуки собираются из резиновых фликов; необходимую форму приобретают путём соответствующей обработки основания каблука. Рантовая стелька проходит ряд операций: надсечку в пятке и носке, подрезку губы, поднятие губы, оклеивание тканью, оклеивание подпяточника. Рантовая комбинированная стелька склеивается из двух слоёв (кожаного и тканевого) с одновременным формованием искусственной губы. Обработанные детали низа комплектуются в партии по 5 и 10 пар и поступают в пошивочный цех.

Соединение деталей верха в заготовку. Детали верха скрепляются между собой ниточными швами на швейных машинах одной или двумя строчками на однострочной или двухстрочной швейных машинах. Последовательность операций для каждого вида заготовки устанавливается технологической инструкцией (методикой). Для прикрепления блочков, крючков и нуговиц применяются специальные машины; прикрепление различных украшений производится на швейных машинах или вручную. Изготовленные на швейном потоке заготовки комплектуются в партии по 5 или 10 пар и передаются на пошивочный поток, на котором производятся обтяжно-затяжные операции, соединение верха с низом и отделочные операции. Обтяжно-затяжные операции выполняются при помощи обтяжных и затяжных машин, обеспечивающих придание обуви необходимой формы путём плотного и ровного по всей поверхности обтягивания затяжной колодки (имитирующей стопу ноги человека) заготовкой верха обуви. Перед затяжкой к следу колодки прикрепляется стелька, которая должна точно совпадать со следом колодки и служить вместе с задником и подноскбм каркасом обуви. Закрепление плотно затянутой заготовки на колодке производится преимущественно тексом или клеем. При тексовой затяжке затяжная кромка заготовки загибается в сильно затянутом виде на край стельки, прикреплённой к следу колодки, и закрепляется на ней тексом (гвоздями) на ширину 12—16 мм. Текс, пройдя затяжную кромку и стельку, ударяется острием о металлическую пластинку колодки и загибается на стельке, обеспечивая прочное закрепление затяжной кромки. При клеевой затяжке затяжная кромка заготовки закрепляется быстросхватываклцим клеем. На некоторых обувных фабриках применяется беззатяжная обувь, при изготовлении которой исключается применение обтяжных и затяжных машин. Формование на колодке такой обуви производится следующим образом: к затяжной кромке заготовки пристрачивается на швейной машине тканевая или кожаная стелька, выкроенная из верхнего кожтовара, затем в заготовку вставляется раздвижная колодка, которая раздвигается на всю длину заготовки. Беззатяжная обувь формуется значительно слабее, но она более гибка и легка, чем затяжная. Последующие операции обтяжно-затяжного процесса заключаются в фиксации формы (принятой заготовкой на колодке) путём оглаживания, в сушке в специальных сушилках и обработке следа затянутой обуви для подготовки её к подошвоприкрепительным операциям.

Рантовый способ крепления подошвы

Рантовой способ (поперечный разрез обуви): 1 — заготовка ; 2 — стелька; 3 — простилка ; 4 — губа, рант стельки; 5 — рант; 6 — подошва

При рантовом способе крепления подошва прикрепляется двухниточным швом к кожаному ранту, предварительно прикреплённому к губе стельки. Рантовой способ считается наилучшим для крепления кожаной подошвы в обуви мужской, женской и для школьников, т. к. обеспечивает держание кожаной подошвы до сквозного её износа и обувь получается гибкой, лёгкой, красивой. Стелька применяется кожаная одинарная или комбинированная (слой кожи, склеенной с тканевым слоем) с искусственной губой. Наилучшей считается кожаная одинарная. Рантовой способ имеет несколько разновидностей: рантоскобочный, при котором рант к стельке прикрепляется металлическими скобами; рантопрошивной, при котором рант прикрепляется к стельке однониточным швом; ранто-клеевой, который применяется при двойной подошве — первая подошва прикрепляется рантовым способом, а вторая к первой при помощи клея. Наибольшее применение в обувной промышленности из комбинированных способов имеет ранто-клеевой способ. Рантовой способ крепления очень трудоёмок и материалоёмок, и поэтому применяется преимущественно в модельной обуви и в лучшей обуви массового пошива.

Сандальный способ крепления подошвы

Сандальный способ: 1 — заготовка; 2 — стелька; 3 — подошва

При сандальном способе подошва кругом прикрепляется доппельным швом к затяжной кромке, отогнутой под углом в 90° во внешнюю сторону, т. е. к урезу подошвы. Применяется для крепления кожаных и резиновых подошв в мужских, женских, мальчиковых, недомерковых и малодетских сандалиях.

Полусандальный способ крепления подошвы

Полусандальный способ: 1 — заготовка; 2 — рант; 3 — подошва; 4 — подкладка; 5 — стелька

При полусандальном (доппельном) способе подошва до пятки прикрепляется к верху обуви (затяжной кромке) швом на доппельной машине (как у сандалий), а пяточная часть подошвы — шпилечным, винтовым, гвоздевым пли прошивным способом. Полусандальный способ находит применение преимущественно для крепления кожаной подошвы в обуви для детей школьного и дошкольного возраста. В отличие от сандального способа при полусандальном применяется кожаная стелька.

Способ парко

Способ парко: 1 — заготовка; 2 — стелька; 3 — прокладка; 4 — рант; 5 — подошва

При способе парко (разработан фабрикой «Парижская коммуна») подошва до пятки прикрепляется доппельным швом к кожаному ранту, пристроченному к затяжной кромке верха, а пяточная часть подошвы — так же, как и при полусандальном способе. Применяется для крепления кожаной подошвы в детской и малодетской обуви.

Обувь сандального, полусандального и парко способов крепления обладает рядом положительных свойств: она легка, гибка и эластична. Ремонт её не вызывает затруднений.

Прошивной способ крепления подошвы

Прошивной способ крепления подошвы: 1 — заготовка; 2 — затяжной текс; 3 — стелька; 4 — простилка; 5 — подошва

При прошивном способе подошва прикрепляется к стельке на прошивочной машине сквозным однониточным швом, проходящим через подошву, затяжную кромку и стельку. Прошивной способ имеет крупный дефект — при нарушении хотя бы одного стежка ниточный шов начинает быстро распускаться, подошва отрывается. Ремонт обуви с оторвавшейся подошвой связан с повторными проколами подошвы и стельки, что приводит к отколам их краёв по линии ниточного шва. Недостатком этого способа является также то, что ниточный шов, проходя сквозь стельку, лежит на её поверхности, что создает неудобства для стопы. Одно время прошивной способ рекомендовался только для крепления подошв в легкой и спортивной обуви.

Выворотный способ крепления подошвы

Выворотный способ крепления подошвы (поперечный разрез обуви)

При выворотном способе подошва прикрепляется двухниточным швом к вывернутой наизнанку заготовке). Ниточный шов укладывается в косую порезку на одну треть толщины подошвы. Заготовка после прикрепления подошвы выворачивается на лицо и формуется на колодке. После выемки колодки внутрь обуви вкладывается стелька. Применяется этот способ для прикрепления кожаных и резиновых подошв в чувяках, спортивных, домашних туфлях.

Клеевой способ крепления подошвы

Клеевой способ крепления подошвы: 1 — заготовка; 2 — стелька; 3 — простилка; 4 — подкладка; 5 — затяжной текс

При клеевом способе подошва прикрепляется к затяжной кромке клеем. Наиболее распространёнными клеями, применяемыми для этой цели, являются: перхлорвиниловый, наиритовый (из синтетического каучука), нитроцеллюлозный и гуттаперчевый. Применяется клеевой способ для крепления кожаных и резиновых подошв в обуви всех поло-возрастных групп. К клеевому способу относится также и способ горячей вулканизации. Этим способом прикрепляется только резиновая подошва из сырой резиновой смеси, которая накладывается на след затянутой на металлическую колодку обуви и затем вулканизируется в специальных пресс-формах. В процессе вулканизации подошвы происходит и приклеивание её к затянутой кромке наиритовым клеем. При клеевом способе подошва и стелька не имеют сквозных проколов, что является положительной стороной этого способа крепления. Отрицательной стороной клеевого способа является то, что клеевая обувь менее гигиенична и труднее поддается ремонту, т. к. затяжная кромка заготовки и стелька в ряде случаев теряют прочность под действием пота.

Гвоздевой способ крепления подошвы

Гвоздевой способ: 1 — заготовка: 2 — стелька; 3 — простилка; 4 — подошва; 5 — затяжной текс; 6 — гвоздь

При гвоздевом способе резиновая подошва с кожаной подложкой прикрепляется к стельке на гвоздевой машине металлическими гвоздями со шляпкой и заострённым концом. Гвозди, пройдя затяжную кромку и стельку, своим острием ударяются о вогнутую поверхность наконечника рога машины и загибаются так, что кончик острия гвоздя входит обратно в стельку, образуя скобу, которая препятствует выходу гвоздя из стельки. Этим обеспечивается прочное скрепление лодошвы с заготовкой. Применяется этот способ преимущественно при изготовлении мужской, женской и мальчиковой юфтевой обуви, предназначенной для сырых условий носки.

Винтовой способ крепления подошвы

Винтовой способ крепления подошвы: 1 — заготовка: 2 — стелька; 3 — простилка; 4 — подошва; 5 — винт; 6 — отводка

При винтовом способе подошва прикрепляется к стельке затянутой обуви на винтовой машине одним рядом латунных винтов. В юфтевой обуви даётся дополнительный ряд винтов в переймах (от каблука до пучков). Латунная проволока с винтовой нарезкой подаётся из бухты через шпиндель машины; вращаясь в вертикальном положении, ввинчивает винт на толщину скрепляемых материалов; затем ножевым аппаратом машины винт отрезается на поверхности подошвы. Так, последовательно машина ввинчивает винты по всему периметру подошвы с расстоянием между центрами винтов в носочной части 7—11 мм, в геленочной — в пучках 9—13 мм и в пятке 11—16 мм. Винты, нроходя сквозь подошву, затяжную кромку и стельку, не должны выступать над лицевой поверхностью стельки подошв. Для крепления резиновой подошвы с кожаной подложкой винтовой способ заменён более надёжным гвоздевым способом. Винтовой способ имеет крайне ограниченное применение для крепления кожаных подошв и подошв из пласткожи в мужской, женской и мальчиковой обуви, т. к. он очень материалоёмок и не всегда обеспечивает достаточную прочность крепления подошвы.

Деревянношпилечный способ крепления подошвы

Деревянношпилечный способ: 1 — заготовка; 2 — стелька; 3 — простилка; 4 — подошва; 5 — затяжной текс; 6 — деревянная шпилька

При деревянношпилечном способе подошва прикрепляется к стельке деревянными шпильками, нарезаемыми из ленты деревянношпилечной машиной, которая и забивает их в скрепляемые материалы. Шпилька, пройдя подошву, затяжную кромку и стельку, выходит заострённым концом на поверхность стельки, где обрезается ножевым аппаратом, вделанным в наконечник рога машины. Этот способ в прошлом имел широкое применение в юфтевой обуви, рассчитанной па носку в условиях сырости, т. к. обеспечивал прочное крепление подошвы.

При бортовом способе крепления подошвы кожаная подошва прикрепляется вручную с помощью узкого кожаного ремня к затяжной кромке заготовки своим загнутым кверху краем — бортом. Этот вид крепления является очень прочным, т. к. шов, скрепляющий борт подошвы с верхом, не подвергается истиранию, поскольку он не соприкасается с опорной поверхностью. Применяется при изготовлении женской и мужской кожаной обуви.

Выбор промышленностью способов крепления для различных видов обуви зависит от её назначения, от применяемых для низа материалов и наличия на обувных фабриках соответствующего оборудования.

После прикрепления подошвы к заготовке производится прикрепление каблука, затем механическая и физико-химическая отделка обуви. При механической отделке подошве и каблуку при помощи металлических фрез, абразивных кругов и шкурок придаётся правильная форма, ровная и гладкая поверхность. Затем подошва и каблук покрываются восковой, перхлорвиниловой или нитроакриловой краской, гармонирующей с цветом верха обуви. Для придания подошве и каблуку хорошего блеска они полируются на круглых волосяных щетках и тканевых (тряпичных) кругах. Верх обуви очищается от пятен и пыли и покрывается аппретурой.

Приёмка кожаной обуви по качеству производилась согласно ГОСТ 3354—46. Товар принимался партиями. В партию включалась обувь производства одного предприятия, изготовленная из однородных материалов, одного метода крепления низа, одного вида, одной группы размеров по поло-возрастному делению, одного времени выпуска, однородная по основным признакам. Приёмка производилась по данным результатов внешнего осмотра 100% предъявленной к сдаче партии обуви. Иногда для определения размеров деталей кожаной обуви и их качества производилась дополнительно лабораторный анализ с разборкой кожаной обуви на детали, для чего отбиралось 0,05% партии обуви, но не менее одной пары. Такое же количество обуви (в т. ч. подвергнутой разборке) могло быть использовано для физико-механических испытаний. Методы этих испытаний распространялись главным образом на определение прочности швов верха и креплений низа обуви. В лабораториях производились испытания жёсткости обуви по изгибу, прочности губы рантовой стельки, жёсткости и упругости носков и задников по правилам, предусмотренным Всесоюзными едиными методами испытания обувных материалов и обуви (ВЕМ).

Цель внешнего осмотра — определить сорт товара, выявить дефектные пары обуви, относящиеся к браку или не подлежащие выпуску с предприятия ввиду недоделок и наличия требующих исправления дефектов. Различали дефекты материалов верха и низа обуви, сборки заготовок, формования верха, сборки и отделки обуви, её упаковки, транспортирования и хранения.

Сорт обуви зависил от характера допускаемых в ГОСТ и ТУ дефектов, их местоположения, протяжённости, степени влияния на свойства обуви. Кожаная обувь, кроме юфтевой, делилась на три сорта, юфтевая — на два. Разделение дефектов на допускаемые в 1-м, 2-м и 3-м сортах изменялось в зависимости от особенностей разных групп обуви. В основном к 1-му сорту относилась обувь без дефектов или с малосущественными дефектами внешнего вида.

В кожаной обуви 1-го сорта не допускались следующие дефекты: осыпание красителей на верхнем товаре и его деформация, заработанный пух на текстильных деталях, оттяжка строчек, несоответствие шага строчек, складки на подкладке, разрывы текстильной подкладки, отставание текстильной подкладки от задника, неравномерная просечка деталей верха заготовки, удлиненные или укороченные язычки, сваливание тесьмы с обстрачиваемых деталей, мягкие носки, мягкие задники, следы повторного крепления подошвы, дополнительное и неравномерное крепление подошвы, проколы подошвы, перебитая строчкой подошва или стелька, превышение длины стежков против норм, деформация, проколы и оттяжка ранта, несовпадение внутренней грани подошвы со следом обуви, недопрессовка подошв, надсечка подошв у фронта каблука, расщелины между каблуком и подошвой и между подошвой и рантом, неправильная простилка, плохая околотка пяток и носка, узкий язычок (крокуль) подошвы, деформация обтяжки каблука.

Ко 2-му сорту относилась обувь с сырьевыми и производственными дефектами, заметно влияющими на внешний вид и эксплуатационные свойства изделия.

К 3-му сорту — обувь, имевшая сырьевые и производственные дефекты, резко влияющие на внешний вид и прочность изделия.

Кожаная обувь не подлежала реализации и относилась к браку при наличии следующих дефектов: порванные детали верха заготовки; грубые складки или утолщения в носочной, пучковой и пяточной частях обуви; сквозные повреждения деталей; подошвы и стельки, пересеченные строчкой; мягкие задники и носки или задники и носки с загнутыми внутрь краями; бугры на основной стельке, проруб подошвы у фронта каблука до половины её толщины.

Модельная обувь с дефектами, превышающими установленные для неё ТУ допуски, переводилась в обувь массовую и соответственно сортируется. Сорт обуви устанавливался по худшей полупаре. Сортность обуви определялась органолептическим путём и с применением универсального измерительного инструмента (специальных шаблонов и штихмассовой ленты). Сортировку производили приёмщики отделов технического контроля обувных предприятий.

Основными требованиями к качеству кожаной обуви, независимо от сорта, являлись: прочность, устойчивость, правильность конструкции, точность размера и полноты, тщательность выполнения всех технологических операций и хороший товарный вид.

Маркировка, упаковка, транспортирование и хранение кожаной обуви производилось согласно ГОСТ 7296—54. На каждой полупаре обуви со стороны подкладки указывался артикул, фасон, номер, полнота, сорт, дата выпуска, номер соответствующего ГОСТ или ТУ и модель (для модельной обуви). На подошве клеймился товарный знак, номер и полнота. В модельной обуви товарный знак клеймился серебряной краской на вкладной стельке или полустельке. Клеймо 1-го сорта имело форму круга, 2-го сорта — ромба, 3-го сорта — треугольника. Дата выпуска состояла из двух цифр: первая — порядковый номер месяца в году, вторая — последняя цифра года (например 12.7 означает декабрь 1957 г.). Розничная цена проставлялась в кожаной обуви с кожаной подошвой на подошве тиснением, а с резиновой подошвой — краской на подошве или на ярлыке, наклеенном на подошву. Каждая коробка или бумажный пакет с обувью имел этикетку с перечисленными выше знаками маркировки и с добавлением обозначения цвета обуви, а на каждый ящик с обувью наклеивался ярлык с теми же знаками и указанием номера и материала ящика. Такой же ярлык клался внутрь ящика. Первичной упаковкой кожаной обуви служили в основном однопарные картонные коробки. В некоторых случаях для этой цели допускалось применение пакета или бумаги. Вторичной упаковкой являлись ящики. Юфтевая обувь паковалась непосредственно в ящики. Порядок укладки и количество упаковываемых в ящик отдельных видов обуви были предусмотрены в ГОСТ 7296—54. Количественные соотношения по размерам обуви одного артикула при её укладке стремились сохранить пропорционально установленной ростовке. В деревянный ящик № 3, изготовленный согласно ГОСТ 4869—50, укладывалось 30 пар мужских полуботинок в соотношении: Номер обуви 38 39 40 41 42 43 44 Количество пар 14 7 9 5 3 1.

Соответственно женских туфель могло быть упаковано 33 пары, малодетской обуви 80 пар и т. д. Упаковка, при которой в один ящик была уложена обувь одного размера и артикула, применялась редко и только по требованию потребителя. Наряду с деревянными ящиками для вторичной упаковки служили очень удобные многооборотные картонные ящики, рассчитанные на укладку в основном 10 пар обуви одного размера. Деревянные ящики с упакованной обувью обтягивались металлической лентой или проволокой диаметром 4,0—4,5 мм, а картонные — проволокой диаметром 1 мм. Вторичная упаковка применялась при транспортировании изделий водным транспортом или в вагонах. При отгрузке обуви в контейнерах они должны были быть оборудованы стеллажами. При местных перевозках допускалась доставка кожаной обуви в первичной упаковке при условии использования для этой цели специально приспособленных автомашин-фургонов.

Хранение кожаной обуви должно было производиться в сухих крытых складских помещениях, защищённых от атмосферных осадков и влаги. Наиболее благоприятным режимом для хранения кожаной обуви являлась относительная влажность воздуха 55—65%, температура 8—16°. Для защиты от пыли и воздействия прямых солнечных лучей стеллажи с обувью и окна закрывали бумагой или занавесями. Стеллажи, а также вешала, козлы (для хранения юфтевой обуви) должны были находиться от стен на расстоянии не менее 0,2 м и от нагревательных приборов — не менее 1 м. Во избежание деформации изделий на полку стеллажа в высоту укладывали не более 5—7 коробок с обувью. Хранящуюся обувь следовало систематически просматривать и принимать необходимые меры для сохранения её качества (протирание, удаление коррозии на металлической фурнитуре и т. п.). Уход за кожаной обувью, организация торговли — см. Обувь.

Берцы

Ботинки

Ботинки бытовые

Гусарики

Обувная фурнитура

Обувь

Полуботинки

Полусапоги

Сапоги

Туфли

Туфли спортивные

Фетровая обувь

Обувь кожаная (Часть 1)

www.mintorgmuseum.ru

Технологический процесс изготовления обуви — Эффективное управление бизнесом

Технологический процесс изготовления обуви имеет следующую общую схему. Материалы для верха и низа обуви подготавливаются на соответствующих складах основных материалов.

Подобранные по сортам, толщинам, площади и другим признакам, основные обувные материалы передаются в закройный цех — для раскроя на детали верха обуви и в вырубочный цех — для вырубки деталей низа. В вырубочном цехе производится также обработка деталей низа. Детали верха обуви обрабатывают преимущественно в сборочном цехе, где осуществляется сборка (пошив) заготовок, формование верха обуви, прикрепление подошвы и каблука к формованному верху и, наконец, отделка скрепленных деталей.

Технология — слово греческое: techne означает искусство, ремесло наука, logos — понятие, учение, а в целом — наука о производстве. В современном понимании технология обуви является прикладной наукой, изучающей не только производство обуви, но и проектирование ее деталей, а также строение и функции ноги человека. Технология обуви основана на общих законах физики, химии, математики, механики и других точных наук.

Следует учесть, что одним из решающих условий улучшения качества продукции является правильное построение и проведение технологического процесса при максимальном использовании новой техники.

Развитие обувной промышленности происходит благодаря повышению технического уровня производства, оснащению его новейшими многооперационными и автоматическими линиями, совершенствованию технологического процесса и переустройству сборочных потоков обувных фабрик в крупные индустриальные цехи сборки обуви.

Вдохновленные решениями XXII съезда КПСС работники обувной промышленности, чтобы выполнить семилетний план, поставили перед собой задачи: быстрее осваивать новую технику и технологию, совершенствовать организацию труда и производства, шире внедрять передовой опыт, всемерно увеличивать выпуск и улучшать качество обуви. В ближайшее время на обувных фабриках намечается установить новейшие типы машин, агрегатов, а также приборов для регулировки технологического процесса, применение которых обеспечит технический прогресс и подъем производства на новую ступень. Предстоит оснастить фабрики различными машинами и приспособлениями для механизации ручных операций, так как на ряде предприятий еще велик удельный вес ручного труда.

Наряду с расширением ассортимента и улучшением качества кожевенных материалов намечается широкое применение заменителей кожи, а также новых обувных тканей.

nika-obuv.ru

Технология производства обуви

Любой технологический процесс производства обуви или одежды состоит из нескольких последовательных операций. Их количество в отдельных случаях может достигать 300, все зависит от сложности изделия и применяемого материала. При этом все выполняемые операции можно сгруппировать и разделить на несколько основных стадий производства.

Последовательность этапов производства

1. Раскрой деталей

Самый первый и очень важный этап в производстве обуви — это раскрой всех необходимых деталей. Готовые шаблоны передаются на раскрой, где из подготовленных заранее материалов вырезаются составные части будущего обувного изделия. Раскрой выполняется вручную при помощи специальных трафаретов, а если деталь часто повторяется, то ее кроят на так называемых вырубочных прессах, оборудованных резаками.

В раскройном цеху также производятся стельки для обуви. Подготовленный материал поддают тщательному прессованию и затем все его края зашлифовывают и обрабатывают клеем. После этого стельку прессуют еще раз для придания ей готового вида.

2. Подготовка к сборке

На следующем этапе производства изготовляют верхние детали обуви для завершающей сборки. Вырезанные части обуви направляются в цех заготовок, в котором их выравнивают, ставят необходимые клейма, подкладку и в конце окрашивают все видимые части.

3. Сборка

Вся подготовка завершается сборкой изделия. Заключается она в сшивании и склеивании всех составных частей обуви с помощью швейных машинок. Вместе с этим выполняется загибание краев изделия и придание ему дополнительной прочности за счет использования каркаса из определенных материалов.

4. Пошив

Наиболее важный этап технологического процесса производства — это пошив. Он заключается в скреплении между собой всех деталей нижней и верхней частей изделия. Весь этот процесс выполняется в пошивочном цеху. Готовые части обуви соединяются между собой при помощи специальных обувных машинок, например, для формовки носков, кожаных нашивок, разглаживания швов, вставки подносковых деталей и т. п.

От качества соединения деталей верхней и нижней частей обуви напрямую зависят ее основные эксплуатационные характеристики, такие как износостойкость, прочность, легкость в ношении, гибкость, тепло- и влагоизоляционные особенности. Существует сегодня три способа скрепления деталей: ниточный, химический и комбинированный, который сочетает в себе одновременно два первых способа.

- Ниточный способ соединения деталей используется очень широко благодаря своей гигиеничности и чистоте. Его разделяют на несколько отдельных методов, среди них бортовой, сандальный, рантовый и некоторые другие.

- Химический способ предполагает три метода скрепления деталей: горячей вулканизации, клеевой и литьевой.

- Комбинированный способ заключается в совместном использовании, например, литья, вулканизации и склеивания с прошивкой нитками.

5. Отделка

Самым последним этапом производства обуви является завершающая отделка каждого изделия. После закрепления подошвы аккуратно срезают все ненужные части материалов, вставляются стельки, приклеиваются подпяточники и формируются голенища. В самом конце на готовую обувь наносятся различные специальные покрытия, кремы, воск и вставляются крючки, шнурки и другая мелкая обувная фурнитура.

www.proizvoditeli-rossii.ru

Оборудование для производства обуви: материалы для пошива и технология

Производство обуви может и должно стать прибыльной деятельностью, нужно попытаться потеснить китайских производителей, чья продукция не отличается высоким качеством. С европейскими поставщиками вряд ли можно посоперничать начинающему предпринимателю, но одевать на ноги каждому из нас нужно каждодневно пару в соответствии с сезоном и погодой. Выбрав для заполнения своей ниши направление модельного ряда с какой-то изюминкой, особенностью, можно стать вполне успешным.

Производство обуви может и должно стать прибыльной деятельностью, нужно попытаться потеснить китайских производителей, чья продукция не отличается высоким качеством. С европейскими поставщиками вряд ли можно посоперничать начинающему предпринимателю, но одевать на ноги каждому из нас нужно каждодневно пару в соответствии с сезоном и погодой. Выбрав для заполнения своей ниши направление модельного ряда с какой-то изюминкой, особенностью, можно стать вполне успешным.

Какие материалы используются для изготовления обуви

Сырье в пошиве обуви применяют самое разное:

- натуральная кожа из шкур телят, лосей, коров, свиней, овец, коз;

- материалы искусственные (полимеры и резины).

По-разному дубленые и обработанные, кожи и используются по-разному: одни годятся только для задников или подкладок, другие — для верха под подклейку, иные лучше соединять методом сшива. Натуральные материалы для изготовления обуви расходуются даже в виде срезов, спилов. Различаются материалы и внешним видом – окраской разными средствами, рисунком природным или нанесенным тиснением и др.

Искусственные кожи вполне применимы для употребления их в качестве верха или низа обувных изделий. По внешнему виду некоторые из них не сразу отличишь от кожи настоящей, только другие свойства – не пропускают воздух, трескаются в местах изгибов, не сохраняют тепло, недолговечны – делают их менее востребованными.

Резины идут на изготовление подошв, каблуков. Этот материал непористого сорта проходит по характеристикам прочности и истираемости, но из-за большого удельного веса и хрупкости от мороза несколько ограничен в использовании. Разины же пористые ведут себя лучше, они весят немного, стойки против истирания и более гибки.

Синтетические полимеры, представленные полиуретаном, термоэластопластами, ПВХ и ЭВА (этилен с винилацетатом). Эти материалы для производства обуви более прочны, устойчивы к износу, не скользки, легко принимают любой цвет и годятся даже для набоек, а также переносят неплохо мороз (кроме полиуретана).

Ищите идеи для открытия нового бизнеса, тогда прочитав подробно о технологии производства сахара, вы найдете еще одну.

Более подробно почитать об оборудовании для изготовления саморезов вы можете на этой странице.

Технологические процессы обувного производства

Процесс изготовления для несведущего человека покажется совсем несложным, но на самом деле он не так прост и полон нюансов. Сводится вся работа к подготовке верхней и нижней частей, которые затем скрепляются.

Этапы производства обуви включают соединение верхних лицевых частей с подкладочными (если они есть в данной модели) и крепление несколькими способами – химическими, ниточными, комбинированными.

При использовании клеев нужно выкроенную заготовку верха натянуть и после смазки клеем прижать, оставив для фиксации на колодке под прессом. После подобного скрепления одежда для ног не пропускает воду, держится крепко. Технология изготовления обуви с использованием склеивания подходит для выпуска летних моделей, в основном открытых, из всех видов кож – как натуральных, так и искусственных, и синтетических.

Всегда аккуратнее и респектабельнее выглядит обувь с креплением нитками, но такие образцы пропускают воду и менее прочны, так как нитки могут истереться или разорваться.

Технология производства обуви резиновой отличается использованием метода вулканизации, когда в специальную форму заливают резиновую массу, где она под давлением и при определенной температуре нагрева вулканизируется, образуя монолитное бесшовное соединение с верхом.

Оборудование для производства обуви

В зависимости от выбранной техники и технологии зависит перечень оборудования для производства обуви, это могут быть такие машины:

- вырубочные прессы для заготовок;

- двоильно-ленточная;

- для смазывания клеем участка заготовки;

- для сушки клеевой массы;

- для загибки краев заготовок;

- для разглаживания заднего шва;

- для затяжки носка;

- для формирования пятки;

- тиснильно-перфорационные прессы, оборудованные нагревательной плитой;

- для заделки дефектов;

- швейные;

- бортопрошивные;

- сборочный конвейер.

Независимо от выбранного ассортимента, придется купить дополнительно оборудование для пошива обуви:

Независимо от выбранного ассортимента, придется купить дополнительно оборудование для пошива обуви:

- резаки-матрицы,

- станки для крепления каблуков,

- столы,

- пневмопистолеты,

- степлеры и др. оборудование,

А также всякие второстепенные расходные материалы: фурнитуру (заклепки, пряжки, пуговицы, молнии и др.), каблуки, клеи.

Процесс изготовления обуви не может протекать без стелек, которые как вариант удобно приобретать готовыми; для изготовления стелек своими силами нужно будет купить несколько единиц станков, что не совсем разумно на первых порах.

Определившись с ассортиментом моделей и выбором направления бизнеса, следует определиться с производителем и составить список необходимых единиц оборудования, в основном изготавливающегося под заказ.

Узнайте больше о производстве жидкого мыла, тогда возможно Вы найдете как раз то, что искали.

На этой странице вы можете посмотреть видео о производстве евродров.

Перейдя по ссылке http://buisiness-oborudovanie.com/dlya-produkcii-iz-plastika/oborudovanie-dlya-proizvodstva-natyazhnyx-potolkov/ вы сможете подробно прочитать о производстве полотна для натяжных потолков.

О производителях оборудования

Большим спросом пользуется турецкая продукция, ни один уважающий себя ремонтник не обходится без станков CERIM. Даже б/у агрегаты от CERIM надежны и безотказны.

Станки для обувной отрасли, произведенные Vifama (Испания), значительно дороже, но еще лучше качеством.

Компания»ELETTROTECNICAB.C. S.P.A.», представляемая Италией, стоит примерно на одной стоимостной линии с испанскими обувными станками.

Большой выбор недорогих агрегатов из Китая, от фирмы Wenzhou Zhiguang Shoes-making machines Co, а также тайваньских обувщиков – Tienkang, Kingsteel Machinery Co и др.

Итоги

Оборудование для обувного бизнеса имеет длинный перечень станков, без которых не обойтись, и обойдется в приличную сумму. Рентабельность в этой отрасли низкая, и для обеспечения неплохих результатов следует:

- пойти на приобретение оборудования б/у, при раскрутке постепенно заменяя отдельные позиции новыми;

- обязательно укомплектовать штат хотя бы несколькими кадрами, имеющими опыт и специально обученными;

- обеспечить наличие профессионального мастера-координатора и дизайнера;

- не распыляться на многообразие форм и направлений, выбрать одно доминирующее;

- применить какую-то фишку, что позволило бы сделать торговую марку узнаваемой.

Смотрите видео о производстве обуви

buisiness-oborudovanie.com