Техническое обслуживание

Для поддержания автокрана в работоспособном состоянии в течение максимально длительного срока эксплуатации предусмотрен целый перечень мероприятий, выполняемых при техническом обслуживании. Регулярное техническое обслуживание необходимо не только, чтобы поддерживать кран в исправном состоянии, но и позволяет диагностировать и предотвратить возможные неисправности. Поэтому своевременное прохождение технического обслуживания является обязательным условием предоставления гарантии.

Где и как пройти техническое обслуживание автокрана

- В аттестованном сервисном центре. Найти адрес и контакты ближайшего сервисного центра можно здесь. После проведения ТО делается отметка его выполнении.

- Самостоятельно. Для самостоятельного проведения ТО владельцем автокрана необходимо получить разрешение в ООО «Автокран» факс: (4932) 290-886 либо в Региональном техническом центре «Ивановец» тел./факс: (4932) 248-166, E-mail: [email protected]. В связи со сложной спецификой оборудования, право на самостоятельное проведение ТО предоставляется в исключительных случаях для удаленных регионов эксплуатации и в случае наличия специалистов с соответствующей квалификацией.Виды технического обслуживания

Виды технического обслуживания

В процессе эксплуатации крана необходимо проводить следующие виды технического обслуживания:ЕО — Ежесменное;

ТО1 — Первое плановое;

ТО2 — Второе плановое;

СТО — Сезонное.

Периодичность проведения технического обслуживания

Для автокранов производства ОАО «Автокран»

| КС-16 | КС-17 |

| КС-35714 | КС-35714-2 |

| КС-35715 | КС-35715-2 |

ТО2 — каждые 600 часов работы крана, но не реже одного раза в год;

СТО — два раза в год при переходе к эксплуатации крана в летний и зимний периоды.

| КС-16 | АК-16 | КС-25 | АК-25 | «Городской кран» | 35 т | 40 т |

| КС-35714К | КС-35714-10 | КС-45717-1 | КС-45717-1Р | КС-55744 | КС-55735-6 | КС-65740-6 |

| КС-35714К-2 | КС-35714К-2-10 | КС-45717А-1 | КС-45717А-1Р | КС-55744-1 | КС-55735-7 | КС-65740-7 |

| КС-35714К-3 | КС-35714К-3-10 | КС-45717К-1 | КС-45717К-1Р | КС-65740-8 | ||

| КС-35715-10 | КС-45717К-2 | КС-45717К-2Р | ||||

| КС-45717К-3 | КС-45717К-3Р |

ТО1 — каждые 160 часов работы крана, но не реже двух раз в год;

СТО — два раза в год при переходе к эксплуатации крана в летний и зимний периоды.

Для автокранов производства ЗАО «Газпром-кран»

| 32 т | 35 т | 40 т | 50 т | 60 т | 80 т |

| КС-5576Б | КС-54714 | КС-54713 | КС-6476 | КС-69731 | КС-7474 |

| КС-5576К | КС-55735-1 | КС-65740 | КС-6478 | ||

| КС-5576Б-1 | КС-55735-3 | КС-65740-1 | КС-6973 | ||

| КС-5576К-1 | КС-65740-3 | КС-65731-1 | |||

| КС-65731-2 | |||||

| КС-65731-5 |

ТО1 — каждые 125 часов работы крана;

ТО2 — каждые 500 часов работы крана, но не реже одного раза в год;

СТО — два раза в год при переходе к эксплуатации крана в летний и зимний периоды.

service-avtokran.ru

Обслуживание автомобильных кранов

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание кранов

Обслуживание автомобильных кранов

Обслуживание крана следует производить в соответствии с прилагаемыми к нему инструкциями по эксплуатации. В период обкатки нового крана, когда происходит приработка механизмов, рекомендуется работать в облегченных условиях, избегать подъема предельных грузов и особо тщательно выполнять операции по уходу за краном.

При длительной стоянке кран должен быть приведен в транспортное положение и установлен на выносные опоры, винты стабилизирующих устройств должны быть вывернуты до положения, обеспечивающего зазор между опорной частью винта и площадкой рычага.

Перед выездом необходимо произвести техническии осмотр крановых механизмов и оборудования: проверить крепление основных агрегатов и узлов, наличие смазки и устранить неисправности. Перед пуском двигателя нужно убедиться в наличии воды, масла и топлива, проверить и довести до нормы давление воздуха в шинах, затем снять кран с выносных опор и вывернуть винты стабилизирующего устройства. Рычаги управления в кабине крановщика должны находиться в нейтральном положении; канаты правильно уложенными на барабанах лебедок; стрела, при расположении опоры не перед радиатором, должна быть поднята над нею не менее чем на 50 мм (если кран длительное время находился на хранении и его стрела была уложена на опору, то стрелу следует привести в указанное положение).

После прогрева двигателя рычаг управления коробкой отбора мощности устанавливают в положение, соответствующее включению привода на ведущие колеса автомобиля (это выполняется, когда на кране установлена коробка отбора мощности первой группы).

Подготовка к работе

По прибытии крана на рабочую площадку необходимо до подъема стрелы затормозить машину ручным тормозом и установить кран на выносные опоры, вращая винты домкратов выносных опор, пока платформа крана не займет горизонтальное положение. Винты стабилизирующих устройств должны быть затянуты.

Затем включают коробку отбора мощности в кабине автомобиля. Для этого нажимают на педаль сцепления, рычаг коробки передач переводят в положение, соответствующее включению первой или второй передачи, а рычаг коробки отбора мощности переводят в положение «Включено», только после этого плавно отпускают педаль сцепления. Дальнейшее управление краном производится из кабины крановщика.

Когда на кране установлена коробка отбора мощности второй группы, то ее включение происходит в следующей последовательности: выжимают педаль сцепления и переводят рычаг включения коробки отбора мощности в положение «Включено», затем плавно отпускают педаль сцепления. Рычаг коробки передач автомобиля при этом должен находиться в нейтральном положении.

Чтобы снять расчалку грузового крюка, которой он закреплен за передние буксирные крюки автомобиля, грузовой канат ослабляют кратковременным включением грузовой лебедки на спуск. После снятия расчалки стрелу поднимают на 30—50 мм от стойки (опоры). Для проверки исправности тормозного устройства стреловой лебедки включают сцепление, а рычаг переводят в нейтральное положение. Дальнейший подъем стрелы можно производить, убедившись, что тормоз надежно удерживает стрелу в приподнятом положении.

При подготовке к работе крана с электрическим приводом предварительно проверяют положение рукояток контроллеров, которые должны находиться в нулевом положении, а универсальный переключатель в положении «Работа», трехполюсный переключатель в силовом шкафу переводят в положение «Генератор».

После пуска автомобильного двигателя устанавливают рычаг коробки отбора мощности в положение, соответствующее работе крана, рычаг коробки передач автомобиля переводят в положение третьей или четвертой передачи.

При дальнейшем управлении рекомендуется нажать несколько раз на педаль топливоподачи, находящуюся в кабине крановщика, и убедиться в исправности управления двигателем, а затем включить магнитный пускатель, нажав кнопку на пульте управления, и проверить работу генератора по показаниям вольтметра. При максимальных оборотах двигателя вольтметр должен показывать 380 в.

К выполнению рабочих операций приступают, убедившись, что тормозное устройство лебедки надежно удерживает стрелу в приподнятом положении.

Подключать к сети разрешается только при наличии надежного соединения провода нулевой фазы с массой крана. В этом необходимо убедиться, прежде чем подключать второй конец кабеля к внешней сети. Затем отключить автомат с надписью «Генератор», перевести в положение «Сеть» трехполюсный переключатель, включить автомат с надписью «Сеть» и, проверив, что рукоятки всех контроллеров находятся в нулевом положении, нажать кнопку «Пуск» пульта управления. При этом направление движения механизмов должно соответствовать надписям на контроллерах, в противном случае следует поменять местами две фазы кабеля в точке подсоединения к внешней сети.

После окончания работы с питанием от внешней сети рукоятки контроллеров необходимо вывести в нулевое положение, нажать кнопку «Стоп» цепи управления и отключить кабель от сети.

Для передвижения своим ходом кран должен быть приведен в транспортное положение- Для этого поворотную часть крана врашают так, чтобы поставить стрелу вдоль машины и затем опустить ее на опору. Если опора стрелы расположена не перед радиатором, то стрелу опускают в положение, при котором между ней и стойкой (опорой стрелы) остается не менее 50 мм. Грузовой крюк закрепляют расчалкой к передним крюкам автомобиля. Затем немного натягивают грузовой канат, снимают кран с выносных опор и вывертывают винты стабилизирующего устройства.

Рычаг коробки отбора мощности движением от себя должен быть установлен в положение, соответствующее включению привода на ведущие колеса автомобиля. Когда коробка отбора мощности служит только для привода крановых механизмов, ее рычаг управления устанавливают в положение выключено.

Кран необходимо содержать в исправном и безопасном для работы состоянии, что обеспечивается уходом, предупреждающим различные неполадки.

Уход за краном сводится к выполнению ежедневного технического осмотра с устранением мелких неполадок и периодического, проводимого не реже одного раза в 10 дней, тщательного осмотра крана. При ежедневных осмотрах следует особенно внимательно проверять состояние тормозных устройств, фрикционных муфт и канатов.

Наибольшее число обрывов (лопнувших проволок), которое допускается на длине одного шага свивки каната, составляет для канатов крестовой свивки 6 X 19— 12 обрывов, 6 X 37 — 22 и 6×61—36 обрывов; для канатов односторонней свивки допускаемое число обрывов вдвое меньше. Если число обрывов превышает допустимое, то канат должен быть заменен.

Исправность редукторов проверяют на холостом ходу. Шестерни редукторов не должны стучать или шуметь. При появлении шума необходимо устранить неисправность.

При ежедневном осмотре, который производится крановщиком, должно быть очищено от пыли и грязи электрооборудование, проверены исправность крепления, отсутствие подтекания смазки в подшипниках, состояние проводов, плавность и легкость хода рукояток контроллеров, четкость фиксации их в каждом положении, а также исправность сигнала и тормозных электромагнитов.

После окончания работы крана проверяют на ощупь нагрев подшипников, корпусов электродвигателей, катушек аппаратуры и реле. Недопустимым считается нагрев, когда руку невозможно удержать на нагретой поверхности.

О неполадках следует сообщить ответственному за техническое состояние крана.

При периодических осмотрах, проводимых электриком, электродвигатели очищают от пыли и грязи, проверяют крепление щеток и кабелей к щеткодержателю и щеткодержателя к пальцу, состояние нажимного механизма щеткодержателя и износ щеток, состояние контактных поверхностей, изоляции проводов, а также состояние подшипников с добавлением или заменой смазки.

При осмотре автоматов-пускателей проверяют легкость хода подвижных частей, взаимное расположение подвижных и неподвижных главных и блокировочных контактов, регулируют нажатие контактов.

При осмотре контроллеров проверяют легкость и плавность хода рукояток, очищают от нагара контакты.

Чтобы обеспечить бесперебойную работу тормозных электромагнитов, требуется регулярный и тщательный уход за ними, который должен проводиться одновременно с осмотром и обслуживанием механической части тормозов. При среднем режиме работы осмотр и регулирование должны осуществляться 1—2 раза в неделю.

При этом необходимо очищать от пыли и грязи детали электромагнитов, проверять затяжку болтов крепления электромагнитов и их катушек, регулярно смазывать подвижные части, периодически контролировать величину хода якоря, а после замены тормозных обкладок восстанавливать наименьший зазор между обкладками и шкивом тормоза, оставляя ход якоря наименьшим.

Сопротивления также должны быть очищены, так как при загрязнении ухудшается вентиляция — охлаждение. При этом должна быть проверена плотность затяжки всех контактов и целостность элементов сопротивлений.

При осмотре кольцевого токоприемника производят очистку его от пыли и грязи, проверяют состояние щеток, щеткодержателей и кабелей, а также плотность затяжки контактных соединений.

Смазка Смазка механизмов, узлов и деталей существенно влияет на работоспособность и срок службы крана. Отсутствие, недостаток или низкое качество смазки приводят к нагреву трущихся поверхностей, их ускоренному износу, а также образованию задиров и выходу деталей из строя. Поэтому необходимым условием для нормальной работы автомобильного крана является правильная и своевременная смазка механизмов, агрегатов и деталей, проводимая в полном соответствии с инструкцией по эксплуатации крана. В картах и схемах смазки приводятся необходимые сведения о применяемых смазочных материалах, указываются точки смазки, а также сроки и способы добавления или замены смазки.

При выполнении смазочных операций необходимо принимать меры к тому, чтобы вместе со смазкой в механизмы не попали песок, земля и другие примеси.

Все открытые шестерни, а также беговые дорожки круга катания перед смазкой следует очистить от грязи.

Наибольшее распространение для смазки кранов получили индустриальные и автотракторные масла и консистентные смазки: солидолы, консталины, графитовая и канатная мази.

В качестве заменителя можно использовать солидол с добавлением 5—10% битума марки III.

Смазка канатов производится протиранием тряпкой, пропитанной мазью, или пропусканием каната через ванну с подогретой мазью. Расход смазочного материала для каната составляет примерно 3 г на 1 ж длины и 1 мм диаметра каната. Например, для смазки каната диаметром 15 мм, длиной 30 м требуется 3 X 15 X 30 = 1350 г мази. Зубчатую передачу поворотной части крана и беговые дорожки круга катания рекомен дуется смазывать графитной смазкой.

Неисправности выявляются при проверке технического состояния и осмотрах крана во время его работы, а также в процессе ремонта. Устранение неисправностей в объеме текущего ремонта, т. е. с заменой отдельных деталей, промывкой или регулированием механизмов без разборки или с частичной разборкой узлов, выполняется в зависимости от сложности работ крановщиком или другими специалистами (слесарем, электриком) при участии крановщика.

Читать далее: Техническое освидетельствование и испытание кранов

Категория: — Техническое обслуживание кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

В чем заключается обслуживание автокранов?

Для проведения ремонтных работ и плановых технических осмотров тяжелых подъемных механизмов требуется не только профессионализм специалистов определенной категории, но и наличие современного, высокотехнологического оборудования. Так, обслуживание автокранов можно доверить лишь квалифицированным работникам, а проводить его нужно регулярно. Все дело в том, что развитие промышленности и машиностроения достаточно быстро вперед. Сейчас подъемные установки оснащаются массой дополнительного и незаменимого оборудования. Примером тому можно привести телескопические стрелы и гидравлические механизмы, без которых функционал машины не может быть задействован полностью.

Подъемные устройства – самые востребованные при проведении высотных строительных работ. Кроме того, очень удобна мобильность данной техники. Благодаря мобильности, можно без проблем задействовать технику даже на отдаленных объектах. Поэтому так важно правильно и вовремя проводить обслуживание автокранов, чтобы не возникло задержки во время строительного процесса.

Особенности обслуживания автокранов — основные узлы и агрегаты

При обслуживании подъемной техники обращают внимание, едва ли не в первую очередь, на гидроцилиндры. Такие детали, как гидроцилиндры для автокранов очень важны, без них не будет работать гидравлика устройства. Поэтому, в случай возникновения неполадки, гидроцилиндр нуждается в срочной замене. Сейчас рынок запчастей изобилует предложением разнообразных деталей: плунжерных, телескопических, поршневых гидроцилиндров, как для импортной, так и для отечественной техники. Детали могут изготовляться как по определенным стандартам, так и под индивидуальные заказы.

В кабине грузоподъемной техники расположены различные приборы и органы управления автокраном. В разных моделях они могут незначительно отличаться по функционалу или внешнему виду, но основные параметры и перечень их можно назвать стандартным. К стандартным можно отнести такие органы управления и приборы: сиденье водителя; блок, управляющий ограничением грузоподъемности; указатель, где видна температура жидкости в гидросистеме; педаль, с помощью которой осуществляется управление двигателем; рукоятка, отвечающая за действия крана-дросселя, а также рукоятка для управления стрелой; манометры сливной и напорной магистрали крановой гидросистемы; щиток приборов; рукоятки для управления секцией стрелы, поворотом рамы и грузом; манометр; кнопка, с помощью которой можно увеличить скорость движения груза; указатели наклона крана и его грузоподъемности.

Соответственно совокупности правил безопасности, каждое техническое подъемное устройство должно иметь приборы безопасности для автокранов. К ним относятся автоматические системы управления, различные датчики, кабельные барабаны, анемометры, креномеры, индикаторы, манометры и прочие. Немаловажную роль также играют разнообразные преобразователи и ограничители, счетчики, устройства защиты и ограничители.

Проверка и контроль приборов безопасности и отопителей автокранов

Приборы безопасности для автокранов располагаются непосредственно в кабине водителя в виде центрального устройства системы. Данное центральное устройство включает в себя панель индикации и управления, а также контроллер. Клапаны и ограничители, которые являются исполнительной аппаратурой, как правило, подключаются к системе гидравлики.

Если более подробно рассматривать приборы безопасности для автокранов, можно отметить немаловажную роль датчиков. Датчики устанавливаются стационарно, исключение составляет только сигнализатор опасного напряжения. Когда гусек устанавливается в рабочее положение, сигнализатор опасного напряжения снимается и переносится на оконечность гуська.

Как в любом транспортном средстве, в строительной технике предусмотрена система обогрева кабины машиниста. Стоит заметить, что отопители для автокранов могут быть либо бензиновыми, либо дизельными. И те, и другие подходят для различных моделей техники.

Отопители для автокранов особенно актуальны в период зимних холодов, они уберегают от промерзания не только водителя, но и встроенное в кабине оборудование. Дизельные отопители зарекомендовали себя положительно с точки зрения максимальной теплоотдачи при относительно небольших размерах потребляемого топлива. Самой популярной моделью дизельного отопителя является «Планар».

Среди бензиновых наибольшим спросом пользуются такие отопители для автокранов, как О 30, рассчитанные на 24 В. В строительных технических устройствах нередко преимущественно используются отопители воздушного типа. Мощность их нагрева находится в диапазоне от восемьсот пятидесяти до четырех тысяч Ватт, габариты и вес могут незначительно отличаться, как и расход топлива (от 0,1 до 0,5 литров в час).

promplace.ru

Виды и особенности техобслуживания кранов

Эксплуатирующие грузоподъемные краны организации обязаны обеспечить работоспособное состояние и безопасность использования данного оборудования (требования ФНП). Для этой цели необходимо определить порядок технического обслуживания ГПМ и проводить его в строгом соответствии с утвержденным графиком.

Важно. Ремонт и обслуживание грузоподъемных кранов осуществляется только специалистами прошедшими аттестацию и имеющими допуск к работе.

Виды техобслуживания

Учитывая объем и интенсивность работы крана, различают следующие виды технического обслуживания:

- Ежесменное. Включает визуальный осмотр оборудования, проверку уровня масла, грузозахватного механизма, удаление пыли, грязи. Дополнительно проверяются системы управления, сигнализации, тормоза, работоспособность электрооборудования, исправность приборов. ЕО не занимает много времени и проводится перед началом работы.

- Периодическое обслуживание. Подразделяется на ТО1 (первичное) и ТО2. Проверке подлежат: механическое, электрическое оборудование, металлоконструкции и места сварных/болтовых соединений, тормозная система, гидравлика, элементы управления и т.д. Проведение ТО2 предусматривает частичную разборку механизмов и узлов, для более тщательной проверки. Отдельное внимание уделяется подкрановым путям. Даже правильный изначальный монтаж крановых путей, не дает гарантии, что за время эксплуатации не произошло отклонений, смещений и пр. Периодичность ТО1 и ТО2 устанавливается для каждого вида крана отдельно, согласно режиму работы и прилагаемой технической документации.

- Сезонное обслуживание – необходимо при переводе грузоподъемной машины на летнюю эксплуатацию с зимней, а также наоборот. Соответственно периодичность СО два раза в год. Комплекс мероприятий включает полный цикл ТО2, плюс замену масел, охлаждающей жидкости, смазок, промывку топливных баков, магистралей и т.д. Для удобства и экономии средств, на предприятиях стараются совместить СО и ТО2.

Ежесменное техобслуживание осуществляется крановщиком, а периодическое исключительно квалифицированной бригадой мастеров имеющих допуски и прошедших аттестацию. Можно содержать собственный штат таких рабочих, но гораздо выгоднее обращаться в специализированные организации и заключать договор на техническое обслуживание кранов.

Контроль и учет техобслуживания крана

Все мероприятия, проводимые с кранами в рамках технического обслуживания, в обязательном порядке документально фиксируются. Основными документами являются:

- План-график техобслуживания на определенный период времени (указывается модель и заводской номер крана, числа проведения ТО).

- Диагностическая карта – заполняется во время проведения диагностики с указанием номинальных, допустимых, реальных и после регулировки параметров. Обязательно с заключением о техсостоянии оборудования.

- Журнал технического обслуживания – указываются: дата, модель крана, его фактическая наработка, вид проводимого ТО, продолжительность обслуживаний.

Данные документы находятся на хранении в организации эксплуатирующей грузоподъемное оборудование.

Компания «ТехКранМонтаж» возьмет на обслуживание грузоподъемные краны любого типа. Собственный штат аттестованных специалистов — гарантия быстрого и качественного проведения ТО.

remcran.ru

Техническое обслуживание мостовых кранов: инструкция и полезные рекомендации

Устранение мелких неполадок и регулировочные работы машинист должен проводить непосредственно перед каждой сменой. Проводя текущий ремонт, необходимо произвести осмотр и регулирование механического отдела крана, заменить изношенные фрикционные накладки тормозных устройств и отрегулировать тормоза, предохранительные устройства, подшипники узлов, устранить течь из корпусов редукторов и сменить масло.

Особенности технического обслуживания мостовых кран-балок

Обслуживание и ремонт мостовых кранов предполагает:

- разборку всех крановых составляющих механизмов;

- их последующую сборку;

- ремонт буферов;

- замену изношенных подшипников качения;

- замену крепежных и фиксирующих деталей;

- замену уплотнений, ходовых колес, тормозных шкивов;

- замену металлоконструкций, грузовых крюков и т.д.

Чтобы производить своевременную замену изношенных элементов, нужно знать нормы допустимого износа крановых деталей. Когда износ достиг нормы, они обязаны заменяться новыми РТМ.

Допустимая норма износа грузовых крюков не должна превышать 10% изначальной высоты сечения. Так же и с износом стенок грузовых барабанов: при достижении свыше 10% изначальной толщины следует заменить барабан.

Тормозные шкивы должны заменяться, когда уменьшается первоначальная толщина обода на 20%. Если на поверхности трения шкива есть канавки глубиной больше 1 мм, то поверхность трения нужно протачивать. После проточки закаленный слой обода шкива должен быть толщиной не меньше 1 мм.

Следите за износом реборда ходовых колес!

Следите за износом реборда ходовых колес!Также не должен превышать свой износ и реборд ходовых колес: это 50% от их первоначальной толщины. Если зубья зубчатых муфт кранов среднего режима работ износились на 25%, то муфту нужно заменить. Краны тяжелого режима работы смену муфт подразумевают после износа зубьев на 20% от исходной толщины.

Трещины, возникающие в результате усталостного разрушения материала и пластической деформации, являются основанием для замены какой-либо нагруженной детали кранового механизма.

Последовательность процедуры ремонта мостового крана

Чтобы остановить мостовой кран для ремонта, его нужно отключить от сети электричества и провести подготовительную работу по обеспечению безопасности ремонтных рабочих: избавить производственный участок цеха, на котором выполняется ремонт, от вещей и предметов, который мешают проведению ремонтных работ, приготовить техдокументацию на ремонтируемые детали и узлы, выдать рабочим наряд-допуск на совершение ремонта. В этом допуске и распоряжении по цеху должна указываться дата остановки крана для совершения ремонта и имя ответственного за проводимый ремонт и безопасность рабочих.

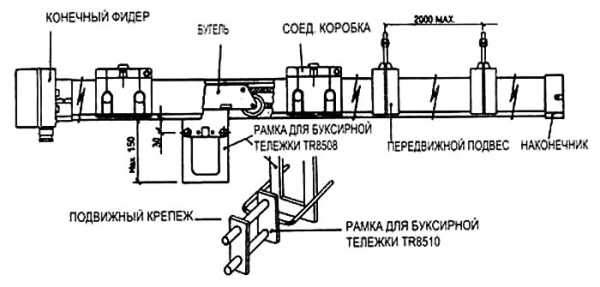

Схема троллея мостового крана

Схема троллея мостового кранаДля начала важно отключить и закрыть на замок рубильник главных троллеев крана. При условии, что в цеховом пролете проводят эксплуатацию, нескольких кранов и полностью обесточить троллеи невозможно, то в таком случае троллеи ограждают и изолируют или же отключают секцию троллеев ремонтного участка, затем вывешивают информационную табличку «Троллеи под напряжением!». После того, как кран остановили на ремонт, машинист должен включить рубильник в кабине управления и повесить табличку «Не включать: работают люди!».

Ремонтным рабочим и машинисту не разрешается открывать и снимать защитные ограждения и кожухи электрооборудования крана. Также запрещено самостоятельно без опытных слесарей подключать электрический переносной инструмент к электросети крана.

При ремонте крановые редукторы внимательно осматривают, сливную пробку и смотровой люк тщательно протирают от смазочного материала и грязи, чтобы они не попали в полость редуктора.

Затем, открыв сливную пробку, в специально подготовленную емкость сливают отработанное масло.

После – снимают смотровой люк и чистят обтирочным материалом полость редуктора от продуктов износа. Машинисту важно соблюдать правила пожарной и личной безопасности.

После проведения чистки полости редуктора ее нужно заполнить смазочным материалом. Заполнение свежим маслом контролируется маслоуказаниям геля.

При техническом обслуживании и ремонте мостовых кранов тормозные устройства подвергают осмотру и регулированию, если есть необходимость – производится замена изношенных фрикционных накладок и пальцев шарниров рычажной системы тормоза.

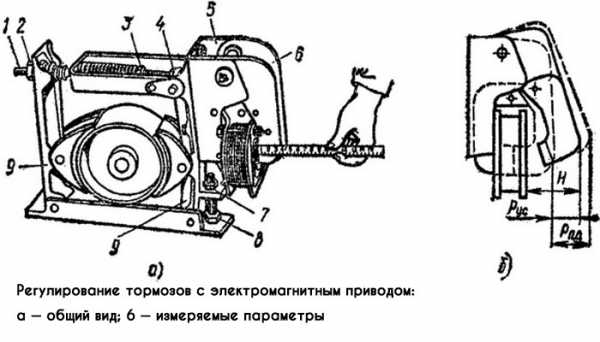

Последовательность произведения регулирования тормоза с электромагнитным приводом

Для установки нормального хода якоря электромагнита расконтривают гайки 2, 3 и 4, находящиеся на тяге 1

Для установки нормального хода якоря электромагнита расконтривают гайки 2, 3 и 4, находящиеся на тяге 1Для начала устанавливается нормальный ход якоря электромагнита (нужно освободить гайку от стопорной шайбы и, придерживая ключом гайку в неподвижном состоянии, вращать за квадратную заточку шток тормоза на его конце, покуда изначальный ход якоря не станет равным половине номинального хода).

Следующее действие – отрегулировать замыкающуюся пружину на нужный тормозной момент. Для этого нужно гайку закручивают шайбой и за квадратную заточку вращают шток. При этом нужно поджимать пружину до такой длины, при которой возникнет тормозной момент. В конце регулирования затягивают гайки и регулируют до равномерности отхода тормозных колодок от шкива: нужно вращать отжимную гайку и перемещать вдоль штока до упора в тормозной рычаг.

Потом ключом удерживают гайку, а шток вращают до прикосновения якоря электромагнита с сердечником; рычаги тормоза должны быть разведены на нормальный ход якоря. В конце регулировки болт нужно затянуть, а отжимную гайку прижать к гайкам.

Во время техобслуживания тормозов в полость толкателя доливают масло, соответствуя нужному уровню. Смешивать масла разных марок запрещается. Если эксплуатация крана проходит на открытом воздухе при температуре ниже -10, то маслу свойственно загустевать, а время срабатывания толкателя увеличится.

Также нельзя разбавлять масло керосином с целью снижения вязкости: керосин может разъесть изоляцию обмоток приводного двигателя насоса толкателя. И тогда толкатель может выйти из строя. Чтобы сменить тормозные колодки в тормозе с электромагнитным приводом, нужно развести тормозные рычаги отжимной гайкой до прикосновения сердечника с якорем.

Установочные величины для регулирования тормозов ТКТ и ТКТГВ тормозе с гидравлическим толкателем руками вытаскивают шток толкателя и удерживают в таком положении, при этом положив под приводной рычаг на крышку толкателя металлический или деревянный брусок.

Затем выбить пальцы шарниров из крепления колодок и продвинуть их по поверхности трения шкива до такого положения, при котором колодку возможно вытянуть сквозь зазор между шкивом, штоком и тормозным рычагом.

Зазоры в рычажной системе тормоза не превышают 0,3 мм с диаметром пальца 10-18 мм, 0,4 мм при диаметре пальца в 18-30 мм.

Во время ремонта в изношенных рычагах отверстия растачивают до большего диаметра и делают новые пальцы под больший размер отверстия.

Восстановление ходовых колес производится путем ручной наплавки износостойкой проволокой. Затем под номинальный размер протачивают и еще раз подвергают поверхность колес термообработке.

mostovoi-kran.ru

Основные сведения о техническом обслуживании стреловых кранов

Строительные машины и оборудование, справочник

Категория:

Эксплуатация, техническое обслуживание кранов и оборудования

Основные сведения о техническом обслуживании стреловых кранов

В процессе эксплуатации детали крана изнашиваются, зазоры в сопряжениях увеличиваются, и детали разрушаются. Для восстановления работоспособности крана изношенные детали ремонтируют или заменяют новыми. Различают естественный и преждевременный (аварийный) износы деталей.

Естественный износ является следствием поверхностного разрушения деталей, возникающего под действием сил трения при работе крана в условиях нормальной эксплуатации.

Преждевременный (аварийный) износ возникает в результате нарушения правил эксплуатации крана, плохого качества ремонта или изготовления деталей. Следствием аварийного износа является неожиданная поломка деталей, приводящая к перерывам в работе, а нередко и к несчастным случаям.

Степень износа деталей определяется при периодическом техническом обслуживании крапа. Износ зубчатых колес механизмов подъема груза и стрелы не должен превышать 10%, а зубчатых колес механизмов поворота и передвижения 15% первоначальной толщины зуба. Подшипники качения подлежат замене при обнаружении трещин на кольцах, неисправностей сепаратора и коррозии поверхности колец. Зазоры в подшипниках скольжения малоподвижных соединений, образовавшиеся в результате износа валов (осей) и втулок, не должны превышать 1% диаметра вала (оси).

Износ канатов, тормозных шкивов и тормозных лент не должен превышать норм, приведенных в разделах эксплуатации канатов и тормозов настоящего справочника. Износ крюка в его криволинейной части не должен превышать 10% первоначальной высоты сечения. Наличие трещин и других дефектов на крюке не допускается. Уменьшение диаметра канатных блоков (роликов) вследствие износа не должно быть более 3 мм. Трещины в корпусах блоков (роликов) и поломка реборд не допускаются. Увеличение зазора между дисками фрикционных муфт в результате износа не должно быть более 70% первоначального. При износе деталей опорно-поворотного устройства, вызывающем осевой или радиальный люфт более 2 мм, устройство должно быть отрегулировано.

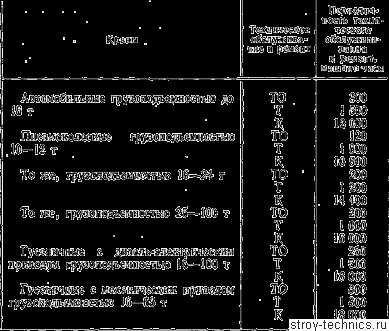

Техническое обслуживание и ремонт кранов осуществляется по планово-предупредительной системе (ППР), которая предусматривает: ежесменное (ЕО) н периодическое (ТО) техническое обслуживание, текущий (Т) и капитальный (К) ремонты.

Техническое обслуживание представляет собой комплекс технических мероприятий, направленных на своевременное предупреждение появления неисправностей и выявление дефектов.

Периодическое техническое обслуживание кранов выполняют по специальному графику.

Ежесменное техническое обслуживание выполняет машинист в начале рабочей смены. При ежесменном обслуживании проверяют состояние канатов, тормозов, электро- и гидрооборудования, аппаратов управления, муфт, крепления узлов крана, всех болтовых соединений, металлоконструкций, колес, балансиров, рессор, амортизаторов, выносных опор, крюковой обоймы. Проверяют работу конечных выключателей, ограничителя грузоподъемности и приборов сигнализации, а также натяжение приводных ремней, цепей, гусеничных лент, очищают от грязи и пыли все узлы крана, производят смазочно-заправочные операции и устраняют подтекание всех жидкостей. Краны с электроприводом обслуживают обязательно с участием квалифицированного слесаря-электрика. Результаты ежесменного осмотра и проверки крана заносятся машинистом в вахтенный журнал.

Текущий ремонт является основным видом планово-предупредительного ремонта. При текущем ремонте заменяют изношенные детали, а также заваривают трещины в металлоконструкциях, правят вмятины, рихтуют ленты и т. д. Текущие ремонты выполняют в ремонтных мастерских.

Таблица 73

Периодичность технического обслуживания и ремонта кранов

При капитальном ремонте производят полную разборку машин, замену всех изношенных узлов и деталей, ремонт базовых деталей (шасси, неповоротных и поворотных рам), а также выполняют необходимую модернизацию крана, Последнее мероприятие выполняют по согласованию с заводом-изготовителем и органами Госгортехнадзора. Техническое состояние капитально отремонтированного крана должно отвечать всем требованиям, предъявляемым к новой машине согласно Правилам устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР. Капитальный ремонт кранов выполняют на специализированных ремонтных предприятиях. После капитального ремонта кран испытывают на холостом ходу и под нагрузкой. Сдачу машины в ремонт и приемку ее из ремонта оформляют приемо-сдаточным актом. По окончании ремонта в технический паспорт крана записывают сведения о ремонте: ! вид ремонта, дату проведения его и выполненные работы. Периодичность технического обслуживания и ремонта принимают в соответствии с нормами, приведенными в Инструкции по проведению планово-предупредительного ремонта строительных машин (СН 207—68) и в табл. 73.

Читать далее: Обслуживание двигателей внутреннего сгорания стреловых кранов

Категория: — Эксплуатация, техническое обслуживание кранов и оборудования

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Техническое обслуживание мостовых кранов | ТехКранМонтаж

Не нашли свой город в списке? Звоните + 7 (495) 587-43-38. Мы всегда готовы к взаимовыгодному сотрудничеству!Мы предоставляем услуги в следующих городах

|

Архангельск |

Волгоград |

Кисловодск |

Нижний Новгород |

Рязань |

Тольятти |

|

Астрахань |

Вологда |

Краснодар |

Орел |

Самара |

Тула |

|

Белгород |

Воронеж |

Курск |

Оренбург |

Санкт-Петербург |

Ульяновск |

|

Благовещенск |

Иваново |

Липецк |

Пенза |

Саратов |

Уфа |

|

Брянск |

Казань |

Магнитогорск |

Псков |

Смоленск |

Чебоксары |

|

Великий Новгород |

Калуга |

Москва |

Пятигорск |

Ставрополь |

Челябинск |

|

Владимир |

Киров |

Мурманск |

Ростов-на-Дону |

Тверь |

Ярославль |

Профессиональное техническое облуживание мостовых кранов (далее ТО)

Техническое обслуживание и ремонт мостовых кранов выполняется только специализированными организациями. Комплексный подход и разные способы диагностики позволяют выявлять/устранять даже незначительные нарушения в работе грузоподъемных машин, тем самым избегая серьезных поломок.

Необходимо техническое обслуживание мостового крана? Отправьте тз на [email protected] или позвоните + 7 (495) 587-43-38! Специалисты компании осуществляют выезд на объект в соответствии с плановым регламентом, для проведения на месте профилактических, а при необходимости ремонтных и отладочных работ. Договор на техническое обслуживание мостовых кранов с «ТехКранМонтаж» предполагает осуществление всех видов обслуживания грузоподъемной техники согласно действующей Разрешительной Документации и Правилам Безопасности.«ТехКранМонтаж» предлагает услуги техническое обслуживание кран-балок, мостовых кранов различной грузоподъемности, расположенных внутри помещений и на открытых площадках.

Виды технического обслуживания

Сложность, периодичность и сроки обслуживания мостовых кранов зависят от грузоподъемности и типа оборудования. Мы предлагаем следующие виды ТО:

Сложность, периодичность и сроки обслуживания мостовых кранов зависят от грузоподъемности и типа оборудования. Мы предлагаем следующие виды ТО:

-

ТО1

– период выполнения раз в два месяца, более точная периодичность устанавливается согласно режиму работы оборудования. ГОСТ различает три режима: легкий, средний, тяжелый. Обслуживание проводится без демонтажа узлов грузоподъемного механизма. Техническое обслуживание мостовых кранов включает в себя проверку: металлоконструкций, механического оборудования, тормозов (осмотр колодок, шкива, величины зазора, убедится в отсутствии вмятин, задиров, износа и т.п.), редукторов, барабанов, валов и муфт, колес, канатных блоков, электрооборудования (двигателей, кабелей, щеток и щеткодержателей, заземление и пр.), подтележечных путей, контролеров (магнитных, кулачковых), очистка узлов от образовавшегося нагара, налета копоти и другие мероприятия. -

ТО2

– предусматривает частичную разборку узлов механизма мостового крана, при необходимости с заменой таких деталей как: электрические контакты, гайки, шайбы, прокладки и т.п. Периодичность проведения регламентирована сроком в 240 дней. Работы включают проверку: сварных швов, металлоконструкций (на предмет износа и коррозии), болтовых соединений балки (концевой) с механизмами передвижения и пролетным строением, соосности приводных валов (редуктор, двигатель, при нарушении восстанавливается исходное расположение), подшипниковых систем, тормозов, грузовых канатов, ходовых колес и т.д. Техническое обслуживание электрооборудования мостового крана также входит в ТО2. Данная услуга предусматривает проведение осмотра: кабельных трасс, электродвигателей, контакторов, систем сигнализации/освещения, сопротивлений, систем кабельного токоподвода, предохранителей, выключателей, щеток, щеткодержателей, других устройств и аппаратов. Выявленные неполадки устраняются. -

СО

– аббревиатура расшифровывается «Сезонное техническое обслуживание». ТО необходимо проводить для мостовых кранов, используемых вне крытых помещений. Периодичность – два раза в год, а именно при переходе весенне – летнего режима на оссенне-зимний, и соответственно наоборот. В других случаях СО совмещают с прохождением ТО2. Следует отметить, сезонное обслуживание кранов мостовых является важной составляющей эффективной работы грузоподъемной техники. Качественное СО обеспечивает устойчивость деталей/узлов крана к воздействию сложных климатических условий, температурным колебаниям, осадкам.

Каждое последующее сервисное обслуживание мостовых кранов включает в себя все этапы предыдущего. То есть, при необходимости проведения ТО1, сначала выполняется ЕО, а ТО2 требует предварительного исполнения всех пунктов ЕО и ТО1. В соответствии с Руководством эксплуатации кранов мостового типа, техническое обслуживание осуществляется в нерабочее время и не влияет на производительность предприятия.

Техническое освидетельствование мостовых кранов

Помимо ТО, «ТехКранМонтаж» предлагает услугу технического освидетельствования мостовых кранов. Согласно ФНП «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» от 12.11.2013, данная процедура обязательна перед началом запуска грузоподъемного оборудования и для прохождения регистрации в Гостехнадзоре. В зависимости от нормативного срока службы мы проведем освидетельствование мостовых кранов:

Помимо ТО, «ТехКранМонтаж» предлагает услугу технического освидетельствования мостовых кранов. Согласно ФНП «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» от 12.11.2013, данная процедура обязательна перед началом запуска грузоподъемного оборудования и для прохождения регистрации в Гостехнадзоре. В зависимости от нормативного срока службы мы проведем освидетельствование мостовых кранов:

- Частичное ТО

(ЧТО)

– осуществляется минимум раз в год. - Полное ТО

(ПТО)

– для основной категории мостовых кранов проводится не реже чем раз в три года. Редко используемое оборудование (согласовывается с Гостехнадзором) – раз в пять лет. - Внеочередное полное ТО

(ВПТО)

– проводится после: установки оборудования на новом месте, проведения реконструкции техники, капитального ремонта, замены узлов, элементов крана, восстановительных работ металлоконструкций.

«ТехКранМонтаж» проводит освидетельствование, техническое обслуживание импортных и отечественных мостовых кранов используя современное оборудование и технологии. Систематическая профилактика существенно продлит срок службы грузоподъемной техники.

Хотите оставить заявку? Звоните по тел. +7 (499) 649-34-24 или заполните форму ниже.

remcran.ru